255

COMPARAÇÃO DE PROCESSOS E TIPOS DE 2ª GERAÇÃO DE BIOCOMBUSTÍVEIS: UMA AVALIAÇÃO DO POTENCIAL BRASILEIRO E

PORTUGUÊS*

DOI: 10.19177/rgsa.v9e32020255-281

Vinicius Andrade dos Santos¹ António Alberto Torres Garcia Portugal² Alexandre Miguel Ricardo Gaspar³ RESUMO

Diante da relevância da exploração de recurso renovaveis no cenário mundial, este artigo analisa a viabilidade económica e a potencial produção de biocombustíveis (gás natural) a partir de recursos lignocelulósicos da biomassa residual de palha de cana-de-açúcar e biomassa resíduos florestais (BRF) no Brasil e em Portugal respectivamente. A rota de transformação baseou-se na gaseificação da biomassa em um gaseificador de leito circulante e ar atmosférico como agente oxidante. Os resultados evidenciam que, em termos lucrativos, o cenário brasileiro se mostrou mais atraente do que o português para uma fábrica de gaseificação autónoma. Já para uma fábrica anexa em uma indústria de papel e celulose, o cenário português se apresenta mais vantajoso. Contudo, tratando-se de disponibilidade de matéria-prima, o território brasileiro torna-tratando-se mais competitivo devido à extensa área de produção agricola. Essas pecuciliaridades demonstram que a transformação da biomassa residual em combustíveis avançados por meio da gaseificação ainda carece de investigação, fator este que limita os investidores privados a explorar essa rota. Por fim, sugerem-se maiores incentivos e medidas regulatórias para implementar o desenvolvimento de novas rotas de transformação de biomassa para biocombustíveis avançados.

Palavras-chave: Biomassa, Viabilidade Econômica, Gaseificação, Energia Renovável,

Segunda Geração de Biocombustíveis. *Versão integral em inglês, a partir da p. 281.

¹ Estudande do doutoramento em sistemas sustentaveis de energia, Energia para sustentabilidade MIT-Portugal. Universidade de Coimbra - Portugal/ Energy for sustainability (EFS) / Centro de Investigação em Engenharia dos Processos Químicos e dos Produtos da Floresta (CIEPQPF). http://orcid.org/0000-0002-9540-9292. E-mail: vinicius@eq.uc.pt

² Associate Professor. Doutoramento em Engenharia Química, Universidade de Aston Birmingham, 1984. MSc em Desenvolvimento de Processos Químicos, MSc in Chemical Process Development, Universidade de Aston Birmingham, 1977. Graduação em Engenharia Química, Universidade de Coimbra, 1976. E-mail: atp@eq.uc.pt

³ Licenciatura Engenharia Química, Universidade de Aveiro (2004); Master on Business Administration (2009); Pós graduação em Gestão de Energia e Eficiência Energética (2012). E-mail: alexandre.gaspar@thenavigatorcompany.com

256

COMPARISON OF PROCESS AND TYPES OF 2ND GENERATION OF

BIOFUELS: AN ASSESSMENT OF THE BRAZILIAN AND PORTUGUESE POTENTIAL

ABSTRACT

In view of the relevance of the exploitation of renewable resources on the world stage, this article analyzes the economic viability and the potential production of biofuels (natural gas) from lignocellulosic resources from the residual biomass of sugar cane straw and biomass forest residues (BFR) in Brazil and Portugal respectively. The transformation route was based on the gasification of biomass in a circulating bed gasifier and atmospheric air as an oxidizing agent. The results show that, in profitable terms, the Brazilian scenario proved to be more attractive than the Portuguese for an autonomous gasification plant. As for an attached factory in a paper and cellulose industry, the Portuguese scenario is more advantageous. However take into consideration the raw material availability, the Brazilian territory becomes more competitive than the Portuguese due to the extensive area of agricultural production. These peculiarities demonstrate that the transformation of residual biomass into advanced fuels through gasification still needs research and development (R&D) a factor that limits private investors to explore this route. Finally, incentives and regulatory measures are suggested in order to boost the advanced biofuel as a consolidate route.

Keywords: Biomass, Economic Feasibility, Gasification, Renewable Energy, Second

Generation of Biofuels

1 INTRODUÇÃO

A biomassa é responsável por mais de 10% da fonte de energia primária do mundo, o que corresponde a cerca de 80% das renováveis ((50 exajoule (EJ)). Espera-se que em 2050 a fonte de energia primária oriunda da biomassa possa atinjir entre 100 a 300 EJ (IPCC, 2011).

Países como Brasil e Portugal possuem semelhanças na exploração de biomassa. As fontes brasileiras de biomassa são amplas. A cana-de-açúcar tem alto destaque com cerca de 620 Mt (milhões de toneladas) produzidos em 2018 para a produção de bioetanol, açúcar e cogeração. No entanto, a exploração da palha da cana-de-açúcar pode vir a aumentar ainda mais os ganhos econômicos se explorado o elevado pontencial de palha residual que em base seca corresponde a cerca de 140 quilogramas (kg) por tonelada da cana colhida (LEAL et al., 2013).

257

O setor florestal de Portugal é representativo, cobrindo aproximadamente 35,4% do território (3 milhões de ha) com espécies como eucalyptus globulus, utlizada como fonte primária da indústria de papel e celulose e cogeração de energia (MAMAOT/ICNF, 2013). As rotas avançadas de biocombustíveis têm ganhando destaque devido às preocupações ambientais e sociais causadas pela primeira geração de biocombustíveis, bem como pela competição com a produção de alimentos e emissões associadas às alterações indiretas no uso do solo (NAIK et al., 2010). Sendo assim, a rota de gaseificação emerge como uma tecnologia representativa para a conversão de biomassa para gás natural sintético (GNS) (MCKENDRY, 2002a), capaz de reduzir impactos em emissões dos gases causadores do efeito estufa (GEE).

Diante do exposto, este artigo propoõe um suposto cenário de exploração para a gaseificação da palha de cana-de-açucar no Brasil e da biomassa residual florestal (BRF) em Portugal com base em diferentes referências e metodologias disponiveis na bibliografia atual. Ressalta-se que metodologias e dados para avaliação técnica e econômica utilizados por Holmgren (2015) e Heyne (2013) foram à base utilizada neste estudo.

2 REVISÃO DE LITERATURA

A dependência da humanidade por combustíveis fósseis tem levado a um consumo crescente com saldo negativo para as reservas naturais e, consequentemente, impactos nas emissões de GEE. Por outro lado, energias renováveis de diferentes fontes têm ganhado espaço no cenário energético mundial devido à rapida renovabilidade dos recursos disponivéis, bem como as baixa emissões em comparação e recursos fósseis (Twidell & Weir, 2015).

2.1 BIOMASSA

A biomassa tem em sua caracterisitca a capacidade de absorver CO2 através do processo

de fotossíntese por meio de um processo cíclico para o crescimento e produção de nova biomassa (MCKENDRY, 2001).

A caracterisitca de renovabilidade da biomassa e a sua utlização para fins energéticos ganharam incentivos nos anos 70 com a crise do petróleo e mais tardar nos anos 90 quando preocupações com o esgotamento dos recursos naturais e ambientais

258

associados às emissões de combustíveis fósseis fomentaram o uso da biomassa como um valioso recurso (MULLER, 2005; INNOCENTE, 2011).Müller, 2005; Innocente, 2011).

2.1.1 A potencialidade da palha de cana no Brasil

Desde a década de 1970, a indústria sucrooalcoleira tem melhorado constantemente sua eficiência na conversão da cana-de-açucar em produtos como o açúcar, etanol e eletricidade. Esta tem se destacado no suporte ao sistema interligado nacional (SIN).

Em 2018, a produção de cana-de-açúcar atingiu a marca de 620 milhões de toneladas (Mt) produzidas em uma área colhida de 8,60 milhões de hectares (Mha). A produção de açúcar e etanol representou cerca 29 Mt e 33,10 bilhões de litros, respectivamente (CONAB/MAPA, 2019), e com destaque à eletricidade que chegou a produzir 36 terawatt-hora (TWh), o que correspondeu a cerca de 6% da matriz elétrica brasileira (EPE/MME, 2018). Ademais, a recuperação da palha - resíduo da colheita de cana-de-açúcar tem sido amplamente discutida no meio acadêmico e industrial para a produção de outras fontes de energia. Ressalta-se que esse resíduo representa 1/3 da biomassa de toda planta (LEAL et al., 2013)

Segundo os estudos de Hassuni (2005), a potencialidade da palha da cana é em média 14,4 toneladas per hectare (t/ha) em base seca ou 14% da massa de cana colhida. Ou seja, para cada tonelada de cana colhida, 140 kg de resíduos estão disponiveis (HASSUANI; LEAL; MACEDO, 2005).

2.1.2 A potencialidade da floresta plantada em Portugal

Dados do 6º Inventário Nacional de Florestas de Portugal apontam que o uso da terra na floresta é dominante no país, cerca de 35,4% (3,2 Mha) de todo o território, considerando áreas arborizadas e temporariamente não arborizadas. (MAMAOT/ICN, 2 013).

Considerando a exploração dos recursos da BFR no cenário português, o eucalipto é de longe o mais utilizado, representando cerca de 26% da área plantada (MAMAOT/ICNF, 2013), principalmente para uso nas indústrias papel e celulose, um forte ramo industrial no país. Segundo Rodrigues (2009), a produção de BFR pode ser estimada em cerca de 3-4 m³/ha.ano, em base húmida.

259

2.2 SEGUNDA GERAÇÃO DE BIOCOMBUSTÍVEIS

A segunda geração de biocombustíveis (2G), produzida através da biomassa, tem sido muito discutida em seus beneficios sustentáveis para a produção de combustíveis alternativos, no qual os impactos nas emissões são extremamente baixos.

Especificamente, biocombustíveis 2G referem-se ao uso de materiais lignocelulósicos e baratos (resíduos florestais e agrícolas) que não impactam diretamente no uso do solo como os combustíveis de primeira geração (1G) (GOMEZ, SEELE-KING, MCQUEEN-MASON, 2008).

Atualmente, a produção de biocombustíveis de segunda geração (2G) engloba inumeras tecnologias dentre elas à gaseficação da biomassa, trata se uma rota comercialmente inviável devido a inúmeras barreiras como baixo desenvolvimento tecnologico e de alto custo, apesar de que sua potenciliadade pode vir a trazer inumeros beneficios econômicos e ambientais a médio e longo prazo (PAULY & KEEGSTRA, 2008)

2.2.1 Gaseificação de biomassa

A gaseificação consiste na oxidação parcial da biomassa em temperaturas de cerca de 900ºC para produzir um gás (gás de síntese) de baixo poder calorífico (4-6 MJ/ Nm³). Seu gás pode ser utlizado diretamente como combustível em turbinas a gás ou como matéria-prima para produzir outros compostos, como, parafinas, diesel e metano (MCKENDRY, 2002; CIUBOTA-ROSIE, GAVRILESCU, MACOVEANU, 2008). A tabela 1 resume as reações envolvidas no processo de gaseificação.

Tabela 1 - Processo de reação da gaseificação

1) C+ ½ O2 CO -111 MJ/Kmol

2) CO + ½ O2 CO2 -283 MJ/Kmol

3) H2 + ½ O2 H2O -242 MJ/Kmol

4) C+CO2 2CO +173 MJ/Kmol

5) C + 2H2 CO + H2 -131 MJ/Kmol

6) C + 2H2 CH4 +75 MJ/Kmol

7) CH4 + H2O CO + 3H2 +206 MJ/Kmol

Fonte: (OLIVEIRA, 2013)

Três tipos de gás podem ser produzidos por vários agentes gaseificantes, modos e condições de operação. Geralmente, o principal agente gaseificador é o ar, embora

260

também sejam utlizados oxigênio, hidrogênio ou vapor catalítico com o objetivo de se atingir diferentes poderes caloríficos (PC) (MCKENDRY, 2002b):

• PC baixo 4-6 MJ / Nm³ usando ar e vapor / ar • PC médio 12-18 MJ / Nm³ usando oxigênio e vapor • Alto PC 40 MJ / Nm³ usando hidrogênio e hidrogenação

Vários produtos podem ser obtidos, mas fatores econômicos deve ser a primeira consideração a ser analisada. Em geral, a eficiência total de um processo de conversão de biomassa usando gaseificação é estimada em 75-80% (MCKENDRY, 2002b).

2.1.2.1 Tecnologias para o processo de gaseificação

O equipamento utilizado no processo de gaseificação é o chamado gaseificador, que pode ter inúmeras variedades na forma de trabalho e operação. O mais comum é o leito fixo (corrente de ar, fluxo de ar e fluxo cruzado) e fluidizado (leito fluidizado circulante (LFC) e leito fluidizado borbulhante (BFB)), sendo o primeiro mais simples de operar e mais adequado para pequenas unidades de processamento (MCKENDRY, 2002; ANDRADE, 2007).

Um importante estudo de Holmgren (2015) comparou diferentes autores para identificar o custo de investimento de uma grande fábrica para produzir diferentes combustíveis, dentre eles o gás natural sintético (BIO-GNS)(tabela 2).

Tabela 2 - Comparação de custos de investimento para o processo de gaseificação

Referencia Produto Custo de

investimento (M€) Entrada de biomassa (MWth) Produção de GNS (MWfuel) Produção biocombustível e eletricidade MWfuel+MWel Custo de investimento por potência instalada (M€/MW) (HOLMGREN et al., 2015) GNS 353 480 299 311 1,1 (HOLMGREN et al., 2015) GNS 513 480 299 311 1,7 (HEYNE; HARVEY, 2014) GNS 670 480 299 319 2,1 (B; MOLIN A; J-A., 2013) GNS 531 480 253 260 2 (GASSNER; MARÉCHAL, 2012) GNS 476 480 336 354 1,3 (TUNÅ; HULTEBERG, 2014) GNS 509 480 317 333 1,5

261

Segundo Heyne, a limpeza do gás representa cerca de 23-31% do custo de investimento de uma suposta fábrica de gaseificação e com uma eficiência de gás a grio de cerca de 60% (HEYNE, 2013).

2.3 BENEFÍCIOS AMBIENTAIS E MERCADO DE CARBONO

As evidências de mudanças climáticas causadas pelas emissões de GEE por meio da ação humana são agora claramente reconhecidas segundo a comunidade científica e por uma grande parcela da sociedade. A preocupação com a preservação do meio ambiente, o uso de energias renováveis e os benefícios sociopolíticos podem ser uma excelente oportunidade para a exploração da gaseificação de biomassa.

A biomassa é especialmente atraente em relação às emissões de GEE na atmosfera. Em muitos países, foram adotadas normas para substituir certa quantidade de combustível fóssil na indústria, pois elas geram os créditos de carbono. Esses créditos podem ser negociados no mercado como uma receita adicional entre países com créditos de carbono e países sem, geralmente nações industrializadas que necessitam compensar suas emissões (BASU, 2010).

3 MATERIAIS E MÉTODOS

O objetivo deste estudo é analisar processos eficientes e economicamente viáveis para produzir gás natural sintético (BIO-GNS). Atualmente, existem muitas pesquisas abordando a produção, eficiência e retornos financeiros para rotas de conversão de biomassa por gaseificação. Vale ressaltar que os trabalhos de Holmgren (2015) e Heyne (2013), bem como suas mesmas referências, foram à base principal da metodologia deste estudo.

3.1 PREMISSAS TÉCNICAS

A segunda geração de biocombustíveis, especificamente, a produção de BIO-GNS por gaseificação foi o caminho escolhido, com uma suposta unidade trabalhando sozinha ou integrada a uma fábrica de celulose e papel. Para as duas regiões (Brasil e Portugal) foram consideradas cinco capacidades diferentes de processamento de biomassa: 10, 50, 100, 200 e 300 megawatts térmicos (MWth) em diferentes valores de poder calorifico

262

inferior (PCI). As premissas técnicas para resíduos florestais de biomassa e palha de cana-de-açúcar são exibidas na tabela 3.

Tabela 3 - Premissas técnicas

Região Matéria Prima PCI (MJ/Kg) Humidade (%) Referencia

Portugal BFR 15,7 15* (MORAIS, 2012)

Brasil Palha de cana de açúcar 12,9 15 (LINERO, 2015)

Gaseificador leito fluidizado circulante (GLFC)/ Ar atmosférico Produto final: GNS (35 MJ/Kg) / rendimento gás frio 60%

A intenção é abordar a produção de BIO-GNS de maneira genérica, desde a sua conversão, limpeza, separação e aplicação comercial.

A Equação 1 representa a eficiência do gás frio que em subistituição ao valor exposto na tabela 3 irá fornecer a quantidade de gás a ser produzida.

𝑛𝐶𝐺 = 𝐿𝐻𝑉.𝑉̇

𝐿𝐻𝑉.ṁ (1)

Onde 𝑛𝐶𝐺 representa rendimento em gás frio, 𝑉̇ a vazão volumétrica do gás produzido,

ṁ a vazão mássica da entrada de biomassa do processo com seus respetivos PCI.

3.2 AVALIAÇÃO AMBIENTAL E LOGÍSTICA

Para o traço das emissões equivalentes de carbono no processo, serão consider adas as emissões de gás natural (GN) do combustível a ser substituído, com emissões

da ordem de 2,75 kgCO2/kgGN (DEMIREL, 2012). As emissões de CO2 do uso de GNS

são consideradas nulas, devido ao fato de o biocombustível provir de uma fonte renováv el. Para abordar o trabalho logístico de alimentação de uma suposta fábrica, foi adapta- da à equação 2 de Carvalho (CARVALHO, 2014).

𝐴 =

1−𝑊𝑑𝑟𝑖𝑒𝑑 𝐻2𝑂

1−𝑊ℎ𝑎𝑟𝑣𝑒𝑠𝑡𝑒𝑑 𝐻2𝑂.ṁ𝑏𝑖𝑜𝑚𝑎𝑠𝑠.8000

𝑟𝑒𝑠𝑖𝑑𝑢𝑒 𝑝𝑟𝑜𝑑𝑢𝑡𝑖𝑣𝑖𝑡𝑦 (2)

Onde A representa a área anualmente necessária para abastecer a fábrica em hectares,

Wdried H2O e W harvested H2O representam a fração mássica de água da matéria-prima

263

o fluxo de massa da fábrica em toneladas por ano e 8000 representa a operação anual em horas da fábrica, todos divididos pela residue produtivity que é a produtividade de cada resíduo em tonelada por hectare multiplicado pelo ano.

3.3 INDICADORES ECONÔMICOS

Para abordar o custo dos equipamentos foi utilizada a equação 3, uma metodologia consolidada no custo do projeto de estimativa da indústria química (HOLMGREN, 2015).

𝐶 = 𝐶𝑏𝑎𝑠𝑒( 𝑆

𝑆𝑏𝑎𝑠𝑒) 𝑓

(3)

Onde C representa o custo de atualização (€), Cbase o custo de referência conhecido S representa a capacidade do equipamento (MWth) e Sbase a capacidade conhecida do equipamento (MWth), enquanto 𝑓 representa o fator de escala fixado em 0,7.

O fato de as referências de custos associados se referirem a diferentes datas levou se a aplicar o fator com base no atual Índice de Custos de Plantas de Engenharia Química (CEPCI) (CEPCI, 2019), com os respetivos anos de outros trabalhos. O cálculo desse fator é expresso na equação 4.

𝐶𝐵 = 𝐶𝐴.𝐼𝑛𝑑𝑒𝑥 𝑉𝑎𝑙𝑢𝑒 𝐵

𝐼𝑛𝑑𝑒𝑥 𝑉𝑎𝑙𝑢𝑒 𝐴 (4)

Onde CB representa o atual custo de investimento (€), CA o custo conhecido (€). O valor do índice A e B representam as referências atuais e anteriores, respetivamente.

A tabela 4 exibe os anos de CEPCI, respetivamente, consultados na literatura. Tabela 4 - Valores atualizados CEPCI

Anor CEPCI Ano CEPCI Ano CEPCI

2012 584,6 2015 556,8 2018 603,1

2013 567,3 2016 541,7 2019 647,7

2014 576,1 2017 567,5

Fonte: (CEPCI,2019)

Para as duas biomassas foram consideradas um custo de 20 euros por tonelada (€/t) para palha de cana (SUCRE, 2015) e 30 €/t para BRF (MORAIS, 2012).

264

O valor estabelecido do ganho do GNS será equiparado ao preço de venda do gás natural (GN) no Brasil, 12,94 €/GJ (MME; SPGNB; DGN, 2018) e 14,87 €/GJ de Portugal (DGEG, 2016).

Em termos de análise econômica, foram considerados os seguintes indicadores: valor presente líquido (VPL), taxa interna de retorno (TIR) e payback descontado (DPB), com taxas de juros de 2%, 4% e 6% ajustadas aos valores atuais dos países envolvidos.

O incentivo ao subsídio e o crédito de CO2 foram estabelecidos em 2,50 €/GJ e 28 €/tCO2

respectivamente para o Bio-GNS produzido (MARKTINSIDER, 2019).

4 RESULTADOS E DISCUSSÕES

Os resultados obtidos são apresentados nos próximos capítulos. A intenção é alcançar uma base quantitativa como suporte à tomada de decisão em um cenário futuro de investimento.

4.1 CENÁRIOS DE UMA FÁBRICA ISOLADA

A construção de um gaseificafor em leito fluidizado circulante (GLFC) totalizou um custo médio de investimento com base em várias fontes bibliográficas (figura 1) de 35,1, 108,4, 176,0, 285,9, 379,9 milhões de euros (M€) para cada capacidade considerada , como mostra a tabela 5.

Nos dois países estudados foi considerada uma eficiência de gás frio do equipamento em 60%. Com base nos estudos de Heyne (2013), estipulou se um custo de investimento adicional de 30% para um sistema de separação e metanização, o que aumenta consideravelmente o custo inicial da fábrica

265

Figura 1 – Comparações de custo de investimentos de diferentes fontes bibliográficas

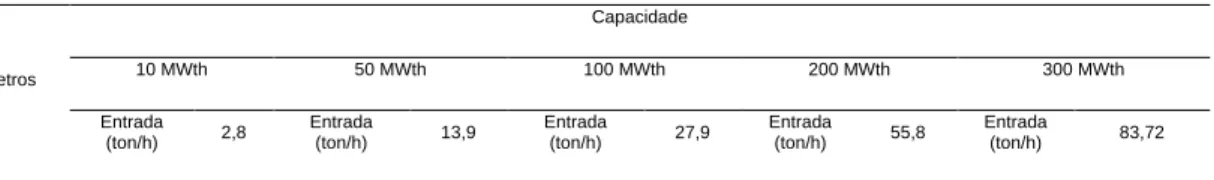

O custo do investimento para cada nível de produção e os parâmetros de viabilidade dos cenários brasileiro e português é exibido na tabela 5 e 8, respetivamente.

Tabela 5 - Resultados econômicos brasileiros da fábrica de gaseificação de palha de cana Parâmetros Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Entrada (ton/h) 2,8 Entrada (ton/h) 13,9 Entrada (ton/h) 27,9 Entrada (ton/h) 55,8 Entrada (ton/h) 83,72 Produção (Nm3/h) 617,1 Produção (Nm3/h) 3085,7 Produção (Nm3/h) 6171,4 Produção (Nm3/h) 1243,9 Produção (Nm3/h) 18514,2 Custo de investimento 35,1 108,4 176,0 286 379,8 O&M ( M€) 1,4 4,3 7,0 11,4 15,2 Custo da Biomassa M€/ano 0,4 1,8 3,5 7,1 10,6 Custo Total M€/ano 1,8 6,1 10,6 18,5 25,8 Custo por produção€/GJ 10,2 7,1 6,1 5,4 5,0 Preço GNS€/GJ 12,9

266

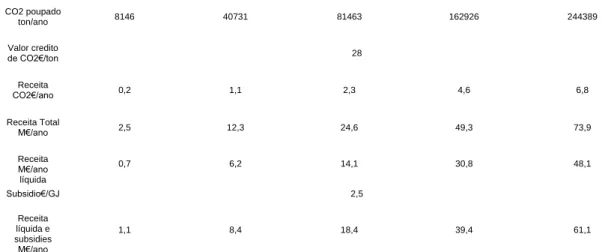

Em relação ao modelo econômico para cada região, valores de VPL, TIR e PBD com menos de 20 anos serão os principais fatores a serem analisados. A taxa de juros

(TJ) estabelecida para os cenários brasileiros e português

foram 2%, 4% e 6% nos dois casos em que a avaliação foi feita com e sem a adição de subsídios.

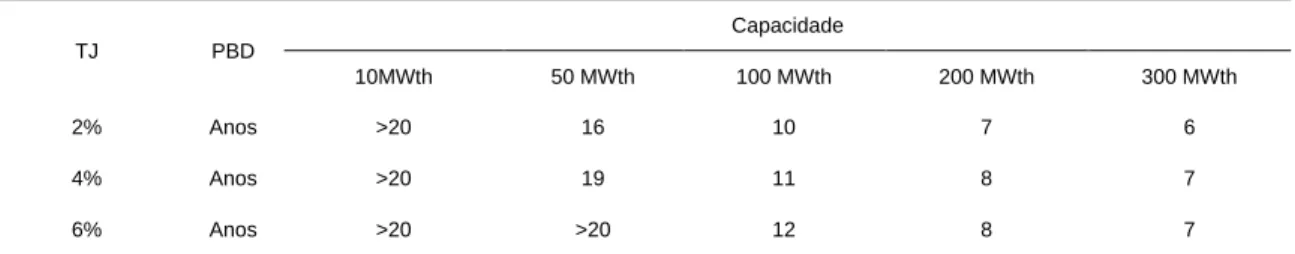

Para o cenário brasileiro (figura 2), a margem de lucro se mostra maior, pois, devido à quantidade de biomassa processada ser menor diminui se o custo. O cenário brasileiro sem subsídios apresentou retornos de capacidades a partir de plantas de 200 MWth e 300 MWth com PBD entre 9 e 15 anos (tabela 6) e TIR entre 9 e 11% (figura 2). Enquanto os cenários com subsídios começaram a mostrar lucros de capacidades de 100 MWth, com PBD entre 7 e 15 anos (tabela 7) e TIR entre 8 e 15% (figura 3).

Figura 2 - Resultados econômicos brasileiros Fábrica autônoma de IRR e VPL sem subsídios CO2 poupado ton/ano 8146 40731 81463 162926 244389 Valor credito de CO2€/ton 28 Receita CO2€/ano 0,2 1,1 2,3 4,6 6,8 Receita Total M€/ano 2,5 12,3 24,6 49,3 73,9 Receita M€/ano líquida 0,7 6,2 14,1 30,8 48,1 Subsidio€/GJ 2,5 Receita líquida e subsidies M€/ano 1,1 8,4 18,4 39,4 61,1

267

Tabela 6 – PBD em diferentes capacidades de taxas de juros (sem subsídios)

I.R PBD Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 >20 15 11 9 4% Anos >20 >20 18 12 10 6% Anos >20 >20 >20 15 12

Figure 3 - Resultados econômicos brasileiro, fábrica autônoma de TIR e VPL com subsídios

Tabela 1 - PBD em diferentes capacidades e TJ (com subsídios)

I.R PBD Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 16 11 8 7 4% Anos >20 19 13 9 8 6% Anos >20 >20 15 10 9

No caso português, com exceção das capacidades de 10 e 50 MWth, todas as capacidades se mostraram atrativas, com PBD inferior a 20 anos.

268

Tabela 8 - Resultados econômicos portugueses da fábrica de gaseificação BFR

Parâmetros Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Entrada (ton/h) 2,8 Entrada (ton/h) 13,9 Entrada (ton/h) 27,9 Entrada (ton/h) 55,8 Entrada (ton/h) 83,72 Produção (Nm3/h) 617,1 Produção (Nm3/h) 3085,7 Produção (Nm3/h) 6171,4 Produção (Nm3/h) 1243,9 Produção (Nm3/h) 18514,2 Custo de investimento (M€) 35,1 108,4 176,0 286 379,8 O&M (M€) 1,4 4,3 7,0 11,4 15,2 Custo da Biomassa(M€/ano) 0,7 3,7 7,3 14,7 22,0 Custo Total (M€/ano) 2,1 8,0 14,4 26,1 37,2 Custo por produção (€/GJ) 12,4 9,3 8,3 7,6 7,2

Preço GNS (€/GJ) 12,9

CO2 poupado (Ton/ano) 8146 40731 81463 162926 244389

Valor crédito de CO2 (€/Ton) 28

Receita CO2 (€/ano) 0,2 1,1 2,3 4,6 6,8 Receita Total (M€/ano) 2,6 12,9 25,7 51,4 77,1 Receita líquida (M€/ano) 0,7 6,0 13,6 29,8 46,7

Subsidio (€/GJ) 2,5

Receita líquida e subsídios

(M€/ano) 1,1 8,1 17,9 38,5 59,7

Para o cenário português também sem subsídios, as únicas capacidades que apresentaram retornos consideráveis foram de 200 MWth e 300 MWth, com TIR entre 8 e 11%, VPL entre 56,26-384,14 M€ (figura 4) e PBD entre 15-10 anos (tabela 9). Enquanto os cenários com a adição de subsídios alcançaram se resultados positivos a partir de capacidades de 100 MWth a 300 MWth, com TIR entre 8 e 15%, VPL entre 29,46-596,05 M€ (figura 5) e PBD entre 7-16 anos (tabela 10).

269

Figura 4 - Resultados econômicos português TIR eVPL em uma fábrica autônoma sem subsídios

Tabela 9 - PBD com diferentes capacidades e taxa de juros (sem subsídio)

TJ PBD Capacidade 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Ano >20 >20 15 11 9 4% Ano >20 >20 18 12 10 6% Ano >20 >20 >20 15 12

Figura 5 - Resultados econômicos português da TIR e do VPL em uma fábrica autônoma com subsídios

270

Tabela 10 - PBD com diferentes capacidades e TJ (mais subsídio)

I.R PBD Capacidade 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 16 12 9 7 4% Anos >20 19 13 9 8 6% Anos >20 >20 16 11 9

Os cenários de receita de CO2 seriam de extrema importância para os lucros das

empresas, representando cerca de 9% da receita bruta de uma suposta fábrica no Brasil ou em Portugal.

4.2 CENÁRIO DA FÁBRICA INTEGRADA A UMA INDÚSTRIA DE PAPEL E CELULOSE

Neste capítulo, é proposto um cenário de substituição do GN fóssil para BIO-GNS em uma fábrica papel e celulóse de capacidade média, explorando a produção excedente e os créditos de carbono. Segundo dados de uma indústria típica, o gasto anual em gás natural (GN) a ser usado em fornos de cal, suporte de caldeiras e máquinas de papel é de cerca de 25 milhões de Nm³/ano.

As capacidades de 10 e 50 MWth não atendem as demandas totais da fábrica e excedentes são produzidos somente a partir de 100 MWth.

Os retornos de substituição para todas as capacidades estão entre 0,71-69,57 M€ para o cenário Brasileiro (tabela 11). Enquanto o cenário Português está entre 0,66-77,65 M€ (tabela 15).

Tabela 11 - Resultados econômicos brasileiros da palha de cana-de-açúcar no cenário de fábrica integrada da planta de gaseificação

Parâmetros Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Entrada (ton/h) 2,8 Entrada (ton/h) 13,9 Entrada (ton/h) 27,9 Entrada (ton/h) 55,8 Entrada (ton/h) 83,72

271

As figuras 6 e 7 relatam respectivamente resultados de TIR, VPL e PBD com e sem subsídio para o Brasil. Nesses cenários, o lucro passa a ser considerável em plantas de 100 MWth a 300 MWth.

Os cenários de TIR sem subsídios situaram-se entre 9 e 18%, o VPL entre 45,12-757,66 M€ e o PBD entre os 6 e os 14 anos (tabela 12).

Nos cenários com subsídios, os resultados foram com a TIR entre 11 e 18%, VPL entre 70,21-793,42 M€ e PBD entre 12 e 6 anos (tabela 13).

Produção (Nm3/h) 617,1 Produção (Nm3/h) 3085,7 Produção (Nm3/h) 6171,4 Produção (Nm3/h) 1243,9 Produção (Nm3/h) 18514,2 Custos de Investimento (M€) 35,1 108,4 176,0 286 379,8 O&M (M€) 1,4 4,3 7,0 11,4 15,2 Custo da Biomassa (M€/ano) 0,4 1,8 3,5 7,1 10,6 Custo total (M€/ano) 1,8 6,1 10,6 18,5 25,8 Gasto médio de GN (GJ/ano) 875000 Custo GN (M€/ano) 11,3 GNS produzido (GJ/ano) 172800 864000 1728000 3456000 5184000 Substituição (%) 19,8 98,7 197,5 395,0 592,5 Excedente (GJ/ano) - - 853000 2581000 4309000 Custo por energia produzida (€/GJ) 10,9 6,3 5,4 4,7 4,4 Preço de venda GNS (€/GJ) 12,9 CO2 poupado (Ton/ano) 8146 40731 81463 162926 244389 Crédito de CO2 (€/Ton) 28 Receita CO2 (€/ano) 0,2 1,1 2,3 4,6 6,8 Retorno na substituição (M€/ano) 0,7 6,2 19,3 44,6 69,6 Subsídios (€/GJ) 2,5 Receita líquida mais subsídios (M€/ano) - - 21,4 51,1 80,3

272

Figura 6 - Resultados econômicos brasileiro da TIR e do VPL em uma fábrica anexa sem subsídios

Tabela 2 - PBD com diferentes capacidades e TJ (sem subsídio)

TJ PBD Capacidade 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 >20 11 7 6 4% Anos >20 >20 12 8 7 6% Anos >20 >20 14 9 7

Figura 7 - Resultados econômicos brasileiros da TIR e do VPL em uma fábrica anexada mais subsídios

273

Tabela 13 - PBD com diferentes capacidades e TJ (mais subsídio)

TJ PBD Capacidade 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 16 10 7 6 4% Anos >20 19 11 8 7 6% Anos >20 >20 12 8 7

Tabela 14 - Resultados econômicos portugueses do cenário de fábrica Integrada da planta de gaseificação de BFR

Os

cenários portugueses para ambos os casos, com e sem subsídios, usando fatores como,

Parâmetros Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Entrada (ton/h) 2,8 Entrada (ton/h) 13,9 Entrada (ton/h) 27,9 Entrada (ton/h) 55,8 Entrada (ton/h) 83,72 Produção (Nm3/h) 617,1 Produção (Nm3/h) 3085,7 Produção (Nm3/h) 6171,4 Produção (Nm3/h) 1243,9 Produção (Nm3/h) 18514,2 Custos de Investimento (M€) 35,1 108,4 176,0 286 379,8 O&M (M€) 1,4 4,3 7,0 11,4 15,2 Custo da Biomassa (M€/ano) 0,7 3,7 7,3 14,7 22,0

Custo total (M€/ano) 2,1 8,0 14,4 26,1 37,2 Gasto médio de GN (GJ/ano) 875000 Custo GN (M€/ano) 13,0 GNS produzido (GJ/ano) 172800 864000 1728000 3456000 5184000 Substituição (%) 19,8 98,7 197,5 395,0 592,5 Excedente (GJ/ano) - - 853000 2581000 4309000

Custo por energia

produzida (€/GJ) 12,4 9,3 8,3 7,6 7,2 Preço de venda GNS (€/GJ) 14,9 CO2 poupado (Ton/ano) 8146 40731 81463 162926 244389 Crédito de CO2 (€/Ton) 28

Receita CO2 (€/ano) 0,2 1,1 2,3 4,6 6,8 Retorno na

substituição (M€/ano) 0,7 6,0 20,7 49,3 77,7

Subsídios (€/GJ) 2,5

Receita líquida mais

274

TIR, VPL e PBD, apresentaram lucros positivos a partir de plantas de 100 MWth a 300 MWth.

Em cenários sem subsídios de 100 MWth a 300 MWth apresentaram TIR entre 10 e 20%, VPL entre 162,35-510,78 M€ (figura 8) e PBD entre 6-13 anos (tabela 15).

Os cenários com adição de subsídios (figura 9) em plantas de 100 MWth à 300 MWth apresentaram TIR entre 12-21%, VPL entre 86,42-925,6 M€ e DPB entre 11-6 anos (tabela 16).

Figura 8 - Resultados econômicos português da TIR e do VPL em uma fábrica anexa sem subsídios

Tabela 15 - DPB com diferentes capacidades e TJ (sem subsídio)

I.R DPB Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 >20 10 6 5 4% Anos >20 >20 10 6 5 6% Anos >20 >20 12 7 5

Figura 9 - Resultados econômicos portugês da TIR e do VPL em uma fábrica anexa mais subsídios

275

Tabela 16 - DPB com diferentes capacidades e TJ (com subsídio)

I.R PBD Capacidade 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Anos >20 16 8 5 5 4% Anos >20 >20 9 6 5 6% Anos >20 >20 10 6 5

Para uma planta de gaseificação integrada na indústria de papel, observa-se uma clara viabilidade devido ao próprio GN que é produzido com menor custo, além disso, capacidades de 100MWth e superiores trariam um lucro considerável com o excedente de GN vendido.

4.3 Análise ambiental e logística

Outro aspecto a ser considerado é a área de colheita necessária para cada capacidade criada. Os detalhes podem ser observados nas tabelas 17 e 18 para o cenário brasileiro e português respectivamente.

As taxas anuais em comparação á area plantada necessária para cada capacidade nos cenário brasileiro e português foram de 0,03-0,97% no Brasil e 0,12-3,73 em Portugal.

Tabela 17 - Área plantada anual necessária para as indústrias de gaseificação em estudo no Brasil

Produtividade de palha 8 t/ha.ano

276

Fluxo mássico necessário (Ton/h) 2,79 13,95 27,91 55,81 83,72

Área necessária (ha/ano) 2791 13953 27907 55814 83721

Are plantada de cana de açúcar (Mha) 8,6

Relação da área total cultivada (%) 0,03 0,016 0,32 0,65 0,97

Tabela 18 - Área plantada anual necessária para as indústrias de gaseificação em estudo em Portugal

Produtividade de palha 2 Ton/ha.ano

Capacidade (MWth) 10 50 100 200 300

Fluxo mássico necessário (Ton/h) 3,06 15,29 30,57 61,15 91,72

Área necessária (ha/ano) 1019 5096 10191 20382 30573

Are plantada de cana de açúcar (Mha) 820248

Relação da área total cultivada (%) 0,12 0,62 1,24 2,48 3,73

É relevante apontar a baixa disponibilidade de solo no território português como principal barreira para explorar maiores capacidades.

5 – Considerações Finais

A segurança energética e a redução da dependência energética são dois fatores essenciais para o desenvolvimento econômico, tanto no Brasil quanto em Portugal. No

entanto, aspectos ambientais e sociais devem corresponder no

mesmo nível para um desenvolvimento sustentável.

A produção de biocombustíveis 2G ou avançados a partir da gaseificação, mesmo sendo uma tecnologia antiga de transformação ainda permanece em um estágio embrionário de desenvolvimento com necessidade de altos investimentos em em pesquisa e desenvolvimento (P&D) para vir a tornar essa rota acessível e competitiva a longo prazo. O presente estudo comparou a produção de O-GNS a partir de recursos lignocelulósicos no Brasil e em Portugal, e ambas as regiões apresentaram resultados satisfatórios em capacidades a partir de 100MWth de entrada de biomassa.

Mesmo aplicando se as mesmas taxas de juros para as duas regiões, foram observados melhores resultados no Brasil em uma fábrica autônoma, devido ao menor custo da matéria-prima, enquanto, para uma planta de gaseificação em anexo a uma fábrica produtora de papel e celulose, o cenário português se apresentou com melhores resultados, devido ao preço de venda do GN em Portugal ser superior ao do Brasil.

277

A vantagem econômica do cenário português esbarra se na área a ser explorada para alimentar uma grande indústria. Seria necessária uma taxa de exploração em comparação com a área agricola plantada de eucalipto entre 0,12-3,73%, enquanto no cenário brasileiro a mesma taxa seria de 0,03-0,97%. Vale ressaltar que o território português possui uma área disponível para cultivo muito menor que o brasileiro, comprometendo a viabilidade de um suposto empreendimento.

O trabalho se concentrou apenas na gaseificação, mas para o processo alcançar resultados representativos, todas as etapas descritas neste trabalho requerem estudos específicos e em profundidade. É de se destacar que a escolha de biomassa residual, coleta, transporte, gaseificação ainda carecem de investigação e dados mais representativos. Como também observado, regulamentação e incentivos por parte dos respectivos governos são necessários em todas as etapas.

Agradecimentos

Este trabalho foi realizado no âmbito da iniciativa Energia para Sustentabilidade (EFS) e do Centro de Pesquisa em Engenharia de Processos Químicos e Produtos Florestais (CIEPQPF), ambos da Universidade de Coimbra. Esta pesquisa não recebeu nenhum subsídio específico de agências de fomento nos setores público, comercial e sem fins lucrativos.

REFERÊNCIAS

ANDRADE, R. V. Gaseificação de Biomassa: Uma Análise Teórica e

Experimental. Tese de doutorado - Universidade Federam de Itajubá, 2007.

FREDRIKSON MOLLER B, MOLIN A, ATAHL K, SVENSSON J-A. E.ON -Bio2G

Syntesrapport ver. 0 EGD-1301-01, 2013.

BASU, P. Biomass Gasification and Pyrolysis - Pratical Design and Theory (1st

Ed.). USA: Elsevier - ISBN 978-0-12-374988-8, 2010.

CARDOSO, T.D.F.Avaliação socioeconômica e ambiental de sistemas de

recolhimento e uso da palha de cana-de-açúcar. Tese de doutorado.

Universidade Estadual de Campinas (UNICAMP), 2014.

278

CARVALHO, M. M. DE O. Comparação de Tecnologias de Gaseificação de Bio

massa para Substituição do Gás Natural em Plantas de Pelotização de Minéri o de Ferro. MSc.thesis - Universidade Federal de Minas Gerais, 2014.

CEPCI. Chimical Engineering Plant Cost Index. Disponível em: <https://www.ch emengonline.com/site/plant-cost-index/>. Acesso em: 7 fev. 2019.

CIUBOTA-ROSIE, C; GAVRILESCU, M; MCOVEANU, M. Biomass - An important renewable source of energy in Romania. Environmental Engineering and

Management Journal, v. e, n. 5, p. 559-568, 2008.

CONAB/MAPA. Acompanhamento da safra brasileira de cana-de-açúcar.

Brasília - DF - Brasil: Disponível em:

<file:///C:/Users/HP/AppData/Local/Packages/Microsoft.MicrosoftEdge_8wekyb3d8 bbwe/TempState/Downloads/BoletimZCanaZ4ZLevantamentoZ18-19 (1).pdf>.

DEMIREL, Y. Green Energy and Technology - Energy Production, Conversion,

Storage, Conversion, and Coupling. (Y. Demirel, Ed.) (1st–Spri ed.). Lincoln -

Nebraska - U.S: Departament of Chemical and Biomolecular Engineering - University of Nebraska Lincoln - U.S. 2012.

DGEG. ENERGIA em Portugal - Ministério do Ambiente, Ordenamento do Território e Energia, 2014. EPE/MME. Balanço energético nacional ano base 2017.Brasília - DF - Brasil: Disponíel em: http://epe.gov.br/sites-pt/publicacoes-dados-abertos/publicacoes/PublicacoesArquivos/publicacao-303/topico-

GASSNER, M; MARÉCHAL, F. Thermo-economic optimisation of the polygeneration of synthetic natural gas (SNG), power and heat from lignocellusic biomass by gasification and methanation. Energy & Environmental Science, v. 5, p. 5789,2012.

GOMEZ, L. D: STEELE-KING, C. G: MCQUEEN-MASON, S.J. Sustainable liquid biofuel from biomass: The writing´s on the walls. Tansley review, v. 178, p. 473-485, 2008.

HASSUANI, S. J; M. R. L. V; MACEDO, I. DE C. Biomass power generation -

Surgacane bagasse and trash. 1. ed. Piracicaba, Brazil, 2005.

HEYNE, S. Bio-SNG from thermal gasification - Process sythesis, integration

and performance. Phd Thesis - Chalmers University of Techonology - Goteborg,

279

HEYNE, S; HARVEY, S. Impact of choice of CO2 separation techonology on

themo-economic performance of Bio-SNG production process. Energy Research, v.38, n. p.299-318, 2014,

HEYNE, S; LILIEDAHL, T; MARKLUD, M. Biomass gasification - A synthesis of

techinical barriers and current research issues for deployment at large scale.

Gothenburg, Stockholm, Pitea - Sweden, 2013.

HOLMGREN, K.M. Investment cost estimates for gasification-based biofuel

production systems. Stockholm, Sweden: Disponível

em:<https://www.ivl.se/download/18.7e136029152c7d48c202a1d/146529834507 6/B2221.pdf>

HOLMGREN, K. M. et al. Perspectives on investiment cost estimates for gasification based biofuel production systems. Chemical Engineering

Transaction, v. 45, n. Sepetember, p. 427-432, 2015.

INNOCENTE, A. F. Coogeração a Partir Da Biomassa Residual De

Cana-De- Açúcar - Estudo De Caso.Tese de

mestrado - Universidade Estadual Paulista - UNESP - Brazil, 2011.

IPCC. IPCC Special Report on Renewable Energy Sources and Climate Cha

nge Mitigation. Summary for Policymakers11th Session of Working Group III of t

he IPCC. Abu Dhabi, United Arab Emirates: Disponível em: <https://www.uncclea rn.org/sites/default/files/inventory/ipcc15.pdf>. 2011.

LEAL, M. R. L. . et al. Sugarcane straw availability , quality , recovery and energy use : A literature review. Biomass & Bioenergy- Elsevier, v. 53, p. 11–19, 2013. LINERO, F. Aproveitamento da palha de cana-de-açúcar - Centro de Tecnologia Canavieira (CTC) - Palha Flex 16º Seminário Brasileiro Agroindustrial - Ausina da recuperação, Ribeirão Preto-SP - BRASIL, 2015.

MAMAOT/ICNF. 6º Investário Florestal Nacional - IFN6 - Portugal, 2010.

MARKETINSIDER. CO2 European emission allowances. Disponível em:

<https:/?markets.businessinsider.com/com/commodities/co2-european-emission-allowances.. Acesso em: 8 fev.2019.

280

MCKENDRY, P. Energy production from biomass (part 1): Overview of biomass. Bi

osource Technology, v. 83, n. July 2001, p. 37–46, 2001.

MCKENDRY, P. Energy production from biomass (part 2): Conversion technologie s. Bioresource Technology - Elsevier, v. 83, n. 1, p. 47–54, 2002a.

MCKENDRY, P. Energy production from biomass ( part 3 ): gasification technologi es. Bioresource Technology - Elsevier, v. 83, n. July 2001, p. 55–63, 2002b. MORAIS, S. H. E C.B. DE M.Avaliação da viabilidade técnica e econômica da

valorazação de ceps, ramos e bicadas de eucalipto. Tese de mestrado -

Universidade do Porto - Portugal, 2012.

MME; SPGNB; DGN. Boletim mensal de acompanhamento da indústria de gás

natural. Brasília, DF - Brasil, 2018. Disponível em:

<http://www.mme.gov.br/documents/1138769/0/Boletim_Gas_Natural_nr_138_AG O_18.pdf/a950498b-1f80-442b-bacf-5ff0eb10a63a>.

MÜLLER, M. D.Produção de madeira para geração de energia elétrica numa

plantação clonal de eucalipto em Itamarandaba, MG. Tese de doutorado -

Universidade Federal de Viçosa - Minas Gerais - Brasil, 2005.

NAIK, S. N. et al. Production of first and second generation of biofuels: A comprehensive review. Renewable and Sustainable Energy reviews - Elsevier, v. 14, p. 578-597,2010.

OLIVEIRA, G. C. DAS C. C.Avaliação do ciclo de vida da produção de

biomassa torrefada para a gaseificação. Tese de mestrado - Universidade de

Brasília - Brasil, 2013.

PAULY, M.; KEEGSTRA, K. Cell - wall carbohydrates and their modification as a resource for biofuels. The plant journal, v. 54, p. 559-568, 2008.

REN21. Renewables global status report 2017. Paris, France, 2017: Disponíve

em:https://www.ren21.net/wp-content/uploads/2019/05/GSR2017_Full-report_English.pdf

RODRIGUES, V. P.Análise de custos para diferentes soluções de transporte

de biomassa florestal. Tese de mestrado. Universidade de Aveiro. Aveiro,

Porutgal, 2009.

281

SUCRE. Custos de recolhimento da palha. Disponível em: <https://pages.cnpem .br/sucre/>. Acesso em: 7 fev. 2019.

TUNÅ, P.; HULTEBERG, C. Woody biomass-based transportation fuels – A comparative techno-economic study. Fuel, v. 117, p. 1020–1026, 2014.

TWIDELL, J.; WEIR, T. Renewable Energy Resources. 3rd. ed. London - UK: ISB N1876-6102 - Routledge, 2015.

.

COMPARISON OF PROCESSES AND TYPES OF 2ND GENERATION OF BIOFUELS

Vinicius Andrade dos Santos¹ António Alberto Torres Garcia Portugal² Alexandre Miguel Ricardo Gaspar³

ABSTRACT

In this paper, we analyze the potential production and economic feasibility of the production of biofuels from lignocellulosic resources from residual biomass of sugarcane straw in Brazil and the biomass forest residues (BFR) in Portugal. The search for sustainable sources of energy is a topic of great relevance at present.

The selected transformation route is the gasification of biomass in a direct fluidizing bed gasifier, and atmospheric air as the oxidizing agent. The explored economic indicators such as internal rate of return (IRR), net present value (NPV) and discounted payback (DPB) were considered with a variation of annual interest rates from 2, 4 and 6% for Brazil and Portugal.

We concluded that in profitable terms, the Portuguese scenario is more attractive than the Brazilian for a stand-alone gasification factory while for an attached factory in a pulp & paper industry the results presented better for a Portuguese scenario. From the availability of raw material, the Brazilian territory has a large advantage. However, the transformation

282

of residual biomass to advanced fuels through gasification still lacks research and incentives, a factor that limits private investors to explore such route. Moreover, regulatory measures as subsidies incentives are needful to implement the breakthrough of new pathways of biomass to advanced biofuels.

Keywords: Biomass, Economic Feasibility, Gasification, Renewable Energy, Second

Generation of Biofuels.

Introduction

Currently, biomass account for more than 10% of the world primary energy sources and 80% of the renewables ((50 exajoule (EJ)) and it is expected reach 100-300 EJ of the primary energy source in 2050 (IPCC, 2011;REN21, 2017).

Brazil and Portugal have similarities in biomass exploration. The Brazilian biomass sources are wide. The sugarcane can be highlighted with a 620 Mt (millions of ton) produced in 2018 [3] for bioethanol, sugar and cogeneration production. However, the sugarcane straw exploration can increase even more the gains from the sugarcane straw, with an observed potential on dry basis of 140 kg per ton of sugarcane harvest (LEAL et al., 2013).

Portugal forestry sector is extremely representative, accounting with 35,4% of the territory (3 million ha), with species as eucalyptus globulus for using as a primary source of pulp and paper industry and cogeneration production (MAMAOT/ICNF, 2013).

The advanced routes of biofuels from biomass has gained note recently due to the environmental and social concerns caused by the first generation as competition with food production (NAIK et al., 2010). Thus, route as gasification appears as representative technology to biomass production into synthetic natural gas (SNG) (MCKENDRY, 2002a) particularly appealing in terms of greenhouse gases (GHG) emissions with zero-emission effect.

In this article, a supposed scenario of exploration is proposed for sugarcane straw gasification in Brazil and biomass forest residue (BFR) in Portugal, based in different references and methodologies. Is necessary to mention that methodologies and data for technical and economic assessment used by Holmgren (HOLMGREN, 2015) and Heyne (HEYNE, 2013) were also used in this this study.

283

1 – Literature Review

The humanity reliance on fossil fuels has led to a crescent consumption day by day with a negative balance for the natural reserves and causing several problems regarding their greenhouse gas (GHG) emissions. On the other hand, renewable energies from different sources have gained space due to the capacity of lower or non-accumulation of GHG in the atmosphere (TWIDELL; WEIR, 2015).

1.1 – Biomass

The biomass has a capacity to absorb CO2 through the photosynthesis process in a cyclic

process for its growth and production of new biomass (MCKENDRY, 2001).

The attention of biomass started in the 70s with oil crisis and 90s when concerns about the depletion of natural resources and the global warming caused by the emissions from fossil fuels arouse the biomass importance as a strong and only resource capable of being transformed in other types of energy (liquid, solid and gaseous) (Müller, 2005; Innocente, 2011).

1.2 – The Sugar Cane Straw potentiality in Brazil

The sugar cane industry, since the 70s has improved its production capacity and efficiency, where trough sugar cane extraction other products of higher value can be created, sugar as a food product, ethanol as biofuel to road transport and electricity as an important support to the Brazilian energy grid.

In 2018 the sugar cane production reached 620 Mt in a harvested area of 8.60 Mha (millions of hectares). The sugar and ethanol production accounted for 29 Mt and 33,10 billion of litters respectively (CONAB/MAPA, 2019). The electricity produced from the sugar cane industry was 36 TWh (terawatt hour), around 6% of the electric matrix of Brazil(EPE/MME, 2018). The sugarcane straw that represents approximately one-third of all sugarcane planted has received considerable attention as another source of energy production (LEAL et al., 2013)

According to Hassuni (HASSUANI; LEAL; MACEDO, 2005) studies, the sugarcane straw potentiality was 14.4 T/ ha on a dry basis or 14% of the harvested sugarcane mass. This means that for every ton of sugarcane harvested, 140 kg of waste can be used (HASSUANI; LEAL; MACEDO, 2005).

284

1.3 – The Biomass from planted forest potentiality in Portugal

Data from the 6th National Forest Inventory of Portugal show that forest land use is dominant in this country. Currently, around 35,4% of the whole territory, considering wooded areas and temporarily non-wooded areas for which short-term recovery is expected. This value represents 3,2 Mha (MAMAOT/ICNF, 2013).

Considering the exploitation of BFR resources in the Portuguese scenario, eucalyptus is the most used representing around 26% of the planted area (MAMAOT/ICNF, 2013) mostly for the pulp and paper industries, a strong industrial sector in the country. According to Rodrigues (RODRIGUES, 2009), BFR production can be estimated at about 3-4 m³/ha.year, on a wet basis.

1.4 – Second generation of biofuels

The second generation of biofuels (2G), produced through biomass, is a sustainable form of production, in which the impacts on carbon emissions are null due to its absorption by plants through the photosynthesis process. Specifically, the second generation of biofuels refers to the use of cheap lignocellulosic materials (forest and agricultural wastes) that do not directly compete with food production (Gomez, Steele-king and Mcqueen-mason, 2008)

Currently, second generation (2G) fuel production is not commercially viable due to numerous barriers to overcome, despite its promising future exploration potential (Pauly

and Keegstra, 2008).

1.4.1 – Biomass Gasification

Gasification consists of a conversion of biomass into a gas (Synthesis Gas) by partially oxidizing the biomass at high temperatures. Normally, temperatures around 900ºC are used and the gas obtained has low calorific value (4-6 MJ / Nm³), which can be used directly as fuel in gas turbines, or as raw material to produce other compounds, such as methane(Ciubota-rosie, Gavrilescu and Macoveanu, 2008; McKendry, 2002). Table 1 summarizes the reactions involved in the gasification process.

Table 3 - Gasification reaction process

8) C+ ½ O2 CO -111 MJ/Kmol

9) CO + ½ O2 CO2 -283 MJ/Kmol

10) H2 + ½ O2 H2O -242 MJ/Kmol

11) C+CO2 2CO +173 MJ/Kmol

285

13) C + 2H2 CH4 +75 MJ/Kmol

14) CH4 + H2O CO + 3H2 +206 MJ/Kmol

Source: (OLIVEIRA, 2013)

Three grades of gas can be produced by various gasifying agents, modes, and conditions of operation. Generally, the main gasifying agent is air, although oxygen and hydrogen are also used, or catalytic vapor and different calorific value (CV) (MCKENDRY, 2002b):

• Low CV 4-6 MJ/Nm³ using air and steam / air • Medium CV 12-18 MJ/Nm³ using oxygen and steam • High CV 40 MJ/Nm³ using hydrogen and hydrogenation

Several products can be obtained but economic factors should be the first consideration. In general, the total efficiency of a biomass conversion process using gasification is estimated at 75-80% (MCKENDRY, 2002b).

1.4.1.1 – Technologies of gasification

The equipment used in the gasification process is the so-called gasifiers, which can have numerous varieties in the form of work and operation. The most common is the fixed (updraft, downdraft, and crossflow) and fluidized bed (circulating fluidized bed (CFB) and bubbling fluidized bed (BFB)), the first being simpler to operate and best suited for small processing units (Mckendry, 2002; Andrade, 2007).

An important studied of Holmgren (HOLMGREN, 2015) compared different authors to identify the investment cost for a large factory to produce different fuels among them biosynthetic natural gas (BIO-SNG) is summarized on table 2.

Table 4 - Investment costs comparinson from diferent references

Reference Product Investment Cost (M€)

Biomass Input Power Capacity (MWth) Output Power Capacity (MWfuel)

Fuel and Electricity Output MWfuel+MWel Investment cost per installed power (M€/MW) (HOLMGREN et al., 2015) SNG 353 480 299 311 1,1 (HOLMGREN et al., 2015) SNG 513 480 299 311 1,7 (HEYNE; HARVEY, 2014) SNG 670 480 299 319 2,1 (B; MOLIN A; J-A., 2013) SNG 531 480 253 260 2 (GASSNER; MARÉCHAL, 2012) SNG 476 480 336 354 1,3 (TUNÅ; HULTEBERG, 2014) SNG 509 480 317 333 1,5

286

According with Heyne gas cleaning represents 23-31% of the investment cost of a supposed gasification plant and cold gas efficiency around 60% (HEYNE, 2013).

1.4.1.2 – Environment Benefits and Carbon Market

Evidence of climate change caused by GHG emissions through human action is now clearly recognized by both the scientific community and society. Concern for the preservation of the environment, the use of renewable energies and socio-political benefits have created an excellent opportunity for biomass gasification. Biomass is especially appealing regarding GHG emissions into the atmosphere. In many countries, regulations have been put in place to replace a certain amount of fossil fuel in an industry

as it earns lower CO2 credits compared to fossil fuel emissions. These credits may be

traded on the market as additional revenue for countries where such markets are practiced (BASU, 2010).

2 – Material and methods

The objective of this study is to analyze efficient and economically viable processes to produce BIO-SNG. Currently, there are many studies addressing production, efficiencies and expressive financial returns for biomass conversion routes through gasification. Is worth highlighting that the works of Holmgren (HOLMGREN, 2015) and Heyne (HEYNE, 2013) as well as their same references were main base of the methodology of this work.

2.1 – Technical assumptions

The second generation of biofuels, specifically, the production of BIO-SNG through gasification was the path chosen, with the supposed unit working alone or integrated into a pulp and paper mill. For the two regions (Brazil and Portugal) five different biomass processing capacities were considered, namely, 10, 50, 100, 200 and 300 thermal megawatts (MWth) in a different low heat values (LHV). The technical assumptions to biomass forest residues (BFR) and sugarcane straw are displayed on table 3.

Table 5 - Technical Assumptions

Region Feedstock LHV (MJ/Kg) Moisture (%) Reference

287

Brazil Sugarcane Straw 12,9 15 (LINERO, 2015)

Direct Fluidizing Bed Gasifier (DFBG)/ Oxidizing Agent Atmospheric Air Final Product: SNG (35 MJ/Kg) / Cold gas yield of 60%

The intention is to approach the production of bio-syngas in a generic way, from its conversion, cleaning, separation and commercial application.

Equation 1 presents the cold gas efficiency to reach the average yields of many bibliographies chosen in this research.

𝑛𝐶𝐺 = 𝐿𝐻𝑉.𝑉̇

𝐿𝐻𝑉.ṁ (1)

Where 𝑛𝐶𝐺 represents the, 𝑉̇ the volume flow of the gas produced, ṁ the mass flow of

the biomass input of the process with their respectively low heat value.

2.2 – Environmental and logistic assessment

For a trace of the equivalent carbon emissions in the process, natural gas (NG) emissions of the fuel to be replaced will be considered, which has emissions of the order of 2,75

kgCO2/kgGN (DEMIREL, 2012). The CO2 emissions from BIO-SNG use are considered

null, due to the fact of the biofuel comes from a renewable source.

To address the logistic assignment to feed a supposed factory, was adapted the equation 2 from Carvalho (CARVALHO, 2014).

𝐴 =

1−𝑊𝑑𝑟𝑖𝑒𝑑 𝐻2𝑂

1−𝑊ℎ𝑎𝑟𝑣𝑒𝑠𝑡𝑒𝑑 𝐻2𝑂.ṁ𝑏𝑖𝑜𝑚𝑎𝑠𝑠.8000

𝑟𝑒𝑠𝑖𝑑𝑢𝑒 𝑝𝑟𝑜𝑑𝑢𝑡𝑖𝑣𝑖𝑡𝑦 (2)

Where A represents the annually necessary area to supply the factory in hectares, W dried

H2O and W harvest H2O represent the mass fraction of water from the feedstock ready to

process and harvested respectively. The ṁbiomass is the mass flow of the factory in ton per year. The 8000 represents the operation annually hours of the process and residues productivity of each residue in ton per hectare times the year.

2.3 – Economic Indicators

In order to address the cost of the equipment’s was used the equation 3, a consolidate methodology in the estimation project cost of the chemical industry (HOLMGREN, 2015).

288

𝐶 = 𝐶𝑏𝑎𝑠𝑒( 𝑆

𝑆𝑏𝑎𝑠𝑒) 𝑓

(3)

Where C represents the update cost (€), Cbase the known reference cost S represents the equipment capacity (MWth) and Sbase the known equipment capacity (MWth), while represents the scale factor fixed to 0.7.

The fact that the associated cost references refer to different dates led to apply the factor based on the current Index of Chemical Engineering Plant Cost Index (CEPCI) (CEPCI, 2019), with the respective years of other works. The calculation of this factor is expressed in equation 4.

𝐶𝐵 = 𝐶𝐴.𝐼𝑛𝑑𝑒𝑥 𝑉𝑎𝑙𝑢𝑒 𝐵

𝐼𝑛𝑑𝑒𝑥 𝑉𝑎𝑙𝑢𝑒 𝐴 (4)

Where CB represents the present update cost (€), CA the known cost (€). The index value

A and B represents the current and former references respectively.

The table 4 displays the respectively CEPCI years consult from the literature. Table 6 - Updated CEPCI

Year CEPCI Year CEPCI Year CEPCI

2012 584,6 2015 556,8 2018 603,1

2013 567,3 2016 541,7 2019 647,7

2014 576,1 2017 567,5

Source: (CEPCI,2019)

For the two biomasses, a cost of 20 € / t for sugarcane straw (SUCRE, 2015) (CARDOSO, 2014) (HASSUANI; LEAL; MACEDO, 2005)and 30 € / t for BFR were considered (MORAIS, 2012).

The established value of the SNG gain will be equated with the sale price of natural gas (NG) in Brazil 12,94 €/GJ, and 14.87 € / GJ do Portugal (DGEG, 2016).

In terms of economic analysis, considered the following indicators: net present value (NPV), internal rate of return (IRR) and discounted payback (DPB), with interest rates of 2%, 4% and 6% adjusted to the current values of the countries involved.

The subsidy incentive and CO2 allowance were established as 2,50 €/GJ of SNG

produced and 28 €/ tCO2 respectively (MARKETSINSIDER, 2019).

3 - Results and discussion

The results obtained are presented in the next chapters. The intention is reaching a quantitative basis as support for decision making in a future scenario of investment.

289

3.1 – Isolated Factory Scenario

The construction of a CFB amounted to an average investment cost of 35,1, 108,4, 176,0, 285,9, 379,9 million of euros (M€) for each capacity considered*, as shown in table 5.

Figura 2 - - Investment Cost Comparison from different bibliographic sources

In both studied countries was consider a cold gas efficiency of the equipment in 60%. Based on the Heyne (2013) (HEYNE; LILIEDAHL; MARKLUD, 2013) studies, an additional investment cost of 30% was considered for a separation and methanization system, which considerably increases the initial cost of the factory. The investment cost for each level of production and the viability parameters of the Brazilian and Portuguese scenarios, displays on table 5 and 8 respectively.

Table 7 - Brazilian economic results of sugar cane straw gasification plant 0 50 100 150 200 250 300 350 400 450 500 Million of E uros MWth Capacity 10 MWth Capacity 50 MWth Capacity 100 MWth Capacity 200MWth Capacity 300 MWth Average 10 MWth Average 50 MWth Average 100 MWth Average 200 MWth Average 300 MWth Parameters Unit Capacity 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Input (ton/h) 2,8 Input (ton/h) 13,9 Input (ton/h) 27,9 Input (ton/h) 55,8 Input (ton/h) 83,72 Output (Nm3/h) 617,1 Output (Nm3/h) 3085,7 Output (Nm3/h) 6171,4 Output (Nm3/h) 1243,9 Output (Nm3/h) 18514,2 Investment Cost M€ 35,1 108,4 176,0 286 379,8 O&M M€ 1,4 4,3 7,0 11,4 15,2

Biomass Cost M€/year 0,4 1,8 3,5 7,1 10,6

290

Regarding the economic model for each region tools such as NPV, IRR and DPB lesser than 20 years will be the main factors to analyze.

The established interest rate (IR) for the Brazilian (figure 2) and Portuguese (figure 3) scenarios were 2%, 4 % and 6% in both cases the assessment was made with or without the addition of subsidies.

For the Brazilian scenario, the profit margin is higher since due to the amount of biomass processed is lower.

The Brazilian scenario with no subsidies presented returns from capacities of 200 MWth and 300 MWth with DPB between 9-15 years (table 6) and IRR between 9-11% (figure 2). While the scenarios with subsidies started to show profits from capacities of 100 MWth, with DPB between 7-15 (table 7) years and IRR between 8-15% (figure 3).

Figure 1 - Brazilian economic results IRR and NPV stand-alone factory with no subsidies

Cost per energy produced

€/GJ 10,2 7,1 6,1 5,4 5,0

SNG sales price €/GJ 12,9

CO2 saved Ton/Yea

r

8146 40731 81463 162926 244389

CO2 Allowance price

€/Ton 28

CO2 Revenue €/Year 0,2 1,1 2,3 4,6 6,8

Total revenue M€/Year 2,5 12,3 24,6 49,3 73,9

Net Revenue M€/Year 0,7 6,2 14,1 30,8 48,1

Subsidy €/GJ 2,5

Net Revenue plus Subsidy

291

Table 8 - DPB with different capacities and IR

Parameters Unit Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth No subsidy 2% DPB Year >20 >20 15 11 9 4% DPB Year >20 >20 18 12 10 6% DPB Year >20 >20 14 9 7

Figure 2 - Brazilian economic results IRR and NPV stand-alone factory plus subsidies

Table 9 -DPB with different capacities and IR (no subsidy)

I.R DPB Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Years >20 >20 15 11 9 4% Years >20 >20 18 12 10 6% Years >20 >20 14 9 7

In the Portuguese case, apart from capacities of 10 and 50 MWth, all capacities were attractive, with DPB less than 20 years.

292

Table 10 - Portuguese economic results of BFR gasification plant

Parameters Unit Capacity 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Input (ton/h) 2,8 Input (ton/h) 13,9 Input (ton/h) 27,9 Input (ton/h) 55,8 Input (ton/h) 83,72 Output (Nm3/h) 617,1 Output (Nm3/h) 3085,7 Output (Nm3/h) 6171,4 Output (Nm3/h) 1243,9 Output (Nm3/h) 18514,2 Investment Cost M€ 35,1 108,4 176,0 286 379,8 O&M M€ 1,4 4,3 7,0 11,4 15,2

Biomass Cost M€/year 0,7 3,7 7,3 14,7 22,0

Total Cost M€/Year 2,1 8,0 14,4 26,1 37,2

Cost per energy

produced €/GJ 12,4 9,3 8,3 7,6 7,2

SNG sales price €/GJ 12,9

CO2 saved Ton/Year 8146 40731 81463 162926 244389

CO2 Allowance

price €/Ton 28

CO2 Revenue €/Year 0,2 1,1 2,3 4,6 6,8

Total revenue M€/Year 2,6 12,9 25,7 51,4 77,1

Net Revenue M€/Year 0,7 6,0 13,6 29,8 46,7

Subsidy €/GJ 2,5

Net Revenue plus

Subsidy M€/Year 1,1 8,1 17,9 38,5 59,7

For the Portuguese scenario with no subsidies also, the only capacities that presented considerably returns were from 200 MWth and 300 MWth, with IRR between 8-11%, NPV between 56,26-384,14 M€ (figure 4) and DPB between 15-10 years (table 9). While for the scenarios with the addition of subsidies reached positives results from 100 MWth to 300 MWth, with IRR between 8-15%, NPV between 29,46-596,05 M€ (figure 5) and DPB between 7-16 years (table 10).

Figure 3 - Portuguese economic results IRR and NPV in a stand-alone factory with no subsidies

293

Table 11 - DPB with different capacities and IR (no subsidy)

I.R DPB Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Years >20 >20 15 11 9 4% Years >20 >20 18 12 10 6% Years >20 >20 >20 15 12

Figure 4 - Portuguese economic results of IRR and NPV in a stand-alone factory plus subsidies

294

Table 12 - DPB with different capacities and IR (plus subsidy)

I.R DPB Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Years >20 16 12 9 7 4% Years >20 19 13 9 8 6% Years >20 >20 16 11 9

The CO2 revenues scenarios are of extreme importance for the profits of the companies

it represented around 9% of the gross revenue for a supposed factory either in Brazil or Portugal

3.2 - Integrated Factory Scenario

In this chapter, a scenario of replacement of a medium capacity factory is proposed

exploring surplus production and the CO2 allowances. According to data, from a typical

industry the annual expenditure on natural gas (NG) to be used in lime kilns, boiler support and paper machines is about 25 million Nm³/year.

The capacities of 10 and 50 MWth do not meet the factory's total requirements neither surplus production where it starts from 100 MWth.

The replacement returns to all capacities are between 0,71-69.57 M€ for the Brazilian

scenario (table 11). While to the Portuguese scenarios are between 0,66-77,65 M€ (table 15).

295

Table 13 - Brazilian economic results of sugarcane straw in gasification plant integrated factory scenario Parameters Unit Capacity 10 MWth 50 MWth 100 MWth 200 MWth 300 MWth Input (ton/h) 2,8 Input (ton/h) 13,9 Input (ton/h) 27,9 Input (ton/h) 55,8 Input (ton/h) 83,72 Output (Nm3/h) 617,1 Output (Nm3/h) 3085,7 Output (Nm3/h) 6171,4 Output (Nm3/h) 1243,9 Output (Nm3/h) 18514,2 Investment Cost M€ 35,1 108,4 176,0 286 379,8 O&M M€ 1,4 4,3 7,0 11,4 15,2

Biomass Cost M€/year 0,4 1,8 3,5 7,1 10,6

Total Cost M€/Year 1,8 6,1 10,6 18,5 25,8

Average Puper &

Paper NG use GJ/Year 875000

NG cost M€/Year 11,3

SNG produced GJ/Year 172800 864000 1728000 3456000 5184000

Replacement 19,8 98,7 197,5 395,0 592,5

Surplus GJ/Year - - 853000 2581000 4309000

Cost per energy

produced €/GJ 10,9 6,3 5,4 4,7 4,4

SNG sales price €/GJ 12,9

CO2 saved Ton/Year 8146 40731 81463 162926 244389

CO2 Allowance price

€/Ton 28

CO2 Revenue €/Year 0,2 1,1 2,3 4,6 6,8

Replacement Return

M€/Year 0,7 6,2 19,3 44,6 69,6

Subsidy €/GJ 2,5

Net Revenue plus Subsidy

M€/Year - - 21,4 51,1 80,3

The figure 6 and 7 respectively reports results of IRR, NPV and DPB with and without subsidy for Brazil. In these scenarios considerably incomes start from 100MWth to 300 MWth.

The scenarios with no subsidies IRR of return were between 9-18%, NPV between 45,12-757,66 M€ and DPB between 6-14 years (table 12).

To the scenarios with subsidies supporting, the results were: IRR between 11-18%, NPV between 70,21-793,42 M€ and DPB between 12-6 years (table 13).

Figure 5 - Brazilian economic results of IRR and NPV in an attached factory with no subsidies

296

Table 14 - DPB with different capacities and IR (no subsidy)

I.R DPB Capacity 10MWth 50 MWth 100 MWth 200 MWth 300 MWth 2% Years >20 >20 11 7 6 4% Years >20 >20 12 8 7 6% Years >20 >20 14 9 7

Figure 6 - Brazilian economic results of IRR and NPV in an attached factory plus subsidies