DESENHO II

Vol.I

Prof. Carlos Antonio Vieira

2 Índice

Capítulo 01 – Normalização da Representação em Desenho Técnico 04

1.1 A padronização dos desenhos técnicos 04

1.2 Normas da ABNT 04

1.3 Formatos de papel -NBR -5984/1980 (DIN 476) 06

1.4 Legenda 07

1.5 Escala 08

1.6 Linhas 09

1.7 Aplicação de tipos de linhas em desenho técnico 10

1.8 Vistas auxiliares 12

1.9 Projeções com rotação 14

1.10 Vistas especiais 17

1.11 Cortes 18

1.12 Seções 27

1.13 Concordâncias em interseção 29

1.14 Rupturas 30

1.15 As hachuras nas representações dos cortes 31

1.16 A cotagem do desenho técnico 35

Capítulo 02 – Tolerância Dimensional 49

Capítulo 03 – Estado de superfície em Desenho Técnico 53

Capítulo 04 - Tolerância Geométrica 64

4.1 Introdução 64

4.2 Tolerância geométrica de forma 67

4.3 Tolerância geométrica de orientação 74

4.4 Tolerância geométrica de posição 80

4.5 Tolerância de batimento 86

Capítulo 05 – Símbolos básicos de solda 93

3

OBJETIVOS DA DISCIPLINA DESENHO II

Capacitar a interpretação de desenhos técnicos executados segundo as normas ABNT e ISO.

Redigir, segundo as mesmas normas, o desenho de um simples conjunto ou de qualquer detalhe, com indicações segundo as convenções do material, da forma, das dimensões, dos graus de trabalho, das tolerâncias dimensionais e geométricas.

4

Capítulo 01 – Normalização do Desenho Técnico

1.1 - A Padronização dos Desenhos Técnicos

Para transformar o Desenho Técnico em uma linguagem gráfica foi necessário padronizar seus procedimentos de representação gráfica. Essa padronização é feita através de normas técnicas que são seguidas e respeitadas internacionalmente.

As normas técnicas são resultantes do esforço cooperativo dos interessados em estabelecer códigos técnicos que regulem relações entre produtores e consumidores, engenheiros, empreiteiros e clientes. Cada país elabora suas normas técnicas e estas são acatadas em todo o seu território por todos os que estão ligados, direta ou indiretamente, a este determinado setor.

No Brasil as normas são aprovadas e editadas pela Associação Brasileira de Normas Técnicas – ABNT, fundada em 1940.

Para favorecer o desenvolvimento da padronização internacional e facilitar o intercâmbio de produtos e serviços entre as nações, os órgãos responsáveis pela normalização em cada país, reunidos em Londres, criaram em 1947 a Organização Internacional de Normalização (International Organization for Standardization – ISO).

Quando uma norma técnica proposta por qualquer país membro é aprovada por todos os países que compõem a ISO, essa norma é organizada e editada como norma internacional. As normas técnicas que regulam o Desenho Técnico são normas editadas pela ABNT, registradas pelo INMETRO (Instituto Nacional de Metrologia, Normalização e Qualidade Industrial) como normas brasileiras - NBR e estão em consonância com as normas internacionais aprovadas pela ISO.

1.2 - Normas da ABNT

A execução de Desenhos Técnicos é inteiramente normalizada pela ABNT. Os procedimentos para execução de Desenhos Técnicos estão em normas gerais que abordam desde a denominação e classificação dos desenhos a até as formas de representação gráfica, como é o caso da NBR 5984 – NORMA GERAL DE DESENHO TÉCNICO (Antiga NB 8)

e da NBR 6402 – EXECUÇÃO DE DESENHOS TÉCNICOS DE MÁQUINAS E

ESTRUTURAS METÁLICAS (Antiga NB 13), bem como em normas específicas que tratam os assuntos separadamente, conforme os exemplos seguintes:

5

termos empregados em desenho técnico. A norma define os tipos de desenho quanto aos seus aspectos geométricos (Desenho Projetivo e Não Projetivo), quanto ao grau de elaboração (Esboço, Desenho Preliminar e Definitivo), quanto ao grau de pormenorização (Desenho de Detalhes e Conjuntos) e quanto à técnica de execução (A mão livre ou utilizando computador).

NBR 10068 – FOLHA DE DESENHO LEIAUTE E DIMENSÕES, cujo objetivo é

padronizar as dimensões das folhas utilizadas na execução de desenhos técnicos e definir seu lay-out com suas respectivas margens e legenda.

NBR 10582 – APRESENTAÇÃO DA FOLHA PARA DESENHO TÉCNICO, que

normaliza a distribuição do espaço da folha de desenho, definido a área para texto, o espaço para desenho etc.. Como regra geral deve-se organizar os desenhos distribuídos na folha, de modo a ocupar toda a área, e organizar os textos acima da legenda junto à margem direita, ou à esquerda da legenda logo acima da margem inferior.

NBR 13142 – DESENHO TÉCNICO – DOBRAMENTO DE CÓPIAS, que fixa a

forma de dobramento de todos os formatos de folhas de desenho, que para facilitar a fixação em pastas são dobrados até as dimensões do Formato A4.

NBR 8402 – EXECUÇÃO DE CARACTERES PARA ESCRITA EM DESENHOS

TÉCNICOS, que, visando a uniformidade e a legibilidade para evitar prejuízos na clareza do desenho e evitar a possibilidade de interpretações erradas, fixou as características de escrita em desenhos técnicos.

NBR 8403 – APLICAÇÃO DE LINHAS EM DESENHOS – TIPOS DE LINHAS –

LARGURAS DAS LINHAS.

NBR10067 – PRINCÍPIOS GERAIS DE REPRESENTAÇÃO EM DESENHO

TÉCNICO.

NBR 8196 – DESENHO TÉCNICO – EMPREGO DE ESCALAS.

NBR 12298 – REPRESENTAÇÃO DE ÁREA DE CORTE POR MEIO DE

HACHURAS EM DESENHO TÉCNICO.

NBR10126 – COTAGEM EM DESENHO TÉCNICO.

NBR8404 – INDICAÇÃO DO ESTADO DE SUPERFÍCIE EM DESENHOS

TÉCNICOS.

NBR 6158 – SISTEMA DE TOLERÂNCIAS E AJUSTES.

6 EM DESENHO TÉCNICO.

Existem normas, que regulam a elaboração dos desenhos, e tem a finalidade de atender a uma determinada modalidade de engenharia. Como exemplo pode-se citar: a NBR 6409 que normaliza a execução dos desenhos de eletrônica, a NBR 7191 que normaliza a execução de desenhos para obras de concreto simples ou armado, NBR 11534 que normaliza a representação de engrenagens em Desenho Técnico.

Uma consulta aos catálogos da ABNT mostrará muitas outras normas vinculadas à execução de algum tipo ou à alguma especificidade de Desenho Técnico

1.3 - Formatos de papel - NBR -5984/1980 (DIN 476)

7

Figura 01 – Formatos de papel e suas respectivas dimensões conforme NBR -5984/80

1.4 – Legenda

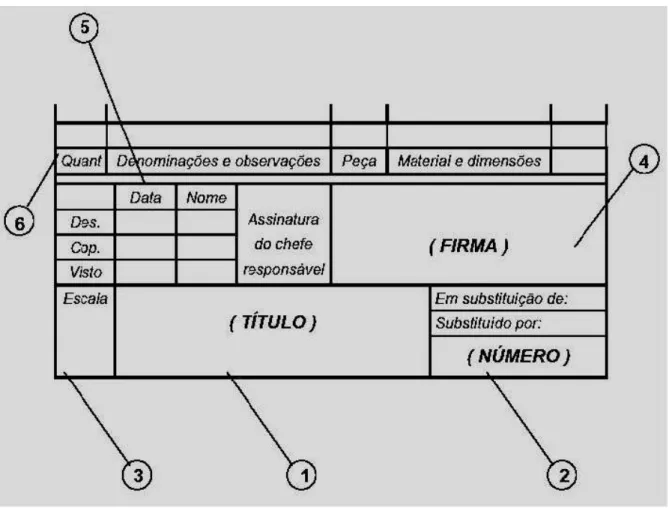

A legenda deve ficar no canto inferior direito nos formatos A3, A2, A1 e A0, ou ao longo da largura da folha de desenho no formato A4.

A legenda consiste de: 1 título do desenho, 2 número,

3 escala, 4 firma, 5 data e nome,

6 descrição dos componentes: -quantidade -denominação -peça -material, normas, dimensões.

A Figura 02 ilustra uma legenda com seus elementos e informações exigidas pela norma.

8

Figura 02 – Representação de uma legenda de um Desenho Técnico

1.5 - Escala NBR 8196/1983 (DIN 823)

Escala é a proporção definida existente entre as dimensões de uma peça e as do seu respectivo desenho. O desenho de um elemento de máquina pode estar em:

escala natural 1 : 1

escala de redução 1 : 5

escala de ampliação 2 : 1

Na representação através de desenhos executados em escala natural (1:1), as dimensões da peça correspondem em igual valor às apresentadas no desenho.

Na representação através de desenhos executados em escala de redução, as dimensões do desenho se reduzem numa proporção definida em relação às dimensões reais das peças em: 1:2; 1:5; 1:10; 1:20; 1:50; 1:100;

9

Figura 03 – Representação de um desenho em escala 1:2

Na representação através de desenhos executados em escala de ampliação, as dimensões do desenho aumentam numa proporção definida em relação às dimensões reais das peças, 2:1; 5:1; 10:1.

Na escala 5:1, significa dizer que 5 mm no desenho correspondem a 1mm na peça real, figura 04

Figura 04 – Representação de um desenho em escala 5:1

1.6 – Linhas

As linhas de qualquer desenho devem ser feitas toda a lápis, ou a nanquim, uniformemente negras, densas e nítidas.

São necessárias três espessuras de linhas: grossa, média e fina, a grossa de espessura livre, a média de metade da espessura da grossa e a fina com metade da espessura da média.

A NB-8 de 1950 recomenda que, quando a linha grossa tiver menos de 0,4mm de espessura, utiliza-se a linha fina com um terço da grossa ou igual à média. Todos os requisitos do desenho de engenharia podem ser obedecidos utilizando-se essas espessuras de linhas. A tabela 01 mostra os vários tipos de linhas conforme a NBR – 8403/84.

10

A Norma “NBR 8403 / 1984 - Aplicação de linhas em desenhos – Tipos de linhas - Larguras das linhas” fixa os tipos e o escalonamento de larguras de linhas para uso em

desenhos técnicos e documentos semelhantes.

11

As larguras das linhas devem ser escolhidas, conforme o tipo, dimensão, escala e densidade de linhas no de senho, de acordo com o seguinte escalonamento: 0,13(1); 0,18(1); 0,25; 0,35; 0,50; 0,70; 1,00; 1,40 e 2,00 mm.

Para diferentes vistas de uma peça, desenhadas na mesma escala, as larguras das linhas devem ser conservadas.

O espaçamento mínimo entre linhas paralelas (inclusive a representação de hachuras) não deve ser menor do que duas vezes a largura da linha mais larga, entretanto recomenda-se que esta distância não seja menor do que 0,70 mm.

(1) As larguras de traço 0,13 e 0,18 mm são utilizadas para originais em que a sua reprodução

se faz em escala natural. Não é recomendado para reproduções que pelo seu processo necessite de redução.

1.7 Aplicações de Tipos de linhas em Desenho Técnico

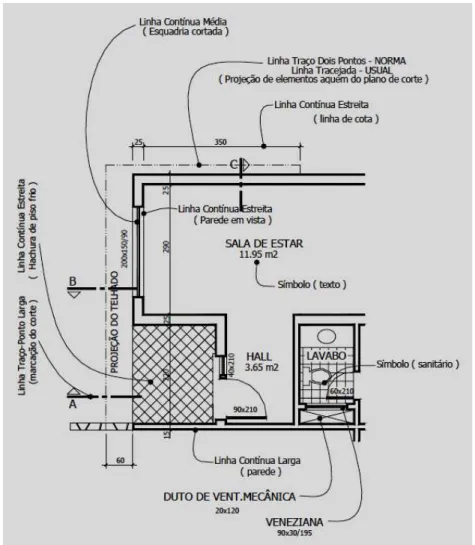

A Figura 05 ilustra a aplicação dos tipos de linhas no Desenho Técnico Mecânico e a figura 06 no Desenho Técnico Civil e Arquitetônico.

12

Figura 06 – Aplicação dos tipos de Linhas no Desenho técnico Civil e Arquitetônico

A interseção das linhas no Desenho Técnico deve seguir a orientação da norma, conforme mostra a figura 07.

13 1.8 - Vistas auxiliares

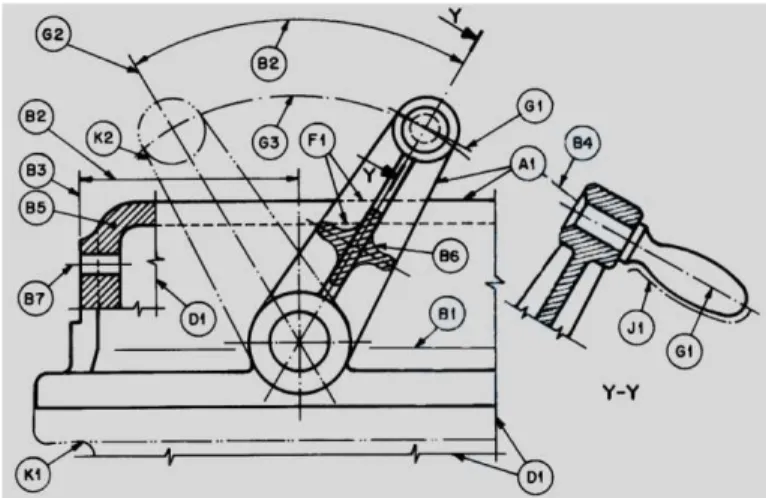

Além das projeções ortogonais, representadas pelas vistas: principal ou elevação, lateral e planta ou vista superior, existem peças que têm uma ou mais faces oblíquas em relação aos planos de projeção, sendo estas faces oblíquas não são representadas em verdadeira grandeza nas projeções ortogonais normais, levando a aplicar das vistas auxiliares. Os elementos dessas faces oblíquas aparecem deformados e superpostos, dificultando a interpretação do desenho técnico, a figura 08 mostra exemplos dos elementos oblíquos em vários elementos mecânicos.

Figura 08 – Exemplos de detalhes oblíquos em componentes mecânicos

A Figura 09 mostra um detalhe oblíquo representado em projeção ortogonal e por aplicação de vista auxiliar.

(a) (b)

14

Na Figura 09, a representação em (a), projeções ortogonais não se encontram em verdadeira grandeza, logo sem aplicação no desenho técnico, a representação das vistas auxiliares em (b), representam os elementos em verdadeiras grandezas e adequadamente aplicadas ao desenho técnico.

As Figuras 10, 11 e 12 exemplificam Desenhos com representações por vistas

auxiliares, a Vista de A, Vista de B ou tantas outras quanto necessárias.

Figuras 10 – Desenho com aplicação de vistas auxiliares Vista de A e Vista de B

15

Figuras 12 – Desenho com aplicação de vista auxiliar Vista de A

1: 9 - Projeções com Rotação

Existem elementos com detalhes oblíquos os quais não podem ser representados em projeções ortogonais em verdadeira grandeza, para isso é necessário utilizar-se do recurso da rotação do elemento, para serem representados em verdadeira grandeza.

Na Figura 13, a representação do detalhe oblíquo, sem a rotação, as dimensões AB e CD são representados sem estar em verdadeira grandeza na planta, fato que torna o desenho sem aplicação técnica, e não deve ser aplicado.

16

Na Figura 14, a representação com a rotação, do detalhe oblíquo as dimensões AB e CD são representados em verdadeira grandeza na planta.

Figuras 14 – Representação da rotação de um detalhe oblíquo

As Figuras 15, 16 e 17 mostram exemplos de elementos desenhos com rotação de detalhes.

17

Figuras 16 - Desenho de uma polia com rotação do braço

18

1.10 – Vistas especiais

São vistas determinadas a partir da indicação de suas posições de observações, as figuras 18 e 19 mostram suas aplicações. A figura 20 ilustra a aplicação de um vista localizada.

Figuras 18 – Desenho com Vistas Especiais

Figuras 19 – Desenho com Vistas Especiais

19 1.11 - Cortes

As peças com muitos detalhes internos terão representações de detalhes invisíveis, as representações em projeções ortogonais terão muitas linhas tracejadas o que dificulta a interpretação do desenho.

O recurso utilizado pelas normas técnicas é o da aplicação do corte, imagina-se o objeto a ser desenhado sendo cortada por planos que venham expor os detalhes que se desejam representar nas projeções ortogonais através dos corte, devidamente identificados.

As Figuras 21 e 22 ilustram sistemas mecânicos, em (a), representados sem o corte,

com todos os detalhes internos invisíveis e representados por linhas tracejadas e em (b) representadas através do corte total.

(a) (b)

Figuras 21 – Conjunto de uma polia: (a) representado sem corte e (b) representado com corte

(a) (b)

20 1.11.1 - Corte Total

O corte total aplica-se quando deseja representar integralmente todos os elementos internos de um elemento a ser desenhado, imagina-se um plano que corte totalmente o elemento a ser desenhado e que deixa expostos todos os detalhes internos, invisíveis em projeções ortogonais, conforme pode-se observar nas figuras 23, 24 e 25. A representação em corte deve ser feita com a identificação do plano de corte e o respectivo sentido de rebatimento.

Figuras 23 – Representação do plano de Corte e do desenho com Corte total AA

Figuras 24 – Representação dos planos de rebatimento e do desenho com Corte total AA

21

As Figuras 26 e 27 ilustram representações de cortes totais com planos horizontais de corte.

Figuras 26 – Representação do desenho com Corte AA, total por um plano horizontal.

Figuras 27 – Representação esquemática da projeção de uma Planta de uma residência em

22

As Figuras 28 e 29 representam cortes totais por planos transversais.

Figuras 28 – Representação do desenho com Corte AA, total por um plano transversal.

Figuras 29 – Representação esquemática da projeção de um Corte total de uma residência

23

1.11.2 Corte total em desvio

O Corte Total em Desvio é aplicado quando os elementos a serem representados não podem ser expostos por um único plano, assim deve-se identificar corretamente o plano de corte. As figuras 30, 31 e 32 representam cortes totais em desvios.

Figuras 30 – Representação do desenho em Corte em Desvio

Figuras 31 – Desenho em Corte em Desvio

Figuras 32 – Desenho em Corte em Desvio

24

Figuras 33 – Desenho com Cortes Totais e suas respectivas indicações

1.11.3 - Meio Corte

O Meio Corte pode ser aplicado quando os elementos internos são simétricos e deseja-se representar os elementos internos e externos através de uma única projeção. As figuras 34, 35, 36, 37, 38 e 39 representam os planos de corte e os desenhos representados por meio corte.

25

Figuras 35 – Desenho com MeioCorte esua respectiva indicação do corte

26

Figuras 37 – Desenho com MeioCorte

Figuras 38 – Desenho com MeioCorte

27 1.11.3 Corte Parcial

Nos elementos a serem desenhados cujos detalhes concentram numa determinada parte da peça e não sendo necessária a utilização de um corte completo, faz-se o uso do Corte Parcial ou Ruptura, o que facilita a execução do desenho.

Nos cortes parciais o plano de corte é feitos somente até aonde se deseja detalhar e o limite do corte é definido por uma linha de ruptura fina e sinuosa.

As Figuras 40 e 41 ilustram aplicações dos cortes parciais.

(a) (b)

Figuras 40 – Desenhos com representações de cortes parciais e suas respectivas perspectivas

28 1.12 - Seções

A representação das seções transversais de detalhes dos elementos mecânicos pode ser desenhada em várias posições no desenho.

As Figuras 42, 43, 44, 45, 46, 47 e 48 representam as aplicações do uso das

representações por seções.

Figuras 42 – Formas de representações das seções de um Eixo

29

Figuras 44 – Seções de um gancho

Figuras 45 – Seções de uma base

Figuras 46 – Representações de seções de elementos de máquina

30

Figuras 48 – Seções de uma biela

1.13 Concordâncias em interseção de superfícies

A interseção de duas superfícies se faz por concordâncias conforme as representações ilustradas na figura 49.

31

1.14 – Rupturas

Componentes com longos comprimentos podem ser representados com rupturas, ou seja, representados por suas extremidades, conforme as convenções ilustradas na figura 50.

32 1.15 As Hachuras nas representações dos Cortes

As hachuras são indicadas para evidenciar as áreas de corte maciças, elas se constituem em linhas finas, equidistantes e traçadas a 45° em relação aos contornos ou aos eixos de simetria da peça, conforme indicadas na figura 50.

Figuras 50 – Representações de hachuras

O espaçamento entre as hachuras deverá variar com o tamanho da área a ser hachurada, quando a área a ser hachurada for muito grande pode-se colocar as hachuras acompanhando apenas no contorno da peça, conforme mostra a figura 51.

Figuras 51 – Representações do espaçamento de áreas hachuradas

Quando os elementos possuírem espessura muito pequena, peças delgadas são representadas em preto, com filetes brancos separando as partes contíguas, ilustrado na figura 52.

33

As Hachuras representam o tipo de material do componente, conforme mostrado na figura 53.

Figuras 53 – Representações de hachuras para vários materiais

Deve-se observar que não serão hachuradas nos Desenhos Técnicos as superfícies cortadas de reforços ou nervuras, braços de engrenagens, polias ou volantes, dentes de engrenagens, rebites, pinos, eixos quando cortados no sentido longitudinal, chavetas e parafusos, conforme demonstram figuras 54 a 59.

34

Figuras 55 – Representação do reforço não hachurado

Figuras 56 – Desenho de engrenagem com braço

35

Figuras 58 – Elementos não hachurados: rebites, pinos, eixos cortados no sentido

longitudinal, chaveta e parafusos

36

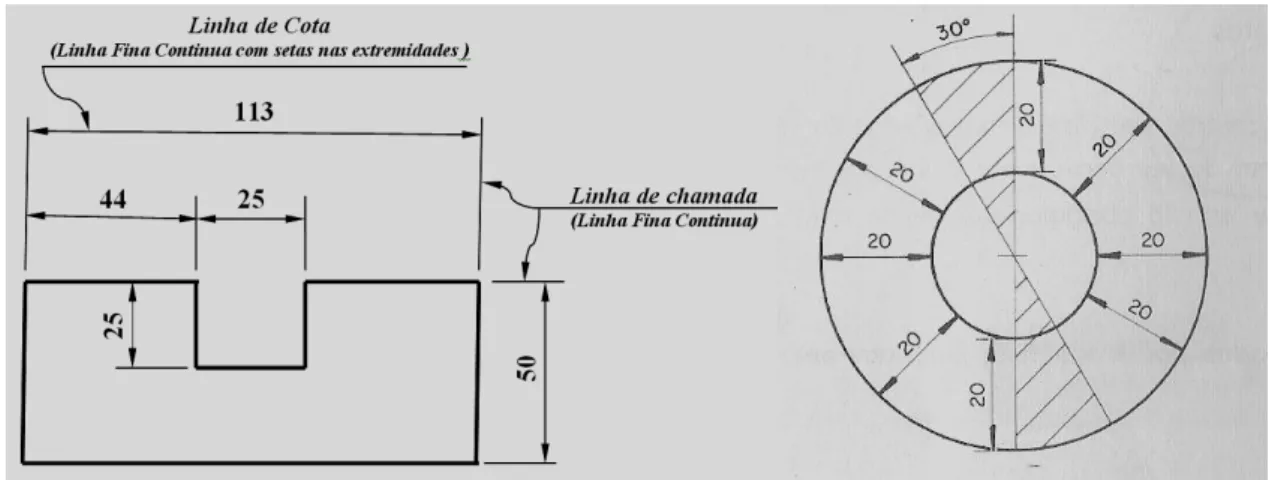

1.16 – A Cotagem do Desenho Técnico

Todo elemento a ser construído em qualquer segmento da tecnologia deve ser dimensionado, a cotagem é o sistema normalizado para apresentar as informações métricas nos desenhos técnicos.

As dimensões devem definir as características geométricas do objeto, através de valores do tamanho, posição e valores angulares de todos os detalhes que compõem a forma espacial do elemento a ser representados. O sistema de cotagem deve não apenas informar valores métricos de construção, mas também priorizar precisão exigida a cada detalhe, levando a uma sequência de fabricação e construção.

Os elementos construídos ou fabricados podem ser obtidos pela remoção de materiais ou adição de elementos ou pelos dois processos, conforme pode-se visualizar na figura 60.

Figura 60 – Ilustração da fabricação de um elemento por remoção em (a) e por adição em (b)

A cotagem se faz através das linhas de chamadas e linhas de cotas, conforme mostra a figura 61, o valor numérico da cota, no Desenho Técnico expressa em milímetro, deve ser posicionado sempre acima da linha de cota, quando esta for horizontal, e sempre à esquerda da linha de cota quando esta estiver na vertical, porém sem tocar na linha de cota. As linhas de cotas devem distanciar uma das outra em no mínimo 10 mm.

37

Figura 61 – Disposição dos elementos da cotagem e da cota

A Cotagem segundo a norma NBR 10126, é feita pela representação gráfica no desenho da característica do elemento, através de linhas, símbolos, notas e valor numérico numa unidade de medida, que no Desenho Técnico Mecânico é o milímetro.

A cotagem pode ser funcional, quando for essencial para a função do objeto ou local, cotagem não funcional, quando não for essencial para funcionamento do objeto, auxiliar dada somente para informação. A cotagem auxiliar não influi nas operações de produção ou de inspeção; é derivada de outros valores apresentados no desenho ou em documentos e nela não se aplica tolerância, A figura 62 ilustra os tipos de cotas.

Figura 62 - Tipos de cotas, (F) Funcional, (NF) Não Funcional e Auxiliar

A cotagem deve ser localizada na vista ou corte que represente mais claramente o elemento.

38

Devem-se indicar os sinais da Tabela 02, antes dos valores das cotas, quando necessários para complementar as informações de cotagem.

Tabela 02 – Sinais de cotagem

Deve-se cotar somente o necessário para descrever o objeto ou produto acabado. Nenhum elemento do objeto ou produto acabado deve ser definido por mais de uma cota. Exceções podem ser feitas:

a) onde for necessário a cotagem de um estágio intermediário da produção (por exemplo: o tamanho do elemento antes da cementação e acabamento);

b) onde a adição de uma cota auxiliar for vantajosa.

Não especificar os processos de fabricação ou os métodos de inspeção, exceto quando forem indispensáveis para assegurar o bom funcionamento ou intercambiabilidade.

A cotagem funcional deve ser escrita diretamente no desenho, Ocasionalmente a cotagem funcional escrita indiretamente é justificada ou necessária, a Figura 63 mostra o efeito da cotagem funcional escrita indiretamente. Neste caso da cotagem não funcional deve ser localizada de forma mais conveniente para a produção e inspeção.

39 A seguir são apresentados os Sistemas de Cotagem.

a) Cotagem em Cadeia ou Série, mostrado na figura 64.

Figura 64 – Cotagem em cadeia

b) Cotagem por face de referência, conforme demonstrados nas figuras 65 e 66.

Figura 65 – Cotagem por face de referência

40

c) Cotagem por linhas básicas, ilustrada nas figuras 67 e 68.

Figura 67 – Apresentação apenas da Cotagem por linha básica de referências

Figura 67 – Apresentação da Cotagem por linha básica de referências

d) Cotagem em Paralelo, vista na figura 68.

41

e) Cotagem aditiva exemplificadas nas figuras 69 e 70

Figura 69 – Cotagem aditiva

Figura 70 – Cotagem aditiva em duas dimensões

f) Cotagem aditiva por coordenadas, mostrada na figura 71.

Figura 71 – Cotagem aditiva por coordenadas

g) Cotagem de elementos esféricos, mostrados na figura 72

42

h) Cotagem de diâmetros, demonstrados na figura 73

Figura 73 – Cotagem de diâmetros

i) Cotagem de raios, mostrados na figura 74

Figura 74 – Cotagem de raios

j) Cotagem de ângulos, a figura 75 mostra exemplos de cotagem de ângulos.

43

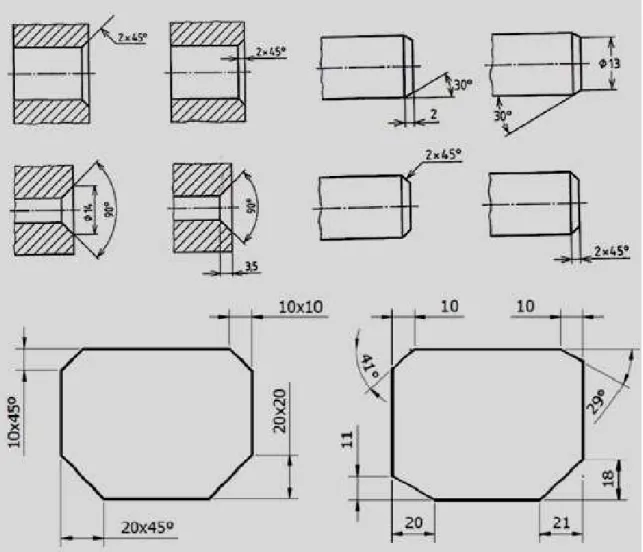

k) Cotagem de chanfros, exemplificados na figura 76.

Figura 76 - Exemplos de cotagem de chanfros

l) Cotagem de arcos, feita pela corda, comprimento ou ângulo, mostrado na

figura 77.

44

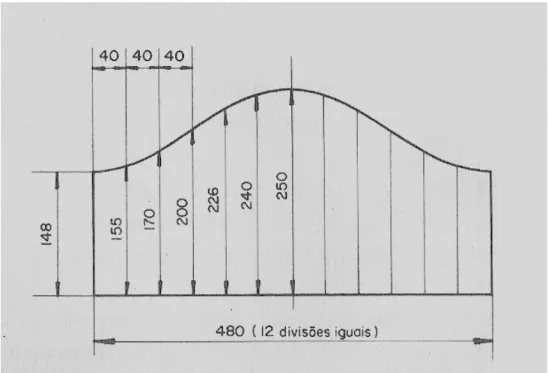

As figuras a seguir apresentam exemplos de cotagem típicas aplicadas em Desenho Técnico.

Figura 78 – Representação de um Detalhe em escala ampliada

45

Figura 80 – Cotagem de elemento utilizando-se a própria linha de cota com referência

46

As Figuras 82, 83, 84 e 85, ilustram a representação esquemática de estruturas metálicas e respectivas cotas.

Figuras 82 – Desenho esquemático de uma estrutura

Figuras 83 – Desenho esquemático de um detalhe de união em uma estrutura

47

Figuras 85 – Desenho esquemático de detalhes de uniões em uma estrutura

Figuras 86 – Desenho representando elementos acoplados.

48

Figuras 88 – Desenhos com elementos simétricos

49

Lista de Exercícios - 01

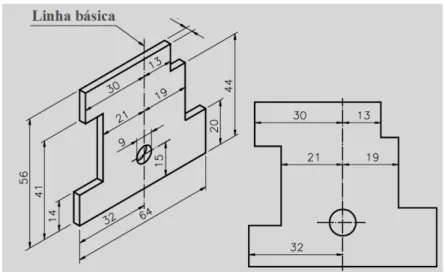

Desenhe as perspectivas dadas em projeções ortogonais com todas as informações necessárias para a fabricação.

Exercício 01 Exercício 02

50

Capítulo 02 - Tolerância dimensional

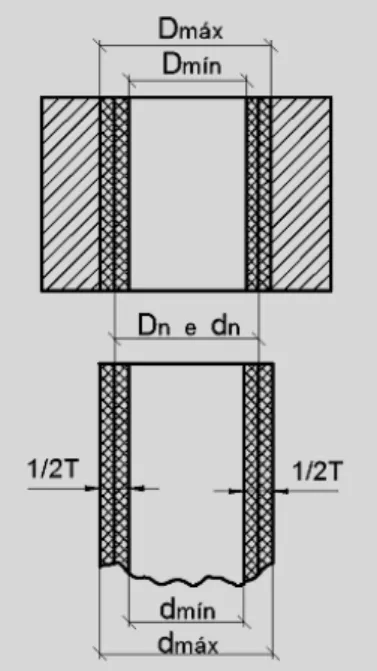

A Tolerância dimensional é o valor da variação permitida na dimensão de uma peça, ou seja, é a diferença permitida entre as dimensões máxima e mínima de uma dimensão nominal.

A tolerância é aplicada na fabricação de peças e possibilita a intercambiabilidade das mesmas.

A Figura 90 ilustra esquematicamente o campo de variação dimensional de um

sistema furo/eixo.

Figura 90 – Ilustração esquematicamente do campo de variação

dimensional de um sistema furo/eixo

A representação da tolerância no Desenho Técnico pode ser visualizada na figura 91.

(a) (b)

51

As tolerâncias podem ser representadas por afastamentos ou pela norma ISO adotadas pela ABNT conforme mostra a figura 92.

Figura 92 – Indicação da tolerância pelo afastamento em (a) e pela Norma ISO em (b)

O sistema de tolerância ISO adotado pela ABNT, conhecido como sistema internacional de tolerância, consiste numa série de princípios, regras e tabelas que permitem a escolha racional de tolerâncias na produção de peças. A unidade de medida para tolerância ISO é o micrômetro (µm=0,001mm).

A tolerância ISO é representada normalmente por uma letra e um numeral colocados à direta da cota. A letra indica a posição do campo de tolerância e o numeral, a qualidade de trabalho.

Campo de tolerância

É o conjunto dos valores compreendidos entre as dimensões máxima e mínima. O sistema ISO prevê 28 campos representados por letras, sendo as maiúsculas para furos e as minúsculas para eixos:

Furos

A, B, C, CD, D, E, EF, F, FG, G, H, J, JS, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC Eixos

a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc.

Qualidade de trabalho

A qualidade de trabalho (grau de tolerância e acabamento das peças) varia de acordo com a função que as peças desempenham nos conjuntos.

52

Tabela 03 – Grau de qualidade Sistema ISO

A Figura 93 mostra as posições dos campos de Tolerâncias conforme o Sistema ISO.

Figura 93 – Posição dos Campos de Tolerâncias

A aplicação dos campos de tolerâncias determina os tipos de ajustes, utiliza-se na prática o Sistema de Furo Base ou Eixo Base, basta fixar o campo H para o furo ou h para o eixo. A figura 94 mostra esquematicamente os tipos de ajustes.

53

A Tabela 04 mostra os tipos de ajustes aplicados recomendada na fabricação

Tabela 04 – Tipos de ajustes recomendados

A Figura 95 mostra os ajustes Furo Base e Eixo Base.

54

Capítulo 03 – Indicação de Estado de Superfície em Desenho Técnico

3.1 - A Norma ABNT -NBR 8404 fixa os símbolos e indicações complementares para a identificação do estado de superfície em desenhos técnicos.

Para definir na peça em desenho de construção mecânica não basta definir a sua tolerância dimensional e de forma, mas também é necessário indicar a natureza das respectivas superfícies e em particular sobre o seu grau de acabamento. O acabamento superficial varia com o processo de fabricação utilizado. Uma peça obtida por fundição ou forjamento não tem o mesmo aspecto superficial de uma trabalhada em torno ou fresa, e mesmo essa peça não pode ser comparada com uma peça que foi retificada ou polida.

As ferramentas de corte deixam nas superfícies usinadas irregularidades que, embora sejam pequenas em relação às dimensões da peça, podem influir, na função, na resistência da peça aos esforços e mesmo à corrosão, ao longo da vida útil da mesma.

Mas os problemas mais importantes na prática referem-se às superfícies de peças diferentes que devem ficar em contato, seja em condição estática ou com movimento relativo.

Um projeto bem elaborado deve observar essas condições de uso dos elementos mecânicos.

Podemos considerar três tipos de superfície:

Superfícies em bruto, que não foram trabalhadas, estando como foram

produzidas, seja por fundição, forjamento, laminação ou oxicorte.

Superfícies trabalhadas, que passaram por processos de corte com ou sem

remoção de cavacos, como torneado, fresado, aplainado ou esmerilhado, retíficado, polido entre outros processos.

Superfície com tratamento especial, que lhes confere determinada aparência ou

certas propriedades, como pintado, cromado, niquelado, temperado, recartilhado, entre outros.

55

Na Figura 96, apresenta-se um perfil da superfície ampliado, evidenciando a

rugosidade da mesma. Na figura assinala-se a linha média do perfil, que é a linha cuja forma corresponde ao perfil da peça ideal previsto no projeto. A altura média das irregularidades é definida pelo valor médio das ordenadas do perfil em relação à linha média, feito a partir da fixação de um determinado comprimento de base c, e é uma medida da rugosidade média,

indicada por Ra. Também pode-se identificar a altura máxima da irregularidade Ramax que é a

diferença entre duas linhas paralelas à linha média tangentes ao perfil nos pontos mais alto e mais baixo, dentro dos limites do comprimento de base. A norma ISO 1302 define doze classes de rugosidade média, numeradas de N0 a N12, caracterizadas por valores de Ra em

mícrons (µm), mostradas na Tabela 05.

Figura 96- Representação de um perfil da superfície ampliado

Tabela 05 – Características da rugosidade Ra

O Valor de Ra, Desvio médio aritmético é determinado aproximadamente pela

56

________________________________________________ (1) Existe, ainda, a medida da rugosidade pelo Desvio médio quadrático Rq, pela altura

das irregularidades dos dez (10) pontos Rz, pela altura máxima Rmáx. e pela profundidade

média Rp.

Os erros microgeométricos ou rugosidade, que só podem ser medidos através de aparelhos especiais como, por exemplos os rugosímetros, vistos nas figuras 97 e 98 e os perfilógrafos figura 99.

Fonte: Catálogo Mitutoyo

Figura 97 - Rugosímetro ”Surftest SJ–401” Mitutoyo.

Fonte: Fonte: Catálogo Mitutoyo

57

Fonte: Fonte: Catálogo Mitutoyo

Figura 99 –Medidor de Contorno ”Contracer CV-4000“

3.2 - Indicações de rugosidade nos desenhos técnicos

Os Símbolos indicativos de rugosidade

O símbolo básico para a indicação da rugosidade de superfícies é constituído por duas linhas de comprimento desigual, que formam ângulos de 60º entre si e em relação à linha que representa a superfície considerada, figura 100.

58

Este símbolo, isoladamente, não tem qualquer valor. Quando, no processo de fabricação, é exigida remoção de material, para obter o estado de superfície previsto, o símbolo básico é representado com um traço adicional, figura 101.

Figura 101 – Símbolo básico da rugosidade

A remoção de material sempre ocorre em processos de fabricação que envolve corte, como por exemplo: o torneamento, a fresagem, a perfuração entre outros. Quando a remoção de material não é permitida, o símbolo básico é representado com um círculo, como ilustra a figura 102.

Figura 102 – Símbolo de não remoção de materiais

O símbolo básico com um círculo pode ser utilizado, também, para indicar que o estado de superfície deve permanecer inalterado mesmo que a superfície venha a sofrer novas operações.

Quando for necessário fornecer indicações complementares, prolonga-se o traço maior do símbolo básico com um traço horizontal e sobre este traço escreve-se a informação desejada, conforme indicação de remoção de material por fresagem na figura 103.

59

A Figura 104 mostra exemplos de indicação de rugosidade.

Figura 104 - Indicação de rugosidade, (A) pela classe, (B) pelo valor Ra em µm, (C) e (D)

com valores máximos e mínimos.

Representação das indicações de estado de superfície nos símbolos de rugosidade.

A Figura 105 mostra as indicações de estado de superfície em relação ao símbolo,

conforme as posições a seguir:

a - valor da rugosidade Ra, em µm, ou classe de rugosidade N 1 a N 12; b - método de fabricação, tratamento ou revestimento da superfície; c - comprimento da amostra para avaliação da rugosidade, em mm; d - direção predominante das estrias;

e - sobremetal para usinagem (mm).

Figura 105 - Indicações de estado de superfície em relação ao símbolo

A Figura 106 - Mostra a indicação de estado de superfície com valor de rugosidade

60

Figura 106 – Indicação de todas as informações do estado de superfície

As Tabelas 06 e 07 resume o significado das indicações de rugosidades.

Tabela 06 – Significado dos símbolos de rugosidades

61

O controle das direções das estrias também é importante para a avaliação das exigências de qualidade de uma peça fabricada, pois essas direções podem influenciar na eficiência funcional dessa peça. A tabela 09 mostra a simbologia e interpretação dessas indicações.

Tabela 09 – Símbolos e interpretação para indicação da orientação da rugosidade.

Sinais Perspectivas

Esquemáticas Indicação no Desenho Direção da Medida da Rugosidade

=

Perpendicular à Direção dos sulcos

┴

Perpendicular à Direção dos sulcos

X Segundo a bissetriz

dos ângulos formados pelas direções dos

sulcos

M

Em qualquer direção

C

Radial

R

62

Se for necessário definir uma direção das estrias que não esteja claramente definida por um desses símbolos, ela deve estar descrita no desenho por uma nota adicional.

A direção das estrias é a direção predominante das irregularidades da superfície, que geralmente resultam do processo de fabricação utilizado.

A Tabela 10 mostra os valores de rugosidades obtidas pelos vários processos de usinagem disponíveis na tecnologia de usinagem.

63

A Tabela 11 mostra uma conversão aproximada dos valores de rugosidades de várias escalas. Tabela 11 - Conversão aproximada de escalas de rugosidade

3.3 - Aplicações das indicações do Estado das Superfícies no Desenho Técnico.

As figuras 107, 108, 109, 110,111 e 112 mostram como indicar nos desenhos as anotações da rugosidade.

64

Figuras 108 – Aplicação da notação de rugosidade geral, N9, e específicas entre parênteses.

Figuras 109 – Exemplo da notação de rugosidade com especificação de processos.

Fonte: http://mea.pucminas.br/palma/metrolapostrugos.pdf

65

Capítulo 04 – Tolerâncias Geométricas.

4.1 Introdução

Apesar do alto nível de desenvolvimento tecnológico, ainda é impossível obter superfícies perfeitamente exatas. Por isso, sempre se mantém um limite de tolerância nas medidas. Mesmo assim, É comum aparecerem peças com superfícies fora dos limites de tolerância, devido a várias falhas no processo de usinagem, nos instrumentos ou nos procedimentos de medição. Nesse caso, a peça apresenta erros de forma.

Um erro de forma corresponde a diferença entre a superfície real da peça e a forma geométrica teórica.

A forma de um elemento será correta quando cada um dos seus pontos for igual ou inferior ao valor da tolerância dada.

A diferença de forma deve ser medida perpendicularmente a forma geométrica teórica, tomando-se cuidado para que a peça esteja apoiada corretamente no dispositivo de inspeção, para não se obter um falso valor.

As causas dos erros de forma são por: vibrações, imperfeições na geometria da máquina, defeito nos mancais e nas árvores etc.

Tais erros podem ser detectados e medidos com instrumentos convencionais e de verificação, tais como réguas, micrômetros, comparadores ou aparelhos específicos para quantificar esses desvios.

Conceitos básicos - Definições, conforme NBR 6405/1988.

Superfície real: superfície que separa o corpo do ambiente.

Superfície geométrica: superfície ideal prescrita nos desenhos e isenta de erros. Exemplos: superfícies planas, cilíndrica, esférica.

Superfície efetiva: superfície levantada pelo instrumento de medição. É a superfície real, deformada pelo instrumento.

Com instrumentos, não o é possível o exame de toda uma superfície de uma só vez. Por isso, examina-se um corte dessa superfície de cada vez. Assim, definimos:

Perfil real: corte da superfície real.

Perfil geométrico: corte da superfície geométrica.

66

As diferenças entre o perfil efetivo e o perfil geométrico são os erros apresentados pela superfície em exame e são genericamente classificados em dois grupos:

Erros macrogeométricos: detectáveis por instrumentos convencionais. Exemplos: ondulações acentuadas, conicidade, ovalizaçãoo etc.

Erros microgeométricos: detectáveis somente por rugosímetros, perfiloscópios etc. São também definidos como rugosidade vista no Capítulo 03.

A Tabela 12 mostra a notação e simbologia da Tolerância Geométrica.

Tabela 12 - Notações e simbologia dos erros macrogeométricos em Tolerância Geométrica

67

A Tabela 13 mostra os Símbolos de indicação de referências e modificadores.

Tabela 13 - Símbolos para indicação de referência e modificadores

Fonte: ABNT - NBR 6409:1997

A Figura 111 ilustra o sinal gráfico para cotagem de tolerância geométrica e para o Referencial.

Fonte: ABNT - NBR 6409:1997

68

4.2 – Tolerância Geométrica de Forma.

4.2.1 Retitude – Símbolo

É a condição pela qual cada linha deve estar limitada dentro do valor de tolerância especificada. Se o valor da tolerância (t) for precedido pelo símbolo Æ, o campo de tolerância será limitado por um cilindro ‘t’ conforme figura 112.

Figura 112 – Representação da Retitude

A Tabela 14 demonstra a interpretação da Retitude.

69

A Figura 113 demonstra o processo de medição da retitude em um elemento mecânico.

Figura 113 - Retitude – método de medição

4.2.2 – Planeza – Símbolo

É a condição pela qual toda superfície deve estar limitada pela zona de tolerância “t”,

compreendida entre dois planos paralelos, distantes o valor t, conforme ilustra a figura 114.

Figura 114 – Representação da tolerância de Planeza

Tolerância dimensional e planeza - Quando, no desenho do produto, não se especifica a tolerância de planeza, admite-se que ela possa variar desde que não ultrapasse a tolerância dimensional conforme ilustra a figura 115.

70

A Figura 116 mostra a interpretação da indicação de planeza.

Figura 116 - Interpretação da indicação de planeza

Observa-se, pela na figura 116, que a tolerância de planeza é independente da tolerância dimensional especificada pelos limites de medida.

Conclui-se que a zona de tolerância de forma (planeza) poderá variar de qualquer maneira, dentro dos limites dimensionais. Mesmo assim, satisfará às especificações da tolerância.

A tolerância de planeza tem uma importante aplicação na construção de máquinas-ferramenta, principalmente guia de assento de carros, cabeçote etc.

Geralmente, os erros de Planeza (planicidade) ocorrem devido aos fatores:

Variação de dureza da peça ao longo do plano de usinagem.

Desgaste prematuro do fio de corte.

Deficiência de fixação da peça, provocando movimentos indesejáveis durante a usinagem.

Má escolha dos pontos de locação e fixação da peça, ocasionando deformação.

Folga nas guias da máquina.

71

As tolerâncias admissíveis de planeza mais aceitas são:

Torneamento: 0,01 a 0,03 mm

Fresamento: 0,02 a 0,05 mm

Retífica: 0,005 a 0,01 mm

4.2.3 – Circularidade -Símbolo: O

É a condição pela qual qualquer círculo deve estar dentro de uma faixa definida por dois círculos concêntricos, distantes no valor da tolerância especificada.

Normalmente, não será necessário especificar tolerâncias de circularidade, pois, se os erros de forma estiverem dentro das tolerâncias dimensionais, eles serão suficientemente pequenos para se obter a montagem e o funcionamento adequados da peça.

Entretanto, há casos em que os erros permissíveis, devido a razões funcionais, são tão pequenos que a tolerância apenas dimensional não atenderia à garantia funcional.

Se isso ocorrer, será necessário especificar tolerâncias de circularidade. É o caso típico de cilindros dos motores de combustão interna, nos quais a tolerância dimensional pode ser aberta (H11), porém a tolerância de circularidade tem de ser estreita, para evitar vazamentos, a Tabela 15 demonstra a interpretação da circularidade.

Tabela 15 - Interpretação da circularidade

72

O erro de circularidade é verificado na produção com um dispositivo de medição entre centros.

Se a peça não puder ser medida entre centros, essa tolerância será difícil de ser verificada, devido à infinita variedade de erros de forma que podem ocorrer em virtude da dificuldade de se estabelecer uma superfície padrão, com a qual a superfície pudesse ser comparada. Em geral, adota-se um prisma em ‘V’ e um relógio comparador, ou um relógio comparador que possa fazer medidas em três pontos, conforme ilustra a figura 117.

Figura 117 – Ilustração das medições da circularidade

A medição mais adequada de circularidade é feita por aparelhos especiais de medida de circularidade utilizados em metrologia, mostrado na figura 118.

Fonte: Catálogo Mitutoyo

73

A linha de centro de giro é perpendicular à face da peça, e passa pelo centro determinado por dois diâmetros perpendiculares da peça (considerada no seu plano da face).

Na usinagem em produção, pode-se adotar os valores de circularidade:

Torneamento: até 0,01 mm

Mandrilamento: 0,01 a 0,015 mm

Retificaçãoo: 0,005 a 0,015 mm

4.2.4 – Cilindricidade - Símbolo

É a condição pela qual a zona de tolerância especificada é a distância radial entre dois cilindros coaxiais, vistos na indicação e interpretação na figura 119.

Figura 119 - Indicação e interpretação da cilindricidade

A circularidade é um caso particular de cilindricidade, quando se considera uma seção do cilindro perpendicular à sua geratriz.

A tolerância de cilindricidade engloba:

Tolerâncias admissíveis na seção longitudinal do cilindro, que compreende conicidade, concavidade e convexidade.

Tolerância admissível na seçãoo transversal do cilindro, que corresponde à circularidade.

Cilindricidade: método de medição.

74

4.2.5 – Forma de uma linha qualquer – Símbolo

O campo de tolerância é limitado por duas linhas envolvendo círculos cujos diâmetros sejam iguais à tolerância especificada e cujos centros estejam situados sobre o perfil geométrico correto da linha conforme observa-se na figura 120.

Figura 120 – Indicação e interpretação da forma de uma linha qualquer

4.2.6 – Forma de uma Superfície qualquer – Símbolo

O campo de tolerância é limitado por duas superfícies envolvendo esferas de diâmetro igual à tolerância especificada e cujos centros estão situados sobre uma superfície que têm a forma geométrica correta, na figura 121 mostra-se a indicação e interpretação da forma de uma superfície qualquer.

75

4.3 – Tolerância geométrica de orientação

A tolerância de posição estuda a relação entre dois ou mais elementos. Essa tolerância estabelece o valor permissível de variação de um elemento da peça em relação à sua posição teórica, estabelecida no desenho do produto.

No estudo das diferenças de posição será suposto que as diferenças de forma dos elementos associados são desprezíveis em relação à suas diferenças de posição. Se isso não acontecer, será necessária uma separação entre o tipo de medição, para que se faça a detecção de um ou outro desvio. As diferenças de posição, de acordo com a norma ISO R-1101, são classificadas em orientação para dois elementos associados e posição dos elementos associados.

As tolerâncias de posição por orientação estão resumidas na tabela 16.

Tabela 16 – Tolerâncias de orientações

4.3.1 – Paralelismo – Símbolo

Paralelismo é a condição de uma linha ou superfície ser equidistante em todos os seus pontos de um eixo ou plano de referência, a Tabela 17 mostra a especificação e interpretação da tolerância de orientação Paralelismo.

76

O paralelismo é sempre relacionado a um comprimento de referência. Na figura 122, está esquematizada a forma correta para se medir o paralelismo das faces. Supõe-se, para rigor da medição, que a superfície tomada como referência seja suficientemente plana.

Figura 122 – Medição do paralelismo

4.3.2 – Perpendicularismo – Símbolo

É a condição pela qual o elemento deve estar dentro do desvio angular, tomado como referência o ângulo reto entre uma superfície, ou uma reta, e tendo como elemento de referência uma superfície ou uma reta, respectivamente. Assim, podem-se considerar os seguintes casos de perpendicularidade:

a) Tolerância de perpendicularidade entre duas retas

O campo de tolerância é limitado por dois planos paralelos, distantes no valor

especificado ‘t’, e perpendiculares à reta de referência, conforme ilustra a figura 123 e a tabela 18 mostra a especificação e interpretação da perpendicularidade entre duas retas.

77

Tabela 18 – Especificação e interpretação de perpendicularidade.

b) Tolerância de perpendicularidade entre um plano e uma reta

O campo de tolerância é limitado por dois planos paralelos, distantes no valor especificado e perpendicular à reta de referência, conforme figura 124.

78

A Tabela 19 ilustra a especificação e a interpretação da perpendicularidade com

referência um plano e uma reta.

Tabela 19 - Tolerância de perpendicularidade entre uma superfície e uma reta.

c) Tolerância de perpendicularidade entre dois planos

A tolerância de perpendicularidade entre uma superfície e um plano tomado como referência é determinada por dois planos paralelos, distanciados da tolerância especificada e respectivamente perpendiculares ao plano referencial, mostrada na figura 125.

Figura 125 – Representação dos planos de referência

A Tabela 20 mostra a especificação e interpretação da perpendicularidade com dois

planos de referência.

79

4.3.3 Inclinação – Símbolo

Existem dois métodos para especificar tolerância angular:

1 Pela variação angular, especificando o ângulo máximo e o ângulo mínimo, figura 126. 2 Pela indicação de tolerância de orientação, especificando o elemento que será medido e sua referência.

Figura 126 – Tolerância de ângulo através do valor máximo e mínimo.

I - Tolerância de inclinação de uma linha em relação a uma reta de referência

O campo de tolerância é limitado por duas retas paralelas, cuja distância é a tolerância, e inclinadas em relação à reta de referência do ângulo especificado, conforme mostra a figura 127.

Figura 127 – Ilustra a tolerância limitada por duas retas e a referência em relação a A

80

Figura 128 - Tolerância de inclinação de uma superfície em relação a uma reta de base

III - Tolerância de inclinação de uma superfície em relação a um plano de referência.

O campo de tolerância é limitado por dois planos paralelos, cuja distância é o valor da tolerância, e inclinados em relação à superfície de referência do ângulo especificado, figura 129.

Figura 129 - Tolerância de inclinação de uma superfície em relação a um plano de referência

4.4 – Tolerância geométrica de posição.

As tolerâncias de posição para elementos associados estão resumidas na tabela 20.

81 4.4.1 - Posição de um elemento- Símbolo

A tolerância de posição pode ser definida, de modo geral, como desvio tolerado de um determinado elemento (ponto, reta, plano) em relação a sua posição teórica. É importante a aplicação dessa tolerância de posição para especificar as posições relativas, por exemplo, de furos em uma carcaça para que ela possa ser montada sem nenhuma necessidade de ajuste.

Consideram-se as seguintes tolerâncias de posição de um elemento:

a) Tolerância de posição do ponto.

É a tolerância determinada por uma superfície esférica ou um círculo, cujo diâmetro mede a tolerância especificada.

O centro do círculo deve coincidir com a posição teórica do ponto considerado (medidas nominais), conforme mostra a figura 130

Figura 130 - Tolerância de posição do ponto

b) Tolerância de posição da reta.

A tolerância de posição de uma reta é determinada por um cilindro com diâmetro "t", cuja linha de centro é a reta na sua posição nominal, no caso de sua indicação numérica ser precedida pelo símbolo Æ, figura 131.

82

Quando o desenho do produto indicar posicionamento de linhas que entre si não podem variar além de certos limites em relação às suas cotas nominais, a tolerância de localização será determinada pela distância de duas retas paralelas, dispostas simetricamente à reta considerada nominal, a tabela 21 mostra a especificação e a interpretação da tolerância de posição.

Tabela 21- Especificação e a interpretação da tolerância de posição.

c) Tolerância de posição de um plano.

A tolerância de posição de um plano é determinada por dois planos paralelos distanciados, de tolerância especificada e dispostos simetricamente em relação ao plano considerado normal.

As tolerâncias de posição, consideradas isoladamente como desvio de posições puras, não podem ser adotadas na grande maioria dos casos práticos, pois no se pode separá-las, mostrada na figura 131.

83

4.4.2 – Concentricidade – Símbolo

Define-se concentricidade como a condição segundo a qual os eixos de duas ou mais figuras geométricas, tais como cilindros, cones etc., são coincidentes.

Na realidade não existe essa coincidência teórica. Há sempre uma variação do eixo de simetria de uma das figuras em relação a outro eixo tomado como referência, caracterizando uma excentricidade. Pode-se definir como tolerância de concentricidade a excentricidade ‘te’

considerada em um plano perpendicular ao eixo tomado como referência.

Nesse plano, têm-se dois pontos que são a interseção do eixo de referência e do eixo que se quer saber a excentricidade. O segundo ponto deverá estar contido em círculo de raio

‘te’, tendo como centro o ponto considerado do eixo de referência, ilustrado na figura 132.

Figura 132 – Interpretação da concentricidade

O diâmetro B deve ser concêntrico com o diâmetro A, quando a linha de centro do diâmetro B estiver dentro do círculo de diâmetro te , cujo centro está na linha de centro do diâmetro A.

A tolerância de excentricidade poderá variar de ponto para ponto, ao se deslocar o plano de medida paralelo a si mesmo e perpendicular à linha de centro de referência. Conclui-se, portanto, que os desvios de excentricidade constituem um caso particular dos desvios de coaxialidade, figura 133.

84

4.4.3 – Coaxialidade – Símbolo

A tolerância de coaxialidade de uma reta em relação à outra, tomada como referência, é definida por um cilindro de raio ‘tc’, tendo como geratriz a reta de referência, dentro do

qual deverá se encontrar a outra reta.

A tolerância de coaxialidade deve sempre estar referida a um comprimento de referência.

O desvio de coaxialidade pode ser verificado pela medição do desvio de concentricidade em alguns pontos, a figura 134 mostra a especificação e interpretação da coaxilidade.

Figura 134 - Especificação e interpretação da coaxilidade

4.4.4 – Simetria – Símbolo

85

Figura 135 - Especificação e interpretação da simetria

4.5 – Tolerância de batimento – Símbolo

Na usinagem de elementos de revolução, tais como cilindros ou furos, ocorrem variações em suas formas e posições, o que provoca erros de ovalização, conicidade, excentricidade etc. em relação a seus eixos. Tais erros são aceitáveis até certos limites, desde que não comprometam seu funcionamento. Daí a necessidade de se estabelecer um dimensionamento conveniente para os elementos. Além desses desvios, fica difícil determinar na peça o seu verdadeiro eixo de revolução. Nesse caso, a medição ou inspeção deve ser feita a partir de outras referências que estejam relacionadas ao eixo de simetria.

Essa variação de referencial geralmente leva a uma composição de erros, envolvendo a superfície medida, a superfície de referência e a linha de centro teórica.

Para que se possa fazer uma conceituação desses erros compostos, são definidos os desvios de batimento, que nada mais são do que desvios compostos de forma e posição de superfície de revolução, quando medidos a partir de um eixo ou superfície de referência.

O batimento representa a variação máxima admissível da posição de um elemento, considerado ao girar a peça de uma rotação em torno de um eixo de referência, sem que haja deslocamento axial. A tolerância de batimento é aplicada separadamente para cada posição medida.

86

O batimento pode delimitar erros de circularidade, coaxialidade, excentricidade, perpendicularidade e planicidade, desde que seu valor, que representa a soma de todos os erros acumulados, esteja contido na tolerância especificada. O eixo de referência deverá ser assumido sem erros de retilineidade ou de angularidade.

A tolerância de batimento pode ser dividida em dois grupos principais:

4.5.1 Batimento radial

A tolerância de batimento radial é definida como um campo de distância ‘t’,

entre dois círculos concêntricos, medidos em um plano perpendicular ao eixo considerado.

Métodos de medição do batimento radial ilustrado na figura 136.

Figura 136 - Métodos de medição do batimento radial.

a) A peça é apoiada em prismas.

A figura mostra uma seção reta de um eixo no qual se quer medir o desvio de batimento.

87

Figura 137 – Indicação LTI na batida.

b) A peça é apoiada entre centros.

Quando se faz a medição da peça locada entre centros, tem-se o posicionamento correto da linha de centro e, portanto, a LTI, é realmente o desvio de batimento radial, figura 138.

Figura138 – Leitura de batida.

A medição, assim executada, independe das dimensões da peça, não importando se ela esteja na condição de máximo material (diâmetro maior) ou de mínimo material (diâmetro menor, em se tratando de eixo).

4.4.2 Batimento axial

88

Figura 139 – Ilustração da medida de batimento

Na tolerância de batimento axial estão incluídos os erros compostos de forma (planicidade) e de posição (perpendicularidade das faces em relação à linha de centro).

Métodos de medição de batimento axial

Para se medir a tolerância de batimento axial, faz-se girar a peça em torno de um eixo perpendicular à superfície que será medida, bloqueando seu deslocamento no sentido axial.

Figura 140 – Leitura do batimento

Caso não haja indicação da região em que deve ser efetuada a medição, ela valerá para toda a superfície.

A diferença entre as indicações Amáx. -Amín. (obtida a partir da leitura de um relógio

comparador) determinará o desvio de batimento axial, que deverá ser menor ou igual à tolerância ‘ta’. (Amáx. -Amín. £ ta).

Normalmente, o desvio de batimento axial é obtido por meio das montagens indicadas pelas representações da figura 141.

89

Figura 141 – Esquema de medição de batida.

A Tabela 22 mostra a especificação e interpretação da medida de batida.

Tabela 22 – Ilustração da especificação e interpretação sobre batida.

90

Fonte: Manfé, G. 1977

Figuras 142 - Aplicação da tolerância geométrica em uma biela

91

Fonte: Manfé, G. 1977

Figuras 144 - Aplicação da tolerância geométrica em um pinhão de transmissão

Fonte: Manfé, G. 1977

92

Figuras 146 - Aplicação da tolerância geométrica em um cilindro

Figuras 147 - Aplicação da tolerância geométrica em uma camisa de cilindro de um motor

93

A Figura148 mostra um Medidor de Contorno e Superfície Combinados

”Formtracer” Mitutoyo destinado ao controle das tolerâncias geométricas.

Fonte: Catálogo Mitutoyo

94

Capítulo 05 – Símbolos básicos de soldagem

Os Símbolos padronizados são usados para indicar a localização, detalhes do chanfro e outras informações de operações de soldagem em desenhos de engenharia. Existem sistemas de símbolos de soldagem desenvolvidos em normas de diferentes países. No Brasil, o sistema mais usada é o da American Welding Society, através de sua norma AWS A2.4, Symbols for Welding and Nondestructive Testing. Contudo, símbolos baseados em normas de outros países são, também, usados. Como estes símbolos são similares aos da AWS, mas apresentam diferenças em detalhes, isto pode levar à interpretação errada de desenhos. Um símbolo completo de soldagem consiste dos seguintes elementos:

• Linha de referência (sempre horizontal), • Seta,

• Símbolo básico da solda, • Dimensões e outros dados, • Símbolos suplementares, • Símbolos de acabamento,

• Cauda, e

• Especificação de procedimento, processo ou outra referência,

A Figura 149 mostra a notação da simbologia de soldagem.

Fonte: http://demet.eng.ufmg.br/wp-content/uploads/2012/10/terminologia.pdf

95

O símbolo básico da solda indica o tipo de solda e chanfro que serão usados. A figura 150 mostra os símbolos básicos mais comuns.

Fonte: http://demet.eng.ufmg.br/wp-content/uploads/2012/10/terminologia.pdf

Figura 150 – Notação da simbologia dos chanfros e tipo de solda

As Figuras 151 e 152 ilustram as aplicações e interpretações dos símbolos de

soldagem.

Figura 151 – Interpretação da notação do tipo de filete e lado da solda.

Figura 152 – Interpretação da notação do tipo de filete sua geometria

96

Figura 153 – Interpretação da simbologia de soldagem

A Figura 154 mostra os símbolos complementares utilizados na notação dos

processos de soldagens.

97

A Figura 155 mostra as características dimensionais do chanfro de solda.

Figura 155 - Características dimensionais do chanfro de solda

A Figura 156 mostra a terminologia das dimensões e regiões da solda.

Figura 156 - Terminologia das dimensões e regiões da solda

A Figura 157 ilustra os tipos de juntas utilizadas nos processos de soldagem.

98 Representação da Localização de Solda.

Uma solda, cujo comprimento seja menor que o comprimento disponível da junta, e cuja localização seja importante, deverá ser representada no desenho, conforme ilustrações feitas nas figuras 158, 159 e 160.

Figura 158 – Representação das soldas combinadas intermitentes e contínuas

em um único lado

Figura 159 – Representação das soldas combinadas intermitente de um lado e contínua do