UNIVERSIDADE DE TRÁS-OS-MONTES E ALTO DOURO

DISSERTAÇÃO DE MESTRADO EM ENGENHARIA CIVIL

ESTUDO DO POTENCIAL DE APLICAÇÃO DE RESÍDUOS TÊXTEIS EM ELEMENTOS DE BETÃO LEVE

Leandro José Rodrigues Magalhães

Orientador: Prof. Doutora Ana Cristina Briga de Sá Coorientador: Prof. Doutor Jorge Tiago Queirós da Silva Pinto

Dissertação submetida à Universidade de Trás-os-Montes e Alto Douro para cumprimento dos requisitos necessários à obtenção do grau de Mestre em Engenharia Civil, realizada sob orientação científica da Professora Doutora Ana Cristina Briga de Sá, Professora Auxiliar, e do Professor Doutor Jorge Tiago Queirós da Silva Pinto, Professor Auxiliar, ambos do Departamento de Engenharias, da Escola de Ciências e Tecnologia da Universidade de Trás-os-Montes e Alto Douro, de acordo com o disposto

UNIVERSIDADE DE TRÁS-OS-MONTES E ALTO DOURO

DISSERTAÇÃO DE MESTRADO EM ENGENHARIA CIVIL

ESTUDO DO POTENCIAL DE APLICAÇÃO DE RESÍDUOS TÊXTEIS EM ELEMENTOS DE BETÃO LEVE

Leandro José Rodrigues Magalhães Nº 30398

Constituição do Júri:

Presidente: Prof. Doutora Cristina Madureira dos Reis

Vogais: Prof. Doutora Débora Rodrigues de Sousa Macanjo Ferreira

DEDICATÓRIA

AGRADECIMENTOS

Este espaço é dedicado a todos aqueles que contribuíram, directa ou indirectamente, para a conclusão do meu percurso académico, não posso deixar de manifestar todo o meu agradecimento e apreço.

Aos Professores Doutores Ana Cristina Briga de Sá e Jorge Tiago Queirós da Silva Pinto, pela excelente orientação, fornecimento de conhecimentos e tempo disponibilizado para a elaboração deste trabalho de investigação.

Ao técnico de laboratório, Sr. Xavier, por todo o companheirismo e ajuda prestada ao longo deste longos meses de trabalho.

Ao Engenheiro António Vallejo Paes, pela sua amizade e pelos sábios palpites que me deu durante a elaboração deste trabalho.

À minha amiga Lina Cruz, pelo apoio, paciência e motivação que me deu durante toda a realização do meu trabalho.

A todos os meus amigos, especialmente ao José Taveira, Emanuel Soares, Fábio Giroto, Nuno Ferreira e André Moutela, pela força e amizade incondicional que me deram ao longo destes anos de faculdade.

À minha prima e madrinha, Cristina Sarmento, por toda a ajuda e carinho que sempre me deu ao longo do meu percurso académico.

Aos meus pais, por todo o amor, valentia e coragem que sempre me transmitiram ao longo da minha vida, tornando possível a conclusão da minha formação académica. A eles dedico este trabalho.

RESUMO

A indústria da construção tem contribuído para o impacto nefasto que o nosso planeta tem sofrido ao longo destes anos. O fabrico do betão requer a extracção de matérias-primas sendo este processo altamente prejudicial ao ambiente e de elevado custo de produção. O consumo de energia, as emissões atmosféricas originadas, as emissões de ruído e os consumos de água, têm levado esta indústria a procurar soluções diferentes e mais sustentáveis, utilizando e reutilizando diversos materiais e resíduos.

Pretende-se com esta Dissertação contribuir para o conhecimento neste domínio, tendo como objectivo estudar a possibilidade da reutilização de um resíduo têxtil no fabrico de elementos de betão leve.

Foram estudadas e optimizadas diferentes misturas com a incorporação do referido resíduo, tendo sido posteriormente realizadas placas e blocos para possível utilização em elementos interiores, tais como paredes divisórias ou revestimentos interiores. Os provetes foram fabricados com diferentes dimensões e todos eles apresentaram elevada leveza e integridade, alcançando valores de massa específica que rondam os 550kg/m³. Após a obtenção das placas e dos blocos, foram realizados diferentes ensaios sobre eles para analisar algumas das suas propriedades físicas e mecânicas.

As placas apresentaram um comportamento favorável à furação, ao corte e à resistência ao fogo. O teor de absorção de água por capilaridade nos blocos apresentou-se elevado, mas tal obapresentou-servação não apresentou-se considerou negativa devido ao facto da sua possível utilização ser em elementos interiores. A análise ao comportamento térmico apresentou uma boa fiabilidade de valores e foi possível calcular o coeficiente de condutividade térmica de todos os blocos ensaiados, foram ainda registados vários termogramas com o objectivo de analisar as temperaturas superficiais e complementar o ensaio realizado. O teste de resistência à compressão não apresentou valores de rotura tendo existido continuamente absorção de carga, no final os blocos apresentaram ainda capacidade de resiliência.

Palavras-chave: betão leve, resíduo têxtil, placas e blocos, propriedades físicas

ABSTRACT

The construction industry has been contributing to the nefarious impact our planet has been suffering throughout this years. Concrete manufacturing requires the extraction of raw materials, a process highly hazardous to the environment and expensive. The energy consumption, atmospheric gas emissions and water requirements have led the industry to search for different solutions, by utilizing and reusing several materials and wastes.

This dissertation intends to contribute to the knowledge in this domain, with the goal to study the possibility of the reutilization of a textile waste in the manufactory process of lightweight concrete.

Different mixtures with the fore mentioned textile waste were studied and optimized, which were used to make blocks and plates for possible utilization in interior elements, such as partition walls and indoor coatings. The samples were manufactured with different dimensions and all of them presented high lightness and integrity, reaching specific mass values of approximately 550kg/m3. After obtaining the plates and blocks, several tests were used to analyse its physical and mechanical properties.

The plates presented behaviour compliant to drilling, cutting and fire resistance. Water absorption content by capillarity was high, but due to its possible utilization in interior elements, such observation was not deemed negative. Thermal behaviour analyses presented high reliability of values and the coefficient of thermal conductivity of all blocks was determined, with several thermograms being registered with the purpose of analysing surface temperatures and to compliment the test. The compression resistance test didn’t present breaking values and showed continuous charge absorption, in the end all blocks exhibited high resilience capacity.

Keywords: lightweight concrete, textile waste, blocks and plates, physical and

ÍNDICE GERAL

DEDICATÓRIA ... V AGRADECIMENTOS ... VII RESUMO ... IX ABSTRACT ... XI ÍNDICE GERAL ... XIII ÍNDICE DE TABELAS ... XVII ÍNDICE DE GRÁFICOS ... XIX ÍNDICE DE FIGURAS ... XXI

1. INTRODUÇÃO ... 1

1.1. Enquadramento ... 3

1.2. Objectivos ... 4

1.3. Metodologia ... 4

1.4. Organização ... 5

2. RESÍDUOS UTILIZADOS EM MATERIAIS DE CONSTRUÇÃO ... 7

2.1. Introdução ... 9 2.2. Os Resíduos Utilizados ... 9 2.2.1. Fibras Têxteis ... 9 2.2.2. Partículas de Madeira ... 10 2.2.3. Pó de Alumínio ... 11 2.2.4. Resíduos de Couro ... 12 2.2.5. Poliestireno Expandido ... 13 2.3. O Betão Leve ... 14 2.4. Considerações Finais ... 16

3.1. Introdução ... 19

3.2. O Resíduo Têxtil Utilizado ... 19

3.3. Fabrico dos Provetes ... 21

3.3.1. Dimensões Adoptadas ... 21

3.3.2. Misturas Utilizadas ... 24

3.4. Análise e Discussão de Resultados ... 31

3.5. Considerações Finais ... 39

4. ENSAIOS DE CORTE, FURAÇÃO E REACÇÃO AO FOGO ... 41

4.1. Introdução ... 43

4.2. Ensaios de Corte e de Furação ... 43

4.2.1. Procedimento Experimental ... 43

4.2.2. Análise e Discussão dos Resultados ... 45

4.3. Ensaio de Reacção ao Fogo ... 46

4.3.1. Procedimento Experimental ... 46

4.3.2. Análise e Discussão dos Resultados ... 47

4.4. Considerações Finais ... 48

5. ENSAIO DE COMPORTAMENTO TÉRMICO ... 49

5.1. Introdução ... 51

5.2. Procedimento Experimental ... 51

5.2.1. Caracterização do caso de estudo ... 51

5.2.2. Equipamento utilizado ... 54

5.2.3. Termofluxímetro ... 55

5.2.4. Sensores de temperatura superficial ... 56

5.2.5. Termohigrómetro ... 57

5.2.6. Software utilizado ... 57

5.3. Análise e Discussão de Resultados ... 60

5.3.1. Temperaturas Interior e Exterior ... 60

5.3.2. Temperaturas Superficiais ... 61

5.3.3. Fluxos de Calor ... 63

5.3.4. Coeficientes de Transmissão Térmica ... 64

5.3.5. Termografia ... 66

5.4. Considerações Finais ... 73

6. ENSAIO DO TEOR DE ABSORÇÃO DE ÁGUA POR CAPILARIDADE ... 75

6.1. Introdução ... 77

6.2. Procedimento Experimental ... 77

6.3. Análise e Discussão de Resultados ... 79

6.4. Considerações Finais ... 80

7. ENSAIO DE COMPRESSÃO ... 81

7.1. Introdução ... 83

7.2. Procedimentos Experimentais ... 83

7.2.1. Equipamentos ... 83

7.2.2. Procedimento de ensaio para os provetes C com 10×10×9cm³. ... 85

7.2.3. Procedimento de ensaio para os blocos C com 28×14×9,5cm³. ... 87

7.3. Análise e Discussão de Resultados ... 88

7.4. Considerações Finais ... 93

8. CONCLUSÕES FINAIS E TRABALHOS FUTUROS ... 95

8.1. Conclusões Finais ... 97

8.2. Trabalhos Futuros ... 99

ÍNDICE DE TABELAS

Tabela 1 - Classificação do betão segundo a NP EN 206-1. [8] ... 14

Tabela 2 - Classificação do betão leve segundo a NP EN 206-1. [8] ... 14

Tabela 3 - Composições adoptadas nas placas A com 25×25×3,5cm³. ... 26

Tabela 4 - Composições adoptadas nos blocos B com 60×25×10cm³. ... 28

Tabela 5 - Composições iniciais adoptadas nos blocos C com 28×14×9,5cm³. ... 28

Tabela 6 - Composições optimizadas e fabricadas em diferentes dias. ... 28

Tabela 7 - Composições optimizadas e fabricadas no mesmo dia. ... 29

Tabela 8- Composição adoptada na placa D com 100×50×3cm³. ... 30

Tabela 9 - Massa das placas A ao longo do tempo de cura. ... 31

Tabela 10 - Massa específica das placas A, ao final de 72 dias de secagem. ... 32

Tabela 11 - Massa dos blocos B ao longo do tempo de secagem. ... 33

Tabela 12 - Massa específica dos blocos B, ao final de 72 dias de secagem. ... 34

Tabela 13 - Massa dos blocos C ao longo do tempo de cura... 34

Tabela 14 - Massa dos blocos C fabricados em dias distintos. ... 35

Tabela 15 - Massa dos blocos C fabricados no mesmo dia. ... 36

Tabela 16 - Massa específica dos blocos C fabricados em dias distintos, ao final de 48 dias. ... 37

Tabela 17 - Massa específica dos blocos C fabricados no mesmo dia, ao final de 48 dias. ... 37

Tabela 18 - Massa da placa D ao longo do tempo de secagem. ... 38

Tabela 19 - Massa específica da placa D, ao final de 48 dias. ... 38

Tabela 20 - Temperaturas Interior e Exterior (°C). ... 61

Tabela 21 - Valores de resistência térmica dos blocos. ... 66

Tabela 22 - Parâmetros utilizados na recolha dos termogramas. ... 66

Tabela 23 - Parâmetros utilizados em termografia nos diferentes casos de estudo. ... 66

Tabela 25 - Temperaturas superficiais registadas no exterior do local de ensaio (°C). . 72

Tabela 26 - Resultados do ensaio de comportamento térmico. ... 73

Tabela 27 - Pesos dos blocos durante o ensaio (g). ... 79

Tabela 28 - Percentagens de absorção de água por capilaridade dos blocos. ... 79

Tabela 29 - Massa dos provetes após secagem em câmara de cura. ... 85

Tabela 30 - Variação das dimensões dos provetes 10×10×9cm³. ... 89

ÍNDICE DE GRÁFICOS

Gráfico 1 – Processo de secagem das placas A. ... 32

Gráfico 2 – Processo de secagem dos blocos B... 33

Gráfico 3 – Processo de secagem dos blocos C... 35

Gráfico 4 - Tempos de secagem dos blocos C fabricados em dias distintos. ... 36

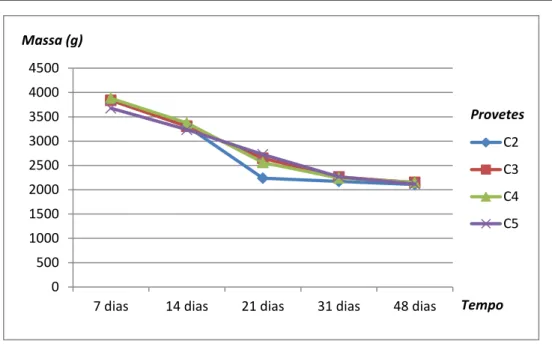

Gráfico 5 - Tempos de secagem dos provetes C fabricados no mesmo dia. ... 37

Gráfico 6 – Processo de secagem da placa D. ... 38

Gráfico 7 - Temperaturas Interior e Exterior. ... 61

Gráfico 8 - Temperaturas Superficiais... 62

Gráfico 9 - Fluxos de Calor. ... 64

Gráfico 10 - Coeficientes de Transmissão Térmica. ... 65

Gráfico 11 - Temperaturas superficiais no interior do local de ensaio. ... 71

Gráfico 12 - Temperaturas superficiais no exterior do local de ensaio. ... 72

Gráfico 13 - Percentagens da absorção de água por capilaridade. ... 80

Gráfico 14 - Relação força-deslocamento dos provetes B e D. ... 90

ÍNDICE DE FIGURAS

Figura 1 - a) Conjunto de placas interiores “Viroc”, b) Conjunto de placas exteriores

“Viroc”. [4] ... 11

Figura 2 - a) Bloco para paredes exteriores “Ytong”, b) Bloco para paredes interiores “Ytong”. [5] ... 12

Figura 3 - Blocos fabricados com resíduos de couro. [6] ... 13

Figura 4 - a) Bloco de betão leve “Betcel”, b) Enchimento de laje com betão leve “Betcel”. [7] ... 14

Figura 5 - Pavilhão de Portugal, Lisboa. [1]... 15

Figura 6 - Construção do estádio San Mamés. [10] ... 15

Figura 7 - Medidor de humidade DHT-2 KFG... 20

Figura 8 - a) Resíduo têxtil com dimensões de origem, b) Resíduo têxtil cortado com aresta máxima de 3cm. ... 21

Figura 9 – a) e b) Molde da placa com 25×25×3,5cm³. ... 22

Figura 10 - a) e b) Molde do bloco com 60×25×10cm³. ... 22

Figura 11 - a) e b) Molde do bloco com 28×14×9,5cm³. ... 23

Figura 12 – Molde da placa com 100×50×3cm³. ... 24

Figura 13 - Constituintes da mistura... 24

Figura 14 - a) Preparação da calda de cimento, b) Resíduo têxtil embebido em calda de cimento, c) Pormenor da mistura obtida. ... 25

Figura 15 - a) Face irregular das placas A, b) Face regular das placas A, c) Pormenor da espessura da placa A3. ... 26

Figura 16 - a) Bloco B1, b) Bloco B2, c) Bloco B3. ... 27

Figura 17 - a) Face irregular dos blocos C, b) Face regular do bloco c, c) Pormenor da face regular do bloco C, d) Pormenor de vazios nos blocos C. ... 29

Figura 19 - a) Conjunto de furos realizados na placa, b) Pormenor da colocação do parafuso na superfície regular, c) Pormenor do furo na superfície irregular, d) Pormenor da colocação do parafuso com bucha na superfície irregular. ... 44 Figura 20 - a) Máquina de corte, b) Primeiro corte efectuado nas placas, c) Cortes efectuados no ensaio, d) Pedaço de placa proveniente do corte. ... 45 Figura 21 - a) Ensaio de reacção ao fogo na placa A1, b) Ensaio de reacção ao fogo na placa A3, c) Zona afectada pela chama na placa A1, d) Zona afectada pela chama na placa A3. ... 47 Figura 22 - a) Preparação do painel, b) Colocação do bloco no painel, c) Pormenor da saliência do bloco no painel, d) Painel finalizado. ... 52 Figura 23 - Esquema da colocação dos painéis nos vãos das janelas (cm). ... 53 Figura 24 - a) Colocação dos painéis a ensaiar nos vãos das janelas (vista interior), b) Painéis selados com poliuretano, c) Resultado final, vista interior, d) Resultado final, vista exterior. ... 53 Figura 25 - Equipamento utilizado no ensaio de comportamento térmico. ... 54 Figura 26 - Termofluxímetro. [13] ... 55 Figura 27 - Termofluxímetros colocados nos provetes. ... 56 Figura 28 - Sensores colocados nos provetes. ... 56 Figura 29 – a) Sonda de temperatura, b) Sonda de humidade, c) Datalogger. ... 57 Figura 30 - Câmara de termografia... 58 Figura 31 - Termogramas registados às 10 horas em a) B1 interior, b) B2 interior, c) B3 interior, d) B1 exterior, e) B2 exterior, f) B3 exterior. ... 67 Figura 32 - Termogramas registados às 14 horas em a) B1 interior, b) B2 interior, c) B3 interior, d) B1 exterior, e) B2 exterior, f) B3 exterior. ... 68 Figura 33 - Termogramas registados às 18 horas em a) B1 interior, b) B2 interior, c) B3 interior, d) B1 exterior, e) B2 exterior, f) B3 exterior. ... 69 Figura 34 - Termogramas registados às 22 horas em a) B1 interior, b) B2 interior, c) B3 interior, d) B1 exterior, e) B2 exterior, f) B3 exterior. ... 70

Figura 35 - a) Marcação de 0,5cm nos provetes, b) Provetes colocados no recipiente, c) Colocação de água até à marca de 0,5cm, d) Ascensão capilar ao final de 3 horas, e) Ascensão capilar ao final de 24 horas. ... 78 Figura 36 - Prensa de compressão, 50KN. ... 84 Figura 37 - Pórtico de reacção, 100KN. [15] ... 84 Figura 38 - a) Marcação dos provetes no bloco C2, b) Marcação dos provetes no bloco C5. ... 86 Figura 39 - a) Provetes obtidos após o corte dos blocos (A, B, C, D), b) Pormenor das faces cortadas dos provetes obtidos. ... 86 Figura 40 - a) Provete A na prensa de compressão, b) Provete B no pórtico de reacção. ... 87 Figura 41 - a) Conjunto de blocos a ensaiar, b) Bloco C6 antes do ensaio. ... 88 Figura 42 - a) Deformação do provete B após ensaio de compressão, b) Diferença de dimensões dos provetes antes e após o ensaio. ... 90 Figura 43 - a) Deformação encontrada após o ensaio, b) Pormenor lateral da deformação encontrada. ... 92

1.1. Enquadramento

A indústria da construção tem contribuído negativamente nos impactos ambientais que o nosso planeta tem sofrido. A elevada utilização de recursos naturais, o elevado consumo de energia e a consequente emissão de gases de efeito de estufa têm levado a uma preocupante deterioração ambiental.

Tem então surgido nos últimos anos uma forte preocupação com o meio ambiente, de tal forma que se tem vindo a investir cada vez mais no aumento da sustentabilidade. O conceito de sustentabilidade surgiu com a necessidade de não comprometer e preservar os recursos naturais existentes para as gerações futuras. [1]

Em todo o mundo, a procura contínua de soluções construtivas optando por materiais de construção verdes (renovável, local e abundante) e adaptando e escolhendo métodos e técnicas de baixa tecnologia, são algumas práticas que já deram bons resultados e têm sido centro de atenção neste contexto. Por exemplo, em Portugal, os materiais de isolamento térmico mais aplicados na construção são o poliestireno expandido, o poliestireno extrudido, os painéis de granulado de cortiça expandida, a espuma de poliuretano e as lãs minerais. Existem também propostas de uso de outros diferentes materiais, tais como resíduos de produtos agrícolas e resíduos têxteis de fios de lã. [2]

No norte de Portugal a indústria têxtil encontra-se fortemente implementada. Os resíduos resultantes desta indústria podem ser utilizados noutras indústrias resultando em benefícios económicos, ambientais e sustentáveis. [2]

Deste modo, pretende-se assim dar continuidade ao estudo de novas técnicas de soluções construtivas, reutilizando um material considerado como desperdício e abundante na indústria têxtil. O resíduo têxtil em uso foi devidamente caracterizado, e depois foi estudada a sua incorporação em caldas de cimento, fabricando placas e blocos com as misturas alcançadas. O objectivo é conhecer a possibilidade de introdução deste resíduo no fabrico de placas de revestimento ou blocos de alvenaria interior, dando assim mais um contributo para o conhecimento neste domínio.

1.2. Objectivos

O principal objectivo desta dissertação consiste em estudar e verificar o potencial de aplicação de um resíduo têxtil no fabrico de produtos para a construção de elementos de compartimentação e de revestimento.

Pretende-se caracterizar de forma mais concisa e detalhada o resíduo têxtil em estudo e de seguida realizar várias misturas à base de resíduo com calda de cimento. Estas misturas serão fabricadas com resíduos com diferentes dimensões pretendendo alcançar placas e blocos no sentido de avaliar de que forma estes produtos poderão ser utilizados em elementos construtivos interiores, blocos de alvenaria ou placas de revestimento.

Ficou ainda definido que após o processo de fabrico dos provetes, estes seriam alvo de vários ensaios que possibilitassem conhecer concretamente as suas propriedades físicas e mecânicas. Sendo eles: o ensaio de comportamento térmico, o ensaio de determinação do teor de absorção de água por capilaridade, o ensaio de compressão, o ensaio de reacção ao fogo, e o ensaio à furação e ao corte.

1.3. Metodologia

No desenvolvimento desta dissertação foi necessário realizar as seguintes tarefas: Elaborar uma revisão bibliográfica acerca de trabalhos que investigaram a utilização de resíduos no fabrico de materiais de construção.

Conhecer e caracterizar sucintamente o resíduo têxtil aqui utilizado na tentativa do fabrico de placas e blocos à base de tecido;

Realizar em laboratório uma série de misturas à base de resíduo, descrevendo detalhadamente os procedimentos utilizados, estudando o comportamento das amostras obtidas e analisando as propriedades físicas encontradas.

materiais propostos, observar e analisar os resultados obtidos e tecer algumas conclusões.

1.4. Organização

A presente dissertação está dividida em oito capítulos.

No Capítulo I é feito o enquadramento do tema, são apresentados os objectivos a alcançar no trabalho e a metodologia que se adoptou para a sua realização, é feita também uma breve descrição dos capítulos existentes.

No Capítulo II, são identificados alguns dos resíduos utilizados no fabrico de materiais de construção, estes materiais apostam em técnicas e resíduos diferentes no seu fabrico e são utilizados em diversos cenários construtivos.

No Capítulo III, é apresentado o resíduo têxtil utilizado no trabalho desenvolvido nesta dissertação e é realizado um ensaio sobre o referido resíduo, procurando conhecer melhor as suas propriedades e características. São identificadas as dimensões adoptadas no fabrico de placas e blocos à base de resíduo têxtil, são apresentadas e optimizadas as composições das misturas de resíduo com calda de cimento, os procedimentos utilizados no seu fabrico e os resultados obtidos;

No Capítulo IV, são apresentados os ensaios de corte, de furação e de reacção ao fogo nas placas obtidas no capítulo anterior, os procedimentos adoptados nos ensaios são descritos e, por fim, observados e analisados os resultados obtidos.

No Capítulo V, é apresentado o ensaio de comportamento térmico utilizando os blocos fabricados com maiores dimensões, de forma a conhecer o comportamento térmico e o valor do coeficiente de transmissão térmica de cada um dos provetes em estudo, sendo no final analisados e discutidos os resultados obtidos. Neste capítulo, é ainda realizada uma análise termográfica com o objectivo de complementar o ensaio realizado anteriormente.

No Capítulo VI, é apresentado o ensaio de absorção de água por capilaridade numa série de blocos fabricados com menores dimensões, no final serão observados e analisados os resultados obtidos.

No Capítulo VII, é descrito o ensaio de compressão nos restantes blocos de menores dimensões, de forma a conhecer o comportamento e a resistência à compressão dos provetes obtidos, os resultados finais serão alvo de análise e discussão.

Por fim, no Capítulo VIII, são apresentadas as conclusões finais acerca de todo o trabalho desenvolvido, procurando estudar a possibilidade da introdução destes resíduos em elementos de compartição e revestimento, tentando seguir com esta investigação em trabalhos futuros.

2.1. Introdução

Neste capítulo é realizada uma pesquisa acerca da introdução de vários tipos de resíduos em diferentes materiais utilizados na construção. Seguindo a perspectiva de construção sustentável, o objectivo é saber que tipos de resíduos já são utilizados ou se encontram em fase de estudo como soluções sustentáveis e atractivas. O estudo da introdução destes resíduos em diferentes soluções construtivas, pretende enriquecer os conhecimentos acerca da variabilidade de resíduos já utilizados, e qual o tipo de materiais onde estes são incorporados. Foi ainda realizada uma breve revisão bibliográfica sobre o betão leve, de forma a conhecer quais os constituintes utilizados no seu fabrico e onde é feita a sua aplicação.

Esta pesquisa tornou possível conhecer uma vasta variabilidade de resíduos, tais como fibras têxteis, pequenas partículas de madeira, pó de alumínio, poliestireno expandido, e ainda resíduos de couro. Os materiais onde se inserem estes resíduos foram alvo de estudo, com o objectivo de saber quais as suas características e qual a sua aplicação em obra.

2.2. Os Resíduos Utilizados 2.2.1. Fibras Têxteis

Procurando dar continuidade aos trabalhos de pesquisa com o objectivo de investigar o potencial da introdução de resíduos na construção, encontrou-se um trabalho que estuda a introdução de resíduos têxteis no reforço de argamassas de revestimento, [3].

Neste trabalho desenvolvido, utilizaram-se fibras têxteis resultantes dos desperdícios da indústria têxtil. Numa primeira fase foi caracterizada a fibra têxtil em estudo tendo sido concluído que a sua composição era de 70% de algodão e 30% de acrílico.

Após a sua caracterização foram realizadas várias amostras de argamassa de revestimento reforçado. Utilizaram-se dois comprimentos diferentes de fibra têxtil (2cm e 4cm) e realizaram-se cinco misturas com diferentes percentagens deste resíduo.

Depois de fabricar as diferentes amostras, foi feita uma experiência preliminar que permitiu confirmar a aplicabilidade desta argamassa em paredes de alvenaria de tijolo. Esta experiência confirmou a adesão aceitável e a dispersão adequada por parte das amostras fabricadas, e permitiu ainda monitorizar o comportamento destas em diferentes condições climáticas durante seis meses.

Durante este período de tempo, as amostras de argamassa foram também sujeitas paralelamente, a testes de flexão e compressão. Estes testes levaram à conclusão de que o comportamento mecânico deste material pode aumentar, com fins não estruturais, de acordo com o aumento do teor de fibras têxteis.

Num cenário de construção, este trabalho desenvolvido mostra-nos resultados positivos em relação a uma possível mistura de fibras têxteis em argamassas de revestimento, incentivando pesquisas adicionais sobre este assunto. [3]

2.2.2. Partículas de Madeira

A introdução deste resíduo encontrou-se nas placas tipo “Viroc”. Estas placas são um material constituído por pequenas partículas de madeira e cimento, utilizado em revestimentos tanto no interior como no exterior. Estas oferecem uma vasta versatilidade na sua aplicação, podendo ser aplicadas em fachadas, paredes, pavimentos, tectos falsos, design de interiores, etc. As suas vantagens são inúmeras, destacando-se as boas características de isolamento acústico, de fácil instalação podendo ser furado, cortado e lixado, é impermeável à água e é também um bom isolante térmico.

Estas placas geralmente têm dimensões na ordem dos três metros de comprimento, um metro e vinte cinco de largura, e uma espessura que varia entre os oito e os trinta e dois milímetros de espessura. [4]

Na Figura 1, podem-se observar um conjunto de placas fabricadas à base de pequenas partículas de madeira. Em a) encontra-se um conjunto de placas utilizadas em revestimentos interiores, e em b) um conjunto de placas impermeáveis à água e utilizadas no exterior.

a) b)

Figura 1 - a) Conjunto de placas interiores “Viroc”, b) Conjunto de placas exteriores “Viroc”. [4]

2.2.3. Pó de Alumínio

A introdução do pó de alumínio encontrou-se nos blocos tipo “Ytong”. Estes blocos são um material constituído por areia, cal, cimento e uma pequena porção de pó de alumínio. Este pó faz com que exista um aumento do volume da massa em mistura proporcionando assim um material mais leve mas igualmente resistente. São utilizados em todo o tipo de construção, seja em paredes interiores ou exteriores.

Este material é dos casos com mais sucesso no mercado mundial de betões. Estes blocos conseguem ser 75% mais leves que os restantes betões encontrados no mercado, são de rápido manuseamento o que torna a sua instalação muito simples e eficaz, e oferecem também grandes propriedades de isolamento térmico e acústico. [5]

Na Figura 2, encontram-se ilustrados dois exemplos de blocos fabricados com pó de alumínio. Em a) encontramos um bloco para paredes exteriores e em b) um bloco para paredes interiores.

a) b)

Figura 2 - a) Bloco para paredes exteriores “Ytong”, b) Bloco para paredes interiores “Ytong”. [5]

2.2.4. Resíduos de Couro

Durante as pesquisas efectuadas foi também encontrado um caso que suscitou bastante interesse e atenção. Desenvolvido recentemente no Brasil, os blocos fabricados à base de resíduos de couro “Couroecol”, são mais um caso de ambição na perspectiva da sustentabilidade na construção.

Este projecto surgiu devido à elevada quantidade de resíduos de couro existentes no estado de São Paulo, principalmente nas indústrias de calçado. Este produto resulta da trituração do couro através das tecnologias utilizadas na reciclagem de garrafas PET, após isto não é necessário cimento e areia mas apenas uma cola comum concentrada, originando uma forte economia de água, cimento e areia.

Este material é bastante leve comparado com os betões leves utilizados convencionalmente, é seguro em termos de resistência à compressão, oferece boas características térmicas, acústicas e de resistência ao fogo, e é ainda um produto com beleza natural, não necessitando de ser pintado depois de aplicado. [6]

Na Figura 3 é possível observarem-se os blocos fabricados à base de resíduos de couro.

Figura 3 - Blocos fabricados com resíduos de couro. [6]

2.2.5. Poliestireno Expandido

Apesar de não ser um resíduo, a introdução do poliestireno expandido no betão leve vem também de encontro com a problemática aqui em estudo. O material encontrado onde é utilizado o poliestireno expandido foi o betão leve “Betcel”. Este é um material constituído por poliestireno expandido (EPS), água e cimento, a sua produção e o seu tratamento em fábrica oferecem ao poliestireno expandido uma excelente adesão à água e ao cimento. Esta mistura de materiais resulta num betão muito leve, resistente e sem perigos de segregação.

Quanto às principais vantagens deste produto destacam-se a muito baixa massa volúmica, a sua instalação e aplicação é facilmente bombeável, é um excelente isolante térmico e acústico, resistente ao fogo, e acima de tudo é um material que promove a sustentabilidade do ambiente, valoriza o aproveitamento do EPS e promove a eficiência energética dos edifícios. É utilizado principalmente no enchimento de pavimentos, na regularização e no isolamento entre pisos, e é também aplicado em coberturas, terraços e varandas. [7]

Na Figura 4, é possível observar um pequeno bloco de betão leve fabricado com poliestireno expandido e também um dos tipos de aplicação deste material, através de sistema de bombagem.

a) b)

Figura 4 - a) Bloco de betão leve “Betcel”, b) Enchimento de laje com betão leve “Betcel”. [7]

2.3. O Betão Leve

O betão leve é constituído por água, cimento, areia fina e um agregado leve. Geralmente aplica-se argila expandida como agregado leve. É considerado como um betão de enchimento de lajes, para o fabrico de blocos de alvenaria e regularização de superfícies, é um material leve não utilizado para resistir a grandes cargas e esforços. [8] A NP EN 206-1 classifica e caracteriza os betões de acordo com a sua massa volúmica, como se pode observar nas Tabelas 1 e 2.

Tabela 1 - Classificação do betão segundo a NP EN 206-1. [8]

Designação do betão Massa volúmica absoluta (kg/m³)

Betão Leve ˂ 2000kg/m³

Betão de peso normal 2000 a 2800kg/m³

Betão Pesado ˃ 2800kg/m³

Tabela 2 - Classificação do betão leve segundo a NP EN 206-1. [8]

Classe de massa volúmica D1,0 D1,2 D1,4 D1,6 D1,8 D2,0

Massa volúmica (kg/m³) ˃ 800 e ≤ 1000 ˃ 1000 e ≤ 1200 ˃ 1200 e ≤ 1400 ˃ 1400 e ≤ 1600 ˃ 1600 e ≤ 1800 ˃ 1800 e ≤ 2000

Em relação ao betão corrente (de peso normal) o betão leve tem várias vantagens e desvantagens. Destacam-se pela positiva a redução do seu peso próprio que origina uma

térmica, acústica e a boa resistência ao fogo. Porém, é um betão com comportamento mecânico limitado, não é capaz de aguentar grandes cargas de compressão, e com custos de produção elevados, a extracção da matéria-prima para o fabrico deste tipo de betão é altamente prejudicial ao ambiente e envolve elevados custos de produção. [9]

Um dos casos mais conhecidos sobre a utilização do betão leve é o Pavilhão de Portugal, situado em Lisboa, Figura 5. Nesta obra foi utilizado este tipo de betão na construção da sua cobertura, de forma a reduzir as cargas permanentes e com isso a redução das forças horizontais exercidas nos apoios. [1]

Figura 5 - Pavilhão de Portugal, Lisboa. [1]

Outro caso conhecido onde foi utilizado este tipo de betão encontra-se na construção do novo estádio do Athletic Club Bilbao, San Mamés, em Espanha, Figura 6. Neste caso utilizou-se este tipo de betão no enchimento de espaços entre as paredes da cave e o solo, de forma a evitar um futuro abatimento do pavimento na estrutura do estádio. [10]

2.4. Considerações Finais

Neste capítulo foi possível conhecer alguns materiais utilizados na construção fabricados à base de resíduos. Quanto aos resíduos utilizados nestes materiais ficamos a saber que se utilizam fibras têxteis, pequenas partículas de madeira, pó de alumínio, poliestireno expandido (EPS) e resíduos de couro triturado, mostrando a variabilidade de resíduos que já são utilizados em materiais de construção ou ainda são casos de estudos preliminares sobre a sua aplicação.

É importante salientar que dos diversos materiais observados todos têm finalidades diferentes, com variados tipos de fabrico e aplicação, podendo ser utilizados para construção de paredes, enchimento de lajes, isolamentos térmicos e acústicos, etc.

Foi também possível conhecer algumas das características do betão leve e o agregado leve utilizado no seu fabrico.

O estudo realizado nesta dissertação baseia-se em muito na tentativa de fabricar uma mistura que possa de certa forma oferecer-nos certas características e qualidades encontradas nos casos estudados anteriormente.

3. DEFINIÇÃO DAS MISTURAS PARA REALIZAÇÃO DOS

PROVETES

3.1. Introdução

Todo o trabalho descrito neste terceiro capítulo foi realizado no Laboratório de Engenharia Civil da Universidade de Trás-os-Montes e Alto Douro. Aqui é identificado e caracterizado sucintamente o resíduo têxtil em estudo, é realizado um estudo prévio das dimensões a adoptar no fabrico de provetes de betão leve à base do referido resíduo, o porquê da sua escolha e de que forma se conseguiram utilizar as dimensões desejadas.

De seguida é descrito detalhadamente todo o processo de fabrico das misturas de betão leve à base de resíduo têxtil, quais os blocos e as placas obtidas e quais as características e comportamentos encontrados após o seu fabrico. É realizada uma recolha de dados sobre o tempo de cura e outras características encontradas nas placas e nos blocos, com o objectivo de discutir e analisar os resultados obtidos e conhecer de forma concreta os provetes fabricados. Após a obtenção de placas e blocos suficientes, serão realizados sobre estes uma série de ensaios para analisar algumas propriedades físicas e mecânicas, segundo as especificações de normas portuguesas e internacionais.

3.2. O Resíduo Têxtil Utilizado

O resíduo têxtil em estudo é uma malha resultante das sobras existentes nas fábricas de confecção têxtil. Visto que os tempos que decorrem são cada vez mais de maior preocupação ambiental, é importante salientar que os resíduos têxteis podem ser de origem animal ou vegetal, compostos principalmente por fibras naturais e artificiais. Este tipo de resíduos é abundante na Indústria Têxtil e pode ser reutilizado no fabrico de colchões e na indústria automóvel. Desta forma, considera-se existir potencial na reutilização deste resíduo noutras indústrias, estudando a introdução destas sobras como material de construção procurando benefícios económicos e ambientais.

Em [1], um dos trabalhos já realizados utilizando este tipo de resíduo (segundo a NP EN 1097-6 (Anexo A e C)), foi possível determinar a massa volúmica das partículas secas. Concluiu-se que o tecido em estudo apresenta uma massa volúmica no valor de 217kg/m³.

De forma a caracterizar aprofundadamente este tecido utilizou-se ainda um medidor de humidade DHT-2 KFG (Figura 7). Este aparelho mede instantaneamente o teor de humidade em fibras, fios e matérias têxteis, permitindo também obter numa escala de 0 a 100 a constituição têxtil, identificando as percentagens de algodão, lã, linho, poliéster, acrílico, etc. Este dispositivo é de alta precisão e determina estes dados através de sondas de agulha que medem a condutividade eléctrica do material.

A utilização deste equipamento permitiu identificar que o resíduo em estudo é composto por 70% de lã, 25% de viscose e 5% de elastano.

Figura 7 - Medidor de humidade DHT-2 KFG.

A lã é uma fibra natural de origem animal conhecida por ser um bom isolante térmico, que não sofre grande alteração da temperatura quando submetido ao sol. A viscose é uma fibra artificial fabricada a partir de árvores pouco resinosas ou da semente do algodão. Quanto ao elastano, é uma fibra sintética conhecida pela sua grande elasticidade e produzida através de produtos químicos [11].

O resíduo têxtil utilizado neste trabalho foi obtido através de uma fábrica têxtil e apresenta-se com o aspecto identificado na Figura 8 – a), sendo posteriormente cortado com uma aresta máxima de 3cm, dimensões definidas em [1], Figura 8 – b). Com base

no estudo feito anteriormente, estas dimensões serão mais uma vez as utilizadas no fabrico de provetes de betão leve à base de resíduo têxtil.

a) b)

Figura 8 - a) Resíduo têxtil com dimensões de origem, b) Resíduo têxtil cortado com aresta máxima de 3cm.

3.3. Fabrico dos Provetes 3.3.1. Dimensões Adoptadas

Após identificar o resíduo em estudo debruçou-se sobre o fabrico das placas e dos blocos. Visto que algumas dimensões de moldes escolhidas não existiam no laboratório foi necessário criar esses moldes com recurso a mão-de-obra especializada, para tal, pediu-se à carpintaria Monteiro Vouga, Lda. situada em Lamego que os fabricasse. Estes moldes foram fabricados exactamente com as medidas desejadas e em madeira de pinho.

A descrição dos tamanhos escolhidos é seguidamente apresentada e corresponde cronologicamente às misturas criadas com a respectiva dimensão do molde.

A. Molde da placa com 25×25×3,5cm³

Com base nos estudos realizados sobre as placas de cimento com pequenas partículas de madeira foi decidido tentar o fabrico de provetes com dimensões idênticas a estas, com isto pretende-se estudar a sua trabalhabilidade e saber como funciona o material em termos de integridade caso exista a possibilidade de utilização como uma placa de revestimento.

Na Figura 9 apresentam-se os moldes utilizados para o fabrico das placas.

a) b)

Figura 9 – a) e b) Molde da placa com 25×25×3,5cm³.

B. Molde do bloco com 60×25×10cm³

Este molde foi fabricado com a ajuda de mão-de-obra especializada. Decidiu-se realizar este molde para perceber como funciona o betão leve em estudo em bloco de dimensões idênticas às utilizadas nos blocos tipo “Ytong”. O objectivo é criar um material leve para a construção de paredes divisórias, onde não seja necessário garantir grande capacidade de carga mas sim boas características térmicas e acústicas.

Na Figura 10 pode-se observar o molde fabricado para a realização dos blocos desta dissertação.

C. Molde do bloco com 28×14×9,5cm³

Decidiu-se o fabrico de blocos com estas dimensões numa tentativa de criar provetes com o tamanho dos blocos utilizados na construção de alvenarias. Com estes provetes foi possível estudar a resistência mecânica e a absorção de água por capilaridade.

Nas Figura 11 encontra-se o molde em questão, que foi também fabricado com a ajuda de mão-de-obra especializada.

a) b)

Figura 11 - a) e b) Molde do bloco com 28×14×9,5cm³.

D. Molde da placa com 100×50×3cm³

Por último, utilizou-se novamente um molde já existente no Laboratório de Engenharia Civil (Figura 12). A utilização deste molde leva-nos a voltar ao estudo realizado anteriormente sobre as placas de cimento com pequenas partículas de madeira, mas desta vez com outro objectivo, utilizar uma mistura pelo menos semelhante à mistura utilizada na placa de menores dimensões, e verificar a questão da integridade e da leveza com um provete de maior esbelteza.

Figura 12 – Molde da placa com 100×50×3cm³.

3.3.2. Misturas Utilizadas

Neste subcapítulo serão descritos e ilustrados os processos de fabrico das misturas à base de resíduo têxtil, as composições adoptadas e o porquê da sua escolha.

Os componentes utilizados para o fabrico de provetes (água, cimento e tecido) apresentam-se de seguida na Figura 13. Para o fabrico das misturas à base de tecido criou-se uma calda de cimento, juntando água e cimento Portland de calcário Secil CEM II/B-L Classe 32,5N, depois foi introduzido o resíduo têxtil já com as dimensões adoptadas até se obter uma mistura homogénea, este procedimento pode-se observar na Figura 14.

a) b)

c)

Figura 14 - a) Preparação da calda de cimento, b) Resíduo têxtil embebido em calda de cimento, c) Pormenor da mistura obtida.

Após a realização das misturas procedeu-se ao fabrico dos provetes, colocando apenas descofrante nos moldes.

São então apresentadas as seguintes misturas em função dos tamanhos adoptados nos moldes:

A. Misturas das placas com 25×25×3,5cm³

No fabrico das placas com 25×25×3,5cm³ foram realizadas três composições diferentes. O provete A1 é realizado com as dimensões originais do tecido, enquanto A2 e A3 foram fabricados com as dimensões de 3cm de aresta máxima.

As quantidades de materiais utilizadas para realização das diferentes placas são apresentadas na Tabela 3.

Tabela 3 - Composições adoptadas nas placas A com 25×25×3,5cm³.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

A1 150 750 1500

A2 150 750 1500

A3 200 750 1500

São apresentadas algumas ilustrações das placas realizadas com estas composições e dimensões, através da Figura 15.

a) b)

B. Misturas dos blocos com 60×25×10cm³

No fabrico de blocos com 60×25×10cm³ foram também realizadas três misturas diferentes. A composição utilizada em B1 foi outrora utilizada em [1], em B2 reduziu-se a quantidade de cimento pois observou-se no provete anterior bastante segregação do cimento. Visto em B2 ainda existir segregação decidiu-se fabricar B3 com as mesmas quantidades, reduzindo apenas a quantidade de água, em busca de conseguir fabricar um provete com a menor segregação possível.

As quantidades de materiais utilizadas para realização dos diferentes blocos são apresentadas na Tabela 4, as ilustrações dos blocos realizados com estas composições e dimensões encontram-se na Figura 16.

a) b)

c)

Tabela 4 - Composições adoptadas nos blocos B com 60×25×10cm³.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

B1 1500 11250 11250

B2 1500 5625 11250

B3 1500 5625 10000

C. Misturas dos blocos com 28×14×9,5cm³

Para o fabrico destes blocos utilizaram-se inicialmente duas composições que se podem observar na Tabela 5. Em C1 utilizou-se a composição já utilizada em B2, enquanto em C2 a composição adoptada corresponde à utilizada em B3.

Tabela 5 - Composições iniciais adoptadas nos blocos C com 28×14×9,5cm³.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

C1 372 1397 2792

C2 372 1397 2483

Após observar as amassaduras obtidas verificou-se que o provete C2 apresentava melhor aspecto em termos de integridade e segregação, decidiu-se então realizar mais provetes com esta composição, de forma a obter as amostras suficientes para os ensaios a realizar posteriormente.

Inicialmente foram fabricadas mais três amostras com esta composição para a realização de um dos ensaios previstos, porém, estas não foram realizadas todas no mesmo dia, o que significa que as amostras não iriam ter todas o mesmo tempo de cura antes de serem ensaiadas.

Na Tabela 6 encontram-se as composições adoptadas e optimizadas que foram realizadas em dias diferentes.

Tabela 6 - Composições optimizadas e fabricadas em diferentes dias.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

C2 372 1397 2483

Visto que outro ensaio planeado necessitava de provetes com iguais tempos de cura, foram realizados em simultâneo mais quatro provetes com a mesma composição, como se observa na Tabela 7.

Tabela 7 - Composições optimizadas e fabricadas no mesmo dia.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

C6 356 1336 2375

C7 356 1336 2375

C8 356 1336 2375

C9 356 1336 2375

São apresentadas por último algumas ilustrações dos blocos realizados com estas composições e dimensões, através da Figura 17.

a) b)

c) d)

Figura 17 - a) Face irregular dos blocos C, b) Face regular do bloco c, c) Pormenor da face regular do bloco C, d) Pormenor de vazios nos blocos C.

D. Mistura da placa com 100×50×3cm³

Por fim, realizou-se ainda mais uma placa com uma composição igual às utilizadas nos provetes C, com o objectivo de tentar perceber o comportamento desta mistura com diferentes dimensões, sendo que o principal objectivo será perceber se esta composição mantém a mesma integridade quando confrontada com dimensões de maior esbelteza, de forma a permitir também comparar os resultados com os encontrados anteriormente em A.

Na Tabela 8 encontra-se a composição adoptada para esta placa. Tabela 8- Composição adoptada na placa D com 100×50×3cm³.

Provete Componentes

Tecido (g) Cimento (g) Água (g)

D 1382 5182 9212

São apresentadas de seguida algumas ilustrações da placa realizada com esta composição e dimensão, através da Figura 18.

a) b)

3.4. Análise e Discussão de Resultados

As placas e os blocos fabricados foram então observados e pesados continuamente durante semanas, de forma a perceber o seu comportamento e o seu tempo de secagem.

Nas tabelas, nos gráficos e nas figuras que se seguem, é possível encontrar informação relativa a este estudo.

A. Placas com 25×25×3,5cm³

É visível através da Tabela 9 e do Gráfico 1, que todos os provetes tendem a estabilizar o seu peso a partir dos 28 dias de secagem, em condições de laboratório, podendo assumir, desta forma, que ao final destes dias estas placas já podem ser utilizadas e se encontram em condições de ser física e mecanicamente testadas.

Ao final de 72 dias de cura a placa A1 apresentou uma massa de 961g, a placa A2 uma massa de 899g e a placa A3 uma massa de 1146g. Apesar de A1 e A2 terem exactamente a mesma composição, as respectivas massas diferem em 62g, isto deve-se ao facto da placa A1 ter sido realizada com as dimensões originais do tecido.

Na placa A3 utilizaram-se 200g de tecido na sua composição, na placa A2 utilizou-se menor quantidade de tecido, 150g. Ao final de 72 dias de secagem, a placa A3 apresenta uma massa maior, apresentando 247g a mais em relação à placa A2. Apesar da diferença de quantidade de tecido utilizado nestas duas composições, não se esperava uma diferença de massa tão grande entre estas duas placas.

Tabela 9 - Massa das placas A ao longo do tempo de cura.

Provete Massa dos provetes (g)

7 dias 14 dias 28 dias 48 dias 72 dias

A1 1795 1151 961 965 961

A2 1725 1150 899 903 899

Gráfico 1 – Processo de secagem das placas A.

De seguida, são apresentados na Tabela 10 os valores da massa específica das placas ao final de 72 dias de secagem. A placa A2 foi a que apresentou menor massa específica com um valor aproximado de 411kg/m³, e a placa A3 foi a que apresentou maior massa específica com um valor aproximado de 524kg/m³.

Tabela 10 - Massa específica das placas A, ao final de 72 dias de secagem.

Provete Massa (kg) Volume (m³) Massa específica (kg/m³)

A1 0,961 0,002188 439,21

A2 0,899 0,002188 410,88

A3 1,146 0,002188 523,77

B. Blocos com 60×25×10cm³

Através da Tabela 11, observa-se a disparidade da relação entre a massa do provete B1 em relação à massa dos provetes B2 e B3, o que se deve ao facto de ter sido utilizado o dobro da quantidade de cimento no primeiro em relação aos restantes dois blocos. O bloco B1, ao final de 72 dias de secagem, apresentou uma massa aproximada de 15,9kg. 0 500 1000 1500 2000 2500

7 dias 14 dias 28 dias 48 dias 72 dias

Massa (g) Tempo Provetes A1 A2 A3

Depois de se observar a segregação existente no bloco B1 foi então reduzido para metade a quantidade de cimento a utilizar no bloco B2. O bloco B2 apresentou no final do tempo de secagem uma massa aproximada de 8,7kg.

Após observar-se que a segregação nestes blocos ainda não estava colmatada decidiu-se optar por reduzir a quantidade de água na composição. Reduziu-se 1,25kg de água da composição utilizada em B2 e fabricou-se o bloco B3, após esta redução da água o bloco não apresentou qualquer segregação. O bloco B3 apresentou ao final de 72 dias de cura um peso aproximado de 8,3kg, uma diferença de 342g em relação a B2.

Tabela 11 - Massa dos blocos B ao longo do tempo de secagem.

Provete Massa dos provetes (g)

7 dias 14 dias 28 dias 48 dias 72 dias

B1 19460 17833 17302 16393 15886

B2 14151 10882 8906 8723 8691

B3 13078 9097 8763 8539 8349

No Gráfico 2, verifica-se mais uma vez, principalmente em B2 e B3, que a massa dos provetes tende a estabilizar a partir dos 28 dias de idade, podendo assim ser utilizados a partir desta data.

Gráfico 2 – Processo de secagem dos blocos B.

0 5000 10000 15000 20000 25000

7 dias 14 dias 28 dias 48 dias 72 dias

Massa (g) Tempo Provetes B1 B2 B3

De seguida, é apresentada na Tabela 12 a massa específica dos provetes ao final de 72 dias de secagem. O bloco B1 apresentou um valor de massa específica aproximadamente igual a 1059kg/m³, B2 um valor aproximadamente igual a 579kg/m³, e o bloco B3 foi o que apresentou, naturalmente, menor valor de massa específica ao final de 72 dias, com um valor aproximado de 557kg/m³.

Tabela 12 - Massa específica dos blocos B, ao final de 72 dias de secagem.

Provete Massa (kg) Volume (m³) Massa específica (kg/m³)

B1 15,886 0,015 1059,07

B2 8,691 0,015 579,40

B3 8,349 0,015 556,60

C. Blocos com 28×14×9,5cm³

Apesar do provete C2 ter sido fabricado com menor quantidade de água em relação ao provete C1, é visível através da Tabela 13, que inicialmente a diferença de massa é notória mas que ao final de 48 dias de secagem ambos têm uma massa muito semelhante. Ao final de 7 dias de secagem os blocos apresentam uma diferença de massa de 484g, sendo C1 o mais pesado pois foi fabricado com maior quantidade de água, mas ao final de 48 dias de secagem estes blocos apresentam apenas uma diferença de 14g.

Tabela 13 - Massa dos blocos C ao longo do tempo de cura.

Provete Massa dos provetes (g)

7 dias 14 dias 21 dias 31 dias 48 dias

C1 4329 3652 2223 2167 2093

C2 3845 3306 2237 2170 2107

Apesar da composição do provete C2 ter menor quantidade de água que a do provete C1, consegue-se observar também através do Gráfico 3, que ao final de 48 dias de secagem a massa dos provetes é muito semelhante, isto porque a água dos blocos acaba por sofrer evaporação e o valor das massas ao final de 48 dias apresentam valores muito próximos. É também facilmente visível que ao final de 21 dias de secagem a

Gráfico 3 – Processo de secagem dos blocos C.

Apresentam-se de seguida a massa dos restantes provetes realizados com a mesma composição, com importância em salientar que todos foram fabricados em dias distintos, anotando-se mais uma vez os seus pesos ao final dos dias de secagem já anotados em C2.

Ao final de 48 dias de secagem os blocos apresentaram uma massa média de 2,13kg, conforme se pode observar na Tabela 14.

Tabela 14 - Massa dos blocos C fabricados em dias distintos.

Provete Massa dos provetes (g)

7 dias 14 dias 21 dias 31 dias 48 dias

C2 3845 3306 2237 2170 2107

C3 3838 3303 2647 2261 2149

C4 3880 3371 2560 2241 2152

C5 3676 3235 2725 2267 2115

Através do Gráfico 4, observa-se que desta vez os tempos de secagem dos provetes apenas começaram a estabilizar ao final de 31 dias, ao contrário do que tinha acontecido inicialmente com C1 e C2.

0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000

7 dias 14 dias 21 dias 31 dias 48 dias

Massa (g)

Tempo Provetes

C1 C2

Gráfico 4 - Tempos de secagem dos blocos C fabricados em dias distintos.

No que diz respeito aos blocos fabricados no mesmo dia, pode-se observar e analisar a massa registada ao longo do tempo de secagem na Tabela 15 e no Gráfico 5.

A Tabela 15 consegue-nos dar a informação que ao final de 48 dias de secagem estes provetes apresentam em média uma massa igual a 2,11kg.

Tabela 15 - Massa dos blocos C fabricados no mesmo dia.

Provete Massa dos provetes (g)

7 dias 14 dias 21 dias 31 dias 48 dias

C6 3721 3414 2842 2382 2101

C7 3599 3279 2723 2276 2012

C8 3833 3538 2875 2504 2238

C9 3626 3331 2795 2336 2084

Mais uma vez, conforme já tinha sido exposto no Gráfico 4, constata-se através do Gráfico 5 que o peso destes blocos tende a estabilizar a partir dos 31 dias de secagem. 0 500 1000 1500 2000 2500 3000 3500 4000 4500

7 dias 14 dias 21 dias 31 dias 48 dias

Massa (g) Tempo Provetes C2 C3 C4 C5

Gráfico 5 - Tempos de secagem dos provetes C fabricados no mesmo dia.

A Tabela 16 indica-nos que os blocos realizados em diferentes dias apresentam uma massa específica com um valor médio aproximado de 572kg/m³, por outro lado, os blocos realizados no mesmo dia apresentam um valor médio de 562kg/m³, como nos indica a Tabela 17. Os valores apresentados nestas duas tabelas indicam que apesar dos provetes terem tido procedimentos de fabrico diferentes, apresentam valores de massa específica bastante próximos.

Tabela 16 - Massa específica dos blocos C fabricados em dias distintos, ao final de 48 dias.

Provete Massa (kg) Volume (m³) Massa específica (kg/m³)

C2 2,107 0,003724 565,79

C3 2,149 0,003724 577,07

C4 2,152 0,003724 577,87

C5 2,115 0,003724 567,94

Tabela 17 - Massa específica dos blocos C fabricados no mesmo dia, ao final de 48 dias.

Provete Massa (kg) Volume (m³) Massa específica (kg/m³)

C6 2,101 0,003724 564,18 C7 2,012 0,003724 540,28 C8 2,238 0,003724 600,97 C9 2,084 0,003724 559,61 0 500 1000 1500 2000 2500 3000 3500 4000 4500

7 dias 14 dias 21 dias 31 dias 48 dias

Massa (g) Tempo Provetes C6 C7 C8 C9

D. Placa com 100×50×3cm³

Através da Tabela 18 e do Gráfico 6, observa-se que esta placa tende a estabilizar o seu peso a partir dos 28 dias de secagem, algo que já tinha acontecido com provetes de diferentes dimensões e com igual composição, como é o caso do bloco B3. É também perceptível que inicialmente a placa tem um peso significativo, 14kg, acabando por reduzir em 43% o seu peso inicial ao final de 48 dias, com um valor aproximado de 8kg.

Tabela 18 - Massa da placa D ao longo do tempo de secagem.

Provete Massa dos provetes (g)

7 dias 14 dias 28 dias 48 dias

D 14046 10205 8176 8014

Gráfico 6 – Processo de secagem da placa D.

A Tabela 19 indica que ao final de 48 dias de secagem, a massa específica desta placa atinge um valor médio aproximadamente igual a 534kg/m³.

Tabela 19 - Massa específica da placa D, ao final de 48 dias.

Provete Massa (kg) Volume (m³) Massa específica (kg/m³)

0 2000 4000 6000 8000 10000 12000 14000 16000

7 dias 14 dias 28 dias 48 dias

Massa (g)

Tempo Provete

3.5. Considerações Finais

A primeira conclusão que se retira do trabalho apresentado neste capítulo é a baixa massa volúmica do resíduo têxtil utilizado e o alto teor de absorção de água, tendo o primeiro um valor médio de 217kg/m³.

Com a ajuda de um medidor de humidade foi também possível caracterizar detalhadamente o resíduo em estudo, chegando à conclusão que este é constituído por três fibras diferentes. As percentagens de fibras encontradas foram 70% de lã, 25% de viscose e 5% de elastano.

Mais uma vez voltou-se a observar a dificuldade encontrada no corte do tecido, este é um processo longo e exaustivo pois é feito de forma artesanal, tornando-se assim interessante estudar se futuramente é possível realizar este processo de uma forma mais expedita e célere.

Quanto aos moldes utilizados no fabrico das amostras de artefacto de betão leve à base de resíduos têxteis, a sua obtenção foi uma tarefa simples, porque duas das dimensões utilizadas já existem em laboratório e as outras duas foram facilmente fabricadas numa carpintaria local.

As placas com dimensões 25×25×3,5cm³ apresentaram-se bastante íntegras e leves, com o seu peso a estabilizar a partir dos 28 dias de secagem. A massa volúmica dos provetes ao final de 72 dias não atinge os 800kg/m³, não podendo assim considerá-las como betões leves. Observou-se também que o provete realizado com dimensões do tecido original apresenta maior dificuldade na sua aplicação, como já foi referido anteriormente em [1].

Os blocos com dimensões 60×25×10cm³ apresentaram-se também bastante íntegros, mas não tão leves devido à sua maior volumetria. Um dos problemas encontrados foi a sua desmoldagem, foi necessário desaparafusar o molde de forma a retirar o provete do mesmo, pois devido à sua grande quantidade de vazios era impossível criar vácuo com a pistola de ar. O seu peso começou a estabilizar a partir dos 28 dias de secagem e ao final de 72 dias apenas um dos provetes tinha mais de 800kg/m³, provete esse que tinha a maior quantidade de cimento, quanto aos restantes rondam os 550kg/m³.

Um dos problemas encontrados inicialmente nestes blocos foi a segregação do cimento. No caso das placas com dimensões de 25×25×3,5cm³ a segregação encontrada é benéfica, pois desta forma as placas acabam por ter uma das superfícies lisas, o que de certa forma origina um possível uso futuro com outros materiais, como por exemplo tintas e estuques. Quanto aos blocos com dimensões de 60×25×10cm³, a segregação encontrada já se tornou prejudicial, foi então que se optou pela redução de cimento e de água, percebendo que a quantidade de água a utilizar na composição é o ponto fulcral para a optimização da mistura e eliminação da segregação. Depois de se reduzir a água nestas amostras e de se atingir um bloco sem segregação, B3, decidiu-se utilizar essa mistura nos restantes provetes e verificou-se que este problema foi realmente colmatado.

Nos blocos de menores dimensões, com 28×14×9,5cm³, não se apresentou qualquer problema de segregação, a sua desmoldagem foi de fácil execução apesar de ser necessário a utilização de um martelo de borracha para retirar o provete, através de pequenas pancadas no molde. O peso destes provetes começou a estabilizar ao final de 31 dias de cura e a massa volúmica média ao final de 48 dias tinha aproximadamente um valor de 569kg/m³.

A placa final, de maior dimensão, com 100×50×3cm³, apresentou igual integridade quando confrontada com maior tamanho e esbelteza, mostrando desta forma que o fabrico de placas com maior tamanho também é possível.

Após a realização das placas e dos blocos e tendo em conta os resultados obtidos, considera-se ter encontrado as composições das misturas a utilizar para a realização de ensaios posteriores, que permitam a análise de outras variedades físicas e mecânicas.

4.1. Introdução

Após obter um número razoável de provetes com diferentes dimensões foi decidido realizar sobre eles uma série de ensaios expeditos, com o objectivo de perceber como se comporta o material fabricado em diferentes trabalhos e condições de serviço.

Os ensaios realizados neste capítulo são três. Começou por se realizar o ensaio de furação, depois o ensaio de corte, e por fim, o ensaio de resistência ao fogo. Nestes três ensaios foram utilizadas as placas A com dimensões 25×25×3,5cm³.

Quanto ao ensaio de furação, o objectivo principal foi verificar se é possível realizar mecanicamente esta operação, que poderá ser importante num contexto de obra para permitir a fixação ou a união. O mesmo se aplica à tarefa de corte que justificou a realização de um ensaio expedito de corte para aferir se é possível o corte destas placas e, observar qual é o aspecto das superfícies de corte.

O último ensaio apresentado neste capítulo é o ensaio de resistência ao fogo. Neste ensaio pretende-se observar qual a reacção destas placas quando submetidas ao fogo de forma expedita, através de um maçarico de gás. Visto o resíduo utilizado no fabrico destes provetes ser um tecido à partida com elevada taxa de inflamabilidade, achou-se necessário e fulcral perceber se existe combustão e ocorre propagação de fogo nas placas obtidas.

4.2. Ensaios de Corte e de Furação 4.2.1. Procedimento Experimental

Nestes ensaios expeditos foram utilizadas as placas A1, A2 e A3, com dimensões de 25×25×3,5cm³. Tendo sido estes provetes inspirados nas placas tipo “Viroc”, achou-se por bem perceber a trabalhabilidade destas placas. É importante perceber se a sua furação e o corte são possíveis se futuramente estas placas forem utilizadas em obra como material de isolamento ou revestimento. Para realizar estes testes foram necessários equipamentos de furação e de corte existentes no Laboratório de Engenharia Civil da Universidade de Trás-os-Montes e Alto Douro.

Inicialmente, através de uma máquina de furação com uma broca de 6 mm de diâmetro, furaram-se todas as placas com estas dimensões de forma a perceber se o manuseamento durante a furação e o resultado após a furação era de todo aceitável. Foram efectuados quatro furos nas placas, um furo em cada um dos cantos, de forma a verificar se existe fissuração lateral

A Figura 19 ilustra os furos obtidos nos cantos das placas.

a) b)

c) d)

Figura 19 - a) Conjunto de furos realizados na placa, b) Pormenor da colocação do parafuso na superfície regular, c) Pormenor do furo na superfície irregular, d) Pormenor da colocação do parafuso com bucha na superfície irregular.

Após a realização e a verificação da possibilidade de furo, foi então decidido verificar se o corte da placa também seria possível. Para tal, utilizou-se uma máquina de corte de disco diamantado existente no laboratório, tendo sido feitos cortes com 10cm

Conseguiu-se observar imediatamente a facilidade de corte nas placas obtidas, não existindo qualquer desintegração dos seus constituintes. A Figura 20 ilustra o ensaio realizado, bem como o comportamento da placa ao corte.

a) b)

c) d)

Figura 20 - a) Máquina de corte, b) Primeiro corte efectuado nas placas, c) Cortes efectuados no ensaio, d) Pedaço de placa proveniente do corte.

4.2.2. Análise e Discussão dos Resultados

A principal conclusão que se retira no final deste dois ensaios é a facilidade que existiu tanto na furação como no corte das placas ensaiadas.

Os furos foram realizados com bastante facilidade, não se observou grande formação de pó e os provetes não sofreram qualquer deformação, estes continuaram