http://dx.doi.org/10.25286/repa.v3i2.915

128

A ferramenta Kaizen na solução de problemas em uma

Indústria Automobilística

The Kaizen tool and the application in the solution of Automobile Industry problems.

Anderson Barbosa de Queiroz

1,2orcid.org/0000-0002-3102-7199

Luciana Bazante de Oliveira

2,3orcid.org/0000

-0001-9115-896X

1 Escola Politécnica de Pernambuco, Universidade de Pernambuco, Recife, Brasil,

2 Pós-graduação em Gestão da Qualidade e Produtividade, Escola Politécnica de Pernambuco, Pernambuco, Brasil, 3 Escola Politécnica de Pernambuco, Recife, Pernambuco, Brasil.

E-mail do autor principal: Anderson Barbosa de Queiroz andersonbdequeiroz@hotmail.com

Resumo

Na linha de produção de uma indústria automobilística podem ocorrer diversos problemas que quando não identificados e tratados corretamente são capazes de afetar a satisfação do cliente e a imagem da empresa. Um dos grandes desafios diários é evitar que esses problemas levem ao surgimento de defeitos nos veículos, impedindo assim que cheguem aos clientes produtos com anomalias. Desse modo, o presente artigo tem como objetivo demonstrar como o método Kaizen e o PDCA contribuem com o gerenciamento da linha de produção com objetivo de 0 defeito e aplicação de contramedidas eficientes. Para isso, foi realizada uma pesquisa-ação utilizando a metodologia Kaizen para acompanhar a linha de produção. Após a identificação de uma oportunidade de melhoria no processo de fixação da mostrina foram empregadas as ferramentas da qualidade brainstorming, gráfico de Pareto, diagrama de causa e efeito, 5W2H (plano de ação), 5G’s e o diagrama de Gantt, atingindo a aplicação completa do PDCA.

Palavras-Chave: Kaizen, PDCA, ferramentas de qualidade Abstract

In the production line of an automobile industry can occur several problems that when unidentified

and treated correctly are able to affect the customer satisfaction and the company image. It is

one of the great daily challenges to avoid that these problems cause the appearance of defects in

the vehicles, thus preventing anomalous products from reaching customers. The present article

aims to demonstrate how the Kaizen method and the PDCA contribute to the production line

management with the objective of 0 defect and the application of efficient countermeasures. For

this, an action-research was carried out using the Kaizen methodology to follow the production.

After identification of an improvement opportunity in the display fixation process, the company

used the quality tools brainstorming, Pareto chart, cause and effect diagram, 5W2H (action plan),

5G's and Gantt diagram, reaching full aplication of PDCA.

1 Introdução

É possível dizer que a história do automóvel teve início por volta de 1769, quando foi criado o motor a vapor para este tipo de transporte. Em 1807 surgiram os primeiros carros movidos a motor de combustão interna a gás e, posteriormente, surgiu o motor movido à gasolina, sendo 1876, o ano em que o alemão Karl Benz apresentou o que até hoje é considerado como o primeiro automóvel moderno para Buchanan [1].

Em 1885,. De forma geral, o objetivo da indústria automobilística é facilitar a locomoção de pessoas e artigos, de modo a assegurar conforto e praticidades nos deslocamentos diários. Para que essa finalidade seja atendida é preciso assegurar a qualidade da produção dos automóveis em todas as suas etapas, reduzindo ao mínimo possível a apresentação de anomalias nos produtos a serem comercializados.

De acordo com Deming [2], o método Kaizen, consiste num processo de melhoria contínua, muito importante para qualquer empresa que busca solucionar seus problemas de forma rápida e objetiva, sobretudo com a finalidade de produzir itens com qualidade. A busca por uma melhoria constante no processo de produção exige a atenção ao processo de montagem, para auxiliar no gerenciamento há as técnicas do PDCA (Plan,

Do, Check, Action).

O PDCA, para Deming [2] é uma ferramenta baseada na repetição, aplicada sucessivamente nos processos, buscando a melhoria de forma continuada para garantir o alcance das metas necessárias à sobrevivência de uma organização. Pode ser utilizada em qualquer ramo de atividade, para alcançar um nível de gestão melhor a cada dia. Seu principal objetivo é tornar os processos da gestão de uma empresa mais ágeis, claros e objetivos .

Diante do crescimento das indústrias automobilísticas no estado de Pernambuco observou-se a oportunidade de analisar empiricamente a aplicação desse método na linha de produção de uma empresa automobilística. Essa encontra-se localizada no Estado de Pernambuco, fabrica e comercializa automóveis, com foco no mercado nacional e internacional, nos modelos SUV e Picape.

Assim, o presente artigo tem como objetivo descrever como o método Kaizen associado ao PDCA pode contribuir com a resolução de problemas de todas as proporções dentro da linha de produção. Com esse intuito, foi realizada uma pesquisa-ação, durante 2 semanas, para detectar possíveis problemas e estabelecer à melhor forma de resolvê-los, tendo como base a metodologia

Kaizen e o PDCA.

Desse modo, na busca por tornar a pesquisa realizada mais clara para o leitor, o artigo apresenta, além da introdução, mais três seções: A segunda, apresenta o referencial teórico que embasou a compreensão do método Kaizen e do PDCA, a terceira elucida a metodologia empregada para o desenvolvimento da pesquisa, a quarta descreve os resultados obtidos através da aplicação do método Kaizen e da ferramenta do PDCA

.

2 Fundamentos da Teoria

A empresa automobilística abordada nesse artigo decidiu adotar o Kaizen e a aplicação das ferramentas relacionadas ao PDCA para desenvolver os seus princípios, sendo possível conhecer nessa seção os seus conceitos.

2.1 O Kaizen

O processo de melhoria é uma filosofia básica para atingir a excelência de produtos e processos. O termo em japonês para melhoria contínua é

Kaizen: kai (mudança) e zen (melhor), ou seja,

mudar para melhor, segundo Simões [3].

A metodologia abordada no kaizen segue uma sequência de 7 passos (steps):

• Step1-Escolher o problema

• Step2-Entender o problema e definir prazos; • Step3-Planejar a atividade e definir o time

envolvido;

• Step4-Análise da Causa: realizar o brainstorming;

• Step5-Considerar e implementar contramedidas;

• Step6-Aplicar as 5 perguntas para defeito zero

• Step7–Padronizar a documentação em procedimentos operacionais, até a solução

http://dx.doi.org/10.25286/repa.v3i2.915

130

do problema, iniciando com escolha do problema a ser desenvolvido.

Basicamente, trata-se de entender o problema, planejar as atividades a serem executadas, promover a análise da causa, considerando o uso de contramedidas, sendo essas, provisórias ou permanentes, checar os resultados obtidos com o Kaizen, e por fim, padronizar e estabelecer controles para o processo, como pode ser visualizado na Figura 1.

Figura 1: Método de Kaizen. Fonte: Autor

De acordo com andamento das etapas, são assumidos diferentes passos (steps) para serem cumpridos da seguinte forma:

i. Step1 - Escolher o problema: justificar a escolha do tema, com auxílio dos 5Gs.

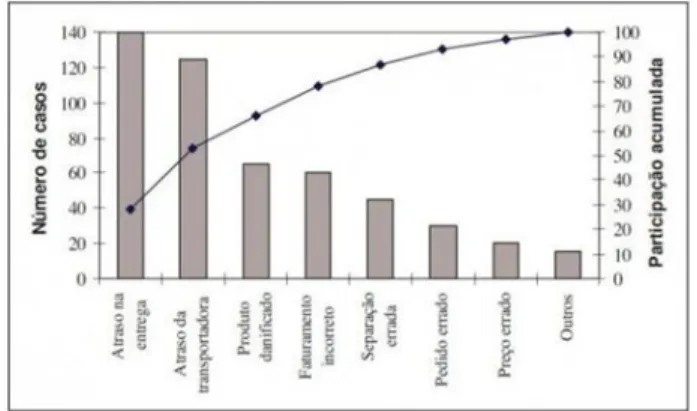

ii. Step2 - Entender o problema, definindo ações e prazos, de acordo com a ferramenta 5W1H. Em seguida, avaliar a quantidade de ocorrências através do gráfico de Pareto. Foi seguida uma ordem para a construção do gráfico:

Primeiro passo: refazer a folha de verificação ordenando os valores por ordem decrescente de grandeza;

Segundo passo: acrescentar mais uma coluna indicando os valores acumulados;

Terceiro passo: acrescentar mais uma coluna onde serão colocados os valores percentuais referentes a cada tipo de ocorrência;

Quarto passo: acumulam-se estes percentuais em uma última coluna, com estes dados pode ser

construído o gráfico de Pareto, segundo Campos

[4], apresentado na Figura 2, a seguir.

Figura 2: Gráfico de Pareto

Fonte: Campos-Controle da Qualidade Total[4]

Conforme apresentado na Figura 2, para diminuir o problema de devolução de produtos será necessário criar um programa de ação para a empresa diminuir os atrasos de entrega da fábrica e da transportadora. Com isso, 53% do problema será resolvido.

iii. Step3 - Planejar a atividade e definir o time envolvido. Neste caso, foi escolhido o diagrama de Gantt, como visualizado na Figura 3

Figura 3: Gráfico de Gantt.

Fonte: Corrêa- Administração de Produção e Operações

[5]

iii. Step4 - Análise das causas: realizar o

brainstorming (tempestade de ideias), organizando as causas nas categorias da ferramenta 4M1D.

v. Step5 - Considerar e implementar contramedidas, criando uma tabela que contenha os seguintes campos: tipo (proposta, provisória e permanente), a ação, data, responsável e a evidência. Segundo Jeffrey [6], o termo contramedida é empregado para descrever a solução proposta ao problema, ou seja a contramedida pode ser de curto prazo (provisória), solução de imediato para conter a anomalia evitando prejuízos maiores, enquanto a longo prazo (permanente), refere-se a eliminar as raízes dos problemas.

vi. Step6 - Aplicar as 5 perguntas para defeito zero, segundo Moore [7], essa ferramenta é utilizada para analisar o processo e suas condições para não gerar defeitos, avaliar as condições dos processos e melhora-las, analisando a evolução das contramedidas, de acordo com as perguntas abaixo:

1. As condições são claras?

2. As condições são fáceis de serem reguladas? 3. As condições são variáveis (ao longo do tempo)? 4. As variações são visíveis?

5. A variação é fácil de ser restaurada?

vii.Step7 – Padronizar a documentação em procedimentos operacionais que descrevam as rotinas criadas.

Cada passo apresentado e a ser seguido no desenvolvimento do Kaizen é essencial para o desenvolvimento da solução de um problema, de modo que em cada parte são utilizadas ferramentas de qualidade para auxiliar no projeto.

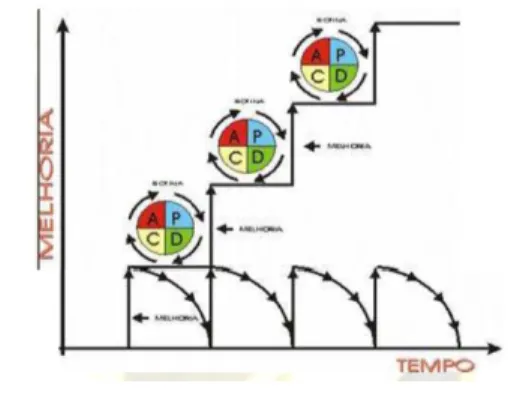

2.2 O Ciclo PDCA

O ciclo PDCA é uma poderosa arma usada na gestão da qualidade. Para Deming [2], este método de controle é composto por quatro etapas, que produzem os resultados esperados de um processo:

• Plan (Planejamento): consiste no estabelecimento da meta ou objetivo a ser alcançado e no método (plano) para se atingir esse objetivo. Deve ocorrer também a análise do problema;

• Do (Execução): é o trabalho de explicação da meta e implantação do plano, de forma que todos os envolvidos entendam e concordem com o

que se está propondo ou foi decidido. Executar as tarefas exatamente como foi previsto na etapa de planejamento;

• Check (Verificação): durante e após a execução, os dados obtidos com a meta planejada devem ser comparados com os dados iniciais, para avaliar se os resultados estão conforme o planejado;

• Action/Act (Ação): etapa que consiste em atuar no processo em função dos resultados obtidos, adotando como padrão o plano proposto. De acordo com Yamashina [8], a aplicação o ciclo PDCA, possibilita o desenvolvimento de um processo de melhoria contínua, de forma eficaz e confiável, conforme é possível observar na figura 4.

Figura 4: Ciclo PDCA

Fonte: Yamashina-Workshop Controle de Qualidade [8]. Girar o ciclo PDCA, ainda de acordo Yamashina

[8], não é tarefa simples. A eficácia, ou não, do uso desse método culmina na caracterização das empresas como: “empresas escada” ou “empresas Serrote”.

Nas empresas serrote, apesar da compreensão da necessidade de mudanças, não são geralmente capazes de implementá-las e regridem para o “velho”. Empresas escada, por sua vez, são capazes de fechar o ciclo e sedimentam suas ações presentes para que possa ser dado o próximo passo.

Somente através do uso eficiente do ciclo, permite-se a chamada melhoria continua, com auxílio das ferramentas de qualidade. No entanto, as etapas devem ser consistentes, através de metas desafiadores e com constante análise da situação indesejada.

http://dx.doi.org/10.25286/repa.v3i2.915

132

2.3

Ferramentas de Qualidade

As ferramentas de qualidade do PDCA consistem em técnicas que apoiam a tomada de decisão, pois permitem atuar com base em fatos concreto. São técnicas que apoiam na tomada de decisão, pois permitem atuar com base em fatos concretos.

O presente trabalho faz uso de algumas ferramentas da qualidade, aplicadas amplamente em muitas empresas, conforme a seguir:

• Brainstorming

Chamada em Português de tempestade de ideias, reúne um grupo de pessoas que apresentarão suas ideias sobre as causas de um problema ou sobre suas soluções. Segundo Rozenfeld [9]. é uma metodologia para a busca de soluções criativas dos problemas.

• Gráfico de Pareto

Permite priorizar os itens mais relevantes. A análise do gráfico de Pareto estratifica um problema grande em problemas pequenos, para priorizar os projetos mais importantes. O princípio do gráfico de Pareto é conhecido pela proporção 80/20, onde 80% dos problemas resultam de cerca de apenas 20% das causas.

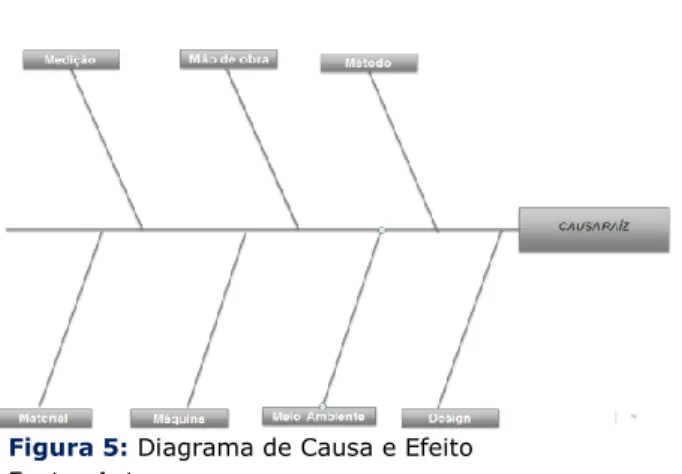

• Diagrama de causa e efeito

O diagrama de causa e efeito é uma ferramenta que apresenta a relação entre um problema e as suas prováveis causas, que podem estar contribuindo para que ele ocorra, para Menezes

[10]

Figura 5: Diagrama de Causa e Efeito Fonte: Autor

•

HistogramaOs histogramas são usados para mostrar a frequência com que algo acontece. Por exemplo, em um caso onde fosse necessário mostrar de forma gráfica a distribuição das médias de estudantes de uma escola, uma das maneiras mais adequadas para isso seria fazê-lo por meio de um histograma (ferramenta não foi usada no desenvolvimento do artigo).

Figura 6: Histograma Fonte: Autor

•

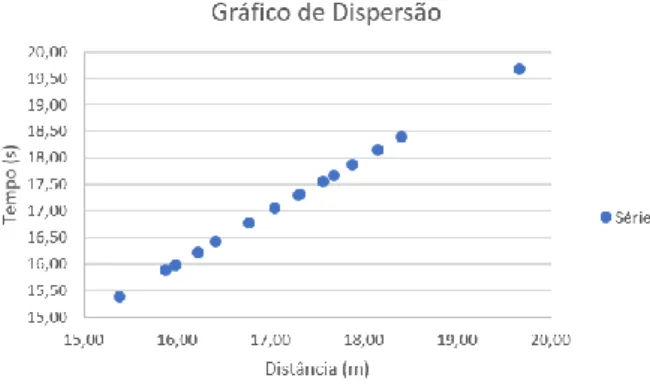

Diagrama de DispersãoO diagrama de dispersão ou de correlação também faz parte das sete ferramentas da qualidade e é utilizado para comprovar a relação entre uma causa e um efeito.

Diz respeito a uma representação gráfica de valores simultâneos de duas variáveis relacionadas a um mesmo processo, mostrando o

que acontece com uma variável quando a outra se altera, ajudando desta forma a verificar a relação entre elas (ferramenta não foi usada no desenvolvimento do artigo).

Figura 7: Diagrama de Dispersão Fonte: Autor

•

Lista de verificaçãoFerramentas para coleta e apresentação de dados.

• 5W2H (plano de ação)

Para auxiliar no planejamento das ações a serem desenvolvidas, é possível utilizar uma ferramenta chamada 5W2H. Segundo Werkema

[11], essa ferramenta é utilizada para planejar a implementação de uma solução, sendo elaborada em resposta às questões a seguir: o que (what), quando (when), quem (who), onde (where), por que (why), como (how) e quanto (how much), formam um conjunto ideal para entender melhor o problema e desenvolver contramedidas, como mostrado na figura 8.

Figura 8: 5W1H

Fonte: Autor

• 5G’s

De acordo com Murino [12], o método 5G não elimina as demais metodologias ou ferramentas, ele apenas as completa:

- 1ºG: Gemba (local real onde ocorre o problema);

- 2ºG: Gembutsu (Examinar o objeto de análise);

- 3ºG: Genijitsu (Condição real onde ocorreu o fato);

- 4ºG: Genri (Análise de princípios físicos e químicos da peça);

- 5ºG: Gensoku (Avaliação de normas e procedimentos que envolvem possíveis causas para o problema).

• Diagrama de Gantt

Segundo Corrêa [5], o diagrama de Gantt, também chamado gráfico de Gantt, permite modelar as tarefas necessárias para realizar um projeto. Esta ferramenta foi inventada em 1917 por Henry L. Gantt. Costuma ser apresentada a relação entre o tempo estimado para uma tarefa e a data prevista para o fim da realização.

• Procedimentos operacionais

Os procedimentos são atividades escritas de maneira detalhada. Não são considerados como ferramentas da qualidade, mas dão suporte às mesmas e estão relacionados ao ciclo PDCA, segundo Vergani [13].

Como o Kaizen significa promover mudança para melhorar, as ferramentas da qualidade, orientadas pelo ciclo PDCA ajudam a promover essa mudança de forma estruturada e sistemática.

3 Metodologia

Este trabalho acadêmico apresenta um projeto de intervenção em uma empresa automobilística, cujo interesse surgiu mediante a identificação do problema de fixação da mostrina (comando sobe/desce do vidro), configurando-o como uma pesquisa-ação.

De acordo com McKay e Marshall [14], o fundamento da pesquisa-ação está justamente no que o seu nome representa, que é a relação entre a prática e a teoria. Torna-se uma classificação de pesquisa comprometida com a produção de

http://dx.doi.org/10.25286/repa.v3i2.915

134

conhecimento, mas ao mesmo tempo fazendo uso da busca de soluções para situações reais indesejadas ou melhorias de situações estáveis.

O Kaizen com o apoio do PDCA metodologia já era usado na empresa, porém de forma distinta e com uso de algumas ferramentas de qualidade mais específicas, de acordo com o grau dos problemas identificados. No caso específico, o problema foi detectado assim que a primeira unidade foi produzida. O problema foi detectado na auditoria de qualidade realizada assim q o veículo saiu da linha de produção, uma vez que todos os modelos produzidos passam por essa auditoria.

O mesmo teste de acionamento é realizado para os três modelos produzidos pela fábrica, assim que foi realizado o teste no modelo recém-saído da linha, verificou-se o deslocamento para fora do alojamento da mostrinha. Assim que foi identificada a anomalia no mesmo dia em que foi produzido, o veículo foi deslocado para o setor de diagnose, para melhor entendimento do ocorrido. Nesse momento se iniciou o processo de estudo e desenvolvimento de ações a serem implantadas na linha de produção.

Durante 2 semanas foram realizadas reuniões com os times envolvidos e discutidas contramedidas a serem implantadas. O problema evidenciado não apresentou alta ocorrência, pois foi evidenciado em um veículo que ainda estava para ser lançado e sua produção todavia era baixa.

Caso sua elevada ocorrência fosse registrada, seria motivo para desenvolvimento de um Kaizen, o que já era uma prática na empresa. Porém, mesmo com a sua baixa ocorrência, foi considerada a sua criticidade (o comando sobe/desce dos vidros) por se tratar de um veículo novo, sendo um motivo da escolha, sugerido pelo departamento de Engenharia, a aplicação do

Kaizen com as ferramentas da qualidade

sugeridas, já comumente difundidas na empresa (brainstorming, gráfico de Pareto, diagrama de causa e efeito, lista de verificação, 5W2H (plano de ação), 5G’s, diagrama de Gantt e procedimentos operacionais), pois já seria possível o entendimento de uma causa raiz e contramedidas eficazes antes do lançamento do produto.

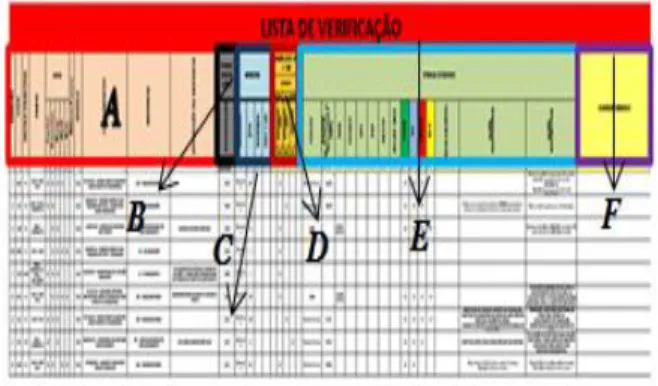

A lista de verificação apresentada em formato de painel (Figura 9), foi criada internamente pelo setor de qualidade referente do WCM (World Class

Manufacturing). É nessa ferramenta que ficam

registradas as anomalias evidenciadas diariamente, sendo possível gerar um ranking de prioridades a serem tratadas pelos departamentos responsáveis. Em tal painel estão registrados: o período de ocorrência da anomalia, o modelo do veículo, componente que apresenta a anomalia, tipo de anomalia (acoplamento, ruído, mal funcionamento), estágio do PDCA que se encontra a análise, nomes dos responsáveis e se existe ou não uma ação provisória ou definitiva.

Figura 9: Lista de Verificação Fonte:Setor de Qualidade do WCM

Na Figura 9 acima, cada letra representa de forma mais descritiva cada parâmetro de avaliação:

A: Ranking da anomalia, fonte da anomalia, período de ocorrência, modelo, componente, anomalia e sua descrição.

B: Frequência de detecção, custo de reparo para cada anomalia.

C: Local, apresenta, de forma detalhada, em que parte da linha de produção está envolvida a montagem da peça.

D:Análise 4M1D, que possibilita verificar se a anomalia está relacionada com o método, máquina, mão-de-obra, material ou problema de

E: Refere-se ao status do PDCA em que está a tratativa da anomalia e o departamento responsável pela resolução do problema.

F: Comentários adicionais.

Após o aprofundamento do problema apresentado na Figura 9, o Kaizen, foi iniciado da seguinte forma:

1º Etapa: Definição da equipe. A seguir, estão apresentados os setores que foram envolvidos nas reuniões para solucionar o problema. Cada setor indicou seus representantes para analisar e solucionar o problema, proporcionando uma análise multidisciplinar.

1.1 Manufatura: Representada por um supervisor e um team leader da linha de montagem peças.

1.2 Fornecedor: Representado pelo supervisor de produção das peças.

1.3 Engenharia do produto: Representada pelo engenheiro, responsável pela criação da peça. 1.4 Controle: Representado por um metrologista, responsável pelo dimensionamento da peça, com uso de modelagem 3D.

1.5 Engenharia de qualidade: Representada pelo líder do kaizen, responsável pelas tratativas de não conformidades que envolvem este tipo de anomalia.

2º Etapa: Definição do local dos encontros, no caso, o departamento onde são realizadas as diagnoses.

3º Etapa: Definição da frequência dos encontros. Na 1º semana, estabelecida uma periodicidade de encontros em 4 dias, das 10:00 hrs as 12: 00hrs da manhã. Na 2º semana, a periodicidade diminuiu paras 3 dias de encontro, no mesmo horário. 4º Etapa: Avaliação do planejamento. Nas duas semanas foram discutidas as possiblidades de cada área ser responsável pelo problema, sendo em cada encontro discutidos argumentos a favor ou contra cada setor.

A empresa abordada segue um ritual interno para análise e solução de problemas, desenvolvido com a formação do seu sistema de gestão, porém a escolha dos autores utilizados nessa pesquisa-ação foi feita para comprovar que nenhuma das

decisões tomadas pela empresa contraria as técnicas e metodologias de gestão, reforçando a importância dos rituais práticos adotados.

4 Aplicação e Resultados

A empresa mudou a sua sistemática atual, ao aplicar o Kaizen e as ferramentas da qualidade num problema de menor impacto, porém que foi considerado como relativamente crítico devido a ser um veículo em lançamento, que deveria ter sua produção padrão sendo cumprida. Os resultados apresentados nessa seção demonstram a eficácia da implantação do método na solução do problema, como pode ser comprovado a seguir.

4.1 Aplicação do PDCA

A escolha do problema está relacionada à lista de verificação (Anexo A) que apoia na definição de prioridade por meio da avaliação de sua frequência, custo, qualidade e detecção (step 1-plan). Foram usados os 5G’s como também mostrado no step 1, para validar a escolha do problema e aprofundar a sua análise.

No 1ºG (Gemba), foi realizada visita ao chão de fábrica para um melhor entendimento do problema, ou seja, no local onde é instalada a mostrina e o painel da porta, acompanhando o processo.

No 2º G (Gembutsu), foi realizado um exame profundo do objeto, com uso de desenhos 2D ou modelagem 3D, tanto para mostrina quanto para o painel de porta, verificando seus dimensionais e tolerâncias, como pode ser visualizado na Figura 10.

http://dx.doi.org/10.25286/repa.v3i2.915

136

Figura 10: Verificação do 5G’S no processo Fonte: Autor

No 3º G (Genijitsu) foram gerados gráficos de Pareto, em relação às outras anomalias detectadas, como mostrado na Figura 11

Figura 11: Gráfico de Pareto das Anomalias Fonte:Autor

Confirma-se na Figura 11 que o problema escolhido representa realmente uma frequência significativa em relação aos demais, tendo sido importante a sua escolha para aplicação do Kaizen.

No 4º G (Genri), ocorreu o estudo de aspectos físicos e químicos do material, que poderiam vir a interferir na sua funcionalidade.

No 5ºG (Gensoku), foram avaliados os padrões, as normas técnicas e métodos empregados na montagem da peça.

Para atingir um conhecimento mais concreto sobre a anomalia, foi aplicada a ferramenta 5W1H (step 02), sendo realizados os questionamentos propostos por ela no sentido de aprofundamento do problema, não como registro de ações corretivas, como pode ser observado no modelo usado na Figura 12.

Figura 12: 5W1H da Anomalia Fonte: Autor

4.2 Proposta da Solução

Para o desenvolvimento de uma proposta de

solução, foi criado um time (step 3 – plan), que envolvia áreas correlatas do problema: engenharia de qualidade, montagem, fornecedor interno presente no parque de suprimentos e metrologia.

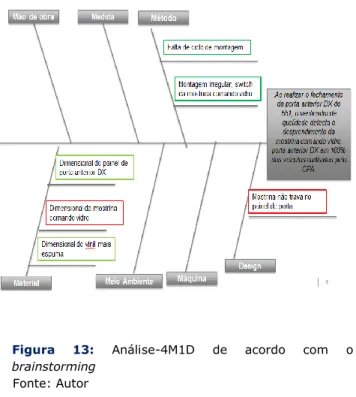

A partir da definição do time, foi feito o brainstorming das possíveis causas, relacionado ao 4M1D (step 4 - plan) e foram desenvolvidos estudos de causa do problema, situação (ok (boa) ou ko (ruim)), data realizada, nome do responsável, bem como a verificação, como pode ser visualizado nas Figuras 13 e 14 respectivamente

.

Figura 13: Análise-4M1D de acordo com o

brainstorming

Fonte: Autor

Foram descobertas no brainstorming as possíveis causas para a anomalia, como verificado e organizado nas categorias do 4M1D apresentadas a seguir:

Fenômeno

Ao realizar o fechamento da porta anterior DX do veículo, o verificador de qualidade detectou o desprendimento da mostrina comando vidro, porta anterior DX em 100% dos veículos auditados.

Possíveis causas (provenientes do

brainstorming)

• Falta de ciclo de montagem;

• Montagem irregular (switch da mostrina comando vidro);

• Variação do dimensional do painel de porta anterior DX;

• Variação do dimensional da mostrina comando vidro;

• Variação do dimensional do vinil e espuma; • Mostrina não trava no painel da porta. Após a organização das categorias na ferramenta 4M1D, como apresentado na Figura 14, o resultado foi organizado em uma planilha única, onde foram descritas outras informações,

tais como as verificações realizadas/a serem realizadas

.

Figura 14: Análise 4M1 Fonte:

Autor

A seguir, as causas analisadas e classificadas de

acordo com os 4M1D, de acordo com as ações: i. OK. Falta de ciclo de montagem.

Método: Verificada a montabilidade do componente, estava de acordo com o passo a passo da montagem.

ii. OK. Montagem Irregular (switch da mostrina comando vidro).

Método: Cartelino atualizado (passo a passo). iii. OK. Variação do dimensional do painel de porta anterior D.

Material: Verificado o dimensional do painel de porta e constatado que estava de acordo com o desenho.

iv. KO. Variação do dimensional da mostrina comando vidro.

Material: Verificado que o dimensionamento da mostrina, estava fora de desenho especificado. NOTA: o desvio está na condição favorável (maior).

v. OK. Variação do dimensionamento do vinil e espuma.

Material: Verificado o dimensionamento do vinil e espuma estava conforme o padrão.

vi. KO. Mostrina não trava no painel da porta.

Design: Foi confirmado que o dimensional da

mostrina não estava travando ou que o pacote “mostrina + painel porta” não fechava, ou seja, ele solta quando acionado o comando para subida/descida de vidro, sendo um problema de design do produto.

Os itens que apresentaram a não conformidade foram abordados de maneira individual. De início o item (iv), segundo o desenho da mostrina que

http://dx.doi.org/10.25286/repa.v3i2.915

138

pode ser visto na Figura 15, o dimensional das travas, facilitaria o travamento da mostrina com o painel de porta, pois está maior que a projeto

Figura 15: Dimensional da Mostrina Fonte: Autor

De acordo com item (vi), a mostrina não trava, como mostrado visualmente na Figura 16.

Figura 16: Real projeto. Fonte:Autor

Baseando-se no resultado da ferramenta 5 por ques, a causa raiz da anomalia na mostrina foi

descoberta, como pode ser visualizado na Figura 17: o projeto inicial do conjunto (mostrina e painel da porta) dava permissão ao não travamento da mostrina com o painel da porta.

Figura 17: 5 por que da descoberta da causa raiz da anomalia

Fonte: Autor

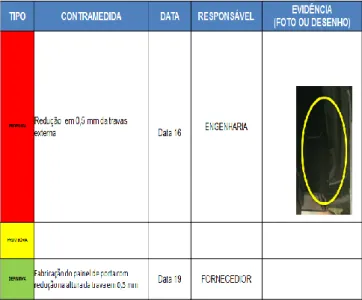

A partir desse ponto, já conhecendo a causa raiz do problema, foram providenciadas contramedidas para a eliminar a anomalia, como mostrado na Figura 18.

Figura 18: Contramedidas Fonte: Autor

5 Resultados

A indústria automobilística é um segmento que costuma atuar com a melhoria contínua de seus processos e faz uso de ferramentas da qualidade para este fim. A pesquisa realizada permitiu identificar que o uso das ferramentas do PDCA empregadas dentro da metodologia Kaizen contribui para a tomada de decisão permitindo escolhas mais acertadas como no caso aqui apresentado

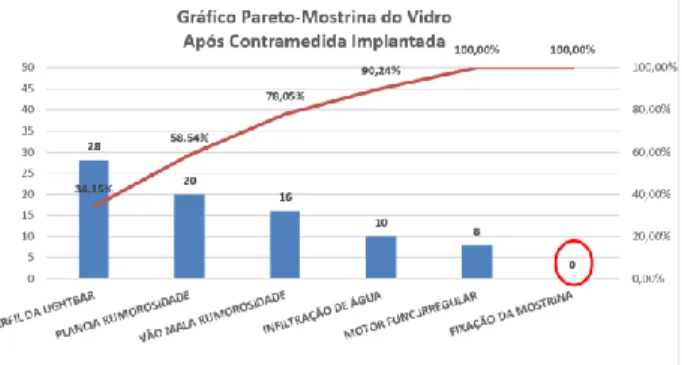

A escolha do problema foi acertada, como comprovado no gráfico de Pareto apresentado na Figura 11, onde é possível constatar a relevância do problema em relação aos demais. Além disso, o método Kaizen se mostrou efetivo na análise e solução de tal problema, com o apoio das ferramentas da qualidade aplicadas e mencionadas nesse artigo.

O gráfico apresentado na Figura 19 comprova que o número de ocorrências diminuiu a zero com aplicação da contramedida. No período inicial, o problema estava ocorrendo com frequência cada vez maior, porém como pode ser visto no gráfico apresentado na Figura 19, após a aplicação do

Kaizen, a redução do problema da mostrina não

existe mais, o que comprova que a rápida aplicação do método foi acertada e eficaz.

Figura 19: Ocorrência das anomalias Fonte:Elaborado pelo Autor

.

De acordo com a Figura 19, é possível perceber a evolução das ocorrências da anomalia durante um certo intervalo de tempo, onde existe um crescimento diário desse tipo de anomalia especificamente.

Na data 16, foi aplicada a contramedida provisória (colocação de peças com redução em 0,5 mm da travas externa), na data 19, foram inseridas nas linhas de produção peças com a

contramedida permanente (a fabricação do painel de porta com redução de 0,5 mm na altura da trava da mostrinha).

Sendo assim, é possível concluir que o método

Kaizen e as ferramentas aplicadas foram

relevantes e eficazes para a contenção do problema, de forma a garantir maior confiabilidade aos produtos, poupando assim a empresa não apenas de perdas financeiras com retrabalhos, mas em especial com a perda relacionada à imagem de um novo veículo num mercado tão competitivo.

Referências

[1]BUCHANAN, C. D. Mixed Blessing: The Motor in Britain. [S.l.]: Leonard Hill, 1958.

[2] DEMING, W. E. Qualidade: A Revolução da Administração. Rio de Janeiro: Marques Saraiva, 1990.

[3] SIMÕES, A. L .P. Processo de Melhoria Contínua: Estudo de caso em Célula de Montagem de Chave de Velocidade. In: Encontro de Nacional de Engenharia de Produção, 26., 2006, Fortaleza.

Anais... Fortaleza: ABEPRO 2006.

[4] CAMPOS, VICENTE FALCONI. Controle da

Qualidade Total. 3. ed. Rio de Janeiro: Bloch,

1992

[5] CORRÊA, C. A; CORRÊA, H. Administração

de Produção e Operações: Manufatura e

Serviços – Uma abordagem estratégica. 2. ed. São Paulo: Atlas, 2006

[6] LIKER, K. J.; MEIE, D. O Modelo Toyota -

Manual de Aplicação: Um Guia Prático para a

Implementação dos 4Ps da Toyota. Porto Alegre: Bookman Editora, 2008

[7] MOORE, R. World-Class Manufacturing — A Review of Several Key Success actors, 2004

[8] YAMASHINA, H. DR: Workshop Controle de Qualidade

[9] ROZENFELD, H. et al. Gestão de

Desenvolvimento e Produto: Uma referência

para a melhoria do processo. São Paulo: Saraiva, 2006.

http://dx.doi.org/10.25286/repa.v3i2.915

140

[10] MENEZES, F.M. MASP: Metodologia de Análise e Solução de Problemas. Porto Alegre: Produttare, 2013

[11] WERKEMA, Maria Cristina C., As Ferramentas da Qualidade no Gerenciamento de Processos. 1. ed. Belo Horizonte: UFMG,

1995.

[12] MURINO T. A. et al. World class manufacturing implementation model Applied Mathematics. In: Applied mathematics in

electrical and computer engineering, Italy, p.

371-376, 2012.

[13] VERGANI, A. Procedimento Operacional Padrão – POP. Orientações para elaboração. Disponível em: http://docplayer.com.br/3278664-

Procedimento-operacional-padrao-pop- orientacoes-para-elaboracao-enfa-assione-vergani-visa.html Acesso em: Set. 2016.

[14]McKAY, J.; MARSHALL, P. The Dual Imperatives of Action Research. Information

Technology & People, v. 14, n. 1, p. 46-59,