! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

Sumário:

1. Estudo Qualitativo da Planta __________________________________________ 3

1.1. Descrição dos elementos da planta ____________________________________ 3

1.1.1. Motor, Encoder e Carga Inercial __________________________________ 3 1.1.2. Placa de Instrumentação e Controle _______________________________ 3 1.1.3. Driver ______________________________________________________ 4 1.1.4. Instrumentação _______________________________________________ 4 1.1.5. Indicação e Retransmissão de Velocidade: __________________________ 4 1.1.6. Indicação de Corrente: _________________________________________ 4 1.1.7. Indicação de Tensão: __________________________________________ 5

1.2. Familiarização com os elementos da planta. ____________________________ 5

1.3. Análise qualitativa do efeito da temperatura no coeficiente de atrito _________ 6

2. Experimentos _______________________________________________________ 7

2.1. Calibração do Transmissor de Velocidade ______________________________ 7

2.2. Modelagem Matemática do Motor de Corrente Contínua _________________ 10

2.2.1. Determinação da resistência de armadura R ________________________ 11 2.2.2. Determinação da Constante de Força Contra Eletromotriz - KE ________ 12

2.2.3. Determinação de B e F ________________________________________ 14 2.2.4. Determinação de J ____________________________________________ 15 2.2.5. Simulação Computacional do Motor CC __________________________ 17 2.2.6. Simulando com o script do Matlab®: _____________________________ 18

2.2.7. Simulando com o Simulink®: ___________________________________ 20 2.3. Controle de Velocidade utilizando o Software DVC26-SW1 _______________ 23

2.3.1. Controle Proporcional de Velocidade _____________________________ 25 2.3.2. Controle Proporcional mais Integral (PI) de Velocidade ______________ 27

3. Software DVC26-SW1 _______________________________________________ 28

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

1. Estudo Qualitativo da Planta

Serão apresentados a seguir os elementos que compõe a planta didática DVC26, sua interligação e características técnicas.

1.1.

Descrição dos elementos da planta

1.1.1. Motor, Encoder e Carga Inercial

É utilizada uma máquina de corrente contínua de imã permanente com escovas, mais comumente conhecidas por motores CC, cujas características nominais são:

• Tensão nominal 24V; • Corrente nominal 2A e,

• Velocidade nominal em vazio 2200 rpm.

A carga inercial é formada por um disco de latão ao qual podem ser adicionados parafusos para variação do momento polar de inércia.

O sensor de posição e velocidade utilizado é um encoder de 360 pulsos por revolução que fornece os sinais de A e B em quadratura e um sinal de passagem pela posição zero O.

O sinais A e B do encoder apresentam uma frequência proporcional à velocidade do eixo, assim a frequência do sinal será:

) ( 3 , 57 ) ( 6 / Hz F Hz F K F s rad encoder rpm encoder encoder encoder ω ω ω ⋅ = ⋅ = ⋅ =

1.1.2. Placa de Instrumentação e Controle

A placa principal de controle é responsável pelo tratamento dos sinais provenientes do conjunto motor/encoder e acionamento do motor CC.

No display são indicadas as variáveis:

• Velocidade atual

• Tensão aplicada ao motor • Corrente no motor

O conector CN2 é utilizado para realizar o monitoramento e o controle da planta utilizando equipamentos externos como CLPs, placas de aquisição de dados e circuitos eletrônicos desenvolvidos pelo próprio usuário.

Os sinais são todos padronizados de 0 – 10V e são: Tipo: Variável Funcionalidade Faixa

Saída ωa Velocidade 0 – 2200 rpm (velocidade mínima 130 rpm) Saída A Sinal A encoder 360 ppr - TTL

Saída B Sinal B encoder 360 ppr - TTL

Saída Z Sinal Zero encoder 1 ppr - TTL

Saída I Corrente 0 – 2A

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

Saída +Vref Referência OUT 0 – 10V para potenciômetro Entrada M Referência IN 0 – 10V para driver 0 -100% PWM

- GND 0 V Ground

O conector CN4 é utilizado para realizar o controle da planta através de um computador com o software DVC26-SW1 por uma porta USB.

O conector traseiro é utilizado prover as conexões entre a placa de controle, o motor, a fonte e o encoder e não deve ser modificado pelo usuário.

Os trimpots R18, R35, R36, R44 e R51 são para ajustes de zero e fundo de escala dos

sinais de entrada e saída e são ajustados em fábrica. Não é recomendado alterar estes ajustes.

1.1.3. Driver

O driver é um conversor chaveado de um quadrante, operando com modulação PWM em

alta freqüência e sinal de controle analógico.

• Conversor PWM de um quadrante • Tensão de controle: 0 – 10Vdc @ 2mA; • Tensão de saída: 0 a 24 Vdc e,

• Corrente de saída: até 2A com limitação em 1,8A.

1.1.4. Instrumentação

1.1.5. Indicação e Retransmissão de Velocidade:

O sinal do encoder é ligado a um tacômetro que indica a velocidade do motor em rpm

(revoluções por minuto) e opera também como transmissor de velocidade, apresentando os seguintes sinais disponíveis para registro e/ou controle:

• Saída digital direta do encoder A, B e O, sendo A e B em quadratura e O

um pulso de zero (5Vdc);

• Saída analógica de 0 a 10Vdc que equivale de 0 a 2200 rpm com taxa de

atualização de 100 ms e,

• Saída digital modulada em largura de pulso PWM de 0 a 100% (5Vdc).

Por default o display indica a velocidade do motor em RPM (rotações por minuto) e

pressionando-se as teclas Corrente ou Tensão a indicação muda para estas variáveis. Nesta situação o led vermelho D6 estará aceso.

Quando pressionada a tecla Inércia será realizada automaticamente a desacelaração do motor e o registro das velocidades. Esta funcionalidade faz parte de um experimento descrito no Apêndice 1.Nesta situação todos os leds estarão apagados.

1.1.6. Indicação de Corrente:

A corrente no motor é indicada diretamente em Ampères A quando é pressionada a tecla Corrente.

1.1.7. Indicação de Tensão:

A tensão aplicada ao motor é indicada diretamente em Volts V quando é pressionada a tecla Tensão.

Nesta situação o led amarelo D8 estará aceso. Pressionando novamente a tecla Tensão o

display volta a indicar a velocidade.

1.2.

Familiarização com os elementos da planta.

Para utilizar a planta pela primeira vez, recomenda-se seguir o procedimento abaixo. Note que, embora o motor seja de pequena potência, existe o risco de acidentes com as partes móveis que compõe o conjunto, principalmente com o disco de carga inercial.

Uma vez em movimento, NÃO tente parar o mecanismo com as mãos.

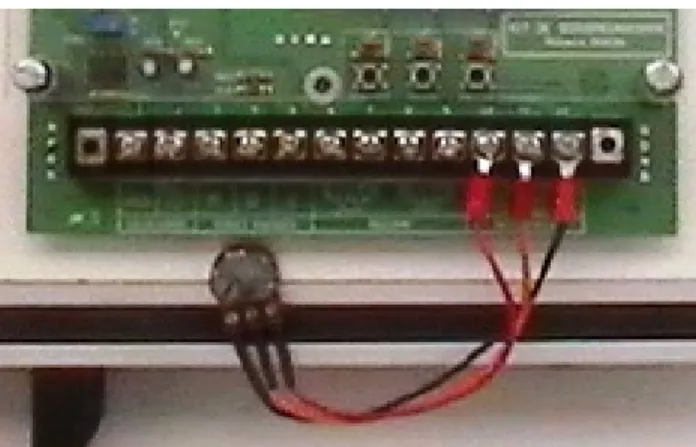

Instale o potenciômetro na posição indicada na figura abaixo. Este potenciômetro será a referência de tensão para o circuito de acionamento do motor (drive).

Figura 1 – Instalação do potenciômetro de referência

• Instale o potenciômetro de referência na planta da seguinte forma em CN2: o +Vref à extremidade CW do potenciômetro;

o M no centro (“slider”) do potenciômetro o GND à extremidade CCW do potenciômetro

• Verifique se o controle de velocidade está no mínimo (totalmente à esquerda

CCW) e energize a planta;

• Atue sobre o Pot de Referência e acompanhe a evolução da velocidade no display; • Ajuste a velocidade para aproximadamente 1000 rpm;

• Pressione a chave Tensão e verifique no display a tensão aplicada no motor e o led amarelo D8 estará aceso.

• Pressione a chave Corrente e verifique no display a corrente que circula pelo

motor e o led vermelho D6 estará aceso.

• Pressione a tecla Inércia; o motor vai desacelerar até a parada completa e o led verde D9 estará piscando. Finalizando o movimento o led verde estará aceso e o

display estará alternando duas mensagens. Esta mensagens serão detalhadas

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

1.3.

Análise qualitativa do efeito da temperatura no coeficiente

de atrito

Sabe-se que a viscosidade de fluidos é uma propriedade que depende da temperatura e, portanto interfere na lubrificação dos rolamentos da planta.

Sabe-se ainda que, para motores de corrente contínua, o torque aplicado à carga é diretamente proporcional à corrente de armadura.

• Instale o potenciômetro de referência conforme Figura 1;

• Com o motor inicialmente frio, acione-o com aproximadamente 2000 rpm; • Pressione a tecla Corrente e anote o valor da corrente no motor;

• Verifique que a corrente diminui com o passar do tempo até atingir um valor de

acomodação que não sofre alteração considerável;

• Compare o valor final com o valor inicial da corrente.

2. Experimentos

2.1.

Calibração do Transmissor de Velocidade

O encoder incremental rotativo é um transdutor de posição que fornece N pulsos a cada

revolução no eixo. No conjunto DVC26 o encoder fornece 360 pulsos por revolução (PPR).

A placa de instrumentação recebe o sinal do encoder, processa-o através de um

microcontrolador e retransmite a informação de velocidade através de um sinal analógico no padrão 0 – 10V com atualização a cada 100 ms.

O procedimento descrito a seguir pode ser estudado com mais detalhes em DOEBELIN, 1996 (Capítulo 3) onde a indicação de velocidade no display será o padrão e a saída analógica ωa

o instrumento a ser calibrado. Assim, a indicação de velocidade será a variável independente e a tensão no voltímetro a variável dependente.

Material necessário:

• Planta didática • Voltímetro DC

Procedimento:

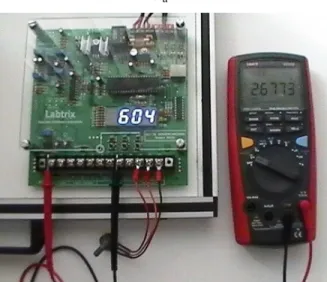

• Conecte o voltímetro à saída de sinal ωa.

Figura 2 – Ligação do multímetro para calibração do transmissor de velocidade

• Varie a velocidade do motor através do drive de 0 a 2000 rpm, anotando os

valores de velocidade e tensão. Recomenda-se 10 pontos varrendo toda a faixa.

• Organize uma tabela relacionando a velocidade lida no display com a tensão lida

no voltímetro. Se quiser trabalhar no Sistema Internacional proceda a conversão de rpm pra rad/s através de:

rpm s

rad

ω

π

ω

=

⋅

30

Medida Velocidade

(rpm)

Velocidade

(rad/s)

Tensão Vωa

(V)

1

2

3

4

5

6

7

8

9

10

Construa um gráfico tendo V versus ω (ωrpm no eixo horizontal e a tensão Vωa no eixo

vertical. Verifique qualitativamente se o gráfico resultante assemelha-se a uma reta.

Através do Método dos Mínimos Quadrados ou utilizando uma planilha eletrônica, proceda a uma regressão linear, obtendo a equação da curva de calibração:

b

a

V

=

⋅

ω

rpm

+

02 4 6 8 10 12

0 500 1000 1500 2000 2500

T

e

n

sã

o

(

V

)

Velocidade (rpm)

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

O sinal Vωa pode então ser utilizado como um medidor de velocidade invertendo-se a

equação:

a

b

V

rpm

−

=

ω

Considerações adicionais:

Evidentemente, inverter os eixos e realizar a regressão já na forma final (ωversus V) é

um procedimento mais rápido. Entretanto o experimentador deve estar ciente de quais são as variáveis independente e dependente no procedimento de calibração, principalmente quando se pretende analisar os erros envolvidos e o intervalo de confiança da medida.

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

2.2.

Modelagem Matemática do Motor de Corrente Contínua

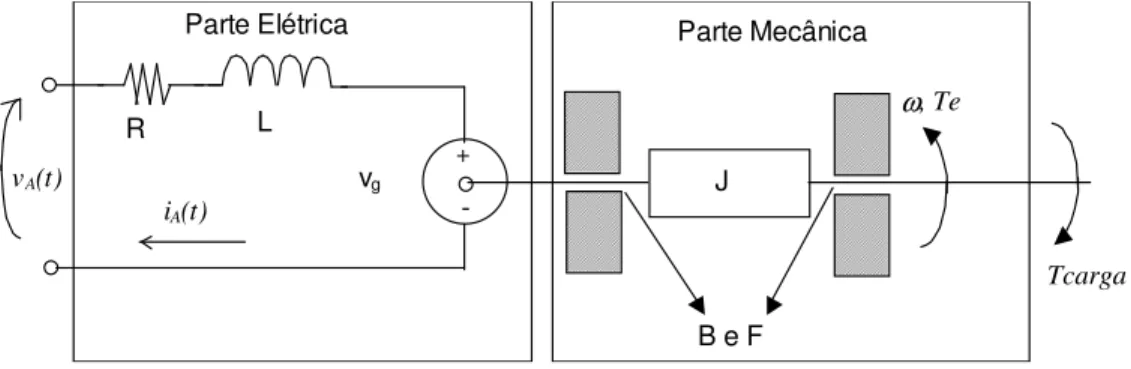

O diagrama abaixo representa um motor de corrente contínua de imã permanente.

R L

iA(t)

vA(t)

+

- vg

Parte Elétrica

J

B e F

ω, Te

Tcarga

Parte Mecânica

Figura 3 – Diagrama esquemático do motor CC

Um conjunto de equações que representam o motor de corrente contínua é:

A T e E g e g a A A i K T K v mecânica parte F B dt d J T elétrica parte v dt di L i R v ⋅ = ⋅ = − + ⋅ + ⋅ = − + ⋅ + ⋅ = ω ω ω Onde:

Variáveis: vA – tensão de armadura (V)

iA – corrente de armadura (A)

vg – tensão de FCEM (V)

Te – torque eletromagnético (Nm)

ω – velocidade (rad/s)

Parâmetros Elétricos R – resistência de armadura (Ω) L – indutância de armadura (H)

Parâmetros Mecânicos J – momento polar de inércia (kg m2) B – coeficiente de atrito viscoso (Nm s/rad) F – coeficiente de atrito seco (Nm)

Parâmetros Eletromecânicos KE – constante de FCEM - força contra eletro

motriz (Vs/rad)

KT – constante de torque (Nm/A)

O procedimento de modelagem é realizado para determinar, a partir de medidas experimentais os parâmetros elétricos, mecânicos e eletromecânicos do modelo (R, L, Ke, Kt, B, J e F).

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

2.2.1. Determinação da resistência de armadura R

Com o rotor travado a velocidade do motor será nula (ω=0) e aplicando-se corrente

contínua e constante ( =0

dt dia

) a equação da parte elétrica do motor é reduzida a:

A A

R

i

v

=

⋅

A resistência de armadura pode ser determinada aplicando-se uma tensão conhecida e medindo-se a corrente.

Procedimento:

• Com a planta energizada coloque o potenciômetro na posição zero. • Atuando no parafuso de carga, trave o motor.

• Pressione a tecla Corrente quando o led Vermelho acenderá

• Aumente o potenciômetro acompanhando a corrente e a tensão aplicada no motor

(tecla Tensão) e complete a tabela abaixo

Índice Tensão (V)

Corrente (A)

Resistência (Ω)

1 2 3 4 5

Média = Note que:

• O motor deve permanecer travado durante o ensaio;

• Recomenda-se não aplicar corrente superior a 50% da nominal; • Com o aquecimento do cobre a resistência de armadura será alterada e,

• Neste procedimento é considerado que o contato das escovas com o comutador é

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

2.2.2. Determinação da Constante de Força Contra Eletromotriz - KE

Considerando corrente contínua e constante ( =0

dt dia

), a equação da parte elétrica é reduzida a:

g A A R i v

v = ⋅ +

E sabendo que = ⋅

ω

E g K

v então:

ω

⋅ + ⋅

= A E

A R i K

v ou

E A A K i R v − ⋅ = ω Ou ainda:

ω

⋅

=

⋅

−

=

E A Ag

v

R

i

K

v

Assim, o valor de KE pode ser obtido através de regressão linear.

Para máquinas de corrente contínua de imã permanente a constante de FCEM, KE, é

numericamente igual à constante de torque KT, desde que expressas no Sistema Internacional.

Assim: E N T K K = ⋅ = ⋅ rad s V A m N Procedimento:

• Destrave o rotor.

• Com auxílio do potenciômetro, aplique tensão ao motor, anotando o valor da

tensão, da corrente e da velocidade preenchendo as colunas 1, 2 e 3 da tabela abaixo.

• Calcule as colunas 4 e 5.

• Recomenda-se registrar no mínimo 10 valores de 0 a 24Vdc. • Elabore um gráfico vg versus ω

• Graficamente ou numericamente determine a equação da reta. Pode ser utilizada

uma planilha de cálculo.

Tabela X – Ensaio do Motor DC – Rotor Livre

Índice 1 2 3 4 5

Tensão

(V) Corrente (A) Velocidade (rpm) Velocidade (rad/s) vg vA R iA

⋅ − =

(V) 1

2 3 4 5 6 7 8 9 10 11 12 13

0 2 4 6 8 10 12

0 20 40 60 80 100 120 140 160 180 200

T

e

n

sã

o

vg

(V

)

Velocidade (rad/s)

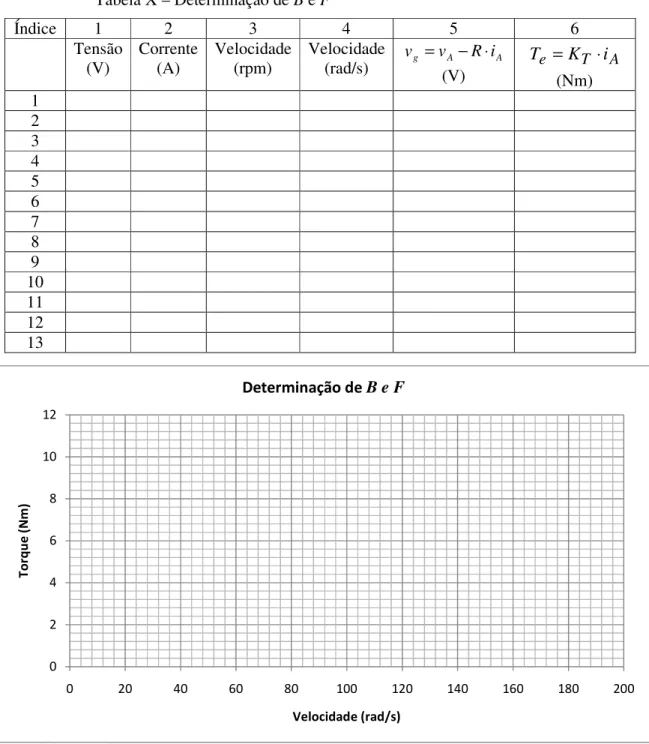

2.2.3. Determinação de B e F

Estes parâmetros são obtidos com a mesma tabela de dados do item anterior, devendo-se acrescentar uma coluna com os valores estimados de torque Te.

Como, a cada leitura, o motor está em regime permanente =0

dt

dw e a equação da parte

mecânica é reduzida a

T

e=

K

T⋅

i

A=

B

⋅

ω

+

F

Elaborar um gráfico de Te versus

ω

e graficamente ou por regressão linear determinaros valores de B e F, respectivamente os coeficientes angular e linear da reta ajustada.

Tabela X – Determinação de B e F

Índice 1 2 3 4 5 6

Tensão (V)

Corrente (A)

Velocidade (rpm)

Velocidade

(rad/s) vg vA R iA

⋅ − =

(V) e T A

i

K

T

=

⋅

(Nm) 1

2 3 4 5 6 7 8 9 10 11 12 13

0 2 4 6 8 10 12

0 20 40 60 80 100 120 140 160 180 200

T

o

rq

u

e

(

N

m

)

Velocidade (rad/s)

! " # $ % &!' ( ' ) * + & % & ,' -.%-/.

000' * 1' '* 2 + 2 1 3 45-,5%5 6

Como F representa o atrito seco, o mesmo pode ser dividido em duas partes, o atrito estático Fe e o atrito dinâmico Fd. O coeficiente determinado neste item corresponde a Fd.

Para estimar Fe, com o motor parado e o rotor livre, aumente vagarosamente a tensão

aplicada ao motor, observando a corrente no display (led Vermelho aceso). Quando o motor

inicia o movimento note que a corrente diminui. Anote o valor da corrente imediatamente antes de o motor iniciar o movimento. Esta é a corrente que causa o torque necessário para retirar o motor do repouso.

máx REPOUSO T

estático K I

F = ⋅

2.2.4. Determinação de J

A determinação de J é baseada em um ensaio de resposta transiente do sistema mecânico

livre.

Analisando a equação que representa a parte mecânica do motor quando o torque elétrico

Te aplicado é nulo, ou seja, quando a corrente é nula:

0

=

+

⋅

+

⋅

=

⋅

=

B

F

dt

d

J

i

K

T

e T Aω

ω

Resolvendo a equação diferencial:

F

B

dt

d

J

⋅

ω

+

⋅

ω

=

−

Submetida à condição inicial:

0

)

0

(

ω

ω

ω

=

=

inicial Tem-se que:

−

⋅

−

⋅

=

− − m m t te

B

F

e

t

ω

τ τω

(

)

01

Resposta do modelo teóricoOnde:

B J

m =

τ - constante de tempo mecânica do motor.

O modelo prevê que o motor passa a girar em sentido inverso atingindo a velocidade final

B F

final =−

ω (rad/s).

Entretanto é sabido que o fator de atrito F não produz trabalho e, portanto o modelo não é

válido para velocidades negativas. Procedimento:

• Aplicar tensão no motor até que a velocidade atinja um valor em torno de 2000

rpm.

• Pressionar a tecla Inércia. Neste instante um relê vai ser acionado e abrir a

conexão entre o drive e o motor, zerando a corrente aplicada. Neste instante o

• Construir um gráfico do decaimento da velocidade ω versus o tempo t

Índice 1 2 3

Tempo (s)

Velocidade (rpm)

Velocidade (rad/s) 1

2 3 4 5 6 7 8 9 10 11 12 13

Utilizando uma planilha eletrônica ou o Matlab™, sobrepor o gráfico experimental e a curva resposta do modelo teórico. Por um método numérico ou visualmente, variar o valor de J até ajustar a curva teórica aos pontos experimentais

Quando o ajuste for considerado adequado, este será o valor estimado para o momento polar de inércia J. Pelas razões explicadas acima, o ajuste da curva não deve considerar os tempos após o motor parar.

Sugestões Adicionais:

O disco de inércia possui furos nos quais podem ser adicionados parafusos para variação do momento de inércia. A inserção dos parafusos altera a massa e, portanto, a inércia da carga.

0 2 4 6 8 10 12

0 20 40 60 80 100 120 140 160 180 200

V

e

lo

ci

d

a

d

e

(

ra

d

/s

)

tempo (s)