Dissertação de Mestrado

ESTUDOS PARA AVALIAÇÃO DA

CAPACIDADE DE RESERVATÓRIO DE

REJEITOS DE NIÓBIO

AUTOR: MARCOS ANTÔNIO LEMOS JÚNIOR

ORIENTADOR: Prof. Dr. Romero César Gomes (UFOP)

MESTRADO PROFISSIONAL EM ENGENHARIA GEOTÉCNICA DA UFOP

Catalogação: sisbin@sisbin.ufop.br

L557e Lemos Júnior, Marcos Antônio.

Estudos para avaliação da capacidade de reservatório de rejeitos de nióbio [manuscrito] / Marcos Antônio Lemos Júnior – 2012.

xvii, 118f.: il., color.; graf.; tab.; mapas.

Orientador: Prof. Dr. Romero César Gomes.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Núcleo de Geotecnia - NUGEO.

Área de concentração: Geotecnia Aplicada à Mineração.

1. Geotecnia - Teses. 2. Barragem - Teses. 3. Rejeitos - Reservatório - Teses. 4. Nióbio - Teses. 5. Sedimentação e depósitos - Modelo deposicional - teses. I. Universidade Federal de Ouro Preto. II. Título.

iii

“Agir, eis a inteligência verdadeira. Serei o que quiser. Mas tenho que querer o que for. O êxito está em ter êxito, e não em ter condições de êxito. Condições de palácio têm qualquer terra larga, mas onde estará o palácio se não o fizerem ali.”

iv

DEDICATÓRIA

v

AGRADECIMENTOS

Primeiramente, gostaria de agradecer a DEUS, pelo dom da vida, pela saúde, pelas oportunidades e conquistas que tem me proporcionado. Sem estas, não alcançaria meus objetivos.

Aos meus pais e minhas irmãs, Lilian e Lidian, por estarem sempre presentes em minha vida, apoiando-me, ajudando e principalmente acreditando em mim. Tenho certeza que se eu não tivesse uma família como vocês, eu não seria o que sou hoje. Obrigado por fazerem parte da minha vida!

À minha noiva, Laurinha, por todo amor, companheirismos, compreensão e incentivo, durante estes anos que estamos juntos.

À CBMM, pela oportunidade de trabalho e desenvolvimento desta pesquisa. Ao Eng. Hernane Salles, pela ajuda na escolha do tema desta dissertação e pelo apoio para a realização deste estudo. Aos Engenheiros, José Carlos Sampaio, Paulo Morgado, Rogério Murta e ao Geol. Bruno Riffel, pelo apoio técnico e companheirismo durante a realização deste trabalho. Aos colegas, Sander Dib e João Mendes pela ajuda na elaboração dos desenhos topográficos. Ao Bruno Ricardo e ao Gustavo Rios, pela ajuda na compilação dos dados e configuração do trabalho. Aos meus colegas de trabalho da Manutenção de Barragens e à equipe de topografia do Sr. Morgado, que muito me ajudaram no desenvolvimento das atividades de campo. Aos colegas da unidade de Concentração, pela ajuda no entendimento do processo de beneficiamento do minério.

vi

RESUMO

vii

ABSTRACT

viii

Lista de Figuras

Figura 1.1 – Estágios de deposição do rejeito em reservatórios (Imai, 1981) Figura 2.1 – Alteamento para montante (Gomes, 2006)

Figura 2.2 – Alteamento para a jusante (Gomes, 2006)

Figura 2.3 – Alteamento para a jusante com preparação da fundação na 1ª etapa Figura 2.4 – Alteamento por linha de centro (Gomes, 2006)

Figura 2.5 – Geomembrana de PEAD Figura 2.6 – Geocomposto bentonítico

Figura 2.7 – Tipos de geocomposto bentonítico (Vilar, 2003) Figura 2.8 – Geomembrana betuminosa

Figura 2.9 – Solda da geomembrana betuminosa

Figura 2.10 – Camadas de formação da geomembrana betuminosa Figura 3.1 – Localização do complexo de nióbio em Araxá/MG Figura 3.2 – Vista por satélite da região do complexo de nióbio Figura 3.3 – Ferronióbio (liga metálica de ferro e nióbio)

Figura 3.4 – Vista aérea do complexo industrial da CBMM em Araxá/MG Figura 3.5 – Mapa Geológico da Sinforma de Araxá (Seer, 1999)

Figura 3.6 – Tectonoestratigrafia do Sinforma de Araxá (Seer, 1999) Figura 3.7 – Afloramento de anfibolitos no Grupo Araxá (Seer, 1999) Figura 3.8 – Localização dos complexos alcalino-carbonatíticos

Figura 3.9 – Formação geológica do complexo alcalino-carbonatítico de Araxá (Grossi Sad & Torres, 1976)

Figura 3.10 – Mapa geol.: Complexo Alcalino-Carbonatítico de Araxá (Silva, 1986) Figura 3.11 – Fases do complexo carbonatítico de Araxá (Issa Filho et al., 1984)

Figura 3.12 – Vista aérea da mina de nióbio da CBMM em Araxá/MG Figura 3.13 – Operações de lavra da mina de nióbio

Figura 3.14 – Correia que transporta o minério da mina até à unidade de concentração Figura 3.15 – Silos de estocagem de minério e Unidade de Concentração

Figura 3.16 – Fluxograma do processo de concentração do nióbio

ix

Figura 3.18 – Concentração: (a) Separadores magnéticos; (b) Saída da magnetita Figura 3.19 – Concentração: Etapa de deslamagem

Figura 3.20 – Concentração: Etapa de flotação

Figura 4.1 – Vista aérea da Barragem 6 (CBMM – Araxá/MG)

Figura 4.2 – Vista área das Barragens de Rejeito de Nióbio nº 5 e 6, no ano de 2002 Figura 4.3 – Curva ‘cota x volume’ para a Barragem 6 (Morgado, 2009)

Figura 4.4 – Seção longitudinal ao eixo do maciço – ombreira esquerda da Barragem 6 (Cordeiro, 2001a)

Figura 4.5 – Obras para construção da Barragem 6

Figura 4.6 – Seção transversal da Barragem 6 e etapas de alteamento (Cordeiro, 2001b) Figura 4.7 – Sistema de impermeabilização da Barragem 6 (Cordeiro, 2001b)

Figura 4.8 – Instalação de geomembrana de PEAD Figura 4.9 – Detalhe da solda da geomembrana de PEAD

Figura 4.10 – Galeria de concreto transversal ao maciço da barragem

Figura 4.11 – Instrumentos instalados no maciço da Barragem 6 (DFconsultoria, 2008) Figura 4.12 – Vista dos instrumentos de monitoramento

Figura 4.13 – Esquema dos piezômetros e medidores de NA instalados na barragem (DFconsultoria, 2008)

Figura 4.14 – Processo original do lançamento dos rejeitos de lama e flotação Figura 4.15 – Processo atual do lançamento dos rejeitos de lama e flotação Figura 4.16 – Processo do lançamento dos rejeitos de magnetita na barragem Figura 4.17 – Estação de tratamento de efluentes

Figura 4.18 – Gerenciamento de águas

Figura 5.1 – Vista geral das baias experimentais de disposição dos rejeitos Figura 5.2 – Pontos de amostragem nas baias experimentais

Figura 5.3 – Coleta de material para as análises laboratoriais Figura 5.4 – Amostras para realização dos ensaios laboratoriais

Figura 5.5 – Microscópio Eletrônico de Varredura utilizado nas análises Figura 5.6 – Equipamento utilizado para a realização das análises DRX

x

Figura 5.10 – Difratograma das fases da amostra de ‘lama+flotação+magnetita’ Figura 5.11– Imagens e elementos químicos da amostra de rejeito de magnetita Figura 5.12 – Difratograma das fases presentes na amostra de rejeito de magnetita Figura 5.13 – Curvas granulométricas para os três tipos de rejeitos estudados Figura 5.14 – Resultados do ensaio de adensamento oedométrico (rejeito L+F) Figura 5.15 – Resultados do ensaio de adensamento oedométrico (rejeito L+F+M) Figura 5.16 – Resultados do ensaio de adensamento oedométrico (rejeito M) Figura 5.17 – Curvas de permeabilidade dos rejeitos ensaiados

Figura 6.1 – Baia experimental impermeabilizada com geomembrana de PEAD Figura 6.2 – Lançamento do rejeito nas baias experimentais

Figura 6.3 – Baias experimentais para avaliação da segregação hidráulica Figura 6.4 – Lançamento do rejeito L+F na baia de 45 metros

Figura 6.5 – Lançamento de rejeito L+F+M na baia de 45 metros Figura 6.6 – Amostrador utilizado para as medições da massa específica Figura 6.7 – Coleta de amostra do rejeito de magnetita com cilindro biselado

Figura 6.8 – Monitoramento de massa específica do rejeito L+F seco, disposto em baia Figura 6.9 – Monitoramento da massa específica do rejeito L+F+M seco, disposto em baia

Figura 6.10 – Monitoramento da massa específica do rejeito M seco, disposto em baia Figura 6.11 – Lançamento e formação da praia de rejeitos de magnetita na barragem Figura 6.12 – Coleta de rejeitos nas baias longas por meio de amostrador

Figura 6.13 – Monitoramento da massa específica para rejeitos secos de L+F e L+F+M (baias longas)

Figura 6.14 – Pontos de análises de massa específica na praia da barragem em operação Figura 6.15 – Monitoramento da massa específica ao longo da praia da barragem em operação

Figura 6.16 – Estacas de madeira para medição das espessuras de rejeitos

xi

Figura 6.22 – Pontos de coleta das amostras na barragem para as análises de segregação Figura 6.23 – Curvas granulométricas dos rejeitos depositados na barragem em operação

Figura 6.24 – Geometria da superfície de deposição dos rejeitos nas baias experimentais Figura 6.25 – Pontos e seções de referência do depósito de rejeitos da barragem (CBMM, 2011)

Figura 6.26 – Realização da sondagem piezométrica no reservatório da barragem Figura 6.27 – Evolução das poropressões nos rejeitos na profundidade de 2 m Figura 6.28 – Evolução das poropressões nos rejeitos na profundidade de 4 m Figura 6.29 – Evolução das poropressões nos rejeitos na profundidade de 7 m Figura 6.30 – Perfis de tensões totais, efetivas e de poropressões

Figura 6.31 – Curva de compressibilidade dos rejeitos depositados na barragem Figura 6.32 – Lançamento dos rejeitos por tubo PEAD de 28″

xii

Lista de Tabelas

Tabela 4.1 – Dados cadastrais dos instrumentos instalados no maciço da barragem Tabela 4.2 – Dados dos instrumentos do maciço da Barragem

Tabela 5.1 – Análise semi-quantitativa da amostra do rejeito de Lama+Flotação Tabela 5.2 – Análise semi-quantitativa da amostra do rejeito de

‘lama+flotação+magnetita’

Tabela 5.3 – Análise semi-quantitativa da amostra de rejeito de magnetita Tabela 5.4 – Densidade das partículas sólidas (Gs)para os rejeitos estudados

Tabela 5.5 – Densidade das partículas sólidas (Gs),teores de Fe e de Ba dos rejeitos

Tabela 5.6 – Frações granulométricas das amostras dos rejeitos Tabela 5.7 – Parâmetros granulométricos dos rejeitos estudados

Tabela 5.8 – Índices de vazios máximos e mínimos para os rejeitos estudados e respectivas massas específicas dos rejeitos secos

Tabela 5.9 – Valores médios dos coeficientes de condutividade hidráulica dos rejeitos Tabela 6.1 – Declividades das diferentes seções da superfície de deposição dos rejeitos (baias experimentais)

Tabela 6.2 – Declividades das diferentes seções da superfície de deposição dos rejeitos (barragem em operação)

xiii

Lista de Símbolos, Nomenclatura e Abreviações

ABNT − Associação Brasileira de Normas Técnicas Gs – Densidade das partículas sólidas

LP – Limite de plasticidade LL – Limite de liquidez

MEV – Microscopia Eletrônica de Varredura DRX – Difração de Raios-X

L+F – Lama+Flotação

L+F+M – Lama+Flotação+Magnetita M – Magnetita

Fe – Ferro Ba – Bário

e – Índice de vazios

emáx – Índice de vazios máximo

emín – Índice de vazios mínimo

LL – Limite de Liquidez LP – Limite de Plasticidade IP – Índice de Plasticidade

PEAD – Polietileno de Alta Densidade γ - Densidade específica

γsmín – Densidade seca mínima

γsmáx – Densidade seca máxima

CODEMIG – Companhia de Desenvolvimento Econômico de Minas Gerais CBMM – Companhia Brasileira de Metalurgia e Mineração

V – vertical H – horizontal

xiv PZF – Piezômetro instalado na fundação PZ – Piezômetro instalado no aterro

GPS – Equipamento utilizado para medição de coordenadas de um ponto σ − Tensões totais

σ’ – Tensões efetivas

Ψ – Teor de sólidos

UFOP – Universidade Federal de Ouro Preto NA – Nível de água

xv

ÍNDICE

CAPÍTULO 1 – INTRODUÇÃO

1.1– CONSIDERAÇÕES INICIAIS ... 1

1.2 – OBJETIVOS DA DISSERTAÇÃO ... 3

1.3 – ESTRUTURA DA DISSERTAÇÃO ... 4

CAPÍTULO 2 – DISPOSIÇÃO DE REJEITOS E SISTEMAS DE IMPERMEABILIZAÇÃO 2.1 – INTRODUÇÃO ... 6

2.2 – MÉTODOS CONSTRUTIVOS DE BARRAGENS DE REJEITO ... 8

2.2.1 – Método de alteamento para montante ... 8

2.2.2 – Método de alteamento para jusante ... 9

2.2.3 – Método de alteamento por linha de centro ... 11

2.3 – DISPOSIÇÃO DE REJEITOS POR ATERRO HIDRÁULICO ... 12

2.3.1 – Segregação Hidráulica ... 13

2.3.2 – Densidades dos Rejeitos ... 14

2.4 – SISTEMAS DE IMPERMEABILIZAÇÃO ... 15

2.4.1 – Geomembrana de polietileno de alta densidade – PEAD ... 16

2.4.2 – Geocompostos bentonítico ... 17

2.4.3 – Mantas impregnadas com betume ... 18

CAPITULO 3 – MINERAÇÃO DE NIÓBIO EM ARAXÁ/MG 3.1 – INTRODUÇÃO ... 21

3.2 – GEOLOGIA REGIONAL ... 25

3.3 – GEOLOGIA LOCAL ... 29

xvi

CAPÍTULO 4 – SISTEMA DE DISPOSIÇÃO DE REJEITOS DA MINA DE NIÓBIO

4.1 – INTRODUÇÃO ... 39

4.2 – SISTEMA DE DISPOSIÇÃO DE REJEITOS DA MINA DE NIÓBIO ... 41

4.3 – GEOLOGIA LOCAL DA ÁREA DA BARRAGEM ... 42

4.4 – FASES DE ALTEAMENTO DO MACIÇO DA BARRAGEM ... 45

4.5 – SISTEMA DE IMPERMEABILIZAÇÃO DO RESERVATÓRIO ... 47

4.6 – SISTEMA DE MONITORAMENTO DA BARRAGEM ... 50

4.7 – SISTEMA DE TRANSPORTE E DISPOSIÇÃO DOS REJEITOS ... 53

4.8 – SISTEMA DE RECUPERAÇÃO DE ÁGUA ... 55

4.9 – CONDIÇÕES ATUAIS DE OPERAÇÃO DA BARRAGEM... 56

CAPITULO 5 - CARACTERIZAÇÃO TECNOLÓGICA DOS REJEITOS 5.1 – INTRODUÇÃO ... 59

5.2 – AMOSTRAGEM DOS REJEITOS ... 60

5.3 – ENSAIOS DE LABORATÓRIO ... 62

5.4 – CARACTERIZAÇÃO TECNOLÓGICA DOS REJEITOS... 62

5.4.1 – Caracterização Química e Mineralógica dos Rejeitos ... 62

5.4.2 – Densidade das Partículas Sólidas ... 69

5.4.3 – Distribuição Granulométrica dos Rejeitos ... 70

5.4.4 – Limites de Consistência ... 72

5.4.5 – Índices de Vazios Máximos e Mínimos ... 72

5.4.6 – Adensamento oedométrico ... 73

5.4.7 –Permeabilidade sob carga constante ... 76

CAPÍTULO 6 – AVALIAÇÃO DO MODELO DEPOSICIONAL DOS REJEITOS EM CAMPO 6.1 – INTRODUÇÃO ... 78

xvii

6.3 – CONTROLE DAS MASSAS ESPECÍFICAS DOS REJEITOS ... 82

6.3.1 – Avaliação da Massa Específica dos Rejeitos Depositados nas Baias Curtas ... 82

6.3.2 – Avaliação da Massas Específica dos Rejeitos Depositados nas Baias Longas ... 87

6.3.3 – Avaliação da Massa Específica ao longo da Praia de Rejeitos da Barragem ... 89

6.4 – CONTROLE DO ADENSAMENTO PELAS ESPESSURAS DE REJEITOS .... 90

6.5 – SEGREGAÇÃO HIDRÁULICA DOS REJEITOS ... 93

6.5.1 – Processo de Segregação Hidráulica nas Baias Longas ... 94

6.5.2 – Processo de Segregação Hidráulica na Barragem em Operação ... 95

6.6 – ANÁLISE DA DECLIVIDADE DAS PRAIAS DE REJEITOS ... 97

6.6.1 – Declividades das Praias de Rejeitos Formadas nas Baias Longas ... 98

6.6.2 – Declividades das Praias de Rejeitos Formadas na Barragem em Operação ... 99

6.7 – COMPRESSIBILIDADE DOS REJEITOS SUBMERSOS... 101

6.8 – INFLUÊNCIA DO SISTEMA DE DISPOSIÇÃO NA BARRAGEM ... 106

CAPÍTULO 7 – CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS 7.1 – CONCLUSÕES ... 108

7.2 – SUGESTÕES PARA TRABALHOS FUTUROS ... 112

1

CAPÍTULO

1

INTRODUÇÃO

1.1– CONSIDERAÇÕES INICIAIS

As atividades de mineração têm produzido uma quantidade considerável de rejeitos, materiais inerentes ao processo de beneficiamento do minério, que necessitam de um local adequado e projetado para sua disposição. Os volumes de rejeitos gerados estão associados à natureza e ao teor do mineral presente na natureza e às crescentes demandas de exploração e comercialização.

Com as crescentes exigências ambientais nos processos de licenciamento e a redução de áreas disponíveis para a disposição, torna-se necessário o aprimoramento das condições de desempenho e otimização das estruturas em operação. Segundo Martin et al. (2002), todas as estruturas de disposição de rejeitos devem ser operadas por completo e com manutenções periódicas que garantam sua segurança. Além disso, a integridade física e ambiental deve ser mantida sempre, inclusive após o seu fechamento.

2

A preocupação de se obter um aproveitamento máximo da capacidade de estocagem das estruturas existentes tem conduzido estudos para entender melhor o comportamento do rejeito durante seu processo de deposição no reservatório, pelas técnicas de aterro hidráulico. Segundo Ribeiro (2000), o entendimento da deposição hidráulica resulta num maior conhecimento do comportamento da formação destes aterros do ponto de vista geotécnico, podendo-se, assim, ser efetuado um controle melhor da qualidade do processo de construção, mesmo considerando a influência complexa das inúmeras variáveis que interferem nos processos de descarga e de lançamento de rejeitos em polpa no reservatório de uma estrutura de contenção final, particularmente em termos das vazões de descarga e teor de sólidos presentes.

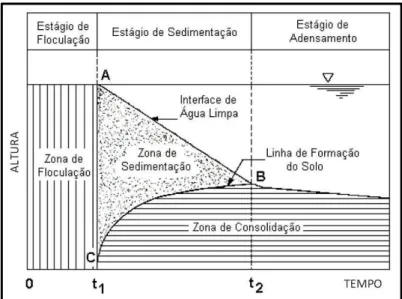

O processo de deposição do rejeito no reservatório está dividido em três estágios, que são: floculação, sedimentação e adensamento (Figura 1.1), que ocorrem de forma sequencial ou simultânea (Imai, 1981); os dois primeiros estágios são mais rápidos que o terceiro, principalmente para os materiais de granulometria fina. Segundo Pereira (2006), os rejeitos em que a fração de silte e areia são predominantes, as reduções de volume ocorrem de forma muito rápida, com uma tendência da fase de sedimentação prevalecer sobre a fase do adensamento. Uma técnica adequada de investigar a interação entre estes diferentes processos físicos para um dado sistema de disposição de rejeitos é por meio da modelação física em campo (baias experimentais).

3

A crescente demanda de produção de nióbio e consequentemente a elevação da geração de rejeitos oriundos do processo de concentração do mineral, fazem com que seja necessário um melhor entendimento do comportamento destes materiais, quando lançados no reservatório de uma barragem.

1.2 – OBJETIVOS DA DISSERTAÇÃO

A proposta deste trabalho consiste no diagnóstico e avaliação das condições operacionais do atual sistema de disposição de rejeitos de nióbio, gerados no processo de beneficiamento da planta localizada em Araxá/MG. O sistema em operação é constituído por uma barragem de terra, denominada ‘Barragem 6’, com aproximadamente 4,5 milhões de m³ de aterro e um reservatório impermeabilizado com capacidade final de armazenamento de cerca de 31,5 milhões de m³ de rejeitos.

Neste processo, são gerados basicamente três tipos de rejeitos: magnetita, lama e rejeito da flotação. Apesar do processo de concentração gerar três rejeitos distintos, o presente estudo abordou condições de rejeitos conjugados, analisando-se a hipótese de um sistema de disposição, compreendendo misturas diversas dos três rejeitos, ou seja, disposição da mistura ‘lama+flotação’ (ou L+F), disposição da mistura ‘lama+flotação+magnetita’ (ou L+F+M) e disposição isolada dos rejeitos de magnetita (M), visando aferir a possibilidade de otimização da capacidade de armazenamento do sistema existente ou de suas potenciais readaptações futuras.

Os estudos foram desenvolvidos por via experimental, por meio da simulação dos modelos de disposição dos rejeitos, através de baias experimentais, de modo a caracterizar a influência destes processos sob condições controladas de fronteira, bem como sondagem piezométrica efetuada no reservatório da barragem de rejeitos em operação, visando obter as leis constitutivas de adensamento e de permeabilidade dos resíduos.

4

e ao longo do tempo. Os procedimentos de monitoramento incluíram controle de densidades, medições das alturas dos depósitos formados, levantamento topográfico da praia formada e caracterização granulométrica dos materiais em diferentes seções das baias experimentais. Os estudos foram complementados por uma ampla campanha de ensaios de laboratório, incluindo a caracterização tecnológica e a determinação das principais propriedades físicas e químicas dos rejeitos estudados.

1.3 – ESTRUTURA DA DISSERTAÇÃO

Este trabalho é dividido em sete capítulos, de acordo com a estruturação dos temas analisados:

• Capítulo 1: Neste capítulo apresenta-se a proposta de trabalho, destacando-se as considerações iniciais do estudo, os objetivos previstos e a própria estrutura da dissertação;

• Capítulo 2: é apresentada uma revisão sobre as metodologias construtivas das barragens de rejeito (tipos de alteamento), sistemas de impermeabilização (polietileno de alta densidade, geocomposto bentonítico e geomembrana betuminosa), disposição de rejeito por aterro hidráulico, o processo de segregação hidráulica e variação da densidade ao longo da praia de deposição;

• Capítulo 3: é apresentada a localização da mina de nióbio e da planta de beneficiamento, juntamente com as características gerais do empreendimento e uma breve descrição das principais aplicações do produto. Além disso, é descrita a formação geológica regional e local, as características gerais da mina e é apresentada uma breve descrição do processo de concentração do minério, o qual é gerador dos rejeitos estudados nesta dissertação;

5

metodologias de disposição, atualmente utilizadas no âmbito do empreendimento; para o sistema de disposição do rejeito estudado, são detalhadas as técnicas de disposição e as principais características da estrutura em operação, incluindo-se a descrição geral das condições atuais e a avaliação geral do sistema;

• Capítulo 5: descreve a metodologia adotada para a coleta de amostras dos rejeitos de nióbio (‘lama+flotação’, ‘lama+flotação+magnetita’ e magnetita) e são apresentados os principais resultados dos ensaios de caracterização tecnológica, realizados com os rejeitos de nióbio (caracterização química e mineralógica, análise granulométrica, densidade das partículas sólidas, índices de vazios, limites de consistência, adensamento convencional e permeabilidade de carga variável);

• Capítulo 6: inclui a abordagem das técnicas de simulação física da disposição dos rejeitos por meio de baias experimentais e mediante investigações geotécnicas na própria barragem em operação; no capítulo, são descritas as metodologias construtivas das baias experimentais, apresentados os resultados dos ensaios realizados para a caracterização dos parâmetros de massa específica dos rejeitos, segregação hidráulica, adensamento, declividade das praias de deposição, compressibilidade dos rejeitos submersos e influência do sistema de disposição;

6

CAPÍTULO

2

DISPOSIÇÃO DE REJEITOS E SISTEMAS DE IMPERMEABILIZAÇÃO

2.1 – INTRODUÇÃO

Rejeitos são partículas sólidas oriundas da concentração de minérios, as quais não possuem valor econômico ou mesmo tecnologia disponível para seu beneficiamento. Estes materiais podem exibir características mineralógicas, geotécnicas e físico-químicas variáveis, dependendo do processo de beneficiamento e do tipo de minério que os originam (Abrão, 1987).

No Brasil, a maior parte dos rejeitos é descartada das Unidades de Concentração na forma de polpa (sólido + água), uma mistura de água e sólidos, e armazenados por uma barragem ou dique. Estes materiais apresentam basicamente três tipos de comportamento: líquido sobrenadante, com tendência à floculação das partículas de menor tamanho; rejeito em processo de sedimentação apresentando comportamento semilíquido a semiviscoso; e rejeito em processo de adensamento comportando-se como um material particulado.

7

composição química do rejeito. Segundo Vick (1983), existem casos que as características químicas dos rejeitos podem ser determinantes na definição as melhores formas de disposição.

A construção das barragens de rejeito é geralmente realizada em várias etapas, sendo que a primeira consiste na construção do dique de partida, o qual é constituído de solo ou enrocamento compactado. As demais etapas correspondem à operação contínua da estrutura, as quais acontecem em conjunto com as atividades de mineração, por meio de alteamentos consecutivos executados com solos compactados ou com a fração grossa dos rejeitos gerados. Os alteamentos devem ocorrer de forma a disponibilizar capacidade de armazenamento no reservatório e para evitar que o lago se aproxime da barragem e venha a causar a elevação da linha freática e uma possível instabilidade do maciço.

Os sistemas de disposição de rejeito devem ser projetados para resíduos classificados como: inertes, não inertes e perigosos, de acordo com a norma NBR 10004 (ABNT, 2004). No projeto de disposição dos resíduos que se enquadram nas duas últimas classificações, é necessária a utilização de sistemas de impermeabilização. Dentre as alternativas comumente adotadas para camadas de proteção, destacam-se as camadas de argila compactada e a utilização de geossintéticos, como geomembranas e/ou geocompostos.

8

2.2 – MÉTODOS CONSTRUTIVOS DE BARRAGENS DE REJEITO

A forma mais comum de contenção de rejeitos em polpa é a de lançamento direto em vales fechados ou interceptados por maciços de terra, construídos por diferentes técnicas de alteamento. Os procedimentos de construção dos aterros são os mesmos adotados para estruturas com finalidade de acumulação de água.

2.2.1 – Método de alteamento para montante

O método de alteamento para montante (Figura 2.1) consiste na tecnologia mais antiga e simples para a construção de barragens, sendo considerado como uma evolução natural do processo empírico de disposição de rejeitos. A primeira etapa deste método é a construção de um dique de partida, normalmente construído de solo ou enrocamento compactado. Após o final desta fase, o rejeito é lançado por espigotes ou hidrociclones a partir da crista do dique, formando uma praia de deposição próxima do aterro, a qual será utilizada como fundação para a próxima etapa de construção. Os alteamentos subsequentes ocorrem sempre que necessário, seguindo a mesma metodologia, até a altura final prevista em projeto.

Figura 2.1 – Alteamento para montante (Gomes, 2006)

9

ciclonagem do rejeito acelera a velocidade de construção do dique e mostra que a formação de uma praia entre a crista e o reservatório é importante e vantajosa. A formação de uma praia de lama (rejeitos finos) entre o lago e o talude de montante é um requisito adicional de segurança operacional para as estruturas, pois abate a linha freática, reduzindo a percolação e os riscos de piping (Chammas, 1989).

A desvantagem relacionada à adoção do método de montante consiste no fato de que os alteamentos utilizam os próprios rejeitos como fundação, e estes materiais por terem sido depositados em curto intervalo de tempo, ainda não estão consolidados. Neste sentido, em condição saturada e estado de compacidade fofo, estes rejeitos tendem a possuir baixa resistência ao cisalhamento e susceptibilidade à liquefação quando submetidos a carregamentos estáticos e dinâmicos. Além disso, a dificuldade de construir um sistema de drenagem interna para controlar o fluxo de água através do maciço é um problema adicional, com reflexos diretos na estabilidade e riscos de ocorrência de piping no talude de jusante (Gomes, 2006).

Na adoção do método de montante, é essencial que se faça um controle construtivo e operacional da disposição dos rejeitos, com monitoramentos constantes das características dos materiais depositados logo a montante dos diques de contenção, bem como das poropressões geradas no interior do maciço de rejeitos.

2.2.2 – Método de alteamento para jusante

O método de alteamento para jusante representa um desenvolvimento relativamente recente, como alternativa ao procedimento anterior. Esta metodologia surgiu em virtude de alguns tipos de rejeitos não possuírem características geotécnicas adequadas para serem utilizados como fundação. Este processo exige grandes volumes de solo, pois os alteamentos são executados para a jusante, e também consideráveis áreas para a implantação do maciço.

10

drenagem interna (dreno vertical e horizontal) e, em cada alteamento subsequente, é dada a continuidade da drenagem vertical e horizontal (Figura 2.2). A metodologia alternativa é aquela em que a drenagem interna horizontal é construída na primeira etapa da obra e nos alteamentos subsequentes, dando-se continuidade apenas no filtro vertical (Figura 2.3).

Figura 2.2 – Alteamento para a jusante (Gomes, 2006)

Figura 2.3 – Alteamento para a jusante com preparação da fundação na 1ª etapa

11

Em se tratando de desvantagem, esta metodologia apresenta elevados custos de implantação e necessita de grandes áreas de empréstimo para a construção do maciço. Além disso, exige um amplo espaço a jusante para que as etapas seguintes possam ser executadas, sem que a drenagem interna seja prejudicada.

2.2.3 – Método de alteamento por linha de centro

A construção de barragens de rejeito pelo método de linha de centro (Figura 2.4) constitui essencialmente uma variação do método para a jusante. Esta metodologia consiste basicamente em um alteamento contínuo, no qual a posição do eixo original é mantida invariável até o final da obra.

Figura 2.4 – Alteamento por linha de centro (Gomes, 2006)

Na construção deste tipo de barramento, a parte de montante do aterro é apoiada sobre o rejeito e o talude de jusante tem como fundação, o alteamento anterior e o terreno natural. As vantagens do método alteamento por linha de centro são a possibilidade de redução do volume de material de empréstimo necessário para a construção do aterro e também a construção do sistema de drenagem interna em todas as etapas da obra.

12

2.3 – DISPOSIÇÃO DE REJEITOS POR ATERRO HIDRÁULICO

Aterros hidráulicos são depósitos formados através da hidromecanização, a qual é definida como o conjunto de procedimentos que envolvem o transporte e a disposição de um solo com o auxílio de água (Cruz, 1996). Segundo Silva (2010), no século XVII, os holandeses já aplicavam a técnica, através da utilização de dispositivos de hidromecanização rudimentares, com o objetivo de remover os sedimentos de portos e canais e ainda, recuperar áreas abaixo do nível do mar. Além disso, entre os anos 40 e 70, na antiga União Soviética, estruturas para fins hidroelétricos foram construídas através de procedimentos de aterro hidráulico.

Os aterros hidráulicos podem ser utilizados para a construção de estruturas como barragens para acumulação de água, ilhas artificiais e barragens de rejeito, devido às vantagens econômicas e a praticidade de execução. Dentre estas vantagens, podem ser citadas: alta taxa de construção (mais de 200.000 m³/dia), possibilidade de implantação em ambiente submerso, simplicidade dos mecanismos utilizados, menos trabalho humano e baixo custo unitário (Grishin, 1982). Potenciais desvantagens referem-se às maiores exigências em relação ao solo utilizado no aterro, cuidados especiais nos casos em que a polpa é transportada em tubulações com fluxo pressurizado e maior necessidade de inspeções e manutenções nos dispositivos de transporte, pois estes estão sujeitos ao desgaste devido à abrasão dos materiais.

13

O escoamento e a infiltração de água ao longo do depósito de materiais acumulados, forma a chamada ‘praia de rejeitos’, na qual a geometria e as características estão diretamente relacionadas às variáveis da deposição e à dinâmica bastante complexa do processo de fluxo.

2.3.1 – Segregação Hidráulica

A segregação hidráulica é um fenômeno comum e importante que ocorre nos aterros hidráulicos e trata-se da tendência da fração sólida ou parte dela sedimentar, em função do tamanho, da forma, da densidade das partículas sólidas e das condições do fluxo. À medida que a polpa percorre a praia, as partículas sólidas sedimentam em diferentes locais, gerando assim uma grande diversidade estrutural, fato que provoca uma alteração significativa das características geotécnicas do aterro. Portanto, o entendimento da segregação hidráulica é de suma importância para avaliar as condições de ocupação de um reservatório.

Segundo Moretti & Cruz (1996), o rejeito ao escoar ao longo da praia de deposição, perde velocidade e, consequentemente, também a sua capacidade de arraste, limitando então, um transporte hidráulico associado diretamente às frações granulométricas dos resíduos lançados. Geralmente, as frações mais grossas do rejeito tendem a depositar-se próximo ao ponto de lançamento e as mais finas nas regiões mais distantes. No entanto, pode-se observar que para alguns tipos de rejeito, existe a deposição de partículas finas próximas ao ponto de lançamento, fato que está diretamente relacionado com a composição mineralógica dos grãos.

14

A segregação hidráulica nem sempre ocorre e depósitos que armazenam materiais com esta característica, ou seja, não segregáveis, formam praias mais íngremes, com granulometria constante e densidades relativamente baixas. Por outro lado, os reservatórios de polpas que segregam tendem a ser mais suaves, com densidades maiores e distribuição granulométrica média, variando com a distância do ponto de lançamento (Espósito, 2000).

Neste sentido, verifica-se que uma grande variabilidade granulométrica do reservatório pode ser gerada devido às condições de deposição e do próprio rejeito. Estes depósitos podem apresentar, portanto, grande diversidade das características geotécnicas em função principalmente das diferenças de densidade, granulometria e composição química e mineralógica dos rejeitos.

2.3.2 – Densidades dos Rejeitos

Existem diversas variáveis que devem ser consideradas para avaliar a ocupação do reservatório de uma barragem de rejeitos; no entanto, a principal é a densidade do material depositado. A obtenção de uma densidade elevada é essencial para uma otimização da capacidade de estocagem de materiais em uma bacia de contenção de rejeitos.

A densidade é uma medida indireta da estrutura dos solos e, consequentemente, dos parâmetros geotécnicos, sendo imprescindível ter um procedimento adequado para projetar a disposição de modo a maximizar o valor da densidade. Reservatórios de barragens de rejeito e depósitos de material dragado, apresentando densidades elevadas, significam um ganho em sua capacidade de armazenamento e consequentemente, em sua vida útil (Ribeiro, 2000).

15

características iniciais do material utilizado, as variáveis do processo de deposição (segregação hidráulica e perda de finos) fazem com que o aterro se comporte de maneira bastante diferente. O solo apresenta alterações estruturais provocadas pelas diferentes velocidades de fluxo e taxa de transporte de sedimentos, variáveis praticamente impossíveis de serem determinadas em laboratórios convencionais de Mecânica dos Solos. Visando aprimorar este conhecimento, estudos realizados têm-se baseado na simulação do processo de deposição hidráulica em laboratórios ou em modelos reduzidos, mediante a adoção de condições similares às existentes nas barragens.

2.4 – SISTEMAS DE IMPERMEABILIZAÇÃO

Dispositivos de impermeabilização são utilizados em obras de engenharia para diversas aplicações, como por exemplo, impedir a passagem de umidade, vapor, conter água e diferentes efluentes, e evitar o contato de rejeitos ou resíduos das mais variadas origens com o solo ou água subterrânea. As impermeabilizações são adotadas em várias situações e em diversos tipos de obras ou estruturas, tais como: aterros de resíduos domésticos e industriais, revestimento de túneis, reservatórios de contenção e de tratamento de resíduos industriais, canais de adução e irrigação, bases encapsuladas de estradas e depósitos subterrâneos.

Usualmente, as barreiras de impermeabilização têm sido implantadas com diversos tipos de matérias, como camadas de argila compactada, concreto, mantas impregnadas com diversas substâncias (exemplo betume impregnado a um geotêxtil), geocompostos argilosos (GCL), geomembranas de polietileno de alta densidade (PEAD) e polivinil clorado (PVC). Cada uma das diferentes opções apresenta vantagens e desvantagens, em detrimento de uma série de requisitos necessários em determinada aplicação. Na escolha do tipo de impermeabilização é importante conhecer as características de resistência e durabilidade frente às solicitações de natureza química, física e mecânica; disponibilidade do material; facilidade e custo de implantação.

16

principais vantagens e desvantagens para cada um destes tipos de sistema de impermeabilização.

2.4.1 – Geomembrana de polietileno de alta densidade – PEAD

As geomembranas de PEAD (Figura 2.5) consistem em mantas poliméricas flexíveis que apresentam permeabilidades extremamente baixas (da ordem de 10-12 cm/s) e que são utilizadas como barreiras para líquidos e vapores. São fabricadas industrialmente, normalmente em forma de bobinas, que são transportadas até a obra, onde são lançadas e soldadas por meio de termofusão (Bueno et al., 2004).

Figura 2.5 – Geomembrana de PEAD

As propriedades e o comportamento deste material apresentam variações em função da resina e dos aditivos que eventualmente as compõem. As geomembranas são comumente fabricadas com larguras entre 5 e 10 metros, comprimentos de até 100 metros e espessuras entre 1,0 e 2,5 milímetros.

17

2.4.2 – Geocompostos bentonítico

Os geocompostos bentoníticos (Figura 2.6) são comumente conhecidos com GCL (geosynthetic clay liners) e consistem basicamente em um produto industrializado à

base de bentonita natural, sódica ou cálcica, o qual é formado por uma fina camada de argila expansiva disposta entre dois geotêxteis ou colada a uma geomembrana (Lukiantchki, 2007). De forma geral e quando corretamente instalados, são materiais que apresentam baixa permeabilidade (entre 10-10 e 10-8 cm/s), coeficiente diretamente influenciado pelas tensões confinantes.

São manufaturados com dimensões da ordem de 5 metros de largura, por 50 metros de comprimento e espessuras da ordem de um centímetro, sendo a fração de bentonita com umidade entre 5 e 20% e massa de 5 kg/m² (Bueno et al., 2004). Uma característica

bastante importante destes produtos é a sua capacidade de autocicatrização, em função da elevada capacidade de expansão da bentonita. A união entre elementos é realizada apenas pela sobreposição de mantas adjacentes.

Figura 2.6 – Geocomposto bentonítico

18

utilizando-se costuras ou agulhamento, enquanto nos não reforçados são utilizados adesivos. A Figura 2.7 ilustra os diferentes tipos de geocompostos bentoníticos.

Figura 2.7 – Tipos de geocomposto bentonítico (Vilar, 2003)

As principais vantagens deste sistema são a rápida instalação, baixo custo, baixa permeabilidade quando corretamente instalados, alta capacidade de suporte de recalques, excelentes características de auto-cicatrização e facilidade de execução de reparos. No entanto, suas principais desvantagens são a possibilidade de perda da bentonita durante a instalação, permeabilidade a gases nos casos de bentonitas levemente úmidas, aumento da permeabilidade devido a compressibilidade do GCL sob tensões de compressão e incompatibilidade com certos efluentes.

2.4.3 – Mantas impregnadas com betume

19

Figura 2.8 – Geomembrana betuminosa

A instalação deste tipo de material requer uma preparação prévia do terreno, com a remoção de pedras e vegetação, seguida do lançamento da manta e com sobreposição de 20 centímetros para a realização da soldadura. A solda é realizada pela fusão do betume das duas mantas, seguida da compressão do material mole com um rolo metálico. É imprescindível que ocorra uma sobra de betume na parte externa da solda (Figura 2.9).

20

A geomembrana betuminosa é fabricada em rolos de 5 metros de largura, com até 90 metros de comprimento e espessura variando de 3,5 a 5,6 milímetros. Este produto é constituído por 5 camadas de materiais, sendo estas de: areia, betume, geotêxtil não tecido, lã de vidro e filme anti-raiz (Figura 2.10).

Figura 2.10 – Camadas de formação da geomembrana betuminosa

21

CAPÍTULO

3

MINERAÇÃO DE NIÓBIO EM ARAXÁ/MG

3.1 – INTRODUÇÃO

O nióbio é um metal de alto ponto de fusão (2.468º C) do grupo dos metais ditos refratários, que se destaca pelas seguintes características: densidade pouco superior à do ferro, elevada resistência ao ataque por certos ácidos e metais líquidos, baixa resistência à oxidação e supercondutividade a temperaturas inferiores a 270º C (negativos).

O Brasil detém quase a totalidade das reservas mundiais de nióbio e as principais ocorrências em operação são: em Araxá (MG), Catalão (GO), Ouvidor (GO) e Presidente Figueiredo (AM). Em Minas Gerais, é onde está localizada a maior reserva em exploração do mundo, a qual é operada pela Companhia Brasileira de Metalurgia e Mineração (CBMM). Em Goiás, o minério de nióbio é explorado pela empresa Anglo American, enquanto a exploração da columbita da mina de Pitinga, no município de

Presidente Figueiredo (AM), está a cargo da Mineração Taboca, empresa do grupo peruano Minsur. Além das minas em operação no país, o nióbio também é produzido em Saint Honoré, no Canadá e em outros pequenos locais de menor expressão.

22

Figura 3.1 – Localização do complexo de nióbio em Araxá/MG

A lavra do nióbio (Figura 3.2) desenvolve-se em uma cava dividida em Mina 1 e Mina 2, a primeira de propriedade da CODEMIG e a segunda da própria CBMM, sendo a delimitação estabelecida pelas correspondentes marcações dos decretos de lavra. A extração do minério é feita a céu aberto, em conformidade com os Decretos de Lavra 59.979 e 58.403, respectivamente, com uma reserva estimada de 438 milhões de toneladas.

23

O nióbio produzido em Araxá responde por 80% de toda a produção mundial, sendo a sua produção anual de aproximadamente 70 mil toneladas da liga de ferronióbio. Além desse produto, na unidade industrial também é fabricado o pentóxido de nióbio, as ligas grau vácuo e o nióbio metálico.

O nióbio possui elasticidade e flexibilidade que o tornam moldável, é anti-corrosivo e resiste aos ácidos mais agressivos. Mesmo submetido a elevadas temperaturas, possui alta resistência à combustão e, sob baixas temperaturas, torna-se supercondutor. Os principais produtos de nióbio produzidos em Araxá são o ferronióbio (Figura 3.3), o pentóxido de nióbio, as ligas grau vácuo e o nióbio metálico.

Figura 3.3 – Ferronióbio (liga metálica de ferro e nióbio)

24

efeito de carbono e nitrogênio, afastando risco de deterioração do produto por corrosão (Andrade, 2000).

Atualmente, as principais aplicações do nióbio são em: gasodutos, oleodutos, automóveis, trilhos de trem, chapas para cascos de navios, estruturas metálicas para construção civil, torres de transmissão de energia, plataformas marítimas, supercondutores de equipamentos de ressonância, aceleradores de partículas existentes em grandes centros de pesquisa, lentes de ópticas e outros.

Além da mina e da unidade de Concentração, que serão detalhadas a seguir, o complexo industrial da CBMM em Araxá é composto pelas unidades de sinterização, desfosforação, ligas especiais, metalúrgica, óxidos, nióbio metálico, britagem e expedição (Figura 3.4). O processo de beneficiamento do minério inclui todas as etapas necessárias para a obtenção do concentrado de pirocloro, composto constituído por mais de 60% de Nb2O5.

25

O processo de concentração é constituído pelas etapas de britagem, moagem, separação magnética, deslamagem e flotação. Em seguida, o concentrado é enviado para o espessador e casa de filtros, sendo desaguado e estocado em “bags”. Conforme as

demandas, o concentrado é transportado por caminhões até às outras unidades industriais para a produção de materiais gerados à base de pirocloro.

Os rejeitos gerados no processo de beneficiamento do minério são provenientes das etapas de separação magnética, deslamagem e flotação. O primeiro rejeito gerado no processo é a magnetita, removida do minério por meio de separadores magnéticos. Na deslamagem, materiais com granulometria ultrafina são removidos por ciclones. No final do processo de concentração, o minério passa pelas células de flotação, com nova fase de geração de rejeitos e concentração do minério de Nb2O5 para 60%.

Após cada etapa de beneficiamento, os rejeitos são encaminhados para a barragem de contenção, seja por bombeamento (como é o caso da magnetita atualmente), ou por gravidade, como ocorre com a lama e os rejeitos da flotação. Até 2005, os rejeitos gerados pelo processo de concentração de nióbio eram dispostos em barragens não impermeabilizadas, com maciços de terra alteados para a jusante, com lançamento do rejeito a partir da crista. A partir de 2006, entretanto, teve início a operação da atual barragem que conta com dispositivos de impermeabilização compostos por membranas sintéticas, alteamento para a jusante e disposição em pontos distintos, visando otimizar a ocupação do reservatório.

3.2 – GEOLOGIA REGIONAL

26

Sob o ponto de vista tectônico, a região de Araxá está estruturada em uma dobra sinformal regional denominada Sinforma de Araxá (Figura 3.5). Esta estrutura regional tem seus flancos principais nos setores nordeste e sudoeste e sua linha de charneira apresenta direção aproximada N70W, com caimento suave para NW. Em seu flanco sul, está localizada a Zona de Cisalhamento da Bocaina que consiste em um sistema de falhas transcorrentes sinistrais (Seer, 1999).

Figura 3.5 – Mapa Geológico da Sinforma de Araxá (Seer, 1999)

27

Figura 3.6 – Tectonoestratigrafia do Sinforma de Araxá (Seer, 1999)

28

sericíticos, filitos carbonosos, grafita xistos, cloritóide-grafita xistos, granada-grafita xistos e subordinadamente, por metamargas e cloritaxistos com foliação bem desenvolvida.

A partir da Serra da Bocaina, no sentido sul, o topo estratigráfico passa a conter quartzitos muito finos com intercalações de filitos sericíticos e carbonosos, passando a filitos carbonosos que gradam para grafita xistos e cloritóide-grafita xistos finos. Por fim, ocorrem granada-cloritóide-grafita xistos mais grosseiros. Todas as litologias descritas contêm horizontes de quartzitos finos e micáceos subordinados, configurando sequências rítmicas.

O Grupo Ibiá compreende um conjunto de metassedimentos detríticos metamorfisados que se distribuem a sudoeste, sul, sudeste, leste, nordeste e norte da cidade de Araxá. Seus contatos, tanto com o Grupo Canastra como com o Grupo Araxá, são tectônicos, através de zonas de cisalhamento. Seus litotipos principais são calcifilitos, quartzo-filitos, filitos e quartzitos micáceos com foliação bem desenvolvida, sendo comum a presença de veios de quartzo e carbonato paralelizados à foliação principal.

O Grupo Araxá está inserido na zona mais interna da Sinforma de Araxá e ao longo do Rio Araguari. Seus contatos, assim como os demais grupos, são tectônicos, através de zonas de cisalhamento. Esta unidade está representada por um conjunto metaígneo máfico/ultramáfico – metassedimentar, intrudido por corpos de granitóides ricos em pegmatitos.

29

Figura 3.7 – Afloramento de anfibolitos no Grupo Araxá (Seer, 1999)

3.3 – GEOLOGIA LOCAL

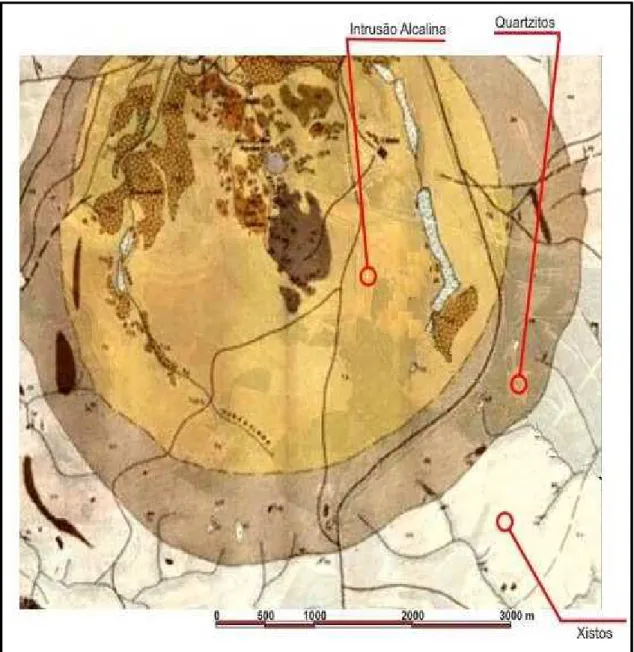

A reserva mineral de nióbio está localizada no complexo alcalino-carbonatítico de Araxá e, junto com os complexos de Tapira, Salitre e Serra Negra (Figura 3.8), integra um conjunto de complexos carbonatíticos e kimberlíticos (Biondi, 2003). A formação geológica do complexo possui forma circular, com cerca de 5 km de diâmetro e está encaixada por quartzitos e xistos proterozóicos do Grupo Ibiá (Figura 3.9).

30

Figura 3.9 – Formação geológica do complexo alcalino-carbonatítico de Araxá (Grossi Sad & Torres, 1976)

31

Figura 3.10 – Complexo Alcalino-Carbonatítico de Araxá (Silva, 1986)

Segundo Issa Filho et al. (1984), a estrutura de Araxá é típica de um complexo erodido

32

Figura 3.11 – Fases do complexo carbonatítico de Araxá (Issa Filho et al., 1984)

Os minérios supergênicos e residuais totalizam 414 Mt de minério com 3,3% de P2O5 e

438 Mt de minério com 2,5% de Nb2O5. Atualmente, o minério lavrado na mina é

essencialmente laterítico. Superficialmente, tem-se uma crosta laterítica ferruginosa, com presença de limonita/goethita e magnetita, que concentra pirocloro e apatita. Abaixo desta crosta, ocorre o principal corpo mineralizado, que se trata de um regolito, formado pela alteração e lixiviação do carbonatito e que concentra bário-pirocloro (pandaita), apatita e monazita.

3.4 – LAVRA E BENEFICIAMENTO MINERAL

A mina de nióbio de Araxá (Figura 3.12) constitui o maior pólo minerador de nióbio do mundo, onde anualmente são movimentadas cerca de 5 milhões toneladas de minério. As reservas do minério (presente tanto no manto intemperizado quanto na rocha sã) são de aproximadamente 438 milhões de toneladas com uma espessura de até 250 metros e teores médios de 2,5 a 3,0% de Nb2O5. Na rocha sã, o nióbio está presente em

concentração média de 1,5% de Nb2O5, podendo chegar até 8%, sendo que testemunhos

33

Figura 3.12 – Vista aérea da mina de nióbio da CBMM em Araxá/MG

Nas operações de lavra atuais (Figura 3.13), o minério é extraído da mina por meio de escavadeiras hidráulicas e transportado por caminhões de até 40 toneladas até as pilhas de estoque, local onde se deposita o material em concentrações diferentes, procedendo-se à homogeneização com equipamentos de terraplanagem. Após esta atividade, ocorre a retomada do material por meio de equipamentos de terraplanagem e a descarga no ponto de alimentação, que direciona o minério para a unidade de concentração por meio de uma correia transportadora de 3,5 km (Figura 3.14).

34

Figura 3.14 – Correia que transporta o minério da mina até à unidade de concentração

O minério transportado é acondicionado em silos e submetido ao beneficiamento do nióbio em uma unidade industrial denominada Unidade de Concentração (Figura 3.15), que tem uma capacidade anual de produção de aproximadamente 175 mil toneladas de concentrado.

35

No processo, o minério é submetido às seguintes etapas de beneficiamento: britagem, moagem, separação magnética, deslamagem e flotação. A Figura 3.16 apresenta o fluxograma simplificado de processo da unidade de concentração do complexo da mineração de nióbio da CBMM em Araxá/MG.

36

Após transporte ao longo de 3,5 km por correia, o minério é passado em um britador de rolos dentados (Figura 3.17a), para destorroamento do material ou mesmo quebra de alguns pequenos blocos de rocha. Em seguida, o material segue para os moinhos de bolas (Figura 3.17b), onde as partículas sólidas são reduzidas a diâmetros inferiores a 0,104 mm, permitindo assim a liberação dos cristais de pirocloro.

Figura 3.17 – Concentração: (a) Britador de rolos dentados; (b) Moinho de bolas

Dos moinhos de bolas, o minério recebe a adição de água de recirculação e o material, em forma de polpa, passa pelo separador magnético (Figura 3.18), sendo a magnetita removida do minério pelos rolos magnetizados. A magnetita removida é encaminhada por bombeamento para a barragem de contenção de rejeitos.

37

Na sequência do processo de beneficiamento, ocorre a deslamagem, na qual o minério passa por baterias de ciclones (Figura 3.19), nas quais as frações granulométricas inferiores a 0,005 mm são removidas do minério e direcionadas para a barragem de rejeitos por gravidade e através de um canal.

Figura 3.19 – Concentração: Etapas de deslamagem

A última etapa da concentração é constituída pela flotação (Figura 3.20), na qual as partículas de pirocloro são expostas a reagentes químicos e coletadas em bolhas geradas pela injeção de ar no fundo das células. As frações sólidas não incorporadas pelas bolhas gasosas são removidas pela parte inferior das células, constituindo o terceiro tipo de rejeito da planta industrial, que é também encaminhado por gravidade até a barragem de contenção de rejeitos.

38

Após o processo de beneficiamento industrial do minério, é produzido um concentrado de pirocloro com um teor de aproximadamente 60% de Nb2O5. O rejeito gerado neste

processo é composto aproximadamente por 15% de magnetita, 15% de lama e 70% de rejeito da flotação. Atualmente, devido às condições operacionais existentes na planta de concentração, a lama e o rejeito da flotação são lançados na barragem juntamente por meio de um mesmo canal e a magnetita é espigotada separadamente. No entanto, quando são necessárias atividades de manutenção no sistema de bombeamento da magnetita, é possível lançar juntamente os três rejeitos, através do canal que é utilizado para conduzir a lama e o rejeito de flotação até a barragem.

39

CAPÍTULO

4

SISTEMA DE DISPOSIÇÃO DE REJEITOS DA MINA DE NIÓBIO

4.1 – INTRODUÇÃO

A disposição dos rejeitos provenientes dos processos de beneficiamento de minério tem-se tornado um grande problema operacional, pois, em face das atividades crescentes da mineração como agente do desenvolvimento econômico de um país, a geração de rejeitos tem aumentado substancialmente, com a elevação consequente dos custos envolvidos em seu armazenamento. Quanto maior o volume de rejeitos gerados, maiores são as áreas necessárias para a sua disposição final e também as obras de contenção (barragens). Além disso, em alguns casos, esta disposição pode acarretar alterações no meio, a qual se dá em função das características do minério explorado ou mesmo dos insumos utilizados nos processos de concentração.

No início das atividades minerárias do Brasil, os rejeitos gerados no processo de concentração do minério eram lançados diretamente nos cursos de água e até mesmo dispostos na superfície do terreno natural sem nenhuma preocupação com os impactos resultantes. Com o aumento da conscientização da atividade mineral criteriosa e a adoção de prescrições ambientais mais restritivas, foram criadas novas metodologias de disposição e desenvolvidos programas específicos para um maior controle operacional de sistemas de contenção de rejeitos.

40

armazenamento e economia, conforme as prescrições da norma NBR 13.028 (ABNT, 2006) e leis ambientais vigentes.

A disposição dos rejeitos oriundos das atividades de mineração pode ser realizada em cavidades subterrâneas, em ambientes subaquáticos, cavas exauridas e, principalmente, na superfície dos terrenos, conformando estruturas na forma de barragens e/ou pilhas (Gomes, 2006). Estes resíduos podem ser dispostos na forma de massas (rejeitos filtrados), pasta (rejeitos em pasta) ou de polpa.

Em geral, os rejeitos são convencionalmente dispostos sob a forma de polpa, principalmente porque esta condição do resíduo constitui o subproduto natural das atividades de concentração dos minérios, sempre associadas a grandes demandas de água. Neste caso, o transporte dos rejeitos é feito comumente por gravidade, através de canais ou por tubulações (‘rejeitodutos’) e a disposição final dos rejeitos em polpa ocorre pelas técnicas de aterro hidráulico. A disposição de rejeitos filtrados em unidades industriais é feita sob a forma de pilhas (ou maciços compactados por equipamentos convencionais de terraplanagem), mediante o transporte dos resíduos até os locais específicos, por meio de correias transportadoras ou caminhões.

A disposição dos rejeitos em espaços subterrâneos ocorre normalmente em cavidades previamente lavradas, particularmente com rejeitos na forma de pasta, aditivados com produtos para melhorar as suas propriedades geotécnicas. Esta metodologia de disposição apresenta vantagens como a redução de passivos ambientais e dos riscos de subsidências e/ou queda de blocos e a exclusão e/ou redução da necessidade de áreas para implantação de sistemas de disposição em superfície.

41

Na superfície dos terrenos, os rejeitos podem ser dispostos em forma de pilhas, em reservatórios contidos por diques laterais (ponds) ou em barragens. A escolha adequada

da metodologia a ser utilizada está diretamente ligada às condições climáticas, ao relevo da região e ao processo de beneficiamento industrial adotado no projeto.

4.2 – SISTEMA DE DISPOSIÇÃO DE REJEITOS DA MINA DE NIÓBIO

O atual sistema de disposição de rejeitos do processo de beneficiamento da planta de nióbio da CBMM em Araxá/MG é constituído por uma barragem de terra, denominada ‘Barragem 6’ (Figura 4.1), com aproximadamente 4,5 milhões de m³ de aterro e um reservatório impermeabilizado com capacidade final de armazenamento de cerca de 31,5 milhões de m³ de rejeitos.

Figura 4.1 – Vista aérea da Barragem 6 (CBMM – Araxá/MG)

42

Com base nos levantamentos topográficos locais e no arranjo final do projeto, foi obtida a curva ‘cota x volume’ para o barramento (Figura 4.3), limitando-se o lançamento de rejeitos até a cota 1098,00 m, para uma borda livre final de 2m.

Figura 4.2 – Vista área das Barragens de Rejeito de Nióbio nº 5 e 6, no ano de 2002

Figura 4.3 – Curva ‘cota x volume’ para a Barragem 6 (Morgado, 2009)

4.3 – GEOLOGIA LOCAL DA ÁREA DA BARRAGEM

43

44

O fundo do vale apresenta-se como local de acumulação de materiais de diversas origens, provenientes principalmente de processos de sedimentação fluvial ou de movimentos coletivos de solo e rocha oriundos das encostas adjacentes. O substrato rochoso é constituído por micaxistos intercalados a metabasitos, de início muito a medianamente alterados, tornando-se gradualmente sãos a maiores profundidades.

O solo residual maduro é constituído principalmente por um silte pouco argiloso, micáceo, variegado (vermelho escuro a arroxeado, com manchas claras), com fragmentos de quartzo e concreções limoníticas. Este solo é pouco coesivo, poroso, com baixa capacidade de suporte e facilmente escavado. Possui permeabilidade de média a alta (10-4 a 10-3 cm/s), influenciada por cavidades de origem animal e vegetal.

O solo residual jovem apresenta características da rocha matriz e reflete o processo de intemperismo gradualmente crescente com a profundidade. Apresenta coloração variada, geralmente amarelada ou acinzentada, granulometria também heterogênea, com presença de areias siltosas, com abundância de mica. Este solo possui pouca ou nenhuma plasticidade, resistência crescente com a profundidade e contém núcleos de material rochoso. A permeabilidade nesta camada é da ordem de 10-4 a 10-5 cm/s .

O horizonte de transição entre os maciços de solo e de rocha, composto de solo residual jovem entremeado a porções de rocha, geralmente em estágio avançado de alteração, é chamado de saprolito. Sua espessura é irregular, podendo estar ausente em alguns locais; apresenta elevada resistência mecânica e permeabilidade entre 10-4 e 10-5 cm/s.

45

A caracterização geotécnica acima foi feita a partir de uma campanha de investigação geotécnica local, baseada na execução de sondagens mistas, sondagens a percussão e na abertura de poços e trincheiras. Os valores das condutividades hidráulicas dos materiais locais foram obtidos a partir da realização de ensaios de infiltração de água e de perda de água sob pressão (Cordeiro, 2001b).

4.4 – FASES DE ALTEAMENTO DO MACIÇO DA BARRAGEM

A barragem foi projetada como uma estrutura convencional construída com solo compactado, sendo utilizado como material de construção, o estéril proveniente do decapeamento da mina (Figura 4.5). O sistema de drenagem interna é composto por filtro vertical construído com areia, filtro horizontal sanduíche nas ombreiras e tapete drenante também, tipo sanduíche, no trecho de baixada.

Figura 4.5 – Obras para construção da Barragem 6

46

47

Após o término das obras de alteamento, o maciço da barragem deverá possuir uma crista com largura de 12 m na elevação 1100,00 m, talude de montante com inclinação de 1,2:1 (H:V), intercalado por bermas com 6 m de largura e talude de jusante com inclinação de 2,5:1 (H:V), intercalado com bermas de 3,5 m de largura.

4.5 – SISTEMA DE IMPERMEABILIZAÇÃO DO RESERVATÓRIO

O reservatório da barragem possui capacidade de armazenamento de aproximadamente 31,5 milhões de m³. Atualmente, o reservatório contém 11 milhões de m³ de rejeito depositado, com um incremento anual da ordem de 2,5 milhões de m³. O sistema de impermeabilização adotado é constituído por uma geomembrana de PEAD (polietileno de alta densidade) com 1,5 mm de espessura e permeabilidade da ordem de 10-12 cm/s. Na região do fundo do vale e sobre as drenagens, a geomembrana é instalada sobre uma camada de argila compactada com 60 cm de espessura (Figura 4.7).

Figura 4.7 – Sistema de impermeabilização da Barragem 6 (Cordeiro, 2001b)

48

Para a instalação da geomembrana, a superfície do terreno deve ser regularizada (Figura 4.8) de forma a remover toda a matéria orgânica do solo e também os fragmentos de rocha que porventura possam causar danos ao revestimento. Esta limpeza pode ser mecanizada, ou até mesmo manual, dependendo do volume de material a ser removido. Nos locais em que o terreno apresenta características mais agressivas à membrana, é colocada uma manta de geotêxtil com a finalidade de proteger a geomembrana. Outro aspecto relevante é que a geomembrana deve apresentar elevada resistência mecânica e química em relação aos rejeitos armazenados.

Figura 4.8 – Instalação de geomembrana de PEAD

A instalação da geomembrana é feita mediante a abertura dos rolos de PEAD sobre o terreno preparado, um trespasse de 10 centímetros entre mantas e conformação da emenda por termofusão, através de linha dupla de solda (Figura 4.9a). Após a realização da solda, a estanqueidade é verificada por meio de ensaio de pressurização do espaço vazio, formado entre as duas linhas de solda (Figura 4.9b).

49

O sistema de drenagem sob a geomembrana foi implantado para coletar as águas de nascentes existentes na bacia e também da saída do tapete drenagem de outra barragem de rejeitos, construída na década de 80, situada à montante. Este sistema foi projetado com tubos de PEAD (Figura 4.7) para encaminhamento das águas para jusante da barragem sem contato com a água da barragem em operação.

Um segundo sistema de drenagem foi inserido sobre o sistema de impermeabilização, tendo por finalidade promover o adensamento dos rejeitos depositados no reservatório. No fundo dos vales foram instaladas redes de tubos de PEAD perfurados, envoltos por brita e geotêxtil, com as extremidades abertas para a atmosfera. Assim, a água existente na polpa tende a ser direcionada por gravidade para estes tubos, sendo, então, filtrada pelo sistema de drenagem e encaminhada para jusante da barragem, promovendo assim, o adensamento do material.

Para evitar a implantação de dutos não passíveis de inspeção ao longo do aterro, este sistema de drenagem foi alocado em uma galeria em concreto armado, transversal ao maciço (Figura 4.10), para fins de inspeção e manutenções periódicas ao sistema. Esta estrutura possui 320 metros de comprimento, tendo uma seção interna livre de aproximadamente 4 m² dotada de sistema de ventilação artificial.

50

4.6 – SISTEMA DE MONITORAMENTO DA BARRAGEM

O sistema de monitoramento, originalmente proposto, consistia essencialmente no controle dos níveis de percolação pelo aterro e a avaliação das condições de drenagem da barragem. Entretanto, após o início de operação da barragem, o plano de instrumentação previsto no projeto executivo foi revisado. As alterações propostas foram possíveis pelo fato do maciço ser construído em etapas e porque apenas uma pequena quantidade dos instrumentos já tinha sido instalada. A instrumentação revisada da Barragem 6, composta por indicadores de nível de água e piezômetros Casagrande (Dfconsultoria, 2008), está indicada na Figura 4.11.