ESTUDO DA EVOLUÇÃO DO DANO POR FADIGA

EM MISTURAS ASFÁLTICAS

Thiago Grangeiro Loureiro

Dissertação submetida ao Programa de Mestrado em Engenharia de Transportes da Universidade Federal do Ceará, como parte dos requisitos para a obtenção do título de Mestre em Ciências (M.Sc.) em Engenharia de Transportes

ORIENTADOR: Prof. Dr. Jorge Barbosa Soares, Ph.D.

REFERÊNCIA BIBLIOGRÁFICA

LOUREIRO, T.G. (2003). Estudo da Evolução do Dano por Fadiga em Misturas Asfálticas.

Dissertação de Mestrado, Programa de Mestrado em Engenharia de Transportes,

Universidade Federal do Ceará, Fortaleza, CE, 98fl.

CESSÃO DE DIREITOS

NOME DO AUTOR: Thiago Grangeiro Loureiro

TÍTULO DA DISSERTAÇÃO DE MESTRADO: Estudo da Evolução do Dano por Fadiga

em Misturas Asfálticas.

Mestre/2003

É concedida à Universidade Federal do Ceará permissão para reproduzir cópias

desta dissertação de mestrado e para emprestar ou vender tais cópias somente para

propósitos acadêmicos e científicos. O autor reserva outros direitos de publicação e

nenhuma parte desta dissertação de mestrado pode ser reproduzida sem a autorização por

escrito do autor.

Thiago Grangeiro Loureiro

Rua Padre Luiz Figueira, 320

60150-120 – Fortaleza/CE - Brasil

Estudo da Evolução do Dano por Fadiga em Misturas Asfálticas. Fortaleza,

2003.

XVIII, 98fl., Dissertação (Mestrado em Engenharia de Transportes) – Programa de

Mestrado em Engenharia de Transportes, Centro de Tecnologia, Universidade

Federal do Ceará, Fortaleza, 2003.

1. Transportes – Dissertação 3. Ensaio de Fadiga

2. Critério de Ruptura 4. Mistura Asfáltica

Thiago Grangeiro Loureiro

DISSERTAÇÃO SUBMETIDA AO CORPO DOCENTE DO PROGRAMA DE

MESTRADO EM ENGENHARIA DE TRANSPORTES DA UNIVERSIDADE

FEDERAL DO CEARÁ COMO PARTE DOS REQUISITOS NECESSÁRIOS À

OBTENÇÃO DO GRAU DE MESTRE EM CIÊNCIAS EM ENGENHARIA DE

TRANSPORTES.

Aprovada por:

Prof. Jorge Barbosa Soares, Ph.D.

(Orientador)

Prof. José Soares de Andrade Junior, Ph.D. (Examinador Interno)

Profa. Laura Maria Goretti da Motta, D.Sc.

(Examinador Externo)

FORTALEZA, CE – BRASIL

DEDICATÓRIA

Aos meus pais, Ronald e Carísia, pelo apoio e incentivo durante todo o curso.

Ao meu avô Stênio pelos exemplos de vida e perseverança nas horas

mais difíceis dessa caminhada.

Aos meus irmãos Felipe, Flaviano e Stênio que sempre

acreditaram no meu potencial.

AGRADECIMENTOS

Gostaria de agradecer em especial o incentivo e motivação durante todo o período em que

estive envolvido neste curso de mestrado ao meu irmão e professor Felipe Loureiro e ao

meu orientador e professor Jorge Barbosa Soares.

Agradeço também:

Ao Engenheiro da COPPE Ricardo Gil pela contribuição dada ao alterar o sistema de

aquisição de dados sem o qual não seria possível a realização deste trabalho. Ao

companheiro de mestrado Marcelo Luna pela ajuda dada à obtenção do programa usado no

ajuste de curvas da pesquisa.

Aos Engenheiros do Laboratório de Mecânica dos Pavimentos da UFC Daniel Aldigueri e

Everton Parente.

Aos colegas de mestrado Alvaro Boavista, Felipe Freitas, Heider Augusto, André

Theophilo, André Barbosa, José Iran, Jorge Pinheiro, Kamilla Vasconcelos, Heberton

Moreira e Flávio Vasconcelos.

À toda a equipe (pesquisadores, laboratoristas, alunos de graduação e alunos de mestrado)

do LMP que contribuíram de alguma maneira para a conclusão do curso.

Aos professores do Programa de Mestrado em Engenharia de Transportes – PETRAN,

pelas aulas ministradas.

À Fundação Cearense de Apoio ao Desenvolvimento Científico e Tecnológico – FUNCAP,

pelo suporte financeiro.

Aos meus amigos que não são da área de engenharia de transportes, mas que sempre

Resumo da Dissertação submetida ao PETRAN/UFC como parte dos requisitos para a obtenção do título de Mestre em Ciências (M.Sc.) em Engenharia de Transportes.

ESTUDO DA EVOLUÇÃO DO DANO POR FADIGA

EM MISTURAS ASFÁLTICAS

Thiago Grangeiro Loureiro

Setembro/2003

Orientador: Prof. Jorge Barbosa Soares, Ph.D.

O ensaio de vida de fadiga em misturas asfálticas realizado tradicionalmente nos

laboratórios no Brasil apresenta algumas inconsistências no que diz respeito à modelagem

da evolução do dano. Especificamente, destaca-se o fato do material sofrer dano

progressivo ao longo do carregamento repetido do ensaio, afetando assim sua rigidez e

conseqüentemente o estado de tensões no mesmo. Neste trabalho é feita uma análise da

evolução do dano em diferentes misturas asfálticas. Realizou-se o ensaio de fadiga por

compressão diametral a tensão controlada, permitindo que se obtivesse os valores de

deformação em cada aplicação de carga até momentos antes da ruptura completa da

amostra.Um limite de deformação da ordem de cinco vezes o valor da deformação inicial

foi obtido através da avaliação do gráfico número de golpes por deformação de tração para

o CBUQ, enquanto que para uma mistura com agregado-borracha produzido pelo processo

seco e outra pelo processo úmido, este limite foi da ordem de seis vezes. Os resultados

obtidos nas misturas com adição de fresado não apresentaram o mesmo limite em todos os

Abstract of Thesis submitted to PETRAN/UFC as a partial fulfillment of the requirements for the degree of Master of Science (M.Sc.) in Transportation Engineering.

STUDY OF DAMAGE EVOLUTION OF HMA

ON DIAMETRAL FATIGUE TEST

Thiago Grangeiro Loureiro

September/2003

Advisor: Prof. Jorge Barbosa Soares, Ph.D.

The present study investigates the fatigue life test typically performed in Brazil to

characterize asphalt mixtures. Damage evolution is interpreted by analyzing a parameter

other than the number of load cycles to failure. The controlled diametral compression

fatigue test was used, and the tension strain was measured for every load cycle up until a

moment prior to failure. A strain level limit of approximately five times the initial strain

was obtained from the number of cycles versus tension strain graph for the HMA

investigated, for a mixture with rubber-aggregate produced with the dry process and a

mixture with rubber-aggregate produced with the wet process, this limit was approximately

six times, whereas for mitures with recycled material, this limit was not contant for each

SUMÁRIO

CAPÍTULO 1...1

INTRODUÇÃO ...1

1.1. PROBLEMA DE PESQUISA ...5

1.2. OBJETIVOS ...6

1.2.1. Objetivo Geral...6

1.2.2. Objetivos Específicos ...6

1.3. ESTRUTURA DO TRABALHO ...7

CAPÍTULO 2...8

REVISÃO BIBLIOGRÁFICA ...8

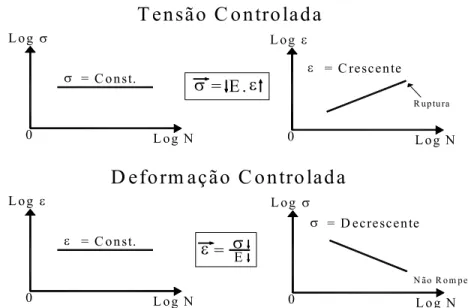

2.1. FORMAS DE CARREGAMENTO ...8

2.1.1. Fadiga à Tensão Controlada (TC)...8

2.1.2. Fadiga à Deformação Controlada (DC) ...12

2.1.3. Ensaio Intermediário...14

2.2. ENSAIOS DE FADIGA ...15

2.2.1. Compressão Diametral...15

2.2.2. Flexão em Vigas ...18

2.2.3. Flexão em Amostras Trapezoidais...19

2.2.4. Weel Tracking Test (WTT) ...20

2.2.5. Asphalt Pavement Analyzer (APA) ...21

2.3. CRITÉRIOS DE RUPTURA POR FADIGA...23

2.3.1. Energia Dissipada ...24

CAPÍTULO 3...30

METODOLOGIA ...30

3.1. MATERIAIS...30

3.1.1. CBUQ ...30

3.1.2. Misturas com asfalto borracha ...33

3.1.3. Misturas com material fresado...36

3.2. MÉTODOS ...38

CAPÍTULO 4...46

RESULTADOS ...46

4.1. CBUQ ...46

4.1.1. Ensaios de Caracterização ...46

4.1.2. Proposição de Análise da Fadiga ...48

4.1.3. Deformação de Tração Crítica ...50

4.2. MISTURA COM ASFALTO BORRACHA ...51

4.2.1. Ensaios de Caracterização da Mistura ...51

4.2.2. Novo Critério para Curva de Fadiga...53

4.2.3. Deformação de Tração Crítica ...54

4.3. MISTURAS COM MATERIAL FRESADO ...56

4.3.1. Ensaios de Caracterização da Mistura ...56

4.3.2. Novo Critério para Curva de Fadiga...58

4.3.3. Deformação de Tração Crítica ...59

CAPÍTULO 5...62

CONCLUSÕES ...62

5.1. RECOMENDAÇÕES E SUGESTÕES...63

REFERÊNCIAS BIBLIOGRÁFICAS ...65

ANEXO I ...71

EXEMPLOS DE CURVA PARA OS VALORES DE DEFORMAÇÃO DE TRAÇÃO NO CBUQ ...71

ANEXO II...77

EXEMPLOS DE CURVA PARA OS VALORES DE DEFORMAÇÃO DE TRAÇÃO NAS MISTURAS COM BORRACHA...77

ANEXO III ...86

LISTA DE FIGURAS

Figura 1.1: Corpo de prova rompido no ensaio de fadiga por compressão diametral ...2

Figura 1.2: Relação tensão por deformação para ensaios de fadiga em misturas asfálticas...3

Figura 1.3: Ensaio de fadiga por compressão diametral...5

Figura 2.1: Representação das tensões no centro da amostra ...9

Figura 2.2: Representação dos parâmetros de distância nas equações 2.4 e 2.5 ...11

Figura 2.3: Exemplo de modelo de fadiga no ensaio por compressão diametral ...16

Figura 2.4: Equipamento usado no ensaio de carga repetida por compressão diametral ...17

Figura 2.5: Ensaio de fadiga realizado por flexão em viga à deformação controlada ...18

Figura 2.6: Ensaio de fadiga realizado por flexão em amostras trapezoidais...20

Figura 2.7: Ensaio de fadiga realizado pelo WTT ...21

Figura 2.8: Curva de fadiga obtida pelo APA ...22

Figura 2.9: Ensaio de fadiga realizado pelo APA...23

Figura 2.10: Critério de ruptura com base na taxa de energia dissipada ...27

Figura 2.11: Critério com base na Taxa de Energia ...28

Figura 2.12: Tensão e deformação unidos pelo mesmo critério ...28

Figura 3.1: Localização do trecho experimental na Av. Washington Soares ...31

Figura 3.2: Perfil do trecho experimental da Av. Whashington Soares, ...31

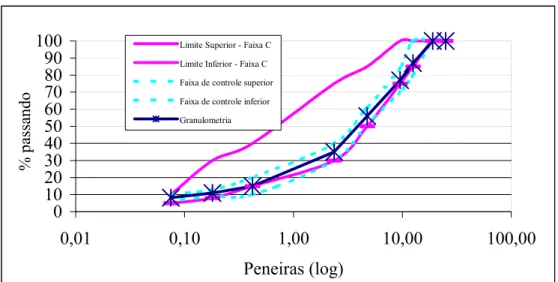

Figura 3.3: Curva granulométrica do trecho experimental da Av. Washington Soares ...32

Figura 3.4: Curva granulométrica dos agregados utilizados na mistura com borracha...35

Figura 3.5: Curvas granulométricas das amostras de borracha ...36

Figura 3.6: Corpos de prova usados na escolha do teor ótimo ...39

Figura 3.7: Ensaio de RT ...40

Figura 3.8: Ensaio de carga repetida para cálculo do MR ...42

Figura 3.9: Deslocamento do corpo de prova em cada golpe...44

Figura 3.10: Crescimento da deformação específica de tração com o número de golpes ....45

Figura 3.11: Fração do erro padrão com o número de golpes ...45

Figura 4.1: Curvas de fadiga com critério de ruptura convencional...47

Figura 4.3: Curva tensão de tração por deformação de tração ...51

Figura 4.4: Curvas de fadiga com critério de ruptura convencional...52

Figura 4.5: Crescimento da deformação de tração para diferentes níveis de tensão ...55

Figura 4.6: Curva diferença de tensões por deformação de tração...56

Figura 4.7: Curvas de fadiga com critério de ruptura convencional...57

Figura 4.8: Crescimento da deformação específica de tração com o número de golpes ...60

Figura 4.9: Fração do erro padrão com o número de golpes ...60

Figura 4.10: Crescimento da deformação de tração para diferentes níveis de tensão ...61

Figura I.1: Exemplo de curva para 10%RT ...71

Figura I.2: Erro padrão para 10%RT ...72

Figura I.3: Exemplo de curva para 20%RT ...72

Figura I.4: Erro padrão para 20%RT ...73

Figura I.5: Exemplo de curva para 30%RT ...73

Figura I.6: Erro padrão para 30%RT ...74

Figura I.7: Exemplo de curva para 40%RT ...74

Figura I.8: Erro padrão para 40%RT ...75

Figura I.9: Exemplo de curva para 50%RT ...75

Figura I.10: Erro padrão para 50%RT ...76

Figura II.1: Exemplo de curva para 20%RT...77

Figura II.2: Erro padrão para 20%RT...78

Figura II.3: Exemplo de curva para 30%RT...78

Figura II.4: Erro padrão para 30%RT...79

Figura II.5: Exemplo de curva para 40%RT...79

Figura II.6: Exemplo de curva para 40%RT...80

Figura II.7: Exemplo de curva para 50%RT...80

Figura II.8: Erro padrão para 50%RT...81

Figura II.9: Exemplo de curva para 20%RT...81

Figura II.10: Erro padrão para 20%RT...82

Figura II.11: Exemplo de curva para 30%RT...82

Figura II.12: Erro padrão para 30%RT...83

Figura II.14: Erro padrão para 40%RT...84

Figura II.15: Exemplo de curva para 50%RT...84

Figura II.16: Erro padrão para 50%RT...85

Figura III.1: Exemplo de curva para 20%RT ...86

Figura III.2: Erro padrão para 20%RT ...87

Figura III.3: Exemplo de curva para 30%RT ...87

Figura III.4: Erro padrão para 30%RT ...88

Figura III.5: Exemplo de curva para 40%RT ...88

Figura III.6: Erro padrão para 40%RT ...89

Figura III.7: Exemplo de curva para 20%RT ...90

Figura III.8: Erro padrão para 20%RT ...90

Figura III.9: Exemplo de curva para 30%RT ...91

Figura III.10: Erro padrão para 30%RT ...91

Figura III.11: Exemplo de curva para 40%RT ...92

Figura III.12: Erro padrão para 40%RT ...92

Figura III.13: Exemplo de curva para 20%RT ...93

Figura III.14: Erro padrão para 20%RT ...93

Figura III.15: Exemplo de curva para 30%RT ...94

Figura III.16: Erro padrão para 30%RT ...94

Figura III.17: Exemplo de curva para 40%RT ...95

Figura III.18: Erro padrão para 40%RT ...95

Figura III.19: Exemplo de curva para 20%RT ...96

Figura III.20: Erro padrão para 20%RT ...96

Figura III.21: Exemplo de curva para 30%RT ...97

Figura III.22: Erro padrão para 30%RT ...97

Figura III.23: Exemplo de curva para 40%RT ...98

LISTA DE TABELAS

Tabela 3.1: Granulometria da mistura deste estudo e do trecho experimental ...32

Tabela 3.2: Especificações e resultados dos ensaios no CAP do trecho experimental ...33

Tabela 3.3: Classificação e características do CAP 50/60 ...34

Tabela 3.4: Características do AR-75 ...34

Tabela 3.5: Características do ligante asfalto-borracha e os valores da especificação ...36

Tabela 3.6: Granulometria dos materiais usados na moldagem da mistura com fresado...37

Tabela 3.7: Características dos três Agentes Rejuvenescedores ...38

Tabela 4.1: Resultados de MR e RT ...47

Tabela 4.2: Equações e parâmetros estatísticos das curvas ajustadas...49

Tabela 4.3: Parâmetros mecânicos das misturas estudadas ...52

Tabela 4.4: Coeficientes obtidos nos modelos de fadiga...53

Tabela 4.5: Equações e parâmetros estatísticos na mistura a seco e processo úmido ...53

Tabela 4.6: Valores de deformação de tração crítica e inicial paras os processos a seco e úmido ...54

Tabela 4.7: MR e RT nas misturas com material fresado e na de comparação ...57

Tabela 4.8: Coeficientes dos modelos de fadiga apresentados nas misturas com fresado e na mistura de comparação ...57

Tabela 4.9: Equações e parâmetros estatísticos das curvas ajustadas...58

LISTA DE SÍMBOLOS, NOMENCLATURA E

ABREVIAÇÕES

SÍNBOLOS

∆σ -Diferença de Tensões de Compressão e Tração

So - Módulo de Rigidez por Flexão

σt - Tensão de Tração

εt - Deformação Recuperável

σc - Tensão vertical de Compressão

Ud - Densidade de Energia de Deformação

εn - Erro Residual

εp - Erro Padrão

NOMENCLATURAS

∆Ε - Variação da Energia Dissipada

DE - Energia Total Dissipada até o Ciclo i

NC(TR) - Número N até o Trincamento

ABREVIAÇÕES

APA - Asphalt Pavement Analyzer

CAP - Cimento Asfáltico de Petróleo

CENPES - Centro de Pesquisa da Petrobras

COPPE - Coordenação dos Programas de Pós-Graduação em Engenharia

CPB - Center Point Loaded Beam

DC - Deformação Controlada

DET - Departamento de Engenharia de Transportes

DNER - Departamento Nacional de Estradas de Rodagem

DNIT - Departamento Nacional de Infraestrutura de Transportes

FLC - Fator Laboratório-Campo

FM - Fator de Modo

IPR - Instituto de Pesquisas Rodoviárias

ISC - Índice Suporte Califórnia

LMP - Laboratório de Mecânica dos Pavimentos

LVDT - Linear Variable Diferencial Transducer

MR - Módulo de Resiliência

RT - Resistência à Tração

SHRP - Strategic Highway Research Program

TC - Tensão Controlada

UFC - Universidade Federal do Ceará

UFRJ - Universidade Federal do Rio de Janeiro

USACE - United States Army Corps of Engineers

CAPÍTULO 1

INTRODUÇÃO

O primeiro passo no dimensionamento de pavimentos é a estimativa do volume de

tráfego e das suas características. Entre essas características, uma das mais importantes

devido à grande quantidade de projetos executados pelo método de dimensionamento do

Departamento Nacional de Estradas de Rodagem (DNER) é a estimativa do número de

eixos simples equivalentes de 8,2t que serão aplicados sobre um antigo ou novo pavimento,

em um determinado período (número N).

No método empírico de dimensionamento do DNER (SOUZA, 1966), as espessuras

das diversas camadas de um pavimento são calculadas a partir do ensaio de Índice Suporte

Califórnia (ISC) e do número N. Calcula-se o número N a partir de fatores de equivalência

de carga (FEC) empíricos originados do Corpo de Engenheiros dos Estados Unidos

(USACE) (TURNBULL et al., 1962). Estes fatores foram determinados com base em

experimentos com pavimentos sob condições de carregamento e temperatura diferentes

daquelas encontradas em nosso país. Por outro lado, no método de dimensionamento

mecanístico proposto por MOTTA (1991), calculam-se tensões e deformações que

solicitam a estrutura, comparando-as com tensões e deformações admissíveis advindas de

ensaios laboratoriais e de equações mecanístico-empíricas. A diferença de tensões de

compressão e tração na fibra inferior do revestimento (∆σ) podem ser calculadas através de

programas como o FEPAVE2 (SILVA, 1995) sendo usadas como entrada de dados no

ensaio de fadiga para cálculo do número de solicitações admissíveis.

O ensaio laboratorial de vida de fadiga tradicionalmente realizado no Brasil é feito

por compressão diametral à tensão controlada (TC), sendo a carga aplicada numa

freqüência de 1 Hz através de equipamento pneumático (PINTO, 1991; CERATTI, 1991;

diametral gera um estado biaxial de tensão em um corpo de prova cilíndrico Marshall

convencional. Detalhes da distribuição de tensões e deformações neste ensaio, inclusive

levando em consideração a presença do friso de carga, são discutidos em FALCÃO e

SOARES (2002a). No decorrer do ensaio de fadiga, a deformação de tração aumenta até o

rompimento completo da amostra, como mostra a Figura 1.1. Este tipo de ensaio é

compatível com a caracterização de materiais de revestimentos asfálticos mais espessos em

decorrência da predominância de absorção das tensões pelo revestimento com relação às

camadas subjacentes (PINTO, 1991; HUANG, 1993).

Figura 1.1: Corpo de prova rompido no ensaio de fadiga por compressão diametral

No caso do ensaio à deformação controlada (DC), a simulação corresponde a

revestimentos mais delgados uma vez que nestes há maior contribuição das subcamadas na

absorção das tensões solicitantes. Segundo HUANG (1993), em revestimentos com

espessuras inferiores a 5 cm, não acontece um decréscimo suficiente na rigidez,

quantificada pelo módulo de rigidez por flexão (So) (SHRP, 1994a), de modo a causar uma

variação no nível de deformação durante o carregamento. Neste ensaio, a deformação é

mantida constante enquanto que a tensão inicial no corpo de prova diminui até o fim do

ensaio. Alguns autores admitem que o limite de ruptura acontece quando ocorre a redução

em 50% do S0 inicial da mistura (EPPS e MONISMITH, 1969; PRONK, 1990;

para os dois tipos de ensaios abordados.

σ ε

= C o n st.

ε

0 L o g

0

ε

ε= σ

L o g N 0

E

L o g N

L o g 0 = C o n st.

L o g

σ σ

= E .

σ ε

L o g

R u p tu ra

N ã o R o m p e = D e c re sc e n te

σ

L o g N = C re sc e n te

ε

L o g N

T e n sã o C o n tro la d a

D e fo rm a ç ã o C o n tro la d a

Figura 1.2: Relação tensão por deformação para ensaios de fadiga em misturas asfálticas

No método mecanístico de dimensionamento de pavimentos usado em MOTTA

(1991) e BENEVIDES (2000), o ∆σ é considerado o principal fator desencadeador do

trincamento por fadiga do revestimento no pavimento em campo, quando se trata de utilizar

como critério resultados de laboratório obtidos com ensaios à TC em compressão diametral.

As tensões calculadas servem de entrada de dados nas curvas de fadiga geradas a partir do

número de golpes de carga até a ruptura para diversos níveis de ∆σ. Relaciona-se então o

número N determinado a partir do tráfego previsto com o número de golpes em laboratório

por um fator laboratório-campo (FLC) que consiste na relação entre o número N até um

determinado nível de trincamento (NC(TR)) obtido através do monitoramento de trechos

durante seu tempo de serviço e o número de aplicações de carga em laboratório no ensaio

de fadiga.

PINTO (1991) mostrou diferenças importantes entre o FLC para ensaios a flexão e a

compressão diametral, em função da porcentagem de área trincada que se admite ao final

freqüência. Mesmo para os ensaios a flexão, que são menos severos que o de compressão

diametral, precisa-se de um FLC, pois outros fatores não são plenamente considerados nos

ensaios. Pode-se ressaltar a não consideração do envelhecimento da mistura e da progressão

do dano no material durante o ensaio, além de aspectos presentes no campo não simulados

em laboratório como variação térmica, presença de cargas estocásticas, a ocorrência do

fenômeno de recuperação de trincas em virtude da ausência de cargas em alguns períodos e

ainda a dificuldade de obter o número N (KIM et al., 1990, 1995, 1997; RODRIGUES,

1991; KIM e LEE, 1995; LEE e KIM, 1998; LITTLE et al., 1999; BALBO, 2000).

Muitos estudos vêm sendo realizados com o objetivo de avaliar o momento em que

a mistura começa a perder de forma acelerada sua rigidez, ou seja, a mistura atinge um

limite a partir do qual será iniciado o processo acelerado do dano (DIJK, 1975;

PHANDNAVIS e SWANMINATHAN, 1997; GHUZLAN e CARPENTER, 2000;

CARPENTER et al., 2003). Estes estudos geralmente consideram ensaios à DC. Há ainda

diversos estudos sobre evolução do dano realizados em outras formas de ensaios de fadiga

ou até outras interpretações do surgimento e crescimento das trincas (DIJK, 1975; PRONK,

1990; PINTO, 1991; RODRIGUES, 1991; TAYEBALI et al., 1992; BRAZ, 1997). Dentre

eles, o ensaio por flexão de viga com aplicação de carga no centro do corpo de prova é o

mais usado no estabelecimento de critérios de ruptura.

No presente trabalho, procura-se investigar a evolução do dano no ensaio de fadiga

por compressão diametral à TC através da obtenção de valores de deformação de tração em

cada ciclo de carregamento. O ensaio foi realizado em diferentes tipos de misturas

betuminosas: i) numa mistura em concreto betuminoso usinado a quente (CBUQ) usada em

um trecho experimental com volume médio de tráfego (RODRIGUES et al., 1995; VIANA

et al., 1996; SOARES et al., 1999); ii) numa mistura com asfalto-borracha produzida pelo

processo seco e com granulometria dentro da faixa C do DNER; iii) outra mistura com

asfalto borracha produzido por processo úmido; e iv) num CBUQ com diferentes teores de

material fresado. Ressalta-se a importância deste tipo de ensaio por ser o tipo de ensaio de

fadiga mais utilizado e o único a ser usado no dimensionamento mecanístico de pavimentos

Figura 1.3: Ensaio de fadiga por compressão diametral

1.1. PROBLEMA DE PESQUISA

FALCÃO e SOARES (2002a, 2002b) mostraram relações entre tensão de tração

solicitante na estrutura simulada e resistência à tração determinada em laboratório

(

σt/RT)

superiores a 50% nos revestimentos investigados em BENEVIDES (2000). Paraestes níveis de tensão de tração solicitante, o número de aplicações de carga que conduz à

ruptura o material, em laboratório, é pequeno, o que não corresponde ao grande número de

aplicações de carga observados em campo sem maior desenvolvimento de dano no

revestimento no período de projeto. As relações entre tensões chegam a ser três vezes maior

do que as respectivas relações entre a deformação de tração solicitante e a deformação

crítica

(

εt /εc)

.Este tipo de resultado evidencia a importância de se estabelecer um critério de

ruptura que defina o momento em que a mistura começa a apresentar valores de

deformação específica de tração que indiquem o fim da vida de fadiga da mistura. De

a mistura começa a apresentar as primeiras microtrincas. Os mesmos autores observaram

que para níveis de deformação inferiores a 70 × 10-6, a vida de fadiga da mistura não é

afetada e, portanto, a mistura resiste ao trincamento por fadiga durante o período de projeto.

Isso indica que o limite de ruptura é válido para determinados níveis de deformação sendo,

portanto, necessário o estabelecimento em laboratório de critérios de ruptura específicos

que possam ser relacionáveis com deformações medidas em corpos de prova retirados de

campo ou ainda no próprio pavimento em campo.

Estas considerações mencionadas motivaram a investigação do ensaio de fadiga a

partir de valores de deformação ao invés de tensões solicitantes. De qualquer modo ainda

assim tem-se que ter um FLC, pois outros fatores continuam a não estar plenamente

considerados nos ensaios (como os levantados anteriormente) e também porque parte do

FLC vem da imprecisão da determinação do número N que representa o tráfego real.

O problema, portanto, é estabelecer um critério de ruptura no ensaio de fadiga

realizado por tensão controlada que não seja o de ruptura total. Esse critério deve se

aproximar ao máximo do momento em que ocorrem as primeiras trincas na mistura gerando

um decréscimo na rigidez suficiente para definir um estado crítico de ruptura.

1.2. OBJETIVOS

1.2.1. Objetivo Geral

O presente estudo tem como objetivo geral definir um critério de ruptura no ensaio

de fadiga à tensão controlada por compressão diametral que não seja o de ruptura completa

da amostra.

1.2.2. Objetivos Específicos

a) Determinar como os valores de deformação específica de tração se

b) Definir um valor de deformação crítica de ruptura que indique o fim da vida

de fadiga sob o critério de aumento brusco da deformação e queda da rigidez

de misturas para os diferentes níveis de carga aplicados;

c) Determinar como os valores de deformação crítica variam em diferentes

tipos de misturas asfálticas (convencional, com ligante modificado por

borracha e reciclado).

1.3. ESTRUTURA DO TRABALHO

Neste Capítulo 1 foi feita uma introdução do tema abordado, discutido o problema

de pesquisa e ainda foram colocados os objetivos a serem alcançados.

No Capítulo 2 é apresentada uma revisão bibliográfica dos tipos de ensaios de

fadiga dando ênfase ao ensaio por compressão diametral investigado no presente estudo.

Destacam-se ainda os vários critérios de ruptura usados nos diferentes tipos de ensaio de

fadiga, dando ênfase ao critério desenvolvido através da energia dissipada.

No Capítulo 3 é discutida a metodologia na seleção dos agregados, tipo de ligante e

fíler, dosagem executada, ensaios realizados e ainda a forma de determinar o critério de

ruptura proposto.

No Capítulo 4 é feita uma análise estatística dos resultados dos ensaios de fadiga

realizados para a definição do critério de ruptura das misturas estudadas. Apresentam-se

ainda os resultados dos ensaios de módulo de resiliência e resistência à tração das misturas

em questão.

No Capítulo 5 são apresentadas as conclusões do estudo e recomendações para

CAPÍTULO 2

REVISÃO BIBLIOGRÁFICA

Neste capítulo é apresentada uma revisão bibliográfica sobre os tipos de ensaio de

fadiga e os critérios de ruptura utilizados quando do uso destes ensaios. Divide-se o

capítulo em três itens principais: a) formas de carregamento; b) tipos de ensaios de fadiga e

c) critérios de ruptura por fadiga.

2.1. FORMAS DE CARREGAMENTO

Este item faz uma revisão das formas de carregamento usadas na determinação dos

modelos de fadiga e é dividido em três subitens: a) fadiga à tensão controlada; b) fadiga à

deformação controlada e c) ensaio intermediário.

2.1.1. Fadiga à Tensão Controlada (TC)

O ensaio de fadiga à TC caracteriza-se por uma tensão gerada por um carregamento

pneumático, hidráulico ou eletromagnético que solicita um corpo de prova cilíndrico ou

prismático. Procura-se com a freqüência de aplicação de carga, simular a passagem da roda

de um veículo em uma determinada seção do pavimento em campo. HUANG (1993)

explica que o ensaio à TC é aplicável a pavimentos com espessuras superiores a 15 cm

enquanto PINTO (1991) admite espessuras superiores a 10 cm, pois a mistura vai perdendo

sua rigidez com o número de aplicações de carga e, portanto, sofrendo maiores

deformações com o tempo.

MONISMITH (1958) foi um dos primeiros a definir a vida de fadiga (N) como

sendo o número total de aplicações de carga necessário à fratura completa da amostra

por compressão diametral na montagem dos modelos de fadiga representados pelas

seguintes equações:

N = K1

n

t σ

1

ou N = K2

n

σ

∆ 1

(2.1)

em que,

N: número de repetições de carregamento necessário à ruptura

completa da amostra (vida de fadiga);

σt: tensão de tração repetida atuante;

∆σ: diferença algébrica entre as tensões vertical (de compressão) e

horizontais (de tração) no centro da amostra;

K1, K2, n: constantes obtidas na regressão linear dos pares N e σt (ou ∆σ)

determinados a partir dos resultados dos ensaios de laboratório,

em escalas logarítmicas.

P

P

σ

σ

σ= −3σ

c t ct

Para o cálculo dos valores de σt ou ∆σ, utilizam-se as equações deduzidas por

HONDROS (1959). Estas equações são válidas para o cálculo de tensões normais geradas

quando a solicitação se dá através de um carregamento radial uniformemente distribuído.

São elas: − + − + − − = α y` y` y` α y` α ) y` ( πt P ,y) (

σx tan

1 1 arctan 2 cos 2 1 2 sen 1 0 2 2 4 2 2 (2.2) − + − + − − − = α α α π σ tan ` 1 ` 1 arctan ` 2 cos ` 2 1 2 sen ) ` 1 ( ) , 0 ( 2 2 4 2 2 y y y y y t P y

y (2.3)

em que,

P: força aplicada por unidade de espessura do cilindro (P = 2pt);

p: pressão uniformemente distribuída na área de contato friso-

cilindro;

2t: largura do friso;

α: arcsen t/R; e

y`: y/R.

FROCHT (1948) apresentou as equações 2.4 e 2.5 como forma simplificada para o

cálculo das tensões que se desenvolvem no corpo de prova. As Equações 2.4 e 2.5 são

definidas com base nos parâmetros mostrados na Figura 2.2.

em que,

t: espessura do corpo de prova;

d: diâmetro do corpo de prova;

P: força aplicada por unidade de espessura do cilindro; e

r1 e r2: distâncias ao ponto de aplicação das tensões.

R=d/2

P r2

x y

r1 P

Figura 2.2: Representação dos parâmetros de distância nas equações 2.4 e 2.5

Os ensaios da presente pesquisa foram executados somente à TC devido às

limitações do equipamento usado. Embora seja comum o uso de equipamentos à

deformação controlada (DC) em centros de pesquisa internacionais, o autor desconhece

ensaios a deformação controlada por compressão diametral que venham sendo realizados

no Brasil.

PINTO (1991) definiu a vida de fadiga no ensaio à TC com base na deformação

resiliente inicial (εi) no ensaio de fadiga por compressão diametral. O referido autor

determinou o módulo de resiliência (MR) nas primeiras aplicações de carga para cada nível

de tensão e encontrou os valores de deformação, dividindo a tensão de tração induzida (σt)

66 2

8 1

10 21 1

,

i ε ,

N

×

= −

(2.6)

em que,

N: número de aplicações de carga; e

εi: deformação resiliente inicial.

Pinto concluiu que a deformação inicial é um importante critério na definição da

resistência da mistura quanto á fadiga. Essa afirmação reforça a necessidade de se

determinar critérios de ruptura com base na deformação de tração.

2.1.2. Fadiga à Deformação Controlada (DC)

Diferentemente do ensaio de fadiga à TC onde a tensão aplicada é constante, o ensaio

à DC se baseia na manutenção da mesma deformação até o final do ensaio. Neste segundo,

precisa-se estabelecer um critério de ruptura específico já que o ensaio é caracterizado por um

decréscimo na tensão solicitante e, portanto, não existe claramente um momento de ruína

completa do corpo de prova. Os critérios utilizados tem sido a redução em 40% e 50% da

carga inicial aplicada (PINTO 1991; NF P 98-261-1, 1993), 50% do módulo de rigidez

inicial por flexão (S0) ou da tensão inicial (PRONK e HOPMAN, 1990; TAYEBALI et al.

1992, 1993).

HUANG (1993) explica que este tipo de ensaio é aplicável apenas a pavimentos com

espessuras inferiores a 5 cm. Isto porque nestes revestimentos, as deformações são regidas

pelas camadas subjacentes e, portanto, a diminuição no módulo de rigidez do revestimento não

é considerável no dimensionamento.

MONISMITH (1998) conclui que o ensaio a deformação controlada a partir da flexão

compatível com o conceito de propagação de trincas e com os modelos de trincamentos por

fadiga desenvolvidos no projeto do Strategic Highway Research Program (SHRP).

CERATTI (1991) utilizou um equipamento semelhante ao usado por Monismith,

porém realizou somente ensaios de fadiga com solo-cimento. Ainda no trabalho do referido

autor, concluiu-se que o limite de ruptura para as misturas analisadas esteve mais adequado

ao parâmetro densidade de energia.

PELL e COOPER (1975), foram um dos primeiros a usar o ensaio por deformação

controlada e a relacionar o número de aplicações de carga com a deformação de tração de

acordo com a Equação 2.7.

N = K3

n

ti ε

1

(2.7)

em que,

N: número de repetições de carregamento necessário à ruptura

completa da amostra (vida de fadiga);

εti: deformação de tração inicial; e

K3, n: constantes obtidas na regressão linear dos pares N e εti.

PINTO (1991) e TRICHÊS (1993) foram os primeiros a apresentar no Brasil

resultados de ensaios de fadiga em misturas asfálticas com deformação controlada. O

equipamento usado na pesquisa do primeiro autor foi construído do Instituto de Pesquisas

Rodoviárias (IPR) do DNER. PINTO (1991) conclui que o fator laboratório campo pode

2.1.3. Ensaio Intermediário

MONISMITH e DEACON (1969) definiram um tipo de ensaio considerado como

intermediário, sendo ele baseado no estabelecimento do Fator de Modo (FM). A Equação

2.8 mostra a expressão que define o FM.

FM =

B A

B A

+ −

(2.8)

em que,

FM: fator de modo;

|A|: variação percentual da tensão de tração horizontal; e

|B|: variação percentual da deformação de tração horizontal.

No ensaio à deformação controlada, |B| = 0, logo, FM = 1 enquanto que no ensaio a

tensão controlada, |A| = 0, sendo FM = -1. Para qualquer outro valor para |A| e |B| o ensaio é

tido como intermediário e, portanto, apresenta -1< FM <1.

MYRE (1992) realizou um importante estudo envolvendo o FM nos dois tipos de

carregamento, mostrando que as curvas de fadiga para valores intermediários do FM podem

ser determinadas através do equipamento Center Point Loaded Beam (CPB). Myre concluiu

que o FM em campo varia na primavera de +1 a -0,65 e que é importante a consideração

desse tipo de medida no estabelecimento de vidas de fadiga.

PINTO (1991) discutiu o conceito de FM e a partir de uma análise paramétrica de

estruturas típicas de pavimentos asfálticos brasileiros, considerando três tipos de subleito

(Tipo I, II e III), concluiu que as estruturas que apresentam rigidez elevada do revestimento

em relação às camadas subjacentes tendem a se comportar à tensão constante e os ensaios

de fadiga à tensão controlada são os indicados. O caso contrário corresponde às estruturas

ensaio de fadiga executado à deformação controlada se aplicaria a estes casos. O limite

entre os dois comportamentos para as estruturas simuladas por Pinto é em torno de 6 cm de

revestimento quando o subleito é de boa qualidade (Tipo I).

2.2. ENSAIOS DE FADIGA

Este item faz uma revisão dos diferentes tipos de ensaio de fadiga existentes. Uma

descrição do equipamento de carga repetida por compressão diametral utilizado nesta

pesquisa é apresentada.

2.2.1. Compressão Diametral

O ensaio consiste na aplicação de um carregamento com duração de 0,1 segundo

para 0,9 segundo de intervalo para representar o tempo de intervalo entre a aplicação de

uma roda e outra. Neste tipo de ensaio a freqüência pode variar entre 1 e 15 Hz, sendo o

corpo de prova sujeito a um estado bi-axial de tensões (KHOSLA e OMER, 1985; PINTO,

1991).

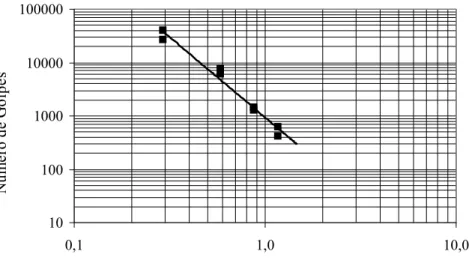

A diferença entre a tensão de compressão e a tensão de tração (∆σ) e o número de

aplicações de carga até a ruptura da amostra são utilizados para a determinação do modelo

de fadiga da mistura. A carga a ser aplicada depende da resistência à tração da mistura (RT)

determinada no ensaio de resistência à tração estática. Geralmente realiza-se o ensaio por

compressão diametral com cargas entre 10 e 50% da RT. Traça-se o gráfico ∆σ × número

de golpes em espaço log-log com os resultados obtidos em cada amostra. A Figura 2.3

mostra um exemplo de modelo obtido através do ensaio descrito.

MONISMITH (1998) apresentou um relatório sobre os vários tipos de ensaio de

fadiga usados no dimensionamento de pavimentos com misturas asfálticas. Segundo o

referido autor, o ensaio à TC realizado por compressão diametral não é satisfatório para um

inaceitáveis tipos de fratura, ou seja, acontece formação de cunhas de diferentes tipos e

tamanhos em cada ensaio; ii) concentração de tensões nos frisos de carga; iii) limitações

nas condições para carregamento à TC; iv) o inconstante estado biaxial de tensão; v) a

impossibilidade de inverter os campos de tensão e vi) a confusa influência de deformações

permanentes na resistência dos corpos de prova durante o ensaio.

10 100 1000 10000 100000

0,1 1,0 10,0

Diferença de tensões, ∆σ (MPa)

Nú

me

ro

d

e

Go

lp

e

s

Figura 2.3: Exemplo de modelo de fadiga no ensaio por compressão diametral

Segundo SOUZA (1991) apud RODRIGUES (1991), a presença de tensões

cisalhantes durante o ensaio por compressão diametral gera deformações permanentes que

dificultam a interpretação dos modelos de fadiga. No entanto, o ensaio realizado por

compressão diametral tem a vantagem de usar os mesmos corpos de prova usados no

projeto de misturas no ensaio Marshall dando assim uma dinâmica maior ao procedimento

de dimensionamento de pavimentos. Além disso, segundo PINTO (1991), esse ensaio é o

que mais se aproxima das condições de solicitação produzidas na fibra inferior das camadas

de revestimento. ADEMILA e KENNEDY (1976) em um estudo detalhado sobre o ensaio

de fadiga realizado por compressão diametral concluiu que este tipo de ensaio é satisfatório

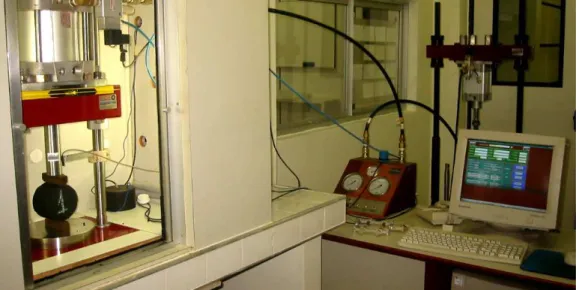

O equipamento localizado no Laboratório de Mecânica dos Pavimentos (LMP) do

Departamento de Engenharia de Transportes da Universidade Federal do Ceará (DET/UFC)

usado na presente pesquisa, similar ao existente na COPPE/UFRJ, é composto pela

seguinte aparelhagem: 1) regulador de pressão para aplicação de carga vertical repetida; 2)

válvula de transmissão de carga vertical; 3) cilindro de pressão e pistão de carga; 4)

dispositivo mecânico digital timer para controle do tempo de abertura da válvula e

freqüência de aplicação de carga vertical e 5) sistema de aquisição de dados composto por

um computador PENTIUM III.

O equipamento usado para determinação da vida de fadiga é o mesmo usado no

ensaio de módulo de resiliência. A diferença está apenas na não utilização do transdutor

mecânico-eletromagnético tipo LVDT (Linear Variable Diferencial Transducers) e do

suporte para fixação do LVDT (ver Figura 2.4). No entanto, caso seja utilizado o critério de

ruptura baseado na deformação específica de tração para definição da vida de fadiga, é

necessário a utilização desses dois acessórios.

2.2.2. Flexão em Vigas

O ensaio realizado com flexão em vigas é o mais usado nos Estados Unidos e

caracteriza-se por um equipamento composto por um LVDT localizado no centro de uma

amostra prismática de 30,48 cm de comprimento, 7,62cm de altura e 7,62 cm de espessura e

um sistema de aplicação de carga servo-hidráulico ou servo-pneumático que aplica uma carga

senoidal que varia de 1 a 25 Hz de freqüência a uma temperatura de 30o (CERATTI, 1991;

PINTO, 1991; TRICHÊS, 1993; CHUZLAN e CARPENTER; 2003). A Figura 2.5 apresenta

o esquema do equipamento usado no ensaio.

Figura 2.5: Ensaio de fadiga realizado por flexão em viga à deformação controlada (MONTEIRO, 2003)

O ensaio consiste na aplicação de uma carga vertical nos dois terços médios da viga

através de duas garras presas por duas hastes e geralmente com 10,16 cm de distância entre

viga, enquanto que no ensaio a deformação controlada o critério de ruptura mais utilizado é

o de redução em 50% da deformação de tração inicial.

A leitura dos valores de deformação de compressão e de tração é feita através de

transdutores do tipo strain gages colocados nas faces inferior e superior da amostra

enquanto que a leitura de deflexão pode ser feita através de um LVDT acoplado no centro

médio superior do corpo de prova.

2.2.3. Flexão em Amostras Trapezoidais

Desenvolvido na França, o ensaio de fadiga através da flexão em amostras

trapezoidais é ainda o ensaio mais utilizado pela escola francesa. O ensaio caracteriza-se

pela aplicação de uma força na menor extremidade do corpo de prova através de um

sistema eletromagnético capaz de gerar uma deformação elástica constante.

O critério de ruptura convencional é definido quando a força inicial é reduzida pela

metade, sendo a vida de fadiga da mistura definida com sendo o número de aplicações de

carga correspondente ao final do ensaio.

A norma francesa NF P 98-261-1 (1993) indica uma freqüência de aplicação de

carga de 25 Hz e um corpo de prova trapezoidal com dimensões 56 mm na base maior, 25

mm na base menor, 250 mm de altura e 25 mm de espessura. A Figura 2.6 apresenta o

equipamento do LCPC em Nantes (MOMM, 1998).

O modelo de fadiga é definido pelo gráfico número de golpes por nível de

deformação de tração. A norma especifica ainda que se deve colocar no gráfico os valores

de deformação relativo a 106 golpes e que se deve usar como critério de aceitação dos

resultados o valor de 95% de intervalo de confiança para a variância do número de golpes

Figura 2.6: Ensaio de fadiga realizado por flexão em amostras trapezoidais

2.2.4. Weel Tracking Test (WTT)

DIJK (1975) explica que o ensaio denominado de weel tracking test foi criado para

suprir a deficiência em se repetir o efeito da carga aplicada pela roda no pavimento em

campo nos ensaios de fadiga existentes em laboratório. O ensaio procura chegar mais perto

de um modelo que explique mais realisticamente o início do trincamento e de sua

propagação em campo.

O equipamento é composto por uma roda acoplada numa máquina que aplica um

carregamento em uma placa produzida com mistura asfáltica. O alcance da passagem do

pneu é de 60 cm e a largura da placa é de 50 cm enquanto que a espessura pode variar de

fica entre 5 a 12 cm conforme indica a Figura 2.7. Duas câmeras fotográficas são colocadas

nos dois lados da placa para que se possa estabelecer uma correlação entre o início da

propagação das trincas e o nível das deformações em função do número de passagens do

Figura 2.7: Ensaio de fadiga realizado pelo WTT (SWEDISH NATIONAL ROAD TRANSPORT RESEARCH INTITUTE, 2003)

2.2.5. Asphalt Pavement Analyzer (APA)

O APA é um equipamento de carga de roda capaz de realizar ensaios de deformação

permanente e de fadiga e vem sendo usado na caracterização de misturas betuminosas

brasileiras através do Centro de Pesquisa da PETROBRAS (CENPES). O procedimento do

ensaio de fadiga consiste em submeter corpos de prova prismáticos ou cilíndricos a um

carregamento contínuo de rodas de aço que entram em contato direto com uma viga em

direção vertical. O deslocamento do afundamento da trilha de roda é medido a cada

passagem da roda de aço. Um sistema de aquisição de dados traça um gráfico deslocamento

× número de passadas. A Figura 2.8 mostra o gráfico de um ensaio realizado (SÁ et al.,

2000). O limite de ruptura do corpo de prova é definido quando ocorre uma interrupção

brusca do crescimento dos deslocamentos provocando uma reta em direção ao eixo das

abscissas.

A temperatura do ensaio pode ser ajustada de 5 a 30o C, sendo possível utilizar até

três corpos de prova ao mesmo tempo, molhados ou secos. A Figura 2.9 mostra o

equipamento especificado. A norma da PTI (1998) indica que se deve envelhecer as

temperatura de 25ºC. Ainda não existe um critério definido para o fim do ensaio de fadiga

sendo, no entanto, a deflexão de 1 mm na amostra após N ciclos de operação adotada em

pesquisas no Brasil (SÁ et al., 2000). O sistema que indica o fim do ensaio de fadiga é

composto por um fio colado na parte inferior da viga e conectado a um circuito elétrico. À

medida que a viga vai trincando, o fio tende a se fechar informando, portanto, ao contador

de ciclos. Assim que a terceira viga se rompe, o ensaio termina (LAI, 1996).

Figura 2.8: Curva de fadiga obtida pelo APA (SÁ et al., 2000)

O equipamento foi dimensionado para simular reais condições de campo, já que a

pressão das mangueiras de borracha que ficam em contato com o corpo de prova pode ser

calibrada entre 100 e 120 psi (7 e 8,44 kgf/cm²), simulando a pressão dos pneus dos

veículos em campo. No ensaio a deformação permanente, o cilindro de borracha deve

permanecer em contato com a amostra durante 8000 ciclos de passagem das rodas de metal

Figura 2.9: Ensaio de fadiga realizado pelo APA

Existem ainda outros tipos de ensaio de fadiga, porém pouco difundidos e realizados

com o objetivo de dimensionamento em campo. Entre eles podem-se ressaltar dois: i)

ensaio com amostras cilíndricas em torção e ii) ensaio de tração uniaxial. No primeiro,

aplica-se um esforço de torção em uma amostra cilíndrica que gera um valor de deformação

de tração constante. No segundo, aplica-se um esforço de tração direta que através de uma

freqüência superior a 25 Hz, gera-se um valor de deformação constante.

2.3. CRITÉRIOS DE RUPTURA POR FADIGA

O estabelecimento de um critério de ruptura que possa indicar o momento em que a

mistura asfáltica começa a apresentar crescimento rápido do dano no ensaio de fadiga é um

importante objeto de pesquisa atual em misturas betuminosas. Critérios diferentes têm sido

arbitrariamente definidos e variam com o tipo de carregamento utilizado no ensaio, TC ou

DC. Por exemplo, no ensaio à TC tem sido utilizado como critério a ruptura completa

(PINTO, 1991), o limite de 90% na redução do módulo complexo E* (MAMLOUK e

1993). No ensaio à DC, a redução em 40% da carga inicial aplicada foi adotada por PINTO

(1991), 50% do módulo de rigidez inicial por flexão (S0) ou da tensão inicial foram

adotados por PRONK e HOPMAN (1990) e TAYEBALI et al. (1992, 1993).

Considera-se possível que haja um critério de definição de final do ensaio de fadiga

que aproxime os resultados de ensaios realizados à TC e DC de forma que nem seja a

ruptura total do corpo de prova como no ensaio à TC e nem o descarregamento completo

no ensaio de DC. De qualquer forma, esta busca passa pelo entendimento mais adequado

do fenômeno de fadiga e da sua representação e modelagem.

O estado de tensões nos ensaios de laboratório também difere do estado gerado no

campo pelas rodas múltiplas dos veículos, o que leva alguns autores a proporem o uso de

invariantes de tensões ou deformações de forma a eliminar a dependência direcional.

PINTO (1991), RODRIGUES (1991) e CERATTI (1991) utilizaram o invariante densidade

de energia de deformação (Ud) para expressar os resultados de ensaios à TC.

A partir do momento em que se conhece o número de golpes necessário para se

atingir esse critério específico, pode-se desenvolver um método de dimensionamento mais

coerente com a degradação da mistura em campo. Apresentam-se a seguir as formas até

então estudadas de se determinar o acúmulo de dano da mistura em laboratório.

2.3.1.Energia Dissipada

O conceito de energia dissipada tem sido utilizado para a definição de limites de

ruptura no ensaio de fadiga à DC. No entanto, não se tem chegado a um consenso de como

se utilizar a energia dissipada para definir um único critério que possa unir os dois tipos de

carregamento, DC e TC. Segundo DIJK (1975), QUEDEVILLE (1971) foi quem primeiro

apresentou o conceito de energia dissipada, porém em betume puro. DIJK et al. (1972),

usando o trabalho desenvolvido por Quedeville, definiram o conceito de energia dissipada

Wi = πσiεisenφi (2.9)

em que ,

Wi: energia dissipada no golpe i;

σi: tensão aplicada no golpe i;

εi: deformação de tração no golpe i; e

senφi: ângulo de fase entre os sinais de onda de tensão e de deformação.

A energia dissipada durante todo o ensaio (N golpes) é calculada pelo somatório das

energias em cada ciclo:

Wtot =

∑

=

N

i i W 1

(2.10)

em que ,

Wtot: energia total dissipada no ponto de ruptura; e

Wi: energia dissipada no golpe i.

A partir da Equação 2.10, DIJK (1975) definiu a seguinte relação:

Wtot = A × Nz (2.11)

em que,

A, z: coeficientes experimentais usados durante o ensaio; e

N: número de golpes durante o ensaio.

Ainda segundo o referido autor, esta relação seria independente da temperatura de

SHRP (1994b) concluiu-se que este tipo de critério era dependente do tipo de carregamento

e da temperatura.

ROWE (1993) usou como critério de ruptura a relação entre a energia dissipada

durante o primeiro ciclo de carga e a energia dissipada no ciclo de carregamento i, também

para o ensaio por flexão com corpo de prova prismático. A Equação 2.12 detalha o critério

adotado.

Taxa de Energia Dissipada =

i W W0

(2.12)

em que,

W0: energia dissipada no ciclo de carregamento inicial; e

Wi: energia dissipada no ciclo de carregamento i.

A taxa de energia foi traçada versus o número de golpes e revelou uma mudança no

módulo de rigidez por flexão (S0) de 40% em um determinado ponto da curva que é

definido como o ponto de ruptura do ensaio. No entanto, concluiu-se que este tipo de

critério era principalmente dependente do tipo de carregamento e do S0 inicial da mistura.

Isto porque as vidas de fadiga para o ensaio à TC e à DC apresentaram curvas diferentes.

Para DC, adotou-se o número de golpes em que a curva passou a ser não linear, enquanto

que para o ensaio à TC adotou-se o número de golpes que indicava o maior valor de energia

dissipada.

Baseado também na energia dissipada, PRONK (1997) desenvolveu um outro

critério de ruptura ao estabelecer uma taxa denominada Taxa de Energia Dissipada, dada

pela razão entre a energia dissipada até um determinado golpe i e a energia dissipada do

golpe i até o golpe final. O ponto de ruptura foi definido quando o gráfico Taxa de Energia

Dissipada × número de golpes pode ser dividido por duas linhas retas. A Figura 2.10

Número de Golpes B A

Ta

xa de En

ergi

a Dis

sip

ad

a

Figura 2.10: Critério de ruptura com base na taxa de energia dissipada (PRONK, 1997)

GHUZLAN e CARPENTER (2000), continuando a pesquisa iniciada por

CARPENTER e JANSEN (1997), apresentaram uma nova forma de utilizar o conceito de

energia dissipada. A partir dessa nova relação, os referidos autores conseguiram unificar os

dois tipos de carregamento, TC e DC, através da adoção de um mesmo critério. O objetivo

geral deste novo critério incluía também achar uma indicação consistente do nível de

deterioração na amostra em função do comportamento do corpo de prova, acúmulo de dano

e da vida remanescente da mistura para cada golpe aplicado.

O critério adotado foi a relação entre a variação da energia dissipada (∆Ε) entre o

ciclo i e i + 1 e a energia total dissipada até o ciclo i (DE). Essa relação, denominada pelos

autores Taxa de Energia, foi calculada a cada 100 golpes devido às limitações do sistema de

aquisição de dados. A Figura 2.11 mostra a curva ∆Ε/DE × número de golpes de carga

traçada durante um ensaio realizado à TC. O critério de ruptura é definido quando a Taxa

de Energia começa a aumentar rapidamente. Os autores comprovaram ainda que as curvas

Taxa de Energia × número de golpes para o parâmetro à TC e à DC foram semelhantes (ver

(

E/DE)

Número de Golpes

50% RIGIDEZ

2000 0.0E+00

0 1000

5.0E-04 1.0E-03 1.5E-03

3000 4000

∆ 2.0E-03 3.0E-03 3.5E-03 4.5E-03

4.0E-03

Figura 2.11: Critério com base na Taxa de Energia (GHUZLAN e CARPENTER, 2000)

0,001 0,01 0,1 1

1 10 100 1000

Número de Golpes

∆

DE

/D

E

Tensão controlada Deformação controlada

Durante os primeiros ensaios de fadiga realizados no Brasil, costumava-se fazer a

medida das deformações elásticas e plásticas durante todo o ensaio à TC. Depois que

ocorreram quebras dos LVDT’s durante estas medições, foi feita a opção por não mais se

fazer leituras ao longo do ensaio por medida de economia, dados os custos instrumentais de

medida. PINTO (1991) mostrou com estas leituras que existe uma fase inicial dos ensaios

de fadiga que ele denominou de “fase de condicionamento” que corresponde a menos de

5% da vida do corpo de prova. Nesta fase há um crescimento das deformações permanentes

com alguma intensidade, sendo seguida de uma fase “estável” que corresponde a

aproximadamente 70% da vida de fadiga e se caracteriza pelo surgimento da primeira trinca

visível na parte externa dos corpos de prova. Em seguida começa a fase de “ruptura”

propriamente dita, que corresponde a 25% da vida de fadiga e se caracteriza por um

crescimento acelerado das deformações elásticas e plásticas e a ruptura total dos corpos de

CAPÍTULO 3

METODOLOGIA

Neste capítulo apresenta-se a metodologia utilizada desde a coleta do material

empregado na produção dos corpos de prova usados na pesquisa até o método de ensaio

usado na definição do critério de ruptura. Tentou-se reproduzir em laboratório a mistura

usada na Av. Washington Soares em Fortaleza, CE, Brasil de maneira que os parâmetros

mecânicos obtidos em laboratório das misturas investigadas chegassem o mais próximo

possível dos valores obtidos com a mistura colocada em campo.

3.1. MATERIAIS

Esta seção caracteriza os materiais usados na moldagem das diferentes misturas

usadas na pesquisa. Os agregados e o tipo de ligante são caracterizados em três itens: i)

CBUQ; ii) Misturas com Borracha e iii) Mistura com Fresado.

3.1.1. CBUQ

O CBUQ usado para comparação da mistura moldada em laboratório foi o trecho

experimental da Av. Washington Soares (CE 040) que dá acesso à cidade de Fortaleza a

partir do litoral Sul do Ceará, que fica na pista de rolamento leste da avenida e com início

no cruzamento com a Av. Oliveira Paiva (ver Figura 3.1).

O trecho em questão teve sua construção concluída em Novembro de 1995, com

600 m de comprimento e foi dividido em dois sub-trechos para efeito de comparação entre

o CAP 30/45 (400 m) e o CAP 50/60 (200 m) (RODRIGUES et al., 1995; VIANA et al.,

CAP usado no CBUQ. Na presente pesquisa foi utilizado somente o CAP 50/60. O tráfego

na rodovia é considerado médio e o perfil do pavimento é mostrado na Figura 3.2.

Figura 3.1: Localização do trecho experimental na Av. Washington Soares, Fortaleza, CE

Os agregados utilizados na pesquisa foram retirados da jazida de Itaitinga, a mesma

jazida utilizada na construção do trecho com o objetivo de se reproduzir a curva

granulométrica usada na construção do pavimento em estudo. A Tabela 3.1 apresenta a

granulometria de cada agregado e da mistura sem a adição de ligante. Observa-se que a

variação da granulometria usada no trecho e na mistura foi de no máximo 3,3% na peneira

No 4. Considerou-se, portanto, que foi conseguida uma boa reprodução. A Figura 3.3

mostra a curva granulométrica obtida a partir da Tabela 3.1 mostrando que a curva se

encontra dentro da Faixa C do DNIT.

Tabela 3.1: Granulometria da mistura deste estudo e do trecho experimental

Materiais Brita 3/4" (%)

Brita 3/8" (%)

Areia de Campo (%)

Pó de Pedra (%)

Fíler (%)

Percentuais 20,4 16,6 36,3 24,7 2,0

Nº peneiras Granulometria (% passada)

Granulometria Resultante (%) Granulometria da WS (%) Diferença (%)

1 pol 100,0 100,0 100,0 100,0 100,0 100,0 100,0 0,0

¾ pol 100,0 100,0 100,0 100,0 100,0 100,0 100,0 0,0

½ pol 49,5 100,0 100,0 100,0 100,0 89,7 92,0 2,3

3/8 pol 12,9 100,0 99,4 99,9 100,0 82,0 82,0 0,0

N.° 4 0,3 20,2 98,6 99,0 100,0 65,7 69,0 3,3

N.° 10 0,2 1,4 96,8 83,2 100,0 58,0 58,0 0,0

N.° 40 0,2 0,7 62,2 49,1 100,0 36,9 34,0 2,9

N.° 80 0,1 0,4 33,7 27,9 100,0 21,2 18,0 3,2

N.° 200 0,0 0,2 11,3 11,5 100,0 9,0 8,0 1,0

0 10 20 30 40 50 60 70 80 90 100

0,01 0,10 1,00 10,00 100,00

Peneiras (log)

% Passando

Limite Superior - Faixa C Limite Inferior - Faixa C Faixa de Controle Superior Faixa de Controle Inferior Granulometria

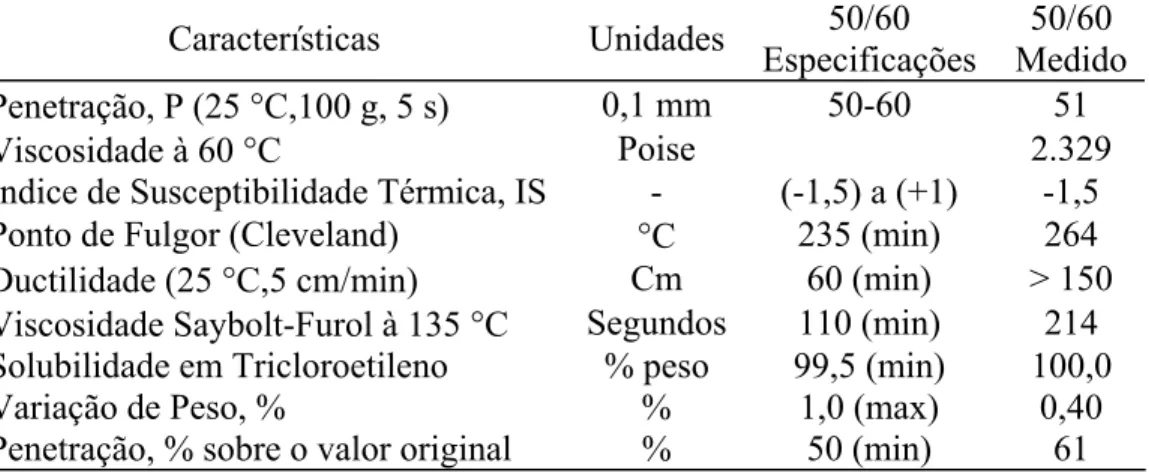

O CAP utilizado é originado do petróleo venezuelano Bachaquero e foi obtido na

Lubrificantes Nordeste (LUBNOR). A Tabela 3.2 apresenta os dados do CAP 50/60

utilizado na construção da pista. Admitiu-se que o CAP utilizado na pesquisa foi

semelhante ao trecho e, portanto, atendeu as especificações brasileiras regulamentadas pela

Agência Nacional de Petróleo (ANP, 1993).

Tabela 3.2: Especificações e resultados dos ensaios no CAP do trecho experimental

(SOARES et al., 1999)

Características Unidades 50/60

Especificações

50/60 Medido

Penetração, P (25 °C,100 g, 5 s) 0,1 mm 50-60 51

Viscosidade à 60 °C Poise 2.329

Índice de Susceptibilidade Térmica, IS - (-1,5) a (+1) -1,5

Ponto de Fulgor (Cleveland) °C 235 (min) 264

Ductilidade (25 °C,5 cm/min) Cm 60 (min) > 150

Viscosidade Saybolt-Furol à 135 °C Segundos 110 (min) 214

Solubilidade em Tricloroetileno % peso 99,5 (min) 100,0

Variação de Peso, % % 1,0 (max) 0,40

Penetração, % sobre o valor original % 50 (min) 61

3.1.2. Misturas com asfalto borracha

Dois tipos de misturas com borracha foram usadas na pesquisa: i) Mistura produzida

pelo processo úmido e ii) Mistura produzida pelo processo seco. Na primeira foi utilizado

um ligante asfalto-borracha com 20% de borracha e 20% de óleo extensor (AR-75),

enquanto que na segunda foram substituídos 2,5%, em relação ao peso da mistura, de

agregado por borracha de mesma granulometria. Utilizou-se nos dois processos, borracha

com partículas de diâmetros entre 0,42 e 0,074 mm. Os corpos de prova utilizados na

pesquisa foram os mesmos utilizados nos ensaios de fadiga por PINHEIRO et al. (2003).

O CAP utilizado nas misturas de asfalto-borracha é oriundo do petróleo Fazenda

3.3 apresenta as especificações exigidas pela ANP (1993) e os valores referentes ao CAP

utilizado.

Tabela 3.3: Classificação e características do CAP 50/60 (ANP, 1993)

Característica Método Especificação Valor

Penetração (dmm) ASTM D 5 50 a 60 57

ECA – % da penetração original X 021 50 min 72

ECA – Variação de massa (%) ASTM D

1754 1,0 max 0,3

Índice de susceptibilidade térmica X 018 -1,5 a 1,0 -0,9

Ponto de fulgor (oC) ASTM D 92 235 min 296

Solubilidade em tricloroetileno (%) ASTM D

2042 99,5 min 100

Viscosidade Saybolt Furol à 135ºC ASTM E102 110 min 222 SSF

Aquecimento à 175ºC X 215 Não espuma Não espuma

Para compatibilizar o ligante com a borracha, utilizou-se o agente rejuvenescedor

AR-75 produzido pela Refinaria da Petrobras em Fortaleza, LUBNOR, que apresenta as

características indicadas na Tabela 3.4.

Tabela 3.4: Características do AR-75

Características Método Unidades Resultados

Viscosidade Cinemática à 60ºC ASTM D 2170 cSt 8260

Ponto de Fulgor ASTM D 92 ºC 250

ECA – Variação de Massa ASTM D 1754 % 0,7

ECA – Relação de Viscosidade ASTM D 1754 - 1,8

O agregado pétreo utilizado nas misturas com borracha também foi retirado da

Pedreira Itaitinga localizada a 30 km de Fortaleza e atendeu às especificações do

Departamento Nacional de Estradas e Rodagens, DNER, quanto à abrasão, durabilidade e

índice de forma (agregado graúdo) e equivalente de areia (agregado miúdo). A

granulometria dos agregados enquadrada na Faixa C do DNER (1997) é apresentada na

0 10 20 30 40 50 60 70 80 90 100

0,01 0,10 1,00 10,00 100,00

Peneiras (log)

% passando

Limite Superior - Faixa C Limite Inferior - Faixa C Faixa de controle superior Faixa de controle inferior Granulometria

Figura 3.4: Curva granulométrica dos agregados utilizados na mistura com borracha

A borracha utilizada nesta pesquisa é a raspa de pneus oriunda do processo de

renovação ou recauchutagem. As amostras de borracha foram coletadas de várias

renovadoras em Fortaleza. A Figura 3.5 apresenta a granulometria das raspas obtidas em

três renovadoras diferentes.

Realizaram-se ainda outros ensaios na busca de qualificar o ligante modificado com

borracha com o objetivo de comparar os resultados com os parâmetros encontrados na

especificação da ASTM 6114 (1997) para ligantes modificados com borracha reciclada de

0 20 40 60 80 100

0,0 0,1 1,0 10,0 100,0

Peneira (log)

Renovadora X

Renovadora Y

% passando

Figura 3.5: Curvas granulométricas das amostras de borracha

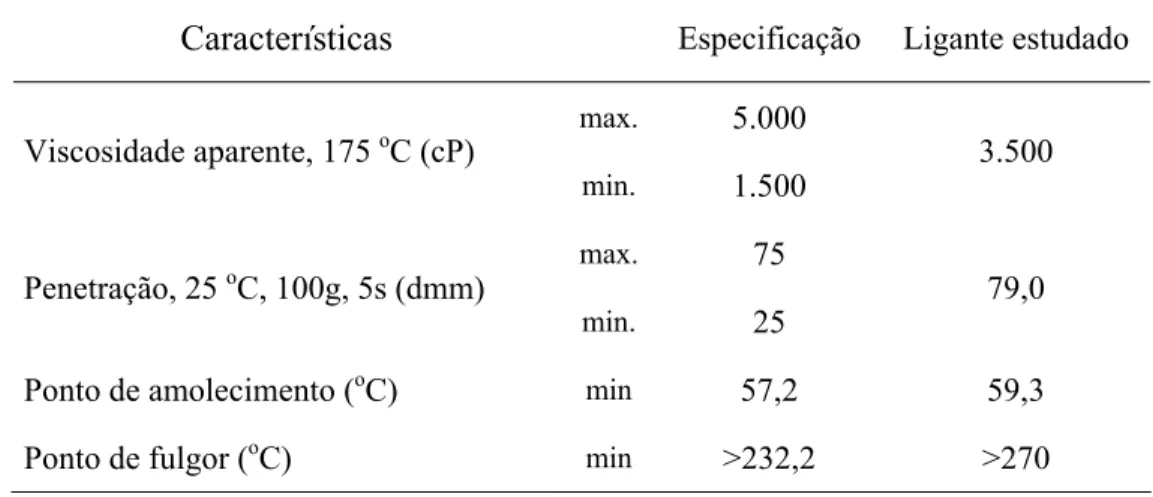

Tabela 3.5: Características do ligante asfalto-borracha e os valores da especificação ASTM 6114 (1997)

Características Especificação Ligante estudado

max. 5.000 Viscosidade aparente, 175 oC (cP)

min. 1.500

3.500

max. 75

Penetração, 25 oC, 100g, 5s (dmm)

min. 25

79,0

Ponto de amolecimento (oC) min 57,2 59,3

Ponto de fulgor (oC) min >232,2 >270

3.1.3. Misturas com material fresado

O material fresado foi retirado do revestimento da Av. Eng. Santana Júnior e teve

sua granulometria determinada com e sem ligante asfáltico, através de peneiramento de