Nuno Miguel Boaventura Vila-Chã

Estudo de um Material Compósito

à Base de Gesso e Cortiça

N

uno Miguel Boa

ventur a V ila-Chã 2 Es tudo de um Mater ial Com

pósito à Base de Gesso e Cor

tiça

Universidade do Minho

Escola de Engenharia

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação da

Professora Doutora Graça de F.M. de Vasconcelos

e co-orientação do

Professor Doutor Aires Fernando Fernandes Leite

Camões de Azevedo

Nuno Miguel Boaventura Vila-Chã

Estudo de um Material Compósito

à Base de Gesso e Cortiça

Universidade do Minho

Escola de Engenharia

DEDICATÓRIA

À minha família, em especial à minha mãe um obrigado. Foi o aconchego e apoio em alturas difíceis, que fizeram de vocês uma parte fundamental, neste difícil percurso.

AGRADECIMENTOS

A realização desta dissertação só foi possível graças ao contributo e apoio de todos aqueles que ajudaram à sua concretização, a todos o meu obrigado!

Um obrigado muito especial à minha família, pelo afeto, pelo incentivo que sempre me deram.

A todos os meus amigos que, sempre que necessário, me prestaram ajuda e deram apoio nos momentos mais difíceis.

A todos os técnicos do Laboratório de Engenharia Civil da Universidade do Minho, nomeadamente aos técnicos do laboratório de estruturas, António Matos e ao Marco Jorge, aos técnicos do laboratório de materiais, Fernando Pokee e em especial ao Carlos Jesus, obrigado pela disponibilidade e ajuda prestada na preparação e realização dos ensaios.

Aos técnicos do Laboratório de Engenharia Têxtil da Universidade do Minho, Joaquim Peixoto e Fernando Cunha, pelo apoio prestado na preparação e realização dos ensaios às fibras têxteis. Ao professor Raúl Fangueiro pela ajuda prestada na caracterização das fibras. Ao meu co-orientador, Professor Doutor Aires Azevedo gostaria de agradecer pela disponibilidade e apoio prestado durante este trabalho.

À minha orientadora, Professora Doutora Graça de Vasconcelos, o meu agradecimento muito especial, pela paciência, motivação e toda a ajuda prestada!

RESUMO

A escassez de recursos a nível ambiental, económico e até social levam a sociedade a procurar novas alternativas. Neste sentido, a indústria da construção civil tem evoluído bastante na aplicação de novos processos construtivos, bem como na aplicação e desenvolvimento de novos materiais.

A indústria da construção civil tem desempenhado um papel bastante importante no aproveitamento de subprodutos originários de outras indústrias. Nesse contexto, estudou-se um material compósito utilizando como materiais, subprodutos originários de outras indústrias. Com este estudo, procurou desenvolver-se alternativas às alvenarias convencionais, através do desenvolvimento de um novo material para aplicações em paredes divisórias não estruturais.

Na presente investigação, foram desenvolvidas para o compósito quatro misturas, utilizando como materiais base, o gesso FGD e regranulado de cortiça, sendo utilizadas as fibras vegetais de banana e sisal e fibras minerais de basalto e vidro como materiais de reforço do material compósito.

O estudo consistiu numa análise física e mecânica, através da realização de uma campanha de ensaios experimentais. Os diversos ensaios realizados consistiram na monitorização de provetes através de ultrassons, caracterização do comportamento à flexão e compressão. Foram efetuados ensaios para avaliação do processo de fratura e obtenção da energia de fratura.

Os ensaios permitiram concluir que, apesar dos compósitos com fibras minerais revelarem um melhor comportamento mecânico, os compósitos com fibras vegetais provaram ser também uma boa alternativa de utilização em materiais compósitos para aplicação em blocos para fins não estruturais.

PALAVRAS-CHAVE:

ABSTRACT

The shortage of environmental, economical and even social resources demands the increase on research of new alternatives in the civil construction relating to new materials and processes. On this basis, the building industry has been developing new construction processes, as well as the study and application of new materials.

The building industry has been playing an important role on the reuse of by-products from other industries. Therefore, a new composite material using by-products from other industries is studied here.

This study aims at developing new alternatives to the conventional brickwork by testing a new material for application in non-structural partition walls.

In the present investigation, four mixtures were studied based on the composite material resulting from the combination of FGD plaster and regranulated cork and different types of reinforcing with textile fibers, namely, Natural fibers of banana and sisal were used as well as mineral fibers of glass and basalt.

The study consisted on a physical and mechanical analysis through a series of tests made in the lab in order to get its characterization. The different experiments consisted on the monitoring of test specimens through ultrasounds and behavior features under flexure and compression with the obtainment of compressive strength, flexural strength and the elasticity module. Additionally fracture energy tests were carried out aiming at characterizing the fracture process of the composite materials and obtaining the fracture energy.

From the experimental campaign it was possible to conclude that mineral fibers perform better than natural ones, but it is considered that these ones can be a solution for the composite material to be applied in non-structural blocks.

KEYWORDS:

ÍNDICE

1. INTRODUÇÃO ... 1 1.1. Contextualização do Estudo ... 1 1.2. Objetivos e Metodologias ... 2 1.3. Organização da Dissertação... 3 2. ESTADO DA ARTE ... 5 2.1. Introdução ... 5 2.2. Gesso na Construção ... 6 2.2.1. Gesso FGD ... 8 2.2.2. Propriedades do FGD ... 92.3. Utilização de Subprodutos em Materiais Compósitos ... 11

2.3.1. Regranulado de Cortiça ... 11

2.3.2. Fibras Têxteis ... 14

2.3.3. Vantagens da Utilização de Subprodutos ... 15

2.4. Materiais Compósitos à Base de Gesso ... 15

2.4.1. Influência da Cortiça no Comportamento Mecânico ... 18

2.5. Fibras de Reforço de Materiais Compósitos... 19

2.5.1. Utilização de Fibras em Materiais Compósitos ... 20

3. MATERIAIS CONSTITUINTES DO COMPÓSITO ... 25

3.1. Introdução ... 25

3.2. Caracterização dos Materiais ... 25

3.2.1. Descrição das Fibras Utilizadas na Investigação ... 25

3.3. Caracterização da Resistência à Tração das Fibras ... 29

3.4. Definição das Misturas de Material Compósito Reforçado ... 31

3.4.1. Otimização da Percentagem de Fibras ... 34

4. CARACTERIZAÇÃO MECÂNICA DO MATERIAL COMPÓSITO ... 39

4.1. Introdução ... 39

4.2. Programa Experimental ... 39

4.3. Velocidade de Propagação de Ultrassons ... 41

Estudo de Um Material Compósito à Base de Gesso e Cortiça

4.5. Obtenção do Comportamento Global à Compressão ... 51

4.5.1. Procedimento de Ensaio ... 51

4.5.2. Cálculo do Módulo de Elasticidade ... 53

4.5.3. Diagramas tensão-extensão ... 56

4.5.4. Avaliação do modo de rotura ... 60

4.6. Ensaios de Energia de Fratura ... 60

4.6.1. Análise de Resultados ... 62

5. CONCLUSÕES E INVESTIGAÇÃO FUTURA A DESENVOLVER ... 65

5.1. Sinopse do Estudo e Conclusões Gerais ... 65

5.2. Investigação Futura a Desenvolver ... 67

ÍNDICE DE FIGURAS

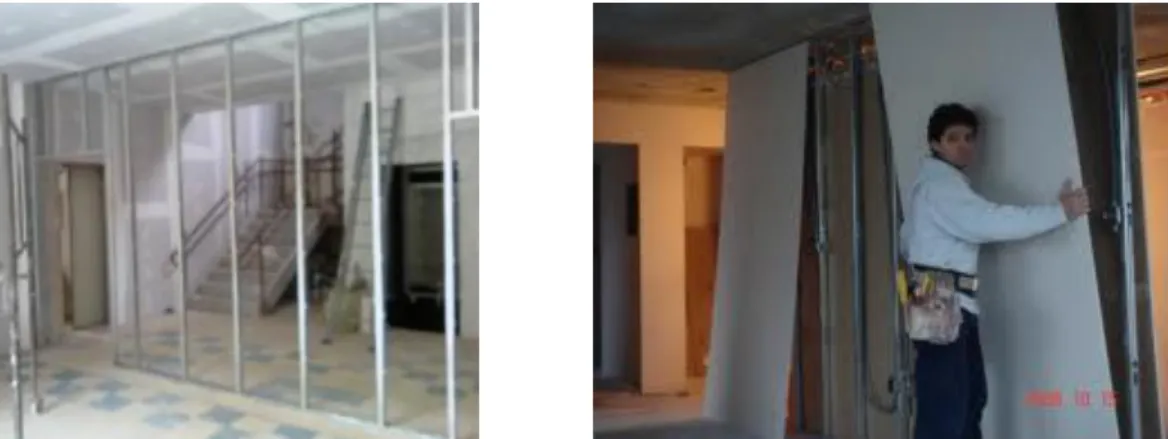

Figura 2.1 – Utilização de placas de gesso cartonado ... 7

Figura 2.2 – Utilização de blocos de gesso ... 7

Figura 2.3 – Revestimento com argamassa de gesso... 8

Figura 2.4 – Esquema da produção do gesso FGD (EDP 2006) ... 8

Figura 2.5 – Comparação das resistências mecânicas de várias composições (SipdECO 2009) ... 10

Figura 2.6 – Estrutura alveolar da cortiça... 11

Figura 2.7 – (a) Área de distribuição mundial do sobreiro; (b) Produção mundial de cortiça (Pereira et al. 2008) ... 12

Figura 2.8 – Produção da cortiça em Portugal por região (Pereira et al. 2008) ... 12

Figura 2.9 – Extração de cortiça ... 13

Figura 2.10 – Regranulado de cortiça ... 13

Figura 2.11 – Fibras têxteis provenientes da reciclagem de pneus ... 14

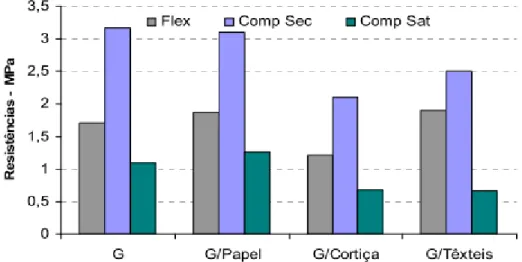

Figura 2.12 – Resistências mecânicas obtidas em pastas de gesso simples e com adição de papel, cortiça ou fibras têxteis (Eires et al. 2007) ... 16

Figura 2.13 – Absorção de água das pastas de gesso (Eires et al. 2007) ... 17

Figura 2.14 – Coeficiente de absorção do compósito de gesso com cortiça de 1.5 cm de espessura (Olivares et al. 1999) ... 17

Figura 2.15 – Coeficiente de absorção do compósito de gesso com cortiça de 7.5 cm de espessura (Olivares et al. 1999) ... 18 Figura 2.16 – Influência da percentagem de cortiça no módulo de elasticidade (Cunha, 2010)

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 2.17 – Influência da percentagem de cortiça na resistência à compressão (Cunha, 2010)

... 19

Figura 2.18 – Compósito de gesso e cortiça (Olivares et al. 1999) ... 20

Figura 2.19 – Secagem das diferentes fibras naturais (a) Fibra de sisal e (b) Fibra de Banana21 Figura 2.20 – Descrição da variação do módulo de elasticidade nos diferentes tipos de fibras inserido num compósito poliéster/resina mediante o volume utilizado (Rao et al. 2009) ... 22

Figura 2.21 – Reforço com fibras de vidro; (a) fibra de vidro; (b) compósito incorporado com fibra de vidro (concretenetwork.com 2012) ... 23

Figura 3.1 – Microscópico eletrónico utilizado na medição do diâmetro das diferentes fibras26 Figura 3.2 – Esquema adotado para a medição do diâmetro de cada filamento da fibra ... 26

Figura 3.3 – Imagens microscópicas ampliadas 20X de um filamento: (a) fibra de banana; (b) fibra de sisal ... 27

Figura 3.4 – Imagens microscópicas ampliadas 400X de um filamento, com medição do diâmetro numa secção específica: (a) fibra banana; (b) fibra de sisal ... 27

Figura 3.5 – Ilustração das fibras: (a) basalto; (b) vidro; (c) sisal; (d) banana ... 28

Figura 3.6 – Fibras naturais: (a) banana; (b) fibras de sisal ... 32

Figura 3.7 – Fibras sintéticas; (a) fibras de vidro; (b) fibras de basalto ... 33

Figura 3.8 – Misturadora utilizada no fabrico das composições... 33

Figura 3.9 – Ensaio de espalhamento com fibras de carbono de 1 cm e 0.25% de massa em relação ao gesso – não houve espalhamento ... 34

Figura 4.1 – Equipamento ultrassons utilizado no estudo dos compósitos ... 41

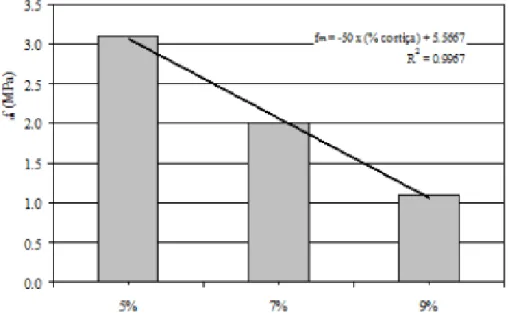

Figura 4.2 – Formas de medição de ultrassons: (a) direta; (b) semidireta; (c) indireta (NP EN 12504-4 2007) ... 42

Figura 4.3 –Medição de ultrassons do provetes cilíndricos de forma direta de acordo com a

(NP EN 12504-4 2007) ... 43

Figura 4.4 – Controlo da medição da velocidade de propagação de ultrassons ... 44

Figura 4.5 – Controlo da medição da velocidade de propagação de ultrassons nas primeiras horas dos diferentes compósitos ... 45

Figura 4.6 – Controlo da medição da velocidade de propagação de ultrassons ao longo de 7 dias dos diferentes compósitos ... 45

Figura 4.7 – Determinação das resistências mecânicas na prensa tipo como se mostra na ilustração ... 47

Figura 4.8 – Esquema do ensaio à flexão ... 47

Figura 4.9 – Resultados da resistência média à flexão ... 49

Figura 4.10 – Resultados da resistência média à compressão ... 49

Figura 4.11 – Esquema de ensaio de compressão uniaxial: (a) equipamento; (b) esquema de medição das deformações ... 52

Figura 4.12 – Ciclo de carga e descarga para determinação do módulo de elasticidade... 53

Figura 4.13 – Diagramas Tensão-Extensão: Módulo de elasticidade para os diferentes compósitos ... 54

Figura 4.14 – Variação do módulo de elasticidade para os diferentes compósitos ... 55

Figura 4.15 – Relação entre o módulo de elasticidade e velocidade da onda de ultrassons... 55

Figura 4.16 – Diagrama tensão-extensão em compressão uniaxial dos provetes com fibras de vidro ... 56

Figura 4.17 – Diagrama tensão-extensão em compressão uniaxial dos provetes com fibras de basalto ... 57 Figura 4.18 – Diagrama tensão-extensão em compressão uniaxial dos provetes com fibras de

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 4.19 – Diagrama tensão-extensão em compressão uniaxial dos provetes com fibras de

sisal... 58

Figura 4.20 – Relação entre a resistência à compressão e velocidade da onda de ultrassons .. 59

Figura 4.21 – Modo de rotura dos provetes de argamassa reforçada com: (a) fibras de banana; (b) fibras de sisal; (c) fibras de basalto e (d) fibras de vidro ... 60

Figura 4.22 – Detalhes do ensaio de energia de fratura; (a) esquema de ensaio de energia de fratura; (b) provete no final do ensaio com a devida rotura. ... 61

Figura 4.23 – Esquema demonstrativo da área W0 para o cálculo da energia de fratura ... 62

Figura 4.24 – Gráfico força/deslocamento para o cálculo da energia de fratura ... 63

ÍNDICE DE QUADROS

Quadro 2.1 – Composição química do gesso FGD e gesso Estuque (SipdECO 2009) ... 9

Quadro 2.2 – Granulometria do gesso FGD e gesso Estuque (SipdECO 2009) ... 10

Quadro 3.1 – Características físicas do diverso tipo de fibras vegetais ... 27

Quadro 3.2 – Características físicas das fibras de vidro e basalto (Vek 2012) ( Saint-Gobain 2012) ... 28

Quadro 3.3 – Valores médios da resistência à tração fibras de naturais de banana ... 30

Quadro 3.4 – Características mecânicas das fibras de naturais de Sisal... 31

Quadro 3.5 – Características mecânicas das fibras de naturais de origem mineral (basalto e vidro) (Materials, Basalt Fiber & Composite 2012) e (Starr, T.F. 1997) ... 31

Quadro 3.6 – Ensaios de espalhamento das fibras naturais (sisal, banana) ... 35

Quadro 3.7 – Ensaios de espalhamento das fibras minerais (basalto, vidro, carbono) ... 36

Quadro 4.1 – Resumo das composições de análise de estudo ... 40

Quadro 4.2 – Provetes utilizados na realização dos ensaios... 40

Quadro 4.3 – Análise ultrassónica dos diferentes compósitos ... 44

Quadro 4.4 – Resultados compilados da flexão e compressão ... 49

Quadro 4.5 – Módulo de elasticidade dos compósitos ... 54

Quadro 4.6 – Resistência à compressão dos compósitos... 59

1. INTRODUÇÃO

1.1. Contextualização do Estudo

A presente pesquisa tem como objetivo a valorização de diferentes subprodutos, avaliando-se a possibilidade da sua incorporação num material compósito. Assim, o trabalho focou-se principalmente na investigação de uma argamassa inovadores com vista à utilização na indústria da construção.

Pretende-se desenvolver um material compósito com viabilidade de aplicação em blocos com utilização em paredes divisórias não estruturais. O resultado desta solução inovadora torna-se bastante desejável para a indústria e com grandes vantagens no plano ambiental, uma vez que possibilita o escoamento de grandes quantidades de resíduos, impedindo problemas relacionados com o seu armazenamento em aterro e, por outro lado, a sua valorização.

Neste estudo utilizam-se diversos subprodutos industriais, tais como o gesso resultante da dessulfuração de gases de combustão das centrais termo-eléctricas, apontado convencionalmente por gesso FGD (“flue gas desulfurization”), e o regranulado de cortiça, que deriva de resíduos no fabrico de materiais resultantes da cortiça.

Além dos subprodutos referidos anteriormente, foram utilizados diferentes tipos de fibras, umas de origem vegetal e outras com origem mineral. No grupo das fibras de origem vegetal foram utilizadas fibras de banana e sisal, em relação às de origem mineral, utilizaram-se as fibras de basalto e as de vidro.

No estudo deste tipo de composições em que se utiliza como base o material gesso, com propriedades de presa rápida, é necessário recorrer a um produto cujas características provoquem o retardamento de presa, sendo escolhido para o efeito o ácido cítrico.

O presente trabalho surge no seguimento da tese de mestrado intitulada Desenvolvimento de

uma solução de paredes divisórias com incorporação de resíduos, desenvolvida pela Engª

Sandra Cunha em 2010, bem como do projeto SipdECO de 2009. Esse estudo envolveu o desenvolvimento de um compósito utilizando subprodutos industriais como o gesso FGD, o regranulado de cortiça e fibras têxteis resultantes da reciclagem de pneus.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Assim, no presente trabalho pretende-se analisar o comportamento mecânico do compósito substituindo as fibras têxteis pelas fibras apresentadas anteriormente. Desta forma poderemos analisar a influência de cada tipo de fibra no comportamento do compósito no estudo a desenvolver.

1.2. Objetivos e Metodologias

O principal objetivo do presente estudo é obter um material (argamassa) que possa ser utilizado em blocos de paredes divisórias não estruturais com incorporação de resíduos, utilizando na sua composição subprodutos de gesso FGD e regranulado de cortiça juntando a estes, elementos com características fibrosas, tais como a fibra de banana e fibras de vidro. No sentido de se verificar a viabilidade do estudo em causa, desenvolveu-se em laboratório um programa experimental uma vez que é necessário efetuar uma análise geral dos materiais em relação às propriedades físicas e mecânicas do gesso, da cortiça e das fibras.

Desta forma, pretende-se executar uma mistura compósita com base a partir de estudos recentes (Vasconcelos et al., 2012) obtendo-se assim as características base (propriedades físicas e mecânicas) que servirão de comparação para o resto do estudo a desenvolver.

A composição base da mistura definida no estudo anterior permite variar determinados elementos como solução de novas misturas. Na formulação das novas misturas foram fixadas determinadas variáveis da mistura base (água, cortiça e o ácido cítrico), variando os elementos restantes, designadamente os materiais fibrosos (fibras de banana, sisal, basalto e vidro). Como resultado obtêm-se quatro composições diferentes constituídas pelas fibras referidas anteriormente.

No desenvolvimento da fase seguinte, foi necessário investigar um determinado valor de percentagem ideal das diferentes fibras a utilizar nas quatro composições. Para isso, é necessário proceder à otimização da percentagem e comprimento das fibras através de ensaios de espalhamento que permitem avaliar a plasticidade/trabalhabilidade das misturas.

A percentagem ideal das diferentes fibras para cada tipo de composição vai permitir concluir qual será aquela que apresenta melhores propriedades mecânicas e qual a sua influência no

Conhecendo o comportamento das misturas estudadas, para as percentagens ideais de diferentes tipos de fibras, será possível definir quais os fatores condicionantes com as diferentes fibras a ter em atenção para se garantir que as composições vão ter um desempenho adequado quando em serviço como alvenaria.

1.3. Organização da Dissertação

Numa primeira fase deste trabalho (Capítulo 2), procede-se à pesquisa bibliográfica sobre o tema da tese, tendo como objetivo o estudo da caracterização dos materiais e constituintes do compósito e dos fatores que influenciam o fabrico das composições. Esta pesquisa é concretizada com base nas publicações existentes na biblioteca da Universidade do Minho, entre outras, além da pesquisa eletrónica de documentos existentes em bases de dados na Internet.

Numa terceira fase da investigação (Capítulo 3), será realizada a preparação das fibras para o estudo em causa (corte de fibras) e posteriormente a realização da caracterização física e mecânica das fibras. Na caracterização física são determinados os parâmetros dimensionais (peso, comprimento da fibra, diâmetro). Em relação aos parâmetros mecânicos das fibras, é obtida a rotura de tração, a deformação e a tenacidade. Estas permitirão concluir quais serão as fibras com melhor desempenho na aplicação nos referidos compósitos. Esta fase ainda comtempla o estudo da trabalhabilidade para cada composição, obtendo-se da trabalhabilidade ideal a percentagem ótima de fibras adequada para cada mistura.

A quarta fase (Capítulo 4) do estudo baseia-se na parte experimental, nomeadamente, a caracterização mecânica do material compósito, na qual serão descritos todos os ensaios. Esta também englobará a parte da discussão de resultados e respetiva análise. Esta fase aborda diferentes tipos de ensaios, tais como: a velocidade de propagação de ultrassons, a caracterização mecânica à flexão e compressão de provetes das diferentes composições, o comportamento global à compressão (tensão rutura, módulo de elasticidade), ensaios de energia de fratura que permitirão conhecer a ductilidade dos diferentes compósitos. Por último, será efetuada uma análise de todos os resultados obtidos, sendo estes os principais indicadores das conclusões.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Numa última fase deste estudo (Capítulo 5), proceder-se-á às principais conclusões desta dissertação, enunciando, também, algumas sugestões para trabalhos futuros relativos ao assunto em pesquisa.

2.

ESTADO

DA

ARTE

2.1. Introdução

O gesso é dos materiais de construção mais antigos, fabricado pelo homem, cuja evolução tem sido notória ao longo dos tempos. Em recentes descobertas arqueológicas, tornou-se evidente que o emprego do gesso remonta ao nono milénio a.C. (ruínas na Síria e na Turquia).

O gesso tem vindo a ser utilizado pela humanidade desde os seus primórdios, quer pelos chineses, pelos assírios ou pelos gregos, que o utilizavam para fins decorativos em ornamentos e estatuária.

Chegou igualmente a ser usado pelos antigos egípcios na construção das suas famosas pirâmides. No início da civilização grega, Teofrastus descreveu a queima do gesso e a preparação do estuque, sendo hoje ainda a principal aplicação deste mineral.

Em tempos mais recente, o estuque passou a ser conhecido como plaster of Paris, devido aos grandes depósitos de gesso em Montmartre, Paris. O mesmo nome era conhecido na Inglaterra do século XIII, embora o primeiro registo de produção do estuque em Inglaterra date do reinado de James II (1633-1701).

No século XVIII, o gesso era utilizado nos solos agrícolas como corretor da acidez dos solos. No século XX, com o avanço das técnicas de construção de estruturas pré-fabricadas, o gesso volta a ganhar importância no mercado dos materiais de construção (Geomuseu 2012).

A cortiça é um material de origem vegetal da casca (súber) dos sobreiros (Quercus suber), sendo um excelente isolante térmico, acústico e vibrático. Pode ser aplicada como enchimento de juntas de dilatação entre elementos de betão, tijolos ou placas. Esta tem a capacidade de acompanhar as dilatações térmicas, unir as estruturas, protegendo-as das fissuras e, principalmente, tem a particularidade de, quando comprimida, voltar à sua forma original (Gil 2005).

O primeiro registo da utilização da cortiça remonta às civilizações egípcias e gregas. Posteriormente, foram os romanos que começaram a diversificar a sua utilização, aplicando-a

Estudo de Um Material Compósito à Base de Gesso e Cortiça

na construção de telhados de casas, de cortiços para abelhas, embarcações e calçado feminino (Rader et al. 1998) (Borges et al. 1998).

Ao longo da idade média, a cortiça foi utilizada numa larga gama de objetos utilitários, tais como, recipientes para líquidos, cestos para carne e pão, medidas de cereais etc. Também foi recheio de lares, nomeadamente, em reforços de móveis simples e em objetos como berços, caixas, cofres, arcas e portas (Rader et al. 1998) (Advanced Elastomer Systems 1992).

Em Portugal, a exploração económica da cortiça vem desde o tempo de D. Dinis (início do séc. XIV), em que já se exportava para Inglaterra tendo-se expandido até aos tempos atuais. O mercado da construção assiste, nos nossos dias, a um crescimento elevado na procura de materiais alternativos, com melhores desempenhos, quer a nível de propriedades mecânicas, acústicas e térmicas, quer económicas.

Neste contexto, as fibras vegetais, também chamadas fibras naturais ou lignocelulósicas, são cada vez mais uma importante alternativa para utilização como material de reforço de matrizes poliméricas, em substituição das tradicionais fibras sintéticas.

2.2. Gesso na Construção

O gesso é um dos mais comuns materiais para a construção civil, sendo usado, um pouco por todo o mundo, para revestir paredes interiores e tetos, quer sob a forma de estuque, quer sob a forma de outros produtos.

Uma das principais utilizações do gesso é na produção de placas de gesso cartonado. As placas de gesso cartonado são produzidas industrialmente e são compostas por placas de gesso à base de água e contendo aditivos, prensadas entre duas folhas de cartão.

As vantagens da utilização deste material são a rapidez na preparação e instalação, acabamento final perfeito, possibilidade de execução de paredes de espessuras muito finas e reparação rápida de paredes danificadas. Como desvantagens, pode referir-se o facto de não ser tão resistente como o tijolo tradicional, é necessário maior cuidado na fixação de objetos e também pode não apresentar um bom comportamento como isolante térmico e acústico. A estrutura de fixação das placas é feita através de perfis e peças metálicas e podem ser utilizadas quer em paredes divisórias quer em tetos falsos (Figura 2.1).

Figura 2.1 – Utilização de placas de gesso cartonado

A utilização de blocos de gesso (Figura 2.2), é cada vez mais frequente, pois permite uma rápida construção das paredes divisórias permitindo uma redução dos custos, mantendo uma boa aparência visual. As vantagens da utilização destes blocos são o facto de não ser necessário secagem, proporcionando às várias especialidades a execução dos trabalhos em simultâneo. Os blocos possuem superfícies lisas, o que proporciona uma execução mais fácil da parede divisória. Um outro benefício é a possibilidade de alterações de projeto, proporcionando uma adaptação às necessidades de mudança, ao longo da vida da obra (VG-ORTH GmbH & Co 2012).

Figura 2.2 – Utilização de blocos de gesso

O gesso também é utilizado como revestimento de superfícies, paredes e tetos, sob a forma de pasta ou argamassa fresca (Figura 2.3). Esta técnica é utilizada com a finalidade de eliminar as ondulações nas emendas das placas de gesso ou realizar acabamentos em paredes e tetos de alvenaria.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 2.3 – Revestimento com argamassa de gesso

2.2.1. Gesso FGD

O gesso FGD (Flue gas desulfurization) é um subproduto industrial formado no tratamento de efluentes gasosos das centrais termoeléctricas. A utilização de materiais absorventes à base de cálcio permitem a remoção do dióxido de enxofre (SO2) produzido no processo de combustão de combustíveis fosseis nas centrais termoeléctricas, impedindo a libertação para a atmosfera de gases que contribuem para o efeito estufa, bem como chuvas ácidas. A redução das emissões de dióxido de enxofre (SO2) é realizada pelo processo húmido calcário/gesso, no qual o dióxido de enxofre é absorvido na reação com uma suspensão aquosa de calcário originando o gesso FGD (Figura 2.4) (EUROGYPSUM 2007).

Figura 2.4 – Esquema da produção do gesso FGD (EDP 2006)

O gesso FGD, formado no tratamento de efluentes gasosos das centrais termo-eléctricas surge

sob a forma de sulfato de cálcio bi-hidratado (CaSO42H2O). O gesso terá que ser calcinado a

hemi-hidratado (CaSO40,5H2O). Este processo de calcinação permite obter um agente reativo com a

água (SipdECO 2009)

O gesso obtido no processo de dessulfurização é bastante puro (96% teor de gesso), sendo superior á maioria do gesso natural (80% teor de gesso) e apresenta um baixo teor de humidade (≤10%), tornando-o um ótimo produto para utilizar na indústria da construção (EDP 2006) (EUROGYPSUM 2007).

A produção europeia (EU 15) de gesso FGD em 2008 foi de cerca de 11 milhões de toneladas dos quais cerca de 89% foi reutilizado, no mesmo ano nos EUA foram produzidos cerca de 18 milhões de toneladas dos quais 60% foi reutilizado (ECOBA 2008) (ACAA 2008).

2.2.2. Propriedades do FGD

O gesso FGD utilizado no presente estudo foi previamente caracterizado no projeto SipdECO. As principais conclusões dos estudos destes materiais foram realizadas no projeto SipdECO. Através da análise química ao gesso FGD e ao gesso estuque (Quadro 2.1), verificou-se que o

gesso estuque apresenta maior quantidade de Sulfato (SO3), bem como maior quantidade de

Cálcio (CaO), logo a quantidade de Sulfato de Cálcio (CaSO4) será maior, sendo portanto

ligeiramente mais puro.

Quadro 2.1 – Composição química do gesso FGD e gesso Estuque (SipdECO 2009)

Elementos Designação FGD Estuque

CaO Cálcio 40.1 41.3 SO3 Sulfato 54.4 56.0 F Fluoretos 1.61 - Fe2O3 Ferro Total 0.28 0.22 SiO2 Sílica 1.58 1.11 Al2O3 Alumina 1.11 0.395 MgO Magnésio 0.418 0.696 Na2O Sódio 0.261 - K2O Potássio - 0.0567 TiO2 Titânio 0.0134 - P2O5 Fósforo 0.106 - SrO Estrôncio 0.001 0.183

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Na análise granulométrica do gesso FGD e do gesso estuque (Quadro 2.2), verifica-se que o gesso FGD possui maior finura, a percentagem de material retido no peneiro 100 µm é de cerca de 2% para o gesso FGD enquanto o gesso estuque apresenta uma percentagem de cerca de 54%.

Quadro 2.2 – Granulometria do gesso FGD e gesso Estuque (SipdECO 2009) Tipo de

gesso Dimensão

Material

Retido Resíduo Total

% Material Retido Gesso FGD 200 µm 0,18 49,55 49,73 0,36 100 µm 0,96 48,59 49,55 1,94 Gesso Estuque 200µm 43,13 6,77 49,90 86,26 100 µm 27,01 22,90 49,91 54,02

Os ensaios de compressão e flexão foram realizados em provetes de gesso moldados de

4x4x16 cm3. Na Figura 2.5 estão expostos resultados de diferentes misturas de gesso com

diferentes percentagens de ácido cítrico, bem como de bórax.

Figura 2.5 – Comparação das resistências mecânicas de várias composições (SipdECO 2009) Permitiram verificar que, nas misturas sem retardadores, o gesso FGD apresentou resultados bastante superiores ao gesso estuque. A análise às misturas com retardadores permitem verificar que há uma diminuição das resistências mecânicas comparativamente às misturas sem recurso a retardadores. Em relação aos dois tipos de retardadores utilizados, verificou-se que as resistências mecânicas obtidas aquando da utilização de ácido cítrico foram bastante superiores às obtidas nas misturas com o boráx.

2.3. Utilização de Subprodutos em Materiais Compósitos

2.3.1. Regranulado de Cortiça

A cortiça é um material originário do sobreiro (Quercus suber L), sendo extraído do revestimento do tronco e ramos desta árvore mediterrânica. É um material bastante leve, elástico e praticamente impermeável tanto a líquidos como a gases. É isolante térmico e elétrico, tem boas capacidades de absorção acústica e de vibrações, é inóculo e praticamente imputrescível, com a capacidade de ser comprimido praticamente sem expansão lateral. Microscopicamente, a cortiça apresenta um aspeto alveolar (Figura 2.6), contendo no seu interior um gás semelhante ao ar. Quando sujeita a compressão, as células da cortiça encurvam e dobram, sendo praticamente nula a expansão lateral das mesmas, havendo uma recuperação posterior devido à pressão do gás no interior das células (Gil 2005).

Figura 2.6 – Estrutura alveolar da cortiça A cortiça é quimicamente constituída por estes constituintes (Gil 2005): Suberina (45%), responsável pela sua compressibilidade e elasticidade; Lenhina (27%), estrutura das paredes celulares;

Celulose e polissacáridos (12%), associados à estrutura da cortiça; Ceróides (6%), repelem a água e contribuem para a impermeabilidade; Taminos (6%), cor e proteção/conservação do material;

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Os montados (floresta onde predomina o sobreiro) são ecossistemas delicados presentes em países mediterrânicos, especialmente nas regiões sul da Península Ibérica. Portugal é o país com a maior área de montado de sobro, cerca de 33% da área mundial (Figura 2.7 (a)). A produção de cortiça em Portugal encontra-se maioritariamente no Alentejo e na região de Lisboa e Vale do Tejo com 72% e 21% respetivamente da produção nacional (Figura 2.8). No entanto, a maioria da indústria corticeira concentra-se no concelho de Santa Maria da Feira, cerca de 75% da indústria transformadora nacional. Portugal é atualmente o maior produtor e transformador de cortiça a nível mundial, tendo uma cota de mercado de 53% e 70% respetivamente (Figura 2.7 (b)) (Pereira et al. 2008).

(a) (b)

Figura 2.7 – (a) Área de distribuição mundial do sobreiro; (b) Produção mundial de cortiça (Pereira et al. 2008)

Na construção, o produto derivado da cortiça mais utilizado é o aglomerado negro de cortiça (sob a forma de placas ou aglomerado), que tem na sua origem um tipo específico de cortiça, a falca, que provém da poda e desbaste dos sobreiros, sem que a árvore sofra qualquer dano ou abate (Figura 2.9). Após a extração da falca dos ramos, esta é triturada e os seus grânulos expandidos numa autoclave através de vapor de água, formando o regranulado de cortiça. É um produto originário de uma matéria-prima renovável e natural, com excelentes propriedades de isolamento (térmico e acústico)(Gil 2005).

Figura 2.9 – Extração de cortiça

O regranulado de cortiça (Figura 2.10), tem diversas aplicações tal como um bom isolamento acústico e térmico no interior e exterior de paredes, coberturas e terraços. Funciona também como um isolamento hidrófugo, tem como facilidade um enchimento leve nos diversos elementos construtivos, que os torna funcionais no papel de isolamento. Este tipo de produto também pode ser utilizado como agregado no fabrico de betões ou argamassas para obtenção da redução de peso do betão (Eires et al. 2005; Pereira et al. 2006).

Figura 2.10 – Regranulado de cortiça

A utilização de regranulado de cortiça em compósitos permite uma redução do peso, bem como uma melhor eficiência térmica e acústica.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

2.3.2. Fibras Têxteis

As fibras têxteis são a matéria-prima fibrosa, cuja principal utilização é no fabrico de tecidos têxteis. Estas podem ser classificadas segundo a sua origem, em naturais e em químicas. As fibras naturais podem ser diferenciadas, segundo a sua origem, em vegetal, animal e mineral. Este tipo de fibras necessita de passar por vários processos de tratamento até a sua transformação em fio. As de origem vegetal podem ser obtidas dos caules, folhas, sementes ou frutos, tal como o algodão e o linho, as de origem animal são provenientes de pêlos ou secreções animais, tal como a seda e a lã, as fibras minerais têm a sua origem em rochas com estrutura fibrosa constituídas essencialmente por silicatos, como o amianto e o basalto.

As fibras químicas são obtidas a partir de polímeros, sendo moldadas em forma de filamento. Estas podem ser artificiais ou sintéticas. As fibras artificiais utilizam como matéria-prima polímeros naturais como a celulose, sendo a mais utilizada a viscose. Em relação às fibras sintéticas, a matéria-prima são produtos químicos derivados da indústria petroquímica, sendo as mais utilizadas o poliéster, o polipropileno e o elastano.

Ao longo do tempo, foram surgindo novos materiais através da reciclagem. Um dos exemplos mais mediáticos é a reciclagem de pneus usados, dos quais se consegue reaproveitar diversos componentes, como partículas de borracha, fibras metálicas e fibras têxteis.

As fibras têxteis (Figura 2.11) podem ser aplicadas em materiais de isolamento tal como por exemplo em alvenarias de revestimento, em reforço de produtos de betão entre outros.

Estas fibras constituem um subproduto que pode ser utilizado em compósitos à base de gesso, de modo a aumentar a ductilidade, bem como melhorar o comportamento do compósito na análise do pós-pico da resistência máxima.

2.3.3. Vantagens da Utilização de Subprodutos

A proteção ambiental é um dos maiores desafios das sociedades atuais. A redução dos consumos energéticos, do consumo de matérias-primas naturais e a redução de resíduos são as principais preocupações da atualidade. A reciclagem e reaproveitamento de materiais estão cada vez mais presentes na sociedade e, obviamente, também na construção civil.

A construção sustentável é um conceito que denomina um conjunto de práticas adotadas antes, durante e após os trabalhos de construção, com o objetivo de obter uma edificação que não agrida o meio ambiente, com melhor conforto térmico sem a necessidade (ou com necessidade reduzida) de consumo de energia e que melhore a qualidade de vida dos seus moradores/utilizadores, além de utilizar materiais e técnicas que garantam uma maior eficiência energética.

Um subproduto é um produto secundário, resultante de um processo de fabricação, uma reação química ou uma via bioquímica, e não um produto ou serviço primário. Um subproduto pode ser útil e comercializável, ou pode ser considerado um resíduo.

A indústria da construção civil é das que tem maior capacidade de aproveitamento de subprodutos, sendo uma das indústrias com maior perspetiva de consumo dos resíduos, com o objetivo de preservar o meio ambiente e, ao mesmo tempo, produzir construções mais duráveis e com menor custo económico e social.

2.4. Materiais Compósitos à Base de Gesso

O gesso é um dos materiais mais aplicados na construção, sendo cada vez mais alvo de estudo e investigação, no entanto, o seu conhecimento técnico é relativamente reduzido. As propriedades térmicas e acústicas, bem como a sua resistência ao fogo são as suas principais características, embora apresente deficiências a nível das resistências mecânicas. Os principais objetivos dos estudos do gesso são minimizar as suas deficiências através da incorporação de outros materiais, tornando-o um material de excelência.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Um material compósito é composto por diferentes materiais que possuem afinidades físico-químicas que quando misturados entre si dão origem a um novo material composto. Um dos estudos de materiais compósitos realizados englobava gesso, regranulado cortiça, fibras de celulose e fibras têxteis. Este estudo pretendia conhecer o comportamento mecânico e o comportamento com a água do material compósito com a adição dos diferentes elementos em placas prensadas (Eires et al. 2007).

A adição de fibras de celulose melhorou a resistência à flexão e manteve as resistências à compressão; a adição da cortiça provocou uma diminuição das resistências à compressão e à flexão; em relação à adição de fibras têxteis, estas provocaram uma diminuição da resistência à compressão e a resistência à flexão foi idêntica à verificada com as fibras de celulose (Figura 2.12).

Figura 2.12 – Resistências mecânicas obtidas em pastas de gesso simples e com adição de papel, cortiça ou fibras têxteis (Eires et al. 2007)

A absorção de água por imersão reduziu com a adição de cortiça e com a adição das fibras de celulose, como se verifica na Figura 2.13, permitindo a utilização do material em zonas húmidas.

A adição das fibras melhorou a resistência a flexão das misturas, no entanto, a resistência à compressão diminuiu (Eires et al. 2007).

Figura 2.13 – Absorção de água das pastas de gesso (Eires et al. 2007)

O isolamento térmico e acústico, de um compósito à base de gesso e cortiça foi estudado com diferentes volumes com o objetivo de respeitar os requisitos básicos térmicos e acústicos. Os resultados demonstram que o compósito tem características satisfatórias. Quanto maior a espessura do bloco, maior será o coeficiente de absorção que varia com a razão água/ligante da mistura.

Por outro lado, quanto maior a razão água/ligante, maior a porosidade, uma vez que a água em excesso acaba por evaporar e contribuir para a formação de poros. O compósito apresentou melhores resultados para altas frequências como indica na Figura 2.14e na Figura 2.15.

Figura 2.14 – Coeficiente de absorção do compósito de gesso com cortiça de 1.5 cm de espessura (Olivares et al. 1999)

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 2.15 – Coeficiente de absorção do compósito de gesso com cortiça de 7.5 cm de espessura (Olivares et al. 1999)

2.4.1. Influência da Cortiça no Comportamento Mecânico

A percentagem de cortiça utilizada no compósito provoca alterações no seu comportamento mecânico. O módulo de elasticidade, a resistência a compressão é bastante influenciado pela percentagem de cortiça presente no compósito á base de gesso FGD (Cunha, 2010).

O módulo de elasticidade diminui à medida que a percentagem de cortiça aumenta, tal como se verifica na Figura 2.16. O aumento de 1% de cortiça corresponde uma diminuição de cerca de 30% do módulo de elasticidade.

Outro parâmetro fortemente influenciado pela adição de cortiça é a resistência à compressão, esta diminui com o aumento da percentagem de cortiça (Figura 2.17).

Figura 2.17 – Influência da percentagem de cortiça na resistência à compressão (Cunha, 2010) A diminuição da resistência à compressão com o aumento da percentagem de cortiça pode ser estimada através de uma regressão linear como é ilustrada na Figura 2.17. O aumento de 1% de cortiça corresponde a uma diminuição de cerca de 35% da resistência à compressão.

Em relação à resistência à flexão, verificou-se que a percentagem de cortiça não tem influência.

2.5. Fibras de Reforço de Materiais Compósitos

A utilização de fibras de reforço em compósitos tem como objetivo melhorar as suas propriedades mecânicas, tais como a tenacidade na fratura, resistência à flexão, ao impacto, a choques térmicos e à desagregação.

A aplicação de materiais compósitos reforçados com fibras de origem natural na construção já não é recente. As fibras naturais já são há algum tempo aplicadas na construção. De entre os mais utilizados destacam-se as fibras de sisal, e outras (vidro, basalto, banana). Para além destes, existe ainda um conjunto de novos materiais utilizados na construção que em alternativa às matrizes poliméricas, utilizam matrizes à base de cimento, como as matrizes á base de gesso.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

2.5.1. Utilização de Fibras em Materiais Compósitos

No século XX a investigação na área da ciência dos materiais proporcionou aos engenheiros uma certa curiosidade na linha de orientação dos novos materiais, destacando-se os materiais compósitos (Figura 2.18).

Estes têm como objetivo abordar materiais cujo comportamento seja mais eficaz em aplicações eficientes em engenharia. Deste modo, o seu objetivo é visível em colmatar as lacunas evidenciadas com a utilização dos materiais tradicionais.

Hoje em dia, existe uma enorme necessidade de empenho na procura de materiais inovadores e sustentáveis, tendo proveniência, normalmente, de subprodutos de outras indústrias, bem como produtos reciclados. Estes novos produtos pretendem corresponder à necessidade de novos projetos de engenharia. Assim, torna-se, nos dias de hoje, indispensável a aplicação de materiais mais resistentes, duráveis e com propriedades de dissipação da energia aos esforços que são submetidos no dia-a-dia, sem ocorrência de rotura frágil. Além destas características, tornam-se materiais consequentemente mais económicos. A ideia de utilizar materiais alternativos com a utilização de resíduos ou subprodutos consiste na obtenção de materiais mais sustentáveis do ponto de vista ambiental. Na Figura 2.18 apresenta uma imagem do material compósito à base de gesso e cortiça desenvolvido por Olivares et al. (1999).

Figura 2.18 – Compósito de gesso e cortiça (Olivares et al. 1999)

O despertar e o interesse na área da engenharia civil em aplicar este tipo de materiais sob a forma de compósitos, nomeadamente numa primeira fase, através de aplicação fibras poliméricas como por exemplo polipropileno (Mukhopadhyay e Srikanta, 2008), expandiu o conceito a novas aplicações nesta área, surgindo novos materiais compósitos, tais como betão reforçado com fibras naturais e sintéticas.

Uma das alternativas ao uso dos diferentes tipos de fibras sintéticas, tais como fibras de vidro, são as fibras de carácter natural. Um dos exemplos mais inovadores e recentes consiste no uso das fibras de sisal e de banana, como se observa na Figura 2.19. Nos diversos materiais de aplicação na engenharia civil, a aplicação dessas fibras pode ser de carácter de reforço, quer nas estruturas de betão quer nas estruturas de alvenaria.

(a) (b)

Figura 2.19 – Secagem das diferentes fibras naturais (a) Fibra de sisal e (b) Fibra de Banana O uso deste tipo de fibras de carácter natural tem vantagens em diversos aspetos, nomeadamente na conservação de energia. Além disso, existem em grande quantidade a um preço normalmente bastante acessível. Este tipo de fibras não é de carácter prejudicial à saúde o que permite usá-lo na construção civil sem restrições. Por outro lado, origina uma possibilidade de aumento no desenvolvimento da economia agrícola, tendo também um papel na prevenção da erosão dos solos. Normalmente, apresentam uma baixa densidade em relação às restantes fibras de outra natureza e são biodegradáveis.

Entre as duas fibras apresentadas na Figura 2.20, verifica-se o aumento do módulo de elasticidade. A fibra de banana apresenta melhor desempenho que a de sisal, tendo em conta que ambas se encontram num compósito de poliéster/resina.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 2.20 – Descrição da variação do módulo de elasticidade nos diferentes tipos de fibras inserido num compósito poliéster/resina mediante o volume utilizado (Rao et al. 2009) A utilização deste tipo de fibras apresenta, no entanto, algumas desvantagens, nomeadamente a baixa durabilidade, quando usada como reforço de uma matriz cimentícia (Tolêdo Filho et al. 1999). A durabilidade da utilização de fibras naturais introduzidas em matriz cimentícia poderá ser melhorada (Tolêdo Filho et al. 2000) através de: (1) modificação da matriz cimentícia através da substituição do cimento Portland por sílica de fumo ou escórias; (2) carbonatação da matriz comentícia; (3) imersão das fibras numa mistura semilíquida de sílica de fumo antes de ser incorporada na matriz cimentícia à base de cimento Portland.

Aly et al. (2011) estudou o melhoramento da durabilidade de argamassa reforçada com fibras naturais de linho. De facto, as fibras naturais adicionadas em matriz cimentícia, que constitui um ambiente com alcalis, degradam-se com o tempo, podendo conduzir à diminuição das propriedades resistentes da argamassa. Neste trabalho estudou-se a introdução de materiais pozolânicos em substituição do cimento e por partículas ultrafinas de vidro reciclado, que mostraram ter características pozolânicas. Adicionalmente procedeu-se a um tratamento alvanico das fibras de linho através da sua impregnação com hidróxido de sódios (NaOH) com uma concentração de 5%. Verificou-se que com este procedimento a argamassa se mostrou mais eficiente em termos de redução da resistência após a realização de ensaios de envelhecimento.

Outros tipos de fibras que têm vindo a ser utilizados em materiais utilizados na construção civil são as fibras sintéticas de vidro e carbono. O reforço de produtos plásticos foi, provavelmente, a primeira área de aplicação de fibras de vidro, na qual se obteve uma

intermédio do reforço com fibras de vidro tipo E (Biryukovich et al. 1965), que estimulou a pesquisa na área do comportamento de materiais de matriz cimentícia reforçada com fibras de vidros (BRVF).

(a) (b)

Figura 2.21 – Reforço com fibras de vidro; (a) fibra de vidro; (b) compósito incorporado com fibra de vidro (concretenetwork.com 2012)

Cao e Chung (2001) estudaram a introdução de fibras de carbono de 5mm de comprimento em argamassas cimentícias juntamente com a adição de aditivos orgânicos como por exemplo latex e acrílico na resistência à tração, módulo de elasticidade e energia de fratura. Saidi et al. (2011) estudaram o efeito da utilização de fibras de vidro a resistência mecânica e fragilidade do material. A adição de fibras de vidro aleatoriamente na argamassa traduziu-se num aumento de 50% na resistência mecânica e numa redução na fragilidade e uma ductilidade razoável.

Zhu et al. (2011) estudou as propriedades dinâmicas de uma argamassa reforçada com fibras de polipropileno e fibras de madeira. Verificou-se que a introdução de uma quantidade de fibras de polipropileno, sem ser excessiva, conduz a um melhoramento considerável da resistência mecânica a ações dinâmicas.

Como nota final, pode dizer-se que as fibras naturais ou sintéticas têm sido utilizadas nas matrizes cimentícias com algum sucesso, particularmente quando a questão da durabilidade é acautelada. Esta informação promove a utilização de fibras naturais ou sintéticas noutras matrizes que não cimentícias.

3. MATERIAIS

CONSTITUINTES

DO

COMPÓSITO

3.1. Introdução

Como anteriormente mencionado, este trabalho tem como objetivo central a avaliação do desempenho mecânico de um material compósito à base de gesso reforçado com fibras. Em trabalhos recentes o material compósito que resulta da combinação de gesso e regranulado de cortiça foi reforçado com fibras têxteis resultantes da reciclagem de pneus (Cunha 2010). Neste trabalho pretende-se fazer a substituição das fibras têxteis provenientes da reciclagem com outras fibras de modo a avaliar o melhoramento do desempenho mecânico.

Optou-se neste estudo pela utilização de fibras naturais de origem vegetal como a banana e sisal fibras de origem mineral como o basalto, vidro e carbono.

Neste capítulo apresenta-se; (1) a caracterização das fibras de reforço; (2) estudo e otimização das misturas do material compósito reforçado.

3.2. Caracterização dos Materiais

Nesta fase do estudo serão descritas todas as características das fibras naturais de origem vegetal e mineral. Estas características serão, não só de natureza mecânica (caracterização da tração das fibras), como também serão referenciadas as suas respetivas características físicas.

3.2.1. Descrição das Fibras Utilizadas na Investigação

Neste subcapítulo, serão apresentadas as propriedades físicas dos materiais de fibras de origem vegetal e mineral, bem como referenciadas as dimensões das fibras, nomeadamente o seu comprimento e o diâmetro.

A determinação do diâmetro das fibras foi obtida com recurso um microscópico electrónico como é observado na Figura 3.3, através de um programa do equipamento permitiu adquirir os diâmetros das fibras.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Figura 3.1 – Microscópico eletrónico utilizado na medição do diâmetro das diferentes fibras

Na definição do diâmetro de cada filamento para as diferentes fibras realizou-se cinco medições transversais como é exemplificado no esquema apresentado na Figura 3.2. Estas medições foram realizadas para dez filamentos de cada tipo de fibra, obtendo-se um diâmetro médio representativo.

Figura 3.2 – Esquema adotado para a medição do diâmetro de cada filamento da fibra Com o equipamento de precisão microscópica foi possível obter imagens ampliadas do filamento com as respetivas medições do diâmetro, assim como exemplo é apresentado nas Figura 3.3 Figura 3.4 essas imagens para a fibra do sisal e banana.

Este processo permitiu recolher toda a informação física (diâmetro) dos diferentes tipos de fibras como é apresentado no Quadro 3.1.

(a) (b)

Figura 3.3 – Imagens microscópicas ampliadas 20X de um filamento: (a) fibra de banana; (b) fibra de sisal

(a) (b)

Figura 3.4 – Imagens microscópicas ampliadas 400X de um filamento, com medição do diâmetro numa secção específica: (a) fibra banana; (b) fibra de sisal

Os valores das dimensões das fibras de sisal e de banana são apresentados no Quadro 3.1que nos permitirá comparar as diferenças para cada fibra.

Quadro 3.1 – Características físicas do diverso tipo de fibras vegetais

Tipo de Fibra

Diâmetro Médio das

Fibras (μm) Desvio Padrão CV (%)

Sisal 168,76 32,88 19,48

Banana 204,64 32,25 15,76

Como se verifica no Quadro 3.1, as fibras de banana apresentam valores superiores no diâmetro, o que significa que a área transversal dessas fibras é maior em relação às outras e

Estudo de Um Material Compósito à Base de Gesso e Cortiça

Em relação às restantes fibras de carácter mineral não foi possível efetuar as medições como nas anteriores, sendo adotados valores pesquisados nas tabelas técnicas do fabricante.

No Quadro 3.2 são apresentadas as características de valores pesquisados para as fibras minerais.

Quadro 3.2 – Características físicas das fibras de vidro e basalto (Vek 2012) ( Saint-Gobain 2012)

Tipo de Fibra Valor Médio do Diâmetro das Fibras (μm)

Basalto 10

Vidro 13

Na Figura 3.5 apresenta-se o aspeto das fibras minerais enrolados em bobinas no modo como são comercializadas, em relação às fibras de caracter natural o aspeto é bastante diferente.

(a) (b)

(c) (d)

Na análise global das fibras (vegetais e minerais) é de referir que em relação ao diâmetro delas, as fibras de origem mineral apresentam diâmetros muito inferiores às fibras de origem vegetal. Por outro lado, as fibras minerais apresentam-se de uma forma contínua, enquanto que as fibras naturais apresentam-se com comprimentos inferiores não sendo possível obter bobinas deste material.

É de referir que o uso deste tipo de fibras utilizado nas diversas investigações obriga ao uso de equipamento de segurança, tais como máscaras e luvas para o seu manuseamento, uma vez que este tipo de material provoca irritação na pele.

3.3. Caracterização da Resistência à Tração das Fibras

A caracterização mecânica das fibras naturais foi realizada nos laboratórios de Engenharia Têxtil da Universidade do Minho. Nesta caracterização, especificamente as de banana e de sisal, foram preparados vinte provetes, sendo cada provete composto por um filamento.

Para as restantes fibras de origem mineral (basalto e vidro) os valores foram adotados das fichas técnicas dos fornecedores.

Foram realizados ensaios de resistência à tração das fibras de acordo com a norma ASTM D3822-07, estes foram executados num equipamento mecânico de marca Hounsfield H100KS, equipada com uma célula de carga de 5 kN e a uma velocidade de deslocamento de 25 mm/min. Ensaiaram-se 20 amostras de cada fibra, de forma a obter-se uma amostra representativa nos resultados.

Nesta caracterização das fibras foi efetuada medições do comprimento de cada filamento assim como o seu peso. As medições permitiram obter pelo sistema internacional a determinação do Tex como indicado equação 3:

(3.1)

Onde,

m- Massa do filamento (g)

Estudo de Um Material Compósito à Base de Gesso e Cortiça

. O Tex é uma unidade de medida para a densidade da massa linear das fibras e é definida como a massa (em gramas) por 1000 metros de fio ou de qualquer outro material têxtil. Desta forma o material que apresentar massa de uma grama em 1000 metros comprimento, terá como medida de 1 Tex, e assim sucessivamente. Tex é utilizado para medir o tamanho da fibra, em muitos produtos, incluindo filtros de cigarros, cabo ótico, fios e tecidos.

Este tipo de ensaio permite determinar a tenacidade das fibras, que é uma propriedade física dos materiais e define-se como a energia que um material absorve antes de atingir a rotura, e daí o conceito estar associado à resistência dos materiais. Sabe-se que quanto maior a tenacidade de um material maior a sua capacidade resistente, sendo calculada de acordo com a equação 3.2:

(3.2)

Onde,

fmax – Força máxima resistente (N) obtida no ensaio de tração

Outro parâmetro que caracteriza os diferentes tipos de fibras é o alongamento máximo delas traduzido pela extensão máxima possível da fibra até que ocorra a rotura. Nos Quadro 3.3 e Quadro 3.4 apresentam-se as características médias mais relevantes para a caracterização das fibras, nomeadamente o Tex, comprimento das fibras, o alongamento máximo e a tenacidade.

Quadro 3.3 – Valores médios da resistência à tração fibras de naturais de banana

Banana

Média Desvio Padrão Coeficiente variação (%) Comprimento da fibra (cm) 38,68 9,99 25,84 Peso (g) 0,0104 0,0035 33,68 Tex 27,25 7,45 27,34 Força Máxima (N) 4,39 1,13 25,85 Alongamento Máximo (%) 2,67 1,10 41,10 Tenacidade (N/Tex) 0,17 0,05 28,94

Relativamente aos resultados apresentados no Quadro 3.3 e, em comparação com a pesquisa efetuada sobre estas fibras, poderá concluir-se que são valores correntes e que são viáveis para

Quadro 3.4 – Características mecânicas das fibras de naturais de Sisal

Sisal

Média Desvio Padrão Coeficiente variação (%)

Comprimento da fibra (cm) 62,82 12,60 20,06 Peso (g) 0,0215 0,0091 42,11 Tex 33,28 10,45 31,40 Força Máxima (N) 9,96 3,96 39,75 Alongamento Máximo (%) 1,99 0,72 36,08 Tenacidade (N/Tex) 0,31 0,09 30,26

Comparando os dois materiais fibrosos de origem vegetal utilizados verifica-se que o sisal apresenta valores de tenacidade superiores às fibras de banana. Por analogia, devido à sua natureza e proveniência, poderemos afirmar que este tipo de fibras apresenta elevados valores de dispersão, o que traduz em elevados valores do coeficiente de variação.

Quanto às restantes fibras de origem mineral, foi efetuada uma pesquisa bibliográfica em relação às suas propriedades, tal como a força de rotura e Tex. Estes são apresentados no Quadro 5.

Quadro 3.5 – Características mecânicas das fibras de naturais de origem mineral (basalto e vidro) (Materials, Basalt Fiber & Composite 2012) e (Starr, T.F. 1997)

Tipo de Fibras Vidro Basalto

Tex 600 600

Força de rotura (N) 370 400 Tenacidade (N/Tex) 0,61 0,66

Como resumo deste subcapítulo, verifica-se que as fibras de carácter mineral têm características mecânicas bastante superiores às de origem vegetal, quando se compara os valores da tenacidade, prevendo-se que aquelas talvez tenham um desempenho superior quando inseridas no material compósito.

3.4. Definição das Misturas de Material Compósito Reforçado

O material compósito é constituído por diversos materiais, nomeadamente gesso FGD, regranulado de cortiça, fibras têxteis (banana, basalto, carbono, sisal e vidro) e ácido cítrico,

Estudo de Um Material Compósito à Base de Gesso e Cortiça

relação á quantidade de gesso FGD são os mesmos dos valores indicados por Cunha (2010). Assim, como ponto de partida a mistura de base foi constituída por: 5% de regranulado de cortiça, 3% de fibras têxteis provenientes da reciclagem dos pneus, 80% de água e 0.1% de ácido cítrico.

Como anteriormente mencionado, a ideia deste trabalho consistiu em substituir as fibras têxteis resultantes da reciclagem de pneus por outros tipos de fibras. Note-se que as fibras que resultam da reciclagem apresentam valores de diâmetro e comprimento muito variáveis. Se o comprimento das fibras por exemplo for mais controlado e suficientes para promover uma matriz mais resistente poderá ser vantajoso utilizar outros tipos de reforço.

A otimização da quantidade de fibras têxteis foi obtida através do ensaio de espalhamento com base na norma europeia EN 13279-2 (2004), que consiste numa medida da trabalhabilidade do material. Esta otimização tinha como objetivo determinar o comprimento das fibras mais adequado e as respetivas percentagens. No início deste processo de otimização, adotou-se um comprimento de 5 cm. Após as primeiras misturas efetuadas verificou-se que não havia possibilidade de se obter uma mistura com trabalhabilidade adequada. Depois de alguns ensaios preliminares conclui-se que se poderia conseguir trabalhabilidades aceitáveis se se considerasse um comprimento de fibras de posteriormente, após vários ensaios determinou-se que o comprimento mais adequado foi de 1 cm, tal como se observa na Figura 3.6. Em relação à percentagem, foram efetuados diversos ensaios de modo a conseguir obter a percentagem de fibras mais adequado.

(a) (b)

O mesmo se pode dizer em relação às fibras de vidro e de basalto, tendo-se adotado o mesmo comprimento de fibras anteriormente referido (Figura 3.7).

(a) (b)

Figura 3.7 – Fibras sintéticas; (a) fibras de vidro; (b) fibras de basalto

A preparação das misturas utilizadas nos ensaios de espalhamento foi realizada segundo a norma europeia EN 13279-2 (2004). Inicialmente, efetuou-se a pesagem dos materiais de acordo com a composição a fabricar, utilizando uma balança com precisão de 0.1g. Seguidamente, preparou-se e lubrificou-se os moldes com óleo descofrante. Após a realização destes dois passos procedeu-se à adição dos materiais e o seu envolvimento através de uma misturadora elétrica como se ilustra na Figura 3.8.

Estudo de Um Material Compósito à Base de Gesso e Cortiça

A mistura iniciou-se colocando o ácido cítrico na água e misturando-os durante 15s, de modo a que se dissolvesse completamente. Seguidamente, colocou-se o gesso FGD seco, misturando-o durante 30s. Posteriormente, colocou-se a cortiça e as fibras misturando-os durante 1m30s, de modo a garantir uma boa homogeneidade da pasta. Numa fase seguinte a conclusão da mistura foi efetuada o controlo do espalhamento de cada tipo de mistura. O espalhamento é realizado em duas fases, sendo a primeira fase a colocação da mistura até encher o volume do molde do espalhamento. Imediatamente a primeira fase prossegue-se com a segunda fase do espalhamento, retirando-se o molde da mistura e esperando-se que a mistura espalhe na mesa do espalhamento até esta ficar parada. Logo após estas duas fases procede a duas leituras do diâmetro do espalhamento da mistura em (mm), como se exemplifica na Figura 3.10.

3.4.1. Otimização da Percentagem de Fibras

A determinação das percentagens de fibras de banana, basalto, sisal e vidro, implicou a realização de vários ensaios de trabalhabilidade do compósito. Segundo a norma europeia EN 13279-2 (2004), o espalhamento terá que estar compreendido entre os 140mm e 150mm para que o material apresente plasticidade e trabalhabilidade adequadas. Como referido anteriormente foi fixada a percentagem de água em 80%, do granulado de cortiça 5% e do ácido cítrico em 0,1%, em relação à quantidade de gesso FGD. A otimização das percentagens de fibras foi efetuada com base nos valores do espalhamento das misturas. Na apresenta-se uma mistura com fibras de carbono.

Figura 3.9 – Ensaio de espalhamento com fibras de carbono de 1 cm e 0.25% de massa em relação ao gesso – não houve espalhamento

Como se observa, não foi possível obter uma mistura trabalhável, dado que não foi possível fazer a dispersão as fibras de carbono na massa do material compósito, uma vez que este tipo

de material apresenta uma aglomeração das próprias fibras, isto é, neste caso acontece quando é misturado com FGD. Pode-se verificar na que não existe trabalhabilidade neste tipo de compósito devido ao tipo de fibra em causa (carbono). Na Figura 3.10 apesenta-se uma imagem da mistura com fibras de vidro após o ensaio de espalhamento considerando uma percentagem de fibras de vidro de 0.25% da massa de gesso. No Quadro 3.6 apresenta-se um resumo de todos os valores do espalhamento efetuados para as fibras vegetais considerando diferentes percentagens de fibras.

Figura 3.10 – Ensaio de espalhamento com fibras de vidro com 1 cm e 0.25% de massa em relação ao gesso

Quadro 3.6 – Ensaios de espalhamento das fibras naturais (sisal, banana)

Espalhamento Fixado entre 140 - 150 mm

Tipo de Fibra Fibras (%) Espalhamento (mm) Segregado/Não Segregado

Banana 0,50 170,0 S 160,0 S 0,75 150,0 NS 150,0 NS 1,00 150,0 S 140,0 S 135,0 S 120,0 NS 2,00 NE NS Sisal 0,75 195,0 S 180,0 S 1,00 170,0 S 162,5 NS 1,25 150,0 NS 142,5 NS 1,50 140,0 S 130,0 S