A INTERFACE ENTRE A PRODUÇÃO E O ARMAZÉM

Ana Filipa Marques de Jesus

Projecto de Mestrado

em Gestão

Orientador:

Prof. Doutor João Menezes, ISCTE Business School, Departamento de Gestão

A I

N

TE

RF

ACE

E

NTRE

A PR

ODU

ÇÃO E

O

ARMA

ZÉ

M

An

a

Fil

ipa

Ma

rqu

es

de Jes

us

i

Sumário

A Sofarimex pretende reorganizar o fluxo de material entre a área de dispensa e as linhas de produção e o fluxo de material dos produtos acabados e o armazém automático.

Pretende-se com este trabalho optimizar o processo de transporte entre a área de embalagem de sólidos e o armazém automático para que a fábrica consiga responder de forma eficaz e eficiente ao crescente volume de produção que tem dito nos últimos anos.

Com a envolvente actual as organizações enfrentam muitos desafios, tentando manter ou melhorar a sua posição perante os concorrentes, trazendo novos produtos para o mercado e tentando aumentar a rentabilidade das suas operações. É neste sentido que a empresa tenta procurar uma solução que a torne mais competitiva e flexível face à concorrência, procurando obter um fluxo eficiente de materiais optimizando alguns processos. O objectivo da Sofarimex é rentabilizar as suas operações, através da utilização de soluções mais competitivas que possam garantir e consolidar a sua posição de líder na produção de medicamentos no mercado nacional.

Todo o projecto incide sobre a procura de uma forma de manuseamento de material que responda às necessidades da empresa. Foram estudados vários sistemas automáticos de manuseamento de materiais, dando especial enfoque às tecnologias robóticas devido ao

grande avanço tecnológico e

às vantagens que apresentam. De entre as formas de manuseamento de materiais que foram estudados foi escolhida a que representa a melhor solução para a fábrica em termos de eficiência da operação.

Foi feita uma análise de custos com a utilização AGV e com a solução actual. Feita esta análise foi escolhida a solução com menores custos.

Palavras-chave

ii

Abstract

The Sofarimex intends to reorganize the flow of material between the dispensing area and the production lines and material flow of finished goods and automated warehouse.

The aim of this work is to optimize the process of transport between the area of packaging of solids and the automated warehouse so that the plant can respond effectively and efficiently to the increasing volume of production which has taken in recent years. With the current environment organizations face many challenges trying to keep or improve its position before the competition, bringing new products to market and trying to increase the profitability of their operations.

This is why the company tries to find a solution that makes it more competitive and flexible towards competition by seeking an efficient flow of materials optimizing certain processes. Sofarimex’s objective is to monetize their operations through the use of most competitive solutions that can ensure and consolidate its leading position in the domestic production of medicines.

The entire project focuses on finding a way of handling material that meets the needs of the company. Various systems of automatic material handling were studied, with special emphasis on robotic technologies due to great technological and the advantages they offer.

Among the ways of handling materials that were studied were chosen those which represents the best solution for the plant concerning the efficiency of the operation. It was conducted a cost analysis using AGV and the current solution. Following this analysis it was choosed the solution with lower costs

Keywords

iii

Sumário Executivo

Com o passar dos anos as empresas pretendem tornar-se mais competitivas, diminuindo custos nos seus processos e diferenciando-se junto do cliente. As organizações enfrentam actualmente muitos desafios, tentando manter ou melhorar a sua posição perante os concorrentes, trazendo novos produtos para o mercado e tentando aumentar a rentabilidade das suas operações Assim, começaram a olhar para as diferentes actividades logísticas de forma mais eficiente.

A empresa Sofarimex pretende gerar cada vez mais valor para o seu cliente eliminando custos e tornando-se cada vez mais eficaz e eficiente nos seus processos, estando sempre na vanguarda da tecnologia e usando-a para se tornar mais competitiva.

Com o crescente aumento de produção a fábrica decidiu automatizar alguns dos seus processos. Com esta automatização consegue ter maior capacidade de resposta aos pedidos dos clientes. Englobada nesta decisão de alterar alguns processos, que até agora são feitos de forma manual para automáticos, está o transporte de paletes entre a área de embalagem de sólidos para o armazém automático. Actualmente, este transporte é feito manualmente, ou seja, as paletes são transportadas por três operadores que fazem o trajecto desde a embalagem ao armazém o que se revela pouco eficiente, pois perde-se muito tempo no transporte o que origina que estas fiquem a aguardar no corredor condicionando o espaço afecto a outras objectos. Verifica-se também que nos picos de trabalho, nomeadamente durante o mês de Julho e Dezembro o transporte manual não se revela eficaz nem eficiente, uma vez que manualmente não se consegue dar vazão a toda a produção. Nos fins-de-semana, feriados, e durante a noite as paletes após saírem da embalagem ficam no corredor à espera de ser transportadas, uma vez que esses dias não são dias de trabalho.

A Sofarimex pretende reorganizar o fluxo de material entre a área de dispensa e as linhas de produção e o fluxo de material dos produtos acabados e o armazém automático. Actualmente, o processo de transporte é feito de forma manual por operadores da fábrica. Os operadores transportam toda a produção que sai da linha da embalagem para o armazém automático e transportam também toda a embalagem

iv

secundária (que vem da área da dispensa) necessária à embalagem. O transporte é feito por um porta-paletes manual.

O objectivo final deste projecto é fazer chegar de uma forma expedita e sem ser manualmente produto acabado da embalagem ao armazém pois não se revela a mais eficiente.

Devido à alta eficiência de manuseio de materiais e redução de partículas, os sistemas

automatizados de movimentação de materiais, tais como veículos guiados automaticamente (AGV), entre outros, estão a ser amplamente utilizado em linhas de fabricação em vez de operadores humanos.

Além do AGV vários métodos podem ser usados no manuseamento de materiais, desde o manual aos sistemas automatizados ou robotizados, uma categorização ampla poderia ser: Monta-cargas (porta-paletes) e empilhadores (manuais ou motorizados, sendo que os motorizados podem ser movidos a bateria, gás ou gasolina); AGVs – veículos autónomos guiados - Veículos guiados automaticamente projetados para seguir um caminho definido. Alguns são capazes de carregar e descarregar unidades automaticamente; Veículos guiados em carris, monocarris (Monorails) - Dispositivos de movimentação, usualmente operados manualmente, projectados para levantar, baixar e transportar objectos pesados; Tapetes transportadores (conveyors) - projectados para movimentar materiais entre locais especificados sobre um caminho fixo, geralmente, em grandes quantidades ou volume; Guindastes com roldanas (crane systems).

Uma vez obtidos as várias formas possíveis de transporte de material importa escolher qual a que mais se adequa para responder ao problema em questão.

Cranes são equipamento manual usado para levantar, baixar e transportar material geralmente muito pesado. Os guindastes são equipamentos de transporte usados na manipulação de materiais, e usados em movimentos horizontais em zonas industriais.

Esta classe de equipamento de manuseamento de materiais inclui guindastes capazes de levantar e mover grandes cargas, em alguns casos superiores a 100 toneladas. Os

v

monocarris movem-se num sistema de carris fixos no chão ou suspensos no tecto. Assim, este tipo de equipamento é mais utilizado para transportes no exterior e geralmente são usados para o transporte de material muito pesado. Devido ao seu tipo de utilização iremos excluir do estudo estas duas hipóteses, pois são mais adequados para outros fins. Assim, ficamos com três hipóteses em estudos: os porta-paletes automáticos, os AGV’s e os Conveyors.

Tal como vimos o porta paletes automático é em tudo semelhante ao que existe actualmente, pelo que tem a mesmas desvantagens e não constitui uma solução de melhoria. Este sistema de transporte continua a estar dependente do trabalhador. Assim, apesar de mais rápido do que o actual continua a não ser uma solução eficiente e eficaz.

Tendo em conta todas as restrições existentes em termos de espaço e arquitectónicas um Automatic Guided Vehicle Systems (AGVS’s) representa uma solução viável.

Se compararmos as duas hipóteses sob o ponto de vista de investimento inicial, o Conveyor requer muito mais investimento inicial comparando com o AGV. De facto, para a instalação do Conveyor além do custo de investimento de 180.320€ (custo da primeira solução) é necessário considerar um acréscimo substancial pelas modificações que são necessárias fazer ao edifício (custos de adaptação do edifício bem como modificações das áreas funcionais e construções concretas). Se analisarmos a segunda proposta para o Conveyor, que é bem mais complexa, o custo de investimento é muito superior ao AGV. O AGV apenas tem um custo de investimento de 250.000€, sem necessidade de custos de adaptação do edifício. Em termos de custo Conveyor exige muito mais, pois é necessária uma adaptação da fábrica para a sua instalação. No entanto, não podemos comparar estas duas soluções apenas pelo investimento inicial, existem muitas mais variáveis que devemos considerar.

O AGV, contrariamente ao Conveyor, não necessita de estar fixo a um determinado caminho, nem obstruí o caminho onde circula. De facto, o AGV a Laser (solução proposta) permite que ele se mova no corredor sem necessidade de estar agarrado a nenhum obstáculo, e é possível saber em tempo real as coordenadas absolutas do veículo assim como a sua orientação. As vantagens deste tipo de tecnologia são o alto potencial de flexibilidade, a possibilidade de 24 horas de utilização (assumindo: unidade

vi

de carregamento automático (automatic loading unit), sem necessidade de instalação técnica no chão.

De facto, os tapetes não são uma alternativa flexível, pois estão fixos a um determinado caminho, tornando-se um obstáculo á passagem, e por vezes inutilizável. Assim, conclui-se que em termos de eficiência da operação é melhor a instalação de um AGV. Com esta solução a fábrica ganha a flexibilidade desejada, pode alterar sempre que queira o percurso do AGV, assim como pode continuar a utilizar normalmente o corredor.

Importa agora analisar esta alternativa face ao que temos actualmente. Se é verdade que a mudança para o transporte automático é necessária, também é verdade que essa mudança poderá não ter de ocorrer já. Importa, então, ver os custos que temos se investirmos já, contra os custos que incorrermos por não investir e adiar essa decisão.

Realizada a análise obtemos o seguinte cenário (Anexo 6 - Analise do Investimento):

Esta avaliação foi feita numa lógica de custos, e será melhor a opção que tiver menores custos. No caso em questão, a melhor e a mais rentável, considerando um horizonte temporal de 10 anos é o AGV.

De facto, o AGV apesar de se traduzir agora num maior investimento inicial numa perspectiva de crescimento da produção é a melhor solução.

A implementação de um AGV permite à fábrica fazer o transporte de embalagens secundárias e de produtos acabados de forma eficaz e eficiente, sem erros e sem danificar o produto. O AGV além disso permite à empresa manter a sua flexibilidade, continuando a ser flexível face a mudanças futuras.

AGV

Val 253.686,74 €

Trabalhadores

vii

Com o AGV a empresa pode continuar a crescer e aumentar a sua produção com o mesmo número de equipamentos, o mesmo já não é verdade se a empresa continuar com os três operadores, pois se o fizer não vai ser só nos meses de grande volume de trabalho que não vai conseguir responder à produção, mas em todos os meses. A grande vantagem do AGV é de facto é este ser autónomo e não necessitar de intervenção humana, assim leva à diminuição de erros e danos no produto.

Tal como vimos, a instalação de um AGV requer uma manutenção preventiva, e tem sempre o risco de a tecnologia que hoje se implementa amanhã já estar ultrapassada por outros equipamentos mais modernos.

Para aumentar as possibilidades de êxito na implantação de sistemas flexíveis de produção, só a integração de máquinas não é suficiente. Os departamentos da empresa e as pessoas que nela trabalham também devem estar unidos num mesmo objectivo. Esta é uma tarefa mais difícil porque as pessoas não podem ser programadas, e são condicionadas por factores psicológicos, políticos e culturais. Assim, uma vez tomada a decisão de automatizar o processo é necessário colocar os três operadores noutra área da empresa. Neste caso, os três operadores irão prestar apoio a uma das linhas de embalagem de sólidos.

Concluindo, como já tínhamos visto do ponto de vista da eficiência da operação o AGV é a melhor solução. Esta escolha veio agora ser reforçada pela análise dos custos. De facto, a solução mais viável para a empresa é a implementação de um AGV num curto espaço de tempo.

viii

Agradecimentos

Antes de mais dedico este trabalho aos meus pais, Manuel de Jesus e Sara de Jesus por toda a dedicação e persistência que tiveram ao longo destes meses. Sem eles este trabalho não teria sido possível. Muito obrigado por todo o apoio e ajuda que me deram.

Um muito obrigada a todos aqueles, amigos e família, que me apoiaram ao longo deste ultimo ano e acompanharam de perto a realização deste trabalho. Obrigado por toda a paciência que tiveram e por toda ajuda que me prestaram durante estes meses.

Quero a agradecer ao Prof. Doutor João Menezes, meu orientador, pelo acompanhamento e conselhos dados, indispensáveis ao final desta dissertação.

Por último, agradeço à Sofarimex em especial à Engenheira Vanda por toda a disponibilidade mostrada ao longo deste projecto.

ix

Índice

1. Definição do contexto do problema ... 1

2. O papel da logística nas organizações ... 4

2.1 Logística e os Novos Desafios das Organizações ... 7

2.2 Sistemas Flexíveis de Produção ... 8

2.3 A Tecnologia Robótica no Transporte de Materiais ... 9

2.4 Sistemas de Manuseamento de Materiais ... 11

2.4.1 Porta-Paletes e Empilhadores ... 14

2.4.2 Cranes ... 15

2.4.3 Conveyors (Tapetes transportadores) ... 15

2.4.4 Mono carris (Monorails) ... 17

2.4.5 Automatic Guided Vehicle Systems (AGVS’s) ... 17

2.5 Factores que influenciam a escolha de tecnologia ... 21

3. Metodologia ... 24

4. Meios de Recolha e Tratamento de informação ... 28

5. Tratamento do Problema ... 30

5.1 Caracterização da Empresa ... 30

5.1.1 Sofarimex – Caracterização geral ... 30

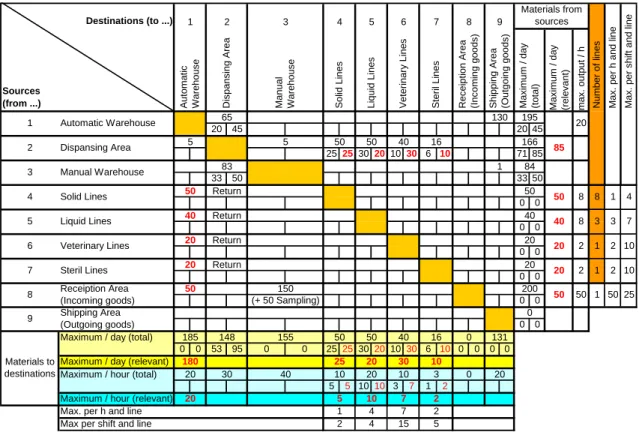

5.1.2 Sofarimex e o fluxo de material ... 31

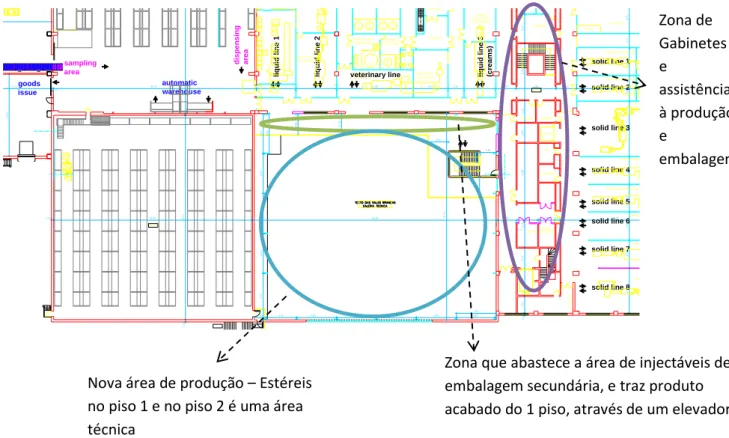

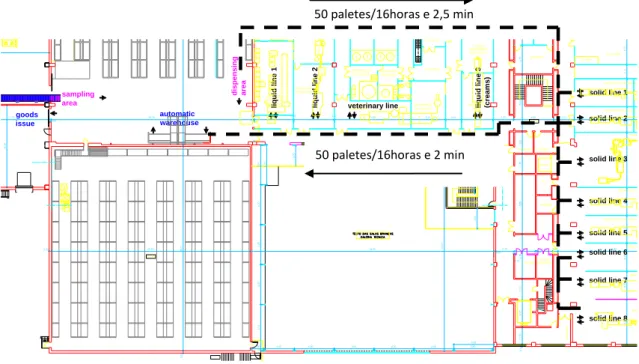

5.1.3 Condicionantes de espaço ... 36

5.2 Alternativas de Resolução do Problema ... 39

5.2.1 Porta-paletes automático... 39

5.2.2 Automatic Guided Transport System (Automatic Guided Vehicle AGV) 40 5.2.3 Conveyor ... 44

5.3 Escolha da Solução - Conveyor versus AGV qual a melhor proposta? ... 46

5.4 Avaliação da Solução Proposta ... 50

5.4.1 Avaliação do Investimento ... 51 6. Conclusões e Limitações ... 54 6.1 Conclusões ... 54 6.2 Limitações ... 55 7. Bibliografia... 56 8. Anexos ... 58

x

8.2 Anexo 2 - Layout da Fábrica dos dois pisos (nível 1 e nível 2) ... 59

8.3 Anexo 3 - Evolução da Produção Últimos três anos ... 60

8.4 Anexo 4 - Formas de Manuseamento Automáticos ... 61

8.5 Anexo 5 - Rotas Conveyor ... 68

1

1. Definição do contexto do problema

A empresa Sofarimex pretende gerar cada vez mais valor para o seu cliente eliminando custos e tornando-se cada vez mais eficaz e eficiente nos seus processos, estando sempre na vanguarda da tecnologia e usando-a para se tornar mais competitiva.

A Sofarimex é uma fábrica do grupo Azevedos, a empresa está inserida numa indústria química – farmacêutica que desenvolve actualmente as suas operações nas instalações que possui na Avenida das Industrias, Alto do Colaride, no Cacém.

A Sofarimex nasce em 1994 da parceria entre os laboratórios Azevedos e a actualmente denominada Sanofi-Aventis, e da intenção de conquistar o mercado de medicamentos com uma unidade produtiva de grande dimensão, em permanente actualização tecnológica, capaz de apoiar com sucesso uma estratégia de internacionalização.

A Sofarimex é o líder destacado na produção de medicamentos em Portugal. É apenas produtora de medicamentos sólidos e líquidos não detendo a propriedade de nenhuma marca. Conquista a confiança dos seus parceiros através da competência e rigor com que intervêm e pela partilha de valores em que acredita.

Hoje, com uma produção superior a 40 milhões de unidades, a Sofarimex está presente nos cinco continentes.

É objectivo da Sofarimex rentabilizar as suas operações, através da utilização de soluções mais competitivas que possam garantir e consolidar a sua posição de líder na produção de medicamentos no mercado nacional. Nesse sentido pretende optimizar alguns processos tornando-se assim mais eficiente.

O tipo de produção da Sofarimex é por encomenda

A Fábrica é composta pelas seguintes áreas:

Dois armazéns, um manual e outro automático. A entrada e armazenamento de Matérias-primas (M.P.) é feito pelo armazém manual. O armazém automático

2

armazena produto acabado (P.A.) e alguns materiais diversos (tais como cartonagens, materiais de embalagem, entre outros);

Área de líquidos, produção de produtos líquidos (por exemplo, xaropes), produtos injectáveis;

Área de sólidos, produção de sólidos, tais como comprimidos, cápsulas, drageias, entre outros;

Área de Embalagem de líquidos e injectáveis (estéreis);

Área de Embalagem de Sólidos;

Armazém de recepção/ amostragem. Nesta zona é feito todo o processo de recolha de amostragem para análise de todos os produtos que entram;

Controlo de Qualidade;

Área de Microbiologia;

Área administrativa, onde estão a área de compras, área financeira;

Área de gestão de clientes; e

Área de desenvolvimento de novos produtos.

No anexo 1 (Planta da fábrica) pode-se observar a planta da fábrica, onde é visível cada área referenciada anteriormente.

Com o crescente aumento de produção a fábrica decidiu automatizar alguns dos seus processos. Com esta automatização consegue ter maior capacidade de resposta aos pedidos dos clientes. Englobada nesta decisão de alterar alguns processos, está o transporte de paletes entre a área de embalagem de sólidos para o armazém automático. Actualmente, este transporte é feito manualmente, ou seja, as paletes são transportadas por três operadores que fazem o trajecto desde a embalagem ao armazém o que se revela pouco eficiente, pois perde-se muito tempo no transporte o que origina que estas fiquem a aguardar no corredor condicionando o espaço afecto a outras objectos. Verifica-se também que nos picos de trabalho, nomeadamente durante o mês de Julho e Dezembro o transporte manual não se revela eficaz nem eficiente, uma vez que manualmente não se consegue dar vazão a toda a produção. Nos fins-de-semana, feriados, e durante a noite as paletes após saírem da embalagem ficam no corredor à espera de ser transportadas, uma vez que esses dias não são dias de trabalho.

3

O objectivo final deste projecto é fazer chegar de uma forma expedita e sem ser manual produto acabado da embalagem ao armazém pois não se revela a mais eficiente. Trata-se de um projecto aplicado, destinado a escolher a melhor forma de automatizar um processo que actualmente constitui um problema para a fábrica.

Com o intuito de dar uma solução à fábrica o trabalho incidiu inicialmente sobre a pesquisa de formas automáticas de transporte. Seguidamente foi feita uma análise dos custos subjacentes a cada alternativa bem como foram vistos e analisados todos os constrangimentos da sua aplicação. Por último, pretendeu-se quantificar o custo de a empresa aplicar de imediato a solução proposta.

4

2. O papel da logística nas organizações

A definição de logística tem vindo a sofrer diferentes alterações ao longo dos anos. De facto, a sua importância nem sempre foi reconhecida como é nos dias de hoje. A logística foi sempre fundamental no armazenamento, no transporte de mercadorias e na produção, mas ao longo dos anos tem vindo a assumir-se cada vez mais como factor competitivo no contexto empresarial e como parte das funções vitais das organizações.

De facto, a logística começou por ser definida como sendo pura distribuição física, onde apenas as actividades de transporte e armazenagem eram consideradas. No entanto, desde os anos 70, que o conceito sofreu alterações consideráveis, pois logística passou a ser entendida não só como um “…vasto conjunto de actividades respeitantes com a movimentação eficiente de produtos acabados do fim da linha até ao consumidor…”, mas também, como integração de actividades com o “…intuito de planear, implementar e controlar o fluxo eficiente de matérias-primas, bens em vias-de-fabrico e produto acabado do ponto de origem ao ponto de consumo.” (Bowersox e Closs, 1996; cit. por C.Luís, 2001) Segundo Lambert (1998), a logística preocupa-se com os fluxos físicos e de informação da matéria-prima até à distribuição final dos produtos acabados.

Existem definições de logística de diversos autores que nos permite perceber a importância que esta tem actualmente dentro da organização, vejamos algumas:

Segundo Lambert (1998) “A gestão logística preocupa-se com o fluxo eficiente das matérias-primas, dos stocks e os produtos acabados desde o seu ponto de origem até ao consumo final”.

Segundo Carvalho (2004:31) “Logística é definida como o processo estratégico que

acrescenta valor, permite diferenciação, cria vantagem competitiva, aumenta a produtividade e rentabiliza a organização. A diferenciação é conseguida por via da inovação logística.”

5

Como definido pelo Council de Supply Chain Management Professionals 1 (CSCMP,2011) "Gestão Logística é a parte da gestão da cadeia de abastecimento que

planeia, implementa e controla o eficiente e eficaz fluxo directo e inverso, e a armazenagem de produtos, serviços e informação relacionada, desde o ponto de origem até ao ponto de consumo, com a finalidade de satisfazer os requisitos dos clientes. Actividades de gestão logística incluem geralmente a gestão dos transportes de entrada e de saída, gestão de frota, armazenagem, manuseamento de materiais, atendimento de pedidos, desenho da rede logística, gestão de inventários, planeamento da oferta e da procura e gestão dos fornecedores e serviços logísticos. Em variados graus, a função logística também inclui fornecimento e aquisição de planeamento, produção e programação e atendimento ao cliente.”

Segundo Ballou (1987), podemos definir as seguintes actividades como sendo actividades fragmentadas da logística:

Gestão de inventários (stocks);

Gestão de armazéns/plataformas;

Transporte;

Gestão de compras;

Gestão de Sistemas de Informação;

Handling (Gestão do fluxo de mercadorias).

Estas actividades logísticas dividem-se em dois tipos de actividades: as actividades primárias e as de suporte. Segundo o autor esta divisão entre actividades primárias e de suporte advêm do facto das primeiras serem mais contributivas para a formação dos custos logísticos totais sendo essenciais para a coordenação efectiva e completa da função logística, por enquanto as actividades de suporte servem as primárias, ou seja, permitem que as primeiras possam ser executadas. Assim, são actividades primárias:

1

Council de Supply Chain Management Professionals (CSCMP) – é uma associação sem fins lucrativos que fornece a liderança no desenvolvimento, na definição e aperfeiçoamento nas profissões que lidam com logística e gestão de cadeia de abastecimento, tendo como principal objectivo estar na vanguarda dos avanços e desenvolvimentos de profissionais fazendo com que os conhecimentos se difundam pela comunidade.

6

transporte, constituição e gestão de stocks e processamento de ordens de encomenda. As actividades de suporte são actividades que permitem que as primeiras possam ser executadas e são: o armazenamento, a embalagem e protecção, procurement, planeamento da produção, e as tecnologias de informação e comunicação.

Tal como Porter (1985) defende na sua teoria sobre a cadeia de valor, a vantagem competitiva é criada pelo facto de as empresas conseguirem executar as actividades primárias e de apoio de uma forma mais eficiente e eficaz que restante concorrência. As empresas podem conseguir vantagem competitiva por via da diferenciação da qualidade do serviço (valor) prestado aos clientes ou operando com custos mais baixos, ou ainda uma solução mista. A chave do sucesso empresarial pode estar na logística e nas suas potencialidades para reduzir custos, o tempo de resposta aos pedidos dos clientes ou melhorar o serviço ao cliente. No actual contexto competitivo, quem atender melhor às expectativas e necessidades dos clientes, tem mais possibilidades de ganhar a sua preferência.

Segundo Benjamin Moura (2006), os responsáveis das empresas têm de fazer escolhas e tomar decisões adequadas quanto ao nível de serviço, aos modos de transporte, aos modos de manuseamento, aos circuitos de distribuição, entre muitos outros aspectos, pois a sobrevivência das empresas, no actual contexto altamente competitivo, requer a adopção de estratégias que assegurem vantagem sustentável face aos seus competidores.

Segundo, Gopalakrishanam, B (2004), os equipamentos de manuseio de materiais e as instalações onde operam podem contribuir em mais de 70 por cento do custo total do produto fabricado.Dependendo do tipo de indústria, os custos de manuseio de materiais podem consumir 10-75 por cento do custo do produto. As instalações, a armazenagem e o manuseio/transporte de materiais têm sido vistos como elementos necessários, embora sejam muitas vezes vistos como centros de custo. O objectivo principal do projecto de manuseamento de materiais é a redução de custos de manuseamento ocorridos pelo transporte e armazenamento de materiais e produtos. (Gopalakrishanam, 2004) Assim, as empresas deverão dar especial atenção a esta actividade de gestão logística que é o manuseamento de materiais.

7

2.1 Logística e os Novos Desafios das Organizações

Como foi visto anteriormente a logística teve diversas modificações ao longo dos anos, em virtude também das mudanças na envolvente onde as empresas estão inseridas originando a que as mesmas alterem as suas necessidades. Devido a conjuntura que se verifica actualmente as necessidades das empresas não são as mesmas que existiam à 30 anos atrás e a logística tem acompanhado dando resposta a essas necessidades.

A envolvente no qual as empresas estão actualmente inseridas é turbulenta e instável e está em constante mudança. A mudança traz consigo desafios e oportunidades. Assim as empresas têm que conseguir adaptar a sua realidade interna perante as características da envolvente, tentando ajustar-se ao contexto mutável. A logística surge então como uma poderosa arma estratégica. Carvalho (2004: 88) “Pois se o sistema logístico se encontra em permanente mudança, entre estabilidade e instabilidade, pode dizer-se que é componente indispensável na organização, para fazer face à envolvente”.

As organizações enfrentam actualmente muitos desafios, tentando manter ou melhorar a sua posição perante os concorrentes, trazendo novos produtos para o mercado e tentando aumentar a rentabilidade das suas operações. De facto, as organizações deparam-se hoje em dia com um contexto concorrencial muito agressivo, como um cliente muito mais exigente relativamente ao preço e qualidade dos produtos e também com exigências ao nível do ambiente tendo que ser mais “ecológicos” nas suas actividades.

Toda esta conjuntura levou a que olham-se para os seus processos e passassem a encarar a logística como uma forma de ser mais competitivo. Ou seja, pensando na logística como uma forma de reduzir custos e aumentar a flexibilidade. A minimização de custos é então uma prioridade de forma a conseguirem ser mais flexíveis e competitivos. Hoje em dia as organizações pretendem a satisfação do cliente ao mais baixo custo. Assim, começaram a olhar para as diferentes actividades logísticas de forma mais eficiente. Uma vantagem competitiva obtida com a alteração dos processos logísticos é de difícil imitação por parte da concorrência, logo esta situação fez com que cada vez mais empresas redesenhassem a sua estratégia logística tendo como objectivo primordial reduzir custos nos seus processos. A flexibilidade é necessária em sistemas de produção, porque os ciclos de vida dos produtos estão a ficar cada vez mais curtos, o

8

tamanho do lote está a ficar menor. Segunda Heilala (2001) A flexibilidade é a sua capacidade de reagir à procura do mercado em termos das quantidades solicitadas.

Começam então a surgir novas tecnologias tendo em vista tornar as organizações mais flexíveis e eficientes, traduzindo-se num melhor serviço para o cliente.

2.2 Sistemas Flexíveis de Produção

Tal como vimos anteriormente, as condições que temos actualmente são caracterizadas por um mercado altamente concorrencial e globalizado; produtos muito diversos e tecnicamente evoluídos (com elevada densidade de componentes); produtos definidos em grande parte pelos clientes; produtos com tempos de vida curtos que exigem uma continua evolução; exigência de maior qualidade a mais baixo preço.

Todas estas condições não se compadecem com sistemas de produção rígidos e/ou virados para a produção em escala. Esta realidade exige sistemas produtivos capazes de responder rapidamente a alterações do produto ou à introdução de um produto novo, processos que produzam com elevada e constante qualidade, em pequena/média escala e permitindo a personalização do produto por parte do cliente. Numa frase, exige Sistemas Flexíveis de Produção (SFP).

Estes são sistemas computorizados organizados em Células Flexíveis de Produção (CFP)2, onde se podem encontrar robôs manipuladores, robôs móveis, transportadores, sistemas de visão, autómatos programáveis, muita electrónica e muito software. A sua flexibilidade advém do facto de serem sistemas programáveis, em que a sua funcionalidade é em grande parte definida por software. A produção em lotes necessitava de formas de produção mais flexíveis, e flexibilidade, ou seja, a capacidade de se adaptar rapidamente a mudanças é característica principal dos computadores. Em muitos casos a flexibilidade propiciada pela utilização dos computadores, traduzindo-se em aumentos de eficiência de produção, acaba por se tornar um factor de sobrevivência da empresa face à concorrência cada vez maior.

2

CFP – tipo de organização produtiva em que cada unidade é constituída por duas ou mais estações de trabalho independentes dos restantes processos produtivo.

9

Roldão (2007: 581), o “Sistema flexível de produção é um sistema de produção com utilização simultânea e integrada de parte ou totalidade dos sistemas CAD/CAM3, robótica e, eventualmente, de sistemas automáticos para movimentação de materiais, mudanças de ferramentas e de outros dispositivos auxiliares”. Em particular, os robôs manipuladores desempenham um papel fundamental neste tipo de sistemas produtivos, dada a sua enorme flexibilidade de utilização. Quando integrados numa CFP os robôs manipuladores são poderosos auxiliares de virtualmente qualquer processo produtivo. Segundo Lin Lin (2006) um ambiente SFP requer um sistema de manuseio de material flexível e adaptável, e o AGVs fornece um sistema deste tipo. Um AGV é um sistema de transporte sem condutor utilizado para a movimentação horizontal de materiais. Estes foram introduzidos em 1955, sendo que o seu uso cresceu enormemente desde sua introdução. Segundo Buyurgan (2007), são amplamente utilizados em SFP em grande escala, a fim de aumentar a eficiência e reduzir os custos de distribuição em automação industrial. Com a evolução da tecnologia de automação industrial, tornaram-se populares em ambientes de produção automatizados, especialmente em SFP, onde são usados como dispositivos chave de manuseamento de material.

Antigamente, os movimentos do AGV eram limitados por caminhos guia como cabos enterrados no solo ou sensores. No entanto, recentes avanços tecnológicos permitem os AGV’s andarem sem caminhos guia. Estes AGVs inteligentes são "inteligentes", no sentido de que eles são capazes de armazenar instruções sobre as rotas e tomar decisões de forma autónoma (Buyurgan, Nebil, 2007).

2.3 A Tecnologia Robótica no Transporte de Materiais

A robótica é um sistema de produção fortemente automatizado em que equipamentos sofisticados são utilizados em fases de processo de grande repetibilidade (tais como montagens, pintura e soldadura) e em funções de movimentação (gestão de operações)

A tecnologia robótica no manuseamento de materiais está a mudar a forma como movemos produtos nas fábricas e nos centros de distribuição. “Hoje, a manipulação de materiais é a aplicação nº1 para os robôs e um com o maior potencial de crescimento”,

3

CAD/CAM – ligação do sistema informático de desenho/projecto assistido por computador (CAD) aos sistemas de Produção assistida por computador. CAD – Projecto Assistido por Computador. CAM – Produção Assistida por Computador – utilização de computador para dirigir e controlar o equipamento de produção.

10

diz Jeff Burnstein, presidente da RIA (Trebilcock, (2010). Agora, “ A tecnologia tornou-se mais fiável e os custos de implementação de um robô está em consonância com o custo de contratação de um trabalhador, especialmente numa operação de multi turnos.” Diz Bryan Jensen vice-presidente de St.Onge Co (Trebilcock, (2010). Vejamos algumas ofertas vindas do mercado de empresas de automação convencionais, agora existentes, segundo Trebilcock, (2010):

Dematic em parceiras com a Kollmorgen, cuja tecnologia converte um porta-paletes tradicional num AGV a laser, para criar um novo sistema de order fulfillment que incorpora reconhecimento de voz e sistema sem condutor.

A JBT Corporation está a desenvolver um AGV com um braço robótico que pode recuperar partes de armazenamento e colocá-los em uma linha de montagem

A tecnologia robótica não é nova, de facto já existe há muitos anos, mas tal como foi dito só hoje em dia é considerada fiável e com baixos custos de implementação. Markus Schmidt, vice-presidente sénior da Swisslog, afirma, “o que está a mudar é o desenvolvimento de soluções móveis robóticas que trazem facilidade de uso para os mercados que não foram devidamente citados antes, como a distribuição." (Trebilcock, 2010) Do ponto de vista operacional, todos estes anos na linha de montagem compensou: os robôs já não são projectos de ciência, eles estão comprovados e são fiáveis. Do ponto de vista tecnológico, o software de condução dos robôs tornou-se mais sofisticados, permitindo aos utilizadores resolver problemas mais complicados e a atingir taxas de ocupação elevadas.

A evolução tecnológica coincidiu com mudanças no mercado que têm impulsionado a necessidade de novas soluções. Um factor chave é a necessidade de flexibilidade e de materiais de manipulação inteligentes diz Steve Banker, director de serviços na ARC Advisory Group (Trebilcock, 2010). “Um armazém altamente automatizado baixa o custo de manipulação de unidades de uma forma não possível num armazém manual” diz Banker. Banker acha a robótica como materiais de manipulação inteligentes e flexível que preenche um meio-termo entre o convencional manual e soluções de automação como conveyors e AS/RS que são presos (aparafusados) ao chão. “Em termos de investimento, olhamos para um payback (retorno) de dois anos comparado com o payback de cinco anos da automação convencional”, diz Banker. Entretanto, se a

11

procura altera podemos facilmente mudar o layout ou adicionar um outro robô para responder à procura o que se traduz num “ um investimento muito menos arriscado” diz Banker e em flexibilidade.

Na verdade a flexibilidade tem sido o tema central. A robótica pode facilmente se adaptar a um ambiente complexo e dinâmico, onde cada ordem é diferente.

A robótica também visa diminuir as lesões dos trabalhadores uma vez que estes deixam de estar afectos a tarefas pesadas e exigentes fisicamente. Neste caso o robô passa a assumir o risco que dantes era do trabalhador.

Onde se encaixam os robôs de hoje? Como foi dito, com o passar do tempo o software ficou melhor e os custos da tecnologia de processamento desceram, assim o custo de um robô está mais em linha com o custo de um trabalhador de um centro de distribuição. Como acontece com qualquer forma de automação, a poupança é mais atractiva em ambientes de multi-turnos. Um robô é repetitivo, preciso e confiável. Isso reduz erros e danos ao produto. Mas automação das actividades de trabalho intensivo não é a única forma de justificar a robótica. O aumento da produtividade e taxas de transferência que resultam da automatização pode permitir que uma empresa a alterar a sua rede logística.

2.4 Sistemas de Manuseamento de Materiais

Tal como vimos as actividades da gestão logística inclui o manuseamento de materiais. E a vantagem competitiva resulta de as empresas conseguirem executar as actividades de forma mais eficiente e eficaz que a concorrência. É importante então que as empresas dêem valor ao manuseio de materiais, no sentido de conseguirem uma vantagem competitiva. Dado ao meio envolvente actual as empresas necessitam de encarar o manuseio de materiais como algo que pode reduzir custos e ajudar a empresa a tornar-se flexível.

Segundo Pyung-Hoi (2006), devido à alta eficiência de manuseio de materiais e redução de partículas, os sistemas automatizados de movimentação de materiais, tais como veículos guiados automaticamente (AGV), entre outros, estão a ser amplamente utilizados em linhas de fabricação em vez de operadores humanos.

12

Segundo Moura (2006), o desenvolvimento das Tecnologias da Informação e da Comunicação esteve na base da evolução da logística. Primeiro na gestão das actividades internas – compras, armazenagem, gestão de stocks e outras – e depois na ligação com o exterior (fornecedores, clientes, operadores, etc). Os novos recursos tecnológicos facilitaram a gestão de informação, que passou a ser um elemento nuclear em todo o processo logístico, funcionando como catalisador na integração das funções logísticas. Foram esses recursos tecnológicos que viabilizaram o desenvolvimento e a aplicação dos sistemas MRP4 e CIM5 e outros que facilitam a gestão integrada de todos os fluxos de uma empresa, desde o abastecimento de inputs, passando pelas operações de produção até à distribuição dos produtos acabados pelos clientes. A integração das operações de produção teve como base o conceito global de processo industrial – A Produção Integrada por Computador (CIM – Computer Integrated Manufacturing) a que estão associadas as Tecnologias Avançadas de Produção como o CAD/CAM6 (Computer Aided Design/Computer Aided Manufacturing), robôs industriais, AGV (Automated Guided Vehicles), armazéns automáticos, entre outras.

O manuseamento de materiais tem que ser efectuado de forma:

Eficiente;

Segura;

Com baixo custo;

Atempadamente;

Com a colocação dos materiais correctos nas localizações correctas;

E sem danificar os materiais.

A função de movimentação de material, ou seja, movimentar matéria-prima, produto acabado, ferramentas, e qualquer outra necessidade de um local para outro serve para facilitar as operações de produção. Os objectivos da movimentação são: a segurança, a eficiência em custo, a velocidade e a precisão.

4 MRP – Materials Requirements Planning – sistema de controlo de existencias eu procede às ordens de

compra e fabrico em resposta a um plano director e a uma explosão de lista de materiais. 5

CIM – Produção Integrada por Computador – Gestão integrada de produção que recorre a vários sistemas computorizados de uma forma integrada e coerente.

6

CAD/CAM – ligação do sistema informático de desenho/projecto assistido por computador (CAD) aos sistemas de Produção assistida por computador. CAD – Projecto Assistido por Computador. CAM – Produção Assistida por Computador – utilização de computador para dirigir e controlar o equipamento de produção.

13

Vários métodos podem ser usados no manuseamento de materiais, desde o manual aos sistemas automatizados ou robotizados, uma categorização ampla poderia ser segundo, Rushton, Alan (2000):

Monta-cargas (porta-paletes) e empilhadores (manuais ou motorizados, sendo que os motorizados podem ser movidos a bateria, gás ou gasolina);

AGVs – veículos autónomos guiados - Veículos guiados automaticamente projectados para seguir um caminho definido. Alguns são capazes de carregar e descarregar unidades automaticamente;

Veículos guiados em carris, monocarris (Monorails) - Dispositivos de movimentação, usualmente operados manualmente, projectados para levantar, baixar e transportar objectos pesados

Tapetes transportadores (conveyors) - projectados para movimentar materiais entre locais especificados sobre um caminho fixo, geralmente, em grandes quantidades ou volume;

Guindastes com roldanas (crane systems).

Muitas empresas têm conseguido alcançar muitas melhorias ao nível de eficiência e produtividade com a manipulação automática de materiais. (Lambert, 1998)

Segundo Lambert (1998), os sistemas automáticos podem gerar muitos benefícios. Podemos apontar as seguintes vantagens do uso destes equipamentos:

Redução do custo de laboração;

Aumento de Output (taxa de saída);

Melhorias na consistência do serviço;

Aumentar o nível de precisão;

Disponibilidade do serviço;

Melhoria na velocidade do serviço.

Contudo, os sistemas automáticos não existem sem desvantagens. Os típicos problemas com os quais as empresas se deparam quando escolhem operações de manuseamento de materiais automáticos são os seguintes: (Lambert, 1998)

14

Falta de fiabilidade dos equipamentos e necessidade de manutenção

Problemas de software;

Problemas de capacidade, limitações

Falta de flexibilidade para responder às mudanças da envolvente;

Custos de manutenção;

Interface do usuário e o treino;

Aceitação do trabalhador;

Pode ficar obsoleto.

O capital inicial é de facto o mais significativo obstáculo. Iremos agora ver cada um dos sistemas de manuseamento atrás mencionados:

2.4.1 Porta-Paletes e Empilhadores

Os porta-paletes e empilhadores dividem-se em dois tipos: motorizados e não motorizados. Os motorizados são conduzidos por operadores humanos e possibilitam maior força mecânica para movimentação de materiais, por sua vez, os não motorizados são plataformas ou contentores com rodas que são empurrados ou puxados por operadores humanos para mover materiais. Este tipo de equipamento são usados para mover material em curtas distâncias, de elevação para dentro e para fora do armazém, e como veículo de carga e descarga, alguns têm capacidade de elevação. No caso dos eléctricos podem dispor de uma bateria. Além da bateria, podem trabalhar também a LPG (engine-driven-liquified petroleum gás), ou a diesel. Os que trabalham a bateria são bons para trabalhos intermitentes dentro do edifício. Por sua vez os que trabalham a gás e a diesel são mais robustos e mais adequados para o manuseio de material no exterior.

Os empilhadores motorizados são máquinas conduzidas pelo homem para mover os materiais que exigem grande força. Existem vários tipos de empilhadores motorizados, destacamos os seguintes: empilhadores elevadores telescópios, empilhadores elevadores convencionais eléctricos ou térmicos, empilhadores elevadores bilaterais e trilaterais, empilhadores elevadores Retrácteis.

De acordo com Sanders (2008), os monta-cargas (porta-paletes) motorizados existem nos seguintes formatos: porta-paletes eléctricos, Stackers com plataforma, e com

15

manipulação de elevação de carga as mesas elevadoras. Os porta-paletes não motorizados são plataformas ou contentores com rodas que podem ser movidas por máquinas ou pelo homem. Podemos ver quatro exemplos de porta-paletes não motorizados: os porta-paletes manuais, os porta-paletes de tesoura, os carrinhos industriais como carros para bidões/garrafas e as plataformas rolantes, que são carros com prateleiras/gavetas.

2.4.2 Cranes

Os guindastes e roldanas são equipamentos manuais usados para levantar, baixar e transportar material geralmente muito pesado. As roldanas permitem movimento vertical e podem ser operadas quer manualmente quer de forma motorizada. Os guindastes permitem movimento horizontal e incluem uma ou mais roldanas. As roldanas são sistemas de levantamento de cargas usados para o movimento vertical. Os guindastes incluem invariavelmente uma roldana, assim, a componente de levantamento do guindaste confere deslocamento das várias cargas para cima e para baixo no plano vertical e o guindaste transporta as cargas horizontalmente de uma determinada origem para o destino desejado. Esta classe de equipamento de manuseamento de materiais inclui guindastes capazes de levantar e mover grandes cargas, em alguns casos superiores a 100 toneladas. Segundo Ruston (2000), os principais tipos de guindastes encontrados em ambientes industriais são: guindastes tipo Ponte “Bridge Crane”, guindaste tipo “Gantry crane”, guindaste tipo “Jib Crane”. Cada um destes tipos têm performances diferentes, no entanto, o esquema de montagem é o mesmo, consiste numas vigas horizontais suspensas entre rails fixos no fim de cada coluna.

2.4.3 Conveyors (Tapetes transportadores)

Os sistemas de Conveyor são usados para mover material entre pontos fixos. São utilizados para transportar número elevado de produtos, com origem e destino definidos, com rapidez de execução (Rushton, Alan 2000). Os conveyors também chamados correias transportadoras ou esteiras consistem num tapete que roda em torno de duas ou mais roldanas.

16

Alta taxa de transferência com poucos operadores e exigência de baixa potência

Adequado para as rotas fixas e pavimentos não tão críticos como para empilhadoras

Resposta rápida e adequada para a circulação contínua ou intermitente

Pode utilizar o controlo do movimento muito sofisticado Os aspectos menos positivos do sistema de conveyor incluem:

Elevado custo de capital;

Pode obstruir áreas de trabalho e acessos;

Inflexível para futuras mudanças;

O cuidadoso sistema de design requer incluir recursos de segurança

Os conveyors constituem uma grande gama de equipamento de transporte de material. Desenhados para mover materiais ao longo de percursos fixos, geralmente em grandes quantidades ou volumes. Exemplos típicos de tapetes: o de rolo e o de rolantes de guia no chão.

Os tapetes transportadores (chamados conveyors) podem ser motorizados ou não:

Motorizados: distinguem-se de outro tipo de transporte pois o seu sistema mecânico é construído no próprio trilho fixo;

Não-motorizados – são activados por operadores humanos ou pela gravidade.

Os conveyors são dispositivos indispensáveis na indústria, caracterizados por mover os materiais em cima de trilhos fixos. Têm por objectivos: facilitar o transporte de mercadorias entre os diversos postos de trabalho (sem danos materiais, com rapidez, com segurança, com precisão, baixo custo, entre outros) e ser possível realizar operações mecânicas durante a movimentação dos materiais (adicionar material ao produto, selecção de produtos, moldar o produto, entre outros). Estes sistemas são muito usados em sistemas de montagem em série.

Nestes moldes podemos encontrar os seguintes tipos de transporte: suspensos (como existe nas linhas de montagem), no chão (podendo ser manuais ou eléctricos), sobre o

17

chão (podendo ser manuais ou eléctricos), transporte por calha (material a transportar muito pesado, sistemas baseados na vibração), moinhos de água, elevadores.

Os Conveyors podem ser do seguinte tipo (tipo de transportadores): Belt (Tapete), Roller (rolos), Skate-Wheel (Rodas de Skate), Screw (cilindros ou parafuso).

2.4.4 Mono carris (Monorails)

Outro tipo de equipamento é os monorails. Os mono carris (monorails) movem-se num sistema de carris fixos no chão ou suspensos no tecto. Os veículos operam de forma independentes e com motores eléctricos que retiram a sua energia dos carris electrificados. Embora não sejam tão flexíveis como os AGVs e são meios baratos de transportar materiais por trajectórias fixas.

2.4.5 Automatic Guided Vehicle Systems (AGVS’s)

Automatic Guided Vehicle Systems (AGVS’s) são veículos movidos a electricidade, dispondo de bateria, e controlados por computadores para a atribuição de tarefas, selecção de trajecto e posicionamento. Os AGVS são frequentemente usados nas operações com o armazém automático envolvendo AS/RSs. Segundo Lambert (1998), os benefícios dos AGVS´s incluem baixos custos de manuseamento, reduz os danos no manuseio de produtos relacionados, melhora a segurança, tem também capacidade de para interagir com outros sistemas automáticos e tem fiabilidade.

Eles são controlados por computadores, mas em alguns casos podem ser controlados/accionados manualmente. São usados nas operações de fabrico para mover peças entre estações de trabalho e fora da linha de produção, e nas operações do armazém para mover unidades de carga para lá, dentro e fora dos sistemas de armazém. São normalmente desenhados para ter interface ou para interagir com outros sistemas de manuseamento como os conveyors. Uma típica aplicação de armazém seria a movimentação de paletes de mercadorias da entrada de mercadorias para o conveyor de entrada de uma instalação AS/RS, e o movimento subsequente dos bens recuperados para a reposição para escolher ou da expedição. (Rooks, 2001)

Porquê o uso dos AGVs? Os tapetes rolantes são um elemento fundamental na logistica industrial, mas são muito mais rentáveis quando os fluxos de transporte são muito

18

elevados. Para certos casos os tapetes não constituem uma solução acetiável para o transporte horizontal. Possiveis motivos pelos quais os tapetes transportadores não são uma boa solução no transporte de materiais:

Dada a necessidade de flexibilizar os caminhos e a dificuldade em reinstalar os tapetes;

Dada a complexidade dos percursos o que aumenta o seu custo.

De facto, os tapetes não são uma alternativa nada flexível, pois estão fixos a um determinado caminho, tornam-se um obstáculo á passagem, tornando por vezes esse caminho inutilizável.

Como solução a este problema foi desenvolvido um equipamento específico – o AGV (Automated Guided Vehicle).

Os AGVs são veículos autónomos alimentados por baterias e que são capazes de navegar autonomamente num ambiente. Usados para mover cargas unitárias (material) entre pontos de carga e descarga da fábrica. Pode-se especificar variações nas rotas dos AGVs. Fazem o interface com outros sistemas de modo a tirar-se um benefício completo da automação integrada. O veículo possui um dispositivo de transferência de carga que lhe permite realizar a seguinte função básica:

“Carregar em A, descarregar em B”

O veículo possui um controlador programável que controla todo o seu movimento e verifica o seu bom funcionamento.

O veículo autónomo guiado (AGV), uma das novas tecnologias populares na década de 1980, agora é visto como parte dos sistemas de manuseamento de materiais. Um dos mais flexíveis meios de navegação é o laser rotativo de scanner que determina a posição do veículo através de reflectores ópticos instalados na zona de operação. Alterações nas rotas e pegar e saltar locais são facilmente acomodados dentro do intervalo dos reflectores do sistema ou pela adição de novas áreas de baliza. No entanto, o método a laser tem problemas em ambientes empoeirados ou onde é difícil estabelecer linhas de visão entre o emissor do feixe e reflectores, como em espaços abertos ou em corredores estreitos. Uma alternativa viável para o scanner a laser em espaços estritos, confinados é

19

um giroscópio de fibra óptica e sistema de micro-sensores magnéticos, que se aplica a navegação composta em vez de orientação. É muito mais caro, mas descobre um nicho onde o laser não é adequado. (Rooks, 2001)

Segundo Rooks (2001), o que difere os diferentes tipos de AGVs é o sistema de controlo de navegação, que podem ser:

Óptico; Filo-guiado ou indutivo; Rádio frequência; Laser; GPS. Tipo óptico:

O controlo da direcção é feita por sensores ópticos:

Existe um conjunto de sensores ópticos adaptados na parte inferior do AGV que identificam a presença duma fita guia;

Sensores que enviam a informação a um PLC (programmable logic controller) que actua coerentemente. (Richardsson, 2007)

O sistema dispõe normalmente de três sensores: 1. Alinhamento à direita;

2. Alinhamento à esquerda; 3. Central para a presença da fita.

Todos estes sensores podem ser substituídos por uma câmara. Estes sistemas são susceptíveis ao desgaste, e sujidade que possa existir no chão.

Tipo Filo-guiado ou Indutivo:

Neste caso o controlo da direcção através de fios consiste em embutir fios indutivos no chão, criando um trajecto para os AGV’s. Os fios criam um campo magnético que o AGV detecta através dos sensores. Este tipo de sistema é muito utilizado porque não é

20

afectado por sujidade que eventualmente possa existir no chão da fábrica (tais como tintas, óleos, entre outros). Mas tem que ser ter cuidado com pedaços de metais em cima do fio indutor.

Tipo rádio-frequência:

O controlo da direcção neste caso é feita por rádio-frequência. Este sistema é muito utilizado para manutenção de uma ou mais linhas de produção. O seu modo de funcionamento:

Todas as linhas têm um emissor rádio, que manda a informação para um central (PLC(programmable logic controller) ou PC);

Esta central processa a informação e envia os comandos, via rádio, para o AGV.

Este sistema permite a alteração dos comandos mesmo quando o AGV se encontra em movimento.

Tipo Laser:

O controlo da direcção é feita por Sistema Tipo Laser. O direccionamento de veículos com scanner laser oferece vantagens adicionais:

Direccionamento muito flexível;

Possibilidade de autonomia total, após programação, se se utilizar marcadores por reflexão;

Trabalha em todo o campo de percurso de modo confiável e com grande grau de medição. A posição do veículo é verificada constantemente;

Elevada precisão de posicionamento;

As altas exigências de transferências automáticas de cargas são atendidas. Tipo GPS:

Controlo da direcção por GPS. Este sistema é projectado para AGV’s de grande porte (carros, camiões, entre outros), que são usados em áreas externas e com percursos longos.

21

2.5 Factores que influenciam a escolha de tecnologia

Em todas as indústrias, a selecção do dispositivo de manuseio material é de crítica importância pelo considerável investimento de capital requerido e o impacto na eficiência de todo o sistema de fabricação. Este tipo de decisões tem consequências operacionais e estratégicas de longo termo. A escolha do equipamento é extremamente complexo, e normalmente existe mais do que uma boa resposta para qualquer situação em particular (Braglia, Marcelo e tal., 2001). O tomador de decisão tem que considerar uns numerosos heterogéneos e competitivos atributos, alguns tangíveis (tais como, custos, velocidade, capacidade de carga, entre outros) outros intangíveis (tais como, flexibilidade, disponibilidade, entre outros). A decisão também pode ser constrangida por factores como, o tamanho do produto, as características do material a transportar, restrições de tempo e espaço, o nível de automatização requerido, entre outros.

Finalmente, a incerteza da envolvente da operação e a ampla gama de tipos de equipamentos e modelos disponíveis contribui para a escolha da material ser ainda mais complexa. A escolha de um equipamento é complexa e arriscada por uma serie de factores: o largo número de factores tangíveis e intangíveis que existe; o largo número de possibilidades de equipamentos, o elevado investimento requerido, o impacto nas performances do sistema de fabricação, a incerteza do mercado envolvente (Braglia, 2001)

Podemos apontar alguns factores que devem ser tidos em conta na escolha de tecnologia, como sejam:

- Os custos: 1) custos de capital – terrenos, edifícios, equipamentos e sistemas; e 2) custos operacionais – pessoal, serviços de construção incluindo seguros, manutenção e suporte de sistemas, entre outros. Tal como afirma Rushton(2000), acontece muitas vezes que o custo dos serviços será menor numa instalação automatizada, uma vez que a necessidade de iluminação, aquecimento e ventilação é reduzida uma vez que o pessoal não tem que trabalhar na área principal e nas áreas de manipulação.

- Factores operacionais: os sistemas automáticos tendem a ser mais rápidos e precisos em operação, podem lidar com as flutuações de curto prazo nos níveis de rendimento dentro da capacidade de vazão de projecto e são eminentemente adequados para operação de 24 horas. Eles fornecem um ambiente seguro para o stock, e se estiver bem

22

desenhado/projectado pode minimizar os estragos no stock, no entanto, cargas unitárias e paletes devem estar bem condicionadas para evitar a possibilidade de colapso durante o transporte e a armazenagem. Uma instalação automatizada tem de ser projecto para ter taxas de transferência de pico, uma vez que não é desejável ter um grande investimento de capital subutilizados. Por exemplo, existem empresas com elevados níveis de vendas sazonais que optaram por soluções de baixa automatização, que dão maior flexibilidade para atender a diferentes níveis de rendimento utilizando os trabalhadores nos momentos de pico. (Rushton, 2000) Existe a percepção que os sistemas automáticos são inflexíveis no sentido que foram desenhados para um rumo específico de parâmetros operacionais, e alguma mudança significante ao mercado ou outros requisitos não podem ser facilmente acomodados. Existe alguma verdade nesta situação, e certamente pode ser difícil de eliminar ou modificar significativamente tal activo se as alterações futuras tornam inadequado para o negócio. Portanto, as previsões de negócio a longo prazo são cruciais no planeamento tais como a instalação.

- Factores relacionados com o pessoal: as competências requeridas com sistemas altamente mecanizados e automatizados incluem alguns conhecimentos de informática. O ambiente de trabalho pode ser mais agradável do que nos sistemas convencionais, com os operadores a passar menos tempo nas áreas de trabalho, armazenagem e movimento. Existe, no entanto, frequentemente a necessidade de turno de trabalho, embora com as tendências actuais da logística e da necessidade de resposta rápida e serviço rápido, isto também se aplica em muitas operações convencionais. (Rushton, 2000) Um processo de automatização bem sucedida necessita de mão-de-obra qualificada, devido à mudança de foco de uma tarefa manual para uma actividade mental. Todos os trabalhadores num processo de automatização devem ser encaminhados para funções dignas dos seus conhecimentos e também podem e devem ser formados e especializados nas suas novas funções para lidarem com todo o processo de automatização. Se a função da automatização industrial é, de facto, auxiliar no progresso do homem, parece que este é um caminho satisfatório. (Braglia, 2001)

Para aumentar as possibilidades de êxito na implantação de sistemas flexíveis de produção, só a integração de máquinas não é suficiente. Os departamentos da empresa e as pessoas que nela trabalham também devem estar unidos num mesmo objectivo. Esta é uma tarefa mais difícil porque as pessoas não podem ser programadas, e são

23

condicionadas por factores psicológicos, políticos e culturais. O diálogo e a clarificação de funções são essenciais, e deixar claro que apesar de passar a ser um processo automatizado, os conhecimentos do processo e a experiência dos trabalhadores são sempre essenciais noutras funções.

24

3. Metodologia

Tal como vimos as organizações enfrentam actualmente grandes desafios, deparando-se com um contexto concorrencial muito agressivo e com um cliente mais exigente. Neste contexto importa olhar para os seus processos internos e ver de que forma podem ser mais competitivas. Ou seja, devem olhar para as diferentes actividades logísticas de forma mais eficiente, a logística surge como uma poderosa arma estratégica.

Entramos no âmbito onde a logística é reconhecida como o processo estratégico que acrescenta valor, permite diferenciação e cria vantagem competitiva. Toda esta conjuntura levou a que olhem para os seus processos e passem a encarar a logística como um meio de ser mais competitivo, ou seja, pensando na logística como uma forma de reduzir custos e aumentar a flexibilidade.

É neste sentido que a empresa Sofarimex tenta alterar alguns dos seus processos, para tornar-se mais competitiva, eficaz e eficiente. Neste caso concreto, iremos estudar uma actividade fragmentada da logística, o Handling. Tal como vimos, esta actividade pode contribuir em muito no custo do produto, tal como diz Gopalakrishanam, B (2004), os equipamentos de manuseio de materiais e as instalações onde operam podem contribuir em mais de 70 por cento do custo total do produto fabricado. Dependendo do tipo de indústria, os custos de manuseio de materiais podem consumir 10-75 por cento do custo do produto. Neste trabalho pretende-se olhar para esta actividade não como centro de custo mas como algo onde a empresa pode gerar e criar vantagem competitiva.

Tal como vimos os SFP surgem para responder à necessidade rápida de alterações de produto ou à introdução de um produto novo, processos que produzam com elevada e constante qualidade, e onde a flexibilidade assume o tema central. Aliado aos SFP surgem os computadores e os robôs, pois necessitava-se de formas de produção mais flexíveis. A capacidade de se adaptar rapidamente a mudanças é característica principal dos computadores o que pode ser interessante para a resolução do problema da empresa em particular. Os robôs manipuladores desempenharam um papel fundamental neste tipo de sistemas produtivos, dada a sua enorme flexibilidade de utilização. A robótica pode facilmente se adaptar a um ambiente complexo e dinâmico, onde cada ordem é diferente.

25

No seguimento, foi falado o AGV como sendo o sistema de manuseio de material flexível e adaptável, adequado para um SFP. O AGV é sistema de transporte de material sem condutor utilizado para a movimentação horizontal de materiais, sem necessidade de estar fixo a um determinado caminho. Este sistema é uma das alternativas que iremos estudar para a resolução do nosso problema.

Além desta forma de transporte de material, Rushton, Alan (2000) traz-nos mais algumas formas de transporte de material, tais como:

Os Porta-paletes manuais ou motorizados;

Os Monorails;

Os Tapetes transportadores (conveyors); e

Guindastes com roldanas (crane systems).

Como vimos muitas empresas têm conseguido alcançar muitas melhorias ao nível de eficiência e produtividade com a manipulação automática de materiais.

Como foi dito o objectivo principal deste trabalho é encontrar uma alternativa de transporte automático que resolva o problema de subutilização da fábrica. Então, tendo estas alternativas importa avaliar cada uma e ver qual se adequa mais, em termos operacionais, para resolver o problema em questão.

Como vimos os sistemas automáticos permitem gerar muitas vantagens:

Redução do custo de laboração;

Aumento de Output (taxa de saída);

Melhorias na consistência do serviço;

Aumentar o nível de precisão;

Disponibilidade do serviço;

Melhoria na velocidade do serviço. Mas também desvantagens:

Custo inicial do investimento;

Falta de fiabilidade dos equipamentos e necessidade de manutenção