Projeto

Mestrado em Engenharia Automóvel

Sistema de recuperação de energia térmica do

escape - estudo da influência do sistema no

desempenho do motor

João Mário Mateus Narciso

Projeto

Mestrado em Engenharia Automóvel

Sistema de recuperação de energia térmica do

escape - Estudo da influência do sistema no

desempenho do motor

João Mário Mateus Narciso

Projeto realizado sob a orientação do Doutor João Francisco Romeiro da Fonseca Pereira, Professor da Escola Superior de Tecnologia e Gestão do Instituto Politécnico de Leiria e coorientação do Doutor Hélder Manuel Ferreira Santos, Professor da Escola Superior de Tecnologia e Gestão do Instituto Politécnico de Leiria.

ii

iii

À minha família, namorada e amigos.

iv

v O meu muito obrigado aos meus orientadores, Doutor Hélder Santos e Doutor João Fonseca Pereira, pela disponibilidade, perseverança e motivação que tiveram comigo ao longo do meu percurso académico.

Um obrigado aos meus pais, José Mário e Teresa pelo apoio que me deram, por me terem apoiado neste percurso académico e por persistirem na minha continuação neste projeto. Um obrigado a todos os meus amigos e em especial à minha namorada Vanessa, pelas partilhas, pelos momentos e por me terem motivado a terminar esta etapa da minha vida, não só académica, mas também pessoal e profissional. Agradeço também ao meu amigo Eliseu Ribeiro que foi o meu parceiro nesta etapa académica e na qual se ajudámos mutuamente durante toda a sua continuação.

vi

vii O presente trabalho é dedicado ao estudo computacional do efeito de um sistema de recuperação de energia térmica, proveniente dos gases de escape, no desempenho de um motor de combustão interna. Foram definidos parâmetros que têm maior influência no funcionamento e desempenho do motor de combustão interna e introduzidos numa gama de operação que possa ser realizada numa situação experimental.

Com os parâmetros definidos, são realizadas diversas simulações computacionais com diferentes modelos e condições para os parâmetros definidos anteriormente, obtendo uma variada gama de resultados.

Os dados obtidos são comparados entre os diversos parâmetros e com um modelo computacional sem o sistema de recuperação de energia, permitindo assim uma melhor compreensão do efeito da introdução do sistema no desempenho do veículo.

Os resultados obtidos permitiram verificar que: i) com a introdução do sistema de recuperação de energia térmica, é possível melhorar ligeiramente o desempenho do motor de combustão interna; ii) o desenho e eficiência do permutador de calor introduzido no sistema de escape tem uma elevada influência no desempenho do motor de combustão interna; iii) com um sistema de recuperação de energia térmica otimizado, ocorrem melhorias nos parâmetros de desempenho do motor de combustão interna, tais como binário e consumo específico, porém em alguns pontos de operação isto não se verifica.

Palavras-chave: Motor de combustão interna, recuperação de energia térmica, evaporador, análise de desempenho de motores.

viii

ix The present work is devoted to the computational study of the effect, of an exhaust thermal energy recovery system, on the performance of an internal combustion engine. The most influenciable parameters, for the engine functioning and performance, have been set in a scale that can be depicted in experimental studies.

A large diversity of computational simulations, for diferent models and conditions with the previously estabilished parameters, are performed to obtain a wide range of results.

The obtained data are comparised amongst the various parameters and a base model without the energy recovery system implemented, thus obtaining a better comprehension of the effect that the waste heat recovery system has in the vehicle performance.

The obtained results demonstrate that: i) by implementing the waste heat recovery system, it is possible to slightly improve the internal combustion engine performance; ii) design and efficiency of the heat exchanger implemented in the exhaust system has a high influence on the internal combustion engine performance; iii) with an optimized waste heat recovery system, there can be improves in the engine performance parameters, such as specific fuel consumption and torque, however in some operation conditions it isnt verified.

Keywords: Internal combustion engine, thermal energy recovery, evaporator, engine performance analysis.

x

xi Figura 1.1 - Diagrama de Sankey de análise da utilização da energia contida no combustível, adaptado de (Santos e Barreiros, 2010). ... 2

Figura 2.1 – Diagrama de sistema de escape convencional, adaptado de (RepairPal, 2017). ... 10

Figura 2.2 - Diagrama P-V para diferentes contrapressões, adaptado de (Hield, 2010). ... 12 Figura 2.3 – Eficiência volumétrica do MCI Ford para diferentes pressões de admissão e velocidades de rotação, em função da perda de carga dos gases de escape, adaptado de (Bolt et al, 1973). ... 14

Figura 2.4 – Eficiência volumétrica experimental e teórica para diferentes situações da relação pressão de escape/pressão de admissão (Pe/Pi) e diferentes pressões de admissão, adaptado de (Bolt et al, 1973). ... 15

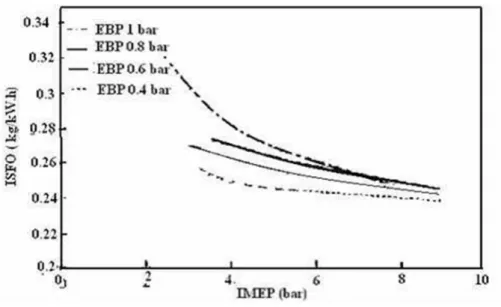

Figura 2.5 – Consumo específico indicado de um MCI em função da pressão média indicada a 2000 rpm, adaptado de (Rabia e Abd-El-Halim, 2010). ... 16

Figura 2.6 – Consumo específico indicado de um MCI em função da pressão média indicada a 3000 rpm, adaptado de (Rabia e Abd-El-Halim, 2010). ... 17

Figura 2.7 – Incremento de perda de carga dos gases de escape em função da velocidade de rotação do motor, adaptado de (Bei et al, 2015)... 19

Figura 2.8 - Modelo do evaporador utilizado em (Bei et al, 2015). ... 19 Figura 2.9 – Perda de binário do MCI em função da rotação, adaptado de (Bei et al, 2015). ... 20

Figura 2.10 – Influência do evaporador na contrapressão dos gases de escape e consumo específico do MCI, em função do binário, adaptado de (Wang et al, 2013). ... 21

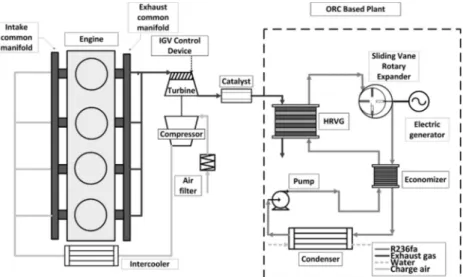

Figura 2.11 – Representação esquemática do sistema de recuperação de energia no MCI IVECO F1C, (Di Battista et al, 2015). ... 22

Figura 2.12 – Valores experimentais de contrapressão em função do caudal mássico de gases de escape, adaptado de (Battista et al, 2015). ... 24

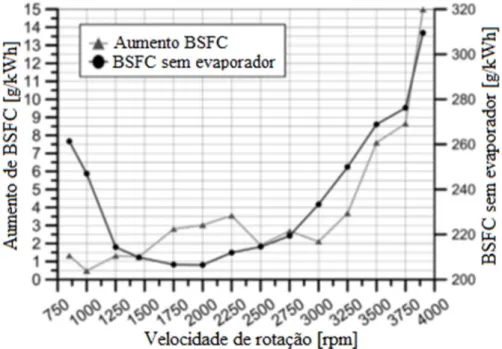

Figura 2.13 – Aumento de consumo específico com e sem evaporador, em função da velocidade de rotação, adaptado de (Di Battista et al, 2015). ... 25

xii

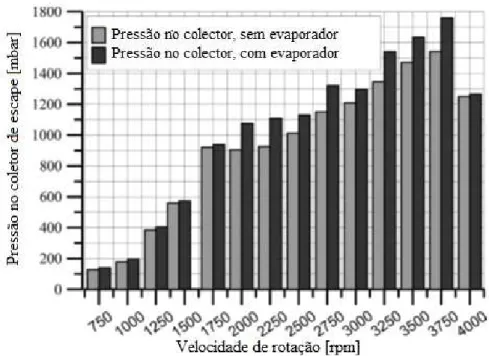

Figura 2.14 – Comparação da pressão no coletor de escape, em função da rotação, adaptado de (Battista et al, 2015). ... 26

Figura 2.15 – Valores obtidos experimentalmente com fluido R236fa com um caudal mássico 131.2 g/s, (Di Battista et al, 2015)... 26

Figura 2.16 – Temperatura de escape ao longo do sistema de escape de um motor de ciclo Otto, adaptado de (LaGrandeur, 2005). ... 28

Figura 2.17 – Temperatura de escape ao longo do sistema de escape de um motor de ciclo Diesel, adaptado de (LaGrandeur, 2005). ... 29

Figura 2.18 – Temperatura dos gases de escape, num MCI de ciclo Otto antes e após o catalisador, em função da carga do motor, adaptado de (LaGrandeur, 2005). ... 30

Figura 2.19 – Temperatura dos gases de escape em função do binário e velocidade de rotação do motor (Wang et al, 2013). ... 31

Figura 2.20 – Temperatura dos gases de escape e pressão máxima no interior do cilindro, em função do avanço de ignição do MCI, adaptado de (Tribbet et al, 2002). ... 32

Figura 2.21 – Temperatura dos gases de escape e pressão máxima no interior do cilindro, em função da relação de compressão do MCI, adaptado de (Tribbet et al, 2002). 33

Figura 2.22 – Eficiência térmica e pressão média efetiva em função da relação de compressão, adaptado de (Tribbet et al, 2002). ... 34

Figura 3.1 – Câmara de plenum introduzida no modelo LES. ... 37 Figura 3.2 – Tubos primários introduzidos no modelo LES. ... 38 Figura 3.3 - Correspondência entre a representação gráfica do coletor de escape no LES e o modelo real (Pereira, 2011). ... 39

Figura 3.4 – Ângulo entre tubos primários e tubo secundário do coletor de escape. . 40 Figura 3.5 – Janela de visualização do Lotus Friction Estimator Tool. ... 41 Figura 3.6 - Comparação entre valores de modelos computacionais e experimental. 42 Figura 3.7 – Modelo do evaporador real em estudo, adaptado de (Lopes, 2013). ... 43 Figura 3.8 - Modelo LES com sistema de recuperação de energia térmica implementado. ... 44

Figura 4.1 – Perda de carga em função da abertura da válvula de escape para diferentes valores do parâmetro h·A. ... 48

Figura 4.2 – Binário do motor em função do parâmetro h·A para diferentes valores da perda de carga existente no evaporador. N = 3000 rpm e carga máxima (WOT). ... 50

xiii Figura 4.3 – Potência térmica recuperada, em função do parâmetro h·A, para diferentes valores de perda de carga existente no evaporador. N = 3000 rpm e carga máxima (WOT). ... 53

Figura 4.4 – Binário do motor em função da velocidade de rotação, para diferentes posições da borboleta do acelerador, utilizando o modelo “PreWHR”. ... 55

Figura 4.5 – Consumo específico de combustível do MCI em função da velocidade de rotação, para diferentes posições da borboleta do acelerador, utilizando o modelo “PreWHR”. ... 55

Figura 4.6 – Diferença de binário percentual, em função da velocidade de rotação, para uma posição de acelerador de 25 % (TB25%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 56 Figura 4.7 – Diferença de consumo específico percentual, em função da velocidade de rotação, para uma posição de acelerador de 25 % (TB25%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 57

Figura 4.8 - Diferença de binário percentual, em função da velocidade de rotação, para uma posição de acelerador de 50 % (TB50%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 58 Figura 4.9 – Diferença de consumo específico percentual, em função da velocidade de rotação, para uma posição de acelerador de 50 % (TB50%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 59

Figura 4.10 - Diferença de binário percentual, em função da velocidade de rotação, para uma posição de acelerador de 75 % (TB75%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 60 Figura 4.11 - Diferença de consumo específico percentual, em função da velocidade de rotação, para uma posição de acelerador de 75 % (TB75%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 60

xiv

Figura 4.12 - Diferença de binário percentual, em função da velocidade de rotação, para uma posição de acelerador de 100 % (TB100%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 61

Figura 4.13 - Diferença de consumo específico percentual, em função da velocidade de rotação, para uma posição de acelerador de 100 % (TB100%) para diferentes valores do parâmetro h·A e com válvula de escape ajustada para contrapressão cerca de 20 mbar para N = 3000 rpm. ... 62

Figura 4.14 – Perda de carga dos gases de escape, no evaporador, em função da velocidade de rotação do motor, para uma posição de acelerador 100 % para diferentes valores do parâmetro h·A, com válvula de escape aberta 55 % (EV55%). ... 63

Figura 4.15 – Temperatura à saída do evaporador, em função da velocidade de rotação do motor, para uma posição de acelerador 100 % para diferentes valores do parâmetro h·A, com válvula de escape aberta 55 % (EV55%). ... 64

Figura 4.16 - Diferença de binário percentual, em função da velocidade de rotação do motor, para uma posição de acelerador 100 % para diferentes valores do parâmetro h·A, com válvula de escape aberta 55 % (EV55%). ... 65

Figura 4.17 - Diferença de consumo específico, em função da velocidade de rotação do motor, para uma posição de acelerador 100 % para diferentes valores do parâmetro h·A, com válvula de escape aberta 55 % (EV55%). ... 66

Figura 4.18 – Perda de carga em função do caudal mássico, para diferentes posições da válvula de escape com o parâmetro h·A = 100 W/K e “PreWHR”... 67

Figura 4.19 – Consumo específico de combustível em função da velocidade de rotação e comparação com o modelo “PreWHR” para diferentes posições da válvula de escape com o parâmetro h·A = 100 W/K. ... 68

Figura 4.20 – Perda de carga no evaporador em função do caudal mássico para diferentes valores da válvula de escape com o parâmetro h·A = 100 W/K e com o modelo “PreWHR”. ... 69

Figura 4.21 – Perda de carga no evaporador em função do caudal mássico para diferentes valores da válvula de escape com o parâmetro h·A = 200 W/K e com o modelo “PreWHR”. ... 70

xv Figura 4.22 – Consumo específico de combustível e comparação com o modelo “PreWHR”, em função da velocidade de rotação para EV = 55% com diferentes valores do parâmetro h·A e “PreWHR”. ... 70

xvi

Tabela 2.1 – Parâmetros do evaporador utilizado em (Bei et al, 2015). ... 20 Tabela 2.2 – Características do MCI IVECO F1C. ... 22 Tabela 2.3 – Caudal mássico de gases de escape, temperatura após o catalisador e perda de carga, em função das condições de operação (velocidade de rotação e binário do motor) do MCI IVECO F1C, adaptado de (Di Battista et al, 2015)... 23

Tabela 3.1 – Características do coletor de escape do MCI. ... 39 Tabela 3.2 – Propriedades geométricas do evaporador em LES, (Lopes, 2013). ... 44 Tabela 3.3 - Parâmetro do sistema de escape introduzidos para implementação do sistema de recuperação de energia. ... 44

Tabela 4.1 – Perda de carga dos gases de escape em função da posição da válvula de escape e para diferentes valores do parâmetro h·A. ... 48

Tabela 4.2 – Binário do motor em função da perda de carga existente no evaporador, para diferentes valores do parâmetro h·A. N = 3000 rpm e carga máxima (WOT). ... 49

Tabela 4.3 - Consumo específico do motor em função da perda de carga existente no evaporador, para diferentes valores do parâmetro h·A. N = 3000 rpm e carga máxima (WOT). ... 50

Tabela 4.4 – Temperatura dos gases de escape à entrada do evaporador, em função da perda de carga existente no evaporador para diferentes valores do parâmetro h·A. N = 3000 rpm e carga máxima (WOT). ... 51

Tabela 4.5 – Temperatura dos gases de escape à saída do evaporador, em função da perda de carga existente no evaporador para diferentes valores do parâmetro h·A. N = 3000 rpm e carga máxima (WOT). ... 52

Tabela 4.6 – Potência térmica recuperada no evaporador, em função da perda de carga existente no evaporador para diferentes valores do parâmetro h·A. N = 3000 rpm e carga máxima (WOT). ... 53

xvii

xviii

Lista de siglas

– Relação Ar/Combustível [ ]

Cp – Calor específico em pressão constante [ ]

Cv – Calor específico em volume constante [ ]

– Eficiência de bombagem [%]

evb – Eficiência volumétrica quando Pe/Pi =1 [%]

– Eficiência volumétrica [%] – Rendimento adiabático [%] – Rendimento de combustão [%] – Rendimento indicado [%] – Rendimento inerente [%] – Rendimento mecânico [%]

– Rendimento relativo às propriedades dos fluídos [%] – Rendimento térmico [%]

– Rendimento total [%]

h·A – Coeficiente de transferência de calor multiplicado pela área [W/K] k – Relação de calor específico, Cp/Cv [ ]

– Caudal mássico de ar [kg/s] – Massa de combustível [kg]

– Caudal mássico dos gases de escape [kg/s] – Velocidade de rotação [rpm]

– Número de rotações por ciclo do MCI [ ] – Pressão de escape [mbar]

xix – Pressão de admissão [mbar]

– Potência térmica adiabática [W] – Potência térmica de combustão [W]

– Poder calorífico inferior do combustível [MJ/kg] r – Relação de compressão do motor [ ]

– Massa volúmica [kg/m3]

– Massa volúmica do ar [kg/m3]

, – Temperatura dos gases de escape à entrada do evaporador [K] , – Temperatura dos gases de escape à saida do evaporador [K]

– Volume [m3]

– Taxa de transferência de trabalho do ciclo teórico [W]

– Taxa de transferência de trabalho com as propriedades dos fluídos [W] – Taxa de transferência de trabalho inerente [W]

– Taxa de transferência de trabalho efetiva [W] – Taxa de transferência de trabalho indicado [W]

Abreviaturas

APMS – Antes do ponto morto superior

ATDC – After top dead center (Depois do ponto morto superior)

BSFC – Brake specific fuel consumption (Consumo específico de combustível) CO – Monóxido de carbono

EBP – Exhaust back pressure (Perda de carga dos gases de escape) EGR – Exhaust gas recirculation (Recirculação dos gases de escape) EV – Exhaust valve (Válvula de escape)

xx

IMEP – Indicated mean effective pressure (Pressão média efetiva indicada)

ISFC – Indicated specific fuel consumption (Consumo específico indicado de combustível) LES – Lotus Engine Software

MBT – Maximum brake torque (Binário Máximo ao freio) MCI – Motor de combustão interna

MCI-SI – Motor de combustão interna com ignição por faísca NOx – Óxidos de azoto

PMS – Ponto morto superior

RC – Rankine Cycle (Ciclo de Rankine) TB – Throttle body (Borboleta de admissão)

VTC – Vehicle test conditions (Condições de teste do veículo) WHR – Waste heat recovery (Recuperação de energia desperdiçada) WOT – Wide open throttle Carga máxima do motor

xxi

xxii

AGRADECIMENTOS V

RESUMO VII

ABSTRACT IX

LISTA DE FIGURAS XI

LISTA DE TABELAS XVI

NOMENCLATURA XVIII ÍNDICE XXII 1. INTRODUÇÃO 1 1.1. Contexto e motivação 1 1.2. Objetivos 2 1.3. Contribuição 3 1.4. Estrutura do projeto 3 2. REVISÃO BIBLIOGRÁFICA 5 2.1. Introdução 5 2.2. Fundamentos teóricos 6

2.3. Perda de carga gerada pelo sistema de escape 10

2.3.1. Efeito da perda de carga dos gases de escape no desempenho e consumo do MCI 11

2.4. Influência da implementação de sistemas recuperação de energia térmica no desempenho

xxiii

2.5. Temperatura dos gases de escape 28

2.5.1. Efeito da temperatura no desempenho do motor 31

3. MODELAÇÃO COMPUTACIONAL DO MCI EM LOTUS ENGINE

SIMULATION (LES) 35

3.1. Parâmetros/Componentes definidos em (Pereira, 2011) 35

3.2. Sistema de admissão 37

3.3. Sistema de escape 38

3.4. Modelo de atrito 40

3.5. Validação do modelo de referência 41

3.6. Modelação do sistema de recuperação de energia térmica 43

4. APRESENTAÇÃO E DISCUSSÃO DE RESULTADOS 47

4.1. Efeito da perda de carga no desempenho do MCI 47

4.2. Estudo do efeito da posição da borboleta de admissão no desempenho do MCI para

diferentes condições de carga. 54

4.3. Estudo do efeito da válvula de escape no desempenho do MCI 62

5. CONCLUSÕES 73

xxiv

1 O motor de combustão interna (MCI) surgiu em meados do século XIX, sendo que daí em diante tem vindo a ser desenvolvido por diversos inventores, construtores e equipas de investigação, tornando-se este cada vez mais eficiente, ou seja, com um melhor desempenho e menor consumo específico de combustível (BSFC - Brake Specific Fuel Consumption, na literatura Inglesa).

Foram inventados diversos ciclos de funcionamento do MCI, e mesmo com as mais recentes tecnologias, a eficiência global é inferior a 45 % (Horst et al, 2013).

O presente capítulo introduz o projeto desenvolvido, sendo apresentados o contexto e motivação na secção 1.1, os objetivos do projeto na secção 1.2, a contribuição deste projeto na secção 1.3 e a estrutura na secção 1.4.

A energia que os MCI aproveitam, do combustível, é cada vez maior, porém a emissão de gases poluentes é cada vez mais um problema ambiental mundial, devido à grande quantidade de veículos que circulam nas estradas.

Este é um problema que necessita de ser diminuído, pelo que é necessária uma análise detalhada, sendo que a utilização de MCI em veículos, acaba por ser ainda hoje uma das soluções de transporte mais económicas e dinâmicas, devido ao seu desempenho e densidade energética existente nos combustíveis fósseis atualmente utilizados na maioria dos veículos automóveis (Baubek et al, 2012).

Com o acréscimo da quantidade de veículos automóveis em circulação, e com o aumento exagerado das emissões de poluentes, surgiu legislação ambiental que impõe limites de emissões de poluentes nocivos (CO, HC, NOx e partículas) que podem afetar direta ou

2

tenham de, através de novas tecnologias, aumentar a eficiência do MCI e diminuir a emissão de poluentes.

Num MCI, cerca de 70-75 % da energia é perdida sob a forma de calor, a recuperação deste torna-se essencial no seu desenvolvimento. A Figura 1.1 apresenta um diagrama que demonstra de forma qualitativa o fim da energia que se encontra no combustível num MCI.

Figura 1.1 - Diagrama de Sankey de análise da utilização da energia contida no combustível, adaptado de (Santos e Barreiros, 2010).

Como se pode verificar na Figura 1.1, cerca de 70 % da energia fornecida pelo combustível é perdida sob a forma de calor nos gases de escape e no fluido de refrigeração, pelo que são duas fontes viáveis para se introduzir um sistema de recuperação de energia térmica, como por exemplo o ciclo de Rankine.

O objetivo principal do presente estudo consiste no desenvolvimento de uma simulação, realizada através de software de simulação de motores, que permita o estudo a influência da aplicação de um sistema de recuperação de energia térmica através de um ciclo de Rankine, no desempenho do veículo.

3 Para tal serão estudadas diversas condições de operação do veículo e do sistema de recuperação de energia, que influenciam o desempenho de um MCI. O objetivo será simplificar um modelo de simulação otimizado e validado com base em dados experimentais, e aplicar um método que permita simular um sistema de recuperação de energia térmica, no modelo computacional de simulação do MCI.

São analisadas diferentes condições de carga do motor, perda de carga no sistema de escape, temperatura dos gases de escape e coeficiente de transferência de calor.

A introdução de um sistema de recuperação de energia térmica dos gases de escape, de um MCI, implica a alteração do desempenho do mesmo.

O presente estudo permite uma melhor compreensão da influência do sistema de recuperação de energia no desempenho do MCI, permitindo identificar os principais parâmetros a otimizar de modo a minimizar a influência da introdução do sistema no desempenho do MCI.

O presente trabalho é constituído por cinco capítulos, sendo o presente a introdução.

No segundo capítulo é efetuada uma revisão bibliográfica na qual são introduzidos os fundamentos teóricos do funcionamento do MCI que levam a uma melhor compreensão dos efeitos que o sistema de recuperação de energia térmica dos gases de escape possa ter no desempenho do MCI.

No terceiro capítulo é feita a caraterização e modelação do MCI em estudo, para diferentes condições de operação.

4

No quarto capítulo são apresentados e discutidos os resultados obtidos nas diversas simulações computacionais realizadas.

No quinto e último capítulo são apresentadas as principais conclusões obtidas a partir da realização do presente trabalho, e introduzidas algumas sugestões de trabalho.

5 Neste capítulo são apresentados os fundamentos teóricos essenciais à análise do problema em estudo. É efetuada uma introdução aos sistemas de recuperação de energia dos gases de escape, com base em estudos antecedentes desenvolvidos por diversos autores, o que permite ter uma base de fundamentos teóricos, resultados computacionais e experimentais para o desenvolvimento do projeto.

Os fundamentos teóricos permitem entender a influência dos diferentes parâmetros de um motor de combustão interna (MCI), no seu desempenho, permitindo uma melhor compreensão do efeito da implementação de um sistema de recuperação de gases de escape no desempenho do MCI.

Com a implementação de sistemas de recuperação de energia dos gases de escape em veículos equipados com MCI, como é exemplo o ciclo de Rankine (RC – Rankine Cycle, na literatura Inglesa), ocorrem alterações no desempenho do MCI que serão analisadas neste projeto.

À partida a implementação do sistema terá dois efeitos significativos principais no desempenho do motor: i) aumento da perda de carga dos gases de escape; ii) diminuição das temperaturas dos gases de escape.

O efeito da perda de carga gerada pelo sistema de escape no desempenho do MCI é analisado na secção 2.3.

O efeito da redução de temperatura, é estudada na secção 2.5.1, permitindo assim entender o efeito da temperatura no desempenho do MCI.

6

Nesta secção são apresentados os rendimentos e parâmeros de desempenho de um MCI. É essencial compreender todos os pontos de influência de funcionamento de um MCI, pois serão estes que afetam diretamente fatores cruciais tal como o consumo específico e o binário.

O rendimento de combustão é dado por:

=

∗ (2.1)

O rendimento de combustão ( ) corresponde à relação entre o calor resultante do processo de combustão e a energia química contida no combustível, ou seja o poder calorífico. Um decréscimo do rendimento de combustão é o indício de uma combustão incompleta. A combustão incompleta deve-se ao fato da mistura ser rica, ou seja, o coeficiente de excesso de ar fica, λ < 1, entre outros fatores como a dissociação.

O rendimento adiabático é dado por:

= (2.2)

O rendimento adiabático ( ) corresponde à razão entre o calor fornecido ao gás no processo de combustão e o calor resultante do processo de combustão. Este rendimento quantifica as perdas de calor para as paredes da câmara de combustão e cilindro.

O rendimento térmico é dado por:

= (2.3)

O rendimento térmico ( ) corresponde à razão entre o trabalho teoricamente produzido e o calor fornecido ao gás no processo de combustão.

7

= (2.4)

O rendimento relativo às propriedades dos fluídos ( ) corrige as propriedades do fluido com a variação de temperatura, na qual no ciclo teórico, as propriedades são consideradas constantes sem variação de temperatura. Como um MCI admite uma mistura de ar e combustível e liberta gases queimados, tanto na mistura fresca como na mistura queimada, as propriedades variam com a temperatura, o que leva a que seja obtida uma menor quantidade de trabalho por parte do MCI.

O rendimento inerente é dado pela equação:

= (2.5)

A área do ciclo inerente é inferior à do ciclo teórico com cálculo das propriedades porque se está a passar de um ciclo teórico para um ciclo real, na qual a combustão é um processo que não decorre instantaneamente e ocorrem perdas de calor dos gases de escape.

O rendimento indicado é dado pela equação:

= ∗ ∗ ∗ ∗ (2.6)

O rendimento indicado é utilizado de modo a simplificar o cálculo dos diversos rendimentos do MCI, pelo que é frequentemente utilizado para o cálculo do rendimento total.

= ∗ ∗ (2.7)

Com estes rendimentos calculados torna-se possível obter alguns parâmetros, de desempenho do motor, tal como a eficiência de bombagem:

8

Como se pode verificar pela Eq. (2.8), a eficiência de bombagem, é dada pela relação entre trabalho realizado no ciclo indicado e o trabalho realizado no ciclo inerente.

O rendimento mecânico é dado pela equação:

= (2.9)

O rendimento mecânico relaciona o trabalho produzido no interior dos cilindros com o disponível no veio do motor, o que introduz as perdas por atrito existentes nos componentes móveis do motor, tais como, as chumaceiras da cambota, bielas, árvore de cames, molas de válvula, entre outros.

A eficiência volumétrica de um MCI é dada pela equação:

=

∗ ∗ (2.10)

A eficiência volumétrica é a relação entre a quantidade de ar que entra no motor e o volume varrido pelo cilindro em condições estáticas. A maioria dos rendimentos de um MCI, apresentados anteriormente, têm valores inferiores à unidade, porém, na eficiência volumétrica e de bombagem poderão ser superiores, pois é possível o motor admitir uma quantidade de ar superior ao volume varrido pelo cilindro no tempo de admissão, devido à inércia que os gases admitidos geram com a velocidade ganha ao longo do sistema de admissão do MCI. A eficiência volumétrica não está incluída no rendimento total do motor, embora, seja um parâmetro que condiciona o desempenho deste. Uma maior eficiência volumétrica implica uma maior quantidade de ar admitido por ciclo, pelo que, para manter a estequiometria da mistura, implica a injeção de mais combustível no cilindro sendo assim possível produzir mais trabalho no ciclo do MCI.

O rendimento total é dado por:

= ∗ ∗ ∗ ∗ ∗ ∗ (2.11)

=

9

=

∗ (2.13)

O rendimento total é dado pelo produto de todos os rendimentos anteriormente referidos na qual é dada a relação entre o trabalho produzido pelo motor e a energia química contida no combustível que nele é queimado.

A potência efetiva é dada pela equação:

= ∗ ∗ ∗ ∗ ∗ (2.14)

A potência efetiva corresponde à potência útil de um motor, pelo que, com o conhecimento do rendimento total do MCI e do caudal mássico de ar que é admitido, é possível calcular o trabalho produzido pelo motor.

O binário efetivo do MCI é dado por:

= ∗ ∗ ∗

2 ∗ ∗ ∗ (2.15)

Sendo que para aumentar o binário efetivo é necessário: - Aumentar o volume varrido do motor.

- Aumentar a eficiência do motor, ou seja, com e/ou mais elevados. - Aumentar a densidade do ar admitido ( ).

- Aumentar o quociente de . O consumo específico é dado por:

=

(2.16)

10

A perda de carga ou contrapressão, gerada pelo sistema de escape, é definida como o diferencial de pressão dos gases de escape, gerada pelos diferentes componentes que constituem o sistema de escape, pelo que, a complexidade deste sistema tem influência no desempenho do MCI.

Um sistema de escape de um veículo convencional é constituído por elementos silenciadores tais como a panela de escape e ressonadores e por elementos antipoluentes como por exemplo o catalisador, sistema de recirculação dos gases de escape (EGR - Exhaust Gas Recirculation, na literatura Inglesa) e filtro de partículas.

A Figura 2.1 apresenta um diagrama de um sistema de escape convencional presente num automóvel.

Figura 2.1 – Diagrama de sistema de escape convencional, adaptado de (RepairPal, 2017).

A aplicação destes componentes do sistema de escape afeta o desempenho e emissões do MCI. Partículas e outros produtos resultantes da combustão, aderem aos componentes do

11 sistema levando a uma obstrução na área efetiva de passagem do caudal de gases de escape, na qual se gera uma maior perda de carga ao longo do tempo de funcionamento do sistema, levando a uma redução do desempenho do MCI.

Quando a perda de carga dos gases de escape é excessiva, pode resultar em aumentos de temperatura, diminuição do binário do motor e até danos nos componentes do motor.

O autor (Hield, 2010) referiu que a perda de carga gerada pelo sistema de escape tem efeitos negativos no desempenho e consumo do MCI. Este autor, considera que 3,3 kPa de perda de carga acrescida no sistema de escape resulta numa perda de 1 % do binário máximo.

Segundo este autor, é possível ter um aumento da perda de carga dos gases de escape mais elevada no sistema de escape, desde que este seja comedido, permitindo assim introduzir diferentes componentes no sistema de escape do MCI sem influenciar expressivamente o desempenho do MCI.

O aumento da perda de carga gerada pelo sistema de escape requer um aumento de trabalho de bombagem, uma vez que aumenta a pressão no interior do cilindro durante o tempo de escape, levando assim a um aumento da quantidade de gases residuais no interior do cilindro. Simultaneamente, o caudal de combustível tem de aumentar para compensar o aumento das perdas por bombagem de modo a manter o desempenho, isto é, manter o binário constante. Como resultado, o consumo específico aumenta.

Considerando um MCI sobrealimentado, com o aumento de contrapressão no sistema de escape, as relações de pressão na turbina do turbocompressor diminuem, reduzindo o caudal mássico de ar através da turbina e consequentemente é pressurizada menor quantidade de ar no compressor.

12

O autor (Hield, 2010), verificou que a resposta do motor às ondas de pressão dinâmicas é altamente não linear e depende da velocidade de rotação do motor, da carga do motor, contrapressão média do sistema de escape e da amplitude e período das flutuações.

Além de mais, as ondas de pressão, causam maiores flutuações da temperatura no escape, o que faz com o que a temperatura máxima dos gases de escape possa atingir valores mais elevados. Estes efeitos levam a um desgaste maior e redução na fiabilidade dos componentes do MCI podendo levar a falhas mecânicas por parte dos componentes do sistema de escape.

A temperatura dos gases de escape aumenta de forma aproximadamente linear com o aumento de perda de carga dos gases de escape devido à maior potência necessária para ultrapassar o trabalho por bombagem adicional e caudal de ar reduzido (Hield, 2010).

A Figura 2.2 apresenta o diagrama Pressão-Volume (P-V), em que o eixo das ordenadas, pressão, está em escala logarítmica, sendo possível observar de forma qualitativa o efeito da perda de carga dos gases de escape.

Figura 2.2 - Diagrama P-V para diferentes contrapressões, adaptado de (Hield, 2010).

Na Figura 2.2 o processo 1-2 representa o tempo de compressão, o processo 2-3 representa o tempo de expansão, na qual a combustão é iniciada na região do ponto 2. Em conjunto os

13 processos 1-2 e 2-3 formam o ciclo de potência do MCI e finalmente, o processo 3-4 corresponde ao tempo de escape, na qual, os gases de escape são expelidos do cilindro. O processo 4-1 corresponde ao tempo de admissão em que a mistura de ar e combustível é admitida no cilindro. Estes dois processos, escape e admissão, formam o ciclo de bombagem do MCI, pois o pistão bombeia gases para fora e admite gases no interior do cilindro, respectivamente.

Existem vários efeitos que podem ser observados na Figura 2.2. É importante notar que na Figura 2.2 o sentido das setas indica um aumento de perda de carga no escape. O efeito mais evidente é o aumento da área do ciclo de bombagem com o aumento da perda de carga, devido ao maior trabalho efetuado pelo pistão ao bombear o gás, para o exterior do cilindro, durante o tempo de escape. Isto representa trabalho adicional que tem de ser efetuado pelo motor perante o aumento da perda de carga. No ponto 2 é possível observar que a pressão máxima no ciclo, é reduzida devido ao aumento da perda de carga dos gases de escape. O tempo de compressão (1-2), com o aumento da perda de carga, tem valores de pressão menores, devido ao trabalho adicional requerido pelo motor, e a pressão máxima reduz. A pressão ao longo do tempo de expansão, também diminui com o aumento da perda de carga.

Os autores (Bolt, et al, 1973) desenvolveram um estudo no qual relacionaram o efeito da perda de carga no escape com o desempenho e emissões de um MCI Ford de 1971 com um volume varrido de 5752 cm3 com sistema de alimentação a carburador e uma relação de compressão 8.9:1.

A Figura 2.3 apresenta a eficiência volumétrica de um MCI Ford para uma gama de velocidades de rotação de 1000 rpm a 3000 rpm em intervalos de 500 rpm, para pressões de admissão de 17 inHg (576 mbar), 21 inHg (711 mbar) e 26 inHg (880 mbar) de pressão absoluta. A perda de carga no escape varia entre os 14 inHg (474 mbar) até 45 inHg (1524 mbar).

A Figura 2.3 permite verificar que a eficiência volumétrica é influenciada pela perda de carga dos gases de escape. Com valores de pressão superiores, na admissão do MCI, o declive da eficiência volumétrica diminui, com o aumento da perda de carga, em todos os testes para diferentes velocidades de rotação do motor, tal como é verificado na Figura 2.3.

14

Figura 2.3 – Eficiência volumétrica do MCI Ford para diferentes pressões de admissão e velocidades de rotação, em função da perda de carga dos gases de escape, adaptado de (Bolt et al, 1973).

Na Figura 2.4 é apresentada a eficiência volumétrica experimental e teórica para as diferentes situações de pressão de admissão apresentadas na Figura 2.3, em função da relação de pressão de escape com pressão de admissão. É possível verificar a diferença do declive dos gráficos para as diferentes velocidades de rotação, na qual se denota um menor declive com a velocidade de rotação do motor mais elevada. Ocorre uma queda, em cerca de 5 %, de eficiência com um aumento de 0.5 na relação pressão de escape/pressão de admissão Pe/Pi. A Equação (3) referida na Figura 2.4 é uma relação linear teórica da

15

Figura 2.4 – Eficiência volumétrica experimental e teórica para diferentes situações da relação pressão de escape/pressão de admissão (Pe/Pi) e diferentes pressões de admissão, adaptado de (Bolt et al, 1973).

= ∗ − 1+ −

( − 1) (2.17)

Na qual:

ev = Eficiência volumétrica

evb = Eficiência volumétrica quando Pe/Pi =1

k = Relação de calor específico, Cp/Cv

r = Relação de compressão do motor

Os autores (Risse, 2012) e (Mazar, 2009) estudaram a influência da perda de carga gerada pelo sistema de escape em diferentes condições de carga de um motor. Os autores verificaram que, com um motor turbo comprimido, a uma velocidade de 130 km/h numa estrada plana, ocorria um incremento no consumo específico de 2 % por cada 100 mbar de perda de carga incrementada nos gases do sistema de escape, conseguindo com isto, ter uma relação sensivelmente correta do efeito da perda de carga dos gases de escape, porém este valor é dependente de muitos fatores, pelo que o seu propósito é apenas referencial. A redução da perda de carga dos gases de escape permite melhorar o desempenho do MCI. Isto porque uma perda de carga menor reduz a quantidade de gases residuais no interior do

16

cilindro, na qual permite um aumento da massa de ar admitida no tempo de admissão do ciclo seguinte, o que permite um aumento da eficiência volumétrica e redução do trabalho de bombagem.

Os autores (Saadawi et al, 2010) estudaram de forma teórica e experimental a influência da perda de carga nos gases de escape, no ciclo de potência, com um MCI de ignição por faísca monocilíndrico. A investigação permitiu concluir que a redução de perda de carga no escape, reduz consequentemente a massa de gás residual que fica retido no interior do cilindro e, com isto, a eficiência volumétrica aumenta com a redução de contrapressão. As Figura 2.5 e Figura 2.6 apresentam a redução do consumo de combustível devido à redução da perda de carga no escape, com a carga do motor controlada através do acelerador, para uma velocidade de rotação do MCI de 2000 rpm e 3000 rpm, respectivamente. O consumo de combustível diminui com a redução da perda de carga dos gases de escape, mesmo em carga máxima.

Também se verifica que com a diminuição da carga do motor, ocorre uma diminuição do consumo de combustível. Em todos os casos ocorre uma melhoria do consumo, que advém devido à redução contínua dos gases residuais que afetam o processo de combustão.

Figura 2.5 – Consumo específico indicado de um MCI em função da pressão média indicada a 2000 rpm, adaptado de (Rabia e Abd-El-Halim, 2010).

17

Figura 2.6 – Consumo específico indicado de um MCI em função da pressão média indicada a 3000 rpm, adaptado de (Rabia e Abd-El-Halim, 2010).

Como se pode verificar na Figura 2.5, no teste de perda de carga dos gases de escape (EBP - Exhaust back pressure, na literatura Inglesa) 0.4 bar, são obtidos consumos específicos mais baixos para todos os valores de pressão média indicada (IMEP – Indicated Mean Effective Pressure, na literatura Inglesa) do MCI, obtendo uma diminuição no consumo específico em cerca de 5 – 8 %, relativamente ao teste “EBP 1 bar” em situações de menor pressão média indicada. Em testes com pressões médias indicada mais elevadas, ocorre uma diminuição em cerca de 2 – 4 %, relativamente aos testes “EBP 0.4 bar” e “EBP 1 bar”.

A Figura 2.6 apresenta uma situação semelhante à apresentada na Figura 2.5 com a diferença na velocidade de rotação. Pode-se verificar, em situações de pressão média indicada, um diferencial entre a situação de menor contrapressão (0.4 bar) e máxima (1 bar) no consumo específico do MCI, aumentando de 4 – 6.4 % para 6 – 12 % sensivelmente. Verifica-se também que em situações de menor pressão média indicada, para um caso de maior perda de carga, o consumo específico aumenta significativamente. A maior redução no consumo específico foi de 6.4 % a 60 % da carga máxima quando o MCI se encontrava a 2000 rpm. A uma velocidade de rotação de 3000 rpm, a maior redução foi de 12 % com a carga a 43 % da carga máxima (Rabia e Abd-El-Halim, 2010).

18

A influência da implementação de sistemas de recuperação de energia térmica, dos gases de escape, no desempenho do MCI é ainda um aspeto pouco investigado, todavia, existem alguns trabalhos: (Bei et al, 2014); (Wang et al, 2013); (Di Battista et al, 2015) dedicados ao tema, que é também o objetivo principal do presente estudo.

De uma forma geral, a implementação de sistemas de recuperação de energia térmica, provoca um aumento de perda de carga no sistema de escape.

Num estudo realizado por um grupo de investigadores da Universidade de Beijing, Bei et al. (2014), foi modelado um MCI de 4 cilindros com um ciclo a 4 tempos com um binário máximo de 280 Nm e uma velocidade de rotação máxima de 3600 rpm, no software GT-Power.

O modelo do MCI, desenvolvido em GT-Power, foi validado com o motor experimental na qual foram obtidos erros inferiores a 5 %.

No estudo a influência da perda de carga dos gases de escape foi um dos parâmetros estudados, para tal foram simuladas 14 condições de operação a diferentes velocidades de rotação e a carga máxima (WOT – Wide Open Throttle, na literatura Inglesa).

A Figura 2.7 apresenta o incremento de perda de carga dos gases de escape em função da velocidade de rotação do motor.

19

Figura 2.7 – Incremento de perda de carga dos gases de escape em função da velocidade de rotação do motor, adaptado de (Bei et al, 2015).

Como se pode verificar pela Figura 2.7 a perda de carga aumenta com a velocidade de rotação do MCI, sendo assim o aumento de perda de carga máxima atingida do estudo em análise, a sensivelmente 3500 rpm, tendo um valor de 222 Pa (ou seja 2,22 mbar) de valor máximo, o que, comparativamente com outros estudos analisados se traduz em valores relativamente baixos.

O sistema de recuperação de energia térmica dos gases de escape implementado, pelos autores (Bei et al, 2015) consiste de um ciclo de Rankine, pela qual foi utilizado um evaporador baseado no modelo apresentado na Figura 2.8.

20

O evaporador é de tubos alhetas com escoamento cruzado, sendo as características deste apresentadas na Tabela 2.1.

Tabela 2.1 – Parâmetros do evaporador utilizado em (Bei et al, 2015).

Propriedade Parâmetro Unidade

Número colunas de tubos 5 -

Número de tubos por coluna 4 ou 5 -

Número total de tubos 23 -

Espessura das alhetas 1,5 mm

Altura das alhetas 27 mm

Diâmetro externo dos tubos 27 mm Diâmetro interno dos tubos 20 mm Dimensões dos tubos 47 x 56 mm Alinhamento dos tubos Empilhados -

Como o sistema de recuperação com ciclo de Rankine apresenta uma perda de carga baixa, a influência desta implementação no desempenho do MCI, tanto em binário como consumo específico vai ser igualmente baixo.

A Figura 2.9 apresenta a perda de binário, causada pelo sistema de recuperação de energia, em função da velocidade de rotação.

21 Como se pode verificar na Figura 2.9, a redução de binário com a implementação do sistema de recuperação de energia é inferior a 0,3 Nm, para todos os pontos de operação, o que se traduz num efeito praticamente desprezível.

Esta perda de binário é consequência do incremento da perda de carga gerada nos gases de escape introduzida pelo sistema de recuperação de energia.

Uma conclusão do estudo foi de que com a implementação do sistema de recuperação de energia térmica, o consumo específico teve um aumento que não chegou a 1 % no seu valor máximo (Bei et al, 2015).

Num estudo efetuado pelos autores (Wang et al, 2013), foi verificada a influência da introdução de um sistema de recuperação de energia dos gases de escape. A presença do evaporador no sistema de escape, faz com que a perda de carga dos gases de escape, seja alterada variando consequentemente o consumo específico e binário, tal como se pode verificar na Figura 2.10.

Figura 2.10 – Influência do evaporador na contrapressão dos gases de escape e consumo específico do MCI, em função do binário, adaptado de (Wang et al, 2013).

Como se pode verificar na Figura 2.10 o aumento de perda de carga devido à introdução do evaporador no sistema de escape leva a um aumento do consumo específico diminuto, particularmente quando o binário do MCI se encontra em valores mais baixos. O aumento

22

máximo de consumo específico, comparativamente ao MCI sem incorporação do sistema de recuperação de energia consegue atingir até 4-7 % quando o binário do MCI se encontra entre 30-40 Nm, sendo estes valores relevantes para o desempenho do MCI, ao contrário do estudo efetuado por (Bei et al, 2014).

Num estudo efetuado por (Battista et al, 2015), foi estudado um MCI IVECO F1C com as características apresentadas na Tabela 2.2.

Tabela 2.2 – Características do MCI IVECO F1C.

Ciclo Diesel Volume varrido 2998 cm3 Curso 104 mm Diâmetro 95,8 mm Comprimento da Biela 255 mm Relação de compressão 19:1 Número de válvulas 16

Número de cilindros 4, em linha Potência máxima 130 kW @ 3250 rpm

Binário Máximo 400 Nm @ 2000 rpm

Neste estudo, foi aplicado um sistema de recuperação de energia térmica através de um sistema orgânico de Rankine com um evaporador situado após o catalisador, tal como se pode verificar na Figura 2.11.

Figura 2.11 – Representação esquemática do sistema de recuperação de energia no MCI IVECO F1C, (Di Battista et al, 2015).

23 A Tabela 2.3 apresenta a variação da perda de carga devido ao sistema de recuperação térmica no sistema de escape, nos pontos de operação considerados.

Os resultados apresentados na Tabela 2.3 foram obtidos com uma carga no motor de 50 %, na qual os primeiros testes foram efetuados em condições do motor original, seguidos de testes com o sistema de recuperação de energia térmica incorporado no sistema de escape após o catalisador.

Tabela 2.3 – Caudal mássico de gases de escape, temperatura após o catalisador e perda de carga, em função das condições de operação (velocidade de rotação e binário do motor) do MCI IVECO F1C,

adaptado de (Di Battista et al, 2015).

Rotação do motor [rpm] Binário do motor [Nm] Caudal mássico de gases de escape [kg/h] Temperaturas dos gases de escape, após

catalisador [ºC] Perda de carga no escape após catalisador [mbar] 835 112 76,3 243,1 12 1000 127 91,7 275,6 25 1250 187 133,3 336,5 37 1500 191 166,8 341,7 52 1800 198 239,8 337,1 90 2000 202 275,1 340,3 107 2250 199 310,1 360,1 125 2500 202 336,6 371,8 168 2750 200 369,8 373,7 188 3000 198 384,7 415,7 209 3250 186 417,5 439,9 235 3500 173 455,5 460,7 279 3750 153 512,7 430,8 335

A Figura 2.12 apresenta a variação de perda de carga em função do caudal mássico de gases de escape com o sistema de recuperação de energia térmica, instalado no sistema de escape.

24

Figura 2.12 – Valores experimentais de contrapressão em função do caudal mássico de gases de escape, adaptado de (Battista et al, 2015).

Como se pode verificar na Figura 2.12 a variação de perda de carga no evaporador de recuperação de energia térmica, tem um aumento quadrático com o aumento do caudal mássico de gases de escape. Como o caudal mássico de gases aumenta em função da velocidade de rotação do motor, os elevados níveis de perda de carga existentes no sistema de escape, que ocorrem para velocidades de rotação mais elevadas, podem levar a uma diminuição de desempenho do MCI.

Com a introdução do sistema de recuperação de energia térmica, ocorrem alterações na perda de carga e temperatura dos gases de escape que levam à alteração de parâmetros de desempenho no motor, tal como, binário e consumo específico.

A Figura 2.13 apresenta o consumo específico do MCI, em função da velocidade de rotação, sem evaporador e o aumento do consumo específico com evaporador.

25

Figura 2.13 – Aumento de consumo específico com e sem evaporador, em função da velocidade de rotação, adaptado de (Di Battista et al, 2015).

Na Figura 2.13, como mencionado anteriormente, em velocidades de rotação do motor mais elevadas, a perda de carga aumenta quadraticamente, o que se traduz no aumento do consumo específico do MCI. O aumento do consumo específico atinge valores de 0.5 a 15 g/kWh consoante a velocidade de rotação do motor. Verifica-se também na Figura 2.13 o aumento do consumo específico a incrementar de forma quadrática com velocidades de rotação superiores, 3000 rpm até 4000 rpm.

A Figura 2.14 apresenta a pressão no coletor de escape, em função da rotação, sem e com a introdução do sistema de recuperação de energia no sistema de escape do motor.

A Figura 2.14 permite observar que com o sistema de recuperação de energia térmica implementado, a pressão no coletor de escape é em todas as condições de operação testadas, superior, o que se traduz numa redução de desempenho do motor, pois existe uma maior pressão no sistema de escape durante o tempo de escape, o que se traduz numa menor exaustão dos gases resultantes da combustão, ou seja aumenta a quantidade de gases residuais no interior do cilindro, resultando assim uma menor quantidade de mistura ar-combustível admitida (Di Battista et al, 2015).

26

Figura 2.14 – Comparação da pressão no coletor de escape, em função da rotação, adaptado de (Battista et al, 2015).

A Figura 2.15 sumariza os valores obtidos experimentalmente para uma situação na qual, o caudal mássico do fluido, R236fa no ciclo de Rankine, é de 131,2 g/s.

Figura 2.15 – Valores obtidos experimentalmente com fluido R236fa com um caudal mássico 131.2 g/s, (Di Battista et al, 2015).

Como se pode verificar na Figura 2.15, com o aumento do caudal mássico dos gases de escape, a potência térmica convertida aumenta, não só devido ao aumento deste mas também devido à maior temperatura dos gases de escape à entrada do evaporador.

27 A perda de carga dos gases de escape situa-se, sensivelmente entre 0.25 bar e 0.38 bar, valor relativamente elevado quando comparado com o estudo realizado pelos autores (Bei et al, 2015).

A recuperação da energia térmica dos gases de escape de um MCI tem um potencial interessante relativamente a outras tecnologias. Quando um sistema de ciclo de Rankine é considerado, é necessário avaliar quatro aspetos principais de modo a garantir um benefício da implementação do sistema de recuperação de energia i) o efeito da contrapressão produzido no motor pelo sistema; ii) o aumento de peso no veículo devido a todos os componentes necessários para o seu devido funcionamento; iii) a potência recuperada pela unidade; iv) a potência adicional necessária para descarregar a energia extraída no condensador (Di Battista et al, 2015).

O uso final da potência mecânica recuperada pode ser efetuado de uma forma elétrica ou mecânica o que se torna num requerimento adicional.

Com referência ao MCI Diesel IVECO F1C 3.0 L equipado com turbocompressor na qual foi testado num banco de motores, o documento discutiu os seguintes pontos: a) O efeito da contrapressão causada por um sistema de recuperação de energia térmica, a presença de um turbocompressor de geometria variável torna os efeitos num resultado não linear.

b) O efeito do acréscimo de peso devido à unidade do sistema de ciclo de Rankine. c) A recuperação efetuada por uma unidade de potência.

O motor estava instrumentado de modo a ser monitorizado o seu comportamento com a contrapressão, principalmente para com o sistema de sobrealimentação e o controlo da geometria variável. As principais conclusões obtidas pelos autores (Di Battista et al, 2015) são:

A perda de carga tem um papel crucial e pode representar a maior interferência do sistema de recuperação térmica no motor. A contrapressão ao ser limitada até cerca 175 mbar para um caudal mássico de 500 kg/h leva a que os efeitos no consumo específico sejam negligenciáveis, inferior a 1 % no pior dos casos, devido também ao sistema de geometria variável do turbocompressor.

Quando o permutador é de placas como o utilizado no estudo a contrapressão de 350 mbar com um caudal mássico de gases de escape a 500 kg/h, a pressão de sobrealimentação pode

28

subir até 100 mbar, valor que é dependente da rotação do motor, sendo necessário pelo motor de forma a manter o valor de binário.

O sistema de recuperação de energia térmica que utiliza um permutador de fluxo cruzado, mesmo otimizado gera aumentos inaceitáveis do consumo específico do motor, 2 - 5 % sendo que os valores mais elevados são correspondentes a caudais mássicos de gases de escape mais elevados.

Com permutadores de calor de carcaça e tubos finos o aumento de consumo específico consegue-se manter abaixo de 1 % em todas as velocidades de rotação do motor, pelo que poderão ser utilizados em MCI sem afetar significativamente o seu desempenho.

As Figura 2.16 e Figura 2.17 apresentam a temperatura do sistema de escape ao longo dos vários componentes existentes, para MCI de ciclo Otto e MCI de ciclo Diesel BMW, respetivamente.

Figura 2.16 – Temperatura de escape ao longo do sistema de escape de um motor de ciclo Otto, adaptado de (LaGrandeur, 2005).

29

Figura 2.17 – Temperatura de escape ao longo do sistema de escape de um motor de ciclo Diesel, adaptado de (LaGrandeur, 2005).

Como se pode verificar pelas Figura 2.16 e Figura 2.17 a temperatura dos gases de escape de um MCI Diesel é, tanto em carga máxima, como carga a 50 %, menor desde o início do sistema de escape até ao fim, isto deve-se ao facto de uma menor fração de calor que é rejeitada para o escape no MCI Diesel comparativamente ao MCI a gasolina (22 – 35 % comparado a 34 – 45 %) enquanto uma fração mais elevada de calor é rejeitada pelo líquido de refrigeração no MCI Diesel comparado com um MCI a gasolina (16 – 35 % comparado a 17 – 26 %) (Heywood, 1988).

Com temperaturas mais baixas e menor potência térmica disponível no sistema de escape e mais potência térmica disponível no sistema de refrigeração para veículos equipados com MCI Diesel, a recuperação de energia térmica através de um gerador termoelétrico, destes motores, seria mais focado em aproveitar zonas de temperaturas de maior temperatura e recuperar calor de mais componentes do que só o sistema de escape ou seja, como por exemplo, aproveitar também o sistema de refrigeração (Heywood, 1988).

A Figura 2.18 apresenta a temperatura dos gases de escape antes (P2) e após (P1) do catalisador num MCI de ciclo Otto.

30

Figura 2.18 – Temperatura dos gases de escape, num MCI de ciclo Otto antes e após o catalisador, em função da carga do motor, adaptado de (LaGrandeur, 2005).

Como se pode verificar na Figura 2.18, em regimes de rotação do motor mais elevados, a carga do motor tem uma menor influência na temperatura dos gases de escape. Pode-se também verificar que as temperaturas após catalisador (P1) são ligeiramente mais elevadas para a maioria dos valores de velocidade de rotação e carga do motor.

A Figura 2.19 apresenta um gráfico de linhas isotérmicas dos gases de escape, em função da velocidade de rotação e do binário produzido por um MCI CA4GA1 com ciclo Otto e 4 cilindros.

As temperaturas apresentadas na Figura 2.19 foram medidas à saída do catalisador de 3 vias do MCI que é seguido de um sistema de recuperação de energia térmica, na qual contém um evaporador no sistema de escape.

É possível verificar que a temperatura dos gases de escape é altamente dependente do binário (carga do motor), pois mesmo com uma velocidade de rotação de 1500 rpm, são atingidas temperaturas dos gases de escape de 700 ºC.

31

Figura 2.19 – Temperatura dos gases de escape em função do binário e velocidade de rotação do motor (Wang et al, 2013).

O veículo opera normalmente entre as 2000 – 4000 rpm. O teste demonstra que quando o MCI se encontra numa situação de binário entre 40 – 80 Nm, as temperaturas de gases de escape correspondentes situam-se entre 500 ºC – 700 ºC, estas temperaturas aumentam até 850 ºC em situação de carga e velocidade de rotação máxima.

A temperatura dos gases de escape é afetada por diferentes parâmetros de funcionamento do MCI como é verificado na secção 2.5, porém a variação desta pode ter diferentes efeitos perante o desempenho do MCI.

A Figura 2.20 apresenta a temperatura dos gases de escape e a pressão máxima no interior do cilindro, em função do avanço de ignição do MCI.

32

Figura 2.20 – Temperatura dos gases de escape e pressão máxima no interior do cilindro, em função do avanço de ignição do MCI, adaptado de (Tribbet et al, 2002).

Como se pode verificar na Figura 2.20, a pressão máxima no interior do cilindro aumenta com o avanço de ignição.

Na Figura 2.20 é visível a redução da temperatura dos gases de escape com o aumento do avanço de ignição. Isto é um ponto interessante quando se relaciona com a pressão média efetiva, que representa o trabalho produzido. A temperatura dos gases de escape representa a entalpia, pois, para gases ideais, a entalpia é uma função exclusiva da temperatura. A energia libertada pela combustão tem de entrar em trabalho de expansão senão será convertida como temperatura, entalpia, dos gases de escape. Como se verifica um aumento da pressão média efetiva nas gamas estudadas, a temperatura dos gases de escape, ou seja entalpia, devem diminuir segundo a lei de conservação de energia (Tribbet et al, 2002). A Figura 2.21 apresenta a temperatura dos gases de escape e a pressão máxima no interior do cilindro, em função da relação de compressão do MCI.

33

Figura 2.21 – Temperatura dos gases de escape e pressão máxima no interior do cilindro, em função da relação de compressão do MCI, adaptado de (Tribbet et al, 2002).

O efeito da relação de compressão do MCI, tem uma relação significativa com a temperatura dos gases de escape e pressão máxima no cilindro. A quantidade de energia libertada pelo combustível é constante e pode contribuir para trabalho efetivo no motor ou para aumentar a entalpia, ou seja, temperatura dos gases de escape, tal como se verifica na Figura 2.21. Com um aumento da relação de compressão em 80 %, o que se traduz na alteração de uma relação 5:1 para 9:1, a pressão máxima no interior do cilindro aumenta cerca de 100 % e a temperatura dos gases de escape reduz cerca de 6 – 8 % como se pode verificar pela Figura 2.21.

Com uma pressão máxima no interior do cilindro mais elevada, se não ocorrerem alterações nos parâmetros de funcionamento do MCI, a pressão média efetiva é obrigatoriamente mais elevada, pelo que se pode concluir que a relação de compressão aumenta a pressão média efetiva do MCI, tal como se pode verificar na Figura 2.22 (Tribbet et al, 2002).

34

Figura 2.22 – Eficiência térmica e pressão média efetiva em função da relação de compressão, adaptado de (Tribbet et al, 2002).

Se maiores quantidades de energia são convertidas em trabalho, a entalpia dos gases de escape, e consequentemente a sua temperatura, têm que diminuir pela lei de conservação de energia. A eficiência térmica do MCI aumenta com a relação de compressão pois ocorre um melhor aproveitamento dos fluídos no interior do cilindro durante o processo de combustão, tal como se pode comprovar na Figura 2.22 na qual a eficiência térmica do MCI aumenta de 25 % para 33 % sensivelmente com o aumento da relação de compressão de 5:1 para 9:1 (Tribbet et al, 2002).

É interessante de denotar que a pressão máxima no cilindro ocorre em relações de compressão mais elevadas do que a pressão média efetiva. A relação superfície-volume é superior com relações de compressão maiores. A energia dissipada em forma de calor é mais elevada pelo que é especulada que a pressão máxima tenha uma duração menor, resultando assim numa pressão média efetiva menor.

35 As simulações tiveram como ponto de partida um modelo computacional do MCI em LES implementado em (Pereira, 2011), o modelo foi simplificado para as simulações serem mais rápidas e com maior convergência de resultados.

Porém, os valores de desempenho do MCI têm de se manter fiéis ao modelo original pelo que foram alterados alguns parâmetros tal como os apresentados de seguida.

Na presente secção é feita uma breve descrição dos parâmetros e componentes que se mantiveram tal como em (Pereira, 2011), a descrição mais detalhada dos parâmetros podem ser consultados em (Pereira, 2011).

Condições de teste – definição das velocidades de rotação e das condições de simulação, de acordo com as condições de teste do veículo (VTC) previamente definidos. Todos os testes realizados correspondem a condições de operação estequiométrica (λ = 1), sendo a pressão e temperatura de admissão definidas pela norma DIN 70020.

Combustível e sistema de combustível – para a realização das simulações em LES, o combustível escolhido foi gasolina, com as propriedades físicas e químicas definidas por defeito no LES. O sistema de combustível selecionado foi injeção indireta multiponto.

36

Portas de admissão e escape – a caracterização das portas de admissão e escape é feita através do recurso aos coeficientes de descarga em função da relação curso/diâmetro da garganta da válvula, valores medidos em banco de fluxo.

Cilindros – o motor é constituído por um bloco de 4 cilindros em linha com um volume varrido unitário de 498,5 cm3sendo o volume varrido total de 1994 cm3 com uma sequência

de ignição 1-3-4-2.

Máxima libertação de calor e duração da combustão – a máxima libertação de calor ocorre a 10º após o ponto morto superior (ATDC), valor na qual corresponde à obtenção do binário máximo (MBT), que ocorre devido ao avanço de ignição (Heywood, 1988). A duração da combustão é definida em graus de cambota, na qual correspondem à queima de 10 % a 90 % da fração mássica de mistura.

Combustão e modelo de combustão – para simulação dos VTC foi considerado um rendimento de combustão de 97 % (Pereira, 2011). O modelo de combustão é definido através de uma função Single Wiebe e o perfil de calor na combustão utiliza os coeficientes predefinidos no LES, tal como foi definido em (Pereira, 2011).

Modelo de transferência de calor – O modelo de transferência de calor utilizado foi Annand com ajuste dos coeficientes (Pereira, 2011). Para a definição correta destes coeficientes foram introduzidos valores relativos à área das paredes do cilindro, temperatura das paredes e coeficientes de transferência de calor entre o gás e as superfícies dos cilindros e câmara de combustão do MCI em análise.

As secções seguintes apresentam uma descrição detalhada dos parâmetros/componentes que foram modelados para criar um modelo de referência equivalente ao implementado em (Pereira, 2011), tornando-se assim um modelo simplificado o que leva a uma maior convergência de resultados permitindo ainda assim, estudar a influência dos parâmetros/componentes em análise no desempenho do MCI.

37 O sistema de admissão modelado em (Pereira, 2011) é constituído por várias condutas e elementos de modo a recriar o comportamento do sistema de admissão no motor do veículo em análise. Por questões de convergência de resultados e capacidade de cálculo, são efetuadas algumas simplificações relativamente à modelação do MCI original criado por (Pereira, 2011), (LES_1234_1f-v5).

Tubo secundário – o tubo secundário tem como função ligar a câmara de plenum ao ar da atmosfera. É definido no LES por elementos “Pipe” através de uma conduta com o comprimento de 360 mm e diâmetro interno de 77 mm. Foram executadas aproximações uma vez que o tubo secundário real possui diversas variações de secção e uma curvatura de 45º (Pereira, 2011).

Câmara de plenum – a câmara de plenum é representada através do elemento “Plenum” onde são introduzidos o volume total da câmara e a área da superfície interna da mesma. Através de medições experimentais e cálculos efetuados por (Pereira, 2011) foram determinados estes dois parâmetros e introduzidos no menu conforme apresentado na Figura 3.1. Nos parâmetros temperatura da superfície e coeficiente de transferência de calor foram mantidos os valores por defeito no LES.