A carapaça cerâmica e seu impacto em Investment Casting

João Paulo Monteiro Correia da Silva

DISSERTAÇÃO DE MESTRADO APRESENTADA À FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO

Orientador FEUP: Prof. Luís Filipe Malheiros

Porto, setembro de 2017

M

2017III

CANDIDATO João Paulo Monteiro Correia da Silva Código 201200748TÍTULO A CARAPAÇA CERÂMICA E SEU IMPACTO EM INVESTMENT CASTING

DATA 22 DE SETEMBRO DE 2017

LOCAL Faculdade de Engenharia da Universidade do Porto - Sala F106 - 17:15h

JÚRI Presidente Professora Doutora Maria Ascensão Ferreira Silva Lopes DEMM/FEUP Arguente Professor Doutor Rui Jorge de Lemos Neto DEMec/FEUP Orientador Professor Doutor Luís Filipe Malheiros F. Ferreira DEMM/FEUP

V

Resumo

O processo de fundição com modelo de cera perdida em carapaça cerâmica (Investment Casting) compreende o vazamento de metal em carapaças cerâmicas obtidas a partir da imersão de um cacho (em cera) em partículas de refratário finas que se encontram em suspensão (barbotinas cerâmicas), seguida de pulverização com partículas de materiais cerâmicos e, finalmente, a sua sinterização. Designa-se por processo de cera perdida devido à descerificação do cacho após a produção da carapaça cerâmica, de forma a se obterem as cavidades moldantes.

O presente estudo remete para a produção da carapaça cerâmica que permita uma melhor resposta aos requisitos inerentes ao processo, nomeadamente uma resistência mecânica que permita suportar a pressão metalostática exercida pelo banho metálico, uma refratariedade adequada à liga vazada, um elevado grau de acabamento superficial e um rigor dimensional dos fundidos.

O objetivo do trabalho desenvolvido versou o estudo do efeito da sequência de fabricação da carapaça e da viscosidade das barbotinas utilizadas na qualidade dos fundidos. Para tal, foram testadas diferentes sequências de imersão, diferentes viscosidades de barbotina e número de camadas.

A viscosidade da barbotina tem uma grande influência sobre a quantidade de barbotina depositada sobre o cacho, podendo ser causador de defeitos caso não haja uma correta secagem entre a deposição das várias camadas.

Foi possível concluir que a descerificação do cacho e a sinterização da carapaça cerâmica são os principais potenciadores do aparecimento de defeitos nas carapaças, pelo que se impõe um controlo rigoroso dos respetivos ciclos térmicos; para além disso, verificou-se que o uso de parafina nos gitos, e de respiros nas carapaças permite mitigar o aparecimento desses defeitos.

A resistência mecânica e a permeabilidade da carapaça cerâmica dependem sobretudo da sua espessura.

Palavras-chave

Investment Casting; Modelos de Cera; Carapaça Cerâmica; Barbotina; Descerificação.

VII

Abstract

Investment Casting, a lost wax casting process, involves immersing a cluster of wax into fine refractory particles that are in suspension (ceramic slurry). It is called lost wax due to the dewaxing to which the cluster is submitted after the construction of the ceramic shell, in order to obtain the cavities that will be filled by the metal.

The present study refers to the production of the most adequate ceramic shell in order to provide a better response to the inherent situations of the foundry, namely its mechanical resistance against the metalostatic pressure exerted by the metal bath, its refractoriness with the metallic alloy, the finishing surface and the dimensional accuracy of the castings. The objective was to study the effect of the shell fabrication sequence and slurry viscosity on the cast quality. For this, different immersion sequences, different slurry viscosity values and number of refractories layers were tested. The viscosity values influence the amount of slurry deposited on the cluster, and can cause defects if there isn’t a correct drying between layers.

It was concluded that the process of dewaxing and sintering of the cluster is the main cause of defects on the shells; it’s necessary the use of paraffin in sprues, the use of shells’ vents and also a control of the thermal cycle in this process, in order to mitigate these defects.

Mechanical strength and permeability depend only on the thickness of the ceramic shell.

Keywords

IX

Agradecimentos

À minha família e amigos pelo apoio incondicional desde o início do meu percurso académico.

A toda a comunidade docente do MIEMM que me acompanharam e instruíram ao longo de todo o percurso académico sempre com o máximo rigor, em especial ao Prof. Luís Filipe Malheiros pela paciência e disponibilidade na orientação da presente dissertação.

A toda a equipa FERESPE por me terem acolhido e se encontrarem disponíveis para ajudar desde o início de estágio. Em especial ao Eng. Pedro Lacerda por orientar esta dissertação, sendo fundamental para a minha adaptação à empresa. Ao Eng. Joaquim Santos pelos conselhos dados sobre metodologia de trabalho e ao Eng. Bártolo Paiva por ter partilhado os seus conhecimentos sobre este processo.

XI

Índice

Resumo ... V Palavras-chave ... V Abstract ... VII Keywords ... VII Agradecimentos ... IX Índice de figuras ... XIII Lista de tabelas ... XV Abreviaturas e Símbolos ... XVI1. Introdução ... 1

1.1. A empresa ... 2

1.2. Descrição do processo produtivo Investment Casting ... 2

1.2.1. O modelo de cera perdida e seus constituintes ... 5

1.2.2. Fabrico dos modelos ... 9

1.2.3. Limpeza e ativação das superfícies do cacho ... 10

1.2.4. Fabrico da carapaça cerâmica ... 11

1.2.5. Descerificação ... 16

1.2.5.1 Recuperação da cera ... 19

1.2.6. Sinterização das carapaças cerâmicas ... 20

1.2.7. Vazamento ... 21

1.2.8. Operações finais ... 21

1.2.9. Classificação de defeitos em Investment Casting ... 22

2. Método experimental para o fabrico das carapaças cerâmicas ... 25

2.1. Introdução ... 25

2.2. Produção dos cachos em cera ... 26

XII

2.3.1. Parâmetros analisados e ensaios realizados ... 30

2.4. Descerificação e sinterização das carapaças ... 33

2.5. Ensaios laboratoriais das carapaças ... 34

2.6. Inspeção das carapaças ... 37

2.7. Preparação para vazamento ... 37

2.8. Controlo dos fundidos ... 39

3. Apresentação e discussão dos resultados ... 41

3.1. Ensaio de molhabilidade ... 41 3.2. Ensaio nº 1 ... 42 3.3. Ensaio nº 2 ... 47 3.4. Ensaio nº 3 ... 50 3.5. Ensaio nº 4 ... 52 3.6. Ensaio nº 5 ... 54

3.7. Análise comparativa dos resultados ... 56

4. Conclusões ... 61

5. Proposta de trabalhos futuros ... 63

6. Referências bibliográficas ... 65

Anexo I ... 67

XIII

Índice de figuras

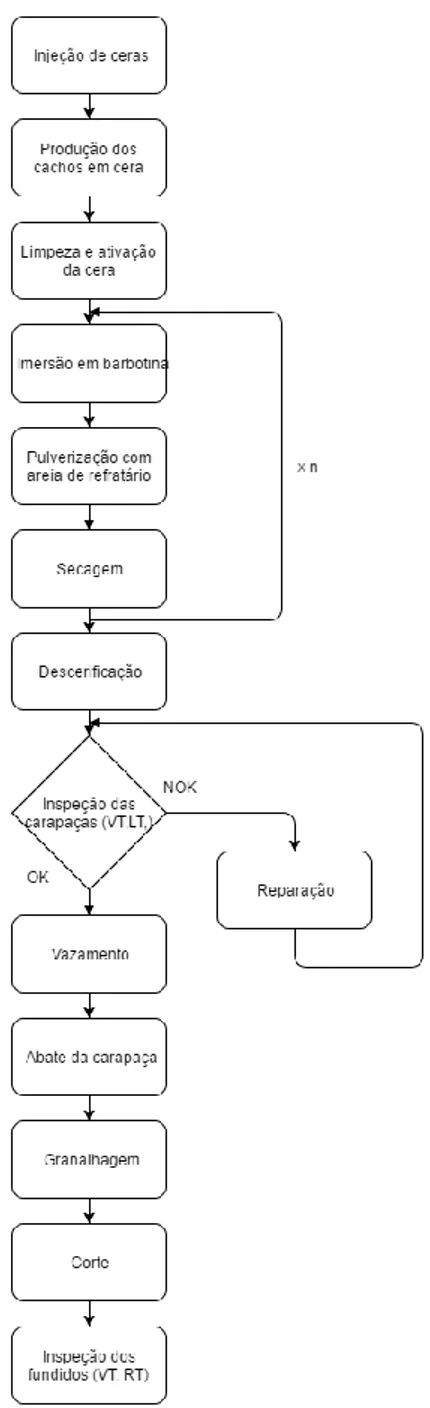

Fig. 1: Esquema representativo das diferentes etapas do processo de fundição com

modelo de cera perdida em carapaça cerâmica. [6]. ... 4

Fig. 2: Variação da espessura da carapaça cerâmica vs. número de camadas de refratário [1]. ... 12

Fig. 3: Representação esquemática do método de descerificação RSPD. [14] ... 18

Fig. 4: Exemplo de uma peça em cera utilizada para o presente estudo. ... 25

Fig. 5: Fluxograma do processo produtivo (VT =Visual Testing; LT = Leaking Testing; RT = Radioscopic Testing... 26

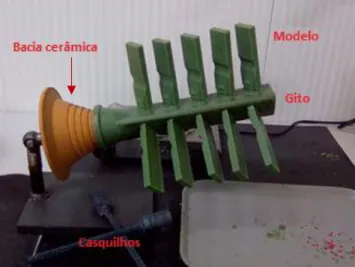

Fig. 6: Cacho de modelos em cera, com geometria específica da FERESPE ... 27

Fig. 7: Ativação do cacho de cera numa solução decapante ... 29

Fig. 8: Carapaças à saída do forno onde se realizou a descerificação e sinterização. ... 34

Fig. 9: Provete para ensaio de molhabilidade ... 34

Fig. 10: Provete para ensaio de resistência à flexão ... 35

Fig. 11: Equipamento utilizado para o ensaio de resistência à flexão. ... 35

Fig. 12: Montagem utilizada para a avaliação da permeabilidade relativa das carapaças cerâmicas ... 36

Fig. 13: a) Imagem de carapaça cerâmica que apresenta uma fissura na sua superfície, e b) Imagem da mesma carapaça cerâmica após reparação da fissura. 37 Fig. 14: Carapaças cerâmicas após pré-aquecimento no forno... 38

Fig. 15: Carapaças cerâmicas imediatamente após o vazamento ... 39

Fig. 16: Controlo por raios-X: a) Operador durante a inspeção; b) Fotografia do equipamento. ... 40

Fig. 17: Imagem dos provetes após o ensaio de molhabilidade em que foi variado o tempo de decapagem: a) 60 segundos; b) 10 segundos. ... 41

Fig. 18: Imagem do provete após o ensaio de molhabilidade para um tempo de decapagem de 30 s. ... 42

Fig. 19: Expansão linear dos diferentes constituintes utilizados no fabrico da carapaça cerâmica em função da temperatura [18]. ... 44

Fig. 20: Imagens de defeito superficial buckling no fundido ... 45

XIV

Fig. 22: Imagem de defeito superficial provocado por inclusão cerâmica proveniente da carapaça ... 46 Fig. 23: Imagens obtidas nos ensaios de radioscopia de: a) peça, proveniente do cacho A, sem rechupe, e b) peça, proveniente do cacho B, com rechupe ... 47 Fig. 24: Imagem de defeito superficial promovido por fissura severa na carapaça . 49 Fig. 25: Imagem de defeito superficial resultante do empolamento do revestimento cerâmico ... 49 Fig. 26: Imagens obtidas nos ensaios de radioscopia de: a) peça com rechupe; b) peça sem rechupe ... 50 Fig. 27: Imagem de defeito superficial induzido por uma fissura ligeira da carapaça ... 51 Fig. 28: Imagens obtidas nos ensaios de radioscopia de: a) peça com rechupe; b) peça sem rechupe ... 52 Fig. 29: Imagem de defeito superficial, quase impercetível, induzido por uma fissura ligeira da carapaça ... 53 Fig. 30: Imagens obtidas nos ensaios de radioscopia de: a) peça com rechupe, localizado na zona mais maciça; b) peça sem rechupe ... 54 Fig. 31: Imagem de defeito superficial resultante da ligeira fissuração da carapaça ... 55 Fig. 32: Imagens obtidas nos ensaios de radioscopia de: a) peça com rechupe, localizado na zona mais maciça; b) peça sem rechupe ... 56 Fig. 33: Permeabilidade vs. espessura da carapaça cerâmica ... 57 Fig. 34: Carga de rotura à flexão vs. espessura da carapaça cerâmica. ... 57 Fig. 35: Espessura da camada de contacto (face coat) da carapaça cerâmica do ensaio de fabricação nº 5... 58 Fig. 36: Espessura da camada de contacto (face coat) da carapaça cerâmica do ensaio de fabricação nº 4... 59

XV

Lista de tabelas

Tabela 1: Composição das barbotinas usadas nos ensaios ... 28 Tabela 2: Composição e granulometria das areias de refratário usadas nos ensaios29 Tabela 3: Sequências de imersão aplicadas ... 30 Tabela 4: Parâmetros utilizados no fabrico das carapaças cerâmicas ... 30 Tabela 5 : Listagem dos defeitos de fundição mais comuns do processo [16] ... 67

XVI

Abreviaturas e Símbolos

LT – Leaking testing RT – Radioscopic testing VT – Visual testing

1

1. Introdução

O processo de fundição com modelo de cera perdida em carapaça cerâmica (Investment Casting) envolve a produção de fundidos em moldações não permanentes, obtidas a partir de modelos em cera. A cera pode ser reaproveitada para o fabrico de novos gitos.

A fundição com modelo de cera perdida constitui um processo de fundição de precisão devido à elevada precisão dimensional dos fundidos produzidos. É também conhecida pela sua versatilidade e grau de acabamento superficial que os fundidos apresentam, conseguindo-se desta forma reduzir a quantidade de material a ser removido nas operações de acabamento. Constitui um método bastante exequível e económico para a produção de peças com geometrias complexas, em diversos tipos de ligas, e com aplicações bem amplas; porém, para produções de pequena série e com ligas simples de operar, poderá deixar de constituir um processo vantajoso relativamente a outros [1, 2].

O processo envolve um modelo de cera perecível obtido a partir do vazamento/injeção da cera para um molde. Após a sua desmoldação, segue-se a operação da sua colagem ao sistema de alimentação e gitagem, obtendo-se assim o cacho englobando os diferentes modelos. Segue-se a sua imersão numa emulsão de constituintes cerâmicos (barbotinas) e a pulverização (em chuveiro ou em leito fluidizado) do cacho com partículas cerâmicas, de granulometria crescente; esta operação repete-se por diversas vezes com vista a obter a carapaça cerâmica com refratariedade e propriedades mecânicas adequadas para o vazamento do metal. Posteriormente, a cera é removida do interior dessa carapaça, processo designado por descerificação, seguindo-se a sinterização da carapaça cerâmica de forma a conferir-lhe resistência mecânica.

Este processo é um pouco mais complexo que o da fundição convencional; por exemplo, é necessário ter em atenção as características das ceras e dos seus aditivos, bem como a composição (da barbotina e dos pós de refratário) e o processamento da carapaça cerâmica (número de camadas depositadas e respetiva secagem). O rigoroso controlo dimensional dos modelos, da temperatura de vazamento/injeção da cera e da temperatura e humidade do meio ambiente em que são produzidas as carapaças constitui igualmente um parâmetro relevante para o sucesso da operação.

2

Apesar de ser uma técnica em que os seus princípios básicos assentam em métodos de fabrico que remontam a 5000 anos, como o uso de uma moldação não-permanente, o processo começou a ser investigado e melhorado em meados do século XX, visando a produção de peças com maior rigor dimensional. Atualmente é usado para a produção de peças para as indústrias de armamento, aeronáutica, aeroespacial e automóvel, bem como de componentes para medicina dentária, eletrónica e joalharia [1-4].

1.1.

A empresa

A FERESPE iniciou a sua laboração em 1981, com o objetivo de produzir ferros de alta liga, sendo hoje reconhecida no mercado por produzir aços de alta, média e baixa liga, destacando-se na produção de aços inoxidáveis duplex e super-austeníticos. O volume de produção de peças fundidas ferrosas é de 1000 ton/ano, 90% das quais se destinam à exportação. A empresa dedica-se principalmente à produção de pequenas e médias séries, em que os prazos de entrega exigidos são curtos e os padrões de qualidade extremamente elevados. De modo a acrescentar valor aos seus fundidos, vende cerca de 40% da sua produção após maquinagem. A sua produção focaliza-se maioritariamente em corpos de bomba e válvulas de pressão, e componentes para a indústria ferroviária, unidades de dessalinização, produção de energia, indústria alimentar, química, entre outras.

1.2. Descrição do processo produtivo Investment Casting

O processo inicia-se pelo fabrico/aquisição do próprio molde para a produção do(s) modelo(s) de cera (Fig. 1.a). O cacho é obtido a partir da “colagem” dos modelos ao sistema de gitagem (Fig. 1.c); nesta operação, dever-se-á ter em consideração a dimensão e número de modelos, e as dimensões dos equipamentos disponíveis para a imersão em barbotina bem como dos fornos nos quais se irá realizar a descerificação e a sinterização das carapaças cerâmicas. De realçar que os modelos devem ser colocados de forma a que, durante a descerificação, o escoamento da cera se processe livremente por gravidade [5].

Após a produção dos cachos, segue-se a sua preparação para a imersão na barbotina, englobando uma limpeza da superfície do cacho e a sua ativação de modo a promover uma melhor aderência do cerâmico ao modelo.

3

Para a obtenção da carapaça cerâmica, o cacho é imerso numa lama cerâmica – barbotina (Fig. 1.d), seguindo-se a sua pulverização com partículas de material refratário (Fig. 1.e). O processo de imersão, pulverização e secagem pode ser repetido várias vezes de forma a obter-se uma carapaça constituída por várias camadas de material cerâmico e, consequentemente, com diferente resposta em termos da sua resistência e permeabilidade. Nesse caso, os refratários da barbotina ou utilizados na pulverização subsequente são de granulometria crescente, tendo o cuidado de garantir que a rugosidade da superfície que irá ficar em contacto com o metal seja a mais baixa possível, sem comprometer a estrutura das carapaças. Segue-se a sua Segue-secagem de modo a remover a humidade que Segue-se encontra combinada quimicamente ou sob a forma livre. A secagem é sempre efetuada entre a deposição de cada uma das camadas de refratário. Quando se atinge a espessura de carapaça pretendida, procede-se à descerificação (Fig. 1.g), que consiste em remover a cera do cacho através da fusão ou volatilização dos seus constituintes [5].Após a descerificação, a carapaça é sinterizada. Para tal, a temperatura do forno terá que ser superior à de descerificação, devendo-se utilizar-se um ciclo térmico mais extenso de modo a que a humidade da carapaça cerâmica seja totalmente removida e se obtenha uma porosidade suficiente que permita que o ar dentro da moldação escape durante o vazamento. A carapaça está assim pronta para receber o metal (Fig. 1.h); após o vazamento e arrefecimento dos fundidos, a carapaça é destruída [5].

Após o abate da carapaça (Fig. 1.i), procede-se à granalhagem dos fundidos para remoção do refratário remanescente.

No fim, procede-se ao controlo dimensional dos fundidos e à realização de ensaios não-destrutivos para verificar a sanidade das peças.

4

Fig. 1: Esquema representativo das diferentes etapas do processo de fundição com modelo de cera perdida em carapaça cerâmica. [6].

Este processo de fundição apresenta um elevado número de vantagens, tais como [7]:

a) quando comparada com outros processos de fundição de componentes metálicos, esta técnica permite uma melhor precisão dimensional, flexibilidade a nível da geometria das peças e um bom acabamento superficial;

b) é um processo bastante versátil para qualquer tipo de metal;

c) com este método, as operações de maquinagem são diminutas ou mesmo inexistente graças à elevada precisão dimensional e ao excelente grau de acabamento superficial dos fundidos.

Contudo, possui algumas limitações, nomeadamente [7]: a) em termos da dimensão e peso dos fundidos;

5

c) elevado número de horas afetas à produção e controlo dos fundidos.1.2.1. O modelo de cera perdida e seus constituintes

1.2.1.1. Cera

A cera é o material base utilizado no fabrico do modelo, sendo por norma adicionados agentes plasticizantes, corantes, resinas e polímeros [3, 8].

As ceras mais utilizadas são as parafinas e as ceras microcristalinas, sendo ocasionalmente combinadas entre si para formar o modelo devido à sua compatibilidade e complementaridade em termos das suas propriedades. As ceras podem ser naturais, nomeadamente as ceras de origem vegetal (candelila e carnaúba), de origem animal, como a cera proveniente das abelhas, cera virgem, e de origem mineral, como a ozocerite, sendo ainda possível utilizar ceras sintéticas [3, 5, 8, 9].

A fim de assegurar que a produção ocorre sem comprometer a geometria e dimensões do modelo e que os componentes produzidos cumprem os requisitos dimensionais e mecânicos, há que atender aos seguintes desideratos [7]:

• A cera deve apresentar baixo ponto de fusão e baixa viscosidade para que seja mais fácil o seu vazamento/injeção para formar o modelo, bem como a sua posterior extração sem danificar a carapaça cerâmica;

• O modelo tem de apresentar elevada precisão dimensional, não podendo distorcer ou contrair dentro do molde durante o arrefecimento de forma a assegurar a estabilidade dimensional;

• É desejável que o modelo tenha um bom acabamento superficial;

• O modelo não pode deformar-se enquanto é utilizado ou armazenado; logo deverá apresentar rigidez adequada;

• O modelo não pode fissurar ou quebrar durante a sua imersão na barbotina ou durante o seu armazenamento;

• O modelo não pode reagir com os componentes cerâmicos da carapaça cerâmica;

6

• O modelo deve destruir-se por completo, se possível, durante a descerificação. Para tal, a cera deverá apresentar baixa viscosidade, de forma a melhorar o seu escoamento.

Durante o vazamento/injeção da cera para produzir o modelo é necessário ter em consideração vários parâmetros como a temperatura da cera, o tempo de injeção/vazamento e a temperatura do molde [9].

O aumento da temperatura da cera induz um acréscimo de gradientes térmicos no próprio modelo dentro do molde visto que os diversos constituintes da cera apresentam diferentes comportamentos em função da temperatura, o que se traduz num aumento considerável da instabilidade geométrica do modelo produzido, bem como a potencial volatilização de algum desses constituintes. Porém, o aumento do tempo dos ciclos de injeção/vazamento, bem como do tempo que medeia a sua fixação ao gito, permite atenuar o fenómeno de contração [9].

As vantagens resultantes do aumento, dentro de certos limites, da temperatura de injeção/vazamento e do molde prendem-se com a diminuição do choque térmico entre a cera e as paredes do molde bem como com a diminuição da rugosidade da superfície do modelo [9].

1.2.1.2. Aditivos da cera

Os aditivos usados nas ceras servem para conferir-lhes melhores propriedades mecânicas, nomeadamente rigidez e resistência mecânica, bem como para atenuar o grau de contração, dando maior estabilidade dimensional ao modelo de modo a garantir as tolerâncias dimensionais do fundido [3, 7, 8].

No modelo de cera, a quantidade de cera em massa varia entre 30 e 70%. O restante reparte-se por resina (20-60%), plásticos (0-20%) e outros constituintes, entre os quais corantes, lubrificantes e ureia, numa gama de 0 a 5%. No caso de o modelo de cera compreender material de enchimento, a quantidade desse material varia entre 15 e 45% da massa total do modelo [3, 5, 8].

7

Os polímeros são dos materiais mais utilizados como aditivos da cera utilizada no fabrico do modelo; em certos casos, podem servir mesmo como substituto, promovendo um maior alongamento, uma maior tensão de rotura à tração e ainda boa aderência aos diversos componentes do modelo de cera. O polímero mais utilizado é o poliestireno devido ao seu baixo custo [3, 5, 8].No entanto, os moldes utilizados para injeção dos plásticos são mais caros que os de injeção de cera. Para além deste fator, os polímeros utilizados apresentam um elevado coeficiente de dilatação térmica, o que se traduz numa mudança da geometria dos modelos, podendo daí resultar a fratura da carapaça cerâmica [3, 5, 7].

1.2.1.4. Resinas

As resinas têm como objetivo alargar a gama de temperaturas da zona de transição vítrea das ceras, e assim reduzir a contração que ocorre durante o arrefecimento do modelo de cera após vazamento/injeção. Possuem massa molecular inferior à dos polímeros de reforço do modelo de cera [3, 5].

A sua incorporação dependerá do tipo de cera utilizada, pois alguns tipos de resinas apresentam uma transição dúctil-frágil à temperatura ambiente, bem como algumas diferenças de compatibilidade com ceras e polímeros [3].

1.2.1.5. Material de enchimento

Os materiais de adição são materiais cerâmicos ou poliméricos granulados que ficam dispersos no material do modelo, sem afetar a sua estrutura molecular. É necessário que estes materiais apresentem um baixo coeficiente de dilatação térmica pois têm por função estabilizar a geometria do modelo de cera quando submetido a variações de temperatura, nomeadamente durante o arrefecimento na cavidade moldante, minimizando assim a sua contração. Estes materiais proporcionam também um aumento da dureza e da tenacidade do modelo. No entanto, os materiais de enchimento aumentam a densidade do modelo [3, 5].

8

Os materiais de enchimento são inertes, e de baixo custo, constituindo assim um aditivo interessante da cera [3].

1.2.1.6. Ureia

Um exemplo de material de enchimento, para além de alguns polímeros e cerâmicos, é a ureia. É um produto obtido a partir da desidratação do carbonato de amónio. É um material duro e resistente, assegurando uma boa estabilidade dimensional do modelo. Outras vantagens do uso de ureia são o seu baixo custo e, atendendo à sua elevada solubilidade em água, a possibilidade da sua remoção sem provocar tensões na carapaça cerâmica [5, 7].

1.2.1.7. Lubrificantes

Os lubrificantes são aditivos dos materiais poliméricos de modo a modificar as suas propriedades reológicas, ou seja, permitem uma maior fluidez e escoamento do polímero para a cavidade moldante. Os lubrificantes mais comuns são as ceras naturais e sintéticas e o PEBD (polietileno de baixa densidade) [7].

Existem dois tipos de lubrificantes: os externos e os internos. Os lubrificantes externos são responsáveis pela diminuição do atrito entre o polímero e as paredes do molde metálico, de forma a evitar a deformação do modelo; por sua vez, os lubrificantes internos melhoram o fluxo dos componentes dentro do polímero, contribuindo para a redução da viscosidade da matriz polimérica, permitindo assim também cadências de injeção mais elevadas [7].

A seleção do lubrificante mais adequado passa por verificar a sua compatibilidade com a matriz polimérica; os lubrificantes internos exigem uma elevada compatibilidade, o que não constitui um requisito para os lubrificantes externos [7].

9

1.2.2. Fabrico dos modelos

A qualidade dos modelos depende não só da qualidade da cera e seus aditivos bem como de alguns parâmetros de processamento. Por exemplo, no caso em que os modelos são produzidos por injeção, é necessário ter em consideração a temperatura da cera dentro da câmara de injeção, a temperatura do molde, a pressão de injeção, a duração do ciclo de injeção e o fluxo de material para as cavidades moldantes [5, 10].

Os modelos, após a sua injeção e arrefecimento, são colados ao sistema de gitagem, que compreende um gito central, canais de distribuição e ataques, alimentadores e respiros, formando assim o cacho. Nesta fase é necessário ter em consideração a dimensão dos modelos visto que irá afetar posteriormente a estrutura do cacho, o volume do equipamento em que se promoverá a descerificação, e o manuseamento dos cachos durante as operações de imersão na barbotina e de pulverização com pós cerâmicos. Os modelos de cera podem corresponder, única e exclusivamente, às peças a serem vazadas ou englobarem ainda os ataques, o que permite reduzir o trabalho manual adstrito à preparação do cacho. Para além dos fatores mencionados, ainda deve ser considerada a facilidade da sua montagem, tornando o processo mais rápido e eficiente, o fácil escoamento da cera durante a descerificação, a correta alimentação de zonas de menor espessura e a simplificação das operações de abate e corte [11].

As dimensões e o design do sistema de gitagem são determinadas tomando em consideração os seguintes aspetos [1, 4, 12]:

• velocidade de vazamento – o controlo da velocidade de vazamento permite evitar que se crie um fluxo turbulento de metal dentro dos canais de alimentação e das próprias peças. Um fluxo turbulento é prejudicial à sanidade interna das peças visto que promove o aprisionamento de gases dentro da moldação, bem como o arrastamento de algumas partículas cerâmicas da carapaça. Porém, uma velocidade excessivamente baixa não garante o total enchimento da cavidade moldante;

• solidificação direcionada – há que assegurar que as últimas zonas a solidificar não se localizam no interior das peças, nem que se geram pontos quentes que potenciem a formação de rechupes;

10

• os respiros devem ser posicionados de forma a garantir um escape livre dos gases;

• permitir a remoção da escória, impurezas e inclusões; • evitar distorções das cavidades moldantes;

• aumentar o rendimento de metal por cacho, de forma a reduzir os custos de produção.

O sistema de alimentação e gitagem compreende quatro elementos fundamentais:

o gito central de descida, através do qual o metal é conduzido da bacia de vazamento para os diferentes canais de alimentação; deverá apresentar uma geometria cónica invertida, i.e., em que o diâmetro da base é inferior ao do topo, sendo assim possível controlar a velocidade de escoamento do metal líquido;

os canais de distribuição, que permitem a passagem do metal líquido do gito central de descida para os ataques;

os ataques, que estabelecem a ligação entre os canais de alimentação e a cavidade moldante e os alimentadores, no caso de os alimentadores serem do tipo quente;

os alimentadores que servem para prevenir a formação de rechupes no interior da peça devido à contração do metal, pelo que deverão constituir a última zona do cacho a solidificar [12].

1.2.3. Limpeza e ativação das superfícies do cacho

Uma vez montado o cacho, é iniciada a etapa de limpeza, cujo objetivo é remover qualquer sujidade que se encontre nas paredes do modelo de modo a favorecer uma melhor aderência da primeira camada de barbotina. A sujidade é eliminada com recurso a um solvente para promover a remoção do lubrificante e de outras sujidades e assim melhorar a molhabilidade. Para melhorar a aderência da barbotina ao modelo é utilizado um segundo solvente que permite ativar de forma

11

controlada a superfície do modelo, formando uma ligeira rugosidade, e criando assim locais onde o cerâmico se possa fixar [4, 5].1.2.4. Fabrico da carapaça cerâmica

A carapaça cerâmica, que reveste o cacho de cera, é composta por um conjunto de camadas obtidas a partir da imersão e rotação do cacho num banho de lama cerâmica (barbotina), constituído por pós de materiais refratários, unidas por um agente ligante, e outros aditivos, seguida do escorrimento do excedente. Segue-se a sua pulverização com partículas cerâmicas de composição e granulometria específicas e, finalmente, a secagem da camada assim formada. A rotação a que o cacho é submetido permite assegurar um bom contacto entre a barbotina e os modelos, bem como uma elevada uniformidade em toda a sua superfície. As camadas de cerâmico são formadas sucessivamente a cada ciclo, compreendendo uma imersão/rotação do cacho, seguida por pulverização de refratário. A primeira camada cerâmica, obtida pela imersão do cacho numa barbotina mais viscosa e constituída por partículas de granulometria mais fina, irá entrar em contacto direto com o modelo de cera, e, consequentemente irá definir o grau de acabamento superficial dos fundidos. A granulometria dos pós cerâmicos aumenta a cada ciclo, de forma a permitir uma maior integridade estrutural e permeabilidade, e a prevenir a fissuração da carapaça, pois proporciona uma melhor ligação entre camadas. A carapaça cerâmica pode apresentar espessuras que variam entre 6 e 12 mm, dependendo de diversos fatores como a forma e peso dos modelos e do cacho, bem como dos tipos de barbotina e pó cerâmico utilizados na sua produção. O objetivo é obter espessuras o mais reduzidas possível de forma a permitir uma maior permeabilidade da carapaça, sem comprometer, no entanto, a integridade estrutural da carapaça. A primeira camada deve apresentar as seguintes características [1, 4, 5]:

• Capacidade para replicar devidamente a geometria pretendida;

• Refratariedade suficiente para resistir ao choque térmico e à temperatura a que o metal é vazado;

12

• Boa compatibilidade com o metal, de modo a evitar reações metal/cerâmico;

• Boa permeabilidade aos gases.

As camadas seguintes asseguram uma resistência mecânica adequada da carapaça; a sua espessura varia em função do número de camadas de refratário (Fig. 2).

Fig. 2: Variação da espessura da carapaça cerâmica vs. número de camadas de refratário [1].

A escolha do refratário da barbotina depende essencialmente do metal a vazar. Para ligas ferrosas é aconselhado o uso de zircão para a primeira camada, i.e., a camada que entra em contacto direto com o metal, e, para as ligas não-ferrosas, a sílica fundida [13].

Tal como o refratário usado na preparação da barbotina, o material cerâmico, que será pulverizado sobre as camadas de barbotina, depende igualmente da liga a vazar, mantendo-se o mesmo critério de seleção. Na pulverização das partículas cerâmicas podem ser aplicadas duas técnicas: fluidização e chuveiro. A fluidização consiste na colocação dos cachos dentro de um contentor, onde, sob a ação de um fluxo de ar pressurizado, as partículas são pulverizadas aleatoriamente, ao mesmo tempo que o cacho roda, permitindo que se fixem à sua superfície. Na técnica de chuveiro, os pós de refratário são alimentados continuamente pelo topo do tanque, criando-se assim as condições de um chuveiro convencional, cobrindo o cacho. Estas duas técnicas podem, no entanto, ser aplicadas simultaneamente; contudo, a técnica do chuveiro só deverá ser utilizada na última etapa [1, 4, 13].

13

Após cada ciclo de imersão e pulverização, a carapaça cerâmica deve ser seca de modo a que seja removida uma parte da humidade da carapaça, que prejudica a repetição dos processos subsequentes.Por fim, a última secagem irá conferir maior resistência às camadas de cerâmico. É um processo que requer algum cuidado devido à contração do cacho, influenciada pela remoção da humidade do ligante, sendo uma forma de causar tensões no revestimento. Apesar das tensões criadas não serem percetíveis, durante o vazamento são geradas zonas de gradiente térmico; assim, as zonas em que se regista maior acumulação de calor expandem, provocando a fissuração da carapaça [1, 4].

1.2.4.1. Barbotinas cerâmicas

A barbotina é produzida a partir da mistura entre o refratário e diferentes aditivos, entre os quais o ligante, os agentes molhantes – que promovem o abaixamento da tensão superficial da mistura, facilitando a dispersão e distribuição uniforme da barbotina no cacho -, os agentes antiespumantes - que impedem a formação de espuma e permitem a remoção efetiva do ar aprisionado – e os agentes controladores da secagem da pasta. A mistura ocorre dentro dos próprios tanques em que os modelos são imersos, sendo utilizado um propulsor que permite a agitação da barbotina, proporcionando uma mistura homogénea dos constituintes. Para além disso, permite evitar a formação de aglomerados que condicionam a dispersão dos refratários pelas diferentes zonas do modelo, aquando da sua imersão, bem como a sua sedimentação no fundo do tanque; a agitação assiste igualmente a libertação dos gases que se encontrem aprisionados na barbotina.

O tempo de mistura varia de acordo com alguns fatores [1, 3-5]: • Composição do líquido;

• Composição e granulometria do pó de refratário; • Volume de barbotina a ser preparada de cada vez; • Tipo de equipamento de mistura.

A mistura deve ser realizada até a barbotina apresentar uma textura pastosa no topo do recetáculo usado para a mistura. O propulsor é então retirado, e os modelos, após limpeza, são mergulhados no tanque [13].

14

1.2.4.2. Refratários

Um exemplo de materiais refratários usados para o fabrico da carapaça cerâmica são os refratários à base de sílica, nomeadamente sílica fundida e silicatos de alumina, bem como de zircão. [3, 5]

O zircão, como anteriormente referido, é o refratário mais usado no fabrico da carapaça cerâmica, sobretudo da barbotina utilizada nas primeiras etapas, bem como nas etapas iniciais da pulverização de refratário. Proporciona um bom acabamento superficial, boa estabilidade térmica, elevada refratariedade e resistência ao ataque químico pelo metal. Porém, é de difícil remoção durante o abate da moldação [4, 5].

A sílica é utilizada sob a forma vítrea, resultante da fusão do quartzo natural, seguida de fragmentação e crivagem até se obter a granulometria pretendida. É utilizada, tal como o zircão, na preparação da barbotina e na pulverização posterior. A sílica é bastante utilizada no fabrico das carapaças cerâmicas devido ao seu baixo coeficiente de dilatação térmica; porém, tem a desvantagem de sofrer uma transformação alotrópica a 620ºC, comprometendo assim a estabilidade dimensional das carapaças. Este fenómeno pode ser evitado recorrendo a uma sinterização mais lenta, o que se traduz num aumento de custos do processo. A sílica fundida é o material refratário mais barato utilizado no fabrico das carapaças cerâmicas [4, 5].

Outros materiais refratários igualmente utilizados são a alumina e os aluminossilicatos. A alumina é pouco utilizada devido à sua baixa resistência ao choque térmico, ao seu preço bem como aos problemas que surgem com a sua remoção. No entanto, apresenta uma refratariedade e um ponto de fusão superiores e uma reatividade inferior à da sílica fundida, podendo ser utilizada no vazamento de superligas. Os aluminossilicatos são fabricados a partir da calcinação de argilas refratárias e outros materiais refratários, visando a obtenção de produtos com teores de alumina elevados, aos quais é adicionada sílica. O preço e a refratariedade aumentam com o teor de alumina do produto [4, 5].

15

Os ligantes introduzidos nas pastas cerâmicas têm como função promover a ligação dos seus componentes. Os ligantes mais utilizados na preparação das barbotinas são a sílica coloidal, o silicato de etilo hidrolisado e o silicato de sódio. Na escolha do ligante dever-se-á ter em consideração o seu pH, a dimensão das partículas, a sua viscosidade e o tempo de gelificação [4, 5].A sílica coloidal é o ligante mais utilizado, sendo constituída por uma dispersão muito fina de partículas esféricas de sílica em água. Durante a secagem, as partículas de sílica coalescem e formam um gel que promoverá a união dos pós de refratário da barbotina. O pH da solução deve ser superior a 8 de forma a assegurar a estabilidade da solução. A grande vantagem do uso da sílica coloidal é a segurança que proporciona durante o processo uma vez que não é inflamável nem liberta gases tóxicos e se afigura como bom ligante para as barbotinas mais comuns. No entanto, como contém água, o tempo de secagem é mais longo do que o das suspensões em álcool, e, à temperatura de 0ºC, tem tendência para congelar e gelificar de forma irreversível [2, 5].

Outro ligante utilizado na preparação das barbotinas é o silicato de etilo hidrolisado; o seu constituinte base é o álcool etílico assim como o tetracloreto de silício. O silicato de etilo só adquire as suas propriedades ligantes após a sua hidrólise. Em termos de pH, o silicato de etilo deve apresentar um valor compreendido entre 1,2 e 1,7 de forma a assegurar a sua estabilidade. A sua grande vantagem relativamente à sílica coloidal é apresentar tempos de secagem inferiores, pelo que o tempo de processamento é mais curto; contudo, é mais caro, apresenta riscos ambientais e pode provocar alguns problemas durante a sinterização da carapaça cerâmica [5].

O silicato de sódio é outro dos ligantes mais utilizados. Consiste numa solução de silicato e carbonato de sódio em água, sendo a secagem mais rápida devido à desidratação causada pelo silicato e o carbonato de sódio. O silicato de sódio é o mais barato dos três ligantes indicados; porém, apresenta baixa refratariedade e resistência durante a descerificação [5].

1.2.4.4. Parâmetros de controlo das barbotinas

As barbotinas ou pastas cerâmicas devem apresentar uma composição bem controlada; a mistura deve ser o mais homogénea possível de forma a que

16

apresentem um melhor desempenho durante todo o ciclo de fabrico, visto que têm um papel fundamental em termos da sanidade dos fundidos.

Diferentes composições de barbotina apresentam diferente durabilidade, normalmente compreendida entre três e cinco meses [1, 4].

O constituinte mais preponderante em termos das propriedades reológicas da barbotina é o ligante, sendo também o principal elemento para a união das partículas sólidas. O ligante consiste numa solução de partículas sólidas em suspensão. Durante a secagem ou reação de cura, as partículas aproximam-se umas das outras, ocorrendo o fenómeno de gelificação do ligante.

No processamento da barbotina existem alguns fatores responsáveis pelo controlo do ligante e dos refratários, tais como o pH, o teor de sólidos do ligante e a temperatura da barbotina. Assim, são criados alguns procedimentos de controlo, nomeadamente a quantificação dos constituintes das barbotinas e medição da sua viscosidade, temperatura de trabalho, densidade (tanto do ligante como dos refratários) e do pH da solução. Os ensaios mais frequentes para controlar as propriedades após a mistura são a determinação da permeabilidade e da resistência mecânica das carapaças cerâmicas [2, 4, 5].

A temperatura de trabalho da mistura deve ser o mais próxima possível da temperatura ambiente do local onde se processa a imersão dos cachos. Esta condição permite que se evite uma gelificação prematura do ligante [5].

A viscosidade da barbotina é um fator fundamental para o fabrico das carapaças cerâmicas visto que permite controlar a mistura dos constituintes da barbotina e o seu comportamento durante a imersão e drenagem do cacho. No caso de a barbotina possuir uma viscosidade elevada, irá causar aprisionamento de gases e deformação das camadas da pasta por não se fixar corretamente, quer nas paredes do modelo quer nas camadas cerâmicas que forem depositadas. No entanto, se a viscosidade for muito baixa, a rugosidade dos fundidos aumenta devido à penetração da barbotina no modelo de cera ou nas primeiras camadas cerâmicas [5].

1.2.5. Descerificação

A descerificação é uma das etapas mais importantes do processo visto que é necessário remover a cera do interior das carapaças sem que ocorra alteração das

17

suas dimensões e a sua fissuração, pois, como os materiais cerâmicos ainda não foram sinterizados, a sua resistência mecânica é bastante baixa.O processo de descerificação consiste em remover o modelo de cera do interior da carapaça cerâmica, criando assim as cavidades moldantes que irão receber o metal a ser vazado, sem que danifique as paredes ou a própria carapaça.

Na descerificação, os estágios iniciais de aquecimento são cruciais para a qualidade das carapaças. O aquecimento deve ser o mais rápido possível de forma a que a superfície do modelo funda de imediato e a cera escoe rapidamente para fora da carapaça; evitar-se-á assim a criação de tensões na carapaça devido à dilatação do modelo, que será “amortecida” pelo espaço vazio entretanto gerado [4, 5].

No entanto, é necessário ter em atenção a presença de humidade na moldação cerâmica. Caso o seu teor seja muito elevado, observar-se-á a formação de bolsadas de vapor de água entre as camadas de barbotina, que poderão induzir a fissuração da carapaça cerâmica e, daí, a potencial incorporação de inclusões de refratário nos fundidos. Para que tal não aconteça, as carapaças são secas durante um período longo, sendo colocadas em locais onde o teor de humidade é devidamente controlado. Por sua vez, a temperatura deve ser igualmente controlada e superior à temperatura ambiente de forma a acelerar o processo de secagem sem, no entanto, promover a descerificação [5].

Para a descerificação existem diferentes métodos, sendo o mais utilizado o que se processa em autoclave de vapor de água. O processo consiste na remoção dos modelos de cera, no interior de uma câmara estanque, a uma temperatura e pressão devidamente controladas. A transferência de calor para a superfície do modelo de cera processa-se rapidamente, provocando a sua fusão e consequente remoção da cavidade moldante. A pressão é aplicada nas paredes da carapaça cerâmica de modo a contrariar a distorção causada pela dilatação da cera, durante o seu aquecimento, reduzindo-se assim o número e a severidade das fissuras potencialmente geradas [4].

Outra técnica de descerificação é o RSPD (Reverse Solidification Path for Dewaxing), que consiste no aquecimento do modelo de cera, do seu interior para o exterior, sendo divido em três etapas. Inicialmente ocorre o aquecimento da zona do bocal da cavidade, a partir do qual a cera será extraída. Nesta etapa, identificada como zona A na Fig. 3, remove-se cerca de 1/3 do total de cera. O espaço vazio então criado irá permitir que, nas etapas seguintes, a expansão da cera ocorra no

18

sentido da cavidade formada, e não contra as paredes da carapaça, o que poderia comprometer a sua integridade [14]. Posteriormente, o modelo é aquecido a partir da cavidade formada. Nesta fase, o aquecimento processa-se do interior da cavidade para o seu exterior, ocorrendo a rápida fusão da cera (zona B da Fig. 3), evitando-se desta forma a expansão contra as paredes das carapaças. Assiste-se à remoção de um pouco mais de metade da cera do modelo [14]. Finalmente, a última etapa consiste no aquecimento da carapaça para remover a cera restante. O aquecimento da carapaça ocorre num curto espaço de tempo, restringindo desta forma a dilatação da carapaça e suas consequências [14].

Fig. 3: Representação esquemática do método de descerificação RSPD. [14]

O método de Flashdewaxing assume-se com o segundo método mais usado em Investment Casting. É estabelecido um elevado gradiente térmico entre a zona de contacto entre o modelo e a carapaça. O carregamento para o forno é efetuado com a moldação em posição invertida e numa gama de temperatura entre 980ºC e 1100ºC, permitindo uma rápida fusão da camada de cera que se encontra em contato direto com a carapaça. A porosidade obtida pela carapaça irá facilitar a absorção da cera aquando da sua expansão. A descerificação ocorre num intervalo entre 15 e 20 min, contudo, as carapaças são retiradas após 2 horas, de forma a sinterizar o material cerâmico. Este método contribui para um impacte ambiental significativo [5].

Ainda existe um outro método: a descerificação por micro-ondas que, tal como o nome indica, consiste no aquecimento e fusão do modelo de cera a partir do calor gerado por micro-ondas. De acordo com um estudo realizado por Brum et al. [15], não se observa qualquer transformação estrutural da cera pois a energia das micro-ondas não é suficiente para promover uma degradação significativa do material. Para

19

além disso, o processo termomecânico que ocorre na descerificação por micro-ondas tem como vantagem a não contaminação das ceras pelo vapor gerado, quando comparado em autoclave [5, 15].Torna-se assim evidente a vantagem da descerificação por micro-ondas em termos de custos de remoção e recuperação das ceras durante o processo face aos restantes processos de descerificação, não apresentando um impacte significativo a nível ambiental [5, 15].

1.2.5.1 Recuperação da cera

Com a crescente preocupação com os riscos ambientais e controlo de custos, foram desenvolvidos vários trabalhos visando a recuperação e reutilização parcial da cera para o fabrico de novos modelos. Porém existem diferenças significativas entre a cera virgem e a cera reutilizada, nomeadamente em termos de degradação das propriedades à medida que vai sendo reutilizada.

A recuperação da cera ocorre segundo um ciclo que compreende a recolha, a remoção dos contaminantes, uma primeira fase de caracterização, a reconstituição e modificação e, por último, uma segunda fase de caracterização [5].

A cera deve ser recolhida com todo o cuidado de modo a maximizar a sua recuperação, sem arrastamento de contaminantes. Os aditivos, lubrificantes e alguns componentes cerâmicos encontram-se junto da cera após a sua descerificação, sendo responsáveis, em parte, por alterar as suas propriedades. A remoção dos contaminantes é iniciada com a eliminação da água, potencialmente presente, por evaporação. Para a remoção de algum constituinte dos aditivos ou partículas de refratário, recorre-se a operações de centrifugação e filtragem [4, 5].

Após a limpeza da cera, são realizados testes que permitem avaliar as suas propriedades, tais como a viscosidade e a composição. Caso, nos testes realizados, as ceras não apresentem as características necessárias para o seu posterior processamento, são feitas algumas alterações da sua composição, incorporando alguns aditivos para que se obtenham as características apresentadas antes do processo de descerificação. A segunda fase de ensaios serve essencialmente para afinação da composição [5].

20

1.2.6. Sinterização das carapaças cerâmicas

A sinterização das carapaças cerâmicas é efetuada após a remoção do cacho de cera. O facto de as carapaças ainda não apresentarem as características necessárias para o vazamento, é realizada a sua sinterização de forma a eliminar a humidade (tanto a livre como a de constituição) das carapaças bem como de compostos orgânicos e resíduos dos cachos, conferindo também à moldação propriedades mecânicas e físicas adequadas para o vazamento do metal. Os parâmetros principais desta operação são a temperatura e o tempo; para temperaturas e tempos mais prolongados de sinterização, regista-se uma redução mais significativa de porosidade das carapaças. [1, 4, 5].

A porosidade das carapaças é um parâmetro bastante importante a ter em consideração. Durante o vazamento, é necessário que o ar dentro da moldação consiga escapar através das paredes da carapaça, havendo que assegurar que a porosidade seja suficiente para que tal aconteça, sem, no entanto, comprometer a resistência mecânica e a estabilidade dimensional das moldações [1, 4, 5].

É recorrente que, após a sinterização das carapaças, estas sejam mantidas no forno de forma a promover o seu pré-aquecimento antes do vazamento.

O pré-aquecimento ocorre a temperaturas inferiores à de sinterização, e tem como objetivos [5]:

• Remover alguns resíduos de cera que ainda possam encontrar-se dentro da carapaça;

• Reduzir o choque térmico entre o metal e as paredes das moldações; • Reduzir a possibilidade de mau enchimento em secções finas;

• Reduzir a necessidade do uso de alimentadores.

No entanto, é necessário ter em consideração as seguintes desvantagens [5]: • Aumento da possibilidade de aprisionamento de gases que originam

porosidades;

21

• Diminuição da velocidade de arrefecimento do metal e consequenteaumento do intervalo entre o vazamento e o abate.

1.2.7. Vazamento

Existem alguns processos de vazamento do metal para a carapaça cerâmica, entre os quais se destacam: sob pressão, sob vácuo, por gravidade e por centrifugação.

A fusão do metal processa-se principalmente em fornos de indução devido à sua versatilidade e a custos de exploração não tão elevados, sobretudo em fundição com moldações não-permanentes [8, 11].

Apesar do vazamento, tanto sob pressão como em vácuo, proporcionar melhores resultados, o processo por gravidade é o mais utilizado visto que, além de ser mais simples, é o mais económico pois o custo do equipamento é mais baixo, sendo utilizado no caso de ligas e peças de um nível de exigência mais reduzido [5]. O vazamento sob vácuo é utilizado para ligas cuja composição compreende elementos bastante reativos. Este método consiste em remover o ar da moldação imediatamente antes do vazamento do metal, permitindo assim um enchimento mais efetivo da cavidade moldante e num ambiente praticamente isento de gases reativos. Desta forma evita-se que o metal reaja com os gases aprisionados dentro da carapaça [5].

Imediatamente antes do vazamento, é controlada a temperatura de pré-aquecimento das carapaças cerâmicas bem como a temperatura e composição química do banho. De realçar que a perícia e experiência do operador têm elevado impacto nesta operação [4].

1.2.8. Operações finais

As operações após o vazamento representam um peso considerável em termos dos custos de produção.

1.2.8.1. Abate

Esta primeira etapa consiste na remoção das carapaças cerâmicas do cacho fundido. Para remover as carapaças, é aplicada uma vibração na moldação por ação

22

de um martelo pneumático; o refratário remanescente, que ainda se encontra agarrado ao fundido, é removido por recurso a granalhagem, decapagem química, ou ainda por projeção de gás ou de água [5, 11].

1.2.8.2. Corte

O processo de corte tem como objetivo separar as peças do sistema de gitagem e de alimentação, sendo essa separação efetuada, para a maioria das ligas, com recurso a discos de corte. Em zonas mais inacessíveis, existe a possibilidade de o corte ser realizado com um maçarico oxi-acetilénico [5].

1.2.8.3. Acabamento

Apesar do processo em estudo ser considerado fundição de precisão, esta etapa é indispensável para o processo, podendo porventura ser minimizada recorrendo a um controlo apertado durante todo o processo. Essencialmente, recorre-se a operações de acabamento para eliminar excessos de material resultantes da operação de corte, tornando a zona de ligação entre a peça e o sistema de alimentação e gitagem mais lisa. Para o acabamento podem ser utilizados tanto a rebarbagem com discos abrasivos como a projeção de granalha ou de abrasivos cerâmicos [5].

1.2.8.4. Inspeção final

O controlo de qualidade das peças no processo de cera perdida é mais apertado do que na fundição convencional visto que as peças apresentam maior precisão dimensional e geométrica. As operações de inspeção final são as mesmas de outros processos de fundição, nomeadamente o controlo visual e os ensaios não destrutivos, como os ensaios por líquidos penetrantes, ultrassons e raios-X [5].

1.2.9. Classificação de defeitos em Investment Casting

Os principais defeitos associados ao processo de Investment Casting têm origem:

• na lavagem e decapagem incorreta ou incompleta da cera; • na secagem demasiado severa entre camadas;

23

• na formação de zonas de delaminação do revestimento cerâmico resultantesda colagem de ceras;

• no manuseamento incorreto durante a aplicação das camadas cerâmicas; por exemplo, o escorrimento da barbotina deve permitir que toda a superfície tenha um revestimento uniforme.

De acordo com estes pontos, conjetura-se que as causas de defeitos não se prendem apenas com o vazamento de metal, visto que grande parte destes defeitos ocorrem devido ao incorreto manuseamento das ceras e no incorreto fabrico da carapaça cerâmica. Para além disso, o aparecimento de bolhas de gás e de inclusões de escória, tal como nos processos tradicionais como o vazamento em areia, continua presente [16].

No anexo I é apresentada a descrição destes defeitos bem como as causas e correções mais utilizadas.

25

2. Método experimental para o fabrico das carapaças cerâmicas

2.1.

Introdução

Neste capítulo é apresentado o método utilizado para o fabrico das carapaças cerâmicas e posterior controlo.

Dado que o objetivo deste trabalho se centrou sobre o estudo da influência de variáveis inerentes ao fabrico da carapaça, as etapas relativas ao fabrico do molde e à injeção de ceras não foram aprofundadas.

Estes ensaios incidiram sobre uma amostra de quinze peças, por cada cacho, com determinada geometria (Fig. 4); foi estabelecido um mínimo de três cachos para análise do efeito da variação de viscosidade da barbotina, e de dois tipos de provetes, por cada cacho, para os ensaios de molhabilidade, flexão e de permeabilidade.

Fig. 4: Exemplo de uma peça em cera utilizada para o presente estudo.

No fabrico das carapaças e posterior vazamento recorreu-se a uma sequência de operações, segundo o fluxograma apresentado na Fig. 5.

Para comparar as condições de processamento, visando a seleção das mais adequadas, efetuou-se um controlo de qualidade e sanidade dos fundidos, compreendendo o seu controlo visual (VT) e por radioscopia (RT).

26

Fig. 5: Fluxograma do processo produtivo (VT =Visual Testing; LT = Leaking Testing; RT = Radioscopic Testing

2.2.

Produção dos cachos em cera

Esta etapa teve o seu início com a conceção dos modelos a serem produzidos. Os moldes foram produzidos, internamente na empresa, a partir de uma resina reforçada com pós de alumínio (a cavidade moldante foi obtida a partir de um

27

modelo padrão “master” da FERESPE) ou, externamente, a partir da maquinagem de blocos de alumínio.Após o fabrico do molde, seguiu-se a injeção da cera, com o objetivo de produzir os modelos utilizados no fabrico das carapaças cerâmicas.

Na construção dos diferentes componentes do cacho de cera foram utilizados diferentes tipos de ceras. É importante que a cera injetada para reproduzir os modelos apresente um baixo coeficiente de dilatação térmica de forma a minimizar as oscilações dimensionais do modelo durante as diferentes etapas de produção, garantindo assim um elevado rigor dimensional. No caso dos gitos, utilizaram-se dois tipos de ceras: cera reciclada e cera específica para o seu fabrico. O gito foi obtido diretamente por vazamento da cera para um molde.

A bacia de vazamento, em material cerâmico, e o casquilho metálico (Fig. 6) foram inseridos no molde aquando do vazamento da cera para o fabrico do gito. O casquilho tem por função auxiliar o processo de fabrico da carapaça cerâmica, mediante a inserção dum espigão metálico que permite o manuseamento adequado do cacho durante o fabrico da carapaça.

Fig. 6: Cacho de modelos em cera, com geometria específica da FERESPE

Seguiu-se a fase de colagem dos modelos de cera ao gito; para tal, promoveu-se a fusão superficial da zona de ataque do modelo de cera e a imersão dessa superfície em cera cola, de forma a reforçar a colagem e evitar que, durante o fabrico da carapaça cerâmica, os modelos se separem do gito.

28

2.3.

Produção das carapaças cerâmicas

Tal como já referido, as carapaças cerâmicas são fabricadas a partir da imersão do cacho numa barbotina, seguida de pulverização com refratário.

O estudo compreendeu a utilização de diferentes condições de conceção dos gitos - tipo de cera e uso de parafina -, o tempo de imersão da cera numa solução específica de ativação e limpeza do cacho, o fabrico de carapaças cerâmicas a partir de barbotinas com diferentes valores de viscosidade e, por fim, a alteração do número de camadas de pó de refratário. Variaram-se os ciclos de imersão nas barbotinas de forma a avaliar a sua influência no acabamento superficial dos fundidos, tendo sido mantidos os de pulverização com refratário.

De forma a evitar o seu colapso prematuro durante o vazamento, foi necessário atenuar a incidência das fissuras ou mesmo proceder à sua eliminação após descerificação e sinterização das carapaças. Para tal, um dos ensaios realizados compreendeu a introdução de respiros nos gitos, de forma a permitir um escoamento mais adequado da cera para o exterior da carapaça cerâmica. Um outro aspeto tido em conta foi o número de camadas de material cerâmico aplicado visto que, quanto maior o número de camadas, maior a resistência mecânica da carapaça; entretanto, há que ter em atenção o seu impacto sobre a permeabilidade da carapaça.

Neste trabalho foram ensaiadas três barbotinas com composições distintas e três granulometrias de material refratário, aplicadas segundo uma ordem pré-estabelecida (Tabelas 1 e 2).

Tabela 1: Composição das barbotinas usadas nos ensaios Barbotina nº 1

(B1) Barbotina nº 2 (B2) Barbotina nº 3 (B3) Refratário 75-85% zircão 70-80% zircão 60-70% sílica

fundida

Ligante 15-20% sílica

coloidal 10-15% sílica coloidal 20-30% sílica coloidal

Água (corrente) 0,5-1% 10-20% 10-20%

Aditivo 0,1-0,5%

antiespumante 0,1-0,5% antiespumante 0,1-0,5% antiespumante

29

Tabela 2: Composição e granulometria das areias de refratário usadas nos ensaiosAreia A1 Areia A2 Areia A3

Areia Zircão Aluminossilicatos Aluminossilicatos

Granulometria 0,1-0,3 mm 0,3-0,5 mm 0,5-1mm

Antes do fabrico da carapaça, os cachos foram ativados e lavados numa solução decapante (Fig. 7), sendo de seguida imersos em água, contida em dois recipientes, durante 10 s em cada um deles. O tempo de imersão na solução variou em cada ensaio, tendo servido para avaliar o seu efeito sobre a molhabilidade da cera pela barbotina.

Fig. 7: Ativação do cacho de cera numa solução decapante

Procedeu-se ao registo da temperatura e da humidade da sala onde decorreu esta operação de forma a controlar o equilíbrio entre a desumificação das barbotinas e a secagem das carapaças após cada imersão. Procedeu-se ainda à medição da viscosidade e do pH das barbotinas.

Após a ativação e limpeza dos cachos, sob as condições ambientais pré-definidas, efetuou-se a imersão do cacho na barbotina nº 1 (zircão) durante 1 min. No final, deixou-se escorrer a barbotina em excesso, tendo-se seguido de imediato a imersão do cacho no leito fluidizado de areia fina de zircão. Nos primeiros dois

30

ensaios, utilizou-se um tempo de secagem de 2 h entre a deposição da primeira e da segunda camada. Para as camadas seguintes, o tempo de secagem foi de 3 h. Para efeitos de comparação, este ciclo foi invertido nos três ensaios seguintes.

O procedimento utilizado para a deposição da primeira camada foi mantido em todos os ensaios realizados; a sequência utilizada para as camadas seguintes foi ajustada de acordo com o apresentado na Tabela 3. A nomenclatura apresentada (letras A e B) referem-se às areias e barbotinas, respetivamente. Os valores da tabela indicam o número de vezes que a camada indicada foi aplicada. Para aplicação de 12 camadas, são adicionadas mais 4 camadas na barbotina B3 com areia A3, para a versão Base.

Tabela 3: Sequências de imersão aplicadas

Versão B1+A1 B1+A2 B2+A2 B3+A2 B3+A3 B3

Base 1x - 2x - 4x 1x

1 1x 1x - - 5x 1x

2 1x - - 2x 4x 1x

2.3.1. Parâmetros analisados e ensaios realizados

Na Tabela 4 são apresentados os diferentes parâmetros ensaiados. Os parâmetros foram sendo definidos progressivamente e de acordo com os resultados obtidos nos ensaios precedentes, com exceção da viscosidade da barbotina (pré-estabelecida logo no início dos ensaios). Nos primeiros três ensaios, reduziu-se gradualmente a viscosidade enquanto que, nos dois últimos, foi eliminada a barbotina B2.

Tabela 4: Parâmetros utilizados no fabrico das carapaças cerâmicas

Viscosidade (cP) Tempo de imersão na solução de ataque (s) Tipo de cera dos gitos Respiro s Sequência (Tabela 3) Nº de camada s B1 B2 B3 1º ensaio Cacho

A 375 175 100 10 Reciclada Sim Base 8

Cacho

31

2.3.1.1. Ensaio nº 1

Neste ensaio foram utilizadas barbotinas com viscosidades previamente definidas pela empresa de forma a caracterizar o estado inicial. Foi avaliada a qualidade dos fundidos então produzidos, a ser comparada com a obtida nos ensaios subsequentes. Analisou-se igualmente a influência do tipo de cera utilizada no fabrico do gito e da utilização de respiros na fissuração da carapaça durante a descerificação.

Cacho

C 10 Reciclada Sim Base 12

Cacho

D 10 Virgem Não Base 12

2º ensaio

Cacho E

325 175 120

30 Reciclada Sim Base 8

Cacho

F 30 Reciclada Não Base 12

Cacho G 30 Reciclada, e com revestimento de parafina Não Base 12 Cacho H 30 Reciclada, e com revestimento de parafina Sim Base 8 3º ensaio Cacho I 275 130 120 60 Reciclada, e com revestimento de parafina Sim Base 8 Cacho J 60 Reciclada, e com revestimento de parafina Sim Base 8 Cacho K 60 Reciclada, e com revestimento de parafina Sim Base 8 4º ensaio Cacho L 275 - 120 60 Reciclada, e com revestimento de parafina Sim 1 8 5º ensaio Cacho M 375 - 120 60 Reciclada, e com revestimento de parafina Sim 2 8

32

Os ajustes foram feitos, de ensaio para ensaio, tendo em atenção os resultados obtidos e apresentados no Capítulo 3.

2.3.1.2. Ensaio nº 2

Neste ensaio usou-se uma menor viscosidade para a barbotina nº 1, e aumentou-se a viscosidade da barbotina nº3. Este aumento deve-se a uma tentativa de melhorar a aderência das areias das camadas de reforço à barbotina. Para além da alteração deste parâmetro, foi aplicado um revestimento de parafina sobre os gitos de cera. O uso de parafina nos gitos permite minimizar as tensões exercidas sobre as paredes da carapaça aquando da expansão da cera no início da descerificação, dado que se cria um espaço livre entre a cera e a carapaça devido à diferença do ponto de fusão da parafina e da cera (59ºC e 71ºC, respetivamente).

A ativação e limpeza dos cachos ocorreu durante 30 s.

2.3.1.3. Ensaio nº 3

Neste terceiro ensaio, os valores de viscosidade das barbotinas nº1 e nº2 baixaram de forma a continuar o estudo da influência deste parâmetro na qualidade final dos fundidos. Foram utilizados respiros em todas as carapaças.

De forma a estudar a influência do tempo de secagem entre camadas, o procedimento inicial foi ajustado de 2 h para 3 h entre a deposição da primeira e da segunda camada, e de 3 h para 2 h para as camadas seguintes.

Na geometria da peça, foi criado um entalhe na zona de ataque, de forma a permitir uma separação mais fácil da peça ao gito. A sanidade será avaliada nestes próximos ensaios.

2.3.1.4. Ensaio nº 4

Este ensaio teve como objetivo estudar a possibilidade de eliminar a utilização da barbotina nº 2, e assim reduzir o custo de produção e o espaço ocupado. A

![Fig. 2: Variação da espessura da carapaça cerâmica vs. número de camadas de refratário [1].](https://thumb-eu.123doks.com/thumbv2/123dok_br/18525642.904197/28.892.229.663.366.542/fig-variação-espessura-carapaça-cerâmica-número-camadas-refratário.webp)

![Fig. 3: Representação esquemática do método de descerificação RSPD. [14]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18525642.904197/34.892.199.714.413.633/fig-representação-esquemática-do-método-de-descerificação-rspd.webp)