PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO

TAIANE KAMEL DE OLIVEIRA

PROPOSTA DE UMA CLASSIFICAÇÃO DE RISCOS

EM CADEIAS DE SUPRIMENTOS: UMA APLICAÇÃO

NO SETOR SUCROALCOOLEIRO

UNIVERSIDADE FEDERAL DA PARAÍBA

CENTRO DE TECNOLOGIAPROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO

TAIANE KAMEL DE OLIVEIRA

PROPOSTA DE UMA CLASSIFICAÇÃO DE RISCOS EM CADEIAS DE

SUPRIMENTOS: UMA APLICAÇÃO NO SETOR

SUCROALCOOLEIRO

Dissertação apresentada ao Programa de

Pós-Graduação

em

Engenharia

de

Produção da Universidade Federal da

Paraíba como requisito parcial para

obtenção do grau de Mestre em

Engenharia de Produção.

Área de concentração: Logística

Subárea: Gestão da Cadeia de Suprimentos

Orientadora: Maria Silene Alexandre Leite, Dr.

aSegundo - Orientador: Charles Ulises de Montreuil Carmona, Dr.

O48a Oliveira, Taiane Kamel de

Proposta de uma classificação de riscos em cadeias de suprimentos: uma aplicação no setor sucroalcooleiro. / Taiane Kamel de Oliveira – João Pessoa, 2012.

182 f. il.:

Orientadora: Profa. Dra. Maria Silene Alexandre Leite

Segundo - orientador: Prof. Dr. Charles Ulises de Montreuil Carmona

Revisão de: Profa. Dra. Verônica Maria Elias Kamel

Dissertação (Mestrado em Engenharia de Produção) PPGEP / Centro de Tecnologia / Campus I / Universidade Federal da Paraíba - UFPB.

1. Gestão da cadeia de suprimentos 2. Riscos em cadeias de suprimentos 3. Custos 4. Setor sucroalcooleiro I. Título.

DEDICATÓRIA

AGRADECIMENTOS

Gostaria de agradecer inicialmente a Deus por orquestrar a vida de uma maneira tão

espetacular, mesmo que às vezes não tenhamos capacidade de entender Seus propósitos.

À minha família, que sempre me deu apoio, sofreu e comemorou os momentos pelos

quais passei, mesmo que com a existência da distância física. Como sempre: “unidos pela

distância”.

À minha mãe, Verônica, pelo carinho de todas as horas e por me possibilitar a

realização deste curso tendo sido incentivadora constante durante a realização dele.

Ao meu pai, Tadeu, pelo carinho em todos os momentos e por nunca ter me deixado

esquecer que devemos sempre concluir tudo o que nos propomos a fazer.

Ao meu irmão, Tadário, por sempre me mostrar que devemos também nos alegrar com

coisas mais simples, afinal são elas que fazem o nosso dia-a-dia. Pelo exemplo de sucesso e

determinação que ele é.

Ao meu irmão, Tárik, por sempre me auxiliar na minha vida profissional com seus

conselhos fundamentais. Pelo exemplo de disciplina e perspicácia que ele é.

Às minhas cunhadas, Denise e Juliana, pela torcida e apoio.

Ao meu sobrinho, Tulio, por ser a prova viva do milagre da vida e por representar um

novo começo.

Ao Bernardo, por entender os momentos difíceis durante a realização deste curso, pela

paciência e amor sempre demonstrados.

À Profª. Drª. Maria Silene Alexandre Leite por sempre me fornecer desafios preciosos

para o crescimento acadêmico, obrigada pela confiança depositada em mim neste trabalho.

Pelo exemplo como profissional, pelas inúmeras oportunidades e pela sua infinita paciência

ao longo deste trabalho.

Ao meu amigo, Djalma, pelo companheirismo ao longo desta pesquisa. Sem as nossas

discussões acirradas, as nossas pesquisas teriam tomado rumos diferentes.

Às minhas “najinhas”, Adriana, Daíse, Érika, Roberta e Vívian, por termos aprendido juntas a importância de se ter foco na vida.

Aos meus amigos do curso de Mestrado, pela companhia e pelos momentos de

À Usina Monte Alegre, no nome D. Marlene Oliveira, por ter aberto suas portas e

permitido a realização desta pesquisa nas suas dependências. Por ter me ajudado a encontrar

outra empresa para realizar à minha pesquisa conforme a proposta inicial.

À “Plástico” por ter confiado na minha pesquisa e também permitido a realização da mesma.

Ao Programa REUNI/CAPES por ter me fornecido uma bolsa de estudos durante todo

o curso para fomentar este trabalho.

Ao Projeto PROCAD-NF junto à Universidade Federal do Rio de Janeiro. A esta

instituição também agradeço ter me recebido e por ampliar os horizontes desta pesquisa.

À Banca examinadora, por ter tido a paciência em ler e contribuir com este trabalho.

Obrigada pelas correções e sugestões, sem dúvida, valiosas.

Ao Programa de Pós-Graduação em Engenharia de Produção da UFPB, pela excelente

formação que me foi proporcionada.

Aos docentes da UFPB pelos conhecimentos transmitidos e apoio sempre fornecido.

Aos funcionários da UFPB, pelo suporte ao desenvolvimento desta pesquisa, nas

RESUMO

O objetivo deste trabalho foi contribuir com a área de Gestão da Cadeia de Suprimentos com

ênfase na identificação, priorização e mensuração do risco propondo uma classificação de

riscos baseada no modelo SCOR e investigando quais deles acometem dois membros de uma

cadeia de suprimentos do setor sucroalcooleiro. Para a construção da classificação foi

realizado um levantamento teórico das classificações já divulgadas na literatura e, usando os

processos básicos defendidos pelo modelo SCOR como alicerce, uma classificação estruturada

foi proposta partindo-se das anteriormente identificadas. Seguindo uma abordagem

qualitativa, o estudo utilizou observações diretas, documentos fornecidos pelas empresas,

entrevistas não estruturadas e, principalmente, formulários como instrumentos de pesquisa

para averiguar quais riscos incidem. Através da construção de matrizes de risco, análises das

variáveis e das situações presentes nos formulários de maneira separada, obteve-se que em um

dos membros os riscos mais significativos foram operacional, estratégico e suprimentos, e no

outro membro os riscos de suprimentos, financeiro e de demanda alcançaram os mais altos

níveis de importância. Sendo assim, o estudo evidencia o efeito dos riscos sobre a cadeia

como um todo ao encontrar os riscos de suprimentos e demanda nos membros que

correspondem ao cliente e fornecedor, respectivamente. Além disso, o estudo buscou destacar

os impactos dos riscos identificados associando-os aos custos das organizações e o resultado

apontou que os riscos interferem, essencialmente, em custos gerenciais. Deste resultado, foi

proposta uma associação dos riscos aos custos para uma situação geral. Recomenda-se a

replicação do estudo em outras cadeias, a continuação do mesmo dentro das organizações já

estudadas (no que tange ao monitoramento dos riscos) e a expansão deste tipo de investigação

nos demais elos da cadeia.

Palavras – chave: Cadeias de suprimentos. Riscos em cadeias de suprimentos. Custos. Setor

ABSTRACT

The objective of this study was to contribute to the field of Supply Chain Management with

an emphasis on identifying, prioritizing and measuring risk proposing a risk rating based on

the SCOR model and investigating which of them involve two members of a supply chain of

this sector. For the construction of the classification was carried out a theoretical

classifications as reported in the literature and, using the basic processes advocated by the

SCOR model as a foundation, a structured classification was proposed starting from the

previously identified. Following a qualitative approach the study used direct observation,

documents provided by the companies, unstructured interviews, and especially forms as

research tools to determine what risks concern the studied chain members. Through the

construction of risk matrices, analysis of variables and situations present in separate forms in

a way, it was found that in one of the members of the most significant risks were operational,

strategic and supplies, and another member of the risks of supply, financial and demand

reached the highest levels of importance. Thus, the study shows the effect of risk on the chain

as a whole to find the risks of supply and demand in the members that match the customer and

supplier, respectively. In addition, the study sought to highlight the impact of identified risks

linking them to the organizations costs and the result showed that the risks interfere mainly in

management costs. From this result, one proposed a combination of risks to costs for a

general situation. It’s recommended to replicate the study in others chains, to continue within organizations that have been studied (with regard to monitor risks) and the expansion of such

research to other supply chain members.

LISTA DE FIGURAS

Figura 1: Estrutura da cadeia de suprimentos segundo Lambert, Cooper, Pagh (1998) ... 28

Figura 2: Elementos-chave do modelo LCP ... 31

Figura 3: Estrutura de uma cadeia de suprimentos simplificada com seus fluxos de informações e materiais e seus processos chave de negócios ... 34

Figura 4: Infraestrutura do modelo SCOR ... 36

Figura 5: Níveis de detalhamento do modelo SCOR ... 37

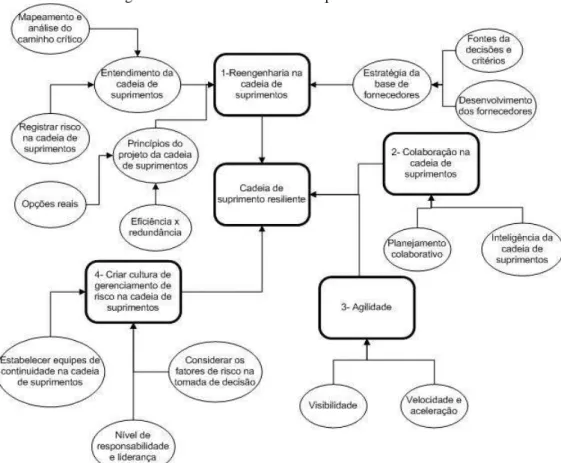

Figura 6: Criando uma cadeia de suprimentos resiliente ... 40

Figura 7: Exemplo de matriz de risco ... 43

Figura 8: Classificação dos riscos segundo Shi (2004) ... 52

Figura 9: Classificação segundo Rao e Goldsby (2009)... 58

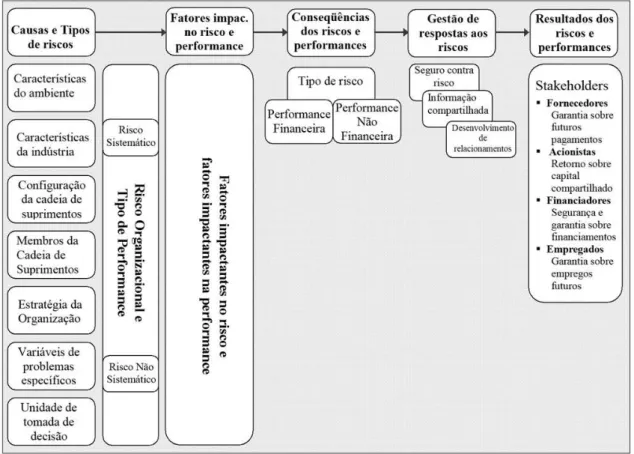

Figura 10: Framework para gerenciamento de risco em cadeia de suprimentos ... 60

Figura 11: Visão global do sistema agroindustrial (com seus subsistemas) ... 64

Figura 14: Exemplo de matriz de risco ... 79

Figura 16: Fluxograma do processo de produção de açúcar e álcool da Usina Monte Alegre 98 Figura 17: Cadeia de suprimentos da Usina Monte Alegre ... 100

Figura 18: Membro selecionado para estudo ... 101

Figura 19: Fluxograma do processo de produção da Plástico ... 103

Figura 20: Matriz do risco estratégico da Usina Monte Alegre ... 106

Figura 21: Matriz do risco de inércia da Usina Monte Alegre ... 108

Figura 22: Matriz do risco informacional da Usina Monte Alegre ... 110

Figura 23: Matriz do risco de capacidade da Usina Monte Alegre ... 112

Figura 24: Matriz do risco de demanda da Usina Monte Alegre... 114

Figura 25: Matriz do risco de suprimentos da Usina Monte Alegre ... 116

Figura 26: Matriz do risco financeiro da Usina Monte Alegre... 118

Figura 27: Matriz do risco de relacionamento da Usina Monte Alegre ... 120

Figura 28: Matriz do risco operacional da Usina Monte Alegre ... 122

Figura 29: Matriz do risco de ruptura da Usina Monte Alegre ... 124

Figura 30: Matriz do risco de cliente da Usina Monte Alegre ... 126

Figura 31: Matriz do risco legal da Usina Monte Alegre ... 128

Figura 32: Matriz do risco estratégico da Plástico ... 132

Figura 33: Matriz do risco de inércia da Plástico ... 134

Figura 34: Matriz do risco informacional da Plástico ... 135

Figura 35: Matriz do risco de capacidade da Plástico ... 137

Figura 36: Matriz do risco de demanda da Plástico... 138

Figura 38: Matriz do risco financeiro da Plástico... 141

Figura 39: Matriz do risco de relacionamento da Plástico ... 143

Figura 40: Matriz do risco operacional da Plástico ... 145

Figura 41: Matriz do risco de ruptura da Plástico ... 146

Figura 42: Matriz do risco de cliente da Plástico ... 148

Figura 43: Matriz do risco legal da Plástico ... 149

LISTA DE GRÁFICOS

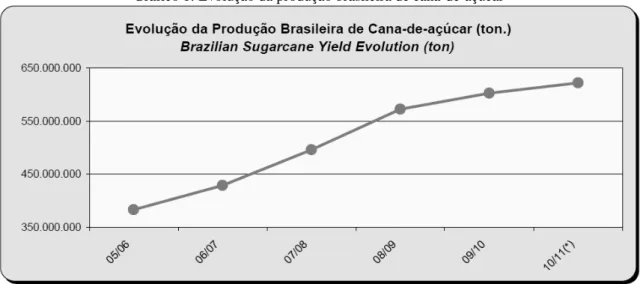

Gráfico 1: Evolução da produção brasileira de cana-de-açúcar ... 65

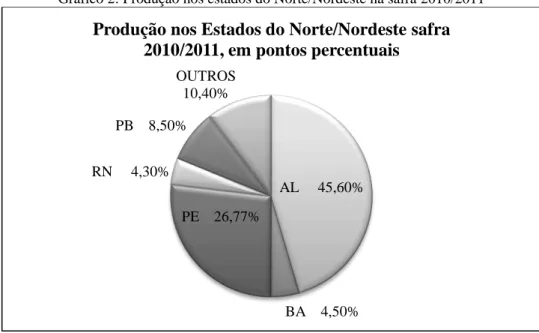

Gráfico 2: Produção nos estados do Norte/Nordeste na safra 2010/2011 ... 67

Gráfico 3: Evolução da produção de cana-de-açúcar na Paraíba entre 1990 e 2007 ... 68

Gráfico 4: Evolução da produção de álcool na Paraíba entre 1990 e 2007 ... 68

Gráfico 5: Evolução da produção de açúcar na Paraíba entre 1990 e 2007 ... 69

LISTA DE TABELAS

Tabela 1: Componentes fundamentais de gerenciamento segundo o modelo LCP ... 34

Tabela 2: Ferramentas para eliminar desperdícios ... 38

Tabela 3: Relação risco/performance ... 44

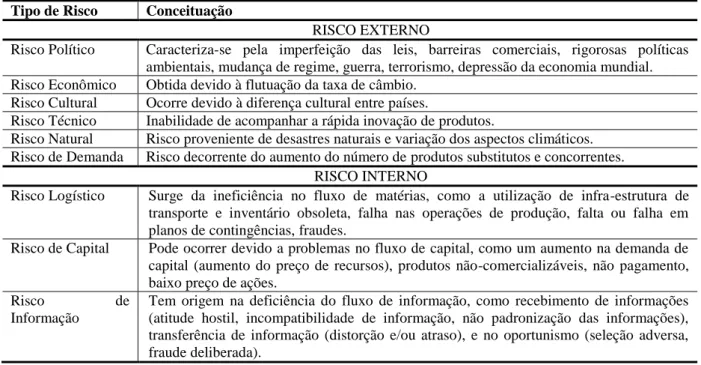

Tabela 4: Riscos em cadeia de suprimento apresentados por Wang e Yang (2007) ... 54

Tabela 5: Riscos em cadeia de suprimento apresentados por Micucci (2008) ... 56

Tabela 6: Custo de produção de álcool em 2004 ... 66

Tabela 7: Custo de produção de açúcar em 2003 ... 66

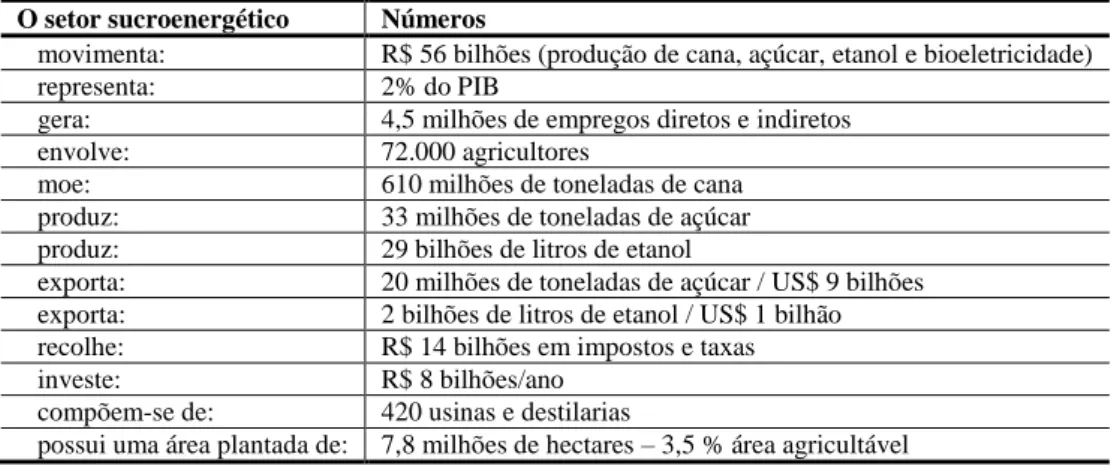

Tabela 8: Números nacionais da safra 2009/2010 ... 66

Tabela 9: Esquema das etapas metodológicas ... 75

Tabela 10: Sumarização das classificações apresentadas ... 83

Tabela 11: Riscos associados ao processo “planejar” ... 87

Tabela 12: Riscos associados ao processo “abastecer” ... 88

Tabela 13: Riscos associados ao processo “fazer” ... 88

Tabela 14: Riscos associados ao processo “entregar” ... 89

Tabela 15: Riscos associados ao processo “retornar” ... 89

Tabela 16: Riscos associados ao processo “outros” ... 90

Tabela 17: Proposta de classificação preliminar ... 91

Tabela 18: Proposta de classificação ... 92

Tabela 19: Dados das safras 2009/2010 e 2010/2011 da Usina Monte Alegre ... 97

Tabela 20: Perfis dos respondentes – Usina Monte Alegre ... 105

Tabela 21: Respostas sobre risco estratégico – Usina Monte Alegre ... 107

Tabela 22: Respostas sobre risco de inércia – Usina Monte Alegre ... 109

Tabela 23: Respostas sobre risco informacional – Usina Monte Alegre ... 111

Tabela 24: Respostas sobre risco capacidade – Usina Monte Alegre ... 113

Tabela 25: Respostas sobre risco demanda – Usina Monte Alegre ... 115

Tabela 26: Respostas sobre risco de suprimentos – Usina Monte Alegre ... 117

Tabela 27: Respostas sobre risco financeiro – Usina Monte Alegre ... 119

Tabela 28: Respostas sobre risco de relacionamento – Usina Monte Alegre ... 121

Tabela 29: Respostas sobre risco operacional – Usina Monte Alegre ... 123

Tabela 30: Respostas sobre risco de ruptura – Usina Monte Alegre ... 125

Tabela 31: Respostas sobre risco de cliente – Usina Monte Alegre ... 127

Tabela 32: Respostas sobre risco legal – Usina Monte Alegre ... 129

Tabela 33: Resumo dos graus de importância dos riscos encontrados Usina Monte Alegre . 130 Tabela 34: Perfis dos respondentes – Plástico ... 131

Tabela 36: Respostas sobre risco inércia – Plástico ... 135

Tabela 37: Respostas sobre risco informacional – Plástico ... 136

Tabela 38: Respostas sobre risco capacidade – Plástico ... 138

Tabela 39: Respostas sobre risco demanda – Plástico ... 139

Tabela 40: Respostas sobre risco de suprimentos – Plástico ... 141

Tabela 41: Respostas sobre risco financeiro – Plástico ... 142

Tabela 42: Respostas sobre risco de relacionamento – Plástico ... 144

Tabela 43: Respostas sobre risco operacional – Plástico ... 146

Tabela 44: Respostas sobre risco de ruptura – Plástico ... 147

Tabela 45: Respostas sobre risco de cliente – Plástico ... 149

Tabela 46: Respostas sobre risco legal – Plástico ... 150

Tabela 47: Resumo dos graus de importância dos riscos encontrados Plástico ... 151

Tabela 48: Custos da Gerência Industrial da Usina Monte Alegre ... 152

Tabela 49: Custos do setor de empacotamento da Usina Monte Alegre ... 152

Tabela 50: Associação dos riscos aos custos da Usina Monte Alegre ... 155

Tabela 51: Descrição dos custos da Plástico ... 156

Tabela 52: Associação dos riscos aos custos da Plástico ... 158

Tabela 53: Obtenção dos objetivos específicos ... 163

SUMÁRIO

1 ELEMENTOS INTRODUTÓRIOS ... 15

1.1 Definição do tema ... 15

1.2 Justificativa ... 18

1.3 Objetivos ... 23

1.3.1 Objetivo geral ... 23

1.3.2 Objetivos específicos ... 23

1.4 Estrutura do trabalho ... 23

2 LEVANTAMENTO TEÓRICO ... 25

2.1 Cadeia de suprimentos: conceitos e características ... 25

2.2 Modelos de Gestão da Cadeia de Suprimentos ... 30

2.2.1 LCP ... 30

2.2.2 SCOR ... 34

2.2.3 VSM ... 38

2.2.4 Cranfield University ... 39

2.3 Gerenciamento de risco ... 42

2.4 Riscos em Cadeias de Suprimentos ... 44

2.4.1 Classificação de Svensson (2002) ... 45

2.4.2 Classificação de Harland, Brenchley e Walker (2003)... 46

2.4.3 Classificação de Jüttner, Peck e Christopher (2003) ... 46

2.4.4 Classificação de Cavinato (2004) ... 48

2.4.5 Classificação de Chopra e Sodhi (2004)... 49

2.4.6 Classificação de Christopher e Peck (2004) ... 50

2.4.7 Classificação de Hallikas et al. (2004) ... 51

2.4.8 Classificiação de Shi (2004) ... 51

2.4.9 Classificação de Tang (2006) ... 52

2.4.10 Classificação de Wu, Blackhurst e Chidambaram (2006) ... 53

2.4.11 Classificação de Wang e Yang (2007) ... 53

2.4.12 Classificiação de Manuj e Mentzer (2008) ... 54

2.4.13 Classificação de Miccuci (2008) ... 55

2.4.14 Classificação de Tang e Tomlin (2008) ... 56

2.4.15 Classificação de Rao e Goldsby (2009) ... 57

2.4.16 Classificação de Qun (2010) ... 59

2.4.17 Considerações finais sobre as classificações ... 60

2.6 Setor sucroalcooleiro ... 64

3 METODOLOGIA... 70

3.1 Abordagem e Método ... 70

3.2 Tipos de pesquisa ... 71

3.3 Instrumentos de coleta de dados ... 73

3.4 Etapas metodológicas ... 74

3.5 Limitações ... 80

4 RESULTADOS ... 82

4.1 Proposta de uma classificação de riscos ... 82

4.2 Usina Monte Alegre ... 94

4.3 Plástico ... 101

4.4 Aplicação dos formulários ... 104

4.4.1 Matrizes de risco: Usina Monte Alegre ... 104

4.4.2 Matrizes de risco: Plástico ... 130

4.5 Associação aos custos ... 151

5 CONCLUSÕES ... 160

5.1 Resultados alcançados ... 162

5.2 Recomendações ... 164

REFERÊNCIAS ... 167

APÊNDICE ... 177

Apêndice A: Formulário para coleta de dados ... 177

1 ELEMENTOS INTRODUTÓRIOS

Neste capítulo introdutório é feita uma rápida conceituação de cadeia de suprimentos,

buscando mostrar sua evolução, enfatizando as épocas em que houve mudanças relevantes na

forma como as empresas se relacionam e no seu posicionamento no mercado.

Em seguida, abordam-se brevemente os demais aspectos teóricos que estimularam a

construção do problema de pesquisa proposto. Nos itens seguintes, procura-se expor os

aspectos teóricos e práticos que justificam a realização deste trabalho, bem como os objetivos

que foram perseguidos ao longo da sua aplicação.

1.1 Definição do tema

Lambert, Cooper e Pagh (1998) afirmam que o formato de organização adotado pelas

empresas ocorre no momento em que existe demanda de determinado produto em uma

localidade e escassez do mesmo em outra, em decorrência surgem canais para ligar os

produtores aos consumidores. Os autores definem que o alinhamento das empresas para

controlar este fluxo através dos canais e levar produtos ao mercado que os demanda é

chamado de cadeia de suprimentos.

É preciso então gerenciar todos os processos que geram esse fluxo de produtos e

informações para que ocorra de maneira integrada e eficiente (harmônica). Simchi-Levi,

Kaminsky e Simchi-Levi (2010) afirmam que a gestão da cadeia de suprimentos deve se

ocupar desta organização objetivando “[...] minimizar os custos totais do sistema sem deixar

de atender às exigências em termos de nível de serviço.” Porém, os autores alertam que os

esforços devem ser direcionados à adoção de uma abordagem sistêmica para a gestão da

cadeia de suprimentos, não se restringindo somente na minimização dos custos de transportes

e redução de estoques, por exemplo.

Juntamente com os benefícios competitivos que a formação de cadeia de suprimentos

abrange, ela também traz os riscos e incertezas intrínsecos ao estreitamento dos

relacionamentos entre uma organização e os demais membros. Waters e Waters (2007)

afirmam que os riscos podem aparecer em qualquer ponto de uma cadeia desde o fornecedor

primário até o cliente final, manifestando-se através de interrupções no fornecimento de

materiais ou na demanda de produtos, colapsos financeiros, desastres naturais, que variam a

parte ou toda a cadeia. Dessa forma, uma empresa está exposta a diversos riscos quando se

torna membro de uma cadeia de suprimentos.

Jüttner, Peck e Christopher (2003) conceituam o SCRM (Supply Chain Risk

Management –Gerenciamento de riscos em cadeia de suprimentos) como “[...] a identificação

e gestão dos riscos para a cadeia de suprimentos, através de uma abordagem coordenada entre

os membros da cadeia de suprimentos, para reduzir a vulnerabilidade da cadeia como um

todo.”

Simchi-Levi, Kaminsky e Simchi-Levi (2010) apontam alguns fatores que contribuem

para o aumento da complexidade em gerir riscos dentro de uma cadeia de suprimentos: a

balança oferta-demanda é extremamente incerta; níveis de estoque e o número de pedidos em

atraso flutuam na cadeia de suprimentos em virtude de alterações imprevisíveis e inerentes ao

mercado; a demanda, os lead times, o rendimento da produção, os tempos de transporte

variam significativamente ao longo da cadeia impactando positiva ou negativamente, entre

outros. Narasimhan e Talluri (2009) acrescentam que os riscos em cadeia de suprimentos

podem afetar o desempenho operacional, mercadológico e financeiro das empresas.

Simchi-Levi, Kaminsky e Simchi-Levi (2010) ressaltam que esta influência se dá nos níveis

estratégico, tático e operacional de todos os membros da cadeia em diferentes intensidades.

O risco, de maneira generalista, pode ser definido por dois componentes: os resultados

ou impactos (podendo ser financeiros) que ele causará na organização e a distribuição das

probabilidades de ocorrência para cada tipo de resultado (ZSIDISIN, 2003; NORRMAN;

JANSSON, 2004; HALLIKAS ET AL, 2004; SPEKMAN; DAVIS, 2004; CRAIGHEAD et

al, 2007; KLIBI, MARTEL, GUITOUNI, 2010; TUNCEL, ALPAN, 2010; WANG et al,

2011).

Peck (2005) define riscos em cadeias de suprimentos como as principais

consequências financeiras ou comerciais advindas da ineficiência ou do insatisfatório

desempenho da cadeia, incluindo também a incapacidade de reagir em tempo hábil à

volatilidade da demanda e à evolução das necessidades do mercado onde a cadeia atua.

No sentido de auxiliar a gestão dos riscos, diversos autores (SVENSSON, 2002;

JÜTTNER; PECK; CHRISTOPHER, 2003; CHRISTOPHER; PECK, 2004; HALLIKAS ET

AL, 2004; CAVINATO, 2004; SHI, 2004; WANG; YANG, 2007; MICCUCI, 2008; RAO;

GOLDSBY, 2009) propuseram diferentes classificações que abrangem desde aspectos

financeiros, econômicos e políticos até situações ambientais, ligadas aos relacionamentos da

Para os componentes do risco citados anteriormente (impactos e probabilidade), é

possível pesquisá-los através de observações e entrevistas já que possuem natureza discreta

por assumirem valores pontuais, permitindo, assim, uma visualização mais rápida e fácil.

O quesito severidade poderia ser verificado a partir de indicadores construídos de

informações extraídas do modelo de gestão de custos das empresas, possibilitando a

visualização do impacto dos riscos de uma maneira mais prática (melhor expressar o quesito

em unidades monetárias do que em índices de intensidade).

Contudo, os modelos de gestão de custos das empresas, geralmente, são negligentes

não permitindo a fácil verificação da severidade do risco. A fim de contemplar este âmbito da

gestão de riscos que se mostra associada à gestão de custos, acredita-se que a realização de

uma associação dos riscos encontrados aos itens de custos que compõem os demonstrativos

de resultados das empresas configura-se como um ponto de partida para proporcionar a

integração acima estimulada.

Então, esta pesquisa caracteriza um estudo que conglomera a problemática dos riscos

em cadeias de suprimentos, desde uma discussão sobre uma classificação de riscos, até duas

primeiras etapas de gestão de riscos: identificação e avaliação (correlacionando neste ponto os

riscos com os custos decorrentes, já que se reconhece a importância e relevância do impacto

financeiro).

O setor sucroalcooleiro sempre se destacou na economia brasileira, tendo grande

importância no processo histórico brasileiro, e deixando o Brasil em posição de evidência

frente ao mercado mundial, ocupando o posto de maior produtor de cana-de-açúcar desde o

início da sua produção em 1532 (MENDONÇA, 2006; VIEIRA, 2007; CENTANARO et al,

2009).

O bom momento do setor é confirmado nos números apresentados no terceiro

levantamento feito pelo CONAB (Companhia Nacional de Abastecimento) referente à safra

2010/2011 de cana-de-açúcar, apontando um crescimento de 8,4% da área de cana colhida

distribuída em todo o país.

A região Nordeste, apesar de ter pouca representatividade na produção brasileira

(cerca de 14%, segundo Vieira (2007)), tem uma perspectiva favorável de crescimento em

torno de 13% na área destinada à plantação de cana-de-açúcar (quando comparando os valores

entre as safras de 2009/2010 e 2010/2011). A Paraíba alcançou o terceiro lugar entre os

maiores produtores de cana na região Nordeste, obtendo quase 5.350 mil toneladas de cana

Foi selecionada uma das unidades industriais produtoras de açúcar e álcool, localizada

na microrregião do Litoral Norte do Estado da Paraíba. Preocupada com os riscos existentes

na sua cadeia de suprimentos, permitiu a realização desse trabalho nas suas dependências.

Com a finalidade de que os resultados alcançados possibilitem: o mapeamento consistente dos

riscos aos quais a indústria está mais vulnerável através de indicadores; o auxílio a tomada de

decisão por acreditar que a partir do conhecimento das situações de risco é possível escolher

estratégias de negócios para mitigá-los; e a provável redução de custos pelo conhecimento e

intervenção nas situações de riscos.

Assim, este trabalho pretendeu contribuir com a gestão de riscos através da proposição

de uma classificação dos riscos em cadeias de suprimentos aplicada ao setor sucroalcooleiro.

Dessa forma, a pergunta de pesquisa que guiou este trabalho de dissertação foi: quais riscos

podem ser associados aos processos básicos de uma cadeia de suprimentos para

construir uma classificação que auxilie na sua gestão?

1.2 Justificativa

O cenário de competição acirrada, caracterizado pelos mercados globais,

especificações cada vez mais customizadas e a exigência na redução de preços e prazos, força

as organizações a se unirem em arranjos empresariais com o objetivo de se manterem ativas e

em posição favorável no mercado. Leite, Brito e Oliveira (2009) afirmam que a base do

crescimento sustentável das organizações e dos arranjos é a construção e/ou consolidação das

vantagens competitivas dos elementos componentes destes.

Dentre as diferentes configurações que um arranjo pode assumir, foi selecionado para

este estudo o tipo cadeia de suprimentos devido a duas premissas: toda empresa faz parte de

uma cadeia de suprimentos e a relevância deste tipo de arranjo para o aumento da

competitividade das empresas componentes.

Na primeira premissa, parte-se do princípio que para funcionar toda empresa necessita

de fornecedores, para abastecerem seus estoques de matérias-primas, e de clientes, para

consumirem seus produtos finais, então, toda empresa possui e está inserida em uma cadeia de

suprimentos. O que explica o uso deste tipo de arranjo empresarial nesse trabalho.

Porter (1998) argumenta na sua teoria de análise das organizações baseada em cinco

forças competitivas que as empresas devem se posicionar estrategicamente no mercado onde

devem concentrar seus esforços nas atividades que agregam valor ao cliente e estas trarão a

vantagem competitiva para a organização.

Evidenciando que as organizações por focalizarem seus esforços nestas competências

necessitam de outras organizações que executem as demais atividades de apoio. Slack,

Chambers e Johnston (2002) confirmam o raciocínio apresentado quando afirmam que

“nenhuma operação produtiva, ou parte dela, existe isoladamente.”.

Fleury e Fleury (2003) concordam com Porter quando estabelecem que “a formulação

da estratégia competitiva deve buscar potencializar a competência na qual a empresa é mais

forte.” Dessa maneira, os autores constroem teorias e insights que convergem para o conceito de cadeia de suprimentos.

Taylor (2005) corrobora com esta primeira premissa ao afirmar que “toda empresa que

estabelece alguma relação com um produto faz parte de uma cadeia de suprimentos [...]”.

Rodrigues, Renzo e Carvalho (2005) afirmam que:

toda e qualquer empresa de negócio é parte integrante de uma cadeia de suprimentos onde o sucesso de cada uma está fortemente associado ao sucesso da cadeia, a concorrência passa do terreno das empresas para o confronto entre cadeias de suprimentos.

Rodrigues, Renzo e Carvalho (2005) abrangem as duas premissas levantadas nesse

estudo, entendendo que o sucesso de uma empresa pode ser traduzido também como aumento

na competitividade.

Na segunda premissa, utiliza-se a lógica de que: se as empresas passam a se concentrar

nas suas competências essenciais e se complementam ao longo de toda a cadeia, isto as

tornará mais competitivas quando são comparadas com cadeias mal estruturadas ou ainda com

empresas isoladas que verticalizam (concentram) todas as funções do processo de produção.

Novaes (2007) afirma que os ganhos globais, advindos da integração entre os

membros da cadeia, da otimização total dos custos e desempenhos, são mais expressivos que

a soma dos ganhos individuais, quando as organizações atuam separadamente.

Buscando aumentar sua lucratividade, as empresas passam a integrar seus processos

com as demais empresas componentes da cadeia de suprimentos para, assim, reduzir seus

custos, minimizar seus ciclos e maximizar o valor percebido pelo cliente. De tal forma, que a

cadeia de suprimentos e a sua gestão se mostram como uma excelente prática para que os

agentes atuantes de maneira estratégica e integrada alcancem os melhores resultados possíveis

em termos de valor agregado ao cliente e, consequentemente, de lucratividade (SILVA,

Nesse sentido, Morais (2008) afirma que “as práticas de avaliações nos elos a

montante e a jusante da empresa focal proporcionam a melhoria contínua dos produtos e

processos, além do desenvolvimento de novos produtos [...]”, mostrando que a integração

entre os membros da cadeia evidencia os pontos que podem ser melhorados nos processos de

produção de cada um para o alcance da excelência na cadeia.

Em um caso prático, Santos et al (2010) descrevem a formação de uma cadeia de

suprimentos a partir da cadeia de valor estudada, mostrando que esta dinâmica de mudanças é

um reflexo “[...] das novas estruturas e processos com os quais as organizações procuram se

preparar estrategicamente.” Dessa forma, o estudo evidencia a adoção do formato de cadeia de suprimentos para adquirir vantagem competitiva.

Apesar da importância ressaltada até o momento para as cadeias de suprimentos, é

possível vislumbrar que o seu gerenciamento não acontece de forma fácil. Exige integração,

coordenação, colaboração e confiança entre os membros para que os fluxos de informações

ocorram em tempo hábil a fim de não provocar atrasos no fluxo de materiais e, assim, atender

à demanda adequadamente.

Taylor (2005) afirma que “as cadeias de suprimentos modernas são facas de dois

gumes.”, se bem administradas podem trazer grandes benefícios, mas se possuírem uma

estrutura deficiente causam danos catastróficos, especialmente no fluxo de caixa, chegando a

prejuízos na ordem de milhões de dólares americanos. Ainda neste sentido, o autor prevê que

“[...] toda empresa que faz parte de uma cadeia de suprimentos terá de lidar com [...]

problemas mais cedo ou mais tarde.”

Waters (2007) destaca a necessidade de um alto grau de ligação entre as entidades

envolvidas na cadeia de suprimentos a fim de reduzir a variabilidade inerente das cadeias e

coloca como característica fundamental da integração em cadeias de suprimentos a adoção de

algum tipo de alinhamento e sincronização entre os processos dos fornecedores e clientes.

Wisner, Tan e Leong (2008) alegam que a efetividade da cadeia de suprimentos

encontra-se em altos níveis de confiança, cooperação, colaboração, honestidade e acurácia na

comunicação. Eles ainda predizem que o aspecto dinâmico das cadeias de suprimentos pode

causar problemas no gerenciamento efetivo delas. Neste sentido, Morais (2008) comenta que

“a coordenação estratégica de cadeias de suprimentos não é uma tarefa simples,

particularmente em longas cadeias, com muitos participantes, e que atendam a diferentes

grupos de clientes, com interesses diferentes [...]”.

Simchi-Levi, Kaminsky e Simchi-Levi (2010) sumarizam os principais problemas da

fornecimento para a produção, contratos de fornecimento, estratégias de distribuição,

integração da cadeia de suprimentos e das alianças estratégicas, estratégias de terceirização e

de produção offshore, projeto do produto, tecnologia da informação e os sistemas de apoio à

tomada de decisão, valor para o cliente e precificação inteligente.

Os autores ainda afirmam que a finalidade em discutir estes problemas está em

possibilitar a consolidação de uma cadeia de suprimentos globalmente otimizada ou em

permitir uma melhor gestão do risco e da incerteza inerente, ou ainda, concretizar estes dois

fins ao mesmo tempo.

No caso desse estudo, os problemas são identificados e debatidos com a intenção de

melhorar a gestão dos riscos que são, por sua vez, intrínsecos às cadeias de suprimentos de

um modo geral.

Manuj e Mentzer (2008) alertam que os riscos podem ser vislumbrados de acordo com

a taxa com que eles ocorrem e os impactos (perdas) que eles provocam, como por exemplo:

variações nos prazos de entrega e nos tempos de produção. McCormack, Bronzo e Oliveira

(2010) complementam afirmando que “ao compreender bem [...] a classificação dos riscos de

suprimentos, torna-se possível estabelecer estratégias que permitam minimizá-los de maneira

eficiente”.

Além disso, o presente estudo concentrou seus esforços no estudo dos riscos em

cadeias de suprimentos, em decorrência da falta de consistência na teoria que vem sendo

desenvolvida. Consenso entre os estudiosos do tema, o primeiro passo para a gestão dos riscos

é a identificação de quais riscos estão presentes na cadeia de suprimentos estudada.

As classificações encontradas na literatura consultada (total de dezesseis (16)

classificações) reúnem um somatório de setenta e dois (72) tipos de riscos que, em alguns

casos somente mudam a denominação de autor para autor, preservando a mesma definição,

mas ainda assim representam a ausência de um movimento convergente entre os

pesquisadores (as classificações estão apresentadas no capítulo 2).

Cenário confirmado pelo levantamento realizado por Craighead et al (2007), que

apesar de mostrar o aumento do interesse por parte de pesquisadores acadêmicos e

profissionais pelo tema, ressalta essa falta de consistência quando comenta as diferentes

classificações de riscos propostas por Chopra e Sodhi (2004) e Kleindorfer e Saad (2005).

Aliado ao fato dos riscos em cadeias de suprimentos se caracterizarem com um efeito

negativo deste tipo de configuração de empresas e da ausência de alinhamento na literatura

inevitáveis e, por consequência, elas estão inerentemente expostas a riscos. Knemeyer, Zinn e

Eroglu (2009) afirmam que qualquer cadeia está suscetível a diversos tipos de riscos.

Dessa forma, demonstra-se a importância dos riscos em cadeias de suprimentos e

justifica-se o estudo desenvolvido ter sido voltado para esta temática. E a necessidade de

construir uma classificação coerente que consolide os principais riscos aos quais uma cadeia

de suprimentos pode estar exposta.

Como dito anteriormente, o risco pode ser concebido a partir de dois elementos: as

consequências ou impactos advindos da sua ocorrência e a frequência com que ele acontece

(ZSIDISIN, 2003; NORRMAN; JANSSON, 2004; HALLIKAS ET AL, 2004; SPEKMAN;

DAVIS, 2004; CRAIGHEAD et al, 2007; KLIBI, MARTEL, GUITOUNI, 2010; TUNCEL,

ALPAN, 2010; WANG et al, 2011).

O componente frequência é de fácil identificação, visto a necessidade de somente

averiguar a ocorrência ou não de determinando risco. Entretanto, o componente relativo à

severidade ou impacto é de difícil percepção, tendo um caráter subjetivo. Procurando eliminar

este viés, entende-se a severidade causada pelo risco como a perda financeira, ou seja, os

riscos incorrem em custos para as organizações e para a cadeia como um todo.

Nesse sentido, a gestão de custos se mostra uma alternativa para quantificar estes

gastos. Contudo, Leite, Brito e Oliveira (2009) alertam que “a gestão de custos não é

devidamente ajustada à dinâmica do ambiente do arranjo, pois não considera os efeitos das

mudanças que tornam a gestão no arranjo mais complexa.” Dentro destes efeitos, pode-se considerar também os riscos inerentes às cadeias de suprimentos.

No levantamento realizado pelo IBGE (Instituto Brasileiro de Geografia e Estatística)

no terceiro trimestre de 2010, o setor da agropecuária cresceu 7,0% com relação ao terceiro

trimestre de 2009. Este crescimento atribui-se, em grande parte, ao aumento de produtividade

e desempenho de alguns produtos, especificamente: café, trigo, cana-de-açúcar e laranja.

Estima-se que o setor sucroalcooleiro cresceu 3,4% na safra 2011/2012 com relação à

safra 2010/2011 (CONAB, 2011). O levantamento do órgão ressalta a ênfase que o país

ganhou no cenário mundial devido à quebra na safra da produção na Índia (segundo maior

produtor do mundo).

O Nordeste destaca-se no levantamento realizado pelo CONAB (2011) que indica um

crescimento de 13,2% da área reservada à plantação de cana na região, aumento na

produtividade de 2% e de 9,39% na produção de açúcar, e um decréscimo de 1,39% na

De acordo com a Associação de Plantadores de Cana da Paraíba – ASPLAN (2010), a

Paraíba conta com nove unidades produtoras, destas: uma fabrica apenas açúcar, seis apenas

álcool e duas produzem açúcar e álcool. Além das noves unidades industriais, existem alguns

associados que moem a cana em duas outras usinas localizadas no Rio Grande do Norte e em

Pernambuco, empregando cerca de 30 mil trabalhadores na entressafra e 40 mil na época de

safra.

Desta forma, evidencia-se a importância do setor para a economia local e nacional,

justificando a necessidade de estudos que auxiliem na otimização dos processos de negócios e

de produção das indústrias componentes do setor.

1.3 Objetivos

1.3.1 Objetivo geral

Propor uma classificação de riscos para/em cadeias de suprimentos

1.3.2 Objetivos específicos

a) Estudar a cadeia de suprimentos selecionada delimitando qual elo foi estudado;

b) Definir uma classificação de riscos a ser utilizada na identificação dos mesmos;

c) Identificar os riscos aos quais estão submetidos os elos pertencentes ao recorte da

cadeia de suprimentos estudada;

d) Listar os riscos identificados por ordem de maior frequência e severidade;

e) Associar os riscos identificados e listados aos custos dos processos de produção do

elo da cadeia em estudo.

1.4 Estrutura do trabalho

Nesse capítulo introdutório, procura-se delimitar quais foram as motivações que

levaram ao problema de pesquisa. Em seguida, são enfatizados os principais pontos que

justificam a relevância de estudos dentro do tema proposto, como também os objetivos que

nortearam este trabalho são elencados.

O capítulo 2 irá tratar dos aspectos teóricos que embasam esta pesquisa, permeando os

gerenciamento de risco, riscos em cadeias de suprimentos, métodos de custeio e

características do setor sucroalcooleiro, especialmente da unidade industrial na qual a

pesquisa será aplicada.

O terceiro capítulo caracteriza esta pesquisa, engloba os aspectos metodológicos que

foram utilizados: métodos, técnicas e instrumentos de coleta de dados, as etapas

metodológicas que guiarão este trabalho, bem como algumas das limitações do mesmo.

O capítulo 4 detalha como foi construída a classificação de riscos utilizada como base

para os formulários de pesquisa, a aplicação destes e os resultados obtidos a partir das

respostas encontradas neles. Em seguida, são expostos os itens de custos dos dois membros da

cadeia em estudo para exibir a associação aos riscos feita no item seguinte.

O último capítulo traz as conclusões do trabalho, discutindo o cenário encontrado

buscando sugerir melhorias na gestão de riscos da cadeia estudada e trabalhos futuros que

2 LEVANTAMENTO TEÓRICO

Nessa etapa, estão descritos os elementos que formam o marco teórico e fundamentam

as aplicações e futuras conclusões desta pesquisa. Buscou-se investigar na literatura

consultada, eixos temáticos que estruturassem os objetivos específicos perseguidos. Dessa

forma, as características relativas às cadeias de suprimentos são discutidas a fim de

proporcionar um melhor entendimento dos modelos de gestão explanados na sequência.

Em seguida, é levantada a temática de gerenciamento de riscos, direcionando as

discussões para riscos em cadeias de suprimentos. Finalmente, o setor de aplicação é definido,

concentrando as explicações para o entendimento do funcionamento da unidade industrial

onde será aplicada a pesquisa. No caso, uma usina de beneficiamento de cana-de-açúcar que

fabrica e comercializa açúcar e álcool.

2.1 Cadeia de suprimentos: conceitos e características

As exigências do mercado consumidor e a globalização são fatores predominantes

para o aumento da competição entre as organizações que devem buscar atender no menor

tempo e custo possível a demanda (PARRA; PIRES, 2003).

Diante deste cenário, nota-se que as atuais organizações são requisitadas a fazer o

ótimo dentro de seus processos, o que exige matérias-primas de qualidade e uma perfeita

distribuição dos seus produtos (NOVAES, 2007). Elas se vêem cada vez mais obrigadas a

formar parcerias com outras empresas para que se mantenham competitivas no mercado.

Percebe-se que a intensa competição entre empresas força-as a se configurarem em

arranjos e, de acordo com Brito e Leite (2008), “um dos objetivos da formação de arranjos empresariais é criar ou consolidar as vantagens competitivas dos membros que compõem o

arranjo” para, assim, permanecer no mercado.

Lambert, Cooper e Pagh (1998) afirmam que a “[...] integração dos processos de

produção entre o fornecedor original (primário) e o usuário final que geram produtos, serviços

e informações os quais agregam valor para os clientes” caracterizam a chamada cadeia de

suprimentos. Os autores acrescentam que a cadeia de suprimentos é responsável pelo

alinhamento das empresas a fim de controlar o fluxo através dos canais e levar

De acordo com Lummus e Vokurka (1999) a cadeia de suprimentos consiste em:

[...] todas as atividades envolvidas no fornecimento de um produto da matéria-prima até o cliente, incluindo fornecimento de matérias-primas e peças, fabricação e montagem, armazenagem e controle de estoque, entrada de pedidos e gerenciamento de pedidos, distribuição em todos os canais, entrega ao cliente, e as informações sistemas necessários para acompanhar todas estas atividades.

Segundo Chopra e Meindl (2003), uma cadeia de suprimentos abrange todos os

estágios envolvidos, direta ou indiretamente, no atendimento de um pedido de um cliente,

esses estágios envolvem fabricantes, fornecedores, depósitos, distribuidores, varejistas, entre

outros. Em uma cadeia de suprimento há dinamismo e envolvimento de um fluxo constante de

informações, produtos e dinheiro entre os diferentes estágios. Cada estágio executa diferentes

processos e interage com outros estágios da cadeia.

Pires (2004) amplia esta visão quando conceitua cadeia de suprimento (supply chain -

SC) como o conjunto de empresas que são responsáveis pela obtenção, produção e liberação

de um determinado produto ao cliente final. Taylor (2005) concorda com Pires (2004) quando

afirma que a cadeia de suprimentos envolve todas as atividades desde à “[...] extração de matérias-primas [...] até a chegada dos produtos acabados aos clientes, que efetivamente os

utilizam para o fim ao qual se destinam.”

Novaes (2007) detalha que a cadeia se estende “[...] desde as fontes de matéria-prima, passando pelas fábricas de componentes, pela manufatura do produto, pelos distribuidores e

chegando finalmente ao consumidor através do varejista [...]”.

Batalha (2008) ressalta a importância que existe na agregação de valor durante a

realização das atividades dos membros do arranjo, para que se caracterize uma cadeia de

suprimentos. Oliveira (2008) acrescenta às atividades dos membros da cadeia a

responsabilidade também pelo fluxo reverso dos produtos e subprodutos gerados nos

processos de produção.

A definição adotada ao longo deste trabalho foi a de Lambert, Cooper e Pagh (1998),

mesmo sendo antiga não se tornou obsoleta, tendo em vista que continua sendo amplamente

utilizada em trabalhos de mesma temática.

Alguns modelos foram elaborados na intenção de apontar diretrizes que auxiliem no

bom gerenciamento da cadeia de suprimentos. Entre os que se destacam em termos de

quantidade de aplicações são:

LCP (Lambert, Cooper, Pagh): desenvolvido por Lambert, Cooper e Pagh em 1997

passos para projetar e gerenciar bem a cadeia de suprimentos (LAMBERT; COOPER,

2000);

SCOR (Supply Chain Operations Reference Model): elaborado pelo Supply-Chain

Council em 1996 e que busca melhorar o alinhamento entre o mercado e as estratégias

de resposta da cadeia de suprimentos, sob a premissa de que quanto melhor o

alinhamento, melhor o desempenho (HUAN et al, 2004);

VSM (Value Stream Mapping): proveniente dos princípios adotados pelo Sistema

Toyota de Produção, tem por meta identificar os desperdícios dentro dos membros e

da cadeia para otimizar os fluxos de materiais e informações (HINES, RITCH, 1997);

Cranfield University: criado por Martin Christopher, publicado em 2004, e que visa à

formação de cadeias resilientes (ou seja, com capacidade de se recuperar frente às

dificuldades) para superar os efeitos negativos do aumento da complexidade entre os

membros (CHRISTOPHER; PECK, 2004).

Observando as definições para o termo supply chain e os comentários anteriormente

apresentados acerca dos modelos de gestão da cadeia de suprimentos, percebe-se que para o

bom funcionamento da cadeia de suprimentos, algumas características básicas devem ser

encontradas nos membros e nos relacionamentos entre eles para que o objetivo desse arranjo

seja atingido, são elas:

1- Flexibilidade:

- para acompanhar as mudanças no mercado;

- conservar os relacionamentos dentro da cadeia.

2- Agilidade:

- entregar os produtos/serviços no prazo acordado;

- no lançamento de novos produtos;

- na capacidade de reagir bem às mudanças abruptas do mercado, flutuações da

demanda e da oferta.

3- Coordenação:

- para possibilitar a visibilidade da demanda em todos os níveis;

- para sincronizar os tempos de ciclo entre os membros da cadeia.

4- Colaboração:

- na resposta rápida a eventuais problemas de abastecimento;

- para possibilitar o aumento e melhoria nas inter-relações entre os membros da

cadeia;

- para diminuir a diferenciação entre os membros da cadeia.

5- Integração:

- na manutenção dos relacionamentos dentro da cadeia e da cadeia com os atores

externos;

- para permitir o fluxo de materiais, informações e serviços dentro da cadeia;

- para diminuir a diferenciação entre os membros da cadeia.

Lambert, Cooper, Pagh (1998) acreditam que a cadeia de suprimentos é composta de

três elementos: estrutura, processos de negócios e componentes. A estrutura são a rede de

membros e as ligações que os unem. Os processos de negócios são as atividades que ao serem

executadas agregam valor ao produto para o cliente final. E os componentes são as variáveis

gerenciais que integram e gerenciam os processos de negócios através da cadeia. A Figura 1

ilustra a estrutura de uma cadeia de suprimentos segundo os autores supracitados (os demais

elementos serão melhor explanados no item “Modelos de Gestão da Cadeia de Suprimentos”).

Figura 1: Estrutura da cadeia de suprimentos segundo Lambert, Cooper, Pagh (1998)

A estrutura vertical indica a quantidade de camadas que a cadeia possui à montante e à

jusante da empresa focal. A estrutura vertical aponta a quantidade de membros que compõem

cada camada. A posição horizontal da empresa focal é importante para visualizar se ela está

mais próxima ou mais afastada do consumidor final. Essas três dimensões são destacadas

como imprescindíveis por Lambert e Cooper (2000) para a boa análise e gerenciamento da

cadeia.

Segundo Oliveira (2008), a cadeia de suprimentos, além de objetivar a

competitividade e lucratividade dos seus membros, visa processar os fluxos envolvidos

(materiais, informações, financeiros, serviços e bens) nos processos de produção, desde o

fornecedor primário até o cliente final.

Para uma boa integração na formação na cadeia, requere-se o compartilhamento de

processos entre as empresas. Cohen e Roussel (2005) definem cinco processos básicos que

determinam os esforços envolvidos ao longo da cadeia, a saber: planejar, abastecer, fazer,

entregar e retornar.

O processo planejar utiliza como entrada as informações referentes à demanda, oferta,

capacidade e recursos da cadeia de suprimentos, a fim de melhor orientar os demais processos

dentro da cadeia, permitindo uma orientação adequada na tomada de decisão.

O processo de abastecimento utilizando o planejamento gerado anteriormente adquire

todos os materiais e serviços necessários, através da realização das atividades de compra,

programação, recebimento, inspeção e pagamento dos fornecedores. Além de selecionar

fornecedores e gerenciar os relacionamentos.

Já o processo de fazer objetiva transformar os recursos adquiridos em produtos e/ou

serviços de acordo com as especificações dos clientes e leis regulamentares (caso existam)

aumentando a flexibilidade da cadeia, diminuindo os custos e aumentando a taxa de utilização

dos ativos.

O processo de entregar inicia suas atividades com o pedido do cliente confirmado,

assegurando que as informações lá contidas serão transmitidas corretamente para os setores

responsáveis pelos processos de abastecimento e produção. Também inclui a estocagem,

transporte e distribuição dos produtos.

Finalmente, o processo de retornar inclui as atividades concernentes à pós-venda do

produto, entre elas: recebimento de materiais defeituosos, fora das especificações, insatisfação

do cliente, manutenção, reparo, reciclagem e reutilização.

Já Lee (2004) apresenta os três “As” da cadeia de suprimentos, como complemento

Agilidade: “Responder a mudanças de curto prazo da demanda ou da oferta

rapidamente; lidar com distúrbios externos de forma calma”

Adaptabilidade: “Ajustar o design da cadeia de suprimentos para atender a mudanças

estruturais em mercados; modificar a network de suprimentos segundo estratégias,

produtos e tecnologias”

Alinhamento: “Criar incentivos para um desempenho melhor”

É consenso, entre tais autores, que para o bom funcionamento de uma cadeia de

suprimentos o compartilhamento de processos torna-se essencial, tendo em vista que estes

envolvem todos os aspectos para a execução da transformação dos insumos em produtos e

serviços, assim como o relacionamento entre os atores envolvidos. A próxima seção traz a

discussão de alguns modelos que podem auxiliar no gerenciamento desses processos dentro

da cadeia.

2.2 Modelos de Gestão da Cadeia de Suprimentos

Hilsdorf (2007) indica alguns modelos de gestão da cadeia de suprimentos. São eles:

LCP (Lambert, Cooper, Pagh), SCOR (Supply Chain Operations Reference Model), VSM

(Value Stream Mapping), Cranfield University, Quick response, Vendor Managed Inventory,

Continuous Replenishment, Efficient Consumer Response, Collaborative planning,

forecasting and replenishment.

O autor ainda acrescenta que, à exceção dos quatro primeiros modelos, os demais

listados procuram solucionar problemas de gestão da demanda. Por este motivo, estes não

serão considerados nesse trabalho, pois se entende que possuem uma visão restrita do

gerenciamento da cadeia de suprimentos que deve abranger todos os processos dentro da

cadeia.

2.2.1 LCP

Segundo Simon e Pires (2006), o modelo de Lambert, Cooper e Pagh foi apresentado à

literatura em 1997 após um seminário realizado em 1996 organizado pelo Council of Logistics

Management. Por ser bastante estudado, o modelo recebe várias nomenclaturas, algumas

delas são: modelo A (PIRES, 2004), modelo Ohio State University (HILSDORF, 2007),

Lambert, Cooper e Pagh criaram o modelo de gestão da cadeia de suprimentos com o

objetivo de operacionalizar a teoria emergente. O modelo tem por objetivo principal enfatizar

a inter-relação e a necessidade de proceder através de vários passos para projetar e gerenciar

bem a cadeia de suprimentos (LAMBERT; COOPER, 2000). A Figura 2 ilustra os

elementos-chave do modelo.

Figura 2: Elementos-chave do modelo LCP

Fonte: Adaptado de Lambert e Cooper (2000)

Como mencionado no item anterior deste trabalho, o modelo possui três elementos

básicos: estrutura da cadeia, processos chave de negócios e os componentes de

gerenciamento. A fim de facilitar o entendimento do modelo, os autores propuseram uma

pergunta para cada elemento que norteiam a sua aplicação.

Segundo Lambert, Cooper, Pagh (1998), a estrutura da cadeia irá desvendar quem são

as organizações que compõem a cadeia e qual a sua importância para o funcionamento da

mesma. Nesse sentido, eles propuseram uma classificação para os membros:

Membros Primários reúnem as organizações estratégicas dentro da cadeia por

executarem as atividades que agregam valor aos consumidores; e

Membros de Apoio compreendem as organizações que propiciam recursos,

Além disso, Lambert e Cooper (2000) destacam a importância de a cadeia ser

analisada em diferentes dimensões, a saber:

1. Primeira dimensão: chamada de estrutura horizontal refere-se ao número de camada

da cadeia de suprimentos;

2. Segunda dimensão: caracteriza a estrutura vertical compreendendo o número de

fornecedores/clientes dentro de uma mesma camada da cadeia;

3. Terceira dimensão: indica qual a posição horizontal da empresa foco dentro da

cadeia, podendo esta se localizar em qualquer ponto (mais próxima do fornecedor

inicial ou do cliente final).

Os processos de negócios são as atividades que produzem uma específica saída de

valor para o consumidor. Os processos chave da cadeia de suprimentos segundo Lambert e

Cooper (2000) são:

- Gestão do relacionamento com o cliente: deve-se identificar os clientes ou grupo de

clientes chave que são vitais para o atendimento da missão do negócio e a partir

dessa seleção definir os acordos de produtos e serviços bem como os níveis de

desempenho esperados;

- Gestão do serviço ao cliente: disponibiliza ao cliente informações atualizadas (em

tempo real) da situação do pedido: data de entrega, disponibilidade dos produtos,

através de interfaces com outras áreas funcionais da organização. Não deve ser

confundido com os conceitos tradicionais de serviço ao cliente;

- Gestão da demanda: este processo deve balancear os requisitos dos clientes com a

capacidade da empresa, buscando reduzir as incertezas sobre a demanda,

permitindo o fluxo eficiente ao longo da cadeia de suprimento. Além de

desenvolver planos de contingência para quando houver interrupção na produção ou

desajustes entre suprimentos e demanda;

- Atendimento de pedidos: busca satisfazer as necessidades dos clientes nos aspectos

quantidade, qualidade e prazo, por exemplo. Para o seu perfeito funcionamento,

requer a integração dos planos de manufatura, logística e marketing da empresa;

- Gestão do fluxo de produção: relaciona-se com a programação correta da produção,

para que esta seja flexível a fim de atender as flutuações da demanda e oferecer o

portfólio correto de produtos e que seja enxuta o suficiente para somente produzir

no momento que os clientes demandarem os produtos objetivando reduzir os

- Gestão do relacionamento com fornecedor: provê a criação e manutenção da gestão

de compras da organização, destacando os fornecedores chaves para a organização

(assim como foi feito para os clientes) em função de diversas dimensões como:

contribuição, especialização, tecnologia que incorporam ao produto, volume de

abastecimento;

- Desenvolvimento e comercialização de produtos: refere-se à integração entre

fornecedores, clientes e organização para o lançamento de novos produtos no

mercado em intervalos de tempo cada vez menores;

- Gestão dos retornos: englobam as atividades relativas ao retorno de materiais,

embalagens, logística reversa, devoluções, etc. Tem por objetivo dar à organização

vantagem competitiva sustentável ao permitir a identificação de oportunidades de

melhoria de produtividade e desenvolvimento de novos produtos e/ou processos. Em

alguns países, esta prática é obrigatória por lei ao envolver questões ambientais.

Lambert e Cooper (2000) reconhecem que gerenciar todos os processos com todos os

membros da cadeia de suprimentos seria impossível e nem mesmo apropriado. Assim os

autores indicam quatro tipos fundamentais de processos de negócios que podem ser

identificados entre os membros da cadeia, eles são:

a) Processos de negócios gerenciados: são processos de negócio que envolve um

conjunto de membros da cadeia e que são considerados críticos para o desempenho

da cadeia, devem ser tratados e gerenciados de forma detalhada e integrada;

b) Processos de negócios monitorados: são um pouco menos críticos que os processos

gerenciados, mas devem ser integrados e monitorados;

c) Processos de negócios não-gerenciados: são considerados pouco importantes para a

cadeia, não merecendo serem monitorados.

d) Processos de negócios com não-membros: são processos que envolvem membros de

outras cadeias que podem afetar o desempenho da cadeia estudada.

Os componentes de gerenciamento são variáveis gerenciais pelas quais os processos

de negócios são integrados e gerenciados ao longo da cadeia de suprimentos. Lambert e

Cooper (2000) distinguem duas categorias (componentes físicos e técnicos e componentes

gerenciais e comportamentais) que abrangem nove componentes gerenciais para o sucesso no

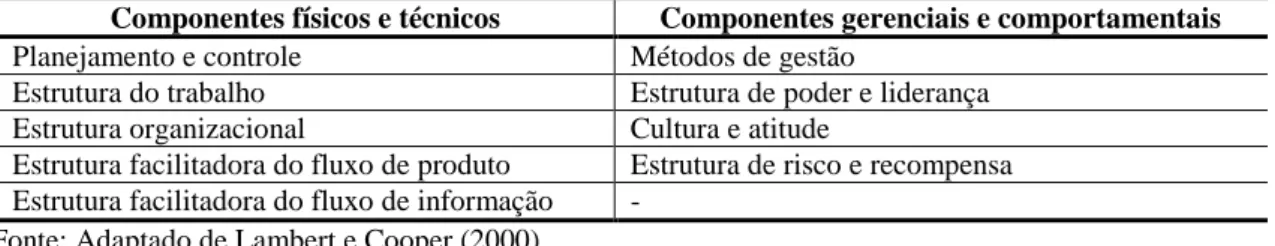

Tabela 1: Componentes fundamentais de gerenciamento segundo o modelo LCP

Componentes físicos e técnicos Componentes gerenciais e comportamentais

Planejamento e controle Métodos de gestão

Estrutura do trabalho Estrutura de poder e liderança Estrutura organizacional Cultura e atitude

Estrutura facilitadora do fluxo de produto Estrutura de risco e recompensa Estrutura facilitadora do fluxo de informação -

Fonte: Adaptado de Lambert e Cooper (2000)

Por fim, o modelo LCP pode ser sumarizado na Figura 3 que mostra como se

configura uma cadeia de suprimentos segundo a visão dos autores proponentes da teoria.

Figura 3: Estrutura de uma cadeia de suprimentos simplificada com seus fluxos de informações e materiais e seus processos chave de negócios

Fonte: Adaptado de Lambert, Cooper, Pagh (1998)

A Figura 3 expõe o sentido do fluxo de produtos e dos processos de negócios (de

montante para jusante na cadeia), assim como a conexão entre a empresa focal (colocada

como fábrica nesta figura) e seus fornecedores e clientes, destacando que o fluxo de

informações abrange toda a cadeia.

2.2.2 SCOR

Segundo Hilsdorf (2007), o Supply Chain Operations Reference Model (SCOR) foi

desenvolvido pelo Supply Chain Council (SCC) em 1996. De acordo com o SCC (2008), o Fluxo do Produto

Gestão do Serviço ao Cliente Gestão das Relações com os Clientes

Atendimento dos Pedidos Gestão da Demanda

Gestão das Relações com os Fornecedores Gestão do Fluxo de Manufatura

Gestão dos Retornos

Desenvolvimento do Produto e Comercialização Fluxo de Informações

Logística

P & D Finanças

Produção

Marketing e Vendas Compras

Fornecedor de 2acamada

Fornecedor

de 1acamada Cliente Cliente Final

Fábrica

Gerenciamento da Cadeia de Suprimentos integrando e gerenciando processos ao longo da cadeia de suprimentos.

Pro ces sos de Ne gó cio s d a C ad eia de Su pri me nto s

Fluxo do Produto

Gestão do Serviço ao Cliente Gestão das Relações com os Clientes

Atendimento dos Pedidos Gestão da Demanda

Gestão das Relações com os Fornecedores Gestão do Fluxo de Manufatura

Gestão dos Retornos

Desenvolvimento do Produto e Comercialização Fluxo de Informações

Logística

P & D Finanças

Produção

Marketing e Vendas Compras

Fornecedor de 2acamada

Fornecedor

de 1acamada Cliente Cliente Final

Fábrica

Gerenciamento da Cadeia de Suprimentos integrando e gerenciando processos ao longo da cadeia de suprimentos.

modelo SCOR integra os conceitos já difundidos de reengenharia, benchmarking e

procedimentos de medição entre organizações.

Huang, Sheoran, Wang (2004) afirmam que o objetivo do modelo é melhorar o

alinhamento entre o mercado e as estratégias de resposta da cadeia de suprimentos, sob a

premissa de que quanto melhor o alinhamento, melhor o desempenho.

O SCC (2008) define como componentes - chave do modelo SCOR a descrição: dos

processos – padrão de gestão, das relações entre os processos – padrão, as métricas – padrão

para medir o desempenho dos processos, das boas práticas que levam aos melhores índices de

desempenho e o alinhamento dos recursos e funcionalidade.

Conforme Stewart (1997), SCC (2008), o SCOR abrange: todas as interações com o

cliente, da entrada dos pedidos até o pagamento dos mesmos; todas as transações de materiais,

desde o fornecedor do fornecedor até o cliente do cliente, incluindo serviços de logística; e

todas as interações de mercado, a partir da compreensão da demanda agregada para o

cumprimento de cada ordem.

O SCOR é baseado em cinco distintos processos de gerenciamento: planejar (processo

de balanceamento entre oferta e demanda para desenvolver uma linha de ação que melhor

atenda o abastecimento, a produção e as entregas), abastecer (processo para adquirir produtos

e serviços a fim de suprir a demanda prevista ou real), produzir ou fazer (processo que

transforma o produto no estado final para atender a demanda prevista ou real), entregar

(processos que fornecem os produtos acabados à demanda prevista ou real, geralmente

incluindo gestão de pedidos, gerenciamento de transporte e gestão da distribuição) e retornar

(processo relativo ao recebimento de produtos devolvidos por qualquer razão, se estende ao

serviço de pós-venda ao cliente).

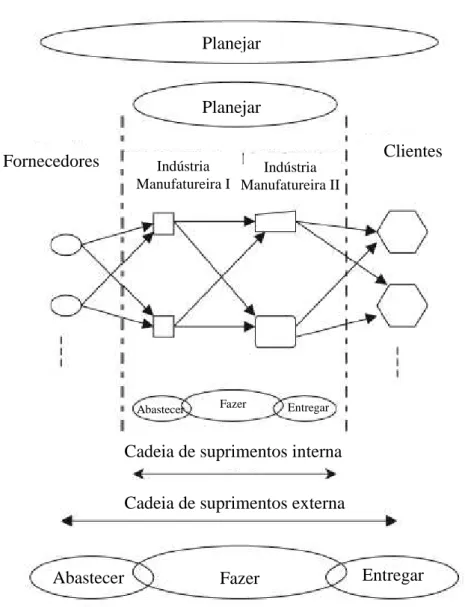

Neste sentido, Huang, Sheoran, Wang (2004) expõem a Figura 4 como sendo a

Figura 4: Infraestrutura do modelo SCOR

Fonte: Adaptado de Huang, Sheoran, Wang (2004)

Os autores afirmam que cada cadeia de suprimentos é uma “cadeia” de abastecimento,

produção e entrega, onde cada interação entre duas empresas na execução desses processos é

uma ligação da cadeia de suprimentos. O planejamento está no topo, pois gerencia todos os

demais processos (Estes autores não reconhecem o processo “retornar” anteriormente citado).

Na Figura 6, percebe-se que cada elemento possui três processos: abastecer, fazer e

entregar. A ligação entre os elementos acontece na realização destes processos, por exemplo:

a ligação de uma empresa ocorrerá com seus fornecedores através do processo abastecer (do

ponto de vista da empresa que compra) e entregar (do ponto de vista da empresa que fornece).

Caracteriza-se dessa forma os relacionamentos dentro da cadeia (intra supply chain), quando

se expande a visualização destes processos nos relacionamentos entre cadeias, delineia-se a

inter supply chain presente na figura.

Planejar

Planejar

Fornecedores Indústria

Manufatureira I

Indústria Manufatureira II

Clientes

Abastecer Fazer Entregar

Cadeia de suprimentos interna

Cadeia de suprimentos externa