3

RESUMO

O objectivo deste trabalho é o estudo e desenvolvimento experimental de um processo de dopagem de fitas de silício cristalino com boro para aplicação fotovoltaica. Mais especificamente, o processo de dopagem aqui apresentado foi desenvolvido no sentido de ser facilmente integrado com o conceito EZ RIBBON para o crescimento de fitas de silício a partir de uma zona fundida eléctrica.

Uma das possíveis abordagens para a dopagem com boro de grânulos de silício para crescimento de fitas pelo processo EZ Ribbon consiste na dopagem a partir de uma fonte sólida de boro num forno de difusão. Os grânulos previamente dopados poderão então ser utilizados para sustentar o reservatório de silício líquido que alimenta a zona fundida eléctrica. Este procedimento é inerentemente descontínuo uma vez que desacopla o processo de dopagem do processo de alimentação. A caracterização do processo de dopagem exigiu o desenvolvimento de um processo de fusão dos grânulos de silício previamente dopados onde foram testadas diferentes abordagens, tendo-se definido como melhor solução a fusão usando a radiação de uma lâmpada de arco focada. Foram realizadas duas séries de experiências para determinar o efeito dos parâmetros de difusão (tempo e temperatura de difusão) na incorporação de boro nos grânulos de silício e conclui-se que, com a presente geometria do porta-amostras, as condições de difusão para obtermos uma concentração de portadores da ordem de 2 × 1016 cm-3

é de 10 minutos a 800 ºC.

Do ponto de vista industrial um processo de dopagem contínuo oferece naturalmente outras vantagens. O equipamento desenvolvido para o efeito é baseado num sistema de transporte dos grânulos de silício através de um forno de difusão a rádio-frequência com indutor de grafite; a fonte sólida utilizada é um filamento de boro, acomodado numa célula de Knudsen. Os resultados experimentais demonstram inequivocamente a incorporação de boro nos grânulos de silício processados. De modo a obter a dopagem necessária para o fabrico de células solares é ainda preciso o reajuste das condições experimentais, nomeadamente aumentar a temperatura de difusão no interior do forno e/ou reduzir a velocidade do movimento dos grânulos.

4

ABSTRACT

The purpose of this work is the study and experimental development of silicon‟s doping process using boron for photovoltaic application. Specifically, the doping process here presented was developed to be a part of the EZ RIBBON concept for the growth of silicon ribbons from an electrical melted zone.

One of the possible approaches for the boron doping of granular silicon applied to the growth of silicon ribbons by the EZ ribbon process consists on dope the silicon using a boron solid source in a diffusion heater. The granules previously doped might be used in order to support the liquid silicon reservoir which feeds the electrical melted zone. This procedure is a non continuous one since it decouples the doping process from the feeding process. The characterization of the doping process required the development of a fusion process of the granular silicon previously doped where were tested different approaches, which the best fusion solution is to use the radiation of a focused arc lamp. Two experimental series were tested in order to determine the effect of the diffusion parameters (time and diffusion temperature) on the boron incorporation on the silicon granules, were it was conclude that, with the present carrying sample geometry, the necessary diffusion conditions to obtain a carrier concentration of 2 × 1016 cm-3

is 10 minutes at 800 ºC.

From the industrial point of view a continuous doping process naturally offers other advantages. The developed equipment for the effect is based on a transport system of the granular silicon through a diffusion radio-frequency heater with a graphite inductor; the solid source used is a boron filament, accommodated on a Knudsen cell. The experimental results show clearly the boron incorporation on the silicon granules processed. In order to obtain the necessary doping to produce solar cells it is still needed the readjust of the experimental conditions, specifically the raising of the diffusion temperature on the heater interior and/or decreasing the speed movement of the granules.

5

Aos meus Pais, Irmão, Elisa e Filipe

Que sempre disseram “o teu esforço vai ser compensado”.

Não tinha conseguido sem o vosso apoio.

6

AGRADECIMENTOS

Este trabalho foi financiado no âmbito do projecto EZ Ribbon financiado pela BP Solar International e pela FCT – Fundação para a Ciência e Tecnologia, na Faculdade de Ciências da Universidade de Lisboa.

Agradece-se profundamente à Faculdade de Ciências da Universidade de Lisboa, principalmente ao Departamento de Engenharia Geográfica, Geofísica e Energia e claro ao Laboratório de Aplicações Fotovoltaicas e Semicondutores, pelas facilidades concedidas para a realização da parte experimental da presente Dissertação.

Esta Dissertação foi orientada e permanentemente acompanhada pela mestria do Professor Doutor Jorge Maia Alves e do Professor Doutor Miguel Brito (Departamento de Engenharia Geográfica, Geofísica e Energia), ao qual a autora expressa aqui o seu mais profundo agradecimento e o reconhecimento do valioso contributo prestado para a idealização e execução da referida Dissertação. A autora também quer manifestar aqui, aos referidos, a gratidão pelo apoio, incentivo, estímulo e ensinamentos permanentemente prestados durante todo o acompanhamento.

Para além do orientador e co-orientador da dissertação, outros membros do grupo do Laboratório de Aplicações Fotovoltaicas e Semicondutores que contribuíram de algum modo para a realização deste trabalho, facto pelo qual a autora lhes quer expressar aqui o seu reconhecimento e amizade. Há igualmente que fazer um agradecimento especial ao Ivo Costa e ao José silva (Laboratório de Aplicações Fotovoltaicas e Semicondutores) por todo o apoio e ajuda constantes, e ao Sr. Cunha e Sr. Machado (Oficinas da Faculdade de Ciências da Universidade de Lisboa) pela constante disponibilização na realização/construção de algumas peças fundamentais para a realização desta Dissertação.

7

ÍNDICE GERAL

Índice de Tabelas ... vii

Índice de Figuras ... viii

CAPÍTULO I ... 13

INTRODUÇÃO ... 13

I.1: Motivação e objectivos……….…..… I.2: O Processo EZ Ribbon………..……. I.2.1: Fabrico dos grânulos de silício……….…… I.2.2: Processos de dopagem em volume………..….. I.3: Difusão de Boro no silício……….……….. I.3.1: Difusão sólida de boro………..… I.3.2: Difusão a partir de uma fonte finita de impurezas…….…….………..…… I.3.3: Difusão a partir de uma fonte infinita de impurezas…………….…..….. I.4: Modelo para a difusão de boro no silício………….……….…….…. CAPÍTULO II ... 23

PROCESSO DESCONTÍNUO DE DOPAGEM DE GRÂNULOS DE SILÍCIO ... 23

II.1: Difusão de boro a partir de uma fonte sólida ... 23

II.1.1: Descrição da matéria-prima ... 23

II.1.2: Caracterização do perfil de temperatura do forno ... 24

II.1.3: Porta amostras... 25

II.1.4: Descrição procedimento ... 27

II.2: Caracterização do nível de dopagem ... 29

II.2.1: Fusão de grânulos de silício dopados ... 30

II.2.2: Medida do nível de dopagem ... 34

II.3: Resultados experimentais ... 36

II.4: Conclusões ... 40 CAPÍTULO III ... 41 1 2 4 3 5 6 7 7 1 v

8

PROCESSO CONTÍNUO DE DOPAGEM DE GRÂNULOS DE SILÍCIO ... 41

III.1: Construção e montagem do sistema de alimentação e do forno gerador de rádio frequência ... 41

III.1.1: Procedimento experimental da construção e montagem do sistema de alimentação ... 42

III.1.2: Procedimento experimental da construção e montagem do forno gerador de radiofrequência. ... 44

III.2: Difusão de boro ... 48

III.2.1: Descrição da matéria-prima... 48

III.2.2: Modo de procedimento e caracterização/perfil de temperatura do forno .. 51

III.2.3: Porta amostras utilizado para conter os filamentos de boro ... 53

III.2.4: Descrição/procedimento ... 58

III.3: Caracterização do nível de dopagem ... 60

III.3.1: Fusão de grânulos de silício dopados ... 60

III.3.2: Medida de nível de dopagem ... 61

III.4: Resultados experimentais ... 61

III.5: Conclusões... 63

CAPÍTULO IV ... 64

CONCLUSÕES E PERSPECTIVAS FUTURAS ... 64

REFERÊNCIAS BIBLIOGRÁFICAS ... 66

9

ÍNDICE DE TABELAS

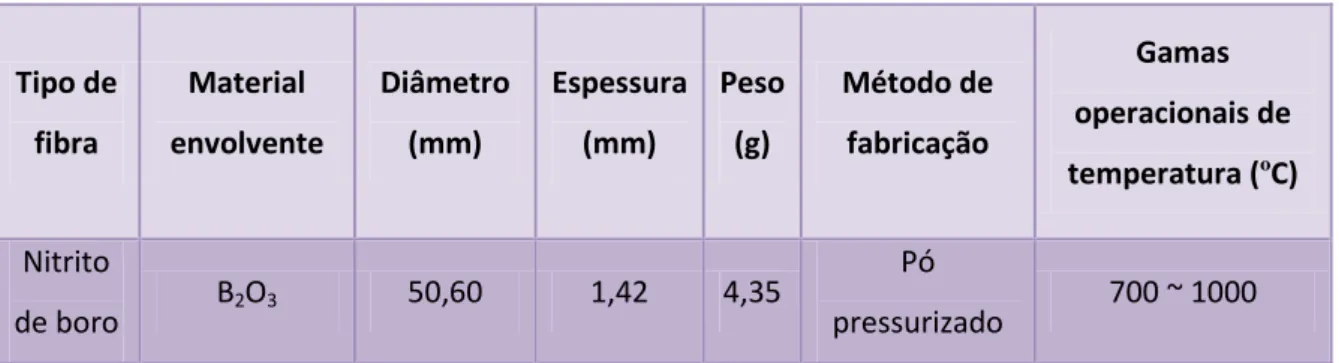

Tabela II-1: Especificações da fibra de boro utilizada no processo de difusão [2]. ... 124 Tabela II-2: Taxa de evaporação da bolacha de boro. *SLPM ≡ Standard liters per minute. 1 SLPM = 𝟕, 𝟒𝟐 × 𝟏𝟎𝟏𝟖 átomos/minuto [3]. ... 14 Tabela II-3: Tabela que resume todas as experiências de difusão que foram efectuadas

neste capítulo. ... 17 Tabela II-4: Resumo das diferentes técnicas ensaiadas para proceder à fusão dos grânulos

de silício. ... 18 Tabela II-5: Valores medidos da resistividade e cálculo respectivo do número de

portadores das amostras fundidas no forno tubular... 36 Tabela II-6: Valores medidos da resistividade e cálculo respectivo do número de

portadores das amostras fundidas com a lâmpada de arco. ... 25 Tabela II-7: Comparação dos resultados obtidos no modelo descrito no capitulo II com os

que se obtiveram, após limpeza com HF, neste capítulo. ... 26 Tabela III-1: Resumo dos ensaios feitos com o ácido bórico. ... 38 Tabela III-2: Especificações da fibra de boro utilizada no processo de difusão. ... 39 Tabela III-3: Valores de∆𝐇𝐯𝐚𝐩, de ∆𝐒𝐯𝐚𝐩 e de 𝐩𝐯, calculados a partir das constantes de

HSólido, HGasoso, SSólido e SGasoso. ... 42 Tabela III-4: Taxa de evaporação da fibra de boro. ... 43 Tabela III-5: Valores medidos da resistividade e cálculo respectivo do número de

portadores de cada amostra. ... 49

10

ÍNDICE DE FIGURAS

Figura I-1: Esquema legendado que ilustra o modo de funcionemento do sistema EZ

Ribbon [1]. ... 1

Figura I-2: Câmara do reactor “bell-jar” utilizado para a fabricação dos grânulos de silício [5]. ... 3

Figura I-3: Esquema que ilustra o modo como o boro se difunde no silício. ... 9

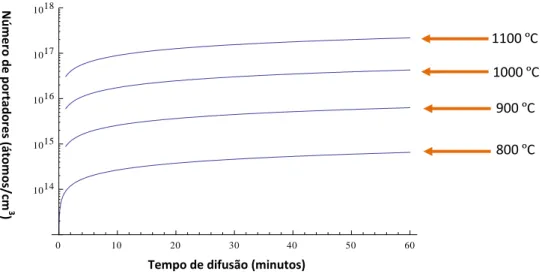

Figura I-4: Gráfico que mostra, segundo o modelo descrito, a variação do número de portadores com o tempo de difusão. ... 22

Figura II-1: Wafer de boro que se utilizou como fonte sólida nos processos de difusão. .. 124

Figura II-2: Tubo de quartzo que passa pelo interior do forno. A entrada da zona de aquecimento do forno fica a 41 cm da extremidade direita do tubo. O bolómetro percorre cerca de 40 cm na zona interior do forno. ... 13

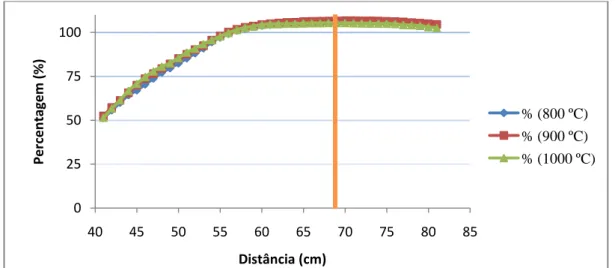

Figura II-3: Gráfico que traduz os perfis de temperatura (variação da temperatura em percentagem relativamente ao offset, marcado no controlador do forno, em função da distância) do forno de difusão para as temperaturas de 800 ºC (traçado a azul), 900 ºC (traçado a vermelho) e 1000 ºC (traçado a verde). Indicado a laranja a zona central do forno. ... 13

Figura II-4: Porta amostras feito em quartzo. Os grânulos de silício depositam-se no círculo central e a bolacha de boro nas quatro patilhas adjacentes. ... 14

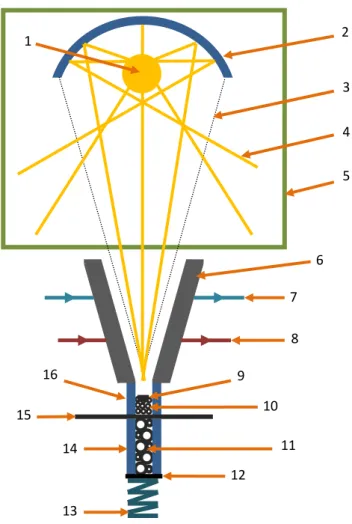

Figura II-5: Esquema legendado do setup do EZ Ribbon. ... 19

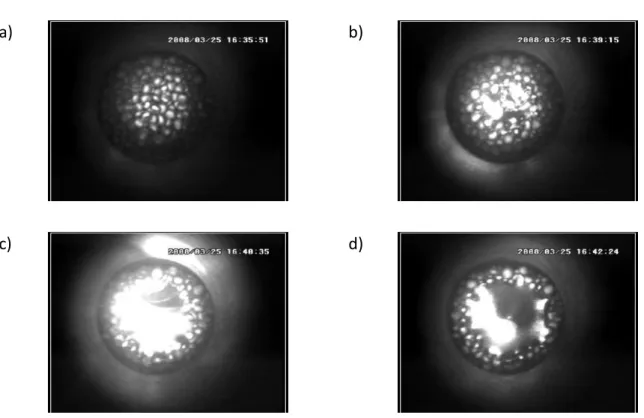

Figura II-6: a) Inicio do processo de fusão; b) Começo do processo de fusão; c) Antes de desligar a lâmpada de arco; d) Depois de desligar a lâmpada de arco e a amostra arrefecida. ... 21

Figura II-7: Esquema ilustrativo e legendado da técnica de quatro pontas. ... 22

Figura II-8: Pontas de prova. ... 22

Figura II-9: Amostra presa nas pontas de prova. ... 22

Figura II-10: Gráfico que traduz a variação do número de portadores com o tempo de difusão. ... 24 Figura II-11: Número de portadores de cada amostra em função do tempo de difusão,

consoante terem passado ou não pelo processo de limpeza com o ácido fluorídrico. 26

11 Figura II-12: Comparação entre as taxas de incorporação obtidas experimentalmente e as

tabeladas [2]. ... 27

Figura III-1: Esquema legendado do sistema de alimentação. ... 43

Figura III-2: Vista geral do sistema de alimentação montado. ... 32

Figura III-3: Esquema do forno de indução. ... 33

Figura III-4: Peças correspondentes ao ponto da legenda número 5 indicada na Figura III-3. A figura mostra o lado interior (já com o’ring para a vedação) e exterior de cada peça. ... 33

Figura III-5: Peças correspondentes ao ponto da legenda número 6 indicada na Figura III-3. A figura mostra o lado interior (já com o’ring para a vedação) e exterior de cada peça.34 ... Figura III-6: Peças correspondentes ao ponto da legenda número 7 indicada na Figura III-3. A figura mostra o lado exterior e interior de cada peça. ... 34

Figura III-7: Esquema ilustrativo da passagem do sistema de refrigeração e do fluxo de árgon pelo forno gerador de radiofrequência. ... 34

Figura III-8: Vista geral do forno de indução magnética montado. ... 35

Figura III-9: Vista geral do forno de indução magnética e do sistema de alimentação montados. ... 36

Figura III-10: Diferentes reacções químicas que ocorrem no ácido bórico com o aumento de temperatura seguidas do seu diagrama de solubilidade [4]. ... 37

Figura III-11: Resultados obtidos com o ácido bórico aquando na utilização do forno resistivo. ... 39

Figura III-12: Como foi colocado o termopar antes de se começar a caracterização do forno. ... 52

Figura III-13: Gráfico que traduz os perfis de temperatura (variação da temperatura em função da distância) do forno para as potências de 50% (traçado a azul), 60% (traçado a vermelho), 70% (traçado a verde) e 80% (traçado a roxo). O risco laranja que se encontra na vertical no gráfico marca a zona central do forno. ... 52

Figura III-14: Gráfico que representa a variação da taxa de evaporação com a temperatura. ... 43

Figura III-15: Porta-amostras feito em quartzo para fazer os primeiros testes com os filamentos de boro. ... 43

12 Figura III-16: Resultado da experiência teste do filamento de boro a uma potência de 70%

durante 30 minutos no forno de indução. ... 44

Figura III-17: Filamento de boro colocado na extremidade esquerda da barquinha. ... 44

Figura III-18: Filamento de boro colocado no centro da barquinha... 44

Figura III-19: Fibras de boro utilizadas de comprimentos entre 2,7 cm e 2,9 cm. ... 45

Figura III-20: Porta amostras, construído em quartzo, utilizado para encapsular as fibras de quartzo. ... 457

Figura III-21: Alguns dos rasgos feitos no tubo interior de quartzo. ... 46

Figura III-22: Silício depois de fundido. ... 48

Figura III-23: Silício depois de polido. ... 48

Figura III-24: Gráfico de colunas que indica a concentração de portadores que foi incorporada em cada amostra. ... 50

13

CAPÍTULO I

INTRODUÇÃO

I.1: Motivação e objectivos

O objectivo deste trabalho é o estudo e desenvolvimento experimental de um processo de dopagem de fitas de silício cristalino com boro para aplicação fotovoltaica. Mais especificamente, o processo de dopagem aqui apresentado foi desenvolvido no sentido de ser facilmente integrado com o conceito EZ RIBBON para o crescimento de fitas de silício a partir de uma zona fundida eléctrica. O processo EZ Ribbon, incluindo este processo de dopagem, poderá vir a oferecer o potencial para o processamento de silício cristalino de elevada qualidade e custos reduzidos, e portanto poderá contribuir para a disseminação da energia fotovoltaica, uma energia limpa e abundante.

I.2: O processo EZ Ribbon

A técnica do sistema EZ Ribbon consiste na cristalização de fitas de silício a partir de matéria-prima granular, a partir de uma zona fundida eléctrica linear. A Figura I-1 ilustra esquematicamente o processo [6].

Figura I-1: Esquema legendado que ilustra o modo de funcionemento do sistema EZ Ribbon [1]. 1 – Fita crescida; 2 – Pre-fita; 3 – Zona fundida; 4 e 5 – Eléctrodos de silício; 6 – Reservatório de matéria-prima (lago); 7 – Alimentação do lago; 8 – Bobine de indução (exemplo de implementação de aquecimento do lago, também pode ser por via óptica, e.g. com uma laser de alta potência ou uma lâmpada de arco); 9 – Fonte de corrente; 10 e 11 – Placas intermédias de silício.

14 A zona fundida é criada a partir de uma corrente eléctrica utilizando o processo de retroacção positiva da concentração de uma corrente eléctrica num material semicondutor [7]. A zona fundida é linear, com um comprimento superior ao da fita a extrair (actualmente cerca de 30mm), com cerca de 0.5mm de altura e uma largura típica da ordem da pré-fita utilizada na montagem (0.3mm) e portanto o volume de material fundido é diminuto, cerca de 5mm3.

Para que ocorra a extracção através de um processo contínuo é necessário adicionar massa ao sistema, que pode realizar-se através de um pequeno reservatório (lago) de silício fundido criado numa das extremidades da zona fundida. O lago consiste numa película de silício líquido com um diâmetro de cerca de 10 mm e uma altura de cerca de 1 mm suportada por uma placa de silício (de modo a evitar a contaminação da zona fundida com outros materiais que não o silício). O reservatório de silício líquido é continuamente alimentado pela adição de silício granular (ou sob a forma de pó) mantendo-se fundido pela concentração de radiação, proveniente de uma lâmpada de arco focada ou de um laser de alta potência.

A matéria-prima utilizada na presente montagem tem a forma de pequenas bolas de silício de granulometria variável. O movimento destes grânulos até ao lago é impulsionado por um sistema de transporte vibratório que será descrito com mais detalhe adiante uma vez que é uma componente essencial do processo de dopagem desenvolvido neste trabalho.

I.2.1: Fabrico dos grânulos de silício

Os grânulos de silício de granulometria variável utilizados como matéria-prima do processo EZ Ribbon são obtidos por uma tecnologia de disposição a partir de fase gasosa num reactor fluidizado, do fabricante Ethyl Corporation [5].

Os principais passos de produção são: A hidrogenação do tetracloreto de silício, através de uma quantidade de massa de silício que é transportada para um reactor cuja câmara tem de estar fluidizada. De seguida, o tricloreto de silício é separado por destilação enquanto que o tetracloreto de silício que não reage é reciclado para o reactor de hidrogenação.

O silício é então purificado por destilação e depois transformado, por submissão a altas temperaturas, para produzir pequenas sementes de silício que percorrem varetas num reactor metálico “bell-jar”, tal como mostra a figura seguinte:

15 Após esta fase terminar, a única matéria-prima necessária é o silício granular para efeitos de fluidização. De modo a incutir no silício um grau de pureza extremamente elevada, os intermediários tri e tetracloreto de silício são reciclados e purificados inúmeras vezes até serem convertidos em silício.

As principais vantagens na utilização deste método passam pela eficiência de poder ser usado a baixas temperaturas e pela não criação de elementos corrosivos.

O material de base tem uma diversidade de tamanhos de grânulos (até 3,5 mm de diâmetro) maior do que o desejável para a presente aplicação pelo que foram seleccionadas, por peneiração, apenas grânulos com diâmetros inferiores a 1,5 mm e com uma massa média ligeiramente inferior a 1,5 mg (a densidade do Si a 298 ºC é de 2329 kgm-3).

I.2.2: Processos de dopagem em volume

O silício multicristalino convencional é constituído por um material do tipo p, ou seja, um material que está dopado com boro, com uma resistividade eléctrica típica de cerca de 1Ωcm o que corresponde a uma concentração de boro de cerca 2 × 1016

átomos/cm3. A resistividade específica óptima resulta do compromisso entre a disponibilidade de portadores minoritários no material e a concentração de defeitos no cristal [5].

Figura I-2: Câmara do reactor “bell-jar” utilizado para a fabricação dos grânulos de silício [5].

16 O processo de dopagem do silício depende naturalmente do processo de produção de silício. Para um processo de deposição tipo CVD (para filmes finos de silício, por exemplo amorfo ou microcristalino) a partir de fase gasosa, tipicamente silano ou triclorosilano, a dopagem pode ser realizada de um modo reprodutível utilizando um gás dopante como diborano (B2H6).

Para um processo de crescimento de silício cristalino a partir de um cadinho1 a solução tradicional consiste em acrescentar ao fundido de silício pequenas quantidades de semicondutor triturado altamente dopados (resistividade de 0.01Ωcm, o que significa que 1% do material fundido consiste neste pó dopado, enquanto os restantes 99% são silício intrínseco).

Para o caso do processo EZ Ribbon, em que como vimos o volume de material fundido em cada instante é diminuto, não é viável a adição deste tipo de material ultra-dopado pois isso exigiria um controlo muito fino da massa adicionada ao lago. A opção de utilizar diborano na atmosfera do lago (fisicamente separada da câmara principal do forno) é possível mas inconveniente devido às dificuldades associadas ao manuseamento deste gás. Uma outra alternativa seria a dopagem dos grânulos de silício durante o processo de fabrico. O inconveniente desta abordagem seria a necessidade de uma linha de produção de grânulos de silício especificamente para o processo EZ Ribbon, com os consequentes custos acrescidos. Surge pois com naturalidade o desenvolvimento de um processo alternativo de dopagem especificamente para o processo EZ Ribbon, que é o objectivo do trabalho aqui descrito.

I.3: Difusão de boro no silício

O processo alternativo de dopagem consiste na dopagem superficial dos grânulos de silício por difusão de boro antes de fusão no lago. Precisamos portanto de recordar o

1

Como é o caso dos métodos de Czochralski (CZ-Si) ou de casting de lingotes de silício multicristalino (mc-Si) mas também de outros processos menos tradicionais como o crescimento de fitas de silício String Ribbon [19] ou EFG [19] [20] [21].

17 essencial do processo de difusão de boro no silício, tradicionalmente utilizada na formação de uma junção pn em silício tipo-n (i.e. dopado em volume com fósforo).

I.3.1: Difusão Sólida de boro

Entende-se por difusão o transporte de massa de moléculas individuais por uma barreira ou espaço livre, que ocorre segundo um processo aleatório e que depende de um gradiente de concentração. No nosso caso, o boro que se deposita na superfície do silício difunde-se para o interior do mesmo e como as concentrações de boro introduzidas são suficientemente baixas, pode-se utilizar como modelo a difusão contínua de Fick quando este último se encontra ainda na fase sólida. A primeira lei de Fick, dada pela equação I.1, relaciona o fluxo de um material com o gradiente de concentração e escreve o processo de difusão num estado estacionário, ou seja, o gradiente de concentração (𝜕𝐶 𝜕𝑥 ) não varia com o tempo [8].

𝐽𝑥 = −𝐷 × 𝜕𝐶

𝜕𝑥 (á𝑡𝑜𝑚𝑜𝑠. 𝑐𝑚−2𝑠−1)

onde D corresponde ao coeficiente de difusão em cm2/s, C à concentração em mol/cm3, 𝑥 a distância em cm do movimento perpendicular à superfície da barreira e 𝐽𝑥 ao fluxo que

representa uma quantidade M de matéria que passa através de uma secção de área unitária (S) por unidade de tempo, ou seja

𝐽𝑥 =

1 𝑆×

𝜕𝑀 𝜕𝑥

O sinal negativo da equação I.1 significa que a difusão ocorre na direcção de diminuição da concentração do material a difundir.

No entanto, na maioria dos métodos experimentais utilizados para estudar a difusão, como o caso estudado nesta dissertação, existe o interesse na variação da concentração com o tempo e a distância. Pelo que, a 1a lei pode ser convertida numa equação diferencial parcial de 2a ordem, isto é, na segunda lei de Fick dada pela equação seguinte:

(I.1)

(I.2)

18 em que 𝐶(𝑥, 𝑡) é a concentração de soluto, 𝑥 a profundidade em cm e 𝑡 o tempo de difusão em segundos.

A segunda Lei de Fick representa portanto a velocidade de alteração da concentração de soluto em função do tempo e o deslocamento, ou seja, dois factores importantes na determinação do coeficiente de difusão de qualquer soluto em sistemas diferentes.

Dado que apenas uma parte do boro depositado se vai difundir antes da sua evaporação, a solução da equação I.3 que mais se adequa a situação descrita é a que admite concentração de dopante à superfície 𝐶𝑆 constante. Admitindo então que se têm as condições iniciais e de fronteira

𝐶 𝑥, 0 𝐶 𝑥, 0 = 𝐶𝑆 𝐶 ∞, 𝑡 = 0

a solução da segunda lei de Fick nas condições acabadas de referir é:

𝐶 𝑥, 𝑡 = 𝐶𝑆× 𝑒𝑟𝑓𝑐

𝑥 2 𝐷(𝑇)𝑡

em que 𝑒𝑟𝑓𝑐 é a função complementar de erro, 𝐶𝑆 é dado em átomos/cm3 e D dado em cm2/s é a difusividade de boro que varia com a temperatura.

I.3.2: Difusão a partir de uma fonte finita de impurezas

Neste tipo de processos é colocada em cima do material a ser difundido uma quantidade finita de matéria dopante. A difusão parte do princípio de que toda a matéria dopante vai ser consumida durante o processo de difusão, em que a quantidade resultante de impurezas é dada pela equação seguinte [9]:

(I.3) (I.4) (I.5) 𝜕𝐶(𝑥, 𝑡) 𝜕𝑡 = 𝐷 × 𝜕2𝐶 𝑥, 𝑡 𝜕𝑥2 𝑁 𝑥, 𝑡 = 𝑄0 𝜋𝐷𝑡𝑒 − 𝑥 2 𝐷𝑡 2 6

19 onde Q0 é a quantidade de material colocado sobre a superfície onde vai ocorrer a difusão

(átomos/cm2), D o coeficiente de difusão para uma dada temperatura (cm2/s), x a distância de difusão (cm) e t o tempo de difusão (s). A este tipo de difusões chamam-se difusões gaussianas, devido ao modo de como a concentração de dopantes decai com o aumento da profundidade atingida.

I.3.3: Difusão a partir de uma fonte infinita de impurezas

Uma fonte infinita de impurezas ocorre quando temos uma fonte constante, permanentemente renovada de contaminante junto da amostra a dopar. Um exemplo desta situação é a difusão a partir de uma fonte sólida, uma vez que a disponibilidade de gás dopante junto da amostra é suficiente para atingir, e manter, o nível de concentração de solubilidade máxima de boro na superfície de silício. Esta é a situação que será discutida em detalhe na secção seguinte [9].

I.4. Modelo para a difusão de boro no silício

Para determinar o tempo de difusão de boro em silício intrínseco apropriado para um processo descontínuo de dopagem de grânulos de silício foi criado um modelo que serviu de ponto de partida para começar todo este projecto.

Pretende-se determinar a temperatura e tempo de difusão de modo a obter-se uma dopagem da ordem de 2 ~ 4 × 1016 átomos/cm3. Para o efeito, começou-se por considerar a distribuição do boro difundido no interior do silício com concentração à superfície constante a uma dimensão, cuja concentração C = C(x) é dada por [9]:

(I.6) C = Cs T . 𝑒𝑟𝑓𝑐 𝑥

2 𝐷 𝑇 𝑡

20 em que 𝐶𝑆(𝑇) é a concentração de boro à superfície dos grânulos de silício, xé a

profundidade a que o boro penetrou no silício, e D(T) é o coeficiente de difusão de boro no silício, que depende da temperatura e t o tempo de difusão e é dado por:

em que 𝐷0 = 0,76 𝑐𝑚2. 𝑠−1 é uma constante denominada por factor pré-exponencial que está directamente relacionado com o parâmetro de rede cristalina do material a (𝐷0 =36𝜏𝑎2, sendo τ o tempo de relaxação do sistema), Ea a energia de activação (eV) (a energia

necessária para que a partir da qual o boro se comece a difundir no silício), k a constante de Boltzman (𝑘 = 8,62 × 10−5 𝑒𝑉/𝐾) e T a temperatura em graus Kelvin.

A concentração de boro à superfície do silício Cs(T) é dada pelo limite de solubilidade

de boro no silício:

em que Coefsol é uma constante denominada coeficiente de solubilidade do boro em silício,

ESol a energia que é necessária para que a solubilidade aconteça (𝐸𝑆𝑜𝑙 = 3,46 𝑒𝑉), k a

constante de Boltzman (𝑘 = 8,617 × 10−5 𝑒𝑉/𝑘) e T a temperatura em graus Kelvin. O número de átomos de boro no silício por unidade de área (Q(t)) é portanto:

em que C dx traduz a variação da concentração de boro à medida que este vai penetrando no silício e t é o tempo de difusão em segundos.

As amostras que estudaremos são grânulos de silício de diâmetro variável dispostas em mono-camada num porta-amostras cilíndrico. Em primeira aproximação podemos assumir que apenas o hemisfério superior é exposto à contaminação com boro, de um modo uniforme, como se mostra na Figura I-3,

(I.7) (I.8) (I.9) 𝐷 𝑇 = 𝐷0𝑒−𝐸𝑘𝑇𝑎 𝑐𝑚2. 𝑠−1 𝐶𝑠 𝑇 = 𝐶𝑜𝑒𝑓𝑠𝑜𝑙 × 𝑒−𝐸𝑘𝑇𝑆𝑜𝑙, 𝐶𝑜𝑒𝑓𝑠𝑜𝑙 = 9,25 × 1022 á𝑡𝑜𝑚𝑜𝑠. 𝑐𝑚−3 𝑄 𝑡 𝐶 𝑑𝑥 = 2 𝜋 ∞ 0 × 𝐶𝑠 𝑇 × 𝐷 𝑇 . 𝑡(á𝑡𝑜𝑚𝑜𝑠. 𝑐𝑚−2) 8

21 Considerando os resultados deduzidos anteriormente, pode-se facilmente calcular o número de portadores de boro no silício por unidade de volume (𝑛),

Em que n é dado por em átomos. cm−3. Logo, o tempo de difusão necessário para que se difunda o número de portadores de boro pretendido é dado pela seguinte expressão,

em que R é o raio médio de cada grânulo de silício que foi calculado da seguinte maneira:

Figura I-3: Esquema que ilustra o modo como o boro se difunde no silício. Boro Silício (I.10) (I.11) (1.12) 𝑛 =𝑄 𝑡 . 𝐴 𝑉 = 2 𝜋× 𝐶𝑆 𝑇 × 𝐷 𝑇 . 𝑡 × 4𝜋𝑅2 1 2 ×43 𝜋𝑅3 = 3 𝜋× 𝐶𝑆 𝑇 × 𝐷 𝑇 . 𝑡 𝑅 𝑡 = 2 × 10 16 2𝑅2𝜋 18. 𝐷 𝑇 . 𝐶𝑆2(𝑇) (𝑆𝑒𝑔𝑢𝑛𝑑𝑜𝑠) 𝑅 = 2 2 × 0,5 = 0,35 𝑚𝑚 = 0,035 𝑐𝑚 9

22 Podemos agora determinar a concentração de boro nos grânulos de silício em função do tempo e temperatura de difusão. O resultado está indicado na figura seguinte.

Os resultados da simulação mostram que para se obter uma concentração de 2 ~ 4 × 1016 átomos por unidade de volume podemos realizar uma difusão de cerca de 10 minutos a

1000ºC. Alternativamente poderíamos considerar uma difusão mais curta a uma temperatura mais elevada. Contudo, nesse caso a concentração seria muito sensível à duração da difusão o que, particularmente devido aos longos períodos de aquecimento e arrefecimento, iria certamente introduzir problemas de reprodutibilidade. Estes resultados são de facto apenas um ponto de partida para o estudo que se vai realizar pois o tempo/temperatura de difusão apropriado depende da geometria da área de silício exposta e da distribuição (desconhecida) de dimensões dos grânulos assim como de factores experimentais como o aquecimento/arrefecimento do forno, transporte do gás no seu interior, etc.

0 10 20 30 40 50 60 1014 1015 1016 1017 1018

Tempo de difusão (minutos)

N ú me ro d e p o rtad o re s ( áto m o s/ cm 3 ) 1100 ºC 1000 ºC 900 ºC 800 ºC

Figura I-4: Gráfico que mostra, segundo o modelo descrito, a variação do número de portadores com o tempo de difusão.

23

CAPÍTULO II

PROCESSO DESCONTÍNUO DE DOPAGEM DE GRÂNULOS DE

SILÍCIO

Uma das possíveis abordagens para a dopagem com boro de grânulos de silício para o crescimento de fitas pelo processo EZ Ribbon consiste na dopagem a partir de uma fonte sólida de boro num forno de difusão. Os grânulos previamente dopados poderão então ser utilizados para sustentar o reservatório de silício líquido que alimenta a zona fundida eléctrica. Este procedimento é inerentemente descontínuo uma vez que desacopla o processo de dopagem do processo de alimentação. Embora seja um processo com menor interesse do ponto de vista industrial do que um processo contínuo, o seu desenvolvimento permite estudar o processo de incorporação do dopante nos grânulos de silício e produzir grânulos de silício dopados com boro que possam ser utilizados para o crescimento de fitas de silício.

Neste capítulo descreve-se o estudo do processo de dopagem de grânulos de silício a partir de uma fonte sólida num forno de difusão. Começa-se por descrever o processo de difusão e em seguida o procedimento desenvolvido para aferir do nível de dopagem obtido. Os resultados experimentais permitem definir os parâmetros da difusão optimizados para a produção de grânulos de silício dopado para alimentação do processo EZ Ribbon.

II.1: Difusão de boro a partir de uma fonte sólida II.1.1: Descrição da matéria-prima

O silício utilizado para fazer todas as experiências que se seguem é do tipo granular, isto é, são bolinhas de silício intrínseco que têm em média 1 milímetro de diâmetro.

Relativamente à fonte sólida utilizada para a difusão, esta pode ser vista na Figura II-1, é uma bolacha (wafer) de nitrito de boro BN-975 que, quando aquecida, liberta átomos de boro (especificações na Tabela II-1).

24

II.1.2: Caracterização do perfil de temperatura do forno

O desenvolvimento do processo de dopagem exige o conhecimento detalhado das características do forno a utilizar. Para o efeito procedeu-se ao estudo do perfil de temperatura. Ligou-se o forno, construído pelos laboratórios Termolab que funciona em gamas de temperatura até aos 1200 ºC, e esperou-se cerca de 3 horas até que este atingisse a temperatura pretendida. De seguida fez-se avançar o bolómetro (constituído por um termopar do tipo K (níquel-cromoniquel) fixado entre duas placas de silício com cimento refractário), colocando-o à entrada da zona de aquecimento do forno (ver Figura II-2); deixou-se estabilizar a temperatura indicada no termopar (em que para isso se utilizou uma registadora de agulha) e registou-se o valor da temperatura, para um fluxo de azoto de 10%. Repetiu-se todo este processo fazendo variar gradualmente o deslocamento longitudinal do bolómetro para cada uma das temperaturas 800ºC, 900ºC e 1000ºC do set-point do controlador do forno, tomando nota de todos os valores.

Figura II-1:Wafer de boro que se utilizou como fonte sólida nos processos de difusão. Tipo de fibra Material envolvente Diâmetro (mm) Espessura (mm) Peso (g) Método de fabricação Gamas operacionais de temperatura (ºC) Nitrito de boro B2O3 50,60 1,42 4,35 Pó pressurizado 700 ~ 1000

Tabela II-1: Especificações da fibra de boro utilizada no processo de difusão [2].

25 Os perfis de temperatura obtidos estão indicados na figura seguinte:

Pela análise do gráfico verifica-se que a zona mais quente está situada na zona central do forno, como seria de esperar, e também que para as temperaturas registadas no set point do controlador do forno, a temperatura final atingida é cerca de 5% superior à primeira. Posto isto, deve-se ter em consideração o valor a marcar no set point para que a temperatura de difusão seja realmente a pretendida. A amostra deve ser colocada na zona mais quente do forno, ou seja, entre os 650 mm e os 750 mm a partir da extremidade direita do sistema

II.1.3: Porta amostras

De acordo com as suas especificações, a fonte sólida de boro deve estar colocada o mais próxima possível do alvo, para que a difusão seja o mais uniforme possível e para minimizar o transporte das partículas de boro (devido à passagem do fluxo de árgon)

Figura II-2: Tubo de quartzo que passa pelo interior do forno. A entrada da zona de aquecimento do forno fica a 41 cm da extremidade direita do tubo. O bolómetro percorre cerca de 40 cm na zona interior do

forno. 41,0 cm 40,0 cm 0 25 50 75 100 40 45 50 55 60 65 70 75 80 85 Per ce n tagem (% ) Distância (cm) % (800 ºC) % (900 ºC) % (1000 ºC)

Figura II-3: Gráfico que traduz os perfis de temperatura (variação da temperatura em percentagem relativamente ao offset, marcado no controlador do forno, em função da distância) do forno de difusão para as

temperaturas de 800 ºC (traçado a azul), 900 ºC (traçado a vermelho) e 1000 ºC (traçado a verde). Indicado a laranja a zona central do forno.

26 maximizando a taxa de incorporação do boro no silício. De acordo com as especificações do fabricante [2] a Tabela II-2 indica taxas de evaporação de boro típicas em função da área de exposição de silício.

Foi necessário desenvolver um porta-amostras que pudesse acomodar os grânulos de silício e a fonte sólida de boro. O porta-amostras inclui um cilindro onde se colocam os grânulos de silício sobre os quais, suportada em quatro pés, se coloca a fonte sólida (ver ilustração na figura seguinte). De modo a minimizar a contaminação das amostras, o porta-amostras foi fabricado em quartzo. A “torre” que se vê na Figura II-4 serve unicamente para permitir deslocar o porta-amostras ao longo do forno com o auxílio de uma vareta de quartzo com uma argola, também de quartzo, soldada numa das suas extremidades.

Pretende-se difundir apenas uma mono-camada de grânulos de silício (ou seja, de maneira a não haver sobreposição dos mesmos), para que a quantidade de boro difundido em cada um seja igual.

Área (cm2) SLPM* Taxa de evaporação (átms/cm3)

122,72 6 4,452 × 1019

78,54 4 2,968 × 1019

45,60 2,5 1,855 × 1019

Tabela II-2: Taxa de evaporação da bolacha de boro. *SLPM ≡ Standard liters per minute. 1 SLPM = 𝟕, 𝟒𝟐 × 𝟏𝟎𝟏𝟖 átomos/minuto [3].

Figura II-4: Porta amostras feito em quartzo. Os grânulos de silício depositam-se no círculo central e

a bolacha de boro nas quatro patilhas adjacentes.

27

II.1.4: Descrição procedimento

Antes de realizar o procedimento de difusão e posterior fusão dos grânulos de silício dopados, foi necessária a verificação da estanquicidade do forno, tendo-se adoptado as seguintes medidas:

1. Verificar que todas as entradas e saídas de fluxo de árgon, e também que ambas as extremidades do forno de difusão, estão devidamente vedadas com o-rings;

2. Aparafusar devidamente todas as peças de inox até se notar algum esmagamento nos o-rings;

3. Fixar as tampas de cada extremidade do forno às bases do suporte do mesmo; 4. Abrir as torneiras de passagem do fluxo de árgon, e regular para 80% a entrada de

fluxo para a atmosfera do forno;

5. Verificar se existem fugas. Caso existam, repetir novamente todo o processo até se ter a certeza que todo o sistema está estanque.

O procedimento adoptado para o processo de difusão foi o seguinte:

1. Desaparafusar a tampa de inox da extremidade esquerda do forno de difusão; 2. Colocar nesta mesma extremidade o porta-amostras de quartzo (indicado na

Figura II-4);

3. Colocar a bolacha de boro sobre o porta-amostras;

4. Colocar a argola soldada na vareta de quartzo na “torre” do porta-amostras com muito cuidado para evitar quaisquer quebras de material;

5. Voltar a aparafusar a tampa de inox à extremidade esquerda do forno e difusão e verificar se ficou bem vedada;

6. Verificar que os cabos eléctricos do forno de difusão e do controlador estão correctamente ligados;

7. Ligar a passagem do fluxo de árgon e regulá-lo para 10%;

8. Ligar o forno, e programar o controlador do referido de modo a que a temperatura atingida seja de 1000ºC e esperar cerca de 3 horas para que esta se verifique (ter atenção ao aumento de 5% da temperatura marcada no offset do controlador);

28 9. Empurrar o porta-amostras, já com a fonte sólida devidamente colocada sobre este, com a vareta de quartzo até à zona central do forno de difusão (zona quente) previamente assinalada de modo a garantir a reprodutibilidade;

10. Esperar cerca de 5 horas para activar a bolacha de boro. O processo de activação é deveras importante, porque a bolacha de boro tem um revestimento de B2O3 que

impede que o nitrito de boro do seu interior evapore rapidamente quando exposto a altas temperaturas. Este tempo de activação vai permitir então que o nitrito de boro se vá difundindo pela camada de B2O3, com o intuito de quando utilizado na

difusão ser um processo mais rápido. A activação de 5 horas só é necessária quando a fonte sólida escolhida é utilizada pela primeira vez; quando os processos de difusão são muito espaçados (uma difusão por semana, por exemplo) bastam 3 horas de activação. Se a bolacha estiver regularmente a ser utilizada, a primeira activação é suficiente [2].

11. Desligar o forno, o controlador e as torneiras que permitem a passagem do fluxo de árgon;

12. Esperar que o forno arrefeça e retirar o porta-amostras e a fonte sólida;

13. Colocar os grânulos de silício intrínseco no porta-amostras, de forma a conseguir uma mono-camada de grânulos;

14. Colocar o porta-amostras carregado na extremidade esquerda do forno de difusão e repetir novamente os passos 3, 4, 5, 6 e 7. A extremidade esquerda do forno é considerada suficientemente fria para evitar qualquer processo precoce de difusão nos grânulos de silício;

15. Ligar o forno, e programar o controlador do mesmo para a temperatura pretendida, esperar o tempo necessário para que a referida seja atingida e repetir o passo 9; 16. Cronometrar o tempo de difusão pretendido e ao fim deste tempo puxar, através da

vareta de quartzo, o porta amostras para a extremidade esquerda do forno.

17. Repetir os passos 11 e 12, e caso não se proceder a outra difusão desligar novamente os cabos eléctricos do forno e controlador.

29 A tabela II-3 resume as experiências relevantes realizadas:

Experiência Temperatura (ºC) Tempo (min) I 1000 30 II 20 III 10 IV 5 V 900 10 VI 5 VII 2 VIII 800 10 IX 5 X 2 XI 800 10 XII 5 XIII 2

II.2: Caracterização do nível de dopagem

A medição do nível de dopagem obtido é determinada pela medida da resistividade superficial usando a técnica dos 4 pontos. Para o efeito, é necessário proceder a fusão dos grânulos de silício dopados no forno de difusão de modo a obter uma superfície homogénea.

Tabela II-3: Tabela que resume todas as experiências de difusão que foram efectuadas neste capítulo.

30

II.2.1: Fusão de grânulos de silício dopados

Foram ensaiadas diferentes abordagens para a fusão dos grânulos de silício dopados no forno de difusão. A Tabela II-4 resume as principais características das diferentes técnicas utilizadas, assim como as razões porque foram preteridas pela solução definitiva usando uma lâmpada de arco.

O processo de fusão dos grânulos de silício dopado usando uma lâmpada de arco foi realizado no forno EZ Ribbon. É uma lâmpada de xénon com 2000 W que foi feita para

Nome Descrição Resultados

Fusão por feixe de electrões

Como porta-amostras foi utilizado um cadinho de molibdénio, onde foi colocado

um outro de quartzo. Os grânulos de silício foram colocados sobre a montagem

de quartzo e inseridos na evaporadora para serem fundidos.

Os cadinhos de quartzo e molibdénio fundiram juntamente com os grânulos

de silício.

Fusão em forno resistivo (mufla)

Como porta-amostras foi utilizada uma cápsula de quartzo onde foram colocados

os grânulos de silício. A cápsula foi soldada em vácuo (para a não contaminação dentro do forno em questão) e colocada no forno resistivo

para a fusão dos grânulos.

As paredes da cápsula colapsaram resultando num

acumular de tensões no silício recristalizado, impossibilitando assim a medida da resistividade. Fusão em forno tubular (vácuo)

Como porta-amostras foi utilizado uma base de quartzo onde foram soldados pequenos tubos cilíndricos de quartzo. Os grânulos de silício foram colocados dentro destes tubos e postos no forno tubular

para serem fundidos.

Os grânulos de silício coalesceram formando uma estrutura inconveniente para

a medida da resistividade.

Tabela II-4: Resumo das diferentes técnicas ensaiadas para proceder à fusão dos grânulos de silício.

31 operar em correntes entre os 50 e 85 A [10] e de foco de 15 mm quando utilizado um espelho esférico. O processo está representado na Figura II-5:

Embora a potência máxima da lâmpada seja de 2000W só uma pequena fracção da radiação (cerca de 10%) atinge o porta-amostras. As principais perdas são:

Cobertura limitada do ângulo sólido do espelho; Reflexão ineficiente do revestimento do espelho;

Sombra da lâmpada para raios reflectidos na calote superior do espelho;

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Figura II-5: Esquema legendado do setup do EZ Ribbon.

1 – Lâmpada de arco; 2 – Espelho cónico; 3 – Zona de incidência óptima; 4 – Feixes de radiação; 5 – Exterior do EZ Ribbon; 6 – Revestimento/protecção em inox; 7 – Refrigeração a água; 8 – Passagem de fluxo de árgon; 9 – Lago (silício fundido); 10 – Grânulos de silício dopados; 11 – Grânulos de silício não dopados cuja função é a dissipação de calor gerada pela lâmpada; 12 – Suporte do sistema; 13 – Mola que serve para elevar e baixar o porta-amostras; 14 – Cilindro em quartzo que suporta os grânulos de silício; 15 – wafer de silício de suporte; 16 – Cilindro de quartzo que suporta os grânulos de silício dopados.

32 Desvios no alinhamento do sistema óptico;

Absorção e reflexões na janela de quartzo (não indicada na figura); Reflexão no silício (particularmente depois de fundido);

O procedimento para a fusão dos grânulos de silício após a difusão é o seguinte:

1. Separar os grânulos de silício provenientes de cada difusão em dois grupos;

2. Limpar, na hotte, um dos grupos separados em 1 com ácido fluorídrico, com uma diluição de 50 % durante 20 segundos. Este passo tem o objectivo de remover o óxido da camada superficial para que se possa distinguir a fracção de boro acumulado à superfície da fracção incorporada no volume do silício. O outro grupo é deixado intacto;

3. Guardar todos os diferentes grupos de grânulos em recipientes devidamente identificados (com o número da difusão, temperatura e tempo de difusão);

4. Abrir o sistema EZ Ribbon, ou seja, baixar o suporte do sistema EZ Ribbon onde estão colocados o cilindro (correspondente ao número 14 da legenda indicada na Figura II-5) e os grânulos de silício não dopados (correspondentes ao número 11 da legenda indicada na Figura II-5);

5. Colocar sobre a montagem descrita no passo anterior a wafer de suporte e, ainda sobre esta, um outro cilindro de quartzo (correspondente ao número 16 da legenda indicada na Figura II-5). Este último cilindro tem de ficar alinhado com o outro (referido em 4);

6. Subir o sistema EZ Ribbon com a montagem feita em 5 com o objectivo do cilindro de quartzo (correspondente ao número 16 da legenda indicada na Figura II-5) ficar devidamente centrado e encaixado no revestimento de inox (correspondente ao número 6 da legenda indicada na Figura II-5);

7. Descer novamente o sistema EZ Ribbon e encher o cilindro de quartzo com os grânulos de silício já dopados, com bastante cuidado para não descentrar a montagem;

8. Subir o sistema EZ Ribbon, ligar o sistema de refrigeração por água e o fluxo de árgon (3 litros/minuto) para a experiência ser feita em atmosfera controlada; 9. Ligar a lâmpada de arco e subir gradualmente a corrente até aos 85 A. O inicio do

processo de fusão pode ser observado na Figura II-6, a);

33 10. Esperar alguns minutos até que o silício comece a fundir (ver Figura II-6, b)) e atingir um lago de uma área suficiente onde se possa medir a resistividade da amostra (ver Figura II-6, c)). Neste passo é preciso ter um especial cuidado para evitar que a profundidade do silício fundido atinja a wafer de suporte (silício dopado) e contamine a amostra;

11. Desligar a lâmpada de arco e esperar pelo arrefecimento da amostra (ver Figura II-6, d));

12. Descer o sistema EZ Ribbon e retirar o lago de silício já frio para um recipiente devidamente identificado;

13. Polir a amostra resultante em 12 para que esta fique com uma superfície plana de maneira a facilitar a medição da resistividade na técnica de 4 pontas;

14. Registar os resultados;

a) b)

c) d)

Figura II-6: a) Inicio do processo de fusão; b) Começo do processo de fusão; c) Antes de desligar a lâmpada de arco; d) Depois de desligar a lâmpada de arco e a amostra arrefecida.

34

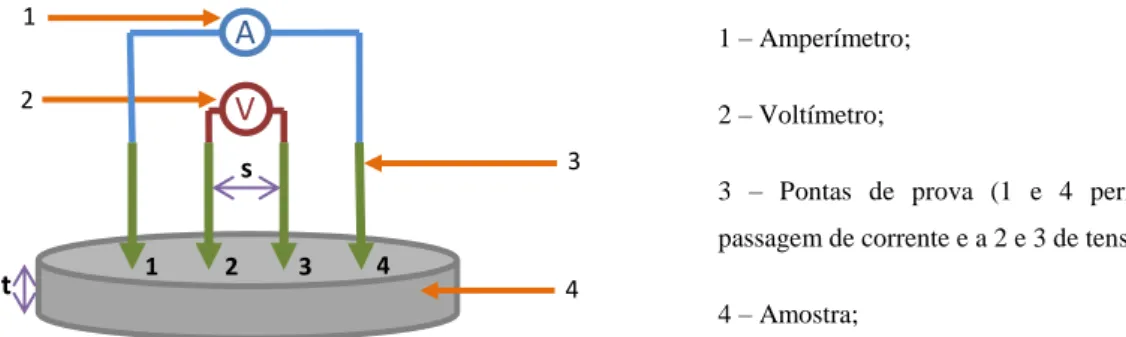

II.2.2: Medida do nível de dopagem

A medida da dopagem é feita através da medida da resistividade utilizando o método dos 4 pontos. Esta técnica, como o próprio nome indica, utiliza quatro pontas equidistantes, sendo duas delas utilizadas para medir a corrente e as outras duas para medir a tensão (ver Figura II-7) [11]. Com a utilização desta técnica consegue-se compensar eventuais erros de medição devido à resistência das pontas (da propagada por baixo das pontas e da de contacto entre a ponta de metal e a amostra do material).

A figura seguinte ilustra a cabeça do sistema de 4 pontas utilizado. As pontas de prova são apertadas contra a amostra por uma mola. O sistema de aquisição de dados é automatizado, e inclui um varrimento em corrente.

A determinação da resistividade é feita usando [11]:

𝜌𝑆 = 𝐹 ×𝑉𝐼2,3

1,4

(Ω/)

Figura II-7: Esquema ilustrativo e legendado da técnica de quatro pontas.

1 – Amperímetro;

2 – Voltímetro;

3 – Pontas de prova (1 e 4 permitem a passagem de corrente e a 2 e 3 de tensão);

4 – Amostra; V A 4 2 3 1 1 2 3 4 s t

Figura II-9: Amostra presa nas pontas de prova. Figura II-8: Pontas de prova.

(II.1) 22

35 em que 𝑉2,3

𝐼1,4 é o declive da curva da variação da tensão com a corrente fornecida, F um factor

de forma que depende da geometria e espessura da amostra em estudo. Nos casos analisados, e tendo em consideração que as pontas são alinhadas e equidistantes, assumiram-se todas as amostras com forma indefinível, pelo que o factor de forma para este tipo de casos, e o utilizado em todas as amostras estudadas é dado por:

em que t é a espessura da amostra e s o espaçamento entre as pontas (0,1 cm). Para o tipo de amostras estudadas, e tendo em conta a pequena variação de espessura entre as mesmas fez-se uma média da espessura de todas as amostras que resultou em 0,25 cm. Sendo assim, e considerando o que foi referido, o factor de forma utilizado para calcular o valor da resistividade tem o valor de:

𝐹 = 0,887368.

A partir da resistividade podemos determinar o nível de dopagem através do cálculo do número de portadores que pode ser calculado através da expressão seguinte:

em que 𝑁𝐵 é o número de portadores de boro que foram realmente dopados nos grânulos de silício e 𝜌𝑆 a resistividade superficial calculada a partir da técnica de quatro pontas.

𝐹 = 𝑡 𝑠 2× 𝑙𝑛 𝑠𝑖𝑛 𝑠 𝑡 𝑠𝑖𝑛 𝑡 2𝑠 (II.2) 𝑁𝐵 =1,33 × 10 16 𝜌𝑆 + 1,082 × 1017 𝜌𝑆 1 + 54,56 × 𝜌𝑆 1,105 (á𝑡𝑜𝑚𝑜𝑠/𝑐𝑚 3) (II.3) 23

36

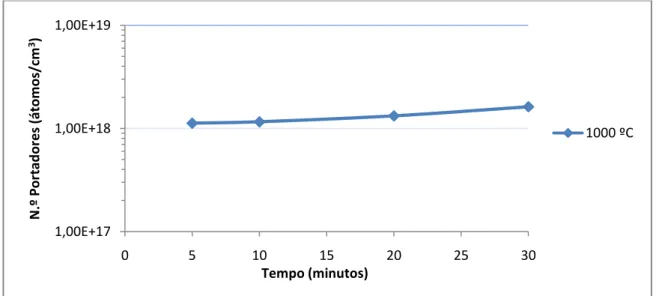

II.3: Resultados experimentais

A Tabela II-5 apresenta os resultados experimentais preliminares obtidos de amostras fundidas no forno tubular.

Na figura seguinte podemos observar a variação do número de portadores com o tempo de difusão nas amostras que foram fundidas no forno tubular.

Pela análise do gráfico pode verificar-se que, tal como se esperava, o número de portadores aumenta com o aumento do tempo de difusão. Também se pode verificar que os resultados obtidos são duas ordens de grandeza superiores aos que se esperavam,

Experiência T (ºC) Tempo (min) Resistência Média ± erro (Ω) Resistividade (Ω/) Nº Portadores (átms/cm3) I 1000 30 0,0143 ± 1,3 × 10−4 0,0127 1,13 × 1018 II 1000 20 0,0139 ± 2,0 × 10−4 0,0123 1,16 × 1018 III 1000 10 0,0123 ± 1,3 × 10−4 0,0109 1,32 × 1018 IV 1000 5 0,0102 ± 6,0 × 10−4 0,0091 1,63 × 1018

Tabela II-5: Valores medidos da resistividade e cálculo respectivo do número de portadores das amostras fundidas no forno tubular. 1,00E+17 1,00E+18 1,00E+19 0 5 10 15 20 25 30 N .º Por tad o re s (át o m o s/c m 3) Tempo (minutos) 1000 ºC

Figura II-10: Gráfico que traduz a variação do número de portadores com o tempo de difusão.

37 contrariamente ao que indicam os cálculos efectuados no subcapítulo I.4. Este facto diz-nos que se podem fazer difusões a uma temperatura mais baixa e/ou durante menos tempo.

Os resultados das medições de resistividade e o cálculo do número de portadores, correspondentes às fusões efectuadas com a lâmpada de arco, estão indicados na tabela e figura seguintes:

Tal como revela a Tabela II-6: Valores medidos da resistividade e cálculo respectivo do número de portadores das amostras fundidas com a lâmpada de arco.Tabela II-6, nas experiências IX e IX – HF nos 5 minutos de tempo de difusão, não houve qualquer registo de resultados visto que se perderam grânulos no processo de fusão devido a um erro técnico, impossibilitando assim a ocorrência da referida. O gráfico mais relevante dos valores

Exp. T (ºC)

Tempo (min)

Resistência Média ± erro (Ω) Resistividade (Ω/) N.º Portadores (átms/cm3) V VI VII 900 10 5 2 0,037 ± 8,0 × 10−3 0,072 ± 1,0 × 10−3 0,144 ± 5,1 × 10−3 0,033 0,064 0,128 4,15 × 1017 2,12 × 1017 1,05 × 1017 V – HF VI – HF VII - HF 900 10 5 2 9,336 ± 2,7 × 10−2 32,578 ± 2,2 43,529 ± 8,2 × 10−1 8,285 28,908 38,626 1,61 × 1015 4,60 × 1014 3,44 × 1014 VIII IX X 800 10 5 2 0,247 ± 7,7 × 10−3 - 2,263 ± 2, 8 × 10−2 0,219 - 2,008 6,09 × 1016 - 6,62 × 1015 VIII – HF IX – HF X - HF 800 10 5 2 71,229 ± 8,2 × 10−2 - 86,158 ± 2,9 × 10−2 63,207 - 76,454 2,10 × 1014 - 1,74 × 1014 XI XII XIII 800 10 5 2 0,264 ± 5,4 × 10−3 1,110 ± 8,3 × 10−3 4,813 ± 3,0 × 10−3 0,234 0,985 4,271 5,71 × 1016 1,35 × 1016 3,11 × 1015 XI – HF XII – HF XIII - HF 800 10 5 2

Foi impossível a medição da resistência usando a técnica de 4 pontas.

Tabela II-6: Valores medidos da resistividade e cálculo respectivo do número de portadores das amostras fundidas com a lâmpada de arco.

38 apresentados na Tabela II-6 corresponde à variação do número de portadores em função do tempo de difusão e pode ser visto já de seguida:

Pela análise do gráfico vemos quer nas amostras limpas com HF, quer nas que não foram, que o número de portadores aumenta com o aumento do tempo de difusão, tal como era de esperar.

Relativamente ao número de portadores na amostra observa-se, nos resultados obtidos, que todas as amostras sujeitas a uma limpeza com ácido fluorídrico antes do processo de fusão, têm um número de portadores inferior (em várias ordens de grandeza) do que as amostras que não passaram por este processo. Estes resultados estão de acordo com a simulação feita a partir do modelo descrito no subcapítulo I.4, tal como se pode observar na tabela seguinte:

Resultados Simulados Resultados obtidos com limpeza em HF Tempo (min) T (ºC) N.º Portadores

(átms/cm3) Tempo (min) T (ºC)

N.º Portadores (átms/cm3)

10 800 2,66 × 1014 10 800 1,74 × 1014

10 900 2.57 × 1015 10 900 1,61 × 1015

Tabela II-7: Comparação dos resultados obtidos no modelo descrito no capitulo II com os que se obtiveram, após limpeza com HF, neste capítulo.

1,00E+14 1,00E+15 1,00E+16 1,00E+17 1,00E+18 1 2 3 4 N .º d e p o rtad o re s (át o m o s/c m 3) 2 min 5 min 10 min

Figura II-11: Número de portadores de cada amostra em função do tempo de difusão, consoante terem passado ou não pelo processo de limpeza com o ácido fluorídrico.

900 ºC Sem HF 900 ºC Com HF 800 ºC Sem HF 800 ºC Com HF 26

39 Podemos então concluir que uma fracção significativa do boro contido em cada grânulo está depositada à sua superfície e é removido pelo banho de HF. De facto, numa segunda série de medidas, as amostras limpas em HF revelaram-se impossíveis de medir a resistividade devido, assumiu-se, à concentração de boro ser inferior ao limite de detecção da montagem experimental (cerca de 1014 átomos/cm3).

Os resultados da concentração de boro, em função das condições de difusão, determinados experimentalmente para os grânulos de silício revelam taxas de incorporação muito maiores do que no processo normal de difusão de boro em wafers planas de silício. Esta comparação é ilustrada na figura seguinte. A principal justificação para esta variação pode estar associada à geometria do porta-amostras que cria um volume de confinamento do boro evaporado, garantindo assim uma maior taxa de incorporação. Normalmente essa situação é evitada pois pode levar a não-uniformidades no processo de difusão. Contudo, no nosso caso particular, como os grânulos de silício serão fundidos num lago, eventuais não-uniformidades não são problema.

Podemos observar pelos resultados obtidos nas experiências feitas a 800 ºC, que a diferença no número de portadores no tempo de difusão de 10 minutos é cerca de 6% e que no de 2 minutos já se verifica uma diferença de 50%. Estes resultados estão de acordo com o que se esperava, na medida em que quanto menor for o tempo de difusão mais provável é a ocorrência de erros. Neste sentido, podemos concluir que em termos de reprodutibilidade, este método é bastante eficaz devido à pouca diferença existente nos valores obtidos.

0,010 0,100 1,000 10,000 100,000 0 20 40 60 80 R e si sti vi d ad e ( Ω /) Tempo (minutos) 900 ºC Obtidos 800 ºC Obtidos 800 ºC Tabelados 900 ºC Tabelados 1000 ºC tabelados

Figura II-8: Comparação entre as taxas de incorporação obtidas experimentalmente e as tabeladas [2].

40 Podemos então concluir que se se quisesse obter numa amostra de silício fundido com cerca de 2 ~ 4 × 1016

átomos de boro dopados a partir de uma fonte sólida de boro BN-975 seria durante 10 minutos a 800 ºC.

II.4: Conclusões

No âmbito deste capítulo foi desenvolvido um processo descontínuo para a dopagem de grânulos de silício por difusão com boro a partir de uma fonte sólida. A caracterização do processo de dopagem exigiu o desenvolvimento de um processo de fusão dos grânulos de silício previamente dopados onde foram testadas diferentes abordagens, tendo-se definido como melhor solução a fusão usando a radiação de uma lâmpada de arco focada.

Foram realizadas duas séries de experiências para determinar o efeito dos parâmetros de difusão (tempo e temperatura de difusão) na incorporação de boro nos grânulos de silício e conclui-se que, com a presente geometria do porta-amostras, as condições de difusão para obtermos uma concentração de portadores da ordem de 2 ~ 4 × 1016

cm-3 é de 10 minutos a 800 ºC.

A concentração de portadores em amostras que foram limpas em HF antes do processo de fusão revelou uma incorporação de boro quase residual indicando que uma quantidade assinalável dos átomos de boro fica depositada na superfície dos grânulos de silício. A reprodutibilidade do processo descontínuo revelou-se suficiente para o objectivo proposto.

Finalmente, o estudo do processo descontínuo de dopagem de grânulos de silício por difusão a partir de uma fonte sólida revelou-se um passo necessário para o desenvolvimento de um processo contínuo, que será descrito no capítulo seguinte.

41

CAPÍTULO III

PROCESSO CONTÍNUO DE DOPAGEM DE GRÂNULOS DE

SILÍCIO

No capítulo anterior descreveu-se um processo descontínuo de dopagem de grânulos de silício com boro a partir de uma fonte sólida de boro num forno de difusão. Do ponto de vista industrial, por exemplo no contexto do processo EZ Ribbon, seria interessante um processo contínuo de dopagem.

Neste capítulo descreve-se o desenvolvimento de um processo contínuo de dopagem de grânulos de silício e, portanto, todo o processo de construção e montagem do forno de indução magnética, o sistema de alimentação utilizado que permite a travessia dos grânulos de silício pelo forno utilizado para a difusão. Por último, vem o estudo e discussão dos resultados experimentais obtidos, com o intuito de definir e optimizar as características deste processo para a produção de grânulos de silício dopado para alimentação do processo EZ Ribbon.

III.1: Construção e montagem do sistema de alimentação e do forno gerador de rádio frequência

A montagem experimental consiste em duas componentes fundamentais: um sistema de alimentação de grânulos de silício e o forno onde se processa a dopagem. O sistema de alimentação é baseado num altifalante modificado. Depois de ensaios e testes preliminares com diferentes fornos disponíveis no laboratório, optou-se pelo desenvolvimento de raiz de um novo forno utilizando um gerador de rádio-frequência (RF) devido ao seu elevado gradiente de temperatura, eficiência energética, por ser bastante rápido a atingir temperaturas elevadas e às suas dimensões que, sendo pequenas, constituem uma grande vantagem no manuseamento de todo o equipamento.

42

III.1.1: Procedimento experimental da construção e montagem do sistema de alimentação

O transporte dos grânulos de silício através do forno é realizado pelo sistema de alimentação que consiste num sistema baseado num altifalante modificado que introduz vibração num tubo de quartzo. Uma das extremidades deste tubo de quartzo está dentro de um depósito cilíndrico (tal como se pode ver na Figura III-1), que se encontra cheio de grânulos. Quando se aplica um sinal com uma determinada frequência, amplitude e duty

cycle, o tubo de quartzo vibra, promovendo o deslocamento dos grânulos do depósito, ao

longo do tubo, através do forno onde decorre a difusão.

As características do sinal aplicado ao altifalante são determinantes para o movimento dos grânulos. Assim, pequenas alterações de frequência (aumento/diminuição) do sinal fazem variar (aumentar/diminuir) a velocidade do movimento dos grânulos, enquanto que grandes alterações levam o sistema a atingir eventuais frequências de ressonância e a criar nodos no tubo interior de quartzo onde os grânulos podem vibrar com maiores amplitudes, perturbando o movimento dos grânulos.

A escolha da forma de onda é também relevante para promover o deslocamento uniforme dos grânulos. Experimentalmente verifica-se que os melhores resultados foram obtidos com um sinal triangular. Mais importante ainda é a utilização de um duty cycle elevado pois deste modo consegue-se que na fase ascendente do sinal os grânulos sejam „arrastados‟ (por atrito) pelo movimento do tubo enquanto que na fase descendente, mais rápida, o movimento brusco do tubo os „deixa para trás‟.

Fizeram-se também várias experiências com diversos tamanhos de tubo de quartzo e concluiu-se que quanto maior fosse o tubo maior seria a probabilidade da criação de nodos de ressonância que iriam perturbar o movimento dos grânulos. O comprimento do tubo de quartzo máximo que não mostrou perturbação relevante no movimento dos grânulos foi de 49 cm.

Após algumas tentativas de optimização do sinal, optou-se por utilizar um sinal triangular com 156 Hz, 2 V de amplitude e 0,0625 milisegundos de duty cycle.

![Figura I-2: Câmara do reactor “bell-jar” utilizado para a fabricação dos grânulos de silício [5]](https://thumb-eu.123doks.com/thumbv2/123dok_br/19182925.946207/15.892.381.528.135.473/figura-câmara-reactor-bell-utilizado-fabricação-grânulos-silício.webp)