U FOP - CET EC - U EM G

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Odilon José da Silva

"Caracterização Tecnológica de Carvões para Coqueria"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Materiais Metálicos

Orientador: Prof. Paulo Santos Assis

ii Catalogação: sisbin@sisbin.ufop.br

S586c Silva, Odilon José da.

Caracterização tecnológica de carvões para coqueria [manuscrito] / Odilon José da Silva. – 2008.

xvi, 74 f.: il. color., grafs., tabs., mapas.

Orientador: Prof. Dr. Paulo Santos Assis.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Processos de fabricação.

Carvão - Minas e mineração - Teses. 2. Coque metalúrgico - Teses.

2.Tecnologia - Determinação mineralógica - Teses. I. Universidade Federal de Ouro Preto. II. Título.

iv

DEDICATÓRIA

Agradeço a Deus, por me dar a força e a determinação necessárias para conquistar meus objetivos.

A minha esposa Margareth, pelo companheirismo e pela compreensão de sempre.

Aos meus pais, Sebastião (in memorian) e Sebastiana, que não mediram esforços para que eu chegasse até aqui.

v

AGRADECIMENTOS

• A ArcelorMittal, pela oportunidade para realização desta dissertação. • Aos professores da REDEMAT, pelos ensinamentos e colaboração. • Ao Prof. Dr. Paulo Santos Assis, pelo apoio e colaboração.

vi

Resumo

Uma marcha estável do alto-forno está bastante ligada à consistência das propriedades químicas, físicas e metalúrgicas das suas matérias-primas, especialmente, do coque. Consistência de propriedades corresponde a que o coque de alta qualidade carregado no alto-forno apresente, portanto, ao longo do tempo, valores de umidade, cinza, enxofre, álcalis, fósforo, tamanho, distribuição de tamanhos, resistência a frio e resistência após reação com dispersão mínima em relação aos determinados como meta em termos de qualidade.

Este trabalho tem por objetivos comparar a qualidade do coque produzido industrialmente entre os laboratórios do INCAR e ArcelorMittal Tubarão, correlacionar o coque produzido industrialmente e em escala piloto e desenvolver modelos de previsão da qualidade do coque baseados na caracterização tecnológica de carvões individuais e misturas industriais.

vii

Abstract

An stable operation of the blast furnace is strongly linked to the consistency of chemical, physical and metallurgical properties of its raw-materials, specially of the coke. Properties consistency means that the coke load to blast furnace presents, therefore, all the time, values of moisture, ash, sulphur, alkalis, phosphorous, size, size distribution, cold strength and strength after reaction with minimal dispersion in relation to the values determined as target in terms of quality.

Our objectives is to compare the coke quality produced industrially in the laboratories of INCAR (Instituto Nacional del Carbon-Oviedo/Spain) and ArcelorMittal Tubarão, correlating the coke produced industrially and in pilot scale and to develop models to forecast the coke quality based on the technological characterization of individual coals and industrial coal blends.

viii

SUMÁRIO

1. INTRODUÇÃO ...1

2. OBJETIVOS...2

3. REVISÃO BIBLIOGRÁFICA...3

3.1. INTRODUÇÃO ...3

3.2. ORIGEM DO CARVÃO...7

3.3. CLASSIFICAÇÃO DOS CARVÕES ...8

3.3.1. CONSTITUINTES PETROGRÁFICOS – NOMENCLATURA E CARACTERÍSTICAS ...13

3.3.2. CONSTITUIÇÃO MACROSCÓPICA DOS CARVÕES. ...18

3.3.3. IMPORTÂNCIA DA PETROGRAFIA DOS CARVÕES ...20

3.3.4. COMPORTAMENTO DOS MACERAIS DURANTE A COQUEIFICAÇÃO...22

3.3.5. A COQUEIFICAÇÃO...22

3.3.5.1. NOVAS TECNOLOGIAS DE FABRICAÇÃO DE COQUE ...27

3.3.6. MODELOS DE PREVISÃO DE RESISTÊNCIA DO COQUE ...28

3.3.7 MODELOS DE PREVISÃO DE PROPRIEDADES A QUENTE DO COQUE...30

4. PROCEDIMENTOS EXPERIMENTAIS ...36

4.1. DESCRIÇÃO DE EQUIPAMENTOS E PROCEDIMENTO EXPERIMENTAIS..36

ix

4.1.2. ANÁLISE TERMOGRAVIMÉTRICA ...38

4.1.3. ENSAIO DE FLUIDEZ GIESELER ...39

4.1.4. CARACTERIZAÇÃO PETROGRÁFICA...40

4.1.5. FORNO PILOTO DE PAREDE MÓVEL...40

4.1.6. ÍNDICE DE RESISTÊNCIA MECÂNICA A FRIO DO COQUE – DRUM INDEX (DI) ...43

4.1.7. ÍNDICE DE REATIVIDADE DO COQUE - COKE REACTIVITY INDEX (CRI) ...45

5. RESULTADOS E DISCUSSÃO. ...49

5.1. MODELO DE PREVISÃO DO ÍNDICE DE RESISTÊNCIA MECÂNICA A FRIO (DI 15015 ) DO COQUE DE FORNO PILOTO...63

5.2. MODELO DE PREVISÃO DO ÍNDICE DE REATIVIDADE (CRI) DO COQUE DE FORNO PILOTO...65

6. CONCLUSÕES ...67

7. SUGESTÕES PARA TRABALHOS FUTUROS...68

8. REFERÊNCIAS BIBLIOGRÁFICAS ...69

9. PUBLICAÇÕES ...72

x

LISTA DE FIGURAS

FIGURA 3.1.1 RESERVAS MUNDIAIS DE CARVÃO MINERAL – SITUAÇÃO EM 2002. [5]...4

FIGURA 3.3.1. PLASTÔMETRO DE GIESELER E CURVA DE VARIAÇÃO DA FLUIDEZ COM A ELEVAÇÃO DA TEMPERATURA DA AMOSTRA DE

CARVÃO[8]...9

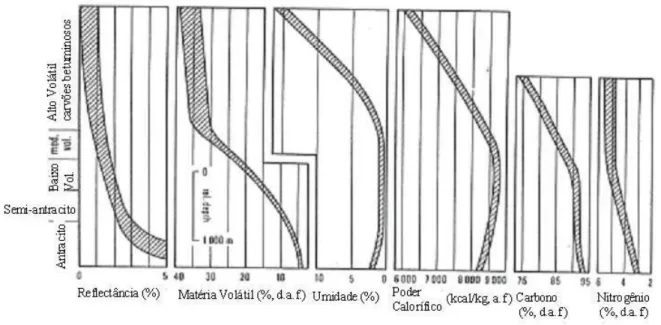

FIGURA 3.3.2 VARIAÇÃO DOS PARÂMETROS FÍSICOS E QUÍMICOS COM A CLASSE DO CARVÃO. ...12

FIGURA 3.3.3 REFLETÂNCIA DOS CARVÕES COM O AUMENTO DOS RANK[9]. ...13

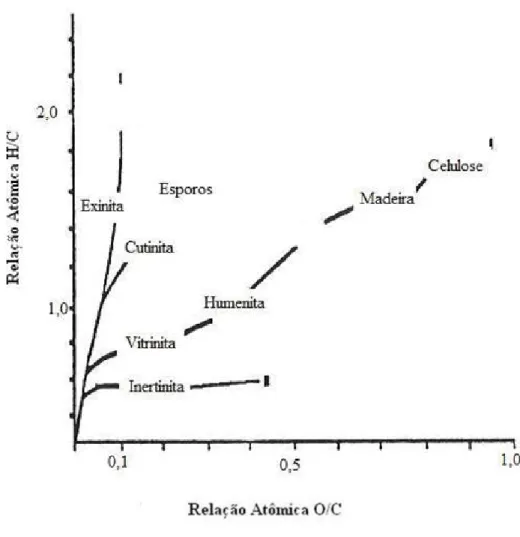

FIGURA 3.3.1.1 DIAGRAMA DE VAN KREVELEN MOSTRANDO O CAMINHO DE COALIFICAÇÃO DA EXINITA, INERTINITA E VITRINITA. MODIFICADO DE TISSOT E WELT (1987)...16

FIGURA 3.3.1.2 MODELO DE ASADA PARA DI150

15 BASEADO NAS RELAÇÕES

ATÔMICAS DE HIDROGÊNIO E CARBONO E OXIGÊNIO E CARBONO[11]. ...17

FIGURA 3.3.2.1. MACERAIS E SUBMACERAIS DE CARVÃO. [CHAVE: SUPERIOR ESQUERDO: VITRINITA; SUPERIOR DIREITO: ESPORINITA; INTERMEDIÁRIO SUPERIOR ESQUERDO: CUTINITA; INTERMEDIÁRIO SUPERIOR DIREITO: RESINITA; INTERMEDIÁRIO INFERIOR ESQUERDO: SEMIFUSINITA; INTERMEDIÁRIO INFERIOR DIREITO: FUSINITA; INFERIOR ESQUERDO: MICRINITA E INFERIOR DIREITO: ESCLEROTINITA[12]]...20

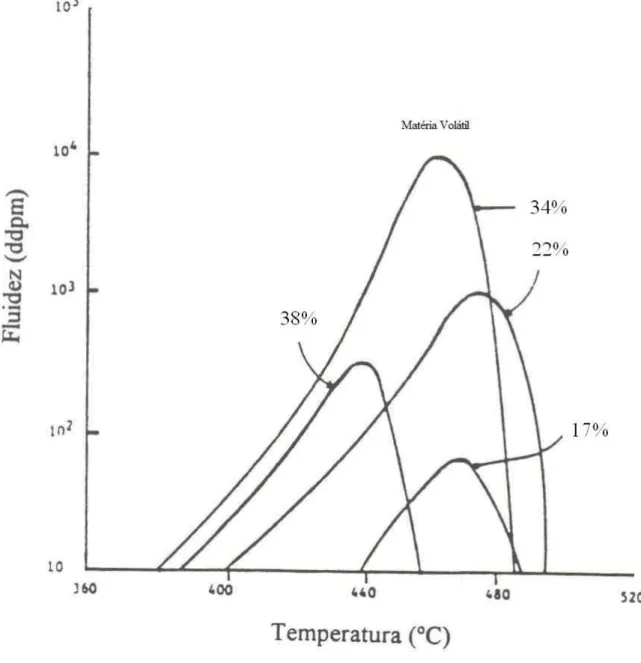

FIGURA 3.3.5.1 VARIAÇÃO DA MÁXIMA FLUIDEZ PARA DIVERSAS MATÉRIAS VOLÁTEIS DE CARVÕES...23

xi

FIGURA 3.3.5.3. ISOTERMAS DE COQUEIFICAÇÃO[14], COM FOTO DE UM

FORNO COQUEIFICADO À DIREITA. ...26

FIGURA 3.3.5.4 VISTA SUPERIOR DAS BATERIAS DE FORNOS DE COQUE DA ARCELORMITTAL TUBARÃO A ESQUERDA E DESENHO ESQUEMÁTICO DE UMA BATERIA CONVENCIONAL A DIREITA...26

FIGURA 3.3.5.1.1 DESENHO ESQUEMÁTICO DE UMA COQUERIA HEAT

RECOVERY[15]. ...27

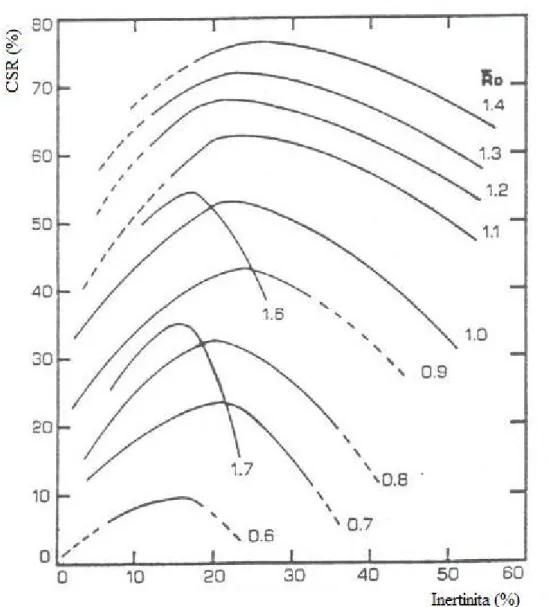

FIGURA 3.3.7.1 RELAÇÃO DA RESISTÊNCIA APÓS REAÇÃO (CSR) E TEOR DE INERTE MACERAL. ...31

FIGURA 3.3.7.2 RELAÇÃO DA RESISTÊNCIA APÓS REAÇÃO (CSR) E A

RESISTÊNCIA MECÂNICA A FRIO (DI3015) ...32

FIGURA 3.3.7.3 RELAÇÃO DA BASICIDADE DA CINZA DE CARVÕES

CANADENSES E CSR PARA UMA DADA REFLETÂNCIA...33

FIGURA 3.3.7.4 REPRODUÇÃO DO DIAGRAMA ORIGINAL DE MOF

MOSTRANDO A RELAÇÃO ENTRE FLUIDEZ E RANK (REFLECTÂNCIA) E A JANELA ONDE PODEM SER OBTIDOS VALORES DE DI 3015 ENTRE 90 E 92%..34

FIGURA 4.1.1 FLUXOGRAMA GERAL...37

FIGURA 4.1.1.1 LECO SC 132 UM INSTRUMENTO UTILIZADO PARA MEDIR O TEOR DE ENXOFRE TOTAL DE AMOSTRAS SÓLIDAS E LÍQUIDAS...38

FIGURA 4.1.2.1 VISTA FRONTAL DO EQUIPAMENTO TA INSTRUMENTS SDT 2960...39

FIGURA 4.1.3.1 VISTA FRONTAL DO PLASTÔMETRO GIESELER R. B.

xii

FIGURA 4.1.5.1 CURVAS CARACTERÍSTICAS DE UM GRÁFICO DE CONTROLE DE UM ENSAIO EM FORNO PILOTO DE COQUEIFICAÇÃO DE UMA AMOSTRA DE CARVÃO OU MISTURAS DE CARVÕES. ...41

FIGURA 4.1.5.2 FIGURA ESQUEMÁTICA DO FORNO PILOTO. ...42

FIGURA 4.1.5.3 VISTA LATERAL DO FORNO PILOTO DE COQUEIFICAÇÃO. ..43

FIGURA 4.1.6.1 DETALHES DO TAMBOR USADO PARA DETERMINAÇÃO DA RESISTÊNCIA MECÂNICA A FRIO (DI)...44

FIGURA 4.1.6.2. VISTA FRONTAL DO TAMBOR PARA ENSAIO DI...45

FIGURA 4.1.7.1 ESQUEMA SIMPLIFICADO DO EQUIPAMENTO UTILIZADO PARA DETERMINAR A REATIVIDADE DO COQUE – CRI (ASTM D5341) ...46

FIGURA 4.1.7.2 ESQUEMA SIMPLIFICADO DO EQUIPAMENTO UTILIZADO PARA DETERMINAR A REATIVIDADE DO COQUE APÓS REAÇÃO (CSR). ...47

FIGURA 4.1.7.3 GRÁFICO DE CONTROLE DE TEMPERATURA DE UMA AMOSTRA DE COQUE DURANTE ENSAIO DE REATIVIDADE – CRI (ASTM D5341)...48

FIGURA 5.1 COMPOSIÇÃO DAS MISTURAS DE “A” A “M” POR ORIGEM. ...51

FIGURA 5.2 COMPARATIVO ENTRE OS RESULTADOS DE DI15015 COQUE

PRODUZIDO INDUSTRIALMENTE NAS BATERIAS DE FORNOS DE COQUE DA ARCELORMITTAL TUBARÃO E ANALISADO NO INCAR...53

FIGURA 5.3 COMPARATIVO ENTRE OS RESULTADOS DE CSR DO COQUE ANALISADOS NA ARCELORMITTAL TUBARÃO E NO INCAR. ...55

FIGURA 5.4 CORRELAÇÃO ENTRE O DI15015 DO COQUE PRODUZIDO

xiii

FIGURA 5.5 CORRELAÇÃO ENTRE O CSR DO COQUE PRODUZIDO

INDUSTRIALMENTE E ATRAVÉS DE FORNO PILOTO PARA AS MISTURAS DE “A” A “O”. ...58

FIGURA 5.1.1 CORRELAÇÃO ENTRE O DI 15015 DO COQUE DE FORNO PILOTO

E A ESTIMATIVA PELO MODELO BASEADO EM MATÉRIA VOLÁTIL E

LOG(MF)...64

FIGURA 5.2.1 CORRELAÇÃO ENTRE CSR PREVISTO A PARTIR DO CRI E O CSR OBTIDO EM FORNO PILOTO...65

xiv

LISTA DE TABELAS

TABELA 3.1.1. DISTRIBUIÇÃO DAS RESERVAS MUNDIAIS RECUPERÁVEIS DE

CARVÃO MINERAL NO MUNDO EM 2006. [3]...3

TABELA 3.1.2. COMÉRCIO MUNDIAL DE CARVÃO COQUEIFICÁVEL DE 2005. [4]...4

TABELA 3.1.3 COMPOSIÇÃO QUÍMICA CARACTERÍSTICA DO CARVÃO MINERAL NACIONAL. ...6

TABELA 3.1.4 RESERVAS, PRODUÇÃO E CONSUMO DE CARVÃO MINERAL NO MUNDO EM 2002. [5]...7

3.2. ORIGEM DO CARVÃO...7

TABELA 3.2.1 COMPOSIÇÃO QUÍMICA DA MADEIRA E DOS COMBUSTÍVEIS FÓSSEIS SÓLIDOS[2]...8

3.3. CLASSIFICAÇÃO DOS CARVÕES ...8

TABELA 3.3.1 CLASSIFICAÇÃO ASTM DOS CARVÕES POR CLASSE. [7]...11

TABELA 3.3.1.1 PRINCIPAIS GRUPOS MACERAIS. ...15

TABELA 3.3.1.2 DISTRIBUIÇÃO MACERAL POR HEMISFÉRIO[9]...15

TABELA 3.3.2.1 PRINCIPAIS CARACTERÍSTICAS DOS LITOTIPOS...19

TABELA 3.3.5.1.1 COMPARATIVO ENTRE A QUALIDADE DO COQUE PRODUZIDO PELO PROCESSO HEAT RECOVERY E COQUERIAS CONVENCIONAIS...28

xv

TABELA 3.3.6.2 TESTES DE TAMBORAMENTO...30

TABELA 5.1 ANÁLISES IMEDIATAS E ENXOFRE DOS CARVÕES INDIVIDUAIS. ...50

TABELA 5.2 COMPOSIÇÃO DAS MISTURAS TESTADAS. ...51

TABELA 5.3 COMPARATIVO ENTRE OS RESULTADOS DE DI150

15 COQUE

PRODUZIDO INDUSTRIALMENTE NAS BATERIAS DE FORNOS DE COQUE DA ARCELORMITTAL TUBARÃO E ANALISADO NO INCAR...52

TABELA 5.4 COMPARATIVO ENTRE OS RESULTADOS DE CRI E CSR DO

COQUE ANALISADOS NA ARCELORMITTAL TUBARÃO E NO INCAR. ...54

TABELA 5.5 RESULTADOS DE DI15015, CRI E CSR DAS AMOSTRAS DE CARVÕES

INDIVIDUAIS E MISTURAS INDUSTRIAIS TESTADOS EM FORNO PILOTO DE COQUEIFICAÇÃO. ...56

TABELA 5.6 RESULTADOS DAS ANÁLISES IMEDIATAS E DE ENXOFRE DOS CARVÕES INDIVIDUAIS E MISTURAS DE CARVÕES. ...60

TABELA 5.7 RESULTADOS DAS ANÁLISES DE PLASTICIDADE DOS CARVÕES INDIVIDUAIS E MISTURAS DE CARVÕES. ...61

TABELA 5.8 RESULTADOS DE BASICIDADE DA CINZA DOS CARVÕES

INDIVIDUAIS E MISTURAS DE CARVÕES. ...62

TABELA 5.1.1 MEDIDAS ESTATÍSTICAS DO MODELO PARA DI 150

15....63

TABELA 5.1.2 MEDIDAS ESTATÍSTICAS DO MODELO PARA DI 150 15

UTILIZANDO AS VARIÁVEIS MATÉRIA VOLÁTIL E LOG(MF)...64

xvi

TABELA 5.2.2 MEDIDAS ESTATÍSTICAS DO MODELO PARA CRI. ...66

1

1. Introdução

O desafio da produção de coque está em projetar misturas de carvões que produzam coque a custo baixo e com elevada qualidade, a ArcelorMital Tubarão mede a qualidade do coque através de dois indicadores DI15015 e CSR, e que assegurem o prolongamento da vida útil das

coquerias até pelo menos 53 anos. As exigências de qualidade do coque são cada vez mais rígidas, a ArcelorMital Tubarão visa trabalhar com DI15015 acima de 85% e CSR acima

65,50%, já que o objetivo é aumentar a produtividade dos altos-fornos reduzindo o consumo de coque e aumentando a taxa injeção de carvão pulverizado.

A etapa mais importante na produção de coque esta ligada à seleção dos carvões a partir de dados dos fornecedores, as qualidades de carvão são determinadas geralmente com várias técnicas analíticas.

Espera-se identificar das características intrínsecas dos carvões, tais como análises do rank e composição maceral às propriedades relacionadas à reatividade e a resistência mecânica a frio e a quente do coque. Espera-se também desenvolver metodologia de avaliação dos mesmos, visando à criação de modelo de previsão da qualidade do coque.

A ArceloMittal Tubarão atualizou em 2003 seu modelo de previsão da qualidade[1], todavia diante da dinâmica do mercado de carvões, entre outros parâmetros, o projeto evoluiu no sentido de se tentar desenvolver um modelo específico para atender a variabilidade atual, e isolar o efeito do processo industrial através da realização de testes de carbonização em escala piloto em um centro de pesquisas e de reconhecimento internacional dedicado a avaliação de carvões o INCAR (Instituto Nacional del Carbon – Oviedo/Espanha).

2

2. Objetivos

Comparar os resultados da qualidade do coque produzido industrialmente analisado no INCAR e na ArcelorMittal Tubarão.

Correlacionar o coque produzido industrialmente e em escala piloto.

3

3. Revisão Bibliográfica

3.1. Introdução

O carvão é uma mistura complexa de substâncias orgânicas contendo carbono, hidrogênio e oxigênio, além de teores mais baixos de nitrogênio, enxofre e outros elementos minoritários. A presença de carvão na crosta terrestre é bastante freqüente e, embora não haja um equilíbrio geográfico na distribuição de reservas pelo mundo, é encontrado em todos os continentes e em mais de 70 países, e em 9 estão concentrados quase 90% das reservas recuperáveis onde as maiores estão nos EUA, China, Rússia e Índia, como apresentado na

Tabela 3.1.1.[2]

Tabela 3.1.1. Distribuição das reservas mundiais recuperáveis de carvão mineral no mundo em 2006. [3]

Países Reservas Mundiais (Milhões de Toneladas)

EUA 246.643

Rússia 157.010

China 114.500

Índia 92.445

Austrália 78.500

África do Sul 48.750

Ucrânia 34.153

Cazaquistão 31.279

Brasil 10.113

Outros 95.671

Total 909.064

4 exportadores e importadores do mercado de carvão coqueificável, sendo que o volume exportado pelos cinco maiores significou aproximadamente 99% das exportações de 2005.

Tabela 3.1.2. Comércio mundial de carvão coqueificável de 2005. [4]

Carvão Coqueificável

Exportação (Mt) Importação (Mt)

Austrália 125 Japão 63

Canadá 26 Coréia do Sul 21

EUA 26 Índia 20

Indonésia 19 Brasil 15

Rússia 12 China 7

A Figura 3.1.1 ilustra as reservas mundiais de carvão mineral no ano de 2002. No Brasil, as principais reservas de carvão mineral estão localizadas no Sul do País, notadamente no Estado do Rio Grande do Sul, que detém mais de 90% das reservas nacionais. No final de 2002, as reservas nacionais de carvão giravam em torno de 12 bilhões de toneladas, o que corresponde a mais de 50% das reservas sul-americanas e a 1,2% das reservas mundiais.

Figura 3.1.1 Reservas mundiais de carvão mineral – situação em 2002. [5]

No Brasil as reservas de carvão mineral estão divididas em 5 regiões[6]: • Alto Solimões;

5 • Tocantins – Araguaia;

• Ocidental do Piauí; • Meridional.

A produção de carvão brasileiro, minerado em 1999, atingiu 10,3 milhões de toneladas e 13,8 milhões no ano 2000, e o consumo concentrada na geração de termoeletricidade.

No ano de 1999 o Brasil importou 16,2 milhões de toneladas de carvão, destas 62% para uso na siderurgia e 38,0% refere-se ao consumo de carvão energético para uso em usinas termoelétricas e o restante para uso industrial, parte importada dos Estados Unidos (33%), Austrália (31%), África do Sul (9%) e Canadá (8%), ao custo de US$ 600 milhões.

Atualmente, 85% do carvão utilizado no Brasil é consumido na produção de termoeletricidade, 6% na indústria cimenteira, 4% na indústria de papel celulose e os restantes 5% nas indústrias de cerâmica, de alimentos e secagem de grãos.

Dentro da diversidade que apresentam os carvões economicamente significativos do Sul do Brasil, há algumas características comuns:

• As camadas de carvão estão intercaladas de estéril, o que obriga à lavra conjunta e posterior beneficiamento;

• O teor de cinzas dos carvões “run-of-mine” é sempre elevado;

• As frações de carvão com teor de cinzas relativamente baixo são escassas e de difícil separação ou beneficiamento.

6

Tabela 3.1.3 Composição química característica do carvão mineral nacional.

Composição (%) Carbono 59,87 Hidrogênio 3,78 Oxigênio 7,01 Enxofre 2,51 Cinzas 26,83

Total 100

Os carvões do Paraná podem ser economicamente lavados até teores de cinzas inferiores a 10%, mas apresentam alto teor de enxofre, na faixa de 1,3%.

Os carvões do Rio Grande do Sul, mais diversificados entre si, têm pouco enxofre e alto teor de cinzas; quanto às características plásticas, detectou-se apenas uma fração da mina do Leão, com inchamento positivo.

Economicamente, e no atual estágio de conhecimento, só apresentam condições de lavra as ocorrências da região Meridional, nos estados do Rio Grande do Sul, Santa Catarina e Paraná. Em resumo, as reservas de carvão mineral do Brasil são de lavras subterrâneas de difícil beneficiamento. Os carvões mesmo depois de lavados apresentam cinza e enxofre altos. Tecnicamente estes carvões poderiam ser utilizados nas misturas de carvões, porém economicamente tornaram-se inviáveis por causa de: baixo rendimento do carvão coqueificável, elevados custos de extração, beneficiamento e transporte.

7 suas limitações intrínsecas de qualidade e geologia das jazidas (baixos rank e grade, jazidas pequenas, camadas finas e irregulares), com dificuldades sérias de obtenção de uma produção em grande escala, a preços internacionalmente competitivos.

O carvão mineral é o mais abundante dos combustíveis fósseis, com reservas provadas da ordem de 1 trilhão de toneladas, o suficiente para atender à demanda atual por mais de duzentos anos, como indicado na Tabela 3.1.4, estimativa considerando o tempo que as reservas durariam, sem novas descobertas e com o nível de produção de 2002.

Tabela 3.1.4 Reservas, produção e consumo de carvão mineral no mundo em 2002. [5]

Reservas (R) Produção (P) Consumo R/P Região

106t % 106t % 106t % Anos

America do Norte 257.783,0 26,2 1.072,2 22,2 591,5 24,7 240,4 America do Sul 21.752,0 2,2 53,8 1,1 17,8 0,7 404,3 Europa e antiga

URSS 355.370,1 36,1 1.161,0 24,0 506,1 21,1 306,1 Africa e Oriente

Médio 57.077,0 5,8 231,0 4,8 99,0 4,1 247,1

Asia (Pacifico) 292.471,0 29,7 2.314,7 47,9 1.183,5 49,4 126,4 Total 984.453,1 100 4.832,7 100,0 2.397,9 100,0 203,7

Brasil 11.929,0 1,2 5,80 0,1 12,0 0,5 > 500

3.2. Origem do Carvão

8 outro, visto que os processos que originaram os carvões duraram milhões de anos, considera-se que os carvões pertencem a uma série de combustíveis fósconsidera-seis sólidos, que começa na turfa e termina no antracito conforme é mostrado na Tabela 3.2.1. Nesta tabela mostra-se a composição elementar de cada combustível na sua evolução geológica.

Tabela 3.2.1 Composição química da madeira e dos combustíveis fósseis sólidos[2].

Madeira e Combustíveis Fosseis Composição

Madeira Turfa Linhito Carvão Antracito Grafite

Carbono 44-52 50-68 55-75 74-96 90-96 100

Oxigênio 43-42 35-28 26-19 20-3 3-0 0

Hidrogênio 5-6 7-5 6-9 5-1 3-1 0

Constata-se que partindo-se da madeira em direção ao antracito, há um aumento do teor de carbono, o processo de enriquecimento em carbono é chamado de carbonificação, e diminuição dos teores de oxigênio e hidrogênio. Para que essas transformações pudessem ocorrer foram necessárias condições geológicas particulares (temperatura e pressão) associados à deposição de sedimentos e fósseis orgânicos, temas de estudos que levaram às muitas teorias existentes sobre formação do carvão.

3.3. Classificação dos Carvões

O carvão mineral é uma substancia complexa. Devido à complexidade de suas propriedades físicas e químicas e suas várias formas de utilização, existe um grande número de maneiras de classificar os carvões que datam desde 1931 e que utilizam uma variedade de parâmetros e termos de referência. O método mais utilizado na siderurgia é o de rank, que é a determinação do grau de carbonificação, e é utilizado para fins tecnológicos e de classificação desse combustível fóssil, o qual se baseia no conteúdo de voláteis e no poder calorífico e que aqui denominar-se-á de classe [3].

9 com o uso de microscopia óptica, seleciona os carvões de conformidade com o seu teor em macerais reativos e inertes, já a capacidade de aglutinação, reológica, é medida através de equipamentos específicos como mostrado na Figura 3.3.1, estes visam determinar a capacidade de aglutinação de partículas de carvão no estágio plástico.

Um dos testes da capacidade de aglutinação é o teste de fluidez ou Plastometria Gieseler, este mede o número de voltas que uma haste (dial) com 100 divisões, submetida a um torque constante de 300 rpm, realiza por minuto (ddpm) no seio de uma amostra de carvão aquecida a uma taxa de 3°C/min entre 300 e 500°C. O dial passa por um máximo de rotação durante a fase plástica do carvão, entre 430 e 480°C, até parar de girar, momento que a amostra deixa a fase plástica e começa a solidificar novamente com temperatura ligeiramente inferior a 500°C. Carvões que apresentam fluidez entre 100 e 30.000ddpm possuem boa característica aglutinante/coqueificante.

Figura 3.3.1. Plastômetro de Gieseler e curva de variação da fluidez com a elevação da temperatura da amostra de carvão[8].

10 significativo quanto mais finamente estiverem britados. Se os grãos inertes se apresentarem demasiadamente grossos, poderão causar centros de fissuração em função das diferentes velocidades de contração que possuem em relação aos constituintes reativos. A fluidez o total de inertes devem ser, portanto, bem dimensionados para cada índice de operação das baterias.

O carvão não é uma partícula uniforme, mas uma mistura de componentes uniformes denominados macerais. Os macerais desempenham nos carvões papel similar aos minerais nas rochas.

11

Tabela 3.3.1 Classificação ASTM dos carvões por classe [7]

% do limite de carbono fixo

(seco livre de cinzas) % de matéria volátil (seco livre de cinzas)

Poder

calorífico (Btu/libra)

(seco livre de cinzas)

Classe Grupo

≥ < ≥ < ≥ < Características aglomerantes

I-Antracito

1. meta antracito 2. antracito 3. semi-antracito 98 92 86 - 98 92 - 2 8 2 8 14 - - - - - -

Não aglomerante

II

- Carvão Betuminoso

1. baixo volátil 2. médio volátil 3. alto volátil A 4. alto volátil B 5. alto volátil C

78 69 - - - 88 78 69 - - 14 22 31 - - 22 31 - - - - - 14.000 13.00 11.500 - - - 14.000 13.000 Comumente aglomerante III – Sub -betuminos

1. carvão A 2. carvão B 3. carvão C

- - - - - - - - - - - - 10.500 9.500 8.300 11.500 10.500 9.500 IV – Lignita

1. lignita A 2. lignita B

- - - - - - - - 8.300 - 8.300 6.300 Não aglomerante

A classe do carvão é determinada pela intensidade do metamorfismo que o carvão sofreu. Os carvões de maior classe sofreram um metamorfismo maior, enquanto que os de baixa classe sofreram menos. A Figura 3.3.1 mostra a variação destas duas propriedades com a classe do carvão. O teor de matéria volátil por exemplo muda muito pouco para uma larga faixa de carvões betuminosos, mas para a classe antracítica este efeito é mais pronunciado.

12

Figura 3.3.2 Variação dos parâmetros físicos e químicos com a classe do carvão.

Note as mudanças na matéria volátil e no poder calorífico e compare com a forma que elas são utilizadas no estabelecimento do sistema de classificação da ASTM (Teichmuller, 1982). O poder calorífico, o qual aumenta regularmente na parte inferior da tabela de classificação, e atinge um patamar na classe de médio volátil, e logo após diminui ligeiramente.

13

Figura 3.3.3 Refletância dos carvões com o aumento dos rank[9].

De acordo com a Figura 3.3.2 os carvões coqueificáveis estão entre 0,7 a 1,6% de refletância o que corresponde a voláteis entre 16 e 35% de voláteis.

3.3.1. Constituintes Petrográficos – Nomenclatura e Características

De forma sucinta, o carvão mineral pode ser definido como uma rocha sedimentar composta principalmente de macerais, minerais e de água inclusa em poros. São originados de restos de diferentes órgãos e tecidos de plantas e suas propriedades físicas e químicas variam conforme a carbonização se processa. Os macerais se comportam de forma similar aos minerais nas rochas inorgânicas. Os carvões contém, em diferentes proporções, matéria mineral e macerais, os quais levam ao conceito de caracterização de carvões de acordo com os seus tipos. A classe do carvão e o tipo de carvão podem ser considerados como componentes independentes e fundamentais na classificação dos carvões [10].

14 acima. O maceral vitrinita apresenta grande quantidade de ligações de Van der Waals Hidrogênio/Carbono que são mais fracas que as ligações oxigênio/carbono que ocorrem em carvões de baixo rank. A esta característica está correlacionada a existência de comportamento plástico sob aquecimento destes tipos de carvões.

O maceral mais comum é a vitrinita. É o grupo de macerais mais abundante, principalmente nos carvões do hemisfério norte (aproximadamente 80 ± 10%).A caracterização do carvão de acordo com seu conteúdo de macerais não vitriníticos e minerais então fornece uma visão interior dos desvios das propriedades da massa bruta de carvão das propriedades da vitrinita daquela classe. Portanto, para se comparar carvões, deve-se reconhecer opticamente tanto a classe, que reflete o estágio de alteração metamórfica, e o tipo de carvão que reflete a heterogeneidade química inerente dos diversos materiais dos quais o carvão se formou.

Os vários tipos de macerais são frequentemente combinados em três grandes grupos em função de suas propriedades ópticas, físico-químicas e tecnológicas:

Exinita – também conhecida como liptinita. É formada principalmente pela exina dos esporos e polens que é a membrana protetora, mecânica e quimicamente muito resistente, protegendo as células germinais dos vegetais. É o maceral que possui os maiores teores de hidrogênio alifático, de matéria volátil e poder calorífico. A exinita tem menor densidade e grau de aromaticidade. Ela mostra a maior intensidade de inchamento e produz os carvões devolatilizados mais porosos. Formam esse grupo de macerais: a Esporinita, a Cutinita, a Alginita, a Resinita e a Liptodetrinita. Esses compostos são identificados pela forma e cor. Em luz refletida, a Exinita, em geral, tende para a tonalidade preta, podendo apresentar variantes de marrom, castanho escuro, castanho avermelhado, conforme a natureza do carvão a que pertence.

15 Vitrinita – também conhecida como humenita, é de longe o mais abundante dos três macerais. Ela mostra propriedades intermediárias entre os outros dois tipos de macerais acima. Esse grupo de maceral é formado pela Telinita, Colinita e Vitrodetrinita que são caracterizadas por sua estrutura, conforme a tonalidade da cor cinza.

A Tabela 3.3.1.1 resume as principais características do principal grupo maceral.

Tabela 3.3.1.1 Principais grupos macerais.

Vitrinita Exinita Inertinita

- fusibilidade;

- alto poder coqueificante.

- rico em matérias voláteis; - pior moabilidade.

- pobre em matérias voláteis; - alto teor de carbono e baixo teor de hidrogênio;

- não tem poder coqueificante.

A Tabela 3.3.1.2 mostra as principais diferenças em termos de participação de macerais nos hemisférios sul e norte. Isto demonstra as diferenças que ao longo dos períodos geológicos foram submetidos a inúmeras influências biológicas, químicas durante sua formação.

Tabela 3.3.1.2 Distribuição maceral por hemisfério[9].

Macerais Hemisfério Norte Hemisfério Sul

Vitrinita 80 ± 10% 40 ± 10%

Exinita 10 ± 5% 10 ± 5%

Inertinita 10 ± 5% 50 ± 10%

16

Figura 3.3.1.1 Diagrama de Van Krevelen mostrando o caminho de coalificação da exinita, inertinita e vitrinita. Modificado de Tissot e Welt (1987).

Durante este processo, as propriedades químicas da vitrinita se alteram uniformemente. O conteúdo de oxigênio e de voláteis diminuem, enquanto que o teor de carbono aumenta. A fração do hidrogênio que está na forma aromática se eleva de forma progressiva, enquanto que a fração ligada aos grupos alifáticos diminui.

Entretanto, as mudanças nas propriedades físicas e químicas da vitrinita não são completamente uniformes, e ocorrem em quatro estágios descontínuos. O primeiro se inicia na classe de carvão betuminoso alto volátil, onde o carvão contém aproximadamente 80% de carbono. O segundo estágio se inicia na classe de carvão betuminoso médio volátil, onde o carvão contém aproximadamente 87% de carbono, e é caracterizado pela marcante redução de oxigênio e o inicio da geração de metano (CH4). O terceiro estágio se inicia nos limites

17 carbono. Neste momento, grande quantidade de hidrogênio é liberada como metano, enquanto que os hidrocarbonetos aromáticos são formados. A exinita não se modifica significativamente até a condição de sub-betuminoso. Nos limites de carvão sub-betuminoso a exinita entra em outro estagio marcado pela redução nos voláteis e aumento no teor de carbono. Na classe de carvão betuminoso médio volátil, a exinita entra em um terceiro estagio marcado pela redução do hidrogênio e dos voláteis. Na classe de carvão baixo volátil a exinita assume as propriedades ópticas e químicas da vitrinita. A inertinita não sofre modificação significativa neste processo. Ela é rica em carbono e contem uma elevada proporção de hidrocarbonetos aromáticos e portanto sofre muito pouca alteração. À medida que a coalificação continua, o oxigênio e o hidrogênio remanescentes são eliminados e o teor de carbono se eleva.

A Figura 3.3.1.2 mostra o as regiões de otimização da resistência do coque, DI15015,

baseados nas relação entre hidrogenio e carbono e oxigênio e carbono dos componentes reativos dos carvões.

Figura 3.3.1.2 Modelo de Asada para DI150

15 baseado nas relações atômicas de hidrogênio e

18

3.3.2. Constituição Macroscópica dos Carvões.

O macerais são os componentes básicos dos carvões. Entretanto, eles não ocorrem isoladamente, apresentando-se associados uns aos outros e com quantidades variáveis de matéria mineral. Essas associações são quase sempre distinguíveis a olho nu e são responsáveis pela estrutura estriada dos carvões. São denominadas, de modo genérico, de litotipos e microlitotipos conforme possam ou não ser distinguidos a olho nu e são utilizadas, frequentemente, na descrição do comportamento de carvões do ponto de vista físico, associada ao seu comportamento no tratamento mecânico, concentração, exploração.

Os quatro litotipos mais comuns são:

Vitrênio – constituído de faixas ou leitos brilhantes, contínuos, com terminações lenticulares, na maioria das vezes com alguns milímetros de espessura (3 a 5mm). Quebra-se cubicamente e é bastante friável. O exame ao microscópio revela que o vitrênio é constituído por associações de macerais muito ricos em vitrinita.

Durênio – designa os leitos caracterizados pelo brilho fosco e pela cor que varia de cinza a marrom escura. E muito duro e seus leitos são particularmente coerentes e as fissuras que o percorrem são muito finas e bastante raras. O exame microscópico revela que é constituído por associações de macerais ricas em exinita e em inertinita.

Clarênio – designa todos os leitos que apresentam aspecto entre o do vitrênio e o durênio. É constituído por bandas brilhantes e foscas, finamente estratificadas e de espessura inferior a 3mm. É o componente mais freqüente, e o exame microscópico revela que é, constituído por proporções variáveis de macerais dos grupos da vitrinita, exinita e inertinita.

Fusênio – é o único perfeitamente definido. É facilmente reconhecido macroscopicamente pela sua cor e pelo brilho sedoso. É caracterizado por outro, pela sua estrutura fibrosa e grande friabilidade. Ele pode incluir uma grande proporção de substâncias minerais que o consolidam, a ponto de às vezes perder sua friabilidade.

19

Tabela 3.3.2.1 Principais características dos litotipos.

Litotipos Características Vitrênio - espessura 3 a 5mm;

- friável;

- macerais muito ricos em vitrinita; Durênio - cor que varia de cinza a marrom escura;

- muito duro;

- macerais ricos em exinita e em inertinita; Clarênio - aspecto entre o do vitrênio e o durênio;

- espessura inferior a 3mm;

- constituído por proporções variáveis de vitrinita, exinita e inertinita; Fusênio - grande friabilidade;

- grande quantidade de substâncias minerais.

Figura 3.3.2.1 mostra uma seqüência de fotomicrografias dos principais grupos de macerais e submacerais encontrados o carvão.

20

Figura 3.3.2.1. Macerais e submacerais de carvão. [Chave: superior esquerdo: vitrinita; superior direito: esporinita; intermediário superior esquerdo: cutinita; intermediário superior direito: resinita; intermediário inferior esquerdo: semifusinita; intermediário inferior direito: fusinita; inferior esquerdo: micrinita e inferior direito: esclerotinita[12]]

3.3.3. Importância da Petrografia dos Carvões.

Há uma ligação importante entre a estrutura microscópica dos carvões betuminosos e certas propriedades físicas e químicas desse combustível fóssil, dai as possibilidades de aplicação prática da petrografia do carvão nos ramos da produção de coque, da mineração, da lavabilidade e da combustão.

21 forte plasticidade, resultado da grande quantidade de ligações de Van der Walls relativamente fracas entre hidrogênio e oxigênio existentes neste grupo de maceral.

A exinita, é o material mais rico em matérias voláteis, o de maior poder de inchamento, de pior moabilidade o mais rico em alcatrões e hidrogênio. Intervém na coqueificação dos carvões de mais de 25% de matérias voláteis, como o elemento mais rico em subprodutos e na gaseificação.

A inertinita é a fração mais densa e a menos rica em matérias voláteis, tem alto valor de carbono e baixo teor de hidrogênio. Não tem poder coqueificante, mas na fabricação do coque desempenha papel importante para controlar, nas misturas a coqueificar, pois existe uma forte percepção que, para uma dada classe de carvão, tem uma relação ótima de componentes fusíveis e infusíveis para se obter a maximização da resistência do coque.

Certamente que a aplicação prática mais desenvolvida da petrografia dos carvões está na previsão das propriedades coqueificantes de misturas de carvões.

A determinação do poder refletor associada à análise quantitativa dos macerais, qualificados em reativos e inertes, permite ao fabricante de coque conhecer com exatidão a composição maceral dos carvões de que ele dispõe para enfornamento, podendo corrigir suas misturas em função dessa composição, a fim de obter, em todos os casos, o melhor coque siderúrgico possível.

22

3.3.4. Comportamento dos Macerais durante a Coqueificação

Os resultados de diferentes estudos ao longo da evolução da petrografia permitiram a divisão dos macerais do carvão, em termos de seus comportamentos durante a coqueificação, em dois grupos: o dos reativos, englobando os macerais que sofrem fusão e posterior ressolidificação, e funcionam como ligantes, e inertes, que incluem os macerais que não sofrem fusão e permanecem, praticamente, inalterados durante a carbonização e têm de ser aglomerados durante o processo.

Os macerais reativos são a vitrinita, a exinita e quantidades variáveis de constituintes do grupo da inertinita (principalmente, a semifusinita) e os inertes são a semifusinita, fusinita, micrinita, inertodetrinita, esclerotinita, matéria mineral e quantidades variáveis de vitrinita (geralmente baixas quantidades nos carvões usados na siderurgia a coque). A distribuição dos macerais em reativos ou inertes não segue, portanto, uma regra absoluta já que, alguns macerais reativos poderão apresentar caráter inerte ou vice-versa. Assim é que, principalmente, dependendo da origem, da classe e do grau de oxidação de um carvão, alguns dos macerais reativos poderão ser inseridos no grupo dos inertes.

3.3.5. A Coqueificação

A coqueificação em coquerias convencionais é o fenômeno que ocorre quando o carvão é submetido a temperaturas elevadas, em ausência de oxigênio, provocando a liberação de gases e o aparecimento de um resíduo sólido, poroso, que é o coque.

Uma coqueria convencional, com recuperação de subprodutos, é constituída de fornos verticais geralmente de 11 a 15m de comprimento, de 3 a 7m de altura e de 300 a 550mm de largura média. O número de fornos de uma bateria de fornos de coque é bastante variado podendo ser entre 12 e 60 fornos.

23 O estado plástico do carvão segundo alguns autores é um processo puramente físico, correspondendo a fusão de um material termoplástico, e, portanto independente da pirólise. Este fato foi comprovado experimentalmente, verificando-se a reversibilidade do processo neste estágio.

O estado plástico depende quase que inteiramente da composição petrográfica, sendo tanto menor quanto maior a porcentagem de vitrinita do carvão, Figura 3.3.5.1 mostra curvas de fluidez e matéria volátil para vários carvões. A temperatura de amolecimento seria então independente da temperatura de inicio da decomposição térmica (Habermehl et al, 1963).

24 Já a dilatação é causada principalmente pela resistência oferecida à liberação dos gases, a ressolidificação é a conseqüência da volatilização e decomposição dos produtos fluídos.

Após a ressolidificação, a massa residual sofre ainda uma perda em peso e aumento na densidade o que provoca sua contração.

O carvão é aquecido em coquerias convencionais a temperaturas entre 1100 a 1350°C em ausência de oxigênio e decompõe-se formando:

a) Alcatrão, óleos leves e gás de coqueria.

b) Coque, que é o resíduo resultante, sólido, poroso, formado essencialmente de carbono, cujas propriedades devem ser compatíveis com as exigências de qualidade impostas pelo alto-forno, disponibilidade de carvões e metodologia de produção da coqueria.

Em função das temperaturas caracterizadas pelas propriedades plásticas dos carvões, o processo de coqueificação pode ser assim esquematizado como mostrado na Figura 3.3.5.2, logo após o enfornamento inicia-se a fase de secagem do carvão e ao final da coqueificação ultrapassar a temperatura de 900°C tem-se o semicoque.

Figura 3.3.5.2. Processo de Coqueificação[11].

Onde:

• Ta – temperatura de inicio de amolecimento;

• Ti - temperatura de inicio de inchamento;

• Tm - temperatura de máxima fluidez;

Ta Ti Tm Tv Tr

25 • Tv - temperatura de desvolatização máxima;

• Tr – temperatura de ressolidificação.

A transformação do carvão em coque é realmente iniciada no ponto “Ta” sendo a soma de dois fenômenos distintos que se realizam parcialmente:

a) Primeiro estágio da coqueificação - ocorre entre as temperaturas “Ta” e “Tr”, ou seja, aproximadamente entre 350 e 550°C com desprendimento, sobretudo de hidrocarbonetos e todo o alcatrão. Nesta fase, o inchamento do carvão ocorre praticamente entre as temperaturas “Ti” e “Tm”, sendo que esta última quase se confunde com “Tv”.

b) Segundo estágio de coqueificação - ocorre acima da temperatura “Tr”, ou seja, aproximadamente entre 550 e 900°C não havendo mais desprendimento de alcatrão e o gás contendo muito hidrogênio. Esta é a fase de transformação do semicoque em coque.

Na prática, o carvão carregado em uma célula de uma bateria de fornos de coque entra em contacto com as duas paredes aquecidas e o calor é transmitido, por condução, para o centro da carga, conforme mostrado na Figura 3.3.5.3 onde se pode ver na foto do forno coqueificado a linha central do encontro das isotermas. De cada parede surgem duas superfícies planas isotérmicas que caminham para o centro da carga, a primeira delas representada pela temperatura “Ta” e a outra, mais próxima da parede, pela temperatura "Tr".

26

Figura 3.3.5.3. Isotermas de coqueificação[14], com foto de um forno coqueificado à direita.

A velocidade de avanço das isotermas, no seu caminho desde a parede dos fornos até o centro da carga constitui o "coking-rate" e a coqueificação está terminada com o encontro destas duas frentes plásticas. O tempo total para a coqueificação de uma carga nos fornos industriais varia de 13 a 24 horas sendo função essencialmente da largura do forno, temperatura de operação e densidade da carga de carvão.

A Figura 3.3.5.4. mostra a foto de uma coqueria de grande porte.

27

3.3.5.1. Novas Tecnologias de Fabricação de Coque

No mundo, a produção de coque metalúrgico ainda vem principalmente a partir de coquerias convencionais do tipo by-products, conforme mostrado na Figura 3.3.5.4. O segundo método de produção de coque metalúrgico é o Heat Recovery/Non Recovery, a Figura 3.3.5.1.1

mostra o desenho esquemático de uma coqueria heat recovery. A produção deste coque no mundo pode ser encontrada nos seguintes países: 1) E.U.A., 2) China, 3) Austrália, 4) Brasil, 5) Columbia, 6) Peru . Estes centros de Heat Recovery/Non Recovery de produção de coque têm a concepção básica composta de um leito aquecido de carvão dentro de uma câmara de combustão. O gás gerado é oxidado diretamente acima do carvão/coque que fornece e consome a energia necessária para a coqueificação. No processo Heat recovery o calor dos gases exaustos é utilizado em caldeiras para a geração de energia elétrica, já no processo Non Recovery não há a recuperação do calor dos gases[15].

Figura 3.3.5.1.1 Desenho esquemático de uma coqueria heat recovery[15].

28

Tabela 3.3.5.1.1 Comparativo entre a qualidade do coque produzido pelo processo heat recovery e coquerias convencionais.

Qualidade do Coque Heat Recovery Convencional

CSR (%) 70 62

M40 (%) 86 84

3.3.6. Modelos de Previsão de Resistência do Coque

29

Tabela 3.3.6.1 Métodos de previsão de resistência do coque[16].

Autor Parâmetros Parâmetro Previsto

Simonis Fator G (resultados dilatométricos), largura do forno densidade de carga e tempo de coqueificação

M40

Radek Fator E (resultados dilatométricos e FSI), fator Z (distribuição granulométrica) e matéria volátil

M40, M10

Ammosov Índice de “Leanness” (análise maceral) capacidade de coqueificação (Rmáx. e análise maceral)

Índice Sundgren (Resíduo de Tambor) Schapiro e Gray Índice de inertes (análise maceral), índice de

resistência, (Rmáx, histograma de refletância e análise maceral)

Estabilidade ASTM

Thompson e Benedict Modificação do método Schapiro/Gray Estabilidade ASTM Koba Matéria Volátil, carbono, hidrogênio, oxigênio,

Rmáx., teor de inertes, dilatação total e fluidez máxima

DI 150-15

USBM Matéria Volátil, cinza, carbono, taxa de Coqueificação, expansão/contração, densidade de carga e preparação da carga (umidade e % de partículas menores que 6mesh)

Estabilidade e dureza ASTM

MOF (Miyazu et all) Diagrama MOF (Rmáx.fluidez máxima) Garantia de resistência

30 A resistência mecânica do coque a frio é definida como sendo a sua capacidade em resistir à fragmentação por solicitações mecânicas, impacto e/ou abrasão, em um tambor rotativo. Determina-se a extensão de sua redução granulométrica após ser submetido a um número fixo de revoluções em tambor de características padronizadas.

A Tabela 3.3.6.2 apresenta os principais testes de tamboramento utilizados para medir a resistência a frio do coque de alto-forno ao impacto, compressão e abrasão, simulando parcialmente o efeito das cargas suportadas pelo coque na zona de preparação do alto-forno.

Tabela 3.3.6.2 Testes de tamboramento.

Tambor MICUM IRSID JIS ASTM

Norma MO3-046 MO3-046 K2151 D294-64

Granulometria do Coque (mm) +60 +20 +25 51-76

Peso da Amostra (kg) 50 50 10 10

Dimensões do Tambor (m) 1,0 x 1,0 1,0 x 1,0 1,5 x 1,5 0,914 x 0,457

Velocidade de rotação (rpm) 25 25 15 24

Total de Revoluções 100 500 30 ou 150 1400

Peneiras (mm) 60,40 e 10 40,20 e 10 50, 25 e 15 25 e 6

Furo das Peneiras Redondo Redondo Quadrado Quadrado

Símbolo dos índices M40

M10

I40

I20 e I10

DI 30 15

DI 150 15

Estabilidade (+25mm) Dureza (+6mm)

Os resultados dos testes de tamboramento podem ser expressos de duas formas: um que considera a quantidade de finos produzidos e que corresponde a resistência a abrasão representados pelos símbolos M10, I20 e I10 e o outro expressando a quantidade de coque graúdo remanescente do tamboramento, indicando a resistência ao impacto e abrasão representados pelos símbolos M40, I40, DI 3015, DI 15015 e Estabilidade ASTM.

3.3.7 Modelos de Previsão de Propriedades a Quente do Coque

A importância da caracterização da resistência do coque a altas temperaturas, principalmente, a determinação da resistência do coque após reação com C02 (CSR), foi revelada em

31 mostrou que o CSR apresentava alguma influência no desempenho do alto-forno (a permeabilidade da carga é melhorada com o aumento do CSR). Kojima e Sakurai mostraram que não apenas a resistência a frio do coque podia ser prevista a partir da petrografia de carvão, mas também o CSR a partir do volume de inertes e da refletância média (Ro). A Figura 3.3.7.1 mostra as curvas usadas por Kojima para a previsão de CSR.

Figura 3.3.7.1 Relação da resistência após reação (CSR) e teor de inerte maceral.

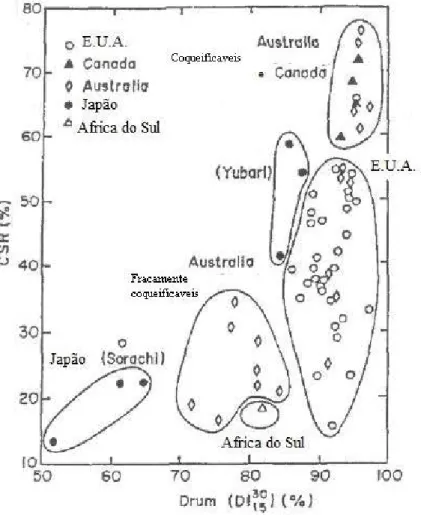

32 ligados a origem dos carvões e ao seu nível de exportação e consumo destes materiais, que basicamente na década de 60 eram americanos ou europeus. Após estudos de Canadenses e Australianos, estes verificaram que a composição química da cinza pode ser mais importante no controle de CRI que o rank, acelerando a taxa de reação de diferentes rank de carvões em presença de CO2, Price et Al sugerem o diagrama mostrado na Figura 3.3.7.3. A Figura 3.3.7.2 mostra que para carvões Australianos, embora estes apresentem mais inertes macerais possuem CSR mais elevados que os carvões Americanos.

Figura 3.3.7.2 Relação da resistência após reação (CSR) e a resistência mecânica a frio (DI30

33

Figura 3.3.7.3 Relação da basicidade da cinza de carvões Canadenses e CSR para uma dada refletância.

Pearson, afirma que os testes de CSR (norma ASTM) e DI (norma JIS) tem comportamento similar com referencia a petrografia e rank. E observando a Figura 3.3.7.2 pode ser visto que estes não tem correlação entre si. E também pode ser notado que para carvões coquei ficáveis (hard coking coals) os carvões Canadenses e Australianos tem melhores valores de CSR[17].

34

Figura 3.3.7.4 Reprodução do diagrama original de MOF mostrando a relação entre fluidez e rank (reflectância) e a janela onde podem ser obtidos valores de DI 30

15 entre 90 e 92%.

36

4. Procedimentos Experimentais

No período de janeiro de 2006 à abril de 2008 se estudaram 21 carvões individuais, compostos por 5 carvões Americanos, 11 Australianos, 2 Canadenses, 2 Colombianos e 1 Polonês, 1 mistura preparada em laboratório e 15 misturas industriais com seus correspondentes coques.

As amostras de carvões individuais e as amostras de misturas industriais e seus respectivos coques foram caracterizados tecnologicamente de forma convencional no INCAR (Instituto Nacional del Carbon – Oviedo/Espanha) e seus resultados serão apresentados no capítulo 5. Também foram enviadas ao INCAR, para análises, amostras de coques industriais que foram analisadas pelo Laboratório da Coqueria da ArcelorMittal Tubarão e seus resultados serão comparados no capítulo 5. As análises das amostras de carvões, misturas de carvões e coque foram realizadas conforme as normas descritas a seguir.

4.1. Descrição de Equipamentos e Procedimento Experimentais

As amostras dos carvões individuais foram coletadas através do amostrador automático do sistema de recebimento de carvões antes do empilhamento no pátio de carvões. As misturas industriais foram coletadas na saída do sistema de preparação de carvões após a dosagem e britagem da mistura e o coque industrial após o peneiramento na malha de 25mm do sistema de tratamento de coque.

Para realizar a caracterização dos carvões individuais e das misturas de carvões se tomaram amostras representativas de aproximadamente 1.000kg, que são subdivididas em diferentes subamostras. Uma das subamostras de aproximadamente 2kg está dividida em duas partes, uma para a determinação da umidade e granulometria. A outra parte de tamanho adequado para realizar análise imediata (tamanho da partícula <0.212mm); para determinar a fluidez Gieseler (tamanho da partícula <0.425mm); análises petrográficas (tamanho da partícula <1 mm). E amostras de cerca de 300kg são utilizadas para carbonização em forno de parede móvel em escala piloto.

37 A Figura 4.1 mostra o fluxograma dos procedimentos experimentais.

Figura 4.1.1 Fluxograma Geral.

4.1.1. Análises Imediatas e Enxofre Total

Nas análises imediatas incluem a determinação da umidade, cinza e matéria volátil. Os procedimentos normalizados para análise de carvão e coque utilizados foram: umidade - norma ISO589; cinzas - norma ISO1171; matéria volátil – norma ISO562. A partir da cinza foram determinadas a composição química através da norma ASTM D6349.

38

Figura 4.1.1.1 LECO SC 132 um instrumento utilizado para medir o teor de enxofre total de amostras sólidas e líquidas.

4.1.2. Análise Termogravimétrica

As análises termogravimétricas das amostras se realizaram em um analisador simultâneo TA Instruments SDT 2960 de desenho horizontal, como mostrado na Figura 4.1.2.1, obtendo-se tanto as curvas de perda de peso (TG) com as suas correspondentes primeira derivada com relação ao tempo (DTG). A partir das curvas se determina a temperatura de máxima perda de voláteis e a velocidade de perda de matéria volátil, assim com a quantidade de mátria volátil desprendida em intervalos de temperatura específicos e o rendimento em resíduo à temperatura final de pirólise.

39

Figura 4.1.2.1 Vista Frontal do equipamento TA Instruments SDT 2960.

4.1.3. Ensaio de Fluidez Gieseler

Este ensaio foi realizado em um Plastômetro Gieseler, R. B. Automazione modelo PL2000, conforme Figura 4.1.3.1, de acordo com o procedimento descrito pela norma ASTM D2639-74. Os valores de fluidez se registram automaticamente em intervalos de tempo prefixados (1 minuto) como uma média ponderada dos valores obtidos durante um intervalo de tempo. As unidades em que se especificam os valores são divisões do dial por minuto (ddpm).

Os seguintes parâmetros são definidos neste ensaio:

• Tr: temperatura de amolecimento, que é aquela registrada quando o carvão começa a fundir-se e o equipamento registra 1ddpm.

• Tf: temperatura de máxima fluidez, que é aquela onde o equipamento registra a máxima velocidade de giro do bastão.

• Ts: temperatura de resolidificação, que é aquela a qual cessa o torque do movimento de rotação (0ddpm), ou seja, toda massa fundida se transformou em semi-coque. • MF: fluidez máxima é a fluidez registrada no equipamento quando se atingiu a

40 • ? T: range plástico ou intervalo de fluidez, que é definido como a diferença entre a

temperatura de resolidificação e a temperatura de amolecimento (Ts-Tr).

Figura 4.1.3.1 Vista frontal doplastômetro Gieseler R. B. Automazione modelo PL2000

4.1.4. Caracterização Petrográfica

As caracterizações petrográficas foram realizadas conforme norma ISO7404/2. O procedimento é descrito simplificadamente como a seguir: a) a amostra de carvão é moída até que toda a amostra esteja abaixo de 1mm; b) uma amostra de cinco gramas de carvão moído e embebida em uma resina de poliéster utilizando um molde cilíndrico de 2cm de altura por 2cm de diâmetro; c) depois de endurecido se corta longitudinalmente o molde, com o objetivo de assegurar que a superfície a analisar contenha todas as informações dos macerais sem efeito de segregação; d) finalmente o corpo de prova esta pronto para o polimento.

41 Os ensaios de carbonização foram realizados em um forno de parede móvel de 250kg de carga marca Carbolite.

Este forno possui uma ampla câmara regulável entre 205 e 560mm, de forma que é possível variar o volume e o peso nominal da carga em função da largura utilizada, enquanto as outras dimensões são fixas. A largura utilizada nos ensaios de carbonização foram de 469mm. As dimensões do forno são: comprimento entre portas 935mm, altura no ponto de nivelamento a 840mm e altura da abóbada a 1015mm.

Para cada ensaio de carbonização foram utilizados cerca de 300kg de amostra. A temperatura no momento do enfornamento é de 880°C. A partir daí o aquecimento prossegue a taxa de 14°C/h até atingir a temperatura máxima de 1200°C entre 18 e 19h após o enfornamento, momento em que a temperatura do centro da carga atinge aproximadamente 1000°C, como mostrado na Figura 4.1.5.1.

42 A força exercida pela carga durante a coqueificação é registrada pelo movimento da parede móvel sobre um transdutor de pressão. Geralmente, não se expressa como força, mas como pressão média exercida sobre a parede do forno. O forno também possui sistema para detectar a alteração do nível de carga e registradores gráficos para acompanhar a evolução da temperatura, pressão e deslocamento da parede móvel. A Figura 4.1.5.2 mostra o esquema simplificado do forno piloto.

Figura 4.1.5.2 Figura esquemática do forno piloto.

43

Figura 4.1.5.3 Vista lateral do forno piloto de coqueificação.

4.1.6. Índice de Resistência Mecânica a Frio do Coque – Drum Index (DI)

Para a realização este estudo foi construído e posto em operação um equipamento para determinação da resistência mecânica a frio de acordo com a norma JIS-2151.

44

4.1.6.2.

Figura 4.1.6.1 Detalhes do tambor usado para determinação da resistência mecânica a frio (DI).

No tambor é carregado 10±0,2kg de coque de tamanho maior que 20mm e se submetem a tratamento de 150 voltas a uma velocidade de giro e 15 revoluções por minuto. O índice DI15015 é definido como o percentual em peso de coque com tamanho maior que 15mm após

45

Figura 4.1.6.2. Vista frontal do tambor para ensaio DI.

4.1.7. Índice de Reatividade do Coque - Coke Reactivity Index (CRI)

Neste ensaio obtém-se o índice de reatividade CRI (Coke Reactivity Index) e outro que reflete a resistência mecânica do coque após reação CSR (Coke Strength after Reaction). O equipamento utilizado para determinação do CRI constitui-se de um forno elétrico, quadro de controle e computador, conforme mostrado na Figura 4.1.7.1.

Para a determinação do CSR precisa-se de um tambor de dimensões definidas, conforme mostrado na Figura 4.1.7.2, os testes fora realizados conforme estabelecido na norma ASTM D5341.

Para a determinação da reatividade ao CO2 (CRI) se utiliza uma amostra de coque de 200±1g,

46 iniciar o ensaio, passa-se uma corrente de N2 a vazão de 5l/min durante 5 minutos no interior

do cadinho. Sem interromper o fluxo de N2 carrega-se o cadinho com a amostra de coque.

Figura 4.1.7.1 Esquema simplificado do equipamento utilizado para determinar a reatividade do coque – CRI (ASTM D5341)

Após 25 minutos de aquecimento o coque alcança a temperatura de pré-aquecimento entre 1110 e 1115°C, quando é feita a troca de fluxo de N2 por CO2 mantendo-se a vazão em 5

l/min. Após a troca de N2 por CO2 a temperatura na amostra é mantida em 1100°C por duas

horas. Como a reação é endotérmica, poucos minutos após trocar o fluxo de gases de N2 por

CO2 é percebida uma redução de temperatura na amostra entre 10 a 20°C, dependendo da

47

Figura 4.1.7.2 Esquema simplificado do equipamento utilizado para determinar a reatividade do coque após reação (CSR).

O índice de reatividade CRI é definido como o percentual de massa perdida durante o ensaio por adição de CO2 nas condições estabelecidas.

48

49

5. Resultados e Discussão.

50

Tabela 5.1 Análises imediatas e enxofre dos carvões individuais.

Carvão Origem Cinza (%) Matéria Volátil (%)

Enxofre (%)

a Estados Unidos 4,90 18,72 0,78

b Austrália 8,90 28,76 0,44

c Austrália 7,70 29,25 0,98

d Austrália 8,45 12,83 0,32

e Austrália 6,96 22,12 0,57

f Estados Unidos 6,60 19,16 0,74

g Canadá 9,71 23,96 0,39

h Canadá 9,30 26,57 0,51

i Austrália 9,20 20,81 0,63

j Austrália 8,60 26,15 0,56

k Estados Unidos 9,40 21,19 1,30

l Estados Unidos 5,80 35,77 0,90

m Austrália 6,82 34,66 0,54

n Colômbia 7,22 38,89 0,82

o Austrália 8,20 26,14 0,53

p Colômbia 8,60 25,49 0,69

q Austrália 8,70 28,48 0,80

r Austrália 9,29 35,55 0,52

s Polônia 6,60 27,52 0,58

t Estados Unidos 7,90 25,52 1,23

51

Tabela 5.2 Composição das misturas testadas.

A B C D E F G H I J K L M N 0

a 18,0 16,2 26,0 26,0 26,0 22,0 18,0 5,0 15,0 23,3 23,0 15,0 26,0

b 8,0 8,0 12,0 4,0 7,0

c 16,0 18,0 10,0 10,0

d 4,5 8,0

e 13,6 3,0

f 4,0 11,0 20,0 18,0 6,0

g 30,0 20,0 17,5 20,0 21,0

h 19,0 26,4 19,0 20,2 3,0 30,0 18,0

i 7,7 4,0 11,0 3,0 13,3

j 16,4 10,0 20,0 21,0 18,0 30,0 8,0 25,0 25,0 5,0 18,0

k 8,0 8,5 9,5 6,0 6,0 11,0 2,7 3,0

l 7,5 2,9 8,0 10,0 10,0 8,0 9,0 13,0 7,0

m 7,5 11,5 13,5 15,5

n 3,0 3,0 3,5 3,6

o 20,0 3,0 9,0 14,0

p 15,5 10,0 11,0 10,0 10,0 10,0 17,5 6,0 7,5

q 18,4 10,0 10,0 3,0 9,2 23,0 16,5

r 3,0

s 7,3 3,0 10,0 10,0 6,0 10,0

t 6,8 20,0 9,0 8,0 6,0 19,3 19,9

u 10,8 3,0 3,0

Total (%) 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 100,0 Misturas

Participação (%) Carvão

Composição das Mistura por Origem

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

A B C D E F G H I J K L M N 0

Estados Unidos Austrália Canadá Colômbia Polônia

Figura 5.1 Composição das misturas de “A” a “M” por origem.

Foram enviadas amostras de coque para serem analisadas no INCAR e comparadas com as análises realizadas do coque da mesma mistura na ArcelorMittal Tubarão, e determinados os índices de DI150

52 A caracterização do coque industrial produzido na ArcelorMittal Tubarão e analisado no INCAR apresentaram pequenas diferenças no DI15015, sendo inferiores a um ponto na maioria

dos coques, conforme mostrado na Tabela 5.2 e Figura 5.1. Uma das exceções que merece mencionar é o coque da mistura “M”, com uma diferença de 2.2 pontos percentuais.

Tabela 5.3 Comparativo entre os resultados de DI15015 coque produzido industrialmente nas

Baterias de Fornos de Coque da ArcelorMittal Tubarão e analisado no INCAR.

Coque

INCAR DI15015 (%)

ArcelorMittal Tubarão DI15015 (%)

Diferença (%)

A 84,5 85,5 -1,0

B 84,3 85,7 -1,4

C 85,0 85,5 -0,5

D 85,2 85,3 0,1

E 84,4 85,3 -0,9

F 85,5 85,4 0,1

G 85,2 85,2 0,0

H 86,0 85,4 0,6

I 84,1 85,2 -1,1

J 84,6 85,3 -0,7

K 84,4 85,2 -0,8

L 84,8 85,2 -0,4

M 87,6 85,4 2,2

N 84,3 85,4 -1,1

O 84,9 85,2 -0,3

Valor máximo 87,6 85,7 2,2

Valor mínimo 84,1 85,2 1,1

53

Resistência Mecânica a Frio - DI 150/15

-20 0 20 40 60 80 100 DI 150/15 (%)

INCAR 84,5 84,3 85 85,2 84,4 85,5 85,2 86 84,1 84,6 84,4 84,8 87,6 84,3 84,9 ArcelorMittal Tubarão 85,5 85,7 85,5 85,3 85,3 85,4 85,2 85,4 85,2 85,3 85,2 85,2 85,4 85,4 85,2 Diferença (%) -1,0 -1,4 -0,5 0,1 -0,9 0,1 0,0 0,6 -1,1 -0,7 -0,8 -0,4 2,2 -1,1 -0,3 A B C D E F G H I J K L M N O

Figura 5.2 Comparativo entre os resultados de DI15015 coque produzido industrialmente nas

Baterias de Fornos de Coque da ArcelorMittal Tubarão e analisado no INCAR.

Quanto aos valores de reatividade e resistência após reação (CRI e CSR respectivamente), estes também apresentaram relativamente pequenas diferenças entre os resultados das análises no INCAR e na ArcelorMittal Tubarão, conforme Tabela 5.3 e

Figura 5.2. A repetibilidade de resultados de CSR dependem significativamente da uniformidade das amostras de coque e não é raro diferenças atingirem em termos absolutos diferenças da ordem de 5% para o CRI[19], já a comparação entre diferentes laboratórios podem apresentar valores ainda maiores da ordem de 9%. Várias podem ser as razões que levam a estas diferenças, mas de acordo com Arendt variações da ordem de 10 a 20°C na temperatura de gaseificação podem levar até 7,5% de variação de CRI.

54

Tabela 5.4 Comparativo entre os resultados de CRI e CSR do coque analisados na ArcelorMittal Tubarão e no INCAR.

Coque CRI INCAR (%) CRI ArcelorMittal Tubarão (%) Diferença (%) CSR INCAR (%) CSR ArcelorMittal Tubarão (%) Diferença (%)

A 24,2 24,9 -0,7 66,5 66,7 -0,2

B 27,0 24,9 2,1 63,7 66,7 -3,0

C 25,7 25,0 0,7 65,2 67,0 -1,8

D 27,2 24,9 2,3 62,5 66,6 -4,1

E 24,8 25,7 -0,9 66,5 66,2 0,3

F 22,9 24,6 -1,7 67,5 66,6 0,9

G 25,0 24,9 0,1 64,4 66,0 -1,6

H 24,2 25,0 -0,8 65,6 66,2 -0,6

I 23,0 25,4 -2,4 67,6 65,7 1,9

J 25,3 24,7 0,6 64,5 66,3 -1,8

K 23,3 24,7 -1,4 66,0 66,1 -0,1

L 24,8 24,7 0,1 65,8 65,8 0,0

M 29,9 25,0 4,9 59,7 66,0 -6,3

N 29,4 25,0 4,4 61,6 66,5 -4,9

O 29,9 24,9 5,1 62,5 66,7 -4,2

Valor

máximo 29,9 25,7 5,1 67,6 67,0 6,3

Valor

mínimo 22,9 24,6 0,1 59,7 65,7 0,0

Diferença

55

Resistência Após Reação - CSR

(20,0) -20,0 40,0 60,0 80,0 CSR (% )

INCAR 66,5 63,7 65,2 62,5 66,5 67,5 64,4 65,6 67,6 64,5 66,0 65,8 59,7 61,6 62,5 ArcelorMittal Tubarão 66,7 66,7 67,0 66,6 66,2 66,6 66,0 66,2 65,7 66,3 66,1 65,8 66,0 66,5 66,7 Diferença (%) -0,2 -3,0 -1,8 -4,1 0,3 0,9 -1,6 -0,6 1,9 -1,8 -0,1 0,0 -6,3 -4,9 -4,2

A B C D E F G H I J K L M N O

![Tabela 3.1.4 Reservas, produção e consumo de carvão mineral no mundo em 2002. [5]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15927619.676465/23.892.103.798.446.801/tabela-reservas-produção-consumo-de-carvão-mineral-mundo.webp)

![Figura 3.3.1. Plastômetro de Gieseler e curva de variação da fluidez com a elevação da temperatura da amostra de carvão [8]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15927619.676465/25.892.147.776.536.882/figura-plastômetro-gieseler-variação-fluidez-elevação-temperatura-amostra.webp)

![Figura 3.3.1.2 Modelo de Asada para DI 150 15 baseado nas relações atômicas de hidrogênio e carbono e oxigênio e carbono [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15927619.676465/33.892.109.784.601.1021/figura-modelo-baseado-relações-atômicas-hidrogênio-carbono-oxigênio.webp)

![Figura 3.3.5.3. Isotermas de coqueificação [14] , com foto de um forno coqueificado à direita](https://thumb-eu.123doks.com/thumbv2/123dok_br/15927619.676465/42.892.267.648.132.456/figura-isotermas-coqueificação-com-foto-forno-coqueificado-direita.webp)