MÁRCIO DE QUEIROZ MURAD

APLICAÇÃO DE CHAPISCO EM MOENDA DE CANA DE

AÇÚCAR COM O PROCESSO FCAW

UNIVERSIDADE FEDERAL DE UBERLÂNDIA

FACULDADE DE ENGENHARIA MECÂNICA

MÁRCIO DE QUEIROZ MURAD

APLICAÇÃO DE CHAPISCO EM MOENDA DE CANA DE

AÇÚCAR COM O PROCESSO FCAW

Dissertação apresentada ao Programa de

Pós-graduação em Engenharia Mecânica da

Universidade Federal de Uberlândia, como

parte dos requisitos para a obtenção do título

de MESTRE EM ENGENHARIA MECÂNICA.

Área de Concentração: Materiais e Processos

de Fabricação.

Orientador: Prof. Dr. Valtair Antônio Ferraresi

UBERLÂNDIA

–

MG

MÁRCIO DE QUEIROZ MURAD

APLICAÇÃO DE CHAPISCO EM MOENDA DE CANA DE

AÇÚCAR COM O PROCESSO FCAW

Dissertação

APROVADA

pelo Programa de

Pós-graduação em Engenharia Mecânica da

Universidade Federal de Uberlândia.

Área de Concentração: Materiais e

Processos de Fabricação.

Banca Examinadora:

_________________________________________________

Prof. Dr. Valtair Antônio Ferraresi –

UFU - Orientador

_________________________________________________

Prof. Dr. Ruham Pablo Reis

- UFU

_________________________________________________

Prof. Dr. Demostenes Ferreira Filho

AGRADECIMENTOS

À Deus, pelas condições de saúde e inteligência, indispensáveis para esta realização.

Ao professor e orientador Valtair Antônio Ferraresi, pelos ensinamentos, pelo apoio, dedicação, confiança e, acima de tudo, pela valiosa orientação.

À minha esposa Carla, e minhas filhas Mariana e Carina, pela credibilidade, incentivos, apoio e carinho.

Aos meus pais Mounif e Maria José, pelos valores ensinados, pela dedicação e carinho.

Aos professores do curso de Pós-graduação em Engenharia Mecânica da Universidade Federal de Uberlândia, pelos preciosos ensinamentos.

Ao programa de pós-graduação em Engenharia Mecânica da UFU, pelo suporte infraestrutural, a todos do LAPROSOLDA/UFU

À empresa Simisa S.A, em especial aos senhores Marcos e Artur.

À empresa Eutectic Castolin, em especial aos senhores Manoel, Patrik e Domingues.

Ao laboratório de engenharia química da UFTM, em especial a Karen Santos Silva.

Ao laboratório de metalografia da UFU, em especial a Rosângela.

SUMÁRIO

Resumo i

Abstract ii

Lista de abreviaturas e símbolos iii

CAPÍTULO I – Introdução 01

CAPÍTULO II – Revisão Bibliográfica 05

2.1 Entendendo o Setor Sucroalcooleiro 05

2.2 Descrição das Etapas produtivas de uma Unidade Produtiva 09

2.2.1 Setor de Extração do Caldo 10

2.2.2 Rolos de Moenda 17

2.3 Desgaste em Moendas 21

2.4 Manutenção no Setor Sucroalcooleiro 25

2.4.1 Manutenção em Rolos de Moenda Durante a Safra 26 2.4.2 Manutenção em Rolos de Moenda Durante a Entressafra 27

2.5 Microestrutura do Revestimento Duro 32

CAPÍTULO III – Procedimentos Experimentais 35

3.1 Experimentos em Campo 35

3.1.1 Equipamentos 36

3.1.2 Metal Base 39

3.1.3 Metal de Adição 39

3.1.4 Procedimento para Coleta de Materiais Respingados 39

3.1.5 Procedimento para Aquisição de Dados de Parâmetros

de Aplicação de Chapisco 41

3.1.6 Definição dos Parâmetros de Chapisco 41

3.2 Experimentos em Laboratório 43

3.2.1 Equipamentos 43

3.2.2 Materiais e Consumíveis 45

3.3 Análise Estatísticas 45

3.4 Análise Metalográfica 46

3.5 Definição do Padrão Dimensional do Revestimento Duro 48

CAPÍTULO IV – Experimentos em Laboratório 51

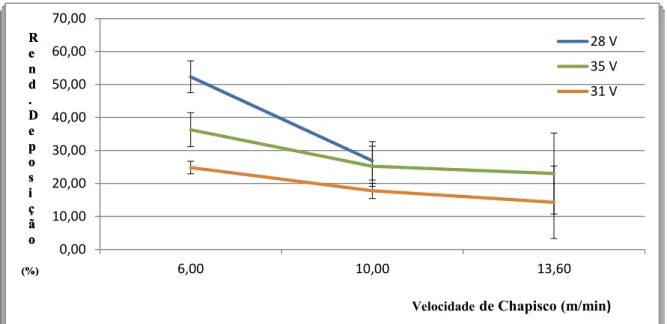

4.1 Ensaios com Variação na Velocidade e Tensão de Aplicação do

Chapisco com Água Utilizado o Procedimentos de Coleta de Respingos 52 4.2 Resultados com Variação na Velocidade de Chapisco, da Tensão

de Chapisco Desejada e Utilizado o Procedimentos de Coleta

de Respingos Aplicados a Seco 57

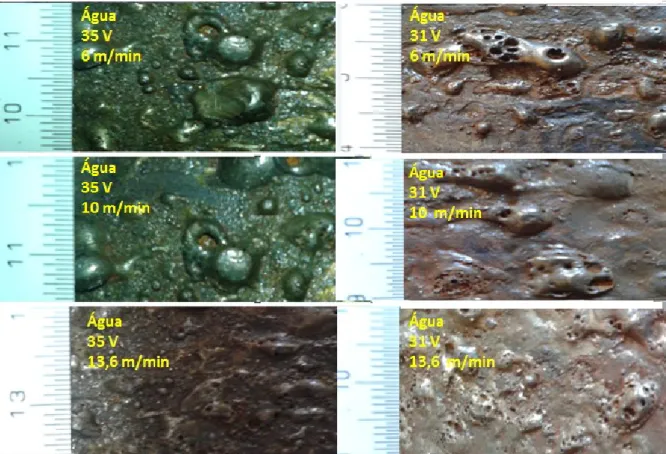

4.3 Comparação dos Resultados com Aplicação a Seco e com Água

(item 4.2 e 4.3) 60

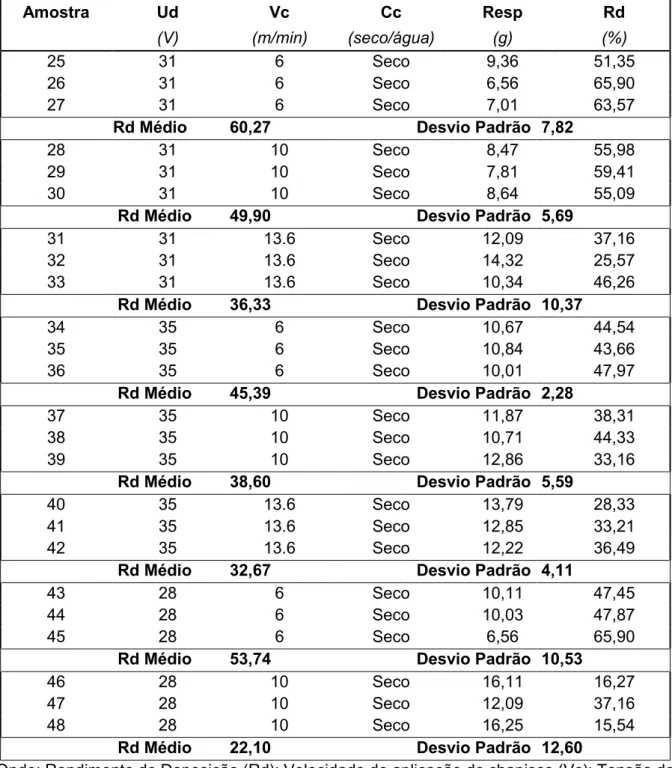

4.4 Resultados com Variação na Velocidade e Tensão de Chapisco Desejada Utilizado o Procedimentos de Pesagem do Corpo

de Prova com Aplicação a Seco 61

4.5 Análise Metalográfica do Revestimento 63

4.6 Comentários Finais 65

CAPÍTULO VI – Experimentos em Campo 67

5.1 Resultados com variação na velocidade de aplicação de chapisco 67 5.2 Resultados com variação das condições de aplicação de chapisco

(seco ou com água) e velocidades de chapisco 73 5.3 Resultados com Variação da Corrente e Velocidade de Chapisco 76 5.4 Resultados com Variação do Ângulo e Velocidades de Chapisco 85 5.5 Resultados com a moenda girando no sentido anti-horário e com variação na

Velocidades de Chapisco 87

5.6 Considerações Finais 91

CAPÍTULO VI – Conclusões 93

CAPÍTULO VII – Proposta para Trabalhos Posteriores 95

MURAD, M. Q. APLICAÇÂO DE CHAPISCO EM MOENDA DE CANA DE AÇÚCAR COM

O PROCESSO FCAW. 2015. 95p. Dissertação de Mestrado, Universidade Federal de

Uberlândia, Uberlândia, MG.

RESUMO

A redução de custo tem se tornado cada dia mais uma abordagem com o objetivo de se tonar as empresas mais competitivas. Trabalhos para reduzir os desgastes dos equipamentos no setor sucroalcooleiro tem ido de encontro a essa meta. Este trabalho tem como objetivo estudar a influência de parâmetros de aplicação de chapisco, como velocidade, tensão, corrente, condição de aplicação (seco ou com água), sentido de rotação da moenda, ângulo de aplicação do arame e corrente no rendimento de deposição na utilização do

processo “arame tubular auto-protegido”, consumível comumente usados na indústria sucroalcooleira, como metal de adição para aplicação de revestimento duro, em camisas de moendas. O metal utilizado para aplicação deste revestimento é uma liga FeCrC. Em uma primeira fase foram realizados experimentos em laboratório e numa fase posterior foram realizados experimentos em campo, em uma empresa de bens de capital que realiza este serviço. Os resultados obtidos mostraram que a redução da velocidade de aplicação de chapisco reduz as perdas do metal de adição. Outros ensaios com a variação da corrente e tensão, apresentaram redução do rendimento de deposição. Ensaios variando o sentido de giro e ângulo de aplicação não se apresentaram como significativos para influenciar o rendimento de deposição. Por fim, a aplicação a seco, apesar de apresentaram resultados positivos no rendimento de deposição, não foram aprovados no aspecto de qualidade.

MURAD, M. Q ROUGHCAST APPLICATION IN SUGAR CANE MILLING WITH THE PROCESS FCAW.2015. 95p. M. Sc Dissertation, Universidade Federal de Uberlândia, Uberlândia, MG - Brasil.

ASTRACT

Cost reduction has become an approach adopted by a growing number of companies aiming

to become competitive. Works to reduce the wearing of equipment in the sugarcane sector

have met that goal. This work aims to study the influence of parameters such as speed,

voltage, current, application in dry and wet conditions, direction, angle and roughcast current in the deposition efficiency in the use of the process “self-protected cored wire”, consumables commonly used in the sugar industry as filler metal for hard coating application in mills shirts.

The metal used for the application of the alloy coating was FeCrC. In the first phase,

experiments were carried out in a laboratory and, at a later stage, field experiments were

conducted in a company of capital goods which performs this service. In a second step, tests

were carried out in a company of capital goods which performs this work. The results showed

that the reduction of roughcast application rate reduces losses. Further, tests varying current

and voltage have showed reduction in deposition efficiency. Tests varying the direction of

rotation as well as angle of application have not presented any significant results for deposition

efficiency. Finally, both dry and wet application conditions, although tested positive result in

the deposition efficiency, have not passed the quality aspect evaluation.

LISTA DE ABREVIATURAS E SÍMBOLOS

Ac = Ângulo de Chapisco Al = Alimentação

ALG = Alongamento

AWS = American Welding Society

C = Carbono Cap. = Capítulo CP = Corpo de prova

Cr = Cromo

DBCP = Distância bico de contato-peça

DP = Desvio padrão

ES = Energia de soldagem

FCAW = Processo de soldagem por arame tubular

FeCrC = Arame de liga ferro-cromo-carbono

FP = Fator de Correção HB = Dureza Brinell HV = Dureza Vickers

ID = Corrente desejada

Im = Corrente média

L = Largura do cordão

La = Comprimento de arame alimentado durante a soldagem

LE = Limite de Escoamento LR = Limite de Ruptura Mn = Manganês

MO = Mão de Obra MP = Matéria Prima P = Fósforo

p = Significância estatística em teste de hipótese

R2 = Coeficiente de Determinação Rd = Rendimento de deposição

Resp = Respingo S = Enxofre

Si = Silício

SMAW = Processo de soldagem por eletrodo revestido

TE = Tempo de Execução ton = Tonelada

U$ = Dolar Americano Ud = Tensão desejada

Um = Tensão média

Va = Velocidade de alimentação do arame

Vc = Velocidade de chapisco

CAPÍTULO I

Introdução

A redução de custo e as melhorias nos processos de fabricação tem se mostrado um fator de suma importância para a sobrevivência das empresas neste tempo de globalização.

Não diferente deste cenário, o setor sucroalcooleiro brasileiro tem apresentado um expressivo crescimento nos últimos anos, e assim, experimentado o grande aumento da concorrência, tanto interna como a de outros países.

Com o objetivo de reduzir os custos e assim tornar o empreendimento mais competitivo, a gestão da manutenção industrial tem desenvolvido ferramentas tais como algumas técnicas para reduzir o mecanismo de desgaste dos equipamentos.

A moenda, um equipamento destinado ao processo de extração do caldo da cana de açúcar, fica sujeita durante a sua operação a grandes tensões em meios agressivos. Desse modo, nas ranhuras (dentes) da moenda, como mostra a Fig. 1.1, é aplicada uma camada de revestimento duro, chamado de chapisco.

Tal revestimento tem dois objetivos básicos. O primeiro é a proteção da camisa da moenda quanto ao desgaste e o segundo é que ele torna-se uma forma de aumentar a

produção da moenda, aumentar a “pega”, ou seja, aumentar o atrito entre a cana e o metal,

proporcionando uma maior produção.

2 O chapisco é aplicado na moenda em duas fases distintas, a primeira na preparação da moenda para a safra, onde após conclusão da safra, as moendas tem suas camisas de ferro fundido usinadas e submetidas a uma usinagem para retirada do revestimento antigo e uma nova aplicação de revestimento. Este processo é feito de 3 a 5 vezes, enquanto a camisa da moenda permitir a usinagem sem, contudo, perder as dimensões mínimas necessárias para a sua funcionalidade e resistência do material fundido. Em outra fase, o chapisco é também aplicado durante toda a safra com a moenda em operação para garantir produtividade da moenda e proteção das camisas de moenda.

Para a aplicação do chapisco utiliza-se os processos de soldagem por Eletrodo Revestido (SMAW - Shielded Metal Arc Welding), que é de baixo custo e versatilidade na aplicação da solda, ou o Arame Tubular (FCAW – Fluxed Cored Arc Welding) que oferece alta produtividade. Este segundo tem sido aprimorado com o objetivo de redução de custo e melhoria na qualidade dos revestimentos, além da versatilidade, tornando-se atualmente o favorito na indústria sucroalcooleira.

Segundo Wainer (1991), a resistência à abrasão é proporcional à dureza superficial. Lima e Ferraresi (2009) afirmam que a microestrutura dos revestimentos tem papel preponderante no seu desempenho em termos de resistência ao desgaste. Ligas do tipo FeCrC são usadas onde ocorre desgaste abrasivo. Sua composição pode ser ajustada de forma a produzir a solidificação da poça de fusão, obtendo-se uma microestrutura rica em carbonetos de cromo em uma matriz eutética. Metais de adição com o mesmo objetivo foram fabricados para casos de aplicação de chapisco, tal como o arame tubular com altos teores de carbono e cromo, de forma a obter uma liga com alto teor de carbonetos de cromo de alta dureza e resistência à abrasão.

Sabe-se que a previsão para a safra 2014/2015 será a produção de mais de 590 milhões de toneladas de cana-de-açúcar (ÚNICA, 2014), e que estas consomem em média de 5 gramas de metal de adição para cada tonelada de cana moída quando se utiliza o eletrodo revestido. Quando a aplicação é feita com arame tubular este valor gira em torno de 10 gramas para cada tonelada de cana moída. Com isso, o consumo de metal de adição para este tipo de revestimento (chapisco), está estimado em 3,5 milhões de quilogramas, ou o equivalente a um custo estimado de aproximadamente R$ 50 milhões de reais por ano com esta aplicação de revestimento de moendas apenas com material de deposição, sendo que 70% desse consumo é com eletrodo revestido a um custo de R$ 10,00 por quilograma e 30 % de arame tubular a um custo de R$ 20,00 por quilograma (EUTECTIC & CASTOLIN, 2014), além de R$ 8 milhões com mão de obra, equipamentos e outros custos de soldagem não citados aqui.

3 30%. Acredita-se que melhorias nos parâmetros de aplicação do chapisco possam aumentar a eficiência do rendimento de deposição, contribuindo para a redução de custos, ou seja, para cada 1% na melhoria da eficiência de deposição significaria R$ 500 mil de economia no consumo anual de metal de adição.

Assim o objetivo deste trabalho é estudar e comparar as influências dos parâmetros de aplicação de chapisco no rendimento de deposição pelo processo arame tubular autoprotegido. Foram variados os seguintes parâmetros: corrente, tensão e velocidade de aplicação do chapisco, ângulo entre a tocha e a superfície do dente da moenda, aplicação do chapisco com e sem água e inversão do sentido de aplicação do chapisco.

4

C AP ÍTULO II

Revisão Bibliográfica

Será apresentada neste capítulo uma revisão bibliográfica dos aspectos teóricos para fundamentar o presente estudo. Tratar-se-á de uma visão básica do setor sucroalcooleiro e das suas fases de processo, em específico o setor de extração do caldo e com detalhes para os rolos de moendas. Uma breve citação das teorias clássicas sobre desgaste também será abordada. Por fim, faz-se uma breve abordagem sobre os fundamentos dos processos de revestimento duros e dos aplicáveis em rolos de moendas.

2.1 Entendendo o Setor Sucroalcooleiro

Dentre os países que mais se destacam na produção de agronegócio, o Brasil é referência, sendo um dos maiores produtores de cana-de-açúcar do mundo segundo a União da Agroindústria Canavieira de São Paulo – ÚNICA (2014). Na safra 2014/2015 (ano calendário 2014) foram produzidos aproximadamente 580 milhões de toneladas de cana-de-açúcar.

Segundo Macedo (2005) e Vecchia (2010), o Brasil congrega as melhores condições em relação aos demais países em termos de tecnologia, disponibilidade de recursos naturais, clima e solo para o cultivo da cana. O setor é reconhecido como a mais eficiente do mundo em termos de tecnologia e gestão, bem como em implantação e geração de tecnologia da agricultura tropical (VECCHIA, 2010).

O Brasil ocupa o primeiro lugar na produção mundial de açúcar, responsável por 25% da produção mundial e 50% das exportações mundiais, além de ser o segundo maior produtor mundial de etanol, responsável por 20% da produção mundial e 20% das exportações mundiais (UNICA, 2014).

pode-5 se citar o caso da União Europeia, cujo consumo mundial pode passar de 175 bilhões de litros até 2020, sendo que hoje a produção global gira em torno de 90 bilhões de litros (UNICA, 2014).

Completando o quadro dos produtos oferecidos pelo setor, há também a geração de energia elétrica, com base na queima do bagaço da cana. Produto este que compõe a cogeração com base na queima da biomassa (lenha, produtos da cana e outros). Na figura 2.1, apresenta um crescimento da utilização da biomassa na geração de energia elétrica, onde se prevê uma expansão de 5,1% em 2010 para 10% em 2020 (MME, 2013).

Figura 2.1 – Matriz de oferta de energia elétrica (Fonte – MME,2013)

Ainda de acordo com o numerário levantado pela Unica (2014), o Brasil conta com 430 unidades produtoras que geram 1,2 milhões de empregos diretos, além de possuir um PIB setorial de 48 bilhões de dólares sendo 15 bilhões relativos às exportações.

Projetos voltados à produção de etanol e do biodiesel também se fazem atrativos para investidores estrangeiros. Por serem alternativas mais econômicas e ecologicamente viáveis à substituição dos combustíveis fósseis e também por serem menos poluentes e caras, a geração de energia com o uso de produtos agrícolas representa a segunda principal fonte de energia primária do país. O consumo do álcool supera o da gasolina e o biodiesel já conta com participação relevante na matriz de combustíveis devido à mistura obrigatória com a gasolina (MONTEIRO NETO, 2005).

6 Tabela 2.1 – Evolução da produtividade

Safras Cana-de-açúcar (ton) Açúcar (ton) Etanol (106 litros) 1980/1981 123.681.000 8.226.000 3.706 2014/2015 588.370.000 38.237.000 23.209

(Fonte: UNICA, 2014)

O custo de produção de seus produtos é um dos mais baixos do mundo, tal fator leva o Brasil a competir com mais chances de sucesso no mercado internacional. Tal possibilidade de desempenho deve-se, em grande parte, ao seu clima privilegiado, aos solos férteis, a disponibilidade de água, a biodiversidade e também ao incentivo ao avanço científico-tecnológico por intermédio de pesquisas e desenvolvimento (MONTEIRO NETO, 2005).

Todos os itens citados acima se mostraram favoráveis para o crescimento do setor, aliando-se ao fato, talvez o mais expressivo, do custo, pois as commodities deste setor possuíam preço bastante competitivo no mercado internacional, devido aos seus baixos custos de produção.

Na Tabela 2.2 podem-se visualizar alguns dos custos dos principais concorrentes do setor de álcool e açúcar brasileiro, onde o custo de produção do açúcar e do álcool foi relacionado comparativamente entre os principais competidores do mercado internacional:

Tabela 2.2 – Custo de produção do açúcar e do etanol

Pais Produtor Matéria Prima Açúcar (U$/ton) Etanol (U$/litro)

Brasil Cana-de-açúcar 120 0,20

Tailândia Cana-de-açúcar 178 0,29

Austrália Cana-de-açúcar 195 0,32

EUA Milho 290 0,47

União Europeia Beterraba/Cereais 760 0,97

(Fonte: UNICA, 2013)

7 Segundo Monteiro Neto (2005), tal mercado é, entretanto, volátil e apresenta grandes oscilações de preços, o que reforça cada vez mais a necessidade das empresas buscarem ferramentas com especial ênfase no aumento da produção, da manutenção e da modernização das unidades produtoras e das unidades armazenadoras, não se dando ao luxo de sobreviver de sua tradição histórica.

Por se tratar de um meio extremamente competitivo, estas condições fazem com que as empresas busquem também cada vez mais a redução de custos em seu processo produtivo para que elas se garantam entre as mais eficientes e consigam a sua fatia do mercado. Tal fato é reforçado pelas previsões de que o Brasil terá fortes concorrentes no mercado de etanol ao longo dos próximos anos (SOBRAL; PECI, 2013).

A concorrência está cada vez mais acirrada, exigindo um ambiente de negócios cada vez mais veloz. No entanto, não basta agir com rapidez, pois o sucesso ou o insucesso das organizações dependerá da qualidade de suas ações (SOBRAL; PECI, 2013).

Segundo Werkema (1995), as ações voltadas à gestão nas organizações devem ser precisas quando se define o objetivo a ser alcançado. Neste contexto, entende-se que a busca contínua da qualidade em produtos e serviços tenha foco na competitividade, devendo mobilizar os funcionários que, por sua vez, devem agir com preocupação em relação à necessidade de sobrevivência da empresa onde trabalha no mercado e buscar melhoria constante em seu desempenho nos processos em comparação com empresas concorrentes. Dentre os vários caminhos a serem seguidos, o gerenciamento da manutenção dos ativos da empresa torna-se um fator essencial para conseguir o sucesso das organizações (KARDEC, 2002).

Explica Branco Filho (2006), que é pela gestão da manutenção ou gerenciamento dos ativos que as organizações tentam evitar as falhas de seus ativos. Os benefícios de uma gestão eficaz são significativos e contribuem de forma expressiva para o sucesso das organizações (SLACK ET AL, 2009).

A missão do setor de manutenção se resume em garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um processo produtivo. É imprescindível que o setor leve em conta fatores como confiabilidade, segurança, preservação do meio ambiente e custos adequados (SLACK ET AL, 2009).

8 mais o aumento da eficiência de equipamentos e processos visando a redução de custos, afirma Branco Filho (2006).

Segundo Siqueira (2005), a missão é alcançada quando ocorre a prevenção ou a correção de falhas, e quando se passa a conhecer os mecanismos dos sistemas de falhas. Complementa Branco Filho (2006) que além de conhecer tais mecanismos, estes devem ser também medidos e controlados.

De acordo com Slack et al (2009), a identificação de como as empresas devem gerenciar suas falhas e como deve ser feito este planejamento torna-se fundamental para a sobrevivência e para a continuidade do processo. Afirma Siqueira (2005) que a melhoria dos processos é gradativa e deve exaurir as etapas do processo ao priorizar a correção de falhas e eliminação das origens de falhas.

Alinhado com o que foi dito até o momento, o estudo aqui realizado objetivou aumentar a disponibilidade das moendas, tratando do item aplicação de técnicas para reduzir o desgaste do equipamento e pretende contribuir para o aumento da confiabilidade dos equipamentos e sua eficiência e assim proporcionar uma redução de custo como resultado final. Sendo está uma das ações que podem ser realizadas pelas as empresas em busca de se tornar mais competitiva.

Trabalhos com foco nas atividades de aplicação de chapisco em moendas, proporciona melhoria tanto da eficiência deste processo gerando redução de custos, quanto melhoria na produtividade e ganhos em relação a perda de matéria prima. Por exemplo, em relação ao custo, já citado na introdução deste estudo, a cada 1% de melhora na eficiência da aplicação do revestimento gera uma redução de 500 mil reais em insumos para aplicação de chapisco. Outro aspecto relevante em manter a qualidade do chapisco, e o aumento da

produção da moenda, quando se trata de manter a “pega” dos frisos e também em reduzir as

perdas da extração, ou seja não retirar o máximo da sacarose contida na cana.

2.2 Descrição das Etapas produtivas de uma Unidade Produtiva

9 Depois de cortada e transportada para a usina, a cana-de-açúcar é enviada para um setor denominado Setor Industrial, que se divide em setores:

Extração do Caldo

Tratamento de Caldo

Fabricação de Açúcar

Fabricação do Álcool

Geração de Vapor

Geração de Energia Elétrica

Devido ao tema deste estudo, será apresentado apenas o setor de extração do caldo, setor este onde é aplicado o revestimento, foco de deste estudo

2.2.1 Setor de Extração do Caldo

O setor de Extração do Caldo é organizado em divisões: a recepção de cana, o preparo e a extração do caldo propriamente dita. O estudo desta última, justifica-se pelo fato de ser este o local onde se encontram instalados os ternos de moenda o qual será apresentado no item 2.2.2 deste texto, e por ser este o objeto de estudo da aplicação dos revestimentos duros nas camisas das moendas.

De modo geral a recepção da cana segue os seguintes procedimentos:

10 Figura 2.3 – Análise da matéria prima: (a) pesagem; (b) sistema de amostragem de cana

3- Estocagem: A estocagem é feita para suprir possíveis faltas de matéria prima, por motivo de chuva ou por falha no transporte.

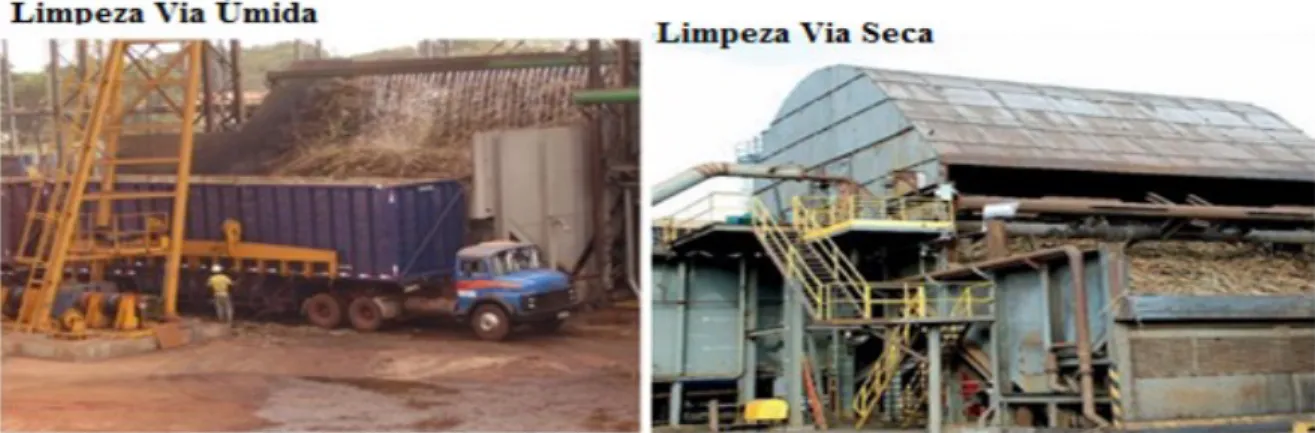

Esta matéria prima é descarregada em um equipamento chamado mesa alimentadora que consiste em um condutor muito largo e muito curto acionado por motores. Estes equipamentos possuem duas funções básicas, sendo a primeira a função de abastecimento contínuo e a segunda a função de realizar a limpeza da cana que pode ser por via úmida ou por via seca, como pode ser vista na Figura 2.3 (HUGOT, 1986).

Complementando o aspecto de limpeza, explica Payne (1989), as etapas essenciais na limpeza são:

1- Remoção de pedras e areia: A limpeza da cana para retirada dessas impurezas é feita através de banho hidráulico, no qual as pedras, os seixos e a areia, por possuírem maior densidade, vão para o fundo;

2- Lavagem: Nesse processo a cana é lavada em uma esteira por um fluxo turbulento de água eliminando a terra pelas ranhuras da rampa;

3- Remoção de impurezas fibrosas: A redução de ponteiros, folhas e raízes é feita por meio de rolos eliminadores de impurezas.

11 Figura 2.3 - Limpeza da cana (a) via úmida e (b) via seca

A próxima etapa do consiste no transporte da cana por transportadores metálicos para a segunda divisão, onde se inicia o processo de preparo da cana (Fig. 2.4), composto por um conjunto de picadores de cana que variam de um a dois conjuntos, e por um sistema de desfibramento da cana picada.

Figura 2.4: Divisão de Preparo de Cana

12 Figura 2.5 – Matéria prima

Nesta divisão (preparo da cana), pode-se destacar dois equipamentos:

- Picador de cana. São geralmente usados picadores de facas do tipo niveladoras (regulariza e uniformiza a carga de cana) e cortadoras (reduz a massa heterogênea de cana em massa uniforme e homogênea); conforme podem ser vistos na Fig. 2.6.

Figura 2.6 – Picador de cana (Fonte: HUGOT, 1986)

13 Figura 2.8 – Desfibrador de cana (Fonte: Fivesgroup, 2013)

Payne (1989), descreve o desfibrador de martelos pesados, que, em resumo, desfibra a cana, como sendo um equipamento que proporcionará ao processo um índice de preparo que contribuirá para o aumento do índice de extração, em que a cada incremento de 4% no índice de preparo resultará num aumento de 15% no índice de extração. Após a cana ser preparada, o próximo passo do processo é a divisão de extração do caldo.

Segundo Hugot (1986), as vantagens de se preparar a cana antes da moagem são: - Aumenta a capacidade das moendas, transformando a cana numa massa compacta e homogênea, facilmente absorvida pelo esmagador;

- Aumenta a extração das moendas, rompendo o córtex da cana e facilitando assim sua moagem e extração do caldo.

A divisão de extração do caldo, é onde são instaladas os conjuntos de moendas, e podem apresentar configurações que podem variar de 4 a 6 ternos. Quanto maior o numero de ternos maior será a extração. A Figura 2.8 da uma visão geral desta divisão.

14 A moagem é basicamente a separação de materiais. Num conceito simples, a cana constitui-se em uma fração sólida (fibra), e a outra líquida (caldo), que devem ser separados para a produção de açúcar ou álcool. Esta separação é mais comum de ser realizada em dois processos que podem ser denominados como extração por moagem ou por difusão.

Castro e Andrade (2006) explicam que a moagem é a operação que visa a extração da sacarose. A separação é realizada por um equipamento denominado moenda. O caldo é expelido da fibra após sucessivas aplicações de pressões quando este entra em contato com os rolos de moenda.

Hugot (1986) complementa estas afirmações quando explica que a moenda ou esmagador é o equipamento (terno de moenda) que a cana passa após ser desfibrada para a retirada do caldo. Este equipamento é constituído de 2 ou 3 eixos, que é chamado de Rolos de Moenda.

Para uma completa extração deste caldo, utiliza-se de água ou condensado no último terno de moenda. O resultado dessa extração é enviado para o terno anterior que servirá de embebição. Assim sucessivamente até o segundo terno formando assim o caldo secundário. Apenas o primeiro terno não é embebido, formando um caldo denominado caldo primário, bem mais rico em sacarose que o caldo secundário. Este procedimento é adotado por todas as usinas que realizam a extração do caldo com ternos de moenda (Fig. 2.9)

Figura 2.9 – Conjunto de moendas (Fivesgroups, 2013)

Castro e Andrade (2006) citam que a eficiência de esmagamento é função dos números de compressões, da pressão efetiva, do grau de ruptura das células (eficiência de

15 preparo antes da moagem), da eficiência de drenagem do equipamento e das propriedades das fibras.

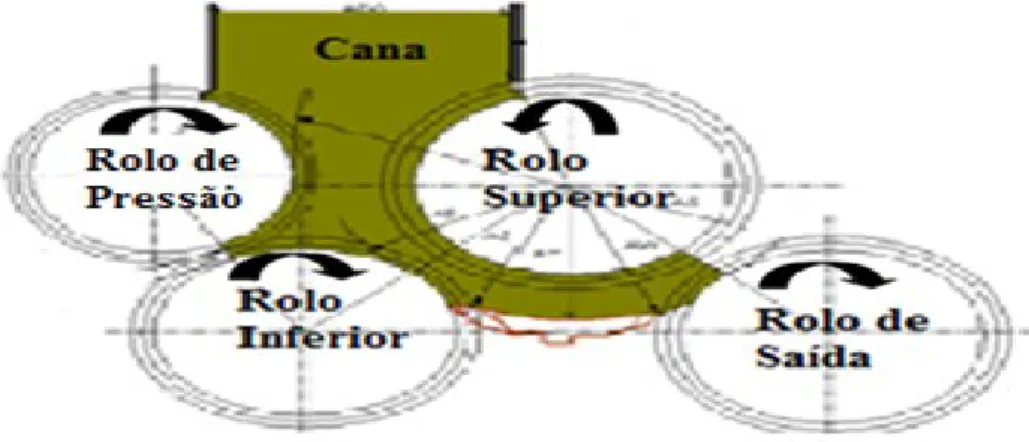

Os conjuntos de moendas mais usuais no Brasil variam de quatro a seis ternos. Em algumas unidades produtoras existe até o sétimo terno. Na grande maioria dos projetos no Brasil, cada terno possui três rolos de moagem e um quarto que tem a finalidade de forçar a alimentação, chamado de rolo de pressão.

Os três rolos de um terno de moenda convencional são montados em triângulo tal que a cana desfibrada seja esmagada duas vezes, no mesmo terno de moenda, ou seja, ela será pressionada entre a moenda superior e a de entrada e depois entre a moenda superior e a de saída. Ao passar pelo rolo superior e de entrada, a cana desfibrada é conduzida por sobre uma bagaceira até o rolo de saída. Os rolos são acionados por pinhão do rolo superior e por ação de engrenagens, chamadas de rodetes, que transmitem movimentos aos outros rolos (Fig. 2.10).

Figura 2.10 – Terno de moenda (Fonte: Brumazi, 2013)

Um terno de moenda é composto de um rolo de pressão, um rolo superior, um rolo inferior e um rolo de saída (Fig. 2.11 e Fig. 2.12), onde o primeiro não é fixo na vertical, pois recebe uma carga de pressão hidráulica para melhorar a extração, enquanto que os outros dois são fixos. Tal flutuação do rolo superior tem objetivo a adaptação às variações de matéria prima (HUGOT, 1986).

16 .

Figura 2.11 – Vista lateral dos rolos de moendas e sentidos de rotação

Figura 2.12 – Vista geral do rolos de moendas (Fonte: Fivesgroups, 2013)

Os ternos de moendas podem ser acionados por turbinas a vapor, motores elétricos e mais recentemente por motores hidráulicos (HUGOT, 1986).

2.2.2 Rolos de Moenda

17 tração mínima de 20 kgf/mm2 e por fim também podem ser fabricadas de aço fundido, ASTM A27 N2, com resistência à tração mínima de 50 kgf/mm2 (DEDINI, 2010). Segundo Bottrel (1992) o ferro fundido é empregado por apresentar uma boa relação entre custos e propriedades mecânicas, algumas delas próximas ás do aços.

Figura 2.13 - Eixo e camisa de moenda

Castro e Andrade (2006) citam que a montagem de um rolo de moenda é formada pelo eixo e camisa. Um dos objetivos de se ter um eixo de aço e uma camisa de ferro fundido se dá por dois motivos, o primeiro diz respeito as propriedades mecânicas do aço alinhadas às propriedades de pega do ferro fundido, e, não tão menos importante, em relação ao custo, sendo que esta camisa, após sofrer o desgaste, pode ser substituída aproveitando-se o eixo. A qualidade do material que compõe as camisas de moenda também apresenta importância relacionada à eficiência de produção, não só à resistência, pois nos estudos dos ajustes dos ternos, o material empregado na fabricação contribui para aumentar a eficiência da pega, sendo que a aplicação de ferro fundido atende a esta necessidade (CASTRO; ANDRADE, 2006).

Hugot (1986) comenta que os primeiros rolos de moenda eram fabricados lisos, porém a capacidade de produção destas moendas era muito inferior a das moendas de mesmas dimensões de rolos com ranhuras ou frisos, como são também chamados. Estes entalhes também ajudam a dividir o bagaço dentro da área de pressão, melhorando a eficiência de extração.

18 (Fig. 2.14). A secção dos entalhes apresenta a forma de um triangulo isósceles cujo ângulo pode variar de trinta a sessenta graus na ponta (HUGOT, 1986).

Figura 2.14 – Ranhuras ou frisos de moenda (Fonte: Hugot, 1986)

Para Hugot (1986) a dimensão da ranhura pode variar do primeiro ao último terno, sendo que há três razões para este fato ocorrer, a primeira se deve ao fato de a cana, após sucessivos esmagamentos, perde sua densidade. Outro fato é a necessidade de extrair o máximo de caldo no primeiro terno. Assim, uma maior divisão das ranhuras e uma maior dimensão levaria ao aumento de eficiência de extração. Por último, por propiciar uma regulagem ao longo da safra para os últimos ternos, sendo que ranhuras de menor dimensão contribuirão para este objetivo.

Normalmente no Brasil emprega-se projetos com ternos de uma mesma medida de friso em todos os rolos, ou, em alguns casos, apenas do último terno com menor dimensão. E este fato é facilmente explicado devido a redução de custo (estoques) e uma maior flexibilidade para ajustar a moenda.

Durante a operação, estas ranhuras, ao entrarem em contato como o bagaço, retêm em seu interior quantidades compactadas do próprio bagaço, deixando o rolo de moenda com aspecto de liso, ou seja, as ranhuras perderiam o efeito. Para solucionar este problema empregam-se dois elementos como o pente e a bagaceira, onde esta tem o objetivo de retirar o bagaço que penetra nas ranhuras. Na Figura 2.15 podemos visualizar estes elementos:

19 Sabe-se que os rolos de moenda, as bagaceiras e os pentes trabalham sujeitos a grandes tensões e em meio a ambientes agressivos. Com o objetivo de aumentar a vida útil dos pentes e bagaceiras, emprega-se o processo de revestimento por solda dura, como pode ser visto na Fig. 2.16. Com este artifício espera-se que estes elementos concluam sua campanha de produção (período de safra) sem que sejam substituídos:

Figura 2.16 – Revestimento de metal duro em bagaceiras.

O revestimento também é aplicado nas camisas de moenda. Aplicado por soldagem, ele tem o objetivo de aumentar a resistência à abrasão e, portanto, reduzir o desgaste nas ranhuras dos rolos de moenda. Tal revestimento tem dois objetivos básicos. Em primeiro lugar a proteção da camisa da moenda quanto ao desgaste. Em segundo, como uma forma de aumentar a produção da moenda, aumenta sua “pega”, ou seja, aumenta o atrito entre a cana e o metal, proporcionando uma maior produção (HUGOT, 1986).

2.3 Desgaste em Moendas

As perdas econômicas de 1 a 2,5% do produto interno bruto dos Estados Unidos são decorrentes de desgastes de equipamentos em geral. Um valor semelhante também pode ser encontrado na Alemanha sendo que o fator corrosão gera uma perda de, aproximadamente, 4,5% (GARH, 1987 apud PASCOALI; ALARCON, 2006).

20 Com o objetivo de reduzir estes custos, obter um aumento da produtividade, obter um aumento da disponibilidade dos equipamentos e obter aumento da vida dos equipamentos, muitos pesquisadores desenvolvem pesquisas e experimentos relacionados ao desgaste. Estes estudos são desenvolvidos em duas fases distintas, a primeira na fase de projeto e instalação e o segundo na operação (MARCUS, 2006).

Segundo Gentil (2012), durante a fase de projeto é importante conhecer todas as condições do ambiente, dos agentes agressivos que envolvem a sua operação. Atentar para as características na fase de projeto reduzem efetivamente as severidades provocadas pelo desgaste do componente em serviço.

Pode-se definir o desgaste como uma perda progressiva de substância de uma superfície de um corpo em decorrência do movimento relativo com outra superfície (GARH, 1987 apud PASCOALI; ALARCON, 2006). Enfim, trata-se de algo indesejado que gera inconvenientes como aumento de custo, perda de eficiência além de provocar acidentes ou danos ao meio ambiente.

Nas indústrias, os desgastes representam a grande maioria das necessidades de manutenção. De modo geral, estes desgastes podem ser subdivididos em: abrasão, erosão, adesão, fricção e corrosão. Compreende-se, também, que a resistência à solicitação de desgaste não é propriedade intrínseca de um material, mas sim, característica do sistema ou do equipamento ao qual o componente está ligado mecanicamente e do seu meio operacional (LIMA, 2008).

Os quatros principais processos de desgaste segundo Pascoali e Alarcon (2006), podem ser classificados como (Fig. 2.17):

Desgaste adesivo (formação e quebra das ligações interfaciais adesivas);

Desgaste corrosivo (interação química entre os elementos);

Fadiga de superfície (fadiga e formação de trincas devido a ciclos de tensões).

Desgaste abrasivo (remoção do material devido ranhura)

Figura 2.17 - Os quatro principais processos de desgaste (Pascoali e Alarcon, 2006)

21 Nesta revisão será discutida apenas o desgaste abrasivo, por ser a justificativa da perda de material dos rolos de moenda mais significativos por este processo. Não está se afirmando que não ocorra a perda de material pelos outros processos, mas acredita-se que se ocorrerem não é tão significativo.

Este tipo de desgaste é o fator mais predominante para a deterioração da camada de revestimento dos rolos de moenda. Segundo Hutchings (1992 apud LIMA, 2009), a abrasão por partículas sólidas ocorre quando discretas partículas sólidas golpeiam uma superfície sob a ação de diversas forças de diferentes origens.

Desgaste abrasivo é a retirada de material causado pela presença de partículas duras. As partículas duras podem estar aprisionadas na interface entre as duas superfícies em movimento relativo, ou serem as protuberâncias que fazem parte da rugosidade de uma das superfícies. Uma partícula dura pode ser produto de um processo, como sílica, um fragmento desgastado ou advindo de eventuais partículas de fora do sistema tribológico, como sujeiras (PASCOALI; ALARCON, 2006).

O desgaste abrasivo está relacionado a alguns mecanismos, dentre eles os principais que classificados como o microcorte, o microsulcamento e o microlascamento (PASCOALI; ALARCON, 2006) (Fig. 2.18):

Figura 2.18 – Mecanismos de desgaste envolvidos em desgaste abrasivo (Fonte: Pacoali e Alarcon, 2006).

Conde (1986) identifica e define os tipos de abrasão, em:

a) Abrasão por baixa pressão, a qual é definida pelo desgaste gradual ocasionado por ação de pequenas partículas abrasivas, caracteriza-se por apresentar, em sua superfície, um raiado ou polido, em geral levando ao sulcamento da superfície. Na interface abrasivo-metal (abrasivo não engastado), em que as partículas de areia, cimento ou pós se deslocam em velocidades variadas, essas partículas não são fraturadas.

22 abrasivos se fraturam juntamente com o metal, provocando riscamento, sulcamento e indentações sobre a superfície.

c) Abrasão por arranque, que é provocada pela ação do impacto.

Em um conjunto de moendas, as camisas sofrem com um grau mais significativo por abrasão, devido ao esmagamento da cana, e se intensificam com a presença de impurezas minerais, vegetais ou corpos estranhos contidos na cana (HUGOT, 1986). Neste tipo de abrasão, a constituição do metal será um fator fundamental para o modelo do material retirado, ou seja, se for dúctil, os fragmentos retirados serão tipo lascas e se for frágil, haverá um deslocamento de pequenos fragmentos. Assim, para o caso de camisas de moendas, nota-se que ocorrem retiradas de lascas após um período de safra, ou nota-seja, aproximadamente 220 dias em operação (Fig. 2.19).

Figura 2.19 – Aspecto da moenda superior desgastada

Segundo Conde (1986), os fatores que aceleram o desgaste por abrasão em geral são:

a) Tamanho da partícula; b) Formato da partícula; c) Dureza da partícula; d) Dureza do metal base; e) Tenacidade do metal base

f) Composição e microestrutura do metal base

23 Segundo Hugot (1986), os desgastes dos rolos de moenda são ocasionados por cinco causas:

a) Desgaste devido a acidez do caldo b) Fricção dos pentes e bagaceira c) Fricção da cana ou bagaço

d) Impurezas contidas na cana, como por exemplo, metais, pedras e outros elementos. e) Necessidade de adequar o diâmetro da camisa para uma nova regulagem de moenda

Com base nas considerações de Conde (1986) e Hugot (1986), os desgastes relacionados às partículas são associados às impurezas que podem ser de origem vegetal e mineral. As principais impurezas vegetais provêm da própria planta da cana-de-açúcar e podem ser constituídos por folhas verdes, secas e parcialmente secas, cartuchos, palmitos e ainda ervas daninhas (EGGLESTON ET AL, 2001), além dos aspectos operacionais da colheita, como a não retirada da ponteira, no corte da cana inteira (corte manual), e a regulagem dos ventiladores de palha nos equipamentos de colheita mecanizada em canas inteira (corte mecanizado). Outras impurezas são frações minerais como terra ou até mesmo algum metal como partículas de implementos agrícolas que são levados juntamente com a matéria-prima para a indústria, sendo que a terra é uma das principais impurezas presentes na cana a ser moída e eleva os custos e de manutenção de equipamentos industriais, reduzem a eficiência de moagem ou ocasionam redução na capacidade efetiva da moenda e a extração de sacarose (GARSON, 1992; FIGUEIREDO ET AL, 2008). Além dos aspectos relacionados a matéria prima, ou ao processo de operação da colheita, os aspectos relacionados a moagem também contribuem com o desgaste das camisas de moendas, como, por exemplo, a velocidade de produção (alta rotação da moenda), ajustes das bagaceiras, deficiência do separador magnético, trabalho com índice de preparo de cana com valores abaixo de 90% (deficiência do preparo de cana) entres outros relacionados à operação dos equipamentos dentro da indústria.

24 2.4 Manutenção no Setor Sucroalcooleiro

Terminada a safra, começa o período de entressafra, período em que todos os setores da usina, entre eles, os de recepção, preparo da cana e extração do caldo, após um prévio planejamento dos equipamentos que sofrerão manutenção, passam por um processo de desmontagem para receber a manutenção e os demais equipamentos receberem um processo de acondicionamento aguardando o próximo período de safra.

Para não fugir muito do tema, ou seja, revestimento em rolos de moenda, será tratado apenas as intervenções realizadas nos eixos de moenda, mais especificamente ao processo de revestimento das camisas.

De um modo geral, no setor de extração do caldo, que é despendida a maior parte do tempo de todo o trabalho de manutenção, assim como os custos também são os maiores. Além dos martelos do desfibrador e das facas do picador, as correntes dos transportadores, outras peças que causam grandes custos na manutenção, são as camisas da moenda, mancais, rodetes, ou seja, os componentes da moenda, sendo este os maiores custos da manutenção além de uma maior responsabilidade para garantir a disponibilidade da usina como um todo. A quebra de uma destas peças, durante a safra pode paralisar por horas ou dias o trabalho na indústria. Além disso, como consequência de uma reação em cadeia, toda a produção da parte agrícola é afetada, o que faz também com que a moenda seja o setor mais problemático de uma usina.

Em específico no setor de extração do caldo, quando se trata dos ternos de moenda, estes equipamentos sofrem uma completa desmontagem. Todos os elementos da moenda são revisados. Os rolos de moenda, objeto de estudo desta dissertação, em geral, são retirados e enviados para as empresas que fazem a manutenção terceirizada. São raros os casos onde esta manutenção é feita dentro da usina, devido a necessidade de usinar a camisa dos rolos de moenda.

2.4.1 Manutenção em Rolos de Moenda Durante a Safra

25 Figura 2.20 – Aplicação automatizada e manual do chapisco durante a sua operação

A aplicação de chapisco durante a operação da moenda leva a uma condição de baixa produtividade e baixa qualidade do chapisco, chegando a perdas relevantes quando comparado ao chapisco adicionado na manutenção da moenda (entressafra). Acredita-se que esta perda de material esteja relacionada à condição de operação, isto é, posição da tocha em relação à ranhura da moenda, parâmetros de chapisco (tensão, corrente e outros), tipo de material adicionado (metal de adição) e outros.

No processo automatizado ou semi-automatizado, pode-se usar bitolas de arame tubulares de 2,4 a 2,8 mm. O conjunto conta também com uma unidade de processamento que aciona um conjunto de motores que atuam no avanço e profundidade, e também possui um dispositivo para interface homem-máquina (EUTECTIC & CASTOLIN, 2014).

No processo manual, aplica-se o chapisco pelo processo eletrodo revestido. O metal de adição é um eletrodo, com diâmetro variando entre 3,2 a 6 mm, sendo mais usual utilizar o de maior diâmetro na faixa de corrente entre 200 e 240 A (SANTOS, 2001)

2.4.2 Manutenção em Rolos de Moenda Durante a Entressafra

Após uma safra, os rolos de moenda sofreram desgaste e deverão ser usinados, isto é, quando não chegaram ao limite mínimo tolerável da espessura da camisa. Assim, um novo traçado de moenda deverá ser feito, ou seja, os diâmetros das camisas sofrerão redução e agora será necessária uma revisão do projeto da moenda, em que as medidas dos ajustes (traçado) serão reajustadas para que a moenda volte a sua condição normal de produção e extração.

26 por ultrassom, partículas magnéticas, líquidos penetrantes, entre outras, são praticadas com intenção de localizar descontinuidades.

Uma vez aprovados o eixo e a camisa, procede-se a usinagem para a retirada de toda a camada de revestimento depositada durante a entressafra anterior e também aquela depositada durante a safra (chapisco) com objetivo de restaurar a geometria da ranhura.

Após a usinagem, inicia-se a aplicação de revestimento por soldagem. O primeiro passo é aplicar o primeiro revestimento, aqui definido como revestimento lateral (Fig. 2.21). Nesta aplicação, em geral, utiliza-se o processo arame tubular na condição CC+. O metal de adição geralmente apresenta dureza de 55 a 60 HRc, e possui uma composição de 0,6% C, 0,6% Si, 0,8% Mn, 7% Cr e 1 % Mo. A aplicação mais usual é utilizar arames de 1,2 mm de diâmetro, com regulagens de tensão entre 25 e 34 V, corrente entre 150 e 300 A, gás de proteção com 75% Ar + 25% CO2, com 12 a 16 litros por minuto de vazão (UTP, 2014).

Figura 2.21 – Aplicação solda da lateral do friso

27 aplicação mais usual é utilizar arames de 1,2 mm de diâmetro, com regulagens de tensão entre 17 e 22 V, corrente entre 120 e 200 A (EUTECTIC & CASTOLIN, 2014)

Figura 2.22 – Aplicação das Bases e Sobrebase (Fonte: Santos, 2001)

O próximo passo é a aplicação dos picotes (Fig. 2.23), onde se usa o mesmo processo na condição CC+, porém executada de forma intermitente, devendo obter um ponto com uma altura mínima (pode variar de 6 à 10 mm aplicados com 1, 2 ou três passes), e com alta dureza (57 a 62 HRc para resistir à abrasão (SANTOS, 2001). A aplicação mais usual é utilizar arames com alto teor de Cromo (4,4% C, 0,3% Ni, 0,3% Mn e 27% Cr), com propriedades de resistência a altas taxas de abrasão, combinado com impactos moderados e compressão. Usualmente utiliza-se 1,6 mm de diâmetro, com regulagens de tensão entre 22 e 35 V, corrente entre 150 e 350 A (UTP, 2014).

Figura 2.23 – Moenda com os picotes

28 deste metal de adição microtubular, com alto teor de cromo, desenvolvidos especialmente para aplicações de chapisco nas camisas de moenda da indústria sucroalcooleira (SANTOS, 2001). Nota-se porcentagens significativas de Carbono e Cromo. Observa-se também que alguns fabricantes utilizam-se de elementos como Nióbio e Boro para elevar a resistência ao desgaste. Eis uma listagem de alguns deles:

a) UTP AF 718 S (4,5%C, 25%Cr, 0,1%Si e outros não informados pelo fabricante), (UTP, 2014);

b) SugarTec TUB MAX (3,64%C, 16,81% Cr, 1,05% Si, 0,5% V, 0,82% Mn, 76,61 Fe,0,6% B, 0,02% P e 0,01% S), (EUTECTIC & CASTOLIN, 2014);

c) NCSW NanoSpray T (3%C, 26%Cr, 2%Si e outros não informados pelo fabricante), (NICROSOL, 2014).

Estudos comparativos da resistência ao desgaste abrasivo do revestimento aplicado por soldagem com arames tubulares autoprotegidos são constantemente publicados por estudiosos das áreas de processos de fabricação que concluem que elementos como Cromo, Nióbio e Boro elevam a resistência ao desgaste dos metais de adição aplicados como revestimento duro. Alguns destes estudiosos são:

a)

Marques e Leite (2009), que estudaram três ligas metálicas utilizadas na indústria, uma do tipo Fe-Cr-C, outra do tipo Fe-Cr-C com adição de nióbio e boro e a terceira, do tipo Fe-Cr-C com adição de nióbio;b)

Garcia e Ferraresi (2011), que analisaram 2 ligas compostas por adição de Nb (FeCrC+Nb) e outra com adição de Ti (FeCrC+Ti), utilizadas na aplicação de revestimentos duros com o processo de arame tubular autoprotegido;c)

Lima e Ferraresi (2009), que estudaram três ligas, sendo elas Fe-23,1Cr-4,11C, Fe-22Cr-4,5C-6,5Nb, Fe-1,8C-7,5Cr-1,5Mo-5,26Ti, também utilizadas pelo processo de arame tubular auto-protegido.Estes metais de adição proporcionam uma dureza de 57 a 62 HRc, dependendo de cada fabricante, e proporcionam resistência mecânica conforme a Tabela 2.4, onde nota-se uma alta resistência a abrasão, sendo este, um dos objetivos este de se pretende alcançar quando se aplica o revestimento aos frisos da moenda. Pode-se notar que há uma tendência de se buscar resistência ao desgaste entre outras propriedades conforme a tabela:

29 Tabela 2.4 – Resistencia relativa ao desgaste

(Fonte – Nicrosol, 2014)

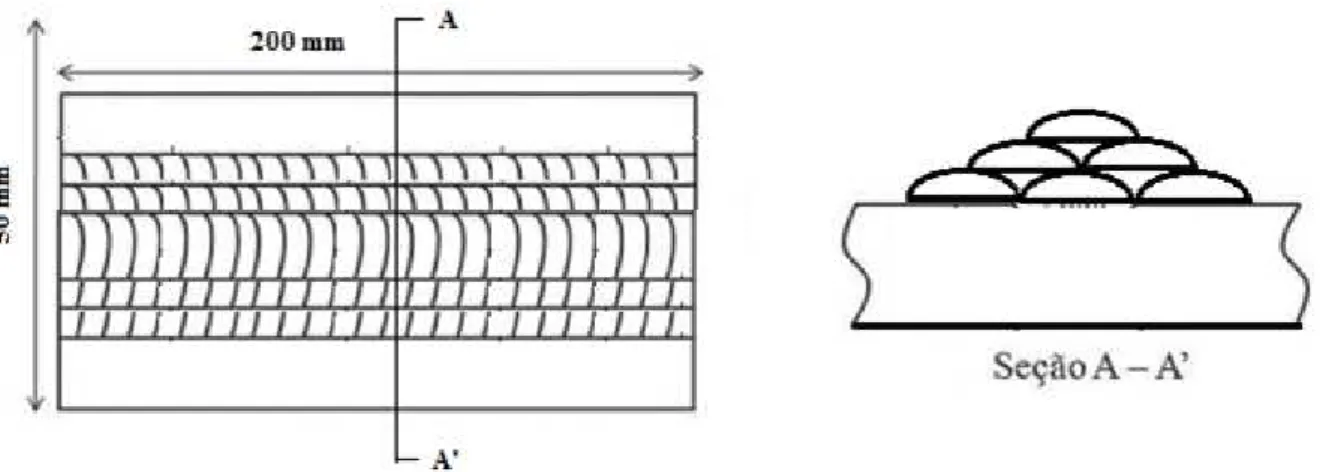

Em geral, emprega-se arames de 2,4 ou 2,8 mm de diâmetro, com regulagens de tensão entre 24 e 35 V, corrente entre 350 e 400 A. A área de aplicação do chapisco tenta cobrir uma extensão de aproximadamente 40 mm, e, para isso, aplica-se em média de 10 a 12 passes de solda, como pode ser vista na Fig. 2.24:

Figura 2.24 – Região onde ocorre a aplicação de chapisco

30 Figura 2.25 – Chapisco Concluído

Alguns aspectos importantes devem ser considerados na aplicação de chapisco. Um deles é a quantidade de passes a serem aplicados na região de 40 mm, mostrado na Fig. 2.23. Recomenda-se de 10 a 12 passes, ou seja:

a) Quantidade menor de material: a distância de um passe ao outro nunca deverá passar de 5 mm, onde o ideal é de 3 a 4 mm, uma menor quantidade não promove

os benefícios esperados, como a proteção da camisa e a “pega” da moenda, por

outro lado;

b) Quantidade maior de passes: provocam danos aos pentes de moenda, ou seja evitar valores inferiores a 3 mm ou sobrepor os passes. A fig. 2.26 apresenta a forma correta e a incorreta de aplicar o chapisco:

31 2.5 Microestrutura do Revestimento Duro

Com o objetivo de aumentar a resistência ao desgaste e aumentar a vida útil dos equipamentos principalmente em moendas, é usual a aplicação de revestimentos com ligas compostas de cromo. Segundo Thorpe e Chico (1985), são usualmente utilizadas nos materiais. Sujeitas ao desgaste por abrasão a baixas tensões estão as ligas à base de ferro de alto cromo e alto carbono, conhecidas também como ligas do sistema Fe-Cr-C. O mesmo autor afirma que a presença de carbono (C) tem o objetivo de que quando na presença de outros elementos de ligas tais como cromo, molibdênio, tungstênio, manganês, silício, vanádio, nióbio, nitrogênio e titânio, irá formar a microestrutura final resistente ao desgaste. O cromo (Cr) é um formador de carboneto, proporcionando uma boa resistência à abrasão, tenacidade e à corrosão, quando apresentam composição contendo de 12 a 28% de cromo (MARQUES; LEITE, 2009).

Muitos pesquisadores estudaram a microestrutura da estrutura do sistema Fe-Cr-C,

como por exemplo a Fig. 2.27(a) que apresenta o trabalho Bálsamo, Scotti e De Mello (1995), em que observou-se uma matriz composta por carbonetos de cromo e dendritas de austenitas. Lima (2008), em seus estudos, também apresenta esta matriz (Fig. 2.27(b)):

32

CAPÍTULO III

Procedimentos Experimentais

O presente estudo foi inicialmente concebido para ser estruturado em duas fases experimentais distintas. A primeira fase, denominada de experimentos em laboratório, foi realizada nas instalações da Universidade Federal de Uberlândia - UFU e está descrita no Capítulo IV. A segunda fase, descrita no Capítulo V e denominada de ensaios em campo, foi realizada na Empresa Simisa S.A., unidade de Sertãozinho-SP. Trata-se de uma da empresa de bens de capitais, fabricante de equipamentos e acessórios para o setor de sucroalcooleiro. Para a aplicação de chapisco em moenda não existe um padrão de dimensões ou rugosidade definido, assim, será estimado um padrão mais aceito pelos fabricantes e pelos seus clientes. Tal padrão terá como objetivo definir se a qualidade dos resultados foi satisfatória, uma vez que serão alterados os parâmetros de chapisco.

Com o objetivo de tornar claro os procedimentos utilizados para fins de melhor compreensão do presente trabalho e de modo que outros pesquisadores possam repetir integralmente os testes e os experimentos realizados, serão descritos neste capítulo os equipamentos, os materiais e consumíveis e a metodologia utilizada.

3.1 Experimentos em Campo

33 toneladas de ferro fundido. Atende clientes no Brasil e no exterior nos setores de mineração, automobilístico, siderurgia, usinas de açúcar e álcool, entre outros.

A Caldeiraria e a Indústria Mecânica, localizada na cidade de Sertãozinho- SP, permitiu o acesso à sua planta e, em específico, ao departamento de soldagem, onde ocorreram os ensaios iniciais que serão descritos neste texto, além de fornecer os insumos necessários para este experimento bem como o acompanhamento de técnicos e supervisores.

3.1.1 Equipamentos

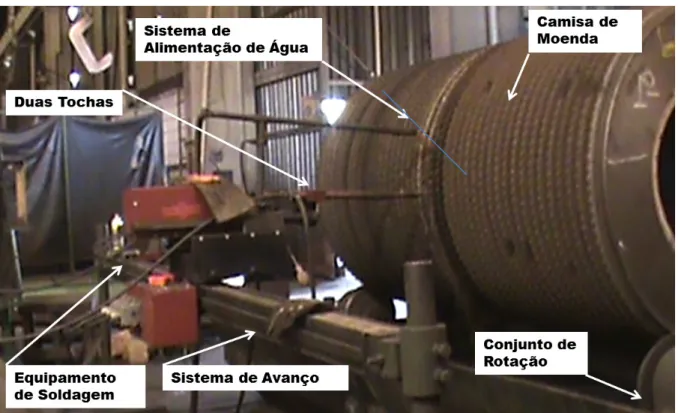

Serão descritos os equipamentos de chapisco bem como a estrutura para a realização operacional de aplicação de chapisco utilizados durante a realização dos experimentos, conforme ilustração feita na Fig. 3.1 que mostra o dispositivo de soldagem empregado para a aplicação do chapisco nas camisas de moenda. Nesta, pode-se visualizar o sistema de alimentação de água, o equipamento de soldagem e o dispositivo mecânico que confere a rotação da camisa de moenda que receberá a aplicação de chapisco.

Figura 3.1 - Conjunto utilizado para realização da aplicação do chapisco.

34 de frequência. Conforme os procedimentos operacionais adotados pela empresa, a velocidade perimetral pode ser variada entre 2 a 20 m/min, mas a velocidade mais comum é a de 10 m/min. A camisa deve ser apoiada sobre roletes ou mancal de forma que não haja deslizamento durante seu trabalho, garantindo um perfeito alinhamento ao dispositivo de chapisco.

Para a realização do chapisco nas laterais dos dentes da moenda é utilizado um dispositivo mecânico acoplado a um conjunto de equipamento de soldagem, constituído de: a) Fonte de soldagem com capacidade de 600 A à 100% de ciclo de trabalho.

b) Cabeçote alimentador com roldanas com canal recartilhado para trabalhar com arames tubulares de até 2,8 milímetros de diâmetro.

c) Unidade de Processamento – PLC (Fig.3.2(a)), que aciona e comanda os motores dos eixos de avanço e posicionamento. Tais movimentos são controlados por sensores de posição montados no equipamento. Uma unidade Interface Homem – Máquina (IHM), permite os ajustes necessários de variação de programação que pode ser realizada pelo operador do equipamento de soldagem(Fig.3.2(b)).

Figura 3.2 – Unidade de processamento (Fonte: Eutectic, 2014)

35 Figura 3.3 – Movimentos de avanço e horizontais

36

3.1.2 Metal Base

O metal de base utilizado para a chapisco dos revestimentos foi ferro fundido nodular Tipo GGG-60, conforme norma DIN 1693, que apresenta as composições químicas e propriedades mecânicas conforme a Tab. 3.1, fornecidas pelo fabricante de camisas de moendas. A camisa possui diâmetros de 1442 mm e comprimento de 2200 mm.

Tabela 3.1 Especificação técnica da Liga Fundida

Composição Química Propriedades Físicas

Tipo C % Si % Mn % P % S % Cu % LR Kgf /cm2

LE Kgf /cm2

ALG %

Dureza HB GG

60 3,5 a 3,9 2,5 a 2,8 0,2 Max 0,06 max 0,02 Max 0,5 a 0,6 60,0 Min 98,0 Min 3,0 min 230 a 260 Obs: GG 60 (Norma DIN 1691)

3.1.3 Metal de Adição

O metal de adição foi um arame tubular auto-protegido, com dureza de 57 a 62 HRc, diâmetro de 2,8 mm. A Tabela 3.2 apresenta a composição química do metal de adição fornecida pelo fabricante. É um produto especialmente projetado para aplicação de

“chapiscos” em camisas de moenda.

Tabela 3.2 Composição química do metal de adição para o chapisco.

C Cr Si V Mn Fe S P

3,64% 16,81% 1,05% 0,50% 0,82% 76,61% 0,01% 0,02% Fonte: Eutectic do Brasil, 2014

3.1.4 Procedimento para Coleta de Materiais Respingados

37 que possa ser comparado com outros que utilizam a mesma técnica. Para obter o peso do material respingado, foram utilizados os seguintes procedimentos:

a) Foi utilizado um recipiente metálico de aproximadamente 60 litros de volume, dotado de um orifício para a drenagem da água (Fig. 3.5);

Figura 3.5 – Recipiente para coleta do material respingado.

b) O recipiente de coleta foi inserido abaixo das tochas e do metal base (camisa da moenda), por um período de tempo de um minuto (tempo de ensaio em campo). Este processo foi realizado três vezes para cada amostra;

c) Utilizando uma peneira metálica, fez-se a primeira separação do material sólido e do líquido;

d) O material foi secado em uma estufa e posteriormente pesado em uma balança analítica com capacidade de 4200 g e leitura de 0,01 g;

Para se obter o peso do material aplicado (metal de adição) foi utilizado o seguinte procedimento:

a) Foi coletada (por um minuto) a quantidade de arame que a fonte fornece durante a aplicação do chapisco;

b) Posteriormente pesado em uma balança analítica com capacidade de 4200 g e leitura de 0,01 g;

c) Como o processo utiliza de duas tochas para aplicação do chapisco nas mesmas condições de aplicação, o valor obtido foi dividido por 2, para obter os valores respingado;

38

3.1.5 Procedimento para Aquisição de Dados de Parâmetros de Aplicação de Chapisco

Com o objetivo de obter os valores de corrente e tensão dos ensaios realizados durante a fase de experimento em campo, foi instalado um equipamento com capacidade de registro de 10 mil pontos por segundo, para posterior análise.

3.1.6 Definição dos Parâmetros de Chapisco.

A partir das condições utilizadas atualmente pela empresa de aplicação de chapisco apresentada na Tabela 3.3, variou-se os parâmetros de aplicação de chapisco com o objetivo de entender e encontrar novos parâmetros com melhor condição de aplicação de chapisco, isto é, melhor rendimento de deposição. Os parâmetros alterados foram a corrente de desejada (doravante Id), velocidade de aplicação do chapisco (doravante Vc), aplicação do chapisco com e sem água, sentido de rotação da moenda e ângulo da tocha em relação ao friso da moenda (doravante Ac). As velocidades de alimentação do arame eletrodo foram de 3,2 m/min (Id = 300 A), 2,26 m/min (Id = 250 A) e 4,01 m/min (Id = 380 A). Os ensaios estão listados na Tabela 3.4 e serão realizados em quantidade de 3 ensaios para cada condição.

Tabela 3.3: Parâmetros de chapisco da empresa parceira desta pesquisa

Onde: Id = Corrente Desejada, Vc = Velocidade de Chapisco, Ac = Ângulo de Chapisco e sentido horário (H) ou anti-horário (AH)

Para alterar a condição de aplicação de chapisco a seco ou com água foi acionada ou desligada a bomba que faz parte do dispositivo. A vazão que a empresa utiliza é de 80 l/min. A Figura 3.6 apresenta o dispositivo para aplicação de água, onde se verifica que a água é injetada em uma posição acima da tocha de aplicação de chapisco, a uma distância aproximada de 20 cm.

Ud Id Vc Aplicação DPCP Ac Sentido

(V) (A) (m/min) seco / água Mm Graus H ou AH

31 300 10 Água 24 35° Horário

39 Tabela 3.4: Parâmetros utilizados nos ensaios em campo

Ud Id Vc Aplicação DPCP Ac Sentido

(V) (A) (m/min) seco / água mm Graus H ou AH

31 300 6 Água 24 35° Horário

31 300 10 Água 24 35° Horário

31 300 13,6 Água 24 35° Horário

31 300 6 Seco 24 35° Horário

31 300 10 Seco 24 35° Horário

31 300 13,6 Seco 24 35° Horário

31 240 10 Água 24 35° Horário

31 380 10 Água 24 35° Horário

31 240 6 Água 24 35° Horário

31 380 6 Água 24 35° Horário

31 240 13,6 Água 24 35° Horário

31 380 13,6 Água 24 35° Horário

31 300 6 Água 24 15° Horário

31 300 10 Água 24 15° Horário

31 300 13,6 Água 24 15° Horário

31 300 6 Água 24 55° Horário

31 300 10 Água 24 55° Horário

31 300 13,6 Água 24 55° Horário

31 300 6 Água 24 35° Antihorário

31 300 10 Água 24 35° Antihorário

31 300 13,6 Água 24 35° Antihorário

Ud = Tesão desejada, ID = Corrente desejada, Vc = Velocidade de chapisco, Ac = ângulo de chapisco e sentido = horário (H) ou anti-horário (AH).

40 A Figura 3.7 mostra o sentido de aplicação do chapisco, ou seja, o sentido horário (ascendente) é o utilizado pelo fabricante do equipamento e no sentido anti-horário (descendente) que foi a proposta deste trabalho.

Figura 3.7 – Sentidos de giro da camisa de moenda

A variação do ângulo de aplicação de chapisco (ângulo entre a tocha e a face do friso) foi de 15°, 35°, e 45°. A empresa utiliza atualmente 35°. Foram escolhidos estes valores em função do espaço físico permitido, uma vez que o espaço físico entre os frisos da camisa é bastante restrito.

3.2 Experimentos no Laboratório

Neste tópico serão descritos os equipamentos utilizados para a aplicação de chapisco no laboratório de soldagem da UFU (Laprosolda), os quais são: a bancada de aplicação de chapisco e o dispositivo para prover a rotação e fixação da tocha.

3.2.1 Equipamentos

41 ou pulsado), arame tubular e TIG, a qual possui as seguintes características: corrente nominal de 580 A a 100% FC, corrente máxima de 450 A, tensão de 68 V. O sistema tracionador de arame utilizado foi o STA-20, com velocidade regulada de 0,1 a 20 m/min, equipado com conjuntos de roletes para arames tubulares de 2,8 mm de diâmetro.

Para os ensaios no laboratório foi fabricado um dispositivo de aplicação de chapisco, como pode ser visto na Fig. 3.8. O conjunto é composto de um motorredutor e um sistema de fixação. Para ajustes da rotação foi instalado um inversor modelo CFW-10 WEG.

Figura 3.8 – Dispositivo para aplicação de chapisco em laboratório

Com a finalidade de reproduzir em laboratório a mesma operação realizada pelos fabricantes de moenda, foi utilizada a mesa de soldagem (XY-1) do Laprosolda (Fig. 3.9). Este equipamento contribuiu para obter o avanço da tocha de aplicação do chapisco.

42 3.2.2 Materiais e Consumíveis

O metal de adição utilizado nos ensaios no laboratório foi o mesmo da empresa, apresentado no item 3.2.3. O metal de base utilizado foi um tubo de aço ao carbono ASTM A-36 grau A, com diâmetro de 203,20 mm, espessura de 6,3 mm e 90 mm de comprimento.

3.2.3 Procedimento para Coleta de Materiais Respingados

Para obter o peso do material respingado, foram utilizados os seguintes procedimentos:

a) Foi utilizado um recipiente metálico de aproximadamente 6 litros de volume, dotado de um orifício para a drenagem da água, com o objetivo de reter o material respingado, procedimento semelhante ao realizado no experimento em campo.

b) O recipiente de coleta foi inserido abaixo da tocha e do metal base (tubo que simula a camisa da moenda) a fim de coletar o material respingado, por um período de tempo de dez segundos. Este processo foi realizado três vezes para cada amostra.

c) Utilizando uma peneira metálica, fez-se a primeira separação do material sólido e do líquido;

d) O material foi secado em uma estufa e posteriormente pesado em uma balança analítica com capacidade de 4200 g e resolução de 0,01 g.

Para se obter o peso do material aplicado (material de adição) foi utilizado o seguinte procedimento:

a) Foi coletada por dez segundos a quantidade de arame;

b) Posteriormente pesado em uma balança analítica com capacidade de 4200 g e resolução de 0,01 g;

c) Este procedimento foi repetido para 3 coletas.

3.3 Análise Estatística

43 3.4 Análise Metalográfica

Com o objetivo de obter informações sobre a microestrutura do material aplicado no chapisco, foram aplicados cinco passes (três camadas), sobre uma chapa de aço carbono do arame tubular utilizado na aplicação de chapisco, com as seguintes dimensões 200 x 50 x 12,7 mm, nos quais foram extraídos os corpos de prova para análise, conforme é apresentado na Fig 3.10.

Figura 3.10 - Esquema da aplicação do revestimento para as análises de dureza, microdureza e microestrutura

A dureza e microdureza foram realizadas no cordão superior, minimizando, portanto, o efeito da diluição. Os equipamentos utilizados foram:

a) O equipamento DIA testor 2RCS - Wolpert, com carga de 150 kg e pré carga de 3 e 10 Kgf, com penetrador de dureza 60-66HRC para obtenção da dureza (Fig 3.11)