Análise de falha em ferramentas de estampagem

Catarina Sofia Ribas Costa PereiraDissertação de Mestrado

Orientador na FEUP: Prof. Abel Dias dos Santos Orientador na Ramada Aços: Eng. Paulo Duarte

Mestrado Integrado em Engenharia Mecânica Porto, Junho de 2017

“Tenho em mim todos os sonhos do mundo.” Fernando Pessoa

Análise de falha em ferramentas de estampagem

por

Catarina Sofia Ribas Costa Pereira

Dissertação submetida para satisfação dos requisitos do grau de Mestre em Engenharia Mecânica pela Faculdade de Engenharia da Universidade do Porto.

Esta dissertação teve orientação do Professor Doutor Abel Dias dos Santos e co-orientação do Engenheiro Paulo Duarte

Resumo

Os processos de conformação plástica são um sector de liderança mundial, no qual se destaca a estampagem. Este é um processo com grande relevância na indústria automóvel. Em virtude dos requisitos exigidos à indústria automóvel, tais como, o aumento da eficiência do combustível, preocupação ambiental, segurança e conforto dos passageiros, há uma implementação de materiais cada vez mais resistentes e com estruturas mais leves. Nesse sentido, surge a utilização dos aços avançados de elevada resistência (AHSS) que criam desafios no processo de conformação plástica de chapas metálicas. Estes desafios estão relacionados as pressões de contacto mais elevadas entre a interface das ferramentas e chapa metálica com consequências no aumento do desgaste e falhas.

Uma das mais valias no desenvolvimento da capacidade de prever e reduzir o desgaste da ferramenta, é a possibilidade de permitir diminuir os tempos de manutenção e reduzir os custos de produção. O desgaste é uma resposta complexa do sistema, contudo existe uma correlação entre a pressão de contacto, distância de escorregamento e o desgaste, que tradicionalmente se pode basear em relações empíricas descritas na literatura.

Recorrendo ao programa de modelação numérica por elementos finitos ABAQUSTM, foi usada a simulação numérica para analisar um modelo 2D. Numa primeira abordagem, foi estabelecida a discretização da malha tendo como objetivo obter a melhor relação entre qualidade dos resultados e tempo de computação. Com a finalidade de prever a resposta ao desgaste do sistema matriz/chapa, a influência do raio da matriz, da espessura da chapa e dos diferentes materiais da chapa foi avaliada a distribuição da pressão de contacto ao longo do raio da matriz no processo de conformação plástica.

Selecionaram-se e analisaram-se diferentes materiais de chapa metálica como o aço martensítico (1200 M), aço de fase dupla (DP 600), aço de elevada resistência de baixo teor de liga (HSLA 420) e aço macio (DC 04). A pressão de contacto dos diferentes materiais mostrou estar relacionada com as propriedades mecânicas, em particular com a tensão limite de elasticidade. Analisaram-se ainda modelos numéricos com raio da matriz de 5 mm (CR5), 10 mm (CR10) e 15 mm (CR15) e com espessuras de chapa metálica de 2 mm (t2), 4 mm (t4) e 6 mm (t6). Os resultados observados mostraram que um menor raio da matriz e uma maior espessura da chapa metálica resultam em pressões de contacto mais elevadas.

Para compreender a distribuição do desgaste foi estudada a distância de escorregamento total ao longo do raio da matriz. Concluiu-se que a distância de escorregamento é maior no início do raio da matriz, uma vez que está associada a pressões de contacto para todos os deslocamentos de punção. Para além disso, à medida que a espessura da chapa aumenta, a distância de

escorregamento diminui. Alterando os materiais, não se verifica qualquer alteração significativa na distância de escorregamento. Para prever o desgaste da ferramenta é necessário ter em conta que pressões de contacto elevadas nem sempre estão associadas a desgastes elevados, uma vez que a distância de escorregamento também é uma importante variável a ter em consideração.

Palavras-chaves: conformação plástica, análise por elementos finitos, ferramentas de estampagem, desgaste, pressão de contacto, distância de escorregamento.

Analysis of failure on stamping tools

by

Catarina Sofia Ribas Costa Pereira

Dissertation submitted in fulfillment of the requirement for the Master degree in Mechanical Engineering of the Faculty of Engineering of the University of Porto.

Dissertation supervised by Professor Doctor Abel Dias dos Santos and co-supervised by Engineer Paulo Duarte

Abstract

Sheet metal forming processes are an important area of international leadership and economic weight in developed countries. This is a process with considerable relevance in the automobile industry. Due to severe regulations the automobile industry faces, increased fuel efficiency, environmental concern, safety and passengers comfort, which in turns needs the implementation of higher strength materials and lighter structures. However these advanced high strength steels (AHSS) has created several challenges in the sheet metal forming processes. These challenges are related with increased contact pressure between the tools interface and sheet metal with consequences in increased wear and failures.

Predicting and reducing the wear on tools is a strong added value, thus allowing a decrease on costs and time on maintenance and production problems. Wear is a complex response of the system, but there is a correlation between contact pressure, sliding distance and wear, which traditionally can be based on empiric relationships found in literature.

Using numeric modeling by finite elements code ABAQUSTM, the analysis of 2D benchmark

model was performed. At first approach, some sensitivity analysis was done and the discretization of the mesh was defined as the best relation between quality of results and time of computation. With the purpose of predict the wear response of the die/blank system, the influence of die radius, blank thickness and various blank materials, an analysis was evaluated in the distribution of the contact pressure along die radius in the sheet metal forming processes. Different sheet materials were selected, such as martensitic steel (1200 M), dual phase steel (DP 600), high strength low alloyed steel (HSLA 420) and micro-alloyed steel (DC 04). The contact pressure of the different materials showed to be related with the mechanical properties, in particular with the yield strength. Furthermore, numeric models were analyzed with die radius of 5 mm (CR5), 10 mm (CR10) and 15 mm (CR15) and with a blank thickness of 2 mm (t2), 4 mm (t4) and 6 mm (t6). The observed results showed that a lower die radius and higher blank thicknesses will result in higher contact pressures.

In order to understand the wear distribution, it was studied the total sliding distance along the die radius. The sliding distance is related with the contact between the blank and the die along the punch travel. Therefore, it was seen that the sliding distance was higher in the points of the die that are longer time in contact with the blank. When, predicting the tool wear it is necessary to take into account that higher contact pressures are not always associated to higher wear, since the sliding distance is also an important variable to be considered.

Keywords: sheet metal forming, finite element analysis, stamping tools, wear, contact pressure, sliding distance

Agradecimentos

Um profundo agradecimento ao Professor Abel Dias dos Santos, pela compreensão, paciência e orientação na presente dissertação. Pela oportunidade de partilhar conhecimentos e pela inteira disponibilidade.

Gostaria de agradecer ao Engenheiro Paulo Duarte pela apoio e orientação ao longo do trabalho. À minha família, Mãe, Pai, Irmã e Avós pelo apoio incondicional e por acreditarem sempre em mim e nos meus sonhos. Um imensa gratidão à minha irmã por toda a ajuda e paciência. Sem ela nada seria possível. Um especial agradecimento ao Rui, por todas as palavras de encorajamento e pelo apoio único.

A todos os meus amigos e colegas pelos cinco anos de entreajuda e solidariedade.

Ainda se agradece o financiamento do SciTech - Science and Technology for Competitive and Sustainable Industries, projeto de I&D NORTE-01-0145-FEDER-000022 cofinanciado pelo Programa Operacional Regional do Norte ("NORTE2020"), através do Fundo Europeu de Desenvolvimento Regional (FEDER) e ao Programa Operacional Factores de Competitividade - COMPETE e por Fundos Nacionais através da FCT - Fundação para a Ciência e a Tecnologia no âmbito do projeto PTDC/EMS-TEC/6400/2014, assim como a bolsa de doutoramento SFRH/BD/119362/2016.

Por fim, um imenso obrigado à Faculdade de Engenharia da Universidade do Porto, pela excelente capacidade de ensino e preparação.

Índice de Conteúdos

1 Introdução ... 1

1.1 Enquadramento do projeto e motivação ... 1

1.2 Empresa Ramada Aços S.A. ... 2

1.3 Objetivos do projeto ... 2

1.4 Estrutura da dissertação ... 3

2 Revisão bibliográfica ... 5

2.1 Materiais em chapa metálica na indústria automóvel ... 5

2.1.1 Aços Macios ...7

2.1.2 Aços de elevada resistência de baixo teor de liga – HSLA ...8

2.1.3 Aços de fase dupla – DP ...8

2.1.4 Aços Martensíticos ...9 2.2 Aços de ferramenta... 10 2.3 Tratamentos térmicos ... 13 2.3.1 Têmpera ... 14 2.3.2 Revenido ... 16 2.3.3 Nitruração ... 18 2.3.4 PVD ... 18

2.4 Mecanismos de falha da ferramenta... 20

2.4.1 Desgaste ... 21 2.4.2 Lascamento (Chipping) ... 23 2.4.3 Deformação plástica ... 23 2.4.4 Fratura ... 23 2.4.5 Escoriação (Galling) ... 23 2.5 Princípio de seleção ... 24 2.6 Estampagem ... 26 2.7 Ferramentas ... 29 2.7.1 Ferramentas combinadas ... 29 2.7.2 Ferramentas progressivas ... 29 2.7.3 Ferramentas “Transfer” ... 30 2.8 Atrito ... 30 2.9 Análise do desgaste ... 31

3 Materiais selecionados e comportamento mecânico ... 33

3.1 Leis Constitutivas ... 33

3.1.1 Lei de Swift ... 34

3.1.2 Lei de Voce ... 34

3.2 Propriedades mecânicas e curvas características dos materiais ... 34

4 Modelação numérica do processo de conformação plástica………. 37

4.1 Modelo de elementos finitos ... 37

4.2 Modelo numérico 2D ... 38

4.2.1 Discretização do modelo ... 40

4.2.2 Análise da pressão de contacto em função do raio da matriz ... 46

4.2.2.1 Análise das zonas de resposta da pressão de contacto ... 52

4.2.3 Análise da pressão de contacto em função da espessura da chapa... 56

4.2.3.1 Análise das zonas de resposta da pressão de contacto ... 61

4.2.4 Análise da pressão de contacto para diferentes materiais... 64

4.2.4.1 Análise das zonas de resposta da pressão de contacto ... 68

5 Conclusões e perspetivas de trabalho futuro ... 83

6 Referências ... 87

ANEXOS ... 91

ANEXO A: Valores da equação de Swift DC 04 ... 93

ANEXO B: Valores da equação de Swift DP 600 ... 95

ANEXO C: Valores da equação de Swift 1200 M ... 97

ANEXO D: Valores da equação de Voce HSLA 420 ... 99

ANEXO E: Variável Pressão de Contacto e Distância de Escorregamento – Abaqus ... 101

Abreviaturas e siglas

a – Comprimento do punção A – Extensão após rotura

A, B, C – Parâmetros de encruamento da lei de Voce AHSS – Advanced High Strength Steel

Ari – Área real de contacto

BH – Bake Hardening

c – Folga entre a ferramenta e a chapa metálica CP – Complex Phase

CPRESS – pressão de contacto entre o chapa e o raio da matriz CVD – Chemical Vapor Deposition

DP – Dual Phase

E – Módulo de Elasticidade ESR – Electroslag remelting F – Força tangencial

h0 – Espessura nominal da chapa

hmax – Espessura máxima da chapa metálica HSLA – High Strength Low Alloy

HSS- High Strength Steel IF- Interstitial Free

J – Folga radial

K - coeficiente de desgaste

k – Parâmetro do material para determinação da folga radial k, n, ε0 – Parâmetros de encruamento da lei de Swift

L – Carga normal

l – Comprimento da chapa metálica L – número de lubrificação

MS – Martensite Steel P – Força normal

p – Pressão média nominal de contacto pr – Pressão real de corte

PVD – Physical Vapor Deposition

Ra – Rugosidade combinada entre as duas superfícies Re – Tensão de cedência

Rm – Tensão de rotura à tração

rp – Raio do punção

S – Distância de escorregamento SULC – Super Ultra Low Carbon t – Espessura da chapa metálica

TRIP – Transformation Induced Plasticity TWIP – Twinning – Induced Plascity vr – Velocidade relativa entre as superfícies

W – Taxa de desgaste ε – Extensão real plástica

η – Viscosidade do lubrificante à temperatura ambiente μ – Coeficiente de atrito

ν – Coeficiente de Poisson ρ – Massa específica σ - Tensão real

Índice de Figuras

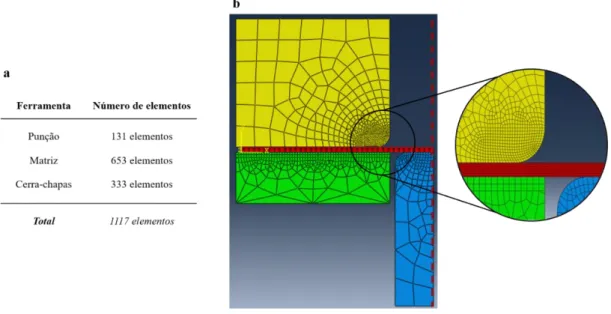

Figura 1.1 - Instalações da sede Ramada Aços em Ovar... 2 Figura 2.1 – Evolução dos aços na indústria automóvel (Wagener 1997). ... 6 Figura 2.2 – Gráfico extensão após rotura-tensão limite de elasticidade para as diferentes gamas de aços (Kuziak et al. 2008). ... 7 Figura 2.3 – Processo de pulverometalurgia (a) e comparação da microestrutura de uma aço convencional (Sverker 21) com um aço produzido por pulverotecnologia (Vanadis 4) (b). (Uddeholm 2013). ... 12 Figura 2.4 – Gráfico dureza-temperatura de austenitização do aço D2 (Uddeholm 2016a). ... 16 Figura 2.5 – Forno têmpera em vácuo (Aços 2017a). ... 16 Figura 2.6 – Diagrama do revenido do aço D2 (Uddeholm 2016a). ... 17 Figura 2.7 – Gráfico de variação dimensional durante o revenido do aço D2 (Uddeholm 2016a). ... 17 Figura 2.8 – Processo de pulverização catódica (Kalpakjian et al. 2013). ... 19 Figura 2.9 – Tempo médio de vida de ferramentas M2: sem tratamento (standart), nitrurada, com revestimento PVD e com duplex (Rousseau et al. 2015). ... 20 Figura 2.10 – Principais mecanismos de falha da ferramenta: (a) desgaste; (b) lascamento (chipping); (c) deformação plástica; (d) fratura; (e) escoriação (galling) (Uddeholm 2016f). 21 Figura 2.11 – Representação esquemática do desgaste abrasivo (Uddeholm 2016f). ... 22 Figura 2.12 – Representação esquemática do desgaste adesivo (Uddeholm 2016f). ... 22 Figura 2.13 - Representação esquemática do mecanismo escoriação. ... 24 Figura 2.14 – Comparação relativa da resistência aos mecanismos de falha dos diferentes materiais de ferramenta (Uddeholm 2016b). ... 25 Figura 2.15 – Seleção do aço de ferramenta para diferentes volumes de produção e mecanismo de desgaste (Uddeholm 2016f). ... 26 Figura 2.16 – Fases do processo de estampagem (Santos et al. 2005). ... 27 Figura 2.17 – Representação da região da aba onde atuam tensões tangenciais de compressão, que provocam o enrugamento da chapa a estampar (Martins et al. 2005). ... 28 Figura 2.18 – Representação das tensões aplicadas na região de dobragem na matriz e no punção (Bresciani Filho 1997). ... 28 Figura 2.19 – Curva de Stribeck (Martins et al. 2005). ... 31 Figura 3.1 – Caracterização dos diferentes materiais pela lei de Swift e lei de Voce. ... 36 Figura 4.1 – Geometria da ferramenta no processo de deep-drawing (Pereira et al. 2013). .... 37 Figura 4.2 - Modelo da malha de elementos finitos utilizado na simulação numérica. (a) número de elementos da malha das ferramentas; (b) detalhe do refinamento da malha no raio da matriz. ... 39 Figura 4.3 – Refinamento da chapa metálica dos modelos numéricos. (a) número de elementos da malha; (b) representação da malha utilizada... 39

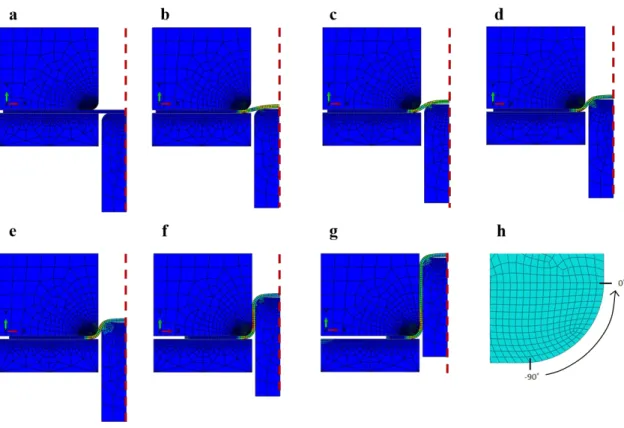

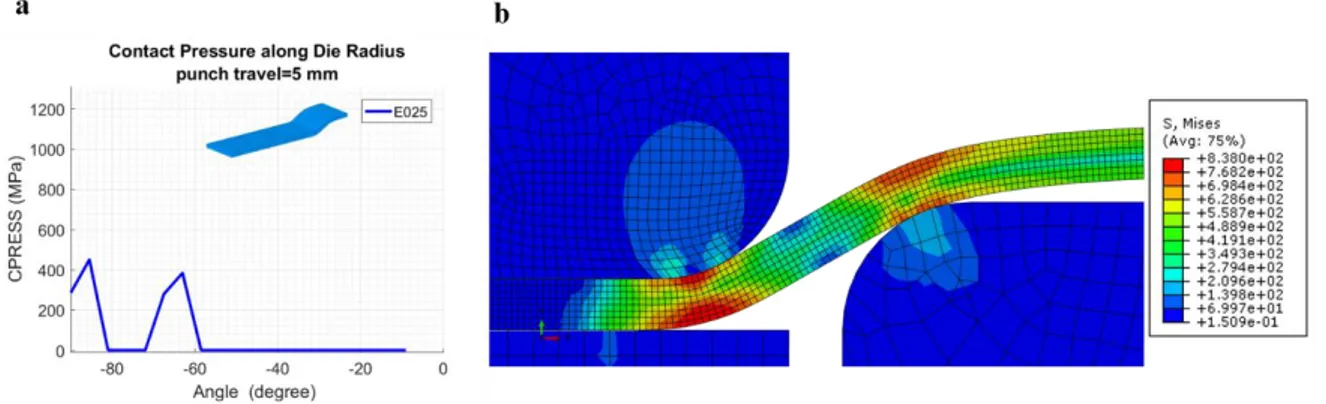

Figura 4.4 – Etapas do processo de deep-drawing para diferentes deslocamentos do punção. (a) 0 mm; (b) 2,5 mm; (c) 5 mm; (d) 7,5 mm; (e)10 mm; (f) 25 mm; (g) 50 mm; (h) representação do eixo de referência para o ângulo no raio da matriz... 41 Figura 4.5 – Evolução da pressão de contacto dos modelos E1, E0,5, E0,25 e E0,15 ao longo do raio da matriz para diferentes deslocamentos do punção: (a) 2,5 mm; (b) 5 mm; (c) 7,5 mm; (d) 10 mm; (e) 25 mm; (f) 50 mm. ... 42 Figura 4.6 - Influência do refinamento da malha da chapa metálica no contacto entre chapa metálica e matriz: (a) tamanho da malha da chapa metálica de 1 (modelo E1); (b) tamanho da malha da chapa metálica de 0,15 (modelo E0,15). ... 43 Figura 4.7 – Análise do deslocamento do punção 2,5 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 43 Figura 4.8 - Análise do deslocamento do punção 5 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 44 Figura 4.9 - Análise do deslocamento do punção 7,5 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 45 Figura 4.10 - Análise do deslocamento do punção 10 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 45 Figura 4.11 - Análise do deslocamento do punção 25 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 46 Figura 4.12 – Análise do deslocamento do punção 50 mm. (a) evolução da pressão de contacto ao longo do raio da matriz; (b) detalhe do contacto entre chapa metálica e matriz na simulação numérica. ... 46 Figura 4.13 – Representação das fases estacionária e transiente (Pereira et al. 2008). Nota: Na literatura é utilizado um referencial do ângulo do raio da matriz diferente do utilizado ao longo da dissertação. 0º deste gráfico corresponde ao -90º e o 90º ao 0º. ... 47 Figura 4.14 – Representação dos raios da matriz 5 mm (modelo CR5), 10 mm (modelo CR10) e 15 mm (modelo CR15). ... 47 Figura 4.15 - Evolução da pressão de contacto ao longo do raio da matriz nos modelos CR5 (Rmatriz = 5 mm), CR10 ((Rmatriz = 10 mm) e CR15 (Rmatriz = 15 mm) para diferentes

deslocamento do punção. (a) 2,5 mm; (b) 5 mm. ... 48 Figura 4.16 – Detalhe do contacto entre a chapa metálica e a matriz para um deslocamento de 5 mm. (a) raio da matriz 5 mm (modelo CR5); (b) raio da matriz 10 mm (modelo CR10); (c) raio da matriz 15 mm (modelo CR15). ... 49 Figura 4.17 - Evolução da pressão de contacto ao longo do raio da matriz nos modelos CR5 (Rmatriz = 5 mm), CR10 ((Rmatriz = 10 mm) e CR15 (Rmatriz = 15 mm) para diferentes

deslocamento do punção. (a) 7,5 mm; (b) 10 mm. ... 50 Figura 4.18 - Evolução da pressão de contacto ao longo do raio da matriz nos modelos CR5 (Rmatriz = 5 mm), CR10 ((Rmatriz = 10 mm) e CR15 (Rmatriz = 15 mm) para diferentes

Figura 4.19 – Influência do raio da matriz no contacto entre a chapa metálica e a matriz: (a) raio da matriz 5 mm (modelo CR5); (b) raio da matriz 10 mm (modelo CR10); (c) raio da matriz 15 mm (modelo CR15). ... 52 Figura 4.20 – Representação das diferentes zonas ao longo do processo de deep-drawing. (a) evolução da pressão de contacto ao longo do raio da matriz para todos os deslocamentos do punção (Wang et al. 2011); (b) detalhe do contacto para deslocamento do punção 7,5 mm e 25 mm. ... 53 Figura 4.21 – Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo CR5 (Rmatriz = 5 mm) ao longo do raio da matriz. ... 54

Figura 4.22 – Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo CR10 (Rmatriz = 10 mm) ao longo do raio da matriz. ... 55

Figura 4.23 – Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo CR15 (Rmatriz = 15 mm) ao longo do raio da matriz. ... 55

Figura 4.24 – Modelo numérico de espessura de chapa metálica: (a) espessura de chapa 2 mm (modelo t2); (b) espessura de chapa 4 mm (modelo t4); (c) espessura de chapa 6 mm (modelo t6). ... 57 Figura 4.25 - Evolução da pressão de contacto dos modelos de espessura de chapa : 2 mm - t2, 4 mm - t4 e 6 mm - t6 ao longo do raio da matriz para diferentes deslocamento do punção. (a) 2,5 mm; (b) 5 mm. ... 58 Figura 4.26 - Detalhe do contacto entre a chapa metálica e a matriz para um deslocamento de 5 mm. (a) espessura de chapa 2 mm - modelo t2; (b) espessura de chapa 4 mm - modelo t4; (c) espessura de chapa 6 mm - modelo t6. ... 58 Figura 4.27 - Evolução da pressão de contacto dos modelos de espessura de chapa metálica: 2 mm - modelo t2, 4 mm – modelo t4 e 6 mm – modelo t6 ao longo do raio da matriz para diferentes deslocamentos do punção. (a) 7,5 mm; (b) 10 mm. ... 59 Figura 4.28 - Detalhe do contacto entre a chapa metálica e a matriz para um deslocamento de 7,5 mm. (a) espessura da chapa 2 mm – modelo t2; (b) espessura da chapa 4 mm – modelo t4; (c) espessura da chapa 6 mm - modelo t6. ... 60 Figura 4.29 - Evolução da pressão de contacto dos modelos com espessura do chapa: 2 mm (modelo t2), 4 mm (modelo t4) e 6 mm (modelo t6) ao longo do raio da matriz para diferentes deslocamento do punção. (a) 25 mm; (b) 50 mm. ... 61 Figura 4.30 - Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo com espessura de chapa 2 mm (modelo t2) ao longo do raio da matriz. ... 61 Figura 4.31 - Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo com espessura de chapa 4 mm (modelo t4) ao longo do raio da matriz. ... 62 Figura 4.32 – Evolução, com deslocamento do punção, da pressão de contacto (CPRESS) do modelo com espessura de chapa 6 mm (modelo t6) ao longo do raio da matriz. ... 63 Figura 4.33 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 2,5 mm, em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 65 Figura 4.34 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 5 mm, em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 65

Figura 4.35 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 7,5 mm, em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 66 Figura 4.36 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 10 mm, em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 66 Figura 4.37 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 25 mm, em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 67 Figura 4.38 - Evolução da pressão de contacto nos diferentes materiais para um deslocamento de punção de 50 mm em função do ângulo do raio da matriz. (a) pressão de contacto ao longo do raio da matriz; (b) valores dos picos de pressão, localização e zona de pressão nula. ... 68 Figura 4.39 - – Evolução, com o deslocamento do punção, da pressão de contacto (CPRESS) do material 1200 M ao longo do raio da matriz. ... 68 Figura 4.40 - – Evolução, com o deslocamento do punção, da pressão de contacto (CPRESS) do material DP 600 ao longo do raio da matriz. ... 69 Figura 4.41 - – Evolução, com o deslocamento do punção, da pressão de contacto (CPRESS) do material HSLA 420 ao longo do raio da matriz... 70 Figura 4.42 – Evolução, com o deslocamento do punção, da pressão de contacto (CPRESS) do material DC 04 ao longo do raio da matriz. ... 70 Figura 4.43 – Distância de escorregamento e pressão de contacto ao longo do raio da matriz (ângulo). (a1 e a2) Rmatriz = 5 mm – modelo CR5; (b1 e b2) Rmatriz = 10 mm - modelo CR10; (c1

e c2) Rmatriz = 15 mm - modelo CR15. ... 73

Figura 4.44 – Pressão de contacto ao longo do deslocamento do punção do modelo raio da matriz 5 mm (CR5). (a) ângulo do raio da matriz -85,5º; (b) ângulo do raio da matriz -63º; (c) ângulo do raio da matriz -22,5º... 74 Figura 4.45 - Pressão de contacto ao longo do deslocamento do punção do modelo raio da matriz 10 mm (CR10). (a) ângulo do raio da matriz -85,5º; (b) ângulo do raio da matriz -63º; (c) ângulo do raio da matriz -31,5º. ... 75 Figura 4.46 - Pressão de contacto ao longo do deslocamento do punção do modelo raio da matriz 15 mm (CR15). (a) ângulo do raio da matriz -85,5º; (b) ângulo do raio da matriz -63º; (c) ângulo do raio da matriz -27º. ... 76 Figura 4.47 - Distância de escorregamento e pressão de contacto em função do raio da matriz (ângulo). (a1 e a2) espessura da chapa 2 mm (modelo t2); (b1 e b2) espessura da chapa 4 mm (modelo t4); (c1 e c2) espessura da chapa 6 mm (modelo t6). ... 77 Figura 4.48 - Pressão de contacto ao longo do deslocamento do punção para os modelos com espessura de chapa: 2 mm (modelo t2), 4 mm (modelo t4) e 6 mm ( modelo t6). (a, c, e) ângulo do raio da matriz -85,5º; (b, d, f) ângulo do raio da matriz -22,5º. ... 78 Figura 4.49 - Distância de escorregamento e pressão de contacto ao longo do raio da matriz (ângulo). (a1, a2) material 1200 M; (b1, b2) material DP 600; (c1, c2) material HSLA 420; (d1, d2) material DC 04. ... 80 Figura 4.50 - Pressão de contacto ao longo do deslocamento do punção para os materiais 1200 M, DP 600, HSLA420 e DC 04. (a, d, g, j) ângulo do raio da matriz -85,5º; (b, e, h, k) ângulo do raio da matriz -63º; (c, f, i, l) ângulo do raio da matriz -13,5º. ... 82

Índice de Tabelas

Tabela 2.1 – Composição química do aços macio DC 04 (SSAB 2017). ... 8

Tabela 2.2 - Composição química típica dos aços HSLA (SSAB 2017). ... 8

Tabela 2.3 – Composição química dos aços de fase dupla (DP) (SSAB 2017). ... 9

Tabela 2.4 – Composição química dos aços martensíticos (SSAB 2017). ... 10

Tabela 2.5 – Composição química dos aços de ferramenta de trabalho a frio e aços rápidos (Ramada 2017b). ... 13

Tabela 2.6 – Temperatura de têmpera dos aços de trabalho a frio e aços rápidos (Ramada 2017b). ... 15

Tabela 2.7 – Propriedades dos revestimentos PVD (Martins et al. 2005). ... 20

Tabela 3.1 – Propriedades mecânicas dos materiais de chapa metálica (SSAB 2017). ... 35

Tabela 3.2 – Propriedades mecânicas dos materiais de ferramenta (Ramada 2017b). ... 35

Tabela 3.3 – Parâmetros da lei de Swift e lei de Voce. ... 36

Tabela 4.1 – Dimensões da ferramenta (Pereira et al. 2013). ... 38

Tabela 4.2 – Características dos modelos. (a) variável raio da matriz; (b) variável espessura da chapa metálica. ... 38

Tabela 4.3 – Tempo total de CPU para os diferentes modelos de malha. ... 40

Tabela 4.4 - Diferentes fases de resposta da pressão de contacto para diferentes raios da matriz. ... 56

Tabela 4.5 - Diferentes fases de resposta da pressão de contacto para diferentes raios da matriz. ... 63

1 Introdução

1.1 Enquadramento do projeto e motivação

Os processos de conformação plástica são um sector de liderança mundial, uma vez que permitem a obtenção de peças com elevada cadência de produção, peças complexas com forma final ou quase final do produto e aproveitamento praticamente total da matéria prima. Esta tecnologia está presente em variados campos do quotidiano tais como indústria automóvel, indústria de eletrodomésticos, indústria elétrica, indústria aeronáutica e naval entre outras (Santos et al. 2005).

Das diferentes tecnologias de conformação plástica destaca-se a estampagem, com particular importância na indústria automóvel. A forte vertente exploradora e competição na indústria automóvel, permite uma intensa atividade de investigação e desenvolvimento nesta tecnologia. Os requisitos exigidos à indústria automóvel tais como o aumento da eficiência do combustível, a preocupação ambiental, a segurança e conforto dos passageiros fazem com que se implemente materiais mais resistentes e estruturas mais leves.

Uma dessas alternativas é o uso dos materiais AHSS (Advanced High Strength Steel), com elevada resistência e resistência ao choque (Cora et al. 2009). Contudo a implementação destes materiais tem como principal desvantagem o aumento do desgaste ao nível das ferramentas quando comparado com os aços convencionais.

Os problemas de desgaste apresentam elevadas repercussões na indústria, uma vez que aumentam os períodos de interrupção da produção para substituição e manutenção da ferramenta, fraca qualidade na superfície final e na precisão dimensional (Pereira et al. 2008). Torna-se assim importante analisar o desgaste das ferramentas e as suas principais relações. Para auxiliar a análise e reduzir o tempo de desenvolvimento de novas séries de produtos, bem como a introdução de novos materiais, recorre-se a ferramentas de simulação. O uso dos métodos numéricos permite uma melhor compreensão da influência dos diferentes parâmetros nos processos de conformação plástica (Santos et al. 2005).

Outra das motivações será validar os resultados obtidos num caso de prático de uma ferramenta industrial.

1.2 Empresa Ramada Aços S.A.

A empresa Ramada Aços foi criada em 1935 por Francisco F. Ramada, cuja área de negócio centrava-se na fita de serra para madeira.

Desde o ano de 1958 a empresa encontra-se em filiais no Porto, Lisboa, Águeda e Marinha Grande. No ano de 1962 a empresa cria a sua sede em Ovar onde inicialmente funcionavam as atividades de laminagem e estiramento de aço a frio. Ao longo dos 80 anos de serviço a empresa desenvolveu inúmeras áreas de serviço desde tratamentos térmicos em 1950, tecnologia de vácuo em 1989, oxicorte e comercialização de aços inoxidáveis desde 2010, comercialização de latão desde 2012 e mais recentemente a unidade de aços antidesgaste e alto limite elástico em 2013 e serviço de maquinagem em 2014.

O projeto da dissertação decorreu inserida na sede de Ovar. Esta abrange uma área de 110.000 m2 e dispõe de 250 colaboradores (Figura 1.1). A produção da empresa está dividida em três áreas: aços, tratamentos térmicos e maquinagem.

Figura 1.1 - Instalações da sede Ramada Aços em Ovar.

A empresa desde 1997 possui certificado de norma de qualidade ISO 9002:2005 e em 2002 a norma internacional no âmbito da qualidade ISSO 9001:2000.

Atualmente a empresa Ramada Aços transforma e comercializa cerca de 60.000 toneladas de aço por ano com a colaboração de 420 trabalhadores (Aços 2017a).

1.3 Objetivos do projeto

Atualmente a simulação numérica desempenha um papel fundamental e imprescindível na previsão dos resultados, permitindo detetar e anteceder possíveis erros, bem como otimizar o processo de fabrico.

Esta dissertação tem por base a simulação numérica na análise do processo de estampagem, aplicando o Método dos Elementos Finitos (MEF) na sua modelação. A obtenção dos resultados é realizada através do programa de análise de elementos finitos, o software ABAQUSTM. Os principais objetivos são:

(i) Descrição das características dos diferentes materiais de ferramenta em relação aos mecanismos de falha de ferramenta;

(ii) Caracterização mecânica dos materiais de chapa metálica, modelos constitutivos e obtenção dos parâmetros;

(iii)Estudo do modelo numérico 2D do processo de estampagem, com destaque na caracterização e previsão da pressão de contacto entre o raio da matriz e a chapa metálica;

(iv) Análises da influência do raio da matriz, espessura da chapa metálica, e diferentes materiais de chapa metálica na simulação do processo de estampagem;

(v) Determinação da distância de escorregamento dos diferentes modelos, com a finalidade de investigar o desgaste da ferramenta;

(vi) Inferir qual dos materiais apresenta propriedades mais interessantes relativamente ao desgaste, no âmbito do processo de estampagem.

1.4 Estrutura da dissertação

A presente dissertação está dividida em cinco capítulos e contém anexos.

O presente capítulo (capítulo 1) abrange uma breve introdução ao tema da dissertação e à empresa onde esta se realizou.

No capítulo 2 aborda-se os diferentes materiais de chapa metálica utilizados na indústria automóvel, bem como os materiais de ferramenta. São ainda apresentados os tratamentos térmicos a que as ferramentas são submetidas e os principais mecanismos de falha. Ainda neste capítulo aborda-se o processo de estampagem e os seus principais fundamentos, bem como introdução à análise do desgaste.

No capítulo 3 é introduzido o problema de desgaste e apresentação da caracterização mecânica dos materiais de chapa metálica em estudo, fazendo uso das leis constitutivas.

No capítulo 4 é introduzido o modelo numérico do processo de estampagem, sendo apresentados os resultados numéricos para os diferentes materiais mencionados no capítulo 3, bem como a influência do raio da matriz e a espessura da chapa metálica no processo. Apresenta-se ainda a distância de escorregamento para os diferentes casos analisados com o objetivo final de determinar o desgaste no material da ferramenta.

No capítulo 5 são expostas as principais conclusões da presente dissertação e algumas perspetivas para trabalhos futuros.

Como complemento, são fornecidas algumas informações suplementares sobre os materiais e os comandos usados no software AbaqusTM na secção dos anexos.

2 Revisão bibliográfica

2.1 Materiais em chapa metálica na indústria automóvel

A indústria automóvel é um sector de liderança em vários países e um dos principais utilizadores da tecnologia de conformação plástica. Atualmente, a indústria automóvel em Portugal constituí um importante contributo no PIB. O setor e os componentes para automóveis são um pilar fundamental da economia portuguesa com uma forte vertente exportadora. A competição na produção de automóveis é extremamente forte permitindo uma intensa atividade de desenvolvimento neste processo com o objetivo de aumentar a produtividade e diminuir os custos (Geiger 2002).

Antigamente a indústria automóvel focava a sua atenção na estrutura, estabilidade dimensional e durabilidade do automóvel. O aço era o principal material utilizado na estrutura do automóvel tendo em conta a sua versatilidade e baixo custo. Para além disso, apresenta boa conformabilidade permitindo efetuar estampagem à temperatura ambiental. Os aços iniciais apresentavam uma microestrutura predominantemente ferrítica, resultando em baixa resistência e elevada ductilidade (Hilditch et al. 2015). Atualmente o consumidor exige um produto com elevada qualidade, segurança, conforto, com características inovadores e consumo reduzido, tudo isto a um preço competitivo (Santos et al. 2005).

Com a finalidade de reduzir o consumo de combustível e aumentar os requisitos de conforto e segurança, o desenvolvimento de novos materiais foi intensificado. Para aumentar a rigidez e reduzir o peso, diferentes gamas de aços de alto limite de elasticidade (HSS – High Strength Steel) são utilizadas (Wagener 1997). Os aços de alto limite de elasticidade apresentam uma tensão limite elasticidade entre 220, 260, 340 ou 420 MPa (Flegel 2001).

O desenvolvimento dos aços HSS surge nos anos 70 com os aços micro-ligados, seguidos os aços ligados com fósforo. Nos anos 80 surgem os aços de dupla fase (DP – “Dual Phase”), aços “Bake Hardening” (BH) bem como aços “Interstitial Free” (IF). Os aços IF apresentam uma grande capacidade de deformação, permitindo um bom desempenho na conformação plástica. Nos anos 90 surgem os aços isotrópicos e aços “Transformation Induced Plasticity” (TRIP) (Santos et al. 2005). Atualmente também se observa um crescente uso de aços de ultra baixo carbono e super ultra baixo carbono (SULC – “Super Ultralow Carbon”). Na Figura 2.1

observa-se o desenvolvimento dos aços alcançados ao longo de 30 anos na indústria automóvel (Wagener 1997).

Figura 2.1 – Evolução dos aços na indústria automóvel (Wagener 1997).

Como ilustrado na Figura 2.2, os aços utilizados na indústria automóvel podem ser subdivididos em função da tensão limite de elasticidade. Em particular estes são:

(i) aços de baixa resistência, na qual incluem os aços IF e aços macios;

(ii) aços convencionais HSS, com tensões limite de elasticidade inferior a 550 MPa, da qual fazem parte os aços BH, aços de elevada resistência de baixo teor de liga (HSLA – High Strength Low Alloy);

(iii) aços avançado de elevada resistência (AHSS – Advanced High Strength Steel) com tensão limite de elasticidade superior a 550 MPa. Da primeira geração dos AHSS fazem parte os aços DP (Dual Phase), TRIP (Transformation-Induced Plasticity), CP (Compex Phase) e MS (Martensite Steels).

Com o aumento da resistência é possível observar um decrescimento da ductilidade (Figura 2.2). Contudo, para os aços HSS, o aumento da resistência é muito mais significativo que a diminuição da ductilidade (Stuart Keeler et al. 2017).

Contrariamente aos aços HSS em que a ductilidade diminui com a resistência, os aços AHSS combinam uma elevada resistência e conformabilidade/ductilidade, tornando-os aptos para operação de conformação plástica (Kuziak et al. 2008).

Com o objetivo de combinar resistência elevada dos aços martensíticos com a conformabilidade dos aços IF foram desenvolvidos os aços TWIP (Twinning-induced Plasticity), os aços

inoxidáveis austeníticos e os aços leves com plasticidade induzida (L-IP) que fazem parte da segunda geração de AHSS (Matlock et al. 2012). Os aços AHSS da primeira e segunda geração têm em conta as exigências da indústria automóvel. Os aços DP e TRIP são utilizados em zonas de impacto, uma vez que apresentam uma elevada absorção de energia. Por outro lado, os aços martensíticos são utilizados nos elementos dos compartimentos de passageiros, aumentando a segurança. Atualmente está em desenvolvimento a terceira geração de AHSS.

Figura 2.2 – Gráfico extensão após rotura-tensão limite de elasticidade para as diferentes gamas de aços (Kuziak et al. 2008).

A tendência dos novos materiais face à adaptação das novas regulamentações e às necessidades de desenvolvimento levou ao aumento das exigências quanto aos processos de conformação plástica em termos tecnológicos. Os materiais AHSS permitem atingir um baixo peso estrutural e elevada resistência mecânica. Contudo devido à maior dureza superficial e elevada resistência destes materiais há um aumento da pressão de contacto entre a peça e a ferramenta, resultando num maior desgaste da ferramenta (Sandberg et al. 2004). Resulta assim na falha prematura da ferramenta, levando a interrupções da produção e procedimentos de substituição ou manutenção.

A crescente utilização destes novos materiais exige inovação no processo conformação plástica e novos conceitos de ferramentas (Tisza 2014). Nesta tese irei analisar o desgaste da ferramenta tendo em conta os materiais convencionais e as novas tendências.

2.1.1 Aços Macios

Os aços macios são os materiais usualmente utilizados para conformação plástico a frio. São aços calmados ao alumínio que apresentam uma matriz ferrítica com baixo teor de elementos de solução (Manganês e Silício) e uma pequena quantidade de carbonetos (Tabela 2.1) (Malheiro et al. 2013).

Tabela 2.1 – Composição química do aços macio DC 04 (SSAB 2017).

2.1.2 Aços de elevada resistência de baixo teor de liga – HSLA

Os aços HSLA são usualmente designados por aços de alto limite de elasticidade. Estes aços apresentam uma aumento mais importante na tensão de cedência do que na resistência mecânica, resultando numa capacidade limitada de encruamento e por conseguinte numa conformabilidade limitada. A sua estrutura metalúrgica, de grãos finos e de dimensões iguais em todas as direções não permite a adquirir uma textura favorável na estampagem, limitando o seu emprego (Malheiro et al. 2013). Como descrito na Tabela 2.2, a composição química dos aços HSLA apresentam baixa percentagem de carbono (C=0.1-0.2%), uma percentagem substancial de manganês (Mn=1.0-1.7%) e uma baixa quantidade de vanádio (V), nióbio (Nb), titânio (Ti) e alumínio (Al), cuja soma dos elementos químicos é inferior a 0.12% (Tisza 2013). A presença dos elementos de liga contribuem para a precipitação de finos carbonetos e o refinamento do tamanho do grão, aumentando a sua resistência (Malheiro et al. 2013).

Tabela 2.2 - Composição química típica dos aços HSLA (SSAB 2017).

2.1.3 Aços de fase dupla – DP

Os aços de fase dupla (DP) apresentam duas fases distintas - ferrite e martensite - obtidas através de têmpera parcial de um aço microligado. A microestrutura do aço DP consiste numa matriz ferrítica macia, contendo ilhas de martensite dura (10-20%) com teor de carbono relativamente elevado. O aumento da fração volúmica da fase de martensítica dura conduz ao aumento da resistência mecânica. A ferrite macia forma uma microestrutura contínua, assegurando excelente ductilidade, enquanto as ilhas de martensite são responsáveis pela elevada resistência dos aços DP. Modificando o rácio ferrite/martensite é possível alterar as propriedades destes aços (Malheiro et al. 2013).

Os aços DP caracterizam-se por elevada resistência mecânica, contudo uma tensão de cedência relativamente baixa, apresentando um encruamento medido pelo rácio Re/Rm e pelo índice de

Os aços DP apresentam uma tensão de cedência semelhante aos aços HSLA, contudo têm um elevado índice de encruamento, caracterizando-se por elevada resistência mecânica.

Os aços DP usualmente utilizados na indústria automóvel são os aços DP 500 até DP 1000, particularmente os aços DP 600 e DP 780/800. Na Tabela 2.3 é possível observar a composição química dos principais aços DP.

Tabela 2.3 – Composição química dos aços de fase dupla (DP) (SSAB 2017).

A tensão de rotura destes aços aumenta linearmente com a fração volúmica da martensite. Este tipo de estrutura permite obter uma tensão de rotura entre 500-1200 MPa. Apresentam também alongamento mais elevado que os aços HSS de resistência equivalente, particularmente interessante para aplicações de absorção de energia, bem como para alguns componentes estruturais dos automóveis tais como barras de proteção lateral das portas, para-choques, jantes. A utilização dos aços DP apresenta alguns problemas, tais como:

(i) O aumento da tendência para o enrugamento;

(ii) O aumento do desgaste da ferramenta devido à elevada dureza;

(iii) A presença de duas fases distintas que leva a que as interfaces entre grãos de fases diferentes sejam sujeitas a fortes tensões durante a deformação plástica, não sendo apropriado para a expansão de furo e para a dobragem (Malheiro et al. 2013).

2.1.4 Aços Martensíticos

Os aços martensíticos apresentam uma microestrutura 100% martensítica, formado através de tempera continua na região austenitica seguindo de um rápido arrefecimento. A martensite presente nestes aços não é tão dura quando comparada com a martensite dos aços DP. Isto deve-se ao facto de que a martensite nos aços martensíticos encontra-deve-se dispersa na totalidade da microestrutura contrariamente ao que acontece nos aços dupla fase que se encontra nas ilhas martensíticas (Malheiro et al. 2013). Estes aços apresentam uma percentagem de carbono da ordem dos 0,25 %, cerca de 1,5% de manganês, contendo ainda pequenas quantidade de boro (Tabela 2.4).

Os aços martensíticos apresentam uma tensão de rotura Rm=900-1500 MPa com uma elongação

total de 4-7%. A tensão limite de elasticidade é entre 800-1350 MPa. A resistência destes aços está relacionada com o conteúdo de carbono na microestrutura. O aumento do carbono resulta no aumento da resistência (Hilditch et al. 2015). Apesar da elevada resistência mecânica, estes aços apresentam uma ductilidade muito limitada.

Tabela 2.4 – Composição química dos aços martensíticos (SSAB 2017).

A combinação de elevada resistência e ductilidade proporcionados pelos aços AHSS permite construir componentes de automóveis leves e mais finos e aumentar a segurança devido à elevada capacidade de absorção de energia. O aumento da conformabilidade aumenta a flexibilidade de design para otimizar a geometria dos componentes (Kuziak et al. 2008). Contudo a conformação plástica destes materiais coloca exigências severas nas ferramentas. 2.2 Aços de ferramenta

Atualmente, a escolha do aço de ferramenta desempenha um papel fundamental para a conformação dos diferentes materiais, uma vez que as exigências da ferramenta tem vindo a aumentar devido aos maiores esforços durante a conformação plástica dos aços cada vez mais resistentes.

Os aços de ferramenta de trabalho a frio são utilizados para aplicação em que a temperatura de superfície não ultrapasse os 200º C. Um dos principais requisitos para o material de ferramenta é a dureza. Elevada dureza é necessária para prevenir deformação plástica e desgaste da ferramenta na conformação plástica. Contudo a elevada dureza torna o material frágil. Deste modo, os principais requisitos para o material de ferramenta são:

(i) elevada resistência ao desgaste;

(ii) excelente resistência à compressão com o objetivo de evitar a deformação plástica; (iii) elevada ductilidade e tenacidade para prevenir a iniciação de fissuras e anteceder a

sua propagação;

(iv) elevada estabilidade dimensional com o tratamento térmico; (v) boa maquinabilidade (Uddeholm 2013).

A seleção do aço de ferramenta correto permite diminuir os custos de manutenção e substituição. O projeto da ferramenta, as técnicas de fabrico, o material da ferramenta bem como o material a conformar, fazem parte da solução global com o objetivo de otimização da produção e redução de custos (Aços 2017a).

Os aços destinados para a ferramenta dependem das propriedades dos diferentes materiais da chapa a conformar. Para a conformação de chapas de aço de baixa/média resistência, as ferramentas são usualmente utilizadas em materiais menos nobres e mais convencionais como os aços de 12% Cr ou ferro fundido nodular, dependendo da geometria da peça. Estes materiais de ferramenta não necessitam de maquinagem nem tratamento térmico, contudo estão submetidos a porosidades e segregações químicas.

Para conformação de chapas de maior resistência, os materiais de ferramenta devem ser selecionados com maior cuidado, sendo utilizados os aços de ferramenta de trabalho a frio ou aços rápidos. Estes materiais podem ser divididos segundo a norma AISI, dependendo do teor

dos elementos de liga ou outros referenciais normativos (por exemplo normas Europeias) que apontam para estes mesmos aços, mas classifica-nos segundo outras designações.

Existem ainda outros aços não padronizados, comercializados segundo patentes das siderurgias, que apesar de não se encontrarem nas diferentes normas apresentam comportamentos mecânicos melhorados. Exemplo desses aços não padronizados são os aços produzidos através da pulverotecnologia.

De acordo com a norma AISI para aplicações de conformação plástica, os aços de ferramenta de trabalho a frio classificam-se em três classes denominadas: O, A e D. Estas classes apresentam elevada percentagem de carbono (C=0.5-2.35%) com o objetivo de proporcionar aços com maior dureza e elevada resistência, diferenciando nos elemento de liga, tipos de carbonetos formados e microestrutura.

Os aços da classe O apresentam baixos elementos de liga, sendo temperáveis em óleo e menos utilizados na conformação de peças para automóveis devido à fraca temperabilidade, elevada deformação no tratamento e menor tenacidade. A elevada resistência ao desgaste e a dureza devem-se à martensite de alto teor de carbono, que é temperada a baixas temperaturas, resultando em finas dispersões de carbonetos na matriz metálica.

Relativamente aos aços da classe A, estes apresentam propriedades semelhantes aos aços da classe O, contudo apresentam maior teor de elementos de liga, permitindo a fácil formação de martensite através do arrefecimento do ar. O arrefecimento lento permite uma menor deformação durante o tratamento térmico, promovendo melhor estabilidade dimensional. Por fim, os aços de classe D apresentam elevada percentagem de carbono e 12% de crómio. Estes aços apresentam elevada resistência ao desgaste e à abrasão devido à grande fração de carbonetos presentes na microestrutura (Gåård 2008).

O aço que se destaca nesta classe é o aço D2, sendo o aço mais utilizado nas ferramentas de conformação plástico a frio. O aço D2 corresponde ao aço Sverker® 21 na designação Uddeholm, K110 na Böhler e denominado por C265 na Ramada Aços. É um aço convencional de liga crómio-molibdénio-vanádio com elevada resistência ao desgaste abrasivo, elevada resistência à compressão contudo limitado relativamente à resistência à fratura (Uddeholm 2016a). É utilizado para elementos de ferramenta que exigem elevada resistência ao desgaste combinando com tenacidade moderada, sendo também aplicado para séries baixa/média. A dureza desta ferramenta quando aplicada na conformação plástica corresponde a 56-62 HRC (Uddeholm 2016a).

Apesar deste material ter sido utilizado em operações de conformação ao longo dos tempos, não é considerado o mais apropriado para a estampagem das chapas AHSS, devido à baixa tenacidade e propensão ao lascamento e as fratura, tornando-os insuficientes em produções de longo prazo (Cora et al. 2009).

Para além dos aços convencionais apresentados anteriormente existem ainda os aços de ferramenta produzidos a partir dos processos de pulverometalurgia (Figura 2.3). Esta tecnologia consiste na sinterização de pós metálicos numa atmosfera controlada. A pulverometalurgia conduz a uma distribuição ainda mais fina dos carbonetos, uma pureza metalúrgica mais acentuada, maior isotropia das propriedades, uma maior resistência ao desgaste e maior tenacidade, dureza mais elevada, melhor estabilidade dimensional, elevada resistência à compressão e melhor aptidão de polimento (Soares 2009a).

Figura 2.3 – Processo de pulverometalurgia (a) e comparação da microestrutura de uma aço convencional

(Sverker 21) com um aço produzido por pulverotecnologia (Vanadis 4) (b). (Uddeholm 2013). Os aços Vanadis 4, Vanadis 8, Vanadis 10 e Vancron 40 são produzidos a partir desta tecnologia (Soares 2009a). Desta categoria os aços que se destacam são os aços Vanadis 4 e Vancron 40. Vanadis 4 é um aço de liga crómio-molibdénio-vanadis tal como o aço convencional D2. Este aço apresenta uma excelente combinação entre resistência ao desgaste e ductilidade, elevada resistência à compressão, boa estabilidade dimensional durante tratamento térmicos e boa maquinabilidade. O Vanadis 4 é adequado para aplicações onde os mecanismos de falha dominantes são o desgaste adesivo e o lascamento e para ferramentas de conformação plástica dos aços AHSS. Após tratamento térmico apresenta uma dureza de 60 HRC (Uddeholm 2016b). Relativamente ao Vancron 40 é um aço de liga Cr-Mo-W-V-N. Possui uma excelente combinação entre resistência ao desgaste adesivo e ao escoriação, boa resistência à fratura e ao lascamento, elevada resistência à compressão, boa estabilidade dimensional e boas propriedades de soldabilidade. Este aço é ideal para condições de produção severas e alta série de produção. Atendendo que o Vancron 40 contém na sua matriz elevada quantidade de nitretos de Vanadis de baixa fricção, este geralmente não necessita de tratamento superficial, podendo ser utilizado para substituir ferramentas onde é necessário aplicar tratamento superficial. É recorrente em aplicações onde predominam os mecanismos de desgaste adesivo e escoriação. Após tratamento térmico atinge uma dureza de 61 HRC (Uddeholm 2016c).

Para a conformação plástica utilizam-se ainda outros materiais sem ser os materiais normalizados pela norma AISI e os materiais de pulverometalurgia, como é o caso do aço convencional Sleipner na designação Uddeholm e K340 Böhler, aço Caldie Uddeholm, entre outros.

O aço convencional Sleipner apresenta 8% Cr comparativamente com os 12% do aço convencional D2. As propriedades deste aço são melhores e mais versáteis, superando as limitações do aço D2. Este aço possui boa resistência ao choque, à compressão, ao desgaste e ao lascamento elevada dureza após têmpera a altas temperaturas, atingindo durezas superiores a 63 HRC. Apresenta boa estabilidade dimensional, boa maquinabilidade e reage bem a todos os tipos de tratamento superficial. Sleipner é recomendado para aplicações de média série de produção (Uddeholm 2016d).

Quanto ao aço Caldie, este é produzido pelo método ESR (Electroslag Remelting) utilizando materiais refundidos. Este processo permite elevado nível de limpeza, baixa segregação, uniformes mudanças dimensionais e aumento da tenacidade. O Caldie é caracterizado pela excelente combinação entre resistência à compressão, desgaste e lascamento/fratura, elevada

tenacidade e ductilidade, adequado para todos os tratamentos de superfície, boa estabilidade dimensional e boa soldabilidade. A boa soldabilidade e a disponibilidade de consumíveis de soldadura com a mesma composição química que o aço permite simplificar o processo de manutenção. Possui uma dureza de 60-61 HRC após tratamento térmico. É adequado para baixa/média série de produção e em aplicações onde a fratura e lascamento são os principais mecanismos de falha e é necessário elevada resistência à compressão (Uddeholm 2016e). Relativamente aos aços rápidos convencionais fazem parte os aços da classe M e T na norma AISI. Tal como acontece com os aços de ferramenta de trabalho a frio, também os aços rápidos fazem parte os aços produzidos a partir de pulverometalurgia como é exemplo o Vanadis 23 e Vanadis 30.

Na Tabela 2.5 está sumarizada a caracterização química dos aços de ferramenta de trabalho a frio e aços rápidos.

Tabela 2.5 – Composição química dos aços de ferramenta de trabalho a frio e aços rápidos (Ramada 2017b).

2.3 Tratamentos térmicos

Para melhorar as propriedades dos aços de ferramenta, muitas vezes recorre-se a tratamento térmicos e tratamentos de superfície.

Os tratamentos térmicos são processos térmicos aos quais os aços são submetidos com o objetivo de alterar as suas microestruturas para melhorar as propriedades mecânicas, não modificando a composição química do material base (núcleo). Dos tratamentos térmicos fazem parte os diversos tipos de recozido, a têmpera e o revenido (Soares 2009b).

Relativamente aos tratamentos termoquímicos, cementação, carbonitruração e nitruração, estes ocorrem durante o ciclo de aquecimento e arrefecimento.

Estes processos alteram as composições químicas das superfícies associadas ao processo de endurecimento superficial, porém mantém os respetivos núcleos inalterados do ponto de vista da sua composição. Destes tipos de tratamentos superficiais, a nitruração tem uma maior relevância do ponto de vista da ferramenta de estampagem.

Por fim os tratamentos de superfície são processos que alteram as propriedades da superfície e na região perto da superfície. Destes fazem parte o PVD (Physical Vapor Deposition) e CVD (Chemical Vapor Deposition). Estes processos consistem na adição de material à superfície, revestindo o substrato. As propriedades da superfície são modificadas, contudo as propriedades do material do substrato permanecem inalteradas (Mattox 2010).

Estes tratamentos podem ser aplicados sobre as ferramentas, assumindo maior importância o processo PVD, nomeadamente na redução do desgaste superficial imposto sobre os aços da ferramenta durante a conformação de chapas metálicas de elevada resistência.

2.3.1 Têmpera

A têmpera é constituída por três fases: aquecimento, estágio à temperatura de têmpera e arrefecimento. Com o aquecimento pretende-se a austenitização, com dissolução total ou parcial do carbono na austenite, para que, após o arrefecimento ocorra a transformação em martensite. Os aços com elevados elementos de liga apresentam uma menor condutividade térmica. Por essa razão estes devem ser aquecidos lentamente e uniformemente, de modo a evitar as tensões devido aos gradientes térmicos e posteriormente evitar distorções e até fraturas. Os aços com temperatura de têmpera superior a 900˚C devem ser aquecidos e mantidos a uma temperatura intermédia (aquecimento em degrau) antes de serem aquecidos à temperatura de têmpera. Este aquecimento em degrau assegura um aquecimento uniforme em toda a extensão da peça e evita o sobreaquecimento das arestas e superfícies (Soares 2009b).

Como é possível observar na Tabela 2.6, a maioria dos aços de ferramenta de trabalho a frio e aços rápidos apresentam usualmente temperaturas de têmpera compreendidas entre 900º C e 1250º C, dependendo da composição do aço.

Tabela 2.6 – Temperatura de têmpera dos aços de trabalho a frio e aços rápidos (Ramada 2017b).

O tempo de estágio à temperatura de têmpera depende de vários fatores tais como composição química do aço, dimensões da peça, peso da carga e temperatura de têmpera. O tempo médio é da ordem de meia hora a partir do momento em que o núcleo atinge a temperatura de têmpera. A têmpera permite o aumento das propriedades mecânicas dos aços, tais como aumento da dureza, resistência ao desgaste e diminuição da tenacidade ao choque, extensão após rotura e ductilidade.

A dureza aumenta com o aumento da temperatura de austenitização, contudo após atingir a temperatura máxima de têmpera, a sua dureza irá diminuir como é possível observar na Figura 2.4. Este fenómeno deve-se à presença excessiva de austenite residual, fase macia que não se transformou durante o tratamento térmico. Com o aumento da temperatura de austenitização aumenta também a percentagem de austenite residual após o arrefecimento.

Figura 2.4 – Gráfico dureza-temperatura de austenitização do aço D2 (Uddeholm 2016a).

Após o aquecimento e o estágio à temperatura de têmpera, a estrutura do aço é constituída por carbonetos parcialmente dissolvidos, dispersos em cristais de austenite. Nesse momento as peças serão arrefecidas a uma determinada velocidade para que a austenite se transforme em martensite. A velocidade de arrefecimento deve ser a mais lento possível mas superior à velocidade crítica de arrefecimento. Os meios de arrefecimento mais comuns são óleo (aços AISI O) e arrefecimento sob fluxo gasoso, em fornos de vácuo para os restantes aços.

Durante o tratamento térmico de têmpera poderão surgir alguns problemas tal como a descarbonização ou oxidação da peça, tendo em conta a atmosfera oxidante presente no forno. A descarbonização provoca a perda da resistência ao desgaste. Para solucionar este problema recorre-se ao uso de fornos em vácuo com uma atmosfera controlada (Figura 2.5).

Figura 2.5 – Forno têmpera em vácuo (Aços 2017a).

2.3.2 Revenido

O revenido deve ser efetuado imediatamente após a têmpera e consiste no aquecimento a um temperatura inferior ao ponto crítico Ac1, estágio a essa temperatura e arrefecimento. Este

tratamento térmico tem como principal objetivo eliminar as tensões provocadas pelo arrefecimento da têmpera e conferir ao material a dureza e tenacidade mais adequada ao

trabalho a que se destina. O aquecimento deve ser realizado lentamente e de forma homogénea para evitar fraturas.

A tenacidade aumenta durante o tratamento, tendo em conta que as tensões devido à têmpera foram reduzidas ou até mesmo eliminadas e devido à distensão e amaciamento da estrutura da têmpera. A tenacidade aumenta com o aumento do tempo de estágio à temperatura do revenido. Usando o revenido, é possível aumentar a dureza através da transformação da austenite residual. A dureza após o revenido depende da temperatura e tempo de estágio do revenido. Para se obter a dureza desejada deve-se definir a temperatura mais adequada, consultando o diagrama do revenido do respetivo material. A Figura 2.6 corresponde ao diagrama do revenido do aço D2.

Figura 2.6 – Diagrama do revenido do aço D2 (Uddeholm 2016a).

O revenido posteriormente à têmpera provoca transformações estruturais que originam variações dimensionais e volumétricas nas peças. É possível observar a variação dimensional do aço D2 na Figura 2.7. Numa fase inicial o revenido provoca uma diminuição das dimensões relativamente ao estado temperado devido à distensão da martensite, verificando-se posteriormente um aumento do volume. Para solucionar as variações dimensionais é recomendado uma tolerância de 0.15-0.3% (Uddeholm 2016a).

2.3.3 Nitruração

A nitruração é um processo de endurecimento superficial, com o objetivo de aumentar dureza superficial e resistência ao desgaste. A nitruração realiza-se a temperaturas mais baixas que as usadas nos processos de têmpera, entre 450-560˚C, resultando numa variação dimensional mínima ou mesmo nula. O processo consiste na introdução de azoto na superfície do aço, permitindo a formação de nitretos. Existe dois tipos de nitruração mais frequentes em aplicações industriais: nitruração gasosa e por plasma. A nitruração a banhos de sal é a tecnologia menos utilizado por questões ambientais. Na nitruração a gás, o gás utilizado é amónia (NH3), que se

decompõe em hidrogénio e azoto reativo no interior da câmara aquecida. O azoto irá combinar-se com o ferro e outros elementos de liga, formando camadas de nitretos. A nitruração produz duas camadas finas, uma exterior designada por camada de combinação com espessura inferior a 10 micrómetros e uma adjacente designada por difusão, com espessuras da ordem dos 0,1 a 0,2 mm.

Este tratamento termoquímico é um processo final sendo realizado após acabamento de peças. As superfícies devem ser desbastadas, isentas de gordura e de eventuais camadas descarbonizadas, uma vez que poderá evitar a penetração do azoto. Contudo a camada nitrurada é muito frágil e fina da ordem dos milímetros. A dureza superficial obtida depende da composição química do aço, quanto maior o teor dos elementos capazes de formar nitretos especiais tais como alumínio, crómio, molibedénio, tungsténio e vanádio, maior será a dureza máxima (Soares 2009b).

2.3.4 PVD

O PVD (Physical Vapor Deposition – Deposição física a vapor) é um processo de deposição atómica em vácuo na qual o material alvo no estado sólido é vaporizado sob a forma de átomos ou moléculas e transportado através de um ambiente em plasma até ao substrato, onde posteriormente se condensa (Mattox 2010). As partículas depositadas são transportadas fisicamente para o substrato contrariamente com o processo CVD (Chemical Vapor Deposition) em que a deposição é por ação de reações químicas. O principal objetivo é alterar as propriedades superficiais do substrato sem alterar as suas características. O processo de PVD apresenta elevado nível de adesão dos revestimentos com temperaturas entre 180-500˚C. Um vez que a temperatura de deposição é inferior a 500˚C, o processo de revestimento ocorre a temperaturas inferiores às temperaturas de revenido, não havendo o risco de alterações dimensionais ou distorções. Usualmente a técnica de PVD apresenta revestimentos com espessura na gama de micrómetros (1-10 μm) (Martins et al. 2005).

As principais categorias do processo de PVD são: evaporação de arco, pulverização catódica conhecida por “sputtering” e ionização.

Na pulverização catódica um campo elétrico ioniza o gás inerte, geralmente o árgon. Os iões positivos bombardeiam o material de revestimento, denominado material alvo, e provocam a ejeção dos átomos da superfície deste mesmo. Os átomos do material alvo irão ser transportados até à superfície do substrato onde se condensa. Para uma melhor adesão, o substrato é aquecido. Na Figura 2.8 está esquematizado o processo de pulverização catódica.

Figura 2.8 – Processo de pulverização catódica (Kalpakjian et al. 2013).

Uma vertente deste processo é a pulverização catódica reativa. O gás inerte é substituído por um gás reativo, tal como oxigénio (Kalpakjian et al. 2013).

As principais vantagens da pulverização catódica são:

(i) possibilidade de utilizar qualquer material;

(ii) os alvos promovem uma vaporização estável e de longa duração; (iii) fáceis condições de pulverização

(iv) baixo aquecimento radiante comparativamente ao método de evaporação.

Em contrapartida, tem como desvantagens a baixa taxa de vaporização em relação à vaporização térmica, não sendo termicamente eficiente, elevado custo dos alvos e processo lento (Mattox 2010). Contudo a pulverização catódica dentro da técnica de PVD é aquela que garante melhores propriedades de deposição.

Nas ferramentas de conformação plástica os revestimentos mais utilizados são o nitreto de titânio (TiN), nitreto de crómio (CrN), o nitreto de titânio alumínio (TiAlN) e o carbonitreto de titânio (TiCN). Cada revestimento apresenta uma cor característica. Com a introdução dos revestimentos nas ferramentas observa-se um aumento da dureza, diminuição do atrito, aumento da resistência ao desgaste e aumento da tenacidade (Martins et al. 2005). Cada revestimento apresenta características distintas, observadas na Tabela 2.7.

Tabela 2.7 – Propriedades dos revestimentos PVD (Martins et al. 2005).

A pulverização catódica pode ainda utilizar alvos de diferentes materiais, possibilitando a produção de revestimentos de multicamadas. Os alvos são alternadamente evaporados, conforme o material a ser depositado. Para conseguir um revestimento completo a peça está continuamente em rotação. O produto final será um nanolaminado, com camadas de 50-10 nm de materiais intercalados.

Com o objetivo de melhorar as propriedades mecânicas utiliza-se o processo termoquímico de nitruração seguindo da deposição do revestimento PVD. Esse tratamento é designado por Duplex. O revestimento Duplex combina a elevada dureza, baixa fricção e elevada resistência ao desgaste provenientes do revestimento PVD com as propriedades de resistência à fadiga do substrato da nitruração, permitindo assim aumentar o tempo médio de vida da ferramenta (Figura 2.9) (Rousseau et al. 2015).

Figura 2.9 – Tempo médio de vida de ferramentas M2: sem tratamento (standart), nitrurada, com revestimento

PVD e com duplex (Rousseau et al. 2015). 2.4 Mecanismos de falha da ferramenta

Os principais mecanismos de falha da ferramenta de processos de conformação plástica são: desgaste, lascamento (chipping), deformação plástica, rotura total e escoriação (galling), representados na Figura 2.10 a-e (Uddeholm 2016f).

Figura 2.10 – Principais mecanismos de falha da ferramenta: (a) desgaste; (b) lascamento (chipping); (c)

deformação plástica; (d) fratura; (e) escoriação (galling) (Uddeholm 2016f).

2.4.1 Desgaste

O mecanismo de desgaste (Figura 2.10a) consiste na remoção progressiva de material de uma ou ambas as superfícies em contacto. Este está relacionado com o mecanismo de operação, o material de trabalho e as forças de fricção devido ao contacto de escorregamento entre ferramenta e superfície. O desgaste é prejudicial tanto para a ferramenta como para a chapa de trabalho.

Este mecanismo pode ser abrasivo ou adesivo (Gåård 2008). O desgaste abrasivo resulta da fricção entre o material da ferramenta e o material a trabalhar. Este desgaste ocorre devido a partículas duras que se interpõem entre as duas superfícies. Estas partículas advém da irregularidade e rugosidade da superfície mais dura ou de partículas duras incrustadas numa das superfícies tais como óxidos ou carbonetos ou até mesmo interpostas livremente entre duas superfícies em contacto. Estas partículas duras provocam a perda progressiva do material das superfícies como se verifica na Figura 2.11, deixando marcas de desgaste alinhadas na direção do movimento relativo entre as superfícies (Martins et al. 2005).

É possível diminuir o desgaste abrasivo através do polimento das superfícies, diminuindo assim as saliências da superfície. Na conformação plástica é possível obter um melhoria no desempenho das ferramentas através do polimento com uma rugosidade Ra<0,1 (Gåård 2008). As propriedades fundamentais que o aço de ferramenta devo possuir para permitem uma boa resistência ao desgaste abrasivo são: elevada dureza, elevada quantidade de carbonetos, elevada dureza dos carbonetos e elevado tamanho dos carbonetos (Soares 2009a).