Dissertação

Mestrado em Engenharia da Conceção e Desenvolvimento do Produto

Desenvolvimento de um método para toleranciamento

geométrico utilizando equipamentos de metrologia

Dinis Marques Pereira

Dissertação

Mestrado em Engenharia da Conceção e Desenvolvimento do Produto

Desenvolvimento de um método para toleranciamento

geométrico utilizando equipamentos de metrologia

Dinis Marques Pereira

Dissertação de Mestrado realizada sob a orientação do Doutor Nuno Manuel Fernandes Alves professor da Escola Superior de Tecnologia e Gestão do Instituto Politécnico de Leiria e coorientação do Doutora

Ausenda Luís Avelar Mendes, professora da Escola Superior de Tecnologia e Gestão do Instituto Politécnico de leiria.

i

"Ninguém vale pelo que sabe, mas pelo que faz com

aquilo que sabe"

ii

Agradecimentos

Aproveito esta oportunidade para expressar os meus sinceros agradecimentos aos Doutores Nuno Manuel Fernandes Alves e Ausenda Luís Avelar Mendes pela forma como me apoiaram no decorrer deste trabalho, pela disponibilidade de atendimento e resolução de problemas, sempre que foi necessário, pela sua revisão crítica do texto e pelas suas excelentes sugestões que permitiram que chega-se aos resultados aqui apresentados, o meu muito obrigado e sincera gratidão.

À empresa Maxiplás, pela disponibilização da máquina de medição por coordenadas. .

A todos os meus amigos, e um agradecimento especial, à Dídia Alves Ribeiro pela companhia ao longo deste percurso e pela ajuda na parte experimental do trabalho, ao Telmo Costa, Mariana Fontes, Mafalda Fontes pelo apoio e reconhecimento de sempre.

Aos meus pais José Pereira e Helena Almeida, à minha irmã Célia Pereira, à minha sobrinha Beatriz e familiares, por suportarem a minha ausência e pelo apoio prestado.

iii

Resumo

Do ponto de vista matemático, existe uma quantidade mínima de pontos que deve ser adquirida para poder ajustar um elemento geométrico a partir deles. Porém, utilizar a quantidade de pontos mínima não permitirá realizar qualquer tipo de análise em relação ao erro de forma da característica medida. Entretanto, a complexidade do problema da amostragem de pontos, considerando a quantidade de elementos na superfície, a recomendação geral é a apalpação de pontos na peça a ser medida.

Neste contexto, esta dissertação tem como objectivo desenvolver um método para o toleranciamento geométrico que permita realizar um melhor controlo de peças. O estudo incidirá sobre peças que contenham superfícies planas, cilíndricas, cónicas, elípticas, recorrendo a conceitos estatísticos aplicados a amostragens de pontos obtidos por técnicas de metrologia/inspecção geométrica.

iv

Abstract

From the mathematical point of view, there is a minimum amount of points to be acquired to be able to adjust a geometric element from them. However, using the minimum amount of points will not perform any type of analysis in relation to the form error of the measured characteristic. However, the complexity of the problem of sampling points, considering the amount of elements on the surface, the general recommendation is to probing points on the piece to be measured.

In this context, this thesis aims to develop a method for geometric tolerancing in order to make a better control of parts. The study will focus on parts containing flat surfaces, cylindrical, conical, elliptical, using statistical concepts applied to sampling points for technical metrology / inspection geometric.

v

Índice de Figuras

Figura 2.1 Os três níveis para os desenhos técnicos [3] ... 15

Figura 2.2- Organização das Tolerâncias Geométricas. Adaptado de [4] ... 17

Figura 2.3-Exemplo de rectilismo. Adptado de [6] ... 19

Figura 2.4-Exemplo de rectilismo. Adptado de [6] ... 19

Figura 2.5-Exemplo de rectilismo. Adaptado de [6] ... 20

Figura 2.6-Exemplo de planicidade ... 20

Figura 2.7-Exemplo de circularidade. Adaptado de [6] ... 20

Figura 2.8-Exemplo de Cilindricidade [6] ... 21

Figura 2.9-Exemlo de perfil de uma linha [6 ... 21

Figura 2.10-Exemplo de perfil de uma superfície [6] ... 21

Figura 2.11-Exemplo de Paralelismo [6] ... 22

Figura 2.12-Exemplo de paralelismo. [6]... 23

Figura 2.13-Exemplo de Paralelismo[6] ... 23

Figura 2.14-Exemplo de Paralelismo[6] ... 24

Figura 2.15-Exemplo de Paralelismo[6] ... 24

Figura 2.16-Exemplo de Paralelismo[6] ... 24

Figura 2.17-Exemplo de Paralelismo[6] ... 25

Figura 2.18-Exemplo de Perpendicularidade [6] ... 25

Figura 2.19-Exemplo de Perpendicularidade [6] ... 26

Figura 2.20-Exemplo de Perpendicularidade [6] ... 26

Figura 2.21-Exemplo de Perpendicularidade [6] ... 27

Figura 2.22-Exemplo de Perpendicularidade [6] ... 27

Figura 2.23-Exemplo de Perpendicularidade [6] ... 27

Figura 2.24-Exemplo de Angularidade [6] ... 28

Figura 2.25-Exemplo de Angularidade [6] ... 28

Figura 2.26-Exemplo de Angularidade[3] ... 29

Figura 2.27-Exemplo de Angularidade [6] ... 29

Figura 2.28-Exemplo de Angularidade [4] ... 29

Figura 2.29-Exemplo de Posição [6] ... 30

Figura 2.30-Exemplo de posição [6] ... 30

Figura 2.31-Exemplo de Posição [6] ... 31

Figura 2.32-Exemplo de Posição [6] ... 31

Figura 2.33-Exemplo de Posição. Adaptado de [6] ... 32

Figura 2.34-Exemplo de Concentricidade[6] ... 32

Figura 2.35-Exemplo de Coaxilidade[6] ... 33

Figura 2.36-Exemplo de Simetria[6] ... 33

Figura 2.37-Exemplo de Simetria[6] ... 34

Figura 2.38-Exemplo de Simetria [6] ... 34

Figura 2.39-Pormenor da Sonda de contacto de CMM [8] ... 36

vi Figura 2.41-Influência relativa da MMC, do ambiente e do operador sobre a incerteza de medição [2]

... 40

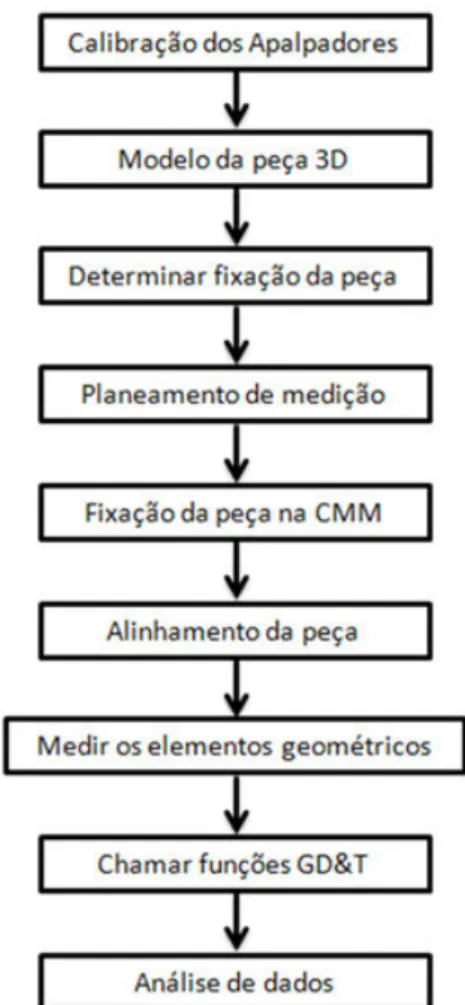

Figura 2.42 Fluxograma de medição de peças. ... 41

Figura 2.43 Calibração de apalpadores ... 41

Figura 2.44 Ambiente de trabalho do Calypso 5.0 ... 42

Figura 2.45-Diferença entre o elemento PLANO definido normalmente numa CMM e o plano das normas ... 42

Figura 2.46 Diferentes critérios de ajuste para círculos: (a) círculo por mínimos quadrados, (b) círculo por mínima zona, (c) máximo círculo inscrito, (d) mínimo círculo circunscrito [2]... 43

Figura 2.47 Interação do ponto de interface tátil (HIP) [10] ... 45

Figura 2.48Aproximação a superfície horizontal [10] ... 45

Figura 2.49 Aproximação a superfície vertical [10] ... 45

Figura 2.50 Modelo de força de colisão [10] ... 46

Figura 3.1Fluxograma do procedimento ... 48

Figura 3.2 Imagens das quatro peças padrão: A) Cubo I; B) Cubo II; C) Cilindro; D) Prisma; ... 49

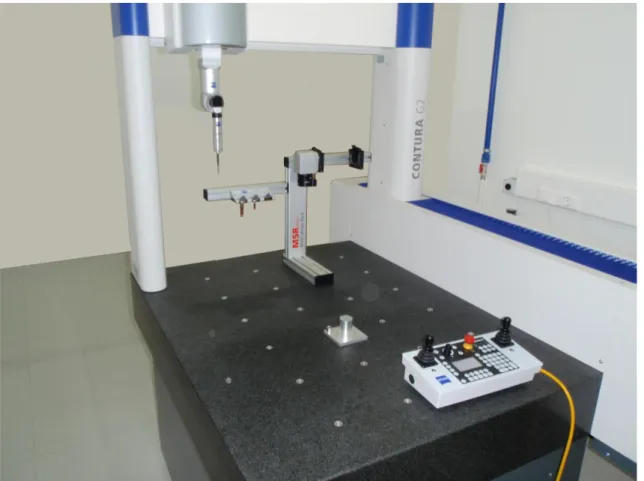

Figura 3.3 CMM Zeiss, Contura G2 ... 50

Figura 3.4 Vast XXT ... 51

Figura 3.5 Apalpadores usados; a)Stylus -Z50mmR1,50mm; b) Stylus -Z11mmR0,50mm. ... 51

Figura 3.6 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos; ... 53

Figura 3.7 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;... 53

Figura 3.8 Ângulo utilizado; ... 53

Figura 3.9 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos; ... 54

Figura 3.10 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;... 54

Figura 3.11 Ângulos usados a)Medição com stylus Z50mmR1.50mm; b)Medição com stylus -Z11mmR0.50mm; ... 55

Figura 3.12 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos; ... 55

Figura 3.13 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;... 56

Figura 3.14 Ângulos usados a)Medição com angulo de A 90 B00; b)Medição com Angulo de A90 B-45. ... 56

Figura 3.15 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos; ... 57

Figura 3.16 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;... 57

Figura 3.17 Ângulos usados a)Medição com angulo de A 00 B00; b)Medição com Angulo de A90 B45. ... 58

Figura 3.18 Estratéga para os círculos; a) 4 pontos; b) 6 pontos; c) 8 pontos; d) 12 pontos; ... 59

Figura 3.19 Estratéga para os círculos; a) 4 pontos; b) 6 pontos; c) 8 pontos; d) 12 pontos; ... 59

Figura 3.20 Angulo usado para medição dos círculos A00º B00º ... 60

Figura 3.21 Estratégia de 3 círculos; a)4 pontos; b)5 Pontos; c) 6 Pontos; d) 7Pontos; ... 61

Figura 3.22 Estratégia de 6 geratrizes; a)4 pontos; b)5 Pontos; c) 6 Pontos; d) 7Pontos; ... 61

Figura 3.23 Ângulos de medição utilizados param o stylus -Z11mmR0.50mm; a)A00 B-45; b)A00 B45 ... 62

Figura 4.1 Cotagem do bloco referente a planicidade ... 64

Figura 4.2 Cotagem do bloco referente o Paralelismo ... 66

Figura 4.3 Pontos medidos no referencial A. ... 66

Figura 4.4 Cotagem do bloco referente à Perpendicularidade ... 69

Figura 4.5 Desenho da tolerância geométrica a medir. ... 72

vii

Figura 4.7 Pontos da referência A da simetria ... 77

Figura 4.8 Cotagem do bloco referente à Circularidade ... 79

Figura 4.9 Cotagem do bloco referente à Posição ... 81

Figura 4.10 Cotagem do bloco referente à Posição ... 83

viii

Índice de Quadros

Tabela 2.1-Símbolo para as características tolerâncias normas iso1101:2004 e ASME Y 14.5M.

Adaptado de [4] ... 18

Tabela 2.2-Números de pontos para elementos geométricos. Adaptado de [9]... 44

Tabela 3.1 Caracteristicas da CMM ... 50

Tabela 3.2 Número de pontos usados em cada Plano ... 52

Tabela 3.3Pontos usados em cada Círculo ... 58

Tabela 3.4 Pontos usados em cada Cilindro ... 60

Tabela 4.1 Resultados da palnicidade usando polyline ... 64

Tabela 4.2 Resultados da palnicidade usando Grid... 65

Tabela 4.3 Média da incerteza associada à Planicidade em mm ... 65

Tabela 4.4 Resultados do paralelismo usando polyline em (mm) ... 67

Tabela 4.5 Resultados do paralelismo usando Grid (mm) ... 67

Tabela 4.6 Média da incerteza associada ao paralelismo em mm ... 68

Tabela 4.7 Resultados da perpendicularidade usando polyline em (mm) ... 70

Tabela 4.8 Resultados da Perpendicularidade usando Grid em (mm) ... 70

Tabela 4.9 Média da incerteza associada à perpendicularidade em mm ... 71

Tabela 4.10 Resultados da angularidade usando uma polyline e com um angulo de 00 em (mm) ... 72

Tabela 4.11Resultados da angularidade usando uma grid e com um angulo de 00 em (mm) ... 73

Tabela 4.12 Média da incerteza associada à angularidade para um angulo de A90 B00 em mm ... 73

Tabela 4.13 Resultados da angularidade usando uma polyline e com um angulo de 45 em (mm) ... 74

Tabela 4.14 Resultados da angularidade usando uma grid e com um angulo de 45 em (mm) ... 74

Tabela 4.15 Média da incerteza associada à angularidade para um angulo de A90 B-45 em mm ... 75

Tabela 4.16 Resultados da perpendicularidade usando polyline em (mm) ... 77

Tabela 4.17 Resultados da perpendicularidade usando grid em (mm) ... 78

Tabela 4.18 Média da incerteza associada à simetria em mm ... 78

Tabela 4.19 Resultados da Circularidade usando polyline em (mm) ... 80

Tabela 4.20 Média da incerteza associada à circularidade em mm ... 80

Tabela 4.21 Resultados da Posição usando polyline em (mm) ... 82

Tabela 4.22 Média da incerteza associada à Posição em mm ... 82

Tabela 4.23 Resultados da Concentricidade usando polyline em (mm) ... 83

Tabela 4.24 Média da incerteza associada à Concentricidade em mm ... 84

Tabela 4.25 Resultados da cilindricidade usando 3 estratégias circulares em (mm) ... 85

Tabela 4.26 Resultados da cilindricidade usando 6 geratrizes em (mm) ... 86

ix

Lista de Siglas

CAD – Desenho Assistido por Computador CMM – Máquina de Medir por Coordenadas

PFL-Perfil de um linha STR- Rectilismo

RON-Circularidade

PFS- Perfil de uma Superfcie FLT- Planicidade CYL- Cilindricidade ANG- Angularidade PAR- Paralelismo PER-Perpendicularidade POS- Posição CAX- Coaxilidade SYM- Simetria

x

Índice

Agradecimentos ...ii Resumo ... iii Abstract ... iv Índice de Figuras ... vÍndice de Quadros ... viii

Lista de Siglas ... ix

Índice ... x

Introdução ... xii

1.1 Introdução ... xii

1.2 Estrutura da Tese ... xiii

Revisão da Literatura ... 1414

2.1 Introdução ... 14

2.2 Toleranciamento Geométrico ... 15

2.2.1 Tipos de toleranciamento geométrico ... 16

2.2.2 Simbologia ... 17

2.2.3 Tolerância associada à forma ... 18

2.2.4 As tolerâncias de orientação ... 22

2.2.5 Tolerâncias de Localização ... 30

2.3 Métodos de medição por Contacto Físico... 35

2.3.1 Método Manual ... 35

2.3.2 Maquina de medir por coordenadas ... 35

2.4 Vantagens e desvantagens ... 36

2.4.1 O sistema de medição por contacto... 36

2.4.2 O sistema óptico ... 37

2.5 Erros associados a medição ... 37

2.5.1 O erro derivado da peça ... 37

2.5.2 O erro derivado do ambiente ... 38

2.5.3 O erro derivado ao Técnico e à estratégia de medição ... 39

2.6 Tipos de Colisões ... 44

xi

3.1 Introdução ... 48

3.2 Peças padrão para realização de análise do toleranciamento geométrico ... 48

3.3 Aquisição de dados ... 49

3.4 Elementos geométrico ... 52

3.4.1 Estratégias usadas em planos... 52

3.4.2 Estratégias usadas em círculos ... 58

3.4.3 Estratégias usadas nos cilindros ... 60

Discussão de Resultados ... 63 4.1 Introdução ... 63 4.2 Medição na CMM ... 63 4.2.1 Estudo da Planicidade ... 63 4.2.2 Estudo do Paralelismo ... 66 4.2.3 Estudo da perpendicularidade ... 69 4.2.4 Análise da angularidade ... 71 4.2.5 Análise de simetria ... 76 4.2.6 Análise da circularidade ... 79 4.2.7 Análise de Posição ... 81 4.2.8 Análise da Concentricidade ... 83 4.2.9 Análise da Cilindricidade ... 85

Conclusões e Trabalhos Futuros ... 88

xii

Introdução

1.1

Introdução

Fruto da elevada competição industrial as empresas nacionais e internacionais têm que fazer face a importantes desafios, que se traduzem na alteração da forma como os produtos são desenvolvidos. Os requisitos de mercado impõem que os tempos de desenvolvimento sejam cada vez mais curtos, que os produtos apresentem cada vez maior qualidade e custos reduzidos. Para além disso os requisitos impostos por clientes cada vez mais exigentes obrigam a que os produtos sejam complexos, apresentem um número muito elevado de variantes e sejam apelativos do ponto de vista estético e ergonómico.

Neste contexto as empresas devem ser altamente flexíveis, apresentando uma grande capacidade de antecipação às necessidades do mercado, devem ser avançadas do ponto de vista tecnológico e possuírem grande capacidade de inovação. Contudo o cenário Europeu (o Português é em tudo semelhante), mostra que o tecido industrial é essencialmente constituído por micro e pequenas empresas (93%), sendo que a média de trabalhadores por empresa é de 16 colaboradores. No caso Nacional este cenário é ainda agravado pelo facto das empresas possuírem colaboradores com baixas qualificações (26% das empresas nacionais possuem pelo menos 1 bacharel ou licenciado). [1]

É assim importante desenvolverem-se metodologias avançadas de apoio ao processo de medição do toleranciamento geométrico para ser facilmente implementado nas nossas empresas. Estes são igualmente os objectivos centrais deste trabalho de investigação que aborda a temática do Toleranciamento geométrico, ferramenta importante no processo de qualidade do produto. Importa saber qual a melhor estratégia a seguir para o fazer, sendo que do ponto de vista matemático, existe uma quantidade mínima de pontos que deve ser adquirida para poder construir um elemento geométrico a partir deles. Tendo em conta que utilizar a quantidade de pontos mínimo não é a mais correcta para realizar qualquer tipo de análise em relação ao erro de forma da característica medida, mas sim uma distribuição dos pontos uniformemente distribuídos ao longo do elemento a ser medido. Entretanto, a complexidade do problema da amostragem de pontos, considerando a quantidade de elementos na superfície, a recomendação geral é apalpar por pontos. Causa esta que incorre no problema no tempo de medição que por vezes em fazes de produção pode causar custos para a empresa.

xiii

1.2

Estrutura da Tese

A tese encontra-se dividida em cinco capítulos que descrevem de forma detalhada o trabalho desenvolvido. O primeiro capítulo introduz o tema de dissertação e apresenta os principais objectivos deste trabalho.

Capítulo 2: Toleracionamento Geométrico.

Neste capítulo descreve-se o conceito de toleranciamento geométrico. Apresentam-se igualmente as principais vantagens e limitações dos diferentes processos de medição das várias tolerâncias.

Capítulo 3: Metodologia.

Descreve a técnica de aquisição de dados em análise, ou seja, o tipo de estratégia usada para cada tipo de elemento geométrico aqui estudado.

Capítulo 4: Discussão de Resultados.

Este capítulo apresenta e discute os resultados obtidos da implementação das diferentes técnicas descritas no capítulo anterior. Os resultados são analisados individualmente.

Capítulo 5: Conclusões e Trabalhos Futuros.

Os principais resultados obtidos com este trabalho de investigação são sumariados e discutidos neste capítulo onde se apresentam igualmente oportunidades abertas por este estudo e merecedoras de trabalhos de investigação a realizar no futuro.

14

Revisão da Literatura

2.

2.1

Introdução

Da mesma forma que, em relação às dimensões linear e angulares, a imprecisão inevitável dos meios de fabrico, assim como o desgaste nos órgãos mecânico em uso, podem alterar a forma e o posicionamento relativo de determinado elemento, estas alterações ou erros podem comprometer a funcionalidade da própria peça, daí a necessidade de os limitar para parâmetros ou limites que permitem garantir a funcionalidade do respectivo elemento.

Quando uma peça mecânica está a ser projetada, imagina-se que a sua geometria como sendo ideal, perfeita. Porém, durante a sua fabricação, acontecem erros que decorrem em formas distorcidas e dimensões diferentes das projetadas. Além disso, muitas peças depois de produzidas precisam ser montadas noutras peças. Este processo também não é ideal e, como consequência, outros erros são adicionados ao produto final. [2]

Apesar destes possíveis erros de fabricação, estes podem ser controlados e a peça é classificada com aceitável do ponto de vista funcional. Para isso existe um conjunto de requisitos para tamanho e geometria de peças (ou montagem de peças), conhecidos como Geometrical Product Specifications (GPS) ou Especificação Geométrica de Produto, abrangendo requisitos de tamanho e dimensão, e tolerâncias geométricas e superficiais.

Os requerimentos GPS para o produto final são:

Função: um exemplo típico é a de uma máquina ferramenta; se as guias apresentam características geométricas como retitude dentro dos parâmetros aceitáveis, a máquina funcionará correctamente. Segurança: se os pinos que seguram a tampa do motor forem

corretamente especificados nas características superficiais como rugosidade, não existirá perigo.

15

Confiança: tolerâncias geométricas bem selecionadas, como por exemplo, a circularidade dos cilindros de um compressor, garantem longa vida da máquina.

Montabilidade: é a característica mais procurada em peças que devem ser montadas, sendo imprescindível quando é necessário realizar reparos em montagens já existentes.

As especificações GPS são documentadas a partir da criação de desenhos técnicos da peça. A função principal do desenho técnico é fornecer ao responsável pela fabricação, qual é a intenção do projetista sobre a função da peça ou parte. Isto é feito fundamentalmente através das tolerâncias geométricas e dimensionais especificadas no desenho técnico (figura 2.1). [2]

Figura 2.1 Os três níveis para os desenhos técnicos [3]

2.2

Toleranciamento Geométrico

O tolerancionamento só permite limitar os erros ou alterações dimensionais, enquanto que o toleranciamento geométrico permitirá limitar os erros ou alterações da forma de determinado elemento e do posicionamento relativo entre vários elementos associados.

Assim, apresentam-se os conceitos e definições mais importantes e correntes, as quais serão utilizadas neste subcapítulo sobre tolerancionamento geométrico.

16

Elemento geométrico: Corresponde a uma porção física da peça, como por exemplo, um furo, uma superfície, um ponto ou uma linha; [4]

Elemento dimensional: Corresponde a um elemento ou um conjunto de elementos associados a uma cota por exemplo o diâmetro de um furo ou o comprimento de uma aresta; [4]

Elemento tolerado: Corresponde a um elemento ao qual estão associadas tolerâncias de orientação, de localização ou de batimento; [4] Elemento de referência ou referencial: correspondente a um elemento

a partir do qual são definidas tolerâncias geométricas de orientação, localização ou de batimento, e que é identificado por um símbolo (triangulo equilátero) que pode ser ligado a um contorno ou um plano de referência, acompanhado de uma letra maiúscula. a letra representativa do referencial é indicada no quadro de tolerância (A, B, C ou outra, desde não se utilize uma letra representativa de um modificador); [4]

Zona de tolerância: corresponde à área ou volume, que envolve todo o elemento tolerância, definida(o) a partir dos valores das tolerâncias geométricas inscritas no quadro de tolerância. É a zona de tolerância que caracteriza o toleranciamento geométrico; [4]

Modificador: é um símbolo complementar aos símbolos geométricos e que esta associado ao valor da tolerância, ao referencial ou a ambos, sujeitando as cotas ou dimensões reais ás tolerâncias especificadas no quado de tolerâncias. o modificador é representado por uma letra maiúscula e é indicada no quadro de tolerância (P, M, L, E, Ø, R, SØ, SR ou outra, em conformidade com a norma ISO 1101). [4][5]

2.2.1

Tipos de toleranciamento geométrico

Os desvios ou erros geométricos permitidos são limitados pelas tolerâncias geométricas, que estabelecem limites dentro dos quais as dimensões e as formas geométricas podem variar, sem que seja comprometido o funcionamento e a permutabilidade entre elementos.

As tolerâncias geométricas estão organizadas por classes ou tipos, de acordo com as suas características de acordo com a imagem 2.1:

17

Figura 2.2- Organização das Tolerâncias Geométricas. Adaptado de [4]

Tolerância de Forma: destina-se a limitar, principalmente, os desvios que um elemento pode apresentar em relação à sua forma geométrica ideal.

Tolerância de orientação: destina-se a limitar os desvios na orientação de um elemento em relação a outro, por forma a assegurar o bom funcionamento do conjunto.

Tolerância de localização: destina-se a garantir o posicionamento relativo entre dois ou mais elementos, quando estes são essenciais ao bom funcionamento de peça ou conjunto.

Tolerância de batimento: destina-se a limitar as oscilações de um elemento quando este dá uma rotação completa em relação ao eixo, não vai ser abordada neste trabalho. [4]

2.2.2

Simbologia

Na tabela 2.1 estão representados os símbolos utilizados no toleranciamento geométrico, de uso corrente, segundo as normas ASME Y 14.5M e ISSO 1101 (tabela 2.1).

19

Rectilismo: Os desvios do rectilismo devem estar contidos dentro dos limites da zona de tolerância, constituída por duas linhas ou superfícies paralelas, ou dentro de um cilindro do tamanho especificado. Como indicam os exemplos seguintes:

1. Zona tolerância que é limitada por duas linhas paralelas afastadas de uma distância “t”, como mostra a figura 2.3. Exemplo: A superfície deve, em cada secção, estar contida entre as duas linhas rectas paralelas, afastadas em 0.100 mm (Figura 2.3). [6]

Figura 2.3-Exemplo de rectilismo. Adptado de [6]

2. A zona de tolerância é limitada por um paralelepípedo de secção transversal “t1 x t2 ”, se a tolerância for especificada em dois planos perpendiculares entre si. Exemplo: a linda de centro da peça deve de estar contida dentro do paralelepípedo de secção transversa de 0.100mm na vertical e de 0.200 mm na horizontal (Figura 2.4). [6]

20

3. A zona de tolerância é limitada por um cilindro com diâmetro “t”, se o valor da tolerância for precedido pelo símbolo Ø. Exemplo: a linha de centro do cilindro tolerado deve estar contida dentro de um cilindro com diâmetro 0,08 mm (Figura 2.5). [6]

Figura 2.5-Exemplo de rectilismo. Adaptado de [6]

Planicidade: A zona de tolerância que é limitada por dois planos paralelos afastados de uma distância “t”. Exemplo: a superfície deve de estar contida entre dois planos afastados em 0.100mm (Figura 2.6). [1]

Figura 2.6-Exemplo de planicidade

Circularidade:A zona de tolerância é limitada na secção de medição por dois círculos concêntricos, afastados por uma distância igual à tolerância “t”.Exemplo:A circunferência deve de estar contida entre dois círculos concêntricos no mesmo plano, afastados em 0.03mm (Figura 2.7). [6]

21

Cilindrincidade: A zona de tolerância que é limitada por dois cilindros co-axiais, afastados por uma distância igual à tolerância “t”. Exemplo: A surperficie do cilindro deve estar contida entre dois cilindros co-axiais, afastados em 0.100mm (Figura 2.8). [6]

Figura 2.8-Exemplo de Cilindricidade [6]

Perfil de uma linha: A zona de tolerância que é limitada por duas linhas geradas por um círculo de diâmetro “t”, cujo centro se situa sobre a linha geométrica teórica. Exemplo: Em cada secção paralela ao plano de projecção, o perfil considerado deve de estar contido entre duas linhas geradas por círculos de 0.06mm de diâmetro, cujos centros se situam sobre a linha geométrica teórica.(Figura 2.9) [6]

Figura 2.9-Exemlo de perfil de uma linha [6

Perfil de uma superfície A zona de tolerância que é limitada por duas superfícies geradas por uma esfera de diâmetro igual à tolerância “t”, cujo centro se situa sobre uma linda geométrica teórica. Exemplo: Em cada secção paralela ao plano de projecção, o perfil considerado deve de estar contido entre duas linhas geradas por círculos de 0.06mm de diâmetro, cujos centros se situam sobre a linha geométrica teórica(Figura 2.10). [6]

22

2.2.4

As tolerâncias de orientação

Existem três tolerâncias de orientação: Paralelismo, perpendicularidade angularidade

Paralelismo

1. Uma linha em relação a uma linha de referência

a. A zona de tolerância é limitada por duas linhas rectas paralelas, afastadas por uma distância igual à tolerância “t” e paralelas à linha de referência, se a tolerância especificada num só plano. Exemplo: A linha de centro do furo deve estar contida entre duas rectas paralelas, afastadas em 0.1 mm, que são paralelas à linha de centro do furo inferior (linha de referencia A).A tolerância é aplicada apenas no plano vertical (Figura 2.11).[6]

Figura 2.11-Exemplo de Paralelismo [6]

b. A zona de tolerância é limitada. Quando projectada num plano, é limitada por duas rectas paralelas, afastadas por uma distância igual à tolerância “t” e paralelas à recta de referência, se a tolerância especificada numa única direcção. Exemplo: a linha de centro do furo deve de estar contida entre duas rectas afastadas em 0.1 mm, que são paralelas à linha de centro do furo inferior (linha de referencia A)). A tolerância aplica-se somente no plano horizontal (Figura 2.11). [6]

23

Figura 2.12-Exemplo de paralelismo. [6]

c. A zona de tolerância é limitada por um paralelepípedo de secção transversal t1xt2 e paralelo á linha de referência, se a tolerância for justificada em duas direcções perpendiculares entre si. Exemplos: a linha do centro do furo superior deve de estar contida no paralelepído de secção transversal, com 0.1 mm na vertical e 0.2 mm na horizontal. O paralelepípedo deve de estar paralelo á linha de centro do furo inferior (linha de referencia A)) (Figura 2.13). [6]

Figura 2.13-Exemplo de Paralelismo[6]

.

d. A zona de tolerância é limitada por um círculo de diâmetro igual à tolerância “t”, paralelo à linha de referência, se o valor for fornecido pelo símbolo Ø. Exemplo: a linha do furo deve de estar contida dentro de um campo cilíndrico de diâmetro 0.03 mm, paralela à do furo deve de estar contida dentro de um campo cilíndrico de diâmetro 0.03 mm, paralela à linha de centro do furo inferior (linha de referência A)) (Figura 2.14). [6]

24

Figura 2.14-Exemplo de Paralelismo[6]

2. Uma linha em relação a uma linha de referência

a. A zona de tolerância é limitada por dois planos nos paralelos, afastados por uma distância igual à distância “t” e paralelos à superfície de referência. Exemplo: A linha do centro do furo deve de estar contida entre dois planos afastados em 0.01 mm e paralelos à superfície de referência B (Figura 2.15). [6]

Figura 2.15-Exemplo de Paralelismo[6]

3. Uma superfície em relação a uma linha de referência

a. A zona de tolerância é limitada por dois planos paralelos afastados por uma distância igual à tolerância “t” e paralelos a uma linha de referência. Exemplo: A superfície superior deve de estar contida entre dois planos paralelos, afastados em 0.1 mm e paralelos à linha de centro de furo. Linha de referência (Figura 2.16). [6]

25

4. Uma superfície em relação a uma superfície de referência

a. A superfície superior deve de estar contida entre dois planos paralelos afastados em 0.01 mm e paralelos à superfície inferior (superfície de referencia C). Todos os pontos, em qualquer comprimento de 100 mm da superfície superior, devem de estar contidos entre dois planos paralelos, afastados em 0.01 mm e paralelos à superfície superior (plano de referência A) (Figura 2.17). [6]

Figura 2.17-Exemplo de Paralelismo[6]

Perpendicularidade

1. Uma linha em relação a uma linha de referência

a. A zona de tolerância, quando projectado num plano, é limitada por duas rectas paralelas, afastadas por uma distância igual à tolerância “t” e perpendiculares à linha de referência. Exemplo: a linha de centro do furo inclinado deve estar contida entre duas linhas paralelas, afastadas de 0.06mm e perpendiculares à linha de centro do furo horizontal (linha de referencia) (Figura 2.18). [6]

26

2. Uma linha em relação a uma superfície de referência

a. A zona de tolerância, quando projectada num plano é limitada por duas rectas paralelas, afastadas de uma distância igual à tolerância “t” e perpendiculares à superfície de referência, se a tolerância for especificada somente numa direcção. Exemplo: a linha de centro do cilindro deve estar contida entre duas rectas paralelas, afastadas em 0.1 mm e perpendiculares à superfície da base (superfície de referência) (Figura 2.19). [6]

Figura 2.19-Exemplo de Perpendicularidade [6]

b. A zona de tolerância é limitada por um paralelepípedo de secção transversal “t1xt2” e perpendicular ao plano de referência, se a tolerância for especificada somente numa direcção. Exemplo: a linha de centro do cilindro deve estar contida entre duas rectas paralelas, afastadas em 0.1 mm e perpendiculares à superfície da base (superfície de referência) (Figura 2.20). [6]

Figura 2.20-Exemplo de Perpendicularidade [6]

c. A zona de tolerância é limitada por um por um cilindro de diâmetro igual à tolerância “t”, perpendicular à superfície de referência, se o valor da tolerância for precedido pelo símbolo Ø. Exemplo: a superfície deve de centro deve de estar contida num cilindro de diâmetro 0.01 mm perpendicular à superfície de base (superfície de referencia A) (Figura 2.21). [6]

27

Figura 2.21-Exemplo de Perpendicularidade [6]

3. Uma superfície em relação a uma linha de referência

a. A zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual à tolerância “t” e perpendiculares à linha de referência. Exemplo: a superfície deve estar contida entre dois planos paralelos, afastados em 0.08 mm e perpendiculares ao eixo (linha de referência A) (Figura 2.22). [6]

Figura 2.22-Exemplo de Perpendicularidade [6]

.

4. Uma superfície em relação a uma superfície de referência

a. A zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual a tolerância “t” e perpendiculares à superfície de referência. Exemplo: a superfície deve de star contida entre dois planos paralelos, afastados em 0.08 mm e perpendiculares à superfície horizontal (superfície de referencia A) (Figura 2.23). [6]

Figura 2.23-Exemplo de Perpendicularidade [6]

Angularidade

1) Uma linha em relação a uma linha de referência

a. Num em mesmo plano: a zona de tolerância é limitada por duas rectas paralelas, afastadas por uma distância igual à tolerância “t” e inclinadas em relação à linha de referência com ângulo especificado. Exemplo: a linha de centro do furo deve estar contida entre duas rectas paralelas, afastadas em 0.08 mm e inclinadas em 60º em relação à linha de centro (linha de referencia A-B) (Figura 2.24). [6]

28

Figura 2.24-Exemplo de Angularidade [6]

b. Em dois planos distintos: se a linha considerada e a linha de referência estiverem em planos diferente, a zona de tolerância é aplicada à projecção da linha considerada num plano, contudo a linha de referência, e paralelo à linha considerada. Exemplo: a linha de centro do furo, projectada num plano contida entre duas rectas paralelas afastadas em 0.08mm e inclinadas em 60º em relação à linha de referência A-B (Figura 2.25). [6]

Figura 2.25-Exemplo de Angularidade [6]

2) Uma linha em relação a uma superfície de referência: a zona de tolerância, quando projectada num plano, é limitada por duas rectas paralelas, afastadas por uma distância igual à tolerância “t”, e inclinadas em relação à superfície de referência com ângulo especificado. Exemplo: a linha de centro do furo deve de estar contida entre duas rectas paralelas afastadas em 0.08mm e inclinadas em 60º em relação á superfície de referência A (Figura 2.26). [6]

29

Figura 2.26-Exemplo de Angularidade[3]

3) Uma superfície em relação a uma linha de referência: a zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual à tolerância “t”, e inclinados em relação à linha de referência, com ângulo especificado. Exemplo: a superfície inclinada deve de estar contida entre dois planos paralelos, afastados em 0.1mm e inclinados em 75º em relação à linha de referência A (Figura 2.27). [6]

Figura 2.27-Exemplo de Angularidade [6]

4) Uma superfície em relação a uma superfície de referência: a zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual á tolerância “t” e inclinados em relação à sua superfície de referência com angulo especificado. Exemplo: a superfície inclinada deve de estar contida entre dois planos paralelos, afastados em 0.08 mm e inclinados em 40º em relação à superfície de referência A (Figura 2.28). [6]

30

2.2.5

Tolerâncias de Localização

Existem quatro características de localização: posição, concentricidade, coaxialidade e simetria. As tolerâncias de localização, especificadas em elementos com relação a referenciais.

Posição

1) Posição de um ponto a zona de tolerância é limitada por um círculo de diâmetro igual à tolerância “t”, com o centro na posição teórica. Exemplo: o ponto de intersecção deve estar contido no círculo com o diâmetro 0.3mm e centro na posição teórica de intersecção (Figura 2.29).[6]

Figura 2.29-Exemplo de Posição [6]

2) Forma e posição de uma linha

(a) A zona de tolerância é limitada por duas rectas paralelas, afastadas por uma distância igual à tolerância “t” e dispostas simetricamente, em relação à posição teórica das linhas consideradas, se a tolerância for especificada numa única directoria. Exemplo: cada uma das linhas deve de estar contida entre duas rectas paralelas, afastadas em 0.04mm e dispostas simetricamente em relação à posição teórica (Figura 2.30).[6]

31

(b) A zona de tolerância é limitada por um paralelepípedo de secção transversal t1xt2, cuja linha de centro está na posição teórica, se a tolerância for especificada em direcções perpendiculares entre si (Figura 2.31). [6]

Figura 2.31-Exemplo de Posição [6]

(c) A zona de tolerância é limitada por um cilindro de diâmetro igual à tolerância “t” e com a linha de centro na posição teórica, se o valor tolerado do precedido pelo símbolo Ø. Exemplo A): linha de centro do furo deve de estar contida dentro de um cilindro de diâmetro 0.08mm e e com a linha de centro na posição teórica do furo. Exemplo b): a linha de centro de cada um dos oito furos deve de estar contida dentro de um cilindro de diâmetro 0.1mm e linha de centro na posição teórica dos centros dos furos (Figura 2.32). [6]

32

3) Posição de uma superfície plana ou de um plano médio

a) A zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual à tolerância “t”, e dispostos simetricamente em relação à posição teórica da superfície considerada. Exemplo: a superfície inclinada deve de estar contida entre dois planos paralelos, afastados em 0.05mm e simetricamente dispostos, em relação á posição teórica da superfície considerada relativamente à superfície de referência A e à linha de referência B (Figura 2.33). [6]

Figura 2.33-Exemplo de Posição. Adaptado de [6]

Concentriciadade

1) Concentricidade de um ponto: a zona de tolerância é limitada por um círculo de diâmetro igual à tolerância “t”, cujo centro coincide com o centro de uma referência, se o valor da tolerância for procedido pelo símbolo Ø. Exemplo: o centro de um círculo, ao qual o quadrado de tolerância está ligado, deve estar contido num círculo de diâmetro 0.01 mm, concêntrico com o centro do círculo A (Figura 2.34). [6]

33

Coaxilidade

1) Coaxilidade de um eixo: a zona de tolerância é limitada por um cilindro de diâmetro igual à tolerância “t”, cuja linha de centro coincide com a linha de referência, se o valor da tolerância for precedido pelo símbolo Ø. Exemplo: a linha de centro do cilindro ao qual o quadro de tolerância está ligado, deve estar contida num campo cilíndrico de diâmetro 0.08. coaxial com a linha de centro A-B (Figura 2.35). [6]

Figura 2.35-Exemplo de Coaxilidade[6]

Simetria

1) Simetria de um plano médio: a zona de tolerância é limitada por dois planos paralelos, afastados por uma distância igual á tolerância “t”, e dispostos simetricamente em relação á linha de referência ou plano de referência. Exemplo: o plano médio do rasgo deve estar contido entre dois planos paralelos, afastados em 0.08mm e simetricamente dispostos em trono do plano médio do elemento de referência A (Figura 2.36). [6]

Figura 2.36-Exemplo de Simetria[6]

2) Simetria de uma linha ou de um eixo

a) A zona de tolerância é limitada por duas rectas paralelas ou dois planos paralelos, afastados por uma distância igual á tolerância “t” e dispostos simetricamente em relação a linha de referência ou plano de referência, se a tolerância for especificada numa única direcção. Exemplo: a linha de centro de um furo deve estar contida entre dois planos paralelos, que estão afastados em

34

0.08mm e simetricamente dispostos em relação ao plano médio comum dos rasgos de referência A e B (Figura 2.37). [6]

Figura 2.37-Exemplo de Simetria[6]

b) A zona de tolerância é limitada por um paralelepípedo de secção transversal t1xt2, cuja linha de centro coincide com a linha de referência, se a tolerância for especificada em duas direcções perpendiculares entre si. Exemplo: a linha de centro do furo deve estar contida num paralelepípedo de 0.1mmx0.05mm, e sua linha de centro coincide com a linha definida pela intersecção dos planos médios A-B e C-D (Figura 2.38). [6]

35

2.3

Métodos de medição por Contacto Físico

Os métodos de medição por contacto físico caracterizam-se por existir contacto entre a peça e o equipamento de digitalização.

2.3.1

Método Manual

O método de medição manual é um método não destrutivo e foi durante muitos anos a única técnica existente para converter um modelo físico num desenho. Contudo a sua inclusão como técnica de captação de dados em Engenharia Inversa não é consensual. [7]

Trata-se de um método destinado a operações simples que utiliza como ferramentas calibradores, escalas e blocos de medição.

A desvantagem deste método está associada ao facto de requerer elevada mão-de-obra e a sua precisão estar relacionada directamente com erros do operador.

A técnica manual, mesmo sendo uma técnica rudimentar e dependente do Know-how do utilizador, é ainda muito utiliza.

2.3.2

Maquina de medir por coordenadas

As máquinas de medir por coordenadas (CMM), vulgarmente conhecidas como maquinas 3D (por permitir, materializar um sistema de coordenadas cartesiano), devido á exatidão, versatilidade e fiabilidade, são consideradas como equipamentos de excelência dos laboratórios de metrologia. A determinação de coordenadas dos pontos sobre a superfície da peça permite definir os seus elementos geométricos, nomeadamente a dimensão, a forma e a posição.

2.3.2.1 Sistema de medição por contacto

Este sistema tem como principal objetivo determinar as coordenadas de determinado ponto medido, através do contacto de um apalpador (normalmente em rubi sintético) com a superfície do elemento da peça a medir (figura2.39). O apalpador é um dos componentes que mais influência a precisão da medição. É emitido um sinal binário como resultado do contacto da cabeça da sonda com o objecto. O sinal de disparo é produzido por um transdutor de comutação mecânica simples ou por um sensor piezoeléctrico. As distâncias lineares ao longo dos 3 eixos são assim registadas proporcionando a obtenção das coordenadas X, Y, Z dos pontos digitalizados. A medição de dois ou mais pontos permitirá materializar determinado elemento linear. A

36

CMM de ponte móvel e mesa fixa é a mais utilizada nos laboratórios de metrologia industrial e nos centros de investigação.

Para medir com a CMM existe a necessidade de realizar os seguintes passos:

1. Calibração do sistema de apalpação, utilizando, por exemplo, uma esfera padrão.

2. Identificação da posição da peça (sistema coordenado peça) no sistema coordenado da máquina.

3. Medição de pontos coordenados na superfície da peça.

4. Apresentação dos resultados da medição após a transformação das medições no sistema coordenado peça, como por exemplo em relatório.

Figura 2.39-Pormenor da Sonda de contacto de CMM [8]

O tipo de configuração dos sistemas de medir por coordenadas influencia os parâmetros da medição, tais como, precisão, flexibilidade, dimensão máxima da peça, custo, tempo e velocidade da medição.

2.3.2.2 Sistema de medição óptica

Este sistema tem como principal objetivo determinar igualmente as coordenadas de determinado ponto localizando na superfície de elemento da peça a medir, com recurso a diversos sistema ópticos, não existido contacto físico durante a medição.

2.4

Vantagens e desvantagens

2.4.1

O sistema de medição por contacto

É um sistema puramente mecânico, em que a medição resulte do contacto do apalpador com a superfície da peça e, por essa razão, deverão ser consideradas as forças de compressão e a velocidade do contacto. Apesar da grande versatilidade deste

37

equipamento, no concerne as principais desvantagens, quando não são compridas os procedimentos definidos para o processo de medição, o contacto da apalpador com a superfície da peça pode deformar a peça no momento do contacto e, por esse motivo, contribuir para o erro da medição. Este sistema também condiciona a medição de elementos em pequenas superfícies e de difícil acesso. Contudo, as CMMs são equipamentos, em regra, muito rigorosos nas medições, sendo por isso considerados equipamentos adequados para a metrologia. [4]

2.4.2

O sistema óptico

Pelo facto de permitir a medição sem contacto, não origina qualquer deformação na superfície da peça e permite a medição de elementos em pequenas superfícies com grande detalhe e de difícil acesso. No que concerne às principais desvantagens, as mais evidentes resultam da dificuldade em garantir leituras constantes quando efectuadas pelo mesmo técnico e uniformes quando a medição é realizada por diferentes técnicos, assim como da possibilidade de existirem eventuais distorções no sistema óptico. A variação de resultados na medição, pelos motivos referidos, é a principal causa deste sistema apresentar incertezas de medição mais elevadas do que as obtidas com o sistema de medição por contacto. [4]

2.5

Erros associados a medição

2.5.1

O erro derivado da peça

As propriedades inerentes das peças reais são umas das grandes fontes de incertezas na medição por coordenadas. Objeto de numerosos estudos no decorrer dos anos, esta fonte de incertezas inclui:

Erros de forma e de acabamento superficial, que decorrem em uma interpretação incorreta dos resultados da medição de determinadas características.

Erros devidos à deformação da estrutura da CMM, quando a massa da peça é elevada.

Erros decorrentes da interação do material da peça e da ponta do apalpador. Erros devido a distorções por fixação inadequada.

Deformação elástica da peça quando é apalpada.[2]

Principalmente devido à sua natureza complexa, esta fonte de incertezas, em particular é difícil de estimar quantitativamente. A forma mais adequada de diminuir sua influência é através de estratégias de medição adequadas e de boas práticas metrológicas. A

38

fluência da rugosidade da superfície das peças pode ser diminuída pelo uso de uma ponta com diâmetro adequado. Para eliminar a influência do peso da peça nos resultados da medição, podem ser usadas algumas técnicas de rebatimento. Quando a deformação elástica da peça é importante, suportes especiais ou fixações programáveis são utilizadas, como no caso de carrocerias de carro. Mesmo assim estimativas empíricas podem ser efetuadas para analisar sua influência. [2]

2.5.2

O erro derivado do ambiente

Hoje em dia, a temperatura de referência para medições de comprimento deve ser de 20 °C. Assim, medições geométricas a temperaturas diferentes da de referência implicam em erros de natureza sistemática, devido ao fato de que a maioria dos materiais expande ou contraem pela temperatura.

Na medição por coordenadas, a maioria dos laboratórios utiliza salas controladas termicamente. Mesmo assim, acontecem pequenas variações na temperatura da MMC e na peça a ser medida, originadas a partir de diversas fontes. As principais fontes de erros térmicos podem ser resumidas em:

Ambiente (quando não existe ambiente controlado, ou devido a que o controle de temperatura não é perfeito).

Pessoas.

Memória térmica (acontece geralmente quando as peças a serem medidas ainda apresentam a temperatura do ambiente do qual provém).

Calor gerado pela própria máquina, incluindo o sistema de controlo numérico, computadores e sistema de iluminação.[2]

Consequentemente, os elementos das máquinas, as escalas de medição e as peças, quando submetidos a temperaturas distintas daquela de referência, se expandem de forma diferenciada, provocando os denominados erros de expansão diferencial. Esse tipo de erros é parcialmente compensado on-line pelo software de medição das MMC modernas. Apesar disso, a correção dos erros de expansão diferencial apresenta incertezas que devem ser consideradas.

As últimas três fontes de erros térmicos mencionadas anteriormente geram temperaturas de tipo não-uniforme, como gradientes e variações de temperatura de curto prazo. Estes tipos de erros geram uma aparente não repetibilidade nos resultados, motivo pelo qual diversos estudos ao longo dos anos foram realizados para tentar modelar e compensar seu efeito na incerteza.

Outras fontes de incertezas relativas ao ambiente são aquelas relacionadas à vibração, limpeza e humidade. Laboratórios de medição modernos apresentam ambiente com controle não somente térmico, senão também da quantidade de pó e da humidade relativa do ar. O isolamento das vibrações por amortecedores ativos ou passivos é uma

39

prática comum quando é preciso diminuir as incertezas. O problema é muito maior no chão de fábrica, quando as condições de medições são pouco ou não controladas. [2]

2.5.3

O erro derivado ao Técnico e à estratégia de medição

Seja qual for a CMM que esteja sendo utilizada, a peça que será medida ou o ambiente de medição, o conhecimento de boas práticas metrológicas é essencial para o sucesso das medições. Ao longo dos anos, uma ênfase cada vez maior vem sendo dada à formação dos operadores de CMM. Todo o operador CMM formado conseguirá analisar tarefas específicas de medição, planear a execução das medições e avaliar os resultados. Conseguirá operar o software de medição e interpretar os desenhos técnicos das peças a serem medidas. Todos estes conhecimentos são necessários ao operador para ter uma boa medição. A figura 2.40 ao ilustra todos os conhecimentos que um técnico de CMM deve de ter. Normalmente é o operador que decide qual será o número e distribuição dos pontos na superfície da peça, qual será o filtro digital, quais serão os parâmetros de medição (como velocidade e direção de apalpação), que configuração de apalpadores será empregada, qual fixação será utilizada, entre outras. Decisões baseadas em opiniões pouco objetivas ou sem fundamentos metrológicos têm uma influência importantíssima no resultado das medições. Muitos autores afirmam que a incerteza decorrente da estratégia de medição, em combinação com o erro de forma da peça, seja por si mesma a principal fonte de incertezas na medição por coordenadas (figura 2.41).[2]

40

Figura 2.41-Influência relativa da MMC, do ambiente e do operador sobre a incerteza de medição [2]

Embora o efeito negativo dos erros derivados do operador e da estratégia de medição sejam importantes, a natureza complexa da sua origem dificulta grandemente sua quantificação.

Um processo típico de medição usando CMM é apresentado na imagem 2.42, que mostra a sequência dos passos para uma medição.

Os apalpadores em conta para medição tem de ser previamente calibrados (figura 2.43), existem vários tipos de apalpador com tamanhos diferentes bem como o diâmetro da esfera de rubi que estão ligados ao corpo máquina como mostra a figura 3.1. Então o modelo CAD é carregado no espaço de trabalho, onde a peça pode ser vista de segundo um eixo X,Y,Z, neste caso foi utilizado o Calypso 5.0 (figura 2.44). Antes de começar a fazer qualquer planeamento de medição terá que previamente estudar a fixação da peça. Tal fixação tem de garantir que a peça não se mova quando o apalpador lhe toca e garantir que todas as referências sejam possíveis de se tocar. Depois disto começa-se o planeamento de medição. Neste momento o operador terá que criar as estratégias para cálculo dos elementos geométricos a serem medidos, seleccionar os melhores pontos, o tipo de apalpador, a orientação do apalpador, detectar as possíveis colisões com obstáculos e deste modo criar caminhos extras a fim de contornar o obstáculo causador da colisão.

41

Figura 2.42 Fluxograma de medição de peças.

42

Figura 2.44 Ambiente de trabalho do Calypso 5.0

Um exemplo prático da problemática antes descrita é a determinação de um plano de referência quando é preciso realizar medições de elementos geométricos em relação a datums. As normas ISO 1101 e ASME Y14.5M-1994 definem os planos de referência como sendo aqueles que são tangentes às superfícies da peça. Mesmo assim, a prática comum dos operadores de MMC é a de criar um plano por Mínimos Quadrados, obtido após a apalpação de uns poucos pontos na superfície da peça. Como consequência, qualquer medição posterior que esteja relacionada aos planos criados a partir desta estratégia apresentará um erro sistemático. A imagem diferencia entre o elemento PLANO definido normalmente numa MMC (Plano por Mínimos Quadrados) e o elemento definido nas normas ISO e ASME (Plano Tangente) (figura 2.45).[2]

Figura 2.45-Diferença entre o elemento PLANO definido normalmente numa CMM e o plano das normas

Não existe um modelo único que permita avaliar as incerteza para qualquer tipo de medição realizada numa CMM Assim, a medição de um elemento geométrico deve ser feita com um número suficiente de pontos, e distribuídos uniformemente por todo o elemento. Para além do número mínimo de pontos de apalpação para cada tipo de elemento geométrico, não existe nenhuma regra pré definida. O número de pontos medidos depende da dimensão, acabamento da superfície e da tolerância do elemento geométrico.

Em geral, os pontos medidos sobre um círculo devem ser processados utilizando um algoritmo matemático de ajuste (Mínimos Quadrados, Mínima Zona, Mínimo Círculo

43

Circunscrito, Máximo Círculo Inscrito) para assim obter os parâmetros de uma forma circular perfeita associada aos dados (localização do centro, diâmetro e desvio de forma). A norma ISO 1101:2004 define esses ajustes da seguinte forma:

Círculo de referência por mínimos quadrados (LSCI - least squares reference circle): círculo tal que a soma dos quadrados dos desvios locais de circularidade seja mínimo (figura 2.46 a)).

Círculo de referência por mínima zona (MZCI - minimum zone reference circle): dois círculos concêntricos envolvendo o perfil de circularidade com o menor afastamento radial (figura 2.46 b)).

Máximo círculo de referência inscrito (MICI - maximum inscribed reference circle): o maior círculo possível que pode ser ajustado dentro do perfil de circularidade (figura 2.46 c)).

Mínimo círculo de referência circunscrito (MCCI - minimum circunscribed reference circle): o menor círculo possível que pode ser ajustado em torno do perfil de circularidade (figura 2.46 d)).

Figura 2.46 Diferentes critérios de ajuste para círculos: (a) círculo por mínimos quadrados, (b) círculo por mínima zona, (c) máximo círculo inscrito, (d) mínimo círculo circunscrito [2]

Do ponto de vista matemático, existe uma quantidade mínima de pontos que deve ser adquirida para poder ajustar um elemento geométrico a partir deles. Porém, utilizar a quantidade de pontos mínima não permitirá realizar qualquer tipo de análise em relação ao erro de forma da característica medida, ou seja quanto mais pontos melhor, no entanto, o tempo de medição aumenta com o número de pontos medidos. A tabela seguinte indica o número mínimo e o número recomenda a respeitar para uma boa medição dos elementos geométricos.

44

Tabela 2.2-Números de pontos para elementos geométricos. Adaptado de [9]

2.6

Tipos de Colisões

Existem dois tipos de colisão, colisão com a ponta da sonda e a colisão com outras partes do CMM. A colisão entre um modelo de objeto e de qualquer parte da CMM, exceto a ponta da sonda é inválido e prejudicial em real CMM. Este tipo de colisão deve ser detectado e alertado e corigido. Sempre que uma tal colisão é detectada, o modelo de força a seguir é usada para calcular a força de resposta F. [10]

[1]

Em que v é a velocidade do conjunto de sonda, c é um coeficiente constante, o que pode ser explicado como a rigidez da superfície do objecto. O coeficiente c é geralmente definida como a força máxima exercida do dispositivo, ou seja, cerca de 10 Newton. Para haver colisão com um objecto rígido implica que a força de retorno seja igual ao valor máximo do dispositivo e com direcção oposta à do movimento do conjunto da sonda. Esta força indica que o contato é inválido, devem-se reposicionar a sonda, de maneria a que apenas a ponta da sonda entra em contato com um objeto. Caso esta força for grande o suficiente serve para alertar o operador de uma colisão entre a CMM e o objecto.

A principal tarefa dos algoritmos de renderização háptica é calcular as forças de retorno da informação sobre a interação do ponto de interface tátil (HIP) e do modelo, como mostra a figura 2.47. A sonda pode mover-se livremente que colide com o modelo. Um

Elemento geométrico Número mínimo de pontos Ponto 1 Linha 2 Plano 3 Circulo 3 Elipse 5 Esfera 4 Cilindro 5 Cone 6

45

ponto de local sobre a superfície mais próxima do ponto de interface háptica é encontrado como o ponto de proxy, e a relação entre a direcção de penetração e a normal da superfície no ponto mais próximo determina o sentido da força a ser aplicada. A magnitude da força é calculada de acordo com a lei de Hooke e com base em um modelo de amortecedor de mola figura. 2.47. [10]

Figura 2.47 Interação do ponto de interface tátil (HIP) [10]

No entanto quando a sonda se aproxima a superfície horizontal na figura 2.48 ou a uma superfície vertical figura 2.49, a sonda irá apresentar uma elasticidade diferente e dar uma força diferente. Tendo em conta a deformação nos dois casos, a força no caso da figura 2.48 é muito maior do que no caso da figura 2.49, pois tem uma força de retorno mais realista.[10]

Figura 2.48Aproximação a superfície horizontal [10]

46

Quando a ponta da sonda entra em contacto com o objecto, a direcção e magnitude da força de colisão dependem do ângulo de contacto, entre a sonda, a normal da superfície da peça a ser tocada e a velocidade da sonda.

O ângulo de contato sobre a força é o primeiro a ser considerado, como mostra a figura 2.50, um ângulo de contato diferente dá uma força diferente, pois a elasticidade da haste é diferente em diferentes direcções. [10]

Figura 2.50 Modelo de força de colisão [10]

No caso da (a), a um deslocamento axial pode ser calculado com a seguinte formula:

[2]

[3]

[4]

Onde E é o modulo de elasticidade, L é o comprimento da haste do apalpador, é a constante da mola e é o deslocamento axial da ponta da sonda, ou seja, a profundidade de penetração.

No caso (c) o deslocamento radial é calculado do seguinte modo, equação [5]:

[5]

[6]

[7]

Onde , r é o raio do apalpador é a constante da mola.

Com base nas equações acima, um apalpador de r = 2 mm e L = 100 mm, então , a relação entre as constantes da mola e é cerca de 260. Ou seja, a constante de mola de é normalmente muito maior do que . Assim, as diferentes forças podem ser sentidas pelo utilizador, quando o ângulo de contacto é diferente. Numa dada altura , aproxima-se do angulo igual a 0 º, entao é usado. A força é sentida de imediato, como mostrado o grafico (d) da figura 2.50 Quando é usado, a menor força de contacto é realimentada para o utilizador. Há uma transição

47

entre-ka e kr quando varia. O equival à constante da mola nos casos intermediários e é calculada na equação 8 :

[8]

Ou seja, a relação entre o ângulo de contacto e da força de retorno Fi é representado em (equação 9): [9]

Onde é ângulo mais pequeno da força máxima com o dispositivo foi atingido. Isto é, a força de retorno deixa de alterar, mesmo se o ângulo de contacto alterações. Como mostra o gráfico da figura 3.8 (e), quando o ângulo de contato é menor do que

48

Metodologia

3.

3.1

Introdução

Neste capítulo apresentam-se as técnicas utilizadas para a medição de todos os testes de medição. As medições foram efetuadas numa CMM. O procedimento de trabalhos foi realizado de acordo com o fluxo de informação indicado na figura 3.1.

Figura 3.1Fluxograma do procedimento

3.2

Peças padrão para realização de análise do

toleranciamento geométrico

As peças padrão utilizados para as medições são de alumínio e foram obtidos através de maquinação, como se apresenta na figura 3.2. Estes blocos foram feitos de modo a que a maioria das tolerâncias possam ser nelas estudas.

49

Figura 3.2 Imagens das quatro peças padrão: A) Cubo I; B) Cubo II; C) Cilindro; D) Prisma;

3.3

Aquisição de dados

As medições foram efectuadas numa sala com temperatura controlada de 20ºC e humidade entre 40% a 50% com uma máquina de medir por coordenadas apresentada na figura 3.3. Na tabela 3.1 apresentam-se as características principais da CMM anteriormente referida.

50

Figura 3.3 CMM Zeiss, Contura G2

Tabela 3.1 Caracteristicas da CMM

Volume de trabalho X 700mm; Y 1000mm; Z 600 mm

Precisão ±0,004 mm

Dimensões 1189 x 1346 x 2800

A CMM tambem está equipada com um Vast XXT que funciona com dois ângulos A e B, como mostra a figura 3.4, podendo assim orientar os apalpadores para qualquer sentido -A, +A,-B e +B.

51

Figura 3.4 Vast XXT

Para os diferentes casos de estudo foram usados dois apalpadores diferentes designados por Stylus -Z50mmR1,50mm e Stylus -Z11mmR0,50mm (figura 3.5). O nome inica seu comprimento de haste e ao raio da esfera de rubi, mas o apalpador b) ainda contém uma haste de 50mm.

52

3.4

Elementos geométrico

Nesta secção descreve-se os métodos utilizados para a criação dos elementos geométricos usados para o cálculo do toleranciamento geométrico.

Como referido na tabela 2.2 existe um número matemático para definir um elemento, não servindo assim para o definir. Aqui partiu-se desse número mínimo de pontos e foi-se aumentado até um número considerável para que foi-se possa obter uma boa leitura do elemento.

3.4.1

Estratégias usadas em planos

Os planos foram criados a partir de linhas, chamada "polyline" e uma grelha chamada "Grid",que são criadas pelo software, distribuindo depois o número de pontos uniformemente pelo plano. Foram feitas duas medições uma com o apalpador -Z50mmR1.50mm e outra com -Z11mmR0.50mm. Noutros caso também se alterou o ângulo de apalpação.

Os planos serviram para controlar as seguintes tolerâncias geométricas: Tabela 3.2 Número de pontos usados em cada Plano

Tolerância Pontos utilizados em cada estratégia

Polyline Grid Planicidade 4 10 15 25 4 10 15 25 Paralelismo 4 10 15 25 4 10 15 25 Perpendicularidade 4 10 15 25 4 10 15 25 Angularidade 4 10 15 25 4 10 15 25 Simetria 4 10 15 25 4 10 15 25

3.4.1.1 Estratégia dos planos para a Planicidade e Paralelismo.

A metodologia utilizada neste trabalho envolve duas estratégias distintas para a medição dos pontos, i.e., medição com polyline e grid, como se pode observar nas figuras 3.6 e 3.7, respectivamente.

53

Figura 3.6 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;

Figura 3.7 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;

Conforme explicado, a figura 3.4 que indica os ângulos de medição. O ângulo utilizado nesta medição foi de A00º e B00º (figura 3.8).

54

3.4.1.2 Estratégia dos planos para Perpendicularidade

A metodologia utilizada neste trabalho envolve duas estratégias distintas para a medição dos pontos, i.e., medição com polyline e grid, como se pode observar nas figuras 3.9 e 3.10, respectivamente.

Figura 3.9 Estratégia para Polyline; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;

Figura 3.10 Estratégia para Grid; a)4 pontos; b)10 Pontos; c) 15 Pontos; d) 25Pontos;

Conforme explicado, a figura 3.4 que indica os ângulos de medição. Neste estudo utilizou-se um ângulo distinto para cada apalpador, para o stylus -Z50mm R1.5mm foi

55

de A 00º e B 00º para o apalpador stylus -Z11mmR0.50mm foi de A 00º B -45º (figura 3.11).

Figura 3.11 Ângulos usados a)Medição com stylus Z50mmR1.50mm; b)Medição com stylus -Z11mmR0.50mm;

.

3.4.1.3 Estratégia dos planos para a angularidade.

A metodologia utilizada neste trabalho envolve duas estratégias distintas para a medição dos pontos, i.e., medição com polyline e grid, como se pode observar nas figuras 3.12 e 3.13, respectivamente.

![Figura 2.1 Os três níveis para os desenhos técnicos [3]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18411270.894529/18.892.337.607.391.731/figura-os-três-níveis-para-os-desenhos-técnicos.webp)

![Figura 2.32-Exemplo de Posição [6]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18411270.894529/34.892.287.623.698.975/figura-exemplo-de-posição.webp)

![Figura 2.39-Pormenor da Sonda de contacto de CMM [8]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18411270.894529/39.892.276.642.360.624/figura-pormenor-da-sonda-de-contacto-de-cmm.webp)

![Figura 2.50 Modelo de força de colisão [10]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18411270.894529/49.892.160.742.271.470/figura-modelo-de-força-de-colisão.webp)