UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ESTRUTURAL E CONSTRUÇÃO CIVIL ENGENHARIA CIVIL

THAYS GUERRA ARAÚJO

VIABILIDADE DE APLICAÇÃO DAS CINZAS DA BACIA DE RESÍDUOS DA TERMELÉTRICA DO PECÉM NO CONCRETO

VIABILIDADE DE APLICAÇÃO DAS CINZAS DA BACIA DE RESÍDUOS DA TERMELÉTRICA DO PECÉM NO CONCRETO

Monografia apresentada ao Curso de Engenharia Civil do Departamento de Engenharia de Estruturas e Construção Civil da Universidade Federal do Ceará, como requisito parcial à obtenção do título de Bacharel em Engenharia Civil. Área de concentração: Materiais.

Orientador: Prof. Antônio Eduardo Bezerra Cabral

A692v Araújo, Thays Guerra.

Viabilidade de aplicação das cinzas da bacia de resíduos da termelétrica do Pecém no concreto / Thays Guerra Araújo. – 2016.

58 f. : il. color.

Trabalho de Conclusão de Curso (graduação) – Universidade Federal do Ceará, Centro de Tecnologia, Curso de Engenharia Civil, Fortaleza, 2016.

Orientação: Prof. Dr. Antônio Eduardo Bezerra Cabral.

1. Cinza volante. 2. Cinza pesada. 3. Concreto. 4. Resíduos. 5. Sustentabilidade. I. Título.

VIABILIDADE DE APLICAÇÃO DAS CINZAS DA BACIA DE RESÍDUOS DA TERMELÉTRICA DO PECÉM NO CONCRETO

Monografia apresentada ao Curso de Engenharia Civil do Departamento de Engenharia de Estruturas e Construção Civil da Universidade Federal do Ceará, como requisito parcial à obtenção do título de Bacharel em Engenharia Civil. Área de concentração: Materiais.

Aprovada em: __/__/____.

BANCA EXAMINADORA

________________________________________

Prof. Dr. Antônio Eduardo Bezerra Cabral (Orientador) Universidade Federal do Ceará (UFC)

_________________________________________

Prof. Dr. Jorge Barbosa Soares Universidade Federal do Ceará (UFC)

_________________________________________

Este trabalho teve a contribuição de muitas pessoas e instituições, e gostaria de registrar aqui o meu agradecimento.

À empresa Energia Pecém pelo apoio financeiro de grande parte desse estudo. À ASTEF que intermediou a concessão da bolsa e fez com que a burocracia se tornasse simples com os funcionários sempre solícitos e muito competentes.

Ao meu orientador Professor Eduardo Cabral pela oportunidade e também pela ajuda para a realização deste trabalho.

Ao suporte das empresas Votorantim e Apodi, fornecendo materiais ou realizando ensaios que enriqueceram este trabalho.

Ao pessoal do Laboratório de Raios-X da UFC, em especial o Professor Sasaki e o Nelcione pelo auxílio na realização de análises que contribuíram grandemente para este trabalho.

Ao pessoal do NUTEC e da Concrete por fornecerem material ou equipamentos que de alguma forma me ajudaram a finalizar este trabalho.

Ao pessoal do Laboratório de Central Analítica da UFC pela disponibilização de equipamentos e auxílio na realização de ensaios.

À Deus por estar sempre me dando forças e motivação para continuar seguindo em frente.

Aos meus pais por estarem sempre comigo em todos os momentos da minha vida, e às minhas irmãs, Nair, Lays e Laryssa que sempre acreditaram no meu potencial.

Ao meu namorado Pedro por ter sido bastante paciente e compreensivo durante essa etapa da minha vida e por estar sempre ao meu lado.

Aos meus amigos que a UFC proporcionou e estiveram comigo ao longo dessa caminhada, Jamila, Tiago, Wilian, João Neto, Emmerson, as Laras, Jamille, e todos os outros que tornaram essa jornada mais fácil e inesquecível.

Ao pessoal do laboratório, que sem eles esse trabalho não teria acontecido, Helano, Maurício, Anderson, Wesley, Gabriel, Sabrina, Sérgio e Jordeval.

A todos os meus professores que fizeram com que eu gostasse ainda mais de Engenharia Civil, especialmente a professora Verônica e o professor Uchôa.

Ao pessoal do Laboratório de Solos e também do DET que de alguma forma me ajudaram.

deram todo o suporte para a realização de experimentos.

Ao David por fornecer a metodologia que este trabalho teve como base e à Kelly por estar o representando à altura, me ajudando e tirando dúvidas sobre os ensaios.

Ao pessoal do GPMate por fornecerem um ótimo ambiente de trabalho, em especial o Miguel, a Mara e a Ada.

A queima do carvão mineral pulverizado para a produção de energia elétrica gera subprodutos como as cinzas volantes e pesadas. Esse resíduo é produzido em grandes quantidade no mundo e é um dos maiores problemas dessa prática, pois além de serem poluentes e potencialmente tóxicos, os custos relativos a armazenamento são muito altos, já que esse resíduo deve ser despejado em locais adequados. As cinzas produzidas pelas termelétricas Pecém I e Pecém II, no estado do Ceará, foram objeto de estudo desta pesquisa. Durante as fases de teste das termelétricas, uma quantidade muito alta de cinza foi produzida. Essa cinza possui uma alta heterogeneidade devido aos processos instáveis de queima nesta etapa de testes preliminares dos fornos. A proposta da pesquisa foi estudar esse resíduo, melhorando sua qualidade através da moagem das partículas para tamanhos menores que 0,15 mm, misturando-o no concreto, e avaliando a sua viabilidade técnica e ambiental, através de ensaios em laboratório. Seis misturas de concreto com diferentes proporções de cinza e uma mistura de controle foram investigadas nesse estudo. A relação água/aglomerante se manteve constante e o teor de cinza em substituição ao cimento ocorreu em teores de 7,5% e 15%, em volume. Foram realizados ensaios de caracterização da cinza utilizada, como massa específica, granulometria a laser, fluorescência de raios-x, difração de raios-x, perda ao fogo, lixiviação e solubilização. Os ensaios realizados no concreto foram slump test, resistência à compressão, absorção de água, índice de vazios, lixiviação e solubilização. Os resultados mostraram que os concretos produzidos possuem desempenho mecânico satisfatório e bom desempenho ambiental.

The use of pulverized coal ash to produce energy generates by-products such as fly ash and bottom ash. Coal combustion residues are produced in great quantity and there are many issues related to it. Not only they pollute the environment and are potentially toxic substances, but also have relatively high disposal cost since they must be displaced in protected landfills. The coal ash produced by two power plants in Ceará, Brazil, called Pecém I and Pecém II, was the object of study in this research. A great amount of coal ash was produced during the power plants preliminary tests phase, which are heterogenous due to unstable burning processes in the furnaces. The purpose of this research is to study this residue by improving its quality through grinding until the particle is smaller than 0.15 mm, adding it into the concrete mixture and analyze its technical and environmental feasibility. Six concrete mixtures with different ash percentages and one control mixture were produced and investigated in this research. The w/ag ratio was 0.5 and kept constant in all mixtures, and coal ash replaced cement in volumes of 7.5% and 15%. Some properties of concrete have been determined such as unit weight, particle size distribution, x ray fluorescence, x ray diffraction, loss on ignition, leaching e solubility. The tests conducted in concrete were slump test, compressive strength, water absorption, void ratio, leaching and solubility tests. The results present that concrete mixtures have satisfactory compressive strength development and good environmental performance.

Figura 1 - Esquema do processo de queima do carvão e produção de cinzas ... 16

Figura 2 - Fluxograma da metodologia adotada ... 22

Figura 3 - Local onde as cinzas são depositadas. Módulo 1 e Módulo 2... 23

Figura 4 - Amostras coletadas do Módulo 1. ... 24

Figura 5 - Amostras compostas AC-1, AC-2 e AC-3. ... 26

Figura 6 - Processo de melhoramento das amostras PA-1 a PA-21 antes de gerarem as amostras compostas. Obs: Esse processo foi feito em cada amostra separadamente. ... 27

Figura 7 - À esquerda aditivo MuraPlast FK NE110 utilizado para a produção dos concretos, e à direita slump test sendo realizado. ... 32

Figura 8 - Equipamento utilizado para a realização dos ensaios de resistência à compressão 33 Figura 9 - Ensaio de solubilização, à esquerda, e ensaio de lixiviação, à direita. ... 34

Figura 10 - Distribuição granulométrica da amostra AC-1 e a porcentagem individual das suas partículas ... 36

Figura 11 - Distribuição granulométrica da amostra AC-2 e a porcentagem individual das suas partículas ... 36

Figura 12 - Distribuição granulométrica da amostra AC-3 e a porcentagem individual das suas partículas ... 37

Figura 13 - Comparação entre as curvas granulométricas das amostras AC-1, AC-2 e AC-3. 37 Figura 14 - Difratograma da amostra AC-1 ... 40

Figura 15 - Difratograma da amostra AC-2 ... 40

Figura 16 - Difratograma da amostra AC-3 ... 41

Tabela 1 - Resumo das amostras compostas e seus constituintes... 27

Tabela 2 - Ensaios e normas para caracterização dos agregados miúdo e graúdo ... 30

Tabela 3 - Caracterização dos agregados utilizados para a produção dos concretos ... 31

Tabela 4 - Traços dos concretos produzidos ... 31

Tabela 5 - Valores das massas específicas das amostras de cinza AC-1, AC-2 e AC-3 ... 35

Tabela 6 - Dados granulométricos das amostras AC-1, AC-2 e AC-3 ... 38

Tabela 7 - Resultado do ensaio de Fluorescência de Raios-X das amostras 1, 2 e AC-3. ... 39

Tabela 8 - Resultados do ensaio de solubilização. ... 43

Tabela 9 - Resultados do ensaio de lixiviação. ... 43

Tabela 10 - Resultados do ensaio de perda ao fogo ... 44

Tabela 11 - Slump obtido e taxa de aditivo necessária para atingir a trabalhabilidade adequada. ... 45

Tabela 12 - Resistência média à compressão referentes aos 3, 7, 28 e 63 dias. ... 46

Tabela 13 - Média e Variância da resistência à compressão aos 3 dias ... 46

Tabela 14 - Análise de Variância (ANOVA) para resistência à compressão aos 3 dias ... 46

Tabela 15 - Média e variância da resistência à compressão aos 7 dias... 47

Tabela 16 - Análise de Variância (ANOVA) para resistência à compressão aos 7 dias ... 47

Tabela 17 - Média e variância da resistência à compressão aos 28 dias ... 47

Tabela 18 - Análise de Variância (ANOVA) para resistência à compressão aos 28 dias... 48

Tabela 19 - Média e variância da resistência à compressão aos 63 dias ... 48

Tabela 20 - Análise de Variância (ANOVA) para resistência à compressão aos 63 dias... 48

Tabela 21 - Teste Tukey: verificação da diferença mínima entre os grupos tendo o concreto REF como o comparativo. ... 49

Tabela 22 - Resultados obtidos para o ensaio de absorção de água no concreto. ... 50

Tabela 23 - Análise de Variância (ANOVA) para absorção de água no concreto ... 50

Tabela 24 - Resultados do ensaio de solubilização para as amostras de concreto ... 51

Tabela 25 - Resultados do ensaio de Lixiviação para as amostras de concreto ... 51

Quadro 1 - Propriedades das cinzas que foram estudadas ... 28

1 INTRODUÇÃO ... 11

1.1 Justificativa ... 12

1.2 Objetivos ... 14

2 REVISÃO BIBLIOGRÁFICA ... 15

2.1 Carvão mineral ... 15

2.2 Cinzas do carvão mineral ... 16

2.3 O uso de cinzas no concreto ... 18

3 MATERIAIS E MÉTODO DE PESQUISA ... 22

3.1 Coleta de amostras nas UTE Pecém I e Pecém II ... 22

3.2 Caracterização físico-química das amostras de cinza PA-1 a PA-21 ... 24

3.3 Amostragem Composta ... 26

3.4 Caracterização das amostras compostas ... 28

3.5 Materiais utilizados ... 30

3.6 Determinação dos traços ... 31

3.7 Ensaios realizados no concreto ... 32

4 APRESENTAÇÃO DOS RESULTADOS E DISCUSSÕES ... 35

4.1 Caracterização das cinzas ... 35

4.1.1 Massa Específica ... 35

4.1.2 Granulometria a Laser ... 35

4.1.3 Fluorescência de raios-X ... 38

4.1.4 Difração de raios-X (DRX) ... 39

4.1.5 Solubilização e Lixiviação ... 42

4.1.6 Perda ao Fogo ... 43

4.2 Ensaios no concreto com cinzas ... 44

4.2.1 Quantidade de aditivo e slump ... 44

4.2.2 Resistência à compressão axial ... 45

4.2.3 Absorção e Índice de Vazios ... 50

4.2.4 Solubilização e Lixiviação ... 51

5 CONCLUSÕES ... 53

6 SUGESTÕES PARA TRABALHOS FUTUROS ... 55

1 INTRODUÇÃO

No Ceará, duas usinas termelétricas denominadas Pecém I e Pecém II foram instaladas no município de São Gonçalo do Amarante e geram energia a partir da queima de carvão mineral pulverizado. Após as etapas de testes, a Usina Termelétrica (UTE) Pecém I começou a funcionar comercialmente em 2012 e a UTE Pecém II em 2013. As usinas têm capacidade de produzir 720 MW e 365 MW, respectivamente, totalizando 1.085 MW (EDP, 2012; ENEVA, 2012). As termelétricas são capazes de gerar energia suficiente para uma cidade com cerca de 7 milhões de habitantes, trabalhando em conjunto e na sua capacidade máxima (ENEVA, 2012), além de gerar empregos para a população local.

Apesar dos benefícios, a instalação e o funcionamento dessas usinas causam impactos negativos, principalmente ao meio ambiente. A geração de energia elétrica, através da queima de carvão mineral pulverizado, libera gases na atmosfera, como enxofre, e gera resíduos sólidos, como as cinzas, que são poluentes e podem até mesmo ser tóxicas. Por conta disso, os responsáveis pelas usinas se preocuparam em investir em pesquisas e equipamentos sofisticados para a redução dos impactos ambientais causados por essa prática. Aproximadamente 30% dos investimentos totais foram aplicados em equipamentos que reduzem o nível de emissões atmosféricas, como dessulfurizadores “[...] produzidos para retirar mais de 90% do enxofre (SO2), e filtros de manga, responsáveis pela separação de 99% dos

materiais particulados” (ENEVA, 2012). Em adição a isso, as caldeiras das usinas possuem queimadores de alta eficiência, com capacidade de reduzir em até 75% as emissões de óxidos de nitrogênio (EDP, 2012).

Com o objetivo de reduzir os impactos ambientais causados pelas cinzas, as usinas termelétricas Energia Pecém I e Pecém II firmaram uma parceria com a Universidade Federal do Ceará - UFCpara o desenvolvimento de aplicações industriais das cinzas de carvão mineral produzidas pelas usinas, pois sabe-se que esse resíduo possui grande potencial, especialmente na área da construção civil.

A heterogeneidade das cinzas produzidas durante a fase de testes é a maior desvantagem desse resíduo, sendo necessária a realização de experimentos laboratoriais para que suas características sejam analisadas e seja possível a verificação da sua viabilidade ao se misturar com outros materiais, como o concreto.

1.1Justificativa

Sabe-se que o volume de resíduos gerados no mundo está crescendo e o custo da deposição desses materiais é cada vez mais alto e causam grandes impactos ambientais. Assim, existe atualmente uma crescente pressão para o desenvolvimento de pesquisas e incentivos que auxiliem na recuperação e reciclagem desses materiais para uso em aplicações secundárias.

Outro tópico bastante relevante atualmente é a busca de alternativas para reduzir o impacto ambiental da indústria do concreto. De acordo com Mehta (2011), mesmo sendo uma tarefa muito difícil, é possível diminuir o impacto ambiental da indústria do concreto através da conservação dos materiais e da redução da energia para sua produção e aumento da durabilidade do concreto. A incessante busca por alternativas sustentáveis para a produção do cimento, que consome muita matéria prima e lança grandes volumes de CO2 na atmosfera, tem obtido resultados positivos ao substituir parte do clínquer por resíduos oriundos de processos industriais.

O carvão mineral é utilizado largamente para a produção de energia elétrica através da sua queima em usinas termelétricas e, de acordo com dados da Aneel (2008), ele é responsável por aproximadamente 41% da produção total de energia. A queima desse mineral gera subprodutos potencialmente tóxicos, como a cinza volante e a cinza pesada (IZIDORO; FUNGARO, 2007) e que são poluentes, não podendo ser descartados em aterros convencionais, gerando assim altos custos de armazenamento e riscos ao meio ambiente.

A cinza volante é um dos resíduos industriais mais produzido no mundo em quantidade (CAO; SELIC; HERBELL, 2008), ocupando grandes volumes de armazenamento. A cinza pesada, devido à sua baixa qualidade, é, em sua grande maioria, despejada em bacias de sedimentação (JATURAPITAKKUL; CHEERAROT, 2003). Além de não poderem ser descartadas em aterros convencionais e gerar altos custos de armazenamento, as cinzas podem causar impactos ambientais. Esses resíduos podem conter altas concentrações de metais

pesados e, através da lixiviação, poluir corpos d’água.

e Pecém II produzem em torno de 1.300 toneladas/dia de cinzas (DIÁRIO DO NORDESTE, 2015). Sabe-se também que uma pequena parte da cinza volante produzida pela termelétrica é incorporada ao cimento CP-IV pela Companhia de Cimento Apodi (DIÁRIO DO NORDESTE, 2015). Porém, a maior parte dos resíduos do carvão produzidos pelas UTE Pecém I e II é descartada em aterros especiais e que já estão esgotando sua capacidade. Desse modo, se faz necessário encontrar alternativas para o reuso deste resíduo.

As cinzas produzidas podem possuir aplicações distintas, pois esses resíduos apresentam propriedades químicas e físicas bastante variadas, sendo assim, são aproveitadas de maneira que mais viabilize seu uso. Muitas aplicações hoje já são realizadas utilizando esses resíduos como no cimento e no concreto, em preenchimento de barragens, em bases e sub-bases de rodovias, na agricultura, entre outros (KALYONCU; OLSON, 2001). Porém, mesmo com a comercialização de parte das cinzas volantes, ainda é muito grande o volume de cinzas que são despejadas em bacias de sedimentação, especialmente as cinzas pesadas, causando diversos problemas ambientais (JATURAPITAKKUL; CHEERAROT, 2003).

Ao aliar a utilização do resíduo do carvão mineral e a produção do concreto, é possível diminuir o impacto ambiental gerado tanto pela produção do concreto, quanto pelas cinzas, além de diminuir os custos com o armazenamento desses resíduos. O primeiro estudo conhecido sobre a cinza volante foi realizado em 1937 (KALYONCU; OLSON, 2001). Desde então, muitos trabalhos foram desenvolvidos em busca de alternativas para o reuso dessas cinzas oriundas da queima do carvão mineral. Porém, é indispensável a análise de cada cinza produzida, pois cada usina gera um subproduto com características diferentes que dependem de muitos fatores como temperatura do forno, origem do carvão, tamanho dos fragmentos de carvão levados à queima, entre outros.

Pensando nisso, a empresa Energia Pecém firmou uma parceria com a Universidade Federal do Ceará para encontrar alternativas viáveis a curto e longo prazo para o reuso das cinzas produzidas pelas UTE Pecém I e II, através do projeto “ASTEF-ENEVA - Utilização da Cinza de Carvão Mineral na Construção Civil, Pavimentação, e Aplicações Geotécnicas e

Ambientais” que teve início em setembro de 2015 e duração de dois anos. As três principais linhas de pesquisa do projeto para o desenvolvimento de possíveis aplicações das cinzas são a área geotécnica e ambiental, a área da pavimentação e a área da construção civil, sendo esta última a área estudada para a realização deste trabalho.

e desenvolvimento de alternativas viáveis para o reuso de cinzas que estão sendo depositadas em aterros e ocasionando riscos ambientais.

O desenvolvimento de pesquisas que investiguem as potencialidades desse material é altamente incentivado, e tem como estímulo as possíveis vantagens ambientais, econômicas e técnicas das cinzas de carvão mineral. Desta forma, espera-se que os resultados obtidos neste trabalho possam contribuir com informações importantes para o meio técnico, a fim de que novos avanços na aplicação das cinzas produzidas pelas UTE Pecém I e II venham a ser alcançados.

1.2Objetivos

Este trabalho tem como objetivo geral estudar a viabilidade técnica e ambiental das cinzas residuais provenientes das UTE Pecém I e II ao serem incorporados no concreto.

Para o alcance do objetivo principal, esta pesquisa foi subdivida em cinco objetivos específicos:

a) Verificar as propriedades físico-químicas das cinzas moídas com partículas menores que 0,15 mm;

b) Comparar a quantidade de aditivo necessária para se alcançar a mesma trabalhabilidade nos concretos produzidos com e sem adição de cinza;

c) Comparar a resistência à compressão dos corpos de prova de concreto endurecido produzidos com cinza e sem cinza;

d) Verificar a absorção de água e índice de vazios dos concretos produzidos com e sem cinza;

2 REVISÃO BIBLIOGRÁFICA

2.1Carvão mineral

O carvão mineral é um combustível fóssil originado a partir do soterramento de matéria orgânica vegetal, submetida a condições de alta temperatura e pressão, sem contato com o ar. Ao longo do tempo essa matéria orgânica se solidificou e perdeu parte do hidrogênio e oxigênio da sua composição, restando em sua maior parte carbono, que apresenta maior concentração (BORBA, 2001).

Vários fatores influenciam a composição química do carvão, porém, de uma forma geral, os principais elementos químicos presentes são carbono, hidrogênio, oxigênio, nitrogênio e enxofre (PERALBA, 1990). Quanto mais intensas as condições de temperatura e pressão que a matéria vegetal é exposta, maior será a quantidade de carbono do carvão e melhor sua qualidade (BORBA, 2001). Os carvões minerais de menor qualidade e que não possuem uso industrial são o turfa e o sapropelito. Os de melhor qualidade, em ordem crescente, são o linhito, o carvão sub-betuminoso, o carvão betuminoso e o antracito (BORBA, 2001; PERALBA, 1990).

O carvão mineral é empregado mundialmente para a geração de energia e para a produção de aço. Em termos de quantidade, o carvão é o recurso energético não-renovável mais abundante do mundo e é considerado a principal reserva energética devido a sua perspectiva de longa vida útil de aproximadamente 113 anos (WORLD COAL ASSOCIATION, 2015; BORBA, 2001). Este mineral é o principal na geração de eletricidade no mundo, responsável por mais de 40% da produção total (WORLD COAL ASSOCIATION, 2015; ANEEL, 2008).

No Brasil, as maiores jazidas de carvão mineral estão localizadas no Rio Grande do Sul e Santa Catarina, que possuem em torno de 99% das reservas nacionais (ANEEL, 2008).

O carvão brasileiro é de difícil utilização, pois o minério apresenta baixo poder calorífico e altas concentrações de impurezas, impedindo seu transporte por longas distâncias e seu rendimento em usinas termelétricas (ANEEL, 2008). Por esses motivos, usinas localizadas próximas de portos, que possuem infraestrutura adequada para receber esse tipo de material, utilizam carvão mineral importado (ANEEL, 2008), que é o caso das usinas do Pecém que utilizam carvão da Colômbia (EDP, 2012).

e principalmente ambientais, aumentando cada vez mais a dificuldade de utilização desse mineral, e, portanto, muitas pesquisas estão sendo realizadas a fim de mitigar os impactos negativos que o seu uso causa.

2.2Cinzas do carvão mineral

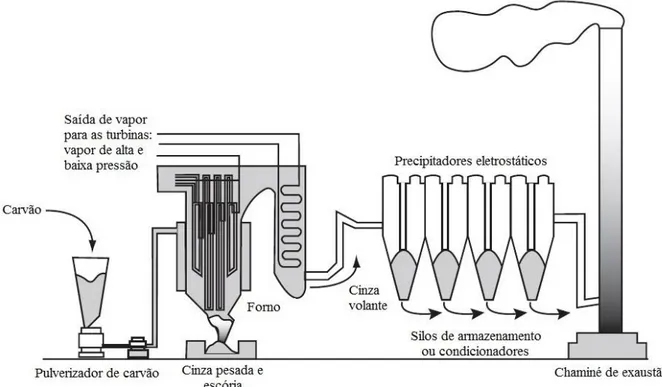

A queima do carvão mineral pulverizado nas usinas termelétricas gera resíduos como a cinza volante, a cinza pesada, a escória de caldeira e o material resultante da dessulfurização dos gases (KALYONCU, OLSON, 2001). A cinza volante é um pó fino produzido nos fornos e é capturada por precipitadores mecânicos ou eletrostáticos (THOMAS, 2007). O resíduo com maior tamanho de partículas e mais pesado, se deposita no fundo da caldeira, sendo denominada cinza pesada (FRAAY, 1990). A escória de caldeira é o material que contém teores de carbono significativos e também se deposita no fundo do forno devido à sua granulometria grosseira (MARTINS, 2001). A Figura 1 apresenta esquematicamente o processo de queima do carvão mineral e obtenção das cinzas.

Figura 1 - Esquema do processo de queima do carvão e produção de cinzas

Fonte: Adaptado de Thomas (2007)

Portanto, é muito provável que cinzas volantes produzidas em usinas distintas apresentem propriedades distintas. A propriedade da cinza volante pode, inclusive, variar na mesma usina, devido às condições de reposição em um período de 24h. Essa não-uniformidade da cinza volante é uma grande desvantagem, e pode, inclusive, ser o maior obstáculo para se encontrar soluções de reuso para esse resíduo (SIDDIQUE, 2008).

As cinzas provenientes do carvão betuminoso são predominantemente silicosas. Já o carvão sub-betuminoso e linhito (menor qualidade) produzem uma cinza com elevado teor de cálcio (NEVILLE, 1997). As partículas da cinza volante são predominantemente esféricas e

vítreas, possuindo tamanhos variados, entre menos de 1 μm a 150 μm, dependendo do tipo de

equipamento utilizado na sua coleta, sendo geralmente mais finas que o cimento Portland. Os principais constituintes químicos da cinza volante são a sílica, alumina e os óxidos de cálcio e ferro (SIDDIQUE, 2008).

A cinza volante representa em torno de 75%-85% das cinzas produzidas, sendo o restante cinza pesada ou escória. Os precipitadores eletrostáticos podem capturar entre 85% a 99,9% da cinza volante produzida (SIDDIQUE, 2008).

A cinza volante geralmente apresenta característica pozolânica ou cimentícea, devido à sua composição mineralógica, partículas finas e amorfas; enquanto a cinza pesada e a escória possuem partículas muito maiores e não apresentam pozolanicidade. Devido à sua finura e sua pozolanicidade, a cinza volante é largamente usada na fabricação do cimento e do concreto (SIDDIQUE, 2008), já os outros produtos oriundos da queima do carvão apresentam viabilidade de utilização na construção de sub-bases e bases de pavimentos (KALYONCU, OLSON, 2001).

Outra propriedade que varia entre as cinzas de carvão mineral é o pH. Cinzas ácidas com pH entre 6 e 6,7 são derivadas de carvão com alto teor de enxofre (GUPTA et al., 2002), e quanto menor a concentração de enxofre no carvão, mais alcalinas serão as cinzas produzidas (MARTINS, 2001). As cinzas obtidas através do processo de dessulfurização com calcário geralmente são alcalinas e podem atingir pH maior que 12 (MARTINS, 2001).

Alguns metais pesados estão presentes nas cinzas em concentrações variáveis, aumentando ainda mais a preocupação com a disposição desse resíduo, pois em concentrações altas, esses metais pesados podem agredir o meio ambiente (AZZOLINI, 2008) poluindo corpos

d’água e contaminando o solo. Por isso é tão importante prever o comportamento desse resíduo

A cinza volante é atualmente muito utilizada devido à sua capacidade de reduzir a quantidade de cimento na produção do concreto, sendo, portanto, consumida na produção de material durável (YIJIN, SHIQIONG et al., 2004).

A China é atualmente um dos maiores produtores de cinzas de combustão de carvão no mundo, com produção aumentando a uma taxa aproximada de 20 Mt por ano, atingindo um nível de 480 Mt em 2010. Naquele país, a reutilização da cinza volante também aumentou consideravelmente, atingindo valores de 67% em 2010. Mesmo com uma alta taxa de reuso desse resíduo, a cinza volante ainda é o resíduo sólido que mais se acumula na China, atingindo 3,5 bilhões de toneladas (TANG, MA et al., 2013).

2.3O uso de cinzas no concreto

As cinzas e outros subprodutos oriundos da queima de carvão possuem diferentes propriedades físicas e químicas, que os permitem ter diferentes aplicações (KALYONCU, OLSON, 2001). As cinzas do carvão mineral vem sendo usada em diversas áreas, mas possui grande potencial na construção civil, por utilizar grandes volumes desse material (THOMAS, 2007).

A cinza volante apresenta uma vasta gama de aplicações, e é, portanto, o resíduo da queima de carvão mineral mais utilizado em quantidade, com aproximadamente 60% do seu uso em aplicações estruturais. A principal aplicação da cinza volante é na produção do cimento e do concreto (KALYONCU, OLSON, 2001). Autores como Cao, Selic e Herbell (2008) afirmam que o uso da cinza volante no concreto é uma alternativa eficiente, tanto no ponto de vista econômico, quanto ecológico.

A cinza volante é utilizada como um material suplementar na produção do cimento Portland, pois é um tipo de material pozolânico e contribui nas propriedades do concreto endurecido (THOMAS, 2007). A pozolona é uma substância sílico-aluminosa, amorfa, que finamente dividida e na presença de umidade reage quimicamente com hidróxido de cálcio e forma compostos com propriedades cimentíceas (MEHTA, MONTEIRO, 1994; THOMAS, 2007). Essas reações pozolânicas são benéficas para o concreto de forma que ela aumenta a quantidade de ligantes cimentíceos e, a uma extensão menor, hidróxidos de cálcio-alumina, melhorando a resistência em longo prazo e reduzindo a permeabilidade do sistema. Sendo assim, influenciam positivamente a durabilidade do concreto (THOMAS, 2007).

quantidade desses componentes disponíveis para reagir com o hidróxido de cálcio liberado pela hidratação do cimento (NEVILLE, 1997). Cinzas com altos teores de cálcio também podem apresentar quantidades excessivas de magnésia (MgO) e parte deste composto, assim como a cal livre, podem causar expansibilidade indesejada quando esse material é usado no concreto (THOMAS, 2007; NEVILLE, 1997).

A quantidade de cinza volante utilizada no concreto varia largamente dependendo da aplicação, das propriedades da cinza, dos limites de especificações, da localização geográfica e do clima (MEHTA, 2004). Alguns autores afirmam que valores entre 15% a 20% de cinza volante em substituição em massa ao cimento trazem efeitos benéficos na trabalhabilidade, além de diminuir o custo do concreto (MEHTA, 2004). Proporções maiores, com teores de 30% a 50%, são utilizadas em estruturas maiores, como fundações e barragens, pois auxiliam no controle da temperatura (THOMAS, 2007). Outras pesquisas foram além e substituíram entre 40% a 60% do cimento por cinza volante, mostrando que esse material pode ser utilizado em aplicações estruturais, produzindo concreto com boas propriedades mecânicas e boa durabilidade (THOMAS, 2007).

É de grande relevância ressaltar que parte da cinza oriunda da queima do carvão mineral não é cinza volante e que cinzas volantes produzidas em diferentes usinas termelétricas não possuem a mesma pozolanicidade e nem sempre são adequadas para serem utilizadas como adição mineral no concreto (SIDDIQUE, 2008).

O concreto é atualmente o produto mais utilizado no mundo e, embora a cinza volante esteja sendo reutilizada, a quantidade do consumo da cinza volante pela indústria de concreto e pelo cimento ainda é muito baixa, gerando diversos problemas. Mehta (2004) acredita que a maneira mais efetiva de se aplicar a cinza volante é produzindo cimento com alto volume de cinza.

A adição da cinza volante na pasta de cimento fresco, argamassa e concreto influencia algumas propriedades como a reologia, afetando a trabalhabilidade, a compactibilidade, a entrada de ar e a demanda de água. Isso leva a diferenças na permeabilidade e na resistência do material no estado endurecido (FRAAY, 1990).

O formato arredondado é uma das principais características das partículas de cinza volante, e já é comprovado por muitos estudiosos que isso pode melhorar a trabalhabilidade e a compacidade do concreto (FRAAY, 1990). Ao melhorar a trabalhabilidade, é possível reduzir a quantidade de água necessária para a produção do concreto. Para explicar esse fenômeno, Mehta (2004) sugeriu três fundamentos: primeiro, que o formato esférico e superfície lisa das partículas ajudam na redução do atrito entre as partículas, segundo, que a melhor acomodação das partículas ajuda na redução na demanda de água, e terceiro, que as partículas de cimento irão ter maior capacidade de retenção de água e atingir uma melhor consistência com menos água. A redução da demanda de água pode ser altamente vantajosa em termos de diminuição na formação de fissuras de retração da massa de cimento (MEHTA, 2004).

A trabalhabilidade do concreto aumenta com porcentagens crescentes de cinza volante em substituição ao cimento (MEHTA, 2004). Porém, é válido destacar que se a substituição for muito alta, a demanda de água pode acabar aumentando. Fraay (1990) afirma que uma substituição em massa de 25% de cimento por cinza volante causa um aumento na demanda de água e supõe que esse aumento na demanda de água ocorre devido ao aumento na quantidade de finos. Durante a mistura dos componentes na produção do concreto, pode ocorrer a desaglomeração e trituração da cinza, aumentando a sua finura e modificando a distribuição granulométrica das partículas (FRAAY, 1990). Isso também pode alterar a demanda de água.

As partículas de cinza volante possuem menor densidade que o cimento. Sabendo disso, Fraay (1990) explica que ao se substituir em massa parte do cimento por cinza na produção de concreto, geralmente, o volume das partículas finas na mistura aumenta devido a sua menor densidade, levando a uma relação água/finos menor. Além disso, a cinza é mais eficiente que o cimento para preencher os espaços vazios dos agregados, pois possui menor densidade e maior volume por unidade de massa (MEHTA, 2004).

Observa-se que o aumento da quantidade de cinza volante no concreto não causa apenas benefícios. Problemas como o aumento no tempo de cura do concreto e baixo desenvolvimento de resistência podem ocorrer quando se substitui o cimento por cinza a níveis altos. Esses problemas resultam em concretos com baixa resistência em pouca idade e podem inclusive atrasar o ritmo da construção. Deve-se ressaltar que esses problemas ocorrem mais predominantemente em países de clima frio e, devido aos efeitos de congelamento e descongelamento do concreto e a carbonatação, a sua durabilidade pode ser comprometida (THOMAS, 2007).

superfície mais porosa e um tamanho maior, causando o aumento no consumo de água e menor resistência à compressão ao ser adicionada no concreto, se comparada à cinza volante. Portanto, ainda é baixo seu reuso, e a maioria deste material ainda é despejado em bacias de sedimentação causando problemas ambientais (JATURAPITAKKUL, CHEERAROT, 2003).

Entretanto, algumas pesquisas foram realizadas no intuito de investigar melhor a cinza pesada e sua influência nas propriedades do concreto. Silveira, Rocha e Cheriaf (2004) sugeriram que ao se utilizar cinza pesada na produção de concreto destinado à produção de pré-fabricados obtém-se resistência à compressão satisfatória, absorção de água abaixo dos limites especificados em norma, menor custo de produção, além de menor densidade uma vez que a cinza pesada possui menor massa específica que o concreto, tornando o pré-moldado mais eficiente.

Aggarwal, Aggarwal e Gupta (2007) concluíram que o uso de cinza pesada é aceitável no concreto para aplicações estruturais, pois a resistência à compressão é maior que 20 MPa aos 28 dias. Além disso, presumem que a cinza pesada usada no lugar do agregado fino pode possibilitar a utilização em grande escala desse resíduo. Também foi estudado por Vasconcellos et al. (2004) a adição de cinza de caldeira à gás em argamassas, resultando em um aumento na resistência à tração por compressão diametral e no aumento da resistência à compressão axial, quando o cimento Portland é substituído em volumes de até 8%.

Jaturapitakkul e Cheerarot (2003) desenvolveram uma pesquisa utilizando cinzas pesadas de uma termelétrica da Tailândia e concluíram que a cinza pesada pode ser um bom material pozolânico se for moído a tamanhos de partículas menores que 0,045mm. Eles perceberam que ao se utilizar as partículas originais, o resíduo era bastante poroso e aumentava a demanda de água, diminuindo assim a resistência do concreto. Porém, moendo a cinza, além de diminuir a quantidade de água necessária, o concreto produzido foi de boa resistência à compressão.

3 MATERIAIS E MÉTODO DE PESQUISA

Este capítulo apresenta informações relacionadas aos procedimentos metodológicos adotados e os materiais utilizados para a realização desta pesquisa. O estudo do reuso das cinzas produzidas nas UTE Pecém I e Pecém II por meio da sua incorporação no concreto é o foco principal deste trabalho.

O método de pesquisa utilizado no desenvolvimento deste trabalho é basicamente experimental e foi dividido em duas partes: o estudo de caracterização das cinzas coletadas e o estudo da aplicação das mesmas no concreto. A Figura 2 abaixo ilustra as etapas adotadas para a realização do trabalho.

Figura 2 - Fluxograma da metodologia adotada

3.1Coleta de amostras nas UTE Pecém I e Pecém II

As cinzas das UTE Pecém I e Pecém II que foram objeto de estudo estão depositadas em uma bacia de resíduos e foram coletadas seguindo um plano de amostragem pré-definido (UNIVERSIDADE FEDERAL DO CEARÁ, 2016). Todas as informações aqui citadas referentes ao processo de obtenção das amostras originaram do documento “Projeto de

ETAPAS DE CARACTERIZAÇÃO

Pesquisa sobre a Utilização da Cinza de Carvão Mineral na Construção Civil, Pavimentação, e

Aplicações Geotécnicas e Ambientais”.

As UTE Pecém I e II possuem dois módulos (bacias) onde as cinzas são depositadas (Figura 3). As cinzas que são objetos de análise desta pesquisa são provenientes do Módulo 1, o qual está completamente preenchido por esses resíduos. O Módulo 1 tem dimensões de aproximadamente 300 m de comprimento, 150 m de largura e 7 m de profundidade, totalizando aproximadamente 315.000 m³ de cinza.

Figura 3 - Local onde as cinzas são depositadas. Módulo 1 e Módulo 2.

Fonte: Google Earth, 31/05/2015.

As amostras de superfície foram coletadas após a retirada de uma camada de 0,5 m de material, resultando em 21 (vinte e uma) amostras. Os pontos de amostragem de superfície são identificados pela sigla PA e seguidas de uma numeração em ordem crescente, tendo as identificações PA-1 a PA-21. A partir de dois desses pontos, foram feitas prospecções (furos) sucessivas e amostras foram retiradas a cada um metro de profundidade, resultando em um total de 11 (onze) amostras de profundidade. Os pontos de profundidade estão identificados pela sigla PP acrescidos dos números referentes ao seu furo, e entre parênteses a sua profundidade é determinada. A profundidade máxima coletada foi de 5 metros para o primeiro furo e de 6

MÓDULO 1

metros para o segundo furo. Portanto, coletou-se o total de 32 amostras originadas do Módulo 1, exibidas na Figura 4 abaixo.

Figura 4 - Amostras coletadas do Módulo 1.

.

Fonte: Adptado de Universidade Federal do Ceará (2016)

As amostras coletadas foram ensacadas, lacradas e identificadas quanto à sua origem (posição), coordenadas (UTM) do georreferenciamento e profundidade. Foram retirados em torno de 200 kg de cada amostra.

3.2Caracterização físico-química das amostras de cinza PA-1 a PA-21

responsável pelo projeto das cinzas, juntamente com seus dados de análises físico-químicas, como distribuição granulométrica, densidade, fluorescência de raios-X, lixiviação, solubilização e pH.

Com os dados de fluorescência de raios-X fornecidos pela equipe do Laboratório de Raios-X da UFC, observou-se que os elementos majoritários são o CaO (óxido de cálcio), SiO2 (sílica), Fe2O3 (óxido férrico), SO3 (óxido sulfúrico) e Al2O3 (alumina), constituindo mais de 87% das cinzas. Outros elementos tais como K2O, TiO2, SrO, ZnO, P2O5, Cl, MnO, NiO, Rb2O, MgO, Ag2O, Y2O3, Co2O3, Nb2O5, MoO3, CuO, As2O3, BaO, Rh2O3, ZrO2, ThO2, PuO2, Tc, U3O8, CdO e In2O3 também estão presentes em algumas das amostras, porém em menor quantidade. As amostras mostraram similaridades na sua composição, entretanto, é possível perceber uma grande variação das proporções de cada composto na amostra, tornando esse material muito heterogêneo.

Já os dados dos ensaios de lixiviação e solubilização realizados nessas amostras mostraram que 82% das amostras podem ser classificadas como sendo Classe II A (não inertes), e 18% são classificadas como Classe I (perigoso). Nenhuma das amostras se classificou como sendo Classe II B (inertes) (UNIVERSIDADE FEDERAL DO CEARÁ, 2016). Em virtude de alguns elementos tóxicos como Na+, F-, Cl-, e SO

42- serem extraídos em quantidades consideráveis com água deve-se ter um critério rigoroso na utilização e deposição dessas cinzas, para que esses elementos não sejam lançados no meio ambiente e possam contaminar corpos

d’água.

O pH de cada amostra de cinza também foi verificado e os valores variaram de 8,43 a 11,39 (UNIVERSIDADE FEDERAL DO CEARÁ, 2016). Portanto, as amostras apresentam teor alcalino.

Os ensaios de massa específica foram realizados pela equipe do Laboratório de Mecânica dos Solos e Pavimentação da Universidade Federal do Ceará. A densidade relativa dos grãos sólidos variou pouco, atingindo valores entre 2,2 e 2,58 g/cm³ (UNIVERSIDADE FEDERAL DO CEARÁ, 2016).

3.3Amostragem Composta

Como dito anteriormente, foi possível observar que as amostras possuíam propriedades químicas e físicas bastante heterogêneas. Inicialmente, esperava-se que essas amostras coletadas possuíssem propriedades semelhantes. Porém, com essa grande heterogeneidade, optou-se por realizar amostragens compostas, resultando em 3 amostras que foram estudadas no concreto.

As amostras compostas foram determinadas a partir da geometria da bacia onde a cinza está depositada e da posição dos pontos coletados. O método utilizado para realizar a amostragem composta compreendeu em dividir o Módulo 1 em três partes, e as amostras superficiais de cada parte foram misturadas de forma a se obter três amostras homogêneas, denominadas de amostra composta 1, 2 e 3 (AC-1, AC-2 e AC-3, respectivamente). A localização de cada amostra utilizada na obtenção das amostras compostas está apresentada na Figura 5, enquanto que na Tabela 1 encontram-se os constituintes de cada amostra composta.

Figura 5 - Amostras compostas AC-1, AC-2 e AC-3.

Fonte: Google Earth (adaptado, 2016)

AC-1

AC-2

Tabela 1 - Resumo das amostras compostas e seus constituintes

AMOSTRAS COMPOSTAS

AC-1 AC-2 AC-3

AM

OS

T

RA

S

PA-1 PA-5 PA-9

PA-2 PA-6 PA-10

PA-3 PA-4 PA-11

PA-5 PA-7 PA-13

PA-6 PA-8 PA-14

PA-21 PA-9 PA-15

PA-10 PA-16

PA-11 PA-17

PA-12 PA-18

PA-19

PA-20

As cinzas PA-1 a PA-21 coletadas no Módulo 1 passaram por um processo de melhoramento prévio. Esse processo se deu pela secagem em estufa das amostras, destorroamento e posterior peneiramento na peneira 0,15 mm. O material não passante foi descartado. O fino passante na peneira 0,15mm foi armazenado e colocado em estufa para secagem total. As amostras exibidas na Tabela 1 foram misturadas em proporções iguais e homogeneizadas de modo a gerar três amostras compostas homogêneas. A Figura 6 ilustra o acima descrito.

Figura 6 - Processo de melhoramento das amostras PA-1 a PA-21 antes de gerarem as amostras compostas. Obs: Esse processo foi feito em cada amostra separadamente.

de amostras superficiais a serem ensaiadas em laboratório de 21 amostras para apenas 3. E o segundo motivo foi o fato de tentar viabilizar a futura retirada desse resíduo para reaproveitamento. A cinza não possui coesão entre suas partículas e, portanto, o talude formado pelos mesmos não possui resistência. Sendo assim, essa cinza não pode ser escavada em grandes profundidades, pois há o risco de desmoronamento. Ela deve ser retirada em camadas de forma gradual.

3.4Caracterização das amostras compostas

Com o objetivo de entender como as cinzas podem influenciar as propriedades do concreto fresco e endurecido, as amostras compostas AC-1, AC-2 e AC-3 foram caracterizadas através de diversos ensaios físicos e químicos como massa específica, granulometria a laser, fluorescência de raios-X, difração de raios-X, perda ao fogo, lixiviação e solubilização, exibidas de forma resumida no Quadro 1 abaixo.

Quadro 1 - Propriedades das cinzas que foram estudadas

Propriedade Ensaio/Método Local do Ensaio

Massa Específica Método do Picnômetro Laboratório de Materiais de Construção Civil da UFC

Granulometria Granulometria a Laser Laboratório da APODI

Composição química Fluorescência de Raios-X Laboratório de Raios-X da UFC

Composição cristalina Difração de Raios-X Laboratório de Raios-X da UFC

Quantidade de carvão Perda ao Fogo Labosan UFC

Teor de substâncias tóxicas Lixiviação e Solubilização Labosan UFC

A seguir tem-se uma breve descrição dos ensaios realizados.

- Massa Específica

- Granulometria a Laser

A distribuição granulométrica determina as dimensões das partículas do material e de suas respectivas porcentagens de ocorrência. A partir da granulometria das cinzas é possível verificar o seu efeito fíler e entender a sua influência na porosidade do concreto. O ensaio foi realizado pela equipe da Companhia de Cimentos Apodi, em Quixeré, município do Ceará.

- Fluorescência de Raios-X e Difração de Raios-X

Um ensaio de grande importância realizado foi o de Fluorescência de Raios-X (FRX). Este método determina a composição química da amostra e tem a grande vantagem de ser uma técnica não-destrutiva, rápida, e de grande precisão e sensibilidade (NASCIMENTO FILHO, 1999). Através deste ensaio foi possível conhecer a composição química da cinza e a porcentagem dos seus componentes, tornando possível o entendimento das reações no concreto e a influência nas suas propriedades. Este ensaio foi realizado pela equipe do Laboratório de Raios-X da UFC.

Outro ensaio realizado foi a Difração de Raios-X, que é uma técnica que caracteriza as fases cristalinas de um material, através da incidência de um feixe de raios-X em direção aos seus átomos. Esse método apresenta diversas vantagens como rapidez e simplicidade na execução, além de apresentar resultados confiáveis e a possibilidade de analisar quantitativa e qualitativamente materiais compostos por uma mistura de fases (ALBERS, MELCHIADES et al., 2002). Esta técnica é de grande importância para a análise das cinzas, pois fornece informações importantes como o teor de sílica vítrea, que é essencial para conhecer o nível de reatividade da cinza (NEVILLE, 1997). Este ensaio também foi realizado pela equipe do Laboratório de Raios-X da UFC.

- Lixiviação e Solubilização

O ensaio de lixiviação avalia o potencial do resíduo em liberar substâncias químicas ao ser submetido a ensaios que ocorrem pela passagem do material solvente através do resíduo, conforme ABNT NBR 10.005:2004. O ensaio de solubilização tem como objetivo avaliar o extrato solubilizado do resíduo sólido obtido através da imersão da amostra em água destilada durante 07 (sete) dias, verificando a influência do pH na solubilização de metais no meio aquoso, de acordo com a ABNT NBR 10.006:2004.

permitido em norma, sendo, portanto, perigosos. Os ensaios foram realizados no Laboratório de Saneamento Ambiental - Labosan, do Departamento de Engenharia Hidráulica e Ambiental da Universidade Federal do Ceará.

- Perda ao fogo

Realizou-se também um ensaio de perda ao fogo, que consiste em calcinar a amostra entre 900ºC a 1000ºC durante 50 minutos, e verificar a perda de massa resultante desse processo, em conformidade com a NBR NM 18. O objetivo desse ensaio consiste em verificar a quantidade de carbono não queimado e matéria orgânica presente. Os ensaios foram realizados no Laboratório de Saneamento Ambiental da UFC.

3.5Materiais utilizados

Os materiais utilizados para a produção dos concretos foram os mesmos utilizados no trabalho realizado por Silva (2016), com exceção das cinzas, e estão listados logo abaixo:

a) Cimento Portland CP-V ARI (massa específica 3,00 g/cm³, conforme fabricante)

b) Agregado Miúdo: Areia natural c) Agregado Graúdo: Brita Nº 1 d) Água

e) Cinza de carvão mineral: amostras compostas AC-1, AC-2 e AC-3 f) Aditivo plastificante Muraplast FK 110 NE

A norma que rege os requisitos mínimos exigíveis para os agregados miúdos e graúdos para a produção do concreto de cimento Portland é a ABNT NBR 7211. Essa norma não se aplica a resíduos obtidos por processos industriais. A caracterização dos agregados miúdo e graúdo a serem utilizados no concreto é necessária e foram realizados os ensaios de acordo com os procedimentos especificados por norma, apresentados nas Tabelas 2 e 3 a seguir.

Tabela 2 - Ensaios e normas para caracterização dos agregados miúdo e graúdo

Ensaio Agregado Miúdo Agregado Graúdo

Massa Específica NBR NM 52 (ABNT, 2009) NBR NM 53 (ABNT, 2009)

Massa Unitária NBR NM 45 (ABNT, 2006) NBR NM 45 (ABNT, 2009)

Absorção NBR NM 39 (ABNT, 2001) NBR NM 30 (ABNT, 2001)

Granulometria NBR NM 248 (ABNT, 2003) NBR NM 248 (ABNT, 2003)

Os agregados utilizados na produção do concreto possuem as seguintes propriedades:

Tabela 3 - Caracterização dos agregados utilizados para a produção dos concretos Ensaio Agregado Miúdo Agregado Graúdo Massa específica 2,55 g/cm³ 2,64 g/cm³

Massa unitária solta 1,41 g/cm³ 1,42 g/cm³

Absorção 0,52% 0,85%

DMC 4,8 mm 25 mm

Módulo de Finura 2,67 7,28

Fonte: Silva (2016)

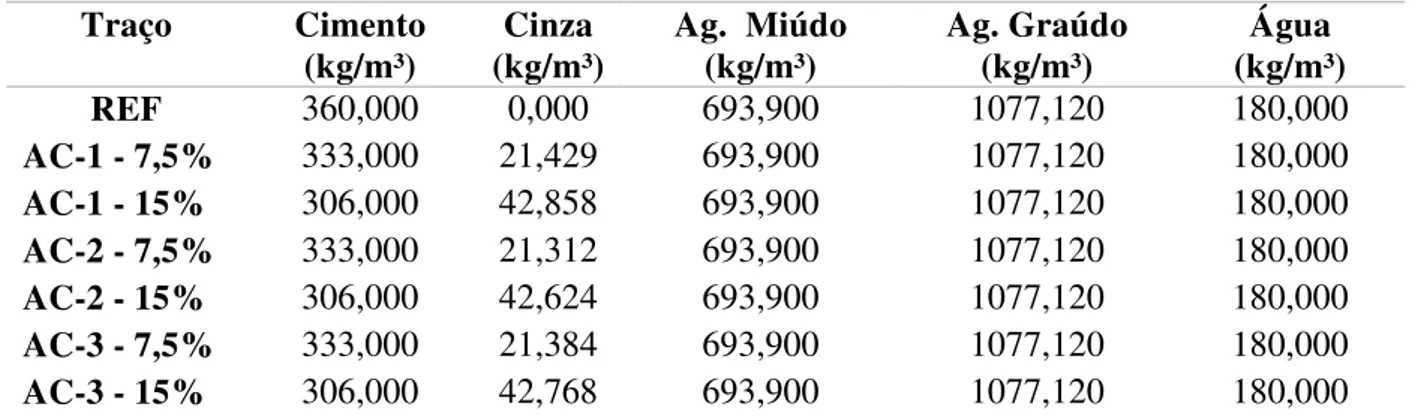

3.6Determinação dos traços

O traço de referência estabelecido para a produção dos concretos com incorporação das cinzas foi baseado no trabalho realizado por Silva (2016), pois se trata de uma pesquisa que analisa cinzas produzidas pelas mesmas termelétricas, mas com composições químicas diferentes. Optou-se também por seguir a mesma metodologia que Silva (2016) para fins de comparação após o término da pesquisa. Seguem as relações estabelecidas na Tabela 4.

Tabela 4 - Traços dos concretos produzidos Traço Cimento

(kg/m³)

Cinza (kg/m³)

Ag. Miúdo (kg/m³)

Ag. Graúdo (kg/m³)

Água (kg/m³)

REF 360,000 0,000 693,900 1077,120 180,000

AC-1 - 7,5% 333,000 21,429 693,900 1077,120 180,000

AC-1 - 15% 306,000 42,858 693,900 1077,120 180,000

AC-2 - 7,5% 333,000 21,312 693,900 1077,120 180,000

AC-2 - 15% 306,000 42,624 693,900 1077,120 180,000

AC-3 - 7,5% 333,000 21,384 693,900 1077,120 180,000

AC-3 - 15% 306,000 42,768 693,900 1077,120 180,000 Foram produzidos ao todo sete traços, um de controle e seis misturas de concreto com proporções das amostras compostas AC-1, AC-2 e AC-3 com 7,5% e 15% em substituição ao cimento. Dado a diferença entre as massas específicas das cinzas e do cimento, empregou-se o procedimento de substituição em volume. A relação água/aglomerante em volume permaneceu 0,5 em todos os traços produzidos.

A quantidade de aditivo não está especificada na tabela acima, pois este valor foi determinado durante a produção dos concretos, quando os mesmos atingiam o abatimento do tronco de cone com valores entre 8 cm e 12 cm.

3.7Ensaios realizados no concreto

Visando a avaliação do comportamento dos concretos produzidos com cinza como material substituinte de parte do cimento, realizou-se os ensaios descritos abaixo, conforme Quadro 2.

Quadro 2 - Ensaios realizados para a verificação das propriedades do concreto fresco e endurecido

Ensaio Norma

Concreto Fresco Slump Test NM 67:1996

Concreto Endurecido

Resistência à compressão NBR 5739:2007

Absorção de água e índice de vazios NBR 9778:2005

Lixiviação NBR 10005:2004

Solubilização NBR 10006:2004

A seguir uma breve descrição dos ensaios realizados.

- Slump test

Foi verificada a consistência, através do abatimento de tronco de cone, dos concretos frescos, ensaio também conhecido como slump test, de acordo com a NM 67. O aditivo foi adicionado em frações até que o concreto atingisse slump entre 8 cm e 12 cm, para que o processo de moldagem dos corpos de prova não fosse comprometido. A quantidade de aditivo utilizado em cada traço dependeu diretamente do valor do slump, pois quanto menos trabalhável era o concreto, mais aditivo era adicionado. O ensaio foi realizado no Laboratório de Materiais de Construção Civil da UFC. A Figura 7 exibe o aditivo utilizado e a realização do ensaio.

Figura 7 - À esquerda aditivo MuraPlast FK NE110 utilizado para a produção dos concretos, e à direita slump test sendo realizado.

- Resistência à compressão

Foram medidas as resistências à compressão simples dos corpos de prova produzidos sem cinza e os com cinza, em conformidade com os requisitos da ABNT NBR 5739. As medições ocorreram aos 3, 7, 28 e 63 dias após a moldagem dos corpos de prova. Durante o rompimento, se utilizou capas de neoprene para a regularização das bases. Este ensaio foi realizado utilizando a prensa hidráulica de acionamento elétrico e módulo eletrônico de leitura, modelo PC100C, da marca EMIC, do Laboratório de Materiais de Construção Civil da UFC, exibido na Figura 8.

Figura 8 - Equipamento utilizado para a realização dos ensaios de resistência à compressão

Para uma análise geral do comportamento dos concretos com cinza em comparação com o concreto referência, utilizou-se a análise de variância (ANOVA) e o Teste Tukey. O Teste Tukey se baseia na diferença mínima significativa entre as médias encontradas. Se a diferença entre as médias obtidas é menor que a diferença mínima calculada pelo método estatístico, então pode-se considerar que não houve influência do uso das cinzas na resistência à compressão. Para considerar que existe uma diferença significativa entre as médias, o valor F deve ser maior que o Fcrítico e o valor de p deve ser menor que 5%, para um grau de confiança de 95%.

- Absorção de água pelo concreto e índice de vazios

a relação entre o volume de poros permeáveis e o volume total da amostra. Os ensaios foram realizados no Laboratório de Materiais de Construção Civil da UFC.

- Lixiviação e Solubilização

Para avaliar o potencial tóxico dos concretos produzidos com as cinzas, foram realizados os ensaios de lixiviação e de solubilização nos concretos de todos os traços.

O ensaio de lixiviação avalia o potencial do resíduo em liberar substâncias químicas ao ser submetido a ensaios que ocorrem pela passagem do material solvente através do resíduo, conforme ABNT NBR 10.005:2004. O ensaio de solubilização tem como objetivo avaliar o extrato solubilizado do resíduo sólido obtido através da imersão da amostra em água destilada durante 07 (sete) dias, de acordo com a ABNT NBR 10.006:2004. A Figura 9 exibe os ensaios realizados no Laboratório de Saneamento Ambiental da UFC.

Figura 9 - Ensaio de solubilização, à esquerda, e ensaio de lixiviação, à direita.

4 APRESENTAÇÃO DOS RESULTADOS E DISCUSSÕES

Neste capítulo são apresentados os resultados de caracterização das amostras de cinza, e em seguida os resultados dos ensaios realizados nos estados fresco e endurecido do concreto.

4.1Caracterização das cinzas

No estudo de caracterização das amostras compostas AC-1, AC-2 e AC-3, foram determinadas as propriedades massa específica, granulometria a laser, lixiviação, solubilização, composição química e perda ao fogo. A seguir os resultados.

4.1.1 Massa Específica

Os resultados das massas específicas estão exibidos naTabela 5. De acordo com os resultados, pode-se perceber que as amostras não diferem entre si mais do que 0,01 g/cm³. Esses valores são, portanto, muito próximos entre si, mostrando também que essas cinzas são mais leves que as partículas do cimento utilizado, que tem valor de massa específica em torno de 3,00 g/cm³ (conforme fabricante). Por serem mais leves, quanto maior a substituição em volume de cimento por cinza, mais leve será o concreto.

Tabela 5 - Valores das massas específicas das amostras de cinza AC-1, AC-2 e AC-3 Amostras Massa Específica (g/cm³)

AC-1 2,381

AC-2 2,368

AC-3 2,376

A massa específica das cinzas volantes varia de 1,95 a 2,95 g/cm³ (FRAAY, 1990), sendo assim, essas cinzas se enquadram entre os valores já encontrados na literatura.

A realização desse ensaio foi fundamental para a definição do traço dos concretos produzidos, pois a partir desses valores encontrados, foi possível calcular a quantidade de cinza que substituiu em volume parte do cimento no concreto.

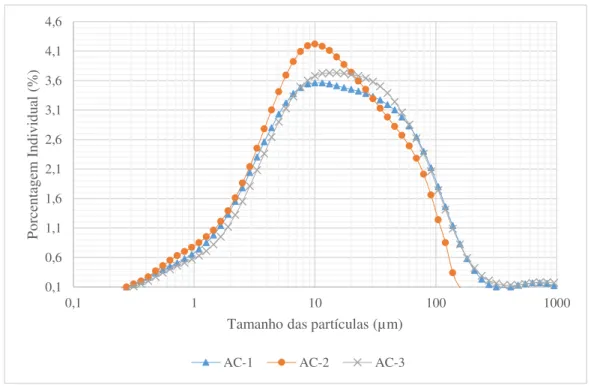

4.1.2 Granulometria a Laser

de cinza varia entre 0,1 µm e 150 µm. As amostras possuem granulometria diversa e bem distribuída, e isso pode contribuir para o empacotamento das partículas do concreto.

Figura 10 - Distribuição granulométrica da amostra AC-1 e a porcentagem individual das suas partículas

Fonte: Autor

Figura 11 - Distribuição granulométrica da amostra AC-2 e a porcentagem individual das suas partículas

Fonte: Autor 0 10 20 30 40 50 60 70 80 90 100 0 0,5 1 1,5 2 2,5 3 3,5 4

0,1 1 10 100 1000

Po rce n ta ge m acu m u lad a (% ) Po rce n ta ge m i n d iv id u al (% )

Tamanho das partículas (µm)

AC-1

Porcentagem Individual (%) Porcentagem Acumulada (%)

0 10 20 30 40 50 60 70 80 90 100 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5

0,1 1 10 100 1000

Po rce n ta ge m Acu m u lad a (% ) Po rce n ta ge m i n d iv id u al (% )

Tamanho das partículas (µm)

AC-2

Figura 12 - Distribuição granulométrica da amostra AC-3 e a porcentagem individual das suas partículas

Fonte: Autor

Figura 13 - Comparação entre as curvas granulométricas das amostras AC-1, AC-2 e AC-3.

Fonte: Autor

De acordo com a Figura 13, é possível perceber que as curvas granulométricas das amostras compostas AC-1, AC-2 e AC-3 são bem similares, tanto em relação ao tamanho das partículas, quanto em relação às suas porcentagens individuais. Porém, a amostra AC-2 tende

0 10 20 30 40 50 60 70 80 90 100 0 0,5 1 1,5 2 2,5 3 3,5 4

0,1 1 10 100 1000

Po rce n ta ge m Acu m u lad a (% ) Po rce n ta ge m In d iv id u al (% )

Tamanho das partículas (µm)

AC-3

Porcentagem Individual (%) Porcentagem Acumulada (%)

0,1 0,6 1,1 1,6 2,1 2,6 3,1 3,6 4,1 4,6

0,1 1 10 100 1000

P or ce ntag em I nd iv id ual (%)

Tamanho das partículas (µm)

a ser mais fina, pois possui uma maior quantidade de partículas de tamanhos variando de 5 µm a 20 µm.

Nas amostras AC-1 e AC-3, foram encontradas partículas com tamanho maiores que 150 µm e menores que 1000 µm. É possível verificar através da Tabela 6 que 90% das partículas AC-1 e AC-3 possuem diâmetro de até aproximadamente 79 µm, e 90% das partículas de AC-2 possuem diâmetro de até 52 µm. Portanto, a maior parte das amostras é formada por material muito fino.

Tabela 6 - Dados granulométricos das amostras AC-1, AC-2 e AC-3 Amostra D10 D50 D90 Dmáx

AC-1 2,188 13,183 79,433 954,993

AC-2 1,905 11,482 52,481 158,500

AC-3 2,512 15,136 79,433 954,993

As amostras passaram pelo mesmo procedimento de preparação e melhoramento, porém, mesmo descartando os fragmentos retidos da peneira de 0,15 mm (150 µm), aproximadamente 3% das partículas das amostras AC-1 e AC-3 foram detectadas no ensaio com tamanhos entre 150 µm e 1000 µm. Essas partículas encontradas de maior granulometria podem ter se aglomerado devido ao processo de homogeneização das amostras compostas, mas também não é descartada a hipótese de uma leve contaminação de fragmentos maiores durante o peneiramento das cinzas.

A finura do material influencia a sua pozolanicidade, já que quanto mais finas as partículas, maior é a sua área específica e mais rápidas ocorrem as reações (FRAAY, 1990). Por isso, o procedimento de destorroamento ou moagem das partículas é tão importante durante o processo de reaproveitamento desses resíduos.

Apesar da influência positiva na pozolanicidade do material, a moagem pode resultar em partículas de formato irregular, aumentando sua superfície específica e, consequentemente, o consumo de água (NEVILLE, 1997). Porém, alguns estudiosos mostram que a utilização de materiais mais finos pode preencher os vazios do concreto através do efeito filler, podendo diminuir a permeabilidade, influenciando positivamente a resistência mecânica e a durabilidade do concreto (BORJA, 2011).

4.1.3 Fluorescência de raios-X

mais de 87% das cinzas. Outros elementos tais como S (enxofre), K (potássio), Ti (titânio), Sr (estrôncio), Cl (cloro), Mg (magnésio), Mn (manganês), Ni (níquel), Rb (rubídio) e Zn (zinco) foram identificados no ensaio, porém estão presentes em menor quantidade, somando valores entre 10% e 13%. Metais tóxicos como Ti, Sr, Mn, Ni e Zn foram encontrados e podem causar preocupações em relação ao meio ambiente e à saúde humana.

Tabela 7 - Resultado do ensaio de Fluorescência de Raios-X das amostras AC-1, AC-2 e AC-3.

Fonte: Laboratório de Raios-X da UFC

A quantidade de cálcio encontrado é alta se for comparada com a quantidade de cálcio encontrada em outras cinzas de melhor qualidade, como a cinza volante, que possui valores entre 0,3% e 6,1% (FRAAY, 1990). Essa grande quantidade de cálcio pode ser explicada pelo fato da companhia Energia Pecém adicionar mais cal quanto maior a quantidade de enxofre presente no carvão. A companhia justifica essa atitude em respeito às normas que estabelecem limites de emissões de gases poluentes na atmosfera, e a cal tem esse papel na retenção de enxofre durante a queima do carvão.

4.1.4 Difração de raios-X (DRX)

A utilização do ensaio de difração de raios-X torna possível identificar as fases cristalinas de um material e verificar como os elementos químicos identificados no ensaio de FRX estão combinados.

Elemento AC-1 AC-2 AC-3

%massa %massa %massa

Ca 25,586 36,302 26,365

Si 30,413 24,936 30,198

Fe 20,62 18,822 20,912

Al 10,881 8,2071 11,685

S 4,4279 5,4666 3,9318

K 3,6205 3,4341 3,6136

Ti 2,0125 2,0587 2,156

Sr 0,4597 0,4943 0,5994

Cl 0,212 0,1486 -

Mg 1,4136 - -

Mn 0,2238 - 0,2163

Ni - - 0,1025

Rb - - 0,1099

Os resultados dos ensaios de difração de raios-X estão exibidos nas Figuras 14 a 16. Após a análise desses difratogramas, foi possível observar a predominância das fases cristalinas quartzo (SiO2) e calcita (CaCO3), mas com valores consideráveis de anidrita (CaSO4) e mulita (Al6Si2O13).

Figura 14 - Difratograma da amostra AC-1

Fonte: Autor

Figura 15 - Difratograma da amostra AC-2

Figura 16 - Difratograma da amostra AC-3

Fonte: Autor

Foi possível estimar aproximadamente a quantidade de cada fase nas amostras. A Figura 17 exibe que os cristais mais presentes são o quartzo e a calcita, compondo mais de 66% das cinzas.

Figura 17 - Proporção das fases encontradas nas amostras AC-1, AC-2 e AC-3

Fonte: Autor 0% 5% 10% 15% 20% 25% 30% 35% 40% 45% 50%

Quartzo Calcita Anidrita Mulita

Cristais presentes na amostra

A presença de quartzo nas cinzas é de grande importância na produção dos concretos, pois, na presença de água, a sílica pode se combinar com os hidróxidos de cálcio e formar compostos cimentíceos. Contudo, é importante ressaltar que o quartzo (SiO2) possui maior reatividade ao se encontrar no estado vítreo, ou seja, amorfo (NEVILLE, 1997), e nas amostras estudadas, o quartzo se encontra no estado cristalino, onde a reatividade é muito baixa.

A anidrita tem um papel semelhante ao gesso (CaSO4.ଵ

ଶH2O) na mistura do

concreto. O gesso é adicionado ao clinker do cimento com função de evitar a pega instantânea do cimento quando é adicionado água, e, sendo assim, a anidrita também é uma forma alternativa do gesso utilizada para essa finalidade (NEVILLE, 1997).

Alguns elementos identificados no ensaio de FRX não foram encontrados no difratograma, como o ferro, que aparece em grandes quantidades. Isso pode ser devido a dois fatores, o primeiro é que a dificuldade de identificação aumenta à medida que o número de fases cristalinas aumenta, ou seja, quanto mais heterogêneo é o material, mais difícil é a identificação das fases da amostra (KALN, 2010). Segundo, o ensaio de difração de raios-X só identifica compostos no estado cristalino, então alguns elementos podem estar no estado amorfo e não puderam ser identificados.

Sabe-se que existe uma certa quantidade de material amorfo na amostra, pois é possível verificar nos difratogramas das amostras AC-1, AC-2 e AC-3 que existe uma leve curva na base dos picos entre os ângulos de 10º a 40º, e isso confirma a presença de material amorfo, conforme as Figuras 14 a 16.

4.1.5 Solubilização e Lixiviação

As Tabelas 8 e 9 exibem os resultados obtidos nos ensaios de solubilização e lixiviação, respectivamente. Diversas substâncias foram detectadas no extrato lixiviado como, fluoreto (F-), cloreto (Cl-), brometo (Br-), nitrato (NO

Tabela 8 - Resultados do ensaio de solubilização. Fluoreto (mg/L) Cloreto (mg/L) Brometo (mg/L) Nitrato (mg/L) Sulfato (mg/L)

AC-1 3,0128 110,7309 - 8,5165 -

AC-2 7,0525 133,4506 - 31,7552 1932,33

AC-3 3,1675 - 17,8474 34,8878 1706,443

Limite 1,5 250,0 - 10,0 250,0

Tabela 9 - Resultados do ensaio de lixiviação. Fluoreto (mg/L) Cloreto (mg/L) Brometo (mg/L) Nitrato (mg/L) Sulfato (mg/L)

AC-1 0,8614 44,6352 - - -

AC-2 371,2228 90,9882 - 16,6757 1049,526

AC-3 0,4857 33,4148 - - 413,3431

Limite 150 - - - -

Conforme a Tabela 8, as amostras AC-2 e AC-3 apresentaram concentrações de fluoreto, nitrato e sulfato no extrato solubilizado com valores bem acima dos limites especificados na ABNT NBR 10.004:2004. Para a amostra AC-1 foram identificadas concentrações acima do permitido em norma apenas de fluoreto. De acordo com a Tabela 9, onde são exibidos os resultados dos elementos encontrados no extrato lixiviado, pode-se ver que a amostra AC-2 apresentou concentrações de fluoreto maiores que o determinado na norma ABNT NBR 10.004:2004.

Sendo assim, é possível classificar as amostras AC-1 e AC-3 como sendo Classe II

– Não Inerte e a amostra AC-2 como sendo Classe I - Perigoso, de acordo com a ABNT NBR 10.004:2004. Esse resultado mostra a necessidade de cuidados no que se refere à destinação final dessas cinzas e à sua utilização.

É importante destacar que, ao serem envolvidas pelo concreto ou argamassa, as partículas de cinzas podem apresentar uma diminuição considerável na velocidade de lixiviação dessas substâncias nocivas se comparado com o armazenamento desprotegido em lugares abertos (FRAAY, 1990), devido ao fenômeno do encapsulamento. Portanto, é necessário verificar a capacidade de lixiviação dessas amostras quando estiverem misturadas ao concreto.

4.1.6 Perda ao Fogo