Desenvolvimento de um laminado com

propriedades eletroquímicas e capacidade de

armazenamento de energia

Dissertação de Mestrado

de

Ricardo André Mesquita Alves

Desenvolvida no âmbito da unidade curricular de Dissertação realizado em

SONAE INDÚSTRIA DE REVESTIMENTOS S.A.

Orientador na FEUP: Prof. Adélio Mendes Orientador na SIR: Doutora Cláudia Costa

Departamento de Engenharia Química

Agradecimentos

Em primeiro lugar, gostaria de agradecer à SIR, pela oportunidade de realizar esta dissertação nas suas instalações.

Ao Professor Adélio Mendes agradeço pela sua orientação científica, apoio e disponibilidade ao longo deste projeto.

À Doutora Cláudia Costa, uma vez que foi a impulsionadora deste projeto, um obrigado pela sua orientação, apoio, conselhos científicos e pela confiança que depositou em mim em todas as etapas.

À Margarida Nogueira, pelos ensinamentos na área, pelo apoio e conselhos.

A toda a equipa do laboratório E202 da FEUP, Paulo Ribeirinha, André Monteiro, Joana Leirós, Inês Araújo e Frederico Relvas, pela integração carinhosa, acompanhamento e todos os momentos de boa disposição. Um especial agradecimento ao Carlos Almeida e ao Tiago Lagarteira pelos ensinamentos transmitidos, pela disponibilidade e todo o apoio.

A todos os colaboradores na UPTEC, pela ótima recetividade, por todo o apoio e colaboração. Um especial agradecimento ao José Nogueira por toda a disponibilidade e orientação científica. Aos meus pais e ao meu irmão agradeço pelo apoio incondicional que me deram ao longo destes anos, pela confiança que depositaram em mim, bem como o carinho e força para concluir esta etapa da minha vida.

À minha namorada por ser um pilar na minha vida. Por estar sempre disponível, com todo o carinho, preocupação e paciência. Pela força, alegria e esperança transmitida em ultrapassar esta fase. A ti, obrigado por tudo.

Este trabalho foi também desenvolvido no âmbito dos projetos: i) POCI-01-0145-FEDER-006939 (Laboratório de Engenharia de Processos, Ambiente, Biotecnologia e Energia, UID/EQU/00511/2013) financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER), através do COMPETE2020 – Programa Operacional Competitividade e Internacionalização (POCI) e por fundos nacionais através da Fundação para a Ciência e a Tecnologia I.P; e ii).

NORTE‐01‐0145‐FEDER‐000005 – LEPABE-2-ECO-INNOVATION, cofinanciado pelo Programa Operacional Regional do Norte (NORTE 2020), através do Portugal 2020 e do Fundo Europeu de Desenvolvimento Regional (FEDER).

Resumo

Os laminados de alta pressão (HPL) são usados na indústria do mobiliário como acabamentos de qualidade e com padrões que vão desde a madeira ao de pedras ornamentais e outros. Especialmente concebido para o uso generalizado nas mais exigentes condições de utilização – ambientes húmidos, temperaturas extremas e radiação UV – tem ainda uma grande resistência ao desgaste e ao impacto.

O mercado dos termolaminados de alta pressão está em constante evolução nomeadamente na procura de novas funcionalidades e abaixamento do preço. Dada a existência de uma multitude de aparelhos eletrónicos, a disponibilidade da capacidade de fornecimento autónomo de eletricidade é vista como uma grande vantagem competitiva. A SIR propôs assim o desenvolvimento de um termolaminado incorporando uma célula eletroquímica para armazenamento de energia elétrica. A presente dissertação descreve os passos dados no desenvolvimento do primeiro laminado incorporando uma bateria recarregável de níquel. A tecnologia usada, hidróxido de níquel / hidreto de níquel (NiMH), tem baixo impacto ambiental e elevada capacidade de armazenamento. Os resultados obtidos são muito promissores e antecipam uma chegada breve ao mercado deste produto; antes, porém, é ainda necessário ultrapassar alguns desafios relacionados com a temperatura elevada de processamento dos laminados.

Abstract

High pressure laminates (HPL) are used in the furniture market as high quality finishes with standards ranging from wood to ornamental stones and others. Specially designed for widespread use in the most demanding conditions of utilization- humid environments, extreme temperature and UV radiation- it also has a great resistance to impact and wear.

The high pressure thermolaminates market is in constatly changing, especially in the search for new features and ower prices. Given the multitude of eletronic devices, the availability of autonomous eletricity supply is seen as a major competitive advantadge. Having said this, SIR proposed the development of a thermolaminate incorporating an electrochemical cell for the storage of electricity energy. The present dissertation describes the steps taken in the development of the first laminate incorporating a nickel rechargeable battery. The technology used, nickel hydroxide / nickel hydride (NiMH) has a very low environmental impact as well as an high storage capacity. The results obtained are very promising and anticipate a short arrival to the market of this product; However, it is still necessary to overcome some challenges related to the high processing temperature of the laminates.

Declaração

Declara, sob compromisso de honra, que este trabalho é original e que todas as contribuições não originais foram devidamente referenciadas com identificação da fonte.

Índice

1 Introdução ... 1

1.1 Enquadramento e Apresentação do Projeto ... 1

1.2 Apresentação da Empresa ... 1

1.3 Contributos do Trabalho ... 2

1.4 Organização da Tese ... 2

2 Contexto e Estado da Arte ... 5

2.1 Incorporação de uma pilha num laminado ... 5

Termolaminados de alta pressão (HPL) ... 7

Pilhas recarregáveis ... 8

Componentes da pilha ... 8

Tipos de pilhas ... 9

Escolha da pilha ... 10

Pilha de hidreto metálico de níquel ... 12

3 Materiais e Métodos ... 19 3.1 Construção da pilha ... 19 3.1.1 Ânodo ... 20 3.1.2 Cátodo ... 21 3.1.3 Separador ... 22 4 Resultados e Discussão ... 25

4.1 Avaliação da estabilidade da pilha após remoção da encapsulação ... 25

4.2 Estudo do eletrólito ... 29

4.3 Prensagem do HPL com incorporação da pilha: ... 33

5 Conclusões ... 41

6 Avaliação do trabalho realizado... 43

6.1 Objetivos realizados ... 43

6.2 Limitações e trabalho futuro ... 43

Anexo 1: Ficha de segurança das baterias NiMH ... 47 Anexo 2: Ficha informativa das pilhas adquiridas ... 48 Anexo 3: Cálculo da quantidade de KOH a adicionar à formulação: ... 49

Notação e Glossário

A área cm2 C capacitância A / h P potencial V p Pressão Kg / cm T temperatura °C t tempo min Lista de SiglasCLPS Contactless eletric power supply FTO Fluorine doped Tin Oxide

HPL High Pressure Laminate NiMH Nickel-Metal Hydride

1 Introdução

1.1 Enquadramento e Apresentação do Projeto

O presente trabalho de dissertação foi realizado nas instalações da SIR, SONAE- Indústria de Revestimentos S.A., no Parque de Tecnologia e Inovação da Universidade do Porto (UPTEC) e na Faculdade de Engenharia da Universidade do Porto.

A SIR é uma empresa que está presente no mercado mundial de laminados de alta pressão (HPL) e compactos. Porém, este mercado encontra-se em franca evolução, com necessidade de produtos novos com características diferenciadoras e inovadoras. Como em todo o tipo de serviços e produtos, a inovação é um fator extremamente importante no que toca ao crescimento de uma empresa, pois esta enfrenta desafios à medida que os consumidores exigem mais funcionalidades, qualidade e variedade, num mercado cada vez mais competitivo. Dito isto, não é incomum a existência de departamentos de I&D numa empresa que deseja crescer no mercado onde está inserido, pois a procura de produtos que apresentem características diferenciadoras e desejadas atraem a atenção dos potenciais clientes.

Aproveitando o fator inovador, foi proposto o desenvolvimento de um novo tipo de laminado que tem como objetivo o armazenamento de eletricidade através da incorporação de pilhas em laminados de alta pressão (HPL).

1.2 Apresentação da Empresa

A presente dissertação foi realizada em ambiente empresarial na SONAE Indústria de Revestimentos S.A (SIR).

A SONAE é uma multinacional Portuguesa e foi fundada em 1959, com a designação de Sonae- Sociedade Nacional de Estratificados [1]. Atualmente encontra-se presente em todos os continentes do Mundo, instalada em 88 países [2].

Destaca-se pelos vários âmbitos de negócio que abrange nas áreas de retalho alimentar, saúde e bem-estar, serviços financeiros, tecnologia, desporto, centros comerciais e telecomunicações, possuindo algumas marcas reconhecidas como a SportZone, Continente, Worten, Mo, Zippy, Wells, entre outras [3].

Mas apesar desta diversificação de mercado, foi nas madeiras e seus derivados que esta se destacou inicialmente, com a Sonae Indústria SGPS, S.A..

Em Maio do ano transato, a Sonae Indústria SGPS fundiu-se com uma sociedade chilena pertencente ao Grupo Arauco. Esta parceria 50/50, designada por Sonae Arauco, abrangeu as operações de painéis derivados de madeira e atividades relacionadas que o Grupo Sonae Indústria detinha na Europa e África do Sul, excetuando as operações da América do Norte bem como os negócios de laminados e de componentes, que continuaram a ser detidos na totalidade pela Sonae Indústria SGPS.

Dentro da Sonae Indústria SGPS, S.A. encontra-se a Sonae Indústria- de Revestimentos, S.A. (adiante designada por SIR), parceira do projeto aqui exposto. A SIR é uma sociedade que está sediada na Maia, sendo que o seu capital social é detido em 100 % pela Sonae Indústria, SGPS, S.A.. A SIR dedica a sua atividade à produção e comercialização de termolaminados decorativos de alta pressão (HPL) e compactos.

1.3 Contributos do Trabalho

O projeto desenvolvido no âmbito desta dissertação tem um cariz inovador, com o propósito de colocar no mercado um produto com características únicas, que o tornam potencialmente muito atrativo. Todo o projeto foi desenvolvido pelo autor, tendo em consideração o facto de não haver trabalho prévio na incorporação de uma pilha recarregável num HPL.

1.4 Organização da Tese

O primeiro capítulo consiste numa breve descrição do projeto, o contexto em que este surge, assim como a importância do mesmo. Ainda são mencionados os contributos pessoais e de colaboradores para atingir os objetivos propostos e é feita uma breve apresentação da empresa SONAE Indústria de Revestimentos S.A..

O segundo capítulo contém o contexto e estado da arte, onde são introduzidos os conteúdos necessários para a realização do projeto, produtos que de certa forma são concorrentes ao objetivo pretendido pela SIR, assim como algumas tecnologias utilizadas durante os ensaios realizados. Este capítulo contém conteúdos tais como a explicação da escolha do uso de um tipo de pilha e tecnologias utilizadas para a construção e aperfeiçoamento da mesma. É também feita uma introdução aos termolaminados de alta pressão, constituinte importante deste trabalho, que contem informação acerca da construção, caraterísticas e vantagens deste material.

O terceiro capítulo, denominado por Materiais e Métodos, como o seu nome indica introduz os materiais e métodos usados no desenvolvimento do projeto. É apresentada uma descrição pormenorizada dos procedimentos laboratoriais utilizados que têm como finalidade a reconstrução da pilha através das pilhas adquiridas, através da sua abertura e posterior construção em formato plano.

Finalizando, o quarto capítulo remete aos resultados e discussão dos mesmos, onde são referidas todas as etapas percorridas até ao objetivo final, focando nos resultados obtidos e discutindo os mesmos tendo sempre em conta a melhoria contínua do projeto.

2 Contexto e Estado da Arte

Apesar do elevado desempenho dos HPL, o mercado espera novas funcionalidades, cada vez mais exigentes e exóticas, implicando a melhoria dos produtos atuais ou o desenvolvimento de novas soluções.

Este trabalho tem como como objetivo a introdução de um produto que vai trazer inovação ao mercado dos laminados.

2.1 Incorporação de uma pilha num laminado

Este projeto tem como objetivo a incorporação da funcionalidade de armazenamento de eletricidade num laminado. A estratégia definida considera a incorporação de uma bateria recarregável e de baixo impacto ambiental num laminado de alta pressão. A empresa SIR tem alguma experiência na incorporação de sistemas eletroquímicos em laminados, nomeadamente de uma célula electrocrómica. Baseado neste conhecimento e nas tecnologias de bateria disponíveis, foi definida a estratégia do projeto.

Pretende-se que a pilha incorporada no laminado seja impercetível, tornando o produto apelativo ao cliente. Neste projeto pretende-se utilizar material constituinte do HPL como parte integrante da pilha. Para isto é necessário formar uma pilha de espessura reduzida e que suporte as condições de pressão e temperatura a que um termolaminado está sujeito aquando da sua prensagem.

Pretende-se que a pilha se posicione no centro do HPL, separando as camadas de papel kraft que conferem estrutura e rigidez ao produto. Como separador da célula e tendo em conta a incorporação de material do laminado na constituição desta, usa-se papel decorativo, uma vez que é mais fino do que o papel de kraft.

A empresa Sueca IKEA desenvolveu um produto que tem um objetivo comum ao trabalho desenvolvido nesta dissertação, porém a tecnologia não é semelhante.

A empresa apostou numa gama de carregadores sem fios, demonstráveis na figura 2.2 [4]. Estes carregadores denominados por JYSSEN integram-se no mobiliário, como mesas de cabeceira ou candeeiros (figura 2.3) [5] ou podem ainda funcionar como um dispositivo individual [6].

Outro trabalho não tão similar funciona através de indutores acoplados. Uma fonte de alimentação é conectada a uma bobina primária e um potencial elétrico oscilante é aplicado através desta, o que induz um campo magnético oscilante que por sua vez pode induzir uma corrente elétrica oscilante numa bobina secundária, colocada próxima da primeira [7].

Através desta patente, foi proposta uma estação de energia sem contacto (CLPS) baseada na indução eletromagnética entre bobinas. O objetivo é permitir a produção e o uso prático de um sistema que pode fornecer energia elétrica aos equipamentos colocados em qualquer lugar da mesa [8].

Figura 2.3: Mesa de cabeceira com carregador

incorporado [5]

Termolaminados de alta pressão (HPL)

O produto é constituído por camadas sucessivas de papel kraft impregnado de resina fenólica, com acabamento numa ou ambas as faces. Este acabamento é feito com papel decorativo impregnado em resina melamínica, onde é colocado no topo um “filme overlay” de modo a aumentar a resistência mecânica, dependendo da aplicação final pretendida. O conjunto de papéis com aparência de uma “sanduíche” é prensado a alta temperatura (140 ºC a 150 ºC). A resistência térmica do produto atinge 135 ºC [9] e como as resinas fenólicas melamínicas são termoendurecíveis, o processo de cura provoca a reticulação da resina entre as várias folhas, convertendo-as numa única estrutura laminada rígida [10]. Cerca de 70 % do HPL consiste em papel e os restantes 30 % consistem em resina curada – resinas de formaldeído para as camadas centrais e de melamina-formaldeído para a camada superficial [11]. Os laminados são colados a substratos tais como MDF (painéis de fibras de densidade média) ou painéis de partículas, bases que proporcionam uma base estável, durável, consistente e económica [12].

O HPL é um produto com excelentes características uma vez que possui grande resistência ao desgaste, ao calor, excelentes propriedades de resistência à humidade, ao impacto e às manchas e, sendo assim, é considerado um produto prático e durável [9], [11], [13]. A durabilidade dos HPL prende-se na termoendurecibilidade que cria ligações fortes e irreversíveis [10]. Face a isto, o nível de conteúdo de resina usado influencia significativamente a durabilidade e muitas outras importantes qualidades destes laminados [13].

Vários graus de HPL incluem, ainda, resistência aos produtos químicos, ao desgaste para aplicações de alta exigência e até laminados com classificação de incêndio [12].

Existem muitos benefícios do uso deste material que incluem [13]:

• Algo para todos: As suas coleções possuem produtos para todo o tipo de gostos. Desde madeiras a têxteis, passando por imitações de pedras e desenhos, os laminados possuem designs disponíveis em centenas de variedades.

• Resistência a danos: O uso de resinas de alta qualidade no seu processamento torna este produto extremamente resistente a muitos possíveis fatores prejudiciais. Um deles é a humidade. A camada superior adicional, designada por “overlay”, impede que a água provoque dano. Estas superfícies também são resistentes ao risco e a manchas.

• Customização de alto grau: Os compradores podem fazer escolhas entre as classes de papel disponíveis, bem como revestimentos dependendo de aplicações específicas. • O Baixo Custo: A melhor vantagem dos laminados de papel é que estes atendem a todas

as restrições orçamentárias. São alternativas de baixo custo para os materiais à base de madeira, sem causar qualquer compromisso com a estética global e desempenho.

Pilhas recarregáveis

Uma bateria é um dispositivo que converte a energia química contida nos seus materiais ativos diretamente em energia elétrica por meio de uma reação eletroquímica de oxidação-redução (redox). Este tipo de reação envolve a transferência de eletrões de um material para outro através de um circuito elétrico. O termo "bateria" é frequentemente usado, porém, a unidade eletroquímica básica é a pilha. Uma bateria é composta por uma ou mais pilhas, conectadas em série ou em paralelo, ou ambas [14],[15].

Componentes da pilha

Uma pilha consiste em três componentes principais (assume-se uma reação de descarga): 1. O ânodo ou elétrodo negativo – o elétrodo redutor/oxidado - liberta eletrões para o circuito externo uma vez que é oxidado durante a reação eletroquímica. O ânodo é selecionado com algumas das seguintes propriedades em mente: eficiência como agente redutor, boa condutividade, estabilidade, facilidade de fabrico e baixo custo. Usualmente, os metais são usados como ânodos. O zinco tem sido predominante uma vez que possui estas propriedades, porém, o lítio, o metal mais leve, tornou-se um ânodo muito atraente, através do desenvolvimento de eletrólitos adequados e projetos de pilhas compatíveis [14].

2. O cátodo ou elétrodo positivo - o elétrodo oxidante/reduzido - recebe eletrões do circuito externo e é reduzido durante a reação eletroquímica. O cátodo deve ser um agente oxidante eficiente, ser estável quando em contato com o eletrólito e ter uma tensão de trabalho

útil. A maioria dos materiais de cátodo comuns são compostos por óxidos metálicos. Outros materiais de cátodo, como os halogéneos, o enxofre e os seus óxidos, são usados para sistemas especiais de baterias [14].

3. O eletrólito - o condutor iónico - que fornece o meio para transferência de carga dentro da pilha entre o ânodo e o cátodo. O eletrólito é tipicamente um líquido, como água ou outros solventes, com sais dissolvidos ou ácidos para conferir condutividade iónica [14]. Algumas baterias utilizam eletrólitos sólidos que são condutores iónicos à temperatura de operação da pilha [14].

O eletrólito deve ter boa condutividade iónica, mas não pode ser condutor elétrico, pois isso levaria a um curto-circuito interno. Outras características importantes são a não-reatividade com os materiais dos elétrodos, pequenas mudanças nas propriedades com mudança de temperatura, segurança no manuseamento e baixo custo [14]. A maioria dos eletrólitos são soluções aquosas, mas existem importantes exceções, como, por exemplo, os eletrólitos de polímeros sólidos ou em gel. Possuem potenciais aplicações em dispositivos eletroquímicos de estado sólido e, em particular, em baterias de lítio ou de hidretos metálicos de níquel [16],[17]. A adição de plastificantes no seu conteúdo pode aumentar a condutividade e um melhor contato entre o eletrólito/elétrodo [18].

Fisicamente, os elétrodos são isolados eletronicamente na pilha para evitar curto-circuitos internos, mas são cercados pelo eletrólito. Para realizar esta separação coloca-se um separador, impregnado de eletrólito. Estruturas ou materiais de grelha eletricamente condutores também podem ser adicionados aos elétrodos para reduzir a resistência interna [14].

A própria pilha pode ser construída em várias formas e configurações - cilíndrica, botão, plana e prismática. As pilhas são seladas de diversas maneiras para evitar libertações e secagem. Algumas pilhas são seladas com dispositivos de ventilação ou outros meios para permitir que os gases acumulados sejam libertados [14].

Tipos de pilhas

Existem quatro tipo de pilhas/baterias eletroquímicas, primárias, secundárias, de reserva e pilhas de combustível, sendo que são de destacar os dois primeiros tipos por serem as mais utilizadas. Uma vez que no projeto desenvolvido nesta dissertação é de interesse uma pilha reutilizável, apenas se enunciam informações acerca das pilhas secundárias.

Estas baterias podem ser recarregadas eletricamente, após a descarga, até à sua condição original passando corrente através delas na direção oposta à da corrente de descarga. Quimicamente, o que se sucede na recarga baseia-se na inversão do sentido reacional, passando

dispositivos de armazenamento para energia elétrica e são conhecidas também como "baterias de armazenamento" ou "acumuladores" [14].

As aplicações de baterias secundárias dividem-se em duas categorias principais:

1. As aplicações em que a bateria secundária é usada como um dispositivo de armazenamento de energia, geralmente conectada e carregada eletricamente por uma fonte de energia primária e fornecendo a sua energia para a carga sob demanda. Exemplos desta aplicação são sistemas automóveis e de aeronaves, fontes de energia de emergência e de falhas de emergência e sistemas de armazenamento de energia estacionária para nivelamento de carga de energia elétrica [14].

2. As aplicações em que a bateria secundária é usada ou descarregada essencialmente como uma bateria primária, mas recarregada após o uso em vez de ser descartada. As baterias secundárias são usadas desta maneira em aplicações que requerem drenagem de energia além da capacidade de baterias primárias [14].

As baterias secundárias são também caracterizadas pela sua alta densidade de potência, alta taxa de descarga, curvas de descarga plana e bom desempenho a baixa temperatura. As suas densidades de energia são geralmente inferiores às das baterias primárias, assim como a retenção de carga que também é mais pobre do que a maioria das baterias primárias, embora esta perda da capacidade seja restaurada pela recarga [14].

Escolha da pilha

Posteriormente ao estudo introdutório das baterias e pilhas eletroquímicas, foi necessário escolher qual a pilha a utilizar no trabalho proposto. Uma série de fatores devem ser considerados na seleção da melhor pilha para uma determinada aplicação.

As características de cada pilha disponível devem ser ponderadas em relação aos requisitos do equipamento e selecionada uma que atenda melhor a essas necessidades. É importante que a seleção da pilha seja considerada no início do desenvolvimento do equipamento e não no final. Na tabela 2.1 estão presentes as mais importantes baterias recarregáveis, juntamente com o seu cátodo, ânodo e reação.

Tabela 2.1: Baterias recarregáveis mais comuns, especificando o seu ânodo, cátodo e a reação de

oxidação-redução, adaptado de [14]

Tipo de Bateria Ânodo Cátodo Reação

Chumbo ácido Pb PbO2 Pb + PbO2 + 2 H2SO4 ⇄ 2 PbSO4+ 2 H2O Edison Fe Óxido de Ni Fe + 2 NiOOH + 2 H2O ⇄ 2 Ni(OH)2+ Fe(OH)2 Níquel-Cádmio Cd Óxido de Ni Cd + 2 NiOOH + 2 H2O ⇄ 2 Ni(OH)2+ Cd(OH)2 Níquel-Zinco Zn Óxido de Ni Zn + 2 NiOOH + 2 H2O ⇄ 2 Ni(OH)2+ Zn(OH)2 Hidreto Metálico-

Níquel

MH Óxido de Ni MH + NiOOH ⇄ M + Ni(OH)2

Prata-Zinco Zn AgO Zn + AgO + H2O ⇄ Ag + Zn(OH)2 Prata-Cádmio Cd AgO Cd + AgO + H2O ⇄ Ag + Cd(OH)2 Lítio-Ião LixC6 Li(i-x)CoO2 LixC6+ Li(i−x)CoO2⇄ LiCoO2+ C6 Lítio-Dióxido de

Manganês

Li MnO2 Li + MnIVO2⇄ MnIVO2(Li)+

Litio-Dissulfeto de Ferro

Li(Al) FeS2 2 Li(Al) + FeS2⇄ Li2FeS2+ 2 Al

Lítio-Sulfeto de Ferro

Li(Al) FeS 2 Li(Al) + FeS ⇄ Li2S + Fe + 2 Al

Sódio-Cloreto de Níquel

Na NiCl2 2 Na + NiCl2⇄ 2 NaCl + Ni

As considerações que são de maior relevância e que influenciam a seleção da pilha, levaram à escolha da pilha de hidretos metálicos de níquel (NiMH). Estas considerações incluem [10]: 1. Corrente de carga e perfil: a pilha NiMH apresenta corrente e potencial constante;

2. Ciclo de funcionamento: esta pilha apresenta um ciclo contínuo, facto relevante para a realização deste projeto;

3. Requisitos de operação: uma vez que vai ser incorporado material eletroquímico num laminado cuja prensagem é realizada a altas temperaturas e pressões, é necessário suportar estas condições e a pilha NiMH cumpre estes requisitos; de referir também que esta pilha tem uma maior resistência ao oxigénio gasoso, composto que oxida o material ativo;

5. Condições de armazenamento: possui um estado de carga satisfatório durante o armazenamento e é resistente à humidade;

6. Impacto ambiental: a pilha de hidretos metálicos de Níquel não possui uma elevada toxicidade, possuindo uma baixa pegada ecológica. Além disto, a sua eliminação não necessita de cuidados especiais;

7. Segurança e confiabilidade: esta pilha pode ser manuseada sem especiais cuidados pois não contém componentes potencialmente perigosos e quando sujeita a alta temperatura não apresenta nocividade ao ser humano;

8. Aquisição e transporte: a pilha NiMH está disponível de forma acessível no mercado, não possui procedimentos especiais de transporte e armazenamento.

Pilha de hidreto metálico de níquel

Após uma analise de algumas das pilhas presentes na lista, foi decidido que a pilha a ser utilizada era a de hidreto metálico de Níquel (NiMH). Ficha de segurança no anexo 1.

Caraterísticas

Baterias de NiMH são essencialmente uma extensão das já existentes baterias Níquel-Cádmio (NiCd) com a diferença a residir na substituição de um elétrodo negativo à base de cádmio para um que absorve hidrogénio, absorvido numa liga de metal [14],[19]. A pilha NiMH é denominada pilha alcalina devido ao uso de hidróxido de potássio (KOH) como eletrólito [20]. Além de obter maiores densidades de energia, diminuindo tamanho e peso, esta substituição aumenta ainda a capacidade elétrica da bateria (medida em amperes/horas) para um determinado peso e volume e elimina o cádmio que suscita preocupações de toxicidade [21], [19]. Dado que o elétrodo de hidreto metálico possui uma densidade de energia maior do que o elétrodo de cádmio, a quantidade de elétrodo negativo usado na pilha de NiMH pode ser menor do que a usada na pilha de NiCd. Isso permite um volume maior para o elétrodo positivo, o que resulta numa maior capacidade ou uma vida útil mais longa para a pilha de hidreto metálico [14],[20]. Além dos objetivos de desempenho essenciais de energia, vida do ciclo e temperatura de operação, as seguintes características da NiMH estabeleceram a proeminência da tecnologia:

• 30 % a 50 % maior armazenamento energético por unidade de volume do que as pilhas NiCd; [21]

• Tamanhos de pilhas flexíveis de 30 mAh-250 Ah; • Operação segura em alta tensão (320+ V); • Embalagem de veículo flexível;

• Segurança em carga e descarga, incluindo tolerância a sobrecarga abusiva; • Capacidade de utilizar energia de frenagem regenerativa;

• Circuitos simples e baratos de carregamento e controle eletrónico; • Materiais recicláveis ambientalmente aceitáveis [22].

Elétrodo Negativo:

O conceito básico do elétrodo negativo da pilha NiMH provém da pesquisa sobre o armazenamento de hidrogénio para uso como fonte de energia alternativa [19].

Certas ligas metálicas formam hidretos que podem capturar (e libertar) hidrogénio em volumes até quase mil vezes o seu próprio volume [19]. Porém, nem todos os materiais elementares de hidreto metálico são práticos para aplicações de bateria devido à alta pressão de equilíbrio exibida à temperatura ambiente. Por este motivo, foram desenvolvidos compostos intermetálicos que combinaram materiais formados por hidretos fortes e fracos [20].

Os compostos intermetálicos são ligas de dois ou mais elementos metálicos com bandas estreitas de estequiometrias completas. Os compostos são divididos em grupos classificados por AxBy com

base na sua composição e estrutura cristalina. A variação destes componentes permite projetar materiais com as características desejadas, tais como: baixa pressão de equilíbrio, resistência à corrosão, estabilidade mecânica, capacidade de armazenamento de hidrogénio, etc. [20]. A Tabela 2.2 mostra alguns dos hidretos metálicos mais comuns usados.

Tabela 2.2: Classes e materiais de hidreto de metal

Classe AxBy Componentes Capacidade de

armazenamento (mA/g)

Uso:

AB5 (LaNi5) A: Mischmetal, La, Ce, Ti

B: Ni, Co, Mn, Al 300

Grupo metálico mais comum no uso de aplicações de pilhas NiMH

AB2(TiNi2) A: V, Ti

B: Zr, Ni (+Cr, Co, Fe, Mn) 400

Base das “ligas

multicompetentes” usadas em alguns sistemas de pilhas NiMH AB (ZrNi) A: Zr, Ti

B: Ni, Fe, Cr, V

_________

Usadas nos primórdios da descoberta do armazenamento de hidrogénio

A liga AB2 tem uma maior capacidade por unidade de peso e volume numa faixa de temperatura

e taxa de descarga mais moderada do que a liga AB5. No entanto, ao longo de uma gama de

temperatura de operação e taxa de descarga muito ampla e exigente, as ligas AB5 são

favorecidas. As baterias com a liga AB2 foram construídas com condutores maiores, mais área

superficial e eletrólito, deixando assim menos espaço para o material ativo e com densidade de energia geral igual ou mesmo menor do que as realizadas com liga AB5. Portanto, o uso da

liga AB5 domina em pilhas de NiMH seladas portáteis devido às suas vantagens gerais [14].

O elétrodo de hidreto metálico tem uma capacidade teórica 40 % maior do que no elétrodo de cádmio e pode, dependendo da sua composição, manter entre 1 % e 7 % de hidrogénio em peso [19],[20]. Como resultado, as pilhas de hidreto de níquel-metal fornecem densidades de energia que são 20 % maiores do que a pilha equivalente de níquel-cádmio [19]. Como material de armazenamento de hidrogénio, o hidreto metálico é muito eficiente, conseguindo uma melhor eficiência volumétrica do que o hidrogénio líquido [20].

Elétrodo Positivo:

O elétrodo positivo da pilha NiMH é hidróxido de níquel (Ni(OH)2). As pilhas alcalinas baseadas

em níquel são atrativas, pois o elétrodo de níquel pode ser fabricado com áreas de superfície muito grandes, o que leva a altas capacidades e altas densidades de corrente [20]. Esses elétrodos são económicos e robustos, exibindo excelente desempenho de alta taxa e longa vida útil derivado ao facto do eletrólito não reagir com os mesmos [19],[20]. O elétrodo positivo de NiMH é colado a um agente transportador de espuma de Ni [19].

Eletrólito:

O eletrólito usado na pilha de níquel-hidreto metálico é alcalino, constituído por hidróxido de potássio, com uma percentagem da bateria de 20 % a 40 % em peso, contendo outros constituintes menores para melhorar o desempenho da pilha [19]. O eletrólito tem uma condutividade muito alta e, como não entra na reação, a sua concentração permanece constante em toda a gama de estados de carga ou descarga [20].

Separador:

O separador fornece isolamento elétrico entre os elétrodos, enquanto ainda permite a difusão iónica de forma eficiente. Normalmente, este é uma poliolefina [19].

Eletroquímica:

A eletroquímica da pilha de NiMH é geralmente representada pelas seguintes reações de carga e descarga [19]:

No elétrodo negativo, na presença da liga metálica e com um potencial elétrico aplicado, a água no eletrólito é decomposta em átomos de hidrogénio, que são absorvidos na liga e igualmente com a formação de iões hidroxilo como indicado na equação 2.1:

Liga + H2O + e− → Liga (H) + OH− (Equação 2.1) No elétrodo positivo, a reação de carga baseia-se na oxidação do hidróxido de níquel, representada na equação 2.2:

Ni(OH)2 + OH−→ NiOOH + H2O + e− (Equação 2.2) Descarga

No elétrodo negativo, o hidrogénio é dessorvido e combina com um ião de hidroxilo para formar água enquanto também contribui com um eletrão para o circuito.

Liga (H) + OH− → Liga + H2O + e− (Equação 2.3) No elétrodo positivo, o oxihidróxido de níquel é reduzido ao seu estado de valência inferior, hidróxido de níquel:

NiOOH + H2O + e−→ Ni(OH)2 + OH− (Equação 2.4)

Sobre (Carga e descarga)

A pilha NiMH também possui sobrecarga e reações de descarga excessiva que permitem que a pilha manipule o abuso sem efeitos adversos [20].

Sobre carga:

Uma vez que o elétrodo negativo possui uma capacidade maior do que o positivo, o segundo alcançará a capacidade máxima primeiro, dado que a pilha está carregada. Em seguida, formar-se-á oxigénio gasoso que se vai difundir para o elétrodo negativo onde é recombinado. Este ciclo de recombinação de oxigénio é uma maneira eficiente de manipular correntes de sobrecarga de baixa a moderada. O equilíbrio entre os elétrodos positivos e negativos é ajustado para que a pilha esteja sempre limitada de forma positiva, conforme ilustrado na figura 2.5 [19].

O ciclo do oxigénio funciona da seguinte forma na sobrecarga: Para o elétrodo positivo:

4 OH−→ 2 H2O + O2+ 4 e− (Equação 2.5) Para o elétrodo negativo:

2 H2O + O2+ 4 e−→ 4 OH− (Equação 2.6) Num caso extremo de sobrecarga, a pilha tornar-se-á pressurizada o suficiente para provocar a abertura de segurança e libertar o excesso de pressão, evitando assim o perigo de rutura celular [20].

Auto descarga

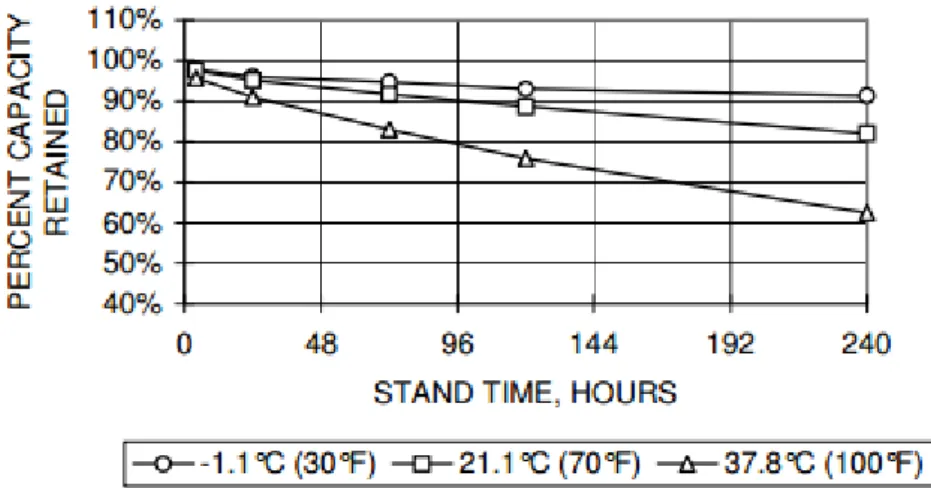

As pilhas NiMH, como todas as outras, têm um certo nível de auto descarga que ocorre quando esta está em repouso. A característica de descarga automática típica de um módulo de pilha disponível na empresa “Cobasys” é mostrada na figura 2.6. Os fatores que contribuem para a auto descarga incluem a energia usada pelo ciclo de oxigénio em altos estados de carga. A contribuição para a auto descarga do ciclo do oxigénio é insignificante abaixo de cerca de 70 % do estado da carga. As contribuições a longo prazo para a auto descarga são causadas por descarregamentos químicos de iões que descarregam continuamente a pilha por longos períodos de tempo. A taxa de auto descarga é altamente dependente da temperatura da pilha. Temperaturas mais elevadas produzem maiores taxas de auto descarga [20].

Descarga excessiva/Sobre descarga

Na descarga excessiva, a bateria possui o ciclo do hidrogénio.

O ciclo do hidrogénio funciona da seguinte forma na sobre descarga: Para o elétrodo positivo:

2 H2O + 2e− → H2+ 2 OH− (Equação 2.7) Para o elétrodo negativo:

H2+ 2 OH− → 2 H2O + 2e− (Equação 2.8)

Aplicações das baterias NiMH

As baterias NiMH são uma solução versátil para muitas aplicações diversas devido à sua longa vida, materiais ecológicos, alta potência e energia, e aplicações seguras [20].

Estas tornaram-se a tecnologia dominante para aplicações em veículos elétricos e veículos elétricos híbridos, pois possuem o melhor desempenho geral nos requisitos abrangentes estabelecidos pelas empresas automóveis. Outra atividade de desenvolvimento das baterias de NiMH tem como foco as melhorias na potência específica tanto para transporte como para aplicações portáteis em condições de temperatura ambiente e fria [22].

A bateria NiMH tem uma grande variedade de aplicações de armazenamentos industriais. Os sistemas de ”standby” também são uma área de aplicação ideal para as baterias NiMH de maiores dimensões [20].

3 Materiais e Métodos

Este capítulo apresenta uma descrição detalhada das técnicas e procedimentos experimentais adotados que visam a construção da pilha através das pilhas adquiridas, bem como da incorporação desta nos constituintes do HPL.

Um dos materiais utilizados no decorrer deste projeto foi a caixa de luvas, marca MBRAUN, modelo LABSTAR (figura 3.1). Consiste numa câmara que mantém um objeto dentro de um ambiente isolado e, mais particularmente, facilita a manipulação manual do objeto a partir do exterior da mesma, bem como a passagem do mesmo para dentro ou para fora da câmara sem contaminação da atmosfera [23].

3.1 Construção da pilha

Quanto ao material utilizado para construir a pilha, foram usadas pilhas everActive AAA/R03 (figura 3.2). Para testar o comportamento das pilhas já depois de abertas e com os diferentes materiais separados, foram reproduzidas pilhas recorrendo a vidro FTO como coletor de corrente [24]. Informação das pilhas adquiridas no anexo 2.

Primeiramente, deu-se a abertura das pilhas na hotte, sendo o seu aspeto possível de visualizar na figura 3.3.

Utilizou-se como eletrólito, uma solução de KOH com a concentração de 1 M. Como sistema coletor de corrente, tanto para o ânodo como para o cátodo, foram usadas lâminas de vidro revestidas numa das faces com uma película de óxido de estanho dopado com flúor (FTO, DyeSol 14 Ω), sendo que em todos os ensaios foi usada uma área ativa de 3 cm2

(

figura 3.4).3.1.1 Ânodo

O ânodo utilizado consistiu no material encontrado na malha metálica, malha esta constituída normalmente por níquel (figura 3.5), que teve um processo de tratamento que passou pela raspagem deste material da malha, posterior maceração (figura 3.6) de modo a que com o auxílio de acetona, fosse possível a criação de uma pasta (figura 3.7) que seria depositada na área pretendida com o auxílio de uma pipeta (figura 3.8).

Figura 3.2: Célula NiMH

“everActive” utilizada nos ensaios.

Figura 3.3: Célula NiMH

“everActive” depois de aberta.

3.1.2 Cátodo

Por sua vez o cátodo já vinha em forma de pasta (figura 3.9). Procedeu-se à sua maceração (figura 3.10) com a posterior criação de nova pasta (figura 3.11) auxiliado pelo mesmo solvente, finalizando o processo com a sua deposição no vidro FTO (figura 3.12).

Figura 3.6: Maceração do material

retirado da malha metálica.

Figura 3.5: Malha Metálica

contendo o material ativo (ânodo).

Figura 3.8: Deposição da pasta anódica no vidro FTO.

Figura 3.9 : Hidróxido de níquel Figura 3.10: Maceração do material (cátodo). Figura 3.7: Criação da pasta anódica.

3.1.3 Separador

Utilizou-se também como separador o material que provinha da pilha devido à sua porosidade e, por conseguinte, a sua capacidade em reter o eletrólito (figura 3.13). Para o uso do mesmo, primeiramente foi removido o material ativo que ainda restava no separador. Posteriormente, foi lavado com água corrente e, antes de ir para a estufa a 40 °C, foi também sujeito a uma passagem por água ultrapura (figura 3.14).

Posteriormente procede-se à montagem da pilha.

Para isto, coloca-se na base um dos elétrodos. Deposita-se o respetivo material ativo no elétrodo onde seguidamente é colocado o separador. O eletrólito é colocado com o auxílio de uma pipeta de Pasteur, sendo importante relevar que o volume de líquido colocado não deve ser demasiado, apenas o mínimo que garanta a passagem de eletrões. De seguida, coloca-se o outro elétrodo de face para baixo, de modo a que as áreas ativas estejam coincidentes, garantindo assim um melhor desempenho. Finaliza-se a montagem apertando os vidros um contra o outro, montagem esta visualizável na figura 3.15.

Figura 3.13: Separador da pilha

NiMH após abertura.

Figura 3.14: Separador da pilha NiMH após

lavagem.

Figura 3.12: Deposição da pasta catódica no

vidro FTO.

Figura 3.11: Criação da

4 Resultados e Discussão

Após definida a técnica para a reconstrução da pilha, iniciou-se o estudo de várias variáveis determinantes no processo. Estes estudos incluem a avaliação da estabilidade da pilha após a remoção da encapsulação, pois eram desconhecidos os efeitos desta ao contacto com a atmosfera, bem como a influência da concentração de eletrólito e da presença de oxigénio no desempenho da pilha.

Após o conhecimento destes parâmetros, foi iniciado o processo de incorporação da pilha nos já produzidos HPL, e para isto realizou-se um ensaio onde foi testada a viabilidade do uso do papel decorativo presente nos HPL como papel separador da pilha eletroquímica, tendo como objetivo a posterior incorporação da pilha no termolaminado.

4.1 Avaliação da estabilidade da pilha após remoção da encapsulação

Como primeiro teste, foi utilizada uma pilha onde se provocou uma sobrecarga através da aplicação de uma corrente de 30 Amperes. Esta sobrecarga teve como objetivo fazer com que a pilha não apresentasse perigo aquando da descapsulação, uma vez que era desconhecido quais os efeitos adversos a esta abertura.

Na figura 4.1 está representada a pilha montada (após 40 h a sua descapsulação) na altura da medição do seu potencial, atingindo assim um valor de 0,644 V.

Como segundo ensaio foi aberta outra pilha, mas com a diferença de que esta foi curto circuitada, com o auxílio de um cabo de cobre (figura 4.2) até um potencial de 0,909 V, mas reduzindo assim o risco da sua abertura. O potencial atingido rondou novamente os 0,640 V (figura 4.3), sendo que não ocorreu nenhuma reação visível aquando do contacto com o ar (pilha construída 16 h após a abertura).

Para testar o desempenho da pilha, foi realizado um teste onde o fator estudado foi o tempo de exposição dos materiais ao ambiente atmosférico, sendo que na tabela 4.1 vão ser enumeradas as etapas de preparação da pilha eletroquímica juntamente com o tempo que estas demoraram a ser realizadas.

Tabela 4.1: Etapas realizadas desde a abertura da pilha até à sua assemblagem, com o respetivo tempo

de duração.

Etapa Duração (min)

Abertura da pilha 12

Maceração cátodo 7

Maceração ânodo 3

Preparação pasta cátodo 10

Preparação pasta ânodo 7

Assemblagem 1

Total* 57

Figura 4.2: Diminuição do potencial numa pilha através de um cabo de cobre.

De notar que o tempo total, além de somar os tempos necessários para realizar as diferentes etapas, adiciona também o tempo gasto entre as etapas, tempo este que inclui, entre outros procedimentos, as pesagens: da massa de material ativo recuperado após descapsulação e da criação das pastas.

No final da preparação foi então medido o potencial da pilha construída e este foi de 0,938 V (figura 4.4).

Posteriormente foi medida a estabilidade da pilha durante 120 minutos, sendo deste modo possível verificar a influência do contacto com o ar quer do material ativo quer do eletrólito, valores estes indicados na figura 4.5.

Figura 4.5: História da diferença de potencial da pilha aberta em contacto com o ar.

Através dos resultados obtidos constatou-se que, após duas horas, o valor de potencial decresceu consideravelmente para valores mais uma vez abaixo dos admitidos para considerar

0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 20 40 60 80 100 120 Po ten ci al / V tempo / min

De forma a tirar conclusões acerca da influência do oxigénio na performance da bateria, foi realizado um ensaio na caixa de luvas.

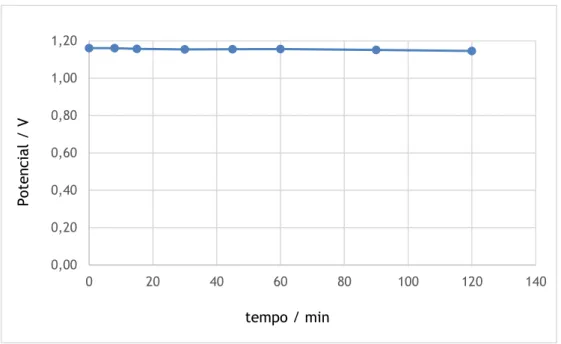

Para isto todo o procedimento descrito anteriormente foi realizado dentro da caixa, num ambiente inerte de oxigénio, sendo que o potencial atingido aquando da assemblagem da mesma é de 1,161 V (figura 4.7), próximo do valor de 1,182 V, valor este atingido antes de abrir a pilha.

De modo a medir a estabilidade da pilha foi novamente medido o potencial ao longo de duas horas. O potencial e o correspondente tempo encontram-se na figura 4.8.

Como se pode verificar pelos valores apresentados, o oxigénio tem uma influência preponderante no desempenho da pilha, pois após as mesmas duas horas em que se cessou o ensaio anterior foi obtido um potencial com o dobro do valor e praticamente constante ao longo do tempo. 0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 20 40 60 80 100 120 140 Po ten ci al / V tempo / min

Figura 4.8: História da diferença de potencial da pilha montada na caixa de luvas.

Figura 4.7: Potencial obtido da pilha montada

dentro da caixa de luvas.

Figura 4.6: Pilha montada dentro da

4.2 Estudo do eletrólito

O próximo teste a ser realizado teve como propósito a influência da concentração de KOH no desempenho da pilha. Quanto às concentrações utilizadas, estas foram de 1 M e 6 M.

Após a construção das pilhas e correspondentes assemblagens, os potenciais obtidos foram para 1 M e 6 M de 0,627 V e 0,625 V, respetivamente.

Os ensaios realizados com o vidro FTO tiveram como separador o tecido proveniente das pilhas abertas. Porém, tendo como objetivo a introdução da pilha nos laminados de alta pressão, foi realizado um ensaio onde o separador usado foi um dos papeis decorativos utilizados pela empresa.

Este ensaio inicia-se na impregnação do papel. Este processo tem como objetivo preencher os espaços intersticiais do papel com uma formulação de resina melamínica usada pela SIR. Quando o papel é prensado a alta temperatura (140 ºC), esta formulação de resina termoendurecível vai curar através de um processo de reticulação. Para a realização deste ensaio foi usada uma formulação de resina melamínica onde foi adicionado o eletrólito KOH, sendo que foram usadas concentrações mássicas de 0 %, 2 %, 4 % e 6 % de hidróxido de potássio do peso total da formulação. Cálculos demonstrados no anexo 3.

Após a impregnação do papel, foi realizado um ensaio na caixa de luvas que em nada se diferencia do realizado anteriormente, apenas na substituição do separador pelo papel decorativo impregnado com KOH. Apesar do papel já conter KOH, é necessário introduzir o eletrólito aquando da montagem da pilha, pois esta necessita de estar em meio aquoso para funcionar.

No que toca às quatro pilhas, estas não podem ser comparadas pois foram realizadas em pares, sendo que nas duas primeiras, de concentrações 0 e 2 %, quando o separador foi colocado por cima de um dos elétrodos, este apenas foi pipetado com KOH 1 mol/dm3. A diminuição do

desempenho advém da assemblagem, uma vez que, estando o papel quebradiço, o material ativo não se consegue fixar, espalhando-se no papel, como se pode verificar na figura 4.9.

No segundo ensaio, antes da montagem da pilha, os papeis com as concentrações de 4 e 6% foram mergulhados durante 1 min. em KOH 1 mol/dm3, o que facilitou a montagem da pilha,

não havendo tanta dispersão do material ativo, como se pode observar na figura 4.10.

Nas figuras seguintes (4.11 a 4.14) está demonstrada a estabilidade das pilhas ao longo de duas horas. 0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min

Figura 4.10: Pilhas montadas com os separadores de concentrações KOH= 4 % e 6 % (m/m),

respetivamente, de cima para baixo.

0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min 0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo /min

Figura 4.12: História da diferença de potencial da pilha com o separador de concentração KOH=

2% (m/m).

Figura 4.13: História da diferença de potencial da pilha com o separador de concentração KOH=

Como se pode verificar, os valores de potencial são maiores quando se utiliza o separador mergulhado em KOH antes da montagem da pilha. Porém, entre as duas concentrações onde o separador teve este tratamento, foi na concentração de 4 % que a pilha possuiu um comportamento mais viável, apesar da pilha de concentração de eletrólito 6 % atingir um valor maior de potencial.

Realizados os estudos acima descritos, numa nova etapa foi estudada uma alternativa ao vidro FTO, de modo a reduzir a espessura da pilha e incorporá-la na prensagem do laminado. Repetiu-se assim todo o processo realizado com o vidro, mudando apenas o suporte para papel de alumínio, suporte este conhecido por ser um bom condutor elétrico e resistente a altas temperaturas. Na figura 4.15 estão representados os suportes utilizados, sendo de realçar que a área utilizada passou de 3 para 4 cm2

.

0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min

Figura 4.14: História da diferença de potencial da pilha montada com o separador de

concentração KOH= 6 % (m/m).

Realizado assim o teste, foi evidenciado um problema na deposição, a pasta criada não aderia ao substrato como é possível de se observar na figura 4.16.

4.3 Prensagem do HPL com incorporação da pilha:

Apesar da adesão do papel de alumínio não ser a melhor, passou-se para a próxima e última fase deste projeto, a incorporação da pilha no termolaminado de alta pressão.

Inicialmente coloca-se o papel Kraft para formar a base do laminado (figura 4.17).

Numa segunda etapa, é colocada a pasta catódica no suporte de papel de alumínio, com uma área ativa de 4 cm2(figura 4.18).

Figura 4.16: Deposição do material na folha de alumínio.

Posteriormente, é colocado o separador da pilha, neste caso o papel decorativo, onde se vai colocar a pasta com o material ativo do ânodo (figura 4.19).

A posteriori foi colocada a outra folha de papel de alumínio (figura 4.20), mais uma camada de papel kraft (figura 4.21) e o papel decorativo final (figura 4.22).

Figura 4.18: Pasta catódica no suporte de papel de alumínio.

Figura 4.19: Pasta anódica no papel separador.

Figura 4.20: Papel de alumínio

Após a montagem o laminado é levado à prensa de pratos quentes, marca CMR, número de série 53, (figuras 4.23 e 4.24) onde vai ser prensado a 140 °C, sofrendo uma pressão de 90 kg/cm durante 1200 segundos.

O resultado final do laminado com incorporação da pilha encontra-se presente na figura 4.25. Figura 4.22 : Montagem final do laminado com incorporação da pilha.

Figura 4.23: Prensa de pratos

Foram construídas 4 pilhas, sendo que estas variaram no separador utilizado, que consistiu nos papeis decorativos previamente impregnados, com concentrações de 0 %, 2 %, 4 % e 6 % (m/m) de KOH.

Quanto ao separador sem KOH na sua formulação de impregnação, também foi realizada uma prensagem e, contra o que se esperava, também se obteve potencial, apesar de ser mais baixo, com um valor de 0,480 V (figura 4.26). Este resultado é inesperado, porém é explicável pelo facto de a resina usada na formulação possuir NaOH, sal que funciona igualmente como eletrólito, embora com um rendimento mais baixo.

Nas seguintes figuras estão descritos os valores de potencial atingidos durante uma hora para os três tipos de separadores impregnados com KOH.

Figura 4.26: Potencial do bateria incorporada no laminado com [KOH]= 0 no tempo t= 0.

min.

0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min 0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min

Figura 4.27: História da diferença de potencial da pilha incorporada no laminado com o

separador de concentração KOH= 2 % (m/m).

Figura 4.28: História da diferença de potencial da pilha incorporada no laminado com o

As figuras 4.30, 4.31 e 4.32 demonstram os valores ao tempo 0 para os laminados 2, 4 e 6%, da esquerda para direita, respetivamente.

0,00 0,20 0,40 0,60 0,80 1,00 1,20 0 10 20 30 40 50 60 70 Po ten ci al / V tempo / min

Figura 4.29: História da diferença de potencial da pilha incorporada no laminado com o

separador de concentração KOH= 6% (m/m).

Figura 4.30: Potencial do laminado

incorporado com pilha [KOH]= 2 % no tempo t= 0 min.

Figura 4.31: Potencial do laminado

incorporado com pilha [KOH]= 4 % no tempo t= 0 min.

De notar pelos resultados das figuras, que ao fim de uma hora os valores de potencial são maiores à medida que a concentração de KOH também é maior no separador, o que mostra a eficácia do processo de impregnação com o eletrólito. Verifica-se igualmente que estes valores de potencial são muito baixos, o que é explicado pela abertura da pilha a um ambiente não controlado, o que já foi demonstrado em ensaios anteriores como sendo um fator extremamente importante para o potencial da pilha. Porém, após um dia da prensagem, foi novamente medido o potencial do laminado de 6 %, sendo que se obteve um potencial de 0,853 V. Esta subida de potencial deve-se à migração do eletrólito, que após a prensagem se encontrava à superfície ou na base do laminado, interferindo com o desempenho da pilha. Após um dia este migrou para o centro, local onde se encontra a pilha, aumentando assim o potencial para o valor acima descrito.

Apesar deste potencial elevado, não foi possível efetuar ciclos de carga e descarga na pilha, uma vez que para que a reação ocorra é necessário haver água e à temperatura da prensagem todos os vestígios de água evaporam.

5 Conclusões

Um HPL possui caraterísticas estéticas capazes de imitar os mais variados padrões, desde madeiras a pedras ornamentais. É um material resistente a agressores físicos, como o impacto e o desgaste, e a agressores químicos como água a alta temperatura. Este é constituído por papel kraft impregnado com resinas fenólicas com o seu acabamento ornamental igualmente impregnado, porém em resina melamínica. No seu processo de fabrico, este é sujeito a temperaturas e pressões elevadas, que fazem as resinas reticularem entre as várias folhas, convertendo-as numa estrutura laminada rígida. Este trabalho teve como objetivo a construção de um termolaminado com capacidade de armazenamento de eletricidade, através da incorporação de uma célula eletroquímica – pilha recarregável no HPL. A bateria utilizada foi do tipo NiMH. A escolha desta tecnologia teve em conta esta ser a menos tóxica e os seus componentes não perigosos, resistir a temperaturas elevadas (<140 °C), não oxidar rapidamente em presença do ar, ter uma densidade de armazenamento de energia relativamente elevado. A estratégia encontrada para a introdução da pilha no interior do HPL teve em conta fatores como a espessura da célula após descapsulação e a estabilidade do elétrodo positivo em contacto com o ar.

Foi possível incorporar a bateria no HPL, contemplando o primeiro passo para a criação de um laminado com propriedades eletroquímicas e capacidade de armazenar energia. A pilha possui potencial, porém ainda é preciso aprimorar aspetos relacionados com a alta temperatura de prensagem. Assim sendo, os resultados são bastante promissores, pois este é um produto com uma tecnologia inexistente no mercado, tornando-o uma grande mais valia após a otimização do processo.

6 Avaliação do trabalho realizado

6.1 Objetivos realizados

Este foi um projeto de cariz inovador, onde muitos foram os obstáculos a ultrapassar. Porém, através do conhecimento do processo de fabrico de HPL foi possível escolher uma tecnologia (NiMH) e incorporá-la com sucesso num termolaminado de alta pressão, apresentando assim uma prova de conceito de um termolaminado com capacidades eletroquímicas.

6.2 Limitações e trabalho futuro

A maior limitação neste trabalho foi o tempo disponível para o mesmo. Visto ser um projeto pioneiro, este necessitou de um estudo inicial acerca de pilhas e também da escolha da melhor pilha para o desenvolvimento do projeto. A este tempo adiciona-se o facto das pilhas não estarem sempre disponíveis, bem como toda a discussão das técnicas a utilizar para ultrapassar os obstáculos que surgiam. A dificuldade de incorporar a bateria no laminado num ambiente controlado também é um senão, pois após a montagem é necessário retirar o produto da caixa de luvas para realizar a prensagem.

Dada a novidade do trabalho desenvolvido, existem ainda muitos aspetos que urgem estudar e que permitirão fazer a incorporação de uma pilha de NiMH de forma à mesma reter toda a sua capacidade de carga/descarga. Para a construção da pilha, seria vantajoso possuir a matéria prima para a criação das pastas em vez da abertura de uma pilha com a recolha do material necessário. Outro aspeto a ter em conta reside no facto da malha metálica que suporta o ânodo não ser utilizada, malha que poderia ser substituída por negro fumo, garantindo estabilidade ao ânodo. Dado o processo de fabrico do HPL envolver uma etapa de termoprenssagem a cerca de 140 °C, a temperatura torna-se crucial no desenvolvimento deste projeto. Dado que a água é um reagente da reação redox, torna-se imperativa a sua presença, o que às temperaturas atingidas na prensagem não acontece. Um estudo a realizar no futuro será a encapsulação da pilha presente no termolaminado. Esta encapsulação terá de ser realizada com um material metálico, como por exemplo folha de alumínio, que vai permitir que a alta temperatura não atinja a pilha, salvaguardando o desempenho da mesma.

6.3 Apreciação final

O projeto desenvolvido contribuiu para a realização pessoal, através da aquisição de novas competências e conhecimentos, bem como para ampliar a visão do mundo industrial e da constante incerteza na área da investigação, procurando sempre novas soluções para resolver os obstáculos que surgem.

Pode-se dizer que foi um projeto realizado com sucesso, pois forneceu um ponto de partida para o desenvolvimento deste novo produto, com resultados bastantes sólidos e ideias claras dos problemas que faltam ser ultrapassados.

Referências

[1] Portal da Internet. Disponível em: https://www.sonae.pt/pt/sonae/historia/. [Acedido a: 23-Maio-2017].

[2] Portal da Internet. Disponível em: https://www.sonae.pt/pt/sonae/onde-estamos/. [Acedido a: 23-Maio-2017].

[3] Portal da Internet. Disponível em: https://www.sonae.pt/pt/sonae/o-grupo-e-os-negocios/. [Acedido a: 23-Maio-2017].

[4] Portal da Internet. Disponível em:

http://www.ikea.com/pt/pt/catalog/categories/departments/wireless_charging/3061 4/. [Acedido a: 16-Maio-2017].

[5] Portal da Internet. Disponível em:

http://www.ikea.com/pt/pt/catalog/categories/departments/wireless_charging/3061 2/. [Acedido a: 16-Jun-2017].

[6] Portal da Internet. Disponível em: :

http://www.ikea.com/pt/pt/catalog/categories/departments/wireless_charging/3061 3/. [Acedido a: 16-Jun-2017].

[7] R. Cited, O. City, and R. U.-A. Data, “United States Patent, Centrally Controlled Inductive Power Supply” vol. 1, no. 12, pp. 0–4, 2003.

[8] K. Hatanaka, “Power transmission of a desk with a cord-free power supply,” IEEE Trans. Magn., vol. 38, no. 5 I, pp. 3329–3331, 2002.

[9] Portal da Internet. Disponível em:

http://www.leomadeiras.com.br/Noticia/41413/laminado-decorativo-de-alta-pressao. [Acedido a: 15-Maio-2017].

[10] Laminex, “High Pressure Laminates,” Laminex 180fx Surfaces, 2011.

[11] “termolaminado-hpl interior | termolaminado | Produtos | Globaldis,” Oct. 2013, [Acedido a: 15-Maio-2017].

[12] Portal da Internet. Disponível em: http://www.panel.com/high-pressure-laminates-247/. [Acedido a: 15-Maio-2017].

[13] H. P. Laminate, “High Pressure Laminate Benefits of High Pressure Laminate.”, http://www.royaletouche.com/laminate/high_pressure_laminate/High_Pressure_Lami nate.pdf, [Acedido a: 8-Maio-2017].

Companies, 2002.

[15] R. Brodd, “Recent developments in batteries for portable consumer electronics applications,” Interface-Electrochemical Soc., pp. 1997–2000, 1999.

[16] A. A. Mohamad and A. K. Arof, “Ni-MH battery based on plasticized alkaline solid polymer electrolytes,” Ionics (Kiel)., vol. 14, no. 5, pp. 415–420, 2008.

[17] B. Li, X. Lu, J. Yuan, Y. Zhu, and L. Li, “Alkaline poly(vinyl alcohol)/poly(acrylic acid) polymer electrolyte membrane for Ni-MH battery application,” Ionics (Kiel)., vol. 21, no. 1, pp. 141–148, 2014.

[18] A. A. Mohamad and A. K. Arof, “Plasticized alkaline solid polymer electrolyte system,” Mater. Lett., vol. 61, no. 14–15, pp. 3096–3099, 2007.

[19] Energizer, “Nickel Metal Hydride ( NiMH ),” Handb. Appl. Man., vol. 7323, no. Table 1, pp. 1–16, 2010.

[20] J. J. C. Kopera, “Inside the Nickel Metal Hydride Battery Inside the NiMH Battery,”

Http://Www.Cobasys.Com/Pdf/Tutorial/Inside_Nimh_Battery_Technology.Pdf, no.

June, 2004 [Acedido a: 8-Maio-2017].

[21] Philips Semiconductor Ltd, “NiMH and NiCd battery management,” Microprocess. Microsyst., vol. 19, no. 3, pp. 165–174, 1995.

[22] M. A. Fetcenko et al., “Recent advances in NiMH battery technology,” J. Power Sources, vol. 165, no. 2, pp. 544–551, 2007.

[23] B. Ensemble and R. Cited, “United States Patent, Glove box Chamber” 1998.

[24] D. Rolando, C. Pereira, S. Dias, A. Maria, and A. Queiroz, “Desenvolvimento e Avaliação da Atividade Eletroquímica de Cátodos baseados em Redes de Enxofre", Carlos Miguel Ferreira de Almeida, LSRE - Laboratory of Separation and Reaction Engineering, Escola Superior de Tecnologia e Gestão Instituto Politécnico de Bragança,” 2016.

Anexo 1: Ficha de segurança das baterias NiMH

Secção I – Medidas de primeiros socorros

Quanto a primeiros socorros, em caso de exposição aos teores da pilha, lavar a área afetada por pelo menos 15 minutos com água em abundância e procurar um médico. O eletrólito é cáustico e sua exposição pode causar irritação grave ou queimaduras químicas.

Secção II – Medidas de Combate a Incêndio

Incêndios envolvendo esses tipos de conjuntos de bateria devem ser combatidos com quaisquer meios de extinção disponíveis. Incêndios envolvendo grandes quantidades de baterias podem produzir fumos tóxicos, corrosivos ou irritantes.

Secção III – Medidas Contra Liberação Acidental

Em caso de vazamento e dano às baterias, não colocar em lixo doméstico pois elas contêm materiais recicláveis. Opções de reciclagem disponíveis devem ser consideradas durante o descarte do produto. Não queimar no descarte.

Secção IV – Controles de Exposição/Proteção Individual

Não é exigida nenhuma proteção individual durante o manuseamento e uso normal. A exposição aos materiais contidos nas pilhas pode ser prejudicial em determinadas circunstâncias.

Secção V – Propriedades Físicas e Químicas

Anexo 3: Cálculo da quantidade de KOH a

adicionar à formulação:

A formulação a utilizar na impregnação possui um rácio de 150 g a cada 10 folhas de tamanho A4. Para adicionar a quantidade de sal pretendida para atingir a concentração estipulada, retira-se água, também um constituinte desta formulação.

Sendo assim: • Para a concentração de 2 %: Massa KOH = 150 g × 0.02 = 3 g • Para a concentração de 4 %: Massa KOH = 150 g × 0.04 = 6 g • Para a concentração de 6 %: Massa KOH = 150 g × 0.06 = 9 g

![Figura 2.4: Esquema da estação de energia sem contato, adaptado de [7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15635572.1056788/19.892.299.600.141.509/figura-esquema-da-estação-energia-sem-contato-adaptado.webp)

![Tabela 2.1: Baterias recarregáveis mais comuns, especificando o seu ânodo, cátodo e a reação de oxidação-redução, adaptado de [14]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15635572.1056788/23.892.115.827.154.809/tabela-baterias-recarregáveis-especificando-reação-oxidação-redução-adaptado.webp)

![Figura 2.5: Balanços nos elétrodos durante a carga/descarga/sobrecarga. [8]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15635572.1056788/28.892.277.617.123.395/figura-balanços-nos-elétrodos-durante-carga-descarga-sobrecarga.webp)