UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Avaliação da Influência de Parâmetros de

Laminação de Tiras a Quente na Tenacidade de um

Aço que atende aos requisitos da Norma API 5L,

graus X70 e X80"

Autor: Ricardo Porto

Orientador: Prof. Leonardo Barbosa Godefroid

Co-Orientador: Charles de Abreu Martins

U FOP - CET EC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Ricardo Porto

"Avaliação da Influência de Parâmetros de Laminação de Tiras a

Quente na Tenacidade de um Aço que atende aos requisitos da

Norma API 5L, graus X70 e X80"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Análise e Seleção de Materiais

Orientador: Prof. Leonardo Barbosa Godefroid

Co-Orientador: Charles de Abreu Martins

Catalogação: sisbin@sisbin.ufop.br P853a Porto, Ricardo.

Avaliação da influência de parâmetros de laminação de tiras a quente na

tenacidade de um aço que atende aos requisitos da norma API 5L, graus X70 e X80/ Ricardo Porto. – 2010.

xx, 105 f.: il. color., grafs., tabs., mapas.

Orientador: Prof. Dr. Leonardo Barbosa Godefroid.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Rede Temática em Engenharia de Materiais.

Área de concentração: Análise e seleção de materiais.

1. Aço - Teses. 2. Tubos - Teses. I. Universidade Federal de Ouro Preto. II. Título.

AGRADECIMENTOS

O autor agradece a todos aqueles que, de maneira direta ou indireta, participaram da realização deste trabalho, especialmente:

- Ao Professor Leonardo Barbosa Godefroid pela o apoio prestado na orientação deste trabalho;

- Aos Engenheiros Charles de Abreu Martins pelo apoio prestado na co-orientação deste trabalho;

- À Companhia ArcelorMittal Tubarão, em particular aos Engenheiros Cláudio Borges da Costa Neto e Jardel Prata Ferreira pelo apoio e pela oportunidade de desenvolvimento profissional;

RESUMO

A indústria petrolífera tem buscado, a cada dia, aumento da resistência mecânica e simultaneamente aumento de tenacidade dos aços para tubos, visando aumento de produtividade e/ou redução de custo de implantação de gasodutos e oleodutos através da redução da espessura de parede do tubo. Os requisitos de tenacidade estão associadas a segurança operacional da malha de dutos que tem como característica levar o fluido (gás / óleo) da região de extração até o centro de consumo, passando por regiões de alta densidade populacional, como cidades, de difícil acesso e de preservação ambiental como florestas. Neste contexto, a ocorrência de falhas em dutos em questão pode ser catastrófica. Neste trabalho foi efetuada avaliação da influência de parâmetros de laminação de tiras a quente na tenacidade de dois graus de aços microligados produzidos para atendimento aos requisitos dos graus X70 e X80 da norma API. A avaliação da tenacidade foi empregando-se ensaios de impacto (Charpy e, principalmente Drop Weight Tear Test) e de propagação da trinca

(Integral J). As análises dos parâmetros de processo de laminação de tiras a quente indicaram influência das temperaturas de laminação e taxas de deformação nos resultados de tenacidade do material, sendo obtidos resultados melhores em todos os ensaios realizados quando utilizadas temperaturas mais baixas e taxas de deformação menores nas cadeiras iniciais do trem acabador.

ABSTRACT

The petroleum industries have been ordering pipeline with higher mechanical resistance and higher toughness requirements simultaneously, in order to increase their productivity or pipeline construction costs reduction by the lower thickness pipe requirements. The toughness requirements are related to operational security of the pipeline that is used to transport gas and oil from the extraction places to consumers centre passing by regions with high population density like cities, and regions with difficulties access like jungle, ocean, etc. In this context, failure occurrences could be considered catastrophic with high social and environmental impact. In this work was done an evaluation of the influence of hot strip mill parameters in the toughness of two kinds of High Strength Low Alloy steels produced to attend grades X70 and X80 from API standards. The toughness evaluation was done by impact test (Charpy and mainly Drop Weight Tear Test) and Crack Propagation (J-Integral). It was observed influence of hot strip mill temperatures and deformation ratio in the toughness results. In general, it were gotten better toughness results in Charpy test, DWTT and J-Integral by using lower process temperatures and lower deformation ratio in the first stands of the finishing mill.

ÍNDICE

LISTA DE ILUSTRAÇÕES E GRÁFICOS ... XI LISTA DE TABELAS ... XVI LISTA DE ABREVIATURAS E SIGLAS ... XVII LISTA DE SÍMBOLOS... XX

CAPÍTULO 1 – INTRODUÇÃO E OBJETIVOS ...1

1.1- Objetivos ...4

CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA ...5

2.1 – Norma API ...5

2.1.1 – Composição Química – graus X70 e X80 ...6

2.1.2 – Propriedades Mecânicas – graus X70 e X-80 ...7

2.1.3 – Requisitos de Tenacidade ao Impacto – graus X70 e X80 ...8

2.2 - Projeto de Qualidade ...8

2.3 – Composição Química dos Aços API-X70 E API-X80 ...9

2.3.1 - Carbono ...9

2.3.2 - Carbono Equivalente ... 11

2.3.3 – Manganês ... 12

2.3.4 – Silício ... 13

2.3.5 – Fósforo ... 13

2.3.6 – Enxofre... 14

2.3.7 - Alumínio ... 14

2.3.8 - Nitrogênio ... 14

2.3.9 - Molibdênio ... 15

2.3.10 - Cromo ... 15

2.3.11 - Níquel ... 17

2.3.12 - Cobre ... 18

2.3.13 - Titânio... 18

2.3.14 - Nióbio ... 20

2.3.15 - Vanádio ... 21

2.3.16 - Boro ... 21

2.3.17 - Cálcio ... 22

2.4.1 - Reaquecimento da Placa ... 25

2.4.2 - Laminação de Desbaste ... 27

2.4.3 - Intervalo entre Laminação de Desbaste e a Laminação de Acabamento ... 27

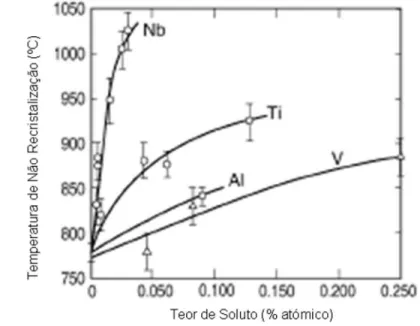

2.4.4 - Temperatura de Não Recristalização... 27

2.4.5 - Laminação de Acabamento... 29

2.4.6 - Processo de Resfriamento Acelerado ... 34

2.4.7 - Bobinamento ... 35

2.5 - Microestruturas Típicas dos aços API de Alta Resistência Mecânica ... 36

2.6 - Mecanismos de Fratura... 40

2.6.1 - Caracterização de Fratura ... 41

2.6.2 - Parâmetro CTOD ... 42

2.6.3 - Integral J ... 42

2.6.4 - Delaminação ou Separação ... 51

CAPÍTULO 3 - Procedimento Experimental ... 55

3.1 - Composição Química ... 55

3.2 - Laminador de Tiras a Quente da Companhia ArcelorMittal Tubarão ... 55

3.3 - Processo de Laminação ... 56

3.4 - Ensaios Mecânicos ... 57

3.4.1 - Ensaio de Tração ... 58

3.4.2 - Ensaio de Impacto Charpy ... 58

3.4.3 - Ensaio de Impacto queda de peso - DWTT ... 59

3.4.4 - Curva de Transição – Ensaios de impacto Charpy e queda de peso ... 60

3.4.5 - Curvas de resistência à propagação estável de defeito (Curvas J-R) ... 60

3.5 - ANÁLISE MetalográficA... 61

3.6 - Análise Fratográfica ... 62

CAPÍTULO 4 - Resultados e Discussão ... 63

4.1 – Avaliação dos resultados do API-X70 com 12,7mm ... 63

4.1.1 – Influência dos parâmetros de processo de laminação de tiras a quente ... 65

4.1.2 - Integral J - API-X70 com 12,7mm ... 77

4.2 - Resultados comparativos dos aços API-X70 e API-X80 ... 82

4.2.1 - Integral J – aços API-X70 e API-X80 ... 87

4.2.2 – Análise de Fratura... 89

capítulo 5 - Conclusões ... 94

CAPÍTULO 6 - Sugestão para Trabalhos Futuros ... 96

CAPÍTULO 7 – REFERÊNCIAS BIBLIOGRÁFICAS... 97

Publicações do autor relacionadas com o trabalho ... 102

LISTA DE ILUSTRAÇÕES E GRÁFICOS

Figura 1.1 – Gasodutos na América do Sul.

Figura 1.2 - Produção de tubos da IPSCO desde 1970 - Tubos com Soldagem Helicoidal por Arco Submerso.

Figura 1.3 - Produção de Tubos da IPSCO desde 1960 – Tubos com soldagem longitudinal por Resistência Elétrica.

Figura 1.4 – Consumo de aços X80 em gasodutos e oleodutos.

Figura 2.1 – Parâmetros para de definição de projeto de qualidade.

Figura 2.2 - Efeito do teor de carbono na tenacidade ao impacto de aços.

Figura 2.3 – Evolução do teor de carbono e Ceq nos aços para tubos.

Figura 2.4 – Influência do Pcm no limite de escoamento do aço.

Figura 2.5 – Avaliação da influência do Cr (<0,45%) e Mo (<0,25%) nos resultados de propriedades mecânicas de um aço com C< 0,07%, Mn<1,85%, Nb: 0,08 e 0,11% e Ti <0,25%. a) Limite de escoamento. b) Limite de resistência. c) Energia absorvia no ensaio de impacto Charpy. d) Área dúctil no ensaio de impacto queda de peso.

Figura 2.6 – Influência do Níquel na tenacidade ao impacto de um aço.

Figura 2.7 – Efeito do titânio na tenacidade ao impacto de um aço soldado.

Figura 2.8 – Efeito do teor de vanádio no aumento de resistência mecânica do aço.

Figura 2.9 – Principais estratégias de laminação utilizadas em aços microligados de elevada resistência.

Figura 2.10 – Mudança no tamanho de grão austenítico durante processo de reaquecimento de uma placa.

Figura 2.11 – Tensão equivalente média versus a temperatura absoluta de um aço microligado.

Figura 2.13 – Efeito da redução na laminação e do tamanho de grão austenítico prévio no valor de Sv.

Figura 2.14 – Aumento da tensão limite de escoamento e da temperatura de transição dúctil-frágil no ensaio de impacto Charpy.

Figura 2.15 – Influência da taxa de redução e do resfriamento acelerado no tamanho de grão ferrítico.

Figura 2.16 – Fração Volumétrica de Martensita e Austenita residual “versus” deformação de aço contendo 0,03%C, 0,05%Nb e 0,024% de Ti.

Figura 2.17 – Aumento da resistência mecânica empregando-se laminação em duas fases em um aço microligado. LE = tensão limite de escoamento e LR = tensão limite de resitência.

Figura 2.18 – Representação esquemática do processo de resfriamento de uma tira laminada a quente.

Figura 2.19 – Efeito da temperatura de fim de resfriamento acelerado nas propriedades

mecânicas de um aço alta resistência mecânica e baixa liga com 0,07%C-1,50% Mn-Nb-V-Ti.

Figura 2.20 – Comparativo de resultados de propriedades mecânicas chapa-tubo entre

aços com microstrutura ferrita-perlita e ferrita/ferrita acicular.

Figura 2.21 – Contribuição dos vários mecanismos de endurecimento na tensão limite de escoamento em um aço.

Figura 2.22 – Distribuição de tamanho de grão e densidade de discordância entre ferrita e ferrita acicular.

Figura 2.23 – Exemplo de microestrutura ferrita acicular e ferrita poligonal.

Figura 2.24 – Comparação esquemática do comportamento tensão-deformação de materiais elasto-plástico e elásticos não lineares.

Figura 2.25 - Esquema de uma curva de resistência, indicando os estágios de evolução do “defeito”, no ensaio de Integral J, de um material elasto-plástico.

Figura 2.26 – Exemplo de curvas J-Δɑ para aços API-X80 e API-X60.

Figura 2.27 - Curva J-R Típica.

Figura 2.28 - Definição das linhas de construção para qualificação dos dados no ensaio de Integral J x ɑ.

Figura 2.30 – Profundidade da delaminação em corpo de prova C(T) com propagação de fratura no sentido de laminação.

Figura 2.31 – Impacto da delaminação na superfície de fratura na curva de carga aplicada e modo de abertura de trinca (PxCOD).

Figura 2.32 – Aspecto de fratura encontrado na superfície do material com delaminação analisado via MEV. a) fratura frágil no interior da delaminação. b) fratura dúctil com presença de “dimples” na superfície de fratura.

Figura 3.1 – Desenho esquemático do laminador de tiras a quente da ArcelorMittal Tubarão.

Figura 3.2 – Dimensões dos corpos de prova para ensaios de tração.

Figura 3.3 – Dimensões dos corpos de prova para ensaio de impacto Charpy.

Figura 3.4 – Dimensões dos corpos de prova para ensaio de impacto queda de peso.

Figura 3.5 – Corpo de prova para levantamento da curva J-Δɑ.

Figura 3.6 - Fotos de um ensaio de tenacidade à fratura, (a) corpo de prova antes do ensaio; (b) corpo de prova durante o ensaio.

Figura 4.1 – Resultados de propriedades mecânicas obtidas no ensaio de tração.

Figura 4.2 – Resultados de tenacidade obtidos no ensaio de impacto Charpy e queda de peso e comparativo de área dúctil obtida no ensaios de impacto Charpy e queda de peso.

Figura 4.3 – Influência da temperatura de desbaste no resultado de área dúctil no ensaio de impacto queda de peso (DWTT)

Figura 4.4 – Influência da temperatura de desbaste na microestrutura do material.

Figura 4.5 – Perfil médio de temperatura de acabamento ao longo do comprimento das bobinas laminadas a quente produzidas, agrupadas pelo percentual de área dúctil obtido no ensaio de impacto queda de peso.

Figura 4.6 – Influência da temperatura de acabamento no percentual de bobinas com área dúctil inferior a 85% no ensaio de impacto queda de peso.

Figura 4.7 – Influência da temperatura de acabamento na microestrutura do material.

Figura 4.8 – Perfil da taxa de deformação no trem acabador.

Figura 4.9 – Influência da taxa de deformação nos resultados

de tenacidade no ensaio de impacto queda de peso.

Figura 4.11 – Perfil médio de temperatura de bobinamento ao longo do comprimento das bobinas laminadas a quente produzidas, agrupadas pelo percentual de área dúctil obtido no ensaio de impacto queda de peso.

Figura 4.12 – Influência da temperatura de bobinamento no % de bobinas com área dúctil inferior a 85% no ensaio de impacto queda de peso.

Figura 4.13 – Influência da temperatura de bobinamento na microestrutura do material.

Figura 4.14 – Avaliação influência das temperaturas de processo de laminação e taxa de redução nos resultados do ensaio de impacto queda de peso.

Figura 4.15 - Construção da Curva J-Δɑ para obtenção do JQ.

Figura 4.16 – Resultados de tenacidade à fratura – Integral J do API-X70 com 12,7mm de Espessura.

Figura 4.17 – Microestrutura das bobinas A, B e E com aumento de 1000x.

Figura 4.18 - Microestrutura das BQs C e D com aumento de 1000x.

Figura 4.19 – Fratografias de ensaios de tenacidade à fratura, região de ɑ

correspondente ao valor de JQ.

Figura 4.20 – Resultados comparativos obtidos no ensaio de tração do API-X70 antes e após as alterações no processo de laminação a quente e do API-X80.

Figura 4.21 – Resultados de tenacidade ao impacto dos aços API-X70 e X80.

Figura 4.22 – Comparativo da microestrutura obtida nos aços API-X70 e API-X80.

Figura 4.23 – Curvas Integral J- extensão de trincas (Δɑ) do aço API-X70 após alterações de processo de laminação e do aço API-X80.

Figura 4.24 – Curva de Resistência J x Δɑ média de todos os graus de aços ensaiados.

Figura 4.25 – Relação entre a tenacidade J1C e a tensão limite de escoamento LE e a

tensão limite de resistência LR.

Figura 4.26 - Microestrutura do aço API-X70 após modificações no processo de laminação e do aço API-X80.

Figura 4.27 - Fratografias de CPs ensaiados em tenacidade à fratura, região de ɑ

correspondente ao valor de JQ.

Figura 4.28 - Gráficos de carga versus COD, (a) corpo de prova API X-70, com

delaminação; (b) corpo de prova API X-80, sem delaminação.

LISTA DE TABELAS

Tabela 2.1 – Composição química especificada pela Norma API 5L para o aço.

Tabela 2.2 – Requisitos de propriedades mecânicas dos graus X70 e X80 da Norma

API 5L no Sistema Internacional de Unidades.

Tabela 2.3 – Requisitos mínimos da Norma API 5L de resultados no Ensaio de

impacto Charpy com corpo de prova com espessura de 10 mm para os graus X70 e X80.

Tabela 2.4 – Fator F para fórmula de carbono equivalente CEn.

Tabela 2.5 – Equações para avaliar a capacidade da amostra para J e Δɑ.

Tabela 3.1 – Composição química do aço definida pela Norma API e especificada do

API-X70 e X80.

Tabela 3.2 - Parâmetros para confecção de pré-trincas e das curvas J-ɑ.

Tabela 4.1 - Parâmetros de processo de laminação versus resultados de tenacidade à

LISTA DE ABREVIATURAS E SIGLAS

(NbMo)4C3 - Precipitado de carboneto de nióbio e molibdênio

A90 - Bobinas com resultados de área dúctil no ensaio de impacto queda de peso (DWTT) entre 85 e 99%

A100 - Bobinas com resultados de área dúctil no ensaio de impacto queda de peso (DWTT) igual a 100%

AD - Área dúctil.

AlN - Precipitado de nitreto de alumínio API - American Petroleum Institute

API-X70 - Aço em que suas características físico-químicas atendem aos requisitos do grau X70 da norma API

API-X80 - Aço em que suas características físico-químicas atendem aos requisitos do grau X80 da norma API

ASTM - American Society for Testing and Materials é um órgão americano de

normatização de vários materiais, produtos, sistemas e serviços C(T) - Corpo de prova de mecânica de fratura tração compacta COD - Crack Opening displacement

Coilbox - Bobinadeira de esboço CP - Corpo de prova

CTOD - Crack Tip Opening Displacement

CVC - Continuosly variable crown

DWTT - Drop weight tear test (ensaio de impacto queda de peso)

ERW - Electric Resistence Weld (Soldagem por resistência elétrica)

F1 - 1ª cadeira de laminação no trem acabador F2 - 2ª cadeira de laminação no trem acabador F3 - 3ª cadeira de laminação no trem acabador F4 - 4ª cadeira de laminação no trem acabador F5 - 5ª cadeira de laminação no trem acabador F6 - 6ª cadeira de laminação no trem acabador

HTP - Hot Temperature process ( processamento termo-mecânico a alta

temperatura)

IIW - International Institute of Welding

J-Δɑ - Curva de resistência à propagação de trincas

LE 0,5% - Tensão limite de escoamento obtido a 0,5% de deformação total

LR - Tensão limite de resistência do material M/A - fase austeníta retida e martensita MEV - Microscópio eletrônico de varredura

MnS - Inclusão de sulfeto de manganês

Nb (C,N) - Precipitado de caboneto, nitreto ou carbo-nitreto de nióbio NbC - Precipitado de carboneto de nióbio

NbN - Precipitado de nitreto de nióbio

R30 - Bobinas com resultados de área dúctil no ensaio de impacto queda de peso (DWTT) inferiores a 50%

R70 - Bobinas com resultados de área dúctil no ensaio de impacto queda de peso (DWTT) entre 50 e 84%

RE - Razão elástica

SAW - Submerged Arc Welding (Soldagem por arco submerso)

SE(B) - Corpo de prova retangular de mecânica da fratura entalhado lateralmente submetido à flexão

SMS – VAI - Consórcio responsável pelo projeto, construção e implantação do Laminador de Tiras à Quente da ArcelorMittal Tubarão

TA - Temperatura da bobina após processamento no laminador de acabamento TB - Temperatura da bobina na entrada da bobinadeira

Tdesbaste - Temperatura da bobina após o processamento no laminador de desbaste TiC - Precipitado de carboneto de titânio

TiN - Precipitado de nitreto de titânio

Tlaminação - Temperatura de laminação

TMCP - Thermo-mechanically controlled process (Processamento termo-mecânico

controlado)

Tnr - Temperatura de não recristalização

V(C,N) Precipitado de carboneto ou nitreto de vanádio

WRB - Work Roll Bending

WRS - Work Roll Shift

X70 - Grau do aço que possui requisito mínimo de limite de escoamento de 70ksi conforme definido pela norma API 5L( tubos para condução de gás e óleo)

LISTA DE SÍMBOLOS

- Parâmetro de dominância J para crescimento de trinca.

) , (

0 n

- função adimensional.

- Fase ferrítica no aço.

- parâmetros de ajuste.

ɑi - comprimento da trinca no ponto i

Ar3 - Temperatura de início de transformação da fase austenita em ferrita.

Axc - Área do corpo de prova para o ensaio de tração.

b - Ligamento remanescente do corpo de prova. b0 - Ligamento remanescente inicial no corpo de prova

B - Espessura do corpo de prova para ensaio de Integral-J

CEn - Carbono Equivalente (resultado da fórmula desenvolvida por Yurioka). Ceq - Carbono Equivalente (resultado da fórmula promulgada pelo International

Institute of Welding)

- Fase ferrita .

ɑ - Extensão estável da trinca.

ɑlimite - Comprimento máximo da trinca para qualificação dos dados da curva Jxa

ɑmáx - Capacidade máxima extensão da trinca para uma determinada amostra

E - Módulo de elasticidade.

0 (0/E) - Relação entre tensão de referência e o módulo de elasticidade do material (E).

F - Fator utilizado pela equação de carbono equivalente proposta por Yurioka.

- fase austenítica no aço.

→ - Transformação da fase austenítica em fase ferrítica do aço. In - Constante de integração em função de n.

J - Integral J.

JIC - Tenacidade à iniciação ao crescimento dúctil de trinca.

Jlimite - Valor limite de Integral J para qualificação dos dados da curva Jxa

Jmáx - Capacidade máxima da Integral J para um corpo de prova JQ - Tenacidade a Fratura.

M - Coeficiente de inclinação da linha de construção n - Coeficiente de encruamento.

P - Carga aplicada.

Pcm - Parâmetro de Medição de Trinca

0 - Tensão de referência (limite de escoamento real do material). ij - Tensor de tensões.

y - Valor médio da tensão limite de resistência e de escoamento

Sv - Área interfacial de austenita por unidade de volume Tc - Temperatura de fim de resfriamento.

CAPÍTULO 1 – INTRODUÇÃO E OBJETIVOS

A Norma API foi criada pela “American Petroleum Institute” durante a 1ª Guerra Mundial com objetivo de uniformizar os requisitos necessários para fornecimento de tubos de aço utilizados na extração e transporte de óleo, gás e água.

A utilização de tubos para transporte de gás/óleo faz-se necessário, pois, de forma geral, os locais onde estas substâncias são extraídas estão distantes dos grandes centros de consumo, como pode ser visto na Figura 1.1 referente ao mapa de gasodutos na América do Sul.

A Petrobrás, em seu plano estratégico 2008-2012, está prevendo um investimento de US$ 2.264 milhões em dutos[2]. No que se refere ao material utilizado para gasodutos/oleodutos, os projetistas buscam utilizar aços com requisitos de propriedades mecânicas cada vez mais elevadas, visando aumento de segurança operacional, de produtividade e redução do peso do gasoduto.

Esta tendência pode ser constatada pela evolução do uso de tubos por grau de aço a cada década, conforme indicado nas Figuras 1.2 e 1.3, referentes a produção de tubos pela IPSCO Tubulares, localizada nos Estados Unidos e responsável pelo fornecimento de aproximadamente 1,5 milhões de toneladas de tubos/ano [3] e pelo aumento de consumo mundial do grau X80, conforme pode ser observado na Figura 1.4 [4].

Figura 1.2 - Produção de tubos da IPSCO desde 1970 - Tubos com Soldagem Helicoidal por Arco Submerso. Adaptado de KOSTIC et al (2008).

Figura 1.3 - Produção de Tubos da IPSCO desde 1960 – Tubos com soldagem longitudinal por Resistência Elétrica. Adaptado de KOSTIC et al (2008).

X 52 X 52 X 60 X 60 X 65 X 65 X 52 X 60 X

60 X65

X 65 X 70 X 70 X 70 X

70 X80

X 80 X 10 0 0 200 400 600 800 1.000 1.200 1.400

1970s 1980s 1990s 2000s

P ro du çã o de T ub os ( x1 00 0t ) X 52 X 52 X 65 X 70 X 42 X 42 X

42 X42

X

46 X46

X 46 X 52 X 52 X 52 X 56 X 56 X 56 X 56 X 60 X 60 X 60 X 60 X 65 X 65 X 70 X 70 X 80 0 50 100 150 200 250 300 350

1960s 1970s 1980s 1990s 2000s

Figura 1.4 – Consumo de aços X80 em gasodutos e oleodutos. Adaptado de SICILIANO et al (2008).

1.1- OBJETIVOS

Esta dissertação apresenta como principais objetivos:

Avaliar a influência de parâmetros de laminação de tiras a quente na tenacidade de dois aços alta resistência mecânica baixa liga produzidos para atender aos quesitos da Norma API 5L para os graus X70 e X80;

CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA

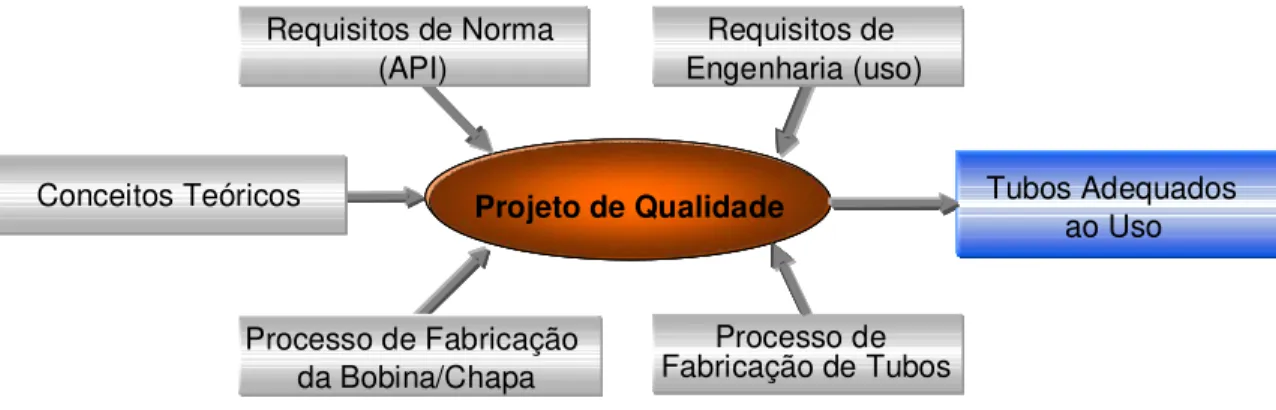

Para obtenção de tubos adequados ao uso devem ser definidos projetos de qualidade que baseado no processo de fabricação de aços e de tubos, atendam aos requisitos de norma e de engenharia, conforme mostrado na Figura 2.1. O atendimento adequado em todas as etapas deve ter como base o conhecimento teórico existente.

Figura 2.1 – Parâmetros para definição de projeto de qualidade. Baseado em SAGE (1983).

2.1 – Norma API

A Norma API é subdividida em dois tipos de aplicações: extração/produção de óleo e gás de petróleo e transporte de gás, óleo e água. O foco desde trabalho foi nos aços utilizados para transporte de fluidos e para esta aplicação, a Norma API subdividiu os aços nos graus B, X42, X46, X52, X56, X60, X65, X70, X80, X90, X100 e X120. Estes graus são definidos pelo limite de escoamento mínimo requerido no tubo em ksi* . É estabelecido ainda dois níveis de

especificação de produtos (PSL): PSL1 e PLS2. Para graus superiores ao X70, a norma estabelece que o nível de especificação de produtos a ser utilizado é o PSL2, sendo, portanto, mandatório o atendimento aos requisitos de carbono equivalente, tenacidade, limite de escoamento máximo e limite de resistência máximo [7].

* ksi = libra por polegada ao quadrado multiplicado por 1000 (1ksi = 6,894757 MPa)

Requisitos de Norma

(API) Requisitos de Uso

Processo de Fabrica ção da Bobina/Chapa

Processo de Fabricação de Tubos

Projeto de Qualidade Tubos Adequados

ao Uso Requisitos de

Engenharia (uso) Requisitos de Norma

(API) Requisitos de Uso

Processo de Fabricação da Bobina/Chapa

Processo de Fabricação de Tubos

Tubos Adequados ao Uso Requisitos de

Engenharia (uso)

Requisitos de Norma (API)

Conceitos Teóricos

Requisitos de Norma

(API) Requisitos de Uso

Processo de Fabrica ção da Bobina/Chapa

Processo de Fabricação de Tubos

Projeto de Qualidade Tubos Adequados

ao Uso Requisitos de

Engenharia (uso) Requisitos de Norma

(API) Requisitos de Uso

Processo de Fabricação da Bobina/Chapa

Processo de Fabricação de Tubos

Tubos Adequados ao Uso Requisitos de

Engenharia (uso)

Requisitos de Norma (API)

2.1.1 – Composição Química – graus X70 e X80

A Norma estabelece apenas os valores máximos dos principais elementos químicos que devem ser obedecidos tanto na análise de corrida como na análise de produto. É estabelecido também as relações entre os elementos químicos, conforme indicado na Tabela 2.1.

Tabela 2.1 – Composição química especificada pela Norma API 5L para o aço [7]

Composição Química – Teor Máximo (%)

Grau C Si Mn 1 P S Cu Ni Cr Mo Nb+Ti+V C2,3eq P2,3cm

X70

0,12 0,45 1,70 0,025 0,015 0,50 1,0 0,50 0,5 0,15 0,43 0,25 X80 1,85

1- Para cada redução de 0,01% do carbono máximo especificado, é permitido o acréscimo de 0,05% do máximo especificado para o manganês desde que não seja ultrapassado 2,00%;

2- Carbono Equivalente (Ceq) deve ser avaliado quando o teor de Carbono for superior a

0,12%. Para teor de carbono menor ou igual 0,12% deve ser calculado utilizando a fórmula do Pcm (Equação 2.2);

3- O Ceq deve ser calculado com a Equação 2.1 e Pcm, com a 2.2.

15 5 6 Cu Ni V Mo Cr Mn C Ceq

(Eq. 2.1)

B V Mo Cr Ni Cu Mn Si C

Pcm 5

10 15 20 60 20 20

2.1.2–Propriedades Mecânicas – graus X70 e X-80

A norma estabelece os valores de propriedades mecânicas obtidos no ensaio de tração. Este ensaio deve ser efetuado na direção transversal a de laminação e neste ensaio são obtidos a tensão Limite de Escoamento a 0,5% (LE0,5%), tensão Limite de Resistência (LR) e

Alongamento percentual (Ap%). Os valores a serem obtidos estão indicados na Tabela 2.2

Tabela 2.2 – Requisitos de propriedades mecânicas dos graus X70 e X80 da Norma API 5L no Sistema Internacional de Unidades [7]

Grau

LE 0,5% LR Alongamento%

Razão Elástica Mínimo Máximo Mínimo Máximo Mínimo Máximo

MPa MPa MPa MPa % -

X70 485 635 570 760

) ( 1940

(%) 0,9

2 , 0

LR Axc o

Alongament

Eq 2.3 0,93 X80 555 705 625 825

Onde:

Axc (mm2)= Área do corpo de prova aplicável no ensaio de tração, como se segue: Corpos de prova cilíndricos:

o 130mm2 para diâmetros entre 8,9 e 12,5mm;

o 65mm2 para um diâmetro de 6,4mm.

Corpos de prova de toda a seção da espessura do tubo:

o O menor valor entre 485mm2 e a área da seção transversal do corpo de prova,

calculada usando o diâmetro externo e a espessura especificada do tubo.

Corpos de prova da Chapa:

o O menor valor entre 485mm2 e a área da seção transversal do corpo de prova,

calculada usando a largura do corpo de prova e a espessura especificada da parede do tudo.

2.1.3–Requisitos de Tenacidade ao Impacto – graus X70 e X80

A análise de tenacidade ao impacto deve ser realizada empregando-se o ensaio de impacto Charpy com entalhe em V e quando solicitado ensaio DWTT ou queda de peso. O

ensaio de impacto Charpy deve ser efetuado em 3 corpos de prova com temperatura de 0ºC ou inferior. Os resultados esperados estão indicados na Tabela 2.3.

Tabela 2.3 – Requisitos mínimos da Norma API 5L de resultados no Ensaio de impacto Charpy com corpo de prova com espessura de 10 mm para os graus X70 e X80 [7]

tubo

(mm)

Energia Absorvida Mínima (J)

Área Dúctil Média (%)

X70 X80

Individual Média Individual Média < 508

21 27

30 40

85 508 < < 762

- 762 < < 1.219 30 40

1.219 < < 1.422 41 54 41 54

1.422 < < 2.143 51 68 51 68

Para o ensaio de impacto queda de peso, o resultado médio de área dúctil de 2 corpos de prova à temperatura de 0ºC ou inferior deve ser maior ou igual a 85%. Para tubos com espessura acima de 25,4mm, este requisito deve ser acordado [7].

2.2 - Projeto de Qualidade

resistência e baixa liga), associado ao processamento termomecânico controlado que tem como objetivo final, a obtenção de grãos mais refinados. O uso do processamento termomecânico controlado foi iniciado no final da década de 50 do século passado, quando algumas empresas européias estavam controlando o processo de laminação e finalizando a laminação com temperaturas mais baixas objetivando o refinamento de grão e aumento das propriedades mecânicas, permitindo a não realização do estágio seguinte referente ao tratamento térmico do material [8].

2.3 – Composição Química dos Aços API-X70 E API-X80

A composição química típica utilizada para os aços de graus X70 e X80 da Norma API são aços alta resistência e baixa liga. A influência de cada elemento químico nos resultados finais segue abaixo.

2.3.1-Carbono–C≤0,12%

Historicamente, o carbono que apresenta a melhor relação custo/beneficio para aumento de resistência mecânica e dureza dos aços estruturais, entretanto, seu efeito na tenacidade e soldabilidade do aço é negativo [9].

Este elemento possui tendência de segregar durante o processo de solidificação do aço e esta segregação ocorre em descontinuidades, como contornos de grão e discordâncias [10].

Figura 2.2 - Efeito do teor de carbono na tenacidade ao impacto de aços. Adaptado de GLADMAN (1997).

O efeito do carbono na soldabilidade do aço é expressa pelas fórmulas de carbono equivalente – Ceq, Pcm e CEn. Quanto maior o resultado de Ceq, Pcm ou CEn, maior será a

susceptibilidade de ocorrência de trinca na região da zona termicamente afetada no processo de soldagem, afetando, portanto, a soldabilidade do aço. Nas equações para o cálculo do Pcm

(Eq. 2.5) e CEn (Eq. 2.6) é possível perceber que depois do boro, o carbono é o elemento

químico que apresenta maior influencia na soldabilidade do material [11,13]. Conforme pode ser observado na Figura 2.3 para os graus X70 e X80, tem-se objetivado teores de carbono inferiores a 0,10% e Ceq inferiores a 0,45% [14].

Figura 2.3 – Evolução do teor de Carbono e Ceq em aços para tubos.

2.3.2-CARBONO EQUIVALENTE

É uma fórmula empírica que quantifica o efeito individual de cada elemento na dureza do aço e o risco de ocorrência de trincas induzidas por hidrogênio. A fórmula tradicionalmente promulgada pelo “International Institute of Welding” (IIW), Equação 2.4, com o passar do tempo, tornou-se conservadora e não adequada para aços com teor de carbono inferior a 0,10%, sendo recomendado, nestas situações, o uso do Pcm (Equação 2.5)

ou CEn (Equação 2.6), principalmente para aços para tubos de graus mais elevados em função

dos baixos teores de carbono utilizados [11,15].

15 5 6 Cu Ni V Mo Cr Mn C Ceq

(Eq. 2.1)

B V Mo Cr Ni Cu Mn Si C

Pcm 5

10 15 20 60 20 20

30 (Eq. 2.2)

B Nb V Mo Cr Ni Cu Si Mn F C

CEn 5

5 20

15 24

6 (Eq. 2.3)

Sendo que o fator F da equação de Yurioka, CEn é dado pela Tabela 2.4.

Tabela 2.4 – Fator F para Fórmula de Carbono Equivalente CEn[15]

C (%) F C (%) F

<0,06 0,53 0,14 0,85

0,06 0,54 0,15 0,88

0,07 0,56 0,16 0,92

0,08 0,58 0,17 0,94

0,09 0,62 0,18 0,96

0,10 0,66 0,19 0,97

0,11 0,70 0,20 0,98

0,12 0,75 0,21 0,99

Resultados experimentais têm mostrado que, para mesmas condições de produção, o aumento do Pcm resulta no aumento do limite de escoamento do material, conforme pode ser

visto na Figura 2.4 [16].

Figura 2.4 – Influência do Pcm no limite de escoamento de um aço.

Adaptado de KONDO et al (2008).

2.3.3-Manganês – Mn ≤ 1,80%

Visando o aumento da soldabilidade e tenacidade de aços, o manganês é o elemento preferencial na substituição do carbono. A alta relação entre manganês e carbono acarreta no aumento de tenacidade, sem prejuízo para das propriedades mecânicas [12].

microestrutura bainítica, teores de manganês acima de 1,05% melhoram a resistência mecânica devido ao aumento da fração desta bainita [12,17].

O manganês atua também como elemento dessulfurante no aço, pois combina com enxofre (S), formando MnS que, por apresentar comportamento plástico durante o processo de laminação a quente, alonga, introduzindo inclusões alongadas no material resultando na redução da tenacidade do material. Para evitar esta ocorrência faz-se necessária a realização de tratamento de globulização de inclusões com adição de cálcio, tendo em vista que este elemento é um formador de sulfeto mais forte que o manganês [11].

2.3.4-Silício – Si entre 0,05 e 0,50%

É um dos principais elementos desoxidantes do aço e quando usado em combinação com alumínio, reduz o teor de oxigênio introduzido no aço durante o processo de fabricação do mesmo, prevenindo a formação de monóxido de carbono e porosidades durante o processo de solidificação do aço [10, 11].

Este elemento atua no endurecimento por solução sólida, promovendo um modesto aumento na resistência mecânica do material [10, 11, 17]. Em teores inferiores a 0,30%, observa-se um aumento no endurecimento do aço, observa-sem redução significativa da ductilidade [16]. Contudo, o silício é um estabilizador da ferrita, aumentando a temperatura de transformação de fase (→), apresentando efeito contrário ao dos demais elementos endurecedores por solução sólida em facilitar o refinamento de grão ferrítico [11]. Se combinado com Mn ou Mo,

o Si pode elevar a dureza de aços. Este elemento é um importante elemento de liga, pois aumenta a dureza, resistência à corrosão, limite elástico (Limite de Escoamento/Limite de Resistência) e limite de escoamento do material [10].

2.3.5-Fósforo - P ≤ 0,025%

O aumento do teor de fósforo implica na redução da ductilidade e da resistência ao impacto do material. O benefício da redução do teor de carbono no aço pode ser reduzido com aumento do fósforo, pois este elemento aumenta a atividade do carbono [10]. O fósforo possui forte tendência de segregar em contorno de grão, causando fragilização em aços ligados, especialmente em aços com Mn, Cr, Mn-Si, Ni-Cr e Cr-Mn [10].

O fósforo, assim como carbono e manganês, leva a formação de microestrutura de ferrita-perlita bandeada e formação de martensita / austenita retida na zona termicamente afetada após processo de soldagem [11].

2.3.6 - Enxofre – S ≤ 0,0050%

Este elemento segrega em contorno de grão e causa redução da ductilidade a quente do material, da ductilidade a frio e soldabilidade do aço, pois combina com manganês formando MnS que é deformado plasticamente durante o processo de laminação, reduzindo a energia absorvida no ensaio de impacto Charpy transversal [9 - 11]. Para evitar a formação deste composto é necessária a realização de tratamento de globulização com cálcio que produz uma inclusão de oxi-sulfeto de cálcio que não deforma durante o processo de laminação a quente

[11].

2.3.7 - Alumínio – Al entre 0,015 e 0,060%

É um forte formador de óxido sendo, portanto, amplamente utilizado como desoxidante. Entretanto, é também um forte formador de nitreto, retirando o nitrogênio de solução [10,11].

2.3.8 - Nitrogênio – N < 0,0090%

É uma impureza que é introduzida no aço pela atmosfera ou adição de ferro-ligas contaminados como Fe-Mn, Fe-Cr ou Si-Mn[11]. O nitrogênio forma precipitados de TiN,

nitrogênio, quando não estiver na forma de precipitado, é prejudicial à tenacidade do aço. A elevada afinidade do nióbio, causando a formação de NbN a altas temperaturas durante o processo de laminação a quente, resulta na perda de eficiência do endurecimento por solução sólida do nióbio pela formação de NbC.

2.3.9 - Molibdênio – Mo entre 0,08 e 0,35%

Este elemento é amplamente utilizado em combinação com nióbio em aços para tubos. A combinação Nb-Mo resulta na formação de (NbMo)4C3 que aumenta a fração volumétrica

de precipitados e melhora o benefício do uso do nióbio para teores de molibdênio de até 0,12%. Para teores acima de 0,12%, observa-se aumento do endurecimento da subestrutura de discordâncias nas microestruturas não poligonais, assim como, no aumento no potencial de endurecimento por precipitação [11]. Dependendo da taxa de resfriamento, observa-se a formação de ferrita acicular ou bainita[11].

2.3.10 - Cromo – Cr entre 0,12 e 0,60%

Cromo é usado sozinho ou em combinação com níquel (~0,15%) ou molibdênio (~0,12%) para produzir pequena fração das fases martensita /austenita, reduzindo as bandas de Luders no ensaio de tração e a redução da tensão limite de escoamento obtido no ensaio de tração transversal ao comprimento do tubo em amostras retiradas de tubos (efeito Bauschinger)[10]. Quando combinado com resfriamento acelerado, é possível se obter

microestruturas com ferrita acicular / bainita [11].

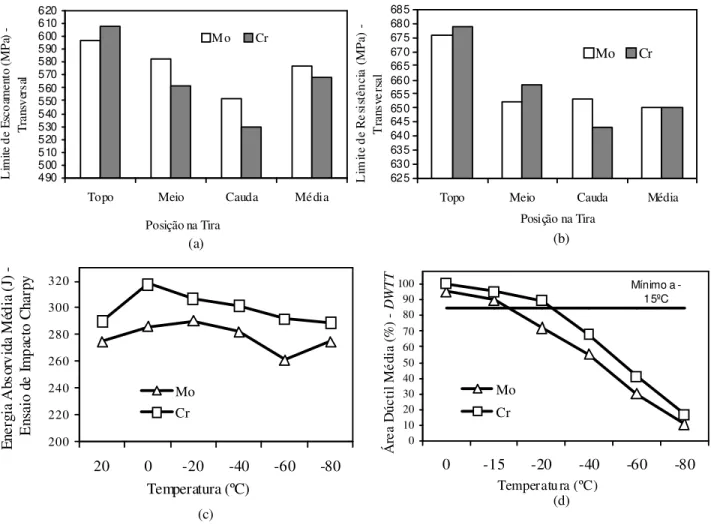

Quando comparado com Molibdênio, conforme esperado, os resultados de limite de escoamento apresentam-se mais baixos. Entretanto, os resultados de tenacidade nos ensaios de impacto Charpy e queda de peso do aço ao cromo são um pouco maiores, conforme pode ser observado na Figura 2.5 [18].

Figura 2.5 – Avaliação da influência do Cr (<0,45%) e Mo (<0,25%) nos resultados de propriedades mecânicas de um aço com C< 0,07%, Mn<1,85%, Nb: 0,08 e 0,11% e Ti <0,25%. a) Limite de escoamento. b) Limite de resistência. c) Energia absorvia no ensaio de

impacto Charpy. d) Área dúctil no ensaio de impacto queda de peso. Adaptado de YUQUN et al (2008).

625 630 635 640 645 650 655 660 665 670 675 680 685

Topo Meio Cauda Média Posição na Tira

L im it e d e R e si st ên ci a (M P a) -T ra ns ve rs al Mo Cr

(a) (b)

(c) (d)

490 500 510 520 530 540 550 560 570 580 590 600 610 620

Topo Meio Cauda Média

Posição na Tira

L im ite d e Es co am en to ( M P a) - T ra ns ve rs al Mo Cr 200 220 240 260 280 300 320

20 0 -20 -40 -60 -80

Temperatura (ºC) En er gia A bs or v id a M éd ia ( J) -E ns aio d e Im pa ct o C ha rp y Mo Cr

Mínimo a -15ºC 0 10 20 30 40 50 60 70 80 90 100

0 -15 -20 -40 -60 -80

Temperatu ra (ºC)

2.3.11 - Níquel – Ni entre 0,08 e 1,0%

Não é formador de carboneto e é estabilizador do campo austenítico. É o único elemento que aumenta a tenacidade do aço quando todos os outros fatores são fixos (Ex: tamanho de grão e dispersão dos precipitados). Este elemento também promove um pequeno aumento da resistência mecânica devido ao endurecimento por solução sólida [10,11].

Conforme pode ser observado na Figura 2.6, a adição de Ni até 0,20% aumenta a tenacidade do material no ensaio de impacto Charpy, entretanto, não se observa um grande impacto na tenacidade ao aumentar o níquel de 0,20% para 0,40% [19].

Figura 2.6 – Influência do Níquel na tenacidade ao impacto de um aço. Adaptado de KIM et al (2008).

O níquel pode ser utilizado juntamente com o cobre objetivando eliminar ocorrências de trincas superficiais no formato de estrela devido à adição de cobre e para promover a formação de martensita / austenita quando usado com cromo [11].

0 50 100 150 200 250

-100 -80 -60 -40 -20 0

Temperatura (ºC)

E

ne

rg

ia

a

bs

or

vi

da

s

ob

im

pa

ct

o

(J

)

2.3.12 - Cobre – Cu entre 0,02 a 0,40%

É utilizado em combinação com a mesma quantidade de níquel para melhorar a tenacidade da zona termicamente afetada quando são utilizadas altas taxas de aquecimento durante o processo de soldagem (SAW com elevadas espessuras), para este caso, o teor típico de cobre é entre 0,12 e 0,17% [11]. Cobre promove aumento da resistência atmosférica, quando

excedido em 0,20% e no limite de resistência em aços baixa liga [10].

2.3.13 - Titânio - Ti entre 0,005 e 0,025%

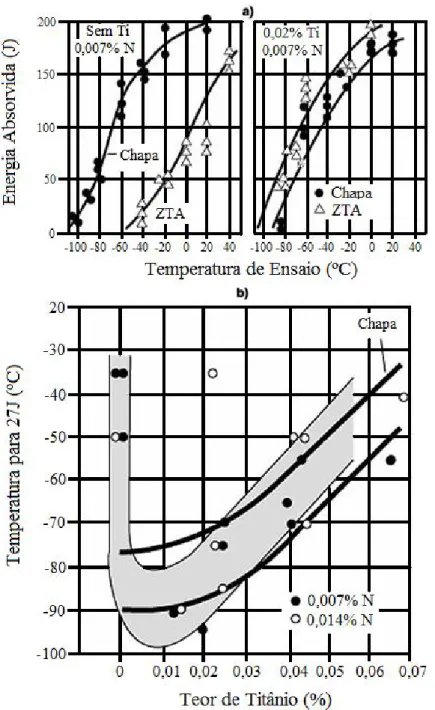

O titânio é adicionado para prevenir o crescimento excessivo do tamanho de grão austenítico a altas temperaturas. Este elemento possui elevada afinidade com o nitrogênio, formando uma partícula estável e dispersa de nitreto de titânio (TiN) a altas temperaturas podendo precipitar durante o processo de lingotamento contínuo de placas [9 - 11, 17, 19, 21].

Resultados empíricos têm mostrado que para aços com teor de nitrogênio entre 0,0040 e 0,0080%, a faixa de titânio considerada ideal é de 0,008 a 0,015% (Ti =2x N), conforme indicado na Figura 2.7 [11,17]. Para esta situação, observa-se um aumento da tenacidade ao

impacto na zona termicamente afetada durante o processo de soldagem [9, 11]. Para teor de titânio acima da relação estequiométrica com nitrogênio (Ti = 3,4 x N), observa-se a formação de TiN cúbicos, visíveis durante a análise de metalografia óptica, que prejudicam os resultados de tenacidade á fratura obtidos no ensaio CTOD (Crack Tip Opening

Displacement) na região termicamente afetada. Progressivos aumentos no teor de titânio

2.3.14 - Nióbio – Nb entre 0,01 e 0,11%

Este elemento é um “forte” endurecedor do aço e responsável pelo aumento da tenacidade do material, quando utilizado de forma apropriada [10 - 12, 20, 21]. O nióbio promove o endurecimento por refinamento de grão austenítico, seguido pelo ferrítico e endurecimento por precipitação de Nb(C,N) [10]. O nióbio contribui de diversas maneiras durante o processo de laminação a quente, conforme indicado a seguir [11, 12, 20, 21].

a) Apresenta maior efetividade no aumento da temperatura de não recristalização. A austenita deformada promove maior quantidade de núcleos na transformação de fase (→). Estes núcleos são predominantemente contornos de grãos austeníticos e bandas de deformação.

b) O nióbio é o elemento com maior efetividade na redução da temperatura de transformação austenítica (aumentando a dureza);

c) Controle do tamanho de grão austenítico pela precipitação de Nb (C,N) na faixa de temperatura de recristalização da austenita;

d) Endurecimento por precipitação do NbC na interface de transformação da austenita, formando precipitados finos

2.3.15 - Vanádio – V entre 0,015 e 0,10%

O vanádio forma, preferencialmente, precipitado de V(CN) induzido pela deformação na região austenítica durante e após a transformação de fase (→). Devido a baixas temperaturas de precipitação, estes precipitados são bastante finos e tem efeito pronunciado no endurecimento do aço, conforme pode ser observado na Figura 2.8 [11, 22]. A utilização do vanádio, de forma geral é associada com o teor de nitrogênio do aço e quando a relação estequiométrica é excedida (V:N = 3,7:1) a taxa de endurecimento associada ao vanádio torna-se reduzida [23]. Para aços com baixo teor de nitrogênio e com adição de titânio, não é observada a formação de VN e o efeito no endurecimento é causado pela precipitação de VC[12, 19, 20, 22], entretanto, a eficiência deste precipitado pode ser reduzida pelo uso de resfriamento acelerado ou se o teor de carbono também for baixo, pois há tendência de redução de formação de precipitados de carbonetos, nitretos e carbo-nitretos. [11, 22].

Figura 2.8 – Efeito do teor de V no aumento de resistência mecânica do aço. Adaptado de GLODOWSHI (2005)

2.3.16 - Boro – quando adicionado entre 0,0007 e 0,0012%

formação de bainita ou martensita. Este efeito pode ser benéfico em aços tratados termicamente, mas é prejudicial em aços laminados à quente para gasodutos / oleodutos que apresentem carbono acima de 0,035%, pois este elemento promove formação de microestruturas frágeis na zona termicamente afetada no processo de soldagem do tubo, acarretando na redução da tenacidade nesta região, podendo também ocorrer trincas por hidrogênio [11].

2.3.17 - Cálcio – Ca entre 0,0005 e 0,0060%

É adicionado para modificar a morfologia das inclusões de sulfeto de manganês. O teor ótimo de cálcio a ser utilizado depende o teor de enxofre, entretanto, tem-se mostrado

empiricamente mais adequado teores por volta de 0,0010 a 0,0025%. Elevados teores de cálcio leva formação de aluminatos de cálcio complexos, reduzindo os resultados obtidos no ensaio de impacto Charpy e piora nos resultados do ensaio de HIC (Hydrogen Induced

Cracking ou trinca induzida por Hidrogênio) quando este elemento excede a faixa de 35 a 40

ppm. É prática comum especificar a relação Ca-S como 2:1, entretanto, esta relação deve ser considerada somente quando teor de enxofre for inferior a 0,0010% [11].

2.4 - Processo de Laminação

Para a produção dos aços para tubos para transporte de petróleo e gás com elevado requisito de resistência mecânica e tenacidade no laminador de tiras a quente, objetiva-se a utilização do processamento termo-mecânico controlado [23]. A utilização desta estratégia

depende das características do laminador, da composição química e das propriedades mecânicas objetivadas no material e vem ganhando importância em função de sua elevada relação de custo-benefício.

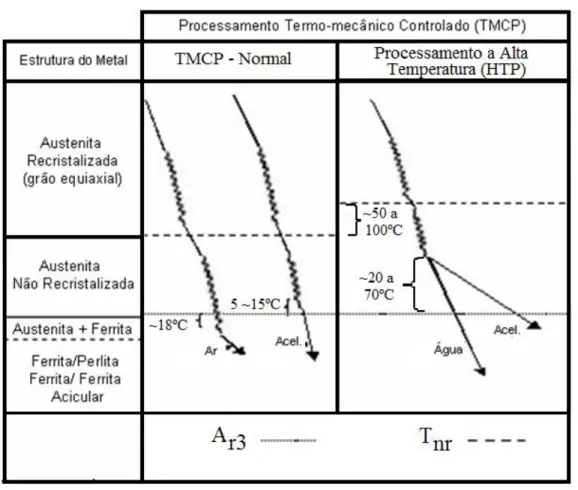

espessura final da tira [24]. A Figura 2.9 mostra de forma esquemática as estratégias utilizadas para realização de laminação controlada em aços microligados de alta resistência mecânica.

Figura 2.9 – Principais estratégias de laminação utilizadas em aços microligados de elevada resistência mecânica. Adaptado de STALHEIM (2006)

O processamento termo-mecânico controlado pode ser subdividido em dois estágios conforme indicado abaixo:

1º Estágio - Deformação da austenita na região de recristalização

A temperatura de aquecimento da placa no forno e a solubilidade dos precipitados têm elevada influência no tamanho de grão inicial da austenita [23]. O tamanho de grão

redução da temperatura de processamento [23]. O menor tamanho de grão da austenita recristalizada pode ser obtida pelo uso de deformações acima da quantidade crítica requerida para iniciar a recristalização dinâmica durante o processo de laminação a quente[23].

2º Estágio – Deformação na região de não recristalização

Acredita-se que elementos microligantes retardam a temperatura de recristalização da austenita pelo efeito de solução sólida do soluto e pelo endurecimento por precipitação induzida por deformação. A laminação realizada abaixo da temperatura de não recristalização produz grãos de austenita deformados e alongados (denominados grãos em “panqueca”) e bandas de deformação. Estas bandas de deformação também servem de sítios de nucleação da ferrita [23]. Com o aumento da deformação, os grãos austeníticos tornam-se mais alongados e

as quantidades de bandas de deformação aumentam e sua distribuição torna-se mais uniforme, gerando grãos austeníticos mais finos e uniformes, acarretando, consequentemente, em grãos ferríticos mais finos e uniformes após a transformação de fase [23].

Processamento Termo-Mecânico Controlado a Alta Temperatura

A elevada taxa de redução por passe e a baixa temperatura de processamento acarreta na necessidade de se utilizar elevadas forças de laminação. Para minimizar esta força é possível aumentar a temperatura de não recristalização (acima de 1050ºC) adicionando-se nióbio na ordem de 0,09 a 0,11% no aço. Este processamento com elevação da temperatura de não recristalização é conhecido como Processamento Termo-Mecânico a Alta Temperatura (High Temperature Process – HTP) e propicia uma redução sensível nas cargas de laminação

Deformação abaixo da Ar3 – Laminação na região de duas fases (Campo bifásico)

Deformação na região com duas fases ( e ) é geralmente difícil de controlar porque há resistência a deformação diferenciada das fases presentes e geralmente não é considerada para produção de aços para gasodutos / oleodutos [23].

2.4.1 - Reaquecimento da Placa

O estágio inicial de qualquer processo de deformação a quente é de reaquecimento do material. O objetivo esta etapa no processo é uniformizar a temperatura e dissolver os compostos microligantes existentes, principalmente Nb(C, N) e V (C, N) [23]. A temperatura de reaquecimento de placa depende dos elementos de liga presentes no aço. Para aços contendo nióbio, temperatura de aquecimento é geralmente da ordem de 1150 a 1250ºC [23]. Nestas temperaturas, a maior parte dos carbonetos e nitretos (exceto o TiN) são dissolvidos na austenita, obtendo-se máxima dispersão de precipitados durante o processamento nas etapas seguintes do processo de conformação a quente [23].

Figura 2.10 – Mudança no tamanho de grão austenítico durante processo de reaquecimento de uma placa. Adaptado de TANG (2006)

2.4.2 - Laminação de Desbaste

A laminação de desbaste dos aços de alta resistência mecânica é realizada na região de recristalização da austenita, acima de 1030ºC. Nestas temperaturas, o refino dos grãos é feito por sucessivos passes de laminação seguidos da recristalização da austenita e do controle do crescimento de grão através dos precipitados de TiN. Durante a laminação de desbaste, com a redução da temperatura, pode haver a precipitação de Nb (CN) que também auxilia no controle do crescimento do grão austenítico.

O tamanho dos grãos austeníticos recristalizados depende da composição química, do tamanho de grão austenítico no final do reaquecimento, das temperaturas de laminação, da quantidade de deformação e taxa de deformação em cada passe de laminação.

2.4.3 - Intervalo entre Laminação de Desbaste e a Laminação de Acabamento

Como a laminação de desbaste é realizada em uma faixa de temperatura onde ocorre a recristalização completa da austenita entre os passes (Tlaminação > Tnr*), e a laminação de

acabamento é realizada em temperaturas onde não ocorre a recristalização da austenita (Tlaminação < Tnr), o esboço** deve, em caso de necessidade, aguardar a queda de temperatura

antes de iniciar a laminação de acabamento. O tempo de espera é definido em função das dimensões do esboço e das temperaturas do último passe da laminação de desbaste e do primeiro passe da laminação de acabamento.

* T

nr = Temperatura de Não Recristalização.

** Esboço = produto final da laminação de desbaste.

2.4.4 - Temperatura de Não Recristalização

A temperatura de não recristalização (Tnr) é um importante parâmetro a ser controlado.

temperatura a recristalização é retardada pelo “arraste de soluto e, principalmente pelo ancoramento dos contornos de grão por precipitados finos induzidos pela deformação plástica, resultando em grãos austeníticos alongados que levam a um refino adicional do grão ferrítico transformado [21, 23, 26, 27].

A temperatura de não recristalização foi equacionada por Borato et al. (1988) e apresenta a influência dos elementos de liga na Tnr[28], Equação 2.7.

Si Al

Ti V

V Nb

Nb C

C

Tnr(º )877464 (6645 664 )(730 230 )890 363 357 (Eq. 2.7)

Nota: Esta equação é válida para C = 0,04 a 0,17%; Nb <0,05%; V<0,12%; Ti<0,06%, Al

<0,05% e Si <0,5% [28].

A ocorrência da Tnr pode ser mostrada na Figura 2.11, onde se observa o aumento da

tensão de laminação média equivalente durante o processamento de um aço microligado. A Tnr pode ser considerada como sendo o ponto de intersecção das 2 retas [27].

Figura 2.11 – Tensão equivalente média versus a temperatura absoluta de um aço microligado (PLAUT et al, 2008)

A Figura 2.12 mostra o efeito da adição dos microligantes no aumento da Tnr.

Conforme pode ser observado, o nióbio é o elemento que apresenta maior efetividade no aumento da Tnr, pois este elemento apresenta raio atômico 15,3% maior que o do ferro e, além

disso, forma precipitados induzidos pela deformação plástica. Com a adição de titânio no aço, a formação de Nb (C,N) é inibida na faixa de temperatura de recristalização da austenita devido a fixação do nitrogênio no TiN, mantendo o nióbio em solução sólida.

Figura 2.12 – Efeito de elementos químicos na Tnr. Adaptado de LAGNEBORG (1999)

A obtenção de ferrita poligonal e perlita grosseira pode ser atribuída a insuficiente deformação em temperaturas inferiores à da Tnr, associada a alta temperatura de bobinamento,

enquanto que ferrita acicular grosseira pode ser atribuída a insuficiente deformação em temperaturas inferiores à da Tnr associada a baixa temperatura de bobinamento [22].

2.4.5 - Laminação de Acabamento

apresentarão elevada área interfacial de austenita por unidade de volume (Sv), que

corresponde à relação da área de descontinuidades (contornos de grãos, células de discordâncias e contornos de pequeno ângulo) por unidade de volume. Conforme ilustrado na Figura 2.13, o tamanho de grão ferrítico decresce continuamente com o aumento de Sv,

devido à maior quantidade de sítios para nucleação da ferrita [29].

Figura 2.13 – Efeito da redução na laminação e do tamanho de grão austenítico prévio no valor de Sv. Adaptado de PANIGRAHI (2001)

Conforme pode ser observado na Figura 2.14, a redução total em temperaturas inferiores à Tnr entre 60 e 85% (redução pesada) apresenta aumento do limite de escoamento,

ferrítico, conforme pode ser visto na Figura 2.15[23]. A redução do tamanho de grão está associada ao aumento da taxa de nucleação (aumento de sítios de nucleação por causa do aumento de geração de defeitos no processo de laminação) e da falta de tempo suficiente crescimento da ferrita (devido resfriamento acelerado). No caso de formação de bainita, a mesma será mais fina com a utilização deste processo. Outro resultado importante é a redução do percentual de Martensita/Austenita residual com o aumento da taxa de redução, conforme pode ser obervado na Figura 2.16 [23].

Figura 2.15 – Influência da taxa de redução e do resfriamento acelerado no tamanho de grão ferrítico. Adaptado de TAKAHASHI et al (1995)

Para aços microligados, uma possibilidade para aumento de resistência mecânica, sem redução significativa da tenacidade ao impacto do material, é a finalização da laminação do material em temperaturas em que se tenha presença de duas fases (+), conforme mostrado na Figura 2.17 [31]. Entretanto, é recomendável terminar a laminação em temperaturas pouco acima da temperatura Ar3, pois este procedimento gera uma austenita altamente deformada

acarretando na formação de grãos mais finos de ferrita, aumentando a tensão limite de escoamento do material e seu desempenho no ensaio de impacto[31].

Figura 2.17 – Aumento da resistência mecânica empregando-se laminação em duas fases em um aço microligado. LE = tensão limite de escoamento e LR = tensão limite de resitência.

2.4.6 - Processo de Resfriamento Acelerado

A taxa de resfriamento e a temperatura de acabamento são importantes parâmetros para otimizar os resultados de propriedades mecânicas de um material. O controle destes parâmetros leva ao controle da precipitação dos carbonitretos durante o resfriamento acelerado e aumentam as possibilidades de ajustes microestrutural, como por exemplo, o percentual de ferrita poligonal e acicular, conforme pode ser observado na Figura 2.18 [23].

Figura 2.18 – Representação esquemática do processo de resfriamento de uma tira laminada a quente. Adaptado de TANG (2006)

O resfriamento acelerado, principalmente em aços com altos teores de manganês, favorece a formação de microestruturas aciculares (bainita, ou ilhas de Martensita/Austenita residual ou ferrita acicular) que apresentam alta densidade de discordâncias e tamanho de grão da ordem de 1m[21, 23, 29]. Isto ocorre porque a transformação para ferrita poligonal e perlita é

O resfriamento acelerado também melhora o endurecimento por precipitação pela formação de precipitados mais finos e dispersos na matriz, propiciando aumento do limite de resistência do material [21, 31].

2.4.7 - Bobinamento

A temperatura de bobinamento deve ter um controle cuidadoso para otimizar o endurecimento por precipitação. Altas temperaturas acarretam na geração de poucos precipitados grosseiros, que irá acrescentar muito pouco ao endurecimento do material, enquanto que baixas temperaturas permitem a formação de precipitados finos. Temperaturas muito baixas podem retardar a precipitação e acarretar em baixos resultados de limite de escoamento [23]. O efeito da temperatura de final de resfriamento acelerado nas propriedades

mecânicas é mostrado na Figura 2.19. O aumento pronunciado na resistência mecânica e melhora na tenacidade ao impacto é observada para temperaturas na faixa de 550 a 400ºC. Abaixo de 400ºC, ocorre a formação de ilhas de martensita com impacto negativo sobre a tenacidade ao impacto. A temperatura de transição dúctil- frágil é pouco influenciada pelas condições de resfriamento acelerado [26].

Figura 2.19 – Efeito da temperatura de fim de resfriamento acelerado nas propriedades

mecânicas de um aço alta resistência mecânica e baixa liga com 0,07%C-1,50% Mn-Nb-V-Ti.

2.5 - Microestruturas Típicas dos aços API de Alta Resistência Mecânica

A microestrutura usualmente utilizada em aços para gasodutos e oleodutos para os graus até X70 é ferrita-perlita e ferrita acicular ou bainita para graus superiores. A ferrita acicular ou bainita apresentam uma combinação de alta resistência mecânica e alta tenacidade ao impacto[33 - 36], além da menor perda de resistência mecânica durante a formação do tubo e

endireitamento da amostra transversal devido efeito Bauschinger[35, 36], conforme pode ser

visto na Figura 2.20.

Figura 2.20 – Comparativo de resultados de propriedades mecânicas chapa-tubo entre aços com microestrutura ferrita-perlita e ferrita/ferrita acicular.

Adaptado de STALHEIM et al (2006)

negativo na tenacidade ao impacto, aumentando significativamente a temperatura de transição dúctil-fragil no ensaio de impacto [12].

A microestrutura com constituintes aciculares para graus mais elevados está associada aos requisitos de propriedades mecânicas obtidas no ensaio de tração. Conforme pode se observar na Figura 2.21, para obtenção de limite de escoamento que atenda aos requisitos do grau X80, é necessária a utilização de muitos os mecanismos de endurecimento, inclusive pelo aumento de densidade de discordâncias. Estudos efetuados por Bhadeshia et al. mostraram que a maior densidade de discordâncias da ferrita acicular contribui em um acréscimo de aproximadamente 145 MPa na resistência mecânica de um aço[38].

Figura 2.21 – Contribuição dos vários mecanismos de endurecimento na tensão limite de escoamento em um aço. Adaptado de HULKA (1995)

A ferrita acicular é formada com uma mistura de mecanismos de difusão e cisalhamento e a temperatura de formação é um pouco acima a da formação da bainita superior e estudos com difração de raios-X têm mostrado que a ferrita acicular possui baixa solubilidade de carbono, portanto, o crescimento de grãos da ferrita acicular acarreta no particionamento do carbono para a austenita ao seu redor, aumentando o carbono da austenita que gerará ilhas de martensita e austenita retida (M/A) muito fina [23, 39]. A presença de M/A acarreta em um

de ferrita não equiaxiais e interligados que se separam por contornos de grão com relação comprimento/largura entre 3 e 5[39].

Quando comparado com a ferrita poligonal, observa-se que a ferrita acicular apresenta menor tamanho de grão e maior densidade de discordâncias, conforme mostrado na Figura 2.22, contribuindo para o aumento de resistência mecânica e tenacidade ao impacto do aço [12, 26, 33, 38]. Esta combinação de aumento de resistência e tenacidade ao impacto ocorre porque as

placas de ferrita acicular nucleiam sobre partículas de 2ª fase, principalmente inclusões não metálicas entre grãos de austenita em uma faixa de temperatura em que a transformação difusional é lenta e depois, crescem em orientações diferentes daquelas inclusões, mas mantendo uma relação com a orientação da austenita, resultando em uma microestrutura menos organizada quando comparada com outras microestruturas, em que há tendência de formar pacotes de placas paralelas que possuem orientações idênticas [23, 34, 39]. A trinca tem

que, conseqüentemente, seguir um trajeto mais tortuoso com uma microestrutura acicular, acarretando, desse modo, em uma maior tenacidade ao impacto sem comprometimento das propriedades mecânicas [34].