UNIVERSIDADE FEDERAL DO CEARÁ

CURSO DE PÓS-GRADUAÇÃO EM ENGENHARIA CIVIL MESTRADO EM SANEAMENTO AMBIENTAL

KARINA ZUÑIGA HUANCA

“PRODUÇÃO DE SUPORTE CERÂMICO POROSO PARA A REDUÇÃO DE MATERIAL PARTICULADO DA INDÚSTRIA CERÂMICA VERMELHA”

KARINA ZUÑIGA HUANCA

“PRODUÇÃO DE SUPORTE CERÂMICO POROSO PARA A REDUÇÃO DE MATERIAL PARTICULADO DA INDÚSTRIA CERÂMICA VERMELHA”

Dissertação Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Civil, da Faculdade de Engenharia Civil da Universidade Federal do Ceará - UFC, como requisito parcial para a obtenção do Titulo de Mestre em Saneamento Ambiental. Área de concentração Saneamento Ambiental.

Orientador: Profa. Ana Barbara de Araújo Nunes.

KARINA ZUÑIGA HUANCA

“PRODUÇÃO DE SUPORTE CERÂMICO POROSO PARA A REDUÇÃO DE MATERIAL PARTICULADO DA INDÚSTRIA CERÂMICA VERMELHA”

Dissertação Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Civil, da Faculdade de Engenharia Civil da Universidade Federal do Ceará - UFC, como requisito parcial para a obtenção do Titulo de Mestre em Saneamento Ambiental. Área de concentração Saneamento Ambiental.

Aprovada em:___/___/_____.

BANCA EXAMINADORA

Profa. Dra. Ana Bárbara de Araújo Nunes (Orientadora) Universidade Federal do Ceará - UFC

Prof. Dr. Rivelino Martins Cavalcante (Examinador Interno) Universidade Federal do Ceará – LABOMAR/UFC

“As mais belas flores nascem após os

rigorosos Invernos. Não tenha medo das dificuldades da vida, pois podem lhe trazer Grandes jardins.”

A Deus, por ser minha guia constante e força; A meu marido Edson por sua paciência, compressão e amor; meu pai Sabino, minha mãe Maria, aos meus irmãos e a todos os membros da minha família por seu amor e apoio.

AGRADECIMENTOS

A UFC – Universidade Federal de Ceará pela oportunidade de poder cursar o Mestrado em Saneamento Ambiental.

Aos professores do Programa de Pós-graduação em Engenharia Civil, da Faculdade de Engenharia Civil da Universidade Federal do Ceará, agradeço pelo repasse de conhecimentos necessários para conclusão desta tese.

A minha orientadora Professora Ana Barbara, pela oportunidade de realizar este estudo, pela orientação, compreensão, análise e revisão do texto, bem como pelo apoio durante o desenvolvimento dessa dissertação.

A indústria cervejaria Heineken, pelo fornecimento do resíduo de terra diatomácea.

Aos funcionários do DEHA, pela atenção e prontidão.

Aos colaboradores do Laboratório de Mecânica de Solos, pela ajuda e uso de equipamentos para poder desenvolver e concluir este trabalho.

Ao pessoal do SENAI (Serviço Nacional de Aprendizagem Industrial), em especial a meu amigo Candido por seu apoio, tempo e orientação.

A minha colega Flavia Telis, pelo fornecimento da bentonita.

Ao senhor Avião por abrir-nos as porta de sua Indústria cerâmica e por sua colaboração para o desenvolvimento do presente trabalho.

Aos colaboradores dos laboratórios de Caracterização de Materiais, Física, de ensaios Mecânicos que contribuíram para a realização das análises e ensaios de meu trabalho, especialmente a Joel, por seu tempo e apoio.

Ao Programa Internacional de Becas da Fundação Ford e à Instituto Internacional de Educação IIE, e a todas as pessoas que fazem parte dela, pela confiança, oportunidade e pelo suporte financeiro, que possibilitou a realização do mestrado.

Ao meu querido marido Victor Edson, agradeço pelas orações, fidelidade, paciência, e amor.

Agradeço aos meus queridos pais, por acreditar no meu potencial e por me estimular nos momentos mais difíceis. Agradeço acima de tudo pelo amor e apoio incondicional.

A todas as pessoas que me ajudaram direta ou indiretamente a concluir este trabalho eu gostaria de expressar minha gratidão pelo apoio no sucesso desta tese.

RESUMO

O processamento de materiais cerâmicos, que envolve a queima de tijolos e demais produtos das indústrias cerâmicas vermelhas, está associado à liberação de componentes gasosos e material particulado que em fortes concentrações podem prejudicar o meio-ambiente e principalmente a saúde humana, uma vez que os gases emitidos por estas indústrias, na maioria das vezes, não são tratados antes de serem lançados à atmosfera. O escopo desta pesquisa foi desenvolver um suporte cerâmico visando, principalmente, à remoção de material particulado da indústria cerâmica vermelha. Para sua obtenção foi usado resíduo de terra diatomácea, ignimbrita (Sillar), e como aglomerante a bentonita, as quais possuem aproximadamente 70% a 80% de sílica. A sílica apresentando-se sob duas formas cristalinas: quartzo e cristobalita. O resíduo, terra diatomácea, coletado em uma indústria cervejeira, foi submetido a um tratamento térmico para a eliminação da matéria orgânica absorvida durante a etapa de filtração. As matérias-primas foram submetidas a uma análise química e mineralógica mediante Fluorescência de raios X e Difração de raios X. Para a fabricação do suporte cerâmico foram preparadas espumas cerâmicas pelo método da replica. As espumas poliméricas foram imersas na suspensão (diatomita, ignimbrita, bentonita e água), secas e tratadas termicamente. A eliminação da espuma cerâmica polimérica ocorreu a 400°C e, em seguida, o corpo cerâmico foi sinterizado a 1100°C, em um intervalo de tempo compreendido de 45 e 60 min. Foram testadas quatro formulações com duas variáveis: tamanho de grão e composição. A formulação quatro (10% de diatomita e 16% de ignimbrita), foi a mais ótima, com uma resistência mecânica à compresao de 0,8 MPa e uma porosidade de 81%. A redução de material particulado, após o uso do suporte cerâmico, foi de aproximadamente 84% e de 72% de monóxido de carbono, estando dentro dos padrões estabelecido pela Resolução n°382/2006 do CONAMA.

ABSTRACT

The processing of ceramic materials which involves burning of the bricks and other ceramic product red ceramic industries is associated with the release of gaseous components and particulate material in high concentrations that affect the environment and human health, considering that the gases emitted by these industries are not mostly treated before being released to the atmosphere. The purpose of this research was to develop a ceramic support with the main objective of the removal of particulate matter. Was used diatomaceous earth residue, ignimbrita (Sillar) and the bentonite as a binder, which possess a high amount of silica. The silica exists in two crystalline forms: quartz, cristobalite. The residue, diatomaceous earth, collected in a beer industry, was submitted to a thermal treatment for the elimination organic matter absorbed during filtration. The raw materials were subjected to chemical and mineralogical analysis by XRF and XRD. Were processed by the replication method. The Polymeric foams were immersed in the ceramic suspension (diatomite, ignimbrita, bentonite and water), and then dried and heat-treated for consolidation. The polymer foam was burned out at 400 °C and sintering was carried out at 1100 °C for 45 - 60 min. We‟re working four formulations with two variables, grain size and composition. The four formulations (10% diatomite and 16% ignimbrita) was more excellent, mechanical strength compresao of 0,8MPa and porosity of 81%. The reduction of particulate matter after using the ceramic support was approximately 84% and carbon monoxide was 72% is within the standards established by the Resolution n°382/2006 do CONAMA.

Keywords: ceramic foams, method replicates, ignimbrita, diatomite, bentonite, material particulate.

LISTA DE FIGURAS

Figura 1– Materiais cerâmicos com diferentes formatos de células. ... 26

Figura 2 – Estrutura de poros fechados ou isolados. ... 28

Figura 3 – Estrutura de poros abertos ou interconectados. ... 28

Figura 4 – Esquema do processo de fabricação pelo método direct foaming ... 30

Figura 5 – Esquema do processo de fabricação pelo método réplica ... 31

Figura 6 – Monólito cerâmico de esponja de alumina. ... 34

Figura 7 – Bentonita de Boa Vista (PB)... 36

Figura 8 – Representação da hidratação da bentonita sódica e cálcica em meio aquoso. ... 37

Figura 9 – Ignimbrita (Sillar), rocha vulcânica da Quebrada de Añashuayco. ... 39

Figura 10 – Atividade piroclástica (o material piroclástico recheia as partes baixas de um rio ou riacho). ... 40

Figura 11 – Ignimbrita (Sillar), Quebrada de Añashuayco Arequipa-Perú... 41

Figura 12 – Fases das Ignimbrita (Sillar) a diferentes temperaturas. ... 43

Figura 13 – Carapaças de Diatomita in natura da Mina Ponte ... 45

Figura 14 – Etapas básicas no processo de produção de tijolos, blocos e telhas... 51

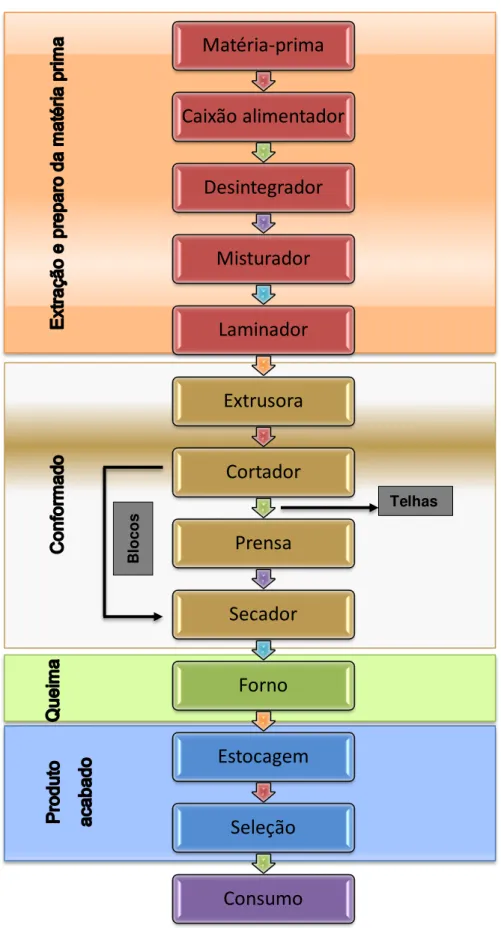

Figura 15 – Fluxograma do processo cerâmico utilizado para a fabricação de blocos, telhas e tijolos. ... 52

Figura 16 – Preparação da matéria prima: a) matéria prima e b) caixa alimentador ... 53

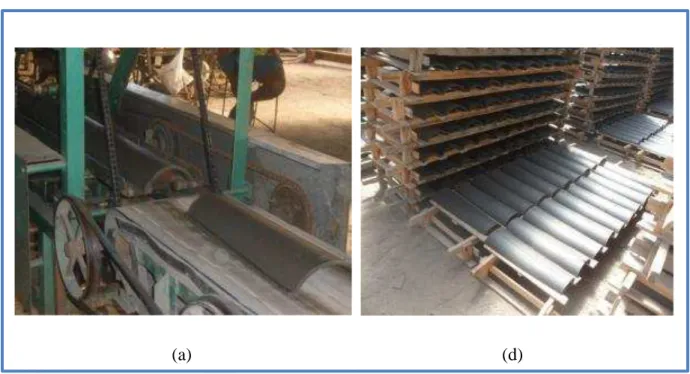

Figura 17 – Etapas da conformação de tijolos a) extrusão b) corte de blocos ... 54

Figura 18 – Etapas da conformação de telhas a) corte de telhas b) secado natural de telhas. . 55

Figura 19 – Queima a) transporte de telhas para o forno b) queima e sinterização de bloco cerâmico c) resfriamento do material cerâmico d) material já sinterizado. ... 56

Figura 20 – Forno Intermitente tipo Caipira ... 58

Figura 21 – Forno Continuo tipo Hoffman ... 59

Figura 22 – Transporte de lenha branca ... 59

Figura 23 – Consumo energético da cerâmica vermelha no Brasil ... 60

Figura 24 – Chaminé da Indústria Cerâmica de Russas... 61

Figura 25 – Delineamento do desenvolvimento da parte experimental da pesquisa ... 64

Figura 26 – Fluxograma das fases do procedimento para a obtenção do suporte cerâmico .... 66

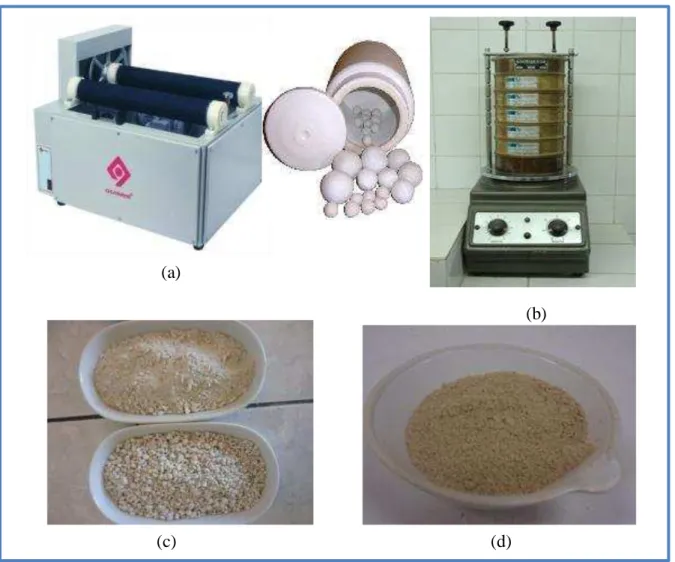

Figura 28 – Etapas do tratamento térmico: (a) calcinação na mufla; (b) peneiração da amostra;

(c) diatomita purificada em pó. ... 69

Figura 29 – Fluxograma do processamento da diatomita ... 70

Figura 30 – Etapas do processo da obtenção da Ignimbrita e Bentonita; (a) pulverização da amostra no moinho; (b) peneiração da amostra; (c) amostra em pó Ignimbrita (Sillar); (d) amostra em pó Bentonita. ... 72

Figura 31 – Fluxograma da metodologia experimental utilizada na obtenção da cerâmica porosa. ... 73

Figura 32 – Seleção da esponja polimérica; (a) esponja polimérica; (b) matriz a utilizar de poliuretano; (c) e (d) imagem do poliuretano no microscópico ótico a 50x. ... 74

Figura 33 – (a) misturador; (b) suspensão cerâmica. ... 76

Figura 34 – Secagem do corpo cerâmico: (a) impregnação da esponja poliuretana; (b) estufa76 Figura 35 – Mufla de 1200°C marca JUNG, utilizado para a sinterização do suporte cerâmico. ... 77

Figura 36 – Crescimento de pescoço entre os contatos das partículas na etapa de sinterização. ... 78

Figura 37 – Rampa de sinterização do suporte cerâmico. ... 78

Figura 38 – Equipamento de Fluorescência de raios X/ Rigaku (ZSX Mini II)... 80

Figura 39 – Difratômetro de raios X da marca Panalytical modelo XPert Pro MPD. ... 81

Figura 40 – Maquina universal EMIC de 100 kN ... 84

Figura 41 – Microscópio Eletrônico de Varredura da marca Philips Modelo XL30 ... 85

Figura 42 – Difratograma de raios X da bentonita ... 89

Figura 43 – Difratograma de raios X da ignimbrita... 90

Figura 44 – Difratograma de raios X da diatomita não tratada ... 90

Figura 45 – Difratograma de raios X da diatomita tratada termicamente. ... 91

Figura 46 – Suportes cerâmicos submersos na água ... 92

Figura 47 – Comparação da absorção de água em diferentes formulações ... 93

Figura 48 – Comparação da massa especifíca das diferentes formulações ... 94

Figura 49 – Comparação da porosidade aparente das diferentes formulações ... 95

Figura 50 – Ensaio de compressão dos suportes cerâmicos. ... 95

Figura 51 – Diagramas de ensaio de compressão do suporte cerâmico da formulação F1. ... 97

Figura 52 – Diagramas de ensaio de compressão do suporte cerâmico da formulação F2. ... 97

LISTA DE TABELAS

Tabela 1 – Comparação entre cerâmicos tradicionais e avançados ... 23

Tabela 2 – Cerâmicas tradicionais e algumas aplicações... 24

Tabela 3 – Cerâmicas avançadas e algumas aplicações ... 25

Tabela 4 – Classificação de Cerâmicas porosas ... 27

Tabela 5 – Tipos de óxidos usados como suportes. ... 32

Tabela 6 – Matérias usadas na fabricação de suportes monólitos. ... 33

Tabela 7 – Propriedades de suporte ou filtros cerâmicos comerciais. ... 35

Tabela 8 – Propriedades físico-químicas da ignimbrita ... 42

Tabela 9 – Propriedades físicas de diatomitas requeridas na indústria. ... 46

Tabela 10 – Consumo Brasileiro por Região - 2011 ... 48

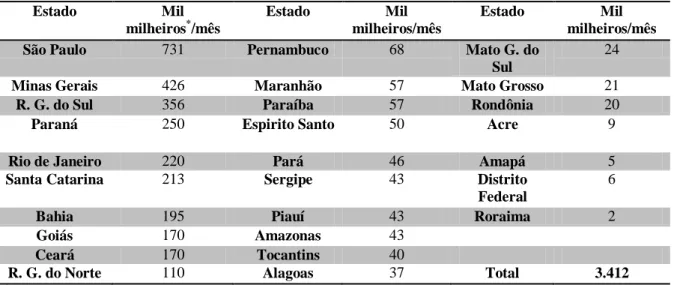

Tabela 11 – Distribuição por Estado da produção nacional de cerâmica vermelha. ... 48

Tabela 12 – Produção Brasileira de Cerâmica Vermelha (bilhão de peças) ... 49

Tabela 13 – Estado do Ceará – os dez mais importantes municípios, por produção de peças cerâmica. ... 50

Tabela 14 – Formulações das misturas da preparação da suspenção cerâmica. ... 75

Tabela 15 - Composição química da matéria prima ... 86

Tabela 16 - Composição química da diatomita depois do tratamento térmico ... 87

Tabela 17 – Dados de perdas por calcinação da diatomita saturada ... 88

Tabela 18 – Formulações utilizadas na fabricação do suporte cerâmico ... 91

Tabela 19 – Resultados do ensaio de absorção de água do suporte cerâmico sinterizado. ... 92

Tabela 20 – Resultados do ensaio de massa especifíca aparente do suporte cerâmico sinterizado ... 93

Tabela 21 – Resultados do ensaio da porosidade aparente do suporte cerâmico sinterizado .. 94

Tabela 22- Ensaio de compressão dos suportes cerâmicos das diferentes formulações ... 96

Tabela 23 - Concentração do Material Particulado (MP) ... 105

Tabela 24 - Concentração de Monóxido de Carbono (CO) ... 105

Tabela 25- Concentração de Oxigênio Molecular (O2) ... 105

Tabela 26 - Concentração do Material Particulado (MP) ... 108

Tabela 27 – Concentração de Monóxido de Carbono (CO) ... 108

LISTA DE ABREVIATURAS E SIGLAS

AA Absorção de Água

ABC Associação Brasileira de Cerâmica

ANICER Associação Nacional de Indústria Cerâmica CIPA Coletor Isocinético de Poluentes Atmosféricos

CO Monóxido de Carbono

CONAMA Conselho Nacional do Meio Ambiente DNPM Departamento Nacional de Produção Mineral DRX Difração de Raios X

FRX Fluorescência de Raios X

LACAM Laboratório de Caracterização de Materiais MEA Massa Especifica Aparente

MEV Microscopia Electrónica de Varredura MP Material particulado

PA Porosidade Aparente

PBI Produto Bruto Interno

SUMÁRIO

1. INTRODUÇÃO... 19

1.1 Objetivos ... 20

1.1.1 Objetivo geral ... 20

1.1.2 Objetivos específicos ... 20

1.2 Estrutura da dissertação ... 21

2 REVISÃO BIBLIOGRÁFICA ... 22

2.1 Materiais cerâmicos ... 22

2.1.1 Materiais cerâmicos tradicionais ... 23

2.1.2 Materiais cerâmicos avançados ... 24

2.2 Suportes estruturados ... 32

2.2.1 Suportes estruturados monolíticos ... 32

2.2.2 Tipos de monólitos ... 33

2.2.3 Avaliação de um Suporte cerâmico ou Filtros cerâmicos ... 34

2.3 Bentonita ... 36

2.3.1 Origem da Bentonita no Brasil (Paraíba) ... 36

2.3.2 Definição ... 36

2.3.3 Classificação das bentonitas ... 37

2.3.4 Usos e aplicações da Bentonita ... 38

2.4 Pedra vulcânica (Sillar) ... 39

2.4.1 Origem das Ignimbritas (Sillar) do Perú (Arequipa) ... 39

2.4.2 Definição ... 41

2.4.3 Propriedades físico-químicas das Ignimbritas ... 42

2.4.4 Usos e aplicações da ignimbrita ... 43

2.5 Diatomita ... 43

2.5.1 Origem da Diatomita ... 43

2.5.2 Definição ... 44

2.5.3 Propriedades físicas das Diatomitas ... 45

2.5.4 Usos e aplicações da Diatomita ... 47

2.6 A indústria cerâmica vermelha ... 47

2.6.1 Processo de fabricação da cerâmica vermelha ... 50

2.6.3 Aspectos ambientais significativos... 59

2.6.4 Equipamentos de controle da polução do ar ... 62

3 MATERIAL E MÉTODOS ... 64

3.1 Delineamentos da pesquisa ... 64

3.2 Preparação do suporte cerâmico ... 65

3.2.1 Matéria prima ... 67

3.2.2 Procedimentos para a obtenção do suporte cerâmico ... 72

3.2.3 Seleção da esponja de poliuretano ... 74

3.2.4 Preparação da suspenção cerâmica ... 75

3.2.5 Sinterização ... 77

3.3 Caracterização química e mineralógica da matéria prima ... 79

3.3.1 Fluorescência de Raios X (FRX)... 79

3.3.2 Difração de Raios X (DRX) ... 80

3.4 Caracterização física e mecânica do suporte cerâmico... 81

3.4.1 Absorção de água (AA) ... 81

3.4.2 Massa especifica aparente (MEA) ... 82

3.4.3 Porosidade aparente (PA) ... 82

3.4.4 Resistencia mecânica à compressão ... 83

3.4.5 Microscopia electrónica de varredura (MEV)... 84

3.5 Medição do material particulado no suporte cerâmico ... 85

3.5.1 Medição Amostrador Isocinético ... 85

4 RESULTADOS E DISCUSSÃO ... 86

4.1 Caracterização química e mineralógica da matéria prima ... 86

4.1.1 Análise por fluorescência de raios X (FRX) ... 86

4.1.2 Analise por difração de raios X (DRX) ... 88

4.2 Caracterização física e mecânica do suporte cerâmico... 91

4.3 Microscopia Electrónica de Varredura (MEV) ... 99

5. APLICAÇÃO DO SUPORTE CERÂMICO NA CHAMINÉ DA INDÚSTRIA CERÂMICA VERMELHA ... 103

6 CONCLUSÕES ... 113

6.1 Sugestões para trabalhos futuros ... 114

1. INTRODUÇÃO

O setor cerâmico no Brasil constitui um dos maiores conglomerados industriais do gênero do mundo, tendo uma grande importância econômica para o Brasil, com uma participação no PIB brasileiro (Produto Interno Bruto) de quase 1,0%, sendo uma atividade relevante para o desenvolvimento socioeconômico, envolvendo micros, pequenas, médias e grandes empresas em todos os estados, no interior e nas regiões metropolitanas, e boa parte nos municípios do país (ELLA, 2012).

Parte importante desse setor, a indústria de cerâmica vermelha no Brasil, também denominada cerâmica estrutural, envolve a produção de elementos estruturais, de vedação e de acabamentos para a construção civil (telhas, blocos estruturais de vedação, tubos, lajotas e pisos) e responde por um faturação de US$ 9 bilhões /ano, estimou-se a produção de cerâmica vermelha em aproximadamente 88 bilhões de peças. Os blocos e tijolos representam 70% do segmento e telhas 30% (ELLA, 2012; ANUÁRIO, 2012).

Segundo dados de ANICER – Associação Nacional de Indústria Cerâmica, o número de olarias de cerâmicas no Brasil é de aproximadamente 7.400 mil empresas, tendo um consumo de 42% no sudeste, 23% no sul e 22% nordeste (ANUÁRIO, 2012).

Com relação ao Nordeste, no Estado de Ceará, no município de Russas se concentra a maior atividade de indústrias cerâmicas. Atualmente existem cerca de 120 empresas com 78% da produção de telhas extrusadas e 22% de bloco de vedação (tijolos). O nível de utilização da capacidade instalada das organizações do setor é, em média, 60 %, onde a produção cerâmica, na sua grande maioria, é realizada por grupos de micro, pequenos e médios empresários, tendo grande importância socioeconômica por gerar cerca de 3200 empregos diretos e rendas correspondentes à comercialização de aproximadamente 76.000 milheiros de peças cerâmicas por mês, destinadas ao próprio estado e a outros da região Nordeste (ANUÁRIO, 2012).

Os fornos usados atualmente pelas indústrias cerâmicas são em sua maioria de operação intermitente, o que causa um elevado consumo de combustível, já que estes tipos de fornos estão defasados tecnologicamente (MESSIAS, 1996 apud MEDEIROS, 2006).

dissipado para o ambiente. Esta perda de energia pode significar cerca de 50% do total empregado no processo de queima. (SUDENE/ITEP, 1988 apud GRIGOLETTI, 2001).

O processo que envolve a queima de lenha para a produção de tijolos e demais produtos está associado em maior proporção à liberação de material particulado tipo fumaça e componentes gasosos como monóxido de carbono (CO), nitrogênio (N2), dióxido de carbono (CO2) e outros agentes (SILVA, 2009). Estes gases quentes emitidos da queima destas cerâmicas são segurados por chaminés e dissipados no ambiente (LIMA, 2010).

Os efeitos adversos do material particulado emitidos na atmosfera interferem na visibilidade e está associado à produção de corrosão em superfícies. Os efeitos sobre a saúde estão associados à diminuição da capacidade respiratória, devido à retenção de partículas pelos pulmões; diversos tipos de alergias; falta de respiração e morte em alguns casos (PINTO, 2012).

Este trabalho pretende contribuir na redução do material particulado emitido pelas chaminés das indústrias cerâmicas mediante a aplicação de suportes cerâmicos a base de resíduo da terra diatomácea coletado em uma indústria cervejeira, a ignimbrita (Sillar) uma rocha vulcânica e como aglomerante a bentonita.

1.1Objetivos

1.1.1 Objetivo geral

a) Desenvolver um suporte cerâmico poroso a fim de atenuar os poluentes emitidos pela queima de tijolos e telhas provenientes da indústria cerâmica vermelha.

1.1.2 Objetivos específicos

a) Elaborar um suporte cerâmico poroso pelo método da réplica da esponja polimérica, sinterizado a 1100° C;

c) Avaliar a capacidade de remoção de particulas contaminantes emitidas pelas chaminés da indústria ceramica vermelha, através do uso do suporte cerâmico poroso desenvolvido.

1.2 Estrutura da dissertação

O trabalho está estruturado em quatro capítulos, que descrevem as diferentes etapas e o processo de elaboração desta dissertação.

Capítulo 1 – apresenta uma introdução e descreve os objetivos a que se propõe a pesquisa;

Capítulo 2 – apresenta uma revisão da literatura bibliográfica, que abrange informação dos materiais cerâmicos avançados e suas diversas aplicações na indústria;

Capítulo 3 – define a metodologia, descrevem os materiais da pesquisa, os procedimentos e ensaios a ser seguida para desenvolvimento do presente trabalho;

Capítulo 4 – expõe os resultados dos ensaios dos componentes da pesquisa;

Capítulo 5 – analisa e interpreta os resultados obtidos da pesquisa, considerando as diferentes características dos materiais utilizados. Avalia igualmente os métodos descritos no terceiro capítulo com base nos resultados experimentais;

2 REVISÃO BIBLIOGRÁFICA 2.1 Materiais cerâmicos

O termo “cerâmico” vem da palavra grega Keramikos, que significa “matéria queimada”, indicando que as propriedades desejáveis desses materiais são atingidas

normalmente através de um processo de tratamento térmico a alta temperatura, chamada de cozimento. Os materiais cerâmicos são compostos formados, em geral, por elementos metálicos e não metálicos, para os quais as ligações inter atômicas ou são totalmente iônicas ou predominantemente iônicas tendo, porém, alguma natureza covalente (CALLISTER, 2011, p. 303).

As características mais comuns destes materiais são: resistência mecânica a altas temperaturas, eletricamente isolante ou semicondutores, com várias propriedades magnéticas e dielétricas e baixa tenacidade (KINGERY, 1976 apud ARAUJO, 2011).

Recentemente, ocorre um progresso significativo em relação à compreensão da natureza fundamental desses materiais e dos fenômenos que ocorrem neles, e que são responsáveis por suas propriedades únicas. Consequentemente, uma nova geração desses

materiais foi desenvolvida e o termo „cerâmica‟ tomou um significado muito mais amplo. Em

um grau ou outro, esses novos materiais possuem um efeito consideravelmente drástico sobre a nossa vida; as indústrias de componentes eletrônicos, de computadores, comunicação, aeroespacial e uma gama de outras indústrias dependem do uso desses materiais (CALLISTER, 2011, p. 303).

Tabela 1 – Comparação entre cerâmicos tradicionais e avançados

CERÂMICA

PARÂMETRO AVANÇADA TRADICIONAL

Matéria-prima Sintética Natural

Tamanho de partícula < 10 μm 0,5 - 1000 μm

Preparação do pó Altamente controlado Convencional

Conformação Altamente controlado Convencional

Sinterização Pouca ou nenhuma fase vítrea Considerável % de fase liquida

Microestrutura Microscopia eletrônica Microscopia ótica

Fonte: DE SOUZA, 2010.

2.1.1 Materiais cerâmicos tradicionais

São aqueles utilizados na indústria dos silicatos - argilas, cimentos e vidros de silicatos (BRITO, 2005 apud ARAUJO, 2011). Uma das matérias primas cerâmicas mais amplamente utilizadas é a argila. Esse insumo muito barato, encontrado naturalmente em grande abundância, é usado com frequência na forma como é extraído, sem qualquer beneficiamento na sua qualidade. Outra razão para sua popularidade está na facilidade com a qual os produtos a base de argila podem ser conformados; quando misturamos nas proporções corretas, a argila e a água forma uma massa plástica muito suscetível à modelagem. Depois ela é cozida em uma temperatura elevada para melhorar sua resistência mecânica.

Tabela 2 – Cerâmicas tradicionais e algumas aplicações

CAMPO DE APLICAÇAO PRODUTO

Cerâmica branca Pratos, louças de barro, louças para mesa, louças vitrificadas

e louças sanitárias.

Produto de argila Tijolos, tubulações de esgoto, purificadores de agua.

Refratários Tijolos, cimentos.

Construção Tijolos, telhas, fibra de vidro. Vidros Vidros para janelas, copos etc.

Fonte: DIAZ, 2003.

2.1.2 Materiais cerâmicos avançados

São cerâmicas de alta tecnologia, que tem propriedades únicas e excelentes tais como: elevada resistência a altas temperaturas, propriedades mecânicas superiores, propriedades elétricas especiais e maior resistência ao ataque químico entre outras.

Estas cerâmicas avançadas foram desenvolvidas para atender as necessidades de aplicações que as cerâmicas tradicionais não podiam oferecer, e por causa da necessidade de novos materiais que transformem projetos disponíveis em produtos úteis (BRITO, 2005 apud

ARAUJO, 2011).

Tabela 3 – Cerâmicas avançadas e algumas aplicações

CAMPO DE APLICAÇAO PRODUTO

Eletrônicos Elementos de esquentamentos. Isolantes, supercondutores.

Automóveis Sensores de oxigênio, célula combustível.

Suporte de catalizadores.

Controladores de emissões.

Medicina Próteses, implantes

Estrutura de alta temperatura Acessórios para fornos, refratários avançados.

Nuclear Combustíveis, equipamentos nucleares.

Técnicos Cerâmicas de laboratório

Outros Ferramentas de corte, blindagem, fibras ópticas.

Fonte: DIAZ, 2003.

2.1.2.1 Cerâmicas porosas

São cerâmicas porosas as que apresentam uma porosidade maior que 30%, e são fabricadas com técnicas variadas que permitem incrementar sua porosidade, de modo que sua superfície é muito maior com respeito à unidade de volume, com poros do tamanho de aproximadamente 40 nm até 1mm (GUZMAN, 2003).

Figura 1– Materiais cerâmicos com diferentes formatos de células.

Fonte: MARCOLINO, 2008

O grande interesse por esta classe de materiais está relacionado a suas propriedades específicas, tais como baixa densidade (que permite a fabricação de componentes leves e rígidos, usados como suportes para estruturas flutuantes), baixa condutividade térmica, boa capacidade de retenção, alta permeabilidade e grande área superficial que estão relacionadas com características próprias dos materiais cerâmicos, como resistência ao choque térmico e a ataques químicos, refratariedade, etc. (DONADEL, 2008; MARCOLINO, 2008).

Estas propriedades tornam esses materiais viáveis para diversas aplicações e usos em várias áreas da engenheira, como as seguintes:

a) isolantes térmicos em aeronaves, principalmente em maquinas aeroespaciais; b) filtração de líquidos e gases quentes;

c) refino e purificação de metais fundidos;

d) esfriamento de superfície quente, alimentando gás pressurizado através da cerâmicas porosas;

e) suportes catalíticos em vários processos químicos, incluindo os que são realizados a elevadas temperaturas;

No entanto, as cerâmicas porosas podem classificar-se de acordo com os atributos característicos mencionadas na Tabela 4 (GUZMAN, 2003).

Tabela 4 – Classificação de Cerâmicas porosas

CARACTERÍSTICA DESCRIÇÃO

Composição química Silicato, silicato de alumínio, óxidos etc.

Porosidade Moderada (30 - 50%), alta porosidade (60 -70%) e super alta porosidade (acima de 75%).

Estado físico Peças, contínuos, recheadas.

Microestrutura Granular, celular, fibrosa.

Refratariedade com respeito à temperatura de serviço

Baixa fusão (menus de 1350°C), alta fusão (1350-1580 °C),

refratários (1580-1770°C), altamente refratários (1770-2000 °C),

super-refratários (acima os 2000 °C).

Área de destinação e aplicação

Isolamento térmico (condutividade térmica); proteção térmica ( o

produto da condutividade térmica e valores de densidade

aparente); e permeabilidade (porosidade, tamanho de poro e

permeabilidade).

Fonte: GUZMAN, 2003.

As cerâmicas celulares porosas, segundo a estrutura que apresenta o poro, podem ser divididas em duas categorias: em espumas cerâmicas e esponjas cerâmicas ou cerâmicas reticuladas (CAMBRONERO, et al., 2005).

PORO PORO

Figura 2 – Estrutura de poros fechados ou isolados.

Fonte: DIAZ, 2003.

As esponjas cerâmicas ou cerâmicas reticulares têm estruturas de poros abertos, onde seus poros se encontram interconectadas e rodeadas por uma rede cerâmica como mostra a Figura 3. Esta estrutura apresenta as mesmas propriedades que as espumas cerâmicas, diferenciando-se em uma propriedade especial como a permeabilidade. A permeabilidade se apresenta devido aos poros que se encontram interconectados, o que permite que um líquido passe de uma superfície de um corpo cerâmico a outro. Por apresentar esta forma de poros, são utilizados como placas para filtrar metais fundidos e gases, como peneiras moleculares e suportes catalizadores, entre outras aplicações (GUZMAN, 2003).

Figura 3 – Estrutura de poros abertos ou interconectados.

Alterações na porosidade (aberta ou fechada), distribuição, tamanho e morfologia dos poros podem causar um efeito importante sobre as propriedades do material. Todas essas características microestruturais, por sua vez, são fortemente influenciadas pela rota de processamento utilizada para a produção das cerâmicas porosas (ANDRÉ et al., 2006 apud

MARCOLINO, 2008).

2.1.2.1.1 Métodos de processamento de fabricação de cerâmicas porosas

Nos últimos anos, diversas técnicas de preparação de cerâmicas porosas estão sendo pesquisadas, buscando a obtenção de materiais com geometria complexa, microestrutura projetada e sem a necessidade da etapa de usinagem (redução de custos) (VLACK, 1970 apud ROMANO et al. 2006).

Técnicas versáteis que permitem ajustar a porosidade, a distribuição, tamanho e morfologia dos poros que podem ser aplicados aos materiais cerâmicos de diferentes composições químicas. Dentre as quais pode ser citada: queima de partículas orgânicas, gel casting, direct foaming, método da réplica etc. (MARCOLINO, 2008).

2.1.2.1.1.1 Método queima de partículas orgânicas

Este método consiste na incorporação de produtos orgânicos nos corpos cerâmicos, os quais são removidos durante a queima, deixando poros cujo tamanho está associado com as partículas dos agentes orgânicos (ORTEGA, 2000 apud ROMANO et. al.,

2006).

2.1.2.1.1.2 Método gel casting

Consiste basicamente na produção de uma suspensão cerâmica com monômeros vinílos e divinílicos, que polimerizam in situ, consolidando o material. Uma característica importante nesse tipo de reação é que, devido a sua alta reatividade, os radicais livres formados durante a polimerização reagem imediatamente com as moléculas de oxigênio presentes no sistema, interrompendo a polimerização. Por isso a presença de oxigênio torna-se um fator limitante. Além disso, os monômeros utilizados nesse processo são tóxicos e algumas vezes cancerígenos (ORTEGA, 2000 apud ROMANO et al., 2006).

aeração, torna possível a produção de materiais cerâmicos porosos com poros esféricos e diâmetros variando de 30 μm a 2 mm, paredes altamente densificadas e níveis de porosidade que podem ultrapassar 90%, proporcionando ótimas propriedades como, alta resistência mecânica, alta permeabilidade e baixa condutividade térmica (MARCOLINO, 2008).

2.1.2.1.1.3 Método direct foaming

Consiste na incorporação de ar em uma suspensão ou meio líquido que é posteriormente fixado, a fim de se manter uma estrutura de bolhas de ar como é mostrado um esquema do processo na Figura 4. Na maioria dos casos, as espumas consolidadas são posteriormente sinterizadas a altas temperaturas para a obtenção de cerâmicas porosas de alta resistência. Estruturas celulares preparadas por este método normalmente exibem resistência mecânica consideravelmente mais elevada do que as produzidas pelo método da réplica. A questão mais critica neste método é a maneira utilizada para estabilizar as bolhas incorporadas dentro da suspensão inicial ou meio líquido (ORTEGA et al., 2003 apud MARCOLINO, 2008). É um método fácil, barato, rápido para a preparação de cerâmicas porosas com porosidade aberta ou fechada na faixa de 40% a 97%.

Figura 4 – Esquema do processo de fabricação pelo método direct foaming

2.1.2.1.1.4 Método da réplica

É considerado como o primeiro método utilizado para a produção de cerâmicas porosas. A invenção original remota ao inicio dos anos 1960, quando Scwartzwalder e Somers utilizaram esponjas poliméricas como modelos para preparar estruturas cerâmicas celulares de diversos tamanhos de poros, porosidade, e composições químicas (MARCOLINO, 2008). Este método foi patenteado em 1963 por Scwartzwalder e Somers (1963), desde então, a réplica de esponjas poliméricas passou a ser o método mais popular na produção cerâmica porosa, e hoje é amplamente utilizado na indústria cerâmica para fabricação de filtros cerâmicos na filtração de metais fundidos e gases a altas temperaturas. Este sucesso é atribuído principalmente ao baixo custo, simplicidade e flexibilidade do método (DONADEL,

et al., 2008; MARCOLINO, 2008).

Neste método, uma esponja polimérica altamente porosa, geralmente poliuretano, é impregnada em uma suspensão cerâmica até o preenchimento dos poros internos, sendo que após a secagem, mediante um tratamento térmico, que visa à queima, eliminação do material orgânico (esponja) e a sinterização do material cerâmico, resultam um material com porosidade aberta e microestrutura semelhante à esponja precursora, como se mostra na Figura 5. Cerâmicas porosas obtidas por este método podem chegar a uma porosidade aberta total na faixa de 40% - 95% e são caracterizadas por uma estrutura reticulada de poros altamente interligados, com tamanhos entre 200μm e 3mm. Esta interconectividade dos poros aumenta a permeabilidade dos fluidos e gases através da estrutura porosa (DONADEL, et al.,

2008; MARCOLINO, 2008; ROMANO, 2006).

Figura 5 – Esquema do processo de fabricação pelo método réplica

2.2 Suportes estruturados

São estruturas rígidas tridimensionais com grandes poros ou canais que asseguram a passagem dos fluidos com baixa perda de carga, apresentando uma grande área superficial lateral onde se pode aderir uma delgada capa de catalizador, e sendo estável a ataque químico e térmico. Os suportes podem ser amorfos ou cristalinos (SiO2, carvão), como as zéolitas, alumina apresentando-se em diferentes formas (esféricas, malhas, monólitos em forma de uma colmeia de abelhas, etc.) e que estão definidas pelas condições de reação. Alguns óxidos inorgânicos usados como suportes são mostrados na Tabela 5 (BASTIDAS, et al., 2004).

Tabela 5 – Tipos de óxidos usados como suportes.

Suporte Superfície especifica

Sílica 200-800 m2/g

Alumina -alumina 5-10 m2/g

- alumina 160-250 m2/g Argilas zéolitas 180-1600 m2/g

Sólidos mesoporosos MCM-41 1000 m2/g Fonte: BASTIDAS, et al., 2004.

Os suportes estruturais mais usados são os monólitos formados por cadeias longitudinais paralelas de pequena seção, separadas por finas paredes.

2.2.1 Suportes estruturados monolíticos

Para a fabricação do suporte monolítico, em alguns casos, se usa misturas contendo cordierita-mulita, aluminato de magnésio-zircônia, etc. Com o pó destes materiais se forma uma pasta ou lama onde se podem agregar plastificantes, ligantes temporários e permanentes, gelificantes e lubrificantes para poder melhorar as propriedades mecânicas, texturais e facilitar o conformado do produto acabado.

As dimensões externas do monólito estão compreendidas entre 10-150 cm de longitude e 3-30 cm de diâmetro (BASTIDAS, et al., 2004). Na Tabela 6 apresentam-se alguns materiais básicos usadas na fabricação de suportes monólitos.

Tabela 6 – Matérias usadas na fabricação de suportes monólitos.

Material Composição

- alumina Al2O3

Sílica SiO2

Dióxido de titânio TiO2

Zircônia ZrO2

Carburo de Silício SiC Nitreto de Silício Si3N4

Carvão ativo C

Aluminato de magnésio MgO.Al2O3 Titanato de alumínio TiO2.Al2O3

Zéolita Al2O3.SiO2

Mulita 3Al2O3.2SiO2

Sepiolita 3Al2O3.2MgO Cordierita 2MgO.2Al2O3.3SiO

Metálicos Fe-Cr-Al

Fonte: BASTIDAS, et al., 2004

Dentre as propriedades dos catalizadores monolíticos podem-se destacar:

a) A passagem dos gases através de sua estrutura produz uma perda de carga muito pequena;

b) Apresentam uma grande superfície geométrica por unidade de peso e volume; c) O fluxo de gases é muito uniforme. (BASTIDAS, et al., 2004).

2.2.2 Tipos de monólitos

Os principais monólitos usados no processo de decomposição ambiental são os monólitos cerâmicos e os metálicos.

controladas. Estes monólitos destacam-se por sua resistência mecânica, baixa pressão, estabilidade térmica e por apresentar uma porosidade uniforme.

Os monólitos cerâmicos a base de esponjas de alumina como mostrados na Figura 6, cumprem com as características antes mencionadas, levando em conta que podem ser obtidas por tecnologia nacional, pelo qual o custo é menor em comparação com outros monólitos cerâmicos. Aplicações destes monólitos cerâmicos são os mais populares devido ao amplo uso no setor de automóveis, destacando os obtidos por extrusão (BASTIDAS, et al.,

2004).

Figura 6 – Monólito cerâmico de esponja de alumina.

Fonte: BASTIDAS, et al., 2004; MARCOLINO, 2008.

Os monólitos metálicos são estruturas obtidas por enrolamento, utilizando como materiais ligações férricas ou alumínios. Entre as vantagens do monólito metálico com respeito a monólito cerâmico é a redução da espessura de sua parede entre as celas e a diminuição da seção transversal destas (N° de celas por cm2), já que os monócitos cerâmicos a redução da espessura da parede está limitada pela dificuldade da extrusão e a fragilidade do monólito final (BASTIDAS, et al., 2004).

2.2.3 Avaliação de um Suporte cerâmico ou Filtros cerâmicos

qualquer que seja sua estrutura ou aplicação. A permeabilidade é a propriedade de um meio poroso que indica a maior ou menor facilidade à passagem do fluido através de seus poros ou vazios. A eficiência de coleta reflete a preocupação com os limites de emissão de particulado. A durabilidade, no caso economicamente no número de interrupções para troca de suporte o em gasto para sua reposição (INNOCENTINI, 1997 apud MARCOLINO, 2008).

Em uso, os filtros devem apresentar não somente alta permeabilidade e eficiência de retenção de inclusões sólidas, mas também boa resistência mecânica. Estes fatores são influenciados de maneiras distintas para uma determinada estrutura celular. Estruturas com poros grandes favorecem a permeabilidade, mas reduzem a eficiência de coleta das inclusões. Já as estruturas com poros pequenos, aumentam a eficiência de retenção de inclusões sólidas, mas também aumentam a queda de pressão no filtro. Estes poros podem ser controlados de acordo com as condições de processamento, com o intuito de melhor se adaptar a aplicação a qual vai ser empregada. Em relação ao comportamento mecânico, a resistência mecânica geralmente diminui com o aumento da porosidade, mas tem como consequência o aumento de permeabilidade. Uma melhor resistência mecânica dos filtros cerâmicos pode ser obtida pela densificação dos filamentos ou pelo entupimento dos poros de estrutura celular (NANGREJO, 2001 apud MARCOLINO, 2008).

O mal desempenho de um desses fatores é suficiente para comprometer o funcionamento econômico do filtro. Na Tabela 7 são mostradas algumas propriedades físicas de filtros cerâmicos fabricados em alumina, carbeto de silício e zircônia. Estes filtros têm características únicas, como alta porosidade, excelente resistência ao calor e a corrosão química (MARCOLINO, 2008).

Tabela 7 – Propriedades de suporte ou filtros cerâmicos comerciais. Filtros Alumina (Al2O3) Carbeto de Silício

(SiC)

Zircônia (Zr)

Aplicação Fundição de

Alumínio e ligas de alumínio

Fundição de Ferro e ligas de ferro

Fundição de aço liga, aço inoxidável e aço.

Densidade de poros (ppi) 10-50 10-45 10-30

Porosidade 80-90% 80-90% 80-90%

Refratariedade 1200°C 1500°C 1750°C

Resistencia à compressão (MPa)

>0,8 0,9 0,8 – 1,0

Resistencia à flexão (Mpa) 0,6 0,8 1,0 – 1,2

2.3 Bentonita

2.3.1 Origem da Bentonita no Brasil (Paraíba)

Os habitantes de Boa Vista- Paraíba, na época distrito do município de Campina Grande, conhecia um material que possuía cores diversas e propriedades consideradas interessantes. Mais tarde, na década de 60, após investigações cientificas promovida pelo DNPM (Departamento Nacional de Produção Mineral), ficou constatado que aquele material tratava-se de bentonita. Atualmente o estado da Paraíba é responsável pela maior produção de bentonita bruta do país, oriunda de um dos maiores depósitos do Brasil como é mostrado na Figura 7 (TONNESEN et al., 2012).

Figura 7 – Bentonita de Boa Vista (PB).

Fonte: ALMEIDA, 2011.

2.3.2 Definição

As argilas esmectitas são materiais constituídos por um, ou mais, argilominerais esmectíticos e por alguns minerais acessórios (principalmente quartzo, cristobalita, micas e feldspatos). Os argilominerais esmectíticos caracterizam por se apresentarem, dentro de sua estrutura cristalográfica, o alumínio ou magnésio substituído parcial ou totalmente por Mg2+, Fe3+ e outros cátions (MENEZES et al.,2009).

De acordo com os cátions de compensação presentes na argila, tem-se que as argilas esmectíticas podem ser monocatiônicas ou policatiônicas, com predominância de um cátion ou não. As esmectitas brasileiras são normalmente policatiônicas, compostas predominantemente pelos cátions de cálcio e de magnésio. A única esmectita brasileira atual que contem grande quantidade de sódio como cátion trocável é a do município de Boa Vista- PB (SOUZA, 1992 apud MENEZES et al.,2009).

2.3.3 Classificação das bentonitas

Para uso industrial, as bentonitas podem ser classificadas como: Bentonitas que tem o sódio como principal cátion interlaminar e possuem propriedades de inchar em água e bentonitas que apresentam cálcio como cátion predominante e que não incham em presença de água como se mostra na Figura 8 (PEREIRA, 2003 apud ALMEIDA, 2011).

Figura 8 – Representação da hidratação da bentonita sódica e cálcica em meio aquoso.

As bentonitas que incham em água ou bentonitas sódicas, são aquelas que estão constituídas pelo argilomineral montmorilonita [0,33M+(Al1,67Mg0,33)Si4O10(OH)2], sendo M cátion monovalentes e o cátion adsorvido predominante é o sódio (ou lítio), as quais expostas à umidade atmosférica, elas adsorvem água correspondente a uma camada monomolecular de água em torno de cada partícula, enquanto imersas na água, adsorvem continuamente varias camadas de moléculas de água, inchando e aumentando de volume; se não estiver num espaço confinado ou em quantidade insuficiente de água, podem inchar até 20 vezes o volume da argila seca. Essa adsorção de água, de modo continuo, provoca um desfolhamento individualizado das partículas até completa dispersão em água (SOUZA, 1992).

Outras características das bentonitas sódicas é que podem consolidar-se em um gel a partir de concentrações de 2%, porém o mais comum é a partir de 6% (6 gramas de bentonita em 100 ml de agua destilada); esse gel é tixotrópico. Entende-se por tixotropia como sendo um fenômeno pelo qual certas substâncias passam do estado gel para o estado líquido, após ligeira agitação. Abaixo de 2% em concentrações, tem-se uma suspensão coloidal estável de bentonita sódica, que não se gelifica pelo baixo teor de sólidos que contém (SOUZA, 1992).

As bentonitas que não incham em água ou bentonitas cálcicas podem ter a composição mineralógica idêntica a das bentonitas que incham ou sódicas, diferem-se das bentonitas que incham os cátions trocáveis, predominantemente cálcio e magnésio, e também por não evidenciar tixotropia (ALMEIDA, 2011).

2.3.4 Usos e aplicações da Bentonita

As argilas bentonitas são largamente utilizadas em muitos setores industriais, sendo incluídas na classe dos minerais de maior interesse industriais em virtude de sua elevada área específica e capacidade de troca de cátions. Os principais usos das bentonitas podem ser divididos em três categorias.

purificação de água. Na terceira, estão incluídas as novas tendências como nanocompósitos, engenharia de nanopartículas e heteroestruturas porosas (MENEZES, 2009).

2.4 Pedra vulcânica (Sillar)

2.4.1 Origem das Ignimbritas (Sillar) do Perú (Arequipa)

O melhor afloramento dos depósitos piroclasticos do Sillar se encontra na pedreira de Añashuayco, situada ao oeste de Cerro Colorado na zona Nordeste de Arequipa, A uns 7 km do povoado, com uma área de 18 km e uma camada de 60 a 200 m de espessura (ARISTA, et al., 2008).

O nome de Sillar é um nome tradicional dado pela população da Cidade de Arequipa, onde é uma pedra lavrada em forma de paralelepípedo, tendo uma superfície áspera devido a sua formação por uma mescla heterogênea de materiais esmigalhados. A cor pode ser branca, rosa, amarela com pigmentos pretos, devido a incrustações andesíticas, em toda sua massa encontra-se também cavidades devido a uma parte dos gases que não foi desprendida no momento de seu esfriamento, ficando fechados dentro da massa e formando um material poroso. A Figura 9 mostra um exemplo da pedra vulcânica Sillar.

Figura 9 – Ignimbrita (Sillar), rocha vulcânica da Quebrada de Añashuayco.

Marshall (1935) foi uns dos principais seguidores da teoria piroclastica e criador da terminologia “ignimbrita” (a etimologia da palavra proveem do latim ignis; fogo, e imber; chuva), baseada na descrição feita por Fenner (PESCE, 1979).

Os primeiros estudos sobre as Ignimbritas, “Sillar de Arequipa” foram feitas por

Fenner (1984) e Jenks (1945), que opinaram sobre a origem e modo de formação dessas rochas ignimbritas. Ambos concordam que é uma espécie de depósito “nuvem de fogo”, e que originou a saída para a superfície da terra, por entre uma ou mais fissuras produzidas a partir do lugar onde se encontra o complexo vulcânico chamado Chachani, considerando que das fissuras dele saiu um material silícico num estado fluido carregado de gás que foi expulso de forma tão violenta que se desfez em minúsculos fragmentos de vidro, que ao ser liberado o gás ficou carregado com finas partículas de rochas que, em vez de dispersar-se no ar como fumaça, permaneceu no solo como uma massa em movimento em alta temperatura e foi espalhada rapidamente por todo o vale amplo e aberto que existia então entre Arequipa e Yura. Assim esta mistura de gás e material sólido, foi passando e enchendo as depressões e nivelando toda a superfície como pode ser observado nas Figuras 10 e 11 (ARISTA, VERA, MACHACA; 2008).

Figura 10 – Atividade piroclástica (o material piroclástico recheia as partes baixas de um rio ou riacho).

Figura 11 – Ignimbrita (Sillar), Quebrada de Añashuayco Arequipa-Perú

Fonte: ARISTA; VERA; MACHACA, 2008.

No Brasil temos as rochas graníticas, são rochas ácidas (75% de SiO2), de coloração clara ou acinzentada as quais são muito encontradas e empregadas em construção pela sua incompressibilidade, beleza, resistências ás intempéries, etc. O granito, principal rocha desse grupo, faz parte, associado com o gnaisse, dos chamados escudos cristalinos ou do chamado embasamento cristalino do Brasil. Aflora em muitos pontos do território brasileiro, formando grande parte das Serras da Mantigueira, do Mar, dos Órgãos, etc.

(M.P.F., 1984). 2.4.2 Definição

As rochas ígneas ou magmáticas, originam-se do magma, sob altas temperaturas (800-1000°C), por resfriamento e consolidação, onde existe uma infinidade de minerais em estado potencial, a qual surgem no momento em que sua estrutura interna possa manter-se em equilíbrio com as condições do meio (M.P.F., 1984).

(<45% de SiO2). Entre suas propriedades apresentam como alta dureza por ser rochas compactas, minerais típicos, como nefelina, cromita, leucita, tridimita e outros. Geralmente com alto teor de feldespatos. Óxidos e hidróxidos de ferro e de alumínio e minerais do grupo das argilas ausentes (M.P.F, 1984).

As ignimbritas são produto de fluxo piroclástico que, por efeito da pressão e da temperatura ocorre à soldadura e desvitrificação, levando a nucleação e crescimento de certas fases cristalinas (biotita, plagioclásio, etc.) incorporado em uma matriz de vidro de tipo residual que é de tipo fragmentado chamado Sillar (RIVALINO et al., 2007).

Devido a sua composição química, tem uma elevada estabilidade ao ataque químico. A cor da ignimbrita da pedreira de Añashuayco Arequipa é branca, de textura porosa e adsorvente de líquidos e soluções salinas, sem perder sua coesão; e de aspecto terroso e quebradiço (CORZO, 2003, P.3).

2.4.3 Propriedades físico-químicas das Ignimbritas

As ignimbritas localizadas na pedreira de Añashuayco apresentam as seguintes propriedades físico-químicas como se mostra na Tabela 8.

Tabela 8 – Propriedades físico-químicas da ignimbrita

Fonte: CORZO, 2003.

Resistencia á compressão 87,86 Kg/ cm2

Densidade 1,26 gr/cm3

Porcentagem de sorção referencia norma*ASTM C-175-59 30,88%

Modulo de ruptura 13,80 Kg/cm2

Eflorescência Nula

Permeabilidade mediante penetração do agua 5,55 ml/min Dureza (massa referencia escala de mohs) 2,0

Na Figura 12 são mostradas as diferentes fases presentes na estrutura da amostra ignimbrita à medida que a temperatura aumenta, onde a temperatura de sinterização sólida inicia a 1000°C até aproximadamente 1150 °C.

Figura 12 – Fases das Ignimbrita (Sillar) a diferentes temperaturas.

Fonte: CAPEL; BARBA; CALLEJAS; VALLE; BUSTAMANTE; GUZMAN, 2008.

2.4.4 Usos e aplicações da ignimbrita

As ignimbritas são usadas na construção civil, como casas, igrejas e diferentes edificações. Também é utilizado em estruturas de trabalho artístico e pelas propriedades físico-químicas podem ser usados como adsorventes, suportes catalíticos, filtros para agua potável, onde se recomenda seu uso na construção de poços para a retenção de cromo presente nos curtumes, como fonte de óxidos de silício, alumínio e potássio (CORZO, 2003).

2.5 Diatomita

2.5.1 Origem da Diatomita

e terrenos de formação lacustre de agua doce (GOULART, 2010). Esses depósitos de diatomita datam da era cenozóica, a partir do período terciário (SOUZA, 1973 apud

FRANÇA, et al., 2008) encontrando-se nos estados do Ceará, Rio Grande de Norte, Bahia entre outros (FRANÇA, et al., 2008).

A diatomita, auxiliar de filtração, é obtida industrialmente a partir da transformação industrial da terra diatomácea (restos fossilizados de diatomos) (POLLOCK, 1987 apud PIMENTEL, 2006).

Este minério é usado pelas indústrias cervejeiras durante o processo de clarificação da cerveja, depois de sua utilização são considerados como resíduos industriais, e que em média uma empresa de grande porte como esta pode gerar aproximadamente 30.000 Kg/ mês deste resíduo (FRANÇA, et al., 2008 apud GOURLART, 2010).

Na lagoa de Canavieira, município de Pacajus, estado de Ceará, a diatomita ocorre no fundo de lagoas e encontram-se associadas a camadas de argilas cauliníticas, areia de quartzo, matéria orgânica e óxidos de ferro (HORN e VEIGA, 1980 apud FRANÇA, et al.,

2008).

2.5.2 Definição

A diatomita é sinônimo de terra de diatomácea ou kieselghur, a qual é uma rocha porosa sílica, composta de esqueletos fossilizados e finos grânulos de sílice amorfo (BORGEL, 1975 apud KADEY, 1975). Existem mais de 12.000 espécies diferentes, exibindo uma superfície irregular e uma estrutura dilatada (SOUZA, 1992).

A diatomita é uma argila formada pela acumulação de esqueletos de algas marinhas que contem 87-91% de sílica (SiO2), com quantidades significativas de alumina, Al2O3, oxido de ferro, Fe2O3 e metais alcalinos em forma de óxidos, e outros como impurezas em menor quantidade como o titânio, mica, feldspato, quartzo, sódio, potássio, cálcio, magnésio, matéria orgânica entre outras. Em seu estado natural, a diatomita tem quantidade de água que pode variar entre 10 e 60% (RODRIGUEZ et al.,1998).

De acordo com Souza (1992), a maioria das diatomitas tem dimensões na faixa de

4μm a 500μm de diâmetro, tendo um perfil circular ou oval, as vezes triangular ou

quadrangular, as de agua doce tem geralmente a forma navicular como pode ser observada na imagem de microscopia eletrônica de varredura , apresentada na Figura 13.

Figura 13 – Carapaças de Diatomita in natura da Mina Ponte

Fonte: FRANÇA, et. al., 2008.

2.5.3 Propriedades físicas das Diatomitas

A terra diatomácea é um material muito fino, de estrutura porosa, baixa condutividade térmica, elevado ponto de fusão, elevada área superficial, baixa densidade e essencialmente inerte à maioria dos líquidos e gases químicos (ANTONIDES 1998 e

DOLLEY, 2003 apud ARAUJO, 2011).

Tabela 9 – Propriedades físicas de diatomitas requeridas na indústria.

Conceito Característica

Aspecto macroscópico Rocha pulverulenta, fina e porosa, com aspecto margoso.

Cor Cor geralmente branco brilhante (seja não caso de alta pureza)

Pode estar coloreadas

Branco (calcinado com fundente) Rosa (calcinada)

Cinza (sem calcinar)

Porosidade Alta porosidade de 80-90%, quando o material é compactado sim

compressão.

Capacidade para absorber líquidos

Muito alta

Capacidade abrasiva Macio

Condutividade térmica Muito baixa de 0,49-0,77 Kcal/h. cm.°C.

Resistência a temperatura Alta resistência

Ponto de fusão Entre 1400 a 1750°C

Peso específico 2.0 g/cm3 (a calcinação a incrementa a 2.3 g/cm3)

Superfície especifica 10 a 30 m2/g (a calcinação a diminuem 0.5 a 5 m2/g)

Índice refração 1.4 a 1.46 (a calcinação a incrementa a 1.49)

Dureza (Mohs) 4.5 a 5 (a calcinação a incrementa a 5.5-6)

Química Inerte.

Umidade A porcentagem de umidade muda de acordo a depósito (entre

10% até 60%).

Fonte: BORGEL, 2007e GOULART, 2010.

2.5.4 Usos e aplicações da Diatomita

A composição química fundamental e a estrutura porosa das carapaças de algas diatomáceas conferem a diatomita um valor comercial e desempenho que não são encontrados em outros materiais particulados, utilizados em filtração ou como carga industrial. É mais usada na forma calcinada, abrangendo as indústrias alimentícias, de bebida, farmacêuticas, têxtil e cosmética, mais fortemente, onde as propriedades da diatomita comercial são definidas durante o processo de calcinação (FRANÇA, et al., 2008). No mundo, o uso industrial da diatomita aproxima-se a 60% como auxiliar de filtração, 30% como carga funcional e o restante como absorvente, abrasivo e isolante. Como auxiliar de filtração, os principais usos são na purificação de água, clarificação de cerveja, vinho, licor, suco de frutas, refino de açúcar, filtração de produtos farmacêuticos, óleos, ceras, verniz e diferentes óleos e produtos químicos (FRANÇA et al., 2008).

2.6 A indústria cerâmica vermelha

O desenvolvimento industrial do setor cerâmico brasileiro deu-se a partir do começo do século XX, acompanhando as transformações socioeconômicas vivenciadas pelo país, com a intensificação do crescimento urbano e o início do processo de industrialização dando inicio a mudança dos padrões construtivos do período colonial, forçando a substituição da madeira por tijolos e telhas nas edificações, tanto por razões sanitárias como pela própria escassez dessa matéria-prima (CABRAL, 2005 apud LIMA, 2010).

A abundância de matérias-primas naturais fizeram com que as indústrias brasileiras evoluíssem rapidamente e muitos tipos de produtos dos diversos segmentos cerâmicos atingissem nível de qualidade mundial com apreciável quantidade exportada (ABC, 2005 apud MEDEIROS, et al., 2006).

Tabela 10 – Consumo Brasileiro por Região - 2011

Região % (*)

Sudeste 42,2

Sul 23,0

Nordeste 22,5

Outros 13,3

Fonte: Elaboração DTTM/SGM/MME; IBGE.

(*) percentual calculado com base no crescimento do PBI regional 2003/2008

A distribuição da produção da indústria brasileira cerâmica vermelha em todas as suas regiões e polos de produção são apresentadas na Tabela 11 (EELA, 2012).

Tabela 11 – Distribuição por Estado da produção nacional de cerâmica vermelha.

Estado Mil

milheiros*/mês

Estado Mil

milheiros/mês

Estado Mil

milheiros/mês

São Paulo 731 Pernambuco 68 Mato G. do

Sul

24

Minas Gerais 426 Maranhão 57 Mato Grosso 21

R. G. do Sul 356 Paraíba 57 Rondônia 20

Paraná 250 Espirito Santo 50 Acre 9

Rio de Janeiro 220 Pará 46 Amapá 5

Santa Catarina 213 Sergipe 43 Distrito

Federal

6

Bahia 195 Piauí 43 Roraima 2

Goiás 170 Amazonas 43

Ceará 170 Tocantins 40

R. G. do Norte 110 Alagoas 37 Total 3.412

*

milheiro equivale a 1.000 peças.

Fonte: ABC, 2010, INT, 2005 e ANICER, 2012.

Segundo Anuário estatístico do setor transformação de não metálicos (2012), a

Tabela 12 – Produção Brasileira de Cerâmica Vermelha (bilhão de peças)

Produtos 2007 2008 2009 2010 2011 2010/2011

Blocos/Tijolos 53,0 57,0 57,0 59,4 61,5 3,5

Telhas 17,4 19,0 19,0 25,4 26,9 5,9

Total 70 76 76 85 88 3,6

Fonte: Elaborado pelo DTTM/SGM/MME a partir da Revista Brasil Mineral-maio 2010.

O estado de Ceará conta com 180 empresas de porte produtivo, com uma produção média mensal de aproximadamente 170.000 milheiros de peças cerâmicas por mês (43% da produção de telhas extrusadas, 46% bloco e 5,3% de tijolos), tendo grande importância socioeconômica por gerar cerca de 8000 empregos diretos (EELA, 2012).

Os tipos de fornos mais encontrados são os intermitentes operando com lenha. Segundo o Sindicerâmica - CE, os principais problemas do segmento na região são a carga tributaria elevada, a forte concorrência, a legislação ambiental/fiscalização e a capacitação da mão de obra (FIEC-IEL, 2002 apud EELA, 2012).

Tabela 13 – Estado do Ceará – os dez mais importantes municípios, por produção de peças cerâmica.

Municípios Produção mensal de peças cerâmicas Milheiros/mês

Empresas N°

Russas 76 000 120

Caucaia 7 500 17

Aquiraz 7 300 10

Crato 4 900 9

Sobral 3 100 10

Maracanaú 2 850 9

Cascavel, Beberibe, Barreira, Maranguape

8 000 25

Total 109,65 200

Fonte: EELA, 2012 com adaptação do autor.

2.6.1 Processo de fabricação da cerâmica vermelha

A indústria cerâmica é uma indústria de processos químicos, onde a matéria-prima (argila) passa por uma sequência de processamentos, adquirindo em cada etapa novas propriedades, ou alterando com o uso de energia, suas características físicas e químicas até a obtenção do produto final (IKEDA, 1980 apud GRIGOLETTI, 2001).

Figura 14 – Etapas básicas no processo de produção de tijolos, blocos e telhas.

Fonte: IKEDA, 1980 apud GRIGOLETTI, 2001.

Cada etapa apresenta uma grande quantidade de variáveis que interferem no processo de fabricação como pode ser visto a partir do fluxograma do processo cerâmico de blocos e telhas mostrado na Figura 15. Este fluxograma apresenta um processo moderno mecanizado e automatizado.

Figura 15 – Fluxograma do processo cerâmico utilizado para a fabricação de blocos, telhas e tijolos.

Fonte: MITIDIERI&IOSHIMOTO, 1988 apud GRIGOLETTI, 2001.

Matéria-prima

Caixão alimentador

Desintegrador

Misturador

Laminador

Extrusora

Cortador

Prensa

Secador

Forno

Estocagem

Seleção

Consumo

B

lo

co

A seguir serão apresentadas as etapas do fluxograma da Figura 15 apresentado acima.

2.6.1.1 Preparação

Após a extração da matéria prima e a sua disposição em áreas da unidade fabril, tem-se, então, a preparação da massa, que constitui a parte inicial do processo cerâmico e tem por objetivo promover a mistura desejada de argila, areia e silte. A quantidade de cada componente é definida como o empacotamento dos grãos através do teste de granulometria. A massa cerâmica deve ser bem homogênea e deve ser destinada a um galpão e ficar pelo menos três dias de descanso, se estendendo no máximo em até uma semana (SILVEIRA, 2007). Depois desta fase os materiais são colocados, manualmente, em um caixão alimentador e transportados por correia transportadora ao misturador, onde é feita a homogeneização, quebra dos torrões e a umidificação da massa para adquirir plasticidade, passando a seguir, por um ou dois laminadores em serie com diferentes aberturas, para a massa ficar com a espessura adequada (LIMA, 2010). Na Figura 15 se apresenta esta etapa.

Figura 16 – Preparação da matéria prima: a) matéria prima e b) caixa alimentador

Fonte: AUTOR, 2013

2.6.1.2 Conformação

Nesta etapa a massa cerâmica passa pela maquina de extrusão para eliminar o ar da massa, melhorar a plasticidade e permitir a moldagem com o mínimo de água possível. A quantidade de água adicionada no processo de conformação por extrusão é relativamente elevada, em media 22 % (LIMA, 2010).

Após a extrusão ou prensagem da massa, é realizado um corte no rolo na configuração e dimensão do produto final, que após ser cortado e acabado é retirado manualmente e depois segue em carros-de-mão para área de secagem ao ar livre como é mostrada na Figura 17 e Figura 18. Na produção de telhas, após a moldagem e corte da pasta de argila, as peças geradas passam por uma prensa cuja finalidade é dar o formato típico dos diversos tipos de telhas. Após as peças cerâmicas são colocadas sobre grades de madeira e estocadas em galpões para secagem natural, exposta diretamente ao sol durante 2 a 8 dias (LIMA, 2010).

Figura 17 – Etapas da conformação de tijolos a) extrusão b) corte de blocos