Jordana Catarina Carvalho Gonçalves

Estudo da influência de nanotubos de carbono

nas propriedades de revestimentos de

poliuretano

Jor dana Cat ar ina Car valho Gonçalv es outubro de 2013 UMinho | 2013 Estudo da influência de nano

tubos de carbono nas propr iedades de r ev es timentos de poliur e tano

outubro de 2013

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia de Materiais

Trabalho efetuado sob a orientação do

Doutor Fernando Moura Duarte

e co-orientação da

Doutora Maria Conceição Jesus Rego Paiva

Jordana Catarina Carvalho Gonçalves

Estudo da influência de nanotubos de carbono

nas propriedades de revestimentos de

iii

A realização desta tese só foi possível graças à colaboração de vários intervenientes, que direta ou indiretamente contribuíram para a sua conclusão. Sendo assim, é com muito prazer que agradeço a todos aqueles que a tornaram possível.

Em primeiro lugar gostaria de manifestar o meu reconhecimento ao meu orientador, Doutor Fernando Moura Duarte e à minha co-orientadora, Doutora Maria Conceição Paiva, pela confiança depositada, apoio, empenho e ensinamentos transmitidos. Também pela disponibilidade dispensada.

Aos colegas de Mestrado, Hector Nunes e Cristiana Alves, e de Laboratório, Eunice Cunha, pelo apoio, amizade e partilha de conhecimentos.

À Universidade do Minho, em especial ao Departamento de Engenharia de Polímeros e ao Departamento de Física, pelas condições de acolhimento proporcionadas para a realização deste trabalho.

Aos meus pais Carlos Gonçalves e Adélia Carvalho, ao meu irmão Carlos Gonçalves, ao meu namorado Fabrício Fernandes e à minha amiga Márcia Fernandes que sempre me apoiaram em todas as minhas decisões e sem os quais nada disto teria sido possível. Todo o tempo, paciência e compreensão que tiveram comigo tanto durante a execução do trabalho experimental bem como durante a escrita desta tese. Eles são as pessoas mais importantes da minha vida.

v

Nos últimos anos, a procura de dispositivos eletrónicos flexíveis levou ao desenvolvimento de revestimentos com propriedades elétricas. Polímeros como os revestimentos de poliuretano, provenientes de dispersões aquosas, reforçados com nanotubos de carbono têm o potencial de estender a gama de aplicações, particularmente na eletrónica, como sensores, embalagens antiestáticas e revestimentos condutores. Contudo, as fortes interações de Van der Waals entre os nanotubos de carbono e as características hidrofóbicas dificultam a sua dispersão em dispersões aquosas de poliuretano e consequentemente interferem nas propriedades finais. Deste modo, é frequente recorrer à funcionalização covalente e não covalente dos nanotubos de carbono, usando neste último caso agentes tensoativos para melhorar a dispersão, aumentando a interação com á água e a estabilidade em dispersões aquosas de poliuretano.

Este trabalho teve como objetivo estudar as propriedades morfológicas, térmicas, mecânicas e elétricas de compósitos de poliuretano com nanotubos de carbono puros e funcionalizados covalentemente por reação de cicloadição dipolar 1,3. Foram avaliados diferentes métodos de dispersão mecânicos, nomeadamente ultra-sons e mistura mecânica com rotação elevada e estudada a influência do SDS na dispersão dos CNTs em dispersões aquosas de poliuretano.

O nível de dispersão dos diferentes tipos de nanotubos de carbono e a influência do SDS em compósitos de PU produzidos por diferentes métodos e com diferentes concentrações foi analisado através de microscopia ótica, eletrónica, espectroscopia de IV, espectroscopia de UV-visível, ensaios de tração, condutividade elétrica e TGA.

Este trabalho mostrou que a adição de SDS, assim como o estado da dispersão influencia positivamente a dispersão de nanotubos de carbono em meio aquoso, demonstrando as condições ótimas de dispersão. Foram testados diferentes métodos de dispersão mecânicos, tendo-se concluído que promovem diferentes graus de dispersão e consequentemente conferindo diferentes propriedades aos compósitos resultantes, em particular propriedades elétricas. Verificou-se ainda que a presença de aglomerados nos compósitos e a fraca interação dos nanotubos com a matriz afetam negativamente as propriedades mecânicas diminuindo a resistência mecânica do material.

vii

development of coatings with electrical properties. Polymers such as polyurethane coatings, derived from aqueous dispersions, reinforced with carbon nanotubes have the potential to expand the range of applications, especially in electronics, such as sensors, antistatic packaging and conductive coatings.The wide application of carbon nanotubes is hindered by their tendency to agglomerate, due to the strong Van der Waals interactions between carbon nanotubes and their entangled form. This complicates their dispersion in aqueous polyurethane dispersions, this problem is often overcome through functionalization, either covalent or non-covalent, of the carbon nanotubes surface. The latter is particularly suited to increase the stability of carbon nanotubes in polar solvents, using surfactants to improve, the interaction with water and improving the dispersion in polyurethane water suspensions.

This work aimed to study the morphological, thermal, mechanical and electrical properties of Polyurethane composites with pure and covalently functionalized carbon nanotubes. Different methods of mechanical dispersion were evaluated, including ultrasound and high rotation mechanical stirring. The influence of SDS surfactant on the dispersion of CNTs in aqueous polyurethane dispersions was also studied.

The level of dispersion of different types of CNTs and the influence of SDS in PU composites produced by different methods and with different concentrations was analyzed by optical and electron microscopies, infrared spectroscopy, UV-visible

spectroscopy, tensile testing, electric conductivity measurement and

thermogravimetric analysis .

This work showed that the addition of SDS positively influenced the dispersion of carbon nanotubes in aqueous suspension, and demonstrated the optimal conditions of dispersion. Different methods were tested for mechanical dispersion, promoting different degrees of dispersion and consequently confering different properties to the resulting composites, in particular electrical properties. It has been shown that the presence of nanotube agglomerates in the composites adversely affected the mechanical properties, reducing the mechanical strength of the material.

ix

Agradecimentos ... iii

Resumo ... v

Abstract ... vii

Índice de Figuras ... xiii

Índice de Tabelas ... xix

Lista de Símbolos ... xxi

Lista de Abreviaturas ... xxiii

1. INTRODUÇÃO ... 1

2. ESTADO DA ARTE ... 5

2.1. POLIURETANO ... 7

2.1.1. Dispersão Aquosa de Poliuretano ... 8

2.1.1.2. Composição da Dispersão Aquosa de Poliuretano ... 9

2.1.2. Formação e Propriedades do Revestimento ... 10

2.2. NANOTUBOS DE CARBONO ... 12

2.2.1. Estrutura ... 12

2.2.2. Propriedades ... 13

2.3. NANOCOMPÓSITOS ... 14

2.3.1. Métodos de Dispersão de Nanotubos de Carbono ... 15

2.3.1.1. Métodos Mecânicos ... 16

2.3.1.2. Métodos Químicos ... 17

2.3.1.2.1. Funcionalização Covalente ... 18

2.3.2.1.2. Funcionalização Não Covalente ... 18

2.3.2. Processamento de Revestimentos Compósitos ... 23

2.3.3. Propriedades ... 25

x

3.2.1. Caracterização da Dispersão Aquosa de Poliuretano ... 33

3.2.2. Mecanismo de Produção do Revestimento ... 34

3.2.3. Estudo do Efeito dos Métodos de Dispersão Mecânicos na Dispersão de Nanotubos de Carbono ... 36

3.2.4. Estudo da Dispersão de Nanotubos de Carbono em Solução Aquosa de SDS ... 37

3.2.5. Processamento dos Revestimentos de Poliuretano com Nanotubos de Carbono ... 39

3.3. Técnicas de Caracterização Utilizadas ... 41

3.3.1. Análise Termogravimétrica (TGA) ... 41

3.3.2. Constante Dielétrica ... 42

3.3.3. Espectroscopia de UV-visível ... 43

3.3.4. Espectroscopia de Infravermelho por Transformada de Fourier (FTIR) ... 44

3.3.5. Ensaio de Tração ... 45

3.3.6. Microscopia Eletrónica de Varrimento (SEM) ... 47

3.3.7. Microscopia Ótica ... 48

4. RESULTADOS E DISCUSSÃO ... 49

4.1. Caracterização da Dispersão Aquosa de Poliuretano ... 51

4.2. Caracterização do Revestimento de Poliuretano ... 52

4.2.1. Processamento do revestimento ... 52

4.2.2. FTIR ... 52

4.2.3. Análise Termogravimétrica (TGA) ... 54

4.2.4. Ensaio de Tração ... 55

4.3. Influência dos Métodos de Dispersão Mecânicos na Dispersão de Nanotubos de Carbono ... 56

xi

4.3.4. Microscopia Ótica ... 63

4.4. Estudo da Dispersão de Nanotubos de Carbono em Solução Aquosa de SDS ... 65

4.4.1. Método de Dispersão Mecânico ... 65

4.4.2. Concentração de SDS e Tempo de Dispersão ... 70

4.4.2.1. Lei de Lambert-Beer ... 77

4.4.3. Microscopia Eletrónica de Varrimento (SEM) ... 87

4.5. Caracterização dos revestimentos de Poliuretano com Nanotubos de Carbono ... 90

4.5.1. Microscopia Ótica ... 90

4.5.2. Microscopia Eletrónica de Varrimento (SEM) ... 94

4.5.3. Análise Termogravimétrica (TGA) ... 97

4.5.4. Constante Dielétrica e Condutividade Elétrica... 102

4.5.5. Ensaio de Tração ... 110

CONCLUSÃO ... 113

BIBLIOGRAFIA ... 119

ANEXOS ... 129

xiii

Figura 2.2: Tipos de isocianatos. [2] ... 7

Figura 2.3: Processo de formação do revestimento. [10] ... 10

Figura 2.4: Propriedades mecânicas de revestimentos com diferentes razões de NCO/OH. [14] ... 11

Figura 2.5: Estrutura dos SWCNT e dos MWCNT, respetivamente. [21] ... 12

Figura 2.6: Estrutura cadeira, zigzag e quiral. [22] ... 13

Figura 2.7: Métodos de dispersão de nanotubos de carbono. [29] ... 15

Figura 2.8: Diagrama de energia que relaciona as capacidades e as limitações teóricas dos métodos de dispersão mecânicos. [33] ... 16

Figura 2.9: Tipos de funcionalização de CNTs: A) covalente, B) não covalente com agentes tensioativos e C) não covalente com polímero. [37] ... 17

Figura 2.10: Estrutura de uma molécula anfifílica. ... 18

Figura 2.11: Tipos de agentes tensioativos: aniónicos (retângulo roxo), catiónicos (retângulo verde) e não iónicos (retângulo azul). [41] ... 19

Figura 2.12: Mecanismo de adsorção de moléculas de agentes tensoativos nos nanotubos de carbono. [32, 42] ... 19

Figura 2.13: Mecanismo de floculação de nanotubos de carbono. [31] ... 20

Figura 2.14: Comportamento das moléculas de SDS antes e depois da CMC. [49] ... 21

Figura 2.15: Espetros de UV-visível de CNTs em solução aquosa de SDS para diferentes temperaturas. [30] ... 22

Figura 2.16: Representação esquemática dos mecanismos de adsorção do SDS na superfície dos CNTS: A) micelas cilíndricas, B) hemimicelar e C) aleatória. [32, 54] ... 23

Figura 2.17: Técnicas de processamentos dos compósitos em solução: A) spin coating, B) spray coating, C) dip coating e D) moldação. [65] ... 24

Figura 2.18: Esquema do fenómeno de percolação [26]. ... 26

Figura 2.19: Aplicações de compósitos condutores dependendo da condutividade elétrica. [26] ... 27 Figura 2.20: Representação esquemática da formação da rede de CNTs na dispersão aquosa de polímero. A) Mistura dos CNTs na dispersão aquosa de polímero, B) Organização das partículas

xiv

Figura 2.21: Gráfico da condutividade elétrica em função da percentagem de MWCNTs. [45] 28 Figura 2.22: Gráfico da condutividade em função da percentagem de CNTs para diferentes

dispersões de polímero. [67] ... 29

Figura 2.23: Gráfico da percentagem de CNTs em função da percentagem em massa de CNTs. [60] ... 30

Figura 3. 1: Representação esquemática dos objetivos da caracterização da PUD. ... 33

Figura 3. 2: Representação esquemática A) do molde e B) das etapas do processamento: i vazamento da PUD no substrato, ii espalhamento da PUD e iii PUD uniformizada. ... 35

Figura 3. 3: Substratos utilizados para a avaliação da adesão: A) vidro, B) teflon, C) poliimida e D) polietileno. ... 35

Figura 3. 4: Misturador mecânico de rotação. ... 36

Figura 3. 5: Banho de Ultra-sons. ... 36

Figura 3. 6: Sonda de Ultra-sons. ... 37

Figura 3. 7: Espetro de Infravermelho antes e depois da aplicação da transformada de Fourier. [78] ... 45

Figura 3. 8: Representação esquemática da moldura de papel com o filme para tração. ... 47

Figura 4. 1: Filmes obtidos com o uso do A) teflon e do B) PE como substratos. ... 52

Figura 4. 2: Reação de formação do poliuretano. ... 52

Figura 4. 3: Espetro de FTIR filme de PU. ... 53

Figura 4. 4: Curva de TGA obtida para o filme de PU. ... 54

Figura 4. 5: Curva de tensão-deformação obtida para o filme de PU. ... 55

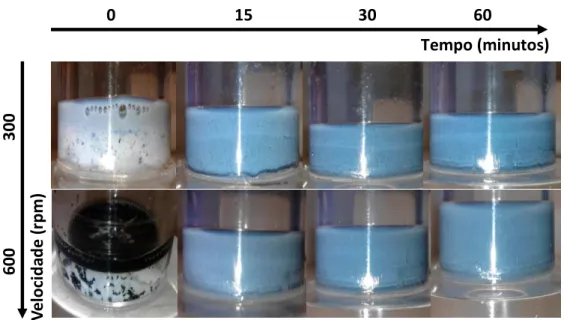

Figura 4. 6: Evolução da dispersão de CNTs na PUD ao longo do tempo com velocidade igual a 600 rpm no misturador mecânico de rotação. ... 56

Figura 4. 7: Influência do SDS na dispersão de CNTs na PUD com o misturador mecânico de rotação. ... 57

xv

Figura 4. 10: Presença de aglomerados ao fim de 45 minutos de banho de ultra-sons. ... 59

Figura 4. 11: Revestimento formado durante a dispersão no banho de ultra-sons. ... 59

Figura 4. 12: Influência do SDS na dispersão de CNTs na PUD com o banho de ultra-sons. ... 60

Figura 4. 13: Estabilidade das dispersões de PU/SDS/CNT. ... 60

Figura 4. 14: Evolução da dispersão de CNTs na PUD ao longo do tempo, na sonda de ultra-sons. ... 61

Figura 4. 15: Revestimento formado durante a dispersão na sonda de ultra-sons ... 61

Figura 4. 16: Influência do SDS na dispersão de CNTs na PUD com a sonda de ultra-sons. ... 62

Figura 4. 17: Imagens de microscopia ótica: A) sem SDS, 300 rpm, 1 h; B) com SDS, 300 rpm, 1h; C) sem SDS, 600 rpm, 1 h; D) com SDS, 600 rpm, 1 h ... 63

Figura 4. 18: Imagem de microscopia ótica do revestimento de PU/SDS/CNT obtido pelo banho de ultra-sons... 64

Figura 4. 19: Imagens de microscopia ótica: A) sem SDS, 1 h; B) com SDS, 15 min. ... 64

Figura 4. 20: Espetros de UV-visível obtidos para a dispersão dos CNTs em solução aquosa de SDS com uma razão CNT:SDS igual a 1:1,5 para diferentes tempos de dispersão no banho de ultra-sons. A e B são os resultados dos dois ensaios. ... 66

Figura 4. 21: Imagens correspondentes às dispersões de 45 minutos com razão CNT:SDS igual a 1:1,5. Imagem à A corresponde ao espetro A e B ao espetro B. ... 67

Figura 4. 22: Amostra de PUD no banho de ultra-sons. ... 67

Figura 4. 23: Espetros de UV-visível obtidos para a dispersão dos CNTs em solução aquosa de SDS com uma razão CNT:SDS igual a 1:1,5 para diferentes tempos de dispersão na sonda de ultra-sons. A e B são os dois resultados obtidos ... 69

Figura 4. 24: Espetros de UV-visível obtidos para a dispersão dos CNTs em solução aquosa de SDS para diferentes razões CNT:SDS mencionadas nos gráficos. ... 70

Figura 4. 25: Gráfico da absorvância em função da energia fornecida pela sonda de ultra-sons para os CNTs puros sem e com SDS para diferentes concentrações de SDS. ... 71

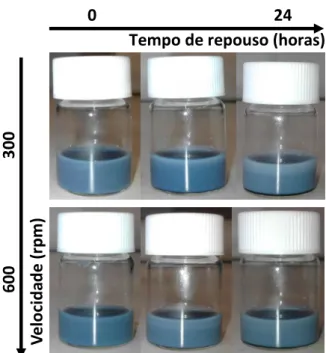

Figura 4. 26: Imagens das dispersões de CNTs puros em solução aquosa sem SDS antes e depois da centrifugação, respetivamente... 72

Figura 4. 27: Imagens das dispersões com razão CNT:SDS igual a 1:1 (topo) e a 1:1,5 (abaixo) para os diferentes tempos de dispersão. ... 73 Figura 4. 28: Gráfico da absorvância em função da concentração de SDS para os CNTs puros. 74

xvi

Figura 4. 30: Gráfico da absorvância em função da energia fornecida pela sonda de ultra-sons para os CNTs F 180. ... 76 Figura 4. 31: Curvas de TGA do SDS e dos CNTs estudados com e sem SDS... 78 Figura 4. 32: Espetros de UV-visível obtidos das sucessivas diluições da dispersão de CNTs puros em solução aquosa de SDS. ... 81 Figura 4. 33: Espetros de UV-visível obtidos das sucessivas diluições da dispersão de CNTs funcionalizados a 230 °C em solução aquosa de SDS ... 81 Figura 4. 34: Espetros de UV-visível obtidos das sucessivas diluições da dispersão de CNTs funcionalizados a 180 °C em solução aquosa de SDS. ... 82 Figura 4. 35: Variação da absorvância a 260 nm e 500 nm com a concentração de CNTs. ... 83 Figura 4. 36: Concentração de CNTs para todas as condições estudadas. ... 85 Figura 4. 37: Imagens de SEM obtidas para CNTs puros dispersos em solução aquosa durante 45 minutos de sonda de ultra-sons sem (à esquerda) e com SDS de concentração igual a 1,5 mg/ml (à direita). ... 87 Figura 4. 38: Imagens de SEM obtidas para CNTs F 180 dispersos em solução aquosa durante 45 minutos de sonda de ultra-sons sem (à esquerda) e com SDS de concentração igual a 1,5 mg/ml (à direita). ... 88 Figura 4. 39: Gráficos de absorvância em função da energia fornecida dos CNTs puros (à esquerda), F 230 (no centro) e F 180 (à direita) dispersos em solução aquosa de SDS com as respetivas razões CNT:SDS escolhidas anteriormente, para 0, 2 e 4 semanas de repouso ... 89 Figura 4. 40: Aglomerados depositados na solução de SDS/CNTs puros de 45 minutos de ultra-sons após 4 semanas de repouso ... 89 Figura 4. 41: Imagens de microscopia ótica obtidas para os filmes de PU com 0,1 % de CNTs: A) puros, B) F 230 e C) F 180. ... 90 Figura 4. 42: Imagens de microscopia ótica obtidas para os filmes de PU com 0,5 % de CNTs: A) puros, B) F 230 e C) F 180. ... 91 Figura 4. 43: Imagem de microscopia ótica obtida para o filmes de PU com 1 % de CNTs puros. ... 92 Figura 4. 44: Imagens de microscopia ótica obtidas para os filmes de PU com 1 % de CNTs: A) puros, B) F 230 e C) F 180. ... 93 Figura 4. 45: Imagens de microscopia ótica obtidas para os filmes de PU com 1,5 % de CNTs: A) puros, B) F 230 e C) F 180. ... 94

xvii

Figura 4. 47: Imagens de SEM obtidas para os filmes de PU A) sem CNTs e com 0,5 % de CNTs: B) puros, C) F 230 e D) F 180. ... 96 Figura 4. 48: Curvas de TGA do PU, SDS, PU+SDS, CNT Puro, CNT F 230 e CNT F 180. ... 97 Figura 4. 49: Curvas de TGA e as respetivas derivadas obtidas para os filmes com e sem CNTs puros. ... 98 Figura 4. 50: Curvas de TGA e as respetivas derivadas obtidas para os filmes com 1 % de CNTs puros e funcionalizados. ... 100 Figura 4. 51: Constante dielétrica em função da frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% CNTs puros. ... 102 Figura 4. 52: Condutividade elétrica obtida por corrente alternada (σAC) em função da

frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% de CNTs puros. ... 103 Figura 4. 53: Condutividade elétrica obtida por corrente alternada (σAC) a 1kHz em função da

percentagem em massa de CNTs puros ... 103 Figura 4. 54: Constante dielétrica em função da frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% CNTs F 230. ... 104 Figura 4. 55: Condutividade elétrica obtida por corrente alternada (σAC) em função da

frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% de CNTs F 230. ... 105 Figura 4. 56: condutividade elétrica obtida por corrente alternada (σAC) a 1kHz em função da percentagem em massa de CNTs funcionalizados a 230 °C. ... 105 Figura 4. 57: Constante dielétrica em função da frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% CNTs F 180. ... 106 Figura 4. 58: Condutividade elétrica obtida por corrente alternada (σAC) em função da

frequência para os filmes com 0%, 0,1%, 0,5%, 1% e 1,5% de CNTs F 180. ... 107 Figura 4. 59: Condutividade elétrica obtida por corrente alternada (σAC) a 1kHz em função da

percentagem em massa de CNTs funcionalizados a 180 °C. ... 107 Figura 4. 60: Condutividade elétrica obtida por corrente alternada (σAC) em função da

frequência, para os filmes com CNTs puros processados em diferentes condições indicadas na tabela 4.12. ... 108 Figura 4. 61: Curvas de tensão-deformação obtidas para os revestimentos com CNTs puros (superior), funcionalizados a 230 °C (centro) e funcionalizados a 180 °C (inferior). ... 111

xix

... 22

Tabela 3. 1: Características dos MWCNT usados. ... 33

Tabela 3. 2: Condições do estudo da dispersão de CNTs em solução aquosa de SDS. ... 39

Tabela 3. 3: Condições de processamento e técnicas de caracterização dos compósitos. ... 40

Tabela 4. 1: Massa dos constituintes da PUD. ... 51

Tabela 4. 2: Bandas de absorção de IV características do espetro de FTIR do PU. ... 53

Tabela 4. 3: Propriedades mecânicas obtidas para o filme de PU. ... 55

Tabela 4. 4: Conversão do tempo em energia fornecida pelo ultra-som. ... 71

Tabela 4. 5: Valores da razão N:C para os CNTs F 230 e F 180 e as respetivas estruturas. [71] . 77 Tabela 4. 6: Massa do resíduo obtido após o ensaio de TGA. ... 78

Tabela 4. 7: Concentração real de CNTs presentes na dispersão após a centrifugação. ... 80

Tabela 4. 8: Valores experimentais da absortividade mássica obtidos e o valor da absortividade mássica encontrada na literatura para CNTs puros. ... 83

Tabela 4. 9: Temperaturas dos picos da derivada correspondentes ao primeiro e ao segundo processo de degradação dos compósitos de PU/SDS/CNT puros e do PU com SDS. ... 99

Tabela 4. 10: Massa de resíduo correspondente aos compósitos de PU/SDS/CNT puros e do PU com SDS. ... 99

Tabela 4. 11: Temperaturas dos picos da derivada correspondentes ao primeiro e ao segundo processo de degradação dos compósitos de PU/SDS/CNT puros e funcionalizados e do PU com SDS. ... 101

Tabela 4. 12: Massa de resíduo correspondente às amostras analisadas ... 101

Tabela 4. 13: Condições de processamento dos diferentes revestimentos com 1,5 % de CNTs puros. ... 108

xxi °C - Graus centígrados µm - Micrómetros nm - Nanómetros mm - Milímetros ml – Mililitros g – Gramas mg - Miligramas g/l - Grama por litro

mg/ml – Miligrama por mililitro Pa - Pascal

TPa – Tera pascal GPa – Giga pascal

S/m – Siemens por metro S/cm - Siemens por centímetro

A/cm2 – Ampere por centímetro quadrado W/mk – Watt por metro e Kelvin

eV/µm – Eletrão-volt por micrómetro W - Watt

J - Joule Hz - Hertz

MHz – Mega hertz

rpm – Rotações por minuto ω - Frequência

xxii

ø – Concentração do material condutor ø0 – Concentração do limiar de percolação

ε0 - Constante dieléctrica do vácuo

ε’ – Parte real da constante dielétrica

ε’’ – Parte imaginária da constante dielétrica σ – Tensão

F – Força

A – Área transversal da amostra ε – Deformação da amostra l – Comprimento final l0 – Comprimento inicial ∆l – Variação do comprimento E – Módulo de elasticidade α - Absortividade mássica

xxiii

2k - Dois componentes

ACP - Poliol acrilato (do inglês Acrylate Polyol)

CMC - Concentração crítica de formação de micelas (do inglês Critical Micelle Concentration)

CNTs - Nanotubos de Carbono (do inglês Carbon Nanotubes)

CVD - Deposição química na fase de vapor (do inglês Chemical Vapor Deposition) F 180 - Funcionalização a 180 °C

F 230 - Funcionalização a 230 °C

FTIR - Espectroscopia de Infravermelho por Transformada de Fourier (do inglês Fourier Transform Infrared Spectroscopy)

MO - Microscopia ótica

MWCNT - Nanotubos de carbono de paredes múltiplas (do inglês Multi Walled Carbon Nanotubes)

PEP - Poliol de poliéster (do inglês Polyester Polyol) PETP - Poliol de poliéter (do inglês Polyether Polyol) PU - Poliuretano

PUD - Dispersão de poliuretano (do inglês Polyurethane Dispersion) SDS - Dodecil Sulfato de Sódio (do inglês Sodium Dodecyl Sulfate)

SEM – Microscopia eletrónica de varrimento (do inglês Scanning Electron Microscope) SWCNT - Nanotubos de carbono de paredes simples ( do inglês Single Walled Carbon Nanotubes)

TGA - Análise termogravimétrica (do inglês Thermal Gravimetric Analysis) VdW – Van der Waals

INTRODUÇÃO

3

Os nanocompósitos de matriz polimérica com nanotubos de carbono representam uma nova classe de materiais que oferecem uma melhoria das propriedades e do desempenho em uma ampla variedade de aplicações, relativamente aos polímeros convencionais. Atualmente, este tipo de compósitos têm despertado um enorme interesse para a obtenção de materiais flexíveis e leves para a eletrónica.

Os nanotubos de carbono apresentam uma resistência à tração e um Módulo de Young muito elevados, excelentes valores de condutividade elétrica e térmica e uma grande razão de aspeto que permitem obter compósitos com propriedades elétricas com baixas concentrações de nanotubos. Para além das características dos nanotubos, a morfologia e o tipo de processamento do polímero influencia as propriedades finais dos nanocompósitos. Atualmente têm sido estudadas dispersões aquosas de poliuretano para desenvolver filmes compósitos com propriedades elétricas para aplicações tais como, materiais semicondutores, filmes e revestimentos antiestáticos e condutores e elétrodos elásticos. Este tipo de polímeros apresenta vantagens a nível ambiental e económico devido à substituição dos solventes por água e o facto de serem constituídos por um sistema coloidal que faz com que compósitos com propriedades elétricas sejam obtidos com baixas concentrações de nanotubos. Ao longo da formação do filme compósito por evaporação da água, as partículas tendem a organizarem-se e unirem-se até à cura total do poliuretano. Essas mesmas partículas obrigam os nanotubos de carbono a ocupar os espaços vazios entre elas e consequentemente a distribuírem-se uniformemente ao longo da matriz. Pelas razões referidas anteriormente e pelo facto dos nanotubos apresentarem uma elevada razão de aspeto faz com que limiares de percolação significativamente baixos sejam obtidos.

Apesar das excelentes propriedades dos nanotubos de carbono, estes materiais são muito insolúveis em solventes orgânicos e aquosos devido à forte atração entre os nanotubos por via de forças de Van der Waals promovendo a sua aglomeração. Para promover a dispersão homogénea dos nanotubos de maneira a proporcionar a mistura e a interação com outras substâncias, são efetuadas funcionalizações covalentes e usados agentes tensioativos.

4

Para a obtenção de compósitos com propriedades superiores às da matriz polimérica, é essencial para além de uma boa interação dos nanotubos de carbono com a matriz, dispersar e distribuir homogeneamente. Para tal existem vários tipos de métodos de dispersão mecânicos que são utilizados no processamento de compósitos, como mistura de rotação elevada e ultra-sons. A escolha do método é um fator crucial pois este tem que fornecer energia necessária para desaglomerar os nanotubos no polímero, fator de extrema importância para a melhoria das propriedades mecânicas, e ao mesmo tempo não danificar as propriedades dos nanotubos como a razão de aspeto, que é uma característica única dos nanotubos que permite obter compósitos com propriedades elétricas com baixas percentagens.

Neste trabalho pretende-se avaliar a influência dos nanotubos de carbono, em distintas condições, em revestimentos de poliuretano provenientes de dispersões aquosas de poliuretano. Para tal serão avaliados diferentes métodos de dispersão mecânicos, nomeadamente o banho de ultra-sons, a sonda de ultra-sons e o misturador mecânico de rotação. Para cada método de dispersão, será estudada a influência do agente tensioativo SDS. Serão também avaliados nanotubos de carbono em diferentes condições, nomeadamente puros e funcionalizados covalentemente por reação de cicloadição dipolar 1,3 a 230 °C e a 180 °C.

Esta tese está organizada em cinco capítulos. O primeiro capítulo é dedicado à introdução da tese com a apresentação dos objetivos. O segundo capítulo apresenta o estado da arte relacionado com o tema da tese. O terceiro capítulo indica os materiais utilizados e o procedimento experimental. O quarto capítulo exibe os resultados e a discussão. O quinto capítulo indica as principais conclusões obtidas neste trabalho.

ESTADO DA ARTE

7

2.1. POLIURETANO

O poliuretano (PU) é uma das maiores famílias versáteis dos polímeros. Dependendo da funcionalidade, da composição química e do peso molecular dos diferentes reagentes, é possível produzir um vasto conjunto de materiais com propriedades significativamente diferentes. O poliuretano resulta da reação de poliadição entre o isocianato e o poliol apresentada na figura 2.1.

Figura 2.1: Reação de formação do poliuretano.[1]

O isocianato é um dos componentes essenciais para a síntese do poliuretano. O isocianato pode ser di ou polifuncional que contém dois ou mais grupos –NCO por molécula. Estes podem ser alifáticos, cicloalifáticos, policíclicos ou aromáticos. Os isocianatos aromáticos são mais reativos que os alifáticos e os cicloalifáticos. [2-4] Na figura 2.2 são apresentados os isocianatos mais utilizados.

O poliol para além de possuir bastantes grupos hidroxilo –OH também pode ter na sua constituição éster, éter, amida, acrílico, metais e/ou outros grupos funcionais.

8

Os polióis mais utilizados são o poliol poliéster (PEP), o poliol poliéter (PETP) e o poliol acrilato (ACP). As propriedades finais do poliuretano dependem do tipo e das características do poliol, nomeadamente do grau de reticulação e do peso molecular. Com o uso de PEP de alto peso molecular ou muito reticulado são concebidos poliuretanos rígidos, a produção de poliuretanos flexíveis é concretizada a partir de PEP de baixo peso molecular ou pouco reticulados. O PEP são suscetíveis à hidrólise devido à presença de grupos éster levando a degradação das propriedades mecânicas do poliuretano. O PETP é um tipo de poliol mais barato que o PEP mas possui características desvantajosas para futuras aplicações do respetivo poliuretano como revestimentos ou tintas. O ACP dá origem a poliuretanos com boas propriedades características do acrílico e é muito utilizado como revestimentos. [2]

A composição química do poliol e do isocianato determina a estrutura do poliuretano e consequentemente as propriedades do produto final, isto é quando reage um diisocianato com um diol a cadeia do poliuretano é linear. Poliuretanos de cadeia ramificada são obtidos quando reagem um diisocianato com um poliol e quando um isocianato de três ou mais grupos –NCO reagem com um diol. [2]

A elevada versatilidade do poliuretano permite que este seja utilizado de diversas formas, como espumas, elastómeros, vedantes, adesivos e revestimentos. [5]

2.1.1. Dispersão Aquosa de Poliuretano

As dispersões aquosas de poliuretano (PUD) são produtos de base polimérica, definidas como um sistema coloidal binário no qual as partículas estão dispersas num meio aquoso. [6] As partículas normalmente possuem um tamanho entre 20-200 nm e apresentam uma energia superficial elevada. [6] Como são formuladas em base aquosa, são portanto isentas ou incluindo apenas quantidades residuais de solventes orgânicos, minimizando os problemas de toxicidade associados aos produtos à base solvente. Aliado a este facto há que considerar ainda o cumprimento de imposições legais que restringem a emissão de compostos voláteis para a atmosfera. A associação destes fatores ao bom desempenho observado para estes materiais leva a que as dispersões aquosas de poliuretano sejam consideradas alternativas viáveis para a substituição dos tradicionais produtos à base solvente. [3, 7, 8]

9

2.1.1.2. Composição da Dispersão Aquosa de Poliuretano

O poliuretano, como a maioria dos polímeros, não é solúvel em água, sendo assim necessário modificar a cadeia molecular para compatibilizá-lo com a água. Essa modificação pode ser feita com o auxílio de um protetor coloidal, com o uso de emulsionante externo ou através da incorporação, por reação química, de grupos hidrofílicos na cadeia que permitam a dispersão em meio aquoso, denominado por emulsionante interno. Os dois primeiros métodos necessitam do uso de elevadas forças de corte para dispersar o polímero, resultando em partículas grandes. A modificação química é o método mais utilizado pois possui várias vantagens: i) a dispersão do polímero é mais suave fazendo com que as partículas obtidas sejam mais pequenas; ii) o respetivo revestimento apresenta melhores propriedades, como resistência a solventes e a água e propriedades mecânicas superiores. As dispersões aquosas de poliuretano obtidas por modificação química podem ser de três tipos, não iónico, catiónico e aniónico, dependendo do grupo hidrofílico inserido na cadeia do poliuretano. [3, 8]

As dispersões de poliuretano podem ser sistemas de um componente ou de dois componentes designados por 1K ou 2K, respetivamente. Os sistemas 1K são constituídos por poliuretano, de alto peso molecular, dispersos em água [9, 10]. Os sistemas 2K são constituídos por poliacrilatos ou polióis poliéster dispersos em água (componente 1) e posteriormente é introduzido e disperso o poliisocianato, normalmente poliisocianato hidrofílico modificado ou poliisocianato de baixa viscosidade, (componente 2) antes da aplicação no substrato. Para a obtenção de um revestimento é essencial que ocorra a reação entre o poliol e o poliisocianato formando o poliuretano. Contudo, é inevitável a reação do isocianato com a água dando origem a poliureia, sendo assim utilizado um excesso de isocianato para compensar a dita reação. Também existe a possibilidade da formação de CO2

dando origem a bolhas ou micro espumas e consequentemente a defeitos no revestimento [9, 11-13].

Os componentes principais para formar uma dispersão de poliuretano incluem poliol de cadeia longa de poliéter, poliéster ou policarbonato, diisocianato, aromático ou cicloalifáticos, glicol e/ou diamina de baixo peso molecular, ácido bis-hidroxicarboxílico e uma base de neutralização. Em geral, o excesso de diisocianato é tratado com uma longa cadeia linear poliol, o ácido bis-hidroxicarboxílico e outro glicol de baixo peso molecular para formar um pré-polímero terminado em isocianato com uma estrutura segmentada. Neste polímero, as unidades de poliol de cadeia longa formam segmentos flexíveis e as unidades de uretano formadas a partir de diisocianato, glicol e ácido bis-hidroxicarboxílico formam segmentos

10

rígidos. Os grupos pendentes de ácido carboxílico são neutralizados com uma base para formar um grupo de sal interno que contém pré-polímeros que podem ser facilmente dispersos em água. [8]

2.1.2. Formação e Propriedades do Revestimento

As dispersões aquosas de poliuretano formam o revestimento através de um processo de coalescência no qual as partículas individuais são forçadas a unir-se à medida que a água evapora. As partículas difundem, deformam-se e organizam-se à escala molecular para formar o revestimento homogéneo, figura 2.3. [9, 10, 12]

O tempo de formação do revestimento pode ser diminuído através da utilização de temperaturas elevadas, superiores à temperatura ambiente. A qualidade do revestimento e o tempo de formação do mesmo depende das propriedades da dispersão aquosa de poliuretano, nomeadamente dos reagentes, da viscosidade, do teor de sólidos, do tamanho das partículas e da presença de co-solventes [9, 10].

Estudo recente demonstrou que as propriedades mecânicas dos revestimentos e as propriedades físicas da dispersão aquosa estão relacionadas com a razão NCO/OH. Os segmentos rígidos na PUD afetam particularmente o módulo de elasticidade, a dureza e a tensão de cedência, e os segmentos flexíveis influenciam as propriedades elásticas. Verificaram que composições de poliuretano com razão NCO/OH baixo permite obter partículas com uma dimensão média menor, e consequentemente uma dispersão coloidal

11

mais estável. Também foram analisadas as propriedades mecânicas de diferentes revestimentos obtidos a partir de PUD com diferentes razões NCO/OH. Concluíram que o aumento da razão provoca uma diminuição da elasticidade do revestimento mas aumenta a dureza e a resistência à tração, isto é, o aumento da razão dá origem a revestimentos menos flexíveis devido ao aumento de segmentos rígidos e interações de ligações de hidrogénio entre as cadeias do poliuretano. [14] Na figura 2.4 são apresentados as propriedades dos distintos revestimentos.

Os revestimentos de PU são indicados para diversas aplicações devido à combinação única de propriedades de desempenho e aplicação. Estes produtos são dotados de distintas propriedades dependentes dos reagentes e da formulação da dispersão aquosa, nomeadamente, excelente resistência mecânica, resistência à corrosão, flexibilidade, rigidez, dureza e resistência a produtos químicos, solventes e durabilidade. Estes são utilizados como proteção e decoração de uma ampla variedade de substratos devido à excelente adesão com aço, plásticos, metais, papel, vidro, couro e madeira, sendo utilizados em distintas áreas, nomeadamente mobiliária, automóvel, aeroespacial, têxtil, etc [9, 11, 15].

Especificamente, na indústria automóvel, os revestimentos à base aquosa de poliuretano têm sido usados como revestimentos de base na carroçaria com o intuito de proteger o metal de fatores externos provocados pelo meio ambiente e pelo homem e aumentar a durabilidade do revestimento final (tinta). Para além disso, a ausência de solventes apresenta vantagens como a reduzir a emissão de compostos voláteis para a atmosfera. [16]

Figura 2.4: Propriedades mecânicas de revestimentos com diferentes razões de NCO/OH. [14] Razão molar NCO/OH

Resistência à tração (Kgf/cm2)

12

Os revestimentos de poliuretano também são frequentemente utilizados no interior dos automóveis, como no tablier, para melhorar a resistência química aos produtos de limpeza e a dureza para diminuir os riscos [12]. No desporto, a bola de futebol “Tango 12” usada no EURO 2012 é revestida por três camadas de poliuretano unidas termicamente. Esta bola apresenta características como resistência a fatores externos e à abrasão, impermeabilidade e elasticidade para manter a sua aparência original a longo prazo. [12]

2.2. NANOTUBOS DE CARBONO

2.2.1. Estrutura

Os nanotubos de carbono são uma matriz hexagonal de átomos de carbono ligados covalentemente enrolada num longo e fino cilindro oco. [17] Estes são classificados consoante o número de folhas que possuem, nomeadamente parede única (SWCNT do inglês Single Walled Carbon Nanotubes) e múltiplas paredes (MWCNT do inglês Multi Walled Carbon Nanotubes).[18, 19]

Os CNTs podem apresentar um comprimento de algumas centenas de nanometros (nm) bem como alguns micrómetros (µm). Os SWCNT possuem diâmetros compreendidos entre 0,4-2 nm e o diâmetro final dos MWCNT depende do número de folhas concêntricas com espaçamentos entre elas de 0,34-0,39 nm.[20] Na figura 2.5 é

apresentado a estrutura dos SWCNT e dos MWCNT, respetivamente.

Os SWCNTs, dependendo da forma como a folha de grafeno é enrolada, podem apresentar propriedades físicas e elétricas diferentes. Estes podem ser classificados como quirais ou aquirais. Os aquirais são simétricos e podem ser de dois tipos, cadeira e zigzag. Os quirais são assimétricos e designam-se quiral. Todos os SWCNTs

13

condutores possuem uma estrutura do tipo cadeira e os semicondutores apresentam uma estrutura do tipo quiral ou zigzag. [20] A figura 2.6 apresenta os tipos de SWCNTs referidos.

2.2.2. Propriedades

Os nanotubos de carbono têm ganho um grande interesse entre os materiais à nanoescala devido à combinação única de propriedades mecânicas, elétricas e térmicas que os tornam excelentes candidatos para substituir ou complementar os reforços convencionais utilizados no processamento de nanocompósitos.

Propriedades Mecânicas

Uma vez que o grafeno tem um módulo de Young elevado e porque os nanotubos de carbono são considerados folhas enroladas de grafeno, foi reconhecido depois da sua descoberta que os CNTs possuíam módulos grandes também. Inicialmente foi difícil medir diretamente o módulo dos nanotubos devido ao seu reduzido tamanho. Por isso, numerosos grupos teóricos têm trabalhado para calcular o Módulo de elasticidade. Estes materiais apresentam uma resistência à tração de aproximadamente 150 GPa e um Módulo de Young na ordem de 1 TPa. [23] As fortes ligações covalentes sp2 entre os átomos de carbono numa rede hexagonal com ligações duplas e simples conferem aos nanotubos uma elevada resistência à tração, elevado módulo de Young e uma elevada dureza. [24]

Figura 2.6: Estrutura cadeira, zigzag e quiral. [22]

14

Propriedades Elétricas

Teoricamente, os SWCNTs metálicos têm uma condutividade elétrica de 102-106 S/m [26] e pode transportar uma densidade de corrente elétrica igual a 109 A/cm2 [25] que é mais do que 1000 vezes maior do que o metal. Os MWCNTs possuem condutividades que variam entre 103-105 S/m.[26] Os CNTs são bons condutores elétricos porque possuem um eletrão na orbital pz que não pertence a nenhum átomo

de carbono. As orbitais atómicas desse eletrão deslocam-se formando uma orbital molecular que permite que estes eletrões deslocalizados se movam por toda a rede do nanotubo, conduzindo corrente elétrica ao longo da superfície.

Propriedades Térmicas

Os nanotubos de carbono também apresentam excelentes condutividades térmicas pois os fonões propagam-se facilmente ao longo do comprimento do nanotubo. Os SWCNTs têm uma condutividade igual a 3500 W/mk [25] e os MWCNTs igual a 3000 W/mk.[27].

Adicionalmente, os CNTs possuem alta flexibilidade, baixa densidade mássica e alta razão de aspeto tipicamente entre 300-1000.

2.3. NANOCOMPÓSITOS

Os nanotubos de carbono têm atraído grande interesse na investigação e crescente atenção industrial. O seu conjunto único de propriedades elétricas, térmicas e mecânicas extraordinárias permite um elevado número de aplicações avançadas em diversas áreas.

Contudo, a dispersão eficaz de nanotubos de carbono em polímeros fundidos ou em solução continua a ser um enorme desafio no processamento de compósitos devido à alta razão de aspeto, às fortes ligações Van der Waals de 500 eV/µm [2] que promovem a aglomeração que podem conter centenas de nanotubos e também ao facto de os CNTs comercializados serem fornecidos sob a forma de feixes fortemente

15

emaranhados [28, 29]. A insolubilidade dos CNTs em água e em solventes orgânicos também dificulta a aplicação prática destes nanomateriais. [30]

2.3.1. Métodos de Dispersão de Nanotubos de Carbono

Atualmente as principais abordagens utilizadas para dispersar são mecânica e química [29, 31, 32]. Na figura 2.7 são apresentados os diferentes métodos de mistura de nanotubos de carbono em matrizes poliméricas.

Nos métodos mecânicos a mistura dos CNTs é realizada diretamente com o polímero distribuindo-os e dispersando-os pela matriz, mas nem sempre é eficaz devido ao facto dos nanotubos de carbono serem hidrofóbicos e inertes à maioria dos polímeros e à sua forma física, não permitindo uma desaglomeração eficaz, uma dispersão homogénea e uma boa interação com a matriz. O uso dos métodos químicos auxiliados por um método mecânico é uma forma de resolver as dificuldades indicadas [29, 30].

16

2.3.1.1. Métodos Mecânicos

Quando são misturados na matriz, os agregados de nanotubos de carbono são sujeitos a tensões de corte a partir do meio (polímero em solução ou fundido). Logo o fluxo do meio, em resposta a uma força externa (fornecimento de energia por parte de ultra-sons ou rotação de velocidade elevada) gera tensões de corte locais que são as responsáveis pela dispersão. [33]

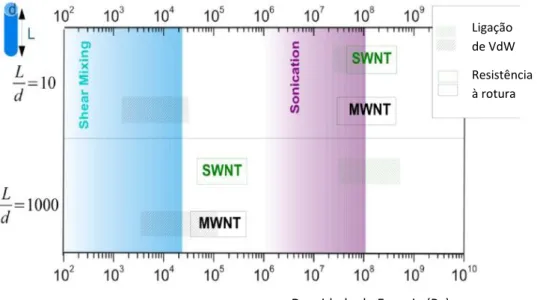

Devem ser estabelecidos critérios para promover uma dispersão eficaz sem alterar significativamente as características dos CNTs como a razão de aspeto [34], nomeadamente a energia fornecida pelo mecanismo escolhido deve ser maior do que a energia de ligação dos aglomerados e menor que a quantidade necessária para fraturar os CNTs. A energia fornecida depende do tempo e das capacidades do método de dispersão. A energia que é necessário fornecer para ocorrer a desaglomeração depende do tipo de CNTs (SWCNT ou MWCNT) e das características (diâmetro e comprimento). A figura 2.8 relaciona os valores teóricos da resistência à rotura dos SWCNTs e dos MWCNTs e a densidade de energia de ligação dos aglomerados com os diferentes mecanismos.

Figura 2.8: Diagrama de energia que relaciona as capacidades e as limitações teóricas dos métodos de dispersão mecânicos. [33]

Densidade de Energia (Pa)

Ligação de VdW Resistência à rotura

17

Para uma relação de aspeto igual a 10, a resistência à rotura dos SWCNTs é ligeiramente superior à força de ligação de Van der Waals dos seus aglomerados. Os ultra-sons promovem a quebra das ligações de Van der Waals e consequentemente a desaglomeração dos SWCNTs sem fratura significativa dos nanotubos. Os MWCNTs possuem uma resistência à rotura muito superior à força de interação de Van der Waals dos seus aglomerados, o que significa que o método de rotação de alta velocidade é suficiente para desaglomerar e dispersar este tipo de CNTs. [33]

Para os nanotubos com razão de aspeto igual a 1000, os valores das resistências à rotura de ambos os tipos de CNTs são significativamente mais baixos e inferiores à densidade de energia dos ultra-sons. A resistência à rotura dos SWCNTs é inferior à força de ligação dos seus aglomerados, ou seja a desaglomeração destes não é possível sem que ocorra a rotura dos nanotubos. A força de ligação dos aglomerados de MWCNTs é ligeiramente superior à força proporcionada pela rotação de alta velocidade, fazendo com que a desaglomeração através deste mecanismo não seja totalmente eficaz. [33]

2.3.1.2. Métodos Químicos

Após a remoção da força externa, os nanotubos de carbono tendem a reconfigurar-se num novo estado de equilíbrio de baixa energia através da reaglomeração. A fraca interação dos CNTs com a matriz e as elevadas forças de interação de Van der Waals entre os CNTs permitem a reaglomeração durante a cura do compósito polimérico [33, 35, 36]. Estes fenómenos podem ser impedidos através da modificação química da superfície dos CNTs. A figura 2.9 ilustra os diferentes tipos de modificações.

C

Figura 2.9: Tipos de funcionalização de CNTs: A) covalente, B) não covalente com agentes tensioativos e C) não covalente com polímero. [37]

18

2.3.1.2.1. Funcionalização Covalente

A funcionalização covalente consiste na ligação covalente de grupos funcionais à superfície dos nanotubos de carbono.[38] Estes apresentarão propriedades mecânicas e elétricas diferentes dos CNTs puros devido à alteração estrutural do sistema π conjugado, ocorrendo a alteração do rearranjo dos átomos de carbono,

nomeadamente o surgimento de uma configuração sp3 em alguns átomos de carbono

[33, 39].

2.3.2.1.2. Funcionalização Não Covalente

A funcionalização não covalente consiste na ligação física à superfície do nanotubo o que permite preservar as propriedades dos nanotubos de carbono que é muito importante para a condutividade elétrica e térmica [39]. Vários estudos têm mostrado que o uso de agentes tensioativos ou envolvimento de polímero pode levar à individualização dos CNTs em solvente orgânico ou aquoso e a melhoria da estabilidade. [33, 37]

Os agentes tensioativos são compostos orgânicos anfifílicos, ou seja possuem um grupo hidrofóbico e um grupo hidrofílico [32, 40], figura 2.10.

Existem vários tipos de tensioativos que são classificados consoante o grupo polar, nomeadamente catiónicos que em solução aquosa possuem iões carregados positivamente, aniónicos que em solução aquosa possuem iões carregados negativamente e não iónicos que não se ionizam em solução [41]. A figura 2.11 apresenta a estrutura molecular dos vários tipos de tensioativos.

Grupo Hidrofóbico

Grupo Hidrofílico

19

Um agente tensioativo por si só não promove a dispersão dos nanotubos, necessitam do auxílio de um método de dispersão mecânico, geralmente o banho ou a sonda de ultra-sons [32, 42]. A separação dos CNTs em tubos individuais é proporcionada pela adsorção das moléculas do tensioativo na superfície do nanotubo. A adsorção inicia-se nas fendas dos aglomerados provocadas pelo ultra-sons e propaga-se pela superfície do nanotubo separando-o do aglomerado [32, 42]. A figura 2.12 apresenta o mecanismo de isolamento de um nanotubo do aglomerado.

Figura 2.12: Mecanismo de adsorção de moléculas de agentes tensoativos nos nanotubos de carbono. [32, 42]

Figura 2.11: Tipos de agentes tensioativos: aniónicos (retângulo roxo), catiónicos (retângulo verde) e não iónicos (retângulo azul). [41]

20

Os agentes tensioativos permitem a dispersão e a estabilidade dos nanotubos de carbono em água porque possuem grupos apolares que se unem à superfície dos CNTs e grupos polares que têm afinidade com a água. [35]

Estudos recentes relacionados com a dispersão de CNTs em meio aquoso revelam o uso do SDS (do inglês Sodium Dodecyl Sulfate) como tensioativo de sucesso [30, 43-45]. O SDS é um tensioativo aniónico com estrutura molecular C12H25SO4Na

[35]. Quando está dissolvido em água liberta um ião de sódio ficando carregado negativamente. A presença da carga negativa, SO4-, no grupo hidrofílico da molécula

possibilita a dispersão e impede a reaglomeração por repulsão eletroestática [43]. O grau de dispersão depende da concentração do tensioativo, da energia fornecida pelo ultra-sons e do tipo e características dos nanotubos de carbono [35]. Em relação à concentração de SDS, se esta for baixa não existem moléculas de tensioativo suficientes para revestir a superfície dos CNTs presentes para separá-los e impedir a reaglomeração [46]. Estudos afirmam que concentração em excesso pode diminuir a dispersão dos nanotubos devido á floculação, isto é, ocorre a interação das moléculas de SDS adsorvidos na superfície de diferentes nanotubos.[31, 47] Na figura 2.13 está representado o mecanismo citado.

O SDS a partir de uma concentração igual a 8-8,1 mM/l [48, 49], designada por concentração crítica de formação de micelas (CMC do inglês Critical Micelle Concentration), forma micelas que consistem em moléculas unidas pelo grupo hidrofóbico. Por essa razão, para concentrações iguais ou superiores à CMC as moléculas de SDS tendem a formar micelas não contribuindo para a dispersão dos CNTs, ou seja as moléculas tendem a interagir umas com as outras e não são

Figura 2.13: Mecanismo de floculação de nanotubos de carbono. [31] Hidrofílico

21

adsorvidas na superfície dos CNTs [50]. Na figura 2.14 é apresentado o comportamento das moléculas de SDS antes e depois da CMC em solução aquosa.

Segundo autores a adsorção de SDS é quase completa a uma concentração significativamente menor que a CMC [51].

O tempo de ultra-sons também é um fator muito importante pois é necessário fornecer energia suficiente para que ocorra a desaglomeração dos CNTs presentes e simultaneamente a adsorção das moléculas do SDS. Se a energia fornecida for baixa, apenas parte dos aglomerados são exfoliados, a adsorção de SDS não é efetuada com eficácia e consequentemente permanecem principalmente os grandes aglomerados na solução [44].

Como foi apresentado no capítulo 2.3.1.1., diferentes tipos de CNTs com dimensões distintas necessitam de condições de dispersão específicas para obter dispersões homogéneas. A concentração ótima de SDS também está relacionada com o tipo e as características dos CNTs. [52] Na tabela 2.1 são apresentadas diferentes condições ótimas citadas por vários autores para dispersar nanotubos de carbono em solução aquosa de SDS.

« CMC ≈ CMC

22

Tabela 2.1: Diferentes condições ótimas de dispersão de CNTs em solução aquosa de SDS. [52]

Tipo de CNT Comprimento (µm) Diâmetro (nm) Concentração (g/L) Tempo (min) Potência (W) Energia (J) MWCNT - 10-20 0,1-4 50 20 60000 MWCNT 0,1-10 10 1 120 40 288000 SWCNT - 0,7-1,1 10 10 540 324000 SWCNT - 0,9 10 30 10 18000 SWCNT 1 0,7-1,4 0,2-10 6-7 20 7200-8400

A qualidade da dispersão aquosa de nanotubos de carbono em SDS também pode ser influenciada significativamente por outros parâmetros, como a temperatura e o pH [42]. Alguns estudos revelaram que o aumento da temperatura diminui o grau de dispersão dos CNTs, isto é diminui a adsorção das moléculas de SDS na superfície dos CNTs [30, 45]. Na figura 2.15 são apresentados espetros de absorvância de dispersões realizadas a diferentes temperaturas, nomeadamente a 24°C e a 30°C. O resultado obtido no estudo indica que a dispersão realizada a 30°C apresenta um pico de absorvância inferior o que corresponde a um grau de desaglomeração menor.

A forma como as moléculas são adsorvidas na superfície dos CNTs ainda é uma questão em estudo. Atualmente, estudos afirmam que existem três modelos de adsorção, nomeadamente micelas cilíndricas, adsorção hemimicelar e adsorção aleatória [42, 47, 50, 53]. Na figura 2.16 está representado os diferentes modelos.

Figura 2.15: Espetros de UV-visível de CNTs em solução aquosa de SDS para diferentes temperaturas. [30]

23

2.3.2. Processamento de Revestimentos Compósitos

O método mais comum para preparar nanocompósitos polímero/CNTs envolve a mistura de nanotubos de carbono e de polímero num solvente adequado antes da evaporação para formar um filme compósito [55, 56]. O benefício deste método é a dispersão dos nanotubos num solvente que facilita a desaglomeração e dá origem a dispersões homogéneas e estáveis [55]. O uso de solventes orgânicos [57, 58] e de água [59] têm sido muito utlizados neste método. Este método consiste em três etapas, nomeadamente,

i. Dispersão dos nanotubos de carbono num solvente orgânico ou numa solução aquosa com um agente tensioativo. O solvente escolhido normalmente é igual ao da dispersão de polímero. Esta fase normalmente é executada com o uso do banho ou da sonda ultra-sons. Nesta etapa é comum a centrifugação para separar os aglomerados de nanotubos de carbono da solução estável [55, 56, 60];

ii. Mistura dos nanotubos de carbono e do polímero em solução com o uso de ultra-sons, do agitador magnético ou de misturador de rotação elevada [55, 56, 61];

iii. Formação do filme por evaporação de solvente controlada [55, 56].

Figura 2.16: Representação esquemática dos mecanismos de adsorção do SDS na superfície dos CNTS: A) micelas cilíndricas, B) hemimicelar e C) aleatória. [32, 54]

A

B

24

A deposição do compósito em solução para a posterior formação do revestimento pode ser realizada por spin coating, por spray coating [62], por dip coating ou por moldação. [63, 64] A figura 2.17 apresenta as distintas técnicas referidas

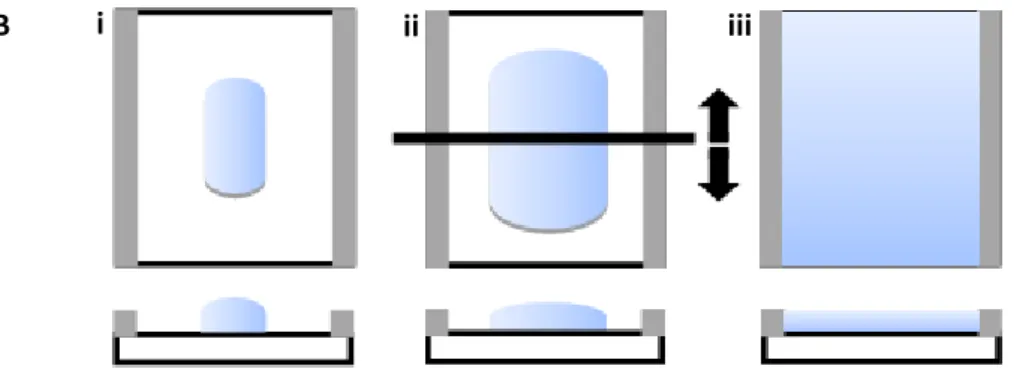

A técnica spin coating consiste na deposição de pequenas quantidades de material em solução no centro do substrato em movimento. O material reveste o substrato por força centrífuga e simultaneamente ocorre a formação do revestimento por evaporação. A técnica spray coating é semelhante à anterior deferindo na forma de deposição do material. O método dip coating consiste em mergulhar o substrato no material compósito em solução e o revestimento forma-se após a retirada do substrato por evaporação. A moldação consiste no vazamento do material num molde.

Vários estudos têm sido realizados para processar revestimentos reforçados com nanotubos de carbono. Um desses estudos apresenta favoráveis resultados na produção de revestimentos por moldação e posteriormente nas propriedades elétricas. Resumidamente o procedimento experimental consistiu na dispersão de MWCNTs em solução aquosa de SDS com uma razão CNT:SDS igual a 1:1,5 através da sonda de ultra-sons. Posteriormente a dispersão aquosa de SDS/CNT foi centrifugada a 3500 rpm durante 30 minutos para separar os CNTs aglomerados da dispersão estável. Por fim são misturados os CNTs desaglomerados e a dispersão aquosa de polímero, ambos em solução [60].

Figura 2.17: Técnicas de processamentos dos compósitos em solução: A) spin coating, B) spray

coating, C) dip coating e D) moldação. [65]

25

2.3.3. Propriedades

Propriedades Mecânicas

As excelentes propriedades mecânicas dos nanotubos de carbono sugerem que a sua incorporação em matrizes poliméricas, em quantidades reduzidas, dê origem a compósitos com propriedades superiores à matriz de origem. Alguns autores têm comprovado que a fraca adesão entre os nanotubos de carbono e a matriz limita a transferência das excelentes propriedades mecânicas dos CNTs para o compósito, sendo assim essenciais uma boa interface e uma boa dispersão para obter compósitos poliméricos com boas propriedades mecânicas. [55, 59, 61]

Estudo realizado em compósitos de PUD/MWCNTs demonstraram uma sucessiva melhoria do Módulo de elasticidade e da resistência à tração em 46% e 5%, respetivamente, com o aumento da concentração de nanotubos. No entanto, a percentagem de deformação diminui com o aumento da percentagem de nanotubos. [66]

Propriedades Elétricas

Quando determinada concentração de carga condutora, como os nanotubos de carbono, é introduzida em uma matriz polimérica, verifica-se uma melhoria da condutividade elétrica do material isolante. O mecanismo de condução de eletricidade no compósito polimérico é explicado pela teoria da percolação. Segundo a teoria da percolação a condutividade elétrica de um compósito depende da concentração de CNTs e da condutividade elétrica do material condutor como se verifica na equação 2.1. [67]

(2.1) Sendo,

σ : condutividade do compósito σ0 :constante de proporcionalidade

ø : concentração do material condutor ø0 : concentração do limiar de percolação

26

A concentração crítica de CNTs é designada como o limiar de percolação onde a condutividade elétrica do compósito aumenta significativamente várias ordens de grandeza devido à formação da rede de nanotubos em que a corrente elétrica pode fluir na matriz. [26, 67]

Para concentrações de CNTs inferiores à crítica, não há ligação entre os nanotubos e as propriedades elétricas do compósito são dominadas pela matriz. Para concentrações superiores ao limiar de percolação, existem múltiplas redes na matriz fazendo com que a condutividade do compósito apresente um patamar de saturação. [26, 67] Este comportamento é representado graficamente na figura 2.18.

O uso de nanotubos de carbono permite obter compósitos com baixo limiar de percolação devido à elevada razão de aspeto e à excelente condutividade elétrica. [55]

A concentração de percolação dos nanocompósitos pode variar entre 0,2 % e 5 % em massa. A grande discrepância pode estar relacionada com as características dos CNTs como o tipo e a razão de aspeto, e com os métodos de processamento do compósito que determinam a distribuição e a dispersão dos CNTs na matriz. [55, 69]

Tipicamente a condutividade elétrica dos nanocompósitos, acima do limiar de percolação, varia entre 10-5 e 10-3 S/cm. [26]

Compósitos condutores de eletricidade com condutividade volúmica superior a 10-10 S/cm são considerados um importante grupo de materiais relativamente baratos

Figura 2.18: Esquema do fenómeno de percolação [26]. Limiar de percolação

Cargas condutoras

Concentração de cargas condutoras

Co n d u ti vi d ad e el étr ic a

27

para inúmeras aplicações de engenharia. [26] Na figura 2.19 são apresentadas as características elétricas dos materiais em função da condutividade elétrica.

Estudos têm apresentado sucesso na melhoria da condutividade elétrica de revestimentos com a adição de concentrações relativamente baixas de nanotubos de carbono. Isto deve-se à elevada razão de aspeto dos CNTs que promove o contacto entre os nanotubos desaglomerados e à matriz polimérica em forma de partículas que promove a formação da rede de CNTs após a evaporação pois os nanotubos são forçados a ocupar os espaços entre as partículas. [70] A figura 2.20 apresenta um esquema da formação de compósitos eletricamente condutores.

Figura 2.20: Representação esquemática da formação da rede de CNTs na dispersão aquosa de polímero. A) Mistura dos CNTs na dispersão aquosa de polímero, B) Organização das partículas de polímero e dos CNTs ao longo da evaporação e C) Revestimento com CNTs após a evaporação da água. [67]

Nanotubos de carbono Partículas de polímero

A B C Con d u tiv id ad e elé trica (S/ cm )

Revestimentos e adesivos condutores Interface térmica e materiais de blindagem eletromagnética

Filme fino condutor e elétrodo elástico

Filmes e revestimentos antiestáticos Materiais semicondutores

Material isolante

Figura 2.19: Aplicações de compósitos condutores dependendo da condutividade elétrica. [26]

28

Estudo recente apresenta o aumento da condutividade elétrica medida pelo método das quatro pontas de revestimentos com MWCNTs obtidos a partir de dispersões aquosas de polímero. A percentagem de CNTs foi variada até 10 % em massa e a dispersão foi efetuada com ultra-sons em solução de SDS. Os resultados obtidos indicaram um aumento da condutividade com o aumento do teor de nanotubos, sendo para 10% a condutividade igual a aproximadamente 0,25 S/cm. [45] A figura 2.21 apresenta o gráfico da condutividade elétrica em função da percentagem de MWCNTs.

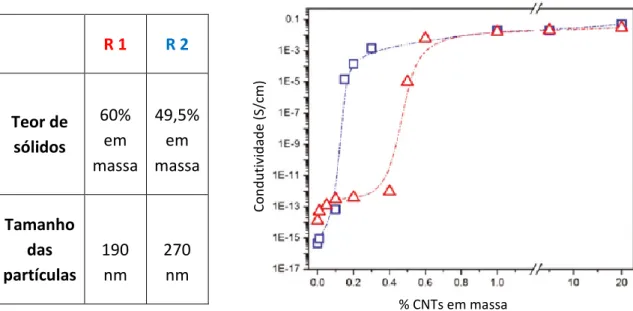

Outro estudo mostra a influência do teor de sólidos e do tamanho das partículas da dispersão aquosa de polímero na condutividade elétrica do compósito. O processamento do compósito foi efetuada em duas etapas, a dispersão de SWCNTs em solução de Triton X-100 (agente tensioativo não iónico) e posteriormente a mistura com a dispersão aquosa de polímero. Ambas as etapas foram realizadas com o auxílio de ultra-sons. Foram estudadas duas dispersões de polímero com diferentes características apresentadas na tabela da figura 2.22 e diferentes percentagens de CNTs. [67] A figura 2.22 apresenta o gráfico da condutividade elétrica em função da percentagem de CNTs para ambos os revestimentos.

Figura 2.21: Gráfico da condutividade elétrica em função da percentagem de MWCNTs. [45]

% MWCNTs em massa Co n d u tiv id ad e ( 1 0 -3 S/c m )

29

Ambos os compósitos exibem uma melhoria significativa da condutividade, indicando a formação de uma rede de CNTs. [67]

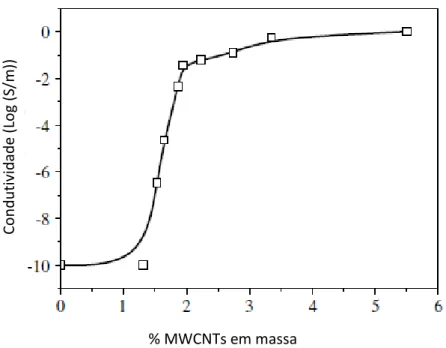

Outros autores apresentam melhoria das propriedades elétricas de revestimentos com a adição de MWCNTs. A produção dos compósitos foi realizada em duas etapas, a dispersão dos CNTs em solução aquosa de SDS com uma razão CNT:SDS igual a 1:1,5 e de seguida a mistura dos CNTs com a dispersão aquosa de polímero, ambas as etapas efetuadas com sonda de ultra-sons. Após medições de condutividade elétrica pelo método das quatro pontas apuraram que o limiar de percolação é cerca de 1,5 % em massa de MWCNTs e que a condutividade volúmica máxima conseguida foi aproximadamente 1 S/m. [60] A figura 2.23 apresenta o gráfico da condutividade elétrica em função da percentagem de MWCNTs em massa.

R 1 R 2 Teor de sólidos 60% em massa 49,5% em massa Tamanho das partículas 190 nm 270 nm

Figura 2.22: Gráfico da condutividade em função da percentagem de CNTs para diferentes dispersões de polímero. [67] % CNTs em massa Con d u tiv id ad e (S/cm )

30

Figura 2.23: Gráfico da percentagem de CNTs em função da percentagem em massa de CNTs. [60] % MWCNTs em massa Co n d u tiv id ad e ( Lo g ( S/ m ))

PROCEDIMENTO

EXPERIMENTAL

33

3.1. MATERIAIS

Os nanotubos de carbono usados no estudo foram os NC 7000 da Nanocyl (Anexo 1). Na tabela 3.1 são apresentadas as suas características.

Também foram utilizados nanotubos de carbono funcionalizados quimicamente usando a reação de cicloadição dipolar 1,3 em duas condições diferentes, nomeadamente a 230 ⁰C durante 5horas (F 230) e a 180 ⁰C durante 4 horas (F 180) [71]. O agente tensoativo utilizado foi o Dodecil Sulfato de Sódio PA-ACS da Panreac com 99 % de pureza. O polímero utilizado foi uma dispersão aquosa de poliuretano de um componente (1K).

3.2. PROCEDIMENTO EXPERIMENTAL

3.2.1. Caracterização da Dispersão Aquosa de Poliuretano

A figura 3.1 apresenta as propriedades avaliadas da dispersão aquosa de poliuretano.

Tabela 3. 1: Características dos MWCNT usados.

Método de obtenção Tipo de CNT Pureza Diâmetro Comprimento

CVD MWCNT 90 % 7-10 nm 1,5 µm

![Figura 2.21: Gráfico da condutividade elétrica em função da percentagem de MWCNTs. [45]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17664534.824856/52.892.238.674.390.711/figura-gráfico-da-condutividade-elétrica-função-percentagem-mwcnts.webp)