sistema de controlo de uma m´

aquina de

fabrico h´ıbrido

Rui Alberto Ferreira Santos

Orientador:

Prof. Doutor Fernando Gomes de Almeida Orientador INEGI:

Eng. Jo˜ao Paulo Pereira

Disserta¸c˜ao realizada no ˆambito do

Mestrado Integrado em Engenharia Mecˆanica

Resumo

A presente disserta¸c˜ao tem como objetivo o estudo dos sistemas de fabrico h´ıbrido

compos-tos por uma vertente aditiva e uma subtrativa, tendo em vista colmatar as falhas expostas num sistema composto apenas por um dos processos.

Foi feito um estudo sobre a sua presen¸ca no mercado atual, tendo sido verificado

que poucos fabricantes, como a DMG, a Hermle e a Hybrid Manufacturing Technologies,

apresentam uma solu¸c˜ao para o problema, ainda num estado embrion´ario.

Analisaram-se diferentes estruturas existentes para averiguar a que permitiria um me-lhor enquadramento num sistema deste tipo, tendo optado por uma estrutura cartesiana

dividida em duas partes: uma cabe¸ca de deposi¸c˜ao com trˆes eixos, uma ´arvore com trˆes

eixos para o processo subtrativo e uma mesa que translada entre os dois espa¸cos de

tra-balho, com dois eixos de rota¸c˜ao. O sistema teria as funcionalidades de um centro de

maquinagem de cinco eixos conjugado com o processo de Fused Deposition Modelling ou de Directed Energy Deposition.

Procedeu-se `a an´alise de diferentes unidades de controlo que permitiriam a configura¸c˜ao

de um sistema h´ıbrido, validando-se op¸c˜oes como o pacote Beckhoff TwinCAT CNC e o

Siemens Sinumerik 840D sl.

Foram testados diferentes softwares de CAM e slicing, verificando-se a inexistˆencia de

um que satisfizesse em pleno as necessidades exigidas por um sistema de fabrico h´ıbrido.

Posteriormente, foi elaborada uma conjuga¸c˜ao que permitisse a gera¸c˜ao de c´odigo G

pretendido ao utilizar o Autodesk Fusion 360 com o Mecsoft Visual CADCAM/Visual

3DPrint, que permitiu gerar a trajet´oria para uma extrus˜ao em superf´ıcies irregulares.

Sendo uma ´area em desenvolvimento, o progresso feito nesta disserta¸c˜ao foi encarado

Abstract

Definition of an architecture for the control system of an hybrid manufacturing machine

The aim of this dissertation is to study hybrid manufacturing systems composed of an additive and a subtractive component, with the objective of filling the gaps of a system composed by only one of the processes.

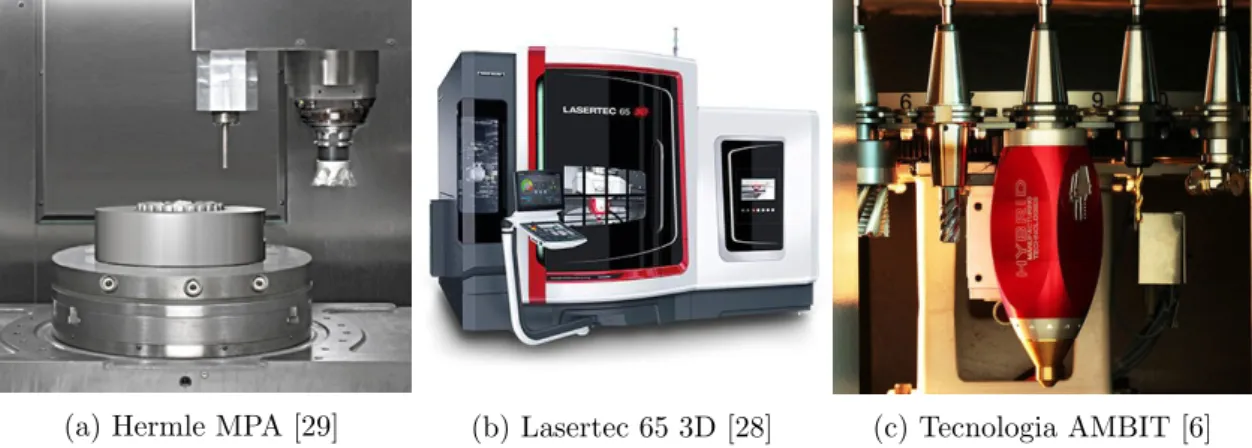

A study was made of its presence in the current market, being found that few ma-nufacturers, such as DMG, Hermle and Hybrid Manufacturing Technologies, presented a solution to the problem, still in an embryonic state.

Different structures were analyzed to find out which would allow better response in a system of this kind, having opted for a cartesian structure separated in two parts: a deposition head with three axes associated, a spindle with also three axes for the subtrative process and a work table that moves between the two workspaces with two rotation axes. The system would have the functionalities of a five-axis machining center and the process of Fused Deposition Modelling or Directed Energy Deposition.

Different control units were analyzed which would permit the configuration of an hybrid system, validating options such as the Beckhoff TwinCAT CNC package and Siemens Sinumerik 840D sl.

Different CAM and slicing softwares were tested, and there was no one that fully met the needs of an hybrid manufacturing system. Subsequently, a conjugation was elaborated that allowed the generation of the intended G code using Autodesk Fusion 360 and Mecsoft Visual CADCAM/Visual 3DPrint, being able to generate the path of an extrusion in irregular surfaces.

As an area under development, the progress made in this dissertation was seen as a starting point for future work in the field of hybrid manufacturing.

Agradecimentos

Em primeiro lugar gostaria de agradecer aos meus orientadores, Professor Doutor Fernando

Gomes de Almeida e Engenheiro Jo˜ao Paulo Pereira, pela disponibilidade demonstrada e

apoio prestado ao longo desta disserta¸c˜ao.

Esta tese foi desenvolvida no ˆambito da opera¸c˜ao NORTE-01-0145-FEDER-000022 –

SciTech – Science and Technology for Competitive and Sustainable Industries, cofinanciado

pelo Programa Operacional Regional do Norte (NORTE2020), atrav´es do Fundo Europeu

de Desenvolvimento Regional (FEDER). Gostaria de agradecer ao INEGI e, em particular, ao Engenheiro Lu´ıs Moreira pela disponibilidade e ajuda em melhor entender o tema estudado.

Gostaria de agradecer aos meus pais pelo seu constante apoio incondicional e pela confian¸ca depositada em mim ao longo de todo o meu percurso.

Um agradecimento `a B´arbara pela constante preocupa¸c˜ao, paciˆencia e perseveran¸ca

para que me mantivesse focado.

Por ´ultimo, gostaria de agradecer aos meus amigos pelo ˆanimo e tempos bem passados

Resumo . . . v

Abstract . . . vii

Agradecimentos . . . ix

Lista de Figuras . . . xvi

Lista de Tabelas . . . xvii

Gloss´ario xix I Introdu¸c˜ao xxi 1 Introdu¸c˜ao 1 1.1 Problema existente . . . 1 1.2 Objetivos . . . 2 1.3 Organiza¸c˜ao da tese . . . 2 2 Enquadramento 3 2.1 Fabrico aditivo . . . 3 2.1.1 Categorias . . . 4 2.1.2 Tipos de m´aquina . . . 8 2.1.3 Vantagens . . . 10 2.1.4 Desvantagens . . . 11 2.2 Fabrico Subtrativo . . . 11 2.3 Fabrico H´ıbrido . . . 12 2.4 Estado da Arte . . . 14

2.4.2 Fabrico Subtrativo . . . 14

2.4.3 Fabrico H´ıbrido . . . 15

II Estudo de uma arquitetura 19 3 Estrutura do sistema 21 3.1 Processos aditivos a utilizar . . . 21

3.2 Tipo de estrutura . . . 22

3.2.1 Estrutura CNC . . . 22

3.2.2 Estrutura de AM . . . 24

3.2.3 N´umero de eixos . . . 25

3.2.4 Estrutura H´ıbrida . . . 27

3.2.5 Unidade de Controlo Num´erico . . . 28

4 Gera¸c˜ao de c´odigo G 33 4.1 Conceptualiza¸c˜ao e CAD . . . 33

4.2 Convers˜ao para c´odigo G . . . 34

4.2.1 Interface CAD-CAM . . . 35

4.2.2 Slicers . . . 36

4.2.3 C´odigo G em sistemas h´ıbridos . . . 37

4.3 Manipula¸c˜ao do c´odigo G . . . 47

5 Problemas associados a um sistema h´ıbrido 49 5.1 Maquinagem de diferentes materiais . . . 49

5.2 Fluido de Corte . . . 50

6 Conclus˜ao e trabalhos futuros 53

Bibliografia 57

Anexo A: Desenho de defini¸c˜ao da pe¸ca estudada . . . 63

Anexo B: Cat´alogo Siemens Sinumerik . . . 69

Anexo C: Cat´alogo Beckhoff Twincat CNC . . . 75

Lista de Figuras

2.1 Exemplo de um processo de fabrico aditivo . . . 3

2.2 Stereolithography . . . 4

2.3 Selective Laser Sintering . . . 4

2.4 Material Jetting . . . 5

2.5 Binder Jetting . . . 5

2.6 Fused Deposition Modeling . . . 6

2.7 Ultrasonic Additive Manufacturing . . . 6

2.8 Directed Energy Deposition . . . 7

2.9 BQ Prusa i3 Hephestos . . . 9

2.10 Tripodmaker . . . 9

2.11 Polar 3D . . . 10

2.12 Rugosidade relativa da superf´ıcie de acabamento em diferentes processos de fabrico . . . 12

2.13 Exemplos de m´aquinas referidas na tabela 2.3 . . . 14

2.14 Processos mencionados na sec¸c˜ao 2.4.3 . . . 15

2.15 Vis˜ao geral do algoritmo presente em ’Automated rapid prototyping combi-ning additive and subtractive processes’ (adaptado) . . . 17

3.1 Diagrama funcional de um centro de maquinagem de trˆes eixos . . . 22

3.2 Estrutura duma cabe¸ca de deposi¸c˜ao de FDM . . . 24

3.3 Configura¸c˜oes do extrusor em DED . . . 25

3.4 Eixos cartesianos e de rota¸c˜ao . . . 27

3.7 Sinumerik 840D sl e Sinamics S120 . . . 30

3.8 TwinCAT . . . 30

3.9 PC incoporado Beckhoff CX . . . 30

4.1 Pe¸ca de teste . . . 34

4.2 Fluxo de trabalho em fabrico aditivo e subtrativo . . . 35

4.3 Simula¸c˜ao em software CAMotics (esquerda) de um exemplo de c´odigo G (direita) . . . 35

4.4 Fluxo de trabalho ideal em fabrico h´ıbrido . . . 37

4.5 Fluxo de trabalho encontrado para o fabrico h´ıbrido . . . 38

4.6 Vista lateral da pe¸ca de teste . . . 38

4.7 Pe¸ca de teste sem parte aditiva . . . 38

4.8 Processo de slicing em trˆes diferentes planos no programa Print Studio . . . 39

4.9 Teste do software CAMotics em cilindros com diferentes alturas . . . 40

4.10 Modelo desenhado em Autodesk Fusion 360 . . . 41

4.11 Sele¸c˜ao do ambiente CAM em Autodesk Fusion 360 . . . 42

4.12 Percurso da ferramenta no facejamento inicial . . . 42

4.13 Percurso da ferramenta na forma¸c˜ao da cavidade central . . . 42

4.14 Sele¸c˜ao da op¸c˜ao de simula¸c˜ao em Autodesk Fusion 360 . . . 43

4.15 Pormenor na execu¸c˜ao da cavidade central (in´ıcio) . . . 43

4.16 Pormenor na execu¸c˜ao da cavidade central (avan¸cado) . . . 43

4.17 Pormenores da simula¸c˜ao em Autodesk Fusion 360 . . . 43

4.18 Sele¸c˜ao da op¸c˜ao de ’exportar como STL’ em Autodesk Fusion 360 . . . 44

4.19 Gera¸c˜ao do c´odigo G associado `a impress˜ao do cilindro em Mecsoft Visual-CAM . . . 45

4.20 Percurso da ferramenta no melhoramento da qualidade superficial do cilin-dro depositado . . . 45

4.21 Diferen¸ca entre um ficheiro de CAD original e um STL . . . 46

5.1 Exair Cold Gun Aircoolant Systems . . . 51

Lista de Tabelas

2.1 Materiais tipicamente utilizados em cada uma das categorias de AM . . . . 7

2.2 Exemplo de alguns processos ’sub-h´ıbridos’ . . . 13

Gloss´

ario

3DP 3D Printing. 5

ABS Acrylonitrile Butadiene Styrene. 8

AM Additive Manufacturing. xii, xvii, 3, 7, 10, 14,

22, 24, 28

ASTM American Society for Testing and Materials.

3

CAD Computer Aided Design. xii, xvi, 2–4, 10, 33,

35, 37, 38, 40, 47, 48, 56

CAM Computer Aided Manufacturing. v, vii, xii,

xvi, 26, 35–38, 40, 43, 48, 56, 57

CNC Computerized Numerical Control . xvi, 11, 13,

21–24, 26, 28, 29

DED Directed Energy Deposition. xv, 15, 21, 24,

25, 27, 52, 55, 56

DMLS Direct Metal Laser Sintering. 4, 8

DRV Drives. 29

EBM Electron Beam Melting. 4

EDM Eletrical Discharge Machining. 52

FDM Fused Deposition Modeling . xv, 6, 8, 21, 24,

26, 55, 56

MMC Man Machine Control . 29

MMI Man Machine Interface. 28, 29

MPA Metal Powder Application. 15

NCK Numerical Control Kernel . 28

PLA Polylactic Acid . 8

PLC Programmable Logic Control . 29

SCARA Selective Compliance Articulated Robot Arm.

10

SHS Selective Heat Sintering. 4

SLA Stereolithography . 4, 8

SLM Selective Laser Melting. 4

SLS Selective Laser Sintering. 4, 8

UAM Ultrasonic Additive Manufacturing. 6

Parte I

Cap´ıtulo 1

Introdu¸

c˜

ao

Embora nos dias que correm se fale em fabrico aditivo como sendo uma tecnologia recente,

esta tem vindo a ser desenvolvida ao longo do tempo. Uma das referˆencias mais not´aveis

´

e a fundi¸c˜ao. Sendo um dos processos aditivos mais antigos, foi evoluindo desde simples

cabe¸cas de machado que eram, h´a cerca de 5000 anos, vazadas em molde aberto, at´e `as

grandes fundi¸c˜oes dos dias de hoje [1].

Por outro lado, nos mais atuais processos temos o comumente referido como ’impress˜ao

3D’ que, como ser´a visto nas sec¸c˜oes seguintes, engloba uma s´erie de m´etodos de

prototi-pagem r´apida que permitem obter de forma expedita uma pe¸ca, formada atrav´es da adi¸c˜ao

de sucessivas camadas de um dado material [2].

Como qualquer tecnologia, os diferentes processos de manufatura, sejam eles de

sub-tra¸c˜ao ou adi¸c˜ao de material, est˜ao em constante evolu¸c˜ao para satisfazer as necessidades

do mercado, atrav´es da utiliza¸c˜ao de novos materiais, da procura de um melhor

acaba-mento ou at´e mesmo do aumento da flexibilidade de um m´etodo j´a existente. Havendo

uma vasta gama de processos a ser utilizada para diferentes fins, todos tˆem limita¸c˜oes

-restri¸c˜oes tecnol´ogicas ou f´ısicas que impossibilitam a exequibilidade de formas complexas

ou de certos requisitos relativos `as pr´oprias propriedades f´ısicas, como a dimens˜ao [3].

1.1

Problema existente

Com benef´ıcios not´aveis no que diz respeito `a versatilidade e `a facilidade de tornar f´ısico

um modelo e verificar se uma ideia ´e exequ´ıvel, ou at´e mesmo permitir realizar testes

preliminares, o fabrico aditivo traz alguns inconvenientes, entre outros, no que diz respeito `

a velocidade de manufatura e ao acabamento superficial - algo que se torna imperativo

quando se trata dum produto final e n˜ao apenas de um modelo de testes.

O ´ultimo pode ser atenuado com a diminui¸c˜ao da espessura das camadas depositadas,

o que acarreta tamb´em um aumento do custo do equipamento utilizado. Outra solu¸c˜ao

envolve processos de p´os processamento que, ainda assim, n˜ao permitem a obten¸c˜ao da

mesma qualidade superficial que seria obtida, por exemplo, por um processo subtrativo como a fresagem.

1.2

Objetivos

Como mencionado na sec¸c˜ao 1.1 a qualidade superficial obtida por processos subtrativos

-maquinagem - trariam um melhor acabamento superficial `as pe¸cas produzidas por fabrico

aditivo. Para evitar a utiliza¸c˜ao de diferentes sistemas, que implicariam a mudan¸ca da

pe¸ca de um sistema para o outro e, por conseguinte, um aumento do tempo e dos custos

de produ¸c˜ao, surge uma outra solu¸c˜ao: um sistema h´ıbrido que permite n˜ao s´o a cria¸c˜ao

de uma pe¸ca por fabrico aditivo, como tamb´em a sua maquinagem quando desejada.

Sendo uma tecnologia inovadora e relativamente recente, n˜ao tendo sido, por isso,

amplamente estudada, ´e o objetivo desta disserta¸c˜ao explorar as arquiteturas e solu¸c˜oes

de fabrico j´a existentes no mercado, bem como estudar as poss´ıveis estruturas para a

conjuga¸c˜ao dos dois tipos de fabrico, de modo a abrir caminho `a constru¸c˜ao de um novo

modelo ou de novas solu¸c˜oes nesta ´area.

Para al´em disso, ser´a tamb´em um objetivo, a an´alise de software inform´atico existente

que permita a passagem de um ficheiro de CAD para um ficheiro de c´odigo m´aquina a

ser introduzido num sistema h´ıbrido. No caso de tal software n˜ao existir, pretende-se a

adapta¸c˜ao de um conjunto de programas capaz de realizar as funcionalidades requeridas.

1.3

Organiza¸

c˜

ao da tese

Para melhor fluidez no estudo, esta disserta¸c˜ao estar´a organizada da seguinte forma:

• Parte I: Introdu¸c˜ao

– Cap´ıtulo 1: Introdu¸c˜ao;

– Cap´ıtulo 2: Enquadramento - inclui conceitos necess´arios ao progresso da

dis-serta¸c˜ao como o de fabrico aditivo, subtrativo e h´ıbrido, bem como o estado da

arte associado aos anteriores; • Parte II: Estudo de uma arquitetura

– Cap´ıtulo 3: Estrutura do Sistema - s˜ao analisadas as arquiteturas mais usadas

em cada um dos processos individuais escolhidos, tecendo-se considera¸c˜oes sobre

quais as melhores arquiteturas para o sistemas conjunto;

– Cap´ıtulo 4: Gera¸c˜ao de c´odigo G - ´e feito um estudo do software existente e

ana-lisada uma poss´ıvel solu¸c˜ao para a transforma¸c˜ao desde o ficheiro de Computer

Aided Design (CAD) at´e `a obten¸c˜ao de c´odigo G;

– Cap´ıtulo 5: Problemas associados a um sistema h´ıbrido - s˜ao mencionados

problemas originados quando s˜ao integrados os dois diferentes sistemas, bem

como poss´ıveis solu¸c˜oes.

Cap´ıtulo 2

Enquadramento

2.1

Fabrico aditivo

Tendo em conta que o processo estudado adiante ter´a como base o fabrico aditivo, ser´a

´

util analisar com maior pormenor os benef´ıcios e desvantagens deste m´etodo quando usado

individualmente, bem como algumas das suas tecnologias base.

Numa variedade de ind´ustrias, ´e utilizado o termo prototipagem r´apida para

descre-ver um processo que cria rapidamente uma representa¸c˜ao do produto final - prot´otipo.

Contudo, para algumas das tecnologias que se mencionam ao longo deste trabalho, este

termo ´e inadequado, visto que a qualidade da pe¸ca produzida a torna mais pr´oxima do

objetivo, podendo mesmo ser o produto final. Sendo assim, a ASTM adotou um novo termo: fabrico aditivo (Additive Manufacturing (AM)) [2, 4].

AM ´e um conceito que engloba diferentes tecnologias que permitem a cria¸c˜ao de objetos

3D, diretamente a partir dum ficheiro CAD (normalmente de extens˜ao .stl ). Este processo

´

e feito atrav´es da adi¸c˜ao sucessiva de camadas de material - entre eles o pl´astico, o metal

e o cimento. ´E, ent˜ao, correntemente adotado o termo ’impress˜ao 3D’ para este tipo de

processos de fabrico [2, 4].

Figura 2.1: Exemplo de um processo de fabrico aditivo [5]

A ASTM separou este conjunto de processos em sete diferentes categorias: VAT Pho-topolymerization, Powder Bed Fusion, Binder Jetting, Material Jetting, Sheet Lamination, Material Extrusion e Directed Energy Deposition [6].

2.1.1 Categorias

De seguida ser´a feita uma breve descri¸c˜ao de cada uma das categorias mencionadas,

se-gundo [2, 7].

VAT Photopolymerization : s˜ao criadas pe¸cas diretamente a partir de um ficheiro

CAD 3D sem utiliza¸c˜ao de ferramentas adicionais, convertendo resina foto-polim´erica em

sec¸c˜oes s´olidas, camada a camada, utilizando um laser ultravioleta. A mesa onde est´a

inicialmente o material desce e uma nova camada ´e atingida com o feixe. Em algumas

m´aquinas deste processo, existe uma lˆamina que se move entre camadas, para

propor-cionar uma superf´ıcie mais lisa `a camada seguinte. Quando a pe¸ca est´a conclu´ıda, ´e

limpa com uma solu¸c˜ao para remover os restos de resina ainda l´ıquida. Ao utilizar um

l´ıquido para produzir o objeto, este processo pode ter necessidade de utilizar suportes em

algumas pe¸cas visto que, ao contr´ario do processos com p´os, n˜ao h´a suporte vindo do

material n˜ao utilizado. ´E considerado um dos processos aditivos com melhor acabamento.

Processo associado: Stereolithography (SLA) (processo est´a ilustrado na figura 2.2).

Figura 2.2: Stereolithography [8]

Powder Bed Fusion : utiliza um laser ou um feixe de eletr˜oes para fundir pequenas

part´ıculas de pl´astico, metal, cerˆamica ou vidro. Os p´os destes materiais s˜ao espalhados

pelas camadas anteriores com um rolo ou uma lˆamina. Processos associados: Direct Metal

Laser Sintering (DMLS), Electron Beam Melting (EBM), Selective Heat Sintering (SHS), Selective Laser Melting (SLM) e Selective Laser Sintering (SLS). Como exemplo, no SLS

(processo ilustrado na figura 2.3), ao contr´ario do SLA, n˜ao s˜ao necess´arias estruturas

de suporte, visto que este ser´a feito pelo material n˜ao sinterizado. Neste processo, a

plataforma est´a numa cˆamara de temperatura controlada, onde a temperatura est´a um

pouco abaixo da temperatura de fus˜ao do material e a cˆamara ´e, usualmente, preenchida

com nitrog´enio para minimizar a oxida¸c˜ao e aumentar a qualidade do modelo. Algumas

m´aquinas monitorizam a temperatura de cada camada, adaptando a potˆencia do laser

para melhorar a qualidade final. O DMLS usa o mesmo procedimento do SLS, utilizando metais como material escolhido.

Material Jetting : m´etodo semelhante `a impress˜ao 2D feita por uma impressora por

jato de tinta. Podem ser utilizados m´ultiplos materiais num ´unico processo e o material

pode ser mudado durante o processo de produ¸c˜ao. Neste processo, o material ´e projetado

na plataforma de constru¸c˜ao sob a forma de got´ıculas (formadas por um extrusor

osci-lat´orio). As gotas s˜ao eletricamente carregadas e direcionadas com aux´ılio de placas de

deflex˜ao eletroest´aticas que permitem um correto posicionamento das mesmas. Ap´os

se-rem depositadas formam uma camada que ser´a posteriormente curada ou endurecida com

recurso a luz ultravioleta. Os materiais a utilizar, devido `a natureza das got´ıculas, s˜ao

limitados, sendo pol´ımeros e ceras os mais utilizados gra¸cas `a sua viscosidade e facilidade

em formar gotas. Processo associado: PolyJet.

Figura 2.4: Material Jetting [8]

Binder Jetting : s˜ao utilizados dois materiais - p´o e ligante. O ´ultimo, normalmente

l´ıquido, funciona como meio de ades˜ao entre as diferentes camadas de p´o. Mais uma vez, h´a

uma cabe¸ca de extrus˜ao que se movimenta no plano horizontal enquanto a mesa de trabalho

se desloca na vertical, ap´os cada camada ter sido completada. Os p´os s˜ao espalhados pela

mesa, com aux´ılio de um rolo, enquanto o ligante ´e extrudido nas zonas necess´arias. Pela

utiliza¸c˜ao de um ligante, este m´etodo n˜ao ´e aconselhado para fabrico de pe¸cas estruturais.

Como outros processos com p´os, tamb´em n˜ao necessita de estruturas de suporte. Podem

ser produzidas pe¸cas em diferentes pl´asticos, vidro ou metal. Processo associado: 3D

Printing (3DP).

Material Extrusion : o material ´e direcionado para um extrusor, onde ´e aquecido, e depositado camada a camada. O extrusor move-se no plano horizontal, enquanto a

plataforma de fabrico ´e movida na vertical, depois de cada camada estar conclu´ıda. Para

que haja uma aderˆencia eficaz, ´e necess´ario que exista energia residual suficiente para

ativar cada uma das superf´ıcies entre regi˜oes adjacentes. ´E a t´ecnica mais utilizada nas

impressoras desktop. Este processo varia dos restantes na medida em que o material ´e

adicionado por um bocal extrusor sobre press˜ao constante e num fluxo cont´ınuo para

garantir resultados precisos. Aquando da aplica¸c˜ao duma nova camada, a anterior j´a ter´a

solidificado. O processo repete-se at´e a pe¸ca estar conclu´ıda. Processo associado: Fused

Deposition Modeling (FDM).

Figura 2.6: Fused Deposition Modeling [8]

Sheet Lamination : o material, sob a forma de folha, ´e colocado na superf´ıcie de

fabrico, ´e ligado `a camada anterior e cortado (por laser ou com uma faca, dependendo

do material a trabalhar). Este procedimento pode acontecer na ordem inversa, cortando

o material antes de ser ligado. Processos associados: Ultrasonic Additive

Manufactu-ring (UAM) and Laminated Object ManufactuManufactu-ring (LOM). No UAM, folhas de metal

(figura 2.7)s˜ao unidas atrav´es de soldadura ultra-s´onica, necessitando, posteriormente, de

serem maquinadas para retirar material n˜ao unido. No LOM utiliza-se papel como

ma-terial a ser unido, num m´etodo idˆentico ao anterior mas, ao inv´es de soldadura, utiliza-se

adesivo, sendo por isso desaconselhado para pe¸cas estruturais.

Directed Energy Deposition : normalmente utilizado para adicionar material ou

reparar pe¸cas j´a existentes (figura 2.8). Uma m´aquina deste tipo consiste num extrusor

montado num bra¸co que deposita material (em fio ou p´o), posteriormente fundido por um

laser ou um feixe de eletr˜oes, numa superf´ıcie espec´ıfica, onde ir´a solidificar. O princ´ıpio

deste processo ´e semelhante ao de Material Extrusion, contudo, ao contr´ario do ´ultimo,

este n˜ao est´a fixo num eixo espec´ıfico e o bra¸co (de 4 ou 5 eixos) pode ser movido em

m´ultiplas dire¸c˜oes. Embora tamb´em possa ser utilizado com pol´ımeros e cerˆamicos, ´e

normalmente utilizado com metais - p´os met´alicos ou fios de metal.

Figura 2.8: Directed Energy Deposition [9]

Na tabela 2.1 est˜ao representados os materiais mais comuns a ser utilizados em cada

uma das categorias referidas.

Tabela 2.1: Materiais tipicamente utilizados em cada uma das categorias de AM [2, 7]

Processo Material

VAT Photopolymerization Resina polim´erica cur´avel com UV

Powder Bed Fusion SHS: Nylon

DMLS, SLS, SLM: A¸co inoxid´avel, Titˆanio, Alum´ınio,

Cobalto-Cr´omio, A¸co

EBM: Titˆanio, Cobalto-Cr´omio, A¸co inoxid´avel,

Alum´ınio e Cobre

Material Jetting Pol´ımeros: Polypropylene, HDPE, PS, PMMA, PC,

ABS, HIPS, EDP

Binder Jetting Metais: A¸co inoxid´avel

Pol´ımeros: ABS, PA, PC

Cerˆamicos: Vidro

Material Extrusion ABS, Nylon, PC, AB

Sheet Lamination Material que seja capaz de ser enrolado: papel, pl´astico

e algumas folhas de metal

2.1.2 Tipos de m´aquina

Utilizando estes processos, existem dois grupos de m´aquinas dispon´ıveis no mercado:

industriais e desktop. Sendo as industriais, como o nome indica, mais utilizadas pela

ind´ustria e as desktop utilizadas em casa, ou por pequenos grupos de trabalho. As listas

que se seguem enunciam algumas das propriedades de cada um deste tipo de m´aquina,

segundo [10].

Desktop Tentam replicar as m´aquinas profissionais, a uma menor escala e custo.

• Pre¸co: embora ainda existam algumas a ultrapassar os 2000e, h´a uma vasta

gama a pre¸cos inferiores a 200e, tornando-as mais acess´ıveis ao uso dom´estico;

• Tamanho: reduzido, relativamente `as industriais. Na tabela 2.3 ´e poss´ıvel

com-parar os diferentes volumes de impress˜ao. O peso destas m´aquinas ´e tamb´em

reduzido, rondando os 10 kg;

• Tecnologia: usualmente FDM embora tamb´em existam em SLA e SLS;

• Materiais: utilizam termopl´asticos como o ABS e o PLA

• Software: acess´ıvel, visto que tamb´em ser˜ao utilizadas pelo consumidor dom´estico

• Aplica¸c˜oes: na sua maioria n˜ao podem ser usadas eficientemente num

ambi-ente industrial. S˜ao ent˜ao focadas no p´ublico dom´estico, para fabricar pe¸cas

personalizadas, brinquedos, entre outros.

Industriais Utilizadas num ambiente profissional, s˜ao utilizadas em prototipagem r´apida,

modela¸c˜ao de um conceito ou at´e mesmo para o fabrico do produto final.

• Pre¸co: com elevados standards de qualidade, tˆem de ser capazes de produzir

grandes objetos eficientemente, colocando o pre¸co destas m´aquinas, geralmente,

acima dos 100,000 e;

• Tamanho: varia significativamente, podendo o peso da m´aquina estar entre os

30 e os 5000 kg (como ´e o caso da 3D Systems Phenix PXL);

• Tecnologia: existe uma maior variedade, podendo haver em SLA, SLS, DMLS, entre outros.

• Materiais: tamb´em neste aspeto superam as desktop, podendo fabricar numa

vasta gama de materiais, permitindo ao utilizador escolher o mais indicado para

o efeito pretendido. Entre eles est˜ao termopl´asticos, fotopol´ımeros, resinas e

metais;

• Software: maior incidˆencia na flexibilidade e funcionalidade do que na facilidade

de utiliza¸c˜ao;

• Aplica¸c˜oes: modela¸c˜ao de conceitos, prototipagem r´apida e fabrico de moldes.

Para al´em desta divis˜ao categ´orica, em [11] algumas m´aquinas com a tecnologia FDM

s˜ao agrupadas consoante a sua estrutura.

Cartesiana Este ´e o design encontrado na grande maioria das m´aquinas referidas.

S˜ao assim chamadas por usarem o sistema cartesiano como m´etodo de determinar onde e

como se deslocarem tridimensionalmente. Usualmente, tˆem uma mesa de impress˜ao que se

desloca no eixo dos ZZ, movendo-se o extrusor nos eixos X e Y. O eixo dos ZZ m´ovel pode

Figura 2.9: BQ Prusa i3 Hephestos [12]

Delta Sendo relativamente diferente da anterior, o seu nome adv´em do facto de o

extrusor estar suspenso por trˆes bra¸cos numa configura¸c˜ao triangular, observ´avel na

fi-gura 2.10. Esta confifi-gura¸c˜ao faz com que a localiza¸c˜ao do extrusor seja matematicamente

mais complexa de encontrar mas, ao mesmo tempo, permite maiores velocidades na sua

movimenta¸c˜ao e um tamanho mais compacto. Para al´em disso, este tipo de impressoras

´

e tamb´em distinguido pelo facto da mesa de impress˜ao ser, normalmente, circular e estar

im´ovel.

Figura 2.10: Tripodmaker [13]

Polar Como o nome indica, esta categoria utiliza um sistema de coordenadas polar,

ou seja, um sistema em que cada ponto est´a representado, em cada camada, por um raio

e um ˆangulo associado. Esta estrutura ´e utilizada impondo rota¸c˜ao `a mesa de impress˜ao,

enquanto o extrusor se movimenta no eixo dos ZZ. Movimentos nos anteriores eixos X e Y

podem ser feitos pela mesa ou pelo extrusor. A vantagem deste sistema ´e que, para pe¸cas

circulares simples, s˜ao apenas necess´arios dois motores associados ao sistema, levando a

uma rela¸c˜ao volume de trabalho/volume do sistema mais eficiente. A figura 2.11 representa

Figura 2.11: Polar 3D [14]

Outras Havendo uma vasta comunidade no que diz respeito `a impress˜ao 3D, existem

tipos de impressoras n˜ao convencionais que s˜ao desenvolvidas como meio de testar novos

m´etodos. Um exemplo ´e a impressora do tipo Selective Compliance Articulated Robot

Arm (SCARA), que utiliza bra¸cos rob´oticos para assegurar a movimenta¸c˜ao do extrusor

utilizado.

Embora exista uma grande variedade de sistemas de AM, como em todos os processos

de fabrico, existem vantagens e limita¸c˜oes que tornam o processo pass´ıvel de ser

aper-fei¸coado.

2.1.3 Vantagens

Alguns dos benef´ıcios associados ao fabrico aditivo podem ser evidenciados, segundo [15, 16] na lista abaixo.

• Produ¸c˜ao de baixo volume: quando n˜ao ´e necess´ario um elevado n´umero de

pe¸cas, este processo torna-se mais vantajoso

• Produtos de complexidade elevada: permite geometrias mais complexas do que

no fabrico tradicional. Torna-se poss´ıvel criar conjuntos pr´e-montados com pe¸cas

m´oveis.

• Pe¸cas ocas sem aumento de custos associados: quanto mais complexa (com

mais ocos) for a pe¸ca, mais r´apido e barato ´e a sua produ¸c˜ao por fabrico aditivo

visto que h´a uma redu¸c˜ao no material a utilizar.

• Altera¸c˜oes em projetos facilitadas: caso seja preciso alterar uma pe¸ca, basta

fazer a altera¸c˜ao no ficheiro CAD original, visto que n˜ao h´a necessidade da cria¸c˜ao

de novos moldes ou outras ferramentas a utilizar;

• Curto tempo de espera: o prot´otipo pode ser impresso logo depois de se desenhar

as pe¸cas em CAD e podem ser iniciados alguns testes preliminares

• Menor desperd´ıcio de material: apenas o material utilizado na pe¸ca ´e utilizado

2.1.4 Desvantagens

Por outro lado, segundo [15, 17], este processos tamb´em tˆem as seguintes desvantagens:

• Taxas de produ¸c˜ao baixas: nas desktop, impress˜ao com velocidades entre 40

mm/s e 100 mm/s fazem com que a impress˜ao duma pe¸ca exemplo com dimens˜oes

aproximadas de 14 x 4 x 10 cm demore entre 4 a 6 horas (variando com a velocidade

e a impressora) - um aumento da velocidade implica uma diminui¸c˜ao da qualidade

do acabamento. Contudo, as m´aquinas industriais j´a chegam a velocidades pr´oximas

dos 1000 mm/s em duas cabe¸cas de deposi¸c˜ao (caso da Massivit 1800 )

• Custos de produ¸c˜ao podem ser elevados: devido ao elevado custo das m´aquinas

e de cada pe¸ca necessitar de uma supervis˜ao elevada.

• Necessidade de p´os processamento: qualidade superficial e o rigor dimensional

reduzidos (espessura de cada camada pode variar entre os 100 e os 600 µm, embora

algumas m´aquinas possam chegar aos 25 µm)

• Processo de produ¸c˜ao descont´ınuo: s´o ´e poss´ıvel imprimir, por norma, uma

pe¸ca de cada vez

• Reduzido volume de impress˜ao: observ´avel na tabela 2.3;

• Conhecimento extensivo do material e da m´aquina: necess´arios para produzir

pe¸cas de qualidade

2.2

Fabrico Subtrativo

Como um dos processos mais utilizados para obten¸c˜ao da forma final de um componente

mecˆanico, o fabrico subtrativo, como o nome sugere, baseia-se em processos de remo¸c˜ao de

material. Existindo opera¸c˜oes que permitem o desbaste de um maci¸co inicial, h´a tamb´em

as que se focam no acabamento superficial e precis˜ao dimensional, para que a pe¸ca esteja o

mais pr´oxima poss´ıvel do desejado. Diferindo na geometria e cinem´atica, os m´etodos que

incorporam esta categoria tˆem princ´ıpios mecˆanicos idˆenticos. Este tipo de fabrico engloba

ent˜ao uma variada gama de processos, entre os quais est˜ao a fresagem, o torneamento, a

fura¸c˜ao e a brochagem [18].

A automatiza¸c˜ao dos processos at´e aqui mencionados ocorreu a par do surgimento das

m´aquinas de Computerized Numerical Control (CNC). Inicialmente, a tecnologia

CNC foi aplicada apenas a mecanismos mais simples como tornos ou fresadoras. Contudo,

juntamente com a sua evolu¸c˜ao, foi permitido o desenvolvimento de m´aquinas capazes de

realizar uma s´erie de opera¸c˜oes, tendo em vista lidar com um conjunto de componentes

num setup ´unico, aumentando a flexibilidade destes processos [19].

Tamb´em esta tecnologia tem pontos fortes e fracos quando comparada com o j´a

men-cionado fabrico aditivo. Conseguindo o ´ultimo, tendo as suas desvantagens, colmatar

algumas do primeiro como referido em 2.1.3, sendo facilitada a produ¸c˜ao de pe¸cas mais

complexas com ocos, por exemplo, bem como o desperd´ıcio de material reduzido.

Por outro lado, o fabrico subtrativo tem uma vasta gama de materiais que podem ser

Figura 2.12: Rugosidade relativa da superf´ıcie de acabamento em diferentes processos de fabrico [20]

por este processo ´e bastante superior. Na figura 2.12 podem ser observados os valores

de rugosidade (Ra) em diversos processos subtrativos, estando os relativos `a fresagem

(milling) entre 6,3 e 0,8 µm [20].

2.3

Fabrico H´ıbrido

Das sec¸c˜oes 2.1 e 2.2 ´e poss´ıvel aferir algumas desvantagens que fazem com que os processos

isolados n˜ao sejam ideais. Embora nem todas essas falhas possam ser colmatadas, existem

melhoramentos que podem ser feitos para tornar o produto final mais pr´oximo do desej´avel.

´

E, assim, introduzido nesta sec¸c˜ao o conceito de fabrico h´ıbrido (Hybrid Manufacturing

(HM)) que, como a designa¸c˜ao sugere, compreende mais do que um processo, o que faz

com que existam diversos tipos de HM.

Alguns tipos de HM, embora utilizem diferentes processos, s˜ao denominados de

sub-h´ıbridos, visto que est˜ao dentro da mesma categoria (aditivo/subtrativo/conforma¸c˜ao)

-vis´ıvel na tabela 2.2 [3].

Contudo, o m´etodo que ir´a ser analisado ser´a h´ıbrido na medida em que conjuga

dois tipos de processos diferentes - aditivo e subtrativo. Um modo de combinar estas

fun¸c˜oes, seria utilizar um processo aditivo para construir uma pe¸ca pr´oxima `a final, sendo

de seguida maquinada at´e `a forma desejada com a precis˜ao de um processo subtrativo.

Tabela 2.2: Exemplo de alguns processos ’sub-h´ıbridos’ [3]

Tipo de h´ıbrido Processos Descri¸c˜ao

Subtrativo Maquinagem mecˆanica e

corte por laser

O corte por laser permite menor desgaste da

ferramenta na maquinagem, levando a um aumento da

precis˜ao do processo.

Maquinagem mecˆanica e

maquinagem por descarga el´etrica

Usado para maquinar pormenores em materiais

duros e fr´ageis.

Combinaram-se os dois processos, montando-se um

el´etrodo de grafite na ´arvore

do centro de maquinagem de elevada velocidade para maquinar ligas de n´ıquel.

Conforma¸c˜ao pl´astica Tratamento t´ermico por laser

e conforma¸c˜ao de chapa

A energia proveniente do tratamento com laser

modifica a micro estrutura e

as propriedades mecˆanicas da

pe¸ca a trabalhar, facilitando

o processo de conforma¸c˜ao.

Aditivo Deposi¸c˜ao de materiais

misturados

Utiliza-se uma mistura de ligas para fazer com que o material depositado tenha

carater´ısticas interm´edias `as

que lhe deram origem

Deposi¸c˜ao de m´ultiplos

materiais

Utiliza-se mais do que uma

cabe¸ca de extrus˜ao para que

haja duas fontes de deposi¸c˜ao

de material.

cladding e maquinagem mecˆanica; soldadura por arco el´etrico e maquinagem mecˆanica;

molda¸c˜ao por inje¸c˜ao e fresagem [3].

Como ser´a analisado na segunda parte desta disserta¸c˜ao, o sistema a ser estudado

ser´a um que combine um processo aditivo dos mencionados na sec¸c˜ao 2.1.1 com uma

m´aquina CNC capaz de efetuar subtra¸c˜ao de material. Desse modo, ser´a poss´ıvel conjugar

a flexibilidade de um sistema aditivo com o acabamento superficial de um sistema subtrativo, sendo esta a maior vantagem proveniente do uso deste tipo de processo.

2.4

Estado da Arte

Nesta sec¸c˜ao ser˜ao abordadas algumas tecnologias, existentes no mercado, de interesse

relevante para o estudo a ser realizado. Mais uma vez, visto se tratar dum processo que

engloba dois m´etodos diferentes, ser´a ben´efico fazer tamb´em uma contextualiza¸c˜ao do

mercado para esses processos individualmente - fabrico aditivo e maquinagem.

2.4.1 Fabrico Aditivo

Na tabela 2.3 s˜ao evidenciados aspetos gerais de algumas m´aquinas das diferentes

tecno-logias de fabrico aditivo. Sendo poss´ıvel observar a diferen¸ca no pre¸co e no volume de

impress˜ao, entre as varia¸c˜oes desktop e industrial. S˜ao tamb´em ilustrados alguns desses

sistemas na figura 2.13.

Tabela 2.3: Compara¸c˜ao das diferentes tecnologias de AM [21, 22, 23, 24, 25, 26, 27]

Modelo Tecnologia Tipo Pre¸co Volume de impress˜ao

Sintratec SLS Desktop 5.000 e 130 x 130 x 130 mm

EOS P 396 SLS Industrial 267.000e 340 x 340 x 600 mm

Form 2 SLA Desktop 4.000 e 145 x 145 x 175 mm

Riverbase 500 SLA Industrial 86.000 e 500 x 400 x 300 mm

Ultimaker 2 FDM Desktop 1.700 e 223 x 223 x 205 mm

Fortus 900 mc FDM Industrial 670.000e 914 x 610 x 914 mm

(a) Sintratec [21] (b) Form 2 [23] (c) Fortus 900mc [26]

Figura 2.13: Exemplos de m´aquinas referidas na tabela 2.3

2.4.2 Fabrico Subtrativo

Nesta ´area existe j´a uma extensa gama de equipamentos dispon´ıveis no mercado, dando-se

Como exemplo, contrariamente ao que ser´a de notar no HM, ´e poss´ıvel enumerar uma

s´erie de equipamentos focados em trabalho de maquinagem dentro de uma mesma marca

(DMG [28]), tais como:

• DMG MORI DMU 50: centro de maquinagem universal de 5 eixos • DMG MORI HSC 55: centro de maquinagem de elevada velocidade • DMG MORI NTX 2000: centro de torneamento de 5 eixos

2.4.3 Fabrico H´ıbrido

O foco deste estudo contudo, ser´a num sistema h´ıbrido de fabrico aditivo-subtrativo. Sendo

assim, de seguida ser˜ao referidas algumas solu¸c˜oes existentes no mercado, alguns artigos

com desenvolvimentos na ´area, bem como uma patente associada ao tema.

No mercado

Embora ainda numa fase inicial, estes sistemas prop˜oem-se a executar ambas as fun¸c˜oes

-adi¸c˜ao e remo¸c˜ao de material.

• HERMLE - Tecnologia Metal Powder Application (MPA): processo de spray t´ermico

onde part´ıculas de metal (em p´o) s˜ao aceleradas atrav´es dum g´as, atingindo elevadas

velocidades, sendo ent˜ao depositadas no substrato por um extrusor a uma velocidade

que pode exceder os 200 cm3/h. A unidade de deposi¸c˜ao MPA ´e ent˜ao combinada

com um centro de maquinagem Hermle de 5-eixos, criando um sistema h´ıbrido [29]; • DMG MORI - Lasertec 65 3D: centro de maquinagem que permite a troca de

ferra-mentas, alternando entre fabrico aditivo (tecnologia DED) e subtrativo [28];

• Hybrid Manufacturing Technologies - tecnologia AMBIT: s´erie de cabe¸cas de

de-posi¸c˜ao e sistemas de ancoragem que permite que, virtualmente, qualquer m´aquina

CNC se torne num sistema h´ıbrido com fabrico aditivo (Directed Energy Deposition (DED)) e subtrativo, alternando entre estes dois sistemas [6].

(a) Hermle MPA [29] (b) Lasertec 65 3D [28] (c) Tecnologia AMBIT [6]

Artigos e Patentes

Para al´em dos produtos `a venda no mercado, ou pr´oximos de estarem, h´a tamb´em estudos

e solu¸c˜oes que est˜ao em fase de desenvolvimento, podendo ser encontrados em diferentes

publica¸c˜oes e artigos.

• Automatic Process Planning and Toolpath Generation of a Multiaxis Hybrid Manu-facturing System: descreve o desenvolvimento de um algoritmo de corte adaptativo (adaptive slicing)para um processo de manufatura auxiliado por laser (LAMP ) de 5 eixos. Algoritmo esse que consegue gerar camadas de material de espessura uniforme

e n˜ao-uniforme, utilizando os processos de fabrico aditivo e subtrativo [30];

• Low cost integration of additive and subtractive processes for hybrid layered

manufac-turing: integra¸c˜ao de um sistema de soldadura num centro de maquinagem existente,

criando um sistema de HM. Uma forma pr´oxima da final ´e obtida por deposi¸c˜ao de

cord˜ao de soldadura, sendo posteriormente maquinada at´e `a forma desejada [31];

Existem tamb´em patentes relativas a esta ´area de estudo, como em ’Automated rapid

prototyping combining additive and subtractive processes’, onde os autores reivindicam um

processo de manufatura automatizado. Durante esse processo, h´a a rece¸c˜ao da descri¸c˜ao

do objeto a fabricar, a identifica¸c˜ao das regi˜oes onde dever˜ao ocorrer processos de fabrico

aditivo e/ou subtrativo, a cria¸c˜ao dos diferentes caminhos que a ferramenta ir´a percorrer

(toolpaths) nos diferentes processos e o fabrico do objeto de acordo com os mesmos [32].

Figura 2.15: Vis˜ao geral do algoritmo presente em ’Automated rapid prototyping combining additive and subtractive processes’ (adaptado) [32]

Parte II

Cap´ıtulo 3

Estrutura do sistema

Uma das altera¸c˜oes mais significativas aquando da passagem de um sistema aditivo para

um subtrativo (ou vice-versa) ´e a configura¸c˜ao do hardware da m´aquina. Existem

dife-ren¸cas importantes que devem ser tidas em conta ao analisar um sistema h´ıbrido

cons-titu´ıdo pelos dois processos referidos previamente, n˜ao s´o nos componentes

individual-mente, como tamb´em na estrutura em geral. Nesta sec¸c˜ao ser˜ao analisadas algumas dessas

diferen¸cas, bem como poss´ıveis estruturas a contemplar na eventual constru¸c˜ao do referido

sistema.

3.1

Processos aditivos a utilizar

Como referido na sec¸c˜ao 2.1.1, existem diferentes processos de fabrico aditivo. Estando

cada processo associado a uma m´aquina diferente, ´e conveniente deliberar quais os m´etodos

que s˜ao compat´ıveis ou que facilitam a implementa¸c˜ao de um m´etodo h´ıbrido.

Observando os dois primeiros m´etodos listados - VAT Photopolymerization e Powder

Bed Fusion - torna-se claro o inconveniente destes pelo facto da pe¸ca a ser produzida estar

submersa em resina ou p´o, respetivamente, o que dificulta a passagem de uma opera¸c˜ao

aditiva para subtrativa (ou vice-versa). H´a tamb´em um inconveniente ao utilizar Binder

Jetting, dado que existem p´os remanescentes na superf´ıcie da pe¸ca que n˜ao sofreram a

a¸c˜ao do ligante, fazendo com que o m´etodo referido n˜ao seja o ideal.

Por outro lado, para facilitar a interliga¸c˜ao dos dois processos - aditivo e subtrativo

- era conveniente que a estrutura do primeiro fosse facilmente adaptada a um sistema

do segundo, ou vice-versa. Esta interliga¸c˜ao pode ser verificada entre os sistemas de

FDM e os sistemas CNC e, sendo a tecnologia DED a mais pr´oxima `a primeira (havendo

mudan¸cas na extrus˜ao do material), escolheram-se os m´etodos de Material Extrusion e

Directed Energy Deposition como sendo os mais indicados para este estudo. Ao contr´ario

dos anteriores, apenas o material necess´ario `a produ¸c˜ao da pe¸ca est´a envolvido nestes

processos, n˜ao existindo p´os ou l´ıquidos inutilizados que poder˜ao interferir com o processo

de maquinagem.

De notar que, como mencionado na sec¸c˜ao 2.4.3, o segundo m´etodo (DED) j´a tem

vindo a ser desenvolvido no ˆambito dos sistemas h´ıbridos por empresas como a DMG, a

3.2

Tipo de estrutura

Para analisar a estrutura do sistema h´ıbrido, ser´a ben´efico analisar previamente a estrutura

de cada uma das suas partes - m´aquina CNC subtrativa e m´aquina de AM.

3.2.1 Estrutura CNC

Na figura 3.1 ´e mostrado, segundo [18], um diagrama de um centro de maquinagem CNC

t´ıpico de trˆes eixos. Este pode ser dividido em trˆes unidades:

• Mecˆanica: engloba a(s) mesa(s) de trabalho, colunas, a estrutura de suporte da

´

arvore e a estrutura associada aos acionamentos;

• Eletr´onica de potˆencia: cont´em o motor da ´arvore, os motores de acionamento e os

respetivos drivers, a fonte de alimenta¸c˜ao de alta tens˜ao e os interruptores de fim de

curso;

• CNC: consiste numa unidade de computador e sensores de posi¸c˜ao e velocidade para

cada mecanismo de acionamento.

Figura 3.1: Diagrama funcional de um centro de maquinagem de trˆes eixos [18]

M´etodos de acionamento

Os sistemas de acionamento tˆem como fun¸c˜ao a movimenta¸c˜ao da mesa ou, em alguns

casos, a ´arvore. O conjunto composto pelo servomotor e pelo sistema de transmiss˜ao

mecˆanica tem que ser fi´aveis e eficientes, dado que ´e a partir deste movimento que ir´a ser

definido o grau de precis˜ao do sistema final. Embora de in´ıcio se utilizassem servomotores

DC, que permitiam bin´arios e eficiˆencia elevados, com o desenvolvimento dos servomotores

AC, os ´ultimos tornaram-se mais utilizados ao fornecer um bin´ario constante ao longo do

sua gama de velocidades, necessitarem de menor manuten¸c˜ao e terem maior rigidez quando

Transmiss˜ao mecˆanica ´

E necess´ario que hajam elementos de transmiss˜ao mecˆanica como meio de transformar o

movimento de rota¸c˜ao dos servomotores em movimento linear. Entre alguns dos requisitos

destes sistemas est˜ao a elevada rigidez, a baixa fric¸c˜ao e a ausˆencia de backlash [19]. De

seguida s˜ao descritos algumas da op¸c˜oes utilizadas para este fim.

Fuso/Porca Sistema eficiente em m´edios percursos. Os mais indicados para a utiliza¸c˜ao

em m´aquinas CNC s˜ao os fusos de esferas e de rolos, permitindo baixo desgaste,

precis˜ao, fric¸c˜ao reduzida e elevada eficiˆencia [19];

Pinh˜ao/Cremalheira Para cursos maiores, os fusos tˆem de estar apoiados em pontos

interm´edios para minimizar a deflex˜ao devido ao seu pr´oprio peso e tˆem de ser

au-mentados os diˆametros para evitar a deflex˜ao torcional. Para al´em disso, os fusos

tˆem velocidades cr´ıticas inferiores ao conjunto pinh˜ao/cremalheira. Por esses

moti-vos, este ´ultimo ´e por vezes utilizado em aplica¸c˜oes que exijam um maior curso ou

velocidade. Neste caso, a rigidez do guiamento ´e independente do tamanho do curso.

Para al´em das referidas, este conjunto tem ainda a vantagem de ser mais barato [19];

Motores lineares Nestes sistemas ´e utilizado um motor que produz uma for¸ca linear ao

inv´es de bin´ario. Sendo a mais recente das trˆes alternativas, ´e vantajoso quando

s˜ao necess´arios elevados n´ıveis de velocidade e acelera¸c˜ao, independentemente do

tamanho do curso. Torna-se ent˜ao ´util aquando da produ¸c˜ao de sistemas de grande

envergadura [33].

Funcionamento

No par´agrafo seguinte ´e descrito o processo de funcionamento de uma m´aquina CNC, desde

a inser¸c˜ao do c´odigo G, a ser estudado na sec¸c˜ao 4.2.3, at´e `a movimenta¸c˜ao da ferramenta

que ir´a maquinar a pe¸ca.

Para dar in´ıcio ao fabrico, o operador coloca o programa de controlo num´erico (c´odigo

G) no computador pertencente `a unidade CNC. O controlador processa o ficheiro e faz

as interpola¸c˜oes necess´arias de modo a gerar posi¸c˜oes num´ericas discretas para cada um

dos drivers dos motores de posicionamento, juntamente com os de velocidade enviados ao

driver encarregado de controlar a ´arvore. Os comandos num´ericos s˜ao ent˜ao convertidos

em sinais de tens˜ao (±5V ou ±10V) pela unidade CNC e enviados aos servoamplificadores.

Estes ir˜ao processar e amplificar o sinal para a tens˜ao exigida pelos motores. `A medida que

estes se movem, sensores medem a sua posi¸c˜ao e velocidade. Utilizando essas medi¸c˜oes, a

unidade CNC executa, periodicamente, leis de controlo digital, com o objetivo de manter

a velocidade de avan¸co, bem como o caminho da ferramenta, dentro dos limites exigidos

[18].

Na realidade, ´e poss´ıvel aferir que a descri¸c˜ao do par´agrafo anterior serve de referˆencia

para os sistemas recentemente implementados mas, pela observa¸c˜ao de cat´alogos de

for-necedores como a Siemens (anexo B), a Beckhoff (anexo C) e a Fanuc (anexo D), h´a

pre-dominˆancia na utiliza¸c˜ao de redes digitais (sistemas field bus) que permitem uma maior

facilidade na integra¸c˜ao de novos componentes, fazendo com que este tipo de sistemas

seja mais facilmente atualizado [34]. Para al´em disso, as malhas de controlo de posi¸c˜ao e

de velocidade tendem a ser fechadas pelos drivers, ficando o CNC apenas encarregado da

3.2.2 Estrutura de AM

Tamb´em o sistema de fabrico aditivo se move segundo as instru¸c˜oes do c´odigo fornecido.

Contudo, ao contr´ario do subtrativo, o resultado ´e a movimenta¸c˜ao do extrusor no lugar

da ferramenta de subtra¸c˜ao. Isto faz com que estes processos sejam muito similares e,

consequentemente, que a sua integra¸c˜ao seja facilitada.

Na sec¸c˜ao 2.1.2, as m´aquinas do tipo FDM foram divididas em categorias consoante

a sua estrutura. Ap´os ter sido feita uma an´alise `a estrutura duma m´aquina CNC na

sec¸c˜ao 3.2.1, ´e percet´ıvel que para um maior n´ıvel de integra¸c˜ao entre os dois sistemas a

tecnologia de AM seja tamb´em do tipo cartesiana.

Quando comparada com uma m´aquina CNC, a estrutura de um sistema de FDM

ou DED n˜ao sofre varia¸c˜oes acentuadas. Os motores que deslocam a ´arvore e

ferra-menta/extrusor e a mesa s˜ao idˆenticos, bem como o pode ser a estrutura onde os diferentes

sistemas estar˜ao montados. A maior altera¸c˜ao ´e feita no que diz respeito ao extrusor e `a

ferramenta de maquinagem propriamente ditos. De seguida ser´a feita uma breve descri¸c˜ao

dos extrusores dos diferentes processos.

Em FDM, a cabe¸ca de deposi¸c˜ao tem como fun¸c˜ao o aquecimento e direcionamento

do material fornecido sob a forma de um perfil cont´ınuo, tendo em vista a correta

de-posi¸c˜ao na superf´ıcie de trabalho [35]. Para isso, o filamento ´e pressionado entre rolos at´e

ao liquidificador, onde funde e ´e extrudido. Normalmente, utiliza-se um motor

passo-a-passo nestes sistemas, podendo ser substitu´ıdo por um servomotor para maior precis˜ao e

continuidade do fluxo. Na figura 3.2 est´a esquematizado um extrusor deste tipo.

Figura 3.2: Estrutura duma cabe¸ca de deposi¸c˜ao de FDM [35]

No que diz respeito ao processo de DED, a cabe¸ca de deposi¸c˜ao ´e, tipicamente,

com-posta por uma unidade de laser, um extrusor de p´os, tubagens de g´as inerte (que

permi-tir˜ao o correto posicionamento dos p´os) e sensores. Na figura 3.3 est˜ao representadas duas

poss´ıveis configura¸c˜oes deste sistema. A da esquerda (alimenta¸c˜ao coaxial) permite uma

melhor captura dos p´os e tem prote¸c˜ao contra a oxida¸c˜ao, no caso de estar a depositar

na presen¸ca de ar. A da direita (alimenta¸c˜ao singular) tem a vantagem de ser simples,

tornando-se mais barata, e permite a deposi¸c˜ao de material em zonas mais apertadas [2].

De seguida ser˜ao estudados aspetos relevantes num sistema h´ıbrido, como o n´umero

Figura 3.3: Configura¸c˜oes do extrusor em DED [2]

3.2.3 N´umero de eixos

Quando se trata de fabrico subtrativo, a utiliza¸c˜ao de uma estrutura com cinco eixos

permite ao utilizador maquinar formas com maior complexidade, num um ´unico set-up,

aumentando a produtividade do trabalho e evitando erros na mudan¸ca de set-up. Isto

inclui a maquinagem de furos centrados em diferentes eixos e a facilidade em maquinar ˆ

angulos sem necessidade de uma ferramenta espec´ıfica, utilizado uma fresa com a pe¸ca

inclinada [36].

Para al´em disso, ao permitir rodar a ferramenta e aproxima-la da pe¸ca, ´e poss´ıvel o

uso de ferramentas mais curtas e, consequentemente, maiores velocidades de corte sem carregar em demasia a ferramenta. Um outro aspeto resultante do encurtamento referido ´

e a redu¸c˜ao das vibra¸c˜oes, donde ir´a resultar um melhor acabamento superficial [36].

Sendo, pelos motivos dos par´agrafos anteriores, ben´efico e aconselh´avel o uso de cinco

eixos para parte subtrativa num sistema h´ıbrido, deve-se agora verificar a sua utilidade na parte aditiva.

Os sistemas de fabrico aditivo, para componentes com alguma inclina¸c˜ao (normalmente

superior a 45o), necessitam de suportes. Ao introduzir uma mesa rotativa numa impressora

desktop comum, de trˆes eixos, em [37], foi poss´ıvel fabricar uma pe¸ca com uma estrutura

pendente com inclina¸c˜ao de 90o. Juntamente com a elimina¸c˜ao dos suportes ´e reduzido o

tempo de impress˜ao e a quantidade de material gasto.

Sendo assim, tendo o sistema h´ıbrido como objetivo fabricar esse tipo de componentes,

ser´a tamb´em ´util a inser¸c˜ao de dois eixos adicionais na parte aditiva da m´aquina.

Tipos de sistemas de cinco eixos

Havendo chegado `a conclus˜ao que um sistema de cinco eixos seria vantajoso para ambas

as partes integrantes duma m´aquina h´ıbrida, ser´a interessante estudar as configura¸c˜oes

a) Eixo de rota¸c˜ao na mesa e eixo extra na ´arvore

Mesa com rota¸c˜ao at´e 360o em torno do eixo Y. Na ´arvore h´a tamb´em rota¸c˜ao

A, segundo o eixo X desde 30o acima do plano horizontal at´e 30o abaixo. Esta

configura¸c˜ao permite lidar com pe¸cas de maior envergadura, dado que existem menos

eixos de rota¸c˜ao na mesa (ao contr´ario da ferramenta). Assim, havendo rota¸c˜ao em

torno de Y, este eixo est´a limitado, mas como ´e o ´unico, pode acomodar pe¸cas mais

altas (eixos de rota¸c˜ao evidenciados na figura 3.4).

O problema desta configura¸c˜ao est´a em acrescentar um eixo de rota¸c˜ao `a ´arvore que

ir´a tornar mais complexa a localiza¸c˜ao da ponta de corte - ser´a fun¸c˜ao do

tama-nho e diˆametro da ferramenta, bem como do ˆangulo em rela¸c˜ao ao eixo que roda.

Caso o controlador utilizado n˜ao fa¸ca a matem´atica associada automaticamente, ´e

necess´ario medir a ferramenta antes de programar o software de Computer Aided

Manufacturing (CAM). Desse modo, um desgaste significativo na ferramenta levaria

a uma revis˜ao do programa de CAM. No caso dos c´alculos serem feitos, ´e de notar

que esta configura¸c˜ao requer um maior esfor¸co de processamento do que quando a

ferramenta apenas trabalha em X, Y e Z.

Pe¸ca ideal: pe¸cas altas e pe¸cas cil´ındricas com furos ao redor da sua periferia.

b) Dois eixos de rota¸c˜ao na mesa

Para al´em da rota¸c˜ao da configura¸c˜ao anterior, a mesa ´e inclinada segundo A, em

torno do eixo X num sistema com rota¸c˜ao de at´e 180o. Esta configura¸c˜ao, ao colocar

os dois eixos na mesa, limita o tamanho das pe¸cas a ser maquinadas. Isto porque,

ao contr´ario da configura¸c˜ao anterior, a pe¸ca tamb´em ser´a inclinada segundo o eixo

X, `a semelhan¸ca da figura 3.5.

N˜ao tendo nenhum eixo extra na ´arvore, este tipo de m´aquinas permite a utiliza¸c˜ao

de ferramentas mais longas, dado que para as afastar da pe¸ca ´e apenas necess´ario

movˆe-las em Z. Para al´em disso, ao n˜ao colocar nenhum eixo extra na ´arvore, ´e

requerido menos esfor¸co computacional de cada vez que h´a rota¸c˜ao da pe¸ca, dado

que a localiza¸c˜ao da ferramenta n˜ao inclui varia¸c˜oes trigonom´etricas. Sendo assim, o

offset da ferramenta pode ser feito com um ajuste nos eixos X, Y e Z. Este esfor¸co ´e

menor tanto para o CNC como para o software de CAM. Outro aspeto que beneficia

com esta configura¸c˜ao s˜ao cortes mais ’pesados’. Como os rolamentos utilizados

na mesas s˜ao, geralmente, muito maiores do que os utilizados quando h´a um eixo

extra na ´arvore, a m´aquina aguentar´a for¸cas mais elevadas estando a ferramenta sem

liberdade de inclina¸c˜ao.

Pe¸ca ideal: anel de furos, pe¸cas cil´ındricas com necessidade de maquinar em torno

do diˆametro exterior.

c) Dois eixos extra na ´arvore

Para esta configura¸c˜ao, s˜ao colocados dois eixos extra na ´arvore, um permitindo a

rota¸c˜ao segundo Z e outro segundo X ou Y. Isto faz com que o sistema tenha uma

capacidade de for¸ca de corte reduzida quando comparada com os outros. Contudo,

ao utilizar este m´etodo h´a um aumento da flexibilidade da m´aquina.

Pe¸ca ideal: sendo mais flex´ıvel permite diferentes variedades de pe¸cas, conseguindo

trabalhar com maior facilidade, relativamente `as anteriores configura¸c˜oes, em

inte-riores de cilindros.

Pode ent˜ao ser feita uma an´alise `as configura¸c˜oes referidas de modo a serem retiradas

algumas conclus˜oes no que diz respeito a um sistema aditivo do tipo FDM, analogamente

Figura 3.4: Eixos cartesianos e de rota¸c˜ao Figura 3.5: Exemplo de mesa com dois eixosde rota¸c˜ao

1. A adi¸c˜ao de dois eixos extra ao sistema faz com que sejam adicionados dois

moto-res. Observando uma estrutura cartesiana, ´e poss´ıvel aferir que a instala¸c˜ao desses

mesmos motores na mesa ser´a facilitada, quando comparada com a adi¸c˜ao de eixos

na ´arvore;

2. Um sistema com eixos extra na ´arvore, ter´a de ser mais compacto por ter dois novos

motores e, por consequente, mais dif´ıcil de montar;

3. A impress˜ao com cabe¸ca inclinada poder´a deslocar o material a depositar, antes

deste atingir a superf´ıcie;

Pela enumera¸c˜ao feita, ´e poss´ıvel concluir que a melhor configura¸c˜ao de cinco eixos para

um sistema h´ıbrido ser´a a que introduz dois eixos extra na mesa de trabalho. Embora esta

configura¸c˜ao seja uma alternativa no que diz respeito ao fabrico subtrativo, ´e quando se

analisa o fabrico aditivo que se torna necess´aria a sua escolha. Desta maneira, o sistema

´

e composto por um menor n´umero de eixos do que quando se utilizam os dois processos

em separado tendo, cada um, apenas trˆes eixos, perfazendo um total oito eixos (trˆes no

subtrativo, trˆes no aditivo e dois na mesa) ao inv´es de dez (cinco em cada sistema).

Tamb´em ´e plaus´ıvel a utiliza¸c˜ao desta configura¸c˜ao se o elemento aditivo for do tipo

DED. Neste caso, n˜ao h´a problema em ter outro tipo de configura¸c˜ao de cinco eixos, dado

que a energia cin´etica das part´ıculas de p´o a serem expelidas pelo extrusor tem um efeito

maior do que a gravidade atuante nas part´ıculas durante o percurso no ar. Desse modo,

a deposi¸c˜ao n˜ao-vertical ´e igualmente eficiente [2]. Na realidade, ´e usual os sistemas com

este tipo de tecnologia utilizarem um bra¸co com cinco eixos para a tarefa de deposi¸c˜ao,

podendo estar a pe¸ca numa mesa est´atica [7].

3.2.4 Estrutura H´ıbrida

Ao analisar as sec¸c˜oes anteriores ´e poss´ıvel ter uma perspetiva sobre uma poss´ıvel

con-figura¸c˜ao que maximize a utilidade de um sistema h´ıbrido. Tendo um sistema de cinco

eixos, quer na parte subtrativa quer na parte aditiva ´e ben´efica a utiliza¸c˜ao de dois eixos

Como exemplos de sistemas dentro dessa configura¸c˜ao podem ser enumerados

(ex-cluindo os eixos de rota¸c˜ao e inclina¸c˜ao da mesa):

1. Sistema com trˆes eixos ´unicos: Ambas as cabe¸cas de maquinagem e AM

-s˜ao movimentadas em conjunto, impedindo a troca de ferramenta enquanto um dos

processos estiver em curso. ´E um sistema mais simples, mas com menor mobilidade.

Sistema de cinco eixos.

2. Sistema com trˆes eixos aditivos e trˆes subtrativos: Neste caso, seria necess´ario

aumentar o n´umero de eixos para nove, dando mobilidade `a mesa para se movimentar

entre os sistemas. Deste modo, cada sistema teria o seu espa¸co de trabalho, o que

permitiria que fossem trocadas as ferramentas ao que n˜ao estivesse a ser utilizado,

enquanto o outro trabalharia na pe¸ca. Isto ´e, a mesa deslocar-se-ia para a direita,

por exemplo, quando houvesse necessidade de maquinar a pe¸ca e para a esquerda

quando o processo aditivo estivesse em curso. Sistema de nove eixos.

3. Sistema com trˆes eixos ´unicos com altera¸c˜ao de ferramenta: Neste sistema,

os diferentes processos (aditivo e subtrativo) eram tratados como diferentes

ferra-mentas, `a semelhan¸ca da tecnologia AMBIT mencionada na sec¸c˜ao 2.4.3. Ao querer

passar de um processo subtrativo para um aditivo, uma cabe¸ca de deposi¸c˜ao seria

adicionada como ferramenta e a alimenta¸c˜ao necess´aria teria de ser executada para

fornecer material para a extrus˜ao (em fio ou em p´o). Sistema de cinco eixos.

Os sistemas enumerados, est˜ao assim dispostos por ordem de complexidade crescente.

Os dois primeiros seriam poss´ıveis de ser concebidos e testados recorrendo a componentes de cada um dos tipos de processo, sendo o segundo mais ambicioso e complexo do que

o primeiro, ao separar ambos os sistemas. Para a conce¸c˜ao do ´ultimo, por outro lado,

seria necess´ario o desenvolvimento de um m´odulo especializado (como o desenvolvido pela

Hybrid Manufacturing Technologies) que permitisse a utiliza¸c˜ao de uma ´arvore concebida

para processos subtrativos, como suporte para uma cabe¸ca de extrus˜ao.

Para qualquer um dos sistemas propostos, s˜ao necess´arias unidades que permitam o

correto controlo de um vasto n´umero de eixos e funcionalidades. Na sec¸c˜ao seguinte ser˜ao

analisados alguns exemplos dessa unidade de controlo.

3.2.5 Unidade de Controlo Num´erico

Na sec¸c˜ao 3.2.1, foi mencionado um componente fundamental no correto funcionamento de

todos os sistemas automatizados: a unidade de CNC. Segundo [38], esta unidade pode ser

dividida em trˆes componentes, sendo de notar que as tarefas de cada componente podem

variar, no caso das malhas de posi¸c˜ao e velocidade serem ou n˜ao fechadas pelos drivers:

Man Machine Interface (MMI) Interface entre o controlo num´erico e o utilizador.

Pode mostrar o estado do trabalho, da m´aquina e oferecer funcionalidades para

editar o programa de c´odigo G;

Numerical Control Kernel (NCK) N´ucleo da unidade de controlo, interpreta o

pro-grama fornecido, faz as interpola¸c˜oes necess´arias, realiza o controlo de posi¸c˜ao e a

Programmable Logic Control (PLC) Controla a mudan¸ca de ferramenta, a

veloci-dade de rota¸c˜ao da ferramenta, mudan¸ca da pe¸ca a trabalhar e faz o controlo da

m´aquina em geral (`a exce¸c˜ao do conjunto de motores).

Na figura 3.6 s˜ao destacadas as diferentes funcionalidades de controlo das diferentes

unidades que comp˜oe o CNC. Estando a ser analisada a vertente de controlo, a interface

MMI foi substitu´ıda por Man Machine Control (MMC) e foram inclu´ıdos os Drives (DRV) que se referem ao controlo dos motores de acionamento.

Figura 3.6: Funcionalidades de controlo de um sistema CNC [38]

Controlador para sistema h´ıbrido

Ap´os analisar os tipos de configura¸c˜ao exequ´ıveis num sistema h´ıbrido, ´e necess´ario

encon-trar uma unidade que permita controlar um m´ınimo de nove eixos de modo a conseguir

interpretar e interpolar o c´odigo G para o segundo sistema (sistema com maior n´umero de

eixos dos enumerados).

Atualmente, este tipo de unidade e o software associado n˜ao s˜ao representados na

sua totalidade por equipamento propriet´ario, havendo ao dispor distribui¸c˜oes baseadas em

software j´a existente (como o CodeSys) e distribui¸c˜oes open-source. Nas ´ultimas, a um

grau superior de liberdade para construir solu¸c˜oes n˜ao convencionais est´a associada uma

maior complexidade na sua cria¸c˜ao. Por outro lado, como ´e usual no software propriet´ario,

a uma solu¸c˜ao mais ”fechada”est´a associado um maior n´ıvel de fiabilidade.

Embora existam solu¸c˜oes para controlo open-source, estas s˜ao utilizadas em projetos

de menor escala, como pequenos centros de maquinagem e impressoras desktop. ´E nesta

categoria que se enquadram solu¸c˜oes como a SmoothieBoard e o LinuxCNC, sendo a

o controlo de pequenos motores, permitindo a implementa¸c˜ao de pequenos projetos, e a segunda um outro exemplo de software capaz de ser instalado num computador para fazer

o controlo pretendido [39, 40]. Contudo, para o sistema em an´alise, ser´a necess´aria uma

solu¸c˜ao mais robusta que controle, como mencionado, um m´ınimo de nove eixos.

Para uma solu¸c˜ao com software propriet´ario, poder-se-ia referir o Siemens Sinumerik

840D sl, um pacote modular desenhado tendo em vista sistemas que exigem uma elevada

flexibilidade para o utilizador. Tal como a solu¸c˜ao analisada de seguida, tamb´em esta

per-mite a utiliza¸c˜ao de drivers (como o Sinamics S120, presente na figura 3.7) e servomotores

da marca para uma melhor interliga¸c˜ao do conjunto. Contudo, embora seja recomendada

a NCU710 (numerical control unit ) onde a instala¸c˜ao do sistema Sinumerik Operate estar´a

feita, h´a tamb´em a possibilidade desta ser feita numa plataforma Windows, utilizando a

PCU50 (panel control unit ) [41].

Figura 3.7: Sinumerik 840D sl e Sinamics S120 - conjunto permite at´e 93 eixos [41]

Uma outra solu¸c˜ao n˜ao open-source mas com funcionalidades de personaliza¸c˜ao

sufici-ente para o sistema em causa, ´e o pacote da figura 3.8 - TwinCAT (The Windows Control

and Automation Technology) - desenvolvido pela empresa Beckhoff.

Figura 3.8: TwinCAT [42] Figura 3.9: PC incoporado Beckhoff CX [42]

A vertente modular deste pacote permite a adi¸c˜ao de funcionalidades quando

ne-cess´ario, permitindo uma vertente explorativa ao construir uma solu¸c˜ao. Embora mais

direcionado para opera¸c˜oes de maquinagem, como o torneamento ou at´e mesmo corte por

laser, esta solu¸c˜ao j´a foi utilizada no desenvolvimento de um sistema de impress˜ao como

o pretendido [43]. Sendo permitida a utiliza¸c˜ao de diversos canais, ´e poss´ıvel a cria¸c˜ao de

mesmos. A marca possui tamb´em computadores industriais com incorpora¸c˜ao de pain´eis I/O (figura 3.9) e conjuntos de drivers para os servomotores (como os AX5000 e AX8000,

por exemplo) que facilitam a integra¸c˜ao do pacote referido [42].

Estando direcionados, maioritariamente, para sistemas de fabrico subtrativo, ao

confi-gurar os programas de controlo para o sistema h´ıbrido ´e necess´ario ter em aten¸c˜ao certos

aspetos, como a defini¸c˜ao das vari´aveis an´alogas ao eixo de extrus˜ao, sistemas de

arrefeci-mento (como ventoinhas) e comandos de in´ıcio e paragem do mesmo.

Tendo sido analisadas diferentes possibilidades para a estrutura dum sistema h´ıbrido, ´e

agora relevante fazer o estudo dos programas existentes que permitam uma correta gera¸c˜ao

![Figura 2.1: Exemplo de um processo de fabrico aditivo [5]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/25.892.118.736.837.1032/figura-exemplo-de-um-processo-de-fabrico-aditivo.webp)

![Figura 2.5: Binder Jetting [8]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/27.892.201.639.895.1112/figura-binder-jetting.webp)

![Figura 2.7: Ultrasonic Additive Manufacturing [7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/28.892.311.630.856.1089/figura-ultrasonic-additive-manufacturing.webp)

![Tabela 2.1: Materiais tipicamente utilizados em cada uma das categorias de AM [2, 7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/29.892.102.744.672.1124/tabela-materiais-tipicamente-utilizados-cada-uma-das-categorias.webp)

![Figura 2.9: BQ Prusa i3 Hephestos [12]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/31.892.277.566.107.425/figura-bq-prusa-i-hephestos.webp)

![Figura 2.12: Rugosidade relativa da superf´ıcie de acabamento em diferentes processos de fabrico [20]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/34.892.247.693.111.576/figura-rugosidade-relativa-superf-acabamento-diferentes-processos-fabrico.webp)

![Tabela 2.3: Compara¸ c˜ ao das diferentes tecnologias de AM [21, 22, 23, 24, 25, 26, 27]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/36.892.155.790.484.990/tabela-compara-ao-das-diferentes-tecnologias-de-am.webp)

![Figura 2.15: Vis˜ ao geral do algoritmo presente em ’Automated rapid prototyping combining additive and subtractive processes’ (adaptado) [32]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/39.892.184.681.92.1159/algoritmo-presente-automated-prototyping-combining-additive-subtractive-processes.webp)

![Figura 3.1: Diagrama funcional de um centro de maquinagem de trˆ es eixos [18]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15592604.1050829/44.892.286.663.556.820/figura-diagrama-funcional-de-centro-maquinagem-trˆ-eixos.webp)