PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MINERAL

CARACTERIZAÇÃO TECNOLÓGICA NO APROVEITAMENTO

DO REJEITO DE MINÉRIO DE FERRO

AUTOR: MARCOS ANTÔNIO GOMES

ORIENTADOR: PROF. DR. CARLOS ALBERTO PEREIRA

ÁREA DE CONCENTRAÇÃO: TRATAMENTO DE MINÉRIOS E RESÍDUOS

Proposta apresentada ao Programa de Pós-Graduação em Engenharia Mineral do Departamento de Engenharia de Minas da Escola de Minas da Universidade Federal de Ouro Preto, como parte integrante dos requisitos para obtenção do título de Mestre em Engenharia Mineral, área de Tratamento de Minérios e Resíduos.

Ouro Preto

ii

MARCOS ANTÔNIO GOMES

CARACTERIZAÇÃO TECNOLÓGICA NO APROVEITAMENTO

DO REJEITO DE MINÉRIO DE FERRO

Dissertação apresentada ao curso de Pós-Graduação em Engenharia Mineral do Departamento de Engenharia de Minas da Escola de Minas da Universidade Federal de Ouro Preto.

Área de Concentração: Engenharia Mineral

Orientador: Prof. Carlos Alberto Pereira

Ouro Preto

G633c Gomes, Marcos Antonio.

Caracterização tecnológica no aproveitamento do rejeito de minério de ferro [manuscrito] / Marcos Antonio Gomes – 2009.

xi, 88 f.: il., color.; grafs., tabs., mapas.

Orientador: Prof. Dr. Carlos Alberto Pereira.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Departamento de Engenharia de Minas. Programa de Pós-graduação em

Engenharia Mineral.

Área de concentração: Tratamento de minérios.

1. Minérios de ferro - Teses. 2. Resíduos - Teses. 3. Determinação mineralógica - Teses. I. Universidade Federal de Ouro Preto. II. Título.

CDU: 622.341

iii

O autor agradece a Deus e a todos que colaboraram de alguma forma na elaboração deste trabalho, mas em especial:

Ao professor Carlos Alberto Pereira, pela valiosa orientação.

Ao professor Toninho Peres, pelas orientações técnicas e pelo incentivo constante.

Aos colegas da Unidade de Córrego do Feijão, pelo apoio e pela amizade.

Ao meu filho Gustavo, pela alegria.

A minha esposa Kellen pelo carinho, apoio e paciência.

iv

1. INTRODUÇAO...1

2. OBJETIVO ...2

4. MINA DE CÓRREGO DO FEIJÃO...4

5. REVISÃO BIBLIOGRÁFICA...11

5.1.MINÉRIOS DE FERRO –ASPECTOS GERAIS...11

5.2.MINERALOGIA E CLASSIFICAÇÃO DOS DEPÓSITOS NO BRASIL...11

5.2.1.MINERAIS PORTADORES DE FERRO...11

5.2.2.PRINCIPAIS MINERAIS DE GANGA...13

5.3.BENEFICIAMENTO DO MINÉRIO DE FERRO...14

5.3.1.MÉTODOS DE CONCENTRAÇÃO ATUALMENTE USADOS NO BRASIL...15

5.3.2.DESLAMAGEM...17

5.3.3.FLOTAÇÃO, ...18

5.3.4.SEPARAÇÃO MAGNÉTICA...22

5.4.ESTUDOS DE CONCENTRAÇÃO DE REJEITOS...30

5.5.RESERVAS MUNDIAIS,PRODUÇÃO,EXPORTAÇÃO E IMPORTAÇÃO BRASILEIRA DE MINÉRIO DE FERRO E PRODUTOS MANUFATURADOS...31

5.6.CARACTERIZAÇÃO TECNOLÓGICA DE MINÉRIOS...34

6. MATERIAIS E METODOLOGIA ...38

7. RESULTADOS E DISCUSSÕES...49

8. CONCLUSÕES...64

9. SUGESTÕES PARA TRABALHOS FUTUROS...65

10. REFERÊNCIAS BIBLIOGRÁFICAS ...66

v

Figura 4.1: Localização da Mina de Córrego do Feijão.

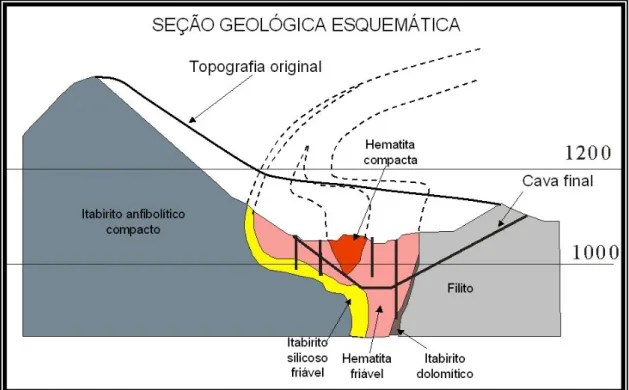

Figura 4.2: Seção geológica esquemática da jazida de Córrego do Feijão.

Figura 4.3: Vista geral da Mina de Córrego do Feijão.

Figura 4.4: Fluxograma do processo de beneficiamento do minério de ferro da Unidade

de Córrego do Feijão.

Figura 4.5: Construção de barragens de rejeito: método da montante (upstream).

Figura 5.1: Célula mecânica de flotação.

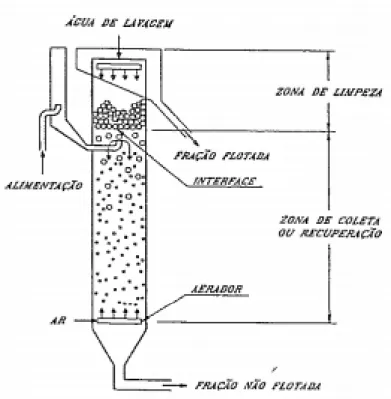

Figura 5.2: Coluna de flotação.

Figura 5.3: Concentrador magnético de tambor.

Figura 5.4: Desenho esquemático do concentrador magnético de tambor.

Figura 5.5: Separador magnético Ferrous Wheel.

Figura 5.6: Concentrador magnético tipo Jones.

Figura 5.7: Desenho esquemático do concentrador magnético tipo Jones.

Figura 5.8: Desenho esquemático do separador magnético SLon.

Figura 6.1: Plataforma para sondagem de rejeito na barragem em região contendo água.

Figura 6.2: Conjunto moto-bomba para sondagem de rejeito na barragem.

Figura 6.3: Detalhe do trépano, à esquerda e do trado helicoidal à direita.

Figura 6.4: Sondagem na barragem de rejeito em região de praia.

vi

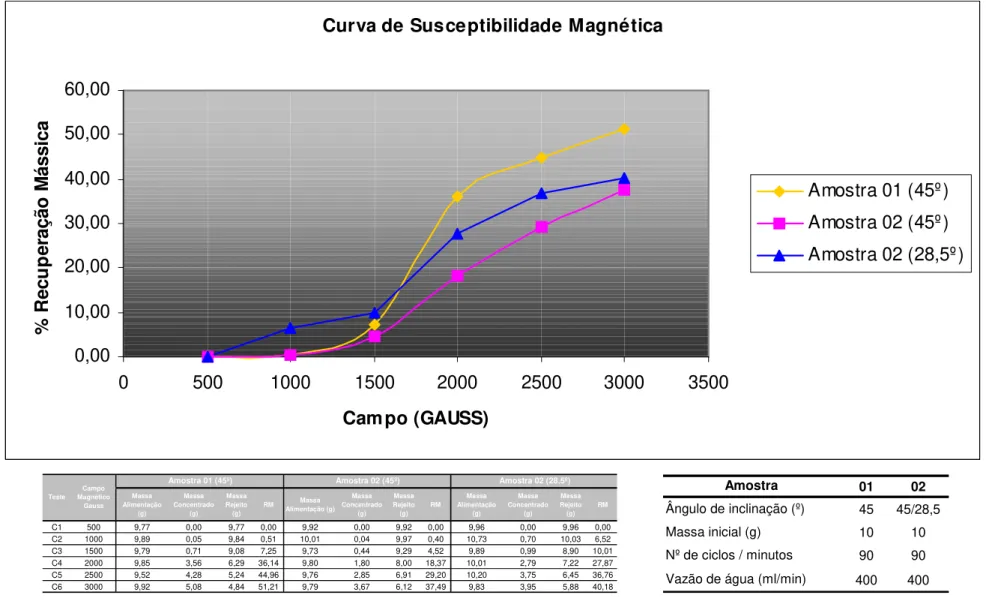

Figura 6.7: Susceptibilidade magnética das amostras 01 e 02 dos finos da barragem I.

Figura 6.8: Fluxograma de preparação das amostras.

Figura 7.1: Porcentagem passante em 0,045mm das amostras dos furos de sondagem da

barragem I.

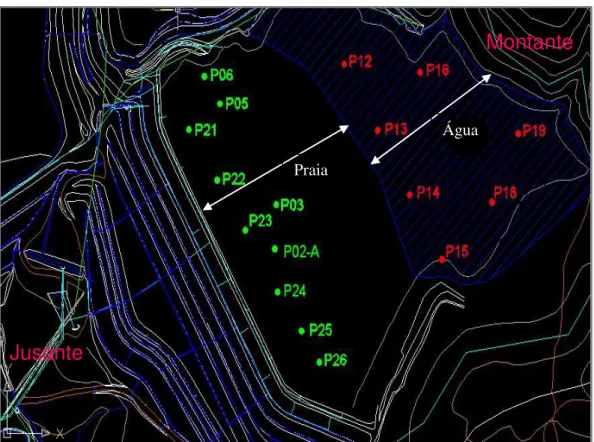

Figura 7.2: Divisão dos domínios dos finos dos furos de sondagem da barragem I.

Figura 7.3: Distribuição granulométrica dos furos do domínio dos grossos.

Figura 7.4: Distribuição do teor de ferro em frações dos furos do domínio dos grossos.

Figura 7.5: Distribuição granulométrica do furo de sondagem SPL 23.

Figura 7.6: Distribuição granulométrica do furo de sondagem SPL 02.

Figura 7.7: Distribuição dos furos de sondagem do domínio dos grossos.

Figura 7.8: Distribuição dos furos de sondagem do domínio dos finos.

Figura 7.9: Distribuição granulométrica do furo de sondagem SPL 19.

Figura 7.10: Distribuição do teor de ferro do furo de sondagem SPL 19.

Figura 7.11: Distribuição dos domínios dos furos de sondagem da barragem I.

Figura 7.12: Disposição dos furos geotécnicos (SPT) e de sondagem (SPL) da

barragem I.

Figura7.13: Perfil das seções 03 e 04 dos furos geotécnicos e de sondagem da

barragem I.

Figura 7.14: Fluxograma das etapas de concentração dos finos - Rota I.

vii

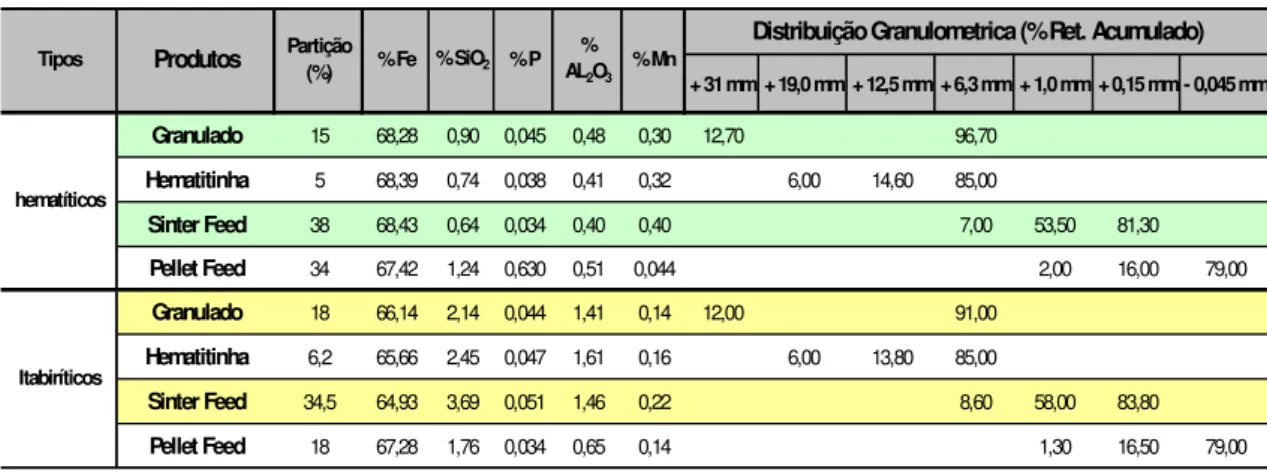

Tabela 4.1: Especificação dos produtos da Unidade de Córrego do Feijão.

Tabela 5.1: Resumo dos resultados dos ensaios de concentração.

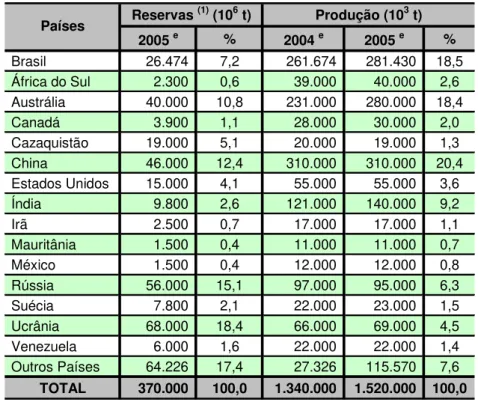

Tabela 5.2: Reserva e produção mundial de minério de ferro.

Tabela 5.3: Produção, exportação, importação e consumo de minério no Brasil.

Tabela 6.1: Informações dos furos de sondagem na barragem I de rejeito.

Tabela 6.2: Porcentagem da massa das parcelas afundado e flutuado da deslamagem.

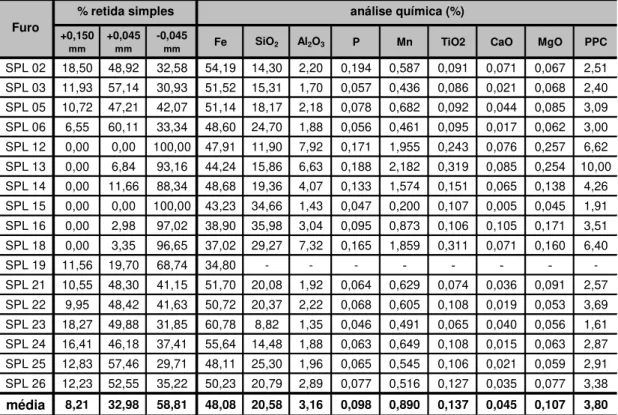

Tabela 7.1: Análise granulométrica e química das amostras dos furos de sondagem da

barragem I.

Tabela 7.2: Teores médios, em %, dos furos do domínio dos grossos homogêneos.

Tabela 7.3: Teores médios, em %, dos furos do domínio dos grossos heterogêneos.

Tabela 7.4: Teores médios, em %, dos furos do domínio dos finos.

Tabela 7.5: Teores médios dos furos do domínio dos finos.

Tabela 7.6: Rota I de concentração dos finos da barragem I.

Tabela 7.7: Rota II de concentração dos finos da barragem I.

Tabela 7.8: Resultado da qualidade da separação magnética da fração -1,0+0,15mm -

Rota I.

Tabela 7.9: Resultado da qualidade média da separação magnética da fração

-1,0+0,15mm - Rota I.

Tabela 7.10: Resultado da qualidade da deslamagem e flotação da fração -0,15mm -

Rota I.

Tabela 7.11: Resultado da qualidade global da deslamagem e flotação da fração

viii

Tabela 7.13: Resultado da qualidade média da separação magnética da fração

-1,0+0,15mm - Rota II.

Tabela 7.14: Resultado da Rota I.

ix

IBR Instalação de britagem.

ITM Instalação de tratamento de minérios.

PF Perda ao fogo.

ppb Partes por bilhão.

PPC Perda por calcinação.

ppm Partes por milhão.

ROM Run of mine.

WDRE Wet drum rare earth.

x

Este trabalho investigou a possibilidade de se produzir concentrado de minério de ferro

que atendesse às especificações químicas de pellet feed para utilização em alto forno a

partir do rejeito estocado na barragem I, proveniente da usina de tratamento de minério da mina de Córrego do Feijão. O volume estimado com o fim da vida útil da barragem, previsto para 2010, é de 20 Mt.

Na caracterização tecnológica das amostras, estão apresentadas análises granulométricas por peneiramento a úmido, análises químicas por espectrometria de plasma, e análise mineralógica por difração de raios-X. De posse das análises de caracterização foram executados ensaios tecnológicos. Foram realizados ensaios de concentração magnética, deslamagem, classificação e flotação em escala de bancada. De acordo com a distribuição granulométrica dos finos do minério de ferro, 91,79% das partículas encontra-se abaixo de 0,150mm e 58,81% abaixo de 0,045mm. A amostra apresenta

teores médios (calculado) de 48,08% de Fe, 20,58% de SiO2, 3,16% de Al2O3. Os

minerais de ferro identificados na amostra global foram hematita, martita, magnetita e goethita. Os minerais de ganga identificados foram quartzo, gibbisita e caolinita.

A qualidade química e recuperação em massa atendem a premissa do trabalho, mesmo sem maiores otimizações.

A melhor opção de concentração estudada consistiu na utilização de separação

magnética. O concentrado apresentou teor de Fe de 67,54%, SiO2 de 1,50% para uma

xi

In this work is presented the characterization of the fines, stocked in I dam as tailing, proceeding from the ore treatment iron of the plant of the Córrego do Feijão mine, that in the year of 2008 had been generated 1,479,157 t. In the technological characterization of the samples, are presented size distribution by humid sieving, chemical characterization by plasma spectrometry, and mineralogical characterization by X-ray diffraction. Of ownership of the technological characterization had been executed technological assays. Rehearsals in bench scale for magnetic concentration, desliming, classification and flotation.

It was observed that 91.79% of sample particles were -0,150mm and 58.81% -0,045mm. The sample presents average grade (calculated) 48.08%, 20.58% and 3.16% of the Fe,

SiO2 and Al2O3, respectively. The iron minerals of identified in the global sample had

been hematite, martite, magnetite and goethite. The gangue minerals identified had been quartz, gibbisite and caolinite.

The chemical quality and mass recovery obtained in the present work can be considered as satisfactory regarding the objectives on the research.

The best option of studied concentration consisted of the use of magnetic separation.

The concentrate presented grade of Fe of 67.54%, SiO2 of 1.50% and mass and

1. INTRODUÇAO

O impacto ambiental gerado pelo setor mineral, particularmente o visual, é grande, porque é de fácil verificação e até mesmo constatação, particularmente nas minas e atividades extrativas a céu aberto (Reis & Barreto, 2001) e Resende (2009).

A preocupação com a conservação ambiental tem levado cada vez mais ao aproveitamento de rejeitos de mineração, quer pelo emprego de novas tecnologias de beneficiamento destes “minérios” de teores mais pobres ou pela utilização dos mesmos para outras aplicações. Sem dúvida alguma, para a verificação da possibilidade do aproveitamento destes rejeitos faz-se necessária a caracterização tecnológica dos mesmos (caracterização mineralógica, granulométrica, química e ensaios tecnológicos específicos para um determinado emprego) (Reis, 2005).

A caracterização tecnológica de minérios é uma etapa fundamental para o máximo aproveitamento de um recurso mineral. É um ramo especializado aplicado ao beneficiamento de minérios que estuda aspectos específicos da mineralogia dos minérios e as informações obtidas são utilizadas para o desenvolvimento e otimização de processos (Gomes, 1984).

A caracterização, até bem pouco tempo, era pouco aplicada a rejeitos de usinas de beneficiamento de minérios, sendo esses descartados sem maiores conhecimentos de suas características físicas, químicas e mineralógicas e de sua resposta a processo de refino. Nos últimos anos, isto vem mudando, não só pela maior preocupação com questões ambientais, como também, em alguns casos, devido à escassez do minério e à depleção de reservas, com a conseqüente diminuição dos teores das minas (Borges, 2008).

2. OBJETIVO

O objetivo do trabalho é:

- caracterizar as amostras do rejeito proveniente da concentração de finos da usina de tratamento de minério de ferro da Mina de Córrego do Feijão, dispostos na barragem I;

- verificar a possibilidade de concentração deste rejeito para obtenção de produtos, enquadrando-os dentro de especificações para aplicações na indústria metalúrgica.

Desta forma o trabalho envolve:

· Caracterização química e granulométrica;

· Caracterização mineralógica;

3. RELEVÂNCIA E JUSTIFICATIVA

A preocupação com a conservação ambiental tem levado cada vez mais ao aproveitamento de rejeitos de mineração, quer pelo emprego de novas tecnologias de beneficiamento destes “minérios” de teores mais pobres ou pela utilização dos mesmos para outras aplicações. Sem dúvida alguma, para a verificação da possibilidade do aproveitamento destes rejeitos faz-se necessária a caracterização tecnológica dos mesmos (caracterização mineralógica, granulométrica, química e ensaios tecnológicos específicos para um determinado emprego) (REIS, 2005).

A aplicação de processos de concentração é necessária, pois pode vir a aumentar os potenciais aproveitamentos diretos dos rejeitos. Há ainda a possibilidade de obtenção de produtos dentro de especificações comerciais para as aplicações a que os minérios costumeiramente se destinam. Mas o método de concentração aplicado deve ser economicamente viável, devido ao baixo valor agregado a rejeitos. São importantes, portanto, projetos para a caracterização dos rejeitos, e então a identificação e desenvolvimento de potencias aplicações dos mesmos (REIS, 2005).

4. MINA DE CÓRREGO DO FEIJÃO

A Mina de Córrego do Feijão está localizada próxima à cidade de Brumadinho - MG, a 50 km de Belo Horizonte (Figura 4.1).

A atividade de mineração em Córrego do Feijão começou em 10/08/1923 com a implantação da Companhia Brasileira de Mineração e Metalurgia e em 10/04/1924 houve a mudança do nome da Empresa para Companhia de Mineração de Ferro e Carvão, e em 08/02/1973 houve novamente a mudança do nome da Empresa para Ferteco Mineração S.A. e em 27/04/2001 aquisição do controle acionário da Ferteco pela Vale.

Figura 4.1 - Localização da Mina de Córrego do Feijão.

A jazida de Córrego do Feijão constitui-se por hematitas friáveis e compactas, correlacionáveis à base da Formação Cauê (Grupo Itabira). Subsidiariamente ocorrem itabiritos silicosos (Figura 4.2).

Os principais controles estruturais são dobras de eixos orientados para leste e caimento mediano. Essas estruturas aumentam a espessura do minério e orientam os contatos com as rochas encaixantes. As hematitas caracterizam-se por teores de ferro da ordem de 67%. Os itabiritos silicosos apresentam com teores em ferro da ordem de 62%.

Ao sul, uma falha normal de alto ângulo (caimento para norte) assume elevada importância no controle do jazimento.

As encaixantes constituem-se por itabiritos anfibolíticos da própria Formação Cauê ao topo (norte) e filitos da Formação Batatal na base (sul). Lateralmente o jazimento é limitado por diques e falhas (leste) ou associação de dobra e falha (oeste).

Ocorrem na região ainda gnaisses do embasamento (Complexo Bonfim) e rochas da Formação Gandarela e Grupo Piracicaba.

Há ainda um jazimento secundário (rolados) constituído por conglomerado com blocos de hematita e itabirito em meio a matriz argilosa. O teor em ferro desse material é da ordem de 64%. Esse jazimento está orientado na direção N-S e apresenta variações significativas na proporção de matriz.

Quanto à mineralogia, predominam hematitas martiticas com magnetitas relictuais.

A lavra é a céu aberto em encosta e cava com bancos de dez metros de altura. Utilizam-se equipamentos de transporte de 38 t e de carga de 20 t.

Figura 4.2 - Seção geológica esquemática da jazida de Córrego do Feijão

Figura 4.3 – Vista geral da Mina Córrego do Feijão.

O beneficiamento do minério acontece na Instalação de Britagem (IBR) e na Instalação de Tratamento de Minério (ITM), onde as plantas operam uma parte do tempo com hematita e outra com itabirito limonítico.

Cava

IBR

Depósito Rolados

Barragem VI (água)

Barragem I (rejeito)

Terminal de Carregamento

Na IBR consideram-se as etapas de britagem primária, secundária e peneiramento, enquanto que na ITM consideram-se as etapas de peneiramento e classificação em classificadores em espiral, a deslamagem durante a campanha de hematita e a concentração magnética durante a campanha de itabirito limonítico (ITL).

Para as etapas de britagem primária, secundária, terciária, peneiramento e classificação em classificadores em espiral a rota para o tratamento da hematita e do itabirito limonítico (ITL) é a mesma.

A ITM recebe o material da IBR abaixo de 75 mm através de transportador de correia e/ou equipamentos móveis (caminhões e pá carregadeira) e é composta em sua etapa de classificação por duas linhas que operam de forma independente sendo cada uma composta de: silo, alimentador de correia, peneira vibratória linear de duplo deck, peneira vibratória banana de duplo deck, classificadores em espiral, peneira desaguadora e bombeamento da fração – 0,5 mm.

O material dos silos de alimentação é extraído através de dois alimentadores de correia e

é direcionado através de transportadores de correia para as peneiras, de onde o over size

do primeiro deck (fração +35 mm) é direcionado por transportadores de correias até a etapa de britagem terciária.

O material retido no segundo deck das peneiras lineares, fração (–35 mm + 6,3 mm) é

direcionado por gravidade para as peneiras banana. Desta peneira o oversize do primeiro

deck fração (–35 +10 mm) é direcionado por transportadores de correia para a pilha de

estocagem do produto denominado granulado. O oversize do segundo deck deste

peneiramento fração (–10 mm + 6,3 mm) é direcionado por transportadores de correia para a pilha de estocagem do produto denominado hematitinha.

O undersize (-6,3 mm) das peneiras lineares e bananas, é direcionado por gravidade

para os classificadores em espiral de 54” e 78” que tem a função de realizar a

classificação em 1,0 mm. O underflow dos classificadores em espiral é direcionado por

gravidade para as peneiras desaguadoras (0,5 mm), de onde o oversize é direcionado

através de transportadores de correia para pilha de estocagem do produto denominado

O overflow dos classificadores em espiral junto com o undersize das peneiras

desaguadoras são direcionados através de bombas de polpa para as etapas de deslamagem durante a campanha de hematita, em duas baterias de hidrociclones de 6” de diâmetro e de concentração magnética de média (WD) e alta intensidade (Jones) durante a campanha de ITL.

Na campanha de hematita, na etapa de deslamagem, o underflow constitui produto final

(concentrado) e é direcionado para as baias de decantação e desaguamento. O overflow

é encaminhado (bombeado) para outras duas baterias de hidrociclones. Nesta segunda

ciclonagem, o overflow constitui o rejeito final, bombeado para a barragem I. O

underflow é direcionado para as baias de decantação e desaguamento.

Na separação magnética, durante a campanha de itabirito limonítico, a fração –1,0 mm

proveniente do overflow dos classificadores em espiral e a fração –0,5 mm proveniente

do under size das peneiras desaguadoras são bombeados para o tanque agitador de onde

o material é bombeado para uma etapa de concentração que é realizada em separadores magnéticos de média intensidade do tipo WDRE. O produto (concentrado) é bombeado para as baias de decantação e desaguamento. O rejeito é bombeado às baterias de

hidrociclones. Na ciclonagem, o overflow é encaminhado, por gravidade, ao um sump e

deste bombeado para a barragem I. O underflow é direcionado (bombeado) à peneira de

proteção do separador magnético de alta intensidade Jones. Neste peneiramento, o

oversize é direcionado, por arraste hidráulico e gravidade ao sump e bombeado para

barragem I. O undersize é direcionado ao separador magnético Jones por gravidade. Ao

se efetuar a separação magnética, o rejeito obtido é direcionado ao sump e deste

bombeado para a barragem I. O intermediário ou médio é direcionado por gravidade,

conforme orientação do processo, ao sump e deste bobeado para a barragem I como

rejeito final ou como carga circulante na alimentação do Jones. O produto obtido (concentrado) é direcionado para as baias de decantação e desaguamento.

A disposição de rejeito na barragem I teve seu início em 1974, onde todo material estava abaixo de 0,15mm. Em 2001, após a implantação dos separadores magnéticos WDRE apenas o rejeito dos mesmos foram direcionados para a barragem I. Atualmente o rejeito dos WDRE alimenta um separador magnético do tipo Jones, instalado em setembro de 2005, cujo rejeito deste é direcionado para a barragem I com uma taxa de

99 t/h, além do overflow da ciclonagem com uma taxa de 159 t/h. Tem-se também o

oversize da peneira de proteção direcionado para a barragem I com uma taxa de 18 t/h,

totalizando assim 276 t/h.

Na barragem I, construída usando o método da montante (upstream), como mostrado na

Figura 4.5, o rejeito é lançado sob a forma de spray bar ao longo de toda a sua extensão sob a orientação da geotecnia. Por questões de segurança estrutural trabalha-se com a formação de praia de no mínimo 100,0m do maciço.

Figura 4.5 – Construção de barragens de rejeito: método da montante (upstream).

Na Tabela 4.1 abaixo estão apresentadas as especificações químicas e granulométricas dos produtos da Unidade de Córrego do Feijão.

Tabela 4.1 - Especificações dos produtos da Unidade de Córrego do Feijão.

+ 31 mm + 19,0 mm + 12,5 mm + 6,3 mm + 1,0 mm + 0,15 mm - 0,045 mm

Granulado 15 68,28 0,90 0,045 0,48 0,30 12,70 96,70

Hematitinha 5 68,39 0,74 0,038 0,41 0,32 6,00 14,60 85,00

Sinter Feed 38 68,43 0,64 0,034 0,40 0,40 7,00 53,50 81,30

Pellet Feed 34 67,42 1,24 0,630 0,51 0,044 2,00 16,00 79,00

Granulado 18 66,14 2,14 0,044 1,41 0,14 12,00 91,00

Hematitinha 6,2 65,66 2,45 0,047 1,61 0,16 6,00 13,80 85,00

Sinter Feed 34,5 64,93 3,69 0,051 1,46 0,22 8,60 58,00 83,80

Pellet Feed 18 67,28 1,76 0,034 0,65 0,14 1,30 16,50 79,00

Tipos

Itabiríticos hematíticos

Distribuição Granulometrica (% Ret. Acumulado)

Partição (%)

% AL2O3 % Mn

5. REVISÃO BIBLIOGRÁFICA

5.1.Minérios de Ferro – Aspectos Gerais, Turrer (2004)

O ferro é o quarto elemento mais abundante na crosta terrestre. Entre os metais só é superado pelo alumínio. Possui concentração na litosfera de 4,2% (WALDE, 1986). É maleável e dúctil, tem densidade específica de 7,87. Comparativamente a outros metais é um fraco condutor de eletricidade. É facilmente magnetizável em temperaturas baixas, porém sua magnetização se torna mais difícil com seu aquecimento, até que em 790ºC

ocorre o desaparecimento desta propriedade, graças à transformação de ferro-α em

ferro-β (CRISTIE & BRATHWAITE, 1997).

A ocorrência de ferro nativo é rara, sendo encontrado somente em meteoritos, basaltos da ilha de Disko, a oeste da Groelândia, e sedimentos carbonáceos do Missouri, EUA (CRISTIE & BRATHWAITE, 1997). Normalmente ocorre associado ao dióxido de carbono, oxigênio, enxofre ou silício formando carbonatos, óxidos, sulfetos e silicatos, respectivamente.

5.2.Mineralogia e Classificação dos Depósitos no Brasil

5.2.1. Minerais portadores de Ferro, Dana (1974)

Hematita

É o mais importante mineral de ferro e também o mineral de maior significado, encontrado nos minérios pré-cambrianos. Em termos químicos, a hematita é considerada

como Fe2O3 puro, com 69,94% de ferro e 30,06% de oxigênio.Apresenta dureza entre

5,5 e 6,5, e densidade 5,3.

Goethita

seguinte forma: 62,9% de ferro, 27,0% de oxigênio e 10,1% de água. O manganês também pode ser encontrado em composições superiores a 5,0%. A goethita que ocorre nos minérios de ferro apresenta estrutura variável, que vai desde um material maciço até um material celular de cor amarelo-ocre. A dureza varia de 5,0 a 5,5 e densidade 4,3.

As cavidades dos minérios de ferro são freqüentemente preenchidas com uma fina camada de goethita, que apresenta bandamento coloforme ou mamilar. Essas camadas sugerem deposição coloidal e essa estrutura é conhecida como goethita metacoloidal. A origem coloidal da maior parte da goethita presente nos minérios de ferro é responsável por importantes relacionamentos geoquímicos.

Magnetita

A magnetita é uma espinela (óxido duplo) e é componente essencial de muitas

formações ferríferas. Em termos químicos, é usualmente considerada como Fe3O4 puro

com 72,4% de ferro e 27,6% de oxigênio. No entanto, as magnetitas naturais, em virtude da extrema flexibilidade da estrutura atômica da espinela contêm, usualmente, quantidades menores de elementos como o Mg, Mn, Zn, Al, Ti e outros na sua estrutura. Quase que universalmente, a magnetita tende a apresentar granulação média, comumente muito mais grossa que o quartzo, hematita e silicatos de ferro, com os quais coexiste. A magnetita normalmente ocorre como octaedros, em camadas que se alteram com camadas silicosas nas formações ferríferas. A oxidação a baixa temperatura, freqüentemente relacionada à lixiviação ou movimento do lençol d'água, usualmente converte o cristal de magnetita a grãos de hematita, conservando a morfologia octaédrica da magnetita. Essa forma de hematita é denominada martita, que é, portanto, pseudomorfa da magnetita. A martitização é um processo muito comum de formação de minério e é usualmente associada à disseminação das formações ferríferas bandadas, na produção dos minérios hematíticos. A magnetita é fortemente magnética e apresenta dureza 6,0 e densidade de 5,2.

Limonita

É principalmente usado como termo de campo para se referir a óxidos de ferro hidratados, de aspecto terroso, pobremente cristalino e de identidade incerta. É definida como sendo amorfa ou criptocristalina, de cor amarela, castanha, castanha alaranjada a negra amarronzada. É maciça, terrosa e ocasionalmente tem aspecto vítreo.

Apresenta dureza de 4,0 a 5,5 e densidade de 2,7 a 4,3.

Em termos químicos, após uma redefinição do termo e mudança na fórmula clássica,

passou de FeOOH.nH2O para FeOOH.

De acordo com WALDE (1986), a maioria dos minérios de ferro brasileiros são formados predominantemente por óxidos e hidróxidos de ferro, principalmente hematita, e quartzo.

JAMES (1966) sugeriu uma classificação das jazidas de minérios de ferro em depósitos sedimentares acamadados, relacionados a atividades ígneas, formados por soluções hidrotermais e resultantes de alterações e acúmulo na superfície. O fato de elemento ferro ser encontrado sob diversas formas na natureza faz com que seja necessária a adoção de uma forma de classificação para distinguir um minério de outro. Segundo SANTIAGO et al (1993), estas classificações diferem de acordo com o país e, até mesmo, com a empresa produtora para um país. Contudo, muitos pesquisadores vêm procurando uma forma de padronização da classificação de minério de ferro. DORR II (1969) sugere uma classificação simples e ampla de acordo com sua resistência à fragmentação e composição química da rocha. Mais recentemente, COELHO et al (2000) e LIBANEO et al (2001) apontaram a necessidade de classificação do minério de ferro em função de um maior número de fatores que influenciam diretamente a eficiência das etapas de concentração e de siderurgia.

5.2.2. Principais minerais de ganga, Dana (1974)

Quartzo

importante nas rochas ígneas e metamórficas, sendo extremamente resistente tanto ao ataque químico como físico. A desintegração das rochas ígneas que o contém, produz grãos de quartzo que, ao se acumularem, formam a rocha denominada arenito. Em

termos químicos o quartzo é considerado como SiO2 puro com 46,7% de silício e 53,3%

de oxigênio.

Caulinita

A caulinita é um silicato de alumínio hidratado. Ocorre como um produto de intemperização química dos feldspatos, sendo que, nestes casos, processos sedimentares transportam, classificam e redepositam a caulinita em leitos de grande extensão. Ocorre, também, como produto de alteração hidrotermal de silicatos em torno de veios de sulfetos, fontes quentes e “geysers”. Em termos químicos, a caulinita é considerada

como sendo Al2Si2O5(OH)4 com 39,5% de alumina, 46,5% de sílica e 14,0% de água.

Gibbisita

A gibbisita é considerada como sendo Al(OH)3, com 62,8 a 65,3% de Al2O3 e 31,8 a

34,12% de perda ao fogo. Insolúvel. Assume a cor azul quando é umedecida com nitrato de cobalto e posteriormente aquecida (alumínio).

5.3. Beneficiamento do Minério de Ferro, Neto (2006)

Em função do valor unitário da tonelada de minério de ferro, as operações de beneficiamento do produto somente tornam-se economicamente viáveis quando realizadas em grande escala (ordem de milhões de toneladas/ano), o que requer equipamentos de grande porte e elevada capacidade unitária.

Os produtos de minério de ferro não são definidos apenas pelos teores mínimos de ferro

(Fe) e máximos das impurezas (SiO2, Al2O3, P, PPC, etc.), mas também por classes de

frações granulométricas rigidamente controladas. Isso requer que, mesmo para minérios de alto teor e baixo nível de impurezas, o processo seja controlado de tal forma que os produtos gerados atendam às especificações granulométricas. Para tanto, é necessário um rígido controle nas etapas de peneiramento e classificação.

O beneficiamento de minério de ferro, especialmente no Brasil e na Austrália, onde os depósitos de grandes dimensões e altos teores são predominantes, permite que uma parcela expressiva dos produtos seja gerada apenas por etapas de britagem e classificação. Esse é o caso de Carajás (PA), por exemplo.

A necessidade da utilização de etapas de concentração deve-se ao fato de que por processos simples de separação por tamanho não se consegue obter produtos com elevados teores de ferro. De uma forma geral, sílica, alumina e demais contaminantes aumentam de teor na direção das frações mais finas. Esta característica permite que a fração grosseira gere um produto final, no caso um natural pellet.

5.3.1. Métodos de concentração atualmente usados no Brasil, Araújo et al.

(2003) e Souza (2005)

A produção de minério de ferro no Brasil restringiu-se a hematitas de altos teores até os anos setenta, quando o primeiro grande projeto baseado exclusivamente na concentração de minérios itabiríticos de baixo teor foi colocado em operação pela Samarco na Mina de Germano em Mariana, Minas Gerais (começou em 1977).

Antes disso, a Companhia Vale do Rio Doce (atual Vale) com operações em Itabira (Cauê e Conceição) já vinha utilizando, de modo pioneiro, separadores magnéticos de alta intensidade/gradiente (separação magnética de alta intensidade a úmido – WHIMS) para o beneficiamento de itabiritos junto com hematitas de alto teor ainda disponível àquele complexo de mineração.

Nova Era, também em Minas Gerais onde jigagem e espirais de Humphreys foram utilizados no beneficiamento de itabiritos.

Todas as operações realizadas em minério de ferro neste momento beneficiavam hematitas de altos teores que era lavado, classificado granulometricamente, mantendo-se elevados rendimentos mássicos nas usinas. Um excelente exemplo destas usinas é Águas Claras (MBR, atualmente Vale), com início de operação em 1973 e exaustão em julho de 2001. Esta usina que alcançou cume de produção em 1993, com produção total

de 13 milhões de toneladas por ano, entre granulados, sinter feed e pellet feed, era uma

das maiores instalações de beneficiamento operando no Quadrilátero Ferrífero.

A concentração gravítica, magnética e flotação são métodos empregados em separado, ou, mais comumente, combinados, para a concentração de minérios de ferro no Brasil.

Na região do Quadrilátero Ferrífero, as frações de sinter feed e pellet feed são

submetidas à concentração. Em algumas usinas, as de menor porte, a escrubagem também é utilizada para melhorar os teores dos granulados removendo partículas de ganga porosa.

Entre os maiores produtores de minério de ferro, apenas em Carajás (Vale, estado do Pará) uma usina de beneficiamento baseada exclusivamente em um circuito de cominuição, lavagem e classificação granulométrica permanece em operação. Esta usina

trata mais de 45Mt por ano de hematita de alto teor produzindo granulado, sinter feed e

pellet feed.

As mais recentes inovações em beneficiamento para produção de pellet feed incluem a

utilização do Ferrous Wheel (concentrador magnético de alto gradiente de imã

permanente – FWMS), implementado em 2000 na Vale – mina da Mutuca, e um separador magnético de terras raras – WDRE, nas minas de Córrego do Feijão e Jangada pertencentes à Vale.

Minério de ferro silicoso é o mais simples para concentrar e pode geralmente ser beneficiado por uma combinação de métodos gravimétricos para a fração

Remoção parcial de um pouco de fósforo pode ser alcançada, em certos casos, através do emprego de métodos convencionais de concentração como separação magnética.

O sucesso da aplicação de qualquer método de concentração é, com certeza, medido pelo grau de liberação das fases minerais presentes, mas também é afetado por uma série de aspectos sobrepostos percorrendo desde a distribuição granulométrica à presença de relictos de magnetita em partículas de martita.

Cada vez mais, em um futuro próximo, as usinas estarão aplicando uma combinação apropriada de métodos de concentração para cada minério, apontado para a maximização da recuperação e redução de custos operacionais.

Há uma tendência de aumento da participação de itabirito na alimentação das usinas, especialmente no Quadrilátero Ferrífero, desta forma as usinas de beneficiamento serão cada vez mais complexas.

A seleção de um determinado método de concentração também depende da qualidade esperada do produto final, por exemplo, a flotação é o método de concentração usualmente selecionado (só ou em combinação) sempre que se requer um nível muito baixo de sílica no pellet feed.

5.3.2. Deslamagem

Como definição do tamanho de partículas, SOMASUNDARAN (1980) classificou as partículas, com base em seu tamanho e comportamento em meio aquoso, da seguinte forma:

a) Finos - partículas que não são facilmente separáveis por processos gravitacionais

e cujo tamanho médio está compreendido entre 10µm e 100µm;

b) ultrafinos - partículas que não são facilmente separadas por processos não

gravitacionais convencionais, inclusive a flotação, e cujo tamanho médio está compreendido entre 1µm e 10µm;

d) lamas – mistura de colóides e ultrafinos naturais e aqueles gerados em processos de cominuição. Uma característica das lamas é ter uma sedimentação bastante lenta.

Segundo CHAVES (2002) o termo deslamagem se refere à eliminação de lamas, indesejáveis para a operação unitária subseqüente (por exemplo, flotação ou separação em meio denso) é um tanto vago em termos granulométricos. Geralmente significa a eliminação de uma grande quantidade de material fino, sem uma conotação de separação granulométrica precisa ou eficiente. Um adequado grau de dispersão das partículas na polpa é requisito essencial para uma deslamagem eficiente. Uma maneira simples e onerosa para se conseguir um alto grau de dispersão é elevar o pH mediante altas dosagens de NaOH, aumentado a repulsão eletrostática entre as partículas. Experimentos de laboratório simples e confiáveis fornecem uma correlação entre grau de dispersão e eficiência de deslamagem, constituindo-se em ferramenta útil para predição do desempenho na flotação.

QUEIROZ (2003) verificou que, para certos tipos de minérios itabiríticos, o uso da atrição acarreta aumento na recuperação mássica das frações lamas e concentrado da

flotação e decréscimo dos teores de Fe, SiO2, Al2O3 e de P no concentrado,

aumentando o índice de seletividade de Gaudin. Além de melhorar o desempenho do processo de flotação, a atrição reduz o consumo de coletor.

Grande parte dos depósitos brasileiros de minérios de ferro contém porções altamente decompostas por ação do intemperismo, o que conduz a participações significativas de partículas minerais finas. Além dos finos naturais, presentes em grandes quantidades nos itabiritos friáveis, ocorrem a geração de partículas finas durante as operações de lavra e processos de cominuição (FERREIRA, 2002).

5.3.3. Flotação, Peres (2003), Iwasaki (1983), Houot (1983)

Os fundamentos das técnicas que exploram características de superfície estão em um campo da ciência conhecido como “Físico-química das Interfaces”, “Química de Superfície”, “Química das Interfaces” ou “Propriedades das Interfaces” (PERES, 1999).

A concentração de minerais requer três condições básicas: liberabilidade, diferenciabilidade e separabilidade dinâmica. A liberação dos grãos dos diferentes minerais é obtida através de operações de cominuição (britagem e moagem) intercaladas com etapas de classificação por tamanho. A separabilidade dinâmica está diretamente ligada aos equipamentos empregados. As máquinas de flotação se caracterizam por possuírem mecanismos capazes de manter as partículas em suspensão e de possibilitar o contato ar com a polpa através de sistema de aeração. A diferenciabilidade é a base da seletividade do método.

Nos sistemas de flotação a fase líquida é quase sempre a água, uma espécie polar, e a fase gasosa é quase sempre o ar, constituído basicamente por moléculas apolares. Uma substância hidrofóbica pode agora ser melhor caracterizada como aquela cuja superfície é essencialmente polar, tendo maior afinidade com o ar que com a água. Por outro lado, substância hidrofílica é aquela cuja superfície é polar, indicando maior afinidade com a água que com o ar.

A seletividade do processo de flotação se baseia no fato de que a superfície de diferentes espécies minerais pode apresentar diferentes graus de hidrofobicidade. O conceito de hidrofobicidade de uma partícula está associado à “molhabilidade” da partícula pela água. O conceito oposto a hidrofobicidade é designado como hidrofilicidade.

Analisando o papel estratégico ocupado pela flotação na concentração de minérios de ferro, destaca três fatores:

A flotação de minério de ferro pode ser realizada basicamente de quatro formas distintas:

· Flotação de minerais oxidados de ferro, utilizando coletores aniônicos (ácidos

carboxílicos e sulfatos), em pH na faixa neutra a ácida;

· flotação de sílica, utilizando coletores aniônicos (ácidos carboxílicos) em pH

alcalino, ativado por cálcio;

· flotação catiônica de minerais oxidados de ferro, utilizando aminas como

coletores e ativação por flúor, em pH ácido;

· flotação catiônica de quartzo, utilizando aminas, em pH na faixa neutra e

alcalina.

A flotação catiônica de quartzo com a utilização de aminas é realizada na faixa de pH alcalino, onde as propriedades de dissociação e hidrólise deste grupo de reagentes lhe conferem características de coletor e espumante.

A flotação catiônica reversa de minérios de ferro é utilizada tanto no Brasil (Samarco, Vale, etc.) como no exterior (EUA, Canadá). Os reagentes empregados raramente variam muito, sendo a combinação amido/amina a mais comum, desempenhando respectivamente os papéis de depressor dos óxidos de ferro e coletor de quartzo. Espumantes não são geralmente necessários, visto que o pH de flotação, entre 10 e 10,6, é suficientemente elevado para que as aminas desempenhem também o papel de espumante. Os maiores problemas encontrados estão geralmente associados à não flotação do quartzo grosso, a flotação inadvertida de finos de minério de ferro (por arraste), à presença de argilo-minerais, hidróxido de ferro e alumínio na alimentação causando perdas na seletividade do processo.

Aminas

· aminas primárias: R-NH2

· aminas secundárias: R2-NH

· aminas terciárias: R3-N

Os coletores de quartzo usados pela indústria mineral são éter aminas, parcialmente neutralizadas com acetato.

Amido

O amido de milho é um polissacarídeo de cadeia macromolecular, constituído por unidades estruturais repetidas, com a fórmula básica (C6H10O5)n, de caráter polar. No processo de flotação do quartzo de minério de ferro, o amido de milho gelatinizado com soda cáustica é adicionado à polpa com a função de inibir a flotação da hematita, que no pH usual da flotação do quartzo também tem superfície carregada negativamente e, portanto, sujeita à ação coletora da amina. As moléculas do amido envolvem preferencialmente as partículas de hematita, mantendo-as hidrofílicas.

As Figuras 5.1 e 5.2 mostram equipamentos de flotação.

Figura 5.2 –Coluna de flotação.

5.3.4. Separação magnética, Underlbach (1990)

A propriedade de um material que determina sua resposta a uma campo magnético é chamada de susceptibilidade magnética. Com base nessa propriedade os materiais ou minerais são classificados em duas categorias: aqueles que são atraídos pelo campo magnético e os que são repelidos por ele. No primeiro caso tem-se os minerais ferromagnéticos, os quais são atraídos fortemente pelo campo, e os paramagnéticos, que são atraídos fracamente. Aqueles que são repelidos pelo campo denominam-se de diamagnéticos (LUZ, 2004).

O fenômeno que governa a separação magnética está relacionado à duas questões básicas; o comportamento das partículas de minerais diferentes quando expostas a um mesmo campo magnético e ás forças magnéticas que atuam sobre elas (MIHALK, 1979).

Os processos de separação magnética se baseiam fundamente numa força de interação entre o campo magnético e um dipolo magnético.

A partícula, quando submetida a um campo magnético, se torna magnetizada. Essa magnetização induzirá à formação dos dipolos magnéticos nos terminais da partícula que ficará orientada ao longo das linhas do campo de magnetização. A partícula se tornará assim um dipolo magnético e a intensidade desse dipolo (momento de dipolo) irá variar dependo das características de cada partícula.

As forças que atuam em uma determinada partícula, colocada em um campo magnético, numa separação a úmido são:

· Força magnética;

· Força de gravidade;

· Força de arraste hidrodinâmico;

· Força interpartículas.

Da composição destas forças, e da ação de cada uma delas sobre as partículas de características diferentes, resultarão trajetórias distintas.

A resultante entre a força magnética e as forças competitivas é que irá determinar a viabilidade de uma partícula magnética ser recuperada em um separador magnético. As forças existentes entre as partículas magnéticas e não-magnéticas são determinantes da qualidade da separação.

As características de uma separação podem ser determinadas qualitativamente, em termos de teor e de recuperação, através de uma análise de efeitos de interação das forças magnéticas interparticulares e de outras forças competitivas atuantes no processo.

As partículas dentro de um campo magnético, inicialmente adquirem o campo magnético induzido. O fluxo magnético que atravessa a partícula é a soma dos fluxos devido ao campo induzido e indutor. Como as substâncias diamagnéticas o campo induzido é oposto a campo indutor, a densidade de fluxo diminui, assim as linhas de força são dispersadas. Nas substâncias paramagnéticas ocorre o contrário, pois os dois campos se somam e as linhas de força se concentram. O ferromagnetismo consiste numa concentração intensa das linhas de força.

Se o campo é uniforme a partícula não se moverá na direção de um dos pólos, qualquer que seja a sua posição. Ela apenas sofrerá rotação até alinhas seu eixo magnético com a direção do campo se a partícula for paramagnética.

Se o campo é convergente, se há um gradiente de campo, as linhas de força são mais densas junto ao pólo pontiaguda ou desuniforme. Uma o partícula paramagnética tende a concentrar as linhas de força e, portanto mover-se-á na direção da ponta. Uma partícula diamagnética terá o comportamento nulo.

Portanto para haver movimento das partículas, o equipamento de separação magnética deve prover um campo convergente, ou seja, deve criar um gradiente de intensidade de campo.

Hoje, existem vários equipamentos de separação ou concentração magnética, dependendo da aplicabilidade do mesmo, que varia com as características de susceptibilidade magnética, tamanho da partícula, concentração do mineral paramagnético na alimentação, etc.

O concentrador magnético de tambor é utilizado para concentrar/separar materiais de alta susceptibilidade magnética, trabalha com campo magnético variando de 4000 a 7500Gauss, é utilizado para recuperar magnetita, hematita martítica e agregados de hematita com magnetita ou hematita martítica. As partículas devem estar entre uma faixa de granulometria de 3,0 a 0,15mm.

As Figuras 5.3 e 5.4 mostram o concentrador magnético de tambor.

Figura 5.4–Desenho esquemático do concentradormagnético de tambor.

O separador magnético Ferrous Wheel é utilizado apara concentrar/separar materiais de

baixa e média susceptibilidade magnética, trabalha com um campo magnético variando entre 9000 a 12000Gauss, sendo que sua tecnologia trabalha com alto gradiente, por possuir uma malha como matriz concentradora, é utilizado para recuperar hematitas, ghoetitas com granulometria inferior a 0,040mm, podendo ser utilizado para granulometrias entre 0,15 a 0,040mm.

Foto 5.5–Separadormagnético Ferrous Wheel.

O separador magnético tipo Jones de alta intensidade é utilizado para concentrar/separar materiais de baixa e média susceptibilidade magnética, trabalha com um campo magnético variando entre 9000 a 12000Gauss, sendo que sua tecnologia trabalha com alta intensidade de campo sendo gerado por matrizes de placas paralelas e ranhuradas, também é utilizado para concentrar minerais de ferro com granulometria variando de 1,0 a 0,040mm.

As Figuras 5.6 e 5.7, mostram o concentrador magnético tipo Jones.

Figura 5.7–Desenho esquemático do concentradormagnético tipo Jones (GAUSTEC, 2008).

Separador magnético SLon

O separador magnético SLon foi projetado especialmente para suprir algumas falhas dos concentradores eletromagnéticos de alta intensidade (WHIMS), como capacidade reduzida para finos, entupimento das matrizes e aprisionamento de partículas não magnéticas. Foi desenvolvido na China e teve a primeira aplicação industrial em 1998. A aplicação industrial destes equipamentos mostrou que é possível produzir concentrados mais limpos e com alimentação composta de partículas menores que 100 µm. O desenvolvimento desta tecnologia foi conduzido em grande parte pela necessidade de concentrar minérios com teores abaixo de 30% de ferro na China (HEARN e DOBBINS, 2007).

descarregadas na caixa de concentrado (HEARN e DOBBINS, 2007; ZENG e DAHE, 2003). Um desenho esquemático do SLon é mostrado na Figura 5.8.

Um diafragma atuado por um eixo de manivela é responsável pelo mecanismo de pulsação. Esta pulsação conduz a polpa para cima e para baixo enquanto está sob a ação da zona de separação, deixando as partículas “mais finas”. Assim menos partículas não magnéticas ficarão aprisionadas na matriz (DAHE, 1998).

Figura 5.8 - Desenho esquemático do separador magnético SLon (ZENGH e DHE, 2003).

5.4.Estudos de Concentração de Rejeitos

SANTOS (2003) estudou cinco rotas de concentração em laboratório a partir de uma amostra representativa da barragem de Germano. Essa amostra possuía a seguinte

composição química: Fe (24,97%), SiO2 (62,70%), Al2O3 (0,61%), P (0,016%), PPC

(0,94%). Os valores de d50, F80 e a quantidade de lama presente na amostra (-10µm)

eram respectivamente: 50µm, 100µm e 10%. A fração acima de 44µm continha 5,3% de ferro. O quartzo era o mineral predominante da amostra. Com relação aos minerais de ferro presentes, a hematita especular mostrou elevada participação (85% do total).

As cinco rotas estudadas por SANTOS (2003) foram:

1. classificação em 37µm (peneira) e concentração magnética em um estágio

(Ferrous Wheel com matriz TQ8);

2. classificação em 37µm (peneira) e concentração magnética em dois estágios,

rougher e cleaner (Ferrous Wheel com matriz TQ14);

3. classificação em 74µm (peneira), deslamagem e flotação;

4. classificação em 74µm (peneira) e concentração magnética (Ferrous Wheel com

matriz TQ8) e flotação;

5. concentração magnética em dois estágios, rougher e cleaner (Ferrous Wheel

com matriz TQ14) e flotação.

A Tabela 5.1 apresenta o resumo dos resultados obtidos nos ensaios de concentração.

Tabela 5.1 – Resumo dos resultados dos ensaios de concentração.

Fe SiO2 Al2O3 P PPC -44µm Mássica Fe

1 66,49 3,68 0,38 0,023 0,79 99,01 19,89 52,95

2 66,54 3,72 0,36 0,023 1,00 99,91 25,43 67,74

3 66,55 2,20 0,22 0,041 2,02 94,92 9,68 25,79

4 68,47 1,14 0,19 0,02 0,84 85,83 13,03 35,70

5 66,28 3,75 0,28 0,033 1,45 73,91 10,22 27,12

Concentrado (%) Recuperação (%)

OLIVEIRA (2006) apresentou como proposta a concentração dos ultrafinos existentes nas lamas, no fluxo do underflow do espessador, a rota de deslamagem seguida de

concentração magnética (Ferrous Wheel) e a rota de deslamagem seguida de flotação

catiônica reversa. Os ultrafinos possuíam a seguinte composição química: Fe (42,03%),

SiO2 (27,61%), Al2O3 (7,09%), P (0,069%), PPC (3,91%) e 86,95% abaixo de

0,045mm. Concluiu que para a rota de deslamagem seguida de concentração magnética

(Ferrous Wheel) a recuperação em massa global atingida foi de aproximadamente 15%

e o concentrado apresentou SiO2 mínima de 1,75%. Em nenhum dos testes realizados

obteve-se teores de SiO2 dentro das especificações desejadas. O concentrado obtido

apresentou redução significativa nos teores de Al2O3 e P e que para a rota de

deslamagem seguida de flotação catiônica reversa é possível obter um concentrado com

recuperação em massa média de 30,65%, Fe médio de 68,4% e 0,68% de SiO2.

ROCHA (2008) apresentou como proposta a concentração dos ultrafinos existentes nas lamas a rota de deslamagem seguida de flotação catiônica reversa. Os ultrafinos

possuíam a seguinte composição química: Fe (38,23%), SiO2 (37,05%), Al2O3 (4,36%),

P (0,071%), PPC (3,46%) e 100% abaixo de 0,045mm. Obtendo um concentrado com

recuperação em massa global de 20,0% com teores abaixo de 1% de SiO2 e teores de

SiO2 + Al2O3 abaixo de 2%, para produção de pelotas de redução direta.

CAIXETA e BORGES (2006) apresentaram como proposta a concentração de rejeito existente na barragem 5 da Mutuca, a rota de deslamagem seguida de concentração

magnética (Ferrous Wheel). O rejeito possui a seguinte composição química: Fe

(58,2%), SiO2 (6,57%), Al2O3 (4,3%), P (0,118%) e 83% abaixo de 0,045mm. Obtendo

um concentrado com recuperação em massa 41,0% e com teores de Fe (64,97%), SiO2

(1,54%), Al2O3 (1,09%), P (0,045%).

5.5. Reservas Mundiais, Produção, Exportação e Importação Brasileira de

Minério de Ferro e Produtos Manufaturados

países detentores das maiores reservas. Em termos de metal contido nas reservas o Brasil ocupa um lugar de destaque no cenário mundial, devido aos altos teores de ferro em seus minérios. O Brasil detém, ainda, reservas inferidas de cerca de 41,1 bilhões de toneladas. As reservas brasileiras estão assim distribuídas: Minas Gerais (63,7%), Pará (18,4%), Mato Grosso do Sul (16,9%) e outros estados (1,0%).

Segundo o Sumário Mineral de 2006, em 2005, a produção mundial de minério de ferro foi de cerca de 1,5 bilhões de toneladas. A produção brasileira representou 18,5% da produção mundial. Em termos mundiais ocupa a segunda colocação no quadro da produção mundial.

Tabela 5.2 - Reserva e produção mundial de minério de ferro em milhões de toneladas.

(1) Reservas medidas e indicadas; (e) Dados estimados, exceto Brasil.

Fonte: DNPM/DIDEM; USGS - United States Geological Survey (Mineral Commodity Summaries - 2006).

A produção brasileira de minério de ferro em 2005 atingiu 281,4 milhões de toneladas,

aumentando 7,5% em relação ao ano anterior, com um valor de R$ 15,5 bilhões.Quanto

ao tipo de produto a produção Brasileira se dividiu em: granulados - 18,5% e finos – 81,5% (sinterfeed – 52,6% e pelletfeed – 28,9%). A produção brasileira de pelotas em

2005 totalizou 53,0 milhões de toneladas (+3,5% em relação a 2004). O valor da

produção de minério de ferro em 2005 representou 58,2% do valor da produção mineral

2005 e % 2004 e 2005 e %

Brasil 26.474 7,2 261.674 281.430 18,5

África do Sul 2.300 0,6 39.000 40.000 2,6 Austrália 40.000 10,8 231.000 280.000 18,4 Canadá 3.900 1,1 28.000 30.000 2,0 Cazaquistão 19.000 5,1 20.000 19.000 1,3

China 46.000 12,4 310.000 310.000 20,4

Estados Unidos 15.000 4,1 55.000 55.000 3,6

Índia 9.800 2,6 121.000 140.000 9,2

Irã 2.500 0,7 17.000 17.000 1,1

Mauritânia 1.500 0,4 11.000 11.000 0,7 México 1.500 0,4 12.000 12.000 0,8 Rússia 56.000 15,1 97.000 95.000 6,3 Suécia 7.800 2,1 22.000 23.000 1,5 Ucrânia 68.000 18,4 66.000 69.000 4,5 Venezuela 6.000 1,6 22.000 22.000 1,4 Outros Países 64.226 17,4 27.326 115.570 7,6

brasileira. A indústria extrativa de minério de ferro empregou, em 2005, 31,4 mil pessoas (13,8 mil com vínculo empregatício e 17,6 mil terceirizados).

Em 2005, de acordo com os dados da Secretaria de Comércio Exterior do Ministério do Desenvolvimento, Indústria e Comércio Exterior (SECEX/MDIC) apresentado na

Tabela 5.3, o Brasil importou, da Venezuela, 77 toneladas de minério de ferro. As

importações de semimanufaturados totalizaram 216,5 mil toneladas e os principais

países de origem foram: Paraguai (33,0%), Japão (18,0%), Trinidad e Tobago (12,0%), Argentina (11,0%) e Estados Unidos (5,0%). Quanto aos produtos manufaturados as

importações atingiram 744,5 mil toneladas e os principais fornecedores foram:

Argentina (18,0%), Áustria (14,0%), Alemanha (11,0%), França (7,0%) e Ucrânia

(5,0%). As importações de compostos químicos de ferro atingiram 13.800 toneladas e

os principais países de origem foram: Alemanha (20,0%), Argentina (20,0%), China (16,0%), Estados Unidos (12,0%) e Itália (8,0%).

As exportações brasileiras de bens primários de ferro (minério e pelotas) em 2005 atingiram 224,1 milhões toneladas, mostrando um aumento de 9,5% na quantidade das exportações em comparação com o ano anterior. Os principais países de destino foram: China (24,0%), Japão (13,0%), Alemanha (12,0%), França (6,0%), Coréia do Sul (6,0%). Os principais blocos econômicos de destino foram: Ásia – exclusive Oriente Médio (41,0%), União Européia (36,0%) e Oriente Médio (4,0%). As exportações de

produtos semimanufaturados de ferro totalizaram, em 2005, 13,1 milhões toneladase os

principais importadores foram Estados Unidos (48,0%), Taiwan (10,0%), Coréia do Sul

(8,0%), Tailândia (6,0%), e China (6,0%). Foram exportados 6,6mil toneladas de

produtos manufaturados e os principais países de destino foram: Estados Unidos (14,0%), China (13,0%), México, Chile (5,0%) e Argentina (5,0%). O Brasil exportou,

ainda, em 2005, 19.500 toneladas de compostos químicos de ferro. Os principais

O consumo interno de minério de ferro está concentrado na indústria siderúrgica (usinas integradas e produtores independentes de ferro-gusa) e nas usinas de pelotização. Em 2005 esse consumo atingiu 132,7 milhões de toneladas, 17,0% maior que o registrado em 2004. A indústria siderúrgica consumiu 57,1 milhões de toneladas de minério para produzir 34,0 milhões de toneladas de gusa, enquanto as usinas de pelotização, para produzir 53,0 milhões de toneladas de pelotas, consumiram 57,2 milhões de toneladas de minério. A produção brasileira de aço bruto em 2004 totalizou 31,6 milhões de toneladas.

Tabela 5.3 – Produção, exportação, importação e consumo de minério no Brasil.

(1) Produção + Importação - Exportação; (2) Consumo na indústria siderúrgica mais usinas de pelotização; (p) preliminar; (r) revisado.

Fontes: DNPM-DIDEM, SECEX-MDIC, SINFERBASE;

5.6. Caracterização Tecnológica de Minérios, (Henley, 1983), (Gomes, 1984),

(Reis, 2005)

A caracterização tecnológica de minérios é uma etapa fundamental para o máximo aproveitamento de um recurso mineral. É um ramo especializado aplicado ao beneficiamento de minérios que estuda aspectos específicos da mineralogia dos

Un. 2003(r) 2004(r) 2005(p)

Beneficiada t 230.707.428 261.674.548 281.430.158

Produção/MG t 169.452.824 190.181.271 204.870.315

Pelotas 103 t 45.273 51.222 53.064

Bens Primários: - - -

Minério t 136.927.081 157.520.672 176.956.944

Pelotas t 37.918.963 47.246.875 47.205.195

Semi e Manufaturados 103 t 17.552 18.292 19.718

Compostos químicos t 16.807 21.011 19.472

Bens Primários: - - -

Minério t 18 36 77

Pelotas t 77.260 59.838

Semi e Manufaturados t 884.666 724.661 961.026

Compostos químicos t 9.351 12.014 13.833

Consumo

Aparente (1) Beneficiado t 93.780.365 104.153.912 104.473.291

Consumo

Efetivo (2) Beneficiado 10

3 t 103.494 113.429 114.340

Produção

Exportação

Importação

minérios e as informações obtidas são utilizadas para o desenvolvimento e otimização de processos.

A avaliação inicial da explotabilidade comercial de um minério, o planejamento da planta de processamento, a montagem da planta piloto e a primeira operação eficiente em escala industrial de beneficiamento são atribuições vitais desempenhadas pela caracterização tecnológica de minérios.

Embora a natureza do minério e o tipo particular de produto gerado variem, os principais dados exigidos para uma boa caracterização de minérios são geralmente os mesmos. Estes são mostrados a seguir (HENLEY, 1983):

• identificação mineral;

• proporção mineral;

• composição mineral;

• liberação de minerais valiosos e de ganga;

• distribuição de elementos entre vários sítios mineralógicos ao longo de toda a partícula considerada.

Além dos itens citados anteriormente é de fundamental importância a determinação dos constituintes químicos do minério (elementos químicos de interesse e deletérios) e a distribuição granulométrica.

Geralmente a identificação dos minerais valiosos e de ganga é o primeiro passo dado em uma investigação mineralógica. Os métodos de identificação mineral são muitos e variados e não é propósito discutí-los em detalhes. Uma das técnicas mais comumente utilizadas é a difratometria de raios X.

é uma propriedade física fundamental que serve para sua identificação, semiquantificação e estudos de sua estrutura. Entretanto, devem ser considerados os fatores complicadores, inerentes à composição mineralógica das amostras em estudo. A superposição de raias e a pequena distinção entre raias características dos minerais presentes em baixos teores do “background” do espectro são exemplos dessas dificuldades.

Conhecer a composição química de um minério é indispensável, saber, então, quais os elementos a serem analisados em uma caracterização mineralógica, depende da complexidade mineral e química do minério analisado e dos propósitos de sua utilização. Além das técnicas clássicas de análise química como gravimetria, volumetria e colorimetria, as técnicas instrumentais mais difundidas são a fluorescência de raios X, espectrometria de absorção atômica, espectrografia óptica de emissão e espectrometria de plasma.

A espectrometria de absorção atômica é baseada na absorção, por átomos, da energia de uma radiação do característico, cujo princípio pode ser resumido assim: um elemento pode absorver radiação emitida por ele próprio, no caso do equipamento de absorção atômica, a fonte de radiação é uma lâmpada de cátodo oco, feito do mesmo elemento a ser dosada, esta fonte irradia os átomos no estado fundamental, dispersos em uma chama. Os átomos no estado fundamental quando irradiados passam ao primeiro estado excitado, de dado comprimento de onda característico (radiação de ressonância) que identifica um determinado elemento (GOMES, 1984).

Já o princípio da técnica de fluorescência de raios X consiste da irradiação da amostra por um feixe primário emanado de um tubo de raios X, vindo então a produzir a radiação secundária. Ou seja, a excitação do átomo resulta da absorção de um fóton de raios X responsável pela ejeção de um elétron da camada K, L, e outras, dependendo do número atômico do elemento, levando à emissão do característico (radiação fluorescente), que é equivalente aos elementos presentes na amostra (GOMES, 1984).

ordem de ppm e ppb) e a fluorescência de raios X é de maior utilidade na análise dos constituintes maiores.

Geralmente antes da obtenção das informações de caracterização citadas logo acima, a amostra é fracionada para facilitar a identificação dos minerais, melhorar a quantificação e identificar certas propriedades físicas do minério. Estas informações valiosas, geralmente são obtidas por análise granulométrica, separação em meio denso e separação magnética.

Um dos últimos estágios da execução de uma caracterização tecnológica é a verificação do grau de liberação dos minerais de interesse em relação aos de ganga. Esta verificação é importante, principalmente, porque para que os minerais de interesse respondam com eficiência aos processos de beneficiamento, seus grãos devem estar inteiramente liberados. A porcentagem de liberação de um mineral pode ser determinada utilizando-se ensaios físicos com líquidos densos, dosagens químicas do elemento principal, ou estudos em lupa binocular e/ou microscopia óptica.

6. MATERIAIS E METODOLOGIA

A metodologia utilizada na retirada das amostras na barragem I e preparação destas, nos estudos de caracterização e nos ensaios de concentração, juntamente com a descrição dos equipamentos e materiais é relatada neste capítulo.

Estes estudos foram realizados no centro de pesquisa da Vale:

§ CPT – Centro de Pesquisa Tecnológica de Alegria, em Mariana/MG.

Amostra

A amostragem realizada foi por meio de sondagem (SPL) para verificação da representatividade da barragem I como todo e está descrito conforme abaixo:

O serviço de sondagem por lavagem foi desenvolvido com a finalidade de dar subsídios para retirada de amostras do rejeito para cubagem da reserva e definição da qualidade em profundidade. A sondagem por lavagem através da circulação de água seguiu a Norma Brasileira da ABNT, específica para o assunto.

Como material de apoio usou-se o polímero orgânico do fabricante System Mud Indústria e Comércio Ltda:

- Supervis: polímero sintético Aniônico em pó;

- celutrol HV1: carboximetilcelulose de sódio;

- SM 2000: polímero aniônico líquido.

A utilização de polímeros evita a contaminação das amostras.

Figura 6.1 – Plataforma para sondagem de rejeito na barragem em região contendo água.

Figura 6.3 – Detalhe do trado helicoidal, à esquerda e do trépano à direita.

Metodologia empregada:

- sondagem a percussão realizada por circulação contínua de água;

- trado helicoidal;

- revestimento com diâmetro H de 4”;

- trépano (pá) de 3,5”, perpassando o revestimento quase que sem folga;

- bomba de baixa pressão e alta frequência.

Serviços realizados em presença de água:

- Os furos foram executados com os equipamentos tripé e conjunto moto-bomba

disposto sobre plataforma flutuante, fundeadas por quatro âncoras;

- O revestimento foi cravado nos rejeitos o suficiente para permitir os

procedimentos normais de execução dos serviços;

- A perfuração por lavagem com fluxo de água contínua é iniciada com a torre