INSTITUTO SUPERIOR DE AGRONOMIA

Estudo da influência da temperatura e do tempo de

prensagem nas características físico mecânicas, de

diferentes tipos de MDF aquando do seu revestimento

por prensagem

“Dissertação apresentada neste Instituto para

obtenção do grau de Mestre”

Paula Cristina de Oliveira Russo Almeida

ORIENTADOR: Doutora Isabel Maria Sanches de Miranda e Sanchez Jorge CO-ORIENTADOR: Doutora Helena Margarida Nunes Pereira

JURI:

PRESIDENTE- Doutora Helena Margarida Nunes Pereira, Professora Catedrática do Instituto Superior de Agronomia da Universidade Técnica de Lisboa. VOGAIS - Doutora Maria Emília Calvão Moreira Silva, Professora Auxiliar de

Trás-os-Montes e Alto Douro;

- Doutora Maria de Fátima Cerveira Tavares, Professora Auxiliar do Instituto Superior de Agronomia da Universidade Técnica de Lisboa. - Doutora Isabel Maria Silva Sanches de Miranda e Sanchez Jorge,

Técnica Superior do Instituto Superior de Agronomia da Universidade Técnica de Lisboa.

Mestrado em Engenharia de Materiais Lenhocelulósicos

Lisboa 2006

I

É difícil dizer o que é impossível,

porque o sonho de ontem é a

esperança de hoje e a realidade de

amanhã.

( Robert Goddard )

II Agradeço ás minhas orientadoras: Doutora Helena Pereira e à Doutora Isabel Miranda pelo conhecimento, pela disponibilidade e pelas palavras sábias de incentivo, orientação e compreensão nos momentos certos.

Agradeço Doutora Idalina Domingos pelo apoio tanto ao nível do saber e da organização, como pelo entusiasmo dispensado no sentido de ultrapassar alguns momentos menos bons no decorrer deste trabalho.

Agradeço ao Engº Paulo Pinto de Sousa, pela disponibilização dos meios para a realização dos ensaios.

Agradeço ao Engº António Silva do núcleo de estruturas de madeira do Laboratório Nacional de Engenharia Civil, pela colaboração na realização dos ensaios nomeadamente no condicionamento dos provetes.

Agradeço aos meus amigos e colegas deste desafio pelas palavras de incentivo..

Agradeço à minha amiga Adélia Silva, pelas vezes que em tom de ordem me disse, “ como é que isso vai, nem penses em desistir...”.

Agradeço ao meu filho e ao meu marido pelo amor, apoio psicológico e técnico, e pelos momentos que passámos juntos na organização deste documento. Rafael, finalmente a mãe vai terminar o mestrado, já vamos poder brincar mais aos fins de semana.

III O presente trabalho têm como objectivo contribuir para o estudo do efeito da temperatura e do tempo de prensagem nas características físico-mecânicas de três tipos de aglomerado de fibras de média densidade (MDF), vulgarmente fabricados para produzir revestimentos de pavimentos (flooring) laminados, durante a operação de acabamento final.

A principal característica diferenciadora do MDF analisado foi o tipo de resina e a incorporação de um agente ignifugante. O primeiro tipo de MDF foi produzido com uma resina ureia formaldeído, o segundo tipo com uma resina de melamina ureia formaldeído e o terceiro tipo com uma resina de melamina ureia formaldeído e um aditivo que lhe confere características ignífugas.

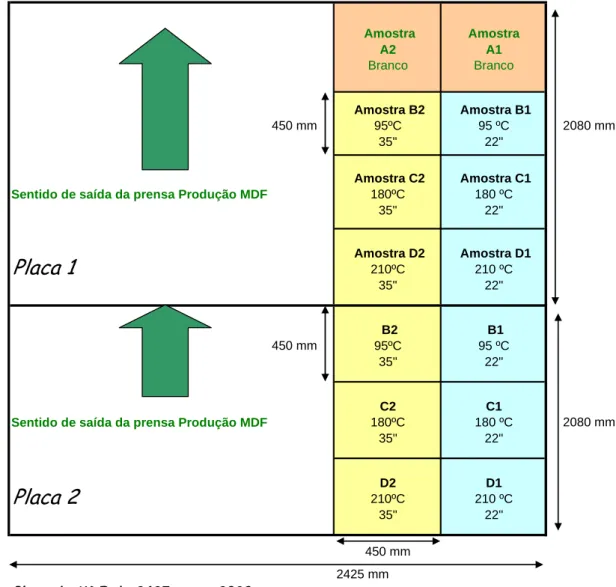

O plano experimental foi desenvolvido para dois tempos de prensagem diferentes 22” e 35”, sendo testadas três temperaturas para cada um deles, nomeadamente 90, 180 e 210 ºC.

Concluiu-se que o tempo e a temperatura de prensagem influenciam de forma significativa as propriedades do MDF quando sujeito a processos de acabamento final, nomeadamente quando é revestido com papéis melamínicos.

Verificou-se que houve diminuição de espessura, aumento da massa volúmica e do inchamento e densificação do produto nas faces, com o aumento do tempo de prensagem e da temperatura.

Constatou-se também, que depois de analisadas as propriedades físico-químicas de todos os produtos testados, o produto que parece apresentar maior resistência à degradação durante o acabamento final após prensagem é o MDF-MUF. O que apresenta menor resistência é o MDF-IGN, sendo contudo necessário efectuar maior número de ensaios para confirmar estas tendências.

Palavras-chave:

temperatura, MDF, tempo de prensagem, ignifugante, ureia formaldeído, melamina ureia formaldeídoIV

characteristics of different types of MDF when coated by pressing.

ABSTRACT

The present work has the objective to contribute for the study of the effect of the temperature and pressing time in the physical-mechanical characteristics of three types of medium density fibreboard (MDF) commonly used for flooring, during the finishing process.

The main difference between the analyzed MDF was the type of resin and the inclusion of a fire retardant agent. The first type of MDF was produced with a urea-formaldehyde resin, the second type with melamine-urea-formaldehyde resin and the third type with a melamine-urea-formaldehyde resin and a fire retardant additive.

The experimental plan was developed for two different pressing times of 22 and 35 s and temperatures of 90, 180 and 210 ºC for each MDF type.

The pressing time and temperature influenced significantly the properties of MDF after the finishing process, namely when coated with melamine papers.

It was observed a thickness reduction, a density and swelling thickness increase, and a densification on the product faces, with the increase of the pressing time and temperature.

It was also noticed, that after the physical-mechanical properties analyzes of all the tested products, the product that seems to present the higher resistance to the degradation during finishing is the MDF-MUF. The MDF-IGN seems to be the less resistant; however additional assays are necessary to confirm these trends.

Key-words

: temperature, MDF, pressing time, fire retardant, urea-formaldehyde,___________________________________________________________________ V

Índice de figuras VII

Índice de Quadros XII

1 – Introdução 1

1.1 – Objectivos 1

1.2 – Justificação do interesse 1

2–Aglomerado de fibras de madeira de média densidade (MDF) 3

2.1 – O que é ? 3 2.2. – Matéria-prima lenhosa 5 2.2.1. – Caracterização química 5 2.2.1.1 – Celulose 6 2.2.1.2 – Hemiceluloses 7 2.2.1.3 – Lenhina 9 2.2.1.4 – Extractivos 10

2.2.1.5.– Estrutura química da parede celular 12 2.2.2– Matéria-prima lenhosa em Portugal 12 2.2.2.1– Caracterização da madeira do pinho bravo 14 2.2.2.1.1– – Composição química 14 2.2.2.1.2–– Propriedades físicas e mecânicas 15 2.2.2.2– Caracterização da madeira de Eucalipto 16 2.2.2.2.1.– Composição química 16 2.2.2.2.2.– Propriedades físicas e mecânicas 17 2.2.3 – Novas fontes de matérias-primas lenhosas no mundo 17

2.3 –Outras matérias primas 20

2.3.1 – Resinas 20

2.3.1.1 – Resinas de ureia formaldeído 21 2.3.1.2 – Resina de melamina ureia formaldeído 23 2.3.1.3 – Poliuretanos 25 2.3.1.4 – Resinas fenólicas 26

2.3.2 – Parafina. 26

2.3.3 – Retardadores de fogo 27

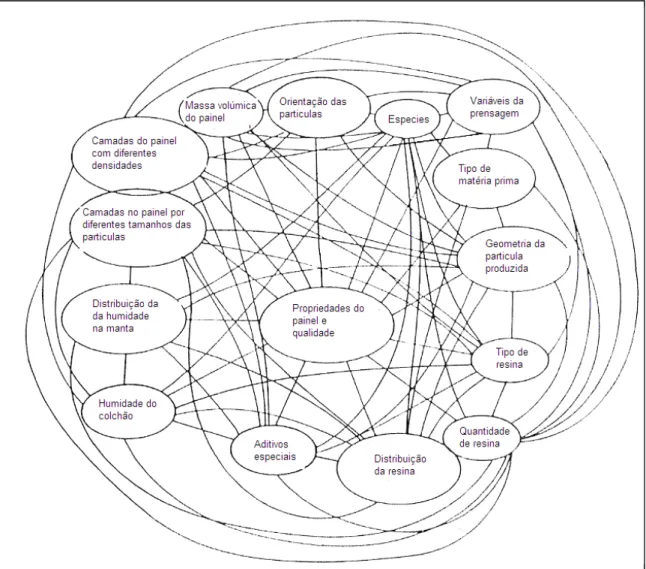

2.4 – Influência das variáveis de produção e do produto nas características do MDF

28

2.4.1 – Variáveis de produção 29 2.4.1.1 – Massa volúmica da matéria-prima e tipo de fibras. 29 2.4.1.2 – Teor de humidade da estilha 31 2.4.1.3 – Extractivos e ph das fibras 31

2.4.1.4 – As resinas 31 2.4.1.5 – A desfibração 33 2.4.1.6 – O colchão na prensagem 34 2.4.1.7– A prensagem 35 2.4.2 – Variáveis do produto 36 2.4.2.1– Massa volúmica do MDF 36 2.4.2.2– Perfil de densidade 37 2.5 – Aplicações 39 3 – Material e métodos 41

3.1 –Descrição do processo produtivo 41

3.1.4 – Cozimento da estilha e produção de fibra 44 3.1.5 – Adição de cola e aditivos 44 3.1.6 – Secagem, formação do colchão e pré prensagem 45

3.1.7 – Prensagem 45

3.1.8 – Estabilização, lixagem, corte e embalagem 46

3.2 – Amostras 47

3.3 – Equipamentos 49

3.4 – Preparação das amostras 51

3.5 –Ensaios realizados 53

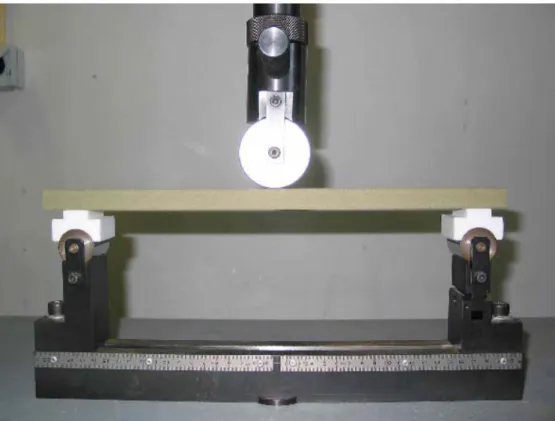

3.5.1 – Módulo de elasticidade em flexão e da resistência à flexão (NP EN

310: 2002)

54

3.5.2 – Resistência à tracção perpendicular às faces da placa (NP EN 319.2002)

55

3.5.3 – Massa volúmica (NP EN 323:2002) 56 3.5.4 – Inchamento em espessura após imersão em água (NP EN

317:2002)

57

3.5.5 – Teor de humidade (EN 322:2002) 59 3.5.6 – Determinação do perfil de densidade 60 3.6. – Análise de estatistica 60

4. Resultados e discussão 62

4.1.- Características técnicas das placas de MDF de referência 62

4.2.- Efeito da prensagem nas placas de MDF 64

4.2.1.- Resultados médios para as características testadas 64 4.2.2.- Efeito da prensagem por tipo de MDF 66

4.2.2.1.- MDF - UF 66

4.2.2.2.- MDF - MUF 79

4.2.2.3.- MDF - Ignifugo 91

4.3.- Efeito da temperatura de prensagem 104

4.4.- Efeito do tempo de prensagem 114

5. Conclusões 125

6. Perspectivas futuras 127

7. Bibliografia 128

___________________________________________________________________ VII

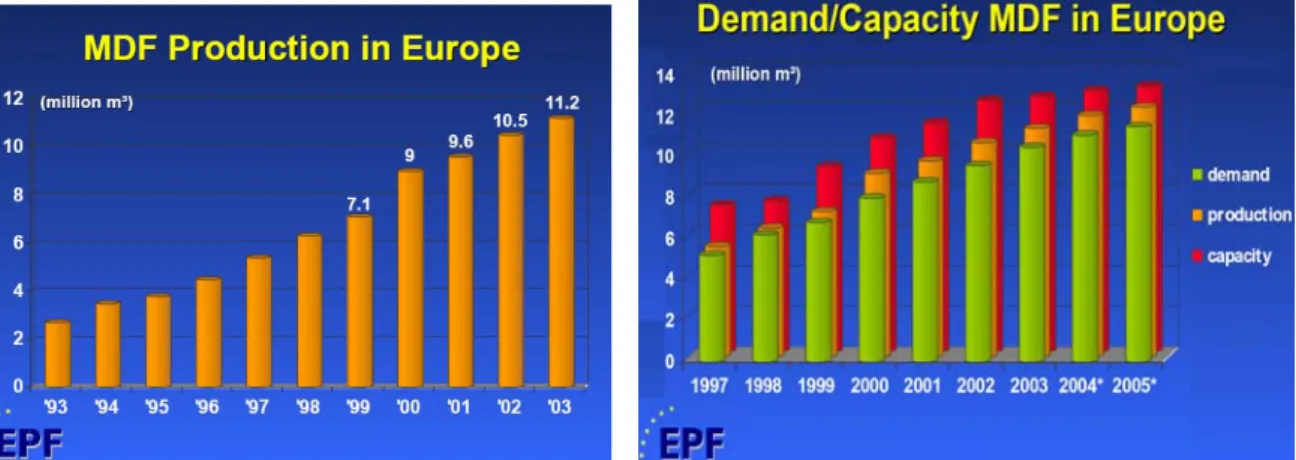

Figura 1.1. Evolução da produção, da procura e da capacidade instalada de MDF na

Europa até 2003 e projecção para 2004 e 2005 (Relatório de European Panel Federation ,UNECE/FAO Market Discussions, 2004.

2

Figura 1.2. Distribuição percentual das áreas de utilização do MDF na Europa em 2003

(European Panel Federation ,UNECE/FAO Market Discussions. 2004). 2

Figura 2.1. Representação esquemática dos constituintes da madeira. 5

Figura 2.2.. Fórmula estereoquímica da cellulose. 7

Figura 2.3. Histerese, curvas de desorção e adsorção da madeira (Carvalho, 1986). 7

Figura 2.4. Monosacáridos componentes das hemiceluloses (Fengel e Wegener,1989). 8

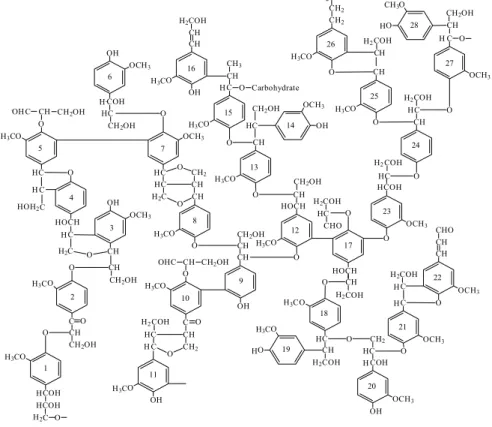

Figura 2.5. Percursores da lenhina. Álcoois cumarílico, coniferilico e sinapílico. 9

Figura 2.6. Modelo da lenhina de uma resinosa, proposto por Sakakibara (1980). 9

Figura 2.7.Estrutura da parede celular de uma fibra / LM – lamela média; P – Parede

primária; S1,S2,S3 – Parede secundária ; W – camada verrugosa (Warts, Sjöstrom 1981) 12

Figura 2.8. Falheiro de pinho proveniente das serrações. 13

Figura 2.9. Rolaria de pinho. 13

Figura 2.10. Rolaria de eucalipto. 13

Figura 2.11. Estilha proveniente das serrações. 14

Figura 2.12. Quebrador estático. Fonte; Wilhelm-Klauditz-Institut, 2004. 19

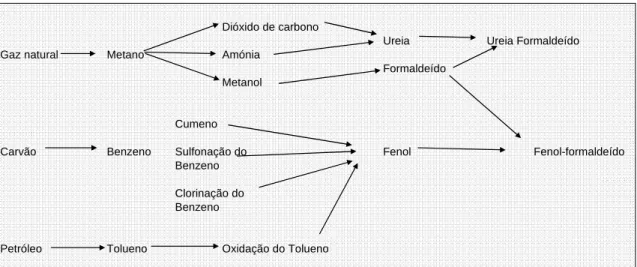

Figura 2.13 - Esquema do fluxo de produção das resinas ureicas e fenólicas (Binder

,1974). 21

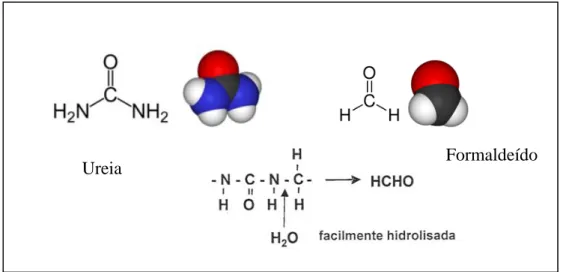

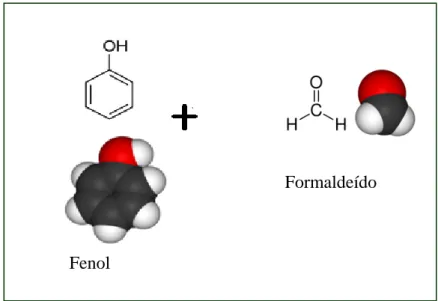

Figura 2.14. Representação da formula química da ureia e do formaldeído. 22

Figura 2.15- Representação da formula química da melamina. 24

Figura 2.16. Representação da formula química do fenol e do formaldeído. 26

Figura 2.17. Representação gráfica de algumas das interacções que afectam as

propriedades e qualidade dos painéis (Maloney ,1989). 28

2.18. Representação esquemática da constituição dos painéis de “flooring”. 39

Figura 3.1.: Fluxograma representativo do processo produtivo do MDF. 41

Figura 3.2. Descascador, descasque da madeira por atrito. 42

Figura 3.3. Destroçador. 42

Figura 3.4. Monte de estilha. 43

Figura 3.5. Crivo de estilha. 43

Figura 3.6. Colchão de fibra. 45

Figura 3.7. Especificações da prensa hidráulica. 49

Figura 3.8. Fotografia da prensa com uma amostra de MDF ignifugo antes da

Figura 3.9. Aspecto da amostra de MDF Ignifugo no final do ciclo de prensagem. 50

Figura 3.10. Plano de corte das duas placas de cada produto testado. 51

Figura 3.11. Grupo de amostras organizadas antes da realização das prensagens. 52

Figura 3.12. Plano de corte para cada uma das amostras cortadas das placas e numero

de provetes a testar por cada tipo de ensaio. 53

Figura 3.13. Imagem do equipamento de realização do ensaio de módulo de

elasticidade em flexão e da resistência à flexão. 55

Figura 3.14. Máquina de ensaios, ensaio de tracção. 56

Figura 3.15. Equipamento utilizado a determinação da espessura, peso e dimensões dos

provetes. 57

Figura 3.16. Marcação dos pontos de intercepção para medição da espessura. 58

Figura 3.17. Provetes nas tinas de realização do ensaio de inchamento em espessura. 58

Figura 3.18. Provetes na estufa para determinação do teor de humidade. 59 Figura 4.1. Perfis de densidade na espessura das placas (A1 e A2) dos diferentes tipos

de MDF utilizados como referência (UF, MUF, MDF Ignifugo ). 63

Figura 4.2. Variação do teor de humidade do MDF – UF relativamente à referência para

diferentes temperaturas e tempos de prensagem (média das duas placas). 67

Figura 4.3. Variação da espessura do MDF – UF relativamente à referência para as

diferentes temperaturas de prensagem e tempos de prensagem (média das duas placas). 68

Figura 4.4. Variação da massa volúmica do MDF – UF relativamente à referência para

as diferentes temperaturas e tempos de prensagem (média das duas placas). 69

Figura 4.5. Variação do inchamento do MDF – UF relativamente à referência para as

diferentes temperaturas e tempos de prensagem (média das duas placas). 70

Figura 4.6. Variação da resistência á flexão MDF – UF relativamente à referência para

as diferentes temperaturas e tempos de prensagem (média das duas placas). 71

Figura 4.7. Variação do modulo de elasticidade do MDF – UF relativamente à

referência para as diferentes temperaturas e tempos de prensagem (média das duas placas).

72

Figura 4.8. Resistência à tracção do MDF – UF relativamente à referência para as

diferentes temperaturas e tempos de prensagem (média das duas placas). 73

Figura 4.9. Perfis de densidade das placas MDF-UF para o tempo de prensagem a 22”. 74

Figura 4.10. Perfis de densidade das placas MDF-UF para o tempo de prensagem a 35”. 75

Figura 4.11. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 22”. 76

Figura 4.12. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 35”. 77

Figura 4.13. Variação do teor de humidade do MDF – MUF relativamente ao branco

___________________________________________________________________ IX

Figura 4.15. Variação da massa volúmica do MDF – MUF relativamente ao branco

para diferentes temperaturas e tempos de prensagem (média das duas placas). 81

Figura 4.16. Variação do inchamento do MDF – MUF relativamente ao branco para

diferentes temperaturas e tempos de prensagem (média das duas placas). 82

Figura 4.17. Variação da resistência á flexão MDF – MUF relativamente ao branco

para diferentes temperaturas e tempos de prensagem (média das duas placas). 83

Figura 4.18. Variação do modulo de elasticidade do MDF – MUF relativamente ao

branco para diferentes temperaturas e tempos de prensagem (média das duas placas). 84

Figura 4.19. Variação da resistência à tracção perpendicular á faces do MDF – MUF

relativamente ao branco para diferentes temperaturas e tempos de prensagem (média das duas placas).

85

Figura 4.20. Perfis de densidade para o tempo de prensagem a 22”. 86

Figura 4.21. Perfis de densidade para o tempo de prensagem a 35”. 87

Figura 4.22. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 22”. 88

Figura 4.23. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 35”. 89

Figura 4.24. Variação do teor de humidade do MDF – Ignifugo relativamente ao branco

para as diferentes temperaturas e tempos de prensagem (média das duas placas). 92

Figura 4.25. Percentagem de variação da espessura do MDF – Ignifugo relativamente

ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

93

Figura 4.26. Percentagem de variação da massa volúmica do MDF – Ignifugo

relativamente ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

94

Figura 4.27. Percentagem de variação do inchamento do MDF – Ignifugo relativamente

ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

95

Figura 4.28. Percentagem de variação da resistência á flexão MDF – Ignifugo

relativamente ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

96

Figura 4.29. Percentagem de variação do modulo de elasticidade do MDF – Ignifugo

relativamente ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

97

Figura 4.30. Variação da resistência interna perpendicular á faces do MDF – Ignifugo

relativamente ao branco para as diferentes temperaturas e tempos de prensagem (média das duas placas).

98

Figura 4.31. Perfis de densidade para o tempo de prensagem a 22”. 99

Figura 4.32. Perfis de densidade para o tempo de prensagem a 35”. 100

Figura 4.33. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 22”. 101

Figura 4.34. Comparação dos perfis de densidade com o provete de referência para o

tempo de prensagem a 35”. 102

da temperatura de prensagem para o tempo de prensagem de 22”.

Figura 4.36. Percentagem de variação da humidade nos três tipos de MDF em função

da temperatura de prensagem, para o tempo de prensagem de 35”. 104

Figura 4.37. Percentagem de variação da espessura nos três tipos de MDF em função da

temperatura de prensagem, para o tempo de prensagem de 22”. 105

Figura 4.38. Percentagem de variação da espessura nos três tipos de MDF em função da

temperatura de prensagem ,para o tempo de prensagem de 35”. 106

Figura 4.39. Percentagem de variação da massa volúmica nos três tipos de MDF em

função da temperatura de prensagem, para o tempo de prensagem de 22”. 107

Figura 4.40. Percentagem de variação da massa volúmica nos três tipos de MDF em

função da temperatura de prensagem, para o tempo de prensagem de 35”. 107

Figura 4.41. Percentagem de variação do inchamento nos três tipos de MDF em função

da temperatura de prensagem, para o tempo de prensagem de 22”. 108

Figura 4.42. Percentagem de variação do inchamento nos três tipos de MDF em função

da temperatura de prensagem, para o tempo de prensagem de 35”. 109

Figura 4.43. Percentagem de variação da resistência á flexão nos três tipos de MDF em

função da temperatura de prensagem, para o tempo de prensagem de 22”. 110

Figura 4.44. Percentagem da variação da resistência á flexão nos três tipos de MDF em

função da temperatura de prensagem, para o tempo de prensagem de 35”. 110

Figura 4.45. Percentagem de variação do modulo de elasticidade nos três tipos de MDF

em função da temperatura de prensagem, para o tempo de prensagem de 22”. 111

Figura 4.46. Percentagem de variação do modulo de elasticidade nos três tipos de MDF

em função da temperatura de prensagem, para o tempo de prensagem de 35”. 111

Figura 4.47. Percentagem de variação da resistência perpendicular ás faces nos três

tipos de MDF em função da temperatura de prensagem, para o tempo de prensagem de 22”.

113

Figura 4.48. Percentagem de variação da resistência perpendicular ás faces nos três

tipos de MDF em função da temperatura de prensagem, para o tempo de prensagem de 35”.

113

Figura 4.49. Variação do teor de humidade nos três tipos de MDF, em função do tempo

de prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC. 114

Figura 4.50 Variação do teor de humidade nos três tipos de MDF, em função do tempo

de prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC. 114

Figura 4.51 Variação do teor de humidade nos três tipos de MDF, em função do tempo

de prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 115

Figura 4.52. Variação da espessura nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC. 115

Figura 4.53. Variação da espessura nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC. 116

Figura 4.54. Variação da espessura nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 116

___________________________________________________________________ XI

de prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC.

Figura 4.57. Variação da massa volúmica nos três tipos de MDF, em função do tempo

de prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 117

Figura 4.58. Variação do inchamento nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC. 118

Figura 4.59. Variação do inchamento nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC. 119

Figura 4.60. Variação do inchamento nos três tipos de MDF, em função do tempo de

prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 119

Figura 4.61. Variação da resistência á flexão nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC. 120

Figura 4.62. Variação da resistência á flexão nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem de 180ºC. 120

Figura 4.63. Variação da resistência á flexão nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 121

Figura 4.64. Variação do modulo de elasticidade nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC. 122

Figura 4.65. Variação da resistência á flexão nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC. 122

Figura 4.66. Variação da resistência á flexão nos três tipos de MDF, em função do

tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC. 122

Figura 4.67. Variação da resistência á tracção perpendicular ás faces nos três tipos de

MDF, em função do tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 95ºC.

123

Figura 4.68. Variação da resistência á tracção perpendicular ás faces nos três tipos de

MDF, em função do tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 180ºC.

124

Figura 4.69. Variação da resistência á tracção perpendicular ás faces nos três tipos de

MDF, em função do tempo de prensagem 22’’ e 35’’ para uma temperatura de prensagem 210ºC.

Quadro 3.1. Tolerâncias dimensionais especificadas na EN 622 parte 1 46

Quadro 3.2. Resumo das condições de prensagem 52

Quadro 4.1. Características técnicas (teor de humidade, espessura, densidade,

inchamento, módulo de elasticidade em flexão, resistência à flexão e resistência à tracção das duas placas (A1 e A2) dos três tipos de MDF estudados (UF, MUF, Ignífugo), que constituem as amostras de referência

62

Quadro 4.2. Massa volúmica (kg.m-3) das placas de MDF (UF, MUF e IGN) após tratamento com diferentes tempos de prensagem (22” e 35”) e diferentes temperaturas (95ºC, 180 ºC e 210 ºC) e amostra de referência (Ref.) (média e desvio padrão de 8 provetes).

64

Quadro 4.3. Inchamento das placas de MDF (UF, MUF e IGN) após tratamento com

diferentes tempos de prensagem (22” e 35”) e diferentes temperaturas (95ºC, 180 ºC e 210 ºC) e amostra de referência (Ref.) (média e desvio padrão de 8 provetes).

64

Quadro 4.4. Módulo de elasticidade das placas de MDF (UF, MUF e IGN) após

tratamento com diferentes tempos de prensagem (22” e 35”) e diferentes temperaturas (95ºC, 180 ºC e 210 ºC) e amostra de referência (Ref.) (média e desvio padrão de 8 provetes).

64

Quadro 4.5. Resistência à flexão das placas de MDF (UF, MUF e IGN) após

tratamento com diferentes tempos de prensagem (22” e 35”) e diferentes temperaturas (95ºC, 180 ºC e 210 ºC) e amostra de referência (Ref.) (média e desvio padrão de 8 provetes).

65

Quadro 4.6. Resistência à tracção perpendicular às faces das placas de MDF (UF,

MUF e IGN) após tratamento com diferentes tempos de prensagem (22” e 35”) e diferentes temperaturas (95ºC, 180 ºC e 210 ºC) e amostra de referência (Ref.) (média e desvio padrão de 8 provestes).

65

Quadro 4.7. Teor humidade nas duas placas de MDF – UF e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

67

Quadro 4.8. Espessura das duas placas de MDF – UF e percentagens variação

relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

68

Quadro 4.9. Massa volúmica das duas placas de MDF – UF e percentagens variação

relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

69

Quadro 4.10. Inchamento nas duas placas de MDF – UF e percentagens variação

relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

70

Quadro 4.11. Resistência à flexão nas duas placas de MDF – UF e percentagens

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem .

71

Quadro 4.12. Módulo de elasticidade nas duas placas de MDF – UF e percentagens

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

72

Quadro 4.13. Resistência à tracção nas duas placas de MDF – UF e percentagens

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem .

73

___________________________________________________________________ XIII

Quadro 4.15. Teor de humidade nas duas placas de MDF – MUF e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

79

Quadro 4.16. Espessura das duas placas de MDF – MUF e percentagens de variação

relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

80

Quadro 4.17. Massa volúmica duas placas de MDF – MUF e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

81

Quadro 4.18. Inchamento das duas placas de MDF – MUF e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

82

Quadro 4.19. Resumo das determinações da resistência à flexão nas duas placas de

MDF – MUF e percentagens de variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

83

Quadro 4.20. Módulo de elasticidade das duas placas de MDF – MUF e percentagens

de variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

84

Quadro 4.21. Resistência Interna das duas placas de MDF – MUF e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

85

Quadro 4.22. Análise de variância para as variáveis das placas MDF-MUF (massa

volúmica, inchamento, MOE, flexão e tracção) tendo como factores de variação o tempo e a temperatura

90

Quadro 4.23. Teor humidade nas duas placas de MDF – Ignífugo e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

91

Quadro 4.24. Espessura das duas placas de MDF – Ignífugo e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

92

Quadro 4.25. Massa volúmica das duas placas de MDF – Ignífugo e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

93

Quadro 4.26. Inchamento das duas placas de MDF – Ignífugo e percentagens de

variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

94

Quadro 4.27..Resistência à flexão nas duas placas de MDF – Ignífugo e percentagens

de variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

95

Quadro 4.28. Módulo de elasticidade das duas placas de MDF – Ignífugo e

percentagens de variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem

96

Quadro 4.29. Resistência Interna das duas placas de MDF – Ignífugo e percentagens

de variação relativamente à amostra de referência (Ref.) para as diferentes temperaturas e tempos de prensagem.

98

Quadro 4.30. Análise de variância das variáveis das placas MDF IG (massa

volúmica, inchamento, MOE, flexão e tracção) tendo como factores de variação o tempo e a temperatura

103

como factores de variação o tipo de produto e a temperaturas utilizadas

Quadro 4.32. Análise de variância da variável inchamento das placas, tendo como

factores de variação o tipo de produto e a temperaturas utilizadas. 109

Quadro 4.33. Análise de variância da variável flexão das placas, tendo como factores

de variação o tipo de produto e a temperaturas utilizadas 110

Quadro 4.34. Análise de variância das variável MOE das placas, tendo como factores

de variação o tipo de produto e a temperaturas utilizadas. 112

Quadro 4.35. Análise de variância da variável tracção das placas, tendo como

factores de variação o tipo de produto e a temperaturas utilizadas. 113

Quadro 4.36. Análise de variância da variável massa volúmica das placas, tendo

como factores de variação o tipo de produto e o tempo utilizados. 118

Quadro 4.37. Análise de variância da variável inchamento das placas, tendo como

factores de variação o tipo de produto e o tempo utilizados. 119

Quadro 4.38. Análise de variância da variável flexão das placas, tendo como factores

de variação o tipo de produto e o tempo utilizados. 121

Quadro 4.39. Análise de variância da variável MOE das placas, tendo como factores

de variação o tipo de produto e o tempo utilizados. 123

Quadro 4.40. Análise de variância da variável tracção das placas, tendo como

___________________________________________________________________1

1 – Introdução

A utilização de produtos de madeira ou de produtos seus derivados apresenta actualmente várias vantagens em relação a outros materiais de construção. Grande parte das vantagens da madeira são partilhadas pelos seus derivados, nomeadamente, o facto de ser um produto renovável, reciclável, abundante, biodegradável ou durável, dependendo dos tratamentos a que pode ser sujeita, e é também um bom reservatório do dióxido de carbono proveniente da atmosfera.

1.1 – Objectivos

Este trabalho tem como objectivo ser uma primeira abordagem ao estudo comparativo do efeito da temperatura e do tempo de prensagem nas características físico-mecânicas de três tipos de aglomerado de fibras de média densidade (MDF, Medium Density Fiberboard), vulgarmente fabricados para produzir revestimentos de pavimento (flooring) laminados, na operação de prensagem da folha de revestimento superficial de melamina.

A principal característica diferenciadora do MDF analisado foi o tipo de resina utilizada na sua produção e a incorporação de um agente ignifugante. Os tipos de MDF estudados foram os seguintes: MDF produzido com resina de ureia formaldeído (MDF-UF), MDF produzido com resina de melamina-ureia-formaldeído (MDF-M(MDF-UF), MDF produzido com resina de melamina-ureia-formaldeído e um aditivo que lhe confere características ignífugas (MDF-IGN). As características físico-mecânicas estudadas foram as seguintes: teor de humidade, variação de espessura, massa volúmica, inchamento em espessura após imersão em água, módulo de elasticidade em flexão, módulo de resistência à flexão, resistência à tracção perpendicular às faces da placa e perfis de densidade da espessura.

1.2 – Justificação do interesse

O MDF é um compósito de madeira, que é sujeito a temperatura e pressão quer durante a sua produção quer em fases seguintes do seu acabamento final, nomeadamente quando é revestido com papéis melamínicos e folha de madeira. Como as características deste compósito podem ser alteradas pela temperatura e pressão, o saber em que medida estas são afectadas, após o ciclo de prensagem durante os processos de revestimento, permitirá definir quais as especificações iniciais do produto

para suportar as condições de revestimento, mantendo as características pretendidas para as aplicações finais do produto, reduzindo assim possíveis deficiências no produto final.

Actualmente, o MDF é o painel com maior potencial de crescimento no mercado mundial, pois é um substituto da madeira natural que permite uma excelente maquinação e acabamento superficial, razão pela qual é amplamente utilizado na indústria de mobiliário. Segundo o relatório do European Panel Federation (EPF 2004), a produção de MDF na Europa tem vindo a crescer de ano para ano, tendo atingido em 2003 uma produção de 11,2 milhões de m3 (Figura 1.1). Este crescimento é motivado pela indústria dos pavimentos laminados, vulgarmente denominado de flooring, que representam cerca de 30 % da produção de MDF (Figura 1.2), e que constitui o produto sobre o qual incidiu este estudo.

Figura 1.1. Evolução da produção, da procura e da capacidade instalada de MDF na Europa até 2003 e

projecção para 2004 e 2005 (Relatório de European Panel Federation ,UNECE/FAO Market Discussions, 2004)

___________________________________________________________________ 3

2–Aglomerado de fibras de madeira de média densidade

(MDF)2.1– O que é?

Os painéis de madeira apresentam vantagens inerentes à sua matéria-prima, nomeadamente o facto desta ser um material renovável, com boa resistência em relação à massa específica, com disponibilidade, de serem produtos recicláveis, com capacidade de imobilizar na sua massa grandes quantidades de dióxido de carbono proveniente da atmosfera, e exigindo menor quantidade de energia para a sua produção, transporte e instalação (Society of Wood and Tecnology, 1997).

O MDF é um material lenhocelulósico, produzido através da aglomeração de fibras de madeira. As fibras que resultam de um processo de desagregação termo-mecânica, a, desfibração, são misturadas com uma cola sintética e submetidas a calor e pressão, sendo mantidas juntas através do seu entrelaçamento, do desenvolvimento de pontes de hidrogénio, da lenhina e, principalmente, pela polimerização das resinas sintéticas adicionadas. Os painéis de MDF são comprimidos até uma densidade de 0,5 a 0,8 g/cm3 numa prensa quente e sob pressão, num processo em que a ligação da interface da colagem é originada pelas resinas utilizadas (Maloney, 1996).

O MDF é um produto relativamente novo tendo sido fabricado pela primeira vez no início dos anos 60 nos Estados Unidos. Em meados da década de 70 chegou à Europa, quando passou a ser produzido na República Democrática Alemã e a seguir foi introduzido na Europa Ocidental através da Espanha.

O MDF possui uma estrutura fina de fibras densamente compactadas em toda a sua espessura que permitem superfícies suaves e duras, com bordos homogéneos que permitem operações de maquinação sofisticadas. As placas de MDF são fáceis de trabalhar e tem uma estabilidade dimensional elevada e boas propriedades de resistência mecânica, nomeadamente para a fixação de parafusos nas superfícies e nos bordos.

De acordo com a NP EN 316 (2002), o MDF é classificado quanto ao processo de fabrico, como aglomerado de fibras obtido por via seca, ou seja, em que o teor em água das fibras é inferior a 20% no estágio de formação, e tem uma massa volúmica igual ou superior a 450 kg/m³. Este aglomerado é fabricado com a ajuda de uma cola sintética por acção do calor e da pressão.

Algumas vezes, e por razões comerciais, também podem encontrar-se denominações de MDF relativas à sua massa volúmica. Assim, os termos seguintes identificam MDF com diferentes gamas de massa volúmica que se definiram no mercado: HDF - MDF com uma massa volúmica > 800 kg/m³, MDF leve - MDF com uma massa volúmica < 600 kg/m³, MDF ultra-leve - MDF com uma massa volúmica < 550 kg/m³

É também possível fabricar MDF com características especiais, tais como resistência a ambientes húmidos, resistência ao fogo, etc., através da escolha correcta do tipo e teor de resina e da adição de aditivos, dependendo da exigência ( Bauer, 1995). Actualmente existe no mercado MDF com as seguintes propriedades adicionais: resistência ao fogo, resistência à humidade, resistência aos ataques biológicos, e coloridos.

Na produção de MDF podem ser utilizadas diferentes espécies de madeira, tanto de folhosas como de resinosas, embora a maioria da produção actual seja feita com espécies resinosas. O MDF é normalmente composto por : 80 a 90 % de madeira, 8 a 18 % de resina, 0,2 % a 2 % de parafina, catalizadores, cuja quantidade varia em função do tipo de resina e madeira, e aditivos, tais como captadores de formaldeído, agentes ignifugantes ou pigmentos.

___________________________________________________________________ 5

Matéria orgânica Matéria inorgânica Polissacarídeos Lenhina

Extractivos Cinzas Celulose Hemiceluloses

Madeira

Componentes não estruturais Substancias de baixo peso molecular

Componentes estruturais Substancias macromoleculares

2.2 – Matéria-prima lenhosa

2.2.1 - Caracterização química

A madeira é um material heterogéneo, e a sua variabilidade estrutural e química reflecte-se nas suas propriedades físicas de que são exemplo a densidade, a permeabilidade, o comportamento à capilaridade, a condutividade térmica, difusão da água de impregnação, etc. A disposição dos seus componentes físicos e químicos define uma estrutura com uma organização arquitectónica muito engenhosa. Do ponto de vista dos componentes químicos, a madeira é essencialmente constituída por dois tipos de compostos: os estruturais e os não estruturais (Figura 2.1). Os componentes estruturais, dos quais fazem parte a celulose, as hemiceluloses e a lenhina, são as macromoléculas responsáveis pelas propriedades mecânicas da madeira. Os componentes não estruturais são constituídos por substâncias de massa molecular baixa ou média, do tipo orgânico, os extractivos, ou inorgânicas, as cinzas.

Figura 2.1. Representação esquemática dos constituintes da madeira

A composição química da madeira varia entre 40 a 50% de celulose, 20 a 30% de hemiceluloses, 20 a 35% de lenhina e 0 a 10% de extractivos (Pereira et al. 2003). As madeiras de folhosas, em média, possuem uma maior quantidade de polissacarídeos e extractivos, enquanto que as resinosas apresentam maiores teores de lenhina.

O principal componente estrutural da parede celular é um polímero linear designado celulose que é responsável por grande parte das propriedades da madeira. As hemiceluloses são polímeros lineares ramificados com grau de polimerização baixo e que, tal como a celulose, desempenham funções estruturais, funcionando também como substância de reserva. A lenhina é componente estrutural, composto por uma substância

amorfa com estrutura tridimensional que confere a rigidez à parede celular e consequente resistência mecânica à madeira.

Os extractivos são moléculas pequenas, cuja designação se deve ao facto de poderem ser extraídos da madeira pela acção de solventes. Desempenham por vezes funções de defesa contra xilófagos, e em muitos casos são responsáveis pela cor e cheiro das madeiras embora por vezes não possua qualquer função definida.

Relativamente à composição química elementar da madeira, pode afirmar-se que não há diferenças consideráveis nas diferentes espécies de madeira. Os principais elementos existentes são o carbono (C), o hidrogénio(H), o oxigénio (O) e o azoto (N), este último em pequenas quantidades. Além destes elementos encontram-se ainda pequenas quantidades de cálcio (Ca), potássio (K), magnésio (Mg) e outros.

2.2.1.1 - Celulose

A celulose é o polissacarídeo mais abundante na natureza. A celulose possui um grau de polimerização de cerca de 10000, predomina na madeira de folhosas e resinosas e é composto por unidades de β-D-glucopiranose unidas por ligações β(1→4). A unidade estrutural é a celobiose que resulta da união de duas células de β-D-glucopiranose com libertação de uma molécula de água (Figura 2.2). A ligação entre monómeros β e a conformação em cadeira das unidades de β-D-glucopiranose permite que se formem ligações alinhadas no plano termodinamicamente estáveis. A proximidade entre as moléculas de celulose e a presença de grupos OH na sua estrutura promovem a formação de ligações de hidrogénio entre as cadeias, que só são exequíveis dada a linearidade das moléculas. Em conjunto com as referidas ligações, as forças de Van der Waals entre os vários planos possibilitam a formação de uma estrutura compacta e ordenada, originando desta forma a estrutura cristalina da celulose. Estas zonas cristalinas, alternadas com zonas amorfas, constituem cerca de dois terços da celulose da madeira. A natureza higroscópica da madeira só se verifica devido à existência de zonas amorfas, uma vez que, apesar das moléculas individuais de celulose possuírem essa característica, a ausência de espaços vazios na estrutura cristalina não permite a absorção de moléculas de água. A reactividade da celulose é dependente da sua cristalinidade, uma vez que esta é a responsável pelo maior ou menor acesso de compostos químicos ou enzimas aos grupos funcionais, e ás ligações químicas das

___________________________________________________________________ 7 O H O H OH H H H H O O H OH O H OH H H H H O O H OH O H OH H H H H O O H OH O H OH H H H H O O OH

Figura 2.2.. Fórmula estereoquímica da celulose

A celulose, embora seja insolúvel em água, possui grande afinidade com esta. Quando seca, absorve a humidade do ar até alcançar um equilíbrio com a atmosfera, e a quantidade de água aumenta progressivamente. Se a absorção é elevada até o ponto de saturação e a humidade relativa do ar é progressivamente diminuída, a quantidade de água absorvida também decresce de forma progressiva. Porém, os novos valores de equilíbrio, para uma dada humidade relativa do ar são ligeiramente mais altos do que os para a curva de absorção, fenómeno que é conhecido como histerese.

A explicação para o fenómeno da histerese baseia-se na inter-conversão da ponte de hidrogénio de celulose-água e celulose-celulose. Durante a dessorção, muitas pontes de hidrogénio entre a celulose e a água são convertidas em pontes de celulose-celulose, as quais somente podem ser desfeitas pela absorção de água a pressão de vapor elevada. A Figura 2.3 apresenta as isotérmicas de absorção e dessorção para a madeira O fenómeno da histerese também é observado com outros líquidos polares para além da água.

Figura 2.3. Histerese, curvas de desorção e adsorção da madeira (Carvalho, 1986)

2.2.1.2 - Hemiceluloses

As hemiceluloses são polissacarídeos de massa molecular baixa, e estão intimamente ligados à celulose. As hemiceluloses são polímeros que na sua composição

apresentam em proporções variadas diversas unidades de hidratos de carbono, como se apresenta na Figura 2.4.

As hemiceluloses são assim misturas complexas de polissacarídeos, dos quais se destacam as glucoxilanas, arabinogluxilanas, arabinoglucoxilanas, glucomananas, arabinogalactanas e galactoglucomananas. Na sua composição apresentam também ácidos hexurónicos e desoxihexoses.

Figura 2.4. Monosacáridos componentes das hemiceluloses (Fengel e Wegener,1989)

A forma molecular das hemiceluloses com as ramificações das suas cadeias não lhe permite ter uma estrutura compacta como a celulose, pelo que estas se apresentam na madeira como uma substância amorfa. Assim, as hemiceluloses apresentam uma maior reactividade que se traduz numa maior capacidade de hidrólise, na obtenção dos monossacáridos que a constituem.

O teor e a composição das hemiceluloses presentes nas madeiras varia de espécie para espécie e provavelmente de arvore para arvore (Philipp e D’Almeida, 1988).

___________________________________________________________________ 9

2.2.1.3. – Lenhina

A lenhina é um polímero fenólico polidisperso, formado por unidades de fenilpropano substituídas por grupos hidroxilo e metoxilo, formando uma rede tridimensional. Os percursores da lenhina são o álcool p-cumarílico, coniferílico e sinapílico (Figura 2.5). O principal percursor da lenhina das resinosas é o álcool coniferílico que dá origem a lenhina guaiacílica (lenhina G). Nas folhosas, o principal percursor é o álcool coniferílico e o álcool sinapílico que constituem a lenhina guaicílica-siringílica (lenhina G-S).

Figura 2.5. Percursores da lenhina. Álcoois cumarílico, coniferilico e sinapílico.

C H2 O OH OCH3 COH H HC CH2OH OHC CH2OH O H3CO C O CH CH H C H C HOH2 HO H CH OCH3 OH C O H2C CH O O C CH2OH H3C O O COH O CH H3C CH2OH H HCOH 1 2 3 4 5 6 7 H HC CH O O CH CH2 O C OCH3 O CH O H2C H3C 8 OHC CH CH2OH CH2OH O O C OH H3C 9 10 O HC CH COH H2 CH2 O C H O OH H3C 11 H3C 12 HO CH2OH H3C 13 O C O CH O CH O H3C H CH3 CH OH O CH H3C CH H2COH 15 16 Carbohydrate CH2OH OH OCH3 HC 14 H2COH HC CHO 17 HO CH O O C O CH2 H3C 18 H CH O O H H3C 19 O CH O CH O CH O COH H2 OH OCH3 COH H COH H2 20 H C H H2COH OCH3 O HC O C OCH3 CH CH CHO 22 21 O H2COH CH2 CH2 H C O C OCH3 24 25 26 CH 28 27 O CH2OH H CH3 CH O O H2COH H H2COH H3C H3C H2COH O CH CH O HC O O O H 23 COH OCH3

A lenhina é uma substância amorfa sem estrutura supramolecular organizada que vista ao microscópico apresenta uma forma esférica com partículas entre 10-100 nm (Pereira et al. 2003). O seu peso molecular médio é de 20000 para resinosas e um pouco menor para folhosas (correspondem a cerca de 100 monómeros). É muito pouco higroscópica, absorvendo pouca humidade.

2.2.1.4. Extractivos

Os extractivos são considerados constituintes secundários e não fazem parte da estrutura da parede celular. São solúveis em água ou em solventes orgânicos neutros.

São substâncias de massa molecular baixa e pertencem a variadas classes de compostos químicos pelo que é difícil classificá-los exaustivamente. Uma das classificações vulgarmente utilizadas divide-os em compostos aromáticos, terpenos e outros compostos em que se incluem, por exemplo gorduras, ceras e açúcares.

No conjunto dos compostos aromáticos, os taninos são um grupo importante e dividem-se em taninos hidrolisáveis e taninos condensados ou flobafenos. Os taninos hidrolisáveis são especialmente encontrados em folhosas como o carvalho e no eucalipto, sendo os mais importantes os galotaninos e elagitaninos, polímeros do ácido gálico e elágico, respectivamente. Os taninos condensados provêem da condensação de flavonóides como a catequina ou a leucoantocianidina e estão presentes tanto na madeira como na casca. Estes tipos de taninos precipitam as proteínas, pelo que são vulgarmente utilizados no curtume das peles. A cor das diversas madeiras é devida aos flavonóides que são polifenóis compostos por difenil propano. As linhanas são compostos formados por duas unidades de fenilpropano e são os principais responsáveis pela coloração do cerne da madeira. Os estilbenos são constituídos por 1,2 difeniletileno e encontram-se sobretudo no cerne das resinosas, essencialmente de pinheiros. Estes compostos impedem o crescimento de fungos e a sua formação dá-se como resposta ao ataque de fungos (Gorham, 1995). A vanilina, coniferina ou siringaldeído, são compostos fenólicos simples e também fazem parte deste grupo de compostos.

Os responsáveis pelo odor das madeiras são os terpenos que quimicamente derivam de duas ou mais unidades de isopreno. De acordo com o número de unidades assim são apelidados de monoterpenos (2 unidades), sesquiterpenos (3), diterpenos(4), triterpenos(6) , tetraterpenos (8) e politerpenos (mais de 8). Nas madeiras resinosas a

___________________________________________________________________ 11 mais comuns são monocíclicos como o limoneno ou bicíclicos como o α-pineno e o β-pineno. Os sesquiterpenos também existem na resina da madeira de resinosas mas em quantidades menores. Nas folhosas de zonas temperadas, estes compostos são raros mas mais frequentes nas folhosas de zonas tropicais. A fracção não volátil da resina da madeira de resinosas é constituída especialmente por ácidos resínicos que são diterpenos com estrutura tricíclica, como o ácido abiético ou pimárico. Os triterpenos são compostos vulgarmente presentes nas folhosas ou em resinosas do tipo pináceas com diversos tipos de estruturas. Os esteróis são triterpenos tetracíclicos como o β-sitosterol que é o esterol mais comum encontrar na composição das madeiras.

As ceras, gorduras e açúcares representam os compostos alifáticos mais vulgarmente encontrados nas madeiras. As gorduras são ésteres do glicerol com ácidos gordos, enquanto as ceras são ésteres de álcoois de cadeia longa e ácidos gordos. Os açúcares encontrados nos extractivos são sobretudo monossacarídeos, como glucose e frutose, ou dissacarídeos como a sacarose.

Os alcalóides que se encontram em pequenas quantidades em folhosas tropicais e em grandes quantidades noutros órgãos das plantas são compostos fenólicos com azoto como heteroátomo em alguns anéis .

2.2.1.5 - Estrutura química da parede celular

A parede celular é formada por uma parede primária (P), uma parede secundária que se divide em três camadas (S1, S2 e S3) seguindo a orientação das microfibrilas da

celulose, e uma camada interna chamada de camada verrugosa (W). O espaço entre as fibras ou traqueídos é a lamela média (ML) que inicialmente é constituída por substâncias pécticas, e no final é quase exclusivamente lenhina (Figura 2.7). A parede primária é constituída predominantemente por lenhina, enquanto na camada S1 da

parede secundária a proporção é de cerca de 29% de lenhina, 36% de celulose e 36% de hemiceluloses. Nas camadas S2 e S3 predomina a celulose, representando quase 60%.

Figura 2.7.Estrutura da parede celular de uma fibra / LM – lamela média; P – Parede primária;

S1,S2,S3 – Parede secundária ; W – camada verrugosa (Warts, Sjöstrom 1981)

2.2.2 - Matéria-prima lenhosa em Portugal

Na produção de MDF são utilizadas madeiras folhosas e resinosas de acordo com a sua disponibilidade na zona de localização da unidade fabril. Na indústria portuguesa, as espécies mais consumidas são o eucalipto ( Eucalyptus globulus), pinheiro bravo ( pinus pinaster) nas seguintes formas: costaneiros (Figura 2.8), rolaria (Figura 2.9 e Figura 2.10) e estilha (Figura 2.11) proveniente de rejeições das serrações.

___________________________________________________________________ 13

Figura 2.8. Falheiro de pinho proveniente das serrações

Figura 2.9. Rolaria de pinho

Figura 2.11. Estilha proveniente das serrações.

2.2.2.1 - Caracterização da madeira do pinho bravo

O pinheiro-bravo (Pinus pinaster) é uma espécie de pinheiro que teve as suas origens na região da Europa e Mediterrâneo, e actualmente encontra-se distribuído praticamente por todo o nosso país.

2.2.2.1.1 - Composição química

A composição química da madeira da espécie Pinus pinaster é em média 57,4 % de celulose, 10,7 % de hemiceluloses e 28,6 % de lenhina (Carvalho 1960). Duarte (2004) obteve resultados equivalentes: 57,6 % de celulose, 27,6 % de lenhina, e 11,0 % de pentoses.

No pinheiro bravo as hemiceluloses apresentam algumas diferenças relativamente à maioria das resinosas. As mananas (O-acetil-galactoglucomanas) são mais abundantes, logo seguidas pelas xilanas (arabino-4-O-metilglucuronoxilanas) que possuem mais grupos de ácido glucurónico nas cadeia laterais que a maioria das resinosas (Roudier, 1964). Para além das mananas e xilanas, o pinheiro tem pectinas, apresentando cerca de 0,3% de uma arabinana, constituída por cerca de 90% de arabinose mas com pequenas quantidades de galactose, xilose e glucose.

Hemingway et al. (1973) afirmaram que os extractivos aumentam da base para o topo em árvores sem cerne com 15 anos, enquanto que em árvores de 35 anos com cerne diminuem, tendo associado a maior quantidade de extractivos na base à maior

___________________________________________________________________ 15 Variados estudos foram realizados acerca da composição química da resina, dado esta ter sido amplamente utilizada para a produção de pez e aguarrás. Cerca de 95 % da resina do Pinus pinaster são terpenos. A aguarrás, a parte volátil da resina, que corresponde a cerca de 30 %, é quase exclusivamente constituída por monoterpenos, enquanto que o pez, parte não volátil, representa 65 %, é praticamente constituída por ácidos resínicos.

Os extractivos removidos com um solvente apolar (éter de petróleo) são sobretudo ácidos resínicos e ácidos gordos, representando cerca de 68 a 82% dos componentes extraídos (Arrabal e Cortijo,1995). Os principais ácidos resínicos são o abiético, desidroabiético, pimárico e isopimárico e, em menor quantidade, surgem o levopimárico e o sandarocopimárico. No entanto, o levopimárico não aparece na subespécie atlântica e em árvores provenientes de Pontevedra e Ávila, o ácido neoabiético e palustrico não foram encontrados (Arrabal e Cortijo,1995). Para Arrabal e Cortijo (1994), os ácidos gordos predoninantes são o oleico, linoleico e palmítico. No entanto, na subespécie atlântica a percentagem de ácido linoleico é muito inferior à presente na subespécie mediterrânea. Hemingway et al. (1973) obtiveram resultados equivalentes. No cerne, os compostos fenólicos existentes são, especialmente, estilbenos como a pinosilvina e flavonóides como pinocembrina ou pinobanksiana (Hemingway et

al.,1973)

Relativamente à lenhina do pinheiro esta é composta por lenhina G que, para Vasquez et al. (1977) apresenta uma fórmula aproximada de C9H9.67O2.96(OCH3)0,8, e

contém 13,1% de grupos metoxilo.

2.2.2.1.2 – Propriedades físicas e mecânicas

A madeira de pinheiro bravo apresenta uma grande variação nas suas propriedades mecânicas, especialmente entre madeiras provenientes de diferentes locais. A massa volúmica varia entre 530 e 550 kg/m3, segundo a norma NP EN 350-2, ou, segundo Carvalho (1997) apresenta uma massa volúmica média de 640 kg/m3 para o de Viana. Todorow (1984) apresenta para madeira de Pinus pinaster proveniente da Bulgária um valor de densidade mais baixo (420 kg/m3).

A tensão de rotura por flexão estática é, segundo Carvalho (1997), em média, 149 N/mm2 e 132 N/mm2 , respectivamente para o pinho de Leiria e de Viana. Machado e

Cruz (2005) em estudos realizados com árvores de várias classes de qualidade, referem que a tensão de rotura aumenta da medula para a periferia e varia entre 80 e 170 N/mm2. O módulo de elasticidade paralelo ao grão varia entre 5000 e 15000 N/mm2 e aumenta da medula para a periferia e da base para o topo da árvore. Segundo Carvalho (1997), a compressão paralela ao grão varia entre 35-60 N/mm2 e a tensão perpendicular ao grão entre 1-2,5 N/mm2. A compressão axial é de 58 N/mm2 e 67 N/mm2 para o pinho de Leiria e Viana, respectivamente.

A retracção da madeira é 7,8% para a direcção tangencial, 4,1% para a direcção radial e 13,2% para a retracção volumétrica (Carvalho,1962).

2.2.2.2 Caracterização da madeira de eucalipto

O eucalipto teve a sua origem na Austrália e Tasmânia e foi introduzido em Portugal em meados do século XIX sendo o seu habitat preferido as regiões litorais e de baixa altitude, inferior a 700 m.

2.2.2.2.1 – Composição química

A madeira de eucalipto apresenta uma composição química que varia com a idade. Em estudos realizados por Pereira e Miranda (1991ª), a madeira de eucaliptos com 11 meses contém 5,7 % de extractivos, 21,0 % de lenhina insolúvel e 3,4 % de lenhina solúvel. Os eucaliptos com 2 e 3 anos de idade apresentam um teor de extractivos de 4,2 e 6,9%, lenhina insolúvel de 22,3 e 25,7% e a lenhina solúvel de 4,6 e 2,9 %, respectivamente (Pereira e Miranda 1991b). A madeira de eucaliptos com 10 anos de idade apresenta teores de lenhina insolúvel inferiores, a variar entre 17,4 e 20,9%, enquanto que a celulose varia entre 49,3 e 58,5%, as pentosanas entre 12 e 20,7% e os extractivos entre 3,9 e 7,0% (Pereira e Sardinha, 1984). Os eucaliptos com idades entre 11 e 14 anos apresentam, segundo Pereira (1988), cerca de 54,0% de celulose, 19,5% de lenhina insóluvel, 3,6% de lenhina solúvel, 4,9 % de extractivos e 18,9 % de pentosanas. Segundo Jorge (1994), a celulose de madeira de eucalipto com cerca de 13 anos, varia entre 49,8 e 54,7%, a lenhina solúvel entre 2,1 e 3,2 % e os extractivos entre 3,6 e 5,6%.

Nos eucaliptos entre 11 a 14 anos, a composição das hemiceluloses é, de 0,8 % de arabinose, 19,1% de xilose, 2% de manose e 1,9% de galactose (Pereira, 1988).

___________________________________________________________________ 17 O eucalipto possui lenhina G-S que, segundo Vasquez et al. (1997), tem uma fórmula aproximada de C9H9.53O3.34(OCH3)1,15, e apresenta 17,3% de grupos metoxilo.

Os seus extractivos são sobretudo compostos solúveis em água, e o seu teor varia entre 2,1 e 3,1%, e em etanol, varia entre 1,8 e 3,1%, (Pereira e Miranda 1991b). São fundamentalmente do tipo fenólico, nomeadamente ácidos gálhico e elágico elagitaninos e galhotaninos, flavonóides como por exemplo a catequina, naringenina ou quercetina (Jorge 1994; Cadahía et al. 1997), mas também apresentam pequenas quantidades de ácido ferúlico (Freire et al. 2002), sinapaldeído, siringaldeído, vanilina e ácido vanílico entre outros (Conde et al. 1995). Com solventes apolares podem encontra-se ácidos gordos, tais como o ácidos oleico e linoleico, alguns álcoois de cadeia longa como 1-octanol, 1-tetradecanol, 1-octadecanol ou 1-docosanol, alguns monoglicéridos como 1-monodocosanoilglicerol ou 1-monooleilglicerol e terpenos e terpenóides, como β-sitosterol, β-sitostanol ou stigmasterol (Freire et al. 2002; Gutiérrez

et al. 1999) ou β-amirin, eritrodiol, uvaol, ácido acetiloleanólico, ácido acetilbetulinico,

ácido acetilursolinico, ácido betulinico, ácido ursulinico, ácido 23-hidroxiursolinico e ácido trans-p-metoxicinamoloxi- ursolónico (Santos et al. 1997).

2.2.2.2.2 - Propriedades físicas e mecânicas

As propriedades mecânicas da madeira desta espécie variam significativamente em função da idade da árvore. Árvores adultas apresentam madeira mais densa e mais dura que as de menor idade. A massa volúmica do eucalipto é, em média, para uma humidade de equilíbrio de 12 %, de 850 kg/m3 segundo Carvalho (1997) e 700- 800 kg/m3 segundo a norma NP EN 350-2.

Em média, a retracção da madeira de eucalipto é 12,4%, para a direcção tangencial, 7,1% para a direcção radial e 21,4% para a volumétrica (Carvalho 1962).

Segundo Carvalho (1997), a tensão de rotura à flexão estática do eucalipto é, em média, de 1715 kg/cm2, mas pode variar entre 1318- 1675 kg/cm2 . De acordo com Santos (2000), o módulo de elasticidade (MOE) da madeira de eucalipto é cerca de 16 000 MPa.

2.2.3– Novas fontes de matéria prima lenhosas

Existem actualmente materiais fibrosos não lenhosos adequados para o fabrico de painéis de fibras, provenientes dos resíduos agrícolas, especialmente a parte fibrosa

de algumas plantas anuais. Alguns deles já são utilizados em algumas regiões do globo, outros são processados em pequena escala mas poderão vir num futuro próximo a ter algum protagonismo em regiões com fornecimento de madeira insuficiente.

A titulo de exemplo podem destacar-se os seguintes materiais fibrosos não lenhosos:

- bagaço de cana de açúcar : possuiu uma fibra dura resistente, adequado à produção de painéis brandos e semi-brandos; no entanto, o facto de se tratar de uma matéria prima vulgarmente utilizada como combustível nas fábricas do açúcar faz dela uma matéria prima cara;

- fragmentos do linho: a sua utilização é possível mediante a combinação das suas fibras com madeira ou pasta de madeira, para o fabrico de painel isolante;

- palhas de cereais: de trigo, arroz ou outra gramínea, conjugando as suas fibras com fibras de madeira para a produção de painel brando ou painel duro;

- talos da planta do algodão: fibras com interesse para a produção de painéis de partículas e de fibras em regiões da África e Ásia onde as matérias primas celulósicas são escassas;

- caules de milho: foram utilizadas durante alguns anos nos EUA para a produção de painéis brandos;

- fibras de bambu, fibras dos resíduos de coco.

Outra fonte de material lenhoso é a reciclagem. Um processo de desintegração de painéis de aglomerado e de MDF permite retorná-los à sua forma de partícula ou fibra (Figura 2.12) após separação das fibras e das camadas que recobrem o painel, das dobradiças e dos parafusos. O processo considera que a resina utilizada na produção dos painéis é facilmente hidrolisável através do calor, pressão e pH. A desintegração de painéis de aglomerado e MDF para obter partículas e fibras é particularmente interessante quando é levada em conta a baixa percentagem em massa dos revestimentos quando comparados com a massa dos painéis a desintegrar.

___________________________________________________________________ 19

2.3 –Outras matérias primas

2.3.1 - Resinas

Hà mais de quatro mil anos que o homem recorre à utilização de adesivos, sendo conhecidos diversos indícios do aproveitamento de resinas de algumas àrvores, de goma-arábica extraída de essências florestais e até da aplicação do ovo e da borracha com a mesma finalidade. Na produção dos primeiros papiros era usada uma cola constituída à base de pasta de farinha. Até à Primeira Guerra Mundial, os adesivos eram predominantemente à base de proteínas animais. Desde então foram surgindo novos materiais que, para além de revelarem alguma resistência à água, passaram a permitir aplicação à temperatura ambiente. Actualmente, este tipo de adesivo ainda é empregue em muitos países na colagem de madeira para uso interior. Foram também criados adesivos de elevada resistência à absorção de água, à base de albumina sanguínea, recorrendo no entanto a processos de cura quente.

A primeira resina sintética, à base de fenol-formaldeído, começou a ser consumida à escala industrial na década de 1930, tendo-se iniciado também na mesma altura a utilização de adesivos à base de ureia-formaldeído na produção de móveis que, apesar de apresentarem uma menor resistência à água comparativamente às resinas fenólicas, a respectiva cura era processada a uma temperatura inferior e o seu custo era menor.

Após a Segunda Guerra Mundial, verificou-se o desenvolvimento de novos adesivos, podendo destacar-se resorcinol-formaldeído, com custo superior aos adesivos anteriormente citados, porém com cura à temperatura ambiente e maior resistência à água. Também surgiram os primeiros adesivos poliuretanos e as emulsões de poliacetato de vinilo começaram a substituir adesivos à base de proteína animal.

O estudo químico das macromoléculas com melhores características quanto ao seu desempenho como adesivo permitiu uma expansão das indústrias de adesivos à base de resinas vinílicas, poliéster e de poliuretanos. O aparecimento dos adesivos sintéticos potenciou, exponencialmente, a indústria de painéis à base de madeira. A partir de 1930, as resinas liquidas à base de ureia-formaldeido e fenol-formaldeído permitiram o fabrico de painéis aglomerados de madeira com qualidade superior.

___________________________________________________________________ 21

Dióxido de carbono

Ureia Ureia Formaldeído

Gaz natural Metano Amónia

Formaldeído Metanol

Cumeno

Carvão Benzeno Sulfonação do Fenol Fenol-formaldeído

Benzeno Clorinação do Benzeno

Petróleo Tolueno Oxidação do Tolueno

Os principais tipos de resinas sintéticas utilizadas actualmente na produção de MDF são quatro: ureia-formaldeído, melamina-formaldeído, fenol-formaldeído e poliuretanos.

As resinas mais frequentemente consumidas na produção de MDF provém da reacção entre a ureia, e o formaldeído e o fenol e o formaldeído, dando origem assim às resinas de ureia-formaldeído (UF) e resinas fenólicas (PF) (Figura 2.13). Na Europa, as resinas ureia-formaldeído são os adesivos mais utilizados na produção de painéis de média densidade (MDF).

Figura 2.13 - Esquema do fluxo de produção das resinas ureicas e fenólicas (Binder ,1974)

2.3.1.1 –Resinas de ureia-formaldeído

A resina de ureia-formaldeído é das mais importantes das resinas vulgarmente denominadas de resinas aminoplásticas. Por ano são produzidas cerca de 6 biliões de toneladas no mundo inteiro, com uma percentagem de sólidos média de 66% em massa. As resinas de ureia-formaldeído são baseadas em reacções múltiplas de dois monómeros (Dunky 1988, 1996, Lederer 1984, Meyer 1979, Petersen 1987). Usando diferentes condições de reacção e preparação é possível obter uma grande de variedade de estruturas condensadas.

As resinas UF são resinas termoendurecíveis e são constituídas por oligómeros lineares ou ramificados e moléculas poliméricas, mas contém também sempre monómeros não reagidos. A ureia que não reagiu permite uma maior estabilidade da

Ureia Formaldeído resina quando armazenada. O formaldeído não reagido tem uma actuação bivalente, ou seja, se por um lado induz a reacção de cura, por outro lado provoca a libertação de formaldeído durante o ciclo de prensagem, depois da placa prensada e ao longo do tempo. Este aspecto esteve na origem da completa modificação das resinas UF nos últimos 20 anos. Actualmente pode dizer-se que este problema da libertação de formaldeído está praticamente resolvido na Europa, especialmente na Alemanha e Áustria, que são os países com a regulamentação mais exigente neste âmbito.

Após o processo de cura, a resina UF é insolúvel, e transformou-se numa rede mais ou menos tridimensional que não pode ser fundida novamente mesmo pela acção do calor. Quando armazenada, ou no momento da aplicação, as resinas UF permanecem solúveis podendo ser diluídas em água se for necessário. Apesar do facto destas resinas serem constituídas principalmente por dois componentes, ureia e formaldeído, existe uma variedade ampla de reacções e estruturas de resina.

As características básicas destas resinas podem ser encontradas na sua base molecular e são: elevada reactividade, base aquosa e reversibilidade da ligação amino-metileno, que explica a sua baixa resistência à água e à humidade, especialmente a temperaturas elevadas, e é também uma das razões para a emissão do formaldeído. As resinas ureia-formaldeído curadas podem ser hidrolisáveis sob a acção da água ou da humidade, devido às fracas ligações entre o azoto da ureia e do carbono das pontes de metileno, especialmente a altas temperaturas.