ANAIS

USO DA SIMULAÇÃO DE MONTE CARLO PARA AVALIAÇÃO DA CONFIABILIDADE DE UM PRODUTO

VERA LUCIA MILANI MARTINS ( vlmmartins@yahoo.com.br )

LOPP/UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

LIANE WERNER ( liane@producao.ufrgs.br )

LOPP/UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

FLAVIA TWARDOUSTRI PINTO ( flaviastp@terra.com.br )

LOPP/UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

Resumo

A confiabilidade de produtos é uma característica importante para melhor atender ao cliente. Sendo assim, este trabalho tem como objetivo estimar a confiabilidade de um produto, não reparável, com dados censurados e com componentes estruturados em série, através da análise de sobrevivência de seus componentes. Para atingir os objetivos propostos utilizou-se o método de Monte Carlo, com a simulação de 10.000 valores que compuseram a estimativa da confiabilidade do produto, a partir de cinco modos de falhas. Pode-se observar a viabilidade deste tipo de análise com a utilização do Excel e da interface @RISK.

Palavras-chave: Confiabilidade, Simulação, Monte Carlo.

1 Introdução

Assim como o consumidor tem consciência dos transtornos causados por eventuais defeitos em seus bens de consumo, as empresas de manufatura percebem estas falhas em termos financeiros e em sua imagem perante o mercado. Por esta razão, investem consideráveis recursos nas fases de projeto de seus produtos visando o desenvolvimento e comercialização de itens confiáveis, capazes de operar, sem falhas, durante toda sua vida útil (LAFRAIA, 2001; HUSSAIN; MURTHY, 2003; SANTOS et al., 2008).

O risco nas atividades é derivado da incapacidade de se prever os eventos futuros, tornando a decisão do presente um ato de reflexão, ponderação e avaliação das possíveis conseqüências futuras dessa decisão. Definir certa ação como arriscada ou não, depende do grau de importância que a ela se atribui. Quando alguma variável apresenta risco de variação no seu resultado, inicia-se de um valor absoluto para uma distribuição de freqüência. A pessoa que está realizando a modelagem deve então estabelecer a distribuição de probabilidade que melhor retrata o comportamento dos resultados daquela variável (MOURA, 2009).

ANAIS

Devido a isso, é necessária a correta compreensão do que é confiabilidade. Por definição, Confiabilidade pode ser entendida como a probabilidade de um sistema ou item desempenhar satisfatoriamente a função requerida, sob condições de operação estabelecidas, por um período de tempo predeterminado (O’CONNOR, 1995). Por depender diretamente do tempo de vida ou tempo até a falha de um produto, é comum que a confiabilidade seja descrita através do Tempo Médio Até Falha – MTTF, para um item não-reparável, ou Tempo Médio Entre Falhas – MTBF, para um item sujeito a reparos. A partir das medidas de tempo até falha podem-se extrapolar outras unidades de medida de confiabilidade, tais como a Taxa de Falhas h(t) e a Função de Confiabilidade do item R(t), que descreve a probabilidade do item funcionar por um período superior a t.

Algumas distribuições de probabilidade são comumente utilizadas para modelar matematicamente os dados experimentais de falhas, tais como a Distribuição Exponencial, Weibull, Log-Normal e Gama. Entre essas, a Distribuição de Weibull tem sido extensivamente usada para a modelagem empírica de tempos até falha, uma vez que é uma distribuição bastante versátil e relativamente simples, possuindo grande aplicabilidade na análise de dados derivados de experimentos industriais (HO; SILVA, 2005). Nos modelos de confiabilidade, tem-se a Curva da Banheira, que apresenta, de maneira geral, as fases da vida de uma população de itens, seja um produto, componente, sistema ou subsistema. Ela representa a ideia de que o tempo de vida de uma população de itens pode ser dividido em três períodos distintos: um período inicial de falhas prematuras, na qual a taxa de falhas decresce com o tempo, seguido por um período de falhas aleatórias, na qual a taxa de falhas é relativamente constante, e um terceiro período de degradação ou fim da vida útil, na qual a taxa de falhas é crescente (LAFRAIA, 2001; WANG; HSU; LIU, 2001; FOGLIATTO; RIBEIRO, 2009). Embora contestada por alguns autores como Klutke, Kiessler e Wortman (2003) e Wong, (1988), a Curva da Banheira é o modelo mais frequentemente encontrado na Teoria da Confiabilidade.

Distribuições como a Weibull, Gama, Exponencial e Log-normal são capazes de modelar apenas uma fase da curva da banheira. Contudo a maioria dos componentes apresenta falhas que podem ser assinaladas a mais de uma fase. Tipicamente, os componentes apresentam algum nível de falhas prematuras, além das falhas por degradação. A modelagem das falhas prematuras é fundamental para uma correta escolha da política de burn-in e de estabelecimento de prazos de garantia, assim como a modelagem das falhas por degradação podem auxiliar no planejamento de peças de reposição e na determinação do ciclo de vida dos produtos. Para modelar todas as fases da curva da banheira, são necessários modelos mais sofisticados, tais modelos são apresentados por Santos et al. (2008).

A complexidade de um produto ou sistema pode estar no funcionamento simultâneo de diversos componentes ou subsistemas. Cada um destes possui uma probabilidade de quebra ou falha, que poderão ocorrer paralelamente. Torna-se interessante conhecer o comportamento destas falhas, sem que para isso sejam necessárias uma grande quantidade de retorno de produtos que falharam no cliente ou a perda de lotes de produtos em teste. Conhecendo apenas algumas destas quebras, pode-se atribuir distribuições de probabilidade para cada componente do produto e utilizar simulações na previsão do comportamento de vida do produto. Nesta situação pode-se utilizar a simulação de Monte Carlo a qual gera inúmeros valores para variáveis consideradas incertas, simulando assim combinações de valores dessas variáveis conduzindo aos resultados que são o foco desta análise.

ANAIS

sobrevivência, abordando três modos de falha distintos que podem ocorrer em momentos diferentes, na produção e no cliente.

O trabalho está dividido em cinco seções. Após esta introdução, a seção dois apresenta um referencial teórico abordando a área de confiabilidade e o método de simulação de Monte Carlo. A seção três apresenta os procedimentos metodológicos adotados neste artigo. A seção quatro evidencia os resultados obtidos com a pesquisa, bem como os comentários pertinentes e, por último, a quinta seção apresenta as considerações finais.

2 Referencial Teórico

Nesta seção abordam-se conceitos importantes que visam colaborar com a interpretação dos conteúdos utilizados para atingir os objetivos propostos do trabalho.

2.1 Confiabilidade

Confiabilidade é um atributo fundamental para o bom funcionamento de qualquer sistema ou produto. A confiabilidade é a mensuração da probabilidade de falha do sistema e suas barreiras de proteção. A partir do conceito de confiabilidade, quando o componente/sistema deixa de exercer a função pretendida, é indicativo de que ocorreu uma falha.

Os limites de funcionalidade, como tempo e condições de uso, devem ser claramente definidos para que situações de falha possam ser facilmente identificadas (FOGLIATTO; RIBEIRO, 2009). A função de confiabilidade R(t), apresentada na Equação 1 conforme Meyer (1983) indica a probabilidade do item não falhar em determinado período de tempo. Serve como complemento à função acumulada de falha, uma vez que, indica o número de itens que não falharam no mesmo período de tempo.

R(t) =

∫

+∞≥

t

t dx x

f( ) , 0 (1)

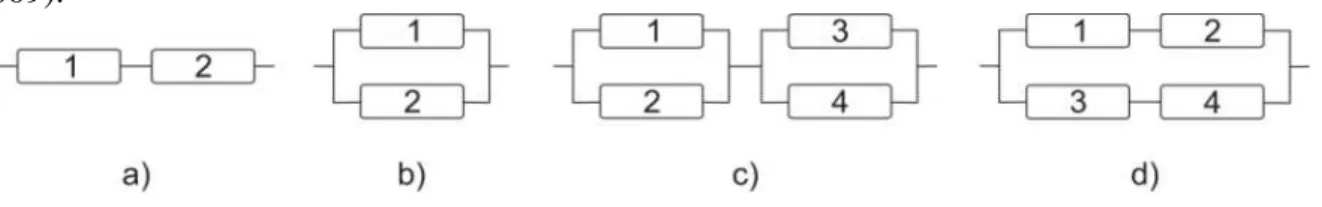

Ao tratar de confiabilidade de um componente é possível afirmar que a mesma está associada diretamente à probabilidade do componente não falhar. Por outro lado, quando os componentes são agrupados de modo a formar um sistema, a probabilidade do conjunto dependerá diretamente de como esses componentes estão agrupados (LAFRAIA, 2001). Analisando o projeto de um produto é possível descrever o sistema como um conjunto de blocos interconectados a fim de exercer a função pretendida. Desta forma, definem-se duas maneiras básicas de conexão dos componentes: em série e paralelo (FOGLIATTO; RIBEIRO, 2009).

Figura 1. Tipos de conexões em sistemas. a) série, b) paralelo, c) série-paralelo e d) paralelo-série

ANAIS

implica na falha geral do sistema (Equação 3). Sistemas próximos de um limite ideal de confiabilidade deveriam possuir um número elevado de redundâncias, porém, estas implicam em análise de viabilidade econômica devido aos custos adicionais. (LAFRAIA, 2001; FOGLIATTO; RIBEIRO, 2009).

∏

= = × × × × = n i isérie P P P P n P x

R 1 ) ( ) ( ... ) 3 ( ) 2 ( ) 1 ( (2)

(

) (

)

(

)

[

]

∏

(

)

= − − = − × × − × − − = n i iparalelo P P P n P x

R 1 ) ( 1 1 ) ( 1 ... ) 2 ( 1 ) 1 ( 1 1 (3)

Os sistemas podem ser descritos por uma associação mista dos arranjos citados acima. Desta forma, para calcular a confiabilidade devem ser desmembrados em arranjos em série e/ou paralelo. Combinações paralelo-série (Figura 1c) e série-paralelo (Figura 1d) são exemplos de arranjos mistos (ELSAYED, 1996 apud GUZZON, 2009).

2.2 Simulação de Monte Carlo

O método de Monte Carlo tem seu nome associado à cidade de Monte Carlo devido ao jogo de roleta, o qual é um gerador simples para números aleatórios. O termo simulação de Monte Carlo foi inicialmente utilizado na Segunda Guerra Mundial para problemas de simulação associados ao desenvolvimento da bomba atômica (CARDOSO; AMARAL, 2000). Atualmente, é utilizado com sucesso nas mais diversas situações e áreas de conhecimento como, por exemplo, engenharia, física, finanças, administração, economia.

Segundo Donatelli & Konrath (2005), quando o modelo envolve amostragem aleatória de uma distribuição probabilística, é designado Simulação de Monte Carlo e, segundo Kamat & Riley (1975), pode ser utilizada, com relativa facilidade, para encontrar a confiabilidade de um sistema complexo.

Este método de cálculo de probabilidade é baseado em simulações aleatórias, sendo de fácil compreensão, apresenta boa precisão, é de fácil implementação computacional e amplamente utilizado pelos engenheiros. O método de Simulação de Monte Carlo envolve a geração de um grande número de valores randômicos para cada variável aleatória. A partir destes valores, a função de comportamento é avaliada e então seus resultados são observados (JACOBONI; REGGIANI, 1983).

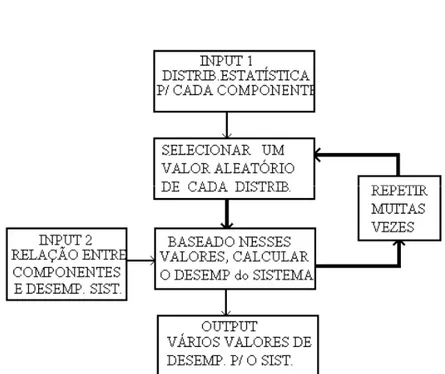

As saídas de um processo de modelagem e simulação de Monte Carlo incluem itens como: (i) uma distribuição para cada variável de saída; (ii) uma listagem de sensibilidade das variáveis chaves ordenadas segundo sua correlação com a variável de saída; (iii) vários gráficos e resumos estatísticos que caracterizem os resultados simulados. Ressalta-se ainda que a simulação de Monte Carlo não fornece como resultado uma recomendação explícita para se tomar uma decisão e sim um detalhamento para as possibilidades de resultado através de uma distribuição de frequência. Dependendo da natureza do problema, diferentes distribuições de probabilidade podem ser utilizadas para as variáveis independentes. Pode-se utilizar distribuições como: Normal, Log-Normal, Exponencial, Triangular, Weibull e Uniforme (JACOBONI; REGGIANI, 1983). A Figura 2 mostra, resumidamente, o procedimento do método de Monte Carlo.

ANAIS

Figura 2. Fluxograma do método de simulação de Monte Carlo. Fonte: WERNER, 1996.

De acordo com a Figura 2, o procedimento de Monte Carlo é básico, seguindo: (i) especificar a distribuição estatística para cada componente do problema; (ii) selecionar valores aleatórios; (iii) calcular o desempenho do sistema; (iv) repetição dos passos (ii) e (iii).

2.3 Distribuições de probabilidade

As distribuições associadas a cada modo de falha utilizadas neste trabalho podem ser visualizadas abaixo:

2.3.1 Distribuição Normal

A função densidade de probabilidade é dada por (4):

(4)

onde: é o parâmetro de localização (média) e é o parâmetro de escala (desvio padrão).

Quando e tem-se a distribuição normal padrão. Neste caso a equação 4 fica:

(5)

Acrescenta-se que a distribuição normal é matematicamente tratável, sendo que o Teorema do Limite Central oferece suporte a sua utilização ao mostrar que a medida que o tamanho da amostra aumenta, a distribuição da mesma se torna normal, independente da distribuição da variável original (SOARES, 2006).

2.3.2 Distribuição Exponencial

A fórmula geral para a função densidade de probabilidade desta distribuição pode ser observada na Equação 6:

ANAIS

Esta distribuição é frequentemente utilizada em aplicações envolvendo testes de confiabilidade, onde seu uso ocorre na modelagem de dados com taxa de falha constante (SOARES, 2006).

2.3.3 Distribuição Weibull

A distribuição Weibull, nomeada pelo seu criador Waloddi Weibull, é uma distribuição de probabilidade contínua, usada em estudos de tempo de vida de equipamentos e estimativa de falhas. Sua função de densidade é apresentada na Equação 7.

(7)

onde: é o parâmetro de forma e > 0 é o parâmetro de escala da distribuição.

A distribuição Weibull mostra uma boa aderência aos dados de falha de equipamentos, necessitando de menos ocorrências que outras distribuições (SOARES, 2006).

3 Procedimentos Metodológicos

Este trabalho classifica-se, quanto à natureza, como pesquisa aplicada, pois se orienta à geração de conhecimentos dirigidos à solução de problemas específicos. Do ponto de vista da abordagem, a pesquisa pode ser classificada como Pesquisa Quantitativa, envolvendo o uso de técnicas estatísticas. Do ponto de vista de seus objetivos, a pesquisa pode ser classificada como exploratória, descritiva e explicativa.

Neste trabalho o produto estudado apresenta diferentes modos de falha, os quais podem ser estudados através de simulação. Isso evita longas esperas por falhas em campo que causam transtornos aos clientes, que frequentemente optam por não solicitar garantia omitindo assim a informação da falha; evita também o alto custo de testes acelerados de vida.

ANAIS

Figura 3. Etapas da simulação de confiabilidade do produto. Fonte: Elaborado pelos autores.

Após a identificação dos possíveis modos de falha, internos ou em campo, inicia-se a primeira etapa que consiste na atribuição da distribuição de probabilidade de falha para cada modo simulado individualmente, alocando este registro em uma célula da planilha do Excel. Esta atribuição realiza-se pela inserção da fórmula da distribuição de probabilidade e de seus parâmetros, considerando como valor para ‘x’ o número gerado pela simulação obtida com a interface @RISK, que por sua vez também foi originado com base na mesma distribuição e parâmetros.

A segunda etapa é realizada com a alocação de uma célula de saída, onde o algoritmo aplicado realize o cálculo da confiabilidade do produto R(t), conforme características da estrutura do tipo de falha, onde os componentes podem falhar em série, paralelo ou de forma mista.

Na etapa seguinte obtém-se o cálculo do valor estimado de confiabilidade, resultado final esperado com a realização de todo o processo.

Após a construção da base de análise, composta das etapas 1, 2 e 3 todos os cálculos ocorrem simultaneamente, com o início da etapa 4 atribuída às simulações geradas pelo software. O resultado atribuído como estimativa da confiabilidade do produto é o valor médio de todas as distribuições de R(t) simuladas. Como os resultados são obtidos com base na simulação de Monte Carlo, é possível realizar também uma análise de sensibilidade com a finalidade de verificar a influência da estimativa de confiabilidade de cada componente na variabilidade da estimativa da confiabilidade final do produto.

3.1 Software de simulação

ANAIS

A interface supracitada simula diversas distribuições para possíveis resultados, recalculando a planilha de dados, cada vez utilizando diferentes conjuntos aleatórios de valores para as distribuições de probabilidade nos valores de células e fórmulas, tentando na verdade todas as possíveis combinações de resultados para as variáveis de entrada.

3.2 Descrição do Produto sob Análise

Na avaliação da confiabilidade do produto fictício apresentado neste estudo foram identificados três modos de falha. O primeiro modo de falha pode ocorrer durante a produção, assim como em seu uso pelo cliente final. O segundo modo de falha pode ocorrer tanto no cliente quanto na produção. A terceira falha ocorre apenas durante o uso do produto pelo cliente.

O produto é considerado um sistema construído em série e as falhas elencadas são do tipo não-reparável, mensuradas em um intervalo de tempo preestabelecido caracterizando censura nos dados. Portanto, após a ocorrência de um defeito, o item se torna inutilizável. As distribuições de cada modo de falha são conhecidas, conforme podem ser observadas no Quadro 1.

Modo de Falha Distribuição Parâmetros

Modo de falha 1.1 (MF 1.1) empresa Normal

Modo de falha 1.2 (MF 1.2) cliente Normal

Modo de falha 2.1 (MF 2.1) empresa Weibull

Modo de falha 2.2 (MF 2.2) cliente Weibull

Modo de falha 3 cliente Exponencial

Quadro 1. Distribuições dos modos de falhas identificados

4 Resultados e discussões

ANAIS

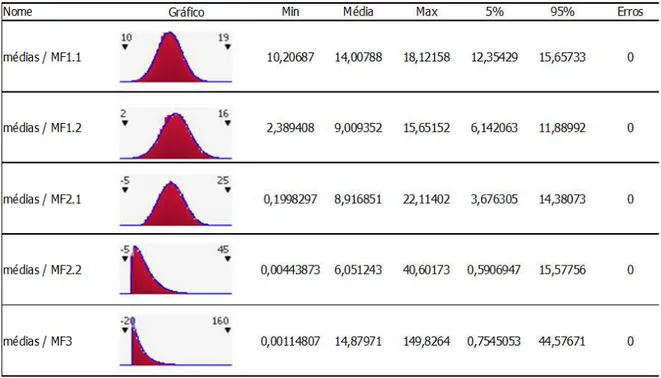

Tabela 1. Descrição das distribuições simuladas dos Modos de Falha.

Tabela 2. Resultados das simulações realizadas

Nome Descrição

Iteração / Célula

Output médias / MF1.1 RiskNormal(14,1)

médias / MF1.2 RiskNormal(9,1.8)

médias / MF2.1 RiskWeibull(3,10)

médias / MF2.2 RiskWeibull(1.25,6.5)

médias / MF3 RiskExpon(15)

1 0,098 12,1421 10,4699 9,3448 0,3668 28,9518

2 0,036 15,7566 10,0381 2,6249 10,5800 17,3472

3 0,039 13,7074 5,28636 4,0510 8,5093 19,2219

4 0,330 15,1795 9,99152 12,6541 0,9919 7,70155

5 0,042 14,8030 12,4437 7,5879 7,4645 22,2642

6 0,004 12,2095 9,0739 9,1108 17,8742 21,9976

7 0,111 14,2601 5,7023 8,9649 7,2764 5,8332

8 0,127 13,2562 11,7508 11,7690 4,2182 14,517

9 0,454 15,4472 12,0592 5,80288 3,5986 0,3216

9993 0,131 13,1224 11,8187 10,2373 7,5275 4,9711

9994 0,142 14,4256 12,72057 11,4948 3,2988 14,2972

9995 0,093 13,2946 8,11367 7,8266 7,9146 5,7733

9996 0,103 14,1532 6,45277 6,8527 7,0317 7,1199

9997 0,250 15,0612 8,5985 5,7107 3,1118 6,0081

9998 0,017 13,3101 9,5873 9,4974 1,5278 48,0656

9999 0,219 13,0057 9,6365 12,5186 3,6880 6,6762

ANAIS

A modelagem dos valores de saída R(t), apresentados na Figura 5, mostra o comportamento dos dados simulados e os dados descritivos da confiabilidade simulada. O valor médio da confiabilidade atribuída ao produto é 0,1388, resultado da multiplicação, em cada uma das simulações, das confiabilidades calculadas para cada modo de falha.

Figura 5. Gráfico da confiabilidade simulada do produto.

Procedeu-se com a modelagem dos dados simulados da confiabilidade do produto, com o propósito de conhecer a distribuição paramétrica que apresenta o melhor ajuste aos dados. A A simulação de Monte Carlo permite a elaboração de uma análise de sensibilidade, identificando a contribuição da confiabilidade de cada componente do produto na confiabilidade do produto final. O resultado desta análise evidencia a influência das falhas que ocorrem junto ao cliente, o que pode prejudicar a imagem da empresa fabricante e aumentar os custos relacionados a garantia oferecida. As constantes da regressão ajustada aos dados de confiabilidade do produto são apresentadas na Tabela 3.

Tabela 3. Análise de sensibilidade

ANAIS

5 Conclusão

Este trabalho teve como proposta avaliar a confiabilidade de um produto fictício, através da análise de sobrevivência de três modos de falha que ocorrem em momentos diferentes, na produção e no cliente. Para atingir os objetivos propostos utilizou-se a simulação de Monte Carlo.

Entre os fatores que motivam e tornam necessária a apresentação de uma simulação de Monte Carlo aplicada a confiabilidade estão o melhor dimensionamento do tempo de garantia que pode ser ofertado ao consumidor e a adequação da programação da produção.

A alternativa proposta neste trabalho é aplicável a produtos do tipo não-reparáveis e com componentes dispostos em série na sua estrutura. Os resultados foram calculados utilizando o Excel e a interface @RISK para a simulação de Monte Carlo.

Foi possível verificar que, em estudos de confiabilidade a utilização da simulação de Monte Carlo pode representar uma alternativa atraente para a elaboração de dados de confiabilidade pela simulação das falhas, utilizando para isso um limitado registro de dados, diminuindo a necessidade de informações de retorno de campo e reduzindo o número de produtos envolvidos em estudos de sobrevivência.

Para trabalhos futuros sugere-se a aplicação da simulação de Monte Carlo para investigação da confiabilidade em produtos reparáveis, estruturados em série. Outra sugestão é a realização da mesma análise para produtos reparáveis e não-reparáveis, estruturados em paralelo.

REFERÊNCIAS

CARDOSO, D.; AMARAL, H.F. O uso da simulação de Monte Carlo na elaboração do fluxo de

caixa empresarial: uma proposta para quantificação das incertezas ambientais. In: Anais do

Encontro Nacional de Engenharia de Produção, 2000.

DONATELLI, G.D.; KONRATH, A.C. Simulação de Monte Carlo na Avaliação de Incertezas de

Medição.Revista de Ciência & Tecnologia, v. 13, n. 25/26, p. 5-15, 2005.

FOGLIATTO, F.S.; RIBEIRO, J.L.D. Confiabilidade e Manutenção Industrial. Elsevier, Rio

de Janeiro. 2009.

GUZZON, S.O. Proposta de Análise quantitativa de confiabilidade a partir de dados

qualitativos provenientes da FMEA. Dissertação de Mestrado. Programa de Pós-Graduação em Engenharia de Produção, UFRGS. Porto Alegre, 2009.

HO, L.L.; SILVA, A.F. Estimadores não viciados para o tempo médio até falha e para percentis

obtidos do modelo de regressão de Weibull. Gestão e Produção, v.12, n.1, p.97-105, 2005.

HUSSAIN, A.Z.M.O.; MURTHY, D.N.P. Warranty and optimal reliability improvement through

product development. Mathematical and Computer Modelling, v.38, n.11-13, p.1211-1214,

2003.

JACOBONI, C.; REGGIANI, L. The Monte Carlo method for the solution of charge transport in

semiconductors with applications to covalent materials. Rev. Mod. Phys, v. 55, n. 3, p. 645-705,

1983.

KAMAT, S.J.; RILEY, M.W. Determination of Reliability Using Event-Based Monte Carlo

Simulation.IEEE Transactions on Reliability, v. 24, n. 1, 1975.

KLUTKE, G.A.; KIESSLER, P.C.; WORTMAN, M.A. A Critical Look at the Bathtub Curve.

IEEE Transactions on Reliability, v.52, n.1, p.125-129, 2003.

LAFRAIA, J.R.B. Manual de Confiabilidade, Mantenabilidade e Disponibilidade. Qualimark,

ANAIS

MARTINS, V.L.M.; WERNER, L. Análise não paramétrica de falhas ao longo do calendário para

alto-falantes. Revista Produto & Produção. Submetido em abril de 2009.

MEYER, P.. Probabilidade: Aplicações à estatística. Livros técnicos e científicos editora. 1983.

MOURA, A.D. Simulação de Monte Carlo. Disponível em:

<http://www.gestaodoagronegocio.com.br/aziz/download/MonteCarlo.pdf> Acesso em: 3 dez. 2009.

MURTHY, D.N.P. Product reliability and warranty: an overview and future research. Produção,

v.17, n.3, p.426-434, 2007.

O’CONNOR, P.D.T. Practical Reliability Engineering. 3. Ed. John Wiley & Sons, Chichester,

Inglaterra. 1995.

SANTOS, G.T; FOGLIATTO, F.S.; RIBEIRO, J.L.D.; RAUSAND, M. Aplicação de um modelo

de riscos concorrentes na análise de confiabilidade de dados de garantia. Produto & Produção,

v.9, n.3, p.55-65, 2008.

SOARES, J. A. R. A análise de risco, segundo o método de Monte Carlo, aplicada à

modelagem financeira das empresas. Porto Alegre: UFRGS, 2006. Dissertação, Faculdade de Ciências Econômicas, UFRGS, Porto Alegre, 2006.

SANTOS, G.T.; FOGLIATO, F.S.; RIBEIRO. J.L.D.; RAUSAND, M. Aplicação de um modelo

de riscos concorrentes na análise de confiabilidade de dados de garantia. Produto & Produção,

vol. 9, n. 3, p. 55-65, out. 2008

WANG, K.S.; HSU, F.S.; LIU, P.P. Modeling the bathtub shape hazard rate function in terms of

reliability. Reliability Engineering & System Safety, v.75, p.397-406, 2001.

WERNER, L. Modelagem dos tempos de falhas ao longo do calendário. Dissertação de

Mestrado. Programa de Pós-Graduação em Engenharia de Produção, UFRGS. Porto Alegre, 1996.

WONG, K.L. The bathtub does not hold water any more. Quality and Reliability Engineering