Estudo comparativo da resistência à compressão de prismas de blocos de EPS

–

ICF

com blocos de concreto

Comparative study of resistance to compression EPS

–

ICF blocks prisms with

concrete blocks

Renato Luiz Gonçalves Guastaldi1, Thiago Pereira Pinto2

Resumo: O sistema construtivo Insulated Concrete Forms – ICF é um método construtivo de alvenaria estrutural

que apresenta diversas vantagens, como a rapidez de execução, maior controle, menos desperdícios de materiais, por ser uma forma de construção mais racional, entre outros. Mas para se entender o funcionamento das alvenarias e tais benefícios, são necessários conhecimentos em diversas áreas, sendo imprescindível que se entenda a ciência dos edifícios, comportamento estrutural de alvenarias. O objetivo deste trabalho é determinar através de ensaios, a resistência à compressão em prismas de blocos de Poliestireno Expandido – EPS em comparativo a blocos de concreto, em seguida analisar com resultados encontrados por outros pesquisadores, além de apresentar ainda as vantagens e desvantagens na construção civil. A pesquisa se consiste na análise da resistência à compressão em prismas de ambos materiais aos 28 dias, seguindo recomendações da Associação Brasileira de Normas Técnicas – ABNT (2011). Onde na análise dos resultados, os prismas de blocos de EPS – ICF apresentaram resistência à compressão média de 9,96% superior aos prismas com blocos estruturais de concreto do município de Sinop – MT. O estudo destina-se como base para futuras pesquisas acadêmicas e profissionais da área, fornecendo dados e informações técnicas a este método construtivo.

Palavras-chave: Poliestireno Expandido – EPS; alvenaria estrutural; Fôrmas Isolantes de Concreto – ICF.

Abstract: The Insulated Concrete Forms building system - ICF is a constructive method of masonry that has

several advantages, such as, speed of execution, greater control, less waste of materials, being a more rational form of construction, among others. However, to understand the operation of the masonry and its benefits, knowledge in several areas are needed, and it is essential to understand the science of buildings and structural behavior of masonry. The objective of this study is to determine, through testing, compressive strength on prisms of Expanded Polystyrene blocks - EPS in comparison to concrete blocks, then analyze the results found by other researchers, and also present the advantages and disadvantages in civil building. The research is the compressive strength of the analysis in prisms of both materials at 28 days, following recommendations of the Brazilian Association of Technical Standards - ABNT (2011). By the analysis of the results, the prisms of EPS blocks - ICF showed resistance to the average compression of 9.96% over the prisms with concrete building blocks in the municipality of Sinop - MT. The study is intended as a basis for further academic research and professionals, providing data and technical information to this construction method.

Keywords: Expanded Polystyrene; structural brickwork; Insulated Concrete Forms – ICF.

1 Introdução

Com o desenvolvimento do cenário na construção civil no país, apresentou-se grandes mudanças na prática e nos sistemas construtivos aplicados. Com essas mudanças surgem novos métodos que, diante da conscientização ambiental e racionalização de materiais, adotam medidas mais racionais e ecológicas na hora de construir.

De acordo com Ferreira e Junior (2010), novos sistemas construtivos crescem juntos e evoluem seus processos e suas técnicas de execução, com o intuito de racionalizar ao máximo os desperdícios com material, mão-de-obra, dentre outros, diminuindo, assim, custo e tempo de execução.

A produção de materiais e bens de consumo tem aumentado e se multiplicado nos últimos anos, trazendo a preocupação ecológica com o descarte e reciclagem destes materiais. Os métodos construtivos de alvenaria estrutural surgem com a proposta de se construir de modo rápido, econômico e racional. Segundo Pastro (2007), racionalizar, é raciocinar para

executar e manipular algo. Uma obra racional consiste em projetar, pensar e executar com economia, funcionalidade e qualidade.

Assim surge a alvenaria resistente, utilizando-se blocos de Poliestireno Expandido – EPS, a qual ainda apresenta as vantagens de um sistema de alvenaria estrutural. Segundo a Isocret (2015), o sistema oferece economia e leveza, devido a sua baixa densidade, resistência à chama, capacidade de isolamento térmico e acústico, eficiência energética, além de ser um produto sustentável.

Dentre as vantagens construtivas e econômicas, é um material leve e de fácil manuseio e transporte, ainda é pouco conhecido, além disso, o EPS é visto com discriminação pelo fato de ser considerado um material frágil. A reciclagem do EPS, é de grande relevância sustentável a retirada desse material do aterro sanitário, pois apesar de reciclável, é um material derivado do petróleo e não biodegradável. Neste âmbito, é notável a necessidade de estudos que sirvam como base para a utilização racional dos blocos de EPS em sistemas de alvenaria resistente na construção civil, de modo a avaliar o comportamento dos blocos, devido às solicitações provindas da construção em global. Avaliando a resistência à 1Graduando em Engenharia Civil, UNEMAT, Sinop – MT,

Brasil, rguastaldi@gmail.com

compressão simples, através de ensaios, seguidos por normas apresentadas ao decorrer desta pesquisa.

2 Fundamentação Teórica

2.1 Poliestireno Expandido

De acordo com a norma DIN ISO-1043/78, EPS é a sigla internacional para representar o poliestireno expandido, o qual no Brasil é mais conhecido como Isopor®, marca registrada da Knauf Isopor Limitada – Ltda (COZZA, 2006).

Segundo Cozza (2006) o EPS é um plástico celular rígido que é resultado da polimerização do estireno juntamente com água. Utiliza-se o pentano, um hidrocarboneto como agente expansor e de rápida reação fotoquímica para a transformação do EPS. Por fim, formam-se “pérolas” de até 3 milímetros de diâmetro que aumentam em até 50 vezes o seu tamanho original por meio de vapor, estas apresentam em seu volume até 98% de ar e apenas 2% de poliestireno.

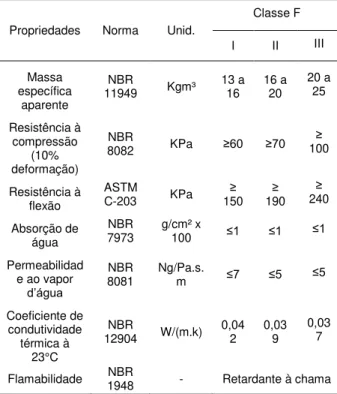

Conforme a Abrapex (2015), o EPS é produzido e classificado em duas classes: Classe P, o qual não é retardante à chama e; Classe F, retardante à chama. Os blocos de EPS são identificados em diversos tipos conforme sua massa específica aparente, são eles: Tipo I, de 13 a 16 kg/m3; Tipo II, de 16 a 20 kg/m3 e do Tipo III, de 20 a 25 kg/m3, existindo ainda características exigíveis para fabricação do poliestireno expandido, segundo a ABNT(1993) NBR 11752, determinações as quais estão representadas na Tabela 1.

Tabela 1 – Características exigíveis para poliestireno expandido.

Propriedades Norma Unid.

Classe F

I II III

Massa específica

aparente

NBR

11949 Kgm³ 13 a 16 16 a 20 20 a

25

Resistência à compressão

(10% deformação)

NBR

8082 KPa ≥60 ≥70 100 ≥

Resistência à flexão

ASTM

C-203 KPa 150 ≥ 190 ≥ ≥ 240

Absorção de água

NBR

7973 g/cm² x 100 ≤1 ≤1 ≤1

Permeabilidad e ao vapor

d’água

NBR

8081 Ng/Pa.s.m ≤7 ≤5 ≤5

Coeficiente de condutividade

térmica à 23°C

NBR

12904 W/(m.k) 0,042 0,039 0,03

7

Flamabilidade 1948 NBR - Retardante à chama Fonte: ABNT(1993) – NBR 11752 (adaptado)

Os produtos finais de EPS são inodoros, não contaminam o solo, água e ar, são reaproveitáveis, recicláveis e podem voltar à condição de matéria-prima, além de poderem ser moldados em diversas formas. Assim, é na construção civil que a utilização do EPS é mais difundida, apresentando-se diversas

vantagens, um material isolante, resistente e de extrema leveza (COZZA, 2006).

Assim, conforme Dos Santos (2008) é com estas características que o EPS tem se destacado na construção civil, devido a adequação de suas propriedades às necessidades das obras atuais, com seu reduzido peso específico juntamente a alta resistência e sua facilidade de manuseio.

De acordo com Abrapex (2015) o EPS é um material que geralmente pesa entre 13 a 25 Kg/m³, podendo haver maiores e menores densidades, e tem uma resistência à compressão de 1 a 2 Kg/cm², sendo que cada densidade específica pode variar em relação a resistência à compressão. A Figura 1 representa um gráfico de diferentes densidades de EPS e suas respectivas resistências à compressão do material em relação ao percentual de deformação.

Figura 1 – Gráfico de resistência à compressão do EPS

versus deformação. Fonte: ABRAPEX, 2015.

2.2 Alvenaria Estrutural

Conceituado por Camacho (2006), a alvenaria estrutural é um processo construtivo onde o próprio nome pressupõe seu significado, a alvenaria é o elemento que desempenha a função estrutural. Sendo este método construtivo projetado, dimensionado e executado de forma racional.

As paredes de uma edificação devem suportar além do peso próprio, resistir as ações de diversos elementos da edificação como as cargas das lajes, dos revestimentos, das coberturas e demais cargas atuantes, além dos fatores externos como as ações do vento. Sendo assim, esse processo construtivo é capaz de substituir o uso de vigas e pilares (GUILHERME, 2011).

Segundo Roman (1999) apud Monteiro e Dos Santos (2010), é um processo construtivo em que as paredes e lajes enrijecedoras atuam como estruturas, seguindo métodos de cálculos racionais e confiáveis. As paredes atuam, então, ao mesmo tempo como estruturais e de vedação, proporcionando maior simplicidade na construção.

2.3 Blocos de Concreto

Qualquer tensão que for aplicada neste material, estará relacionada a área de aplicação. Segundo a mesma norma, diferencia-se área líquida de área bruta, a qual define: Área líquida como a área média da seção perpendicular aos eixos dos furos, onde é descontada as áreas dos vazios. Já área bruta é a área da seção perpendicular aos eixos dos furos sem descontar a área dos vazios (ABNT, 2007).

A Figura 2 apresenta o exemplo de bloco de concreto vazado segundo a norma.

Figura 2 – Bloco vazado de concreto Fonte: ABNT (2007) – NBR 6136

Ainda segundo a norma ABNT(2007) NBR 6136, os blocos de concreto devem acatar requisitos físico-mecânicos e atender aos limites de resistência, retração e absorção, os quais estão estabelecidos na Tabela 2.

Tabela 2 – Requisitos para característica à compresão, absorção e retração

Classe Característica Resistência 𝑓𝑒𝑘 MPa

Absorção média (%)

Retração (%) Agregado

normal Agregado leve A ≥ 6,0

≤ 10,0

≤ 13,0% (média) ≤ 16,0% (individual)

≤ 0,065 B ≥ 4,0

C ≥ 3,0 D ≥ 2,0

Fonte: ABNT (2007) – NBR 6136

De acordo com ABNT(2007) NBR 6136, os blocos de concreto devem ser constituídos de cimento Portland, agregados e água, podendo haver aditivos em sua mistura. O cimento deve obedecer às especificações brasileiras para cimento como ABNT NBR 5732, ABNT NBR 5733, ABNT NBR 5735, entre outras.

2.4 Blocos de EPS

Conforme Cozza (2006), os blocos de EPS para alvenaria estrutural são constituídos de poliestireno expandido em ambas as faces, e são fornecidos em diversos tamanhos e modelos conforme o fabricante, usualmente apresentam dimensões de 1200x300 x140mm. São facilmente recortados, se necessários, conforme o projeto, tendo apenas a restrição de que o pé-direito projetado deve ser múltiplo de 0,3m para o uso de blocos inteiros em relação a sua altura. A Figura 3 demonstra exemplos de blocos de EPS – ICF.

As formas planas facilitam a montagem, apresentando encaixes em forma de macho e fêmea gerando o travamento das peças, sendo assim, não é necessário a utilização de argamassa para a união das mesmas. Existe também modelos de canaletas que substituem as fôrmas na construção de vergas, contravergas e cintas de amarração idem em blocos de concreto (ISOCRET, 2015).

Figura 3 – Modelos de blocos de EPS Fonte: ISOCRET (2015)

Segundo Isocret (2015), os blocos de EPS – ICF são flexíveis em sua utilização, apresentam um sistema versátil e se adequam em diversas formas arquitetônicas pois podem ser recortados utilizando apenas um serrote, criando-se ângulos ou curvas. Além do mais, os blocos de EPS, constituídos apenas deste material moldável, podem ser produzidos em diversas formas e tamanhos conforme as necessidades.

Ainda segundo a Isocret (2015), dentre as diversas vantagens na aplicação dos blocos de EPS – ICF estão: o aumento na produtividade, a racionalização de custos, eliminação de fundações profundas, redução no tempo de construção, redução na mão de obra, imune à existência de trincas e rachaduras, além de ser resistente ao fogo, por ser produzido por poliestireno de classe F. Demais benefícios são apresentados na Tabela 3.

Tabela 3 – Vantagens dos blocos EPS - ICF

Redução da temperatura 35ºC externos para 15°C internos

Redução da temperatura em relação

a transmitância térmica 2,4ºC/w/m² Absorção de impacto: densidade

30kg/m³ 2400 CN. Cm/cm³ Índice redução sonora ponderada

em 𝑅𝑤 (parede de 14 cm) 𝑅𝑤= 35dB Resistencia à compressão

da argamassa aos 28dd 9,2 MPa Resistencia à compressão

excêntrica de paredes (metro linear) 314,9 KN/m Resistência contra fogo Classe F

Fonte: ISOCRET (2015) – adaptado

2.5 Sistema Construtivo de EPS – ICF

blocos. Em sequência é feita a impermeabilização, e após esta etapa começa-se a montagens dos blocos. Durante a montagem dos blocos, cada fiada são colocados barras de aço longitudinais que são amarradas intermitentemente nas barras verticais, conforme determinadas em projeto. Este processo é feito até a altura determinada da laje, que posteriormente da montagem e armação finalizados, os vazios dos blocos são preenchidos com concreto o qual o traço é determinado conforme o tipo da edificação (COZZA, 2006).

Após esses processos, o EPS é recortado para a passagem das tubulações e instalações elétricas e hidráulicas, esta que são passadas nos recortes e fixados com argamassa (COZZA, 2006). Ainda segundo Cozza (2006), concluídas as instalações, é utilizando uma tela de stuck para auxiliar na fixação do revestimento na alvenaria ou produtos que deem maior aderência entre o EPS e o acabamento. Afinal, os demais processos seguem a colocação de obras convencionais.

2.6 Vantagens e Desvantagens da Alvenaria estrutural

Como qualquer outro método construtivo, na alvenaria estrutural também apresenta suas vantagens e desvantagens. No sistema com construção de blocos de EPS – ICF não é diferente. Segundo Tavarez (2011) alvenarias autoportantes possuem vanagens construtivas como a exclusão de formas para vigas e pilares, redução de mão de obra, facilidade construtiva, otimas caracteristicas de isolamento e por se tratar de uma construção racionalizada proporciona maior rapidez na execução da obra. A Tabela 4 exibe alguns tópicos do sistema construtivo.

Porém existem também desvantagens, pois o desempenho da alvenaria é influenciado por fatores na maneira com é executada a alvenaria, assim exigindo maior controle de qualidade tanto dos materiais, quanto na mão de obra. A concepção estrutural inibe a destinação da obra e condiciona o projeto arquitetônico à necessidade de maior número de paredes internas enrijecedoras (TAVARES, 2011).

Tabela 4 – Vantagens e desvantagens Vantagens Desvantagens

Economia no uso de madeira para formas

Impossibilidade de efetuar modificações na disposição

arquitetônica original Maior rapidez e facilidade

de construção O projeto arquitetônico fica mais restrito Ótimas características de

isolamento

termo-acústico Vãos livres são limitados Menor número de

equipes de trabalho qualificada no mercado Falta de mão de obra

Redução na mão de obra em carpintaria e ferraria

Restrições na instalações hidrossanitárias e instalações

elétricas Facilidade de treinar

mão-de-obra qualificada Dificuldade em improvisações

Projetos são mais fáceis de detalhar

Maior esforço na elaboração e estudo do projeto é mais

minucioso

Menor diversidade de materiais

As paredes não podem ser removidas sem substituição por outro elemento de mesma

função Fonte: KALIL (2006) adaptado

2.7 Graute

A expressão técnica graute vem da literatura inglesa grout, que é definida como uma argamassa ou um micro-concreto fluido que é utilizado para o preenchimento de espaços vazios. Sendo que no Brasil, a definição de argamassa ou micro-concreto fluido são bem distintas, vendo ao parecer técnico existem diferenças muito claras entre ambas (MONTEIRO e DOS SANTOS, 2010).

De acordo com Viapiana (2009), o graute é um concreto com agregados de pequenas dimensões e de consistência fluida em comparação ao concreto convencional. Este é utilizado para preenchimento uniforme dos vazios dos blocos, afim de se solidar juntamente com as eventuais armaduras, além de protegê-las de corrosão. A Tabela 5 apresenta algumas funções e propriedades do graute.

Tabela 5 – Funções e propriedades do graute

Funções: Aumentar a resistência da parede e proporcionar aderência com as armaduras.

Propriedades: Trabalhabilidade, fluidez e adequada resistência à compressão. Fonte: CAMACHO (2006)

A composição do graute consiste em um concreto fino, formado de cimento, água, agregado miúdo e agregados de pequena dimensão, sendo de até 9,5mm. Dessa forma, o concreto de alta fluidez preenche adequadamente os vazios. (CAMACHO, 2006).

2.8 Argamassa

A ABNT (2001) NBR 13281, define argamassa como uma mistura homogênea de agregados miúdos, aglomerantes inorgânicos e água, podendo conter ou não aditivos, afim de melhorar as propriedades de aderência e endurecimento, podendo esta ser produzida em obra ou ser industrializada.

De acordo com a norma ABNT (2001), as argamassas devem estar dentro das exigências de requisitos mecânicos e reológicos como é demostrado na Tabela 6.

Tabela 6 – Exigências mecânicas e reológicas para argamassa

Características Identificação Limites Método

Resistência à compressão aos 28 dias

(MPa)

I ≥ 0,1 e < 4,0

NBR 13279 II ≥ 4,0 e ≤ 8,0

III > 8,0 Capacidade de

retenção de água (%)

Normal ≥ 80 e ≤ 90 NBR 13277 Alta > 90

Teor de ar incorporado (%)

a < 8

NBR 13278 b ≥ 8 e ≤18

c > 18 Fonte: ABNT (2001) – NBR 13281

2.9 Prismas

Prismas são corpos de prova compostos por dois ou mais blocos construídos com a finalidade de serem testados de forma a representar sua reação quando utilizados em obras reais. Aplicados, afim de prever as propriedades dos elementos, como resistências à compressão e ao cisalhamento (CAMACHO, 2006). A Figura 4 apresenta de forma esquemática diferentes tipos de prismas, de modo a exemplificar os métodos de empilhamento que podem ser utilizados em ensaios.

Figura 4 – Esquemas de prismas para ensaios. Fonte: GROHMANN (2006).

Ainda, segundo Camacho (2006), os prismas devem possuir todas as características dos blocos que são utilizados na obra real, além das mesmas espessuras, tipos de argamassa, forma de assentamento dos blocos, grauteamento, entre outros. Dessa forma, as unidades isoladas atuam de forma mais precisa com a realidade.

Para verificar a resistência de uma alvenaria estrutural, utiliza-se estudos empíricos através da análise de prismas, de forma a representar a estrutura e suas reações. Sendo este método mais eficaz pois a correlação prisma/parede é mais próxima do que por exemplo a relação bloco/parede (GROHMANN, 2006).

3 Metodologia

Fundamentado na normativa ABNT (2011) NBR 15961-2, a qual dita a execução e controle de obras para blocos de concreto em alvenaria estrutural, este estudo se baseou na norma citada, a qual ainda normatiza o controle da resistência à compressão axial dos materiais e das alvenarias apenas para blocos de concreto. Entretanto foi seguida a mesma para o estudo experimental dos ensaios em blocos de EPS, no intuito de haver um melhor comparativo entre ambos materiais.

A caracterização da alvenaria no caso estrutural deve ser feita através de ensaios de prismas, pequena parede ou parede, executados com blocos, argamassa e graute idênticos que serão utilizados em obra conforme NBR 15961 (ABNT, 2011).

O estudo experimental foi executado por meio de ensaios de resistência à compressão em prismas de blocos de concreto e blocos de EPS, seguindo a normativa da ABNT (2011) NBR 15961-2. Os ensaios foram divididos por questões de viabilidade econômica e execução. Respectivamente foram realizados nas dependências laboratoriais da Universidade Federal de Mato Grosso – UFMT em Sinop e também nos laboratórios do Serviço Nacional de Aprendizagem Industrial – SENAI em Cuiabá Mato Grosso. O processo de execução em ambos ensaios teve um acompanhamento de um técnico da

instituição, de modo a vistoriar e garantir a execução adequada dos ensaios estudados.

3.1 Materiais

Os blocos de EPS – ICF seguiram integralmente as especificações de fábrica, além das normativas específicas do material de poliestireno expandido, presente na ABNT (2007) NBR 11752 e na ABNT (2013) NBR 15575.

Os blocos de EPS que foram utilizados nos ensaios eram de classe F, retardante à chama e sendo iguais aos utilizados na construção de alvenaria estrutural. Os mesmos que são fornecidos em blocos de 1190x300x140mm, foram divisíveis em outros 5 semi-blocos de 238x300x140mm, de forma a melhor comparar com os blocos de concreto. A Figura 5 apresenta a divisão utilizada para confecção dos prismas.

Figura 5 – Sistema de divisão dos blocos de EPS Fonte: Isocret (2015) adaptado.

Blocos de concreto que foram utilizados nos ensaios são do tipo com função estrutural que pertence à classificação B e designação M-15, conforme a norma ABNT (2007) com as dimensões 390x190x140mm e produzidos na cidade de Sinop-MT.

Figura 6 – Ambos materiais previamente em forma de prisma. Fonte: Acervo próprio, 2015.

Conforme descrito na ABNT (2011) NBR 15961-2, a consistência do graute foi executada de forma apropriada onde todos os vazios foram preenchidos sem haver segregação. Ainda segundo a norma, como foi empregado cal no graute utilizado nos ensaios, não pode ser acrescentada uma percentagem maior de 10% do volume ao cimento empregado, segundo mostra o traço do graute a seguir na Tabela 7.

Tabela 7 – Relação do graute Traço do graute (volume)

A/C Cimento Cal Areia Brita 0

1,0 0,025 3,09 2,64 0,78

Seguindo recomendações citadas na ABNT (2011) para a confecção do graute foi calculado uma resistência média de 15MPa, sendo utilizado os seguintes materiais para a confecção do mesmo.

Cimento Portland CPII-32; Areia média lavada; Brita de número 0; Cal hidratada CH-III; Água Potável.

A Figura 7 apresenta os materiais que foram utilizados na confecção do graute.

Figura 7 – Materiais utilizados no graute. Fonte: Acervo próprio, 2015.

Para o assentamento dos blocos de concreto foi utilizada uma argamassa confeccionada manualmente, seguindo o traço determinado pela SAOP (2014). A Tabela 8 apresenta o traço da argamassa utilizada.

Tabela 8 – Relação da argamassa Traço da Argamassa (volume)

Cimento Cal Areia

1,0 0,25 3,0

Fonte: SAOP, 2014

3.2 Modelagem dos corpos de prova

Cada corpo de prova – CP foi formado por um prisma constituído por dois blocos de cada material. Os CP’s formados com EPS foram totalmente preenchidos por graute, compostos por 2 semi-blocos de EPS de 238x300x140mm (Comp. x Alt. x Larg.), sobrepostos e simplesmente encaixados, formando um prisma de 600mm de altura. Sendo apenas diferente em relação aos blocos de concreto, pois não há a utilização de argamassa para a união dos blocos de EPS. Como mostra na Figura 8.

Figura 8 – Materiais utilizados nos prismas de EPS. Fonte: Acervo próprio, 2015.

Seguindo ainda a norma ABNT (2011) NBR 15961-2, a confecção dos CP’s com blocos de concreto com função estrutural foram utilizados também 2 blocos de dimensões 390x190x140mm para confecção do prisma, sobrepostos e assentados com argamassa, formando um prisma de 400mm de altura, e sem o preenchimento de graute, pois para atuarem com função estrutural, os vazios não precisão ser necessariamente grauteados. A Figura 9 apresenta os prismas de concreto.

Dessa forma, foram feitos 12 corpos de prova, sendo 6 para prova e outros 6 para contra prova para ambos materiais, conforme descrito na ABNT (2011) NBR 15961-2, a qual normatiza o número mínimo de corpos de prova a serem ensaiados dependendo do tipo de elemento de alvenaria adotado, no caso da pesquisa foi adotado em forma de prisma.

Figura 9 – Prismas com blocos estruturais de concreto. Fonte: Acervo próprio, 2015.

No caso dos prismas de EPS, o graute foi colocado em duas etapas dentro dos furos, fazendo-se assim, a primeira camada até a metade e aplicando 12 golpes com a haste de socamento, conforme está relatada na ABNT(2008) NBR 5738, logo faz-se o mesmo para a segunda camada. Por fim, a superfície do graute foi raspada e alisada com colher de pedreiro. O processo de modelagem dos prismas foi realizado conforme consta na ABNT(2011) NBR 15961-2.

Conforme seguido em norma, no momento do grauteamento foi removido qualquer acúmulo de resíduos no interior dos prismas que poderiam estar no fundo dos blocos preenchidos, podendo afetar nos resultados dos ensaios. A Figura 10 exibe os blocos de EPS grauteados e não grauteados.

Quanto ao período de cura, a mesma norma descreve que os prismas, depois de confeccionados, devem permanecer na temperatura e umidade controlada, quando assentados, devem permanecer em local ao abrigo do sol e vento, em um prazo de 28 dias de cura para os corpos de prova.

Neste tempo as amostras de blocos de concreto e blocos de EPS se mantiveram nas dependências do laboratório da UFMT Sinop e no laboratório do SENAI Cuiabá respectivamente, em ambientes controlados.

3.3 Execução dos ensaios

Todos os processos de execução dos ensaios à compressão foram seguidos especificamente, conforme descrito na norma ABNT (2011) NBR 15961-2, onde a mesma apresenta, em seu anexo, todo processo executivo, aparelhagem e procedimentos seguidos, além de demais informações complementares para a execução dos ensaios e avaliações dos resultados.

Seguindo as recomendações de execução ainda da mesma norma, os ensaios dos blocos de EPS – ICF foram feitos pela máquina universal de ensaios EMIC® Modelo DL 60000 com capacidade de 600 KN, nas dependências laboratoriais do SENAI Cuiabá, a prensa é apresentada na Figura 11.

Figura 11 – Máquina EMIC DL 60000. Acervo próprio, 2015.

Conforme executado, os corpos de prova de ambos materiais sofreram a aplicação da carga na direção do

esforço que o bloco atua na alvenaria, a aplicação da força foi no sentido vertical, além de que a velocidade de aplicação da carga seguiu a ABNT (2010) NBR 12118, a qual descreve que o acréscimo de carga aplicado deve ser de 0,05 MPa/s.

Já os ensaios com blocos estruturais de concreto foram feitos pela máquina universal de ensaios TIME GROUP INC® Modelo WDW 300E, serial 180, com capacidade de 300 KN, nas dependências do departamento de Madeiras, no laboratório de ensaios mecânicos da UFMT campus de Sinop, onde a prensa é apresentada na Figura 12.

Figura 12 – Máquina TIME GROUP INC WDW 300E. Acervo próprio, 2015.

4 Análise dos Resultados

4.1 Resistência à compressão

A primeira análise de resistência a compressão foi feita com os prismas confeccionados com blocos de EPS ICF. A Figura 13 apresenta os valores obtidos.

Figura 13 – Gráfico das resistências à compressão dos prismas de blocos de EPS – ICF. Acervo próprio, 2015.

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

1 2 3 4 5 6 7 8 9 10 11 12

R

e

si

st

ê

nc

ia

à

co

m

pr

e

ss

ão

(

M

P

a)

Corpos de Prova

Conforme a Figura 13 expõe, os prismas de bloco de EPS apresentaram resistência mínima de 2,30 MPa e resistência máxima de 4,42 MPa, com variação de 2,12 MPa. Segundo os dados, possui uma mediana de 2,90 MPa e um desvio padrão de 0,599. Assim, ficando com um resultado médio de resistência à compressão de 3,09 MPa.

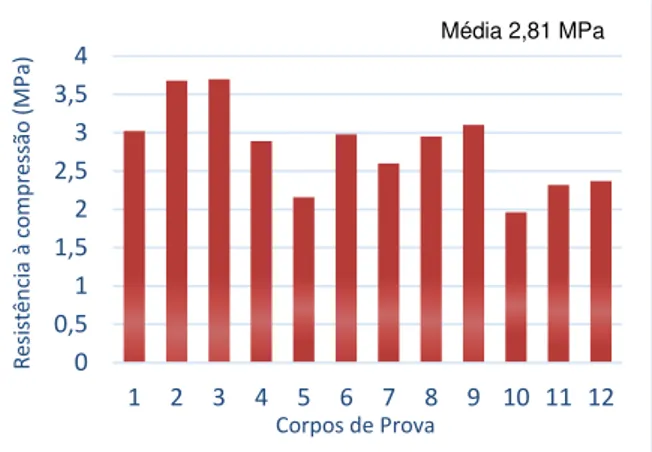

Na segunda análise de resistência à compressão, os ensaios foram feitos com prismas de blocos estruturais de concreto. A Figura 14 demonstra os valores obtidos.

Figura 14 – Gráfico das resistências à compressão dos prismas de blocos estruturais de concreto.

Acervo próprio, 2015.

Conforme a Figura 14 expõe, os prismas de bloco de concreto apresentaram resistência mínima de 1,96 MPa e resistência máxima de 3,70 MPa, com variação de 1,74 MPa. Segundo os dados, possui uma mediana de 2,92 MPa e um desvio padrão de 0,552. Assim, ficando com um resultado médio de resistência à compressão de 2,81 MPa.

A análise dos resultados dos ensaios seguiram as normativas da ABNT (2011) NBR 15961-2. Assim, foram tratados de forma estatística, apresentado os valores das resistências à compressão individuais, característica e média dos prismas, determinados na área bruta.

4.2 Manipulação dos dados

Com os valores das resistências à compressão dos prismas, foi feito o cálculo da resistência média dos corpos de prova afim de representar um único valor para os ensaios. A Equação 1 apresenta como foi feita a média dos resultados obtidos.

𝑓

𝑒𝑚=

(𝑓𝑒1+𝑓𝑒2+𝑓𝑒𝑛3+⋯+𝑓𝑒𝑛) (Equação 1)Onde:

𝑓𝑒1, 𝑓𝑒2, 𝑓𝑒3… – São as resistências à compressão de

cada corpo de prova;

𝑛– É o número de corpos de prova avaliados;

𝑓𝑒𝑚 – É o valor da resistência média à compressão

dos corpos de prova, expresso em Mega Pascal (MPa).

Conforme a ABNT (2011), com os resultados também foi calculado o valor da resistência característica do elemento (𝑓𝑒𝑘). Para ensaios em que o número de

amostras seja menor do que 20 e maior do que 6 corpos de prova, como foi o caso do projeto. A resistência característica foi calculada iniciando pela Equação 2.

𝑓𝑒𝑘,1 = 2 × [𝑓𝑒(1)+𝑓𝑒(2)𝑖−1+⋯+𝑓𝑒(𝑖−1)] − 𝑓𝑒𝑖 (Equação 2)

Onde:

𝑓𝑒𝑘,2 – É o valor de Ø vezes o valor de resistência do

primeiro bloco (𝑓𝑒(1));

𝑓𝑒𝑘,3– É o maior valor entre (𝑓𝑒𝑘,1) e (𝑓𝑒𝑘,2); 𝑓𝑒𝑘,4– É o valor resultante de 0,85 vezes (𝑓𝑒𝑚); 𝑖 – É o número de corpos de prova dividido por 2.

𝑓𝑒𝑘– O menor valor entre (𝑓𝑒𝑘,3) e (𝑓𝑒𝑘,4) resultado em

Mega Pascal (MPa).

A Tabela 9 apresenta o valor de Ø o qual é utilizado para o cálculo da resistência característica dos elementos ensaiados.

Tabela 9 – Valores de Ø Número de

elementos 3 4 5 6 7

Ø 0,80 0,84 0,87 0,89 0,91 Fonte: ABNT (2011) – NBR 15961-2 adaptado

No cálculo da resistência característica dos prismas foi adotado o valor de Ø igual a 0,8 utilizando o valor referente ao número mais próximo de componentes que constituíram os prismas, pois não há o número de blocos usados na Tabela 9.

Com os valores coletados, foram comparados a resistência à compressão média dos ensaios de ambos os materiais e suas resistências características. Afim de avaliar o comparativo das resistências dos prismas dos dois métodos construtivos de alvenaria estrutural. A Figura 15 apresenta os respectivos dados.

Figura 15 – Gráfico comparativo das resistências à compressão média e característica de ambos materiais.

Acervo próprio, 2015.

Conforme a Figura 15 exibe, os prismas compostos por blocos de EPS apresentaram resistência média de 3,09 MPa e resistência característica de 2,63 MPa. De acordo com os dados, já os prismas compostos por blocos de concreto mostraram resistência média de 2,81 MPa, e resistência característica de 2,39 MPa. Assim, ficando com uma diferença de resistência à compressão de 0,28 MPa e 0,24 MPa de resistência característica.

A Tabela 10 apresenta o resumo dos ensaios e seus resultados obtidos.

0 0,5 1 1,5 2 2,5 3 3,5 4

1 2 3 4 5 6 7 8 9 10 11 12

R

e

si

st

ê

n

ci

a

à

co

m

p

re

ss

ão

(

M

P

a)

Corpos de Prova

0 0,5 1 1,5 2 2,5 3 3,5

Resistência Média Resistência característica (fek)

R

e

si

st

ê

n

ci

a

à

co

m

p

re

ss

ão

(

M

P

a)

Tabela 10 – Resumo dos Ensaios (MPa)

Ensaios EPS Concreto

CP1 4,42 3,02

CP2 3,52 3,68

CP3 3,73 3,70

CP4 3,43 2,89

CP5 2,49 2,16

CP6 2,69 2,98

CP7 2,30 2,60

CP8 2,96 2,95

CP9 2,75 3,10

CP10 2,83 1,96

CP11 3,20 2,32

CP12 2,75 2,37

Resistência Média 3,09 2,81 Resistência Característica 2,63 2,39

Fonte: Acervo próprio, 2015.

4.3 Contrapondo com outra bibliografias

Após os resultados dos ensaios e com as análises dos dados, foi feito o comparativo com diversos estudos, com o objetivo de contrapor resultados de diversas bibliografias as quais apresentam resistências à compressão de componentes em prisma utilizados em pesquisas por vários autores. O comparativo está demonstrado na tabela 11, a qual expõe dados de resistência média à compressão de diferentes números de componentes que compõe os prismas e de diversos autores.

Tabela 11 – Valores de estudos de outras bibliografias

Autores blocos Nº Material Resistência à compressão (MPa)

Própria pesquisa

Blocos de

EPS - ICF 2 EPS 3,09 Blocos de

Concreto 2 Concreto 2,81 Almeida (2014) 3 Concreto 3,99

Logullo (2006) 3 Concreto 5,63

Khalaf (1996 apud

Grohmann, 2006) 3 Concreto 9,80 Camacho e Rodrigues

(1999 apud

Grohmann, 2006) 3 Cerâmico 6,08 Machado et al (1999) 3 Cerâmico 5,55 Machado et al (1999) 2 Cerâmico 6,39

Gomes (1983 apud

Garcia e Ramalho,

2007) 2 Cerâmico 3,20

Leão (2008) 2 Cerâmico 3,07 Fonte: Acervo próprio, 2015.

A Tabela 11 apresenta os valores de resistência à compressão de prismas conforme seus respectivos autores. Porém o principal comparativo nesta pesquisa é do autor Almeida (2014), apesar de que o número de componentes do prisma sejam diferentes entre os estudos, se encontram semelhanças nos ensaios executados e nos resultados, ainda que os blocos ensaiados são do mesmo município. Assim, as

demais bibliografias servem para demonstrar a importância da pesquisa na área e os diversos estudos já existentes.

Na comparação dos resultados, foi encontrado uma semelhança nos valores dos ensaios com autor Almeida (2014) que estudou prismas com 3 blocos estruturais de concreto, onde a diferença foi de 0,9 MPa para os prismas de EPS – ICF e de 1,18 MPa para os prismas de concreto.

Vale a pena enfatizar que o comparativo realizado na pesquisa não só levou em conta os valores obtidos em ensaios de resistência à compressão de prismas de blocos de concreto, mas também com outros materiais. Como no caso do autor Machado et al (1999), o qual avaliou resistência a compressão de prismas confeccionados com blocos cerâmicos de 2 e 3 blocos (140x190x290mm), voltados a estudos em alvenaria.

Na análise comparativa com as demais bibliografias, apresentou se semelhança em alguns estudos, como no caso de Leão (2008) que estudou prismas de 2 blocos estruturais cerâmicos, assim apresentaram variação de 0,9 MPa e 0,02 MPa respectivamente. Apesar das semelhanças entre as bibliografias também houveram discrepâncias entre os resultados, como por exemplo do autor Khalaf (1996 apud Grohmann, 2006) que estudou prismas com 3 blocos estruturais de concreto. Dessa forma apresentou resistência à compressão superior de 217 % a mais dos prismas com blocos de EPS desta pesquisa, apesar de utilizar 3 componentes na confecção do prisma, ao invés de 2 blocos que foram utilizados nesta pesquisa.

5 Conclusões

A pesquisa consistiu em estudar a resistência à compressão de prismas constituídos com blocos de EPS – ICF em comparativo com prismas de blocos de concreto, além de prismas estudados e de outras bibliografias. No total foram moldados 24 prismas com dois blocos para ambos materiais, grauteados e não grauteados respectivamente conforme o método construtivo.

Fundamentado nos dados coletos dos ensaios de resistência à compressão dos prismas estudados, pode-se chegar à conclusão efêmera de que as amostras prismáticas confeccionadas com blocos de EPS – ICF se destacou em relação aos prismas de concreto, por apresentarem resistência média superior.

Apesar de ambos materiais apresentarem resistências aproximadamente equivalentes, os prismas de EPS mostraram resistência média de 9,96 % superior aos prismas de concreto, com 0,28 MPa de variação entre ambos.

Na avaliação da resistência característica, foi notado que ambos os tipos de prismas apresentados nesta pesquisa não atingiram resistência mínima descrita na ABNT (2007) NBR 6136. A qual normatiza que os blocos de concreto devem acatar requisitos físico-mecânicos que estão estabelecidos na tabela 2, e atender aos limites de resistência (𝑓𝑒𝑘) superior 4

Enfim, considerando este contexto, os prismas com blocos estruturais de concreto apresentaram resultados insatisfatórios, assim levando a conclusão que estes blocos em questão comercializados no município de Sinop – MT não atendem os requisitos normatizados na ABNT (2007), como foi exposto em estudos anteriores. Deixando claro, não generalizando todos comercializados.

O estudo comparativo de resistência à compressão de amostras análogas utilizando outros blocos e outros números de componentes para a caracterização de alvenarias estruturais através de diferentes prismas, pequenas paredes ou paredes conforme ABNT (2011) são propostas de estudo para trabalhos futuros.

Agradecimentos

Antes de tudo agradeço a Deus e também aos meus pais Jorge Luiz Guastaldi e Valdivina Gonçalves de Souza, ao meu irmão Vitor Luiz Gonçalves Guastaldi, aos meus tios, mas em particular meu tio Hélio Pesce Guastaldi. Agradeço ainda aos meus amigos Danielle Paludo, Douglas Garcia, Gustavo Nunes, Italo Sartorelo, Jean Cardoso, Leonardo Dias, Renata Novaes, Victor Rissotti e Wdson Gutierizz.

Agradeço também a uma pessoa em especial, Rafaela Sanches Mantovani, pelo apoio, ajuda e paciência em todos os momentos de desenvolvimento desde artigo.

Por fim, agradeço a amiga Engª Kênia Araújo de Lima pela confiança, instrução e indicação do tema de estudo no projeto de pesquisa. E também agradeço ao amigo e orientador Engº Thiago Pereira Pinto, pelo apoio e condução no desenvolvimento desta pesquisa.

Referências

ABRAPEX. Associação Brasileira do Poliestireno Expandido – Caraterísticas do EPS, Disponível em:<http://www.abrapex.com.br/02Caracter.html>. Acesso em: 22 abr. 2015.

______. Associação Brasileira do Poliestireno Expandido – O EPS na construção civil, Disponível em: <http://www.abrapex.com.br/31Constra.html>. Acesso em: 27 abr. 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2008, 12p.

______.NBR 6136: Blocos vazados de concreto para alvenaria – Requisitos. Rio de Janeiro, 2007, 9p. ______.NBR 11752: Materiais celulares de poliestireno para isolamento térmico na construção civil e em câmaras frigoríficas. Rio de Janeiro – RJ, 1993. 5p.

______.NBR 12118: Blocos vazados de concreto simples para alvenaria – Métodos de ensaio. Rio de Janeiro – RJ, 2010. 12p.

______.NBR 13281: Argamassa para assentamento e revestimento de paredes e tetos – Requisitos. Rio de Janeiro, 2001, 3p.

______.NBR 15961-2: Alvenaria estrutural – Blocos de concreto Parte 2: Execução e controle de obras. Rio de Janeiro, 2011, 35p.

______.NBR 15575: Edificações Habitacionais – Desempenho Parte 1: Requisitos gerais, 2013, 60p. ALMEIDA, V. S. – Análise da resistência à compressão de prismas de bloco estrutural de concreto produzidos na cidade de Sinop – MT. Universidade do Estado de Mato Grosso – UNEMAT. Sinop – MT, 2014.

CAMACHO, J.S. – Projeto de edifícios de alvenaria estrutural. Universidade Estadual Paulista – UNESP. Ilha Solteira – SP, 2006.

COZZA, Eric. Manual de Utilização EPS na Construção Civil. Associação Brasileira do Poliestireno Expandido – ABRAPEX, São Paulo – SP, Pini, 2006.

DOS SANTOS, R. – Estudo térmico e de materiais de um composto a base de gesso e EPS para construção de casas populares. Dissertação de Mestrado – Universidade Federal do Rio Grande do Norte – UFRN. Natal – RN, 2008.

FERREIRA, B.L.O.; JUNIOR L.G.C.P. – Alvenaria estrutural de blocos de concreto – Método executivo, vantagens de seu uso. Monografia – Universidade da Amazônia – UNAMA. Belém – PA, 2010.

GARCIA, P. D.; RAMALHO M. A. – Contribuições ao estudo da resistência à compressão de paredes de alvenaria de blocos cerâmicos. São Carlos – SP. 26p. – caderno de engenharia de estruturas v. 9, n. 37, p. 127-152, 2007.

GOMES, N.S. – A resistência das paredes de alvenaria. São Paulo. 190p. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo, 1983. GROHMANN, L. Z. – Análise do comportamento de prismas grauteados de alvenaria estrutural cerâmica. Dissertação de Mestrado. Universidade Federal de Santa Maria – UFSM, Santa Maria, 2006.

GUILHERME, A.T.P. – Recomendações para execução de diferentes tipos de alvenaria. 54p. Monografia. – Universidade Federal Rural do Semi-Árido – UFERSA. Mossoró - RN, 2011.

ISOCRET – Formas do sistema construtivo inteligente Isocret – ICF – Disponível em: <http://isocret.com.br/formas.html>. Acesso em: 08 maio 2015.

KALIL, S. M. B. – Alvenaria Estrutural - Pontifícia Universidade Católica do Rio Grande do Sul – PUCRS. Porto Alegre – RS, 2007.

LEÃO, C. T. – Resistência de prismas de blocos estruturais cerâmicos submetidos a esforços de compressão e tração na flexão. Dissertação (pós-graduação) – Universidade Federal de Santa Catarina – UFSC. Florianópolis - SC, 2008.

MONTEIRO, A. S.; DOS SANTOS, R. C. A. – Planejamento e controle na construção civil, utilizando alvenaria estrutural. Universidade da Amazônia – UNAMA. Belém – PA, 2010.

PASTRO, R. Z. – Alvenaria estrutural Sistema construtivo. Monografia – Universidade São Francisco – USF. Engenharia Civil. Itatiba – SP, 2007.

SAOP. Secretaria Adjunta de Obras Públicas – Composição de preço unitário de referência - obra civil. Secretaria de Estado das Cidades – Estado de Mato Grosso, 2014.

SENAI. Serviço Nacional de Aprendizagem Industrial – Traço do graute do prisma de EPS – Engª Vanuza da Silva. Cuiabá – MT, 2015.

TAVARES, J. H. – Alvenaria Estrutural: Estudo bibliográfico e definições. (Monografia) – Universidade Federal Rural do Semi-Árido – UFERSA. Mossoró - RN, 2011.