TiO2µ-M mikroszkopikus méretű rutil-titán-dioxid és ε-kaprolaktám mesterkeveréke (mikroszkópos rutil-titán-dioxid és kaprolaktám mesterkeveréke). TiO2µ-S mikronizált, rutilos titán-dioxid kaprolaktám szilárd formában keverve - (mikronizált, rutilos titán-dioxid szilárd kaprolaktám formájában keverve) Tko kristályolvadás kezdeti hőmérséklete Tkcs kristályolvadás csúcshőmérséklete.

Bevezetés

Újdonság a T-RTM folyamatban, hogy kidolgoztak egy könnyen automatizálható rendszert, ahol a CL-t úgy keverik össze az aktivátorral és az iniciátorral, hogy a reakció csak a szerszámban (in situ) indul be, injektálás után, ahol néhány perc alatt lezajlik. Kutatásom fő célja egy olyan T-RTM technológiai eljárás kidolgozása, amely egyaránt alkalmas szálerősítésű kompozitok készítésére CL-ből, anionos gyűrűnyitó polimerizációval, PA 6 mátrixszal, valamint alkalmas azonos PA 6 anyag alapú, de az alkalmazási igényeknek megfelelő adalékanyagokkal módosított felületbevonat előállítására.

Szakirodalmi áttekintés

PA 6 előállítása ε-kaprolaktámból

- ε-kaprolaktám

- CL anionos gyűrűfelnyitásos polimerizációja

- Alkalmazható feldolgozástechnológiák

- CL-ból, anionos gyűrűfelnyitásos polimerizációval előállított PA 6

A kutatók elsősorban az iniciátor és aktivátor mennyiségének és típusának a polimerizációs folyamatra gyakorolt hatását vizsgálták laboratóriumi körülmények között előállított mintákon, valamint azt, hogy a polimerizációs paraméterek hogyan befolyásolják a létrejövő PA 6 morfológiai, termikus és mechanikai tulajdonságait. Ezzel szemben a CL és az aktivátor esetében deszorpció történt, de a mérési eredmények szárítással nem eltávolítható maradék nedvességtartalomra utalnak.

![1. ábra ε-kaprolaktám [9]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/16.892.204.664.757.1042/ábra-ε-kaprolaktám.webp)

Adalékanyagot tartalmazó PA 6 tulajdonságai

- Szálerősítés hatása

- Adalékanyagok alkalmazása

Engelmann et al. [30] nanoméretű koromgal, szilícium-karbiddal és szilícium-dioxiddal adalékolt PA 6-ot vizsgált, amelyet in situ eljárással állítanak elő. Ennek elkerülésére az UV stabilizátorok (pl. TiO2) elnyelik a sugárzást, vagy hőenergiává alakítják, esetenként az UV tartományon belül árnyékoló hatást fejtenek ki.

![13. ábra Üvegszáltartalom mennyiségének a hatása az öntött próbatestek súrlódási tényezőjére és kopására (a), illetve a szakítószilárdságára és keménységére (b) [69]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/28.892.141.710.597.860/üvegszáltartalom-mennyiségének-próbatestek-súrlódási-tényezőjére-kopására-szakítószilárdságára-keménységére.webp)

A felületi bevonat létrehozása, minőségének definiálása és minősítése

- Funkcionális bevonat létrehozási technológiák

- Felületi minőség osztályozása

- Felületi minőség vizsgálata

Ezekkel az eljárásokkal a legtöbb esetben az előforma, a kötőréteg és a bevonatréteg különböző alapanyagokból készül, ami megnehezíti az összetett termékek újrahasznosíthatóságát. Számos kutatás célja a különböző technológiával és különböző anyagokból előállított előregyártott és bevonatrétegek létrehozása, a bevonatréteg szimulációja és az előállított termék vizsgálata [116-119].

![19. ábra Bevonati réteg létrehozásának folyamata [124]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/40.892.194.681.328.516/ábra-bevonati-réteg-létrehozásának-folyamata.webp)

Poliamidok újrafeldolgozhatósága

Kimutatták, hogy az anyag kémiai szerkezete, Young-modulusa és szakadási nyúlása csak kismértékben változik a fröccsöntéssel történő feldolgozás következtében [158, 159]. Kutatásukban Mantia et al. [163] A többszörös extrudálással történő újrafeldolgozás hatása a PA 6 tulajdonságaira szárított (24 órán át 120 °C-on) és kondicionált (120 órán át szobahőmérsékleten) nyersanyagokon.

![25. ábra FTIR spektruma az 1. ciklus utáni (a) és a 16. ciklus utáni PA 6-nak (b) [158]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/48.892.145.559.103.334/ábra-ftir-spektruma-ciklus-utáni-ciklus-utáni-pa.webp)

Az áttekintett irodalom kritikai elemzése

Az IMC eljárást még nem alkalmazta kutatócsoport a T-RTM technológiával kombinálva, amelyben mind az előforma, mind a bevonóréteg mátrixanyaga PA 6 volt. Megállapítottam, hogy az általam felfedezett nagy mennyiségű irodalomban egyetlen kutatócsoport sem foglalkozott a CL-ből T-RTM technológiával előállított PA 6 fizikai újrafeldolgozásával, fröccsöntéssel. Különböző kristályfrakciójú adalékolt és nem adalékolt PA 6 minták nedvességfelvevő képességének vizsgálata, modellezése különböző nedvességszinteknél.

Az előgyártmány és a ráinjektált bevonat közötti tapadás vizsgálata, valamint a két réteg eltérő zsugorodásából adódó deformációk elemzése.

Felhasznált anyagok, alkalmazott berendezések

Felhasznált alapanyagok

A T-RTM próbatestek gyártása során XTEND 19RSS-t (Axel Plastics Research Laboratories, Inc., USA) és NYRIM Mold Sealer-t (L. Brüggemann GmbH & Co. KG, Németország) használtam.

Mintakészítési eljárások

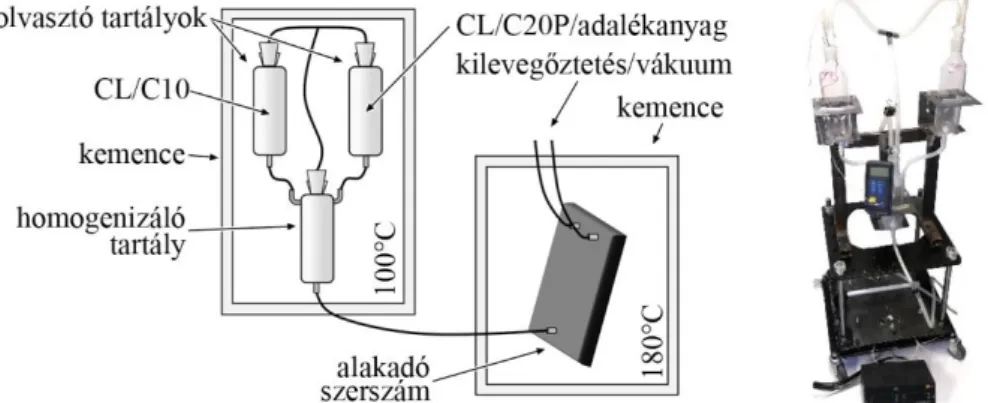

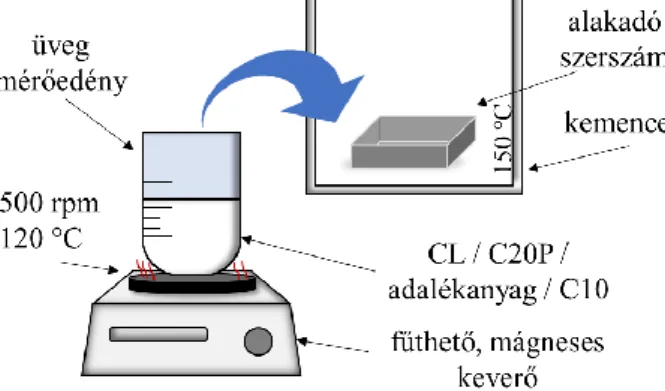

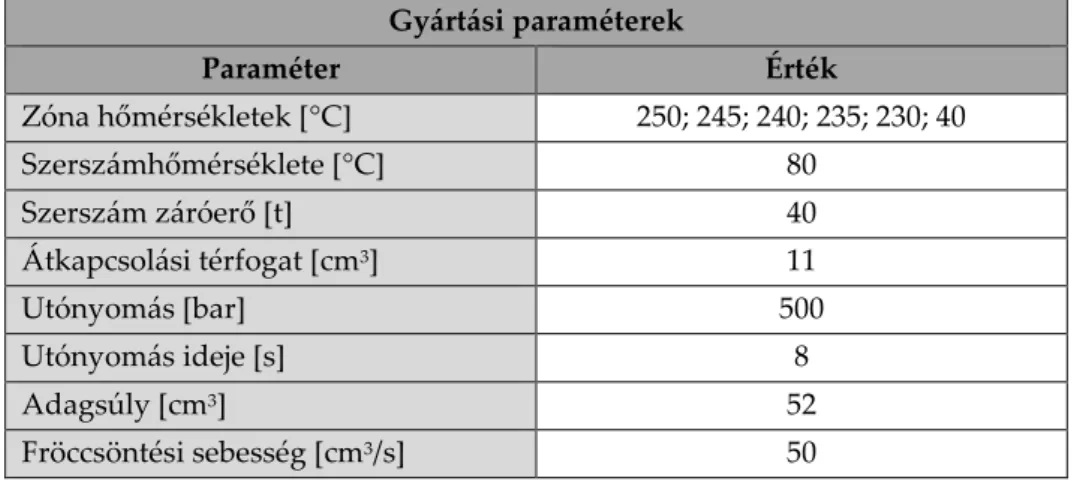

Miután felolvadtak, fecskendővel az iniciátorkeverékbe fecskendeztem az aktivátorkeveréket, majd 0,5 percig erőteljesen kevertem, hogy homogenizálódjanak, és az üveget azonnal 5 percre 150 °C-ra előmelegített alumínium formába helyeztem. A helyes gyártási paraméterek vizsgálatához, valamint a tapadási, vetemedési és újrahasznosíthatósági vizsgálatokhoz T-RTM technológiával mintákat készítettem. Az adagolóegység feladata az alapanyag megolvasztása, légmentesen történő tárolása, a megolvadt alapanyag szállítása a szerszámhordozó présbe és a tervezett mennyiség befecskendezése a szerszámba.

A hidraulikus prés funkciója az öntőszerszám mozgatása (nyitás és zárás), valamint a szerszám záróerejének biztosítása a folyamat során. A nyersanyag olvadt állapotát követően fűthető csövön keresztül jut el a présre szerelt 150-175 °C-os öntőszerszámhoz (1), melynek légmentesen záródó formaüregében rendkívül alacsony, 1 mbar alatti nyomás van, a lehető legjobb töltet (2) biztosítása érdekében. A komponensek csak közvetlenül a keverőfej után találkoznak, hogy elkerüljük a polimerizációs folyamat nem kívánt helyen történő elindítását.

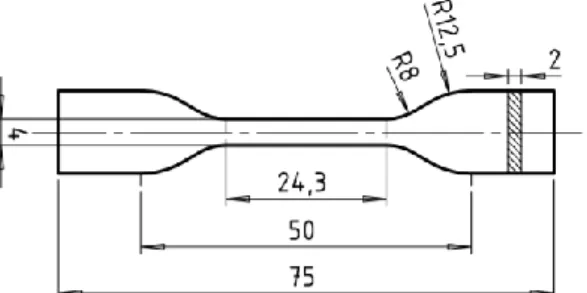

Vizsgálati eljárások

A hajlítási vizsgálatok egy Zwick Z020 (Zwick GmbH & Co. KG, Németország) univerzális szakítógépen történtek az MSZ EN ISO 178:2019 szabvány [182] előírásainak figyelembevételével. A Charpy vizsgálatokat az MSZ EN ISO szabványnak megfelelően Resil Impactor Junior (Ceast S.p.A., Olaszország) típusú impatorral, 2 J kalapáccsal és DAS8000 típusú adatgyűjtővel végeztem. A hővisszatartási tesztet (HDT (Heat Deflection Temperature)) Ceast HV Ceast S.p.A., Olaszország) mérőberendezéssel végeztük az MSZ EN ISO szabvány alapján.

A PA 6 minták relatív oldatviszkozitását az ASTM D4603 [185] szabvány szerint határoztuk meg RPV-1 típusú (PSL Rheotek Ltd., USA), optikai szenzorral felszerelt, számítógéppel vezérelt, automatikus oldatviszkozitásmérővel a (9) arány alkalmazásával. A tapadási szilárdság mérésére PosiTest ATM20A (DeFelsko Corporation, USA) kézi tapadásmérőt használtam az MSZ EN ISO szabvány figyelembevételével. A dokumentált 72 dpi felbontású képek segítségével meghatároztam, hogy a teljes rendszer hány százaléka az egyes minták fix része a mintaidőpontokban.

T-RTM technológia és a hozzá kapcsolódó bevonatolási eljárás kifejlesztése

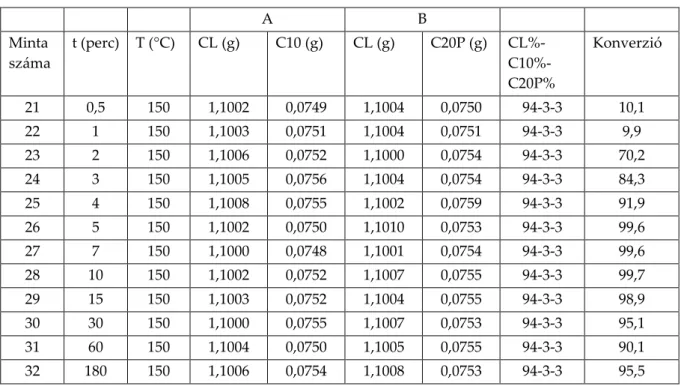

T-RTM gyártástechnológia paramétereinek vizsgálata

- Termikus vizsgálatok

- Mechanikai tulajdonságok vizsgálata

- Zsugorodás meghatározása

- Vízfelvételi képesség vizsgálata

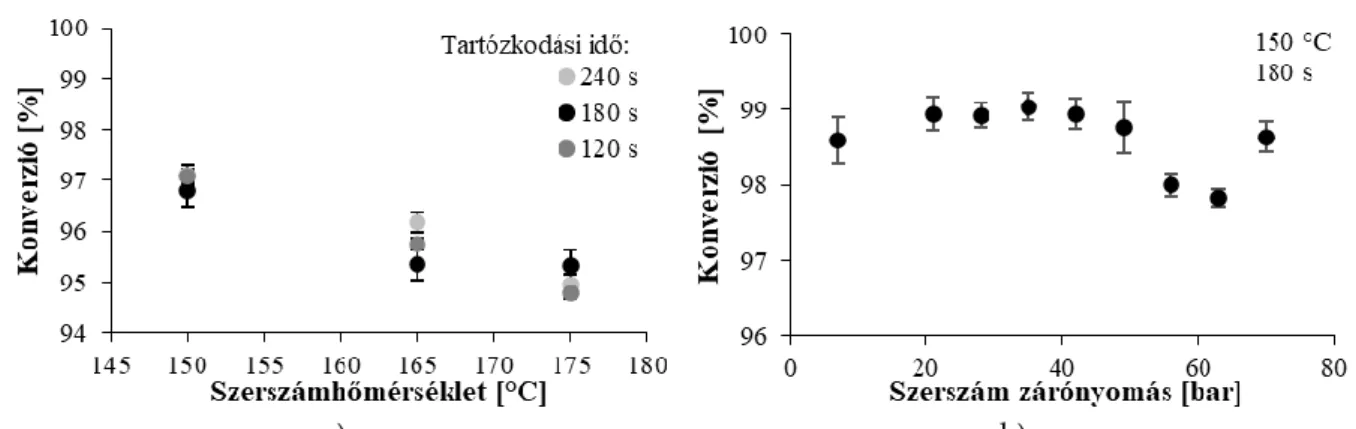

Az alacsonyabb szerszámhőmérséklet magasabb kristályos részaránynak felel meg, ami növeli a végső konverzió értékét, mivel a kristályos rész nem tartalmaz monomert [53]. A kristályos frakció növekedésének egyik feltételezett oka, hogy magasabb hőmérsékleten a molekulák nagyobb hőmozgása miatt nehezebb a fókuszképződéshez szükséges hidrogénkötések kialakulása [190]. A DSC görbék és a kristályos frakció további elemzéséhez különböző szerszámhőmérsékleten és 240 s tartózkodási idővel készített minták relatív oldatviszkozitását mértem, ami arányos az átlagos molekulatömeggel [191].

Korábban kimutattam, hogy a molekulatömeg nő a szerszámhőmérséklet emelkedésével, de ez a növekedés nem tudja kompenzálni a kevésbé kristályos frakció okozta mechanikai tulajdonságok romlását. 150 °C-os szerszámhőmérsékleten a kristályos frakció maximális értéke 81,3 Shore D körül van, ami valamivel alacsonyabb, mint az irodalomban található 83-85 Shore D keménység [195]. A DSC vizsgálatok eredményei alapján alacsonyabb kristályfrakcióhoz magasabb szerszámhőmérséklet társul, ami jelentősen befolyásolja a polimer vízfelvevő képességét.

![3. táblázat A gyártás során alkalmazott tartózkodási idők és szerszámhőmérsékletek Szerszám zárónyomás [bar]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/65.892.130.807.455.756/táblázat-gyártás-során-alkalmazott-tartózkodási-szerszámhőmérsékletek-szerszám-zárónyomás.webp)

PA 6 minták adalékolása

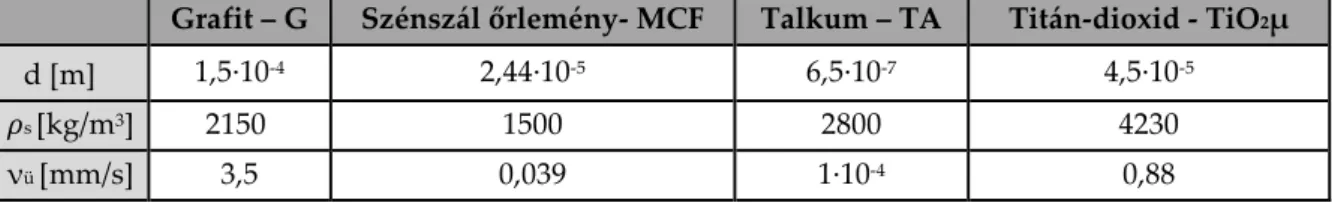

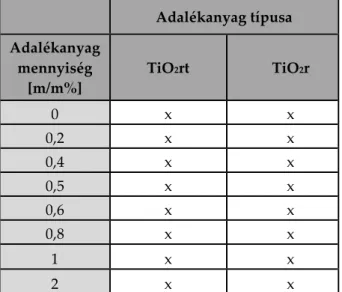

- Ülepedés vizsgálata

- Adalékolt minták termikus vizsgálata

- Adalékolt minták nedvességfelvételi képességének vizsgálata

Ezután minden minta tetejéről és aljáról mintákat vettem, és TGA berendezéssel megvizsgáltam azok adalékanyag-tartalmát. TiO2a és TiO2µ alkalmazásakor az adalékanyag-tartalom növekedésével 0,6 m/m%-ig növekszik a kristályos frakció, majd az 1 m/m%-os minta esetén 24-25%-os csökkenés következik be. Emellett az adalékanyag-tartalom növelése miatt a csúcsok magasabb hőmérsékletek felé tolódnak el, azaz a kristályolvadáspont hőmérséklete megnő.

Geometriája vagy felületi jellemzői megakadályozzák a polimer láncok szabad mozgását a mátrix és az adalék közötti határfelületi reakció során, ami elősegíti a kristályosodási folyamatot. Ez azt jelzi, hogy az α- és γ-kristály módosulatok is jelen vannak a poliamidban, és a módosítások csúcsai jobban elkülönülnek az adalékanyag mennyiségének növelése következtében. Az adalékanyag tartalom növelésével a PA 6 minták egyensúlyi nedvességtartalma csökkenthető, de a kezdeti nedvességfelvételi sebesség nő.

TiO 2 -dal társított PA 6 UV-állósági vizsgálata

- Adalékanyag eloszlatottságának ellenőrzése a polimerben

- UV-sugárzás hatása a kristályos részarányra

- UV-sugárzás hatása a minták színének változására

- UV-sugárzás hatása a minták tömegének változására

- Minták szerkezeti változásának vizsgálata FTIR berendezéssel

- UV-sugárzás hatása a minták keménységére

Vizsgáltam az UV sugárzás hatását a különböző mennyiségű TiO2-val adalékolt minták szín- és tömegváltozására, felületére és szerkezetére, keménységére. Ennek a jelenségnek az a magyarázata, hogy az amorf rész láncai az UV sugárzás hatására megcsavarodnak, és a rövid molekulaláncok bizonyos körülmények között átrendeződnek. Látható, hogy a kristályok olvadása alacsonyabb hőmérsékleten az adalékanyag-tartalom növekedésével kezdődik és ez az érték UV besugárzás hatására tovább csökken.

Összehasonlítottam a fűtési DSC görbék első szakaszait, amelyek egyértelműen ugyanazt a tendenciát mutatták, mint az UV besugárzás előtti és utáni minták összehasonlításakor. Ebből arra következtethetünk, hogy a 69. ábrán látható kristályos frakció növekedése az UV-sugarak okozta lánccsavarodás hatása. a) b). Jól látható, hogy mindkét esetben a keménység nőtt az adalékanyag-tartalom hozzáadásával, de az UV adalékos minták keménységét az UV besugárzás már nem befolyásolta jelentősen, amit két minta T-próbájával igazoltam.

IMC eljárás folyamatának kidolgozása

- PA 6 minták adhéziós kapcsolatának elemzése tapadó vizsgálattal

- Vetemedés vizsgálata

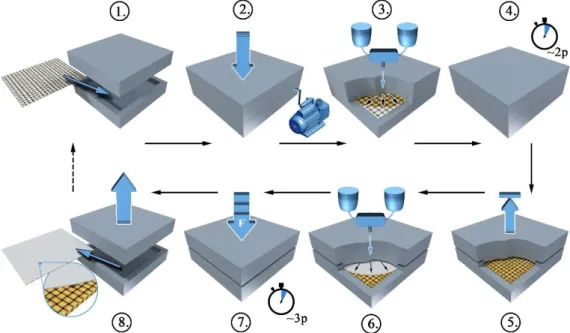

A várakozási idő letelte után a szerszámot részben kinyitják, majd visszazárják az (5) pozícióba, hogy előkészítsék a bevonóréteg befecskendezését. A gyártástechnológiai ciklus lépéseinek precíz kidolgozása érdekében fontos volt annak megismerése, hogy az előforma gyártási folyamata hogyan befolyásolja a bevonóréteg befecskendezésének lehetőségét és a végtermék minőségét. Ha a szerszámot csak részben nyitották ki, pl. az előgyártmány nem érintkezett a környező levegővel, mind a bevonat kialakulása, mind a rétegek közötti tapadás megfelelő volt (87. ábra).

Utóbbi típusnál az előgyártmány és a bevonóréteg is megsérül, a minta egy része leválik a (d) vizsgálat során. A szövetet vagy üveget nem tartalmazó erősítő szövetet tartalmazó előregyártás és az 1 m/m% TIO2RT 1 m/m% TIO2RT 1 m/m% TIO2RT tartalmú 0,15 mm-es bevonóréteget tartalmazó tapadási vizsgálat eredménye kompenzálódik a 93. 0,6 mm vastagságú bevonatrétegre és elkezd közeledni a síkhoz.

T-RTM technológiával előállított PA 6 próbatestek újrafeldolgozásának

- Termikus vizsgálatok

- Minták szerkezeti változásának vizsgálata FTIR berendezéssel

- Mechanikai tulajdonságok vizsgálata

- Reológiai vizsgálatok

A T-RTM minták jelentős tömegvesztesége ~260 °C-nál kezdődik, ezért az ennek a hőmérsékletnek megfelelő tömegszázalékos értéket vettem alapul az átalakulás meghatározásához. Az első fűtési görbék alapján a T-RTM minták kristályos frakciója magasabb (43,7%) volt, mint az újraöntött T-RTM (re) és IM minőségű injekciós minták. A T-RTM (re) minták szilárdsági és merevségi tulajdonságai csak valamivel voltak alacsonyabbak, mint a polikondenzációs alapanyagból fröccsöntötteké.

Az anionos gyűrűnyitó polimerizáció során hosszabb láncú molekulák érhetők el, mint polikondenzációs alapanyagból előállítva, és feltehetően a T-RTM (re) minták esetében az alapanyag lebomlott a nyírás és a bevitt hő miatt. A T-RTM minták nagyobb viszkozitásúak voltak, ami nagyobb molekulatömegre utalhat, hiszen egy adott anyag esetében az anyag viszkozitása a molekulatömeg növekedésével nő [4]. A TGA eredmények azt mutatták, hogy a T-RTM minták 250 °C körül bomlásnak indultak, magasabb hőmérsékleten pedig egyre intenzívebb a bomlás.

Összefoglalás

Eredmények hasznosulása

Az általam kifejlesztett új gyártási eljárással a T-RTM technológia és az IMC eljárás kombinációjával teljesen újrahasznosítható PA 6 alapú termék állítható elő módosított bevonatréteggel. A folyamat során a gyártástechnológia kidolgozott paramétereivel már meg tudom határozni az előállított termék főbb tulajdonságait. A nedvességelnyelési modellel már néhány mérés alapján meg tudom becsülni a termék egyensúlyi nedvességtartalmát, további mérések alapján pedig következtetni lehet az ebből adódó mechanikai tulajdonságokra és méretstabilitásra.

Ez az eszköz eddig többnyire fából készült, ami most PA 6-ból készül habmaggal és üvegerősítő szövettel, szintén PA 6-ból.

Tézisek

Az előgyártmány elkészítése után a felületi réteg monomer keveréke a szerszám részleges kinyitásával injektálható, majd sajtolással polimerizálható. A lezárt szerszám részleges nyitása során az előforma nem érintkezhet a légkörrel, mert nedvességtartalma megakadályozza az előforma és a bevonat közötti tapadást. A módszer alkalmazhatóságát ε-kaprolaktámból (AP-NYLON), iniciátorból (Bruggolen C10) és aktivátorból (Bruggolen C20P) készült poliamid 6 alapú előformán is igazoltam ε-kaprolaktám alapú bevonat injektálásával. b) Az előforma és a bevonat közötti tapadás javítható az előforma tartózkodási idejének növelésével.

Ha a bevonóréteget alacsonyabb hőmérsékleten (110 °C) fecskendezik be az előforma polimerizációs folyamatának befejezése előtt, az lefagyasztja a felületen lejátszódó polimerizációs reakciókat, rontva a két réteg közötti kötés minőségét. Állításomat ε-kaprolaktámból (AP-NYLON), iniciátorból (Bruggolen C10) és aktivátorból (Bruggolen C20P) előállított poliamid 6 mintákon végzett tapadási teszttel igazoltam T-RTM technológiával, 70, 120 és 180 s tartózkodási idővel. Az ε-kaprolaktámból T-RTM technológiával, anionos gyűrűnyitó polimerizációval előállított poliamid 6 termékek önmagukban fröccsöntéssel, adalékok, segédanyagok használata nélkül újra feldolgozhatók, de az újrafeldolgozás során jelentősen lebomlanak.

Felhasznált források

27 Yan C., Li H., Zhang X., Zhu Y., Fan X., Yu L.: Fabrication and properties of continuous glass fiber reinforced anionic polyimide-6 thermoplastic composites. 37 Cha S.-H.: Effects of bonding materials on the properties of carbon fiber reinforced polyamide 6 composites produced through thermoplastic resin transfer molding. 66 Han K., Liu Z., Yu M.: Fabrication and mechanical properties of long glass fiber reinforced PA6 composites made by a new process.

80 Liu T., Liu Z., Ma K., Shen L., Zeng K., He C.: Morphology, thermal and mechanical behavior of polyamide 6/layered silicate nanocomposites. 158 Kuan-Hua S., Jia-Horng L., Chih-Ching L.: Effect of reprocessing on mechanical properties and structure of polyamide 6. 216 Liu K., Li Y., Tao L., Xiao R.: Preparation and characterization of polyamide 6 fibers based on phosphorus-containing flame retardant.

Mellékletek

A dTG csúcsok magasságából ítélve a bomlási sebesség a TiO2µ esetében az adalékanyag-tartalom növekedésével először kissé növekszik, majd nagyobb mértékben csökken. A TiO2r-rel adalékolt minták nedvességfelvételi sebessége nagyobb, mint a TiO2rt tartalmú mintáké, ráadásul a felületkezelés nélküli TiO2 minták az adalékanyag-tartalom növelésével több nedvességet képesek felvenni, ennek oka, hogy kisebb a kristályfrakciójuk. A minták torzításának meghatározására olyan módszert dolgoztam ki, amely lehetővé teszi az ideális geometriától való eltérés mértékének vizsgálatát.

![3. ábra: PA 6 in situ polimerizációjának folyamata laboratóriumi körülmények között, együst-reakcióval [18]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/18.892.138.706.210.449/ábra-situ-polimerizációjának-folyamata-laboratóriumi-körülmények-együst-reakcióval.webp)

![7. ábra A polimerizációs hőmérséklet (a) és a polimerizációs idő (b) hatása a PA 6 átlagos molekulatömegére és a kristályos részarányára [27]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/22.892.128.727.550.828/polimerizációs-hőmérséklet-polimerizációs-hatása-átlagos-molekulatömegére-kristályos-részarányára.webp)

![16. ábra Felületkezelt (a) és felületkezeléssel nem rendelkező (b) TiO2 mennyiségének a hatása a PA 6 minták konverziójára [89]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/34.892.102.755.140.406/ábra-felületkezelt-felületkezeléssel-rendelkező-mennyiségének-hatása-minták-konverziójára.webp)

![17. ábra Kezelt és kezeletlen TiO 2 mennyiségének a hatása a szakítószilárdságra (a), illetve a rugalmassági modulusra és a szakadási nyúlásra (b) [89]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/34.892.114.745.767.1001/kezelt-kezeletlen-mennyiségének-szakítószilárdságra-rugalmassági-modulusra-szakadási-nyúlásra.webp)

![26. ábra A második felfűtés és a hűtéshez tartozó DSC görbék primer PA 6 (a), 1-szer (b), 4-szer (c), 8-szor (d), 12-szer (e) és 16-szor (f) feldolgozott mintánál [158]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497338.294241/48.892.152.720.602.823/második-felfűtés-hűtéshez-tartozó-görbék-primer-feldolgozott-mintánál.webp)