Besonderer Dank gilt auch Herrn Paul Mayencourt, der für diese Arbeit die formoptimierten Querschnitte erstellt hat. Die Ergebnisse zeigen eine vergleichbare Leistung (maximale Kraft und Durchbiegung) für die erste Versuchsreihe mit einer Volumeneinsparung von etwa 30 %. Für die optimierten Querschnitte ergibt sich eine höhere Spannung quer zur Faser und eine erhöhte Empfindlichkeit gegenüber festigkeitsmindernden Eigenschaften wie z

Einleitung

Mayencourt & Mueller (2020) zeigen in ihrer Arbeit, dass das Material möglichst weit von der neutralen Achse entfernt sein sollte, um das Trägheitsmoment zweiter Ordnung und damit auch das Widerstandsmoment des Abschnitts zu maximieren. Die Fallstudie zeigt, dass bei einer Dauerlast von 26 kN/m und einer Durchbiegungsgrenze von Länge/360 bei einer Spannweite von 10 m eine Volumenreduzierung von 30,4 % möglich ist. Als Referenzwerte dienten die maximale Kraft und Durchbiegung bei einer 4-Punkt-Biegung eines rechteckigen Vollquerschnitts.

Material und Methode

Prüfkörper

- Rohmaterial

- Formoptimierung

- Herstellen der formoptimierten Proben

- Bestimmung der Maße

- Bestimmung der Materialeinsparung

- Bestimmung der Rohdichte und Holzfeuchte

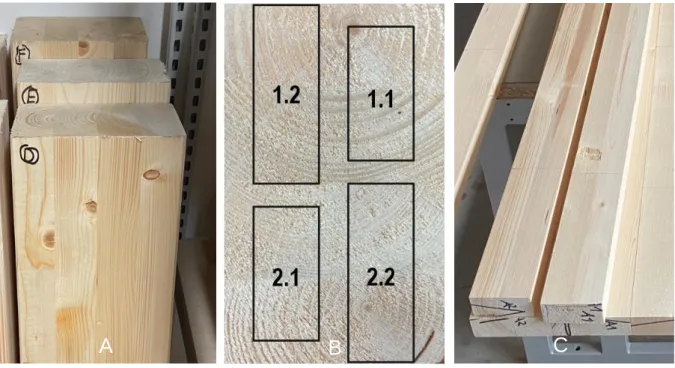

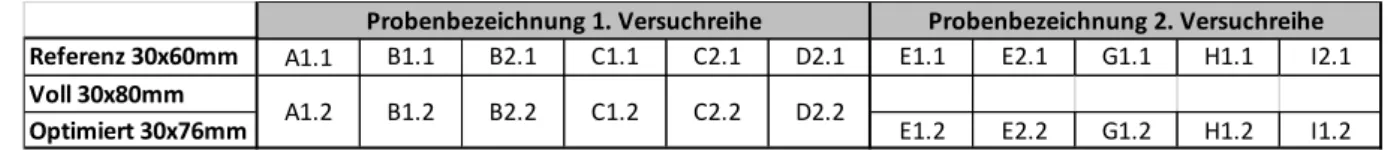

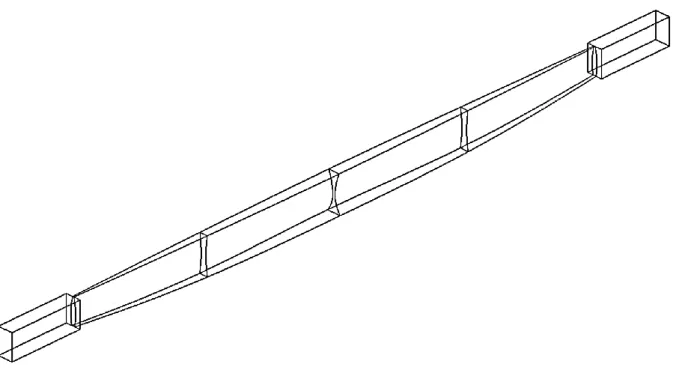

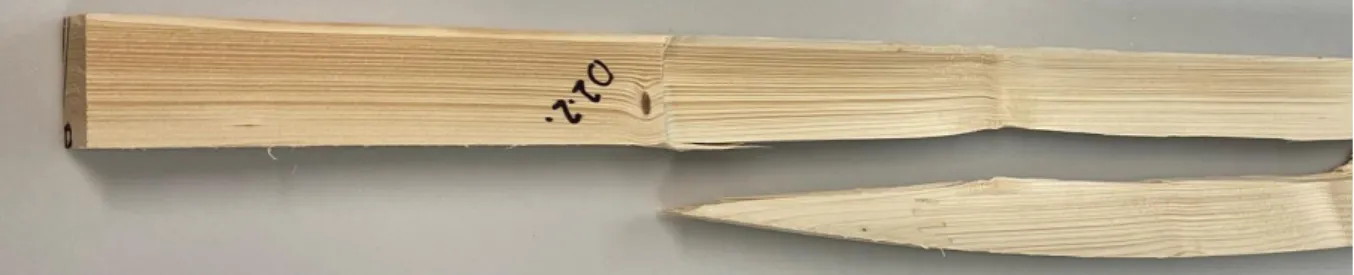

Die formoptimierten Proben wurden einerseits als massive Rechteckabschnitte mit 30 × 80 mm und andererseits als formoptimierte Abschnitte mit 30 × 76 mm verwendet. Aus dieser Optimierungstabelle werden die Werte Biegefestigkeit, Querzugfestigkeit, Scherfestigkeit, Elastizitätsmodul und Schubmodul entnommen. Zur Herstellung formoptimierter Proben wurden Vollquerschnitte (siehe Abb. 2C) verwendet und die von Mayencourt bereitgestellte Geometrie mit einer CNC-Fräsmaschine gefräst (subtraktive Fertigung).

Mechanische Charakterisierung

- Bestimmung ausgewählter Biegeeigenschaften

- Bestimmung des globalen Biege-Elastizitätsmoduls

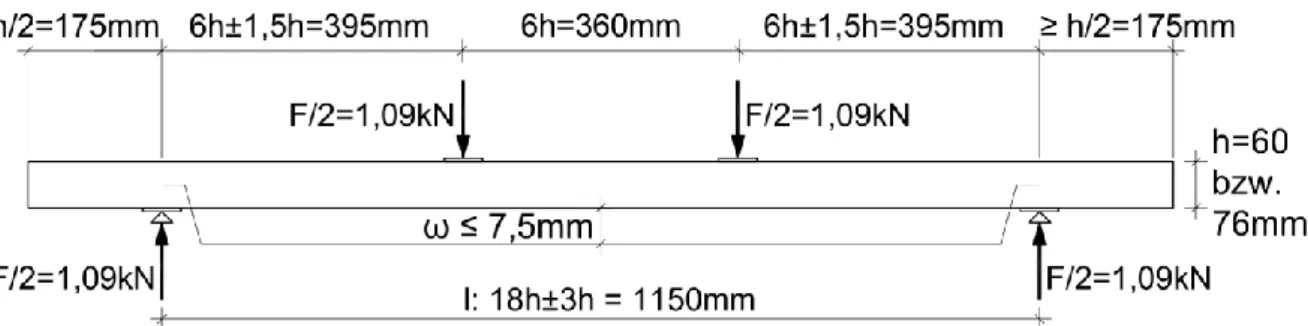

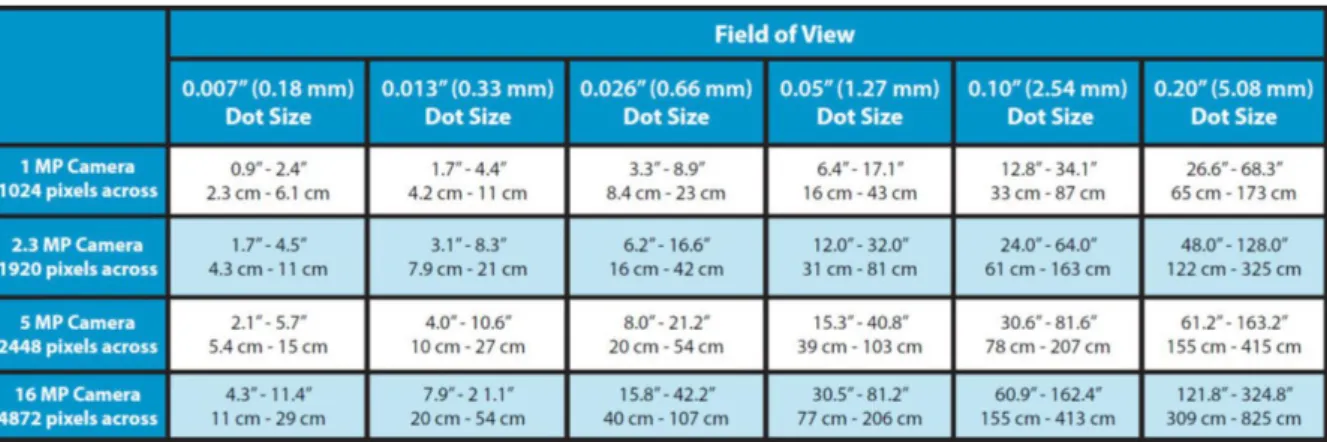

Die Dehnung wurde mit einem einteiligen makromechanischen Extensometer (Makrosense, Zwick/Roell, Ulm, Deutschland) im Zentrum der Probe bis zu 1500 N gemessen und mit einer Genauigkeit von ±1 μm bestimmt. Um die Referenzproben und die formoptimierten Proben vergleichen zu können, haben wir die Werte der maximalen Bruchkraft (Fmax) und die Biegewerte bei 2187 N (dL2187N) verglichen. Die Dehnung ω wurde für Referenzproben zwischen 150 N und 600 N mit einem einteiligen makromechanischen Extensometer (Makrosense, Zwick/Roell, Ulm, Deutschland) an der Unterseite des Balkens in der Mitte der Spannweite gemessen.

Verformungsverhalten mit digitaler Bildkorrelation

- Herstellung des Speckle Musters

- Bildaufnahme

- Bildanalyse

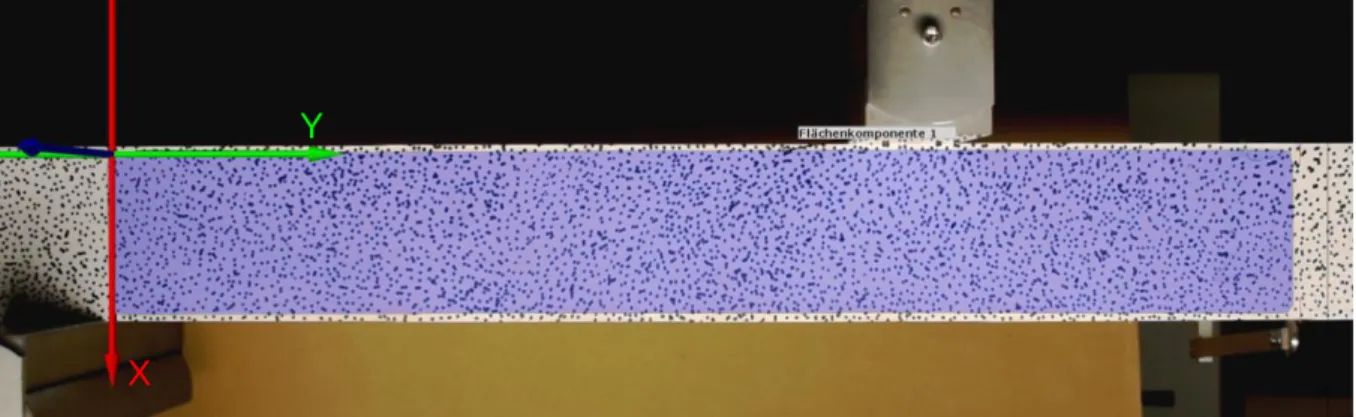

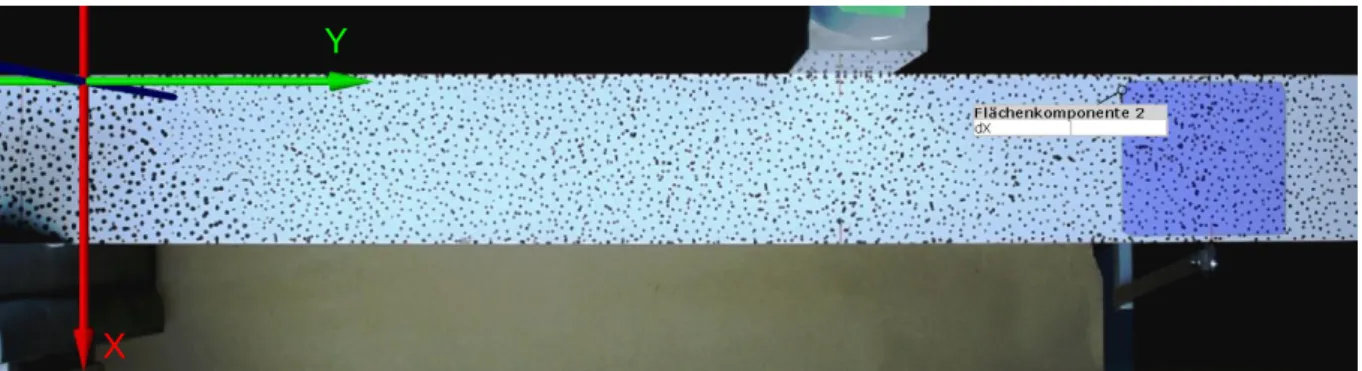

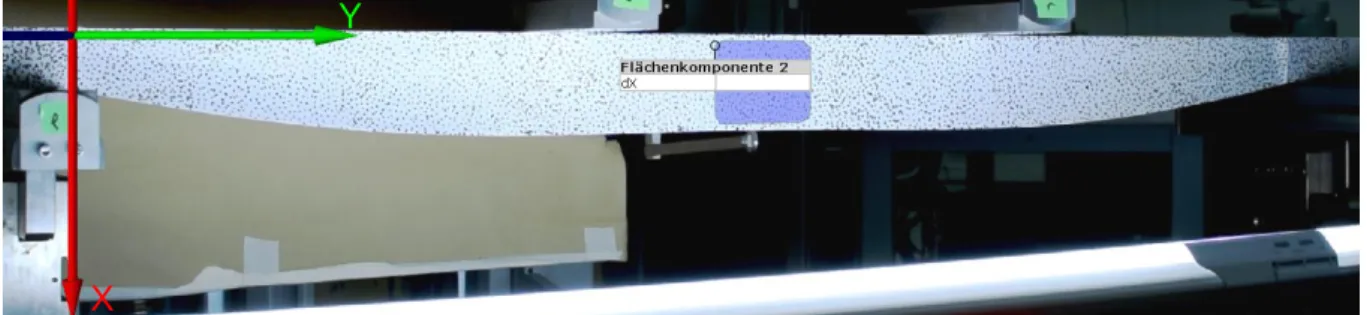

Zur Herstellung des Musters, wie in Abbildung 10 zu sehen ist, wurde es im Maßstab 1:1 ausgedruckt und als Vorlage für die Anwendung verwendet. Für die erste Versuchsreihe wurden die vollscherenden und formoptimierten Proben mit bis zu 1500 N belastet und ihr Verformungsverhalten mittels einer Serie von 24 Bildern pro Sekunde (Video) aufgezeichnet. Darüber hinaus wurde bei der Bestimmung der Biegefestigkeit in Faserrichtung für die formoptimierten Balken der ersten Versuchsreihe sowie für die Referenzproben und die formoptimierten Proben der zweiten Versuchsreihe eine DIC durchgeführt.

Hierzu wurde die horizontale Mitte des Suchers auf die Mitte des Prüflings ausgerichtet und das Stativ entsprechend justiert. Aufgrund des geneigten Biegebalkens der Prüfmaschine konnte die Positionierung der Kamera bei Proben mit großem Sichtfeld nicht normal zur Probe erfolgen. Dies erfolgte auf Basis des makromechanischen Extensometers und der Traversenbewegung sowie der Normkraft für die Testzeit.

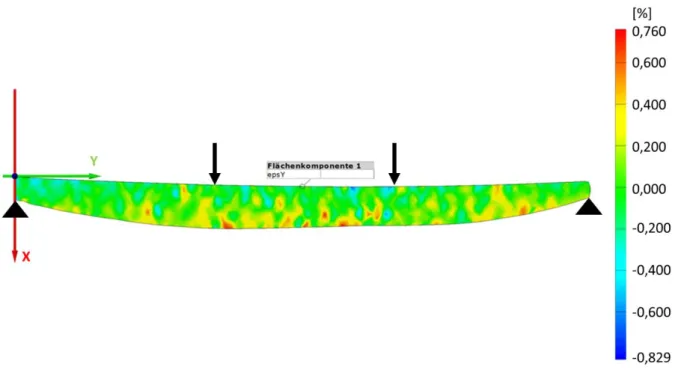

In diesem Bereich wurde alle 83,3 Hundertstelsekunden, also alle 20 Sekunden, ein Bild des Versuchs zur Auswertung herangezogen. Zum Vergleich der Proben wurde die Dehnung (in Prozent) aufgrund von Normalspannungen in X- und Y-Richtung ausgewertet . Darüber hinaus wurde die Bruchdehnung für die formoptimierten Proben der ersten Versuchsreihe sowie für die Referenzproben und formoptimierten Proben der zweiten Versuchsreihe bewertet.

Für die Auswertung wurden während des Tests alle 83,3 Hundertstelsekunden die Werte der Testmaschine und von GOM Crelate verglichen.

Ergebnisse

Prüfkörper

- Geometrie der formoptimierten Träger der ersten Versuchsreihe

- Adaptierte Geometrie der formoptimierten Träger der zweiten

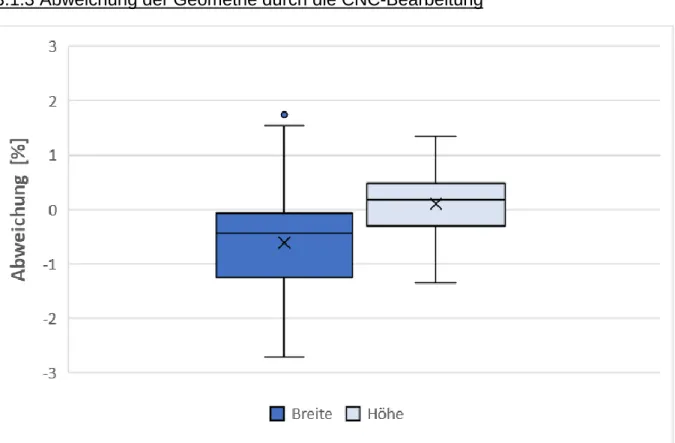

- Abweichung der Geometrie durch die CNC-Bearbeitung

- Materialeinsparung durch die Formoptimierung

- Holzfeuchte und Rohdichte

Dies bedeutet, dass der Querschnitt im Bereich der höchsten Scherkräfte eine größere Breite und damit eine größere Scherfläche aufweist. Die Unterseite des Balkens verjüngt sich zum Träger hin weniger stark als der Balken in der ersten Versuchsreihe, um die auftretenden Scherkräfte geringer zu halten, so Mayencourt & Mueller (2020). Eine negative Abweichung bedeutet, dass die tatsächlichen Abmessungen der gemahlenen Proben kleiner sind als die Abmessungen im Modell, oder

Mechanische Charakterisierung

- Biegefestigkeit in Faserrichtung

- Maximalkraft der Biegeprüfung

- Verformung bei 2187N

- Globaler Biege-Elastizitätsmodul

- Bruchbilder und Kraft- Weg- Diagramme

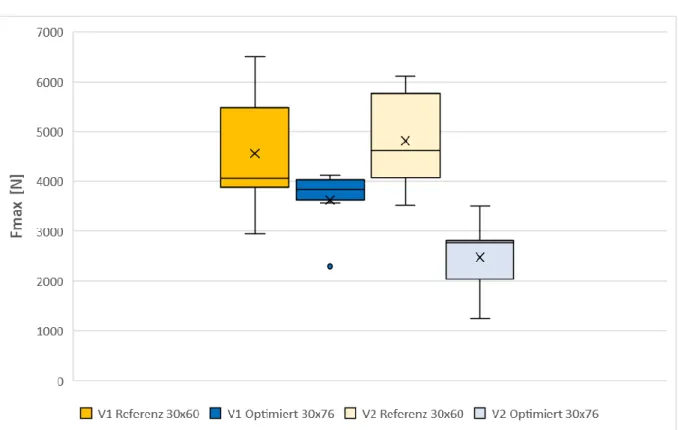

Der Verteilungsbereich liegt bei den Referenzproben und bei den formoptimierten Proben auf einem ähnlichen Niveau. Beim Vergleich der Einzelwerte der ersten Versuchsreihe zeigt sich zudem, dass die formoptimierten Proben mit den Bezeichnungen A1.2, B2.2, C2.2 und D2.2 31,3 % weniger Widerstand leisten als die entsprechenden diejenigen. hat. Referenzmuster. Der t-Test zeigt für die maximalen Leistungswerte der ersten Testreihe, dass es durch die Optimierung keinen statistisch signifikanten Unterschied gibt.

Wir können sehen, dass alle Werte der formoptimierten Proben unter den Werten der Referenzproben liegen. Die durchschnittliche Verformung der formoptimierten Proben beträgt 7,3 mm und reicht von 6,9 mm bis 8,7 mm. Auch hier ist zu beachten, dass die Werte der formoptimierten Proben eine deutlich geringere Streubreite aufweisen.

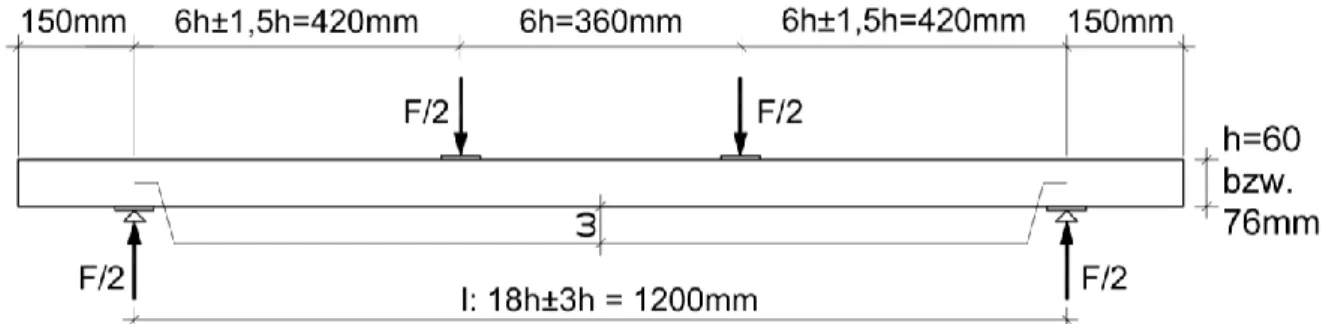

Die durchschnittliche Verformung für die zweite Versuchsreihe beträgt 9,08 mm für die Referenzproben und 11,38 mm für die formoptimierten Proben. Darüber hinaus sind in der zweiten Versuchsreihe die Werte der Referenzproben weniger verteilt als die der formoptimierten Proben. Die Durchbiegungsgrenze von 7,5 mm bei 2187 N konnte für alle formoptimierten Proben eingehalten werden, mit Ausnahme von B2.2, das als Ausreißer gemeldet wurde.

Die konstruktionsoptimierten Proben der zweiten Versuchsreihe, wie in Abbildung 39 beispielhaft dargestellt, zeigten ein völlig anderes Bruchverhalten als die erste Versuchsreihe.

Verformungsverhalten mit digitaler Bildkorrelation

- Dehnungsverhalten der Probe B1 (erste Versuchsreihe und ganzer

- Dehnungsverhalten der Probe G1 (zweite Versuchsreihe und halber

- Rauschen der Dehnungswerte

- Ergebnisse der Verformungsmessmethoden

- Ergebnisse der Verformungsmessmethoden bei 1500N

Bei den Proben aus der ersten Versuchsreihe, wie beispielhaft mit Probe B1.2 in den Abbildungen 33-38 dargestellt, ist ein ähnliches Ausdehnungsverhalten aufgrund von Normalspannungen für die formoptimierten Proben zu erkennen. In Y-Richtung treten an der Oberseite des Balkens Druckspannungen und an der Unterseite des Balkens Zugspannungen auf, die ihren Maximalwert erreichen, wenn das Biegemoment zur Balkenmitte hin zunimmt. Bei der Probe G1 treten gemäß den Abbildungen 39 bis 42 bei der Referenzprobe aufgrund von Normalspannungen höhere Dehnungen in Y-Richtung auf als bei der formoptimierten Probe.

Im formoptimierten Beispiel in Abbildung 42 stellt der Bereich erhöhter Druckspannung den Kraftangriffspunkt dar. Bei den Proben mit Vollquerschnitten in Y-Richtung gibt es unten einen Ausreißer mit -1,088 für Probe D2. 2. Zu beachten ist, dass bei den Proben mit Vollquerschnitten in X-Richtung bereits 32 % und in Y-Richtung über 100 % der Dehnungswerte erreicht sind, obwohl grundsätzlich keine Dehnung auftreten sollte.

Ein ähnliches Bild zeigt sich bei formoptimierten Proben mit 15 % in X-Richtung und 42 % in Y-Richtung. Gemäß Abbildung 44 beträgt der Mittelwert der Proben für das makromechanische Extensometer 1,275 mm, wobei der Hersteller eine Genauigkeit von angibt ±1 μm. In Abbildung 45 sehen Sie ein ähnliches Verhalten der optimierten Proben wie die Vollschnittproben in Abbildung 44.

Der Durchschnittswert des makromechanischen Extensometers liegt bei 2,285 mm, der der Traverse bei 2,399 mm (+5 %) und der der GOM Correlate-Software bei 2,241 mm (-1,9 %), etwas unter dem Wert des makromechanischen Extensometers.

Diskussion

Prüfkörper

- Geometrie der formoptimierten Träger

- Abweichung der Geometrie durch die CNC- Bearbeitung

- Materialeinsparung durch die Formoptimierung und

- Holzfeuchte und Rohdichte

Auf diese Weise versucht das Modell, die Durchbiegungsgrenze von l/200 bzw. 7,5 mm und die Festigkeitsbegrenzung einzuhalten. Niemz & Sonderegger (2017) beschreiben, dass Knoten einen erheblichen Einfluss auf die Festigkeit der Balken haben und der Bruch meist in der Nähe der Unregelmäßigkeit auftritt. Betrachtet man die Abweichungen ohne Faserextraktion in der Mitte der Probe, so erkennt man, dass die durchschnittliche Abweichung einen geringeren Wert aufweist (-0,3 %), was als ausreichend genau empfunden wird.

Dadurch würde sich die Geometrie des Balkens entsprechend ändern und die Form würde den Abbildungen 1, 18 und 19 ähneln. Aufgrund dieses Verhältnisses sind erhebliche Stabilitätsprobleme zu erwarten, die in der Praxis eine erhebliche Gefährdung der Brauchbarkeit darstellen würden Geometrie der ersten Versuchsreihe, die in Abbildung 18 zu sehen ist, beträgt die Materialeinsparung etwa 30.

Die Abweichung ist einerseits auf Dichteschwankungen und andererseits auf Ungenauigkeiten bei der CNC-Bearbeitung zurückzuführen. Laut Mayencourt & Mueller (2020) ist es in der Baubranche umstritten, in der Formoptimierung einen guten Weg zur Reduzierung des Rohstoffeinsatzes zu sehen. Gemäß Abbildung 22 liegt die Holzfeuchte bei den optimierten Proben im Mittel um 0,5 % niedriger als bei den Referenzproben.

Die Werte der Vollschnittproben und die der formoptimierten Proben wurden gleichgesetzt, da sich die rechteckigen Querschnittsabmessungen mit einem Messschieber leichter ermitteln ließen.

Mechanische Charakterisierung

- Biegefestigkeit in Faserrichtung

- Maximalkraft der Biegeprüfung

- Verformung bei 2187N

- Globaler Biege-Elastizitätsmodul

- Bruchbilder und Kraft- Weg- Diagramme

Für die Biegefestigkeit in dieser Arbeit bedeutet dies eine Unterschätzung der Referenzproben um 0,5 N/mm² im Vergleich zu den optimierten Proben mit einer Festigkeit von 24 N/mm². Allerdings kam es zu Unregelmäßigkeiten bei der Probenahme, da die Ofenproben nicht unmittelbar nach dem Biegeversuch entnommen wurden, sondern bei den Referenzproben erst 36 Tage nach der Prüfung und bei den optimierten Proben 13 Tage nach der Prüfung. Die einzelnen Biegefestigkeitswerte der Referenzproben der ersten und zweiten Versuchsreihe liegen alle über der geforderten Festigkeit von 24 N/mm² gemäß ÖNORM EN.

Die Testgeschwindigkeit und Testkonfiguration wurden für die Referenzproben und für die formoptimierten Proben identisch gehalten, um vergleichbare Werte zu erhalten. Kraftangriffspunkte wurden bei den formoptimierten Proben aufgrund der variablen Höhe von 42 mm bis 76 mm nur teilweise erreicht. Die Testkonfiguration für die formoptimierten Proben in der zweiten Testreihe wurde entsprechend dem längeren optimierten Bereich angepasst.

Im Gegensatz dazu wurde bei der optimierten Probe die fehlerhaftere Seite in der Zugzone platziert. Mit dem t-Test der ersten Testreihe konnten keine optimierungsbedingten Unterschiede festgestellt werden. Gemäß Abbildung 27 ist für die zweite Versuchsreihe zu erkennen, dass alle formoptimierten Proben deutlich unter den Referenzwerten liegen und zwei Proben unterhalb der 2187 N-Grenze gebrochen sind.

Der t-Test für die zweite Versuchsreihe zeigte einen deutlich negativen Effekt der Optimierung, da die maximal tolerierbare Kraft der Stützen deutlich reduziert wurde.

Verformungsverhalten mit digitaler Bildkorrelation

- Dehnungsverhalten anhand der digitalen Bildkorrelation

- Genauigkeit der digitalen Bildkorrelation

Das Rauschen für die formoptimierten Werte ist für beide Richtungen (X, Y) geringer, obwohl die hier betrachteten Flächen nicht planar waren, was einen Anstieg der Werte erwarten ließe. Vergleicht man die einzelnen Ermittlungsschritte, so zeigt sich, dass bereits im ersten Bewertungsschritt erhebliche Ungenauigkeiten aufgrund des Rauschens aufgedeckt wurden. Für die Bestimmung wurden die Maximal- und Minimalwerte des jeweiligen Bereichs jeder Probe herangezogen, die die absoluten Maximalwerte der Abweichung im Bereich darstellen.

Darüber hinaus ist bei einer ähnlichen Anzahl von Bildern der Testbereich deutlich länger als der Rauschbereich. Im zweiten Schritt ergab die digitale Bildkorrelation deutlich genauere Werte für die Verschiebung, sodass festgehalten werden kann, dass DIC als geeignete Messmethode für größere Dehnungswerte eingesetzt werden kann.

Auch in diesem Schritt der Auswertung gehen die Dehnungswerte von einer hohen Abweichung (verschiedene 100 %) im Rauschbereich (0-0,2 mm) gegenüber den Werten des makromechanischen Extensometers aus. Der letzte Schritt der Auswertung erzielte ein ähnliches Ergebnis wie der zweite Schritt, nämlich eine leichte Unterschätzung des Wertes bei 1500 N. Die Abweichungen in der digitalen Bildkorrelation ergaben sich aus dem schlecht getesteten Testaufbau, einschließlich der Kombination aus Kamera, Licht, Speckle Muster und Umgebungsvibrationen, wodurch die Oberfläche instabil wurde.

Darüber hinaus wurde der Testbereich der DIC-Software anhand des subjektiv empfundenen Geräusches des Mausklicks und des anschließenden verzögerten Starts der Maschine bestimmt.

Schlussfolgerung

Literaturverzeichnis

ÖNORM B Eurocode 5: Bemessung und Bau von Holzbauten – Teil 1-1: Allgemeines – Allgemeine Regeln und Regeln für die Errichtung von Gebäuden – Konsolidierte Fassung mit nationalen Festlegungen, nationalen Erläuterungen und nationalen Ergänzungen zur Umsetzung der ÖNORM EN 1995-1- 1.