APERFEIÇOAMENTO DE UM SISTEMA AUTOMÁTICO DE SECAGEM DE PRODUTOS AGRÍCOLAS PARA UTILIZAÇÃO COMO INSTALAÇÃO DE ENSINO Nº. Um sistema de secagem automática para produtos agrícolas, desenvolvido na tese de doutorado do professor e orientador deste trabalho, Cristiano Rodrigues, foi aprimorado para uso como planta didática no curso de Automação Industrial do IFMG – Campus Ouro Preto.

Objetivo geral

Objetivos específicos

Estrutura do trabalho

O processo de secagem

São então desenvolvidos modelos matemáticos que consideram toda a massa porosa como uma série de finas camadas sobrepostas, cuja espessura seria suficiente para que variações nas propriedades físicas do produto e do ar de uma camada não sofram alterações significativas ao passar através dela, camada até chegar à interface da próxima camada. Portanto, nenhum processo em grande escala é realizado em uma única partícula ou em uma fina camada do produto (RODRIGUES, 2010).

Modelagem em camada fina com taxa decrescente

Modelos semi-empiricos e empíricos

Modelos semi-empíricos (ou semi-teóricos) não requerem a suposição de geometria do produto, ou ainda, não há necessidade de considerar difusão ou condução de massa. Tanto os modelos semiempíricos quanto os empíricos consistem em equações matemáticas para análise de secagem (RODRIGUES, 2010).

Modelos de Lewis e Page

Equilíbrio higroscópico

Quando o produto é deixado por muito tempo em determinadas condições de temperatura e umidade relativa, o teor de água alcançado é chamado de teor de água de equilíbrio (RODRIGUES, 2010). Onde 𝑀𝑒 é o teor de água de equilíbrio, decimal em base seca, T é a temperatura ambiente nas proximidades do produto em ºC; 𝜑 umidade relativa de equilíbrio, decimal; a,b,c são parâmetros que dependem da natureza do produto.

Eficiência energética na secagem

Vários autores referem-se ao modelo de Henderson com a modificação feita por Thompson et al. em 1968, como uma equação apropriada para descrever o fenômeno higroscópico (ARAÚJO et al., 2005).

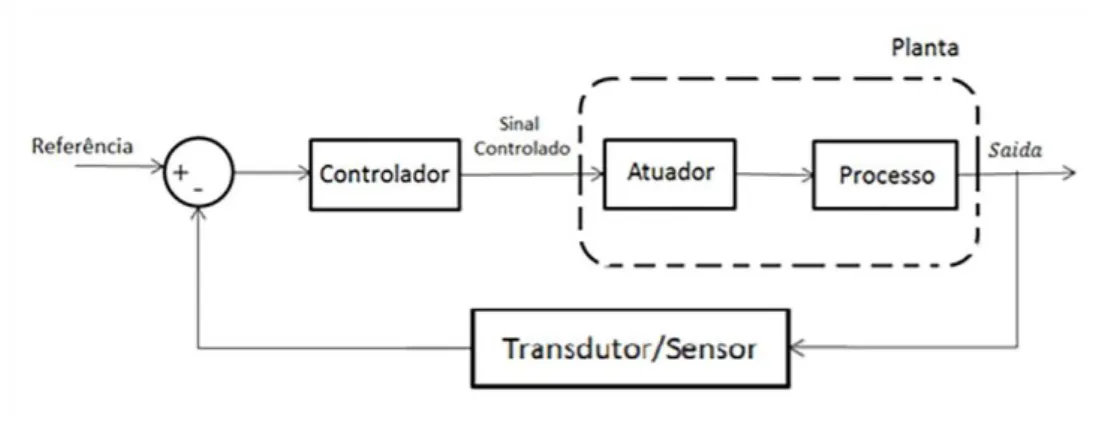

Teoria de controle de processos

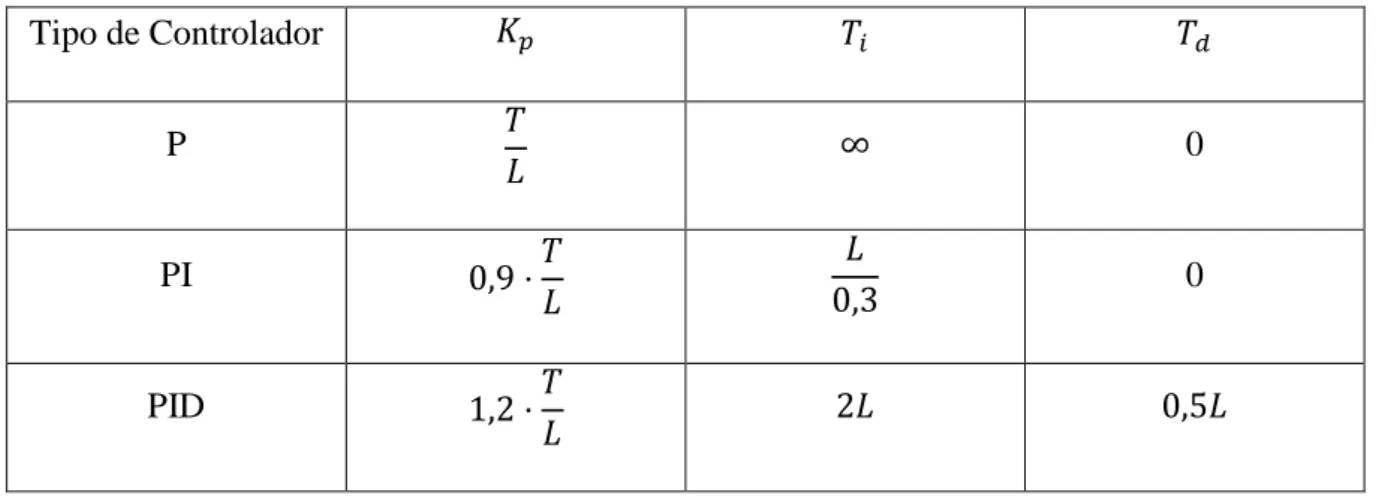

Controle PID

O valor da variável de processo (PV) deve ser igual a um valor predeterminado (set point (SP)). A equação do controlador PID dada por Ziegler e Nichols tem uma forma semelhante à vista na Equação (2.7), com mudanças na terminologia de ganhos integrais e derivativos, conforme a Equação (2.9.

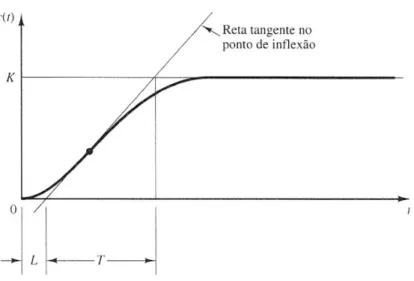

Controle aplicado a um secador de produtos agrícolas

O controlador para o segundo método é calculado usando a equação. Seguindo os teoremas de Ziegler e Nichols, várias regras de afinação surgiram e podem ser encontradas na literatura ou na posse dos fabricantes.

Sistemas de supervisão (SCADA)

A configuração do histórico no sistema de vigilância varia de acordo com os fabricantes, mas as semelhanças entre as diferentes opções de mercado é que o histórico é armazenado em um local que pode ser consultado posteriormente (um banco de dados SQL, por exemplo) um conjunto de valores de tags ao lado de 'n data/hora informações relacionadas ao horário do registro. A comunicação Modbus consiste em um pacote denominado PDU (Process Data Unit) e é definido em PDUs de solicitação, resposta e resposta com exceção.

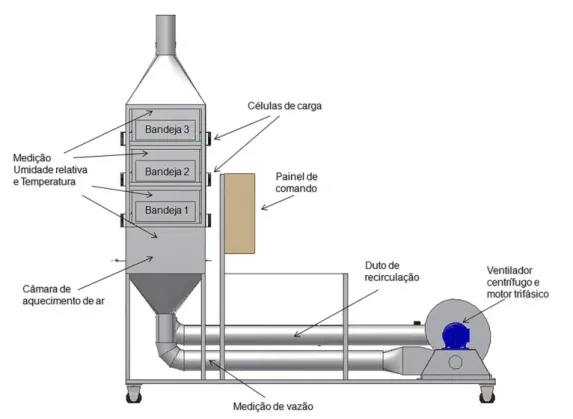

O protótipo do sistema de secagem

O fluxo de ar de secagem é lido por um anemômetro de fio quente colocado perpendicularmente ao duto de ventilação e controlado por um conversor de frequência que compara o fluxo lido com o fluxo desejado e controla a velocidade do motor de acordo com o erro usando o controle PI. O aquecimento do ar para secagem é realizado com o auxílio de três resistências elétricas, cuja potência é controlada pelo conversor de potência modelo TH 6200A-36, 220V/36A. A regulação da temperatura do ar de secagem foi realizada pelo controlador de processo NOVUS N1200, que fornece controle PID das resistências de acordo com a diferença entre a temperatura lida e a desejada.

Configuração e calibração dos sensores e dispositivos de aquisição de dados

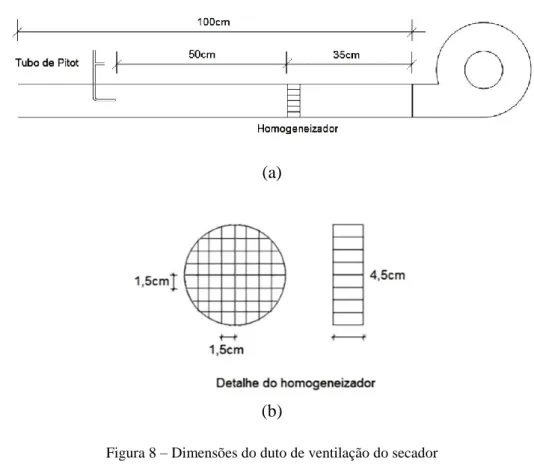

- Medição do fluxo de ar de secagem

- Medição de temperatura e umidade

- Medição da massa de produto

- Medição do teor de água

- Medição da energia gasta no processo

Para medir a velocidade máxima do ar no ponto definido da tubulação, foi utilizado o transmissor de temperatura e velocidade do ar CTV110, fabricado pela KIMO, com o sensor anemômetro de fio quente, que pode ser visto na Figura 9. As medições de umidade e temperatura no ambiente externo foram realizadas utilizando um transmissor de temperatura e umidade do fabricante NOVUS, modelo RHT WM-DM, 4 a 20mA, que pode ser visto na Figura 13. O sistema de pesagem desenvolvido é composto por duas células de carga por bandeja, do fabricante ALFA, modelo “S”, uma caixa de junção e um módulo de aquisição de dados ICP DAS 7016D, que pode ser visualizado na Figura 14.

Configuração Modbus

Os registradores do dispositivo são configurados na supervisão através de um driver de comunicação, fornecido pela Elipse, que pode ser visto na Figura 19.

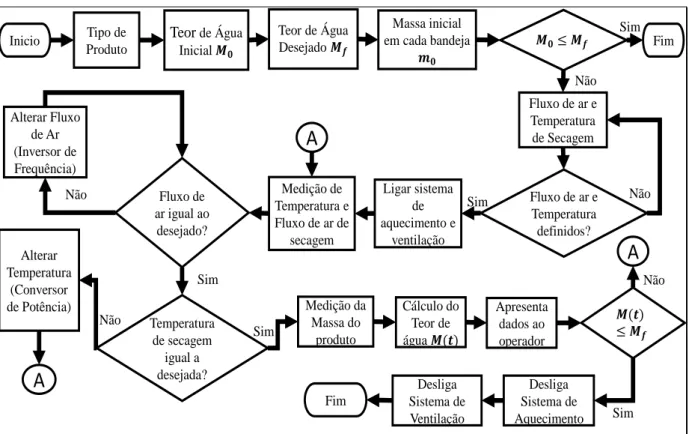

Controle do processo de secagem

Levantamento das funções transferência do sistema de secagem

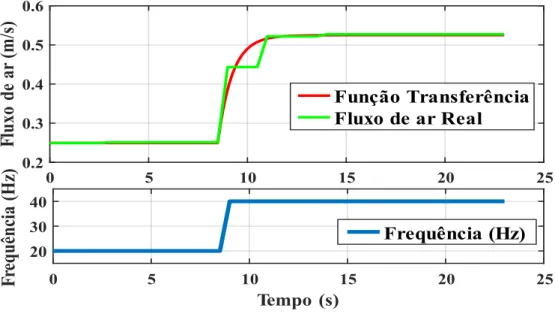

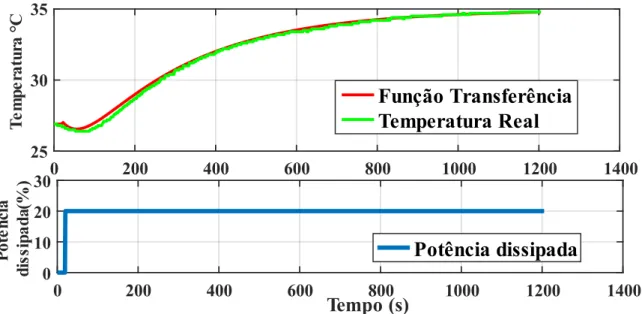

Para tanto, os dados de saída de cada loop foram obtidos de acordo com as variações dos sinais de entrada. Para o loop de temperatura, foram obtidos os valores de temperatura (saída) para mudanças de degrau no conversor de potência (entrada) e na vazão de ar. A função de transferência da malha de controle do fluxo de ar foi obtida da seguinte forma: uma frequência fixa foi imposta ao motor e, em seguida, os valores do fluxo de ar foram registrados.

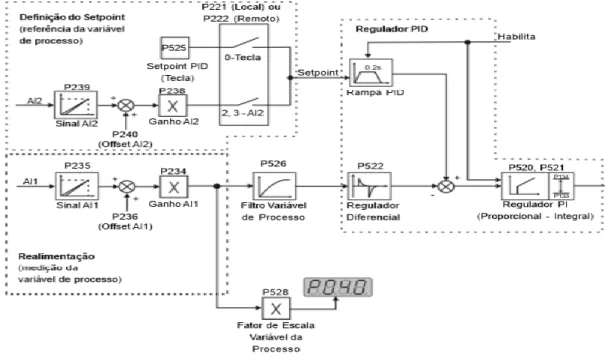

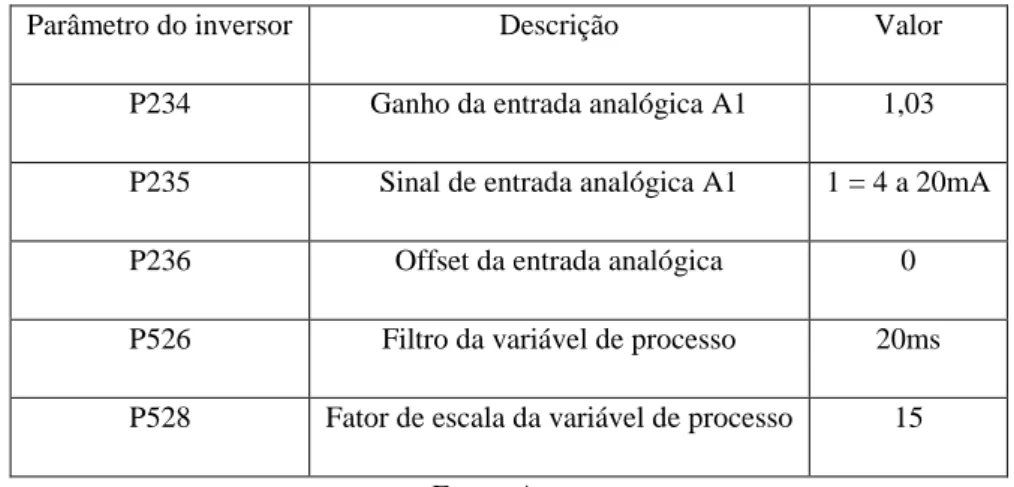

Controle do fluxo de ar de secagem

Obtendo esses valores de saída e entrada na malha, foi possível simular o sistema no software de análise matemática e então estimar as funções de transferência. Isso é feito porque o transmissor fornece sinais de 4 a 20mA, mas o fluxo de secagem tem sua unidade em 𝑚3𝑚−2𝑠−1. Assim, a modificação destes parâmetros do inversor permite o controle utilizando as unidades de engenharia de processo.

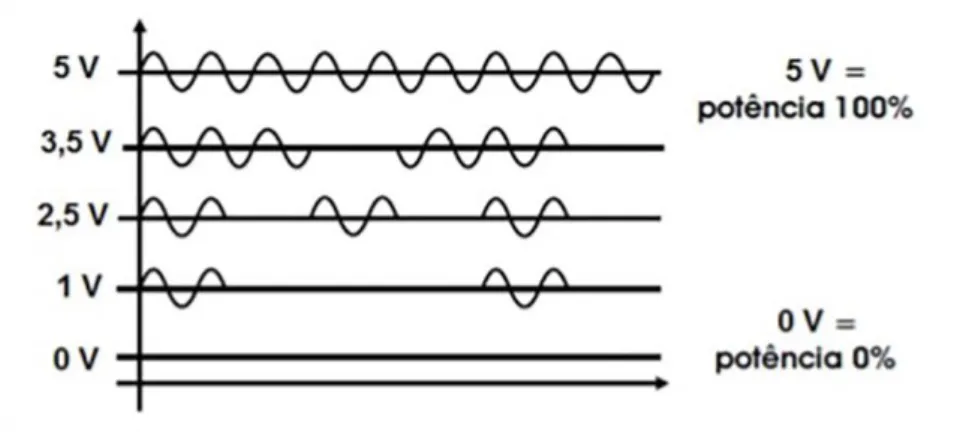

Controle da temperatura do ar de secagem

Desta forma, com um sinal de controle de 0 a 5V, é possível controlar a duração dos pulsos, conforme pode ser observado na figura 22. A ação de controle é do tipo PID, que busca garantir estabilidade, resposta rápida e erro zero no estado estacionário permanente. Como o NOVUS N1200 não possui configuração de saída de 0 a 5V, conforme manual do Novus N, foi utilizado um resistor de 250 Ω nos terminais de saída para adequar o sinal de 0 a 20mA do controlador ao sinal de 0 a 5V da entrada de controle do conversor de potência . .

Sistema de supervisão

Teste de secagem

O objetivo deste trabalho é atualizar e melhorar um sistema de secagem previamente desenvolvido, portanto os resultados apresentados estão de acordo com as inovações realizadas no sistema. Assim, não serão apresentados os resultados referentes aos detalhes construtivos do secador, pois estes constam da tese de doutorado de Rodrigues (2010).

Medição do fluxo de ar de secagem

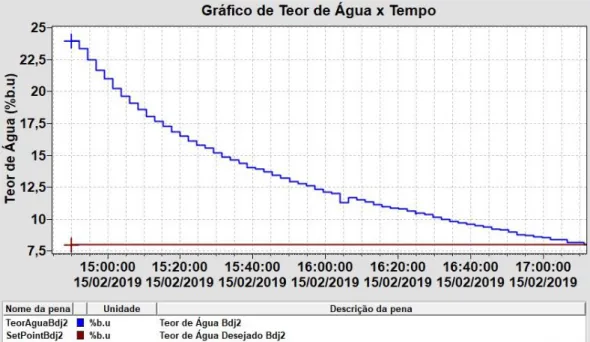

Os ajustes nos parâmetros do drive, mostrados na Tabela 6, são feitos para converter os valores de 4 a 20mA lidos pelo conversor de frequência em valores de velocidade (em m/s), com o valor máximo lido na parte inferior do a escala do transmissor de velocidade é de 15 m/s, configurada no parâmetro P528. Além disso, o ganho da entrada analógica foi de 1,03, o que implica em uma pequena correção no valor lido na entrada. O Gráfico 1, consiste em um objeto gráfico do sistema de supervisão, que mostra que a comunicação Modbus funcionou bem para a leitura da vazão de secagem.

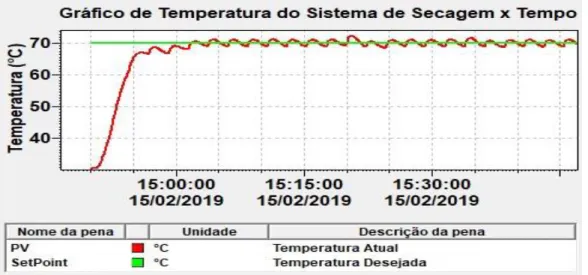

Medição da temperatura e umidade

O comportamento aparentemente ruidoso da medição de temperatura corresponde, na verdade, à resposta da temperatura à ação de controle a que está submetida, pois durante esses períodos de oscilação o motor é desligado, provocando uma rápida elevação da temperatura. A medição de temperatura e umidade das bandejas, realizada pelos sensores DTH22, é apresentada na Figura 23, que mostra o recorte de uma das telas do sistema de monitoramento. Nesta imagem também é possível ver o funcionamento do transmissor RHT, que faz a leitura da temperatura e umidade do ambiente externo.

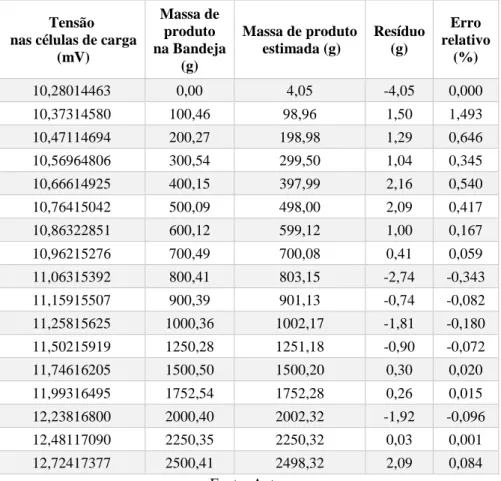

Medição da massa do produto

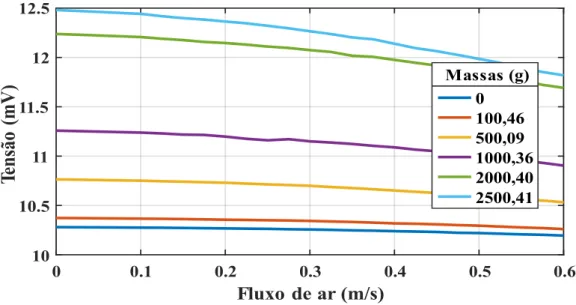

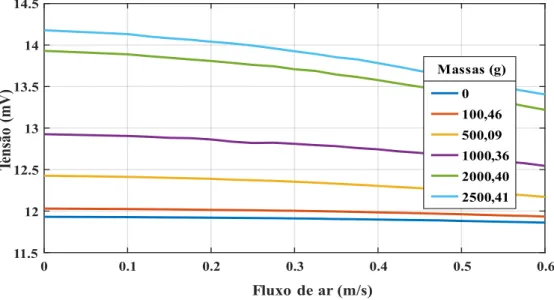

No entanto, testes foram realizados levando em consideração esse fator para diferentes valores de fluxo de ar e massa. Porém, como pode ser visto na Figura 24 e na Figura 25, para diferentes massas, o efeito do fluxo de ar na tensão da célula não se manteve constante, dificultando a obtenção de uma equação que descreva a massa em função da tensão e da velocidade. O motor foi reiniciado após 17 s para girar em uma velocidade compatível com o fluxo de ar desejado, que é o tempo necessário para que o sistema de pesagem se estabilize e registre a massa atual.

Controle do fluxo de ar de secagem

Na Figura 28 é possível observar que o comportamento da resposta ao degrau de 20 Hz da função de transferência obtida é muito próximo do comportamento real do sistema. As oscilações nos valores de velocidade ocorrem porque, como a calibração do sistema de pesagem foi realizada para velocidade zero do ar de secagem, o motor foi desligado no momento da tomada da massa. Apesar dessas alterações, ao ligar novamente o ventilador, o controle integral proporcional conseguiu retornar ao valor de fluxo de ar desejado entre os intervalos de admissão.

Controle da temperatura de secagem

O projeto do controlador de temperatura foi feito utilizando o método de auto-sintonia fornecido pelo próprio controlador NOVUS. Ao longo do processo de sintonia, a performance do controlador é refinada até o seu final, já sob controle PID ot do” (p.10). O controle tem comportamento oscilante, pois a cada aquisição do valor da massa do produto, o sistema de ventilação é desligado, ocasionando um rápido aumento da temperatura.

Configuração modbus

O algoritmo usado para ler e/ou escrever os servomotores e os sensores DHT22 no Arduino está no ANEXO A, e o ANEXO B contém uma alteração feita na biblioteca Modbus para usar o dispositivo MAX485. No ANEXO C é possível encontrar a placa Modbus utilizada para cada aparelho, com os registros necessários para coleta de dados triviais para o funcionamento do secador. Cada endereço de memória corresponde a uma variável utilizada no sistema de monitoramento e controle para: parametrização remota do equipamento; variáveis do processo de leitura; ativação de comandos remotos; entre outras características.

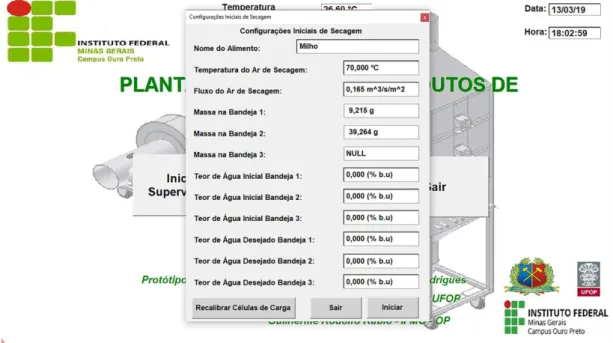

Sistema de supervisão

A tela de visão geral, que você pode ver na Figura 41, contém informações gerais sobre a secagem, principalmente informações sobre o produto que você deseja secar e sobre as condições do ar de secagem. Como este objeto é o mesmo para todas as telas, foi utilizado o exemplo de tela de controle de fluxo. Finalmente, a tela de registros mostrada na Figura 52 pode ser pesquisada para dados históricos de variáveis de secagem usando um filtro por data ou código de secagem.

Validação da secagem

O sistema de aquisição de dados em tempo real funcionou de forma satisfatória pois foi possível obter os valores de todas as variáveis físicas necessárias para o secador operar no tempo de aquisição correto. O fluxo de ar de secagem e os controles de temperatura funcionaram bem e atenderam aos requisitos de estabilidade, precisão, durabilidade e tempo de resposta necessários para um sistema de secagem de produtos. Também foi possível medir o consumo de energia elétrica do sistema de temperatura, além de informações sobre fator de potência e requisitos de pico.

A utilização do software Elipse E3 para a construção do sistema de monitoramento e controle facilitou muito a integração de todos os dispositivos e a visualização das informações por meio de objetos com displays e gráficos em tempo real. Uma possível melhoria é o desenvolvimento de uma calibração de tempo de execução, onde as variações no fluxo de ar são lidas e seus efeitos são compensados pelo sistema de calibração.