Os valores obtidos para a retração linear durante a secagem e queima mostraram pouca mudança em comparação aos obtidos para as amostras apenas de solo. Em relação à resistência à compressão uniaxial, os valores obtidos para as composições com 10, 15 e 100% de substituição foram de 17,2 MPa, respectivamente. A composição solo apresentou um aumento de 4% na resistência da primeira composição; enquanto na segunda composição este aumento foi mais significativo, nomeadamente de 13%.

For the water absorption parameter, the values obtained for the compositions with 10.15 and 100% substitution were respectively and 24.6%; The values obtained for the ceramic bodies consisting only of granite residues were fundamental, as they show that this material acquires a positive character to some extent when processed, but its use alone is not viable.

INTRODUÇÃO

OBJETIVOS

REVISÃO BIBLIOGRÁFICA

Rochas Ornamentais

- Definição e Histórico Nacional

- O setor de rochas ornamentais

- O beneficiamento da rocha ornamental e seu resíduo

Foi apresentado pela Abirochas (2019), o balanço das exportações e importações brasileiras de rochas ornamentais em 2018, em que o Brasil exportou rochas ornamentais para 120 países. Com relação à exportação de rochas ornamentais em 2019, o Sindirochas (2019) publicou dados referentes ao período de janeiro a outubro de 2019 conforme Tabela 2. Foram exportadas 1.746.838 toneladas de rochas ornamentais até outubro de 2019.

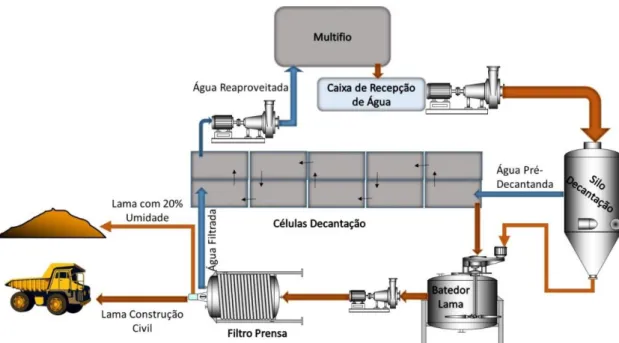

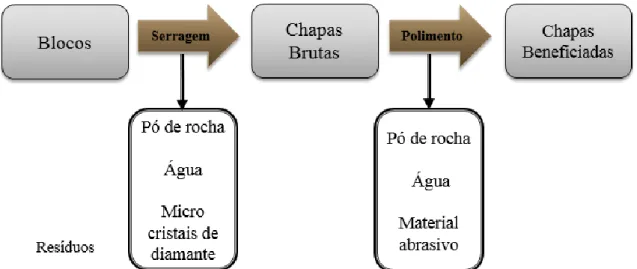

O beneficiamento de pedras decorativas visa basicamente a transformação dos blocos obtidos na fase de lavra em chapas, produtos acabados ou semi-acabados. Segundo Silva (1998), o resíduo no beneficiamento de pedras decorativas após o beneficiamento é o pó com umidade inferior a 20%, finamente granulado, inerte e nocivo à saúde. Fluxograma do processamento básico utilizando tear multifio diamantado e geração de estéril de rochas ornamentais.

A empresa aceita blocos talhados de pedras ornamentais com volume de 8 a 12 m3, depois são lavados e transformados em serragem. A Figura 6 mostra um fluxograma da geração de resíduos do processamento primário de pedras decorativas, bem como o reaproveitamento da água de processo por meio de silos de decantação, células de decantação, vassoura de lodo e filtro-prensa. Já a resina promove resistência à água, maior brilho e resistência às intempéries pela aplicação de resina e catalisador na superfície da rocha (ROXO et al., 2006).

Materiais Cerâmicos

- Definição e histórico

- Matérias Prima

- Cerâmica vermelha e seu processo de Fabricação

Segundo Shrive e Brink (1997), existem três compostos essenciais para a fabricação de materiais cerâmicos tradicionais: argila, feldspato e sílica (quartzo), embora outros materiais sejam geralmente adicionados à mistura em proporções variadas (MINEROPAR, 2000). Os argilominerais formam a base dos materiais cerâmicos e são responsáveis por conferir a característica de plasticidade e maleabilidade à massa cerâmica na fase conformacional, em que a umidade é elevada. O óxido de ferro é responsável pelas diversas cores na fase de ebulição, enquanto a sílica atua como aglutinante do vidro refratário, gerando a fase vítrea ao reagir com os minerais em fusão.

Segundo Boch e Nièpce (2007), a areia siliciosa contém entre 95 e 100% de quartzo, aumentando sua qualidade proporcionalmente ao seu aumento percentual. Já o feldspato é uma matéria-prima líquida devido ao seu baixo ponto de fusão, sendo assim capaz de promover cinética de sinterização durante a etapa de queima através da formação de uma fase líquida, preenchimento de vazios e posterior recristalização (BORBA et al., 1996). Segundo a CTESB (2008), o processo de fabricação da cerâmica vermelha consiste nas etapas de adequação granulométrica, homogeneização da mistura, conformação da peça cerâmica, tratamento térmico e acabamento.

A adequação granulométrica é uma etapa de extrema importância para o aproveitamento ideal da mistura cerâmica. A etapa de conformação é definida de acordo com a forma e as dimensões do produto a ser obtido, devendo ser analisadas previamente as propriedades e o comportamento das matérias-primas antes deste processo. A sinterização, processo associado à etapa de queima, consiste na união da superfície de contato das partículas por fusão, devido à difusão atômica entre elas, que ocorre em temperaturas próximas ao ponto de fusão.

Incorporação de resíduos na indústria da cerâmica

Os resíduos que reduzem a plasticidade geralmente vêm da mineração e do processamento. 1997), os resíduos redutores geralmente possuem composição silicatada, podendo suportar altas temperaturas durante a fase de queima sem sofrer alterações em sua estrutura sólida, e atuam como materiais refratários, reduzindo a plasticidade do corpo cerâmico. 2002), os resíduos de fundentes estão associados às indústrias mecânica, metalúrgica e cerâmica, e sua composição é geralmente silício-aluminosa. A utilização de resíduos combustíveis como auxiliares na combustão de massas cerâmicas pode proporcionar significativa economia de energia (MENEZES et al., 2002). Por fim, os resíduos classificados como cinzas volantes são provenientes da combustão de carvão em usinas termelétricas e podem conter até 16% de carbono combustível.

O Quadro 9 apresenta uma visão geral dos quatro tipos de resíduos mencionados acima, e fornece uma breve visão geral da origem e funcionalidade básica de cada um desses tipos de resíduos. Fonte de energia para o processo de combustão de cinzas volantes Combustão de carvão mineral Fonte de energia; Um estudo realizado por Torres et al (2006) demonstra a viabilidade de utilização de resíduos de granito, provenientes do processamento primário de rochas ornamentais, na fabricação de telhas de pavimentação.

Foram desenvolvidas misturas de 60 a 70% de resíduo de granito, com temperaturas de queima variando de 1100°C a 1200°C. Os resultados indicaram que o resíduo de granito, devido ao alto teor de caulinita fundente, auxiliou na maturação do corpo cerâmico por sinterização em baixas temperaturas de queima, permitindo redução de até 5% no parâmetro de absorção de água e aumento de 14% . % na densidade aparente do material para uma temperatura de queima de 1100°C, sendo, portanto, uma boa alternativa ao material argiloso, além de atender aos requisitos da norma ISO 13006, que define altos padrões de qualidade para fabricação de cerâmicas industriais por extrusão e/ou prensagem. Verificou-se que para a fabricação de telhas de cerâmica vermelha, uma mistura de até 5% deste granito, formada por prensagem, quando exposta a uma temperatura de queima de 950°C, é capaz de promover um aumento da densidade aparente, otimizando as propriedades de absorção de água em 18% e a resistência à flexão em até 12 MPa. 2005) investigou o comportamento de massas cerâmicas adicionando resíduos do setor de rochas ornamentais.

MATERIAIS E MÉTODOS

- Matéria prima argilosa

- Resíduo de granito e sua caracterização

- Homogeneização, quarteamento e amostragem

- Peneiramento

- Determinação da densidade

- Análise Mineralógica

- Análise Química

- Determinação da umidade

- Conformação dos corpos cerâmicos

- Ensaios tecnológicos para cerâmica

- Retração linear

- Massa Específica Aparente

- Absorção de água

- Resistencia à Compressão Uniaxial

Inicialmente, a amostra de 23 kg de resíduo de granito foi seca ao ar livre por 48 horas, homogeneizada e triturada pelo método de haste alongada e estacas cônicas (Laboratório de Tratamento de Mire – DEMIM – UFOP). A análise granulométrica pode ser dividida em duas etapas, a primeira realizada por meio de peneiramento úmido, utilizando peneira vibratória vertical e a seguinte série de peneiras e 37 μm (Laboratório de Tratamento de Minérios – DEMIN – UFOP). A fração abaixo de 37 µm, por sua vez, foi analisada por meio do granulômetro a laser Cilas 1064 (Laboratório de Propriedades Interfaciais - DEMIM - UFOP).

A composição mineralógica foi determinada qualitativamente pela técnica de difração de raios X, pelo método do pó total, realizada no equipamento difratômetro Pan Analytical, modelo X Pert3 Powder com tubo de cobre, apresentado na Figura 8 (Laboratório de Microscopia Óptica e Raios-X Difração – DEMIM – UFOP) . A composição química foi determinada por fluorescência de raios X, equipamento Pan Analytical Zetium Mineral Edition EP03, realizada no Laboratório de Análises Químicas da Fundação Gorceix. A umidade dos detritos graníticos foi determinada pela balança analítica Marte ID200 (Laboratório de Materáneos Cerâmicos – DEMIM – UFOP).

Em seguida, foi utilizada uma prensa hidráulica SoloCap Cl100 ton (Laboratório de Reologia - DEMIM - UFOP) para conformação em molde prismático (70 x 10 x 20 mm), a 28 MPa. Por fim, o processo de secagem ocorreu à temperatura de 65 °C por um período de 72 horas em estufa convencional (Laboratório de Terapia de Minérios – DEMIN – .. UFOP), enquanto a queima foi realizada a 1000 °C, por 2 horas, em alto-forno Elektro Therm (Laboratório de Reologia - DEMIM - UFOP). A determinação da massa específica aparente foi realizada através do quociente entre a massa e o volume da massa cerâmica após o processo de queima.

RESULTADOS E DISCUSSÃO

Caracterização Tecnológica do Resíduo

- Peneiramento

- Densidade e Umidade

- Análise Mineralógica

- Análise Química

A composição mineralógica, determinada qualitativamente pelo método do pó total por difratometria de raios X, parece ser favorável para processamento em material cerâmico. A composição química, conforme esperado devido à mineralogia, apresenta alto teor de elementos relacionados a minerais silicáticos.

Conformação dos corpos cerâmicos

Ensaios tecnológicos

- Retração Linear

- Massa Específica Aparente

- Absorção de Água

- Resistencia à Compressão Uniaxial

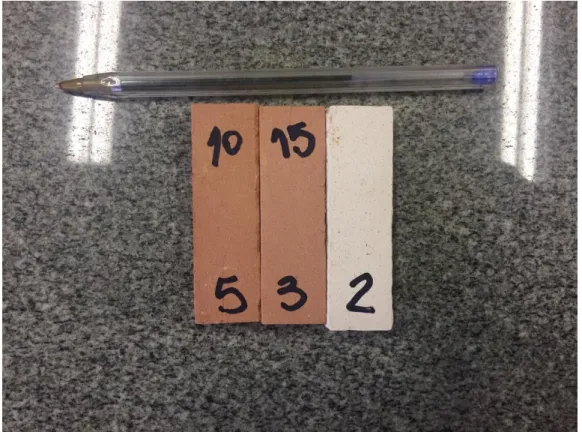

Os resultados de retração linear por secagem foram muito pequenos, abaixo de 1%, para todas as composições, mostrando uma influência irrelevante da etapa de secagem na deformação dos corpos cerâmicos. A retração linear de queima apresentou redução de volume de 3,37% para a composição G10 e 3,65% para a composição G15, indicando um possível aumento na MEA da massa cerâmica devido à substituição de 10 e 15% de argila por resíduo, e consequente efeito positivo nos parâmetros de absorção de água e resistência à compressão uniaxial. Vale ressaltar que houve aumento no valor da retração linear por queima para as composições G10 e G15 em relação ao corpo de prova formado apenas por solo argiloso anteriormente caracterizado por Souza (2016) cujo valor é de 2,96%.

Os resultados obtidos para as retiradas lineares de secagem e queima atendem a norma ABNT-NBR 13582/97, com valores abaixo de 6 e 12% respectivamente. Com relação ao parâmetro massa específica aparente, houve um aumento de 4% para a composição do G10 em relação ao solo, enquanto a composição do G15 registrou um aumento de 7%. Os valores registrados para massa específica aparente das três composições de mistura, G10, G15 e G100, não atendem à norma ABNT/NBR 6220/11, ou seja, são inferiores a 1,7 g/cm3.

Como o valor da densidade aparente do solo argiloso, 1,57 g/cm3 (SOUZA, 2016), também não atende a esse padrão analisado, é notável o aumento do valor desse parâmetro para as composições com 10 e 15% de resíduo granito . Houve redução na absorção de água para todas as substituições, o que é um fator interessante para a indústria de cerâmica vermelha. Em termos de resistência à compressão, houve aumentos de 4 e 13% para as composições G10 e G15 em relação ao solo argiloso, enquanto para a composição G100 houve uma diminuição de 66% na capacidade de suportar forças uniaxiais.

CONCLUSÃO

A composição, que é 100% resíduo de granito, não se mostrou favorável para uso industrial, seus resultados para AA, cujo valor máximo esperado é de 22%, e MEA são diferentes dos valores predeterminados de acordo com as normas especificadas, respectivamente 2,66 % acima e 0,18 g/cm3 abaixo; além disso, a composição G100 apresentou redução de 66% nos valores de RCU em relação ao solo argiloso sozinho. Evidências de que a incorporação de resíduos de granito é benéfica até certo ponto, mas pode ser prejudicial em excesso.

SUGESTÕES

Dissertação (Mestrado em Engenharia Mineral) – Escola de Minas, Universidade Federal de Ouro Preto, Ouro Preto. 1 2F content%2Fsetor-mineral-fecha- 2017-com-excedente-de-us - 23-4-bi-maior-nos-últimos-cinco anos&_101_assetEntryId amp;_101_type=content&_101_urlTitle=mineral-sector-record-us -excedente -23-4 bilhões. 252F32hLrOzMKwWb%252Fcontent%252Fsetor-mineral-fecha-2017-com-nosso-excedente-23-4-maior-dos-últimos-cinco anos&inheritRedirect=true> Acesso: 14 out.

Desenvolvimento de massa cerâmica a partir de resíduo de granito para obtenção de blocos cerâmicos prensados com matriz argilosa.