Os processos de extração e beneficiamento do minério de ferro podem ser citados como exemplo da geração desses resíduos. Este trabalho tem como objetivo avaliar a incorporação dos rejeitos da concentração de minério de ferro de uma mineradora do Quadrilátero Ferrífero como matéria-prima para a produção de cerâmica vermelha. Para a confecção dos corpos de prova, as composições foram preparadas com a substituição de 10% da massa de solo por rejeito de minério de ferro.

Os valores de absorção de água e resistência à compressão para as amostras com substituição por rejeitos de minério de ferro foram de 27% e 42,3MPa. Os processos de mineração e beneficiamento do minério de ferro podem ser citados como exemplo dessa produção de rejeitos. Este trabalho tem como objetivo avaliar a incorporação do concentrado de minério de ferro de uma mineradora do Quadrilátero Ferrífero como matéria-prima para a produção de cerâmica vermelha.

For the preparation of the specimens, the compositions were prepared with 10% of the soil mass replaced by iron ore. The values of water absorption and compressive strength for the test samples with replacement of iron ore waste were 27% and 42.3 MPa.

INTRODUÇÃO

OBJETIVO

REVISÃO BIBLIOGRÁFICA

Minério de ferro – Aspectos gerais

- Beneficiamento do minério de ferro e a geração de rejeitos

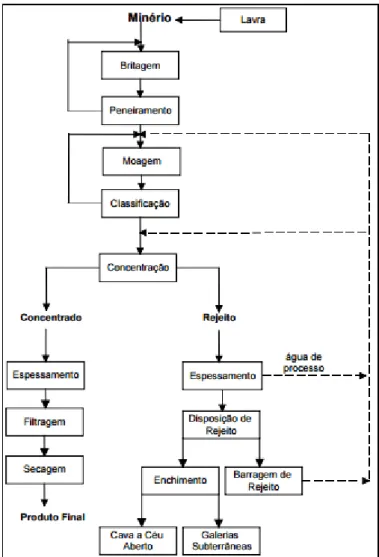

A comercialização do minério de ferro depende de suas propriedades físicas, referentes ao tamanho das partículas (granulação), e químicas, que correspondem ao teor de ferro e suas impurezas. O material que passa é submetido à classificação em meio líquido, que separa as partículas por tamanho de acordo com seu comportamento em água. Os vários processos removem a maior parte dos elementos não valiosos e, assim, aumentam a qualidade do minério.

A crescente demanda por minério de ferro e a escassez de reservas com alto teor desse material aumentam a necessidade de otimizar os processos de concentração para que seja possível extrair jazidas com menor teor. Um processo de concentração mais eficiente nos dá uma maior recuperação do material relevante, o que gera concentrados mais ricos e, portanto, mais resíduos empobrecidos. Por isso, a preocupação com a preservação do meio ambiente tem levado cada vez mais a buscas pelo aproveitamento dos resíduos.

Ferreira (2013) estudou o aproveitamento da escória da fabricação de ligas de ferro manganês e finos da produção do artesanato em pedra-sabão para a produção de pedras terrosas. As amostras de teste foram feitas com diferentes proporções em vez de cal e diferentes tempos de cura. Os resultados obtidos mostraram que os corpos de prova de solo calcário com 25% de incorporação de granalha de pedra-sabão com tempo de endurecimento de 28 e 60 dias e os preparados com 25% de incorporação de escória de liga manganês-ferro com tempo de endurecimento de 60 dias são adequados para uso como calcários moídos.

Partículas com granulação de 12,5 mm a 20 mm, o que significa cerca de 50 a 60% do resíduo, são bastante adequadas para a produção de concreto. Silva (2014) investigou o potencial de aproveitamento dos rejeitos da concentração de minério de ferro no Brasil para a produção de concreto e revestimentos cerâmicos. Os resultados obtidos comprovaram a viabilidade do aproveitamento deste resíduo na produção de ambos os produtos.

Chen, et al, (2011) avaliaram a possibilidade de usar resíduos de minério de ferro da China para fabricar tijolos ecológicos. Além dos resíduos, foram utilizadas argila e cinzas obtidas de precipitadores eletrostáticos de uma usina combinada de calor e energia. A conclusão mostrou a possibilidade de fabricação de tijolos com sucata a partir da concentração de minério de ferro, com possibilidade de aproveitamento de até 84% de sucata em relação ao peso total dos compostos.

Materiais cerâmicos

- Propriedades das argilas

- Sinterização de argilas

A argila é um material de grão fino composto principalmente de minerais de argila e também pode conter minerais que não são considerados minerais de argila, como calcita, dolomita, gibbsita, quartzo, aluminita e pirita. Segundo a ABNT, as argilas são constituídas por partículas com diâmetro inferior a 0,005 mm, que, quando misturadas com água, adquirem alta plasticidade, são facilmente modeladas e, quando secas, formam grumos muito difíceis de desfazer com a pressão dos dedos. A argila de alta qualidade, conhecida como argila de porcelana ou caulim, é utilizada na fabricação de papel, na indústria da borracha e na produção de materiais refratários (SILVA, 2014).

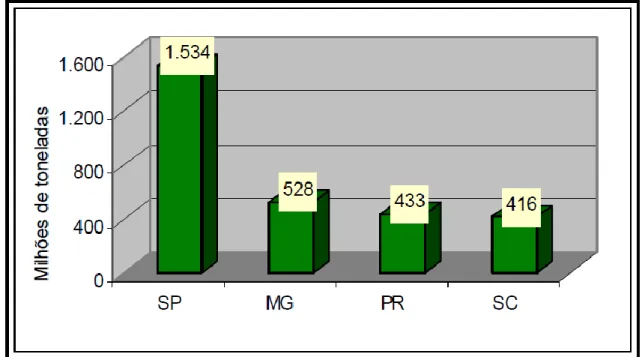

Segundo o DNPM (2006), as principais reservas de argila do Brasil, mais de 70%, estão concentradas em quatro estados, onde estão localizados os mais importantes pólos de cerâmica vermelha. Segundo ALVES (1987), uma das principais propriedades das argilas é a granulação, pois afeta não só os processos de secagem e fusão, mas também as propriedades finais das massas cerâmicas, como plasticidade, tensão e módulo de ruptura à flexão. A composição mineralógica e o formato das partículas também são características muito importantes das argilas, pois também contribuem diretamente para a qualidade dos corpos cerâmicos.

A argila utilizada para fazer cerâmica vermelha pode ser encontrada em diversas cores como: verde, preta, vermelha e marrom (SANTOS, 1975). Segundo Bauer (1980), as argilas também podem ser classificadas como gordurosas ou magras de acordo com a quantidade de colóides. A argila gorda é, portanto, muito plástica e tende a se deformar muito mais durante o cozimento devido à presença de óxido de alumínio.

Este é um dos principais problemas discutidos na literatura, pois pode ocasionar defeitos como trincas no produto final. Bauer (1980) afirma que a secagem deve ser realizada de maneira uniforme e controlada para evitar esse tipo de problema. O tamanho final de uma placa cerâmica é resultado das variações dimensionais sofridas durante o processo de produção, desde a conformação até a queima.

Muitas variáveis podem afetar essa taxa, portanto, além da temperatura atingida, a taxa de sinterização é diretamente afetada por fatores como a taxa de aquecimento e resfriamento, a atmosfera ambiente e o tipo de forno utilizado. A sinterização é um processo que visa reduzir a porosidade dos corpos cerâmicos, removendo os vazios entre as partículas e fazendo com que a peça encolha. Portanto, após a sinterização, espera-se corpos com maior resistência mecânica e menor absorção de água.

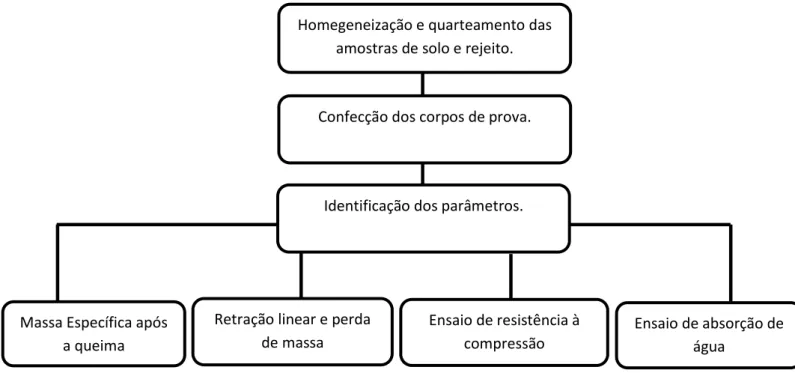

MATERIAIS E MÉTODOS

Caracterização das matériais primas utilizadas para a confecção dos corpos de prova de

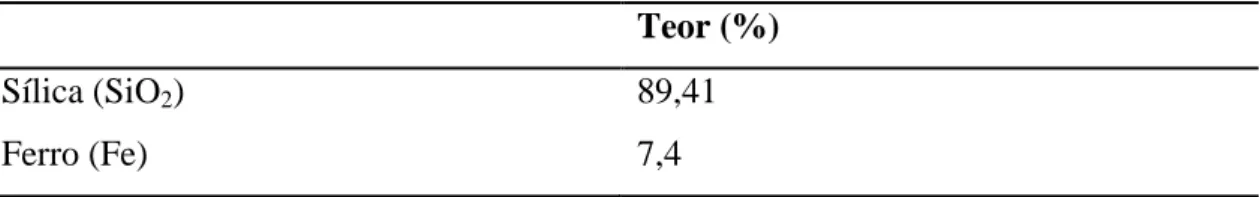

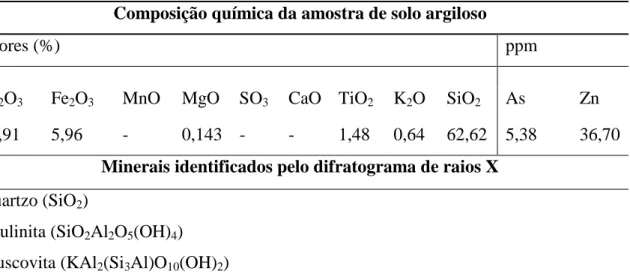

Os dados referentes à caracterização da amostra de rejeito de minério de ferro são apresentados na Tabela 4.3.

Confecção e queima dos corpos de prova cerâmicos

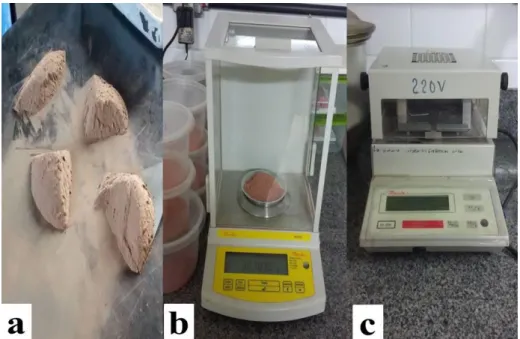

Os corpos de prova foram confeccionados no Laboratório de Cerâmica do Departamento de Engenharia de Minas da Universidade Federal de Ouro Preto, utilizando moldes prismáticos, medindo 7x2x1 cm. Título: (a) Separação de amostra de solo argiloso (b) Pesagem de matérias-primas para a produção de copos de teste. c) Medição da humidade na mistura (solo e resíduos). Legenda: (a) Compressão da amostra usando prensa hidráulica de amostra (b) Amostra após a compressão (c) Amostra após ter sido removida do molde.

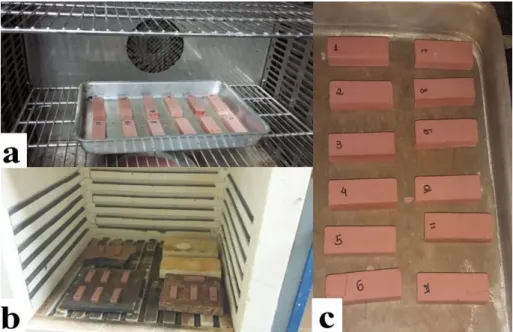

Após a secagem, as amostras foram novamente pesadas e medidas e colocadas na mufla para queimar por 3 horas a 1000°C. Após a queima, as carrocerias foram pesadas e medidas novamente e, assim, prontas para a realização dos ensaios de absorção de água e resistência à compressão. Legenda: (a) Secagem dos corpos de prova (b) Combustão dos corpos de prova (c) Corpos de prova após a combustão.

Ensaios tecnológicoa para cerâmica

- Retração linear de secagem (RLS)

- Retração linear de queima (RLQ)

- Perda de massa na secagem (PMS)

- Perda de massa na queima (PMQ)

- Massa específica após a queima (MEQ)

- Ensaio de absorção de água

- Ensaio de resistência à compressão

L'i = Comprimento da amostra antes da cura L'f = Comprimento da amostra após a cura. Mi = Massa da amostra antes da secagem Mf = Massa da amostra após a secagem. M'i = Massa da amostra antes do cozimento M'f = Massa da amostra após o cozimento.

MEQ = Massa específica após a cura Mq = Massa da amostra após a cura Vq = Volume da amostra após a cura. O ensaio de absorção de água foi realizado no Laboratório de Cerâmica do Departamento de Engenharia de Minas da Universidade Federal de Ouro Preto. Para realizar o teste, as bolinhas de gude foram colocadas no fundo de uma panela e em seguida a panela foi preenchida com água destilada.

As amostras foram colocadas sobre as bolinhas de gude e a panela foi colocada no fogo. Para realizar o ensaio, o corpo de prova foi colocado em uma prensa até que ocorresse a fratura.

RESULTADOS E DISCUSSÃO

Identificação dos parâmetros dos corpos de prova

- Retração linear de secagem (RLS) e retração linear de queima (RLQ)

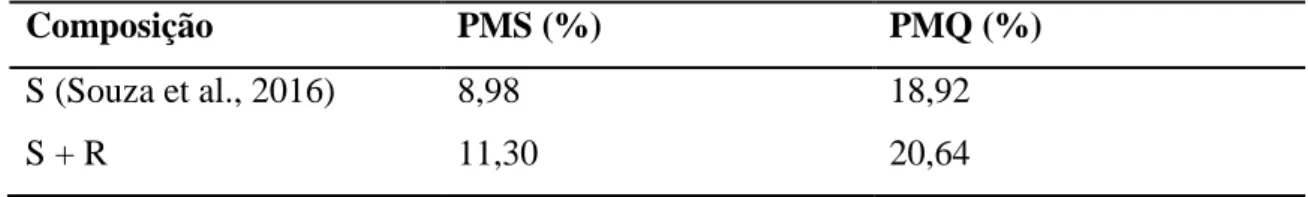

- Perda de massa na secagem (PMS) e perda de massa na queima (PMQ)

- Massa específica após a queima (MEQ)

- Ensaio de absorção de água (AA)

- Ensaio de resistência à compressão (RC)

Valores menores de perda de massa podem indicar maior quantidade de água presente no corpo de prova. O valor encontrado para MEQ para amostras de cerâmica vermelha feitas com terra e resíduos foi de 1,70 g/cm3. O valor específico da massa dos corpos de prova confeccionados apenas com solo é de 1,50 g/cm3.

Assim, quanto maior o MEQ, menor a quantidade de poros presentes no corpo cerâmico, o que afeta diretamente a resistência e a absorção de água do corpo cerâmico. A Tabela 5.3 apresenta dados de MEQ para espécimes feitos com diferentes composições. A Tabela 5.4 apresenta os dados de AA para amostras feitas com solo e resíduos concentrados de minério de ferro e para amostras feitas apenas com solo.

Os valores dos resultados encontrados no ensaio de absorção de água realizado com os corpos de prova compostos por solo e rejeito mineral ferroso estão acima do que é declarado na norma ABNT/NBR como satisfatório. Segundo a ABNT, o valor de AA deve ser no máximo 22%, porém, o valor encontrado neste ensaio foi de 27% para os corpos de prova com substituição do solo por rejeito de minério de ferro. Nota-se que os valores encontrados para as amostras feitas com solo e resíduos e para as amostras feitas com solo estão acima da norma.

Os dados de RC para os dois tipos de amostras são apresentados na Tabela 5.5.O valor encontrado no ensaio de resistência à compressão (RC) realizado nas amostras de cerâmica vermelha confeccionadas com solo e estéril foi de 42,3MPa. O valor obtido após a realização deste teste para amostras feitas apenas com solo foi de 50,9MPa.

CONCLUSÃO

FEAM - Fundação Estadual do Meio Ambiente, Inventário Estadual de Barragens do Estado de Minas Gerais - Belo Horizonte - 2010. FEAM - Fundação Estadual do Meio Ambiente, Plano de Ação para a Adequação Ambiental e Energética da Indústria de Cerâmica Vermelha do Estado de Minas Gerais, 2012.