CENTRO DE TECNOLOGIA – CT

CENTRO DE CIÊNCIAS EXATAS E DA TERRA – CCET

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE PETRÓLEO - PPGCEP

TESE DE DOUTORADO

DESENVOLVIMENTO DE SISTEMAS DE ADITIVOS QUÍMICOS

PARA APLICAÇÃO EM CIMENTAÇÕES DE POÇOS DE PETRÓLEO

Julio Cezar de Oliveira Freitas

Orientador: Prof. Ph.D. Antonio Eduardo Martinelli Co-orientador(a): Profª. Drª. Dulce Maria de Araújo Melo

DESENVOLVIMENTO DE SISTEMAS DE ADITIVOS QUÍMICOS

PARA APLICAÇÃO EM CIMENTAÇÕES DE POÇOS DE PETRÓLEO

Julio Cezar de Oliveira Freitas

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Freitas, Julio Cezar de Oliveira.

Desenvolvimento de sistemas de aditivos químicos para aplicação em cimentações de poços de petróleo / Julio Cezar de Oliveira Freitas.

– Natal, RN, 2010. 127 f.

Orientador: Antônio Eduardo Martinelli. Co-orientadora: Dulce Maria de Araújo Melo.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Petróleo.

1. Cimentação primária – Tese. 2. Dispersante – Tese. 3. Controlador de filtrado – Tese. 4. Pasta de cimento– Tese. 5. Poços de petróleo – Tese. I. Martinelli, Antônio Eduardo. II. Melo, Dulce Maria de Araújo. III. Universidade Federal do Rio Grande do Norte. III. Título.

de Pós-Graduação em Ciência e Engenharia de Petróleo. Área de Concentração: Pesquisa e Desenvolvimento em Ciência e Engenharia de Petróleo. Linha de Pesquisa: Engenharia e Geologia de Reservatórios e de Explotação e Gás Natural, Natal – RN, Brasil.

Orientador: Prof. Dr. Antonio Eduardo Martinelli Co-orientadora: Profª. Drª.Dulce Maria de Araújo Melo

RESUMO

A cimentação primária é uma etapa importante durante o processo de perfuração de poços petrolíferos, garantindo a estabilidade mecânica do poço e o isolamento hidráulico entre o tubo de revestimento e a formação. Para que a pasta de cimento atenda aos requisitos estabelecidos para sua aplicação em um determinado poço, alguns cuidados no seu projeto de execução devem ser levados em consideração para a obtenção de uma pasta de cimento com composição adequada. Na grande maioria dos casos, é necessária a adição de produtos químicos ao cimento para modificar suas propriedades, conforme as condições do poço ou operação e, assim, obter pastas que possam se deslocar no interior do revestimento promovendo um bom deslocamento até a zona de interesse. Novas tecnologias de preparação e uso de produtos químicos e a modernização dos padrões tecnológicos no setor da construção civil têm resultado no desenvolvimento de novos aditivos químicos para a otimização das propriedades dos materiais construtivos. Produtos como superplastificantes a base de policarboxilato proporcionam maior fluidez e coesão dos grãos de cimento, além de melhorar a dispersão em relação às pastas sem aditivos. Este trabalho tem como objetivo adequar aditivos químicos utilizados na construção civil para aplicação em sistemas de pastas de cimento de poços petrolíferos, utilizando como aglomerante hidráulico o cimento Portland CPP-Classe Especial. Os aditivos químicos classificados como antiespumantes, dispersantes, controladores de filtrado e retardadores de pega foram caracterizados por espectroscopia de absorção na região do infravermelho, análise termogravimétrica e ensaios tecnológicos estabelecidos pelo API (American Petroleum Institute). Estes aditivos apresentaram resultados satisfatórios para sua aplicação em sistemas de pasta de cimento para poços de petróleo. O antiespumante, a base de silicone, promoveu redução do aprisionamento de ar durante o processo de agitação das pastas. O aditivo dispersante reduziu consideravelmente os parâmetros reológicos dos sistemas estudados. Os testes realizados com o controlador de filtrado e o retardador de pega também apresentaram propriedades adequadas para aplicação como aditivos químicos em pastas para cimentação.

The primary cementing is an important step in the oilwell drilling process, ensuring the mechanical stability of the well and the hydraulic isolation between casing and formation. For slurries to meet the requirements for application in a certain well, some care in the project should be taken into account to obtain a cement paste with the proper composition. In most cases, it is necessary to add chemicals to the cement to modify its properties, according to the operation conditions and thus obtain slurries that can move inside the jacket providing a good displacement to the interest area. New technologies of preparation and use of chemicals and modernization of technological standards in the construction industry have resulted in the development of new chemical additives for optimizing the properties of building materials. Products such as polycarboxylate superplasticizers provide improved fluidity and cohesion of the cement grains, in addition to improving the dispersion with respect to slurries without additives. This study aimed at adapting chemical additives used in civil construction to be used use in oilwell cement slurries systems, using Portland cement CPP-Special Class as the hydraulic binder. The chemical additives classified as defoamer, dispersant, fluid loss controller and retarder were characterized by infrared absorption spectroscopy, thermogravimetric analyses and technological tests set by the API (American Petroleum Institute). These additives showed satisfactory results for its application in cement slurries systems for oil wells. The silicone-based defoamer promoted the reduction of air bubbles incorporated during the stirring of the slurries. The dispersant significantly reduced the rheological parameters of the systems studied. The tests performed with the fluid loss controller and the retarder also resulted in suitable properties for application as chemical additives in cement slurries.

“O pessimista se queixa

do vento, o otimista

espera que ele mude, o

realista

ajusta

as

Em primeiro lugar e a cima de tudo a Deus, pois foi com a sua permissão que eu cheguei até aqui;

Aos Professores Marcus Melo e Dulce Melo, pela confiança depositada em mim e pela constante lição de vida (nunca esquecerei o que vocês fizeram por mim!);

Ao meu orientador Prof. Antônio Eduardo Martinelli por não deixar faltar recursos para o desenvolvimento desse trabalho, por acreditar no meu potencial e, sobretudo, pela sincera amizade.

À minha maravilhosa família e especialmente a minha irmã Suelane, pelo incentivo e apoio em todos os momentos de minha vida;

A minha maravilhosa esposa Renata, por estar ao meu lado em todos os momentos deste trabalho;

Ao Romero Gomes (Petrobras), pela confiança e respeito ao meu trabalho;

Ao Aldemir Teles (Petrobras), pelo apoio técnico e pela sincera amizade conquistada com muito respeito.

Ao Gilson Campos (Petrobras), idealizador deste trabalho, o qual me permitiu acesso a uma gama de conhecimento na área de cimentação de poços de petróleo (DJGQ).

Ao professor Eledir V. Sobrinho, pela dedicação durante a fase de preparação da apresentação deste trabalho.

Ao Paulo Nunes (Petrobras), pelos esclarecimentos dos resultados de perfilagem.

Aos meus queridos amigos e parceiros neste trabalho: Brunão, Daniel, Danilo, Darlan, Filipe, Flank e Rodrigo Santiago, pela sincera amizade conquistada com todo respeito e profissionalismo;

RESUMO ... 5

ABSTRACT ... 6

LISTA DE FIGURAS ... 12

LISTA DE TABELAS ... 15

1. INTRODUÇÃO ... 14

2. ASPECTOS TEÓRICOS FUNDAMENTAIS ... 18

2.1-CIMENTAÇÃO DE POÇOS DE PETRÓLEO ... 18

2.1.1-HISTÓRICO ... 18

2.1.2-DEFINIÇÃO ... 19

2.2-CIMENTAÇÃO PRIMÁRIA ... 19

2.3-CIMENTAÇÃO SECUNDÁRIA ... 22

2.3.1 - Tampões de cimento ... 22

2.3.2 - Recimentação ... 23

2.3.3 - Compressão de cimento ou Squeeze ... 23

2.4-FATORES QUE AFETAM UMA CIMENTAÇÃO ... 24

2.5-EQUIPAMENTOS DE CIMENTAÇÃO ... 24

2.5.1-SILOS DE CIMENTO ... 25

2.5.2 - Unidades de cimentação ... 25

2.5.3 - Cabeça de cimentação ... 27

2.5.4 - Bombeio da pasta de cimento ... 28

2.6-AVALIAÇÃO DA CIMENTAÇÃO E PERFILAGEM ... 29

2.6.1 – Perfis sônicos ... 29

2.6.2-CANHONEIO ... 31

2.7-CIMENTO PORTLAND ... 32

2.7.1 - Generalidades ... 32

2.7.2 - Conceito... 32

2.7.3 - Composição química ... 33

2.7.4 - Classificação dos Cimentos ... 37

2.8-ADITIVOS PARA CIMENTAÇÃO DE POÇOS DE PETRÓLEO ... 41

2.8.1 - Aceleradores de pega ... 48

2.8.2 - Dispersantes ... 49

2.8.3 - Antiespumante ... 54

2.8.4 - Retardadores de pega ... 56

2.8.5 - Controladores de filtrado ... 60

3. ESTADO DA ARTE ... 66 4. METODOLOGIA EXPERIMENTAL ...ERRO! INDICADOR NÃO DEFINIDO. 4.1-MATERIAIS E MÉTODOS... ERRO!INDICADOR NÃO DEFINIDO.

4.2.8 – Resistência à compressão (UCA) ... Erro! Indicador não definido. 4.3-ANÁLISES E CARACTERIZAÇÃO DOS ADITIVOS QUÍMICOS E DAS PASTAS FORMULADAS ... ERRO!INDICADOR NÃO DEFINIDO.

4.3.1 - Análise térmica: TG/DTG e DSC ... Erro! Indicador não definido. 4.3.2 – Espectroscopia de FT-IR ... Erro! Indicador não definido. 4.3.3 – Difração de raios X... Erro! Indicador não definido. 4.3.3.1 – Método de Rietveld ... Erro! Indicador não definido. 4.3.4 – Microscopia Eletrônica de Varredura (MEV)... Erro! Indicador não definido. 5. RESULTADOS E DISCUSSÕES ...ERRO! INDICADOR NÃO DEFINIDO. 5.1–CARACTERIZAÇÕES TÉRMICAS E ESTRUTURAIS DOS ADITIVOS ... ERRO!INDICADOR NÃO DEFINIDO.

5.1.1 – Análise térmica (TG/DTA) e Calorimetria Exploratória Diferencial (DSC) ... Erro! Indicador não definido.

5.2– Caracterização dos Aditivos por Espectroscopia na Região do Infravermelho (FT-IR) ... Erro! Indicador não definido.

5.3–CARACTERIZAÇÕES MICRO ESTRUTURAL DAS PASTAS HIDRATADAS .. ERRO!INDICADOR NÃO DEFINIDO.

5.3.1 – Difração de raios X... Erro! Indicador não definido. 5.3.2 – Microscopia Eletrônica de Varredura ... Erro! Indicador não definido.

5.4–ENSAIOS DE ESPECIFICAÇÃO TÉCNICA E DE DESEMPENHO INDIVIDUAL DOS ADITIVOS ... ERRO!INDICADOR NÃO DEFINIDO.

5.4.1 – Antiespumante ... Erro! Indicador não definido. 5.4.2 – Dispersante ... Erro! Indicador não definido. 5.4.3 – Retardador de pega ... Erro! Indicador não definido. 5.4.4 – Controlador de filtrado ... Erro! Indicador não definido. 5.5 – Aplicação de sistema de aditivos na cimentação de poços de petróleo.... Erro! Indicador não definido.

Figura 2.1 Cimentação nos anos de 1920 (SMITH, 1990)... 19

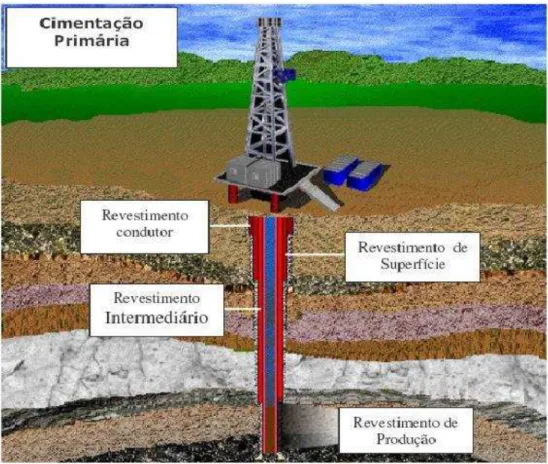

Figura 2.2 - Tipos de revestimento numa cimentação primária (Costa, 2004) ... 20

Figura 2.3 - Esquema de poço com falha de cimentação (Thomas, 2004) ... 21

Figura 2.4 - (a) Tampão de abandono e (b) Tampão de cimento (Costa, 2004)... 22

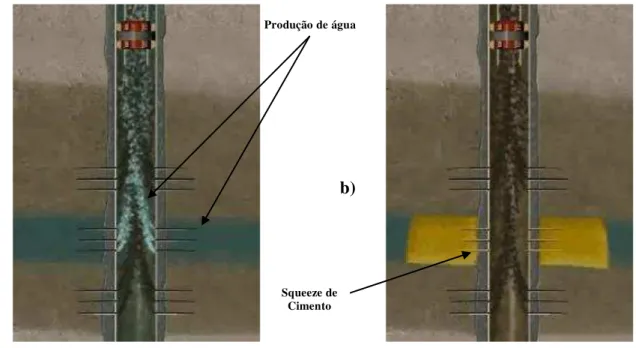

Figura 2.5 - (a) Falha na cimentação e (b) Squeeze de cimento para correção da falha. ... 23

Figura 2.6 - Surge Tank móvel. ... 25

Figura 2.7 - Unidade de mistura e bombeio. ... 26

Figura 2.8 - Tanques pré-misturadores. ... 26

Figura 2.9 - Interior do tanque pré-misturador. ... 27

Figura 2.10 - (a) Cabeça de cimentação e (b) Tampão de borracha. ... 27

Figura 2.11 - Seqüência operacional do bombeio da pasta de cimento (Nelson, 1990). ... 28

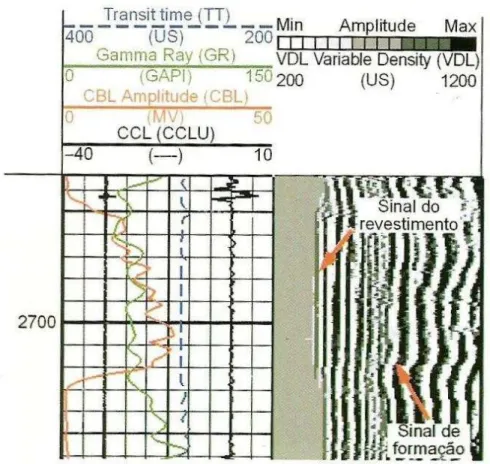

Figura 2.12 – Perfil CBL/VDL/GR/CCL (THOMAS, 2004). ... 30

Figura 2.13 – Tipos de Canhoneio (a) Convencional, (b) TCP (Tubing Conveyed Perforator) e (c) Através da coluna de produção (Thomas, 2004) ... 31

Figura 2.14– Variação do peso de sistemas cimentantes (Smith, 1990). ... 42

Figura 2.15 – Modelos típicos de moléculas de aditivos dispersantes. ... 50

Figura 2.16 – Microscopia eletrônica de varredura de pastas curadas por 7 dias (Hekal e Kishar,1999). (a) sem a presença de dispersante; (b) 0,1 % de dispersante e (b) 0,3% de dispersante. ... 52

Figura 2.17 - Defloculação das partículas do cimento pela ação das moléculas de aditivo adsorvidas na superfície. ... 53

Figura 2.18 - Repulsão eletrostática e estérica entre as partículas de cimento (JOLICOEUR E SIMARD, 1998 – Modificado). ... 54

Figura 2.19- Estrutura química dos Polidialquilsiloxanos ... 55

Figura 2.20 – Estrutura química de alguns compostos hidroxicarboxílicos, com destaque para os sítios de adsorção (GARCIA, 2007). ... 59

Figura 2.21 – Processo de desidratação de fluidos. ... 61

Figura 5.1 - Curva TG//DTA para o antiespumante (dimetilxiloxano)Erro! Indicador não definido. Figura 5.2 - Curva TG//DTA do dispersante (policarboxilato) ..Erro! Indicador não definido. Figura 5.3 - Curva DSC do dispersante ( policarboxilato) ...Erro! Indicador não definido. Figura 5.4 - Curva TG//DTA do retardador de pega (sal orgânico)Erro! Indicador não definido. Figura 5.5 - Curva DSC do retardador de pega (sal orgânico) ...Erro! Indicador não definido.

Figura 5.6 - Curva TG//DTA do controlador de filtrado ( hidroxietilcelulose)Erro! Indicador não definido. Figura 5.7 - Curva DSC do controlador de filtrado (hidroxietilcelulose)Erro! Indicador não definido. Figura 5.8 – Espectro de infravermelho do antiespumante (dimetilxiloxano)Erro! Indicador não definido. Figura 5.9 – Espectro de infravermelho do dispersante (policarboxilato)Erro! Indicador não definido. Figura 5.10 – Espectro de infravermelho do retardador de pega (sal orgânico)Erro! Indicador não definid Figura 5.11 – Espectro de infravermelho do controlador de filtrado (hidroxietilcelulose)Erro! Indicador n Figura 5.12 - Difratogramas de raios X e refinamento dos cimentos hidratados durante 24

horas. ...Erro! Indicador não definido.

Figura 5.13 - Difratogramas de raios X dos cimentos hidratados durante 48 horas.Erro! Indicador não def Figura 5.14 - Difratogramas de raios X dos cimentos hidratados durante 7 dias.Erro! Indicador não definid Figura 5.15 Difratogramas de raios X dos cimentos hidratados durante 14 dias.Erro! Indicador não defin Figura 5.16 - Difratogramas de raios X dos cimentos hidratados durante 28 dias.Erro! Indicador não defin Figura 5.17 – Microscopia eletrônica de varredura da pasta pura curada por 7 diasErro! Indicador não def Figura 5.18 – Microscopia eletrônica de varredura da pasta contendo 0,02 gpc de dispersante

Figura 5.26 - Curva de gel final em função da concentração do aditivo dispersante.

Tabela 2.1 - Composição química do cimento Portland. ... 33

Tabela 2.2 - Classificação e características do cimento API/ASTM. ... 38

Tabela 2.3 - Composição química dos cimentos API. ... 39

Tabela 2.4 – Propriedades físicas dos vários tipos de cimento API. ... 40

Tabela 2.5 – Requisitos físicos dos cimentos Classe G e Especial estabelecido pela NBR – 9831. ... 40

Tabela 2.6 – Requisitos químicos dos cimentos Classe G e Especial estabelecido pela NBR – 9831. ... 41

Tabela 2.7 – Sumário dos aditivos químicos utilizados em cimentações de poços petrolíferos (Smith, 1990). ... 44

Tabela 2.8 - Substâncias químicas utilizadas como retardadores de pega (GARCIA 2007) ... 57

Tabela 4.1 – Classificação e propriedades dos aditivos utilizados na preparação das pastas.Erro! Indicador Tabela 4.2 - Ensaios físicos para o cimento Portland classe Especial (CIMESA, 2010).Erro! Indicador não Tabela 4.3 - Ensaios químicos para o cimento Portland classe Eespecial (CIMESA, 2010).Erro! Indicador Tabela 5.1 - Composição da pasta de cimento ...Erro! Indicador não definido.

1

Capítulo 1

1. Introdução

A cimentação, primária ou secundária, de poços de petróleo tem como função básica garantir a estabilidade mecânica e o isolamento zonal de um poço durante toda vida útil do mesmo. Nas operações de cimentação de poços petrolíferos são utilizados cimentos que a API (American Petroleum Institute) classificou pelas letras de A a J. A diferença entre essas classes está diretamente relacionada com a composição química do clínquer, que deve estar adequada às condições de uso, pela distribuição relativa das fases, profundidade e a temperatura dos poços (NELSON, 1990; THOMAS, 2004).

Um novo tipo de cimento, denominado Portland CPP-Classe Especial, é comumente empregado em cimentações de poços onshore na região Nordeste do Brasil por possuir requisitos físicos e químicos estabelecidos pela Norma Brasileira ABNT NBR 9831. As padronizações dos processos de fabricação e composição química do cimento distinguem-se quanto à faixa de aplicação (temperatura e pressão) para utilização em poços (GOUVÊA, 1994).

Denomina-se cimentação primária a operação realizada logo após a descida de cada coluna de revestimento no poço recém aberto para produção de hidrocarbonetos. Seu objetivo é promover aderência mecânica ao revestimento e à formação ou rocha base, onde o poço foi perfurado. Este trecho cimentado, após adquirir resistência à compressão, restringe o movimento de fluidos entre as diferentes formações atravessadas pelo poço, promovendo o suporte mecânico do revestimento e dos demais equipamentos responsáveis pela retirada dos hidrocarbonetos das rochas produtoras depetróleo(THOMAS, 2004).

Os custos de uma cimentação primária estão diretamente associados aos tipos de aditivos químicos utilizados para preparação da pasta e suas quantidades. Apesar da variedade de aditivos disponíveis, líquidos ou sólidos, seu desenvolvimento e fornecimento são feitos quase que exclusivamente por companhias de serviço do setor de petróleo.

A ampla utilização do cimento Portland permitiu adquirir o conhecimento e a experiência de campo necessária ao desenvolvimento de aditivos químicos que possibilitam sua plena adequação às mais variadas condições de poço, incluindo parâmetros reológicos (limite de escoamento, viscosidade plástica e força gel), tempo de bombeamento, volume de água livre, controle do volume de filtrado e resistência à compressão. Em operações convencionais de cimentação primária ou de squeeze, normalmente utilizam-se quatro tipos de aditivos (antiespumante, dispersante, retardador de pega e controlador de filtrado). O principal aditivo é o controlador de filtrado, que reduz a perda de filtrado da pasta para formações com alta permeabilidade, o que ocasiona desidratação parcial e desenvolvimento prematuro de resistência compressiva. Juntamente com esse aditivo, são utilizados agentes dispersantes, para que a pasta tenha viscosidade controlada e possa fluir para o interior de pequenas aberturas na formação. Em poços rasos, a pasta pode ser projetada para tempos de bombeamento razoavelmente curtos (2h), necessitando-se o uso de aceleradores. Estes são freqüentemente usados para compensar o retardo causado por dispersantes e controladores de filtrado. Outras operações podem requerer, ainda, tempos de bombeamento mais longos (6 h), necessitando-se a utilização de retardadores.

Um dos aditivos mais onerosos no custo de uma pasta de cimento é o controlador de filtrado. Sua principal função é controlar a desidratação da água presente na pasta de cimento para a formação porosa, evitando um possível dano a formação e/ou pega prematura do cimento. Combinado a um dispersante, o controlador de filtrado pode melhorar sua eficiência (CREMA, 1989).

reduz a ocorrência de trincas e poros. Esses aditivos podem ser associados a outros materiais, tais como hidroxietilcelulose, naftalenos, melaninas e aceleradores, sem alterar suas propriedades químicas. A maioria desses aditivos consiste em polímeros orgânicos complexos compatíveis aos aditivos já existentes a base de sal polinafataleno sulfato de sódio, poliaquiloamidas e poliacrilamidas, entre outros. Como resultado, obtêm-se pastas com desempenho superior às pastas não-aditivadas. A otimização das propriedades desses sistemas para aplicação na construção civil vem ganhando destaque nos últimos anos. Produtos como plastificantes e superplastificantes a base de policarboxilato proporcionam, ainda, maior fluidez e coesão dos grãos de cimento, além de melhorar a dispersão em relação às pastas sem aditivos. Maiores resistências à compressão inicial e melhor impermeabilidade são normalmente obtidas. Os lignosulfonatos empregados atualmente melhoram a deformabilidade do cimento quando submetido a compactação, reduzindo a floculação provocada pelas forças de atração entre as partículas de cimento. Desta forma, eles reduzem o coeficiente de atrito dinâmico entre a fase líquida e os materiais sólidos em suspensão. Essa redução está diretamente ligada à tensão superficial da água, fazendo com que as moléculas de água aumentem sua superfície de contato (maior molhabilidade), proporcionando maior fluidez ao cimento. Em pastas de cimento destinadas à cimentação de poços, a maior fluidez resultante do mecanismo de atuação dos policarboxilatos pode ser comparada à ação dos dispersantes normalmente empregados por companhias de serviço.

3

Capítulo 2

2. Aspectos teóricos fundamentais

2.1 - Cimentação de poços de petróleo

2.1.1- Histórico

5O primeiro poço de petróleo foi perfurado em 1859, na era moderna, mas só no ano de 1903 é que foi cimentado o primeiro poço, no Campo Lompoc na Califórnia. Nessa primeira operação de cimentação, foi bombeado um total de cinqüenta sacos de cimento com objetivo de evitar o influxo de água da formação para o poço. Na ocasião esperava- se vinte e oito dias para o endurecimento do cimento.

6Em 1910, Almond Perkins desenvolveu uma patente que consistia na realização de uma operação de cimentação com dois tampões, isto é, a pasta era bombeada para o poço, com tampões metálicos a frente e atrás desta, para evitar a sua contaminação durante seu deslocamento por água ou fluido de perfuração.

Depois de algum tempo trabalhando com Perkins, em 1919, Erle Halliburton parte para o “MidContinent”, onde fundou sua própria empresa, Halliburton Cementing Co., que se tornou, por sua vez, a maior empresa desta especialidade. Em 1922, Halliburton patenteou o misturador com jatos “jet mixer” automatizando a mistura de pasta, ampliando as possibilidades operacionais, fazendo com que a prática de cimentar os revestimentos fosse adotada pela maioria das companhias. Nesta época aguardava-se de 7 a 28 dias para o endurecimento do cimento (HALLIBURTON, 1998).

A partir de 1923, fabricantes americanos e europeus de cimento passaram a fabricar cimentos especiais para a indústria de petróleo, com alta resistência inicial. Com o advento dos aditivos químicos, o tempo de pega foi sendo paulatinamente reduzido (72 horas até 1946; 24 a 36 horas a partir de 1946) e outras propriedades da pasta de cimento foram controladas.

número de aditivos aumentou para 50. Atualmente, existem mais de 100 tipos aditivos sólidos ou líquidos disponíveis nas companhias de serviço.

Figura 2.1 Cimentação nos anos de 1920 (SMITH, 1990)

2.1.2 - Definição

A cimentação é uma das operações mais importantes realizadas em um poço de petróleo. Ocorre após o término da perfuração com o objetivo de compor a vedação entre as zonas permeáveis ou até mesmo em um único intervalo permeável, impedindo a intercomunicação de fluidos da formação que ficam por trás do revestimento, bem como propiciar suporte à coluna de revestimento (OLIVEIRA, 2004; VLACHOU, 1997). Existem dois tipos de cimentação: a primária e a secundária.

2.2 - Cimentação primária

perfis acústicos corridos por dentro do revestimento (PELIPENKO E FRIGAARD, 2004; THOMAS, 2001). A Figura 2.2 detalha os tipos de revestimento numa cimentação primária.

Figura 2.2 - Tipos de revestimento numa cimentação primária (COSTA, 2004)

A função operacional da cimentação primária é de produzir um selo hidráulico impermeável cimentante no anular, entretanto, alguns problemas advindos de uma má elaboração do projeto de pasta, ou até mesmo durante o processo de mistura e bombeio da pasta no campo de operações, podem provocar problemas na eficiência do selo. Estes problemas podem ser especificamente causados por: densidade incorreta da pasta, gelificação prematura, aderência deficiente na interface, fluxo de gás ascendente, entrada de gás na coluna de pasta, contração volumétrica, entre outros (SANTOS JÚNIOR, 2006; PELIPENKO

et al., 2004). Na Figura 2.3 observa-se um caso típico de falha de cimentação.

Figura 2.3 - Esquema de poço com falha de cimentação (THOMAS, 2004)

Uma cimentação primária satisfatória está associada a uma boa aderência ao revestimento e à formação rochosa, além do preenchimento de todo o espaço anular. Antes do bombeamento da pasta de cimento, são feitos exames laboratoriais para garantir o sucesso na colocação da pasta no anular (SANTOS JÚNIOR, 2006). Embora com toda tecnologia e cuidados na elaboração e aplicação das pastas em todas as etapas da cimentação, essa operação nem sempre é realizada com sucesso em toda a extensão do poço, e pode ser necessária uma nova operação de cimentação para evitar acidentes (NELSON, 1990). Esta nova etapa de cimentação de correção é conhecida como cimentação secundária.

Formações rochosas adjacentes

Bainha Cimentante

Tubo de revestimento

exposto à formação com zonas de gás ou

sulfatos

2.3 - Cimentação secundária

Define-se cimentação secundária como toda cimentação realizada visando corrigir falhas na cimentação primária. Assim sendo, uma cimentação secundária pode ser realizada para eliminar a entrada de água de uma zona indesejável, reduzir a razão gás∕óleo (RGO), através do isolamento da zona de gás adjacente a zona de óleo, abandonar zonas depletadas ou reparar vazamentos na coluna de revestimento.

As cimentações secundárias são classificadas como: tampões de cimento, recimentação, e compressão de cimento ou Squeeze.

2.3.1 - Tampões de cimento

Os tampões de cimento são utilizados nos casos de perda de circulação, abandono total ou parcial do poço, como base para desvios, etc. A Figura 2.4 mostra exemplos clássicos de tampão de abandono e tampão de cimento.

(a) (b)

Figura 2.4 - (a) Tampão de abandono e (b) Tampão de cimento (COSTA, 2004).

Produção de água 2.3.2 - Recimentação

É a correção da cimentação primária quando o cimento não alcança a altura desejada no anular. O revestimento é canhoneado em dois pontos e a recimentação só é realizada quando se consegue circulação pelo anular, através destes canhoneados. Para possibilitar a circulação com retorno, a pasta é bombeada através da coluna de perfuração, dotada de um obturador (packer) para permitir a pressurização necessária para a movimentação da pasta pelo anular.

2.3.3 - Compressão de cimento ou Squeeze

Consiste na injeção forçada de cimento sob pressão, visando corrigir localmente a cimentação primária, sanar vazamentos no revestimento ou selar um determinado intervalo (Figura 2.5).

Figura 2.5 - (a) Falha na cimentação e (b) Squeeze de cimento para correção da falha.

a) b)

Aspectos Teóricos

2.4 - Fatores que afetam uma cimentação

Como a cimentação primária consiste no posicionamento de uma pasta cimentante no anular formado pelo revestimento e as paredes do poço, espera-se que a mesma, após a pega, proporcione:

Aderência mecânica ao revestimento; Isolamento das formações;

Proteção do revestimento contra corrosão e cargas dinâmicas decorrentes de operações no seu interior.

Para que a pasta de cimento atenda aos requisitos mencionados acima, é necessário que alguns cuidados no projeto e na execução da cimentação primária sejam tomados. Os fatores listados abaixo são reconhecidamente responsáveis pelas deficiências na capacidade de um selante, embora essas deficiências não se limitem apenas a estes fatores:

Densidade incorreta da pasta, podendo resultar no desbalanceamento hidrostático e entrada de fluidos na pasta (pasta pasta);

Fluido de perfuração e reboco com propriedades inadequadas, permitindo o fluxo de gás ascendente no anular;

Gelificação prematura, resultando na perda do controle da pressão hidrostática;

Perda de filtrado excessiva, permitindo a entrada do gás na coluna da pasta; Pastas altamente permeáveis, contribuindo para deficiências no isolamento hidráulico e resistência ao fluxo de gás;

Contração volumétrica apreciável, devido ao processo de hidratação e fissuração da bainha de cimento sob tensão, gerando fraturas e microanulares que permitem a migração de fluidos;

2.5 - Equipamentos de cimentação

2.5.1 - Silos de cimento

O cimento, em geral, é estocado na base da companhia de cimentação, em grandes silos, sendo enviado para sonda por meio de carretas apropriadas. Nas plataformas marítimas são disponíveis silos para armazenamento de cimento e outros materiais a granel. Estes silos operam a baixa pressão (30 psi), quando da descarga do cimento.

Durante a operação de cimentação, o cimento é transferido gradualmente dos silos de armazenamento para um silo menor, denominado “Surge tank”ou “Cebolinha”, próximo a unidade de cimentação (Figura 2.6).

Figura 2.6 - Surge Tank móvel.

2.5.2 - Unidades de cimentação

Uma unidade de cimentação pode ser montada em caminhões, para operações em terra, como detalha a Figura 2.7, ou sobre “skids”, em sondas marítimas.

Essas unidades são compostas de motores para fornecer energia, tanques para água e aditivos, bombas “triplex”, bombas centrífugas auxiliares, um sistema de mistura de pasta na qual a água de mistura (água e aditivos) é bombeada sobre pressão por pequenos orifícios que fluem em jatos sob um funil por onde chega o cimento, e um tanque de recirculação no

qual a pasta é preparada e ajustada , permitindo melhor controle de suas propriedades antes de seu bombeio para o poço.

Figura 2.7 - Unidade de mistura e bombeio.

A utilização de um pré-misturador (Figura 2.8) implica em maior confiabilidade para a mistura da pasta, pois neste a pasta é preparada de uma só vez, obtendo-se o peso e o volume requeridos. A água de mistura é preparada no tanque pré-misturador e em seguida o cimento anidro é enviado do “surge tank” (Figura 2.6), através de ar comprimido, misturando-se com a pasta recirculada. A mistura final é então homogeneizada por meio de palhetas acionadas eletricamente ou hidraulicamente (Figura 2.9).

Figura 2.9 - Interior do tanque pré-misturador.

2.5.3 - Cabeça de cimentação

A cabeça de cimentação (Figura 2.10a) é uma ferramenta que é conectada no topo da coluna de revestimento. Sua função é abrigar em seu interior os tampões de borracha (Figura 2.10b) utilizados para separar a pasta do fluido de perfuração. Os tampões, também conhecidos como plugs, são utilizados para separar os fluidos durante o deslocamento da pasta de cimento.

Figura 2.10 - (a) Cabeça de cimentação e (b) Tampão de borracha.

Cimento anidro

Palheta de agitação

2.5.4 - Bombeio da pasta de cimento

A seqüência operacional de uma cimentação típica envolve a montagem das linhas de cimentação, circulação para condicionamento do poço, injeção do colchão de lavagem e/ou espaçador, teste das linhas de cimentação, lançamento do tampão de fundo, mistura da primeira pasta, mistura da segunda pasta, lançamento do tampão de topo e deslocamento com fluido de perfuração (NELSON, 1990).

Depois de preparada, a pasta de cimento é bombeada para o poço até que todo anular seja preenchido. Na Figura 2.11 está ilustrada a seqüência operacional de um bombeio típico de cimento.

Figura 2.11 - Seqüência operacional do bombeio da pasta de cimento (NELSON, 1990).

Bombeio do fluido espassador

e cimento Circulação de

Fluido Deslocamento Deslocamento

Final da operação Fl ui do E sp as sa do r Ci m en to Fl ui do

2.6 - Avaliação da cimentação e perfilagem

A avaliação da cimentação é realizada durante a etapa de completação do poço e tem como objetivo checar se o espaço anular foi completamente preenchido por cimento além de verificar a aderência do cimento à formação e ao tubo de revestimento.

Existem diversos métodos para a avaliação da qualidade de uma cimentação. Dentre os principais, encontram-se os testes hidráulicos, os testes de pressão com diferencial positivo ou negativo, os perfis de temperatura, os traçadores radioativos e os perfis sônicos (CBL/VDL) e ultra-sônicos. A escolha do método de avaliação depende dos objetivos de cada trabalho. O perfil sônico é o método mais utilizado e permite efetivamente avaliar a qualidade da cimentação e a possibilidade de migração de fluidos.

2.6.1 – Perfis sônicos

propaga segundo um ângulo de incidência crítico, viajando pelo revestimento. Outra parcela é refletida e se propaga diretamente pelo fluido no interior do poço, e parte é refratada para anulá-lo (cimento) e formação.

A perfilagem sônica do poço revestido tem como objetivos principais inferir a existência ou não de intercomunicações entre os intervalos de interesse, analisar o grau de isolamento entre as zonas de gás, óleo e água, e verificar a aderência do cimento ao revestimento e à formação. Na Figura 2.12 está detalhado um perfil típico CBL/VDL.

Os picos positivos da onda detectada pelo perfil VDL (densidade variável), aparecem em escuro, e os negativos, em claro; a cor cinza corresponde à amplitude zero (Figura 2.12).

Figura 2.12 – Perfil CBL/VDL/GR/CCL (THOMAS, 2004).

revestimento livre produz altos valores no perfil CBL e um característico padrão de faixas paralelas, retas, claras e escuras no perfil VDL.

Os perfis GR/CCL, em conjunto com os perfis de poço aberto, são utilizados para o controle da profundidade nos trabalhos com poço revestido, especialmente nas operações de canhoneio e assentamento de tampões mecânicos e packers permanentes.

2.6.2 - Canhoneio

O requisito mínimo para que possa haver algum sucesso na completação de um poço é o estabelecimento de uma comunicação limpa e efetiva entre o poço e a formação.

Dentre as técnicas para a perfuração desse canal de comunicação poço / formação, a mais comumente utilizada é conhecida como canhoneio. Ela se refere à perfuração do revestimento, do cimento e da formação através de cargas explosivas.

O processo convencional de canhoneio é baseado fundamentalmente no emprego de cargas explosivas montadas em série em um suporte metálico e introduzidas em uma peça tubular (também conhecida como canhão), responsável pelo isolamento entre o explosivo e o poço. O canhão é então descido no poço, tensionado por um cabo elétrico, que por sua vez conduz um pulso acionador das cargas.

Figura 2.13 – Tipos de Canhoneio (a) Convencional, (b) TCP (Tubing Conveyed Perforator) e (c) Através da coluna de produção (THOMAS, 2004)

(b)

2.7 - Cimento Portland

2.7.1 - Generalidades

O aglomerante hidráulico mais utilizado para cimentação de poços é o cimento Portland. As excepcionais qualidades desse material possibilitaram ao homem moderno promover mudanças expressivas em obras de engenharia, como por exemplo, em cimentação de poços de petróleo (LIMA, 2007). Apesar de suas qualidades e de seu uso generalizado, novos desafios têm sido propostos aos pesquisadores da área cimenteira, particularmente, no que diz respeito ao consumo, utilização e melhoria dos cimentos. (NASCIMENTO, 2006).

2.7.2 - Conceito

Segundo MEHTA (2001), o Cimento Portland é um aglomerante hidráulico produzido pela moagem do clínquer, que consiste essencialmente de silicatos de cálcio hidratados, usualmente com uma ou mais formas de sulfato de cálcio como um produto de adição. Os clínqueres são nódulos de 20 a 25 mm de diâmetro de um material sinterizado, produzido quando uma mistura de matérias-primas de composição pré-determinada é aquecida a altas temperaturas.

A API (American Petroleum Institute) define cimento como aglomerante hidráulico obtido pela moagem de clínquer Portland com adição, durante a moagem, de pequena quantidade de sulfato de cálcio (gesso) para regular o tempo do início de hidratação dos componentes (tempo inicial de pega).

O processo de fabricação do cimento Portland pode ser resumido nas seguintes operações: mineração e britagem do calcário; preparo e dosagem da mistura crua; homogeneização da mistura; clinquerização, resfriamento e moagem de cimento. Do ponto de vista químico, os pós podem ser considerados como misturas de óxidos de cálcio (CaO), alumínio (Al2O3), silício (SiO2), magnésio (MgO), ferro (Fe2O3), potássio (K2O) e sódio

Durante o aquecimento, a temperaturas entre 1450 °C e 1650 °C, estes óxidos se combinam em proporções convenientemente dosadas e homogeneizadas para formar silicatos de cálcio e aluminatos, os quais são comumente referenciados como clínquer. Posteriormente, o clínquer é resfriado e moído com a adição de pequenas quantidades de gesso (CaSO4) para

retardar o processo de pega prematura do cimento. O produto final pode reagir com a água para formar um composto hidratado com propriedades cimentantes (TAYLOR, 1998; HEWLETT, 2001).

2.7.3 - Composição química

Dos quatro óxidos principais (Tabela 2.1), designados na química do cimento pelas letras C, S, A e F, respectivamente, derivam os compostos principais constituintes do clínquer e que determinam as propriedades do cimento, conhecidas como: silicato tricálcico (C3S),

silicato dicálcico (C2S), aluminato tricálcico (C3A) e ferroaluminato tetracálcico (C4AF).

Tabela 2.1 - Composição química do cimento Portland.

Os principais componentes químicos do cimento Portland

Cal (CaO) 60 % a 67 %

Sílica (SiO2) 17 % a 25 %

Alumina (Al2O3) 3 % a 8 %

Óxido de ferro (Fe2O3) 0,5 % a 6 %

Apesar de se saber que o clínquer é constituído principalmente das quatro fases identificadas, classificadas por C3S, C2S, C3A e C4AF, a cristalização dessas fases é função da

processo de fabricação e sulfatos alcalinos, sendo estes originados de compostos de enxofre presentes, parte nas argilas, parte no combustível do forno rotativo.

Os compostos do clínquer (THOMAS, 2004; TAYLOR, 1997; NELSON, 1990), são descritos a seguir:

a) Silicato tricálcico (alita)

O silicato tricálcico (Ca3SiO5, C3S ou alita) apresenta forma hexagonal quando

observado em microscópio. O C3S é o principal componente da maioria dos clínqueres de

cimento Portland e pode formar compostos sólidos com Al, Fe, Mg, Na, K, Cr, Ti, e Mn, tendo esses ou alguns desses elementos na forma de óxido, em até 3% de sua composição. Todavia, durante o resfriamento do clínquer, pode se decompor em C2S e cal livre, a qual

torna o clínquer defeituoso e, conseqüentemente, gera cimento com desempenho inferior. A alita é a principal responsável pelas propriedades hidráulicas e mecânicas do cimento, pois reage rapidamente com a água provocando uma imediata liberação de calor e elevada resistência inicial (1 a 28 dias). Sua hidratação começa em poucas horas e desprende quantidade de calor inferior ao C3A. Cimentos de alta resistência inicial geralmente têm maior

percentual deste componente. O tempo decorrido entre o início e o fim da pega é de poucas horas.

b) Silicato dicálcico (belita)

O silicato dicálcico (Ca2SiO4, C2S ou belita) apresenta, mais freqüentemente, uma

forma arredondada quando observado no microscópio óptico. Pode, ainda, aparecer sob forma de reentrâncias e saliências que se assemelham a dedos, quando é chamado de C2S digitado.

A belita reage lentamente com a água e desprende menor calor de hidratação que o C3S, apresentando inicialmente baixa resistência mecânica. Mas contribui decisivamente, em

c) Aluminato tricálcico (celita)

Aluminato tricálcico (Ca3Al2O3, C3A ou celita) apresenta-se, em geral, como um

cimento vítreo junto com o C4AF no clínquer. Este cimento é denominado fase intersticial do

clínquer. Quando se apresenta cristalizado, devido a um resfriamento lento do clínquer, ao sair do forno, tem formato cúbico. O C3A forma soluções sólidas com Fe2O3, MgO e álcalis.

Aliás, a presença de álcalis (Na2O) faz com que o C3A se cristalize sob a forma acicular.

O aluminato tricálcico é o principal responsável pela pega do cimento, pois reage rapidamente com a água e se cristaliza em poucos minutos, conferindo ao cimento, juntamente com o C3S, a resistência inicial às solicitações mecânicas. A taxa de resfriamento

do clínquer também determina, em parte, a quantidade de C3A disponível para a hidratação.

Quanto mais rápido o clínquer for resfriado, menos C3A estará disponível e mais longa será a

cura.

O C3A é o constituinte do cimento que apresenta o maior calor de hidratação,

(quantidade de calor desenvolvida durante as reações de pega e endurecimento da pasta). O desenvolvimento das resistências mecânicas do C3A no início da pega, e o tempo de

endurecimento da pasta, dependem do C3A. Todavia, essa dependência resulta em

propriedades indesejáveis ao cimento, como baixa resistência aos sulfatos e variação volumétrica, com o conseqüente aumento do calor de hidratação. Um cimento de alta resistência aos sulfatos deve ter menos de 3 % de C3A, para aumentar a resistência aos

sulfatos e evitar a pega prematura nas condições de poço. (MEHTA E MONTEIRO, 2001)

d) Ferro-aluminato tetracálcico (ferrita)

Ferro-aluminato tetracálcico (Ca2AlFeO5, C4AF, ferrita ou brownmillerite)

constitui, juntamente com C3A, a fase intersticial do clínquer. Esta fase não é um composto

definido, mas sim uma solução sólida, variando de C2F a C8A3F.

e) Cal livre

A presença de cal livre (CaO) é sinal de deficiência de fabricação, formando no clínquer cristais arredondados associados à alita ou à fase intersticial (C3A + C4AF), a qual

resulta geralmente, da combinação incompleta dos constituintes da matéria-prima do cimento (calcário e argila), via queima ou dosagem excessiva de cal. Sua presença pode, ainda, estar associada à decomposição de belita por resfriamento lento do clínquer.

O excesso de cal livre é o fator determinante em cimentos que exibem expansão a frio, caso seu conteúdo ultrapasse certos limites. Na transformação de cal livre em hidróxido de cálcio, durante o processo de hidratação, ocorre uma forte expansão, dando lugar a grandes tensões dentro da pasta. Como essa hidratação é lenta, a expansão só ocorre após o endurecimento do cimento, provocando sua desintegração.

f) Magnésia

g) Álcalis

Os álcalis (Na2O e K2O) se combinam preferencialmente com o SO3 do

combustível para formar sulfatos. Os sulfatos alcalinos afetam a pega do cimento, acelerando-a.

2.7.4 - Classificação dos Cimentos

Para a indústria do petróleo, a API classificou os cimentos Portland em classes, designadas pelas letras de A a J (Tabelas 2.2, 2.3 e 2.4), em função da composição química do clínquer, que deve estar adequada às condições de uso, pela distribuição relativa das fases e, também, adequada a profundidade e a temperatura dos poços (NELSON, 1990; THOMAS, 2004).

Classe A – corresponde ao cimento Portland comum, usado em poços de até 830 m de profundidade. Atualmente o uso deste está restrito a cimentação de revestimentos de superfície (em profundidades inferiores a 830 m);

Classe B – para poços de até 1.830 m, quando é requerida moderada resistência aos sulfatos;

Classe C – também para poços de 1.830 m, quando é requerida alta resistência inicial; Classe D - Para uso em poços de até 3.050 m, sob condições de temperatura moderadamente elevadas e altas pressões;

Classe E – para profundidades entre 1.830 m e 4.270 m, sob condições de elevadas pressões e temperaturas;

Classe F – para profundidades entre 3.050 m e 4.880 m, sob condições de pressão e temperatura extremamente altas;

Classe J – para uso em profundidades de 3.660 m até 4.880 m, sob condições de pressão e temperatura extremamente elevadas.

Nas Tabelas 2.5 e 2.6 estão apresentados os requisitos físicos e químicos exigidos pela norma NBR-9831 para especificação dos cimentos Portland classe G e Especial.

Tabela 2.2 - Classificação e características do cimento API/ASTM.

Classe API Profundidade de uso Características

A Superfície a 1.830 m Similar ao ASTM classe I B Superfície a 1.830 m Alta resistência ao sulfato

Baixo teor de C3A

Similar ao ASTM tipo II

C Superfície a 1.830 m Alto teor de C3S e alta área superficial

Alta resistência mecânica no início da pega Similar ao ASTM tipo III

D Superfície a 3.050 m Pega retardada para maiores profundidades Média e alta resistência ao sulfato

Moderada resistência a altas temperaturas e altas pressões E Superfície a 4.270 m Pega retardada para maiores profundidades

Média e alta resistência ao sulfato

Alta resistência a altas temperaturas e altas pressões F Superfície a 4.880 m Pega retardada para maiores profundidades

Média e alta resistência ao sulfato

Alta resistência a temperaturas e pressões de altas profundidades.

G Superfície a 2.440 m Cimento básico para cimentação de poços

Admite uso de aditivos para ajuste de propriedades Média e alta resistência ao sulfato

H Superfície a 2.440 m Cimento básico para cimentação de poços

Admite uso de aditivos para ajuste de propriedades Média e alta resistência ao sulfato

Tabela 2.3 - Composição química dos cimentos API.

CLASSES A B C D, E e F G H

Comum

Óxido de magnésio (MgO), máximo % Sulfato (SO3), máximo %

Perda de ignição, máximo % Resíduos insolúveis, máximo %

Aluminato tricálcico (3Ca.Al2O3), máximo %

6,0 3,5 3,0 0,75 6,0 4,5 3,0 0,75 15

Moderada Resistência ao Sulfato

Óxido de magnésio (MgO), máximo % Sulfato (SO3), máximo %

Perda de ignição, máximo % Resíduos insolúveis, máximo %

Silicato tricálcico (3CaO.SiO2), máximo %

Silicato tricálcico (3CaO.SiO2), mínimo %

Aluminato tricálcico (3Ca.Al2O3), máximo %

Alcalinidade total expresso como óxido de sódio Equivalente (Na2O), máximo %

6,0 3,0 3,0 0,75 8 6,0 3,0 3,0 0,75 8 6,0 3,0 3,0 0,75 8 6,0 3,0 3,0 0,75 58 48 8 0,75 6,0 3,0 3,0 0,75 58 48 8 0,75

Alta Resistência ao Sulfato

Óxido de magnésio (MgO), máximo % Sulfato (SO3), máximo %

Perda de ignição, máximo % Resíduos insolúveis, máximo %

Silicato tricálcico (3CaO.SiO2), máximo %

Silicato tricálcico (3CaO.SiO2), mínimo %

Aluminato tricálcico (3Ca.Al2O3), máximo %

Aluminoferrita tetracálcico (4CaO.Al2O3), máximo %

Alcalinidade total expresso como óxido de sódio Equivalente (Na2O), máximo %

Tabela 2.4 – Propriedades físicas dos vários tipos de cimento API.

CLASSES A e B C D, E e F G e H

Densidade (g/cm³) 3,14 3,14 3,16 3,15

Área Superficial (cm²/g) 2900-3800 4300-5000 2300-3100 G:3000-3800; H:2300-2700

Massa (lb/sc) 94 94 94 94

Volume absoluto (gal/sc) 3,59 3,59 3,57 3,58

Água de mistura (1/sc) 19,6 23,9 16,3 G:18,8; H:16,3

Rendimento (1/sc) 33 37 30 G:33; H:30

Massa específica (1b/gal) 15,6 14,8 16,4 G:15,8; H:16,4

Tabela 2.5 – Requisitos físicos dos cimentos Classe G e Especial estabelecido pela NBR – 9831.

Requisitos Físicos (NBR-9831) Especial Classe G Unidades

Teor de Água, % em peso de cimento 46 44 %

Finura # 325 17,5 – 20,5 - %

Tempo de espessamento @ 52ºC (125oF) 90 120 90 120 min.

Consistência em 15-30 min. máx. 30 máx. 30 Bc

Resistência à Compressão, 8h @ 38 ºC min. 300 min. 300 Psi

Resistência à Compressão, 8h @ 60 ºC min. 1500 min. 1500 Psi

Água Livre máx. 3,5 máx. 3,5 Ml

Reologia @ 27ºC (80ºC)

Viscosidade Plástica máx. 55 máx. 55 cP

Limite de Escoamento 30 – 70 30 – 70 lbf/100pé2

Gel Inicial máx. 25 máx. 25 lbf/100pé2

Gel Final máx. 35 máx. 35 lbf/100pé2

Consistência @ 1 min. máx. 20 máx. 20 lbf/100pé2

Consistência @ 5 min. máx. 20 máx. 20 lbf/100pé2

Reologia @ 52ºC (125ºF)

Viscosidade Plástica máx. 55 máx. 55 cP

Limite de Escoamento 30 – 80 30 – 80 lbf/100pé2

Gel Inicial máx. 25 máx. 25 lbf/100pé2

Gel Final máx. 35 máx. 35 lbf/100pé2

Tabela 2.6 – Requisitos químicos dos cimentos Classe G e Especial estabelecido pela NBR – 9831.

Requisitos Químicos (NBR-9831) Especial Classe G Unidades

MgO máx. 6,0 máx. 6,0 %

SO3 máx. 3,0 máx. 3,0 %

Perda ao Fogo máx. 2,0 máx. 3,0 %

Resíduo Insolúvel máx. 0,75 máx. 0,75 %

Cal livre máx. 2,0 máx. 2,0 %

C3S 55 a 65 48 a 58 / 65 %

C3A máx. 7 máx. 8 / máx. 3 %

2xC3A + C4AF máx. 24 - / máx. 24 %

Conteúdo alcalino total (Na2O equivalente) máx. 1,0 máx. 0,75 %

2.8 - Aditivos para cimentação de poços de petróleo

Com o avanço da tecnologia e controle de fabricação dos cimentos, as indústrias de aditivos químicos foram capazes de desenvolver materiais que ajudam a adequar as propriedades das pastas às diferentes condições encontras durante os processos de perfuração e completação de poços petrolíferos.

Durante a perfuração de poços petrolíferos são atravessadas várias camadas de rochas com propriedades físico-químicas específicas para cada tipo de formação. Além disso, fatores externos, tais como temperatura e pressão são diretamente proporcionais a profundidade em que o poço se encontra. Tais fatores devem ser considerados no projeto de pasta de cimento.

Para que uma cimentação seja realizada com sucesso, é essencial que a pasta satisfaça as seguintes exigências:

- Ser bombeável durante o tempo necessário para sua colocação sob condições particulares;

- Manter as suspensões estáveis;

- Uma vez no lugar, endurecer rapidamente;

Dependendo da maneira como os aditivos químicos são selecionados, eles podem afetar as características das pastas de cimento numa grande variedade de formas, tais como:

- Densidade pode variar de 6,0 a 21,0 lb/gal (Figura 2.14); - A resistência a compressão pode variar de 200 a 20000 psi;

- O tempo de pega pode ser acelerado ou retardado para produzir um cimento que irá pegar em poucos segundos ou permanecer fluido por mais de 36 horas;

- O filtrado pode ser reduzido para menos de 25 mL/30 min, quando medido nas condições API;

- O cimento poder ser resistente a corrosão, quando sua composição química é modificada;

- A permeabilidade pode ser controlada em poços de baixa temperatura por meio da densificação ou a temperaturas superiores a 230 ºF utilizando sílica flour;

Os custos podem ser reduzidos dependendo das necessidades do poço e das propriedades desejadas.

Figura 2.14– Variação do peso de sistemas cimentantes (SMITH, 1990).

Atualmente, mais de 100 aditivos para cimentação de poços estão disponíveis, muitos dos quais podem estar na forma sólida ou líquida. Os aditivos utilizados em pastas de

API classe G ou H

Cimento + materiais pesados Cimento densificado

Cimento + sal

Pozolana-Cimento Cimento + bentonita

Cimento + esferas Cimento + Nitrogênio

Tabela 2.7 – Sumário dos aditivos químicos utilizados em cimentações de poços petrolíferos (SMITH, 1990).

Tipo de Aditivo Aplicação Composição Química Benefício Tipo de Cimento

Aceleradores

Reduzir tempo de pega de pastas leves Ajustar os plugs do

cimento Combate a perda de

circulação

Cloreto de cálcio Cloreto de sódio

Gipsita Silicato de sódio

Dispersantes Água do mar

Acelera a cura Elevada resistência inicial

Todas as classes API Pozolanas Sistemas diacel

Retardadores

Aumentar o tempo de pega

Reduzir a viscosidade da pasta Lignosulfonatos Ácidos orgânicos CMHEC Lignosulfonatos modificados

Aumenta o tempo de bombeamento Melhora as propriedades

de fluxo

API classes D, E, G e H Pozolanas Sistemas diacel

Aditivos de redução de peso

Reduzir o peso Combater a perda de

circulação Bentonita/atapulgita Gilsonita Terra diatomácea Perlita Pozolanas Microesferas (esferas de

vidro) Nitrogênio (cimento

espumado)

Redução do peso Economia

Melhora o preenchimento Menor densidade

Aditivos pesados Combater altas pressões Aumentar o peso da pasta

Hematita Ilmenita

Barita Areia Dispersantes

Aumenta a densidade API classes D, E, G e H

Aditivos para controlar a perda de circulação

Reforço Aumentar o preenchimento Combater a perda de

circulação Sistemas de pega rápida

Gilsonita Casca de noz Flocos de celofane

Cimento Gipsita Bentonita/óleo diesel

Fibras de nylon Aditivo tixotrópicos

Reforçar as fraturas Transportes por colunas

de fluido Zonas de squeeze

fraturada Tratamento de perda de

circulação

Todas as classes API Pozolanas Sistemas diacel

Aditivos de controle de filtrado

Cimentação squeeze Ajuste de liners longos

Cimentação em água-formações sensíveis

Polímeros Dispersantes

CMHEC Látex

Reduz a desidratação Diminui o volume do

cimento

Melhora o preenchimento

Todas as classes API Pozolanas Sistemas diacel

Dispersantes

Reduzir a energia hidráulica Densificar a pasta de cimento para conexão Melhorar as propriedades

de fluxo

Ácidos orgânicos Polímeros Cloreto de sódio Lignosulfonatos

Pastas mais fluidas Diminui a perda de fluido

Melhora a remoção de lama

Melhora a colocação

Todas as classes API Pozolanas Sistemas diacel

Cimentos especiais ou

aditivos a base de sal Cimentação primária Cloreto de sódio

Melhora as ligações com

Sílica flour Cimentação a altas

temperaturas Dióxido de silício

Estabilizadores

Diminui a permeabilidade Todas as classes API

Mud kil Neutralizar os tratamentos químicos das lamas Paraformaldeídos Melhor ligação

Melhor resistência

API classes A, B, C, G e H

Traçadores radioativos Traçar perfis de fluxo

Localizar vazamentos Sc 46 - Todas as classes API

Cal pozolânica Cimentação a altas

temperaturas Reações sílica-cal

Redução de peso

Economia -

Cal sílica Cimentação a altas temperaturas Reações sílica-cal Redução de peso -

Cimento gispsita Lidando com condições especiais

Sulfato de cálcio Semi-hidratado

Aumenta a resistência

Acelera a cura -

Hidromita Lidando com condições especiais Gipsita com resina Aumenta a resistência

Acelera a cura -

Cimento base látex Lidando com condições

especiais Liquido ou látex em pó

Melhora a ligação

Controla o filtrado API classes A, B, G e H

Aditivos tixotrópicos

Cobrir as zonas de perda de circulação Prevenir a migração de

gás

Aditivos orgânicos Aditivos inorgânicos

Acelerar a cura e/ou a gelificação Menor retrogressão

Reduz a perda de circulação

Todas as classes API

Separadores de lama

Auxiliar no deslocamento da lama de perfuração

Separar fluidos incompatíveis

Variável

Melhora a remoção da lama

Reduz a perda de circulação

Dentre os aditivos químicos listados na Tabela 2.7, os mais utilizados serão discutidos a seguir, levando em consideração o mecanismo de atuação sob comportamento global com o cimento.

2.8.1 - Aceleradores de pega

Operações de cimentação em poços rasos e/ou com baixas temperaturas, geralmente necessitam de aditivos para aceleração das reações de hidratação, resultando em uma diminuição do tempo de pega e aumento da resistência inicial das pastas de cimento.

Os aceleradores de pega aumentam a taxa de hidratação do cimento, por meio do aumento do caráter iônico da fase aquosa, fazendo com que os principais componentes do cimento anidro (C3S, C2S e C3A) se hidratem e liberem o Ca(OH)2 mais rapidamente,

resultando, assim, numa rápida formação do C-S-H gel, que é responsável pela pega do cimento.

Dependendo das concentrações dos aceleradores e condições operacionais, é possível reduzir tempos de pega de 6 horas, em pastas não aditivadas, para 4 horas em sistemas aditivados com aceleradores.

A maioria dos sais inorgânicos podem ser utilizados como aditivos aceleradores em pastas de cimento. Dentre eles, os cloretos são os mais conhecidos e utilizados, entretanto, foi verificado que outros tipos de sais como os carbonatos, silicatos, nitratos, aluminatos, nitritos, sulfatos, tiosulfatos e bases alcalinas também apresentaram ação aceleradora no cimento (NELSON, 1990).

Devido ao tempo de pega também ser influenciado pelo caráter iônico da pasta, pode se verificar que, quanto maior a carga do cátion, mais forte será o efeito acelerador. EDWARDS E ANGSTADT (1966) sugeriram que os cátions e ânions podem ser listados na seguinte ordem de eficiência:

Ca2+ > Mg2+ > Li+ > Na+ > H2O

OH- > Cl- > Br- > NO3- > SO42- = H2O

mecanismo de ação do cloreto de cálcio nas reações com o cimento, porém, por serem bastante complexos, não são completamente entendidos.

Uma das hipóteses é de que a aceleração é resultado do aumento da taxa de hidratação da fase aluminato/gipsita (BENSTED, 1978; TRAETTEBERG E GRATTAN-BELLEW, 1975). Outra hipótese é de que o cloreto de cálcio promove uma mudança na estrutura do C-S-H, pois, na presença do cloreto, tal fase apresenta uma maior superfície específica (COLLEPARDI E MARCHESE, 1972) e um maior grau de polimerização de ânion silicato (HIRLJAC et al., 1983).

KONDO et al. ,(1977) determinaram a taxa de difusão dos ânions e dos cloretos de cátions alcalinos e alcalinos terrosos. Foi concluído que a taxa de difusão dos cloretos são muito maiores que a dos cátions que os acompanham. Com a difusão dos íons cloretos no gel C-S-H, mais rápido do que os cátions, uma contra difusão de íons hidroxilas ocorre para manter o balanço eletrônico e, com isso, a precipitação da portlandita, finalizando o período de indução, ocorre mais precocemente.

O cloreto de sódio é também utilizado como acelerador de pega em concentrações de até 10% (BWOW), não tendo nenhum efeito em concentrações entre 10% e 18% e agindo como retardador de pega em concentrações acima de 18%. Desta forma, a água do mar é amplamente utilizada como água de mistura em poços offshore, pois contem 25 g/L de NaCl e em torno de 1,5 g/L de magnésio, que resultam na aceleração da pasta (NELSON, 1990).

Silicato de sódio, geralmente é utilizado como estendedor, entretanto, o mesmo pode ser utilizado como acelerador, pois este, misturado ao cimento, reage com o íon cálcio na fase aquosa formando núcleos de gel C-S-H.

2.8.2 - Dispersantes

Pastas de cimento para poços de petróleo são suspensões fortemente concentradas de partículas sólidas em água, portanto, o teor de sólido contido na pasta é função direta de sua densidade. O aumento na densidade das pastas de cimento resulta num incremento das propriedades reológicas.

escoamento e a força gel das pastas, melhorando suas propriedades de fluxo. Além disso, facilitam a mistura da pasta, reduzindo a fricção permitindo a confecção de pastas de elevada densidade.

Os dispersantes podem ser divididos em quatro grupos (AITCIM, 1998): Lignossulfonatos ou lignossulfonatos modificados (S);

Sais sulfonatos de policondensado de naftaleno e formaldeído, usualmente denominado de naftaleno sulfonato ou apenas de naftaleno (NS);

Sais sulfonatos de policondensado de melamina e formaldeído, usualmente denominados de melamina sulfonato ou apenas de melamina (MS);

Policarboxilatos (PC).

A Figura 2.15 mostra as principais moléculas de aditivos dispersantes utilizadas na preparação de pastas de cimento. O dispersante mais utilizado na cimentação de poços de petróleo é o sal de polinaftaleno sulfonato de sódio (NELSON, 1990).

Figura 2.15 – Modelos típicos de moléculas de aditivos dispersantes.

Poli-naftaleno sulfonato de sódio Polimelamina sulfonato de sódio

Para se entender como ocorre a interação cimento-dispersante é necessário estudar o processo de hidratação do cimento para uma melhor compreensão da interferência deste aditivo. De uma maneira geral, quando o cimento Portland reage com a água, os principais produtos formados são o silicato de cálcio hidratado (C-S-H), o hidróxido de cálcio ou portlandita (Ca(OH)2), a etringita (C6AS3H32 = AFt ) e o monossulfoaluminato de cálcio

hidratado (C4ASH18 = AFm). A velocidade de hidratação para cada composto do clínquer do

cimento é distinta, sendo que a reatividade apresentada é, aproximadamente, a que se segue: C3A > C3S > C2S ≈ C4AF. Além disso, os aditivos superplastificantes não são adsorvidos

uniformemente pelos componentes minerais do cimento: o C3A e o C4AF adsorvem maiores

quantidades de aditivo do que o C3S e o C2S (CASTRO, 2009). Assim, a fase aluminato e

seus produtos de hidratação desempenham um papel importante no processo de hidratação inicial.

Inicialmente, a reação de hidratação ocorre rapidamente, formando uma camada fina de C-S-H sobre a superfície do cimento, que age como uma barreira de difusão para a água, retardando a posterior hidratação. A membrana de C-S-H é permeável ao fluxo interno das moléculas de água e ao fluxo externo de íons (Ca2+ e OH-) da matriz. Assim, o excesso de

íons Ca2+ gerado é expulso da fase sólida e difunde através da membrana de C-S-H para dentro da solução, reagindo para produzir Ca(OH)2. Porém, com o decorrer do tempo, um

excesso de Ca(OH)2 precipita no fluido, enquanto um excesso de íons silicato é formado

Figura 2.16 – Microscopia eletrônica de varredura de pastas curadas por 7 dias (HEKAL E KISHAR,1999). (a) sem a presença de dispersante; (b) 0,1 % de dispersante e (b) 0,3% de dispersante.

(a)

(b)

Resumidamente, o mecanismo de atuação destes aditivos, consiste na adsorção do dispersante nas partículas de cimento, impedindo sua floculação e dispersando o sistema (Figura 2.17). Esta dispersão está relacionada com as forças de repulsão geradas entre as moléculas do aditivo adsorvidas nas partículas de cimento, cuja origem pode ser eletrostática e/ou através de repulsão estérica, dependendo da composição do aditivo (RONCERO, 2000).

Figura 2.17 - Defloculação das partículas do cimento pela ação das moléculas de aditivo adsorvidas na superfície.

As forças de repulsão ocorrem pelas moléculas orgânicas que, tendo grupos carregados negativamente (SO3 -, COO-), interagem com a superfície da partícula através de

forças eletrostáticas (cargas de superfície das partículas e grupos iônicos da molécula do aditivo). Além disso, grupos polares (OH) de moléculas orgânicas (açúcares) podem, também, interagir fortemente com fases hidratadas altamente polares, através de forças eletrostáticas e ligações de hidrogênio (JOLICOEUR E SIMARD, 1998).

que agem como barreiras físicas, impedindo que as partículas de cimento entrem no campo das forças de van der Waals.

Segundo ERDOGDU (2000), a fricção interna existente entre as partículas de cimento é reduzida devido ao efeito estérico, resultando em melhora considerável na trabalhabilidade. Devido a esse efeito adicional, o aditivo dispersante a base de poliacarboxilato é mais eficiente que os demais aditivos dispersantes. Estas repulsões, que ocorrem na presença do aditivo superplastificante, liberam a água que está aprisionada entre as partículas de cimento resultando em um sistema disperso (Figura 2.18).

Figura 2.18 - Repulsão eletrostática e estérica entre as partículas de cimento (JOLICOEUR E SIMARD, 1998 –

Modificado).

A adição de dispersantes pode produzir efeitos secundários indesejáveis tais como: aumento da água livre e da decantação dos sólidos, tornando a pasta menos estável, bem como influenciando no tempo de pega da mesma.

2.8.3 - Antiespumante

Muitos aditivos de cimento tendem a incorporar ar e formar espumas durante a mistura. Pastas de cimento com excesso de bolhas de ar podem causar conseqüências indesejadas (NELSON, 1990).