MESTRADO PROFISSIONAL EM ENGENHARIA DE MATERIAIS

JÉSSICA RODRIGUES CÂMARA

OBTENÇÃO E CARACTERIZAÇÃO DE COMPOSTOS ELASTOMÉRICOS A BASE DE EPDM CARREGADOS COM BARITA PARA SEREM EMPREGADOS NA

FABRICAÇÃO DE VESTIMENTAS PARA PROTEÇÃO RADIOLÓGICA

JÉSSICA RODRIGUES CÂMARA

OBTENÇÃO E CARACTERIZAÇÃO DE COMPOSTOS ELASTOMÉRICOS A BASE DE EPDM CARREGADOS COM BARITA PARA SEREM EMPREGADOS NA

FABRICAÇÃO DE VESTIMENTAS PARA PROTEÇÃO RADIOLÓGICA

Dissertação de Mestrado apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito à obtenção de título de Mestre em Engenharia de Materiais.

ORIENTADOR: PROF.ª .DRª. LEILA FIGUEIREDO DE MIRANDA

C172O Câmara, Jéssica Rodrigues

Obtenção e caracterização de compostos elastoméricos a base de EPDM carregados com barita para serem empregados na fabricação de vestimentas para proteção radiológicas / Jéssica Rodrigues Câmara - 2011

123 f.: il.; 30cm

Dissertação (Mestrado em Engenharia de Materiais) Universidade Presbiteriana Mackenzie, São Paulo, 2010. Orientador: Profª.Drª. Leila Figueiredo de Miranda Referências: f. 115 - 119

1. Barita. 2. Barreira para raios X. 3.Compostos Elastoméricos. 4. EPDM. 5. Propriedades mecânicas. 6. Propriedades

JÉSSICA RODRIGUES CÂMARA

OBTENÇÃO E CARACTERIZAÇÃO DE COMPOSTOS ELASTOMÉRICOS A BASE DE EPDM CARREGADOS COM BARITA PARA SEREM EMPREGADOS NA

FABRICAÇÃO DE VESTIMENTAS RADIOLÓGICAS CONTRA RAIOS X

Dissertação de Mestrado apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito à obtenção de título de Mestre em Engenharia de Materiais.

Aprovado em_______de__________________de 2011

BANCA EXAMINADORA

Profª. Drª. Leila Figueiredo de Miranda – Orientadora Universidade Presbiteriana Mackenzie

Prof. Drª. Sonia Braunsten Faldini Universidade Presbiteriana Mackenzie

AGRADECIMENTOS

À DEUS, fonte de sabedoria, pela força e pela coragem concedida

À Profa. Dra. Leila Figueiredo de Miranda, pelo seu tempo dedicado na orientação, compreensão, conhecimento, e incentivo nas discussões construtivas durante os estudos e realização desta dissertação.

Ao Prof. Dr. Antônio Hortêncio Munhoz Júnior, pela participação e estímulo. Ao Prof. Dr. Nilson Casimiro Pereira pelos comentários e ajuda no decorrer deste projeto.

À Profa. Dra. Sonia Braunstein Faldini pelas correções.

Ao Prof Dr. Paulo Roberto Costa pelo auxílio em etapas fundamentais deste trabalho.

Aos técnicos do Laboratório de Processamento e Caracterização de Materiais da Universidade Presbiteriana Mackenzie, em especial, Luiz Henrique Silveira pelos trabalhos prestados.

Ao Aluno de graduação do Instituto de Física Bruno Hideki Fukushima Kimura pelo apoio técnico nas etapas de medição deste trabalho.

Ao meu marido, Marco Aurélio de Souza Câmara pela compreensão e paciência e ajuda incondicional.

À minha mãe e irmãs pela educação e incentivo, influenciando sempre positivamente nas decisões tomadas nas horas mais difíceis da minha vida.

Aos meus amigos da Universidade Presbiteriana Mackenzie que tanto me ajudaram em todos os aspectos.

Quem conduz e arrasta o mundo não são máquinas, mas idéias.

RESUMO

Neste trabalho estudou-se as propriedades dos elastômeros a base do copolímero de etileno-propileno-dieno monômero (EPDM) com a adição de barita, que é uma carga em pó, abrindo caminho para aplicação destes compostos na proteção e blindagem contra a radiação X, na forma de aventais, em substituição dos aventais a base de elastômero carregado com chumbo em condições. Foram estudados compostos elastoméricos com diferentes concentrações de barita: 50, 75, 100, 125 e 150phr (partes por 100 partes de borracha). Entre as propriedades estudadas destacam-se: resistência à tração, módulo sob tração, resistência ao rasgo, deformação permanente à compressão, dureza, absorção de fluído, análise morfológica, atenuação de raios X e espessura equivalente de atenuação em Pb. Os resultados mostraram que todas as composições apresentam uma boa dispersão da carga na matriz. Observou-se que com o aumento da concentração de barita há um aumento na atenuação de raios X, na espessura equivalente de atenuação em Pb, na dureza, na resistência à tração, no módulo de elasticidade, na resistência ao rasgo, na deformação permanente sob compressão dos compostos, bem como um decréscimo na absorção de óleo.

Palavras-chave: Barita. Barreira para raios X. Compósitos elastoméricos. EPDM. Propriedades Mecânicas. Propriedades Morfológicas.

ABSTRACT

LISTAS DE ILUSTRAÇÕES

Quadro 1 Relações entre estrutura e propriedades... 22

Fotografia 1 Corte oblíquo feito na casca da árvore para a retirada do látex... 29

Esquema 1 Possíveis configurações de 1,4 Poliisopreno... 30

Esquema 2 Representação esquemática do processo de vulcanização da borracha... 31

Desenho 1 Representação das ligações cruzadas da borracha vulcanizada... ... 32

Quadro 2 Alguns exemplos de nomes químicos de borrachas cruas... 35

Esquema 3 Estrutura do diciclopentadieno (DCPD)... 36

Esquema 4 Estrutura do etilideno norborneno (ENB)... 36

Esquema 5 Estrutura do 1,4 hexadieno... 36

Quadro 3 Principais características do EPDM... 38

Quadro 4 Características dos principais mineriais... 39

Quadro 5 Estruturas cristalinas dos principais minerais usados como carga em polímeros no Brasil... 40 Fotografia 2 Cristais de barita... 43

Desenho 2 Espectro da radiação eletromagnética... 44

Desenho 3 Efeitos da interação dos termo elétrons acelerados com os átomos do alvo... 45

Fotografia 3 Barita cominuída utilizada no trabalho... 53

Fotografia 4 Calandra Mecanoplast usada na obtenção das amostras... 54

Fotografia 5 Processo de calandragem onde ocorre a mastigação do EPDM... 54

Fotografia 6 Material calandrado. A) antes da adição da barita; B) após a adição da barita... 55

Fotografia 7 Prensa térmica JUNDIAÍ... 55

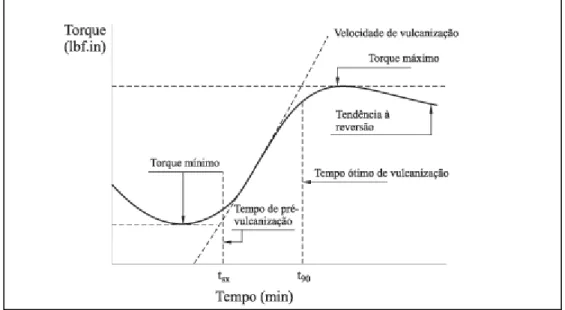

Desenho 4 Esquema da cavidade de teste dos reomêtros. a) Tipo ODR; b) Tipo MDR... 57 Gráfico 1 Gráfico do torque em função do tempo... 58

Fotografia 8 Reômetro de disco oscilatório PRESCOTT, modelo Mini Tester Moving Die utilizado... 59

Fotografia 9 Durômetro do tipo Shore A, da Mitutoyo, utilizado na determinação de dureza das mostras... 60

Fotografia 10 Equipamento de ensaio universal Q-Test 65... 61

Fotografia 11 Equipamento utilizado nos testes de resiliência... 63

Fotografia 12 Prensa utilizada no ensaio de deformação permanente sob Compressão.. 64

Fotografia 14 Equipamento para análises Dinâmico Mecânica... 68

Fotografia 15 Amostra após o teste de reometria... 69

Gráfico 2 Torque em função do tempo de vulcanização dos compostos obtidos... 70

Gráfico 3 Tempo de vulcanização dos compostos obtidos... 71

Fotografia 16 Mantas obtidas a partir dos compostos após a cura, reforçados com: A)50phr; B)75phr; C)100phr ; D)125phr E) ; 150phr de barita; F) 0phr de barita... 72

Fotografia 17 Corpos de prova obtidos para o ensaio de tração... 73

Gráfico 4 Resistência à tração na ruptura dos compostos obtidos... 73

Gráfico 5 Módulo de Elasticidade sob tração na ruptura dos compostos obtidos... 74

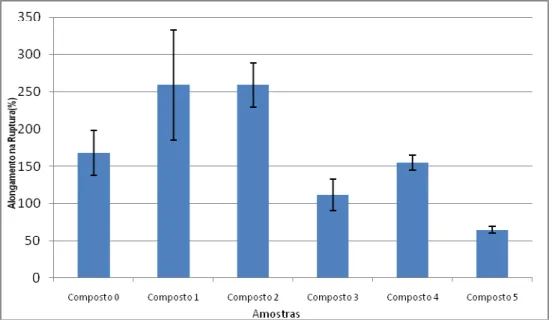

Gráfico 6 Alongamento na ruptura sob tração dos compostos obtidos... 75

Fotografia 18 Corpos de prova obtidos para o ensaio de rasgamento... 76

Gráfico 7 Resistência ao rasgamento das amostras... 77

Gráfico 8 Dureza Shore A das amostras... 78

Gráfico 9 Resiliência dos compostos obtidos... 79

Fotografia 19 Corpos de prova obtidos para o ensaio de deformação permanente sob compressão.. ... 80

Gráfico 10 Resultados obtidos nos ensaios de deformação permanente sob compressão... 81

Micrografia 1 Micrografia obtida em microscópio óptico do composto EPDM contendo 100phr de barita com aumento de 50x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 82

Micrografia 2 Micrografia obtida em microscópio óptico do composto EPDM contendo 100phr de barita com aumento de 100x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 82

Micrografia 3 Micrografia obtida em microscópio óptico do composto EPDM contendo 100phr de barita com aumento de 200x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 83

Micrografia 4 Micrografia obtida em microscópio óptico do composto EPDM contendo 100phr de barita com aumento de 500x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 83

Micrografia 5 Micrografia obtida em microscópio óptico do composto EPDM contendo 100phr de barita com aumento de 1000x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 83

Micrografia 7 Micrografia obtida em microscópio óptico do composto EPDM contendo 125phr de barita com aumento de 100x. (A) luz incidente e

(B) pelo método de luz refletida e opaca... 84

Micrografia 8 Micrografia obtida em microscópio óptico do composto EPDM contendo 125phr de barita com aumento de 200x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 84

Micrografia 9 Micrografia obtida em microscópio óptico do composto EPDM contendo 125phr de barita com aumento de 500x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 85

Micrografia 10 Micrografia obtida em microscópio óptico do composto EPDM contendo 125phr de barita com aumento de 1000x. (A) luz incidente e (B) pelo método de luz refletida e opaca... 85

Fotografia 19 Corpos de prova obtidos, submetidos ao ensaio de imersão em fluido. A) Antes da imersão no fluido; Submersos no fluido: B) Visão frontal; C); Visão superior... 86

Fotografia 20 Corpos de prova obtidos, submetidos ao ensaio de imersão em fluido, submetidos a aquecimento em estufa a 100oC por 168h... 86

Gráfico 11 Variação de Massa... 87

Quadro 6 Espectro de Transmissão de radiação para o feixe primário – 40 kV... 88

Quadro 7 Espectro de Transmissão de radiação para o feixe primário – 80 kV... 89

Quadro 8 Espectro de Transmissão de radiação para o feixe primário – 140 kV.... 89

Quadro 9 Espectro de Transmissão para o composto 0 – 40 kV... 90

Quadro 10 Espectro de Transmissão para o composto 0 – 80 kV... 91

Quadro 11 Espectro de Transmissão para o composto 0 – 140 kV... 91

Quadro 12 Espectro de Transmissão para o composto 1 – 40 kV... 92

Quadro 13 Espectro de Transmissão para o composto 1 – 80 kV... 93

Quadro 14 Espectro de Transmissão para o composto 1 – 140 kV... 93

Quadro 15 Espectro de Transmissão para o composto 2 – 40 kV... 94

Quadro 16 Espectro de Transmissão para o composto 2 – 80 kV... 95

Quadro 17 Espectro de Transmissão para o composto 2 – 140 kV... 95

Quadro 18 Espectro de Transmissão para o composto 3 – 40 kV... 96

Quadro 19 Espectro de Transmissão para o composto 3 – 80 kV... 97

Quadro 20 Espectro de Transmissão para o composto 3 – 140 kV... 97

Quadro 21 Espectro de Transmissão para o composto 4 – 40 kV... 98

Quadro 22 Espectro de Transmissão para o composto 4 – 80 kV... 99

Quadro 24 Espectro de Transmissão para o composto 5 – 40 kV... 100

Quadro 25 Espectro de Transmissão para o composto 5 – 80 kV... 101

Quadro 26 Espectro de Transmissão para o composto 5 – 140 kV... 101

Quadro 27 Espectro de Transmissão compacto – 40 kV... 102

Quadro 28 Espectro de Transmissão compacto – 80 kV... 103

Quadro 29 Espectro de Transmissão compacto – 140 kV... 103

Gráfico 12 Espessuras equivalentes em Pb obtidas para as diferentes amostras de 1 – 5... 105

Fotografia 21 Corpos de prova baritados submetidos a ensaio de envelhecimento U.V 107 Fotografia 22 Corpos de prova isentos debarita submetidos a ensaio de envelhecimento U.V... 108

Gráfico 13 Temperatura de transição vítrea (Tg)obtida para a matriz polimérica dos compostos estudados... 109

Gráfico 14 Composto 0 - Propriedades Dinâmico X Temperatura... 110

Gráfico 15 Composto 1 - Propriedades Dinâmico X Temperatura... 110

Gráfico 16 Composto 2 - Propriedades Dinâmico X Temperatura... 111

Gráfico 17 Composto 3 - Propriedades Dinâmico X Temperatura... 111

Gráfico 18 Composto 4 - Propriedades Dinâmico X Temperatura... 112

LISTA TABELAS

Tabela 1 Composição típica do látex... 29

Tabela 2 Reservas Mundiais de Barita ... 42

Tabela 3 Materiais utilizados na formulação dos compostos... 49

Tabela 4 Especificações da EPDM-Keltan 57C... 50

Tabela 5 Características do Ácido Esteárico Utilizado... 50

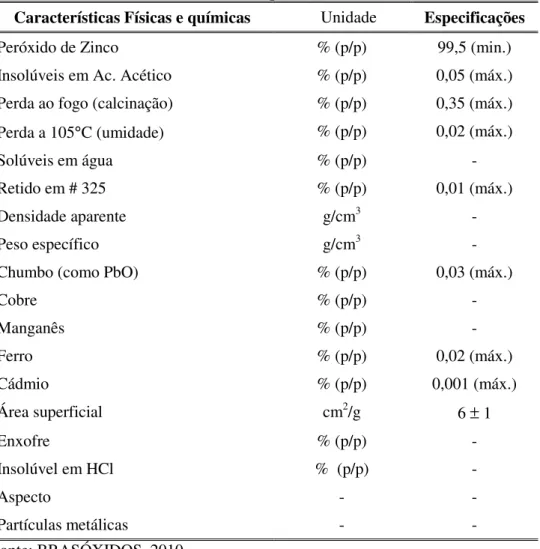

Tabela 6 Características do óxido de zinco (ZnO2) utilizado... 51

Tabela 7 Composições dos compostos obtidos... 56

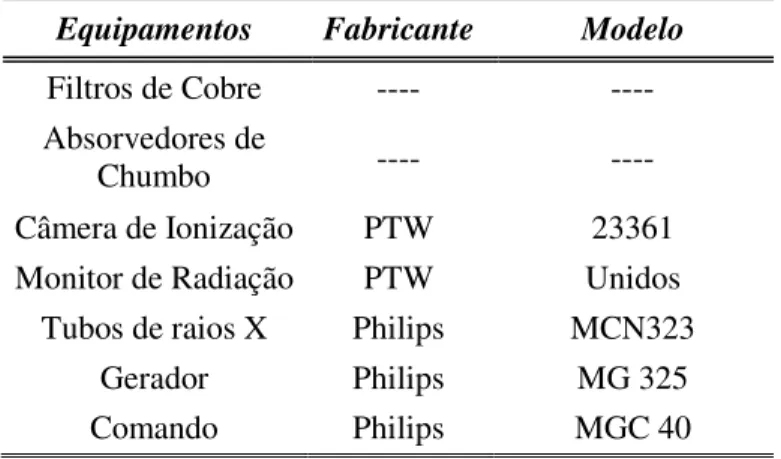

Tabela 8 Equipamentos utilizados ensaio de caracterização ... 66

Tabela 9 Equipamentos Utilizados ensaio espessura equivalente... 67

Tabela 10 Tempo de vulcanização T 90%... 70

Tabela 11 Resistência à tração na ruptura... 73

Tabela 12 Módulo de Elasticidade sob tração das amostras... 74

Tabela 13 Alongamento na ruptura sob tração... 74

Tabela 14 Resistência ao Rasgamento... 76

Tabela 15 Dureza Shore A das amostras... 78

Tabela 16 Resiliência dos compostos obtidos... 79

Tabela 17 Resultados obtidos nos ensaios de deformação permanente sob compressão... 81

Tabela 18 Variação de Massa... 87

Tabela 19 Transmissão feixe Primário... 90

Tabela 20 Transmissão para o Composto 0... 92

Tabela 21 Transmissão para o Composto 1... 94

Tabela 22 Transmissão para o Composto 2... 96

Tabela 23 Transmissão para o Composto 3... 98

Tabela 24 Transmissão para o Composto 4... 100

Tabela 25 Transmissão para o Composto 5... 102

Tabela 26 Resumo dos resultados de transmissão obtidos para os diferentes compostos... 104

Tabela 27 Espessura Equivalente de Pb... 104

Tabela 28 Espessura Mínima das Mantas... 106

SUMÁRIO

1 INTRODUÇÃO... 17

1.1 OBJETIVO GERAL... 19

1.2 OBJETIVOS ESPECÍFICOS... 19

1.3 JUSTIFICATIVA... 19

1.4 METODOLOGIA... 20

2 REVISÃO BIBLIOGRÁFICA... 21

2.1 ESTRUTURA E PROPRIEDADES DOS POLÍMEROS... 21

2.2 ELASTÔMERO... 23

2.3 BORRACHA... 28

2.3.1 Resumo histórico... 28

2.3.2 Constituição e obtenção ... 28

2.3.3 Propriedades... 32

2.4 EPDM... 35

2.5 BARITA... 38

2.6 RADIAÇÃO... 43

2.6.1 Efeitos biológicos da radição... 47

2.7 AVENTAIS DE PROTEÇÃO CONTRA A RADIAÇÃO X... 48

3 MATERIAIS E MÉTODOS... 49

3.1 MATERIAIS... 49

3.1.1 Borracha EPDM... 49

3.1.2 Ácido esteárico... 50

3.1.3 Óxido de zinco... 50

3.1.4 MBTS... 51

3.1.5 TMTD... 52

3.1.6 Enxofre... 52

3.1.7 Barita... 52

3.1.8 Óleo IRM 903 Industrial... 52

3.2 MÉTODOS... 53

3.2.1 Obtenção das amostras ... 53

3.2.2 Caracterização das Amostras... 56

3.2.2.1 Reometria... 56

3.2.2.2 Análise microestrutural... 59

3.2.2.4 Resistência à tração... 61

3.2.2.5 Resistência ao rasgamento... 62

3.2.2.6 Resiliência... 62

3.2.2.7 Deformação permanente sob compressão de elastômeros vulcanizados ... 63

3.2.2.8 Teste de imersão em fluidos... 65

3.2.2.9 Ensaios de caracterização de materiais atenuadores... 65

3.2.2.10 Ensaio de espessura equivalente de atenuação em Pb... 66

3.2.2.11 Envelhecimento pela radiação ultravioleta... 67

3.2.2.12 Análise térmica dinâmico mecânico – DMA... 67

4 RESULTADOS E DISCUSSÃO... 69

4.1 REOMETRIA... 69

4.2 ANÁLISE VISUAL DAS AMOSTRAS OBTIDAS... 71

4.3 RESISTÊNCIA À TRAÇÃO... 72

4.4 RESISTÊNCIA AO RASGAMENTO... 76

4.5 DUREZA... 77

4.6 RESILIÊNCIA... 79

4.7 DEFORMAÇÃO PERMANENTE SOB COMPRESSÃO... 80

4.8 ANÁLISE DE DISTRIBUIÇÃO GRANULOMÉTRICA... 82

4.9 IMERSÃO EM FLUIDO... 85

4.10 ENSAIO DE ATENUAÇÃO DE RAIOS X... 88

4.11 ENSAIO DE MATERIAIS PARA RADIOPROTEÇÃO SEGUNDO ABNT NBR/IEC 61331... 104

4.12 ENVELHECIMENTO POR RADIAÇÃO ULTRAVIOLETA... 107

4.13 ANÁLISE DINAMICO MECÃNICA ... 108

5 CONCLUSÃO... 113

6 SUGESTÃO PARA TRABALHOS FUTUROS... 114

REFERÊNCIA... 115

1 INTRODUÇÃO

A borracha faz parte de um grupo de materiais conhecidos como materiais de engenharia, que inclui também metais, concreto, madeira, plásticos, vidros, dos quais depende parte da tecnologia moderna.

A principal característica deste tipo de material é a sua elasticidade, isto é, apresenta uma grande facilidade de deformar e em seguida retornar elasticamente à sua forma original, quando é cessada a solicitação. Os materiais que apresentam estas características são denominados de elastômeros (CALLISTER, 2002).

Somente no século XIX a borracha ganhou aceitação universal em função da descoberta de vulcanização, atribuída a Charles Goodyear e a Thomas Hancock, nos Estados Unidos e Inglaterra, respectivamente (CALLISTER, 2002).

O processo de vulcanização consiste na formação de ligações cruzadas entre as moléculas do elastômero, por meio de uma ligação química irreversível, normalmente conduzida a temperatura elevada. A maioria das reações de vulcanização utiliza compostos de enxofre como agentes de vulcanização (COSTA; VISCONTE; NUES, 2003).

As borrachas também denominadas elastômeros, são materiais poliméricos naturais ou sintéticos que apresentam como principal característica a elasticidade.

Entre os principais elastômeros comerciais de uso geral destacam-se a borracha natural (NR), o poliisopreno (IR), o poliestireno-co-butadieno (SBR), a borracha butílica Butadieno (IIR), e o copolímero de etileno-propileno- dieno monômero (EPDM) (MIRANDA; IWASAKI, 2002).

A borracha de EPDM apresenta ampla faixa de aplicações devido às suas boas propriedades mecânicas e a capacidade de incorporar grande quantidade de cargas (MORTON, 1989)

Dentre os materiais poliméricos, os elastômeros são uma subclasse de materiais que não substitui outra já existente, pois tem características próprias com aplicações ímpares. A função da borracha na vida moderna é relevante sendo que sua aplicação vem desde a borracha utilizada para apagar escritas a lápis, passando pelos tecidos impermeáveis, correias, solados de sapatos, pneus e pisos entre outros (GRISON, 1984).

Desde o início do Século passado tem havido um grande avanço tecnológico em relação às propriedades dos elastômeros desenvolvendo aditivos para impedir a sua degradação e melhorar as propriedades das cargas reforçadoras e não reforçadoras, além do desenvolvimento e emprego de novas cargas para estes fins (CALLISTER, 2002).

Pode-se dizer que todos os polímeros comerciais recebem aditivos, seja quando da síntese, durante o processamento ou em etapa anterior (etapa de mistura). Os mais comumente utilizados são: plastificantes, estabilizantes, cargas, antiestáticos, nucleantes, lubrificantes, pigmentos, espumantes, retardantes de chama e modificadores de impacto (RABELLO, 2000).

A função da carga é mudar as propriedades físico-químicas dos materiais elastoméricos ou diminuir o seu custo. As cargas reforçadoras têm a função de melhorar o desempenho mecânico, enquanto as não reforçadoras diminuem o custo.

As cargas naturais têm despertado grande interesse de cientistas e tecnólogos, principalmente, devido à facilidade de obtenção e, por serem materiais que não promovem a degradação do meio-ambiente após o seu descarte.

Entre as cargas naturais, destaca-se a barita que é um mineral composto, principalmente, de sulfato de bário cominuído e selecionado (BaSO4).

A barita atualmente é utilizada em concreto e/ou argamassa como substituto natural de compostos de chumbo utilizados em ambientes onde se exige blindagem contra radiações, como em salas de radiologia, radioterapia, consultórios dentários e médicos, salas de espectrografias. A barita, inclusive é utilizada na construção de depósitos de rejeitos radioativos de origem industrial e ou hospitalar, ainda que em áreas especiais de armazenamento dos mesmos (FRIMAIO, 2006; NAIME, 2007).

Atualmente um grande número de equipamentos utilizados em diagnósticos por imagens, emite raios X. Os pacientes a serem diagnosticados e os profissionais da área médica que operam estes aparelhos necessitam de proteção. (MIRANDA et al, 2006). Para tanto, atualmente, esta proteção é obtida por meio de aventais fabricados a base de elastômeros carregados com chumbo, os quais reduzem a passagem destes raios. Estes aventais, além de serem muito pesados e caros, devido a toxicidade do chumbo, podem causar contaminação durante a sua fabricação em decorrência da deteriorização do avental com o uso.

abrindo caminho para aplicação destes compostos na proteção e blindagem contra a radiação X.

1.1 OBJETIVO GERAL

Desenvolver e caracterizar compostos elastoméricos a base de EPDM carregados com barita para serem empregados na fabricação de vestimentas radiológicas contra raios X.

1.2 OBJETIVO ESPECÍFICO

Desenvolver e caracterizar compostos de EPDM a serem empregados na fabricação de vestimentas radiológicas atenuantes dos raios X.

Pretende-se comprovar, através de ensaios de caracterização, que a utilização da barita pode proporcionar mudanças nas propriedades mecânicas e morfológicas do elastômero EPDM.

1.3 JUSTIFICATIVA

A borracha, desde o início da sua industrialização no final do Século XIX, tem apresentado uma crescente utilização em produtos que exijam propriedades elastoméricas, pois se torna possível, para cada aplicação, selecionar um elastômero com as propriedades químicas necessárias. Por meio da vulcanização, aditivos e reforços pode – se obter materiais com as propriedades mecânicas adequadas às solicitações do produto final (CALLISTER, 2002).

Os aventais contendo chumbo são muito pesados e caros. Em virtude do alto peso, sobretudo em procedimentos cirúrgicos de longa duração, a utilização deste tipo de equipamento de proteção individual (EPI) causa cansaço e desconforto ao usuário.

Deve-se levar em conta a insalubridade causada pelo chumbo, um metal pesado, desde a manufatura do composto elastomérico para a produção do avental, a porção do metal proveniente da degradação do próprio composto elastomérico durante a vida útil do avental, bem como a porção de chumbo proveniente do restante da degradação do avental após o descarte do mesmo.

A relevância do projeto reside no aspecto inovador da pesquisa que acopla o estudo da qualidade do produto final com a produção do composto com uma aplicação definida. Destaca-se também o aspecto social do estudo destes produtos para sistemas menos insalubres, mais ergonômicos e mais econômicos a serem utilizados em aventais destinados a pacientes e profissionais da área da saúde onde procedimentos com equipamentos emissores de raios X são utilizados e, portanto, exigem proteção e blindagem contra este tipo de radiação.

1.4 METODOLOGIA

Para a realização deste trabalho foi realizado um levantamento bibliográfico em diferentes meios de consultas como: livros, periódicos científicos, anais de congressos e sites especializados.

2 REVISÃO BIBLIOGRÁFICA

Borracha é um termo utilizado para designar um vasto conjunto de materiais desde produtos naturais até produtos manufaturados. Na sua origem o termo designava somente o produto natural, mas com o aparecimento de produtos sintéticos substitutos da borracha natural, esta palavra passou a ser utilizada também na designação destes produtos artificiais. Mais correto é utilizar a designação “elastômero” (FRIED, 1995).

Os elastômeros apresentam comportamento semelhante à borracha, ou seja, baixa fluência plástica, grande extensibilidade, e capacidade de recuperar rapidamente a forma original após estar sujeito a grandes deformações. Os elastômeros são polímeros que apresentam as propriedades enumeradas anteriormente (MANO; MENDES, 1999).

A adequação de um material à determinada aplicação se dá basicamente pela redução de custos e pela melhoria das propriedades apresentadas por este material. Uma das maneiras de se modificar as propriedades em um material polimérico, principalmente os elastoméricos, é através da adição de cargas, pois é uma forma de se modificar as características de um produto visando uma determinada aplicação ou ampliando o campo de atuação deste material (MIRANDA; IWASAKI, 2002).

As cargas mais utilizadas em compósitos elastoméricos são cargas de partículas esféricas, partículas fibrosas e partículas lamelares, entre outros (AZEVEDO, 2004).

2.1 ESTRUTURA E PROPRIEDADES DOS POLÍMEROS

O polímero é uma longa molécula formada pelo encadeamento de várias pequenas moléculas denominadas monômeros. Podem ocorrer naturalmente, mas também podem ser sintetizados (MANO; MENDES, 1999).

Os polímeros são materiais viscoelásticos que dependendo da temperatura podem se apresentar como um sólido vítreo e quebradiço, como uma borracha elástica ou como um líquido viscoso (MANO; MENDES 1999).

Quanto ao comportamento em relação à ação da temperatura, podem ser classificados em termoplásticos e termofixos.

Uma relação entre estrutura e propriedades em polímeros industriais é apresentada no Quadro 1 (ULRICH, 1982, FRIED, 1995).

Cadeia Linear Cadeia Reticulada

Tipo de Polimerização Poliadição Poliadição com ligações cruzadas Tipo de Polimerização Policondensação Policondensação

Estrutura Molecular Cristalina / Amorfa Amorfa

Processamento Termoplástico Termorrígido

Solubilidade Solúvel Insolúvel

Quadro1: Relações entre estrutura e propriedades (ULRICH, 1982).

Existem quatro diferentes classificações usualmente empregadas: quanto à estrutura química, método de preparação, características tecnológicas e quanto ao seu desempenho mecânico (CANEVAROLO, 2002).

Quanto à estrutura química existem duas subdivisões possíveis: polímeros de cadeia carbônica e de cadeia heterogênea. Os polímeros de cadeia carbônica são aqueles que apresentam somente o carbono na cadeia principal. Entre os polímeros com cadeia carbônica pode-se citar: poliolefinas, polímeros de dienos, poliolefinas substituídas: polímeros estirênicos, polímeros clorados, polímeros fluorados, polímeros acrílicos, polivinil ésteres, poli (fenol-formaldeído). Entre os polímeros de cadeia heterogênea pode-se citar os poliéteres, poliésteres, policarbonato, poliamidas, poliuretanos e as siliconas.

Sobre o método de preparação existem as polimerizações por adição e por condensação. Na polimerização por adição não há perda de massa. Normalmente estes polímeros têm cadeia carbônica. Exemplos são o polietileno (PE), o polipropileno (PP), o poli(cloreto de vinila) (PVC) e o poli(metacrilato de metila) (PMMA), entre outros. Já na polimerização por condensação, o polímero é obtido pela reação de dois grupos funcionais reativos, com a eliminação de moléculas de baixa massa molar como água, amônio, ácido clorídrico entre outras.

Os plásticos são materiais poliméricos sólidos à temperatura ambiente. São materiais adequados à moldagem.

Os elastômeros são polímeros que, à temperatura ambiente, sob tração, se deformam no mínimo duas vezes o seu comprimento inicial, e retirando o esforço, retornam ao comprimento original. Normalmente possuem cadeias flexíveis amarradas umas às outras, com uma baixa densidade de ligações cruzadas.

As fibras são corpos com uma alta relação entre as dimensões longitudinais e transversais, formadas por um polímero termoplástico orientado. A orientação das cadeias e dos cristais aumenta a resistência mecânica, sendo passíveis de serem utilizados na forma de fios finos. Exemplos são as fibras de poliacrilonitrila, de poliamidas (nylons), de poliéster,

entre outros.

Quanto ao processamento, os polímeros classificam-se em termoplásticos e termofixos. Os termoplásticos são polímeros que amolecem e fluem sob efeito de temperatura e pressão, podendo ser moldados nestas condições, são recicláveis, solúveis e possuem cadeias lineares ou ramificadas (são exemplos o polietileno - PE, o polipropileno - PP e o poliestireno - PS). Os polímeros termorígidos ou termofixos são polímeros que apresentam cadeias cruzadas, não amolecem ou fluem sob efeito de temperatura e pressão, devem ser moldados quando ainda estão na forma de pré-polímero (antes da formação das ligações cruzadas, ou seja, antes da cura ou vulcanização), não são recicláveis e são insolúveis (são exemplos a baquelite e a resina epóxi).

2.2 ELASTÔMERO

O termo elastômero foi criado por H. L. Fisher, tendo a mesma acepção do nome borracha, aplicando-se tanto às matérias-primas, como aos artefatos com elas produzidos. A denominação plastômero, foi criada por W.C. Moore, designa o polímero não elastomérico, isto é, o plástico, na sua acepção mais ampla (HARPER, 2002).

Atualmente utiliza-se o termo elastômero, com variações próprias de cada idioma, para designar os materiais naturais ou sintéticos que apresentam como característica notável a elasticidade.

materiais ficam sujeitos a vários tipos de deformações, devido à complexidade dos equipamentos. Esses materiais respondem à ação das deformações com um comportamento reológico viscoelástico, ou seja, uma combinação de respostas elásticas e viscosas. As propriedades viscoelásticas têm grande influência sobre o desempenho dos artefatos de borracha. Essas propriedades podem ser determinadas, permitindo assim, em alguns casos, o estabelecimento de uma relação com o comportamento dos materiais elastoméricos durante o seu processamento (IWASAKI, 2000).

O elastômero é um material macromolecular que retorna rapidamente às suas dimensões e que é capaz de recuperar-se de grandes deformações, rápida e energicamente. Além disso pode ser ou já está modificado num estado em que é essencialmente insolúvel (mas pode inchar) em solventes tais como benzeno, metil-etil-cetona, e azeotropo etanol-tolueno.

Um elastômero em seu estado modificado, livre de diluentes, quando submetido a tração e posterior retração, retrai dentro de um minuto para a dimensão de origem, considerando o estiramento à temperatura ambiente, e mantendo a tração por um minuto antes da relaxação (IWAZAKI, 2000).

Entre as características dos polímeros elastoméricos destacam-se (McCRUM; BUCKLEY; BUCKNALL, 1997):

- Estirar prontamente e consideravelmente sob baixo esforço externo (resistência e capacidade de retração);

- Possuir resistência à tração, relativamente alta e módulo elástico alto;

- Retrair rapidamente, praticamente 100%, quando cessado o esforço externo (estalo e rebote). Para um composto possuir estas características é necessário: balanceamento da estrutura molecular, características químicas estruturais, serem amorfos quando não estirados, acima de sua temperatura de transição vítrea (Tg) além de possuir cadeia flexível e forças intermoleculares. Deve permitir o alinhamento temporário das cadeias, quando sob esforço externo e retrair prontamente até o estado desordenado de enrolamento, depois de cessado o esforço.

moléculas. Torna-se necessário a introdução de pontos fixos, fortes ou fracos, para poder manter tensões moderadas ou retração apropriada, evitando assim a deformação permanente.

Portanto, para que o elastômero apresente propriedades adequadas a molécula deve possuir movimento Browniano interno rápido e movimento Browniano externo lento (McCRUM; BUCKLEY; BUCKNALL, 1997).

Mobilidade Interna: O material elastomérico deforma sob baixas tensões, módulo inicial baixo, na faixa de 0,11-1,1Pa (15 a 150psi). É necessária uma mobilidade interna grande, o que proporciona a possibilidade de retrair rapidamente quando cessada a tensão externa, caso contrário as cadeias não voltariam à posição de origem.

Na retração os segmentos individuais voltam de um estado de energia mais alto para um mais baixo.

Portanto os elastômeros possuem uma mobilidade interna grande, ou seja, um movimento Browniano rápido. Para isso é necessário que a molécula tenha: ausência de forças intermoleculares, alta flexibilidade e baixa simetria.

Mobilidade Externa: Quando a molécula possui somente movimento Browniano interno o elastômero é fraco. O elastômero sendo fraco escoa sob tensão (quando submetido por um período maior) e sofre deformação permanente.

Se o movimento Browniano interno é forte e rápido o elastômero relaxa e fica na forma estendida mais do que na retraída. É o que acorre com a borracha não vulcanizada.

Para se ter um movimento Browniano externo lento e fraco deve-se introduzir na cadeia ligações suficientemente fortes. As cadeias se movimentam uma ao lado da outra para que não haja fluência apreciável e deformação permanente após ter cessada a tensão.

Há necessidade de se introduzir pontos fixos bem afastados uns dos outros (vulcanização).

Desta forma o material se torna um retículo com pontos fixos ocasionais, altamente deformáveis sob tensão, mas que volta a forma original uma vez retirada à tensão.

Para tornar os elastômeros materiais com propriedades mais adequadas, várias substâncias são adicionadas na obtenção de seus compostos. Entre as substâncias a serem adicionadas se pode citar os peptizantes, os ativadores de vulcanização, as cargas, os aceleradores, os agentes de vulcanização entre outros (NAGDI, 1993).

entre outras modificações observadas. Há três grandes grupos de agentes de vulcanização: enxofre; doadores de enxofre e agentes não sulfurosos.

Peptizantes: Também chamados de plastificantes químicos, têm a função de reduzir a viscosidade durante mastigação, para facilitar a absorção dos demais ingredientes e processamento do composto. Sua ação deve ser rápida, terminando na fase inicial da mistura, sob pena de interferir negativamente nas propriedades mecânicas finais do composto.

Os peptizantes têm a função de catalisar a quebra das moléculas do elastômero, facilitando a sua mastigação (calandragem) e a incorporação dos demais componentes ao elastômero. A ação do peptizante deve terminar na fase inicial da mistura, isto é, com a adição de cargas, pois, caso contrário isso irá interferir negativamente nas propriedades do vulcanizado, quebrando excessivamente as macromoléculas. Os peptizantes são normalmente empregados com a borracha natural e a SBR, em porções de 0,5 a 2,0 phr, onde phr significa cem partes de borracha (GENT, 1992; WHITE, 1995).

Aceleradores: São substâncias que reduzem o tempo de vulcanização, melhorando as propriedades físicas. Podem ser aplicados isoladamente ou em sistemas de dois ou mais aceleradores, para reduzir custo ou aumentar a velocidade de vulcanização. Porém, costumam ser utilizados em pequenas quantidades. Pequenas variações na quantidade (a mais ou a menos) pode influenciar negativamente todo um processo.

Ativadores de vulcanização: São substâncias adicionadas em pequenas proporções que aumentam a eficácia dos aceleradores, são os responsáveis diretos pela ativação da vulcanização. Os ativadores mais utilizados são o óxido de zinco e o ácido esteárico. Estes dois componentes reagem entre si formando um estearato de zinco nascente muito ativo. O enxofre, os aceleradores, o óxido de zinco e o ácido esteárico formam complexos sulfurados, constituindo os chamados “precursores da reticulação”, isto é, preparam a borracha para o início da cura e da reticulação final.

Retardante: São utilizados para reduzir o risco de prévulcanização de um composto elastomérico durante a mistura dos reagentes.

Cargas: São substâncias usadas para reforçar as propriedades físicas de um elastômero, conferem determinadas características de processamento, podem reduzir custos, além da melhora de propriedades mecânicas, tais como a dureza e a resistência ao rasgo (CIMINELLI, 1988).

borracha-phr). Quando se tratam de cargas naturais inorgânicas, estes materiais sólidos apresentadas na forma finamente dividida são empregados, geralmente, em proporções acima de 5%. São também chamadas de cargas minerais (ROSSI, 1991).

As cargas estão divididas em dois grupos: cargas pretas (representada pelo negro-de-fumo), e cargas claras (todas que não sejam negro-de-fumo) (NAGDI, 1993).

As cargas minerais podem ser classificadas como: orgânicas ou inorgânicas, sintéticas ou naturais dependendo da sua origem ou natureza (GARCIA, 1998).

As cargas minerais, em função da eficiência do reforço mecânico, podem ser classificadas como cargas inertes ou de enchimento e as reforçantes.

Deve-se ter em mente que as características físicas influirão decisivamente sobre o processamento e propriedades finais. Essa influência é mais acentuada quanto maior for a concentração da carga incorporada (GARCIA, 1998).

Fatores importantes que influenciam diretamente no produto final e devem ser analisados são o aspecto, o tamanho de partículas, a distribuição granulométrica, a ausência de contaminantes, a facilidade de dispersão, entre outros.

Plastificantes: São substâncias que não modificam quimicamente a borracha, mas modificam as características físicas da composição. Os mais comuns são: óleos minerais (mais comumente usados); ésteres (são mais caros, sendo utilizados principalmente para aplicações que exijam altas resistências em baixa temperatura); plastificantes poliméricos (auxiliam no processamento e conservam as propriedades mecânicas).

Agentes de proteção: também denominados de agentes antidegradantes, são usados para evitar o processo de envelhecimento do elastômero. Tais agentes classificam-se em: físicos (formam uma barreira física que protege o elastômero da ação do oxigênio e do ozônio) e químicos (reagem com o agente agressor, impedindo a ação deste sobre o elastômero).

Auxiliares de processo: são substâncias adicionadas ao processo para facilitar as operações tais como: mistura; calandragem; extrusão e moldagem.

2.3 BORRACHA

A borracha natural é o produto primário da coagulação do látex da seringueira. Atualmente, a borracha sintética, concorrente do elastômero natural em algumas aplicações e complementar em outras, é produzida a partir de derivados de petróleo. Tanto uma como outra tem como polímero fundamental um polidieno com ligações duplas alternadas. No caso da borracha natural este polímero é o poli-isopreno (PETRUCCI, 1995).

2.3.1Resumo histórico

A borracha natural (poliisopreno) é um material de origem vegetal, dotado de propriedades elásticas excepcionais. Foi descoberto em 1736, na América do Sul, por Charles de La Condamine. Por longo tempo, a borracha foi pouco usada, pois só se utilizava o éter para dissolvê-la. A evolução da borracha veio com a descoberta da vulcanização em 1841, por Goodyear. Pela vulcanização (adição de enxofre), a borracha tornou-se mais resistente. Em 1851, Morey descobriu o endurecimento (vulcanização) da borracha dando origem à ebonite (HARPER, 2002).

Posteriormente, o produto foi melhorado pelos aceleradores de vulcanização. Em 1921, Moureau e Dufoause descobriram antioxidantes, que promevem a resistência ao processo de envelhecimento do elastômero.

As borrachas artificiais foram produzidas mais tarde. Em 1931, aparece o Neoprene na América do Norte e em 1936 a Buna na Alemanha.

As plantas que fornecem a borracha natural são numerosas, apesar de que o produto apresenta sempre a mesma composição. As principais são: moráceas do México, do

sul do Amazonas e das Índias Orientais, fícus elástica, de origem asiática e euforbiáceas; a

mais importante é a hévea brasiliensis, originária do Brasil (HARPER, 2002).

2.3.2Constituição e obtenção

Fotografia 1: Corte oblíquo feito na casca da árvore para a retirada do látex. Fonte: Subsecretaria de Comunicação Social – RJ, 2010.

O teor de borracha no látex é variável. Uma composição típica está apresentada na Tabela 1. A massa específica do látex é 0,980 g/cm3. A borracha bruta é extraída por coagulação e separação do serum aquoso. O coágulo é obtido, tratando o látex peneirado e

diluído (15 a 18% de borracha) com ácido acético diluído. É uma massa esponjosa, que se lava e seca; para obtê-la em folhas, lamina-se entre dois cilindros que giram debaixo d’água à mesma velocidade. Para obter a borracha-crepe, passa-se a massa por cilindros com velocidade diferentes (PETRUCCI, 1995).

Tabela 1: Composição típica do látex (PETRUCCI, 1995).

Composto Concentração (%)

Borracha 37

Proteínas 2

Açúcar 1

Matérias minerais 1

Água 54

Resinas 4

Estearatos 1

Como produto da polimerização do isopreno, a borracha apresenta a fórmula geral (C5H8)n.

A borracha bruta é elástica e resistente à abrasão. O material original altera-se rapidamente com a luz e o calor. Devido a este fato, surgiu a necessidade da vulcanização, sendo esta palavra derivada da mitologia romana (Vulcano, Deus do fogo e do trabalho com

metais), e este foi o termo utilizado para descrever o processo no qual a borracha reage com o enxofre para produzir rede de ligações cruzadas entre as cadeias poliméricas (SHREVE; BRINK, 1977; STERN, 1975). Devido à formação de ligações cruzadas, a borracha torna-se elástica tanto a frio como a quente (a borracha bruta a frio perde a elasticidade) e também é praticamente insolúvel (PETRUCCI, 1995).

Hoje, faz-se a vulcanização com outras substâncias além do enxofre, tais como selênio e telúrio, bem como fenóis e aminas. O teor de enxofre é de 2 a 4% e a temperatura em que ocorre a vulcanização é de 110°C. A vulcanização da borracha com enxofre exige uma duração de aquecimento de 5 horas. Certos produtos podem reduzir este tempo. Por exemplo, o óxido de zinco reduz a vulcanização para cerca de uma hora; a anilina para 2 horas e 30 minutos; e outros para a faixa de 30 até alguns minutos. A vulcanização é efetuada sob pressão, ou em estufas. Além dos aceleradores, a borracha recebe certo número de adições, que têm por objetivo reforçar certas propriedades, tais como resistência à abrasão, à oxidação, ou então como carga para diminuir o custo. Como carga, cita-se o talco (PETRUCCI, 1995).

O nome químico para a borracha natural (NR) é poliisopreno, que é um homopolímero de isopreno. O poliisopreno pode apresentar duas configurações: a cis-1,4 e a trans-1,4, sendo que a primeira apresenta os átomos de carbono 1 e 4 juntos, do mesmo lado da dupla ligação carbono-carbono, e a segunda apresenta estes átomos de carbono em lados opostos da ligação dupla, conforme apresentado no Esquema 1.

As cadeias poliméricas de borracha natural são longas, emaranhadas e enroladas e, à temperatura ambiente, estão num estado de agitação contínua. A flexão e enrolamento das cadeias poliméricas da borracha natural são atribuídos aos bloqueios espaciais do grupo metila e do átomo de hidrogênio que estão do mesmo lado da dupla ligação.

A estrutura trans-1,4 poliisopreno, não tem características elastoméricas. Nesta estrutura, o grupo metila e o átomo de hidrogênio, ligados aos carbonos da dupla ligação, não interferem entre si, e como conseqüência a molécula é mais simétrica e pode cristalizar originando um material rígido.

O Esquema 2 representa o processo de vulcanização da borracha natural. Os átomos de enxofre estabelecem as ligações cruzadas entre as cadeias de 1,4 poliisopreno.

As ligações cruzadas com os átomos de enxofre conferem as moléculas de borracha, devido à vulcanização, um aumento na resistência à tração.

O Desenho 1 representa as ligações cruzadas que conferem rigidez às moléculas de borracha.

Desenho 1: Representação das ligações cruzadas da borracha vulcanizada (MARK; ERMAN; EIRICH,1994).

Segundo Coran (1989), a vulcanização aumenta a elasticidade e diminui a plasticidade, como resultado da formação de ligações intermoleculares.

2.3.3Propriedades

Entre algumas aplicações da borracha crua (sem ser vulcanizada) encontram-se o uso da borracha crepe em sola de sapatos, cimento, como borracha adesiva, e em adesivos de uso geral.

De uma forma geral, geralmente são obtidos compostos de borracha, sendo a mesma aditivada com outros compostos, geralmente, com negro de fumo, onde ocorrem suas maiores aplicações industriais (BANHART, 1982).

A elasticidade da borracha permite que ela deforme de maneira considerável sob a ação de forças exteriores e retomar sua forma inicial cessada a solicitação. Algumas borrachas podem ser esticadas, sem romper, até 10 vezes o comprimento inicial. O módulo é baixo e não é constante para toda deformação. Uma borracha sujeita a cargas deforma-se proporcionalmente aos esforços até um alongamento de 100%; depois, há uma diminuição do módulo, que fica mais ou menos constante até 400%. Depois cresce, novamente, ficando ao que era no início do carregamento (BARLOW, 1988).

A ruptura dá-se para um alongamento variável com o tipo de borracha e pode atingir até 800%. A tensão referida à seção inicial é, para as borrachas de primeira qualidade, de cerca de 1,8MPa, mas a tensão real é muito superior, pois a seção diminui com o alongamento. A tensão pode atingir a sete vezes, isto é, 130MPa (PETRUCCI, 1995).

Chama-se módulo técnico a ordenada para um determinado alongamento, em geral entre 300 e 500%, que é diferente do módulo de Young, que corresponde aos 100%. O módulo varia de 1 a 8MPa, desde a borracha pura até a com negro de fumo ativado.

A área limitada pelas duas curvas (módulo de Young e módulo técnico), corresponde a uma absorção de energia; é o chamado fenômeno de histerese. Esta energia se transforma em calor, sendo este fato que provoca o colapso das câmaras cheias, pois o calor armazenado provoca a volatilização interna da borracha. Chama-se resiliência a relação entre a energia absorvida e a cedida. Fazendo ciclos sucessivos de carregamento, a histerese diminui, tendendo a estabilização (PETRUCCI, 1995).

A borracha (principalmente a não vulcanizada) não retorna completamente à forma inicial, após a retirada da carga se a deformação for suficiente e a carga também agiu um tempo suficiente. É o fenômeno de remanescência, que varia com a composição, que têm grande influência. Cargas como o caulim e o carboneto de magnésio dão remanescências elevadas (em geral aumentam a remanescência as cargas que endurecem a borracha). A borracha mal vulcanizada também tem forte remanência (PETRUCCI, 1995).

Mantendo-se a deformação constante, o esforço diminui progressivamente por efeito da relaxação. Se após a aplicação crescente de uma carga mantêm a carga constante, a borracha continua a se alongar. É o fenômeno de escoamento viscoso da matéria. Constata-se que o alongamento residual (remanência) será de 2% quando se mantém estirado a 100% durante 15 minutos; será de 4% durante 1 dia; 6% durante 4 dias; 12% em 15 dias; e 14% em 1 mês (PETRUCCI, 1995).

Os objetos de borracha deterioram-se rapidamente a uma temperatura elevada, devido à ação do oxigênio que é ativado pelo calor e pela luz. A resistência ao calor é melhor quanto menor for a quantidade de enxofre utilizada na vulcanização.

A borracha é pouco sensível aos álcalis, mas é sensível à ação dos ácidos, sendo mais efetivos o nítrico e o sulfúrico.

A borracha é facilmente combustível, podendo ser preparada borracha ignífuga pela adição de cargas convenientes. Certos metais, como o cobre e o manganês, tem ação deteriorativa, pois aceleram o envelhecimento. As borrachas sintéticas resistem melhor ao calor (PETRUCCI, 1995).

Os compostos de borracha são obtidos pela combinação de materiais em proporções adequadas às propriedades desejadas ao produto final, os quais para serem obtidos passam por um processo de mistura e vulcanização.

Alguns exemplos de nomes químicos de borrachas cruas estão apresentados no Quadro 2.

SIGLA DESIGNAÇÃO QUÍMICA

NBR Borracha Acrilonitrila-Butadieno (borrachas nitrílicas) NR Borracha Isopreno (borracha natural)

SBR Borracha Estireno Butadieno

EPDM Borracha Etileno-Propileno Dieno Monômero

EPM Borracha Etileno-Propileno

Quadro 2: Alguns exemplos de nomes químicos de borrachas cruas (OUTA, 1992).

2.4 EPDM

Nos últimos anos, a evolução da indústria dos materiais poliméricos tem levado a um emprego acentuado de uma gama de materiais como o PE, o PVC, o EVA e o EPDM.

O EPDM foi introduzido comercialmente em 1960, sendo na época considerado um material promissor, pois tratava-se de um elastômero de uso geral de baixo custo.

O terpolímero etileno-propileno-dieno monômero (EPDM), contribui com aproximadamente 12% a 17% do consumo mundial, destacando-se como a terceira borracha mais consumida depois do copolímero estireno-butadieno (SBR) e da borracha butílica (BR) (SUTANTO; PICCHIONI; JANSSEN, 2006).

Esquema 3: Estrutura do diciclopentadieno (DCPD) (MORTON, 1989).

Esquema 4: Estrutura do 5-etilideno norborneno (ENB) (MORTON, 1989).

Esquema 5: Estrutura do 1,4 hexadieno (1,4 HD) (MORTON, 1989).

No Brasil utiliza-se o 5-etilideno-2-norbonemo, pois este incorpora com mais facilidade durante a copolimerização. A especificação do teor de 5-etilideno norborneno pode variar de 40% a 80% no elastômero. Este percentual irá interferir na incorporação de carga ao EPDM, pois quanto maior for o teor de dieno maior a possibilidade de incorporação de carga do polímero, produzindo uma melhor mistura e extrusão.

A diferenciação dos dienos na cadeia elastomérica (ENB; 1,4 HD ou DCPD) conferem propriedades peculiares devido às suas diferentes estruturas, embora todos introduzam insaturação na cadeia. Devido a estas diferenças estruturais, eles apresentam custos e velocidades de vulcanização diferentes além de massas moleculares diversas, o que ocasiona diferenças na necessidade de aceleradores, na forma e na possibilidade de incorporação na mistura de cargas, na tensão de ruptura, na resistência ao rasgo, na resistência à deformação por compressão, no módulo e no alongamento na ruptura (MORTON, 1987).

Existe também a diferenciação pela quantidade de dieno utilizada que pode ser verificada através do número de iodo, que é classificado como, baixo, médio e alto teor de iodo.

A vulcanização com o sistema à base de enxofre, na maioria das vezes, necessita da combinação de aceleradores para compensar a baixa quantidade de insaturação do EPDM (MASTROMATTEO; MICHELL; BRET JR., 1971; CORAN, 1994).

Quando combinados adequadamente, os sistemas de mais de um acelerador, chamados sistemas binários, podem melhorar todo o processo de cura e propriedades mecânicas, entretanto esta escolha dependerá de diversos fatores como propriedades finais desejadas, condições de processamento, natureza do elastômero, entre outros (CORAN, 1994; AKIBA; HASHIM, 1997).

A principal propriedade do composto de borracha EPDM é a resistência ao calor, ao oxigênio e ao ozônio, decorrente de sua estrutua que não possui insaturações na cadeia principal e a grande capacidade de incorporar cargas (BRYDSON, 1995).

Características do EPDM

Massa Específica 0,86 g/cm3

Resistência à abrasão Boa

Resistência ao rasgamento Boa

Envelhecimento térmico a 100°C Excelente

Impermeabilidade a Gases Boa

Temperatura de transição vítrea (Tg) -60°C

Resistência à Intempérie Excelente

Resistência ao Ozônio Excelente

Resistência aos ácidos diluídos Superior

Resistência aos álcalis Superior

Resistência aos hidrocarbonetos alifáticos Ruim Resistência aos hidrocarbonetos aromáticos Ruim

Quadro 3: Principais características do EPDM (ROCHA; LOVISO; PIEROZAN, 2003).

2.5 BARITA

Atualmente, as cargas minerais têm sido utilizadas nos mais diversos tipos de elastômeros com a finalidade de barateamento dos custos ou reforçar as propriedades físicas e, portanto, agregando melhorias das propriedades mecânicas, e características físicas e químicas dos produtos a serem fabricados. São substâncias inorgânicas compostas por grãos muito pouco flexíveis que são incorporados à massa polimérica (ROTHON, 1995).

A barita é uma carga mineral que apresenta uma ampla distribuição geológica e geográfica, e possui diversas características como: inércia química, alta densidade, abundância relativa, além de baixos custos de extração e beneficiamento. Estas propriedades conferem-lhe intensiva utilização na indústria química, na atividade de perfuração e produção de óleo e gás além de outros segmentos industriais como: fabricação de borracha, tintas, plásticos, papéis, medicamentos, vidros, e em substituição de placas de chumbo utilizadas em salas radiológicas, consultórios dentários, rejeito radioativo, ou seja, em lugares que necessitem de ua atenuação contra radiações (GONDIM et al, 2008).

Quadro 4: Características dos principais mineriais (DANA, 1974; BETEJTIN, 1977).

As estruturas cristalinas dos principais mineriais estão apresentadas no Quadro 5 (ICSD, (2003).

Talco Pirofilita Caulinita Esmectita Muscovita Calcita Dolomita Quartzo Wolastonita Barita

Fórmula

Química Mg(OH) 6 (Si8O4 20)

(Si4O10)

Al2(OH)2 Al2Si2O5 (OH)4

(Mg,Ca)O Al2O3

Si5O10 nH2O

K Al2

Si3AlO10 (OH,

F)2

CaCO3 CaMg (CO3) 2 SiO2 CaSiO3 BaSO4

Composição

31,88% MgO

63,37% SiO2

4,75% H2O

28,3% Al2O3,

66,7% SiO2,

5,0% H2O

39,5% Al2O3,

46,5% SiO2,

14% H2O

0,60% K2O

2,37% Na2O

2,15% CaO

39,01% Al2O3

45,97% SiO2

9,19% H2O

11,82% K2O,

38,38% Al2O3,

45,23% SiO2,

4,29% H2O

53,0%CaO, 44,0% CO2

30,4% CaO, 21,7% MgO, 47,7% CO2

46,74% Si, 53,26% O

48,28 % CaO, 51,71

% SiO2

34,4% SO3,

65,7% BaO

Sistema

cristalino hexagonal Pseudo- Monoclínico hexagonal Pseudo- Monoclínico hexagonal Pseudo- Trigonal Trigonal Trigonal Triclínico Ortorrômbico

Propriedades

ópticas Biaxial - Biaxial - Biaxial - Biaxial - Biaxial - Uniaxial - Uniaxial - Uniaxial + Biaxial - Biaxial +

Hábito Micáceo prismático micáceo criptocristalinas massas micro e micáceo escalenoédrico, prismático,

romboédrico romboédrico

granular, prismático,

compacto

tabular ou

maciço prismático tabular,

Clivagem Perfeita (001) Perfeita (001) Perfeita (001) Perfeita (001) Perfeita (001) Perfeita (001) Perfeita (10-11) Imperfeita (1011 ou 0111)

Perfeita (100), Boa em (001) Perfeita (001), Boa (110), Imperfeita (010)

Dureza Mohs 1 1 a 2 2 a 2,5 1 a 2 2 a 2,5 3 3 a 4 7 5,5 3 a 3,5

Densidade

g/cm3 2,7 2,8 2,6 2 a 2,7 2,76 a 3,1 2,72 2,85 2,65 2,8 a 2,9 4,3 a 4,6

Brilho Perláceo Perláceo Terroso Lustroso Perolado nacarado Vítreo a Vítreo nacarado Vítreo a Vítreo

Cor Verde pálido, amarelo Branco, verde, cinza

Branco, variando em

função da impureza

O nome mineralógico barita advém da palavra grega, no grego barys que

significa pesado. O mineral foi descoberto, na Itália, no Século XVII. Uma de suas primeiras aplicações ocorreu, no século XIX, na indústria de tinta branca, como carga. No século XX, foi descoberto o uso da barita como controlador de densidade de fluido de perfuração de poços de petróleo e gás. A barita pode ser encontrada associada a outros minerais como: calcita, dolomita, quartzo, hematita, fluorita, gipsita, pirita, entre outros.

A barita pode se apresentar como mineral incolor, branco leitoso ou cinza, podendo ter outras cores, pois esta diferenciação irá depender das impurezas presentes na rede cristalina. A barita tem clivagem prismática, brilho vítreo, cristal transparente a translúcido e índice de refração 1,63. É o mineral mais denso entre os não metálicos (densidade em torno de 4,5 g/cm3) (VELHO; GOMES; ROMARIZ, 1998). A elevada densidade da barita determina o seu uso em fluidos de perfuração de petróleo e gás e carga para diversos produtos. Com dureza variando entre 2,5 e 3,5 na escala de Mohs, é facilmente encontrada na natureza, apresentando baixo custo de extração e cominuição tendo seu preço final relativamente baixo.

Suas especificações industriais podem ter uma variação devido aos diferentes usos e aplicações.

No Brasil, atualmente, a barita é mais consumida na indústria química para fabricação de sais de bário e suas múltiplas aplicações para tintas, vernizes, eletro-eletrônica, auto-peças, entre outras, embora a sua principal aplicação seja na indústria de petróleo e gás.

Costuma-se utilizar o termo barita para o primeiro produto comercializável e inclui barita britada, concentrada por flotação, ou ainda beneficiada por outras técnicas, tais como lavagem, separação magnética entre outras. O termo barita beneficiada refere-se ao minério após a moagem e submetido a processos usuais de concentração.

Atualmente, a barita está presente em 66 países, sendo a China, a Índia, e os EUA, os maiores produtores e detentores das maiores reservas. Portanto a barita sofre com concorrência externa já que é dominada pela China em volume de produção (44%) e reservas (31%). De todo o volume de barita produzida no mundo, aproximadamente 90 % destina-se ao uso de perfuração de poços de petróleo e o restante à manufatura de carbonato de bário para a fabricação de vidros de TV (LUZ; LINS, 2005).

Tabela 2: Reserva Mundial de barita- 2008

Discriminaçã Países

Reserva (103 t )

2007

Brasil 6400

Argélia 15000

China 36000

Estados Unidos 45000

França 2500

Índia 80000

Cazaquistão 150000

Marrocos 11000

México 8500

Reino Unido 600

República Federal da Alemanha 1500

Rússia 3000

Tailândia 15000

Turquia 20000

Outros Países 16000

Total Mundial 878,500

Fonte: Sumário Mineral ( DNPM), 2008

No Brasil, a principal reserva é a da Bahia, pois as demais reservas apresentam problemas como: níveis de radioatividade que interferem na perfilagem gama dos poços de perfuração e a elevada densidade a baixo preço unitário além do custo elevado com o frete tornando o aproveitamento anti-econonomico (LUZ; LINS, 2005).

As principais empresas produtoras de barita no Brasil são:

- Química Geral do Nordeste S/A (QGN), controlada pelo grupo Carbonor/Church & Dwight Co, com unidade industrial instalada em Feira de Santana, sendo esta praticamente a única produtora nacional e exclusiva exportadora de produtos químicos derivados do bário.

- Baroid Pifmina Comercial e Industrial Ltda, - Estatal de petróleo, responsável por aproximadamente 41 % de barita bruta, e é detentora da segunda maior reserva de minério do país.

Em de 2005, a produção nacional de barita bruta foi de 47.548 toneladas, produzidas, sendo que a projeção para o ano de 2010 é de 47.667 toneladas (BALANÇO MINERAL BRASILEIRO, 2001).

A Fotografia 2 apresenta cristais de barita.

Fotografia 2: Cristais de barita

Fonte: Instituto de Geociências da Universidade de São Paulo (2010)

A barita, um sulfato de bário (BaSO4), é insolúvel e opaco aos raios X, sendo utilizada como barreira de raios X. Tem estabilidade ao calor, sendo que somente em temperaturas elevadas (a partir de 1400°C) inicia-se a decomposição, com perda de SO3, conforme Equação E1.

BaSO4 BaO + SO3 E1

2.6 RADIAÇÃO

Em 28 de dezembro de 1895 foi publicado o primeiro artigo sobre raio X. “ On a New Kind of Rays “ e no ano seguinte Rontgen foi reconhecido com o premio Nobel de

Física, porém somente em 1912 a origem dos raios X foi descoberto por Max Von Laue, que os raios X são emissões eletromagnéticas de natureza semelhante à luz visível, porém as frequências de onda estão acima da radiação ultravioleta e portanto possuem o comprimento de onda menor.

No sentido clássico, a radiação eletromagnética é considerada como sendo de natureza ondulatória, consistindo em componentes de campo elétrico e de campo magnético que são posicionados perpendicularmente um em relação ao outro e também em relação à direção de propagação. A luz, o calor, o radar, as ondas de rádio e o raios X são todos formas de radiação eletromagnética (CALLISTER, 2002).

Cada uma é caracterizada, principalmente por uma faixa específica de comprimentos de onda e também de acordo com a técnica que é gerada, como pode ser observado no Desenho 2.

Desenho 2: Espectro da radiação eletromagnética. Fonte: Universidade Federal do Paraná (2010).

emissão de radiação gama. O modelo exato de transformação radioativa depende de dois fatores: o tipo particular de instabilidade nuclear, razão entre nêutrons e prótons muito grande ou muito pequena (SANCHES, 2003).

Atualmente o homem está exposto a diversas fontes de radiação ionizantes naturais e artificiais. Esta radiação artificial que se origina principalmente de máquinas de raios X e de outras fontes especialmente designadas para produção de radiação requer uma especial atenuação e proteção.

Os raios X são radiações eletromagnéticas geradas fora do núcleo atômico. Tanto a radiação X como a radiação gama são altamente penetrantes e podem produzir doses de radiação de corpo inteiro.

O Desenho 3 apresenta os efeitos da interação dos termoelétrons acelerados com os átomos do alvo.

Desenho 3: Efeitos da interação dos termoelétrons acelerados com os átomos do alvo Fonte: Adaptada de BARROS, (2001).

Quando um feixe de raios X atravessa um material seus fótons prodem interagir com os átomos de diferentes maneiras. Os fatores que afetam as interações da radiação com a matéria são: a densidade, a espessura, o número atômico do material e a energia do fóton incidente.

atenuação composto de átomos de baixo número atômico, tais como o hidrogênio, carbono e oxigênio, a energia e a intensidade da radiação de frenamento (bremsstrahlung) são

minimizadas.

A redução do nível de radiação ionizante, em um ambiente onde existe uma fonte de radiação, é alcançada através da redução de radiação. desta fonte (CEMBER, 1996).

Os processos envolvidos na produção de raios X são chamados de raios X de frenamento , pois apresentam um espectro contínuo de energias e outro chamado de raios X característicos, pois possuem espectro de linhas ou raias, com energias definidas. (OKUMO;YOSHIMURA, 2010)

As radiações eletromagnéticas podem ser expressas em diversas unidades, porém a mesma é dependentre do comprimento de onda e frequência.

Os aparelhos de raios X possuem três componentes principais: o tubo de raios X, gerador de alta voltagem, e o painel de controle. Com exceção de aparelhos portáteis e odontológicos, onde os três componentes são montados de maneira compacta, o gerador e o tubo de raios X ficam localizados na sala de exames, o painel de controle fica localizado numa sala adjunta protegida, onde um visor (janela) de vidro pumblífero permite a observação do paciente durante o procedimento radiográfico. É no painel de controle que o operador controla a tensão e a corrente do tubo, bem como o tempo de radiação, de maneira a obter a quantidade e a penetração necessária a uma radiografia de boa qualidade (INSTITUTO DE RADIOPROTEÇÃO E DOSIMETRIA, 1999).

Diferentes equipamentos de raios X requerem tempos de exposição e níveis de intensidades diferentes, para produzirem a melhor imagem. Portanto a qualidade ou poder de penetração dos raios X e o tempo de exposição regulam a quantidade de raios X e determinam a densidade radiológica ou o grau de escurecimento (ISTA, 1996).

2.6.1 Efeitos biológicos da Radiação

As radiações a que o homem está exposto podem ter 2 origens: naturais e artificiais. Entre as radiações artificiais encontram-se os raios X.

A unidade S.I de exposição é o coloumb por quilograma (C/kg). A unidade antiga de exposição ainda é utilizada é o Roentgen (R), onde 1R corresponde a 2,58x10-4 C/kg (INSTITUTO DE RADIOPROTEÇÃO E DOSIMETRIA, 1999).

Existem diversos danos que podem ser causados aos animais e ao homem pela radiação, onde o principal efeito biológico é no DNA, onde poderá ocorrer alterações gênicas e cromossômicas ou a morte da célula onde ocorrerá a incapacidade de se reproduzir ou transformar-se em uma célula modificada (INSTITUTO DE RADIOPROTEÇÃO E DOSIMETRIA, 1999).

Os efeitos biológicos da radiação, em curto prazo, podem surgir tanto em horas, dias ou semanas após exposição do indivíduo a radiação e estes efeitos biológicos, geralmente estão associados a altas doses de radiação, acima de 1Sv (Sievert, que é a dose equivalente). Algumas doses de radiação podem provocar diversos sintomas, dentre eles diarréia, hemorragias, febre, vômitos, podendo ser letal em alguns casos.