UNIVERSIDADE FEDERAL DE MINAS GERAIS

PROGRAMA DE PÓS-GRADUAÇÃO EM

ENGENHARIA MECÂNICA

“DESENVOLVIMENTO DE UM SISTEMA DE

GERENCIAMENTO ELETRÔNICO PARA MOTORES DE

IGNIÇÃO POR CENTELHA”

FABRÍCIO JOSÉ PACHECO PUJATTI

Fabrício José Pacheco Pujatti

“DESENVOLVIMENTO DE UM SISTEMA DE

GERENCIAMENTO ELETRÔNICO PARA MOTORES DE

IGNIÇÃO POR CENTELHA”

Tese apresentada ao Programa de Pós-Graduação em

Engenharia Mecânica da Universidade Federal de Minas

Gerais, como requisito parcial à obtenção do título de Doutor

em Engenharia Mecânica.

Área de concentração: Projeto Mecânico

Orientador: Prof. Dr. Ramón Molina Valle

Universidade Federal de Minas Gerais - UFMG

Belo Horizonte

Escola de Engenharia da UFMG

"O progresso da mecânica aparentemente não tem fim. Tanto no passado como no futuro, cada passo dado em qualquer direção sempre irá remover limites e transpor barreiras, permitindo que novamente se possa caminhar em outras direções. Assim o que antes parecia ser uma barreira passará a ser uma nova direção".

“Essa é apenas mais uma ferramenta para que todos aqueles interessados e, principalmente, apaixonados possam continuar a trabalhar com o que sempre foi e sempre será a motivação e o pivô da minha realização profissional: Os Veículos Automotores.”

AGRADECIMENTOS

Agradeço a Deus pela perseverança na conquista de mais esse objetivo e

pela paz espiritual, encontrada nos momentos mais difíceis dessa caminhada. Os

momentos de dificuldade e de alegria foram compartilhados e, em todos eles, a certeza

da Tua presença representou a calmaria dos dias de tormento. Aos meus pais e irmãos,

pelo apoio dedicado e pela compreensão da importância dessa conquista.

Agradeço à Patrícia, minha esposa, que caminhou ao meu lado durante toda

essa jornada iniciada na graduação. Agradecimentos são pequenos gestos meus, perto

da dedicação e da paciência de me ouvir a cada dia tendo novas idéias, vontades,

expectativas, vitórias e decepções. Seu sorriso nas conquistas e seus gestos de carinho

para dividir e diluir minhas preocupações, foram fundamentais para superar mais essa

etapa. Conto com o seu amor para as próximas. Mais uma vez, você soube entender

cada momento da minha ausência, ainda que presente.

Ao amigo e Prof. Ramón Molina Valle, orientador desse trabalho, que

possibilitou, orientou e incentivou sua execução, pela oportunidade, confiança, apoio e

cobrança nas horas certas, possibilitando um grande crescimento profissional e pessoal.

Os churrascos de sexta-feira e as reuniões de acompanhamento dos trabalhos (“puxões

de orelha”) foram fundamentais para a conquista dessa etapa. Muito obrigado. Conte

comigo em todos os seus projetos visando à pesquisa e o desenvolvimento dos motores

de combustão interna, dos veículos automotores e nos churrascos da área de lazer.

Ao amigo e Prof. Marcos Antônio Severo Mendes, co-orientador incondicional

desse trabalho, juntamente com os amigos Gabriel Teixeira Braga, Túlio Charles de

Oliveira Carvalho e Valdênio Miranda de Araújo. Agradeço por abraçarem essa idéia no

tempo em que o termo “central aberta” significava pouco mais que um desejo e alguns

componentes automotivos mutilados em prol da ciência. A vocês, todo o meu

agradecimento pela grande ajuda, pela amizade e pelo aprendizado nesses anos de

convívio. Espero que continuemos trabalhando juntos no desenvolvimento de novos

projetos e que os limites dos sistemas eletrônicos continuem sendo somente a nossa

imaginação.

Agradeço de forma especial aos Professores Porfírio Cabaleiro Cortizo e

Paulo Seixas, pelo grande apoio para a realização desse trabalho e ao colega e

Professor José Guilherme Coelho Baêta, pioneiro na utilização de sistemas de

gerenciamento eletrônicos programáveis na UFMG. Ao amigo Bruno de Souza Baptista

pela dedicação e pela paciência na execução dos testes do sistema implementado e por

acreditar na capacidade e utilizar os recursos desenvolvidos neste trabalho no seu

mestrado.

Agradeço também aos coordenadores, funcionários e contratados da

Fundação Centro Tecnológico de Minas Gerais – CETEC, especialmente aos grandes

amigos dos Laboratórios de Ensaio de Motores e de Emissões Veiculares, da Oficina

Mecânica e dos Setores de Eletromecânica e de Testes Físicos. Obrigado por

acreditarem e investirem no desenvolvimento da ciência e de tecnologia no Brasil.

Agradeço ainda ao CNPq e à FAPEMIG que apoiaram e financiaram parte

dessa pesquisa e a todos os professores, alunos e funcionários do Departamento de

Engenharia Mecânica da UFMG que, direta ou indiretamente, colaboraram na realização

deste trabalho. À Fiat Automóveis S.A. e A Fiat Powertrain Technologies S.A. pela

disponibilidade de recursos e pelo apoio recebido através de funcionários e colegas de

SUMÁRIO

LISTA DE FIGURAS...3

LISTA DE TABELAS E QUADROS ...6

LISTA DE ABREVIATURAS E SIGLAS...7

SIMBOLOGIA E LETRAS GREGAS ...12

RESUMO ...13

ABSTRACT...14

CAPÍTULO 1...15

INTRODUÇÃO...15

CAPÍTULO 2...17

OBJETIVOS E RELEVÂNCIA DO TRABALHO...17

CAPÍTULO 3...19

REVISÃO BIBLIOGRÁFICA ...19

3.1 Os motores de combustão interna de ignição por centelha ...20

3.2 Admissão de ar nos motores de combustão interna ...22

3.3 Formação da mistura ar/combustível ...30

3.4 Classificação dos sistemas de formação da mistura ar/combustível ...35

3.4.1 Sistema de Injeção Indireta Monoponto...38

3.4.2 Sistema de Injeção Indireta Multiponto ...39

3.5 Ignição da mistura ar/combustível ...41

3.5.1 Sistemas mecânicos de ignição ...46

3.5.2 Sistema de ignição eletrônica mapeada ...49

3.5.3 Sistemas de Ignição sem distribuidor (Distribuitorless)...51

3.6 Controle da mistura ar/combustível ...54

3.6.1 Controle em malha aberta...55

3.6.2 Controle em malha fechada ...57

3.7 Mapas de Calibração...66

3.8 Sistemas de Gerenciamento Eletrônico ...68

3.9 Sistemas de gerenciamento eletrônico programáveis...72

3.9.1 Sistema MoTeC ...73

3.9.2 Sistema Haltech ...82

3.10 Trabalhos desenvolvidos por outros autores ...88

3.11 Considerações Finais...91

CAPÍTULO 4...93

METODOLOGIA ...93

4.1 Definição do Micro-processador ...94

4.2 Definição dos Sensores e Sinais correspondentes ...96

4.2.1 Velocidade angular e posição do eixo de manivelas ...96

4.2.2 Temperatura do ar no coletor de admissão ...98

4.2.3 Temperatura do liquido de arrefecimento ...101

4.2.4 Pressão do ar no coletor de admissão...103

4.2.5 Posição da válvula borboleta ...105

4.2.6 Concentração de Oxigênio no coletor de escapamento ...106

4.3 Definição da Arquitetura da Unidade de Controle Eletrônico – ECU...109

4.3.1 Sistema de gerenciamento eletrônico implementado ...110

4.3.2 Interface Homem Máquina (IHM) ...112

4.3.3 Software implementado ...115

4.3.5 Método de Interpolação implementado ...122

4.3.6 Implementação do Mapa de tempo base de injeção ...131

4.3.7 Implementação do Controlador de Avanço de Ignição ...134

4.3.8 Estratégia de Partida a Frio ...138

4.3.9 Estratégia de Enriquecimento em Aceleração ...139

4.3.10 Implementação do Controlador de Mistura Ar/Combustível...140

4.3.11 Implementação do Controlador de Marcha Lenta ...150

4.3.12 Implementação do Controlador da Injeção de Combustível ...158

4.4 Considerações Finais ...161

CAPÍTULO 5...162

RESULTADOS E DISCUSSÃO...162

5.1 Sistema de Gerenciamento Eletrônico Implementado ...163

5.2 Resultados obtidos para o Motor FIASA 1.0 8V m.p.i ...166

5.2.1 Curvas características de desempenho ...166

5.2.2 Validação do Controlador de Injeção de Combustível ...170

5.3 Resultados obtidos para o Motor FIAT FIRE 1.3 8V ...176

5.3.1 Curvas características de desempenho ...176

5.4 Resultados obtidos para o Motor GM 1.8 8V GIII Flex ...180

5.4.1 Curvas características de desempenho ...180

5.4.1.1Resultados dos testes a plena carga ...183

5.4.1.2Resultados dos testes em cargas parciais...187

5.4.2 Testes com o método de interpolação implementado...190

5.4.2.1Resultados obtidos com a calibração 10x500...191

5.4.2.2Resultados com a Calibração 20x1000 ...195

5.5 Considerações Finais ...199

CAPÍTULO 6...200

CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS...200

CAPÍTULO 7...203

REFERÊNCIAS BIBLIOGRÁFICAS ...203

ANEXOS...209

Anexo A: Incertezas máximas de medição...209

Anexo B: Calibrações Motor GM 1.8 8V GIII Flex – E25 ...210

Calibração 5x250 - SGEM Implementado ...210

Calibração 5x250 – MoTeC M4 ...211

Calibração 10x500 – SGEM Implementado...212

Calibração 10x500 – MoTeC M4 ...213

Calibração 20x1000 – SGEM Implementado...214

LISTA DE FIGURAS

Figura 3.1 – Diagrama esquemático de um MCI de 04 tempos (Adler, 1993). ...20

Figura 3.2 – Ciclo de quatro tempos de um MCI de ignição por centelha (Adler, 1988). ..21

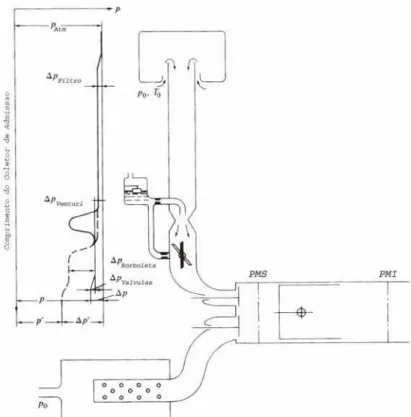

Figura 3.3 – Queda de pressão ao longo do sistema de admissão (Heywood, 1995). ...22

Figura 3.4 – Diagrama de válvulas (Adler, 1988). ...23

Figura 3.5 – Medição de vazão de ar, (a) sistema convencional (hot wire), (b) reverse flow detection (Konzelmann e Hecth, 1995). ...26

Figura 3.6 – Razão em volume para combustão estequiométrica de Gasolina (Adler, 1988)...31

Figura 3.7 – Influência da variação de λ na potência indicada e de consumo específico de combustível (a) e na composição das emissões de poluentes (b) (Adler, 1988). ...33

Figura 3.8 – Condições de operação de um MCI (Bauer, 1999). ...34

Figura 3.9 – Tipos de eletroinjetores (a) eletroinjetor em corte (b) (Bauer, 1999)...36

Figura 3.10 – Tensão de acionamento (5,0 ms) aplicada ao eletroinjetor (Mendes et al, 2004)...36

Figura 3.11 – Unidade Mono-jetronic (a) e posição do eletroinjetor (b) (Adler, 1993)...38

Figura 3.12 – Posição dos eletroinjetores em um motor de quatro cilindros (Bauer, 1999). ...39

Figura 3.13 – Bobina de ignição convencional em corte (Adler, 1988). ...41

Figura 3.14 – Diferentes condições de saturação no primário da bobina. ...43

Figura 3.15 – Influência do avanço de ignição na pressão do cilindro (Bauer, 1999). ...44

Figura 3.16 – Componentes do sistema de ignição mecânico (Denton, 2000). ...47

Figura 3.17 – Avanço de ignição obtido por sistemas distintos (Denton, 2000)...49

Figura 3.18 – Mapas de avanço de ignição (Denton, 2000)...50

Figura 3.19 – Bobina de ignição convencional (a), Bobina estática (b) (Bauer, 1999)...51

Figura 3.20 – Bobina de ignição individual (Denton, 2000). ...53

Figura 3.21 – Sistema de controle em malha aberta (Ogata, 1993)...55

Figura 3.22 – Correção de A/F(r) em função da temperatura do motor (Ribbens, 1998). ..57

Figura 3.23 – Sistema de controle em malha fechada (Ogata, 1993). ...57

Figura 3.24 – Controle da mistura ar/combustível em malha fechada (Ribbens, 1998)....59

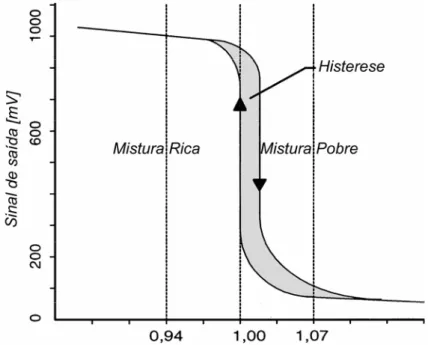

Figura 3.25 – Sinal de saída do EGO em função de lambda (Pinto, 2001)...59

Figura 3.26 – Resposta do controlador de mistura à entrada degrau (Leone et al, 1997). ...60

Figura 3.27 – Variação de Lambda para aumento da eficiência catalítica (Bauer, 1999). 61 Figura 3.28 – Eficiência do catalisador em função de Lambda (Ribbens, 1998). ...62

Figura 3.29 – Curva de calibração sensor HEGO em função de λ (Bauer, 1999)...62

Figura 3.30 – Curva de calibração de uma sonda linear em função de λ (Bauer, 1999). .63 Figura 3.31 – Fator de correção CL em função do sinal de O2 (Ribbens, 1998). ...64

Figura 3.32 – Mapa de tempo de injeção (tinj) de um motor de combustão interna...66

Figura 3.33 – Sistema de gerenciamento eletrônico digital (Ribbens, 1998). ...69

Figura 3.34 – Fases de implantação do PROCONVE (CETESB, 2006). ...71

Figura 4.1 – Medição da posição e rotação do eixo de manivelas (Adler, 1993). ...97

Figura 4.2 – Circuito condicionador do sinal de rotação...97

Figura 4.3 – Sinal de entrada (a) e de saída (b) do circuito condicionador. ...98

Figura 4.4 – Circuito condicionador do sinal de temperatura do ar na admissão...98

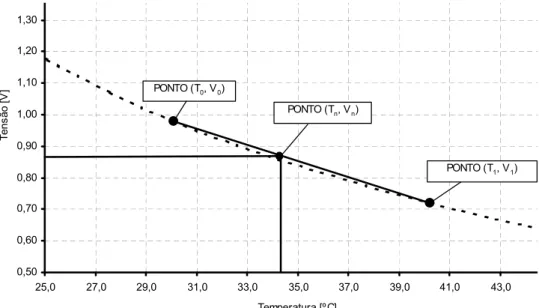

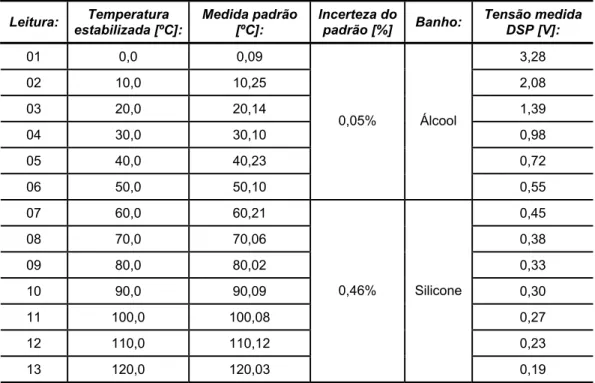

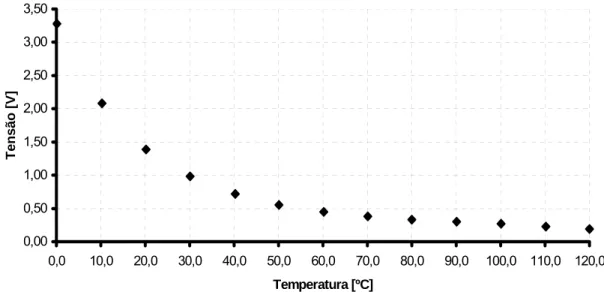

Figura 4.5 – Pontos de calibração do sensor de temperatura...100

Figura 4.6 – Interpolação dos pontos da curva de calibração dos sensores...101

Figura 4.7 – Pontos de calibração do sensor de temperatura do líquido de arrefecimento. ...103

Figura 4.8 – Circuito condicionador do sinal de pressão absoluta do coletor de admissão. ...104

Figura 4.10 – Circuito condicionador do sinal do sensor de posição da borboleta. ...105

Figura 4.11 – Curva de calibração do sensor de posição da borboleta. ...106

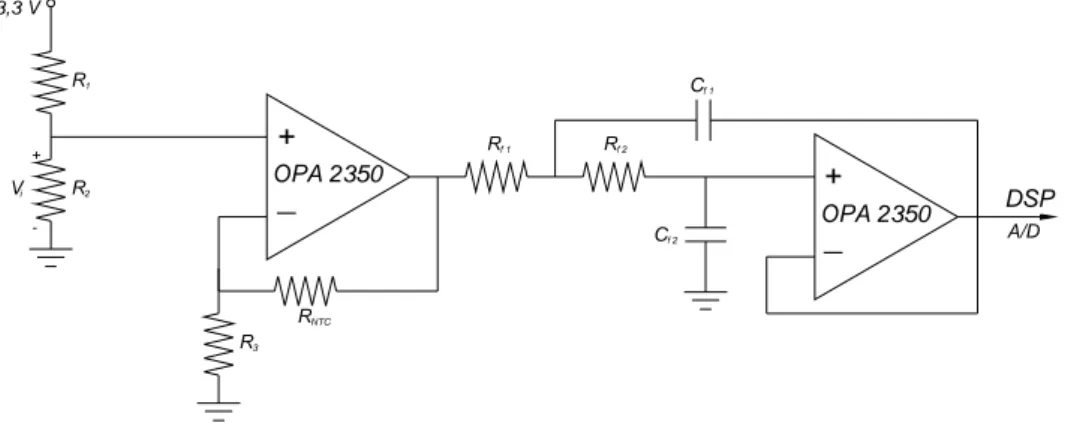

Figura 4.12 – Circuito condicionador do sinal do sensor HEGO. ...107

Figura 4.13 – Curvas de calibração do sensor HEGO. ...108

Figura 4.14 – Diagrama de blocos do hardware da ECU, incluindo periféricos do DSP. 109 Figura 4.15 – Módulos do sistema de gerenciamento Eletrônico do Motor...110

Figura 4.16 – Tela de configurações principais da IHM. ...113

Figura 4.17 – Tela de parametrização dos sistemas de ignição e injeção. ...113

Figura 4.18 – Diagrama de blocos do software implementado. ...116

Figura 4.19 – Fluxograma simplificado da rotina de controle implementada. ...117

Figura 4.20 – Configuração do dente referente ao PMS, cilindros 1 e 4...120

Figura 4.21 – (a) Saída em PWM para comando de ignição e (b) sinal de rotação...120

Figura 4.22 – Pontos obtidos durante a calibração. Motor Fire 1.3 8V Gasolina. ...123

Figura 4.23 – Pontos de referência a plena carga. Motor Fire 1.3 8V Gasolina...124

Figura 4.24 – Pontos de referência a 5000 RPM. Motor Fire 1.3 8V Gasolina. ...126

Figura 4.25 – Mapa de tempo base de injeção (%IJPU). Motor Fire 1.3 8V Gasolina. ...132

Figura 4.26 – Mapa de avanço estático de ignição. Motor Fire 1.3 8V Gasolina. ...134

Figura 4.27 – Diagrama do sistema de controle de ignição implementado...135

Figura 4.28 – Configuração da estratégia de enriquecimento em partidas a frio. ...138

Figura 4.29 – Configuração da estratégia de enriquecimento em aceleração rápida. ....139

Figura 4.30 – Resposta dinâmica do sistema real à entrada degrau positiva (a) e negativa (b), com amplitude de 0,15 ms no tempo base de injeção. ...141

Figura 4.31 – Resposta dinâmica do sistema real à entrada degrau positiva (a) e negativa (b), com amplitude de 0,30 ms no tempo de injeção...142

Figura 4.32 – Malha de controle de Lambda com re-alimentação não-linear (EGO). ...143

Figura 4.33 – Configuração do controlador de mistura ar/combustível via IHM...143

Figura 4.34 – Fluxograma do controlador de mistura ar/combustível implementado...147

Figura 4.35 – Resposta dinâmica do sistema real e do modelo à entrada degrau positiva com amplitude de 5 passos no atuador de marcha lenta. ...151

Figura 4.36 – Resposta dinâmica do sistema real e do modelo à entrada degrau negativa de 10 passos no atuador de marcha lenta. ...152

Figura 4.37 – Resposta dinâmica do sistema real e do modelo à entrada degrau negativa de 10 passos no atuador de marcha lenta, com estratégia de enriquecimento. ...153

Figura 4.38 – Configuração dos parâmetros do controlador de marcha lenta. ...154

Figura 4.39 – Circuito de acionamento do atuador de marcha lenta (Braga, 2007)...155

Figura 4.40 – Fluxograma de acionamento do atuador de marcha lenta (Braga, 2007). 156 Figura 4.41 – Estrutura do controlador de injeção de combustível (Braga, 2007). ...158

Figura 5.1 – Placa de circuito impresso do SGEM e seus componentes principais...163

Figura 5.2 – Vista geral do motor em teste acoplado ao dinamômetro. ...167

Figura 5.3 – Curva de Torque Corrigido (NBR 1585). ...168

Figura 5.4 – Curva de Potência Corrigida (NBR 1585). ...169

Figura 5.5 – influência do Fator Lambda na rotação do motor...170

Figura 5.6 – Controle de marcha lenta e lambda em malha fechada usando sensor EGO. ...173

Figura 5.7 – Curva de Torque Corrigido (NBR 1585). ...178

Figura 5.8 – Curva de Potência Corrigida (NBR 1585). ...179

Figura 5.9 – Curva de Torque Corrigido (NBR 1585). Calibração 5x250. ...183

Figura 5.10 – Curva de Potência Corrigida (NBR 1585). Calibração 5x250. ...183

Figura 5.11 – Curva de avanço de ignição a plena carga. Calibração 5x250. ...184

Figura 5.12 – (A) Temperatura do catalisador, (B) Consumo Específico de Combustível e (C) Fator Lambda em função da rotação a plena carga. Calibração 5x250...185

Figura 5.13 – Curvas de referência a 50% de carga. Calibração 5x250. ...187

Figura 5.14 – (A) Temperatura do catalisador, (B) Consumo Específico de Combustível e (C) Fator Lambda em função da rotação a 50% carga. Calibração 5x250. ...188

LISTA DE TABELAS E QUADROS

Tabela III.1 – Sistemas de medição da massa de ar admitida existentes no mercado...25

Tabela III.2 – Relação A/F estequiométrica em função do combustível (Pereira, 2001)...31

Tabela III.3 – Sistemas de ignição existentes no mercado. ...46

Tabela III.4 – Curva de avanço de um distribuidor convencional (VW, 1996)...48

Tabela III.5 – Exemplo de correção do tempo de injeção em função da temperatura. ...66

Tabela IV.1 – Descrição dos sensores e natureza dos sinais medidos. ...94

Tabela IV.2 – Descrição dos atuadores e dos sinais de comando...95

Tabela IV.3 – Dados de calibração do sensor de temperatura do ar de admissão...100

Tabela IV.4 – Dados de calibração do sensor de temperatura do ar de admissão...102

Tabela IV.5 – Dados de calibração do sensor de pressão absoluta. ...104

Tabela IV.6 – Dados obtidos na verificação do sensor de Oxigênio (HEGO). ...108

Tabela IV.7 – Exemplo e regra de inferência de ordem zero (Sugeno, 2002). ...122

Tabela IV.8 – Interpolação com carga constante e rotação variável...125

Tabela IV.9 – Interpolação com rotação constante e carga variável...126

Tabela IV.10 – Interpolação com carga e rotação variáveis...127

Tabela IV.11 – Pontos utilizados para determinação de condições específicas. ...130

Tabela IV.12 – Redução do avanço de ignição em função da temperatura do ar admitido. ...137

Tabela IV.13 – Correção do tempo base de injeção em função da temperatura liquido de arrefecimento do motor...138

Tabela IV.14 – Parâmetros de entrada da simulação e do modelo de 1ª Ordem com tempo morto para controle de mistura ar/combustível. ...141

Tabela IV.15 – Parâmetros do controlador de mistura ar/combustível...144

Tabela IV.16 – Mapa de referência para controlador de mistura ar/combustível. ...145

Tabela IV.17 – Tempo de operação em malha aberta em função da temperatura do motor...148

Tabela IV.18 – Condições de operação do controlador de mistura ar/combustível. ...149

Tabela IV.19 – Parâmetros de entrada positiva da simulação e do modelo de 1ª Ordem com tempo morto para controle de marcha lenta. ...151

Tabela IV.20 – Parâmetros de ajuste do controlador de marcha lenta. ...154

Tabela IV.21 – Seqüência de comandos para movimentação do obturador...155

Tabela V.1 – Características técnicas do Motor FIASA 1.0 8V m.p.i. ...166

Tabela V.2 – Valores de ajuste do controlador de injeção de combustível (Braga, 2007) ...172

Tabela V.3 - Características técnicas do Motor FIRE 1.3 8V. ...176

Tabela V.4 – Parâmetros iniciais para configuração da ECU (Baeta et al, 2004). ...177

Tabela V.5 – Características técnicas do Motor GM 1.8 8V Flex GIII. ...180

Tabela V.6 – Parâmetros iniciais para configuração do sistema...181

Tabela V.7 – Características individuais das calibrações testadas. ...190

Tabela A.1 – Incertezas máximas associadas (Baeta, 2006)...209

LISTA DE ABREVIATURAS E SIGLAS

A - Área

A/C - Sistema de ar condicionado

A/Con - Sistema de ar condicionado inserido

A/D - Conversor Analógico-Digital

A/F(d) - Relação ar/combustível desejada

A/F(r) - Relação ar/combustível real

A/F(s) - Relação ar/combustível estequiométrica

Assembly - Linguagem de programação

Avmáx Ângulo máximo de avanço de ignição, configurado no sistema

BAC - Valvula de controle de marcha lenta (By-pass Air Control valve)

By-pass - Caminho alternativo ao escoamento normal de um fluido

C - Linguagem de programação

C++ - Linguagem de programação

Cc - Ponto de carga mapeado imposto no instante de operação (c)

C(c+icarga) - Ponto de carga mapeado imposto no instante de operação (c+icarga)

CAN - Protocolo de Comunicação (Controller Area Network)

CANopen - Protocolo de Comunicação aberto (Controller Area Network open)

CETEC - Fundação Centro Tecnológico de Minas Gerais

Ci - Carga instantânea imposta ao motor medida pelo sistema de aquisição

CKP - Sensor de rotação/ posição do eixo virabrequim (Crankshaft Position) CL - Fator de correção de Lambda para controle em malha fechada

Cmáx - Carga máxima imposta ao motor controlado pelo EMS

Cmin - Carga mínima imposta ao motor controlado pelo EMS

CMD - Conjunto medidor de densidade do ar (temperatura e pressão)

CMP - Sensor de fase do motor (Cameshaft Position)

CO - Monóxido de Carbono

COUNT 2 - Contador interno do DSP

CO2 - Dióxido de Carbono

Cp - Capacitância

CPU - Unidade de processamento de dados (Control Processor Unit) CT - Temperatura do motor (Coolant Temperature)

C2H5OH Fórmula molecular do álcool hidratado (E100)

C8H18 - Fórmula molecular da gasolina pura (E0)

D - Distância entre duas placas de um capacitor

Dash-Pot - Condição de desaceleração do veículo com marcha inserida

DEMEC - Departamento de Engenharia Mecânica

DFT - Transformada Discreta de Fourier (Discrete Fourier Transform)

Drive-by-Wire - Sistema de controle eletrônico da borboleta através de atuador eletro-mecânico

Driver - Módulo de potência para acionamento de atuadores

DSP - Processador Digital de Sinais (Digital Signal Processor)

Duty cicle - Período de acionamento do eletroinjetor

Dt - Tempo de permanência (dwell time)

Dti - Tempo de permanência ideal

Dtmáx - Tempo de permanência máximo controlado pelo sistema

ECT - Sensor de temperatura do motor (Engine Coolant Temperature)

ECU - Central de Controle Eletrônico (Electronic Control Unit)

EGO - Sensor de O2 (Exhaust Gas Oxygen Sensor)

SEM - Sistema de Gerenciamento Eletrônico (Electronic Management System)

EPROM - Tipo de memória física reprogramável

E0 - Sigla de designação para gasolina pura

E22 - Sigla de designação para gasolina comum com 22% de álcool anídro E100 - Sigla de designação para álcool comum hidratado

FFT - Transformada Rápida de Fourier (Fast Fourier Transform)

Flash - Tipo de memória física reprogramável

Flex - Sigla de designação de sistemas de gerenciamento multi-combustível

firing point - Instante de ignição

fp - Freqüência de pulsação do ar no coletor de admissão

FS - Fator de segurança que torna NAPMS um número inteiro

Fuel cutoff - Corte de injeção de combustível durante desaceleração do veículo (Dash-Pot)

H - Período de amostragem

HC - Hidrocarboneto

HEGO - Sensor de O2 com aquecimento (Heated Exhaust Gas Oxygen Sensor)

HW - Hardware

Hz - Hertz

H2O - Molécula da água

i1 - Corrente no enrolamento primário da bobina de ignição, quando ligada

icarga - Incremento da posição da borboleta no mapa de calibração

Ii - Corrente na entrada inversora no amplificador do sensor de temperatura

ip - Corrente induzida na sonda linear (wide-band O2 sensor)

irot - Incremento da rotação no mapa de calibração

IHM - Interface Homem-Máquina

IJPU - Tempo máximo de injeção

Intercooler - Trocador de calor tipo ar/ar para reduzir a temperatura do ar na admissão

Kbps - Quilobytes por segundo (Transferência de dados a 103 bytes por segundo)

kV - Quilovolts (103 volts)

L1 - Indutância do enrolamento primário da bobina de ignição

LEM - Laboratório de Ensaios de Motores do CETEC

light off - Tempo de Inoperância do sistema de controle de mistura em malha fechada

lookup tables - Tabelas de correção para parametrização do sistema de controle

M - Número de colunas que compõe a matriz de calibração

MCI - Motor de Combustão Interna

ma - Massa do ar em uma condição específica

MAF - Sistema de medição de vazão mássica de ar (Massic Air Flow)

MAP - Pressão do ar no coletor de admissão (Manifold Absolute Pressure) Ms - Milisegundo (10-3 Segundos)

ma,i - Massa de ar real introduzida no cilindro por ciclo

mJ - MiliJoule (10-3 Joules)

ML - Regime de marcha lenta

MoTeC - Fabricante de sistemas de gerenciamento eletrônico de motores mV - Milivolt (10-3 Volts)

N - Número de linhas que compõe a matriz de calibração N - Número de rotações do motor por minuto (RPM)

Narrow Band - Sensor de O2 de banda estreita

nc - Número de ciclos computacionais realizados pelo controlador de Lambda

ncil - Número de cilindros do Motor

NTC - Coeficiente negativo de temperatura (Negative Temperature Coefficient)

NAP - Nitrogênio aparente

NAPMS - Dente equivalente ao PMS mais próximo à falha da roda dentada (referência)

Nth - Número de dentes da roda dentada

N2 - Nitrogênio

O2 - Oxigênio

OBD - Sistema de autodiagnose para controle de emissões (On Board Diagnostics)

On/Off - Controlador de dois estados

Overboost - Pressão de sobre-alimentação

pa,i - Pressão absoluta do ar introduzido no cilindro por ciclo

P - Pressão

P0 - Pressão absoluta do ar na condição-padrão

P’ - Pressão de ar no cilindro

pAtm - Pressão Atmosférica

Pind - Potência Indicada

PC - Computador (Personal Computer)

PD - Controlador Proporcional Derivativo PI - Controlador Proporcional Integral

PMI - Ponto Morto Inferior

PMS - Ponto Morto Superior

Primming Map - Mapa de correção utilizado nas partidas a frio do motor

PTC - Coeficiente positivo de temperatura (Positive Temperature Coefficient)

PWM - Modulador de Largura de Pulso (Pulse Width Module)

Qa,i - Vazão mássica de ar introduzida no cilindro por ciclo

Qf,i - Vazão mássica de combustível introduzido no cilindro por ciclo

R - Número de rotações do motor por segundo (RPS)

rc - Relação de compressão

RNTC - Resistência do termistor utilizado na medição de temperatura

RVN - Razão volumétrica entre a concentração de NAP e O2 na atmosfera (3,764)

Rf - Vazão mássica de um eletroinjetor por milisegundo de tensão aplicada

Rj - Rotação instantânea do motor medido pelo sistema de aquisição

Rmáx - Rotação máxima de operação do motor controlado pelo EMS

Rmin - Rotação mínima de operação do motor controlado pelo SEM

Rn - Ponto de rotação mapeado no instante de operação (n)

R(n+irot) - Ponto de rotação mapeado no instante de operação (n+irot)

RPM - Rotação por minuto

RPS - Rotação por segundo

Rx/Tx - Protocolo de comunicação serial

R2 - Fator de Linearização

Set point - Valor de referência para um controlador (valor desejado)

SFC - Consumo específico de combustível (Specific Fuel Consuption).

SGEM - Sistema de gerenciamento eletrônico de motores de combustão interna

shift light - Indicação luminosa de ocorrência de fenômeno

SI - Ignição por centelha (Spark Ignition)

Stall Saver - Válvula de passagem de ar acionada para facilitar a partida

T0 - Temperatura do ar na condição-padrão

Ta,i - Temperatura do ar real introduzido no cilindro por ciclo

TAPMS - Tempo de processamento do sistema posterior à identificação da falha

TAV - Tempo associado ao ângulo de avanço na condição imposta

TCL - Tempo-base de injeção calculado pelo controle em malha fechada

Tc,j - Tempo de injeção na condição de carga mapeada (c) e rotação medida (j)

T(c+icarga),j - Tempo de injeção condição de carga mapeada (c+icarga) e rotação medida (j)

Tc,n - Tempo de injeção nas condições mapeadas de carga (c) e rotação (n)

T(c+icarga),n - Tempo de injeção nas condições mapeadas de carga (c+icarga) e rotação (n)

Tc,(n+irot) - Tempo de injeção nas condições mapeadas de carga (c) e rotação (n+irot)

T(c+icarga),(n+irot) - Tempo de injeção condições mapeadas de carga (c+icarga) e rotação (n+irot)

Te,i - Temperatura do líquido de arrefecimento do motor (ECT)

Ti,j - Tempo de injeção nas condições de carga (i) e rotação (j) medidas

Ti,n - Tempo de injeção na condição de carga medida (i) e rotação mapeada (n)

Ti,(n+irot) - Tempo de injeção na condição de carga medida (i) e rotação mapeada (n+irot)

Tloop - Tempo gasto para processamento de um ciclo computacional completo (loop)

TOL - Tempo-base de injeção calculado para controle em malha aberta

TPS - Sensor de posição da válvula borboleta (Throttle Position Sensor)

TWC - Conversor catalítico de três vias (three way catalyst)

Twin Spark - Sistema de Ignição com duas velas por cilindro (centelha gêmea)

UFMG - Universidade Federal de Minas Gerais

UHC - Combustível não-queimado durante a combustão (Unburned Hydrocarbon)

ULEV - Veículos de baixos níveis de emissões (Ultra-Low Emissions Vehicle)

Va - Volume do ar em uma condição específica

Va,i - Volume real de ar introduzido no cilindro por ciclo

Va,i - Vazão volumétrica ideal de ar admitido por ciclo

Va,i,r - Vazão volumétrica real de ar admitido por ciclo

Vd - Volume deslocado pelo movimento do cilindro

VEGR - Vazão volumétrica de gases recirculados

Vi - Tensão de alimentação do sensor de pressão absoluta (MAP)

Vin - Tensão de entrada amplificador do sensor de temperatura

Vo - Tensão de saída do sensor de pressão absoluta (MAP)

Warm up - Período de aquecimento do motor

Waste gate - Válvula de alívio para controle da pressão em turbo-compressores

Wide Band - Sensor de O2 de banda larga ou sensor linear

Wsp - Energia fornecida pela bobina de ignição

WOT - Condição de plena carga (Wide Open Throttle)

SIMBOLOGIA E LETRAS GREGAS

αz - ângulo de ignição (ignition timing)

ηv - Eficiência volumétrica µs - Microsegundo (10-6 segundo)

ρ0 - Massa específica do ar na condição-padrão

ρa,i - Massa específica do ar admitido

ρa - Massa específica do ar em uma dada condição

λ - Fator Lambda

RESUMO

Desde a concepção e construção do primeiro motor de combustão interna, diversos sistemas de formação e ignição da mistura ar/combustível vêem sendo desenvolvidos. A inclusão de dispositivos eletrônicos possibilita otimizar seu rendimento, reduzindo o impacto ambiental causado pelos automóveis que o utilizam. A tarefa de calibração e ajuste, visando essa otimização, necessita de sistemas de gerenciamento eletrônicos programáveis denominadas centrais eletrônicas de desenvolvimento que, apesar dos diferentes fabricantes existentes, apresentam um custo elevado e um nível de acesso incompatíveis com as necessidades de um grupo de pesquisa independente. Este trabalho visa projetar, construir e testar um sistema de gerenciamento eletrônico de ignição e de injeção de combustível programável que permita analisar os parâmetros de funcionamento de um motor de combustão interna, bem como as estratégias de controle associadas a essa função. O desenvolvimento desses sistemas é uma tarefa multidisciplinar que envolve especialistas de diferentes áreas de atuação que utilizam, entre outros recursos, micro-controladores digitais de alto desempenho como os DSP’s, para realizar essa otimização. Neste trabalho é apresentada a metodologia e os testes de implementação de um sistema de gerenciamento programável, suas vantagens, desvantagens e limitações. Os resultados obtidos mostram que o sistema desenvolvido apresenta o mesmo comportamento de um sistema comercial, com a vantagem de proporcionar condições de acesso à elaboração de novas estratégias de controle, permitindo refinar ainda mais a pesquisa em motores de combustão interna.

Palavras Chaves: sistema de gerenciamento eletrônico, DSP, motor de combustão

ABSTRACT

Since the conception and first built of internal combustion engine (ICE), many control intake fuel systems and spark systems are being developed. The inclusion of electronic control systems enables to optimize their efficiency, reducing the vehicle environmental impact. The task of calibration and adjustment, to this optimization, needs to electronic management systems called Electronic Computer Unit (ECU). Although exist many different manufactures, it has a high cost and an access level incompatible with the needs of an independent research group. This work are intend to design, build and test a new adjustable electronic management system, able to modify all engine work parameters, as well as the control strategies associated with this function. The development of this kind of systems is a multidisciplinary task involving experts from different areas, among other resources, high performance digital computers, as DSP’s, to achieve this optimization. This work shows the methodology of the implementation, tests of a new adjustable electronic management system, their advantages and limitations. The results, which were obtained shows that developed system could get the same results of commercial systems, with the advantage of providing access conditions for the development of new control strategies, allowing, refine the research of internal combustion engines.

Key Words: electronic management system, DSP, internal combustion engine, ECU,

CAPÍTULO 1

INTRODUÇÃO

Desde a concepção do primeiro motor de combustão interna, e sua

construção, diversos sistemas de controle da formação e ignição da mistura

ar/combustível estão sendo desenvolvidos visando um objetivo comum: fornecer ao

veículo torque suficiente para a sua locomoção, através da transformação da energia

química do combustível em energia cinética rotacional no eixo de manivelas. A rápida

evolução desses sistemas fez com que os sistemas mecânicos, como o carburador e o

platinado, se tornassem ineficientes sob o ponto de vista de economia de combustível,

eficiência de ignição e controle de emissão de poluentes (Passarini, 1993).

A aplicação de dispositivos eletrônicos aos sistemas de controle de formação

e ignição da mistura ar/combustível, possibilitou a criação de um sistema

mecânico-eletrônico combinado que, controlado por sistemas de gerenciamento mecânico-eletrônico,

proporcionam economia de combustível e reduzem o impacto ambiental causado pelos

automóveis. A principal tarefa de um sistema de gerenciamento eletrônico é fornecer o

torque demandado pelo condutor enquanto assegura máxima economia de combustível,

maximiza a vida útil do motor e reduz a emissão de poluentes (Gerhardt, 1998).

Os avançados sistemas existentes são capazes de controlar todos os

parâmetros de funcionamento do motor, transformando uma maior parcela da energia

contida no combustível em trabalho útil. O aumento de rendimento associado às novas

tecnologias mecânicas, como variadores de fase, sobre-alimentadores e novos materiais

possibilitaram a concepção de motores de baixa cilindrada, leves e capazes de gerar

valores de potência e torque superiores, quando comparados aos seus antecessores.

Em particular, os sistemas eletrônicos mantêm a mistura ar/combustível

dentro de limites pré-definidos, proporcionando um maior desempenho do motor com

economia de combustível, conforto e dirigibilidade (Denton, 2000). Para a determinação

desses limites são realizados ensaios em bancos dinamométricos, onde diferentes

de atendimento às resoluções do Conselho Nacional do Meio Ambiente – CONAMA,

através do Programa Nacional de Controle de Emissões Veiculares – PROCONVE,

impostas à homologação e comercialização de um veículo (CETESB, 2006).

A necessidade de se obter calibrações individuais para os diferentes veículos

faz com que os fabricantes desses sistemas disponibilizem às montadoras centrais

eletrônicas de desenvolvimento ou “centrais abertas”. Essas ferramentas são utilizadas

para gerar os mapas de referência do motor em uma aplicação específica, transferidos às

“centrais dedicadas” que equipam os veículos em produção.

Diversos são os fabricantes desses sistemas que, por diferentes razões, não

visualizam a importância da disponibilidade das centrais de desenvolvimento nas

instituições de ensino superior ou de pesquisa. Esse fato faz com que pesquisadores e

alunos busquem soluções para a realização de estudos de novos conceitos aplicados a

motores de combustão interna e de combustíveis alternativos.

Este trabalho visa desenvolver o projeto de um sistema aberto de

gerenciamento eletrônico de ignição e de injeção de combustível, levando-se em conta

todas as características e estratégias de funcionamento, quando aplicados ao

desenvolvimento de motores de ignição por centelha. Devido à disponibilidade de

sistemas de gerenciamento eletrônico no mercado, pretende-se manter os componentes

aplicados aos veículos de série (sensores e atuadores), focalizando apenas o sistema de

controle. Pretende-se desenvolver um sistema capaz de realizar o gerenciamento

eletrônico de um motor de combustão interna, cuja arquitetura permita a modificação dos

parâmetros de funcionamento (parametrização), bem como às estratégias de controle

associadas a cada um desses parâmetros (programação).

Diversos estudos realizados pelo Laboratório de Motores do Departamento de

Engenharia Mecânica (DEMEC) da Universidade Federal de Minas Gerais (UFMG) em

parceria com o Laboratório de Ensaios de Motores (LEM) da Fundação Centro

Tecnológico de Minas Gerais (CETEC), utilizando sistemas comerciais, apresentaram

resultados satisfatórios dentro do que foi possível avaliar. Contudo, a utilização de um

sistema de gerenciamento aberto permitiria uma análise mais aprofundada sobre a

influência dos parâmetros de funcionamento dos motores de combustão interna no seu

desempenho e, dessa forma, obter resultados ainda mais conclusivos sobre esses

CAPÍTULO 2

OBJETIVOS E RELEVÂNCIA DO TRABALHO

Este trabalho visa projetar, construir e testar um sistema de gerenciamento

eletrônico de ignição e de injeção de combustível programável, cuja arquitetura possibilite

a implementação de novas estratégias de controle e a parametrização de motores de

ignição por centelha, através do acesso às matrizes de ajuste e ao software de controle.

Esse sistema é constituído por um módulo principal (hardware), por rotinas

específicas dedicadas ao controle do motor (software), por interface de comunicação

para parametrização e definição de ajustes específicos (IHM) e por um ambiente de

acesso ao software para implementação de estratégias de controle do motor.

Concebido como plataforma de desenvolvimento, possibilita a proposição e

viabiliza a realização de novos trabalhos de pesquisa associados à Engenharia da

Mobilidade, onde os custos e a indisponibilidade de sistemas comerciais similares,

restringem novos desenvolvimentos.

Em relação a um sistema de gerenciamento eletrônico comercial, disponível

apenas para importação, o sistema desenvolvido apresenta características similares a um

custo reduzido, permitindo o acesso à parametrização através de uma Interface

Homem-Máquina de forma similar ao sistema comercial, além da vantagem de possibilitar a

implementação de novas estratégias de controle ou métodos de interpolação, a partir do

acesso às rotinas dedicadas ao controle do motor (software).

Outra grande relevância é o fato dos módulos que constituem o sistema de

gerenciamento eletrônico implementado são desenvolvidos e fabricados no Brasil,

baseados em componentes disponíveis no mercado nacional. Todo o projeto dos

circuitos eletrônicos está disponível para consulta, proposição e até modificação por

profissionais relacionados à pesquisa em motores de combustão interna, que buscam o

A partir da viabilidade de aplicação desse sistema em veículos experimentais,

é possível expandir essa aplicação aos protótipos desenvolvidos na UFMG, que vão

desde propostas para redução do consumo de combustível até protótipos de alto

desempenho. Essa expansão pode também atingir os veículos que compõe a frota

nacional que não foram equipados com esse tipo de sistema, de diferentes marcas e

modelos, visando a redução das emissões de poluentes.

Em ambos os casos o objetivo é comum, focado na tecnologia, no

aprendizado e no desenvolvimento de competências através da qualificação de

profissionais em diferentes áreas, pilares de sustentação da Engenharia da Mobilidade.

Essa é mais uma ferramenta de trabalho criada para que os grupos

independentes, que ainda pesquisam alternativas e o desenvolvimento de novas

tecnologias nacionais aplicadas aos motores de combustão interna, possam dar

continuidade à suas pesquisas. Pretende-se auxiliar a busca de um mínimo comum na

direção do aumento de eficiência desses motores e da redução do impacto ambiental

causado pelos veículos que os utilizam.

O presente texto apresenta as etapas necessárias ao desenvolvimento de um

sistema de gerenciamento eletrônico para motores de ignição por centelha. Para facilitar

o entendimento do leitor foi divido em capítulos, sendo a revisão bibliográfica (Capítulo 3)

uma fonte de consulta dos tópicos abordados na metodologia (Capítulo 4), aos resultados

aqui apresentados (Capítulo 5) e as respectivas conclusões sobre os testes realizados

para validação do sistema desenvolvido (Capítulo 6). Finalmente, sugere-se as

referências bibliográficas citadas no capítulo 7 como fonte de consulta para estudos mais

aprofundados nos diversos temas aqui abordados.

Como a implementação de um sistema de gerenciamento eletrônico é um

tarefa multidisciplinar, se apresenta aqui o trabalho de um grupo de pessoas e os

resultados obtidos até o momento com a utilização desse sistema. Os trabalhos

apresentados por Braga (2004), Pujatti et al (2004), Mendes et al (2004), Mendes et al

(2005), Carvalho (2005), Braga (2007) são parte integrante desse desenvolvimento, visto

que esses autores compõem a equipe que propôs e desenvolve o SGEM apresentado. Já

Gomes et al (2005), Gomes (2005) e Baptista (2007) apresentam resultados em trabalhos

de pesquisa utilizando os benefícios desse sistema de gerenciamento eletrônico, em

tentativas de desenvolver novas tecnologias aplicadas aos motores de combustão

CAPÍTULO 3

REVISÃO BIBLIOGRÁFICA

Desde a concepção do primeiro motor de combustão interna de quatro tempos em 1862 pelo físico francês Alphonse Beau de Rochas, e a sua construção experimental em 1872 por Nikolaus Otto, diversos sistemas de controle da formação e de ignição da mistura ar/combustível vêm sendo desenvolvidos visando fornecer ao veículo o torque suficiente para a sua locomoção, através da transformação da energia química contida no combustível em energia cinética no eixo de manivelas (Passarini, 1993).

A rápida evolução dos motores fez com que sistemas mecânicos como o carburador e o platinado, utilizados amplamente no Brasil até 1980, se tornassem ineficientes sob o ponto de vista de economia de combustível, eficiência de ignição e controle da emissão de poluentes. A inserção dos dispositivos eletrônicos nos sistemas de controle de formação de mistura ar/combustível possibilitou a criação de um sistema

“mecatrônico” que proporciona, além da economia de combustível, a redução do impacto ambiental causado pelos veículos automotores. Os Sistemas de Gerenciamento Eletrônico (Electronic Management Systems – EMS) possibilitam o fornecimento do torque demandado pelo condutor enquanto asseguram economia de combustível, maximizam a vida útil do motor e reduzem a emissão de poluentes (Gerhardt, 1998).

3.1 Os motores de combustão interna de ignição por centelha

Nos motores de combustão interna de ignição por centelha, que operam em ciclo de quatro tempos, um ciclo de trabalho corresponde a duas voltas completas do eixo de manivelas. Através de um sistema biela-manivela (dimensões: L x r), o movimento alternativo é transformado em um movimento rotativo do eixo de manivelas, sendo o curso total de deslocamento dos pistões definido entre o ponto morto superior (PMS) e o ponto morto inferior (PMI), como mostrado na Figura 3.1 (Heywood, 1995).

Figura 3.1 – Diagrama esquemático de um MCI de 04 tempos (Adler, 1993).

Define-se como Vd o volume deslocado pelo movimento do pistão ao longo de

todo seu curso (de PMS a PMI), e como Vc o volume da câmara de combustão, o volume

delimitado pelo cabeçote e o pistão em PMS. Aqui se introduz o conceito de relação volumétrica de compressão (rc) como a redução de volume com o deslocamento do

pistão de PMI a PMS, definida pela equação (Heywood, 1995):

c c d c

V V V cilindro do

mínimo volume

cilindro do

total volume

r = = + (3.1)

Figura 3.2 – Ciclo de quatro tempos de um MCI de ignição por centelha (Adler, 1988).

O primeiro deles é o tempo de admissão mostrado na Figura 3.2-a. É caracterizado pelo movimento descendente do pistão (de PMS a PMI) com a válvula de admissão aberta e a válvula de descarga fechada. Nessa condição, a mistura ar/combustível formada no coletor de admissão é introduzida no motor devido à queda de pressão gerada pelo aumento do volume do cilindro durante a movimentação do pistão.

Devido ao sincronismo das válvulas e do eixo de manivelas, a válvula de admissão se fecha completamente no instante em que o pistão atinge o PMI e inicia o movimento ascendente em direção ao PMS, comprimindo a mistura admitida e iniciando o tempo denominado de compressão (Figura 3.2-b). Devido à necessidade da introdução de energia para a ignição da mistura comprimida, uma centelha elétrica produzida pelo sistema de ignição é introduzida no ciclo através da vela de ignição, promovendo o inicio da combustão dentro do cilindro.

A combustão da mistura promove um aumento da pressão no cilindro, fazendo com que a força exercida sobre o pistão no PMS seja suficiente para vencer as inércias e perdas mecânicas e movimentá-lo até o PMI (Figura 3.2-c), transmitindo parte dessa força ao eixo de manivelas através da biela. Esse tempo é denominado de expansão e termina com o pistão no PMI e com a abertura da válvula de descarga.

3.2 Admissão de ar nos motores de combustão interna

O sistema de admissão de ar dos motores de ignição por centelha (S.I.) é composto basicamente por um filtro de ar e seus condutos, pelo carburador ou por componentes do sistema de injeção eletrônica de combustível, pela válvula borboleta e pelo coletor de admissão. Nesses motores, a solicitação de carga é realizada pela variação da quantidade mássica de ar admitida durante seu funcionamento e controlada por meio da variação da posição angular da válvula borboleta. Schirm (2003) mostra um estudo experimental do desempenho de um MCI com variação do ângulo de abertura da válvula de admissão, com o objetivo de remover a válvula borboleta.

Durante o processo de aspiração normal do ar à pressão atmosférica (pAtm),

as perdas de carga do sistema de admissão induzem uma queda de pressão que altera significativamente a pressão de admissão do motor desde o filtro de ar até o interior do cilindro. A pressão varia ainda com a rotação do motor, com a resistência ao escoamento de cada componente, com a área da seção transversal do duto de admissão, com a densidade do fluido de trabalho e com os efeitos pulsativos no coletor de admissão (Hanriot, 2001). A Figura 3.3 apresenta um diagrama esquemático da queda de pressão ao longo de todo o sistema de admissão, onde p’ é a pressão do ar no cilindro conduzido através do sistema de admissão.

Os motores de ignição por compressão (C.I.) apresentam uma grande vantagem em relação aos de ignição por centelha por não possuírem em seu sistema de admissão de ar o carburador e a válvula borboleta, o que faz com que as perdas de carga deste sistema sejam menores quando comparadas com os motores S.I. (Heywood, 1995).

No intuito de aumentar a quantidade de ar admitido pode-se iniciar a abertura da válvula de admissão antes do fechamento da válvula de descarga, entre os tempos de descarga e de admissão, visando o aproveitamento da inércia dos gases no sistema de admissão e de descarga. Este fenômeno é conhecido como cruzamento de válvulas (overlap period), sendo definido em função do ângulo do eixo de manivelas durante o qual as válvulas de admissão e descarga permanecem abertas simultaneamente (Hanriot, 2001). A Figura 3.4 apresenta o diagrama de enquadramento das válvulas de admissão e descarga em função do ângulo do eixo de manivelas, onde esse fenômeno é mostrado no ângulo compreendido entre os pontos (1) e (5) que representam, respectivamente, o instante de abertura da válvula de admissão e o fechamento da válvula de descarga. Apresenta ainda faixas de valores típicos para o atraso no fechamento da válvula de admissão (2), do ângulo de avanço de ignição (3) e do ângulo de abertura antecipada da válvula de descarga (4).

Outros fatores de grande influência na quantidade de ar admitido é a configuração das válvulas (dimensões) e suas características de deslocamento, velocidade e aceleração do came que as aciona e a característica pulsativa do escoamento do ar através dos condutos do coletor de admissão. Hanriot (2001) apresenta um estudo sobre esses fenômenos que, devido às grandes variações de volume no cilindro em função do movimento do pistão, produzem perturbações que se propagam como ondas de rarefação e compressão ao longo do conduto, durante a abertura e fechamento das válvulas de aspiração e descarga.

No intuito de caracterizar o processo de admissão de ar nesses motores, pode-se definir um volume de controle delimitado pelo sistema, onde os principais parâmetros são a vazão, a pressão e a temperatura do ar na entrada e na saída do volume de controle. A caracterização deste processo é de grande importância no estudo de um MCI, visto que a potência indicada ou fornecida por ele é diretamente proporcional à quantidade de ar inserida em relação ao volume dos cilindros do motor (cilindrada).

Essa relação é definida como eficiência volumétrica ηv sendo representada pela seguinte

equação para um motor de quatro tempos (Hanriot, 2001):

n V m

d i a

i a v

. . . 2

, , .

ρ

η

= (3.2)Onde:

ηv = eficiência volumétrica;

ma,i = vazão mássica de ar real admitida no cilindro por ciclo [kg/min]; ρa,i = massa específica do ar admitido [kg/m3];

Vd = volume deslocado pelo cilindro (PMS – PMI) [m3];

n = número de rotações do motor [RPM].

A vazão mássica de ar real admitida no cilindro por ciclo (ma,i) é o parâmetro

de referência para a introdução da quantidade de combustível visando sempre a formação da mistura ar/combustível em função do regime de operação do motor. Nos sistemas mecânicos, a quantidade de combustível introduzida no motor é função direta da velocidade do ar admitido pelo motor devido a sua passagem através de um tubo tipo venturi instalado antes da válvula borboleta. A queda de pressão no interior do venturi, causada pela passagem do ar, aspira o combustível da cuba através de um duto e um furo calibrado formando a mistura ar/combustível.

O calibre do furo é modificado até que se alcance a condição de mistura estequiométrica em cargas parciais. Como a velocidade do ar admitido varia desde a rotação de partida (~300 RPM/borboleta fechada) até condições de rotação e carga máxima (~6500 RPM/borboleta aberta), o efeito venturi apresenta problemas de baixa queda de pressão em baixas rotações e de elevada perda de carga em elevadas rotações. As situações de enriquecimento da mistura ar/combustível durante a partida, no regime de marcha lenta, acelerações rápidas e em condições de plena carga, somente são obtidas através de instalação de sistemas auxiliares. Diversos são esses sistemas que, devido ao extenso tempo de utilização1, evoluíram de sistemas mecânicos para os sistemas de controle eletrônicos (carburadores eletrônicos). Como não é objetivo desse trabalho o estudo da evolução desses sistemas, recomenda-se aos interessados uma consulta às referências apresentadas por Obert (1971), Giacosa (1979) e Denton (2000).

A evolução dos sistemas eletrônicos, principalmente nas décadas de 80 e 90 do século XX, promoveu uma ampla mudança dos sistemas de formação e controle da mistura ar/combustível onde os “sistemistas”, em especial a Robert Bosch GmbH, apontada como pioneira, desenvolveram e desenvolvem diferentes mecanismos e princípios de medição da quantidade de ar mássica admitida pelo motor. A Tabela III.1 apresenta os principais sistemas de medição existentes no mercado, classificando-os pelo principio de funcionamento, pelo fabricante e pela forma de determinação.

Tabela III.1 – Sistemas de medição da massa de ar admitida existentes no mercado.

Descrição: Principio de medição: Fabricante: Determinação:

Medidor de fluxo de ar

(válvula prato) Mecânico, através de sistema de alavancas. Bosch Direta

Medidor de fluxo de ar (válvula prato) com realimentação

Mecânico/elétrico, através de sistema de

alavancas, realimentado por potenciômetro linear. Bosch Direta

Medidor do fluxo de ar (MAF)

Mecânico/elétrico, movimento de um flap acoplado à um potenciômetro linear associado a

um sensor de temperatura do ar.

Bosch Direta

Anemômetro de fio-quente

Variação da corrente causada pela passagem do

ar sobre um filamento aquecido. Bosch Direta

Speed Density Medição da pressão, da velocidade do motor e da temperatura do ar no coletor. Magneti Marelli Indireta

Ultra-sônico Variação do tempo de propagação de uma onda

através do ar admitido Bosch Indireta

Kármán Vortex Medição da freqüência do escoamento turbulento através do sensor. Bosch Indireta

1

Pode-se denominar esse tempo como extenso quando se considera a aplicação do carburador desde sua primeira

A Tabela III.1 classifica os sistemas de medição como diretos e indiretos. O primeiro deles utiliza um sensor de fluxo de ar inserido diretamente no duto de aspiração, antes da válvula borboleta, sendo capazes de medir a vazão volumétrica de ar na entrada do motor. Sauer (1980) afirma que sistemas térmicos de medição direta foram amplamente utilizados nos primeiros sistemas de controle e formação da mistura ar/combustível para detecção da condição instantânea de carga nos MCI’s. Afirma ainda que esse sistema, devido à utilização de um resistor de platina aplicado sobre um substrato cerâmico, necessita de um tempo mínimo até que a resposta do sistema seja capaz de reconhecer a condição do motor, principalmente durante a partida.

Sauer (1988) apresenta então, como solução para a redução do tempo de resposta dos sistemas térmicos de medição, os anemômetros de fio quente (Bosch hot wire), onde a redução da inércia térmica associada ao elemento sensor diminui significativamente os efeitos apresentados anteriormente.

Pelo fato dos sistemas citados detectarem o escoamento de ar através do elemento sensor, a variação da direção do fluxo, causada pela característica pulsativa desse escoamento, era a principal fonte de incerteza da medição. Dessa forma, Konzelmann e Hecth (1995) apresentam um sistema capaz de detectar a direção do fluxo e de compensar a característica pulsativa no coletor de admissão (reverse flow detection). Esse conceito é baseado na utilização de dois sensores de temperatura posicionados na região anterior (T1) e posterior (T2) de uma zona de aquecimento. Dessa

forma é possível avaliar o sinal de ∆T (∆T=T2 -T1). A Figura 3.5 apresenta os resultados

comparativos entre os sistemas.

Os sistemas classificados como de medição indireta (Tabela III.1) utilizam equações de correlação entre propriedades físicas do ar no coletor de admissão (temperatura e pressão) para determinar a quantidade de ar admitida. Ribbens (1998) cita que, dentre os sistemas mencionados, o Speed-density se apresenta como um dos mais aplicados aos veículos de passeio, cuja principal diferença em relação aos que realizam medição direta, está na posição em que realiza a medição.

O Speed-density realiza medições da temperatura e da pressão no coletor de admissão após a válvula borboleta, permitindo a determinação da massa específica do ar na entrada do cilindro através de tabelas e equações termodinâmicas. Para um dado volume de ar (Va), a uma pressão (pa) e temperatura (Ta), a massa específica (ρa) pode

ser determinada em função da massa de ar (ma) pela equação (Ribbens, 1998):

a a a a

a

a m V

V

m ρ

ρ = ∴ = ⋅ (3.3)

Wylen (1998) afirma que, a partir da pressão absoluta do ar no coletor de admissão (pa,i) e sua temperatura (Ta,i), é possível determinar a massa específica de ar

presente no coletor (ρa,i) nas diversas condições de operação do MCI. No Speed-density,

pa,i e Ta,i são determinados por meio de sensores e a massa específica (ρa,i) através de

tabelas e equações termodinâmicas (gás ideal). Normalmente o valor de ρa,i é calculado

em relação às condições-padrão do ar como massa específica (ρ0), temperatura (T0) e

pressão (p0), de acordo com a equação (Ribbens, 1998):

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = i a i a i a T T p p , 0 0 , 0 , ρ ρ (3.4)

No sistema citado, Ta,i é medida através de um elemento resistivo, cuja

A curva de calibração desse sensor (PTC ou NTC) deve ser determinada de forma a correlacionar o valor da tensão de saída em função da temperatura do elemento resistivo, na mesma condição de alimentação e de conexão ao sistema, de forma a minimizar as incertezas associadas à medição. Esta curva é obtida através de verificação do valor da tensão lida pelo sistema de aquisição de dados, sendo esses valores correlacionados à temperatura medida pelo padrão de referência em condições estabilizadas. Pelo fato da curva de calibração representar para o sistema de gerenciamento eletrônico a referência para calculo da vazão mássica de ar e da condição de operação do motor, a qualidade do sensor prima pela menor incerteza associada a essa medição.

Assim como a temperatura, a pressão absoluta do coletor, pa,i, é utilizada para

a determinação não só da vazão mássica de ar no coletor, mas também para referência da condição de carga imposta ao motor. Nos atuais sistemas de gerenciamento eletrônico, a pressão absoluta do coletor de admissão é utilizada como parâmetro de referência para ajuste do motor, sendo, juntamente com a rotação, a variável que define, por exemplo, o mapa de avanço-base de ignição. Por se tratar de uma medição absoluta da pressão, essa grandeza permite ainda que o sistema de gerenciamento realize as devidas correções nos parâmetros atrelados a este sinal, em função das variações de pressão atmosférica, desde o nível do mar até às localidades de elevada altitude.

Para esta aplicação, a indústria automotiva utiliza geralmente dois tipos de transdutores, os capacitivos e os extensométricos (strain gauge). Carvalho (2005) mostra que os transdutores capacitivos utilizam a variação da pressão no coletor para alterar a distância (d) entre duas placas paralelas de área (A), separadas por um material de constante dielétrica (εr), de acordo com a equação:

d A C= εr

(3.5)

Já os transdutores extensométricos são compostos por quatro elementos resistivos (R1, R2, R3 e R4) conectados segundo uma configuração em ponte de

Wheatstone (Doebelin, 2004) e aplicados sobre um diafragma de silício. Esse diafragma isola a câmara de vácuo incorporada ao sensor, da pressão do coletor da admissão. Dessa forma, as variações de pressão no coletor são determinadas de forma absoluta em relação ao vácuo da câmara. A Tensão de saída (Vo) é linearmente proporcional ao

produto da pressão no coletor de admissão (variação de R1, R2, R3 e R4) pela tensão de

i o V R R R R R R

V ⎥⋅

⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = 3 2 2 4 1 1 (3.6)

Um dos inconvenientes de se medir a pressão absoluta do ar está associado à existência de pulsações no interior do coletor de admissão causadas principalmente pelo movimento alternativo dos pistões e pela abertura/fechamento das válvulas. Segundo Carvalho (2005), a freqüência da flutuação da pressão pode ser determinada em função da rotação do motor (n) e do número de cilindros (Ncil), segundo a equação:

120 cil p N n

f = ⋅ (3.7)

A vazão mássica de ar admitido por ciclo (ma,i) pode então ser determinada

pelo produto da vazão volumétrica de ar (Va,i) pela massa específica (ρa,i) calculada.

Ribbens (1998) apresenta uma forma de determinar a vazão volumétrica de ar (Va,i).

Supondo que o sistema de admissão e o motor funcionem segundo condições ideais, tem-se que Va,i é função direta da cilindrada do motor (D) e de sua rotação (n) segundo a

equação: ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = 2 60 , D n

Vai (3.8)

A Equação 3.2 apresenta a eficiência volumétrica ηv e a define como a

quantidade de ar inserida em relação à quantidade ou volume dos cilindros do motor. Dessa forma é possível determinar Va,i,r real de um motor de 04 tempos através da

equação (Ribbens, 1998):

V r

i

a n D

V ⎟⋅η

⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⋅ 2 60 , , (3.9)

A eficiência volumétrica ηv é representada através de um número

3.3 Formação da mistura ar/combustível

A quantidade de combustível introduzida no motor é função direta da quantidade mássica de ar admitido, sendo o processo de admissão caracterizado pela quantidade de mistura ar/combustível, denominada de fluido de trabalho, inserida ou bombeada para o interior dos cilindros de um MCI.

Essa mistura é considerada ideal ou estequiométrica se o Oxigênio (O2)

presente na massa de ar admitida for suficiente para reagir completamente com a massa de combustível inserida, obtendo-se como produtos da combustão o Dióxido de Carbono (CO2), a Água (H2O) e os gases inertes presentes no ar de admissão (NAP). A Equação

3.10 apresenta, a título de exemplo, a reação balanceada de combustão de uma molécula de Álcool Etílico (C2H5OH)com ar atmosférico (Pereira, 2001).

) . .( 0 , 3 . 0 , 3 . 0 , 2 ) . .( 0 , 3 . 0 , 3 . 0 ,

1 C2H5OH + O2 + RVN NAP → CO2 + H2O+ RVN NAP (3.10)

Onde:

NAP = Nitrogênio aparente (concentração volumétrica de N2 e demais elementos

presentes no ar atmosférico não-reagentes ao processo de combustão);

RVN = Razão volumétrica entre NAP e O2, presente na atmosfera (79,01/20,99=3,764).

Em função do número de moles apresentado na Equação 3.10 é possível determinar as massas de ar e de combustível que reagem durante a combustão e, dessa forma, determinar a relação ar/combustível estequiométrica (A/F(s)) da reação. A Equação

3.11 apresenta o cálculo da massa de ar (mar) consumida na reação.

] [ 89 , 413 ] / 960 , 28 ].[ ) 764 , 3 1 .( 000 , 3

[ mol g mol g

mar = + = (3.11)

De forma similar, a Equação 3.12 apresenta o cálculo da massa de combustível (mcomb) consumida na reação.

] [ 0 , 46 ] / ) 0 , 16 0 , 6 0 , 24 .].[( 0 , 1

[ mol g mol g

mcomb = + + = (3.12)

Determinados mar e mcomb, a relação A/F(s) é calculada segundo a equação:

1 : 0 , 9 0 ,

9 ( )

)

( = = ⇒ s =

comb ar

s A F

m m F

Para efeitos comparativos em razão de volume, a quantidade de ar necessária para a combustão estequiométrica de 1,0 litro de Gasolina Pura (E0) é de aproximadamente 10000 litros, considerando a relação A/F(s) = 14,7:1. A Figura 3.6

apresenta essa proporção.

Figura 3.6 – Razão em volume para combustão estequiométrica de Gasolina (Adler, 1988).

A relação ar/combustível estequiométrica (A/F(s)) varia de acordo com o tipo

de combustível utilizado, como mostra a Tabela III.2, tendo-se sempre como referência a concentração de O2 presente no ar atmosférico.

Tabela III.2 – Relação A/F estequiométrica em função do combustível (Pereira, 2001).

Combustível: A/F(s) [kg/kg]:

Gasolina Pura (E0) 14,7:1

Etanol (E100) 9,0:1

Gasolina Comum (E22) 13,2:1

Diesel 15,2:1

Metanol 6,4:1

Metano (CH4) 17,2:1

Propano (C3H8) 15,6:1

Butano (C4H10) 15,4:1