PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

DISSERTAÇÃO DE MESTRADO

LUANDA GOMES DOMINGOS

O EFEITO DO TRATAMENTO DA ATAPULGITA NO DESENVOLVIMENTO DE COMPÓSITO COM O POLIETILENO RECICLADO

Orientador: Wilson Acchar

Co-Orientador: Edson Noriyuki Ito

O EFEITO DO TRATAMENTO DA ATAPULGITA NO DESENVOLVIMENTO DE COMPÓSITO COM O POLIETILENO RECICLADO

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte, como requisito para a obtenção do título de Mestre em Ciência e Engenharia de Materiais.

Orientador: Wilson Acchar

Co-Orientador: Edson Noriyuki Ito

Catalogação da Publicação na Fonte. UFRN / SISBI / Biblioteca Setorial Especializada do Centro de Ciências Exatas e da Terra – CCET.

Domingos, Luanda Gomes.

O efeito do tratamento da atapulgita no desenvolvimento de compósito com o polietileno reciclado / Luanda Gomes Domingos. – Natal, RN, 2012.

94 f. : il.

Orientador: Prof. Dr. Wilson Acchar. Co-orientador: Edson Noriyuki Ito

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

Dedico este trabalho a todas as pessoas que

tornaram possível a sua realização, em

especial, a minha mãe Maria Lucia Gomes,

ao meu irmão Leandro Gomes Domingos, a

Alexsandro Martins e em memória a minha

Obrigada meu Deus que sempre esta ao meu lado em todos os momentos da minha vida, por sempre me dá forças para seguir o meu caminho todos os dias e por me conceder uma família e amigos maravilhosos.

A minha mãe Maria Lucia Gomes por toda sua dedicação, carinho e amor.

A minha tia Dalva Gomes (in memoriam) pelos cuidados na infância.

Ao meu irmão Leandro Gomes Domingos pela retirada das dúvidas.

A Alexsandro Martins da Silva por toda atenção, apoio e paciência.

Ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais (PPGCEM) que aceitam profissionais de diversas áreas Engenheiros e Tecnólogos, ampliando seu leque de conhecimento.

Ao meu querido orientador Wilson Acchar pela oportunidade, ajuda e conhecimento. Ao meu querido co-orientador Edson Noriyuki Ito pela acolhida, pela oportunidade, conhecimento, por todo apoio e ajuda.

Ao Projeto CNPq número 550011/2010-2 pela bolsa de mestrado;

Aos professores do PPGCEM pelos valorosos conhecimentos transmitidos.

Ao meu colega de trabalho José Kaio Max Alves do Rêgo pela grande ajuda, disponibilidade e por várias vezes dispor do seu tempo para me auxiliar com análises e experimentos.

Ao meu colega de trabalho Antônio Carlos Silva da Costa, pela retirada de dúvidas, auxílio em procedimentos experimentais, materiais trocados.

Ao meu colega de trabalho Cláwsio Rogerio Cruz de Souza, pelo apoio, ajuda e conhecimentos.

As minhas amigas Célia Regina Ferreira da Câmara e Sheyla Karolina Justino Marques pela ajuda, apoio e incentivo.

A minha amiga Edna Maria Silva Cordeiro pelo apoio, carinho e auxílio em alguns procedimentos dos experimentos.

A minha amiga Querem Apuque Felix de Andrade pela imensa ajuda, por ter ficado comigo até a biblioteca fechar estudando para a prova do professor Martinelli, pela paciência, conhecimentos trocados.

As minhas amigas Juciklécia da Silva Reinaldo e Ana Cláudia de Medeiros pela ajuda, apoio, paciência e conhecimentos trocados.

Ao Hugo Mozer Barros Eustáquio pela paciência, ajuda no preparo das soluções de ácido sulfúrico e auxílio no MEV.

possibilidade de uso do reômetro de torque do DEMa-UFCG.

A Embrapa Agroindustrial Tropical pelo uso do equipamento de DSC.

O trabalho teve como objetivo o tratamento da atapulgita para o desenvolvimento e a caracterização de compósito de polietileno de baixa densidade reciclado – PEBD_rec incorporado com atapulgita natural – ATP_NAT, peneirada – ATP_PN e com atapulgita tratada com ácido sulfúrico – ATP_TR, em diferentes composições (1, 3 e 5%) e comparado com o PEBD_rec. As atapulgitas, natural, peneirada e tratada, foram caracterizadas por difração de raios X (DRX), fluorescência de raios X (FRX), análise granulométrica, microscopia eletrônica de varredura (MEV), espectroscopia de energia dispersiva (EDS) e determinação da área superficial específica (BET). Os compósitos foram caracterizados por análise termogravimétrica (TG), calorimetria diferencial exploratória (DSC), difração de raios X (DRX), reometria de torque, microscopia eletrônica de varredura (MEV) e tração. Os compósitos de PEBD_rec /ATP (natural, peneirada e tratada) foram produzidos por meio de mistura no estado fundido em uma extrusora monorosca com matriz de fio com posterior reprocessamento com matriz de fita. Verificou-se que o peneiramento da atapulgita não reduziu o teor de quartzo e que o tratamento ácido extraiu completamente a dolomita, impureza agregada nos canais da atapulgita, além de aumentar sua área superficial. A adição da atapulgita no PEBD_rec atua como catalisador, reduzindo a estabilidade térmica do polímero. O aumento da concentração de atapulgita aumenta a resistência e reduz o alongamento na ruptura e o módulo de elasticidade do compósito PEBD_rec / atapulgita.

characterization of composite recycled low density polyethylene - PEBD_rec embedded with natural attapulgite - ATP_NAT, sifted - ATP_PN and attapulgite treated with sulfuric acid - ATP_TR in different compositions (1, 3 and 5%) and compared with the PEBD_rec. The atapulgitas, natural, screened and treated, were characterized by X-ray diffraction (XRD), X-ray fluorescence (XRF), particle size analysis, scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS) and determining the area specific surface (BET). The composites were characterized by thermogravimetry (TG), differential scanning calorimetry (DSC), X-ray diffraction (XRD), torque rheometry, scanning electron microscopy (SEM) and traction. The composite PEBD_rec / ATP (natural, sieved and treated) were produced by mixing in the molten state in a single screw extruder matrix wire with subsequent reprocessing matrix tape. It was found that the screening of attapulgite not reduce the quantity of quartz and the acid treatment completely extracted dolomite aggregate impurities of the channels attapulgite, and increase their surface area. The addition of attapulgite in PEBD_rec acts as a catalyst, reducing the thermal stability of the polymer. The increased concentration of attapulgite, increases resistance and reduces the elongation at break and modulus of elasticity of the composite PEBD_rec / attapulgite.

Figura 1 - Segmentação do mercado de transformados plásticos por aplicação no

Brasil em 2010. ... 17

Figura 2 - Estrutura química do polietileno. ... 18

Figura 3 - Reação do polietileno. ... 21

Figura 4 - Estrutura molecular do PEBD. ... 21

Figura 5 - Distribuição em aplicações de PEBD. ... 24

Figura 6 - Diagrama esquemático da camada 1:1 e da camada 2:1. ... 26

Figura 7 - a: grupo tetraédrico; b: camada tetraédrica; c: grupo octaédrico; d: camada octaédrica. ... 27

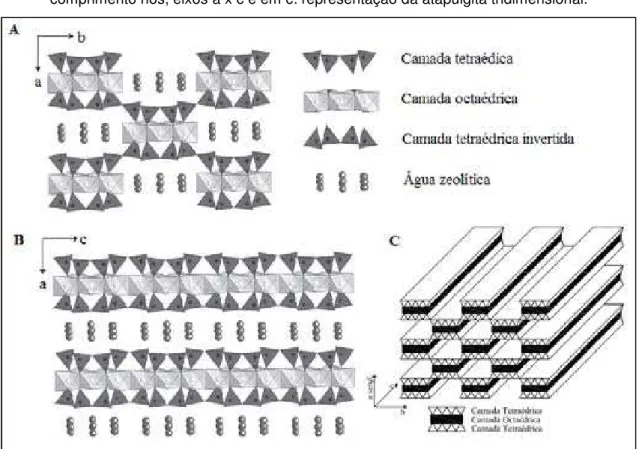

Figura 8 - a: Representação poliédrica da atapulgita, nos eixos a x b, b: representação do comprimento nos, eixos a x c e em c: representação da atapulgita tridimensional. ... 29

Figura 9 - Estrutura cristalina da atapulgita. ... 30

Figura 10 - Representações possíveis da morfologia decorrentes da interação de argila e polímero: a) compósito convencional, microcompósito; b) nanocompósito intercalado e c) nanocompósito esfoliado. ... 38

Figura 11 - Esquema para a obtenção de nanocompósito por polimerização in situ. 40 Figura 12 - Esquema das diferentes etapas da polimerização por solução. ... 41

Figura 13 - Esquema do método de intercalação por fusão ... 42

Figura 14 - Fluxograma das etapas desenvolvidas para a obtenção da atapulgita peneirada e tratada. ... 46

Figura 15 - Fluxograma da etapa do desenvolvimento do compósito. ... 47

Figura 16 - Desenho do parafuso da extrusora: (a) Perfil ISO; (b) descrição dos elementos e zonas do parafuso ... 51

Figura 17 - PEBD_rec/ATP cortados em: (a) grãos e (b) fitas... 52

Figura 18 - (a) ilustração do cunho para a confecção dos corpos de prova para o ensaio de tração, (b) esquema das dimensões do cunho e (c) gravata. ... 56

Figura 19 - MEV/EDS da atapulgita (a) natural, (b) peneirada e (c) tratada. ... 59

Figura 20 - Difratograma de raios X da atapulgita natural, peneirada e tratada. ... 60

Figura 21 - Granulometria da atapulgita natural. ... 62

Figura 22 - Granulometria da atapulgita peneirada. ... 62

5000x. ... 65

Figura 26 - Imagens de MEV da atapulgita tratada com peróxido de hidrogênio com os aumentos de (a) 5000x, (b) e (c) 10000x. ... 66

Figura 27 - MEV da atapulgita tratada com o ácido sulfúrico, com os aumentos de (a) 5000x, (b) e (c) 10000x. ... 67

Figura 28 - Curvas de torque para: PEBD_rec e PEBD/ATP_NAT com 5% de ATP.68 Figura 29 - Curvas de TG do PEBD_rec e dos compósitos. ... 70

Figura 30 - Comportamento térmico de fusão do polímero puro e dos compósitos, no primeiro aquecimento. ... 71

Figura 31 - Comportamento térmico de fusão do polímero puro e dos compósitos, no segundo aquecimento. ... 71

Figura 32 - Termograma de DSC de cristalização do polímero puro e dos compósitos, resfriamento. ... 72

Figura 33 - Difratogramas do PEBD_rec e dos compósitos PEBD_rec/ATP... 73

Figura 34 - Micrografia de MEV da superfície criofraturada do compósito PEBD_rec/ATP_NAT_5%, com os aumentos de (a) 200x, (b) 1500x e (c) 500x. ... 75

Figura 35 - Micrografia de MEV da superfície criofraturada do compósito PEBD_rec/ATP_PN_5%, com os aumentos de (a) 200x, (b) e (c) 1500x. ... 76

Figura 36 - Micrografia de MEV da superfície criofraturada do compósito PEBD_rec/ATP_TR_5%, com os aumentos de (a) 200x, (b) 1200x e (c) 1000x. ... 77

Figura 37 - Micrografia de MEV da superfície do compósito PEBD_rec/ATP_TR_5%, com aumento de 1200x. ... 78

Figura 38 - Fibras da atapulgita quantificada. ... 79

Figura 39 - Resistência a tração do PEBD_rec e dos compósitos. ... 81

Figura 40 - Módulo de elasticidade do PEBD_rec e dos compósitos. ... 82

Tabela 1 - Algumas propriedades dos polietilenos. ... 20

Tabela 2 - Propriedades Físicas do PEBD. ... 23

Tabela 3 - Algumas propriedades e características da atapulgita que podem estar relacionadas à suas aplicações. ... 31

Tabela 4 - Definição das dimensões das partículas usadas como cargas em nanocompósitos. ... 37

Tabela 5 - Relação das proporções de PEBD/ATP_natural, peneirada e tratada utilizadas. ... 52

Tabela 6 - Amostras analisadas por TG. ... 53

Tabela 7 - Amostras analisadas por DSC. ... 54

Tabela 8 - Relação das amostras trabalhadas por prensagem a quente. ... 55

Tabela 9 - Amostras analisadas no MEV. ... 55

Tabela 10 - Amostras ensaiadas por tração. ... 57

Tabela 11 - FRX das amostras de ATP_NAT, ATP_PN e ATP_TR. ... 58

Tabela 12 - Resultados de BET da atapulgita antes e após o tratamento com H2SO4. ... 63

Tabela 13 - Temperatura de degradação do PEBD_rec e dos compósitos processados na monorosca. ... 69

Tabela 14 - Temperaturas, entalpias e grau de cristalinidade envolvida nos processos térmicos de cristalização e fusão do polímero. ... 72

Al – Alumínio

ATP_NAT – Atapulgita natural ATP_PN – Atapulgita peneirada ATP_TR – Atapulgita tratada

BET – Determinação da área superficial específica CIPEA – Comité Internacional pour I’ Étude dês Argiles Cr – Cromo

D – Diâmetro

DRX – Difração de raios X

DSC – Calorimetria diferencial exploratória EDS – Espectroscopia de energia dispersiva Fe – Ferro

FRX – Fluorescência de raios X GPa – Gigapascal

H – Hidrogênio

H2O2 – Peróxido de hidrogênio

H2SO4 – Ácido sulfúrico

HCl – Ácido clorídrico

ICI – Imperial Chemical Industries l/d – Comprimento por diâmetro Li – Lítio

M – Molar

meq – Miliequivalente mesh – Malhas

MEV – Microscopia eletrônica de varredura Mg – Magnésio

Mn – Manganês

M – Massa molar numérica média Mw – Massa molar ponderal média

PE – Polietileno

PEAD – Polietileno de alta densidade PEBD – Polietileno de baixa densidade

PELBD – Polietileno linear de baixa densidade PET – Poli(tereftalato de etileno)

PP – Polipropileno

PVC – Poli(cloreto de vinila) rpm – Rotação por minuto Si – Silício

TG – Termogravimetria Ti – Titânio

Tm – Temperatura de fusão

UBM – União Brasileira de Mineração Zn – Zinco

LISTA DE FIGURAS ... 9

LISTA DE TABELAS ... 11

LISTA DE ABREVIATURAS E SIGLAS ... 12

1 INTRODUÇÃO ... 15

2 REVISÃO DA LITERATURA ... 17

2.1 MERCADO DE PLÁSTICO NO BRASIL ... 17

2.2 POLIETILENO (PE) ... 18

2.3 POLIETILENO DE BAIXA DENSIDADE (PEBD) ... 20

2.3.1 Polietileno Reciclado ... 21

2.3.2 Propriedades do PEBD ... 22

2.3.3 Aplicações ... 24

2.4 ARGILOMINERAIS ... 25

2.4.1 Classificação dos argilominerais ... 25

2.4.2 Estrutura cristalina dos argilominerais ... 26

2.5 ATAPULGITA ... 27

2.5.1 Estrutura da atapulgita ... 28

2.5.2 Propriedades ... 30

2.5.3 Aplicações ... 32

2.6 ATIVAÇÃO ÁCIDA ... 32

2.7 COMPÓSITOS POLIMÉRICOS ... 34

2.7.1 Tipos de compósitos poliméricos ... 35

2.8 NANOCOMPÓSITO ... 37

2.8.1 Tipos de nanocompósitos poliméricos ... 38

2.8.2.3 Método de intercalação no estado fundido ... 42

3 MATERIAIS E MÉTODOS ... 44

3.1 MATERIAIS ... 44

3.2 EQUIPAMENTOS ... 44

3.3 MÉTODOS ... 46

3.3.1 Tratamento da atapulgita ... 48

3.3.1.1 Tratamento com peróxido de hidrogênio ... 48

3.3.1.2 Tratamento com ácido sulfúrico ... 48

3.3.2 Caracterização da atapulgita ... 49

3.3.2.1 Caracterização físico-química ... 49

3.3.2.2. Caracterização granulométrica ... 49

3.3.2.3 Caracterização de área superficial ... 50

3.3.2.4 Caracterização morfológica ... 50

3.3.3 Processamento dos compósitos polímero/argila natural, peneirada e tratada ... 51

3.3.4 Caracterização dos compósitos ... 53

3.3.4.1 Caracterização térmica ... 53

3.3.4.2 Caracterização físico-química ... 54

3.3.4.3 Caracterização morfológica ... 55

3.3.4.4 Caracterização mecânica ... 56

4 RESULTADOS E DISCUSSÕES ... 58

4.1 CARACTERIZAÇÃO DA ATAPULGITA NATURAL, PENEIRADA E TRATADA . 58 4.2 CARACTERIZAÇÃO DOS COMPÓSITOS DE PEBD_REC/ATP_NAT, ATP_PN E ATP_TR ... 67

4.2.1 Avaliação da processabilidade dos compósitos ... 67

4.2.2 Caracterização térmica ... 68

4.2.2.1 Análise termogravimétrica (TG) ... 68

4.2.2.2 Calorimetria diferencial exploratória (DSC) ... 70

4.2.3.Caracterização físico-química ... 73

4.2.3.1 Difração de raios X (DRX) ... 73

4.2.5.1 Tração uniaxial ... 79

CONCLUSÕES ... 84

SUGESTÓES PARA TRABALHOS FUTUROS ... 86

REFERÊNCIAS ... 87

1 INTRODUÇÃO

O polietileno é um dos polímeros de maior consumo e maior produção a nível mundial. Com excelentes propriedades (facilidade de processamento e boa resistência química), baixo custo, tem uma ampla variedade de aplicações, como por exemplo: embalagens de alimentos, embalagens industriais, filmes, sacos, tubos, usos agrícolas, fiação, automóvel (HARPER, EDWARD, 2003; BILLMEYER, 1984).

Com a crise do petróleo nos anos 60 e 70, os materiais poliméricos atingiram preços exorbitantes. Para reduzir um pouco os custos de fabricação, os fabricantes de peças adotaram um procedimento antigo como meio de viabilização econômica, o uso de cargas minerais de baixo custo como componentes da composição em plásticos e borrachas com fins não reforçantes (RABELLO, 2000).

A necessidade despertou o interesse maior pelo uso técnico de cargas. Com o desenvolvimento de estudos nesta área, pôde-se verificar que muitas cargas também atuavam como agente de reforço nos polímeros, e que outras alternativas poderiam ser alcançadas nas propriedades dos materiais, caso fossem selecionadas adequadamente e em concentrações apropriadas (RABELLO, 2000).

Compósito polimérico é a combinação entre dois ou mais materiais para se obter um novo material com características específicas e propriedades únicas (HARPER et al., 2003; MARK, 2004).

Nanocompósitos geralmente são definidos como compostos com mais de uma fase sólida (amorfa, semicristalina, cristalina ou combinação delas) que apresenta pelo menos uma dimensão em tamanho nanométrico (1 a 100 nm) (KORNMANN,1999).

Nos últimos anos vem crescendo o interesse por nanocompósitos polímero-argila devido a melhora de suas propriedades mecânicas, térmicas e de barreira, quando comparado com polímeros puros e compósitos convencionais (RAY, OKAMOTO, 2003; ALEXANDRE; DUBOIS, 2000). A morfologia fibrosa, em adição a presença dos canais, conferem a argila atapulgita área superficial relativamente grande. Entretanto para que haja ganho de área superficial é necessário realizar o tratamento ácido para a retirada de impurezas (GALAN, 1996).

podem ser classificados em: microcompósito, nanocompósitos intercalados e esfoliados (RAY, OKAMOTO, 2003).

Os métodos de preparação dos nanocompósitos são divididos em três tipos distintos: 1) Método de intercalação de polímeros e pré-polímeros em solução – o polímero e a argila são dispersos em um mesmo solvente; 2) Método de intercalação por polimerização in situ – neste método um monômero líquido é intercalado dentro

das camadas da argila e em seguida a polimerização é iniciada; e 3) Método de intercalação no estado fundido – esta técnica consiste em misturar as camadas da argila com a matriz de polímero no estado fundido.

2 REVISÃO DA LITERA

Uma breve revisã polietileno depois da arg por fim nanocompósito p

2.1 MERCADO DE PLÁS

Os produtos plásti seja como produto interm mercado de transformad com a Associação Brasil o segmento que mais ut o consumo brasileiro.

Figura 1 - Segmentação do

A Abiplast, em se de Material Plástico, des mercado, que são eles:

• Alimentício (25,9 garrafões, galões; baldes, caixas, tam

U Domé Higiene/ 7,7 Agrícola Eletrodomestico 2,30% Cosmético/farmacê

utico 2,20% Calçados 1, Automobilístico

1,40% Brinquedos

ATURA

são da literatura foi realizada, iniciando c rgila atapulgita, em seguida da ativação polimérico.

ÁSTICO NO BRASIL

sticos estão cada vez mais presentes em d rmediário ou final. A Figura 1 representa ados plásticos por aplicação no Brasil, e sileira da Indústria do Plástico - Abiplast. O utiliza plásticos, correspondendo a cerca d

o mercado de transformados plásticos por aplicaç

Fonte: Abiplast, 2010.

seu perfil 2010 sobre a Indústria Brasileira stacou os tipos de produtos que compõem

,9%) - PP: bobinas, potes, tampas, s; PEBD e PEBDL: rótulos, sacaria, tamp ampas, potes, bombonas; EVA: adesivos.

Alime C Embalagem 14,50% Utilidades ésticas 9,70% e/Limpeza ,70% a 4,10% cos 1,90%

os 0,10% Outros 15,60%

com a revisão sobre o ácida, compósito e

diversos segmentos, ta a segmentação do , em 2010 de acordo . O setor alimentício é de um terço de todo

ção no Brasil em 2010.

ira de Transformação em cada segmento de

, frascos, garrafas, pas, frascos; PEAD:

entos 25,90%

Construção civil 14,60%

• Construção Civil (14,60%) - PEBD e PEBDL: lonas, sacaria, tubos; PEAD: chapas, perfis, tubos e caixas d’ água; PVC: tubos, perfis, conexões, mangueiras, pisos.

• Embalagens Diversas (14,50%) - PEAD: frascos, tanques, baldes e bombonas para química; PET: vasilhames.

• Utilidades domésticas (9,70%) - PP: caixas; PS: descartáveis.

• Higiene/limpeza (7,70%) - PEBD/PEBDL/PEAD: bobinas técnicas, tampas, frascos; PP: frascos, fibra para fraldas e absorventes.

• Agrícola (4,10%) - PEBD e PEBDL: lonas, sacaria, tampas, tubos, mangueiras; PEAD: frascos, bombonas, tampas, potes, tubos, caixas; PP: sacarias, tecidos técnicos.

• Eletrodomésticos (2,30%) - componentes para eletroeletrônicos. • Cosmético/farmacêutico (2,20%) - PEAD: tampas, potes, frascos. • Calçados (1,90%) - calçados e fibras sintéticas.

• Automobilístico (1,40%) - PEAD: tanques, peças técnicas; PP: revestimento interno de veículos, para choques, pára-lamas, painéis.

• Brinquedos (0,10%) - PS: brinquedos.

2.2 POLIETILENO (PE)

Polietileno (PE) é um termoplástico pertencente à família das poliolefinas, sua estrutura é constituída basicamente de carbono e hidrogênio, apresentada na Figura 2. É produzido com diferentes densidades e nas formas linear, ramificada ou reticulada. É um dos polímeros mais utilizados dentre as resinas termoplásticas por ser de baixo custo e de fácil processamento. Além disso, são atóxicos e quimicamente resistentes, podendo entrar em contato com alimentos e produtos farmacêuticos sem transmitir odor ou sabor (BRYDSON, 1999).

Figura 2 - Estrutura química do polietileno.

O PE é obtido pela reação entre as moléculas de etileno, apresenta alta resistência à absorção de gás, é um polímero semicristalino, flexível, dúctil, de excelente resistência química. Suas propriedades são acentuadamente influenciadas pela quantidade relativa das fases amorfa e cristalina (MANO, MENDES, 1999). Essas propriedades combinadas com a facilidade de processamento proporcionam ao polietileno um dos polímeros de maior volume do mundo (HARPER, EDWARD, 2003).

O polietileno possui três principais classificações com base na densidade baixa, média e alta, onde estas faixas de densidade são geralmente 0,910-0,925; 0,925-0,940 e 0,940-0,965 g/cm3, respectivamente. Comercialmente os tipos disponíveis são divididos, mais pela densidade, em:

• Polietileno de baixa densidade (PEBD ou LDPE); • Polietileno de alta densidade (PEAD ou HDPE);

• Polietileno linear de baixa densidade (PELBD ou LLDPE);

• Polietileno de ultra-alto massa molar (PEUAPM ou UHMWPE); • Polietileno de ultra-baixa densidade (PEUBD ou ULDPE).

Tabela 1 - Algumas propriedades dos polietilenos.

Estrutura Molecular

Grau Cristalinidade

(%)

Tm

(°C)

Densidade

(g/cm3) Resistência à tração

LDPE

(PEBD) 50-60 100-115 0.91-0.93 Baixa

LLDPE

(PELBD) 60-90 120-130 0.92-0.94 Média

HDPE

(PEAD) Até 90 125-135 0.93-0.97 Alta

Fonte: COUTINHO et al., 2003; MANO, 1991; CANEVALORO, 2006.

2.3 POLIETILENO DE BAIXA DENSIDADE (PEBD)

O Polietileno de baixa densidade (PEBD) foi a primeira poliolefina termoplástica utilizada comercialmente e foi descoberto em 1933 pela Imperial Chemical Industries Ltd. (ICI) e rapidamente foi utilizado para cabo elétrico de radares durante a guerra (MARK, 2004). Ele é um polímero parcialmente cristalino (50 – 60%), cuja temperatura de fusão (Tm) está na região de 110 a 115 °C

(COUTINHO et al., 2003, p. 01-13).

Figura 3 - Reação do polietileno.

Fonte: Desenhado pelo autor.

O mecanismo de polimerização é uma reação de radicais livres que leva à formação de ramificações de cadeias longas, tão longas quanto à cadeia principal do polímero, como mostrado na Figura 4. Este mecanismo também leva à formação de cadeias curtas, de um a cinco átomos de carbono (MARK, 2004).

A presença dessas ramificações determina o grau de cristalinidade e temperaturas de transição além de afetar parâmetros cristalográficos, tais como o tamanho dos cristalitos (PEREIRA et al., 1997).

Figura 4 - Estrutura molecular do PEBD.

Fonte: http://www.tudosobreplasticos.com/polietileno.html.

2.3.1 Polietileno Reciclado

fabricados a partir de resinas virgens. Estes materiais são utilizados em quase todos os setores da economia, tais como: construção civil, agrícola, de calçados, móveis, alimentos, têxtil, lazer entre outros. E atualmente estão em ascensão, visto que possuem características de um material de alta qualidade e resistência (LIMA, 2008).

2.3.2 Propriedades do PEBD

O polietileno de baixa densidade possui propriedades únicas como facilidade de processamento, resistência ao impacto, tenacidade, ductilidade, boas propriedades mecânicas, ópticas, boa resistência química a solventes aquosos e boas propriedades elétricas (PRASAD, 1999; HARPER, EDWARD, 2003).

O PEDB é inerte quimicamente. Ele não se dissolve em qualquer solvente à temperatura ambiente, mas é inchado por líquidos, como benzeno e tetracloreto de carbono, que são solventes a temperaturas mais elevadas. Tem boa resistência a ácidos e álcalis (BILLMEYER, 1984).

As propriedades físicas do polietileno de baixa densidade dependem de três variáveis independentes: massa molar, distribuição de massa molar, ramificação de cadeia longa e ramificação de cadeia curta (BILLMEYER, 1984).

Tabela 2 - Propriedades Físicas do PEBD.

Propriedade Método (ASTM) PEBD

Densidade, g/cm3 D 792 0,91-0,93

Temperatura de fusão cristalina, °C - 102-112

Índice de refração, nD D 542 1,51-1,52

Tração no escoamento, MPa D 638 6,2-11,5

Alongamento no escoamento, % D 638 100-800

Resistência a tração, MPa D 638 6,9-16

Alongamento máximo % D 638 100-800

Módulo elástico, MPa D 638 102-240

Dureza, Shore D D 676 40-50

Fonte: COUTINHO et al., (2003, p. 01-13).

As ramificações de cadeias curtas têm um efeito predominante sobre o grau de cristalinidade e, portanto na densidade do polietileno. As propriedades dependentes da cristalinidade, como rigidez, resistência à tração, resistência química, resistência à ruptura e temperatura de fusão aumentam com o aumento da densidade ou decréscimo da quantidade de ramificação de cadeia curta no polímero, enquanto permeabilidade a líquidos e gases decresce sob as mesmas condições ((BILLMEYER, 1984; MARK, 2004).

Com o aumento na massa molar, aumenta a resistência à tração, resistência à ruptura e a resistência ao impacto, enquanto o coeficiente a fricção decresce. Estas propriedades são comumente comparadas com base nas mudanças no índice de fluidez que varia inversamente com a massa molar (BILLMEYER, 1984).

O efeito das ramificações de cadeia longa nas propriedades do polietileno é muitas vezes avaliado em termos da largura de distribuição de massa molar Mw/ Mn.

Com outros parâmetros estruturais mantidos constantes, uma diminuição de Mw/ Mn,

Uma alternativa para melhorar as propriedades do PEBD é a adição de pequenas quantidades de argilominerais ao polímero, obtendo assim compósitos e nanocompósitos de polímero/argila (PAN; CHEN, 2007). Com a incorporação de baixo volume de argila à matriz polimérica do PEBD, irá melhorar significativamente suas propriedades físicas, propriedades mecânicas, de barreira e resistência à inflamabilidade, com relação ao polímero puro (GAO et al., 2005).

2.3.3 Aplicações

O PEBD possui aplicação fortemente voltada para gêneros de primeira necessidade, principalmente no segmento de embalagens flexíveis para produtos alimentícios, fortemente presente nos produtos da cesta básica (FREIRE, BÔAS, 2000). A maioria dos filmes de polietileno produzidos são aplicados em embalagens, incluindo sacolas, bolsas, embalagens para produtos, têxteis, alimentos congelados e perecíveis, e muitos outros produtos (BILLMEYER, 1984).

Entre os diversos segmentos finais do mercado de plástico a distribuição das aplicações do PEBD pode ser observada na Figura 5 (GOMES et al., 2005).

Figura 5 - Distribuição em aplicações de PEBD.

Fonte: GOMES et al. (2005).

Ele também pode ser utilizado na produção de filmes termocontroláveis, como caixas para garrafas de refrigerante, fios e cabos para televisão e telefone, sacaria

Alimentício 60%

Higiene/Limpez a 12% Agrícola

4% Construção civil

13%

Revenda 4%

industrial, filmes de uso geral, tubos de irrigação, mangueiras, embalagens flexíveis, impermeabilização de papel (embalagens tetrapak), entre outros (http://reciclabrasil.net/ldpe.html). Também pode ser aplicado em recipientes de produtos alimentícios, farmacêuticos e químicos (MANO, 1991).

2.4 ARGILOMINERAIS

A argila é uma rocha finamente dividida, que possui elevado teor de partículas de diâmetro abaixo de 2 µm e é constituída essencialmente por argilominerais. Além de argilominerais, as argilas podem conter também minerais tais como (calcita, dolomita, gipsita, quartzo, aluminita, pirita e outros), matéria orgânica e outras impurezas. Quando pulverizada e umedecida, a argila, torna-se plástica (flint-clay,

não é plástica) e após secagem é dura e rígida e após a queima em uma temperatura elevada (superior a 1000°C) adquire dureza de aço. Além disso, possui capacidade de troca de cátions entre 3 e 150 meq/100g de argila (SANTOS, 1989).

Argilominerais são silicatos de Al, Fe e Mg hidratados, com estruturas cristalinas em camadas ou de estrutura fibrosa, constituídos por folhas, planos ou camadas contínuas de tetraedros de SiO4, ordenados de forma hexagonal,

condensados com folhas octaédricas de hidróxidos de metais trivalentes e divalentes; a maioria dos argilominerais são essencialmente constituídos por partículas de pequena dimensões, geralmente inferiores a 2 µm. Os argilominerais são muitas vezes chamados “silicatos em camadas” (layer silicates) e “filossilicatos”.

Alguns argilominerais podem conter uma fração com dimensões na faixa de 1 a 100 nm; essa faixa recebe o nome de nanométrica (COELHO; SANTOS, 2006).

2.4.1 Classificação dos argilominerais

estrutura fibrosa (chain struture) (SANTOS, 1989). Os silicatos com estrutura fibrosa

são constituídos por apenas dois argilominerais: sepiolita e paligorsquita, este último também chamado atapulgita. Dessa forma, a maior parte dos argilominerais encontrados na natureza apresenta estrutura lamelar (AGUIAR et al., 2002).

Os silicatos de estrutura lamelar podem ser divididos em duas famílias: a) camadas 1:1 e b) 2:1. A nomenclatura 1:1 e 2:1 se refere ao número de camadas de tetraedros SiO4 e de octaedros de hidróxidos, respectivamente, que entram na

constituição da célula unitária da estrutura cristalina do argilomineral. Portanto, o empilhamento de uma folha tetraédrica com uma folha octaédrica forma uma camada 1:1 e o empilhamento de duas folhas tetraédricas com uma folha octaédrica entre elas forma uma camada 2:1, mostrada na Figura 6 (SANTOS, 1989).

Figura 6 - Diagrama esquemático da camada 1:1 e da camada 2:1.

Fonte: BERGAYA, et al. (2006 ), modificado pelo autor.

As argilas com estrutura 1:1 são compostas pelos grupos da caulinita, das serpentinas, dos argilominerais ferríferos. Os grupos dos talco-pirofititas, das micas, das esmectitas, das vermiculitas, das cloritas, e da atapulgita pertencem às argilas com estrutura 2:1 (COELHO; SANTOS, 2006).

2.4.2 Estrutura cristalina dos argilominerais

e Fe2+, nos grupos tetraédricos e Al3+, Mg2+, Fe2+, Fe3+, Ti4+, ocasionalmente Cr3+,

Mn2+, Zn2+, Li+, nos grupos octaédricos, geralmente com certo grau de substituição

isomórfica. Essas substituições isomórficas são responsáveis pelo excesso de cargas elétricas negativas na superfície das plaquetas. Todas as posições da camada octaédrica podem ser preenchidas (formas trioctaédricas) ou somente dois terços delas podem estar preenchidas (formas dioctaédricas) (SANTOS, 1989; COELHO; SANTOS, 2006).

Os grupos tetraédricos estão ligados entre si para formar camadas hexagonais contínuas (Figura 7a e b); os grupos octaédricos também estão ligados hexagonalmente em camadas octaédricas (Figura 7c e d); essas camadas são usualmente chamadas de folhas tetraédricas e folhas octaédricas, respectivamente (SANTOS, 1989).

Figura 7 - a: grupo tetraédrico; b: camada tetraédrica; c: grupo octaédrico; d: camada octaédrica.

Fonte: AGUIAR et al., (2002), modificado pelo autor.

2.5 ATAPULGITA

Unidos, e de Monmorion na França, porque ele pensou que elas eram diferentes da palygorskite (MURRAY; ZHOU, 2006). Com o uso de técnicas mais adequadas (difração de raios X, microscopia eletrônica de varredura e análise termodiferencial) confirmou-se que as duas argilas possuíam estrutura idêntica, tratando-se de uma mesma espécie (HADEN; SCHWINT, 1967; LUZ; ALMEIDA, 2008). Portanto, o nome correto do argilomineral bem como da argila é paligorsquita (“palygorskite”),

que é um sinônimo da atapulgita, termo utilizado industrialmente. Neste trabalho, adotou-se o nome atapulgita por este ser o mais utilizado comercialmente.

A atapulgita é um silicato de magnésio hidratado (COELHO; SANTOS, 2006; MURRAY, 2002), e é classificada como uma argila especial por ser encontrada em áreas restritas. De todas as argilas especiais a atapulgita é a argila de maior produção, sendo os Estados Unidos o maior produtor e o restante proveniente do Senegal, da Espanha, Austrália e África do Sul (COELHO; SANTOS, 2006). No Brasil, os principais depósitos de atapulgita, estão situados no município de Guadalupe-PI (LUZ; ALMEIDA, 2008).

2.5.1 Estrutura da atapulgita

A atapulgita é um argilomineral representante das argilas com morfologia tipicamente fibrosa. Possui uma estrutura de camadas 2:1 em forma de fita com duas unidades tetraédricas de silicato SiO4 e Al(OH)3, ligadas por uma unidade

octaédrica Mg(OH)2 central por meio de oxigênios comuns (Figura 8), (SANTOS,

Figura 8 - a: Representação poliédrica da atapulgita, nos eixos a x b, b: representação do comprimento nos, eixos a x c e em c: representação da atapulgita tridimensional.

Fonte: POST, HEANEY (2008), http://www.comerex.cl/Link/propiedades.html#Esfil, modificado pelo autor.

As fitas dos tetraedros SiO4 estão ligadas por inversão através de ligações

Si-O-Si, as quais são contínuas formando uma estrutura semelhante a um tabuleiro de xadrez, mas com ápices tetraédricos apontando em direções opostas em faixas adjacentes. As fitas octaédricas são interrompidas, diferenciando-se dos demais filossilicatos (BRADLEY, 1940; SANTOS, 1989).

Devido à inversão das fitas tetraédricas e da interrupção das fitas octaédricas, a atapulgita possui uma estrutura porosa com canais de 3,7 Å x 6,4 Å (0,37 nm x 0,64 nm) na seção transversal. Estes canais, paralelos ao comprimento da fibra, são parcialmente ocupados por moléculas de água chamadas de água zeolítica e cátions trocáveis além de impurezas como SiO2 (GALAN, 1996; FROST e MENDELOVICI,

2006).

onde a estrutura é completamente destruída (HAYASHI et al., 1969; JAINES, 1977). A fórmula ideal da célula unitária é:

Mg5Si8O20(OH)2(OH2)4·4H2O

Sua composição real varia devido à substituição parcial do Mg2+ por Al3+ e

Fe3+ (SANTOS, 1989; LUZ et. al., 2003). Em sua estrutura cristalina, mostrada na

Figura 9, cada unidade do cristal contém oito moléculas de água, sendo quatro moléculas coordenados ao íon magnésio como águas cristalinas e os outros quatro, muitas vezes chamado de água zeolítica (BRADLEY, 1940; HADEN, SCHWINT, 1967). Bradley (1940) estudando a atapulgita desenvolveu uma célula unitária monoclínica. Esta célula unitária tem as seguintes dimensões: a sen = 12,9 Å, b = 18 Å, e c = 5,26 Å.

Figura 9 - Estrutura cristalina da atapulgita.

Fonte: SHEN et al., (2005); BRADLEY (1940); MURRAY, (1999), modificado pelo autor.

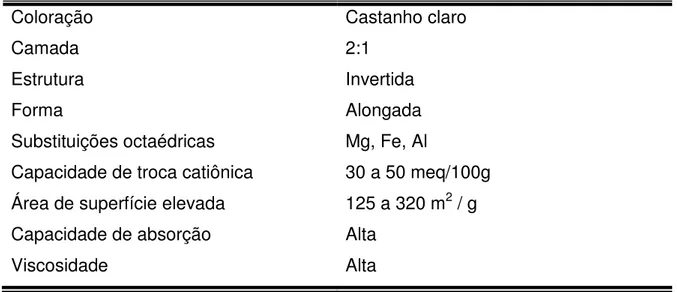

2.5.2 Propriedades

As propriedades físicas e químicas de um argilomineral especial são dependentes de sua estrutura e composição. Grande parte das propriedades da atapulgita são determinadas devido à área superficial externa, juntamente com o arranjo das fibras em feixes (MURRAY, ZHOU, 2006; HADEN, SCHWINT, 1967).

torno de 125 m2/g a 320 m2/g (MURRAY, 1999; HADEN, SCHWINT, 1967,

MURRAY, ZHOU, 2006; MURRAY, 2007).

A atapulgita tem uma capacidade de troca catiônica de 30 a 50 miliequivalentes por 100g de argila. Os canais ao longo da estrutura e a elevada área superficial conferem a atapulgita uma alta capacidade de absorver e adsorver vários materiais. Além disso, as partículas alongadas causam maior viscosidade quando é adicionada a qualquer líquido.

Devido à estrutura fibrosa (tridimensional) da atapulgita, não é possível a ocorrência de inchamento da argila pela expansão das camadas basais quando expostos à água, como ocorre com os silicatos cristalinos de estrutura lamelar, como por exemplo, a montmorilonita. Outra propriedade que provém da sua estrutura é a forma alongada das suas partículas semelhante a agulhas ao invés de placas. Isto se justifica pela ocorrência da clivagem preferencialmente ao longo das ligações Si-O-Si (HADEN, 1963; HADEN; SCHWINT, 1967).

Estas propriedades, juntamente com o hábito alongado dos minerais, os tornam muito útil em muitas aplicações industriais (MURRAY, ZHOU, 2006; MURRAY, 2007. A Tabela 3 mostra algumas propriedades e características da atapulgita.

Tabela 3 - Algumas propriedades e características da atapulgita que podem estar relacionadas à suas aplicações.

Coloração Castanho claro

Camada 2:1

Estrutura Invertida

Forma Alongada

Substituições octaédricas Mg, Fe, Al

Capacidade de troca catiônica 30 a 50 meq/100g Área de superfície elevada 125 a 320 m2 / g

Capacidade de absorção Alta

Viscosidade Alta

Fonte: MURRAY, ZHOU, 2006; MURRAY, 2007.

únicas, especialmente a resistência a altas concentrações de eletrólitos (MURRAY, 2007). Além disso, aumenta a viscosidade de um líquido durante a dispersão das fibras da argila que se desassociam para formar uma rede aleatória aprisionando o líquido. Pode ocorrer, também, um rápido aumento de fluidez com o aumento da tensão de cisalhamento que separa as fibras que são mantidas agregadas devido à força eletrostática (HADEN, SCHWINT, 1967).

2.5.3 Aplicações

As características importantes relativas às aplicações dos argilominerais são o tamanho e a forma das partículas, área superficial, e outras propriedades específicas para aplicações específicas, incluindo a viscosidade, a cor, plasticidade, absorção e adsorção. Em todas as aplicações, os minerais de argila executam uma função e não são apenas componentes inertes do sistema (MURRAY, ZHOU, 2006; MURRAY, 2007).

A atapulgita apresenta propriedades físico-químicas que lhe confere aplicações em diversos usos, tais como: refino e processamento químico de derivados de petróleo; carga para produtos, tais como: tinta, fármacos, defensivos agrícolas, adesivos; agente tixotrópico estabilizante de carga plástica, cama de animais domésticos (pet litter); purificação de águas domésticas; suporte catalítico;

fluidos para perfuração de poços de petróleo (mantém propriedades tixotrópicas em água do mar); princípio ativo em fármacos e cosméticos (LUZ e ALMEIDA, 2008, GALAN, 1996).

2.6 ATIVAÇÃO ÁCIDA

Tratamentos de argila com ácidos inorgânicos de concentração bastante elevada e, geralmente, em temperatura alta são conhecidos como ativação ácida. Esse tratamento muitas vezes pode substituir cátions trocáveis como íons H+ e Al3+ e

outros cátions que escapam dos sítios tetraédricos e octaédricos, deixando grupos SiO4 em grande parte intactos.

centros ácidos, juntamente com a eliminação de diversas impurezas minerais e a dissolução parcial das camadas externas, além de boa estabilidade térmica. A mudança da área superficial e da estrutura porosa das argilas devido o tratamento com ácido, depende da argila, da composição química, do tipo de cátions entre as camadas, do tipo de ácido, da temperatura e tempo do processo, e outros fatores ambientais (BHATTACHARYYA, GUPTA, 2008; HUSSIN et al., 2011, RODRIGUES, et al. 2006).

Existem vários tipos de ácidos utilizados para o tratamento ácido incluindo ácidos inorgânicos, como o ácido clorídrico, sulfúrico e nítrico; e orgânicos, como acético, cítrico, oxálico e lático. Entre todos esses, o ácido clorídrico (HCl) e o ácido sulfúrico (H2SO4) são os mais amplamente utilizados na ativação ácida, porque

mostram uma forte afinidade pelos parâmetros de processos e bons resultados na área superficial específica, porosidade e capacidade de adsorção (HUSSIN et al., 2011).

“Com o ataque ácido, os sais solúveis são dissolvidos parcialmente resultando numa redução dos teores de ferro e alumínio; os íons sódio e potássio entram em solução, salvo se estiverem presos na estrutura dos silicatos. O íon cálcio presente solubiliza-se total ou parcialmente, enquanto que o íon magnésio pode permanecer quase que integralmente na argila” (NETO et al., 1993 apud STOURDZÉ, 1941).

O tratamento ácido é realizado para aumentar a área superficial, contudo pode resultar em uma destruição dos minerais produzindo sílica amorfa, mas preserva a morfologia fibrosa (GALAN, 1996).

Diferentes grupos de pesquisa encontraram resultados relevantes ao tratamento de argilas com ácidos fortes, dentre eles:

• No trabalho desenvolvido por Pereira Neto e colaboradores (1993) que estudaram atapulgitas de diferentes sítios de Guadalupe, Piauí. Foi realizada a ativação ácida em soluções entre 1M e 7M HCl, a 70 °C, em diferentes períodos de tempo (30 min à 7h). Eles obtiveram o melhor resultado para as argilas tratadas na solução de 7M HCl por 7h (não houve alterações estruturais e atingiu-se áreas superficiais acima de 200 m2/g).

em 7M HCl foi lixiviada. O melhor resultado foi para atapulgita tratada em 5M HCl, pois manteve a estrutura cristalina da argila e obteve ganho de área superficial de (280 m2/g).

2.7 COMPÓSITOS POLIMÉRICOS

Entendem-se como compósitos uma mistura física de dois ou mais materiais, combinados, para formar um novo material de engenharia com propriedades diferentes aos componentes puros, podendo ser obtidos por combinações entre metais, cerâmicas ou polímeros. Geralmente, os materiais compósitos são formados por uma fase contínua, a qual constitui a maior fração volumétrica da mistura (matriz) e pela fase dispersa. Para compósitos poliméricos, a matriz é constituída de um material polimérico e a fase dispersa é formada por um componente denominado de carga. A escolha da matriz polimérica dependerá das propriedades físicas, mecânicas e térmicas exigidas para uma determinada aplicação, como também do processo de fabricação escolhido e do custo associado. A matriz tem o papel de manter a integridade estrutural do compósito através da adesão com a fase dispersa em virtude de suas características adesivas (MARK, 2004; CALLISTER, 2002).

A qualidade da interface entre a matriz e o reforço é um fator de grande importância no desempenho mecânico do compósito. Para que ocorra interação entre componentes de naturezas químicas distintas e de quaisquer dimensões ou forma, é essencial a existência de uma área de contato entre elas. Quanto maior for essa área, maior será a possibilidade de ocorrer uma interação física, química ou físico-química entre os dois componentes (MANO, 1991).

2.7.1 Tipos de compósitos poliméricos

Compósito com fibra de vidro. As fibras de vidro constituem um dos principais materiais de reforço em compósitos com matriz polimérica devido seu baixo custo, boa resistência química e possibilidade, e do aumento nas propriedades macênicas por meio da manipulação dos seus constituintes. Estes materiais são empregados desde a indústria automobilística, aeronáutica, naval, de embalagens até a indústria civil. Os primeiros compósitos de resinas reforçados com fibra de vidro foram utilizados em 1930 para a construção de peças a serem utilizadas em embarcações e aeronaves. Desde os anos de 1970, as aplicações de compósitos têm sido ampliadas devido ao desenvovimento de novas fibras, tais como o carbono, o boro e aramidas (MARK, 2004). A fibra de vidro adquire força a partir do vidro e da flexibilidade do polímero. No entanto, o desempenho mecânico de compósitos com fibra de vidro depende não só das propriedades dos componentes constituintes, mas também das interações interfaciais estabelecidas entre o agente de reforço e a matriz polimérica (ARAÚJO, 2006).

Compósito com fibras de carbono. Outro reforço utilizado em compósitos poliméricos são as fibras de carbono pois possuem excelentes propriedades, dentre as quais se destaca sua excepcional razão entre resistência mecânica e peso e alta razão de módulo elástico e peso. Outras vantagens são o coeficiente de expansão térmica linear muito baixo, alta resistência à fadiga e alta condutividade térmica. As desvantagens das fibras de carbono são sua baixa ductilidade na fratura, baixa resistência ao impacto, alta condutividade elétrica e alto custo (LEITE, 2011, p. 11 apud MALLICK, 2007). Devido a seu extraordinário desempenho, fibras de carbono são rotineiramente usadas em estruturas espaciais (LEITE, 2011, p. 11 apud GIBSON, 1994).

de produção, serem atóxicas, por apresentarem um bom conjunto de propriedades mecânicas, biodegradabilidade e reciclabilidade (MARK, 2004).

Compósitos com argila atapulgita. São inúmeras as publicações sobre compósito polímero/argila, onde a montmorilonita é a argila mais utilizada (BÄR et al. 2009; YANG et al., 2009; JO et al., 2008; SUH et al., 2002). Poucos são os trabalhos de compósitos poliméricos com a argila atapulgita (PAN et al.,2006; RAMOS et al.,1993). A argila atapulgita é um silicato de magnésio hidratado, que possui substituições isomóficas do magnésio pelo alumínio e/ou ferro. Possui uma estrutura fibrosa com canais ao longo de seu comprimento. Devido a sua estrutura fibrosa, recebe uma atenção especial, com referência a adsorção de partículas orgânicas em sua superfície (WANG; SHENG, 2005). A atapulgita, quando comparada com outras argilas industriais (bentonita, caulinita etc.), apresenta propriedades físico-químicas que lhe conferem propriedades adequadas aos vários usos industriais, tais como fluido de perfuração, descoramento de óleos vegetais, minerais e animais, absorventes de óleos e graxas, absorvente de dejetos de animais domésticos (pet

litter), purificação de águas domésticas etc (COELHO; SANTOS, 2007; LUZ;

ALMEIDA, 2005).

Alguns compósitos poliméricos contendo atapulgita, com e sem tratamento, têm sido estudados:

PAN e colaboradores (2006) demonstraram que a resistência a tração atinge um valor máximo quando é adicionado 4% de atapulgita no compósito de Poliamida6/atapulgita obtido pela mistura do fundido. Acima dessa quantidade ocorre uma redução na resistência. Ele obteve uma dispersão uniforme da atapulgita na superfície de fratura do compósito.

2.8 NANOCOMPÓSITO

Nanocompósitos são definidos como compostos com mais de uma fase sólida que possuem pelo menos uma dimensão inferior a 100 nm (escala nanométrica) (PAN; CHEN, 2007; PAVLIDOU; PAPASPYRIDES, 2008; KOMARNENI,1992).

Geralmente, os nanocompósitos são classificados de acordo com o número das nanodimensões do material de enchimento (Tabela 4). Assim, o nanocompósito de argila-polímero pode ser considerado como de um nanodimenção (1ND), no caso das esmectitas, porque a argila tem uma dimensão na escala nanométrica (BERGAYA et al., 2006).

Tabela 4 - Definição das dimensões das partículas usadas como cargas em nanocompósitos.

Dimensão Esquema Exemplo

3 - nano-dimensão

a,b,c: 1–100 nm Nanopartículas de Sílica

2 - nano-dimensão a,b: 1–100 nm

c > 100 nm

Nanofios (metais) Nanofibras (sepiolita/atapulgita) Nanotubos (carbono)

1- nano-dimensão c : 1–100 nm

a,b > 100 nm Esmectitas, Caulinitas

Fonte: BERGAYA et al., 2006.

2.8.1 Tipos de nanocompósitos poliméricos

Dependendo da força de interação interfacial entre a matriz polímerica e a argila (modificada ou não), três diferentes tipos de nanocompósitos (Figura 10) podem ser obtidos: microcompósito (compósito convencional), nanocompósitos intercalados e esfoliados (RAY; OKAMOTO, 2003; PAVLIDOU; PAPASPYRIDES, 2008):

Figura 10 - Representações possíveis da morfologia decorrentes da interação de argila e polímero: a) compósito convencional, microcompósito; b) nanocompósito intercalado e c) nanocompósito

esfoliado.

Fonte: BERGAYA et al., 2006, modificado pelo autor.

Nos microcompósitos convencionais, representados na Figura 11 (a), a sua estrutura é representada por uma separação de fases, ocasionada pela incapacidade de intercalação do polímero entre as lamelas, fibras da argila, devido a baixa afinidade entre as fases (PAVLIDOU; PAPASPYRIDES, 2008; ALEXANDRE; DUBOIS, 2000).

uma estrutura bem ordenada com multicamadas alternadas de polímero e argila, ocasionando um aumennto da distância basal da argila (PAVLIDOU; PAPASPYRIDES, 2008; ALEXANDRE; DUBOIS, 2000; GIANNELIS, 1996).

Os nanocompósitos esfoliados, esquema representado na Figura 11 (c), são obtidos quando as camadas da argila são bem separadas umas das outras e dispersas individualmente na matriz polimérica. Este tipo de nanocompósito é de interesse particular, pois maximiza as interações polímero-argila, ocasionando um ganho de propriedades mecânicas e físicas do polímero (PAVLIDOU; PAPASPYRIDES, 2008; ALEXANDRE; DUBOIS, 2000).

A dispersão completa das nanocamadas de argila no polímero otimiza o número de elementos reforçantes disponíveis para transportar uma carga aplicada e desviar rachaduras. O acoplamento entre a grande área superficial e a matriz polimérica facilita a transferência de tensão para o reforço, permitindo melhorias nas propriedades mecânicas (PAVLIDOU; PAPASPYRIDES, 2008).

2.8.2 Preparação dos nanocompósitos polímero-argila

De acordo com as matérias-primas e as técnicas de processamento, os métodos de preparação de nanocompósito polímero-argila podem ser divididos em três grupos principais:

• Método de intercalação por polimerização in situ;

• Método de intercalação de polímeros ou pré-polímeros em solução; • Método de intercalação no estado fundido.

2.8.2.1 Método de intercalação por polimerização in situ

O método de intercalação por polimerização in situ ocorre em duas etapas: a

Figura 11 - Esquema para a obtenção de nanocompósito por polimerização in situ.

Fonte: KORNMANN, 1999, modificado pelo autor.

Durante o inchamento da argila, a sua elevada energia superficial atrai o monômero de forma que ele se difunde entre as suas camadas, provocando o seu inchamento. Ao adicionar o agente de cura ou o catalisador, a reação de polimerização é iniciada. Essa reação reduz a polaridade das moléculas intercaladas, deslocando o equilíbrio termodinâmico de modo que as moléculas são difundidas nas camadas das argilas, podendo esfoliar as camadas da argila (KORNMANN, 1999).

2.8.2.2 Método de intercalação de polímeros ou pré-polímeros em solução

No método de intercalação de polímero ou pré-polímero em solução é preparado em três etapas: na primeira a argila é dispersa em um solvente, o qual o polímero também é solúvel, como por exemplo água, clorofómio ou tolueno. Em seguida ocorre a expansão da argila; na segunda etapa o polímero dissolvido no solvente é adicionado na solução e intercala entre as camadas da argila; e na terceira e última etapa o solvente é retirado por evaporação geralmente à vácuo para formar uma estrutura de multicamadas ordenandas (RAY; OKAMOTO, 2003;

MONÔMERO ARGILA

INCHAMENTO

POLIMERIZAÇÃO IN SITU

PAVLIDOU; PAPASPYRIDES, 2008; ALEXANDRE; DUBOIS, 2000). A Figura 12 mostra o esquema das etapas da intercalação polímero ou pré-polímero de Solução.

Figura 12 - Esquema das diferentes etapas da polimerização por solução.

Fonte: KORNMANN, 1999, modificado pelo autor.

A intercalação de polímeros a partir da solução envolve um grande número de moléculas de solvente a ser dissolvido nas camadas da argila, a fim de acomodar a entrada das cadeias poliméricas nas camadas da argila. A diminuição da entropia conformacional das cadeias dos polímeros confinados nas camadas da argila é compensado pelo ganho no grau de liberdade durante a dessorção de moléculas de solvente.

A principal vantagem deste método é a possibilidade de obtenção de nanocompósitos a partir de polímeros com baixa ou nenhuma polaridade, mas em contrapartida, apresenta a desvantagem de utilizar grandes quantidades de solvente, o que não é interessante do ponto de vista ambiental (KORNMANN, 1999).

SOLVENTE ARGILA

INCHAMENTO

EVAPORAÇÃO

NANOCOMPÓSITO POLÍMERO SOLUBILIZADO

INTERCALAÇÃO

2.8.2.3 Método de intercalação no estado fundido

O método de intercalação no estado fundido é dividido em duas etapas: a primeira é a mistura entre o polímero e a argila. E a segunda, e última, etapa é o aquecimento da mistura acima do ponto de fusão ou amolecimento do polímero, sob cisalhamento. Durante o aquecimento o polímero difunde para as camadas da argila (RAY; OKAMOTO, 2003; PAVLIDOU; PAPASPYRIDES, 2008; ALEXANDRE; DUBOIS, 2000). A Figura 13 apresenta o esquema do método de intercalação no estado fudido.

Figura 13 - Esquema do método de intercalação por fusão

Fonte: KORNMANN, 1999, modificado pelo autor.

O uso de altas temperaturas necessárias para atingir o ponto de mistura homogênea pode levar a degradação do polímero, portanto necessita de cuidados, como tempo de residência, durante o processamento ( MITTAL, 2009).

O método de intercalação por fusão é amplamente utilizado para sintetizar nanocompósitos devido a sua simplicidade e viabilidade econômica, pois é compatível com o processo industrial atual, como extrusão e moldagem por injeção. Além disso não requer grandes quantidades de solventes, o que é de grande interesse ambiental (MITTAL, 2009; PAVLIDOU; PAPASPYRIDES, 2008; RAY; OKAMOTO, 2003).

POLÍMERO ARGILA

MISTURA

AQUECIMENTO + MISTURA (CISALHAMENTO)

Alguns nanocompósitos poliméricos contendo atapulgita, com e sem tratamento, têm sido estudados. PAN e CHEN (2007) estudaram nanocompósitos de poliuretano waterbone (dispersão aquosa)/ atapulgita preparados por emulsão. Eles obtiveram uma interação da atapulgita com a matriz polimérica, que gerou uma melhoria significativa da resistência à tração, do alongamento na ruptura e da estabilidade térmica.

3 MATERIAIS E MÉTODOS

A seguir serão descritos os materiais, equipamentos utilizados, e métodos utilizados e por último, as caracterizações realizadas neste trabalho.

3.1 MATERIAIS

• Polietileno de baixa densidade reciclado (PEBD_rec)

Foi utilizado o polietileno de baixa densidade reciclado (PEBD_rec) fornecido pela empresa Laminor S.A, com índice de fluidez de 1,1g/10min (Norma ASTM D1238), na forma de grânulos.

• Atapulgita

A argila atapulgita natural (ATP_NAT) utilizada neste trabalho foi fornecida pela União Brasileira de Mineração S.A. (UBM, Guadalupe, PI), na forma de pó.

Para a retirada de matéria orgânica e carbonatos da atapulgita foram utilizados os respectivos reagentes:

• Peróxido de Hidrogênio - H2O2 – 30%, marca: Vetec. • Ácido Sulfúrico - H2SO4 – marca: Impex.

3.2 EQUIPAMENTOS

Abaixo estão listados os equipamentos utilizados para o processamento dos compósitos e para o tratamento ácido da Atapulgita.

• Estufa a vácuo – (Marconi – MA 033); • Agitador mecânico – (Fisaton – 713D);

• Agitador magnético com aquecimento – (TECNAL – TE-0851);

• Estufa de ar circulante – (TECNAL – TE-395); • Balança – (Metter Toledo – AL 204);

• Bomba a vácuo – (Prismatec); • Filtro – (QUANTY);

• Prensa hidráulica – (EMIC);

Para a caracterização dos materiais, foram utilizados os seguintes equipamentos:

• Reômetro de torque – (HAAKE System 90);

• Difratômetro de raios X – (XDR-6000, Shimadzu);

• Espectrômetro de fluorescência de raios X – (XRF-1800, Shimadzu); • Granulometria por difração de laser – (Microtrac S3500);

• Detectômetro de área superficial específica – (NOVA 2000, Quanta Chrome);

• Analisador termogravimétrico – (DTG-60, Shimadzu); • Calorímetro diferencial exploratório – (DSC Q20, TA);

• Microscópio eletrônico de varredura – (XL-30-ESEM, Philips); • Espectrômetro de energia dispersiva – (SwiftED – 3000, Oxford);

3.3 MÉTODOS

A Figura 14 mostra as etapas que foram desenvolvidas para a obtenção da atapulgita peneirada e tratada.

Figura 14 - Fluxograma das etapas desenvolvidas para a obtenção da atapulgita peneirada e tratada.

Na Figura 15 é apresentado o fluxograma da etapa do desenvolvimento no compósito.

Figura 15 - Fluxograma da etapa do desenvolvimento do compósito.

3.3.1 Tratamento da atapulgita

Para a retirada do quartzo de argilas o método mais utilizado é o da sedimentação. Mas devido à estrutura fibrosa (tridimensional) da atapulgita, que sedimenta junto com o quartzo, impede a separação desses materiais. Assim o método utilizado foi o peneiramento.

A atapulgita foi classificada em peneira de 200 mesh (0,074 mm), para a retirada de grãos de quartzo de granulometria grosseira. Para a retirada da matéria orgânica contida na atapulgita foi realizado o tratamento com peróxido de hidrogênio - H2O2 30%.

Os canais estruturais normalmente estão preenchidos por impurezas agregadas a argila. Para a limpeza desses canais é realizado o tratamento da argila, onde se utiliza diferentes ácidos, e variadas temperaturas. Este procedimento consiste em se colocar a argila em uma solução ácida durante certo tempo e em seguida a argila é neutralizada. Os canais são liberados quando o ácido, ao reagir, arrasta os íons presentes nos canais, aumentando ainda mais a área superficial da argila. Portanto, para a limpeza dos canais e aumento de área superficial da atapulgita, assim como para a remoção de impurezas como os carbonatos foi realizado o tratamento com ácido sulfúrico H2SO4 a 5M.

3.3.1.1 Tratamento com peróxido de hidrogênio

Para a remoção da matéria orgânica presente no argilomineral, com base na literatura (SILVA, 2011), 50 g de atapulgita previamente peneirada (ATP_PN), foram imersos em solução aquosa de Peróxido de Hidrogênio a 30% - H2O2, na proporção

de 1:3. Em seguida a solução foi colocada em um agitador mecânico por 24 horas a uma rotação de 310 rpm. Após as 24 horas, a argila foi seca em estufa a 100 °C e desagregada em um almofariz.

3.3.1.2 Tratamento com ácido sulfúrico

magnético a 70 °C durante 1 hora. Após 1 hora a solução foi filtrada e lavada com 4000 ml de água destilada até o ph igual a 5, que é o pH da água destilada. Em seguida, a argila foi seca em estufa a 100 °C e desagregada em um almofariz.

3.3.2 Caracterização da atapulgita

3.3.2.1 Caracterização físico-química

Fluorescência de raios X (FRX)

As análises semiquantitativas das amostras da ATP_NAT, ATP_PN e da ATP_TR foram realizadas no equipamento de modelo XRF-1800 da marca Shimadzu. A amostra foi preparada em pastilhas prensada a temperatura ambiente, utilizando como aglutinante (Ácido Bórico H3BO3). As análises de FRX foram

realizadas no Núcleo de Petróleo e Gás Natural (NEPGN) na Universidade Federal do Rio Grande do Norte (UFRN).

Difração de raios X (DRX)

A identificação de fases presentes na atapulgita natural, atapulgita peneirada e atapulgita tratada (com o peróxido de hidrogênio e com ácido sulfúrico) foi realizada em um difratômetro de raios X (DRX) modelo XDR-6000 da marca Shimadzu, utilizando-se radiação K de cobre, tensão de 40kV, corrente de 30 mA, varredura entre 2 de 5° a 60° e velocidade de varredura de 2°/min. As análises de DRX foram realizadas no Núcleo de Petróleo e Gás Natural (NEPGN) na Universidade Federal do Rio Grande do Norte (UFRN).

3.3.2.2. Caracterização granulométrica

Granulometria por difração à laser (DL)

medida óptica através de difração a laser. Neste método, é combinada a relação proporcional entre a difração do laser e a concentração e tamanho de partículas. O equipamento utilizado foi o Microtrac S3500. As análises granulométricas foram realizadas no Núcleo de Petróleo e Gás Natural (NEPGN) na Universidade Federal do Rio Grande do Norte (UFRN).

3.3.2.3 Caracterização de área superficial

Determinação da área superficial específica (BET)

A medida da área superficial específica da atapulgita natural e tratada foi realizada no equipamento da QUANTA CHROME, modelo NOVA 2000, através da técnica de adsorção de nitrogênio (BET). As amostras de argila em pó foram confinadas em um porta amostra (recipiente de vidro apropriado para o equipamento). As análises de BET foram realizadas no Laboratório de Caracterização Térmica do Núcleo de Processamento Primário e Reuso de Água Produzida e Resíduos – NUPPRAR (UFRN).

3.3.2.4 Caracterização morfológica

Microscopia eletrônica de varredura (MEV/EDS)

A morfologia da atapulgita natural, atapulgita peneirada e após o tratamento ácido, foi analisada por microscopia eletrônica de varredura (MEV) utilizando um equipamento da PHILIPS, modelo XL-30 – ESEM, do Núcleo de Petróleo e Gás Natural (NEPGN) na Universidade Federal do Rio Grande do Norte (UFRN). Para a análise das argilas foi utilizada uma tensão no feixe de 20 kV. O tipo de detector utilizado foi o SE (elétrons secundários) e BSE (elétrons retroespalhados).

As amostras foram posicionadas no porta amostra do MEV e em seguida colocadas sobre uma fita de carbono. Antes da realização da análise as amostras de atapulgita foram colocadas previamente em uma estufa a 70 °C.

3000 – Oxford) é acoplado ao MEV de bancada da Hitachi, modelo TM-3000 do Laboratório de Microscopia do Departamento de Engenharia de Materiais da UFRN.

3.3.3 Processamento dos compósitos polímero/argila natural, peneirada e tratada

Para o processamento das misturas foi utilizado uma extrusora monorosca da empresa AX Plásticos Máquinas Técnicas LTDA, com diâmetro da rosca de D = 16 mm e relação de comprimento por diâmetro L/D = 26, modelo AX 16, parafuso/rosca com elemento dispersivo tipo Maddock que proporciona uma eficiência de mistura, do Laboratório de Reologia e Processamento de Polímeros (LabPol) da UFRN. A Figura 16 ilustra o parafuso da extrusora.

Figura 16 - Desenho do parafuso da extrusora: (a) Perfil ISO; (b) descrição dos elementos e zonas do parafuso

A – Zona de alimentação; B – Zona de compressão; C – Elemento Maddock; D – Controle de vazão.

(a) (b)

Fonte: RÊGO, 2012, modificado pelo autor.

A caracterização preliminar da reologia do polímero puro e do compósito de PEBD_rec/ATP_NAT_5%, foi realizado em reometria de torque, a temperatura de 190°C e 50 rpm de velocidade do rotor, em um equipamento de Haake Syster 90, no laboratório do DEMa-UFCG.

Tabela 5 - Relação das proporções de PEBD/ATP_natural, peneirada e tratada utilizadas.

PEBD_rec (%) ATP_NAT ATP_PN ATP_TR (%)

100 0

99 1

97 3

95 5

Fonte: Produzido pelo autor.

O método de produção das misturas se divide em duas etapas: o da extrusão no estado fundido em uma extrusora monorosca do PEBD_rec com a adição da

ATP_NAT, ATP_PN e ATP_TR, utilizando matriz em forma de fio, com a finalidade de gerar um grânulo, como mostrado na Figura 17a. E a segunda é o reprocessamento deste material na forma de fita, para melhorar a mistura dos materiais, como mostrado na Figura 17b. Antes do processamento das fitas, os grãos das misturas foram secos na estufa à vácuo, por 48 horas à 70 °C. Em seguida foi realizada a caracterização térmica, físico-química, morfológica e mecânica das misturas.

Figura 17 - PEBD_rec/ATP cortados em: (a) grãos e (b) fitas.

3.3.4 Caracterização dos compósitos

3.3.4.1 Caracterização térmica

Análise termogravimétrica (TG)

As análises termogravimétricas foram realizadas em equipamento da SHIMADZU de modelo DTG-60 na faixa de 30 a 900 °C com uma razão de aquecimento de 5ºC/min em um cadinho de platina e atmosfera de nitrogênio em fluxo de 50 ml/min para verificar a temperatura de degradação e possíveis alterações em função da adição da argila.

As análises foram realizadas no Laboratório de Caracterização Térmica do Núcleo de Processamento Primário e Reuso de Água Produzida e Resíduos – NUPPRAR (UFRN). As amostras analisadas estão apresentas na Tabela 6.

Tabela 6 - Amostras analisadas por TG.

Materiais Puros Compósitos

PEBD_rec PEBD_rec/ATP_NAT_5%

ATP_NAT PEBD_rec/ATP_PN_5%

- PEBD_rec/ATP_TR_5%

Fonte: Produzido pelo autor.

Calorimetria diferencial exploratória (DSC)