UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

COMPÓSITOS PORTLAND-BIOPOLÍMERO PARA CIMENTAÇÃO DE POÇOS DE PETRÓLEO

ULISSES TARGINO BEZERRA

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Bezerra, Ulisses Targino

Compósitos Portland-biopolímero para cimentação de poços de petróleo / Ulisses Targino Bezerra. – Natal, RN, 2006.

287 p.

Orientador: Antonio Eduardo Martinelli Co-orientadora: Dulce Maria de Araújo Melo

Tese (Doutorado) - Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia dos Materiais.

1. Cimento Portland - Tese. 2. Biopolímero - Tese. 3. Cimentação de poços – Tese. 4. Modelagem de bainha – Tese. I. Martinelli, Antonio Eduardo. II. Melo, Dulce Maria de Araújo. III. Título.

ULISSES TARGINO BEZERRA

COMPÓSITOS PORTLAND-BIOPOLÍMERO PARA CIMENTAÇÃO DE POÇOS DE PETRÓLEO

Tese apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais, do Centro de Ciências Exatas e da Terra, da Universidade Federal do Rio Grande do Norte, como parte dos requisitos necessários para a obtenção do título de Doutor em Ciência e Engenharia de Materiais.

Área de Concentração: Polímeros e Compósitos

Orientador: Dr. Antonio Eduardo Martinelli Co-orientadora: Drª. Dulce Maria de Araújo Melo

COMPÓSITOS PORTLAND-BIOPOLÍMERO PARA CIMENTAÇÃO DE POÇOS DE PETRÓLEO

ULISSES TARGINO BEZERRA

DATA DA DEFESA: ______________________________________________

ORIENTADORES: Dr. Antonio Eduardo Martinelli (principal)

______________________________________________

Drª. Dulce Maria de Araújo Melo (co-orientadora)

______________________________________________

01°°°° MEMBRO DA BANCA: Dr. Hélio Scatena Junior

______________________________________________

02°°°° MEMBRO DA BANCA: Dr. Josealdo Tonholo (examinador externo)

______________________________________________

03°°°° MEMBRO DA BANCA: Dr. Marcus Antônio de Freitas Melo

______________________________________________

04°°°° MEMBRO DA BANCA: Dr. Alexandro Diógenes Barreto (examinador externo)

A organização da matéria viva, que apenas conseguimos idealizá-la em nossos cérebros e é muito mais forte do que o discurso,

não passa da estaticidade se não conseguimos perceber que a existência supera infinitamente a categoria do natural.

“... volto-me para o meu espírito.

É a ele que compete encontrar a verdade. Mas como?

Incerteza grave, cada vez que o espírito se sente ultrapassado por si próprio;

quando ele, o pesquisador, é ao mesmo tempo o terreno obscuro onde deve procurar e onde toda a sua bagagem não lhe servirá de nada.

Procurar? Não só: criar.

DEDICATÓRIA

Há quem saiba que dia é o melhor para cada coisa. Minha mãe é assim.

“Deus não deveria permitir que os cientistas e poetas morressem”, frase do meu pai. Eu e meus quatro irmãos não podemos nos queixar dos pais que Deus nos deu. Se meus filhos, Lucas e Maria Letícia, compreenderem quem são e como são os meus pais, não precisarei me preocupar com os seus futuros.

AGRADECIMENTOS

Antonio Eduardo Martinelli Carlos Bittemilher de Araújo Dulce Maria de Araújo Melo

Enguelberto de Medeiros Rodrigues Érika Pinto Marinho

Flank Melo de Lima Hélio Scatena Junior

Laboratório de Cimentos - LABCIM Lucineide Balbino da Silva

RESUMO

A cimentação de poços é prática comum na indústria do petróleo. Poços antigos que apresentam baixo rendimento passam a produzir mais quando se adota o processo de recuperação secundária. Um dos procedimentos que pode ser adotado nestes poços é a introdução de vapor d’água sob pressão para que o petróleo tenha sua viscosidade reduzida e flua com mais facilidade para os poços da circunvizinhança. A temperatura elevada provoca fissuração nas bainhas dos poços e conseqüente perda de estanqueidade devido ao caráter rígido das bainhas de cimento Portland. Compósitos de cimento Portland aditivados com biopolímero foram analisados com relação a três aspectos: propriedades mecânicas previstas nas normas da ABNT e específicas para a indústria do petróleo; propriedades reológicas também previstas em norma e avaliação numérica por elementos finitos simulando bainhas de poços de petróleo. As pastas foram preparadas seguindo planejamento fatorial prévio, com variação de três fatores: idade do cimento Portland, concentração de biopolímero e fator água/cimento. Os resultados mostraram que a presença do biopolímero elimina formação de água livre; funciona como acelerador de pega, reduzindo o tempo de espessamento; aumenta as resistências à compressão e à tração em até 30 % e a tenacidade-resiliência em até 30 %. A análise por elementos finitos mostrou que a ordem de grandeza das tensões despertadas pela temperatura no fundo do poço chega a ser 10 e 100 vezes superior às resistências à compressão e à tração, respectivamente, das pastas ensaiadas em laboratório. Isto levou à constatação de que os ensaios não confinados de propriedades mecânicas não conseguem medir o comportamento real das pastas, sendo necessária a adaptação dos mesmos para a condição confinada. Um ensaio alternativo é proposto por meio de um equipamento (SCERB) que simula as condições de fundo de poço.

ABSTRACT

The oil production in mature areas can be improved by advanced recovery techniques. In special, steam injection reduces the viscosity of heavy oils, thus improving its flow to surrounding wells. On the other hand, the usually high temperatures and pressures involved in the process may lead to cement cracking, negatively affecting both the mechanical stability and zonal isolation provided by the cement sheath of the well. The addition of plastic materials to the cement is an alternative to prevent this scenario. Composite slurries consisting of Portland cement and a natural biopolymer were studied. Samples containing different contents of biopolymer dispersed in a Portland cement matrix were prepared and evaluated by mechanical and rheological tests in order to assess their behavior according to API (American Petroleum Institute) guidelines. FEM was also applied to map the stress distribution encountered by the cement at bottom hole. The slurries were prepared according to a factorial experiment plan by varying three parameters, i.e., cement age, contents of biopolymer and water-to-cement ratio. The results revealed that the addition of the biopolymer reduced the volume of free water and the setting time of the slurry. In addition, tensile strength, compressive strength and toughness improved by 30% comparing hardened composites to plain Portland slurries. FEM results suggested that the stresses developed at bottomhole may be 10 to 100 times higher than the strength of the cement as evaluated in the lab by unconfined mechanical testing. An alternative approach is proposed to adapt the testing methodology used to evaluate the mechanical behavior of oilwell cement slurries by simulating the confined conditions encountered at bottomhole.

SUMÁRIO

BANCA EXAMINADORA EPÍGRAFE

DEDICATÓRIA AGRADECIMENTOS RESUMO

ABSTRACT SUMÁRIO

LISTA DE FIGURAS LISTA DE TABELAS

LISTA DE SÍMBOLOS E ABREVIATURAS

1 INTRODUÇÃO 018

1.1 OBJETIVOS 024

1.1.1 Objetivo geral 024

1.1.2 Objetivos específicos 024

2 REVISÃO BIBLIOGRÁFICA 026

2.1 Cimentos 026

2.2 Cimento Portland 029

2.3 Tipos e classes de cimento Portland 030 2.4 Composição potencial de Bogue e composição otimizada 035 2.5 Hidratação do cimento Portland 040

2.5.1 Reação de hidratação do silicato tricálcico (alita) 041 2.5.2 Reação de hidratação do silicato dicálcico (belita) 044 2.5.3 Reação de hidratação do aluminato tricálcico (celita) 046 2.5.4 Reação de hidratação do ferro-aluminato tetracálcico

(brownmilerita) 047

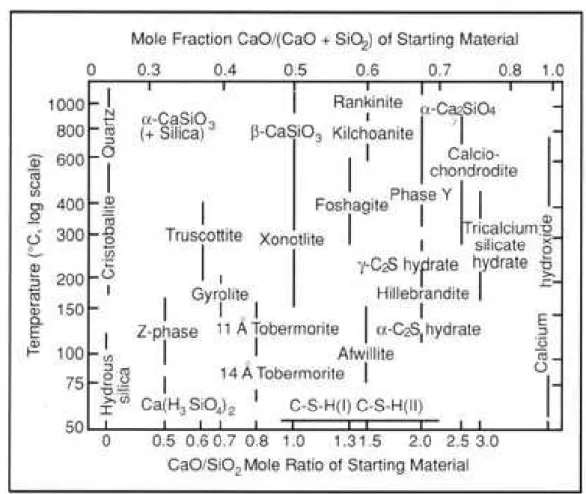

2.6 Hidratação do cimento Portland em temperatura elevada 049

2.7.1 Tipos de cimentação 059

2.7.1.1 Cimentação primária 060

2.7.1.2 Cimentação secundária 060

2.7.2 Objetivos das operações de cimentação na completação 063 2.7.2.1 Correção de cimentação primária 063 2.7.2.2 Tamponamento de canhoneados 064 2.7.2.3 Reparos de vazamentos no revestimento 066

2.7.3 Aditivos para cimentação 067

2.8 Injeção de água e de vapor d’água 072

2.9 Adições poliméricas 076

2.9.1 Biopolímero 083

2.10 Resistência à tração 084

2.11 Microestrutura 089

2.12 Reologia do cimento Portland 090

3 METODOLOGIA 093

3.1 Materiais utilizados 093

3.2 Cálculo de pasta 094

3.3 Preparação das pastas cimentantes 095

3.4 Mistura 095

3.5 Homogeneização da pasta 096

3.6 Ensaios reológicos 097

3.7 Conteúdo de água livre 099

3.8 Resistência à compressão 099

3.9 Resistência à tração 100

3.10 Módulo de elasticidade na compressão e na tração 100

3.11 Difração de raios X 101

3.12 Microscopia eletrônica de varredura 101

3.13 Método dos elementos finitos 101

4 RESULTADOS E DISCUSSÃO 104

4.1.2 Quantidade de água necessária para hidratar o

cimento Portland especial 120

4.2 Análise termogravimétrica do biopolímero e

do cimento Portland especial 121

4.3 Propriedades mecânicas 123

4.3.1 Resistência à compressão 123

4.3.2 Módulo de elasticidade na compressão 129

4.3.3 Resiliência na compressão 135

4.3.4 Resistência à tração 140

4.3.5 Módulo de elasticidade na tração 145

4.3.6 Resiliência na tração 150

4.3.7 SCERB - Simulador de Contração e Expansão Radial

de Bainha 156

4.4 Comportamento reológico 166

4.4.1 Modelo de Bingham, de Potência e de Herschel-Bulkley 166 4.4.2 Viscosidade plástica e limite de escoamento 168

4.5 Água livre ambiente 172

4.6 Volume de filtrado 175

4.7 Tempo de espessamento 177

4.8 Correlações 182

4.8.1 Resistência à compressão e à tração 183 4.8.2 Módulo de elasticidade na compressão e na tração 184 4.8.3 Resiliência na compressão e na tração 185 4.9 Avaliação de fases formadas por difração de raios X 186 4.10. Morfologia das pastas endurecidas através de microscopia

eletrônica de varredura 193

5 CONCLUSÕES 199

6 RECOMENDAÇÕES E SUGESTÕES PARA TRABALHOS FUTUROS 203 6.1 Classificação das pastas aditivadas com polímero 203

6.2 Sugestão para a norma NBR 9831 203

6.3 Ensaio de estabilidade 204

6.5 Volume de filtrado 204 6.6 Rugosidade da tubulação de revestimento 205

6.7 FAC 206

6.8 Módulo de elasticidade e resiliência 206

6.9 Modelo de Herschel-Bulkley 206

7 ANEXOS 207

7.1 Método dos efeitos fixos 207

7.2 Resultados totais das propriedades mecânicas 213

7.2.1 Resistência à compressão 214

7.2.2 Módulo de elasticidade na compressão 222

7.2.3 Resiliência na compressão 230

7.2.4 Resistência à tração 238

7.2.5 Módulo de elasticidade na tração 246

7.2.6 Resiliência na tração 254

7.3 Projeto do SCERB

Simulador de Contração e Expansão Radial de Bainha 262

8 GLOSSÁRIO 263

LISTA DE FIGURAS

Figura 1. Problemas recorrentes nas cimentações. 019 Figura 2. Divisões do anular e suas interfaces. 020 Figura 3. Interface formação-pasta de cimento Portland. 021 Figura 4. Representação de mudanças de fases do cimento Portland aquecido em

função da fração C/S. 053

Figura 5. Esquema de perfuração, colocação da tubulação e cimentação de um poço

de petróleo. 057

Figura 6. Tipos de poços de petróleo. 058

Figura 7. Produção de petróleo em duas zonas distintas. 059 Figura 8. Excentricidade do liner devido à sua difícil centralização. 064

Figura 9. Visualização esquemática do efeito estéreo. 072

Figura 10. Esquema de injeção de fluido. 073

Figura 11. Distribuição de poços em forma de malha. 073 Figura 12. Conjunto injetor de poliuretana (tubulações de poliol e diisocianato). 077 Figura 13. Introdução da tubulação de poliuretana fixada externamente na

perfuratriz. 078 Figura 14. Pasta de cimento endurecida e impregnada por poliuretana formando

pelotas. 078 Figura 15. Misturador de palheta Chandler, Modelo 80-60 com controlador de

velocidade. 096 Figura 16. Consistômetro atmosférico e componentes da célula. 097 Figura 17. Viscosímetro rotativo de cilindros coaxiais. 098 Figura 18. Aspecto visual de corpos-de-prova com cimento Portland especial (a) e CP

II Z (b). 119

Figura 22. Variação linear da resistência à compressão 8 h batelada 23. 125 Figura 23. Variação linear da resistência à compressão 8 h batelada 34. 126 Figura 24. Variação linear da resistência à compressão 7 d batelada 23. 127 Figura 25. Variação linear da resistência à compressão 7 d batelada 34. 128 Figura 26. Módulo de elasticidade na compressão das pastas. 130 Figura 27. Variação linear do módulo de elasticidade na compressão 8 h batelada 23.

131 Figura 28. Variação linear do módulo de elasticidade na compressão 8 h batelada 34.

131 Figura 29. Variação linear do módulo de elasticidade na compressão 7 d batelada 23.

132 Figura 30. Variação linear do módulo de elasticidade na compressão 7 d batelada 34.

132 Figura 31. Resiliência na compressão das pastas. 135 Figura 32. Variação linear da resiliência na compressão 8 h batelada 23. 136 Figura 33. Variação linear da resiliência na compressão 8 h batelada 34. 136 Figura 34. Variação linear da resiliência na compressão 7 d batelada 23. 137 Figura 35. Variação linear da resiliência na compressão 7 d batelada 34. 137

Figura 36. Resistência à tração das pastas. 140

Figura 50. Variação linear da resiliência na tração 7 d batelada 34. 153

Figura 51. Modelagem da bainha pelo MEF. 157

Figura 52. Trecho mostrando concentração de tensão na interface interna. 160 Figura 53. Nervuras na tubulação de revestimento. 161 Figura 54. Análise termogravimétrica da poliuretana da PROQUINOR. 163 Figura 55. Curvas de tempo de espessamento e consistência das pastas. 178 Figura 56. Correlação resistência à tração e à compressão das pastas. 184 Figura 57. Correlação módulo de elasticidade na tração e na compressão das pastas. 185 Figura 58. Correlação resiliência na tração e na compressão das pastas. 186

Figura 59. Difratograma do clínquer. 187

Figura 60. Difratograma do cimento Portland especial. 189

Figura 61. Difratograma da pasta 6 de ref. 191

Figura 62. Difratograma da pasta 9. 192

Figura 63. MEV da pasta 6 de ref. sem a presença do biopolímero (elétrons

secundários). 193 Figura 64. MEV da pasta 6 de ref. sem a presença do biopolímero (elétrons

retro-espalhados). 194 Figura 65. MEV da pasta 6 (elétrons secundários). 195 Figura 66. MEV da pasta 6 (elétrons retro-espalhados). 195 Figura 67. MEV da pasta 9 evidenciando a presença de biopolímero (elétrons

secundários). 196 Figura 68. MEV da pasta 9 evidenciando a presença de biopolímero (elétrons

retro-espalhados). 196 Figura 69. MEV da pasta 9, pontes de ligação na fratura (elétrons secundários). 197 Figura 70. MEV da pasta 9, pontes de ligação na fratura (elétrons retro-espalhados).

LISTA DE TABELAS

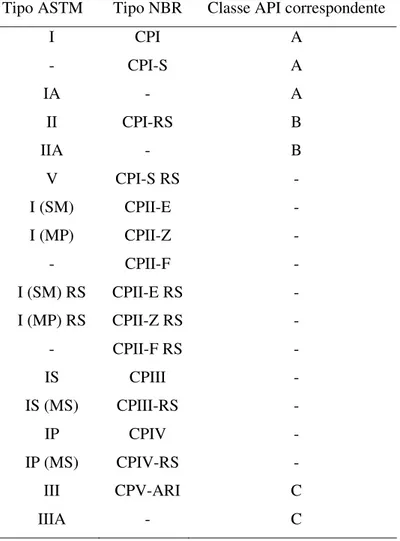

Tabela 1. Tipos e aplicações de cimentos. 026 Tabela 2. Tipos de cimento Portland para uso na construção civil normalizados

pela ABNT. 031

Tabela 3. Classes de cimento Portland destinados a poços de petróleo

normalizados pela API. 031

Tabela 4. Tipos de cimento Portland normalizados pela ASTM. 032 Tabela 5. Equivalência entre cimentos americanos e brasileiros. 033 Tabela 6. Correspondência entre cimentos ASTM, NBR e API. 034 Tabela 7. Principais fases cristalinas do cimento Portland. 035 Tabela 8. Variações das equações de Bogue. 037 Tabela 9. Principais produtos da hidratação do cimento Portland em ordem de

importância. 040 Tabela 10. Massas atômicas dos principais elementos químicos do cimento

Portland. 043

Tabela 11. A reação pozolânica. 051

Tabela 12. Correlações entre resistências à tração e à compressão de concretos. 088 Tabela 13. Composições das pastas preparadas com biopolímero, batelada 23. 094 Tabela 14. Composições das pastas preparadas com biopolímero, batelada 34. 095 Tabela 15. Estrutura do planejamento fatorial. 105 Tabela 16. Composição química e potencial do cimento Portland especial. 107 Tabela 17. Características físicas do cimento Portland especial. 108 Tabela 18. Massa específica do cimento Portland especial. 108

Tabela 19. Dados das bateladas. 109

Tabela 20. Substituições na alita. 110

Tabela 21. Substituições finais na alita. 111

Tabela 24. Substituições finais na ferrita. 113 Tabela 25. Massa específica das fases do clínquer. 115 Tabela 26. Resumo das fases do clínquer do cimento Portland especial. 120 Tabela 27. Resultados de resistência à compressão para 8 h [MPa]. 126 Tabela 28. Resumo dos parâmetros estatísticos para compressão para 8 h. 127 Tabela 29. Resultados de resistência à compressão para 7 d [MPa]. 128 Tabela 30. Resumo dos parâmetros estatísticos para compressão para 7 d. 129 Tabela 31. Resultados de módulo de elasticidade na compressão para 8 h [MPa]. 133 Tabela 32. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão para 8 h. 133

Tabela 33 Resultados de módulo de elasticidade na compressão para 7 d [MPa]. 134 Tabela 34. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão para 7 d. 134

Tabela 35. Resultados de resiliência na compressão para 8 h [MPa]. 138 Tabela 36. Resumo dos parâmetros estatísticos para resiliência na compressão

para 8 h. 138

Tabela 37. Resultados de resiliência na compressão para 7 d [MPa]. 139 Tabela 38. Resumo dos parâmetros estatísticos para resiliência na compressão

para 7 d. 139

Tabela 39. Resultados de resistência à tração para 8 h [MPa]. 143 Tabela 40. Resumo dos parâmetros estatísticos para tração 8 h. 143 Tabela 41. Resultados de resistência à tração para 7 d [MPa]. 144 Tabela 42. Resumo dos parâmetros estatísticos para tração para 7 d. 144 Tabela 43. Resultados de módulo de elasticidade na tração para 8 h [MPa]. 148 Tabela 44. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 8 h. 148

Tabela 45. Resultados de módulo de elasticidade na tração para 7 d [MPa]. 149 Tabela 46. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 7 d. 149

Tabela 47. Resultados de resiliência na tração para 8 h [MPa]. 154 Tabela 48. Resumo dos parâmetros estatísticos para resiliência na tração para 8 h.

Tabela 49. Resultados de resiliência na tração para 7 d [MPa]. 155 Tabela 50. Resumo dos parâmetros estatísticos para resiliência na tração para 7 d.

155 Tabela 51. Classificação da tubulação de revestimento. 156 Tabela 52. Geometrias e tubulação consideradas. 156 Tabela 53. Parâmetros adotados para o modelo. 158 Tabela 54. Tensões de origem térmica despertadas na bainha. 159 Tabela 55. Comparação entre os modelos reológicos de Bingham e de Potência. 167 Tabela 56. Resultados de viscosidade plástica [Pa.s]. 169 Tabela 57. Resumo dos parâmetros estatísticos adotados para viscosidade plástica.

169 Tabela 58. Resultados de limite de escoamento [Pa]. 171 Tabela 59. Resumo dos parâmetros estatísticos adotados para limite de

escoamento. 171

Tabela 60. Resultados de água livre [ml]. 173

Tabela 61. Resumo dos parâmetros estatísticos adotados para água livre. 174 Tabela 62. Resultados de perda de filtrado [ml/30 min]. 176 Tabela 63. Resumo dos parâmetros estatísticos adotados para perda de filtrado. 177 Tabela 64. Resultados de tempo de espessamento (100 Uc) [min]. 179 Tabela 65. Resumo dos parâmetros estatísticos adotados para tempo de

espessamento. 180 Tabela 66. Resultados de tempo de bombeabilidade (50 Uc) [min]. 180 Tabela 67. Resumo dos parâmetros estatísticos adotados para tempo de

bombeabilidade. 181 Tabela 68. Resultados de consistência inicial máxima (15 min a 30 min) [Uc]. 181 Tabela 69. Resumo dos parâmetros estatísticos para a consistência inicial máxima

[Uc]. 182 Tabela 70. Ângulos de difração do clínquer [2 θθθθ]. 188

Tabela 71. Ângulos de difração do cimento Portland especial [2 θθθθ]. 190

Tabela 72. Ângulos de difração da pasta 6 de referência [2 θθθθ]. 192

Tabela 73. Ângulos de difração da pasta 9 [2 θθθθ]. 192

Tabela 75. Resumo dos parâmetros estatísticos adotados para cada tipo de

experimento. 213 Tabela 76. Resultados de resistência à compressão para 8 h. 217 Tabela 77. Resumo dos parâmetros estatísticos para compressão para 8 h. 217 Tabela 78. Resultados de resistência à compressão para 12 h [MPa]. 218 Tabela 79. Resumo dos parâmetros estatísticos para compressão para 12 h. 218 Tabela 80. Resultados de resistência à compressão para 1 d [MPa]. 219 Tabela 81. Resumo dos parâmetros estatísticos para compressão para 1 d. 219 Tabela 82. Resultados de resistência à compressão para 3 d [MPa]. 220 Tabela 83. Resumo dos parâmetros estatísticos para compressão para 3 d. 220 Tabela 84. Resultados de resistência à compressão para 7 d [MPa]. 221 Tabela 85. Resumo dos parâmetros estatísticos para compressão para 7 d. 221 Tabela 86. Resultados de módulo de elasticidade na compressão para 8 h [MPa]. 225 Tabela 87. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão 8 h. 225

Tabela 88. Resultados de módulo de elasticidade na compressão para 12 h [MPa]. 226 Tabela 89. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão para 12 h. 226

Tabela 90. Resultados de módulo de elasticidade na compressão para 1 d [MPa]. 227 Tabela 91. Resumo dos parâmetros estatísticos para módulo de elasticidade para

compressão para 1 d. 227

Tabela 92. Resultados de módulo de elasticidade na compressão para 3 d [MPa]. 228 Tabela 93. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão para 3 d. 228

Tabela 94. Resultados de módulo de elasticidade na compressão para 7 d [MPa]. 229 Tabela 95. Resumo dos parâmetros estatísticos para módulo de elasticidade na

compressão para 7 d. 229

Tabela 96. Resultados de resiliência na compressão para 8 h [MPa]. 233 Tabela 97. Resumo dos parâmetros estatísticos para resiliência na compressão

para 8 h. 233

Tabela 99. Resumo dos parâmetros estatísticos para resiliência na compressão

para 12 h. 234

Tabela 100. Resultados de resiliência na compressão para 1 d [MPa]. 235 Tabela 101. Resumo dos parâmetros estatísticos para resiliência na compressão

para 1 d. 235

Tabela 102. Resultados de resiliência na compressão para 3 d [MPa]. 236 Tabela 103. Resumo dos parâmetros estatísticos para resiliência na compressão

para 3 d. 236

Tabela 104. Resultados de resiliência na compressão para 7 d [MPa]. 237 Tabela 105. Resumo dos parâmetros estatísticos para resiliência na compressão

para 7 d. 237

Tabela 106. Resultados de resistência à tração para 8 h [MPa]. 241 Tabela 107. Resumo dos parâmetros estatísticos para tração 8 h. 241 Tabela 108. Resultados de resistência à tração para 12 h [MPa]. 242 Tabela 109. Resumo dos parâmetros estatísticos para tração 12 h. 242 Tabela 110. Resultados de resistência à tração para 1 d [MPa]. 243 Tabela 111. Resumo dos parâmetros estatísticos para tração 1 d. 243 Tabela 112. Resultados de resistência à tração para 3 d [MPa]. 244 Tabela 113. Resumo dos parâmetros estatísticos para tração 3 d. 244 Tabela 114. Resultados de resistência à tração para 7 d [MPa]. 245 Tabela 115. Resumo dos parâmetros estatísticos para tração 7 d. 245 Tabela 116. Resultados de módulo de elasticidade na tração para 8 h [MPa]. 249 Tabela 117. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 8 h. 249

Tabela 118. Resultados de módulo de elasticidade na tração para 12 h [MPa]. 250 Tabela 119. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 12 h. 250

Tabela 120. Resultados de módulo de elasticidade na tração para 1 d [MPa]. 251 Tabela 121. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 1 d. 251

Tabela 123. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 3 d. 252

Tabela 124. Resultados de módulo de elasticidade na tração para 7 d [MPa]. 253 Tabela 125. Resumo dos parâmetros estatísticos para módulo de elasticidade na

tração para 7 d. 253

Tabela 126. Resultados de resiliência na tração para 8 h [MPa]. 257 Tabela 127. Resumo dos parâmetros estatísticos para resiliência na tração para 8 h.

257 Tabela 128. Resultados de resiliência na tração para 12 h [MPa]. 258 Tabela 129. Resumo dos parâmetros estatísticos para resiliência na tração para 12

h. 258 Tabela 130. Resultados de resiliência na tração para 1 d [MPa]. 259 Tabela 131. Resumo dos parâmetros estatísticos para resiliência na tração para 1 d.

259 Tabela 132. Resultados de resiliência na tração para 3 d [MPa]. 260 Tabela 133. Resumo dos parâmetros estatísticos para resiliência na tração para 3 d.

260 Tabela 134. Resultados de resiliência na tração para 7 d [MPa]. 261 Tabela 135. Resumo dos parâmetros estatísticos para resiliência na tração para 7 d.

LISTA DE SÍMBOLOS E ABREVIATURAS

ABCP Associação Brasileira de Cimento Portland ABNT Associação Brasileira de Normas Técnicas ACI American Concrete Institute

AIP Argamassa de cimento Portland Impregnada com Polímero AMP Argamassa Modificada com Polímero

ANSI American National Standards Institute

AP Argamassa Polímero

API American Petroleum Institute ASTM American Society for Testing and Materials

BS British Standard

C3A Aluminato tricálcico (celita) C2S Silicato dicálcico (belita)

C3S Silicato tricálcico (alita)

C4AF Ferroaluminato tetracálcico (ferrita) CCB Coeficiente de correlação de Bingham CCP Coeficiente de correlação de potência CEB Comité Euro-international du Béton CEN Comité Européen de Normalisation CH Hidróxido de cálcio (portlandita) CIP Concreto Impregnado com Polímero CML Concreto Modificado com Látex

CP Concreto Polímero

CPCP Concreto Polímero de Cimento Portland CPE Cimento Portland Especial

Ec Módulo de elasticidade na compressão

EM European Norm

Et Módulo de elasticidade na tração

FAC Fator água/cimento

FBC Fator biopolímero/cimento FSC Fator de saturação de cal

Gf Gel final

Gi Gel inicial

IBRACON Instituto Brasileiro do Concreto ICM Índice de comportamento ICN Índice de consistência

ICPIC International Congress on Polymers in Concrete ISO International Organisation for Standardisation

LABCIM Laboratório de Cimentos da UFRN-PETROBRAS, Natal-RN LE Limite de escoamento

MA Módulo de alumina

MS Módulo de sílica

NBR Norma Brasileira Registrada

PETROBRAS Petróleo Brasileiro Sociedade Anônima

NISTIR National Institute of Standards and Technology PIP Pasta Impregnada com Polímero

PMP Pasta Modificada com Polímero

PP Pasta Polímero

PU Poliuretana

Rc Resiliência na compressão Rt Resiliência na tração

SBR Resina de estireno-butadieno SI Sistema Internacional de unidades SPE Society of Petroleum Engineers

VP Viscosidade plástica

σ σ σ

σc Resistência à compressão σ

σ σ

σ σ σ

1 INTRODUÇÃO

Este trabalho tratou da aplicação de uma adição polimérica que atendesse às necessidades da indústria do petróleo com relação ao comportamento das pastas durante seu bombeio (cimentação) e depois de endurecidas, quando submetidas a ciclos de injeção de vapor d’água. O cimento Portland especial é uma alternativa encontrada pela indústria do petróleo da região de Mossoró-RN para a cimentação de poços sem a necessidade de utilização do cimento Portland classe G, que apresenta custo mais elevado.

região com boa cimentação

região com forte perda de filtrado

região não cimentada

formação disposta em camadas

região com contaminação por gases

Figura 1. Problemas recorrentes nas cimentações (adaptado de THOMAS, 2001).

A exploração de petróleo e gás natural é caracterizada atualmente por possuir tecnologia própria desenvolvida prioritariamente ao longo do século passado. No caso dos poços mais antigos, onde a vazão de petróleo sofre natural diminuição, é necessário que se realize um processo denominado de recuperação secundária. Este consiste em se escolher um ou mais poços, dentre um conjunto de poços pertencentes a uma mesma área e sacrificá-lo injetando-se vapor d’água aquecido sob alta pressão, de modo que os demais poços passem a apresentar escoamento maior de petróleo aumentando, assim, sua produção. Durante este processo, que geralmente é cíclico, as tubulações de revestimento do poço sacrificado são submetidas a dilatações e contrações sucessivas que acabam por danificar o seu anular, que constitui o espaço compreendido entre a formação rochosa e o tubo de revestimento.

devem ter as suas tubulações de revestimento seladas lateralmente em determinadas zonas, denominadas zonas de isolamento.

Os anulares, que também possuem a função de comunicar estabilidade à tubulação de revestimento, são preenchidos, no ato da cimentação, por uma pasta cimentante que possui três regiões distintas (Figura 2).

formação rochosa

interface formação rochosa - bainha

bainha de pasta de cimento

interface bainha - tubulação

tubulação de revestimento

Figura 2. Divisões do anular e suas interfaces.

Figura 3. Interface formação-pasta de cimento Portland (QUEIROGA, 2000).

A segunda camada, a bainha em si, parte intermediária da espessura do anular, em princípio, não recebe partículas provenientes da formação rochosa, embora isto possa ocorrer em menor intensidade do que na região da interface formação rochosa - bainha.

Por fim, a interface bainha - tubulação de revestimento, que é a mais diretamente atingida pelo efeito da variação de temperatura durante a injeção de vapor, também foi avaliada por meio de modelagem por elementos finitos, onde se avaliou a ordem de grandeza das tensões despertadas na bainha e suas trajetórias.

De um modo geral, uma pasta para cimentação de poços deve apresentar as seguintes características básicas:

- propriedades térmicas adequadas para se adaptar aos ciclos de injeção de vapor sem apresentar fissuração significativa, principalmente na interface bainha - tubulação de revestimento;

- comportamento elasto-plástico superior ao da pasta de referência de cimento Portland para acompanhar as dilatações e contrações provenientes da tubulação de revestimento e

- baixa permeabilidade para evitar que agentes agressivos da formação rochosa e o próprio petróleo e/ou gás natural provoquem corrosão na tubulação de revestimento de aço.

cimentações primárias) sejam freqüentes, em função do surgimento de fissuras nas bainhas dos poços.

A importância da especificação do local físico de abrangência da pesquisa se deve ao fato da especificidade das formações rochosas daquela região. É evidente que formações rochosas distintas poderão não interagir da mesma forma com a pasta polimérica formulada, gerando resultados possivelmente diferentes dos obtidos nesta pesquisa.

A região da cidade de Mossoró, no estado do Rio Grande do Norte, Brasil, é possuidora de bacia petrolífera com campos de petróleo expressivos de óleo e gás natural. Em linhas gerais, a produção atual da região é de 80000 barris por dia de petróleo (dos quais 85 % são provenientes de campos terrestres) e 3500000 m³ por dia de gás natural (ANUÁRIO ESTATÍSTICO BRASILEIRO DO PETRÓLEO E DO GÁS NATURAL 2002, 2002). Isto eleva o estado do Rio Grande do Norte à condição de segundo maior produtor de petróleo do país e primeiro em produção terrestre.

Atualmente, depois da água, o segundo material mais consumido pela civilização é o concreto (HELENE, 1992). Esta constatação, levantada pela primeira vez por BRUNAUER e COPELAND (1964, apud MEHTA e MONTEIRO, 1994), reflete a importância econômica deste material para a ciência e a tecnologia. GRANATO e PAULON (2002) citam estimativa de que seu consumo mundial é da ordem de 6 Gkg por ano, o que significa um consumo anual aproximado de 1000 kg por ser humano.

Considerando que o cimento Portland é o material mais nobre do concreto (compósito de grandes partículas, CALLISTER, 1999) e que o mesmo representa, em média, a oitava parte do concreto, pode-se chegar a um cálculo simples que revela um consumo de 125 kg de cimento Portland por ser humano vivo, em função do seu dual valor econômico. Se por um lado o cimento Portland implica na movimentação de grandes volumes de capital (investimento em fábricas, logística, marketing, transporte, etc.), por outro é um dos materiais mais acessíveis (KELLY and MILEIKO, 1983) até pelas populações de baixa renda que o utilizam cotidianamente nas mais diversas aplicações.

Algumas das razões que motivaram a realização desta pesquisa foram:

a) A civilização atual necessita otimizar a exploração de petróleo por meio da redução de seus custos operacionais e por meio do aumento do fator de recuperação de petróleo;

b) O material mais accessível para a cimentação de poços, em função de suas características tecnológicas e econômicas é o cimento Portland;

c) O risco de contaminação durante a produção pelo anular deve ser reduzido por meio do aumento da integridade física das bainhas e

d) Condições de contorno significativamente diferentes entre os corpos-de-prova não confinados ensaiados em laboratório e a bainha confinada no fundo do poço.

A exploração de poços antigos de petróleo e gás, que estão próximos de sua depletação, é realizada através da operação denominada recuperação secundária. Quando um determinado poço apresenta falhas em sua cimentação é necessário que seja realizada a operação de cimentação secundária. Esta, por sua vez, é caracterizada pela repetição do processo de cimentação, ou seja, introduz-se a tubulação de bombeio dentro da tubulação de revestimento e injeta-se a pasta de cimento Portland para correção das falhas detectadas, com a conseqüente interrupção da produção de petróleo.

O aumento do fator água/cimento, ou fator água/material cimentante provoca a redução das boas propriedades que o cimento Portland possui (MEHTA e MONTEIRO, 1994 e NELSON

et al, 1990). Além disso, a indústria do petróleo ainda não dispõe de um material único que

apresente baixa viscosidade e propriedades mecânicas satisfatórias, tais como, altas resistência à tração, tenacidade e resiliência, efeito Poisson reduzido, etc.

1.1 OBJETIVOS

1.1.1 Objetivo geral

O objetivo geral desta pesquisa foi o de desenvolver uma pasta cimentante aditivada com um biopolímero, que apresentasse desempenho superior às pastas de referência à base de cimento Portland especial, quando submetida a ciclos de injeção de vapor típicos do cotidiano de exploração de poços de petróleo e gás natural em que se emprega a recuperação secundária como forma de aumento da produção de petróleo.

A busca desta pasta esteve intimamente relacionada à procura de um material que apresentasse maiores tenacidade e resiliência que uma pasta de referência, quando submetida a ensaios de tração. Assim, procurou-se um material com comportamento mais elasto-plástico, com predomínio do comportamento elástico sobre o plástico.

Entendendo-se finalidade como sendo uma conseqüência do objetivo geral, esta pesquisa procurou promover situações em que fossem reduzidas as intervenções necessárias para correção de poços que apresentam falhas, reduzindo, conseqüentemente, os custos da explotação e exploração de petróleo.

1.1.2 Objetivos específicos

Os objetivos específicos foram:

a) Comparar as propriedades de resistência à compressão e à tração para os tempos de 8 h, 12 h, 1 d, 3 d e 7 d da pasta de referência com pastas com biopolímero;

b) Comparar o comportamento da pasta de referência com pastas com biopolímero em relação às propriedades reológicas, tempo de espessamento, volume de filtrado e formação de água livre;

d) Verificar a interação física entre a pasta com biopolímero e a formação rochosa por meio do modelo matemático utilizando o método dos elementos finitos e

2 REVISÃO BIBLIOGRÁFICA

2.1 Cimentos

Existe uma significativa variedade de cimentos disponíveis no mercado mundial, cada um com características específicas voltado também para aplicações específicas.

Alguns destes cimentos disponíveis são os citados na Tabela 1 que não pretende ser exaustiva, mas permite que se tenha uma boa idéia da diversidade e disponibilidade de cimentos existentes no mundo (MARONNA e PRISZKULNIK, 2001; MEHTA e MONTEIRO, 1994; HEWLETT et al, 2004; TAYLOR, 2003; MUNTEAN, 2000; DANTAS apud FREIRE e BERALDO, 2003).

Tabela 1. Tipos e aplicações de cimentos.

Tipos de cimentos Campos de aplicações / característica - cimento Portland Concreto, argamassa e pasta em geral - cimento Portland composto Durabilidade

- cimento Portland modificado Construções específicas

- cimento Portland pozolânico Barragens - cimento Portland hidrofóbico Áreas molhadas - cimento de aluminato de cálcio, cimento fondu,

cimento com alto teor de alumina ou cimento aluminoso

Refratários

- cimento Sorel ou cimento a base de óxido e cloreto de magnésio

Refratários

- cimento a base de óxido e sulfato de magnésio Refratários

- cimento a base de óxido e cloreto de zinco Maior resistência à corrosão - cimento a base de óxido e cloreto de alumínio Aceleração de pega

- cimento a base de fosfato-silicoso Refratários

Cont. Tabela 1.

Tipos de cimentos Campos de aplicações / característica - cimento a base de fosfato de magnésio e amônia Refratários

- cimento a base de tripolifosfato de magnésio Refratários - cimento a base de óxido de magnésio Refratários

- cimento a base de fosfato de cálcio Reconstituição óssea

- cimento branco Acabamento decorativo

- cimento colorido Acabamento decorativo

- cimento expansivo (K, M, S e O) Retração

- cimento de pega e endurecimento rápidos Controle de pega - cimento com clínquer de fluoraminato de cálcio,

cimento de pega regulada ou cimento de tamponamento

Controle de pega

- cimento com elevada resistência inicial Fundações

- cimento de alvenaria Alvenaria

- cimento com alto teor de ferro Alta resistência a sulfatos - cimento Portland para cimentação de poços de

petróleo

Cimentação de poços de petróleo

- cimento ártico ou cimento Portland para cimentação de poços de petróleo com cloreto de sal para aplicações em áreas frias

Regiões frias onde é necessária a aceleração da pega

- cimento para pintura Selantes para impermeabilização - cimento produzido com baixo consumo de energia Questões ambientais

- cimento rico em belita Resistência mecânica - cimento rico em belinita Resistência mecânica - cimento rico em alita Controle de pega - cimento rico em alinita Controle de pega - cimento a base de ferrita Resistência à corrosão

- cimento a base de higrogranada (hydrogarnet) Cimentos de pega rápida e expansivos - cimento a base de polímeros Recuperação de estruturas

Cont. Tabela 1.

Tipos de cimentos Campos de aplicações / característica - cimento Portland impregnado com polímero Impermeabilização e recuperação - cimento termoplástico Resistência à tração

- cimento a base de cal Acabamento

- cimento a base de gesso Acabamento

- cimento a base de minerais orgânicos Resistência mecânica - cimento a base de geopolímero Pastas em geral alternativas - cimento a base de aluminosilicatos Refratários

- cimentos sem água para hidratação Aplicações específicas - cimento a base de boratos Aplicações específicas - cimento a base de estrôncio Aplicações específicas - cimento a base de bário Aplicações específicas - cimento a base de germânio Aplicações específicas - cimento a base de chumbo Aplicações específicas - cimento a base de estanho Aplicações específicas - cimento Portland sem adição de gesso Controle de pega

- cimento ultrafino Aceleração de pega

- cimento com pós reativos Alta resistência mecânica

Destes tipos de cimento, o Portland domina o mercado mundial devido ao seu custo ser inferior ao custo dos demais cimentos disponíveis e também às suas propriedades. Isto não significa dizer que os demais tipos de cimentos sejam inferiores ao Portland. A explicação para este consumo preponderante está no fato do cimento Portland ter sido criado a mais tempo que os outros, o que fez com que todo um setor industrial se desenvolvesse, com a conseqüente redução de custos devida ao grande volume de produção.

É interessante observar que muitos dos tipos de cimento são variações do Portland. Este é o caso, por exemplo, dos cimentos para cimentação de poços de petróleo, que são Portland’s com baixa concentração de C3A e grãos com dimensões maiores que aquelas dos cimentos Portland

2.2 Cimento Portland

Um dos melhores relatos sobre a história do cimento Portland é encontrado na publicação

Leas’s Chemistry of Cement and Concrete, dos pesquisadores FREDERICK LEA e CECIL

DESCH (HEWLETT et al, 2004). Esta obra, publicada em sua primeira edição no ano de 1935, apresenta conceitos gerais sobre o tema e aprofunda vários deles, constituindo-se em literatura de referência para aqueles que pretendem aprofundar seus conhecimentos na química e tecnologia do cimento Portland. Para uma leitura mais rápida, a história do cimento Portland pode ser vista na excelente e didática revisão bibliográfica da dissertação do pesquisador VALDIR APARECIDO ZAMPIERI, intitulada Mineralogia e mecanismos de ativação e reação das pozolanas de argilas

calcinadas (ZAMPIERI, 1989).

O cimento Portland, patenteado por JOSEPH ASPDIN em 21 de outubro de 1824 (HEWLETT et al, 2004), tem sido utilizado pelo homem a quase dois séculos e se mostra como um dos materiais de maior consumo da humanidade atual, conforme dedução obtida a partir das pesquisas de BRUNAUER e COPELAND (1964 apud MEHTA e MONTEIRO, 1994).

Construções executadas a partir de cimentos rudimentares equivalentes ao cimento Portland atestam a existência de materiais de construção duráveis que desafiam o tempo e o entendimento do homem sobre o porquê de suas formulações terem sido perdidas entre os séculos III e XVIII, só sendo recuperadas com os trabalhos de JOHN SMEATON em 1756 (HEWLETT

et al, 2004) e, um pouco depois, por JOSEPH ASPDIN em 1824.

de estudo. Esta característica do cimento pode ser percebida em texto de AÏTCIN (2000), quando ele afirma que o comportamento do concreto, se ainda não foi adequadamente entendido pela análise de sua microestrutura, provavelmente o será quando sua nanoestrutura assim o for estudada. Entenda-se, aqui, o concreto como sendo um material cujo aglomerante hidráulico básico é o cimento Portland, e, portanto, o mesmo tipo de afirmação pode ser feito em relação a este material que tanta variabilidade de resultados apresenta após a ocorrência do processo de hidratação.

2.3 Tipos e classes de cimento Portland

Tratando-se da variedade de cimentos Portland, encontram-se no mercado vários tipos de cimento em função dos compostos que são empregados no seu fabrico. Os cimentos utilizados no Brasil são normalizados pela Associação Brasileira de Normas Técnicas (ABNT) e são classificados em dois grandes grupos:

- Cimentos de uso geral para emprego na construção civil e

- Cimentos especiais para cimentação de poços de petróleo.

Tabela 2. Tipos de cimento Portland para uso na construção civil normalizados pela ABNT (normas indicadas da ABNT).

Classe de Composição básica (% em massa) Sigla Denominação Cimento Portland Norma da ABNT resistência (MPa) Clínquer + gesso

Escória Pozolana Calcário (filler)

CPI Comum NBR-5732 25-32-40 100 - - -

CPI-S Comum com Adição NBR-5732 25-32-40 95-99 1-5 1-5 1-5 CPI-RS Resistente a Sulfatos NBR-5737

CPI-S RS Resistente a Sulfatos NBR-5737

CPII-E Composto com Escória NBR-11578 25-32-40 56-94 6-34 - 0-10 CPII-Z Composto com Pozolana NBR-11578 25-32-40 76-94 - 6-14 0-10 CPII-F Composto com Filler NBR-11578 25-32-40 90-94 - - 6-10 CPII-E RS Resistente a Sulfatos NBR-5737

CPII-Z RS Resistente a Sulfatos NBR-5737 CPII-F RS Resistente a Sulfatos NBR-5737

CPIII de Alto Forno NBR-5735 25-32-40 25-65 35-70 - 0-5 CPIII-RS Resistente a Sulfatos NBR-5737

CPIV Pozolânico NBR-5736 25-32 45-85 - 15-50 0-5

CPIV-RS Resistente a Sulfatos NBR-5737

CPV-ARI de Alta Resistência Inicial NBR-5733 ARI 95-100 - - 0-5

Tabela 3. Classes de cimento Portland destinados a poços de petróleo normalizados pela API (NELSON et al, 1990).

Classe Composição potencial típica das fases (%)

Superfície

específica Intervalo de profundidade C3S β-C2S C3A C4AF (m²/kg) recomendado (m)

A 45 27 11 8 160 0,0 - 1 828,8

B 44 31 5 13 160 0,0 - 1 828,8

C 53 19 11 9 220 0,0 - 1 828,8

D 28 49 4 12 150 1 828,8 - 3 048,0

E 38 43 4 9 150 3 048,0 - 4 267,2

F - - - 3 048,0 - 4 876,8

G 50 30 5 12 180 0,0 - 2 438,4

H 50 30 5 12 160 0,0 - 2 438,4

Tabela 4. Tipos de cimento Portland normalizados pela ASTM (SOMAYAJI, 2001). Teores dos componentes básicos (%)

C3S βC2S C3A C4AF + 2C3A

Tipo

(máx.) (mín.) (máx.) (máx.)

Empregos

I - - - - Uso geral sem propriedades requeridas

IA - - - - Idem, com incorporador de ar

II - - 8 - Uso geral com moderada resistência a sulfatos e moderado calor de hidratação

IIA - - 8 - Idem, com incorporador de ar

III - - 15 - Quando é requerida alta resistência inicial

IIIA - - 15 - Idem, com incorporador de ar

Tabela 5. Equivalência entre cimentos americanos e brasileiros (MEHTA e MONTEIRO, 1994). Denominação Americana Tipo sigla Norma americana Denominação brasileira Tipo sigla Norma brasileira Portland I ASTM C150 Portland comum CPI NBR 5732

- - - Portland comum com

adição

CPI-S NBR 5732

Slag-Modified Portland I (SM) ASTM C595 Portland composto com escória

CPII-E NBR 11578

Pozzolan-Modified Portland I (MP) ASTM C595 Portland composto com pozolana

CPII-Z NBR 11578

- - - Portland composto com

filler

CPII-F NBR 11578

Portland Blastfurnace Slag IS ASTM C595 Portland de alto forno CPIII NBR 5735 Portland Pozzolan IP ASTM C595 Portland pozolânico CPIV NBR 5736 Portland with High Early

Strengh

III ASTM C150 Portland de alta resistência inicial

CPV-ARI NBR 5733

Portland with Moderate Sulphate Resistance

II ASTM C150 Portland resistente a sulfatos

CPI RS NBR 5737

Portland with High Sulphate Resistance

V ASTM C150 Portland resistente a sulfatos

CPI-S RS NBR 5737

Slag Modified Portland-Moderate Sulphate Resistance

I (SM) MS ASTM C595 Portland resistente a sulfatos

CPII-E RS NBR 5737

Pozzolan-Modified Portland-Moderate Sulphate Resistance

I (MP) MS ASTM C595 Portland resistente a sulfatos

CPII-Z RS NBR 5737

- - - Portland resistente a

sulfatos

CPII-F RS NBR 5737

Portland Blastfurnace Slag-Moderate Sulphate Resistance

IS (MS) ASTM C595 Portland resistente a sulfatos

CPIII RS NBR 5737

Portland Pozzolan-Moderate Sulphate Resistance

IP (MS) ASTM C595 Portland resistente a sulfatos

CPIV RS NBR 5737

A diferença entre os cimentos de uso geral e os destinados para cimentação de poços de petróleo está associada ao controle adotado no processo de fabricação e aos teores dos quatro componentes básicos do cimento Portland anidro, a saber, C2S, C3S, C3A e C4AF. Observe-se que

enquadram nas classes da API. A Tabela 6 abaixo mostra algumas correspondências existentes entre os cimentos brasileiros e americanos (NELSON, 1994 e THOMAS, 2001).

Tabela 6. Correspondência entre cimentos ASTM, NBR e API. Tipo ASTM Tipo NBR Classe API correspondente

I CPI A

- CPI-S A

IA - A

II CPI-RS B

IIA - B

V CPI-S RS -

I (SM) CPII-E -

I (MP) CPII-Z -

- CPII-F -

I (SM) RS CPII-E RS -

I (MP) RS CPII-Z RS -

- CPII-F RS -

IS CPIII -

IS (MS) CPIII-RS -

IP CPIV -

IP (MS) CPIV-RS -

III CPV-ARI C

IIIA - C

Alguns dos cimentos que não apresentam correspondência com as classes da API podem ser enquadrados nas mesmas, desde que ensaios de caracterização sejam realizados e se atendam às exigências desta norma. Por exemplo: é bastante provável que o CPIV-RS brasileiro, equivalente ao IP (MS) americano, possa se enquadrar na classe G da API, pois este cimento apresenta alta quantidade de pozolana, baixo teor de C3A e alta resistência a sulfatos.

2.4 Composição potencial de Bogue e composição otimizada

Os cimentos tipo Portland são fabricados a partir de misturas de calcário, argila e outros compostos de menor importância de acordo com a finalidade que se deseja. No final do processo, o cimento Portland anidro apresenta quatro fases cristalinas principais: alita, belita, celita e ferrita ou brownmilerita (MORELLI, 2000), que são apresentadas em maiores detalhes na Tabela 7 (LU

et al, 1993, MINDESS et al, 1981 e YOUNG et al, 1987 apud GARBOCZ, 1994).

Tabela 7. Principais fases cristalinas do cimento Portland.

Fase cristalina

Fórmula química

Simbologia da indústria do cimento

Massa específica [kg/m³]

Volume molar [m³/Mmol] Silicato tricálcico 3CaO SiO2 C3S (alita) 3 210 71,0 Silicato dicálcico 2CaO SiO2 C2S (belita) 3 280 52,4 Aluminato tricálcico 3CaO Al2O3 C3A (celita) 3 030 89,1 Ferroaluminato tetracálcico 4CaO Al2O3 Fe2O3 C4AF (brownmilerita) 3 730 128,0

Em termos de propriedades físicas e composição mineralógica, a diferença entre os diversos tipos de cimento Portland está relacionada ao seu grau de finura e aos teores dos seus quatro compostos principais. É evidente que a termodinâmica envolvida no processo de fabricação do clínquer influencia as propriedades do cimento Portland resultante, mas as duas características primeiras mostram-se como as mais significativas na indústria cimenteira.

Um cimento com baixo grau de moagem, ou seja, pequena superfície específica, apresentará pega lenta, pois a cinética de hidratação será, também, mais lenta; um cimento com alto teor de C3A apresentará rápida cinética de hidratação, etc.

Observe-se que não são compostos diferentes que determinam as propriedades do cimento Portland, mas a finura e a proporção de cada uma de suas quatro fases principais. No entanto, não se pretende dizer, aqui, que adições e aditivos incorporados ao cimento Portland não são capazes de modificar suas propriedades, eles podem até ser utilizados, mas geralmente o são com a finalidade de otimizar alguma propriedade desejada.

FSC = CaO/(2,8 SiO2 + 1,2 Al2O3 + 0,65 Fe2O3) ⇒ 0,95 a 1,10 (valores limite)

MS = SiO2/(Al2O3 + Fe2O3) ⇒ 1,70 a 3,10 (valores limite)

⇒ 2,40 a 2,70 (valores ideais)

MA = Al2O3/Fe2O3 ⇒ 1,20 a 3,20 (valores limite)

⇒ 1,40 a 1,60 (valores ideais)

Segundo TAYLOR (2003), valores típicos do FSC para clínqueres modernos estão compreendidos entre 0,92 e 0,98. Para valores limites do MS tem-se 2,0 a 3,0 e para o MA tem-se 1,0 a 4,0. Estes números divergem dos indicados por GOMES (1988), mas indicam uma ordem de grandeza do que se espera encontrar em um clínquer que ainda será produzido.

A composição final que um determinado clínquer apresentará dependerá de vários fatores, tais como a termodinâmica envolvida no processo de preparação e queima no forno rotativo, a natureza dos minerais componentes da matéria-prima, a presença de impurezas, etc. Duas formas simples e práticas de se estimar as fases principais que um clínquer possuirá, foram criadas por R. H. Bogue em 1929 e 1947. A segunda, de 1947, mais prática e menos precisa, utiliza os três fatores anteriores e, por meio de um gráfico (ZAMPIERI, 1989), determina o valor de cada uma das quatro fases. A primeira forma, de 1929, menos prática e mais precisa, determina as quatro fases por meio das equações de Bogue, em função da quantidade dos quatro principais óxidos presentes na matéria-prima do cimento Portland, que são a cal, a sílica, a alumina e a ferrita. A ASTM introduziu algumas modificações nas equações originais de Bogue através da norma ASTM C 150-94 (HEWLETT et al, 2004). Outros autores também mostram variações, não só nas constantes que multiplicam os teores de óxidos, mas também na forma como as equações são utilizadas e, até mesmo, no próprio ato de tradução das equações originais para a língua portuguesa.

Tabela 8. Variações das equações de Bogue.

Índice multiplicador Fase

cristalina Autor C3S β-C2S C3A C4AF

Bogue, 1955 apud Mehta et al, 1994 + 4,071 - - -

ASTM C 150-94 + 4,071 - - -

Bogue apud Taylor, 2003 + 4,0710 - - -

Gomes, 1988 + 4,07 - - -

CaO

ABNT NBR 9831, 1993 + 4,07 - - -

Bogue, 1955 apud Mehta et al, 1994 - 7,600 + 2,867 - -

ASTM C 150-94 - 7,600 + 2,867 - -

Bogue apud Taylor, 2003 - 7,6024 + 2,8675 - -

Gomes, 1988 - 7,60 + 2,87 - -

SiO2

ABNT NBR 9831, 1993 - 7,60 - - -

Bogue, 1955 apud Mehta et al, 1994 - 6,718 - + 2,650 -

ASTM C 150-94 - 6,718 - + 2,650 -

Bogue apud Taylor, 2003 - 6,7187 - + 2,6504 -

Gomes, 1988 - 6,72 - + 2,65 -

Al2O3

ABNT NBR 9831, 1993 - 6,72 - + 2,65 - Bogue, 1955 apud Mehta et al, 1994 - 1,430 - - 1,692 + 3,043

ASTM C 150-94 - 1,430 - - 1,692 + 3,043 Bogue apud Taylor, 2003 - 1,4297 - - 1,6920 + 3,0432

Gomes, 1988 - 1,43 - - 1,69 + 3,04

Fe2O3

ABNT NBR 9831, 1993 - 1,43 - - 1,69 + 3,04 Bogue, 1955 apud Mehta et al, 1994 - - 0,7544 - -

ASTM C 150-94 - - 0,7544 - -

Bogue apud Taylor, 2003 - - 0,7544 - -

Gomes, 1988 - - 0,754 - -

C3S

ABNT NBR 9831, 1993 - - - -

Bogue, 1955 apud Mehta et al, 1994 - - - -

ASTM C 150-94 - - - -

Bogue apud Taylor, 2003 - - - -

Gomes, 1988 - - - -

SO3

ABNT NBR 9831, 1993 - 2,85 - - -

Outra forma de utilização das equações tradicionais de Bogue pode ser feita através do Nomograma de Bogue encontrado, por exemplo, em PETRUCCI e PAULON (1982), trata-se de uma aplicação gráfica das equações de Bogue com precisão bastante questionável.

Através de métodos mais precisos, como a difração por raios X quantitativa e, mais comumente, a microscopia ótica de luz refletida (ASTM, C 1356 - 96, 2001), é possível se determinar com mais exatidão as fases presentes no clínquer e, por meio de comparação, verificar se os resultados são equivalentes aos obtidos através da equação de Bogue. Sobre a técnica de quantificação de fases por meio da difração por raios X, alguns métodos já foram desenvolvidos em função da comparação da intensidade de difração de cada fase presente no composto com padrões de intensidade puros preparados com cada fase isoladamente. Estes métodos baseiam-se, geralmente, nas proposições de KLUG e ALEXANDER (1954 apud KIHARA et al, 1983), que desenvolveram uma equação que correlaciona a intensidade da raia de um determinado mineral com sua concentração, massa específica, coeficiente de absorção de massa e coeficiente de absorção de massa da matriz que o envolve, etc. (KIHARA et al, 1983). Esta metodologia, otimizada posteriormente, já apresenta variações, como são os casos do método das adições, do método do padrão interno, do método do padrão externo, do método da medida direta da altura ou área de um pico de difração em comparação com curva pré-calibrada (PIETROLUONGO e VEIGA, 1982) e de um quinto método obtido a partir da combinação dos dois últimos (KIHARA

et al, 1983).

Quando Bogue concebeu suas equações, ele partiu das seguintes premissas (ABCP; TAYLOR, 2003):

a) A temperatura de queima do clínquer é de 2000ºC;

b) Os compostos C3S, C2S, C3A e C4AF a serem queimados são puros;

c) Existe uma perfeita combinação entre os óxidos e

d) As reações ocorrem em equilíbrio estequiométrico.

compostos, tais como MgO, Na2O, P2O5, K2O, Ti2O, Mn2O3, SO3, CaO livre, etc., que interferem

nos valores finais das quatro fases e na própria temperatura de queima. Assim, as equações de Bogue, modificadas ou não, geralmente apresentam discrepâncias em relação aos seguintes pontos (ABCP; DELOYE, 1970 apud ABCP; ALDRIDGE and EARDLEY, 1973 apud ABCP; TAYLOR, 2003):

a) A soma dos silicatos C3S e C2S é inferior à soma obtida por microscopia ótica e/ou

difração por raios X quantitativa. Esta diferença pode chegar a 14 %;

b) A soma da fase intersticial (C3A + C4AF) é superior à soma obtida por microscopia

ótica e/ou difração por raios X quantitativa;

c) A cal livre obtida por microscopia ótica e/ou difração por raios X quantitativa é inferior ao valor obtido pelas equações de Bogue e

d) Os valores de CaO livre e MgO obtidos diretamente da análise química são superiores aos observados por microscopia ótica e/ou difração por raios X quantitativa.

Estas diferenças estão relacionadas à incorporação, por substituição, das impurezas nas redes cristalinas das quatro fases principais e ocorrência de reconversões de fases durante o resfriamento do clínquer (ABCP; TAYLOR, 2003). Isto comprova que o princípio adotado nas equações de Bogue não é correto, pois as fases não são puras no clínquer final. Dessa forma, a composição do clínquer obtida através das equações de Bogue é denominada de composição potencial do clínquer, em função de não apresentar precisão, no entanto, para fins práticos e clínqueres de cimentos Portland comuns as equações de Bogue são utilizadas sem maiores transtornos.

TAKAGI (1969 apud TAYLOR, 2003), TAYLOR (1989 apud TAYLOR, 2003) e HARRISSON, TAYLOR e WINTER (1985 apud TAYLOR, 2003) propuseram uma forma mais precisa de se determinar a composição do clínquer em função dos seus óxidos a partir da resolução de sistemas de equações lineares, com quatro incógnitas representando as porcentagens de cada uma das fases e quatro equações representando a influência de cada um dos quatro principais óxidos constituintes da matéria-prima do clínquer (CaO, SiO2, Al2O3 e Fe2O3) com seus teores

devidamente corrigidos em função das impurezas presentes em sua matéria-prima. Este procedimento foi utilizado no item 4.1 Características físico-químicas e apresentou coerência maior que os resultados obtidos pelas equações de Bogue, principalmente em relação aos teores de C3A e C4AF.

2.5 Hidratação do cimento Portland

Um fator importante quando se lida com o bombeio de pastas de cimento Portland em poços de petróleo refere-se às suas reações de hidratação em temperaturas elevadas, pois o cimento Portland foi desenvolvido, acidentalmente, para ser empregado em temperaturas próximas à temperatura ambiente (5ºC a 40ºC). Sob tais condições, ou seja, temperatura ambiente, o cimento Portland se hidrata e gera os produtos constantes da Tabela 9 (LU et al, 1993, MINDESS et al, 1981 e YOUNG et al, 1987 apud GARBOCZ, 1994).

Tabela 9. Principais produtos da hidratação do cimento Portland em ordem de importância.

Fase

Simbologia da indústria do cimento

Massa específica [g/cm³]

Volume molar [cm³/mol] Silicato cálcico hidratado C-S-H 1,85 124,0

Hidróxido de cálcio CH 2,24 33,1

Etringita C6AS3H32 1,75 715,0

Monossulfato C4ASH12 1,99 313,0

Hidrogranada C3AH6 2,52 150,0

Hidróxido de ferro FH3 2,20 95,2

reação do C3A, que é a fase que apresenta cinética mais rápida. Quando em contato com a água, o

sulfato de cálcio forma uma película de etringita ao redor do C3A que funciona como uma

blindagem, evitando que o mesmo se hidrate rapidamente. Com o passar do tempo, como a etringita é expansiva, a película é rompida e a água volta a entrar em contato com o sulfato de cálcio restante, até que este seja totalmente consumido, quando então a água irá reagir com o C3A,

gerando as fases hidrogranada e monossulfato hidratado, conferindo rigidez à pasta (MORELLI, 2000).

As reações químicas de hidratação dos quatro compostos básicos do cimento Portland não são precisamente conhecidas, pois fatores como temperatura, presença de álcalis, pressão, umidade relativa do ar, superfície específica, relação água/cimento, etc (MEHTA e MONTEIRO, 1994; HEWLETT et al, 2004; TAYLOR, 2003) podem fazer com que uma determinada fase interaja de forma distinta com a água, resultando em produtos de hidratação com variações em sua resistência mecânica, cristalinidade, permeabilidade, etc. As fases dos clínqueres produzidos raramente se apresentam em suas formas estequiométricas, daí as reações de hidratação não ocorrerem também de forma estequiométrica (MORELLI, 2000). Além disso, existem controvérsias quanto à quantidade de água necessária para se hidratar o cimento Portland. Alguns autores, como MORELLI (2000), afirmam que a quantidade de água necessária para se hidratar completamente o cimento Portland varia de 35 % a 40 % (fator – água/cimento de 0,35 a 0,40) em relação à massa de cimento anidro. Outros, como MEHTA e MONTEIRO (1994), NEVILLE (1997), TAYLOR (2003) e HEWLETT et al (2004), posicionam este valor em torno de 25 %, que é significativamente menor que 35 % - 40 % (28,57 % a 37,50 %, em relação aos valores de MORELLI (2000)).

As reações de hidratação dos quatro compostos básicos do cimento Portland consomem quantidades de água diferentes. De um modo geral, estas quantidades são as descriminadas nos itens seguintes.

2.5.1 Reação de hidratação do silicato tricálcico (alita)