FADIGA AXIAL DO AÇO INOXIDÁVEL 15 -5 PH TRATADO PELA IMPLANTAÇÃO IÔNICA POR IMERSÃO EM PLASMA

Guaratinguetá - SP 2015

CINTHIA MORETTI CAPELLATO

FADIGA AXIAL DO AÇO INOXIDÁVEL 15-5 PH TRATADO PELA IMPLANTAÇÃO IÔNICA POR IMERSÃO EM PLASMA.

Trabalho de Graduação apresentado ao Conselho de Curso de Graduação em Engenharia de Materiais da Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, como parte dos requisitos para obtenção do diploma de Graduação em Engenharia de Materiais.

Orientador: Rafael Gustavo Bonora

C238f

Capellato, Cinthia Moretti

Fadiga axial do aço inoxidável 15-5 PH tratado pela implantação iônica por imersão em plasma / Cinthia Moretti Capellato – Guaratinguetá : [s.n], 2014.

49 f. : il.

Bibliografia: f. 46-49

Trabalho de Graduação em Engenharia de Materiais – Universidade Estadual Paulista, Faculdade de Engenharia de Guaratinguetá, 2014. Orientador: Rafael Gustavo Bonora

1. Aço inoxidável – Fadiga 2. Implantação iônica I. Título

DADOS CURRICULARES

Cinthia Moretti Capellato

NASCIMENTO 08.06.1990 – CAMPINAS / SP

FILIAÇÃO Adilson Capellato

Silvia Pedroso Moretti 2010/2014 Curso de Graduação

Engenharia de Materiais - Universidade Estadual Paulista “Júlio de Mesquita Filho” UNESP /FEG

CAPELLATO, C. M. Fadiga axial do aço inoxidável 15-5 PH tratado pela implantação iônica por imersão em plasma. 2014. 49 f. Trabalho de Graduação (Graduação em

Engenharia de Materiais) – Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá, 2014.

RESUMO

Quando se estudam materiais para aplicação em componentes estruturais aeronáuticos deve-se considerar que os mesmos serão submetidos à carregamentos cíclicos, sendo um parâmetro importante para projetos o estudo da vida em fadiga dos materiais. Considerando, por exemplo, um trem de pouso em operação, o estudo da vida em fadiga e da corrosão nos materiais utilizados nele é fundamental, principalmente quando se pretende utilizar novas técnicas de tratamentos superficiais.O objetivo é estudar a influência do tratamento superficial de Implantação Iônica por Imersão a Plasma de nitrogênio, na vida em fadiga axial do aço inoxidável 15-5 PH na condição 39-42 HRC. O aço inoxidável 15-5 PH foi ensaiado em fadiga axial e corrosão em névoa salina. Também foram realizados ensaios de microindentação, nanoindentação, microscopia óptica para análise microestrutural e microscopia eletrônica de varredura para análise fractográfica. Foi possível observar que o 3IP não teve influencia na espessura do material e nem na microdureza do mesmo, e ainda assim, proporcionou aumentos significativos na vida em fadiga do material.

CAPELLATO, C. M. Axial fatigue of 15-5 PH stainless steel treated by plasma immersion ion implantation. 2014. 49 f. Graduate Work (Graduate in Materials

Engineering) - Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá, 2014.

ABSTRACT

When materials for application in aircraft structural components are studied, it must be considered that they will be submitted to cyclic loading, and this is an important parameter to design the study in fatigue life of the materials. Whereas, for example, a landing gear operation, the study of fatigue life and corrosion in the materials used in it is essential, especially when you want to use new techniques for surface treatments. The objective is to study the influence of surface treatment of immersion ion implantation nitrogen plasma, in axial fatigue of Stainless steel 15-5 PH in 39-42 HRC condition. Stainless steel 15-5 PH was tested in axial fatigue and corrosion in salt spray. It was also performed microindentation tests, optical microscopy for microstructural analysis and scanning electron microscopy for fractographic analysis. It was observed that the 3IP had no effect on the thickness of the material and not the hardness of it, and still provided a significant increase in fatigue life of the material.

SUMÁRIO

1 INTRODUÇÃO ... 8

1.1 AÇO INOXIDÁVEL ... 8

1.1.1 Aço Inoxidável Martensítico ... 9

1.1.2 Aço Inoxidável Austenítico ... 9

1.1.3 Aço Inoxidável Ferrítico ... 10

1.1.4 Aço Inoxidável Duplex ... 10

1.1.5 Aço Inoxidável Endurecível por Precipitação ... 11

1.2 AÇO INOX 15-5 PH ... 11

1.3 IMPLANTACÃO IÔNICA POR IMERSÃO EM PLASMA (3IP) ... 13

1.3.1 Plasma ... 13

1.3.2 Neutralidade Macroscópica ... 13

1.3.3 Comprimento de Debye... 14

1.3.4 Bainha de Plasma ... 14

1.3.5 Frequência de Plasma ... 14

1.3.6 3IP ... 15

1.4 FADIGA ... 17

1.4.1 Histórico ... 17

1.4.2 Filosofia de vida segura ... 18

1.4.3 Filosofia de falha de segurança ... 18

1.4.4 Filosofia de tolerância ao dano ... 18

1.4.5 Caracteristicas de falhas por fadiga ... 19

1.4.6 Ciclos de tensões ... 20

1.4.7 Curvas σ –N ... 21

1.4.8 Processos de falha por fadiga ... 21

1.5 NANODUREZA ... 23

1.6 TENSÃO RESIDUAL ... 24

2 OBJETIVO ... 27

3 MATERIAIS E MÉTODOS ... 28

3.1 MATERIAIS ... 28

3.1.1 Aço Inox 15-5 PH ... 28

3.2 MÉTODOS ... 28

3.2.2 Ensaio de microdureza ... 29

3.2.3 Ensaio de fadiga ... 29

3.2.4 Microscopia óptica ... 30

3.2.5 Microscopia eletrônica de varredura ... 31

3.2.6 Ensaio de resistência a corrosão em névoa salina ... 31

3.2.7 Nanoidentação ... 32

4 RESULTADOS E DISCUSSÕES ... 33

4.1 MICROSCOPIA ÓPTICA ... 33

4.2 MICROSCOPIA ELETRÔNICA DE VARREDURA ...34

4.3 MICRODUREZA ... 40

4.4 ENSAIO DE FADIGA ... 40

4.5 NANOIDENTAÇÃO ... 42

4.6 RESISTÊNCIA À CORROSÃO ... 42

5 CONCLUSÃO ... 45

REFERÊNCIAS ... 46

1 INTRODUÇÃO

1.1AÇO INOXIDÁVEL

Os aços inoxidáveis apresentam características físico-químicas superiores a outros aços e são altamente resistentes à corrosão em vários ambientes. Tem como elemento predominante o cromo (Cr) sendo necessária uma concentração de pelo menos 11% de cromo na liga para ser considerado um aço inoxidável. A resistência à corrosão também pode ser melhorada com o acréscimo de níquel e molibdênio. (CALLISTER, 2000)

Devido a sua aparência estética, resistência a corrosão, facilidade de manutenção e de construção, o aço inoxidável tem sido muito usado em estruturas (YOUNG, 2006), apesar de seu custo ser bem mais elevado em relação a outros materiais. (ASHRAF, 2008)

Alguns aços inoxidáveis podem ser usados a temperaturas elevadas e em ambientes severos uma vez que estes mantêm suas propriedades mecânicas sob essas condições. (CALLISTER, 2000)

Os aços inoxidáveis são classificados em três tipos quanto a sua microestrutura formada, são eles (CHIAVERINI,1998):

x Aços Inoxidáveis Martensíticos; x Aços Inoxidáveis Ferríticos;

x Aços Inoxidáveis Austeníticos.

Com a variação da porcentagem do Carbono (C) podemos diferenciar os aços, como exemplo na figura abaixo. Um aço com 16% de teor de Cr pode ser martensítico como ferrítico dependendo do teor de C (CHIAVERINI,1998):.

Figura 1- Influência do C no aço inoxidável

1.1.1 Aço Inoxidável Martensítico

Esse grupo de aço combina a força da martensita com a resistência do cromo e outros elementos de liga. Formando uma fina camada de óxido de cromo na superfície do material e assim protegendo o aço das intempéries do ambiente (CHIAVERINI,1998).

Dependendo da composição e da história de processamento, a microestrutura do aço inoxidável martensítico consiste em martensita e carbonetos não dissolvidos (RAJASEKHAR, 2008).

Aços inoxidáveis martensíticos são usados quando a combinação de alta resistência e baixas temperaturas é necessária (GARRISON, 2001).

Existem essencialmente três tipos de aço inoxidável martensítico. O primeiro tipo é composto por aqueles que contêm carbono e que são reforçados pela precipitação do carboneto de ferro quando temperado a baixas temperaturas ou por endurecimento secundário. O segundo tipo é o aço que contêm baixas quantidades de carbono, mas que são reforçados pela precipitação de partículas de cobre ou intermetálicos. O terceiro tipo é o aço que é fortalecido pela precipitação e carbonetos. Os três tipos têm um alto teor de cromo (GARRISON, 2001).

O aço inoxidável martensítico tem que sofrer a operação da têmpera, que transforma a ferrita em austenita e a esta última em martensita durante o resfriamento. Na condição temperados, o carbono forma parte da fase martensítica e não está disponível para ser precipitado como carboneto de cromo. Somente depois de temperados esses materiais passam a ter resistência à corrosão (RAJASEKHAR, 2008).

1.1.2 Aço Inoxidável Austenítico

Aços inoxidáveis austeníticos são uma família de ligas que possuem resistência a corrosão e propriedades mecânicas excepcionais. São valorizados esteticamente e são ambientalmente benignos (MCGUIRE. 2001).

À medida que a composição de Ni aumenta, o efeito de encruamento é menos pronunciado. Isso é tão importante que costuma classificar esses aços pelo nível de resistência que se consegue pelo encruamento, desde o tipo mais ductil obtido pelo recozimento até o tipo mais duro (CHIAVERINI, 1998).

1.1.3 Aço Inoxidável Ferrítico

Os aços inoxidáveis ferríticos são ligas formadas basicamente por ferro e cromo, com cromo entre 12 a 30 % e outros elementos como Mo, Si, Al, etc., para estabilizar a ferrita com uma estrutura cristalina cúbica de corpo centrada para todas as temperaturas, sendo então, estes aços chamados de Aços Inoxidáveis Ferríticos. Em teoria, os aços inoxidáveis ferríticos são estruturalmente simples, na temperatura ambiente consistem em uma solução sólida alfa

(α ) de cromo e ferro e possuem uma estrutura cúbica de corpo centrado (CCC). A liga

contém muito pouco carbono dissolvido, a maioria do carbono presente aparece na forma de precipitados finos de carbonetos de cromo (PORTO, 2006).

Assim como nos aços inoxidáveis martensíticos, o Cr ainda é o elemento de liga principal, podendo alcançar mais de 25% da liga. Com baixo teor de C, máximo de 0,2%, a faixa de austenita não existe e assim os aços inoxidáveis ferríticos não são endurecíveis por têmpera (CHIAVERINI, 1998).

1.1.4 Aço Inoxidável Duplex

A combinação entre os elevados valores de alongamento da austenita com o elevado limite de escoamento da ferrita nos aços inoxidáveis duplex forma um conjunto de notáveis propriedades mecânicas (SENATORE, 2006).

O comportamento mecânico dos aços inoxidáveis duplex está intimamente relacionado com a característica de cada fase, por isso o balanceamento entre as frações volumétricas de austenita e ferrita deve estar próximo de 50% para cada uma das fases, a fim de se maximizar as propriedades mecânicas (SENATORE, 2006).

Os aços inoxidáveis duplex apresentam alta resistência ao impacto na temperatura ambiente (25°C). Sua tenacidade está limitada à fração volumétrica e distribuição da ferrita. Com uma fração volumétrica de austenita da ordem de 40% obtêm-se prevenção efetiva do crescimento de trincas [3]. Desta forma, a orientação e a morfologia da estrutura dos duplex são importantes na avaliação da tenacidade. Resultados de ensaios de impacto demonstram que os aços duplex possuem boa tenacidade (SENATORE, 2006).

Na resistência à corrosão, observa-se que os aços duplex apresentam PRE (Pitting Resistance Equivalent) da ordem de 35-45 enquanto que os aços inoxidáveis tradicionais atingem apenas 20-25 (FEDELE, 1999).

1.1.5 Aço Inoxidável Endurecível por Precipitação (PH)

Os aços inoxidáveis endurecíveis por precipitação são endurecidos por meio de tratamento térmico de solubilização e envelhecimento, são divididos em três categorias: martensítico, semi-austenítico e austenítico. São aços inoxidáveis que devido à porcentagem de cromo, níquel e de outros elementos de liga adicionados, apresentam alta resistência mecânica e alta resistência à corrosão em relação às demais ligas tradicionais de aços inoxidáveis , ao serem submetidos a tratamentos de endurecimento por precipitação. (KRABBE, 2007)

O tratamento de endurecimento por precipitação é um tratamento térmico que consiste em aumentar as propriedades mecânicas do material (limite de escoamento, limite à ruptura, resistência à corrosão sob tensão), mantendo-se ainda uma dureza adequada. (SILVA, 2007) 1.2AÇO INOX 15-5 PH

O tratamento térmico de precipitação por endurecimento consiste em duas etapas: a supersaturação dos elementos susceptíveis e a precipitação.

A supersaturação visa, além do refinamento do grão, eliminar segregações de elementos como o Cromo (Cr) e o Níquel (Ni), tornando o material mais homogêneo e favorecendo a precipitação de partículas altamente dispersas (BERNARDELLI, 2007).

A precipitação ocorre por um processo de nucleação e crescimento. Após a nucleação, as partículas crescem como resultado da difusão do átomo dissolvido em solução sólida supersaturada, promovendo o crescimento do precipitado. (PORTER, 1981)

A Figura 2 apresenta o ciclo térmico para o processo de endurecimento por precipitação. O tratamento térmico de solubilização é pré requisito para o tratamento térmico de precipitação. Após a solubilização, a solução sólida supersaturada é normalmente aquecida até uma temperatura localizada na região bifásica do diagrama de equilíbrio de fases, na qual a taxa de difusão deve ser adequada à formação da segunda fase dentro de períodos de tempo pré determinados. (SILVA, 2011)

Figura 2 - Gráfico do ciclo de tratamento térmico para endurecimento por precipitação.

Fonte: (SILVA, 2011)

1.3IMPLANTAÇÃO IÔNICA POR IMERSÃO EM PLASMA (3IP) 1.3.1 Plasma

considerado plasma é necessário primeiramente que a quantidade de patícula ionizada seja alta o suficiente para que, a uma dada temperatura, a força coulombiana de longo alcance seja um fator predominante nas propriedades estatísticas; em segundo, a quantidade de carga não neutralizadas tem de ser suficientemente baixa para que o efeito, todas das forças devido a outras partículas próximas, seja pequeno em relação ao efeito total das forças coulombianas exercidas pelas partículas distantes. Finalmente, a concentração de partículas neutras seja baixa o suficiente para que o tempo médio entre colisões de particulas carregadas e neutras seja grande em relação a um tempo característico de um fenômeno coletivo (SILVA, 2007).

O plasma é frequentemente chamado de quarto estado da matéria. Finalmente podemos atingir o plasma quando aquecemos o gás ao ponto que uma fração significativa dos átomos são dissociados em elétrons com carga negativa e íons carregados positivamente para formar um gás ionizado. A fração dos gases dissociados é chamada de grau de ionização (CALLEN, 2006).

Para que certa coleção de partículas carregadas e neutras, interagindo entre si, apresente o comportamento coletivo de plasma é necessário que ela satisfaça certos critérios como: neutralidade macroscópica e comprimento de Debye, a bainha de plasma e a frequência de plasma (PILLACA, 2007).

1.3.2 Neutralidade Macroscópica

Em condições de equilíbrio (sem forcas externas presentes), num volume de plasma suficientemente grande para conter um número elevado de partículas, mas suficientemente pequeno quando comparado com o comprimento característico de variação dos parâmetros macroscópicos, tais como a densidade e a temperatura, a carga elétrica total é igual a zero. No interior do plasma, os campos das cargas positivas e negativas microscópicas cancelam-se entre si e a carga espacial liquida é zero para qualquer região macroscópica (PILLACA, 2007).

1.3.3 Comprimento de Debye

que possa aparecer em seu interior. Isso significa que o plasma não permite a existência de um campo elétrico estático no seu interior (SILVA, 2007).

1.3.4 Bainha de plasma

Quando um corpo material condutor e neutro é imerso em um plasma, adquire uma carga negativa, com a conseqüente criação de um potencial negativo com respeito ao

potencial do plasma. Na região próxima à superfície do corpo forma-se uma camada chamada bainha de plasma na qual a densidade de íons e elétrons é diferente, afastando-se da quase neutralidade típica do plasma. A espessura desta bainha é da mesma ordem do comprimento de Debye.

A bainha de plasma é um conceito muito importante para a implantação iônica por imersão em plasma, porque é nessa região que os íons são acelerados em direção à amostra, quanto mais fina foi a bainha mais uniforme será a camada modificada (SILVA, 2007).

1.3.5 Frequência de plasma

Quando um plasma é instantaneamente perturbado do seu estado de equilíbrio, o campo elétrico resultante das cargas espaciais internas provoca um movimento coletivo das partículas carregadas, que tentem a restaurar a neutralidade inicial do plasma. Esse movimento coletivo é caracterizado por uma freqüência natural de oscilação conhecida como a freqüência do plasma.

O tratamento da superfície de materiais com plasma encontra ampla gama de aplicações nas áreas como a siderúrgica, biomédica, aeroespacial, microeletrônica e no tratamento de resíduos tóxicos. Os métodos baseados em plasma mostram-se eficazes para o tratamento de diversos tipos de materiais e de superfícies, desde corpos metálicos até polímeros, cerâmicas e semicondutores. (VIEIRA, 2010)

Algumas vantagens dos métodos baseados em plasma para a aplicação industrial são: (VIEIRA, 2010)

1) Produção com gasto mínimo de materiais;

2) Produção com geração mínima de poluentes e resíduos tóxicos;

4) Possibilidade de executar processamentos impossíveis de se conseguir com outras técnicas, como por exemplo, na produção de circuitos integrados.

5) E a maior vantagem é a não formação de uma interface definida entre a região superficial e o interior do substrato (mudanças abruptas entre o substrato e a camada superficial tratada geralmente levam à criação de tensões que dificultam a aderência).

1.3.6 3IP

Com a busca constante do aprimoramento dos processos industriais, um dos pontos importantes de interesse é a produção de materiais que sejam mais resistentes. Aços-liga podem ser citados como exemplos de aplicação industrial desta técnica com o objetivo de melhorar suas propriedades superficiais, são utilizados em ferramentas de corte, cortadores de anéis de placas metálicas finas, etc (SILVA, 2007).

No processo o substrato é imerso num plasma e polarizado negativamente com um pulso de alta tensão. É criada uma bainha de plasma em torno da amostra, como mostrado na página 8, de onde são expulsos os elétrons de sua proximidade. Os íons são acelerados em uma direção normal à superfície do substrato com energias que dependem da tensão de polarização aplicada, sendo então implantados. A tensão aplicada deve ser pulsada por quatro motivos. Primeiro, para evitar a formação de arcos elétricos entre o substrato e o plasma e entre o plasma e as paredes internas da câmara do equipamento 3IP. Segundo, para limitar o tamanho da bainha, principalmente quando o equipamento estiver operando com alta

voltagem e baixa pressão. Terceiro, para que a região onde estiver a bainha se “recicle” com

novos íons provenientes do plasma. Por último, para ter parâmetros de liberdades adicionais, tais como comprimento de pulso e ciclo de trabalho do experimento (VIEIRA, 2010).

A implantação de íons consiste no bombardeamento de um material sólido com átomos ionizados de média e alta energia. Essa técnica oferece a possibilidade de se implantar, ou ligar, virtualmente qualquer tipo de elemento nas regiões próximas da superfície do material. Com este processo, a região implantada próxima da superfície pode ser modificada independentemente de variáveis termodinâmicas, tais como solubilidade e difusividade (MELLO, 2007).

diferença está na tensão e na densidade de potência média na superfície da peça a ser tratada (MELLO, 2007).

No processo 3IP, a tensão pulsada não permite que a temperatura do substrato se eleve muito, dificultando a difusão dos íons. Apesar disso, o nitrogênio pode acumular-se abaixo da superfície e formar novas fases – nitretos – geralmente com boas resistências à corrosão e ao desgaste especialmente de ligas metálicas (MELLO, 2007).

A utilização do processo 3IP produz mudanças químicas e microestruturais, melhorando as superfícies dos materiais em que são empregados, alterando suas propriedades elétricas, reduzindo o atrito, endurecendo estas superfícies e melhorando sua resistência ao desgaste-corrosão (SILVA, 2007).

O sistema de Implantação Iônica por Imersão em Plasma (3IP), esquematizado na Figura 3, consiste numa câmara de vácuo, uma fonte de plasma e um pulsador de alta tensão (SILVA, 2007).

Figura 3– Diagrama esquemático do sistema 3IP.

Fonte: (SILVA, 2007)

A câmara de aço inoxidável está ligada simultaneamente a duas bombas de vácuo. Primeiramente, através da manipulação das válvulas controladoras, a bomba mecânica é ativada para que seja gerada uma queda de pressão abrupta até sua capacidade máxima (pré-vácuo) e em seguida é ligada a bomba difusora, que produz uma queda de pressão menos abrupta até a capacidade máxima.

segurança do operador do sistema. Uma válvula de admissão de ar é utilizada antes de iniciar os experimentos e depois de terminados, sua função é permitir a entrada de ar na câmara.

O processo de implantação iônica por imersão em plasma é uma tecnologia emergente com potencial de utilizações em engenharia de superfícies de semicondutores, metais e dielétricos. Essa técnica tem recebido atenção redobrada de pesquisadores da área, por possibilitar o tratamento superficial de peças de geometrias complexas, mesmo sendo peças tridimensionais, o que não é possível por meio da implantação convencional por feixes (OLIVEIRA, 2009).

1.4FADIGA 1.4.1 Histórico

A palavra “fadiga” é originada do latim “fatigare” e significa “cansaço” (COLIM, 2006). A fadiga é um fenômeno que ocorre quando um material é submetido a tensões cíclicas por um determinado período de tempo, resultando na falha do mesmo sob uma tensão menor à qual a fratura ocorreria se existisse uma carga estática (SALDANHA, 2006).

O fenômeno da fadiga foi observado pela primeira vez por volta de 1800, quando os eixos de um vagão ferroviário começaram a falhar após um pequeno período em serviço. Apesar de serem feitos de aço dúctil, os mesmos exibiam características de fraturas frágeis e repentinas (SALDANHA, 2006) . O interesse em estudar a fadiga começou a expandir com o aumento do uso do aço em estruturas, particularmente pontes em sistemas ferroviários. A primeira pesquisa detalhada do esforço da fadiga nos metais foi iniciada em 1842 com um acidente ferroviário perto de Versailles na França que resultou em muitas mortes. A causa deste acidente foi traçada por uma falha de fadiga originada no eixo frontal da locomotiva (COLIM, 2006).

Um pesquisador chamado Wohler observou que a força no eixo da ferrovia de aço sujeita a cargas cíclicas era menos perceptível (visível) que as forças estáticas. Os estudos de Wohler envolviam cargas axiais de flexão e de torção compreendendo testes de fadiga nos eixos das ferrovias em escala real e na variedade dos componentes estruturais usados em pequenas máquinas (ou aparatos). Seu trabalho leva à caracterização do comportamento da fadiga em termos das curvas de tensão (S-N) e ao conceito de “limite de resistência” à fadiga.

Na elaboração de componentes aeronáuticos, este problema é estudado principalmente em três filosofias de projeto: vida segura, falha segura e tolerância ao dano. Nenhuma destas filosofias é usada isoladamente no planejamento de uma aeronave, cada aplicação requer um

“plano de controle de fratura” para se chegar a um critério racional e de custo razoável para o projeto (SALDANHA, 2006).

1.4.2 Filosofia de vida segura

Na filosofia vida segura, assume-se que cada componente ou conjunto terá uma vida útil baseada em uma probabilidade aceitável de falha em um dado nível de tensão. Após esse período pré-determinado, os componentes são substituídos, a não ser que permaneçam em serviço sujeito a inspeções periódicas. Para a previsão de resistência a fadiga, o cálculo é baseado em curvas de Wohler e a regra de Miner, esta geralmente utilizada para prever a vida em carregamentos com amplitudes variáveis (COSTA, 2009).

A retirada de um componente ou de uma estrutura antes de se atingir sua vida média pode gerar gastos desnecessários, considerando que estes podem continuar operando, desde que haja uma inspeção periódica. Deste modo surgem outras duas filosofias: falha segura e tolerância ao dano (SALDANHA, 2006).

1.4.3 Filosofia de falha de segurança

Esta filosofia dita que um componente ou estrutura ainda pode ser utilizado mesmo com a presença de uma trinca, desde que a mesma possua um tamanho menor do que o crítico e possua um planejamento de inspeção periódica. Para que essa filosofia seja seguida é necessária a utilização de um material que permita que a trinca se propague em um longo período de tempo, sem que haja grande diminuição na resistência residual (SALDANHA, 2006).

1.4.4 Filosofia de tolerância ao dano

processo de fabricação e o seu tamanho é estimado pelas ferramentas de ensaios não-destrutivos empregadas na inspeção (VELLOSO, 2009).

Para se obter um nível de segurança adequado para a tolerância ao dano, três fases, de mesma importância, deverão ser consideradas: (SALDANHA, 2006).

1) Limite de dano - o máximo dano, incluindo múltiplas trincas secundárias, que a estrutura pode sustentar sob condições limites de carga; (VOORWALD, 2001)

2) Crescimento do dano -

dano limite. Varia com a intensidade das cargas operacionais, a seqüência de aplicação destas cargas e a influência do ambiente; (VOORWALD, 2001)

3) Programa de inspeção - uma seqüência de inspeções em uma frota de aeronaves, com métodos e intervalos selecionados, destinadas à detecção e monitoramento do dano

1.4.5 Características de falhas por fadiga

O mecanismo de falha por fadiga é composto pelas seguintes fases sucessivas: nucleação ou iniciação da fissura por fadiga, propagação dessa fissura e ruptura final.

A nucleação normalmente ocorre na superfície do corpo, visto que nesta região a concentração de tensões é máxima (AFONSO, 2007). Ocorre devido a presença de defeitos como inclusões, pontos triplos e vazios (SALDANHA, 2006).

No segundo estágio do processo de fadiga (propagação da fissura) a trinca cresce perpendicularmente a tensão principal de tração chegando ao terceiro estágio (ruptura final), no qual a trinca se propaga até um tamanho crítico, onde a propagação é instável ocorrendo a fratura.

Figura 4– Diagrama esquemático do sistema 3IP

Fonte: (COLIM, 2006)

1.4.6 Ciclos de tensões

Dentre os tipos de ciclo de tensões podemos citar 3 mais básicos apresentados na Figura 5:

Figura 5 – Ciclos de tensões (a) alternados, (b) flutuantes e (c) aleatórios

Fonte: (COLIM, 2006)

1.4.7 Curvas σ –N

No estudo da fadiga de alto ciclo (acima de 1 x 104 ciclos), usa-se a curva V-N do material, ou curva de Wohler como também é conhecida, que tem como objetivo avaliar a vida em fadiga de um determinado material correlacionando a amplitude de tensão (V max),

que é a metade da diferença algébrica entre as tensões máxima e mínima, com número de ciclos associado à falha (N). Na fadiga de baixo ciclo, situação em que o material pode suportar elevadas deformações, em geral superiores àquelas associadas ao regime elástico, correlaciona-se a amplitude da deformação com número de ciclos, através da curva S - N.

Na Figura 6 pode-se observar uma curva V - N típica de materiais ferrosos e não

ferrosos.

Figura 6– Típica curva V - N de ligas ferrosas e não ferrosas e limite de fadiga

Fonte: (SALDANHA, 2006)

Um importante parâmetro que pode ser definido em uma curva S-N é o limite de fadiga, que representa um valor máximo de tensão no qual o material não sofrerá ruptura por fadiga, ou seja, abaixo desta tensão não é possível romper o material, não importando o número de ciclos. Esse parâmetro é encontrado em materiais ferrosos como aço, por exemplo (SALDANHA, 2006).

1.4.8 Processos de falha por fadiga

O estágio inicial é o da nucleação das trincas, que terá início nas regiões de maior potencial para sua formação, como defeitos pré-existentes ou pontos de concentração de tensões.

Estágio II – Propagação estável da trinca

Corresponde ao crescimento estável da trinca. Nesta fase, a trinca avança progressivamente com cada ciclo de tensão. A região da fratura neste estágio é a mais característica do processo de fadiga, na qual são desenvolvidas algumas marcas

características, como as “marcas de praia” e as estrias.

Estágio III – Fratura final

Ocorre no último ciclo de tensões, quando a trinca desenvolvida atinge o tamanho crítico para a propagação instável (falha catastrófica).

A superfície fraturada por fadiga pode ser facilmente identificada pela:

Macrofractografia: o aspecto mais característico é a presença de “marcas de praia”

(beach marks), produzidas em conseqüência de alterações no ciclo de tensões, seja no seu valor ou na freqüência de aplicação, assim como paradas intermediárias.

Microfractografia: presença de estrias; cada uma correspondente a um ciclo de tensão (a recíproca não é verdadeira). (MORAIS, 2012)

Figura 7 – Superfície de um cdp fraturado por fadiga

1.5NANODUREZA

Dureza é a propriedade de um sólido que expressa uma combinação de propriedades elásticas e plásticas e pode ser entendida como uma medida de resistência à penetração ou de resistência à deformação plástica de um material. Desde que as propriedades de superfície e de volume podem diferir, a dureza depende da profundidade de penetração e do tipo de penetrador. A medida de dureza pode ser determinada a partir da força de contato nominal aplicada sobre um penetrador de geometria específica na superfície de um sólido (MACHADO, 2005).

Testes dinâmicos, recentemente definidos como Testes Instrumentados de Dureza (Instrumented Hardness Tests - IHT), são os testes de indentação mais utilizados atualmente. O uso de controle computadorizado associado a sensores de deslocamento torna o teste dinâmico capaz de obter resultados instantâneos da dureza do material. A diferença entre o teste IHT e os testes convencionais de penetração está essencialmente relacionada ao modo de aplicação da força e a forma de calcular a dureza do material analisado. Em um IHT a medida de dureza ocorre mediante a aplicação de um ciclo de carga-descarga.

O método de medição de micro e nanodureza e propriedades mecânicas de materiais por penetração instrumentada inclui uma medida simultânea da força de medição, F, e da profundidade de penetração, h. Das curvas obtidas, F = f(h), em forças crescentes e decrescentes, informações sobre as propriedades mecânicas dos materiais podem ser extraídas, tais como, dureza, módulo elástico de penetração, fluência, relaxação e trabalho mecânico de deformação elástica e plástica (ISO 14577-1) (MACHADO, 2005).

O aparecimento de novas técnicas de medição dinâmica de profundidade e de resolução óptica proporcionam um novo fôlego na investigação da nanodureza dos revestimentos, possibilitando a medição dinâmica do valor da carga, da profundidade de indentação e até da temperatura do ensaio. Deste modo, passa a ser possível estudar outros aspectos associados ao comportamento dos materiais, tais como:

• a evolução da carga aplicada em função da profundidade de indentação: que por sua vez

elucida acerca da dureza dinâmica (elástica mais plástica) em função da penetração;

• a energia consumida por todo o processo de indentação;

• as características elásticas e plásticas dos materiais ensaiados: nomeadamente o módulo de

Young (elasticidade);

• o comportamento à fluência: estudando a evolução da profundidade de penetração em

função do tempo, a carga constante e a diferentes temperaturas (TAVARES, 2003).

Figura 8 – Diagrama de funcionamento de um

nanoindentador

Fonte: (TAVARES, 2003)

Na Figura 8 encontra-se esquematizado o funcionamento de um nanoindentador. Ao aplicar uma carga crescente sobre o indentador através de uma célula de carga electromagnética, este incide numa determinada zona da amostra a ser analisada. Após atingir um valor pré-definido, a carga é reduzida até ao relaxamento total ou parcial. Em cada passo deste procedimento a posição do indentador, relativamente à superfície da amostra, é monitorado com uma precisão elevada através de um sensor de deslocamento diferencial capacitivo. A resolução do valor da carga e do deslocamento é aproximadamente 0,01 µN e 0,1 nm, respectivamente. Para cada ciclo de carga-descarga, determina-se um ponto no gráfico da carga aplicada em função da profundidade (posição) do indentador. Estas curvas de carga-descarga providenciam dados especificamente relacionados com o material em análise.

1.6TENSÃO RESIDUAL

Tensões residuais são aquelas tensões que existem em um corpo quando todas as cargas externas forem removidas. Elas também são algumas vezes chamadas de tensões internas. A análise de tensões em estruturas e componentes é muito importante para o controle do funcionamento de vários tipos de estruturas, em indústrias e projetos de pesquisa. Tensões residuais influenciam substancialmente nas características de resistência mecânica e do funcionamento dos elementos de uma estrutura. Como resultado das operações tecnológicas, para a produção de estruturas e, posteriormente, na sua montagem e funcionamento, frequentemente ocorrem tensões residuais que contribuem para o surgimento de trincas. Para a prevenção da segurança e da capacidade de trabalhos dos diversos elementos da estrutura, o conhecimento da magnitude e das direções da atuação dessas tensões é de grande importância (GUROVA, 2012).

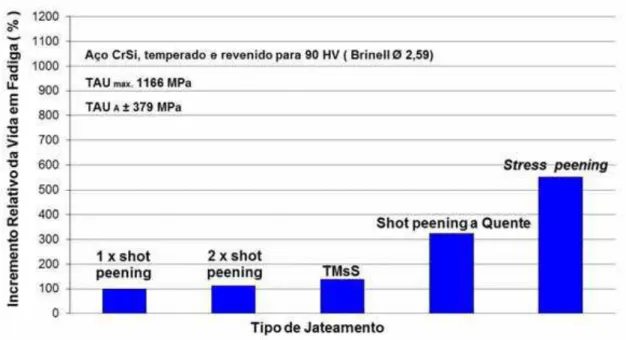

Estas mesmas tensões residuais que em alguns casos se somam às tensões de trabalho e levam a um rompimento precoce das peças, podem em outros casos retardar esse rompimento, dependendo da sua natureza e se são trativas ou compressivas. Por exemplo, tensões residuais de compressão na superfície das peças podem aumentar a vida em fadiga de componentes automotivos da ordem de 700% até 1000% (CURITIBA, 2006).

Figura 9 – Evolução da Vida em Fadiga em relação ao aumento da tensão residual

A natureza benéfica ou deletéria das tensões residuais está relacionada a três fatores: 1) tipo de material, ou seja, seu grau de encruamento quando submetido a tensões cíclicas durante o seu uso;

2 OBJETIVO

O objetivo principal do projeto é estudar a influência da implantação iônica por imersão em plasma (3IP) de nitrogênio na vida em fadiga do aço inoxidável 15-5PH. É importante mencionar ainda a influência de revestimentos eletrodepositados na redução da resistência a fadiga do substrato.

3 MATERIAIS E MÉTODOS

3.1MATERIAIS

3.1.1 Aço inox 15-5 PH

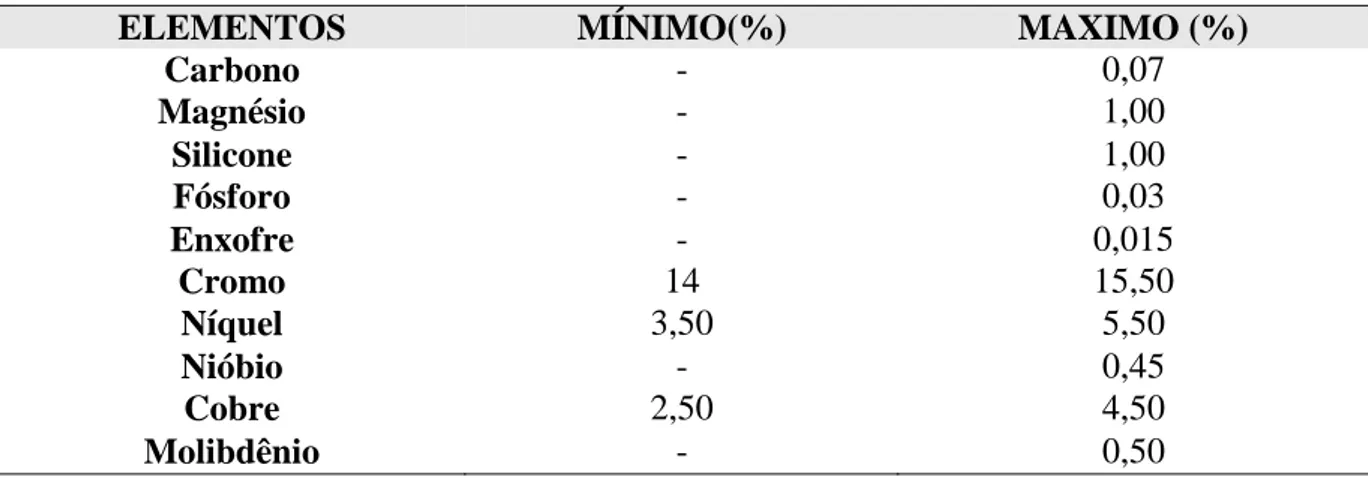

O aço inox 15-5 PH, conforme a especificações AMS5659M, é um aço inoxidável martensítico que combina alta resistência mecânica com boa resistência à corrosão. A Tabela 1 apresenta a composição química do aço inox 15-5 PH.

Tabela 1 - Composição química específica do aço inox 15-5PH

ELEMENTOS MÍNIMO(%) MAXIMO (%)

Carbono - 0,07

Magnésio - 1,00

Silicone - 1,00

Fósforo - 0,03

Enxofre - 0,015

Cromo 14 15,50

Níquel 3,50 5,50

Nióbio - 0,45

Cobre 2,50 4,50

Molibdênio - 0,50

Fonte: (SILVA, 2011)

Este material pertence a classe PH (Precipitation Hardening), que é obtida pelo tratamento térmico de endurecimento por precipitação. O tratamento foi realizado na condição H1025 à 552ºC por 4 horas. São especificadas as seguintes propriedades mecânicas:

Resistência Mecânica: 1100 MPa. Dureza: 39,5 – 42,1 HRC.

3.2MÉTODOS 3.2.1 3IP

O tratamento 3IP foi realizado pela empresa METROLAB CALIBRAÇÕES LTDA, localizada em São José dos Campos - SP.

escolhida deveria ser uma uma temperatura abaixo da utilizada na precipitação do aço para que não seja comprometida a sua resistência), tempo de exposição ao tratamento superficial 3IP de 1, 2 e 3 horas, gerando assim, 3 condições distintas para cada material, frequência 1,5 kHz e tensão de 10 kV.

Para todos os parâmetros estudados, a largura de pulso foi de 50μs, o fluxo de

nitrogênio foi de 10 cm3/segundo, o fluxo de hidrogênio foi de 5 cm3/segundo e a pressão do vácuo de 2,0 x 10-2 mbar.

3.2.2 Ensaio de microdureza

Os valores de microdureza dos corpos de prova do aço inox 15-5 PH foram levantados e apresentados com 10 medições. O ensaio de microdureza foi realizado segundo a norma ASTM E 384, com o intuito de verificar se o material estudado está de acordo com a especificação de projeto e também verificar se o tratamento superficial está influênciando na microdureza do material. O equipamento utilizado para o ensaio foi o microdurômetro digital HMV-2T da Shimadzu, processo FAPESP 06/03570-9, ilustrado pela Figura 10 :

Figura 10 – Microdurômetro digital HMV-2T

Fonte: (AUTORIA PRÓPRIA)

3.2.3 Ensaio de fadiga

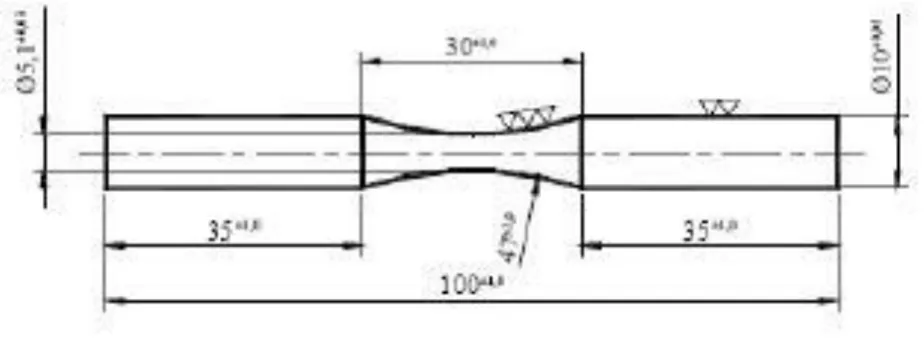

Os corpos de prova para o ensaio de fadiga axial foram confeccionados conforme ASTM E466, tendo as geometrias indicadas na Figura 11:

Figura 11 – Dimensões do corpo de prova para o ensaio de fadiga

Fonte: (NORMA ASTM E466)

Os ensaios de fadiga axial foram realizados em uma unidade servo-hidráulica de ensaios mecânicos de modelo Instron 8801, do processo FAPESP nº 99/06549-5. A unidade utiliza resposta de célula de carga dinâmica em um sistema de laço fechado para manter o carregamento preciso dos corpos de prova de fadiga. O ensaio de fadiga foi conduzido até a fratura ou até um número de ciclos igual a 107 ciclos. Foi utilizado razão de carregamento R = -1 e amplitude constante com frequência de 10 Hz. Serão utilizados no mínimo 15 corpos de prova para a obtenção de cada uma das curvas σ –N, que foram:

• corpos de prova do material base (aço inox 15-5PH);

• corpos de prova do material base, com shot peening;

• corpos de prova do material base tratados pelo 3IP por 1 hora em plasma de nitrogênio;

• corpos de prova do material base tratados pelo 3IP por 2 horas em plasma de nitrogênio;

3.2.4 Microscopia óptica

A microscopia óptica foi realizada no Laboratório da FEG/UNESP de Análise de Imagens (processo FAPESP 97/06287- 5), onde se encontra o microscópio Nikon EPIPHOT 200. O objetivo desta análise é caracterizar o material antes e depois do tratamento 3IP, primeiramente para verificar se o material está dentro das especificações e depois para certificar que o tratamento não influenciou na microestrutura do material.

Para realização da microscopia óptica, os corpos de prova foram cortados, embutidos, lixados, polidos e atacados químicamente para revelar a microestrutura (o ataque químico foi realizado com Reagente Marble (1g CuSO4, 5ml HCl e 5ml H2O) durante 15 segundos, por imersão.)

3.2.5 Mircroscopia eletrônica de varredura

As fraturas dos corpos de prova ensaiados em fadiga foram examinadas para verificar o tipo de fratura e a origem das trincas de fadiga e foi realizada em microscópio eletrônico de varredura JEOL JSM 5310 com filamento de tungstênio operando de 15 a 20 kV, em técnica de baixo vácuo, na qual as imagens serão obtidas pelo método de elétrons secunadários no INPE de São José dos Campos.

3.2.6 Ensaio de resistência a corrosão em névoa salina

Foi submetido por 400 horas ao ensaio de corrosão em névoa salina um corpo de prova para cada situação:

- Aço inoxidável 15-5PH sem 3IP;

- Aço inoxidável 15-5PH com 3IP 1 hora;

- Aço inoxidável 15-5PH com 3IP 1 hora (passivação artificial); - Aço inoxidável 15-5PH com 3IP 2 horas;

- Aço inoxidável 15-5PH com 3IP 2 horas (passivação artificial); - Aço inoxidável 15-5PH com 3IP 3 horas

- Aço inoxidável 15-5PH com 3IP 3 horas (passivação artificial);

- Solução aquosa 5% em peso de NaCl quimicamente puro, isento de iodo; - Temperatura do saturador de 35 a 45oC;

- Pressão do saturador de 10 a 25 psi;

- Temperatura no interior da câmara de 33 a 36oC; - Coletado de 1 a 2 mL/h;

- pH do coletado de 6,5 a 7,2;

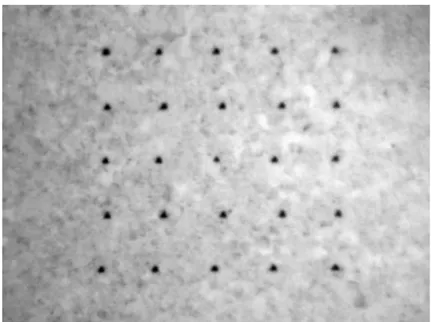

3.2.7 Nanoindentação

Os testes de nanoindentação foram realizados no Laboratório de Propriedades Nanomecânicas do Departamento de Física da Universidade Federal do Paraná (Labnano/Defis/UFPR), utilizando um NanoIndenter XP, fabricado pela MTS Systems. A carga máxima utilizada durante os ensaios foi de 400 mN, com 12 ciclos de carregamento/descarregamento. A ponta utilizada foi do tipo Berkovich (piramidal de base triangular). As indentações foram distribuídas em uma matriz 5x5, Figura 11, e separadas por uma distância de 50 μm entre cada indentação de modo a evitar que o campo de tensão

induzido por uma indentação influencie outra indentação ocasionando uma medida incorreta das propriedades da camada modificada.

Figura 12: Matriz do ensaio de nanoidentação

4 RESULTADOS E DISCUSSÕES

4.1MICROSCOPIA ÓPTICA

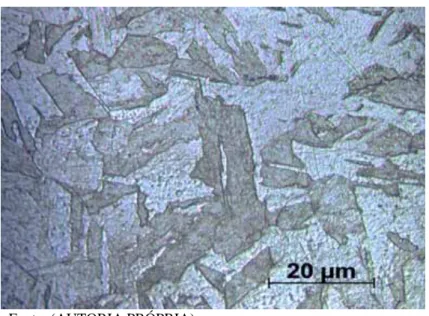

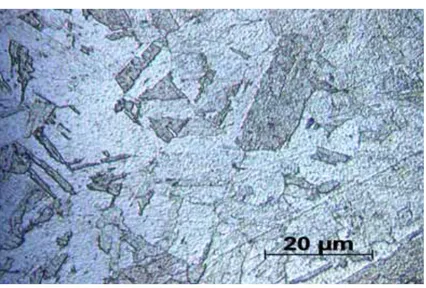

A Figura 13 representa a microscopia óptica do aço inoxidável 15-5PH metal base. Nela pode-se notar uma estrutura martensítica (partes mais escuras) e também a presença de precipitados que são responsáveis pela ressitência mecânica, o que confirma que o aço é endurecível por precipitação. Com a micrografia das amostras tratadas pelo 3IP, podemos notar que o tratamento não alterou a microestrutura martensítica com precipitados, como apresentado nas Figuras 14 e 15.

Figura 13: Microscopia óptica 15-5PH metal base

Fonte: (AUTORIA PRÓPRIA)

Figura 14: Microscopia óptica 15-5PH com 1hora de 3IP

Figura 15: Microscopia óptica 15-5PH com 2hora de 3IP

Fonte: (AUTORIA PRÓPRIA)

4.2MICROSCOPIA ELETRÔNICA DE VARREDURA

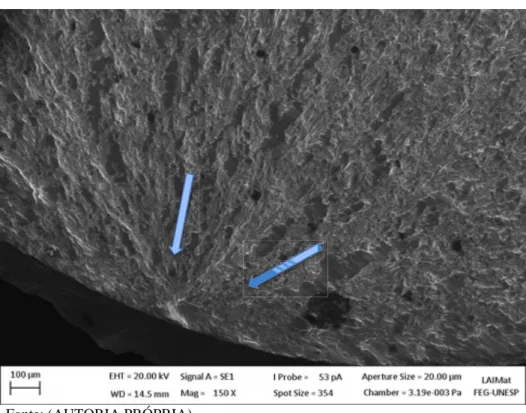

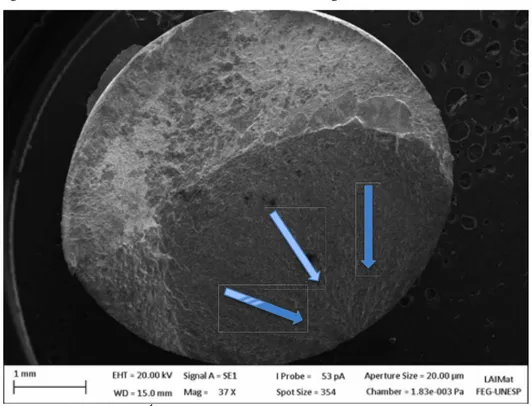

As Figuras 16, 17, 18 e 19 mostram a microscopia eletrônica de varredura do aço inoxidável 15-5PH metal base. Nas Figuras 16, 17 e 18 é possível obeservar linhas de propagacão da trinca que partem te um ponto na superfície, o que é melhor observado na Figura 17.

Figura 16 – MEV 15-5 PH metal base ensaiado – visão geral

Figura 17 – MEV 15-5 PH metal base ensaiado – nucleação da trinca

Fonte: (AUTORIA PRÓPRIA)

Figura 18 – MEV 15-5 PH metal base ensaiado – nucleação da trinca na superfície

Fonte: (AUTORIA PRÓPRIA)

Figura 19 – MEV 15-5 PH metal base ensaiado – Fratura final

Fonte: (AUTORIA PRÓPRIA)

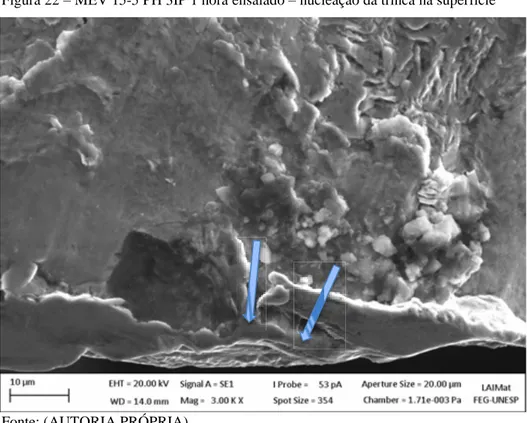

As Figuras 20, 21, 22 e 23 mostram a microscopia eletrônica de varredura do aço inoxidável 15-5PH tratado por 1 hora no 3IP. Assim como no metal base, podemos observar que as linhas de propagação da trinca partem da superfície do corpo de prova.

Figura 20 – MEV 15-5 PH 3IP 1 hora ensaiado – visão geral

Figura 21 – MEV 15-5 PH 3IP 1 hora ensaiado – nucleação da trinca

Fonte: (AUTORIA PRÓPRIA)

Figura 22 – MEV 15-5 PH 3IP 1 hora ensaiado – nucleação da trinca na superfície

Fonte: (AUTORIA PRÓPRIA)

Figura 23 – MEV 15-5 PH 3IP 1 hora ensaiado – Fratura final

Fonte: (AUTORIA PRÓPRIA)

As Figuras 24, 25, 26 e 27 mostram a microscopia eletrônica de varredura do aço inoxidável 15-5PH tratado por 2 hora no 3IP. Assim como no metal base e no cdp tratado por 1 hora, podemos observar que as linhas de propagação da trinca partem da superfície do corpo de prova.

Figura 24 – MEV 15-5 PH 3IP 2 horas ensaiado – visão geral

Figura 25 – MEV 15-5 PH 3IP 2 horas ensaiado – nucleação da trinca

Fonte: (AUTORIA PRÓPRIA)

Figura 26 – MEV 15-5 PH 3IP 2 horas ensaiado – nucleação da trinca na superfície

Na figura 27 é possível observar a presença de estrias, cada uma correspondente a um ciclo de tensão. Como a razão utilizada foi igual a -1, as estrias são difíceis de serem observadas no MEV pois a compressão acaba amassando a superfície, apagando essas marcas. Neste caso, o alto relevo próximo a estas marcas protegeram estas superfícies de serem amassadas.

Figura 27 – MEV 15-5 PH 3IP 2 horas ensaiado – Estrias

Fonte: (AUTORIA PRÓPRIA)

Com a análise das Figuras do MEV podemos dizer que o tratamento 3IP não influenciou no local de propagação da trinca, e nem no tipo de fratura final do material.

4.3MICRODUREZA

Pela Tabela 2, podemos observar que a microdureza do aço inox 15-5 PH está dentro das especificações do material (39-42 HRC). Este valor será comparado com a

microdureza do material tratato com o 3IP, a fim de garantir que o tratamento não modifique essa dureza.

Tabela 2 - Microdureza do aço inox 15-5PH

Material Condição Microdureza

Aço Inox 15-5 PH Metal Base 41,9 HRC

Aço Inox 15-5 PH 3IP 1h 40,1 HRC

Aço Inox 15-5 PH 3IP 2h 40,5 HRC

4.4ENSAIO DE FADIGA

A Figura 28 representa a curva S-N para a fadiga axial do aço inoxidável 15-5 PH na condição metal base, tratado com 3IP por 1 hora, 2 horas e 3 horas . É possível comparar a resistência à fadiga, em 106 ciclos, do metal base com as outras condições. Nota-se que o tratamento de 3IP 3 horas aumentou a resistência à fadiga em aproximadamente 14,5%. Este aumento já era esperado, visto que o 3IP introduz uma tensão residual compressiva na superfície do material dificultando a nucleação de trincas. O tratamento 3IP por 1 e 2 horas também apresentou aumento da vida em fadiga do material. Este crescimento correspondeu a 5,5% de aumento da resistência à fadiga do metal base para o tratamento realizado por 1 hora, 9,1% para o tratamento realizado por 2 horas, como mostrado na Tabela 3.

Figura 28 - Curva S-N aço inoxidável 15-5 PH.

Fonte: (AUTORIA PRÓPRIA)

Tabela 3 - Microdureza do aço inox 15-5PH

Material Tensão (MPa) 106 ciclos

Aço Inox 15-5 PH 618,27

Aço Inox 15-5 PH + 3IP 1H 652,00 Aço Inox 15-5 PH + 3IP 2H 674,48 Aço Inox 15-5 PH + 3IP 3H 708,20

pode ser visto na Tabela 4. O sinal (-) significa tensão compressiva e o sinal (+) significa tensão trativa. Pode-se notar que o maior tempo de exposição ao tratamento 3IP (3 horas) causa um aumento maior na tensão residual compressiva, e isso pode justificar sua maior influência na vida em fadiga do material.

Tabala 4 – Análise de tensão residual do aço inox 15-5PH em MPa

Material Superfície (Mpa) Prof. 0,01mm(Mpa) Prof. 0,1mm(Mpa)

Aço Inox 15-5 PH +36 +110 +110

Aço Inox 15-5 PH + 3IP 1H -115 +30 +43

Aço Inox 15-5 PH + 3IP 2H -230 +12 +78

Aço Inox 15-5 PH + 3IP 3H -270 -60 +25

4.5NANOIDENTAÇÃO

Na Figura 29, nota-se que próximo a superfície do material, a nanodureza é maior, e isso se deve a deformação plástica do material devido ao processo de lixamento e polimento.

Nota-se também que as amostras tratadas com o 3IP apresentam valores de nanodureza a 500nm de profundidade bem maiores do que o do metal base, isso mostra que a implantação foi eficiente e causou uma modificação na nanodureza do material.

Para a amostra padrão, o valor de nanodureza encontrado foi próximo de 5 GPa. Para uma profundidade de 500 nanometros, a amostra tratada com 3IP por 1, 2 e 3 horas apresentou o valor de dureza de 9, 12 e 13 GPa, respectivamente.

Figura 29 - Gráfico Dureza vs Profundidade para o aço inoxidável 15-5 PH.

4.6RESISTÊNCIA À CORROSÃO

Para que os átomos de nitrogênio pudessem ser implantados na superfície do aço, a camada de passivação natural de óxido de cromo foi retirada através de um bombardeamento de argônio.

Figura 30 – Corpos de provas em estado inicial (de baixo para cima: metal base, 3IP 1 hora, 2 horas e 3 horas)

Fonte: (AUTORIA PRÓPRIA)

A Figura 30 mostra os corpos de prova em estado inicial, onde a passivação natural já havia sido retirada para a implantação dos átomos de nitrogênio.

Após a Implantação iônica por imersão a plasma, uma passivação artificial pode ser realizada para restaurar a camada de óxido de cromo afim de recuperar a resistência à corrosão do material. A Figura 31 mostra o efeito da corrosão nos cdps que não passaram pela passivação artificial e a Figura 32 mostra o efeito da corrosão dos cdps que sofreram a passivação artificial.

Figura 31 – Corpos de provas sem passivação artificial (da esquerda para a direitra: metal base, 3IP 1 hora, 2 horas e 3 horas) .

Fonte: (AUTORIA PRÓPRIA)

Figura 32 – Corpos de provas com passivação artificial (da esquerda para a direita: metal base, 3IP 1 hora, 2 horas e 3 horas) .

5 CONCLUSÃO

O tratamento superficial de implantação por imersão em plasma se mostrou muito eficiente quanto a modificação da nanodureza superficial do material alcançando valores satisfatórios.

Ao mesmo tempo, este tratamento não alterou a microdureza do material e nem a sua microestrutura que permaneceu sendo uma estrutura martensítica com presença de precipitados que continuam garantindo a resistência do aço mesmo com 3 horas do tratamento 3IP.

O 3IP aumentou consideravelmente a resistência à fadiga do material, atendendo às expectativas do tratamento umas vez que este aumenta a tensão residual compressiva do material. O maior tempo de tratamento (3 horas) aumentou a tensão residual compressiva e portanto obteve o maior aumento na vida em fadiga do aço inox 15-5PH.

Com as imagens do MEV, podemos observar que mesmo com o 3IP as trincas são nucleadas na superfície do material e as três condições analisadas apresentam uma fratura dúctil portanto o tratamento não está influenciando no tipo de nucleação, nem no tipo da fratura do material.

REFERÊNCIAS

AFONSO, D. F. Verificação à fadiga de pontes metálicas ferroviárias. UFRGS. Porto Alegre. 2007.

AGHAIE-KHAFRI, M. Hot deformation of 15-5 PH stainless steel. Materials Science and Engineering A. Volume 527. Pag. 1052-1057. 2010

ASHRAF, M., GARDNER, L., NETHERCOT, d. a., Resistance of Stainless Steel CHS Columns Based on Cross-section Deformation Capacity 2008.

ARAÚJO, B. I. S. Estudo da microestrutura e da resistência à corrosão intergranular em chapas soldadas de aços inoxidáveis austeníticos série 304L após goivagem ao arco elétrico. Guaratinguetá: UNESP, 2009.

CAMARGO, J. A. M. A influência do shot peening e das anodizações crômica, sulfúrica e dura sobre a resistência à fadiga da liga Al 7050 – T 7451 de uso aeronáutico. Guaratinguetá: UNESP, 2007.

BERNARDELLI, E.A; SANTOS, L.M ; BORGES, P.C. Tratamento comcomitante de nitretação e envelhecimento a plasma do aço inoxidavel 15-5 PH, Revista Brasileira de Aplicações de Vácuo, v. 26, p. 217-223, 2007.

BITTENCOURT, C. Fadiga de materiais – uma revisão bibliográfica. Uberlândia. 2008.

CALLEN, J. D. Fundamentals of plasma physics. University of Wiscosin. Madison. 2006.

CALLISTER, W. D. Jr. Ciência e engenharia de Materiais: Uma Introdução. 5ed, Rio de Janeiro, LTC. 2000

CHIAVERINI, V. Aços e Ferros Fundidos. 7ª edição. Associação Brasileira de Metalurgia e Materiais (ABM). 599p. São Paulos, 1998.

COLIM, G.M. Fadiga dos materiais. Escola Politécnica da Universidade de São Paulo. São Paulo. 2006

COSTA, M. Y. P. Fadiga em titânio aeronáutico revestido por PVD. UNESP. Guaratinguetá. 2009.

CURITIBA, J.R. Análise Comparativa de Vida em Fadiga sob Diferentes Condições de Shot-Peening; Brasil, 2006.

FEDELE, R. Soldagem Multipasse do aço inoxidável duplex UNS S31803 por eletrodo revestido. Congresso Nacional de Soldagem Belo Horizonte. 1999.

GARRISON, W. M. Encyclopedia of Materials: Science and Technology. Elsevier Science Ltd. 2001, pp. 8804 – 8810

GODOY, J. M. Estudo da ocorrência de trinca por fadiga em tubos de aço soldados, devido ao transporte. Guaratinguetá-SP, 2008, 132p.

GUROVA, T., QUARANTA, F., ESTEFEN, S. Monitoramento do estado das tensões residuais durante a fabricação de navios. COPPE. UFRJ, Rio de Janeiro, 2012.

KRABBE, D. F. M. Otimização do Fresamento do Aço Inoxidável Aeronáutico 15-5 PH, Unicamp – Campinas 2007. 119p.

MACHADO, R. R. Padronização da micro e nanodureza por penetração instrumentada. UFMG, Belo Horizonte, 2005.

MARGARETH, M. S. Modificação de propriedades superficiais da liga TI-6Al-4V por processos assistidos a plama, em baixas e altas temperaturas. São José dos Campos-SP, 2007, 232p.

MCGUIRE, M. F. Encyclopedia of Materials: Science and Technology. Elsevier Science Ltd. 2001, pp. 406 – 411

MELLO, C. B. Modificação das propriedades superficiais de materiais através da implantação de cromo por recoil por meio de implantação iônica por imersão em plasma de nitrogênio. INPE. São José dos Campos. 2007

OLIVEIRA, V.S. Estudo microstrutural da liga Ti-6Al-4V após processo de implantação iônica por imersão em plasma e ensaio de fluência. INPE. São José dos Campos. 2009

PILLACA, E. J. D. Estudo de confinamento magnético de plasma durante o processo de implantação iônica por imersão em plasma. Guaratinguetá, 2007. 101p.

PORTER, D.A., EASTERLING, K.E. Phase Transformations en Metals and Alloys. Ed. Press. Ltd, Grã Bretanha, 1981.

PORTO, P. C. R. Análise de tubos de aço inoxidável ferrítico para aplicação em fornos de radiação. Porto Alegre: UFRGS, 2006.

RAJASEKHAR, A. Influence of austenitizing temperature on microstructure and mechanical properties of AISI 431 martensitic stainless steel electron beam welds. Materials and Design. 2008. 13p.

SALDANHA, L. A. Q. Modificações superficiais na resistência a fadiga da liga Ti-6Al-4V. UNESP. Guaratinguetá. 2006.

SENATORE, M. Estudo comparativo entre os aços inoxidáveis duplex e is inoxidáveis AISI 304L/316L 2006.

SILVA, G., Implantação iônica por imersão em plasma em ligas de alumínio. São José dos Campos, 2007. 149p.

SILVA, J. G Fadiga no aço inox 15-5 PH revestido por HVOF: aplicação em trem de pouso. Guaratinguetá, 2011.

SCURACCHIO, B. G. Tensões residuais induzidas por shot-peening e durabilidade de molas em lâmina; USP, São Paulo, 2012.

SURESH, S. Fatigue of Materials, 2ªed., Cambridge University Press.

TAVARES, C. J. Técnica de caracterização mecânica: Propriedades. São Paulo, 2003. 144p. VELLOSO, I. P. S. Metodologia de ensaio de fadiga para a região I da curva da/dN-ΔK.

VIEIRA, M. S. Deposição de filmes de ZnO sobre substrato de Si via implantação iônica por imersão em plasma e deposição. INPE. São José dos Campos. 2010.

VOORWALD, H.J.C An evaluation of shot peening, residual stress and stress relaxation on the fatigue life of AISI 4340 steel. International Journal of Fatigue, 2001. 10p.

VOORWALD, H.J.C.; PADILHA, R.; COSTA, M.Y.P; PIGATIN, W.L.; CIOFFI,M.O.H. Effect of electroless nickel interlayer on the fatigue strength of chromium electroplated AISI 4340 steel. International Journal of Fatigue, v.29, n.4, p. 695 - 704, abr. 2007.