!$! ' %! +" ! ' !# , ! %! - " %

.

,%!

!/0 0 1 2 3

, %!

!. % ,"%0 !1 ( &%"1 & . )2

3333333333333333333333333333333 4

5 6

7

333333333333333333333333333333333 "%&2 "2 % 8 - " * ! 1 !. ! 9 "! !. !

3333333333333333333333333333333333

"%&2 "2 %-!" % )0 ! %(: 9 ; 1 . %" ; !".%

3333333333333333333333333333333333

# # $ " %"

# $ # %" ! & #'

$ " ( " ( " ( )

# # * # + , ! # *

! # # "

! # !

# #

! $ . # / # 0!

% 1!( , 2 5 . 1!1=" 62

1 2 # # 3!

1 .< & 1/) 2

1 # +

4 3 !

" " #

$" !

% 1!( >%)!* 2

!

% & !

" '

(

% 1!( %" !. %"2

)

" ! # ( *

. ( % ! !" ) ! (> #$%@ A.> ! !>.%)%*

< 9 @ 0

1 2

2 , " 1 &

3 4 - # /

" % 0 1

2 5 " /

+ 6 3 7 +

? . ( #$% 2

. 0!" ! ! !" ) % % " . ! % %" ! 8 @

#

# # " "

% & # # "

" + .45 "

% % +(! 1! ,% " 12

" /

#$ / #' # # % /

% #

"

- 5 !!! / #' 6 0

# #' , !7

22222222222222222222222222222222222222222222222222222222222222222222222222222227

22222222222222222222222222222222222222222227

2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222227

22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222227

9

9 9

"

9

9 :

$"

;

:

9 <

$"

6

:

9

22222222222222222222222B

: 9

'

=

<

: :

=

=

>

: <

$

#

=

6)

9:

: ?

6

=

4 "

=

9:

: @

4 "

=

$

=

%

9@

: @ 9

=

9A

: @ :

=

4 "

=

9A

: D

#

E

:?

: A

3

:@

: A 9

+

.

3

:@

: >

=

:D

: > 9

= C

:D

: > :

+

6

:A

: > <

F

:>

: > ?

/

:G

: > @

=

<H

: > D

=

=

:G

: G

=

'

<H

: G 9

=

<9

9

2222222222222222222222BC

< 9

4 "

=

<:

< :

'

3

<:

< <

=

"

<<

< ?

=

<A

< @

'

=

=

3

&

?H

< D

5

!

* =

?:< A

?<

< >

,

??

< > 9

??

< > :

,

+

6

?@

? 9

3

4 "

=

@9

? 9 9

"

I

@9

? 9 : 5

!

=

@@

? 9 <

,

DH

? 9 ?

D9

9

D

D

2222222222222222GH

G2

222222222222222222222222222222222222222222GG

I2

7

222222222222222222222222222222222222222222222222222222222222222222222222222222IF

A 9

'

/9F

4 "

=

A9

A :

'

/<,

4 "

=

A:

A <

'

/<,

4 "

=

A<

*(" F2' @

*(" C& ' :HH@ D

*(" B I K L :HH@ A

*(" H 4 ) F G

*(" E = " 99

*(" G 6 = & 9?

*(" I :D

*(" J C ?@M :A

*(" K :A

*(" FL C " :A

*(" FF C :A

*(" FC " :>

*(" FB :>

*(" FH G :>

*(" FE :>

*(" FG :G

*(" FI " :G

*(" FJ

<H

*(" FK ' <?

*(" CL + N <?

*(" CF 3 " <@

*(" CC ' <@

*(" CB 6) " <@

*(" CH = " <D

*(" CE '% " <D

*(" CG 2 <A

*(" CI = ! " <A

*(" CJ 4N <G

*(" CK 4N 0 99H):<H)@@

*(" BL $ " ?9

*(" BF ?9

*(" BC $ " ) ?9

*(" BB $ ! )

" % % 4F ?:

*(" BH 9 : ?<

*(" BE 9 :

??

*(" BG =C C 9HH O ??

*(" BI " @H

*(" BJ P " 2 8 43 @:

*(" BK P " 2 8 49 @<

*(" HL P " 2 8 4: @?

*(" HF P " 2 8 4< @@

*(" HC P ! # 43 @D

*(" HB P ! # 49 @A

*(" HH P ! # 4: @>

*(" HE P ! 4< @G

*(" HG2 43 D:

*(" HI2 49 D:

*(" HJ 4: D<

-!) F ' :HH@ 4 Q 4 $ :HHD ?

-!) C2' F & 4 Q :HHD D

-!) B 6

2 9G>@ :HH9 4 Q F;6&

' + >

-!) H + " 9G

-!) E = " :9

-!) G25 ! * " " ::

-!) I 6 " :<

-!) J = <H

-!) K = ' <9

-!) FL2B 0

2 " <>

-!) FF / " 8 43 <G

-!) FC / " 8 49 4: 4< <G

-!) FB + 0 ?@

-!) FH 43 ?D

-!) FE 49 ?A

-!) FG 4: ?>

-!) FI 4< ?G

-!) FJ " 2 8 8 43 @9

-!) FK " 2 8 8 49 @:

-!) CL " 2 8 8 4: @<

-!) CF " 2 8 8 4< @?

-!) CC ! * ) 8 43 @D

-!) CB ! * ) 8 49 @A

-!) CH ! * ) 8 4: @A

-!) CE ! * ) 8 4< @>

-!) CG ! * ) 0 @G

-!) CI , DH

F

&

F

#

4 $ & $

0

.

RF & ,

+ 7

R

F

7

3

,=$=$ & 3

'

=

F

=6 3

& =

"

3

6+F5 '

&6

F

'

2

36=6J & 3

=

#

6)

4 ' & =

S =

#

3+

& 3

T

=

& =

2

#

F;6 &

F

;

6

4F

&

4

6

= !

F

+6 5$ &

+

B

=' & =

'

9 &

: &

' 0 " ) "

" )0 "

"

+ " ) 2 2 "

$ " 2

" " 2

! * ) E

" % " 2 C

" N "

&

C $

Q "

2 1 " 2

"

7 O O

" 7 O "

" " T O T

" ) O " 7

& O " 6 T O

" O " O T

"

T O " ) O

7 " O

O 7 O

" O O

T &

) T " 7 "

) O

Q " T O 1 " 7

" O T

T

CAPITULO I INTRODUÇÃO

1.1. Apresentação do trabalho

Considerando o problema da moraria no Brasil, principalmente nas regiões de baixo poder

econômico e social, tem se buscado diversas alternativas que possibilitem diminuir a quantidade

de famílias sem moradias.

Os programas de incentivo a construção de moradias para atender as populações de baixa

renda não conseguem resolver de forma significativa essa problemática, pois, enfrentam grandes

dificuldades principalmente na fomentação de recursos financeiros para construção de habitação

popular.

Os incentivos promovidos pelo governo através dos ministérios e secretarias responsáveis por

esses programas de habitação nem sempre conseguem oferecer uma boa proposta de financia

mento dos imóveis construídos, proporcional à renda da população carente, tendo em vista o cus

to dos materiais da construção civil e a mão de obra empregada.

Em função da interdependência da questão da moradia com outras esferas recorrentes e

complementares, nem sempre um simples incremento dos programas de habitação se apresenta

como solução mais indicada para melhorar as condições habitacionais da população mais pobre.

Em primeiro lugar, porque esses programas podem ser inviabilizados caso outras políticas urba

nas, como as de transportes, de energia elétrica, de esgotamento sanitário abastecimento de água,

não estejam integradas Azevedo (1990).

Em segundo lugar, porque em certas ocasiões, em função do trade of entre diversas políticas

publicas, mudanças em outros setores como – maior investimento em saneamento básico (esgoto

e água), incremento no nível de emprego, aumento do salário mínimo, regularização fundiária,

entre outras podem ter um impacto bem maior nas condições habitacionais das famílias de baixa

renda do um simples investimento no setor.

Por conta desses e tantos outros fatores, é que se tornam necessárias à pesquisa de novos

materiais alternativos com capacidade de atender as condições de qualidade e reduzir o custo da

construção. A potencialidade observada nas fibras de coco a partir das primeiras experiências ci

forço agregado aos mais variados tipos de materiais compósitos capazes de atuar como substituto

dos materiais convencionais, com vistas a soluções de caráter ambiental, técnico e financeiro.

As principais motivações para o presente trabalho foram fatores biológicos da fibra e pro

blemas ambientais ligados ao consumo do coco.

Este trabalho apresenta um estudo de viabilidade de utilização de um compósito de matriz

cerâmica composto por solo cimento, cimento e fibra de coco. Serão apresentados dados de resis

tências térmica e mecânica, absorção de água e massa específica do compósito, em quatro distin

tas formulações.

Foi desenvolvida e construída uma forma para a fabricação de tijolos que poderão ser uti

lizados para a construção de moradias populares.

1.1. Objetivo geral.

Demonstrar a viabilidade de utilização de compósito de solo cimento e fibra de coco para

fabricação de tijolos a baixo custo destinados a construção de casas populares

.

1.2. Objetivos específicos

1. Escolher as proporções do compósito a serem estudadas

2. Projetar e construir a forma para a fabricação dos blocos

3. Processar as fibras de coco para serem utilizadas no compósito

4. Selecionar o solo e suas formulações no compósito

5. Fabricar os tijolos ecológicos a baixo custo

6. Caracterizar o compósito

7. Comparar os resultados do material compósito com os materiais tradicionalmente utilizados na

CAPITULO II REVISÃO BIBLIOGRÁFICA

2.1. Produção do coco

As origens desta planta são passíveis de discussão. Enquanto algumas autoridades reclamam o Sudeste Asiático (região peninsular) como o seu local de origem, outros colocam a sua origem

no nordeste da América do Sul. Registros fósseis da Nova Zelândia indicam aí a existência de

pequenas plantas similares ao coqueiro de mais de 15 milhões de anos. Fósseis ainda mais

antigos foram também descobertos no Rajastão, na Índia. Qualquer que fosse a sua origem, os

cocos espalharam se através dos trópicos, em particular ao longo da linha costeira tropical.

Como o seu fruto é pouco denso e flutua, a planta é espalhada prontamente pelas correntes

marinhas que podem carregar os cocos a distâncias significativas. A palmeira do coco prospera

em solos arenosos e salinos nas áreas com luz solar abundante e pancada de chuva regular (75

100 cm anualmente), o que torna a colonização da costa relativamente fácil.

Já foram encontrados cocos transportados pelo mar tão ao norte como na Noruega em estado

viável, que germinaram subseqüentemente em circunstâncias apropriadas. Entretanto, há muito

tempo por viajantes polinésios de sua terra natal no Sul do Pacífico.

As fibras celulósicas constituem matéria prima renovável e com aceitação internacional, há

mais de vinte anos, em países, como, por exemplo, a Austrália e os EUA. Também nos países em

desenvolvimento, as fibras naturais têm despertado interesse como reforço de matrizes frágeis à

base de cimento, pelo seu valor reduzido, disponibilidade a partir de madeiras e também de plan

tas fibrosas, possibilidade de uso de fibras consideradas subprodutos de outras aplicações (cordo

aria, indústria têxtil e de papel), economia de energia e ainda por questões ambientais. Estas fi

bras são adequadas à produção em equipamentos Hastschek, com adaptações, Savastano (1992),

Na última década, o cultivo mundial do coqueiro registrou acréscimo, tanto na produção,

quanto na área colhida. Em 1995 a produção mundial foi de 48,9 milhões de toneladas, numa

madamente de 53,5 milhões de toneladas em uma área colhida de 10,7 milhões de ha, represen

tando um incremento de 9,4% na produção e de apenas cerca de 1,0 % na área colhida.

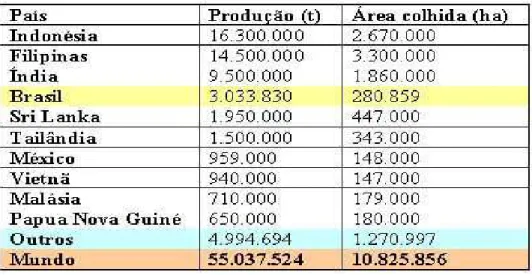

Os principais países produtores de coco e suas respectivas áreas colhidas, no ano de 2005,

estão apresentados na Tabela 1. Observa se que a Indonésia é o maior produtor mundial, seguido

por Filipinas e Índia. O Brasil é o quarto maior produtor mundial com uma produção pouco supe

rior a três milhões de toneladas, em uma área colhida de 280,8 mil ha. A Tabela 1 apresenta a

produção de coco, em 2005, em vários países do mundo. (Fonte: FAO, 2006)

Tabela 1. Produção de coco, em 2005. (Fonte: FAO, 2006)

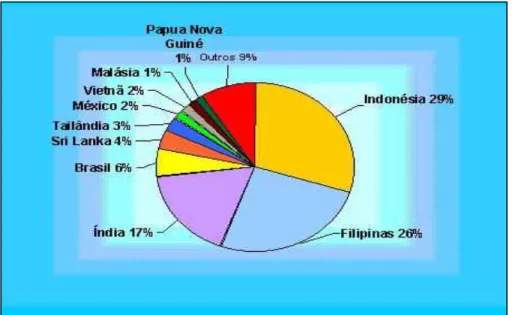

Embora o cultivo do coqueiro esteja presente em mais de 90 países, os dez principais

produtores, representam mais de 90% da produção mundial. A Indonésia e Filipinas respon

dem por mais de 55%, e o Brasil por 6% da produção mundial de coco. O gráfico da Figura 1

Figura 1. Participação percentual dos principais países produtores de coco.

No Brasil, a produção e a área colhida de coco, apresentaram crescimento na ultima dé

cada. Em 1995 a produção de foi de 949,4 milhões de frutos em uma área colhida de 237 mil

ha, enquanto, em 2004 a produção foi cerca de 1,9 bilhões de frutos em uma área colhida de

274 mil hectares.

A evolução da produção e da área colhida com coco no Brasil, no período de 2000 a

2005, pode ser observada na Tabela 2. Entre os anos de 2002 e 2005 a produção manteve se

estável, porém, houve variação da área colhida. Em 2005 a área colhida deve ultrapassar a

276 mil ha com uma produção estimada, próxima de dois bilhões de frutos. A Tabela 2 apre

senta os principais estados produtores de coco no Brasil Fonte: Agrianual, 2006.

Tabelas 2. Principais estados produtores de coco no Brasil Fonte: Agrianual, 2006.

Os dez estados brasileiros, maiores produtores de coco no ano de 2005, estão representa

dos na Figura 3. Dentre eles, destaca se a Bahia como o maior produtor, representando 35,2%,

da produção nacional, seguido pelo Pará com 12,2% e Ceará com 11,9%. O gráfico da Figura

2 mostra a produção de frutos de coco nos principais estados produtores, no ano 2005.

Em relação à área colhida, destaca se o estado da Bahia com 78,5 mil ha, seguido por

Ceará com 40,4 mil ha e Sergipe com 39,4 mil ha. Estes três estados representam 57,2% da

área brasileira colhida com coco no ano de 2005.O gráfico mostra na Figura 3 a área colhida

(ha) de coco nos principais estados produtores, no ano de 2005.

Figura 3. Área colhida (ha) de coco nos principais estados produtores, no ano de 2005.

A tecnologia da Embrapa foi uma das vencedoras do programa de competição global

“Development Marketplace 2003”, do Banco Mundial, que premiou 47 projetos de um total

de 2.726 propostas apresentadas por 133 países.

O Brasil é um dos grandes produtores de coco anão verde, com uma área de cultivo

em torno de 90 mil hectares. Cerca de 70% do lixo gerado na orla das grandes cidades brasi

leiras é composto por cascas de coco verde, material de difícil degradação e foco de prolifera

ção de doenças, diminuindo a vida útil de aterros sanitários e lixões. Em Fortaleza, nos meses

de alta estação, só na Avenida Beira Mar e na Praia do Futuro são 40 toneladas por dia do

2.2. Comercialização do coco

A produção de coco no Nordeste é realizada, geralmente, por pequenos e médios pro

dutores caracterizando se por ter uma organização incipiente, principalmente na comerciali

zação, derivando daí o baixo poder de barganha e vulnerabilidade às imposições dos interme

diários que retêm maior percentual da margem de lucro na comercialização, tendo em vista

que agregam somente os custos de transporte e vendem a preços bastante elevados, em rela

ção aos pagos ao produtor. A Tabela 3 apresenta aevolução do rendimento e dos porcentuais

de participação regional na produção e área colhida com coco, entre 1985 e 2001. Fonte:

IBGE Produção Agrícola Municipal

Tabela 3. Evolução do rendimento e dos porcentuais de participação regional na produção e área colhida com coco, entre 1985 e 2001. Fonte: IBGE Produção Agrícola Municipal.

A organização dos produtores pode influenciar as margens de comercialização em seu

favor, pois aumenta seu poder de barganha através da eliminação da excessiva intermediação

na hora de vender sua produção, Cuenca (1997).

A comercialização do coco para o mercado interno, pelo fato, da facilidade do trans

porte de grandes quantidades a granel e a grandes distâncias sem acondicionamento e/ou em

balagens especificas; oferece grandes vantagens quando comparadas à comercialização de

outras frutas tropicais.

Estima se que do total de coco seco produzido no país, de acordo com dados levanta

dos pelo Sindicato dos Produtores de Coco (SINDCOCO), a produção brasileira é comerciali

zada da seguinte forma: 35% destinam se à agroindústria, que produz, principalmente, coco

ralado e leite de coco, para atender a demanda de grandes empresas produtoras de chocolate,

biscoitos, iogurtes, sorvetes, confeitarias e padarias. 35% destinam se aos mercados Sudes

Região % de Produção % de área colhida Rendimento/ha

1985 2001 1985 2001 1985 2001

Nordeste 94,4 71,2 9,2 87,6 3.354 4.070

Norte 3,8 14,8 2,3 7,7 5.642 9.692

te/Sul para atender às pequenas indústrias, a exemplo de docerias, padarias, sorveterias, etc.

Destes, cerca de 90%, são constituídos de frutos verdes. Os 30% restantes ficam no mercado

nordestino, para atender ao consumo in natura, tanto de coco seco, como de coco verde.

Estima se que 80% do consumo nordestino, sejam de coco seco e os outros 20% são na

forma de coco verde. O processo de abertura da economia e conseqüente liberação das impor

tações de matéria prima, ocorridos na última década, penalizaram os produtores de coco, de

vido a pouca flexibilidade da produção agrícola para se adaptar a essas mudanças Virgílio

(1997).

O processo de comercialização do coco in natura, seco ou verde, no Nordeste compre

ende os canais e fluxos da produção.O organograma mostra na Figura 4 os fluxos e canais de

comercialização do coco no Brasil

Figura 4. Fluxos e canais de comercialização do coco no Brasil

Segundo Cuenca (2002), O primeiro fluxo compreende o coco que é vendido direta

mente às indústrias de processamento ou pelos próprios agentes, excluindo se a participação

Pequenos produtores, quando organizados em cooperativas ou associações, poderiam facil

mente vir a participar desse fluxo, apropriando se de maiores lucros proporcionados pela ca

deia produtiva do coco.

O segundo fluxo inclui quatro agentes econômicos: produtores, pequenos intermediá

rios (agente), grandes intermediários e indústrias.

O terceiro fluxo é uma variação do segundo, pois na ausência do grande intermediário,

é o atacadista quem o substitui na canalização do produto para a indústria.

No processo de comercialização, as maiores margens de lucro ficam na intermediação,

pois existe uma diferença muito grande entre os preços pagos aos produtores e os preços que

são cobrados aos consumidores.

Devido à lucratividade e margens obtidas na comercialização, alguns produtores mé

dios e grandes, atuam também como intermediários, comprando e concentrando consideráveis

quantidades de coco seco, para posterior revenda a outros intermediários ou diretamente a

indústria.

Os pequenos atacadistas localizam se na sede dos municípios produtores e transportam

o coco em pequenos caminhões, ao passo que, os grandes atacadistas concentram grandes

volumes e se localizam nos grandes centros urbanos, além de possuírem um maior grau de

informação a respeito dos preços e da demanda do produto nos principais centros consumido

res do país.

A criação das Ceasas, objetivando melhorar a estrutura de comercialização de produ

tos hortifrutigranjeiros no País e diminuir o número de intermediários nesse processo, não foi

capaz de eliminar a forte presença dos mesmos no comércio de coco. Isto se deve ao fato, de

que as centrais de abastecimento vêm desempenhando, ao longo dos anos, nas principais capi

tais, apenas uma função centralizadora da produção, chegando em alguns casos a favorecer a

ação dos intermediários.

A sazonal idade do consumo: Em função da maior demanda na época de férias escola

res e verão no Sudeste do Brasil, principalmente nos meses de novembro a março. Mesmo

havendo produção de frutos durante todos os meses do ano, o volume comercializado se retrai

durante os meses mais frios. Pesquisa realizada no estado do Rio de Janeiro mostrou que as

estações climáticas definem a intensidade do consumo, sendo de 56% no verão; outono e pri

A permissibilidade do fruto: Segundo pesquisa realizada junto a vendedores de coco,

no varejo, constatou se que as perdas na comercialização chegam a 8% do total de frutos co

mercializados. Após a colheita, sua vida útil é de aproximadamente quinze dias, se manusea

do corretamente.

A aparência do fruto: Devido ao manuseio e transporte os frutos chegam muitas vezes

a apresentar deformações e manchas escuras, fazendo o consumidor pensar que aquele produ

to não está mais apto para o consumo.

As quantidades comercializadas têm evoluído em grandes porcentagens, a exemplo do

que ocorreu no estado de Minas Gerais, que de 1990 a 1995 teve um aumento de 1.170%,

passando de 480 t para 6.104 t.

O coco verde pesa em torno de 1,5kg, quando bem padronizado chega a 2 kg, possui

cerca de 20% de água e 80% de casca. Portanto, é um produto pesado e volumoso, o que difi

culta e encarece o transporte.

Atualmente, o que se tem disponível para comercialização em termos de água de coco

envasada em embalagens de conveniência, são produtos de duas naturezas distintas: água de

coco verde congelada sem uso de conservantes e água de coco maduro envasada em embala

gens do tipo longa vida, produzida em grandes fábricas que processam o coco seco para reti

rar leite de coco e coco ralado. AFigura 5 mostra o coco híbrido.

2.3. O mercado de coco no exterior

O Brasil, em 2001, ocupava o quinto lugar na produção mundial de coco, sendo supe

radas apenas por Indonésia, Filipinas, Índia e Sri Lanka; apesar disso, vem importando mais

do que exporta.

Segundo levantamento da Secex (Secretaria de Comércio Exterior), citados pelo Jornal

Folha de São Paulo edição de 18 de janeiro de 2000, o Brasil importou cerca de US$42,3 mi

lhões em coco entre 1996 e 1999. Nesse período a exportação do coco brasileiro rendeu cerca

de US$982 mil.

A concorrência do Brasil com os países Asiáticos, donos dos maiores coqueirais do

mundo, é na opinião do Sindicato dos Produtores de Coco, desigual, tendo em vista o subsídio

que os governos daqueles países dão aos seus produtores locais.

Segundo o anuário da Agricultura Brasileira, Agrianual 2000, de FNP Consultoria &

Comércio, as indústrias brasileiras importaram coco seco dos seguintes países: República

Dominicana, Vietnã, Índia, Sri Lanka, Venezuela, México, Costa do Marfim e Filipinas. Já a

Argentina, Paraguai e Uruguai são os principais consumidores do coco brasileiro.

Desde 1995, o país decidiu sobretaxar a importação de coco seco e ralado, essa medida

atingiu os seguintes Países: Sri Lanka, Indonésia, Malásia, Costa do Marfim e Filipinas. Já em

1998, estabeleceram se barreiras sanitárias ao produto, visando evitar a entrada de doenças.

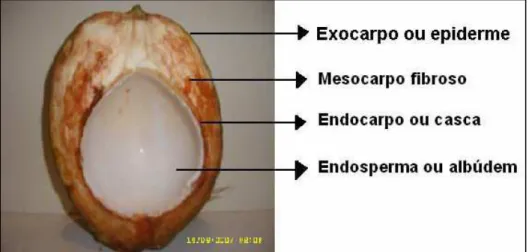

2.4. Estrutura e caracteristicas das fibras de coco

Do ponto de vista da ciência botânica, um coco é um classificado

como drupa fibrosa (não uma ). A casca (mesocarpo) é fibrosa e existe um "caroço"

interno (o endocarpo lenhoso). Este endocarpo duro tem três poros de germinação que são

claramente visíveis na superfície exterior, uma vez que a casca é removida. É através de um

destes que a pequena raiz emerge quando o embrião germina.

O uso das fibras de coco como reforço em matrizes poliméricas é recente, porem apre

senta vantagens em relação a outras fibras vegetais. A utilização de fibra vegetal, em particu

lar a fibra de coco, como reforço em compósito. 0s materiais como plásticos apresenta varias

cas especificas, biodegradabilidade, reciclabilidade, baixa densidade, não abrasividade, baixo

consumo de energia, baixo custo e oferta de empregos rurais Santiago et al. (2005

Fisicamente, as fibras vegetais são compostas de fibrilas, material celulósico unido pelo

material ligante da planta. Em relação à composição química, as fibras vegetais são muito

semelhantes, sendo compostas basicamente de celulose e lignina, associada a outros materiais

em pequenas proporções. Nutri.

A falta de adesão superficial matriz/fibra e o principal problema encontrado para o em

prego efetivo em materiais compósitos. As características das fibras vegetais como materiais

hidrofílicos vão de encontro com as propriedades hidrofóbicas dos materiais poliméricos. I

números são os tratamentos propostos na literatura entre físicos e químicos para melhorar as

características dos compostos reforçados com fibras naturais Mendes (2002).

A influência da lignina como agente compatibilizante nas propriedades mecânicas de

compósitos polipropileno fibra de coco. O estudo mostrou que a lignina melhora as proprie

dades de reflexão do compósito; no entanto não se verificou melhorias nas propriedades trati

vas do mesmo. Através de microscopia eletrônica de varredura, constataram melhor compati

bilidade na região interfacial. A lignina também provocou redução de absorção de água pelos

compósitos Rozman et al. (2000).

Foram feitas modificações nas fibras naturais para melhorar suas propriedades de resis

tência mecânica e torná las adequadas para o uso em substituição às fibras naturais aplicadas

como reforço em compósitos. As fibras de coco apresentam um aumento de 30% da resistên

cia à tração e um aumento de 9% no modulo inicial; já as fibras de coco e sisal tratadas com

NaAl apresentam 15% de aumento na ultima resistência à tração Satianayrana et al. (1986 e

1990).

Submeteram a fibra do coco a tratamento alcalino com objetivo de melhorar a molhabi

lidade das fibras por resinas comercialmente disponíveis como poliéster. Verificando o au

mento de 15% na resistência a tração depois que as fibras foram embebidas em 5% de solução

de NaAl a 28°C por 72h, a tensão de cisalhamento das fibras tratadas foi de 90% maior que as

fibras não tratada Prasad et al. (1992).

Verificaram a redução na resistência mecânica das fibras do coco e sisal tratadas em

solução de hidróxidos de cálcio, Ca (OH)2, foi constatado que, depois de 120 dias de imersão

as fibras do coco e sisal mantinham, respectivamente, 58,7% e 33,7% de sua resistência origi

dróxido de sódio (NaOH) mantêm respectivamente 60,9% e 72,7% de sua resistência original

após 420 dias. Sua redução de 17 23% na resistência inicial das fibras após 420 dias em água

foi atribuída à ação microbiológica Filho et al. (2000).

Cada fibra vegetal, denominada de fibra técnica, é constituída de várias fibras elemen

tares fortemente ligadas entre si por um material de cimentação, constituído principalmente de

lignina. Esta possui uma parede espessa formada por várias micro fibrilas de celulose estão

desenvolvidas por uma matriz de lignina e hemicelulose. A lignina atua como material de

cimentação, unindo as microfibrilas e a hemicelulose como interface entre a microfibrila de

celulose e a lignina.A Figura 6 apresenta a estrutura interna do coco verde seção vertical.

Figura 6. Estrutura Interna do Coco Verde seção vertical.

O termo "coco" foi desenvolvido pelos portugueses no território asiático de Malabar,

na viagem de Vasco da Gama à Índia (1497 1498), a partir da associação da aparência do

fruto, visto da extremidade, em que o endocarpo e os poros de germinação assemelham se à

face de um "coco" (monstro imaginário com que se assustam as crianças; papão; ogro),

conforme conta o historiador João de Barros no seu livro Décadas da Ásia (1563) "

." [1]. Do português o termo passou ao espanhol, francês e inglês "coco", ao italiano "cocco", ao alemão "Kokos" e aos compostos inglês

Em algumas partes do mundo, macacos treinados são usados na colheita do coco.

Escolas de treinamentos para macacos ainda existem no sul da Tailândia. Todos os anos são

realizadas competições para identificar o mais rápido colhedor.

O coco leva sete meses para amadurecer. A colheita é feita quatro ou cinco vezes por

ano. Para realizar a colheita do coco em coqueiros gigantes, o colhedor ou “tirador” de coco

deve utilizar “peias” de couro ou nylon para subir nas plantas. O uso de esporas deve ser

evitado visto que estas causam ferimentos no tronco do coqueiro, o que pode transmitir

doenças letais nas plantas.

Chegando ao topo da árvore, o tirador amarra uma corda no pedúnculo do cacho e o

secciona co um facão. Com isso, a queda do cacho é evitada já que a corda está segurando.

Aproveita se este momento para realizar a limpeza das copas, desbastando das folhas velhas,

que são cortadas também com o facão. Não é recomendado cortar ainda verde, pois pode

ocorrer ainda a atração de mosquitos causadores de doenças.

O fruto inteiro está envolto numa casca externa que no começo é amarela e depois fica

marrom. Sob a casca encontra se a camada de fibras com 3 a 5 cm de espessura. Esta casca é

desmanchada em vários pedaços com uma faca de bater. Os pedaços ficam varias semanas em

água salobra, onde são macerados. Água salobra é uma mistura de água doce com a água do

mar. É a água das embocaduras dos rios. As fibras são depois batidas trituradas para poderem

ser separadas. Segue se a lavagem e secagem. Treze a quinze cocos fornecem mais ou menos

um quilo de fibras.

2.5. Fibras de coco e outros compósitos

Realizaram estudos em misturas asfálticas tipo SMA utilizando a fibra de coco, seguin do o ensaio de escorrimento da (AASHTO T 305/97) para determinar o percentual de fibra

utilizada na mistura, que deve ser no máximo 0,3%. Nesta pesquisa o percentual de fibras de

coco utilizado durante o ensaio de escorrimento variou entre 0,1 a 0,7% do peso da mistura.

Os resultados mostraram que para misturas do tipo SMA o percentual incorporado de fibras

de coco variou entre 0,5 e 0,7%. A fibra de coco apresentou boa eficiência com relação ao

escorrimento, sendo também, satisfatórios os resultados dos ensaios mecânicos (resistência à

O uso de fibras de coco como reforço em matrizes poliméricas é recente, porém apre

senta vantagens em relação a outras fibras vegetais. A utilização de fibra vegetal, em particu

lar fibra de coco, como reforço em compósitos com plásticos, apresenta várias vantagens

quando comparada a outros materiais sintéticos, como, altas propriedades mecânicas específi

cas, biodegradabilidade, reciclabilidade, baixa densidade, não abrasividade, baixo consumo de

energia, baixo custo e oferta de empregos rurais Santiago , ( 2005).

As fibras, do modo como denominadas usualmente, na verdade são feixes constituídos

por células individuais que, por sua vez, compõem se de micro fibrilas (Figura 1). Essas mi

cro fibrilas, por sua vez, são ricas em celulose polímero vegetal com grau de polimerização

da ordem de 25000 Savastano Junior e Agopyan, (1997).

As células são compostas por quatro camadas de microfibrilas e uma cavidade central.

As duas camadas mais externas têm estrutura reticulada. A camada subseqüente (S2) apresen

ta microfibrilas orientadas segundo o ângulo e diâmetro, com relação ao eixo longitudinal da

célula, em espiral; é também a camada mais espessa e com maior teor de celulose. Uma fibra

de coco, por exemplo, nada mais é do que um conjunto de até 200 células individuais Coutts,

(1992).

Registraram, ainda, a presença de protuberâncias na superfície lateral dessas fibras,

com diâmetro de 8mm a 15mm, que podem justificar a sua maior aderência com matrizes

frágeis. Tecnicamente serão observadas todas as variáveis possíveis para que o tijolo de solo

cimento com fibra de coco verde possua condições de resistência e durabilidade funcionando

como elemento de vedação na construção de moradias, oferecendo segurança ao morador.

Etapas importantes como: seleção e preparação das fibras de coco, teste de resistência das

fibras, corte trituração, medições serão fundamentais no processo de composição das amostras

e exames nos laboratórios de ensaios tecnológicos Shimizu e Jorillo Junior, (1992).

2.5.1. Comportamento termogravimétrico.

As técnicas termoanalíticas têm sido definidas como sendo métodos nos quais se mede a variação de uma determinada propriedade física de uma amostra em função do tempo ou da

temperatura. Esta definição foi proposta por Mackenzie (1979) e aceita pela Confederação

Internacional de Análise Térmica (ICTA). Como um caso particular das técnicas termoanalíti

cas, a Termogravimetria (TG), é a que acompanha a propriedade física da massa na amostra

em função do tempo (com a temperatura constante), ou em função da temperatura.

O tipo mais comum de experimentos empregando essa técnica é a “Termogravimetria

Dinâmica, em que se submete a amostra a uma variação constante de temperatura em um for

no, em quanto uma balança monitora sua massa”. O aparelho utilizado para a técnica é cha

mado “Termobalança” e para que se tenham resultados, é preciso que se originem produtos de

decomposição térmica voláteis, ou que ocorra incorporação de átomos ou moléculas, proveni

entes dos gases da atmosfera do forno, respectivamente diminuindo ou aumentando a massa

da amostra.

2.5.2. Características naturais das fibras de coco

As principais características técnicas da fibra da casca de coco que lhe garante vanta

gens para utilização industrial são as seguintes:

Inodora, resistente a umidade, amplia a difusão, não é atacada por roedores, não apodrece, não

produz fungos, condutibilidade térmica de 0.043 a 0.045 W/mk e comportamento ao fogo

classe B2.

O coco maduro pode ser usado como combustível para caldeiras, ou na manufatura de

cordoalha, tapetes, estofamentos e capachos, estudos mais recentes sugerem ainda a utilização

do resíduo da casca verde na agricultura intensiva, principalmente no cultivo de plantas orna

mentais e hortaliças; na indústria de papel; na engenharia de alimentos para complementação

alimentar humana e animal e na produção de enzimas; na indústria de construção civil e em

Embora a alta umidade (80%) e as características da fibra de coco imaturo reduzam o

seu aproveitamento, não descartam a sua utilização e nem inviabilizam economicamente,

mesmo tendo o material que ser tratado por diversos processos industriais.

2.5.3. Tratamento das fibras de coco verde

Existem dois métodos para obtenção de fibras: método convencional e método moderno.

No método convencional existem dois procedimentos para extração de fibras: no primeiro é

colocada a bucha em tanques d’água por seis meses ou em tanques salgados ou lagoas que

requerem de 10 a 12 meses de fermentação anaeróbia para retirada das fibras, eles são amaci

ados e podem ser descascados, extraídas por batidas que pode ser feita a mão. Depois de ta

lhadas, lavadas e secas as fibras são afrouxada e limpas. O resíduo remanescente, que é previ

amente considerado um desperdício, está recentemente usado como produto horticultural.

O segundo procedimento é o processo mecânico que usa um desfibrador, o qual proces

sa a casca após cinco dias de processo de imersão em água, talhando a casca, amaciando e

abrindo as fibras. Há o uso de cilindros para separar a fibra. Como tratamento e controle as

fibras foram imersas em água destilada. Todas as fibras de coco resultantes desses tratamen

tos foram lavadas, secas e avaliadas através do toque e inspeção visual contra a luz.

As fibras mais fortes são lavadas, limpas, secas e amaciadas. A qualidade da fibra é ex

tremamente afetada por tal processo. Finalmente temos o método moderno, o qual faz uso de

biotecnologia através de aproximação especifica de enzima microbiana, havendo uma redução

substancial de tempo para três dias ao invés de seis meses. A alta qualidade da fibra é manti

da.

Para cada unidade da casca do coco é produzida de 80 90g de fibras. A casca é compos

ta de 70% de pó e 30% de fibras (3). Os tratamentos enzimáticos testados, especialmente os

com filtrado enzimático, resultaram em características de toque, maleabilidade e coloração

que agregam valor às fibras de coco, contribuindo para viabilizar seu aproveitamento em nível

2.5.4. Características físico químicas e mecânicas

Observou a composição química média de uma fibra de coco, com ampliação de 180x e

500x respectivamente. (Celulose = 53,0), ( cinzas = 1,2), ( lignina = 0,8). Perda das hidroli

ses: (Alfa =10,6), ( Beta = 15,3); (perda de purificação ácida = 1,4 )

fibra de coco madura bruta e seus dados relevantes: a) Peso médio da casca de coco: 1,840kg;

b) Casca de coco coletada no período: 767un; c) Total de resíduos (mês): 1,2 tonela

das;d)Mesocarpo: 79% a 81% dos resíduos do coco; e) Dos 80 a 85% do coco verde torna se

resíduo após o consumo da água Savastano junior, (1996).

O diâmetro da fibra está numa faixa de 0,2 a 1,2mm, sendo o diâmetro médio de 0,3mm.

Nas tabelas 5 e 6 seguem analises de fibra de coco em comparação com a fibra de juta quanto

a resistência a tração e elongação, sendo as fibras testadas em diferentes estados. São feitos

ensaios em seu estado natural seco, imersa em meio alcalino ( solução de hidróxido de sódio –

ph=11) por 7 e 28 dias e retirada de uma peça rompida de concreto de seis meses de idade,

com uma média de 20 corpos de prova para cada umas das situações descritas acima.A Ta

bela 4 apresenta amassa especifica real de algumas fibras vegetais no estado seco.

Tabela 4. Massa especifica real de algumas fibras vegetais no estado seco.

Massa especifica real de algumas fibras vegetais no estado seco Fibra Massa específica real (por picnômetro)

(g/cm³) Coco

(Cocos nucifera L)

1,0765 Sisal (Agave sinsalana) 1,2700 Bambu (Bambusavulgaris) 1,0542 Piaçava (Attaleafunifera) 1,1585

Cana de açúcar (Saccaharumofficinarum L)

Esse enfraquecimento seria devido à transferência para as fibras de água capilar alcali

na existente no concreto. As fibras de coco também aumentam sua fragilidade quando sujeitas

a situações alternadas de umedecimento e secagem. Esse enfraquecimento, no entanto, é bas

tante inferior que o sofrido por fibras de sisal em compósitos com argamassa de cimento

A composição química e propriedades morfológicas das fibras de coco certamente

conferem maior proteção contra sua decomposição. É ainda importante ressaltar que tempera

turas elevadas (por volta de 50°) aceleram o enfraquecimento das fibras, pois o processo quí

mico torna se mais rápido. No entanto pode se dizer pelos resultados expostos nas tabelas 5,

6,7 e 8, que, para uma aplicação de fibras de coco em compósitos com matriz de argamassa de

cimento para fins não estruturais, não se torna necessário qualquer método de tratamento da

fibra ou diminuição da alcalinidade da matriz, já que o enfraquecimento da fibra é pequeno no

tempo.

A fibra vegetal tem suas características físicas e mecânicas bastantes susceptíveis a va

riabilidades de acordo de acordo com o clima, qualidade do solo onde são produzidas e época

do ano em que são colhidas. Mesmo os processos de obtenção de fibra em si, se mais sofisti

cado ou rudimentar, utilizando processamentos químicos ou não, influem na qualidade final

da fibra.

Assim comparando caracterizações feitas sobre fibras de coco brasileiras e de outros

países, chega se a discrepâncias que podem ultrapassar 50%. Mesmo fibras de coco proveni

entes de diferentes regiões brasileiras certamente apresentarão variações em suas característi

cas físicas e mecânicas. A Tabela 5 apresenta o comprimento critico determinado para algu

Tabela 5. Comprimento critico determinado para algumas fibras vegetais

Pela tabela 6 averiguam se as perdas da resistência das fibras de coco em meios alcali

nos (ensaio tido como bastante rigoroso) não ultrapassam 5%, comportamento bem melhor

que o registrado para fibras de juta, e que, no caso das fibras retiradas de uma peça quebrada

de concreto de seis meses de idade, a queda das tensões não atinge 1,5%, permanecendo bas

tante elevada.

Nas tabelas 6 e 7 seguem as análises de fibra de coco em comparação com a fibra de

juta quanto à resistência a tração e elongação, sendo as fibras testadas em diferentes estados.

São feitos ensaios em seu estado natural seco, imersa em meio alcalino (solução de hidróxido

de sódio com ph=11) por 7 e 28 dias e retirada de uma peça rompida de concreto de seis me

ses de idade, com uma média de 20 corpos de prova para todas as umas das situações descri

tas acima. A Tabela 6 apresenta à resistência a tração das fibras de coco.

Comprimento critico determinado para algumas fibras vegetais

Fibra Matriz Comprimento crítico*

(mm)

Sisal Gesso 55

Coco “ 43

Coco Pasta Cimento 37

Bagaço Cana “ “ 26

Capim Elefante “ “ 25

Sisal “ “ 20

Tabela 6. Resistencia a tração das fibras de coco.

Quanto à elongação das fibras quando tracionadas, nota se que a perda de dutibilidade nas situações de imersão em solução alcalina e retiradas de peças de concreto é bastante pe

quena, sempre inferior a 1%, vê se, ainda, que a elongação das fibras de coco caracteriza se

como bastante superior a das fibras de juta. Conclui se, assim, que as fibras de coco têm uma

tendência insignificante de se enfraquecerem em um ambiente constantemente seco Savastano

junior, (1996). A Tabela 7 apresenta a elongação na tração das fibras.

Fibras de coco resistência à tração . Fibra: Coco

Estado em que a fibra é testada

Carga média de ruptura (g)

Tensão (Mpa)

% de redução na tensão

1. Estado natural seco 558 140,0 _

2. Imersão em meio alca lino por 7 dias

538 134,5 3,58

3. Imersão em meio alca lino em 28 dias

530 132,5 5,00

4. Fibra retirada de uma peça rompida de concreto

(6 meses de idade)

550 137,5 1,43

Fibra: JUTA Estado em que a fibra é

testada

Carga média de ruptura (g)

Tensão (Mpa)

% de redução na tensão

1. Estado natural seco 105,5 226,0 _

2. Imersão em meio alca lino por 7 dias

88,0 188,5 17,0

3. Imersão em meio alca lino por 28 dias

72,0 154,2 32,00

4. Fibra retirada de uma peça rompida de concerto

(6 meses de idade)

Tabela 7. Elongação na tração das fibras.

Elongação na tração das fibras. Fibra: Coco

Estado em que a fibra é testada Elongação (cm) Elongação % Redução %

1. Estado natural seco 1,57 26,25 _

2. Imersão em meio alcalino por 7 dias

1,57 26,25 _

3. Imersão em meio alcalino por 28 dias

1,53 25,60 0,65

4. Fibra retirada em meio alcalino (6 meses

de idade)

1,56 26,00 0,25

Fibra: JUTA Estado em que a fibra é

testada

Elongação (cm)

% Elongação % Redução

1. Estado natural seco 0,077 1,28 _

2. Imersão em meio alcalino por 7 dias

0,063 1,05 0,23

3. Imersão em meio alcalino por 28 dias

0,058 0,97 0,31

4. Fibra retirada em meio alcalino (6 meses

de idade)

2.6. Isolante térmico e acústico

A resistência, durabilidade e resiliência convertem a fibra de coco em um material versá

til e perfeitamente indicado para os mercados de isolamento, térmico e acústico. Atualmente,

a fibra de coco, devido às novas tecnologias, satisfaz os padrões técnicos exigidos pelo mer

cado, sendo utilizada como isolamento térmico e acústico, onde apresenta uma elevada eficá

cia. A utilização desta matéria prima natural e renovável, existente no mundo em grandes

quantidades, traz inúmeras vantagens, face ao aproveitamento de um material que se viria a

perder, e que é transformado sem prejuízo do ambiente, colocando a fibra de coco na gama de

produtos ecológicos.

Utilizada há várias décadas como um produto isolante em diversas situações, a fibra de

coco tem hoje uma diversidade de aplicações, pelas características que apresenta. Devido às

suas excepcionais performances acústicas, a fibra de coco verde e madura contribui para uma

redução substancial dos níveis sonoros, quer de impacto, quer aéreo, sendo a solução ideal

para muitos dos problemas dos problemas na área acústica, superando largamente os resulta

dos obtidos com a utilização de outros materiais.

A fibra é 100% natural e cria se na casca exterior do coco. A estrutura destas células é

estreita e oca com paredes grossas de celulose. Esta estrutura dá as qualidades de absorção

sonora destas fibras. As fibras maduras contêm mais lignina, e menos celulose do que as

fibras de linho ou algodão. Isto faz com que a casca do coco seja mais forte e menos flexível.

É relativamente impermeável e um material ideal para paredes de absorção sonora.

O controle acústico de ambientes é muito importante, pois o som como pode acal

mar uma pessoa e até aumentar a produtividade de uma empresa, pode também irritar e até

causar problemas de saúde, uma vez que o som exerce influências fisiológicas como psico

lógicas. Aconselha se que o controle do ruído seja feito como forma de minimizarem se

esses efeitos.

2.7. Solocimento

A idéia do tijolo solo cimento não é novidade e já foi empregada na construção da Mu

ralha da China, há mais de 4 milênios. De lá para cá, sua utilização sofreu modificações quan

to ao uso e formatos, porém em pequena escala, comparado ao processo tradicional de cons

truções. O solo cimento é um material alternativo, de baixo custo, obtido pela mistura de solo,

cimento e um pouco de água.

No início, essa mistura parece uma "farofa" úmida. Após ser compactada, ela endurece

e com o tempo ganha consistência e durabilidade suficiente para diversas aplicações no meio

rural. Uma das grandes vantagens do solo cimento é que o solo um material local, constitui

justamente a maior parcela da mistura Casanova (2002).

A solo cimento é uma evolução de materiais de construção do passado, como o barro e

a taipa. Só que as colas naturais, de características muito variáveis, foram substituídas por um

produto industrializado e de qualidade controlada: o cimento.

2.7.1. Modo de utilização do solo

Há quatro modos de utilização do solo cimento: tijolos ou blocos, pavimento, parede

maciça, ensacado. Os tijolos ou blocos de solo cimento são produzidos em prensas, dispen

sando a queima em fornos. Eles só precisam ser umedecidos, para que se tornem resistentes.

Além de grande resistência, outra vantagem desses tijolos ou blocos é o seu excelente aspecto.

As paredes maciças São compactadas no próprio local, em camadas sucessivas, no sentido

vertical, com o auxílio de formas ou guias.

O processo de produção assemelha se ao sistema antigo de taipa de pilão, formando

painéis inteiriços, sem juntas horizontais. Os pavimentos também são compactados no local,

com o auxílio de fôrmas, mas em uma única camada. Eles constituem placas maciças, total

mente apoiadas no chão.

O solocimento ensacado resulta da colocação da "farofa"úmida em sacos, que fun

cionam como fôrmas. Depois de terem a sua boca costurada, esses sacos são colocados na

posição de uso, onde são imediatamente compactados, um a um. O processo de execução se

2.8. Tijolos convencionais

A escolha do tijolo ou bloco deve ser pautada pelo tipo mais adequado ao projeto, le

vando em consideração a resistência térmica, o peso das peças e o custo. Ao analisar o custo,

não pense somente no valor do bloco, mas no valor final das paredes. Para isso, considere a

argamassa de assentamento e revestimento. Blocos ruins costumam ser mais baratos, mas dão

prejuízo, pois a perda é grande e as imperfeições precisam ser corrigidas com aumento na

espessura da massa.As figuras a seguir os tijolos e blocos mais utilizados e suas medidas.

2.8.1. Tijolos de cerâmica

Geralmente são mais baratos e com bom desempenho térmico. A facilidade de ser en

contrado e utilizado (não existe uma loja de materiais para construção que não venda o mate

rial e um pedreiro que não saiba trabalhar com ele) é outra de suas vantagens. No entanto, a

falta de padronização da maior parte das peças gera muitas quebras para encaixe durante a

obra, contribuindo com o desperdício e produção de entulho. A Figura 7 mostra o tijolo cerâ

mico modelo convencional.

Figura 7. Tijolo cerâmico modelo convencional.

2.8.2. Modelos especiais de tijolos

As Figuras 8 e 9 mostram tijolo especial cerâmico tipo 45º e tijolo cerâmico tipo meia lua.

Figura 8. Tijolo especial cerâmico tipo 45º Figura 9. Tijolo cerâmico tipo meia lua

As Figuras 10 e 11 mostram tijolo especial de cerâmico tipo bico de pato e tijolo tipo

canto curvo.

As Figuras 12 e 13 mostram tijolo especial cerâmico tipo bico de papagaio e tijolo

cerâmico tipo terço de volta.

Figura 12. Tijolo tipo bico de papagaio. Figura 13. Tijolo cerâmico tipo terço de volta.

2.8.3. Tijolo baiano

As ranhuras do tijolo baiano facilitam a aderência da argamassa e os furos diminuem

seu peso, além de contribuírem para o isolamento térmico da parede. Apesar de ser barata, a

parede pode sair cara quando computados acabamentos e perdas. As Figuras 14 e 15 mostram

bloco cerâmico tipo 9 furos e bloco cerâmico furado tipo estrutural.

Figu gu

ra 14. Bloco cerâmico tipo 9 furos. Figura 15. Bloco cerâmico furado tipo estrutural

2.8.4. Tijolo laminado

O tijolo laminado pode ser aplicado em alvenaria aparente, pois ao mesmo tempo em

que sua superfície lisa confere bom acabamento, não permite a aplicação de argamassa de

revestimento. No entanto, seu assentamento é mais caro, pois os furos absorvem grande quan

tidade de argamassa. A Figura 16 mostra o tijolo cerâmico tipo laminado.

Figura 16. Tijolo cerâmico tipo laminado

2.8.5. Bloco de concreto

Estes blocos têm como inconveniente o peso, que dificulta o transporte na obra, e o

desempenho térmico inferior ao do bloco cerâmico. No entanto, seu isolamento acústico é

bom, o consumo de argamassa é menor que o bloco cerâmico e seu tempo para assentamento

é reduzidos além da possibilidade de poderem ficar aparentes, dispensando gastos com aca

bamento. São muito utilizados para construção de muros de arrimo e piscinas. A Figura 17

mostra o bloco de concreto.

Figura 17. Bloco de concreto

2.8.6. Tijolo de concreto celular

Criado na Europa, o material possui a aparência de uma espuma endurecida e caracteri

za se pela sua leveza (aproximadamente 550 kg/m³ contra 1400 kg/m³ do tijolo comum), sen

do muito utilizada em reformas onde não se pode sobrecarregar a estrutura existente. Possui

bom desempenho térmico devido aos seus poros, no entanto o isolamento acústico é baixo por

seu peso reduzido. A Figura 18 mostra o tijolo de concreto celular.

Figura 18

. Tijolo de concreto celular

2.9. Cimento Portland

O Cimento Portland é composto de clínquer e de adições que distinguem os diversos

tipos existentes, conferindo diferentes propriedades mecânicas e químicas a cada um. As

adições também são ou não utilizadas em função de suas distribuições geográficas. A Tabela

8 apresenta a composição quimica do clinquer do cimento Portland.

Tabela 8. Composição quimica do clinquer do cimento Portland

2.9.1. Clinquer

Silicato tricálcico (CaO)3SiO2 45 75% C3 S (alíta)

Silicato dicálcico (CaO)2SiO2 7 35% C2 S (belíta)

Aluminato tricálcico (CaO)3Al2O3 0 13% C3 A (celíta)

O clínquer é o principal item na composição de cimentos portland, sendo a fonte de

Silicato tricálcico (CaO)3SiO2 e Silicato dicálcico (CaO)2SiO2. Estes compostos trazem

acentuada característica de ligante hidráulico e estão diretamente relacionados com a

resistência mecânica do material após a hidratação. A produção do clínquer é o núcleo do

processo de fabricação de cimento, sendo a etapa mais complexa e crítica em termos de

qualidade e custo. As matérias primas são abundantemente encontradas em jazidas de

diversas partes do planeta, sendo de 80% a 95% de calcário, 5% a 20% de argila e pequenas

quantidades de minério de ferro. Composição química e classificação do cimento Portland.

A

Tabela 9 apresenta a composição química e classificação do cimento Portland.

Tabela 9. Composição química e classificação do cimento Portland.

CAPITULO III MATERIAIS E METÓDOS

Cimento Portland (ABNT)

Tipo Clínquer

+ Gesso (%) Escória side rúrgica (%) Material pozolâ nico (%) Calcário (%)

CP I Comum 100

CP I – S Comum 95 99 1 5 1 5 1 5

CP II – E Composto 56 94 6 34 0 10

CP II – Z Composto 76 94 6 14 0 10

CP II – F Composto 90 94 6 10

CP III Alto

forno

25 65 35 70 0 5

CP IV Pozolâni

co

45 85 15 50 0 5

CP V – ARI Alta resis tência inicial

3.1. Tijolos com e sem fibra de coco.

Em todos os ensaios e testes foram avaliados os tijolos sem e com fibra de coco.

Lotes de tijolos sem fibra de coco foram construídos com traço – tipo ( S ) e lotes de tijolos

com fibra de coco foram constituídos com os traços – tipo ( F ) agregando arenoso, cimento,

fibra de coco e água. Com alterações crescentes na razão 1,2,3 (ver tabela de traços).

3.2. Preparo do solo cimento

Os materiais e procedimentos citados abaixo foram norteadores para a confecção dos

tijolos de solo cimento com fibra de coco.

Para preparação do solocimento foram realizadas as seguintes etapas:

1)Dosagem do solocimento.

Nas obras de pequeno porte é usado um traço padrão, de 1 para 12 (uma parte de cimento para

12 partes de solo adequado, que é um solo arenoso aprovado no teste da caixa).

Esse traço padrão para pequenas obras será sempre o mesmo, qualquer que seja o modo de

utilização. Em obras de grande porte, o solo cimento chega a ser produzido em usinas ou

centrais de mistura. Em obras de pequeno porte, a mistura é manual. Betoneiras não servem

para preparar o solo cimento.

2) Mistura manual do solocimento

a) O solo foi peneirado em peneira de malha (abertura) de 4 cm a 6cm;

b) Esparramou se o solo sobre uma superfície lisa e impermeável, formando uma camada de

20cm a 30cm. Espalhe o cimento sobre o solo peneirado e revolva bem, até que a mistura

fique com uma coloração uniforme, sem manchas de solo ou de cimento;

c) Espalhou se a mistura numa camada de 20cm a 30cm de espessura, adicione água, aos

poucos (de preferência usando um regador com "chuveiro" ou crivo), sobre a superfície e

Os componentes do solocimento podem ser misturados até que o material pareça uma

"farofa" úmida, de coloração uniforme, próxima da cor do solo utilizado, embora levemente

escurecida, devido à presença da água.

É muito importante que a quantidade de água da mistura esteja correta. O solo cimento

compactado com muita água perde resistência e pode até trincar. Se a mistura tiver pouca

água, a compactação fica difícil e também haverá perda de resistência.

Existem testes práticas para verificar se a quantidade da mistura está correta:

enche se bem a mão com a mistura e aperte com muita força. Logo em seguida, abra a mão.

O bolo formado deve apresentar a marca dos seus dedos com nitidez. Se não apresentar essas

marcas, há falta de água na mistura. Nesse caso, ponha aos poucos mais água na mistura, e

repita o teste até aparecer à marca dos dedos.

A seguir, deixe o bolo cair no chão, de uma altura de cerca de 1m. No impacto, o bolo

deve se desmanchar. Se isso não ocorrer, há excesso de água na mistura. Nesse caso,

esparrame e resolva a mistura, para que o excesso de água evapore. Repita o teste, deixando o

bolo cair de novo, para verificar se a quantidade de água chegou ao ponto correto.

A mistura do solo cimento começa a endurecer rapidamente. Por isso, ela deve ser usada, no

máximo, duas horas após o preparo. Portanto, evite preparar mais solo cimento que possa

utilizar nesse intervalo de tempo.

As ferramentas necessárias para o preparo do solo cimento são: colher de pedreiro, pe

neira de malha 4 mm a 6mm, lata de 18 litros, regador com "chuveiro", pá, enxada.

3.3. Confecção do tijolo de solo cimento com fibra de coco.

O solo arenoso seco foi peneirado para separação dos grãos maiores e Impurezas, numa

peneira com abertura de 4,8 mm, de acordo as Normas Técnicas da ABNT, n º 04 (Analise

granulométrica dos solos, peneiramento do solo). O cimento usado na composição é de boa

qualidade do tipo Portland, CPII Z 32, RS (Poty).

No teste de qualidade do solo arenoso foi observado através do “Teste do Frasco”, fa

vorecido em termos de resultados, considerando que os percentuais na composição do solo é

compatível e contribui para a resistência do tijolo de solo cimento com fibra de coco, 20% de

Nos (lotes 03 e 04) o teste do frasco acusou resultados diferentes no solo arenoso dos

primeiros lotes, com 30% de argila e 70% de areia com isso o rendimento e a coloração dos

tijolos mudaram.

!Utilizou se um frasco de vidro com tampa, de boca larga, colocou se

no frasco o solo a ser testado (peneirado) até a metade do vidro, acrescentou se ao solo duas

colheres de chá de sal e completou com água, com cuidado de não encher completamente o

fraco, agitou a mistura do frasco e deixou em repouso por trinta minutos, passado este tempo,

nota se que a mistura ficou dividida em três partes. Na parte de baixo areia, no meio argila e

em cima água. Com uma régua fez se a medição, se a quantidade de areia estiva maior ou

igual à quantidade de argila, tem se um solo perfeito. Caso contrario o solo deve ser descarta

do. As Figuras 19 e 20 mostram a pesagem do solo peneirado e a medição proporcional do

Solo na fôrma de prensagem manual.

Figura 19. Pesagem do solo peneirado.

As três matérias primas usadas na composição do traços dos tijolos com fibra de coco

serão colocadas na bacia de pedreiro para serem misturados. As Figuras 21, 22 e 23 mostram

solo na bacia de pedreiro depois de peneirado e medido, a pesagem do cimento para mistura

ao solo, o exocarpo e mesocarpo fibroso da casca de coco.

Figura 21. Solo na bacia de pedreiro depois de peneirado e medido.

Figura 22. Pesagem do cimento para mistura ao solo.