UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE TECNOLOGIA

–

CT

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA

MECÂNICA

–

PPGEM

MARINALVA FERREIRA TRAJANO.

ESTUDO TRIBOLÓGICO DE BIOLUBRIFICANTES

COM ADIÇÃO DE NANOPARTÍCULAS DE ÓXIDOS

(ZINCO E COBRE)

ESTUDO TRIBOLÓGICO DE BIOLUBRIFICANTES

COM ADIÇÃO DE NANO PARTÍCULAS DE ÓXIDOS

(ZINCO E COBRE)

Dissertação apresentada ao programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte como requisito para obtenção do título de Mestre em Engenharia Mecânica na área de Tecnologia dos Materiais.

Orientadora: Dra. Salete Martins Alves.

UFRN / Biblioteca Central Zila Mamede. Catalogação da Publicação na Fonte.

Trajano, Marinalva Ferreira.

Estudo tribológico de biolubrificantes com adição de nanopartículas de óxidos (zinco e cobre). / Marinalva Ferreira Trajano. – Natal, RN, 2013.

83 f.: il.

Orientadora: Profa. Dra. Salete Martins Alves.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia Mecânica.

1. Nanopartículas de óxidos - Dissertação. 2. Biolubrificantes - Dissertação. 3. Lubrificação limite - Dissertação. I. Alves, Salete Martins. II. Universidade Federal do Rio Grande do Norte. III. Título.

A minha família que amo: mãe Sinina, a minha irmã Iolanda, que estiveram

presentes incentivando e contribuindo para a conclusão deste sonho: Mestrado. A elas meu eterno agradecimento por tanto amor e dedicação.

Ao meu pai José e a minha mãe-avó Josefa, tão queridos e com quem aprendi os valores da vida, a força de vontade, à busca, a simplicidade. Sei que sempre estarão por perto vendo e participando da minha vida, mesmo não estando mais entre nós, muito obrigada por tudo!

Aos demais familiares e amigos que acreditaram no meu potencial.

Aos meus grandes amigos: Giliarde Macedo, Janduir Egito, Franklin Kaic, Osmael Oliveira, Jean Medeiros, Milena Faccio, Rodrigo Farias, Sidney, Romerito, Vívia Gomes, Dandara Virgínia, Carlos Antônio, Raymme, João Paulo, Netinho, Júlia Medeiros, Valdenice Melo, Gustavo Medeiros, Joseane, Kalline, Monnaliza Chaves, Jorge Gomes e Adelson de Oliveira, que sempre estiveram comigo em todos os momentos felizes e tristes. Que Jesus os abençoe grandemente.

Aos amigos de convívio diário que estiveram sempre ao meu lado independentemente de qualquer eventualidade: Jarbas Santos, Aline Farias e Valdicleide Mello. Obrigada pela atenção, carinho e conselhos.

A D. Dedé, Antônia Lisboa, Vânia, Plácido Almeida e Irani, Graça de Irinel,

Camélia Pessoa, Hélio Plácido, madrinha Gracinha, madrinha Julice, tia Dulcema (in memória), José Pereira, Leneide, Luzineide, tia Duva e a inesquecível tia Lourdes que contribuíram para minha formação educacional durante toda a minha vida.

A professora Dra. Salete Martins Alves, pela orientação, que é uma pessoa admirável, uma excelente profissional, que não hesitou em nenhum momento o meu pedido de orientação. A você professora minha amizade e gratidão.

Aos professores que participaram da minha vida acadêmica, onde além de passar seus conhecimentos e com quem aprendi o que sei hoje em experiência e sabedoria: Dr. Avelino, Dra. Salete Alves, Dr. João Telésforo, Dr. George, Dr. Mário, Dr. Everaldo Silvino, Dra. Tereza Neuma, Dra. Fernanda, Dra. Dulce, Dr. Ito, Dr. Wanderson.

pesquisa, confiando no meu trabalho durante o período a que me foi destinado à pesquisar lubrificantes novos.

Partículas de Óxidos. Natal: UFRN, abril. 2013. 83 fls. Dissertação (Mestrado em Engenharia Mecânica). Programa de pós-graduação em Engenharia Mecânica – PPGEM.

RESUMO

Atualmente, os óleos vegetais tem sido base de estudo para biolubrificantes que se adequem às novas normas ambientais. Em um mundo cheio de recursos naturais finitos, os óleos minerais, provenientes do petróleo, trazem consequências ao meio ambiente devido sua baixa biodegradabilidade e toxicidade. Também deve-se considerar, os óleos sintéticos possuem um alto custo. O objetivo deste trabalho é obter um biolubrificante aditivado com nanopartículas de óxido (ZnO e CuO) para uma melhor resistência ao atrito e desgaste, que seja não tóxico ao meio ambiente e possua melhor aderência em regime de lubrificação limite. Efetuou-se a síntese de biolubrificantes (soja e girassol) por reação de epoxidação. Em seguida fizeram-se análises físico-químicas no biolubrificante para caracterizar os óleos sintetizados, tais como; densidade, acidez, índice de iodo, viscosidade, índice de viscosidade. Posteriormente os mesmos foram aditivados com nanopartículas. O desempenho tribológico foi avaliado pelo equipamento HFRR (High Frequency Reciprocating Rig), que consiste num ensaio de desgaste do tipo esfera-plano. A caracterização do desgaste foi realizada através de análises de MEV/EDS. Os resultados demostraram que os biolubrificantes podem ser sintetizados por reação de epoxidação, com boa conversão. Do ponto de vista tribológico, os óleos epoxidados puros são mais eficazes que os aditivados com nanopartículas de óxido, apresentaram menores coeficientes de atritos e melhor percentual de formação de filme neste estudo. Porém, por serem ambientalmente corretos, os biolubrificantes ganham importância relevante no meio tribológico.

particles. Natal: UFRN . July, 2013. 83 fls. Master Dissertation (Master in Mechanical Engineering). Graduate Program in Mechanical Engineering -PPGEM.

ABSTRACT

Currently, vegetable oils have been studied for bio-lubricants base that fits the new environmental standards. Since, in a world full of finite natural resources, mineral oils bring consequences to the environment due to its low biodegradability and toxicity, also it is important to consider that synthetic oils have a high cost The aim of this work is to obtain a biolubricant additived with oxide nanoparticles (ZnO and CuO) for better resistance to friction and wear, which is not toxic to the environment and have better adherence under boundary lubrication. The methodology consisted in the synthesis of bio-lubricants (soybean and sunflower base) by epoxidation reaction. Then, some physical-chemical analysis in bio-lubricants are made to characterize theses lubricants, such as, density, acidity, iodine value, viscosity, viscosity index. Later, the lubricants were additive with nanoparticles. The tribological performance was evaluated by the equipment HFRR (High Frequency Reciprocating Rig) consisting of a wear test ball-plan type. The characterization of wear analysis was performed by SEM / EDS. The results show that bio-lubricants may be synthesized by reaction of epoxidation with good conversion. Tribological point of view, the epoxidized oils are more effective than lubricant additived with the oxide nanoparticles, they had lower coefficients of friction and better rate of film formation in the study. However, because they are environmentally friendly, bio-lubricants gain the relevant importance in tribological field.

LISTA DE FIGURAS

Figura 1: Curva de Stribeck ...03

Figura 2: Exemplos de superfícies conformais ... 04

Figura 3: Exemplos de superfícies não “conformais” ... 05

Figura 4: Fórmula química do éter cíclico com três átomos de carbono formando um anel oxirano ... 14

Figura 5: Mecanismo de reação da formação do peróxido... 15

Figura 6: Mecanismo da formação do epóxido. Reação de epoxidação ... 15

Figura 7: Fluxograma das etapas da metodologia aplicada nesta dissertação ... 29

Figura 8: Diagrama esquemático do ensaio no equipamento do HFRR ... 36

Figura 9: TGA dos lubrificantes ensaiados em atmosfera de oxigênio e nitrogênio ... 40

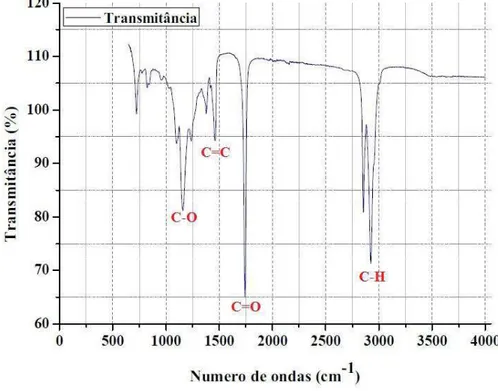

Figura 10: Espectros dos Infravermelhos dos óleos de Soja e Girassol ... 44

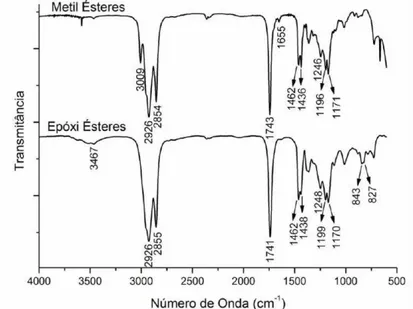

Figura 11: Espectro de Infravermelho do metil-e-éster a partir do óleo de girassol .. ...45

Figura 12: Raios-X das amostras de nanopartículas de óxido de zinco e de cobre 46 Figura 13: Micrografias das amostras de nanopartículas de óxido de zinco e de cobre ... 47

Figura 14: Coeficiente de Atrito com óleos de bases diferentes com e sem aditivos de nanopartículas ... 48

Figura 15: Formação de Filme nos lubrificantes estudados ... 49

Figura 16: Micrografias das superfícies desgastadas lubrificados com os óleos vegetais ... 52

Figura 17: Micrografias das superfícies desgastadas lubrificados com os óleos sintéticos e minerais ... 53

Figura 18: Análise de EDS da superfície desgastada de disco de aço por óleos estudados ... 55

LISTA DE TABELAS, QUADROS E EQUAÇÕES.

Tabela 1: Parâmetros usados no ensaio tribológico para verificar atrito e desgaste

...35

Tabela 2: Composição química (% p) do disco de aço AISI 52100 ... 36

Tabela 3: Características físico-químicas dos lubrificantes e óleos comerciais .... 38

Quadro 1: Tipos de aditivos para lubrificantes e suas funções ... 17

Quadro 2: Aditivos de Extrema Pressão e suas funções ... 19

Quadro 3: Nanopartículas mais usadas em lubrificantes ... 23

Quadro 4: Ensaios Tribológicos ... 27

Equação 1: Rugosidade das superfícies ... 10

Equação 2: Equação de Scherrer ... 31

Equação 3: Cálculo do Índice de Viscosidade ... 33

Equação 4: Cálculo do Índice de acidez ... 34

Equação 5: Cálculo do Índice de Iodo ... 34

Equação 6: Equação de Hertz (raio da área de contato com a carga aplicada) ... 57

Equação 7: Módulo de Elasticidade Total (HUTCHING, 1992) ... 57

1. INTRODUÇÃO ... 01

2. FUNDAMENTAÇÃO TEÓRICA ... 03

2.1.ASPECTOS DA LUBRIFICAÇÃO ... 03

2.1.1. Lubrificação Hidrodinâmica ... 04

2.1.2.Lubrificação Elastohidrodinâmica ... 04

2.1.3.Lubrificação Limítrofe ... 05

2.1.4.Pressão de Contato de Hertz... 09

2.2.LUBRIFICANTES E BASES LUBRIFICANTES... 09

2.2.1.Óleos Minerais ... 10

2.2.2.Óleos Sintéticos ... 11

2.2.3.Óleos Vegetais ... 12

2.2.4.Reação de Epoxidação ... 14

2.3.ADITIVOS ... 16

2.3.1.Aditivos de Extrema Pressão (EP) ... 18

2.3.2.Nano-óxidos como aditivos em lubrificantes ... 20

2.4.ANÁLISE DE DESEMPENHO DOS LUBRIFICANTES (TRIBOTESTES) ... 27

3. METODOLOGIA ... 29

3.1.PREPARAÇÃO DOS LUBRIFICANTES A PARTIR DOS ÓLEOS VEGETAIS 30 3.2.PREPARAÇÃO E CARACTERIZAÇÃO DAS NANOPARTÍCULAS ... 30

3.2.1.Aditivação Com as Nanopartículas de Óxidos ... 31

3.3.CARACTERIZAÇÃO FÍSICO-QUÍMICA DOS LUBRIFICANTES SINTETIZADOS ... 32

3.3.1.Viscosidade ... 32

3.3.2.Densidade ... 33

3.3.3.Composição Química por Infravermelho ... 33

3.3.4.Acidez ... 33

3.3.5.Índice de Iodo ... 34

3.3.6.Análise Térmica (TG) ... 35

3.4.AVALIAÇÃO DO DESEMPENHO TRIBOLÓGICO ... 35

3.4.1.Desempenho Tribológico por HFRR ... 35

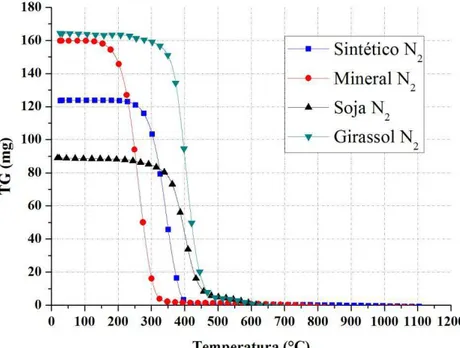

4.1.1.Análise Termogravimétrica (TG) ... 40

4.1.2.Composição Química por Infravermelho ... 43

4.2.CARACTERIZAÇÃO DAS NANOPARTÍCULAS ... 45

4.3.ANÁLISE TRIBOLÓGICA DOS ÓLEOS LUBRIFICANTES ... 47

4.4.PRESSÃO DE CONTATO DE HERTZ ... 56

5. CONCLUSÕES ... 59

6. SUGESTÕES DE TRABALHOS FUTUROS ... 61

1.INTRODUÇÃO

ESTUDO TRIBOLÓGICO DE BIOLUBRIFICANTES COM ADITIVOS DE NANOPARTÍCULAS DE ÓXIDOS (COBRE E ZINCO)

A maioria dos lubrificantes existentes atualmente no mercado é de base mineral e sintética. Esses óleos lubrificantes são eficazes na lubrificação, mas, não são amigos do meio ambiente. Diante dos graves problemas ambientais causados pelo uso

de lubrificantes não renováveis, buscam-se novas alternativas que substituam os lubrificantes de base mineral e sintética por bases de fontes renováveis e menos agressivas ao meio ambiente.

Assim, surgem os biolubrificantes, de origem vegetal e rapidamente

biodegradável, não tóxico ao meio ambiente. Nunes e Pedroso (2008) confirmam a importância dos óleos vegetais para desenvolver novos lubrificantes que atendam as atuais necessidades econômicas do país e às exigências de melhoria da qualidade de vida e preservação do meio ambiente. Os óleos modificados quimicamente são importantes, devido melhorar suas propriedades físico-químicas, ou seja, uma reação de epoxidação pode melhorar de uma forma bem significantiva a estabilidade térmica, aumenta viscosidade, coesão, aderência, maior densidade, uma baixa acidez, entre outras propriedades.

As bases lubrificantes são selecionadas de acordo com sua capacidade de: formação de filme deslizante e protetor das partes móveis; resistir às elevadas temperaturas e presença de oxigênio, os quais alteram suas propriedades; resistir a choques e cargas mecânicas, sem alterar seu poder lubrificante; remover calor dos componentes internos do equipamento (DOWSON, 1998).

Para oferecer outras características de desempenho e proteção, são adicionados às bases lubrificantes alguns componentes químicos que são chamados de aditivos. Os

fósforo. Os aditivos de EP impedem as condições de adesão causadas pelo contato metal-metal diretamente entre as partes sob altas cargas (XUE et. al., 1997). Contudo, estes aditivos estão tendo restrições quanto ao seu uso devido aos seus impactos ambientais.

Neste contexto, as nanopartículas de óxido surgem como uma alternativa importante para substituir os aditivos de extrema pressão convencionais, mesmo que

estes sejam eficientes, as nanopartículas de óxido podem minimizar o atrito e o desgaste e são ambientalmente adequadas. De acordo com Xue et. al. (1997), os resultados de várias pesquisas mostram que as nanopartículas inorgânicas podem se depositar na superfície de contato e melhorar as propriedades tribológicas do óleo básico. Xue et. al. (1997) e Dong et. al. (2000) também observaram que as nanopartículas exibem boa adesão e características de redução de desgaste, mesmo em concentrações abaixo de 2% em peso.

Assim, o objetivo geral deste trabalho foi desenvolver um biolubrificante e aditivá-lo com nanopartículas de óxido de cobre e zinco para uma maior resistência ao atrito, melhor aderência, melhorando seu desempenho tribológico em regime de lubrificação limite e que seja não tóxico ao meio ambiente.

Os objetivos específicos foram:

Sintetizar os biolubrificantes a partir de óleos vegetais de soja e

girassol.

Verificar a qualidade dos biolubrificantes através de análises

físico-químicas.

Preparar e caracterizar as nano partículas de óxidos de cobre e zinco.

2. FUNDAMENTAÇÃO TEÓRICA

ASPECTOS DA LUBRIFICAÇÃO, LUBRIFICANTESE BASES LUBRIFICANTES, ADITIVOS, AVALIAÇÃO DO DESEMPENHO DOS LUBRIFICANTES.

2.1.ASPECTOS DA LUBRIFICAÇÃO

Os lubrificantes são uma parte essencial para o bom funcionamento das máquinas a fim de evitar atritos em duas partes móveis que entram em contato contínuo. Esses lubrificantes são usados para reduzir a atrito e desgaste entre peças e componentes.

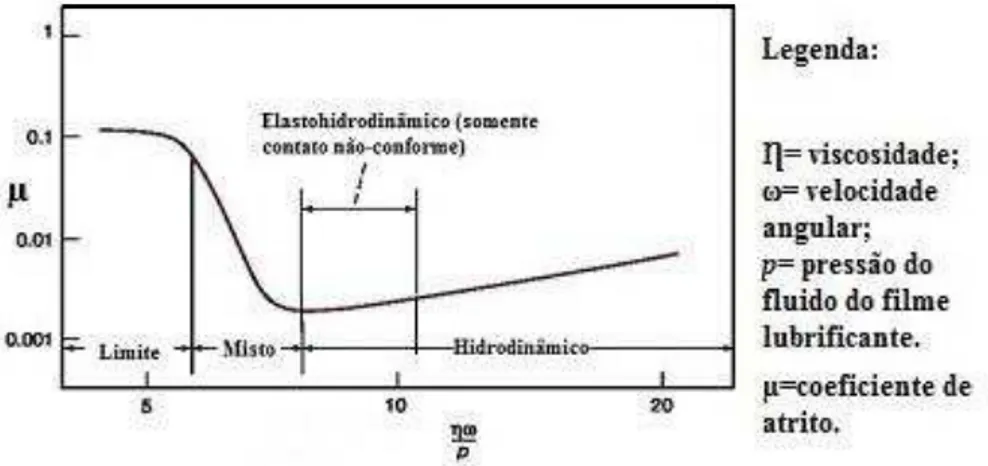

Para tanto, é necessário definir o tipo de regime de lubrificação a ser usado, observando a carga, velocidade e a rugosidade das superfícies de deslizamento (DUARTE, 2005). Dessa forma, os regimes de lubrificação são classificados como: hidrodinâmico, elastohidrodinâmico, misto e limítrofe. Estes regimes são bem definidos na curva de Stribeck (Figura 1).

Figura 1: Curva de Stribeck

2.1.1. Lubrificação Hidrodinâmica

A lubrificação hidrodinâmica é considerada um dos regimes de lubrificação mais importantes da tribologia devido ao desempenho tribológico que este regime de

lubrificação oferece: menor atrito edesgaste. Este tipo de lubrificação ocorre quando duas superfícies em movimento relativo são separadas por uma película de um fluido lubrificante. A lubrificação hidrodinâmica é aquela que ocorre em mancais de deslizamento.

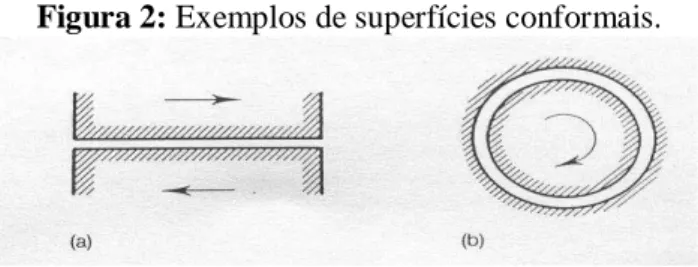

Para que ocorra lubrificação hidrodinâmica, as superfícies opostas devem ser “conformes”, isto é, estas devem ser geometricamente semelhantes, separadas por somente um pequeno espaço, preenchido pelo lubrificante, sobre uma área relativamente grande (Figura 2).

Figura 2: Exemplos de superfícies conformais.

Fonte: Viegas (2010)

Lee e Cheng (1991) revelaram que a espessura do filme lubrificante é contínua

na região de contato, porém, na saída do contato existe uma diminuição na espessura.

2.1.2. Lubrificação Elastohidrodinâmica

Dowson (1997) procurou estudar sobre esse regime de lubrificação e encontrou na lubrificação elastohidrodinâmica uma proteção para os componentes de máquinas críticas.

deformação elástica do corpo e do contra corpo. Nessas condições, a viscosidade do fluido aumenta, conforme aumenta a carga normal. Segundo Bhushan (2001), as características desse regime dependem da rugosidade da superfície, da pressão do filme fluido, da carga normal, da dureza e da rigidez das asperezas, entre outros aspectos.

Segundo Norton (2004), a lubrificação elastohidrodinâmica é mais difícil de

formar um filme completo, pois as superfícies não são conformes e tendem a expelir o lubrificante ao invés de permitir a sua entrada. Para os mancais de deslizamento, a pressão atinge 6 MPa e não se beneficia com o fenômeno do aumento da viscosidade.

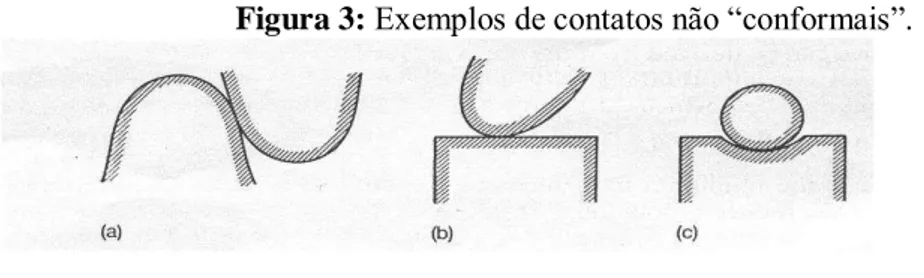

Se o contato entre as superfícies não for “conforme”, isto é, envolver nominalmente uma linha ou ponto de contato (ver Figura 3), então a tensão na zona de contato será geralmente muito maior do que aquela encontrada para condições de lubrificação hidrodinâmica.

Figura 3: Exemplos de contatos não “conformais”.

Fonte: Viegas (2010)

A diferença entre EHL e a lubrificação hidrodinâmica é que no regime de lubrificação elastohidrodinâmico ocorre deformação elástica das superfícies em contato, o contato é não conforme e o regime de lubrificação hidrodinâmico não ocorre essa deformação elástica entre as superfícies e o contato é conforme (QUEIROGA, 2010).

Além disso, com o aumento da tensão de contato, aumenta a viscosidade do filme. É importante destacar que, mesmo em condições de EHL, pode ocorrer a formação de um filme fluido pleno de lubrificante que evita, efetivamente, o contato entre as asperezas das superfícies opostas.

2.1.3. Lubrificação Limítrofe

plástica e desgaste) por superfícies de filme em nível molecular (ASM Handbook, 1992). Outra definição, de Tabor (1973), diz que a lubrificação limítrofe é dada nas condições de velocidade de deslizamento baixo entre as superfícies e altas cargas (forças) associadas, ocorrendo então um rompimento da camada de óleo que separa as duas superfícies e elas passam a ser separadas apenas por filmes de lubrificante de

dimensões moleculares.

A lubrificação limítrofe, comumente chamada de lubrificação de extrema pressão (EP), ocorre quando a temperatura e a pressão de carga são muito elevadas. Os lubrificantes utilizados neste tipo de lubrificação contêm substâncias em cujas estruturas estão presentes átomos de oxigênio, enxofre, cloro, fósforo ou chumbo. Estes elementos possuem elétrons não-ligantes em suas camadas de valência que atraem fortemente os elementos constituintes das superfícies a serem lubrificadas, formando ligações covalentes. A lubrificação de engrenagens hipoidais, onde se têm elevadas cargas e velocidades de deslizamentos (com altas temperaturas de atrito envolvidas), como, também, a lubrificação do sistema broca de perfuração-parede são exemplos de lubrificação limítrofe (BARRETO, 2006).

Bhushan (2001) explica que na lubrificação limite as forças são transmitidas inteiramente pelos picos de rugosidade da superfície, os quais estão em contato físico um com o outro. O atrito é determinado pelas camadas aderidas à superfície. Segundo Silva (2005), em seus estudos experimentais e simulações numéricas, o coeficiente de atrito tem valores geralmente entre 0,1 e 0,3.

Gates (2005) relata em seus estudos que as películas de lubrificação limite são críticas na lubrificação para os componentes do motor. O seu mecanismo de formação não é totalmente compreendido devido à falta de compreensão de como a estrutura molecular dos óleos básicos e os aditivos antidesgaste trabalham em conjunto.

Barreto (2006) afirma que os filmes lubrificantes são formados em uma

superfície através do processo de adsorção. Esta adsorção pode ser física ou química, ou seja, as moléculas do lubrificante podem adsorver fisicamente ou quimicamente a uma superfície. Bollani (1976) acrescenta que os filmes podem ser formados por reação química.

O contato dos ácidos graxos sobre um metal ocorre primeiramente uma aderência de modo muito rápido, resultante de uma atividade superficial do metal. Os ácidos graxos são compostos químicos capazes de se adsorver a superfície metálica, são solúveis em óleo e tem capacidade de interagir com a água. Em contato com a superfície metálica, a molécula polar orienta-se perpendicularmente a superfície, formando uma camada espessa ou filme, que pode, ou não, estar bastante aderida, e cuja atuação se assemelha a de um amortecedor, reduzindo o contato metal-metal, porém, não capaz de evitá-lo. As moléculas adsorvidas ficam tão estáticas, que a primeira camada do filme parece estar no estado sólido. A habilidade dessas moléculas de se adsorverem fisicamente à superfície pode variar de acordo com a sua constituição molecular. As moléculas polares orientam-se sobre a superfície pela força de adesão (CARRETEIRO E MOURA, 1987).

Na lubrificação limítrofe, o filme é formado para reduzir o contato metal-metal. Filmes que promovam baixo coeficiente de atrito possuem uma tensão cisalhante bem menor do que a tensão cisalhante do metal

Na reação química, o filme é resultado de produtos de elevada reatividade química do metal. Trata-se de uma condição de extrema pressão, típica para a lubrificação de elevadas cargas e altas temperaturas. Os compostos mais utilizados são os que contêm S, Cl, P e Zn, que reagem (em altas temperaturas – a partir de 600 °C) com a superfície metálica. Esses compostos evitam a soldagem dos pontos elevados das superfícies.

Existem métodos para medir a espessura do filme, como citado no por Gwidon

e Andrew (2005):

Método da resistência elétrica: envolve medida de resistência elétrica do filme lubrificante. É eficiente para detectar a presença do filme lubrificante, mas apresenta dificuldades para determinar a espessura do filme, que no nosso caso ocorreu devido não obter o valor dessa espessura. A resistência zero indica contato metal-metal e aumenta de maneira complexa com a espessura do filme. Este método é muito usado para detecção de falha do filme lubrificante.

Método de Raio X: envolve a passagem de um feixe de raio X através do contato lubrificado. Tanto a superfície metálica como o filme absorvem os raios X, mas com intensidades diferentes, e através desta diferença o filme pode ser detectado.

Mas, existem algumas dificuldades nesse método de raios-X, como por exemplo: manter o paralelismo do feixe com a tangente do contato superficial, a formação de camadas lubrificantes que promovam baixa tensão de cisalhamento sobre o substrato duro.

Quando o mecanismo de lubrificação ocorre em alta temperatura e alta carga e com baixa velocidade, a espessura do filme decresce permitindo o contato entre as asperezas. Esse filme é de altíssima viscosidade, moléculas lineares de hidrocarbonetos alinhadas, com camadas amorfas de fosfatos contendo ferro e zinco, que são encontradas com o aditivo ZnDDP (GWIDON e ANDREW, 2005).

liberada), além de ser um filme sacrificial e os aditivos usados são S, Cl e P formando rapidamente um filme na superfície exposta. Nesse mecanismo ainda ocorre adesão entre as asperezas recoberta, que é bem menor que a adesão metálica. Já com baixas temperaturas não promovem a formação deste filme (GATES,2005).

2.1.3.1.Pressão de Contato de Hertz

A pressão de contato de Hertz é importante devido estar relacionada com os regimes de lubrificação. Para lubrificação limite é considerada como pressão alta de contato (mais de 90 MPa), segundo os estudos de Lin e So (2004).

A teoria de Hertz, para a determinação de tensões que ocorrem em superfícies em contato, se baseia nas seguintes condições: os materiais em contato são homogêneos e as tensões não excedem a de escoamento; as tensões de contato são causadas por uma força a qual é normal ao plano de contato o que efetivamente significa que não há forças atuando entre os sólidos (cilindros); a área de contato é muito pequena comparada com a área de contato entre os sólidos (cilindros); os sólidos em contato estão em repouso e equilíbrio; o efeito da rugosidade superficial é desconsiderado (JOHNSON, 1985).

2.2.LUBRIFICANTES E BASES LUBRIFICANTES

Paserba et al (1999) afirmam que um bom filme tem que ter uma boa

aderência, coesão e ter espessura maior que à rugosidade da superfície, pois, a rugosidade da superfície ( ) determina as condições de lubrificação, isto é, se irá ou não existir um filme fluido pleno de lubrificante que separe as duas superfícies em contato. A espessura média de filme das superfícies pode ser definida então como na equação 1:

min./σ* Equação (1)

Onde,

min é a espessura do filme;

σ* =√ , onde: Rq1 e Rq2 são os valores de rugosidade quadrática

média de cada superfície.

O filme também funciona redistribuindo as tensões na interface e aumentando a área real de contato fisicamente, suavizando a rugosidade relativa diminuindo assim a pressão de contato.

Os lubrificantes líquidos são os preferidos, devido penetrarem melhor entre as partes móveis pela ação hidráulica. Além de manter essas superfícies separadas, também atuam como agentes removedores de calor.

Todos os lubrificantes líquidos são formulados com um ou mais fluidos básicos. O fluido básico usado em formulações de lubrificantes é de aproximadamente 95% e o percentual de aditivos varia de acordo com a aplicação e com o desempenho desejado (MANG, 2001).

2.2.1. Óleos Minerais

Lubrificantes de base mineral são produzidos a partir de petróleo bruto. O processamento varia dependendo da qualidade do petróleo bruto e a qualidade esperada

do fluido base (Avilino, 2004). Um lubrificante de base mineral pode ser de dois tipos diferentes, como determinada pelo tipo principal de ligação química: naftênicos e parafínicos. O tipo parafínico é mais comum em lubrificantes por causa de sua relativas boas propriedades, tais como: tendem a não oxidar em temperaturas ambientes ou

Para o regime de lubrificação hidrodinâmico a melhor escolha é um óleo lubrificante à base de óleo mineral. Quando um óleo mineral é selecionado, viscosidade e índice de viscosidade (IV) são normalmente utilizadas para caracterizar o fluido (API, 2010).

2.2.2. Óleos Sintéticos

Os óleos sintéticos são os melhores lubrificantes, provenientes da indústria petroquímica, mas são também os de custo mais elevado. Os mais empregados são os polímeros e os diésteres. Devido ao seu custo, seu uso é limitado aos locais onde os óleos convencionais não podem ser utilizados.

De acordo com Zisman (1962), os fluidos de base sintética foram os primeiros utilizados em escala industrial em 1931, com bons resultados de pesquisa sobre óleos sintéticos polimerizados - olefinas. Diferentes fluidos de base sintética foram inventados, mas, os lubrificantes mais comumente utilizados na sua formulação são polialfaolefina (PAO) e Ses (ésteres sintéticos).

Os óleos sintéticos são mais caros do que os lubrificantes tradicionais, mas, podem durar muito mais tempo e exigem menos troca de óleos.

Os lubrificantes sintéticos têm excelente resistência ao calor e à oxidação, além de ter uma vida em serviço bem prolongada, têm maior índice de viscosidade inicial e repartição menor da viscosidade em relação aos tradicionais lubrificantes industriais. As moléculas que compõem os óleos têm tamanho uniforme e estabilidade de viscosidade bem superior.

O problema com PAO é a polaridade baixa que poderia levar a um encolhimento e perda de elasticidade. Para superar este problema, um éster sintético com maior polaridade pode ser adicionado ao lubrificante e aumentar a compatibilidade de vedação (PETTERSSON et. al., 2006).

simultaneamente assegurar o desempenho necessário e composição para cumprir os requisitos ambientais exigidos de lubrificantes do futuro.

2.2.3. Óleos Vegetais

Segundo Pettersson et. al. (2006), antes de meados do século 19, quase todos os lubrificantes foram derivados de fontes naturais, tais como banha animal, óleo de baleia e óleos vegetais. Hoje, os óleos vegetais permanecem como fonte econômica importante. Quimicamente falando, quase todos os óleos vegetais são ésteres do tipo de triglicerídeos, outra espécie importante é éster de cera. Cerca de 100 milhões de toneladas de óleos vegetais são produzidos, anualmente 90% destes para uso em alimentos e de 9% para a produção de sabão. A quantidade restante é usada em aplicações técnicas, tais como lubrificantes, tintas e vernizes.

Como existe uma grande preocupação ambiental, os óleos vegetais (OV) constituem uma alternativa adequada para substituição dos óleos minerais, pois, são totalmente biodegradáveis, não tóxicos, e geralmente reconhecidos como produto seguro (ERHAN e PEREZ, 2002).

De fato, OVs possuem a maioria das propriedades de lubrificação desejáveis, tais como um bom contato de lubrificação, alto índice de viscosidade (ou seja, alterações mínimas da viscosidade com a temperatura), alto ponto de fulgor e baixa volatilidade. Eles também têm desvantagens, no entanto, que devem ser superadas,

incluindo pobres propriedades a baixa temperatura (tais como opacidade, precipitação, fluidez pobre e/ou solidificação a uma temperatura relativamente moderada), sua susceptibilidade à degradação oxidativa e sua propensão para sofrer hidrólise em meio ácido. Em relação à hidrólise e degradação oxidativa pode ser atenuada com relativa facilidade através do uso de aditivos (HWANG et. al. 2003). Estas características não desejadas pelos óleos vegetais são em função das insaturações contidas no óleo.

homogêneo e heterogêneo, usando TBHP como agente oxidante. Entretanto, Derawi e Salimon (2010), pesquisaram a epoxidação pela rota do ácido fórmico com catálise homogênea ácida, uma forma mais simples e barata de realizar a epoxidação de óleos vegetais.

Contudo existem outros tipos de modificação química dos óleos vegetais

melhorando suas propriedades químicas e físicas como a esterificação, que é um processo reversível, obtendo como produto principal um éster específico. Podem ser utilizados para sintetizar os ésteres, no qual, sob aquecimento, um ácido carboxílico reage com um álcool (produzindo éster e água). Esta reação, quando processada em temperatura ambiente, é lenta, mas pode ser acelerada com o emprego de aquecimento e/ ou catalisador (exemplo, o ácido sulfúrico H2SO4).

Existe também a hidrogenação, que consiste na ação de hidrogenar, adicionar hidrogênio, processo químico de redução no qual o hidrogênio gasoso (H2) é

diretamente adicionado a uma substância, geralmente hidrocarbonetos, alcenos (que apresentam uma dupla ligação entre os átomos de carbono) ou alcinos (que apresentam uma ligação tripla entre carbonos). Na maioria dos casos torna-se necessária a presença de um catalisador, processo então que passa a ser conhecido por hidrogenação catalítica. “Em geral a hidrogenação é conduzida de forma incompleta, visando a produção de gorduras parcialmente hidrogenadas, podendo ser seletiva ou não seletiva. O processo é considerado seletivo quando a adição de hidrogênio aos ácidos graxos mais insaturados prevalece sobre a hidrogenação dos menos insaturados, sendo mais seletivo com o aumento da temperatura de reação”(FELTRE, 2004).

2.2.3.1.Reação de Epoxidação

A modificação química dos óleos vegetais é uma rota importante para obter produtos industriais usando matéria prima de origem renovável. Uma reação importante para a indústria oleoquímica é a epoxidação, que ocorre nas insaturações presentes nas

moléculas dos triglicerídeos dos óleos vegetais, sendo os produtos formados substratos mais reativos. Os óleos vegetais epoxidados são considerados intermediários promissores para uma ampla variedade de aplicações (MONTEAVARO et. al., 2007).

Um epóxi, então, é um éter cíclico com três átomos que formam um anel, como na figura 4 abaixo:

Figura 4: Éter cíclico com três átomos de carbono formando um anel oxirano.

Fonte: Holleben et. al. (1996).

Os estudos de Holleben et. al. (1996) mostram que os epóxidos ou oxiranos são versáteis intermediários em síntese orgânica que são preparados através de uma

variedade de materiais de partida e que podem gerar, simultaneamente, até dois carbonos quirais. Devido à polaridade e a tensão do anel de três membros, os epóxidos são suscetíveis a reações com um grande número de nucleófilos, eletrófilos, ácidos, bases, com agentes redutores e alguns agentes oxidantes. Destas reações, a adição de

nucleófilos a epóxidos, gerando produtos 1,2-dissubstituídos, tem sido a mais estudada e a mais utilizada em síntese orgânica.

Os reagentes epoxidantes são as substâncias químicas responsáveis pela inserção do oxigênio numa ligação dupla carbono-carbono formando um epóxido. Estes compostos também têm sido obtidos pela ação de sistemas enzimáticos, os quais são capazes de epoxidar olefinas não funcionalizadas, assim relata Holleben et. al. (1996).

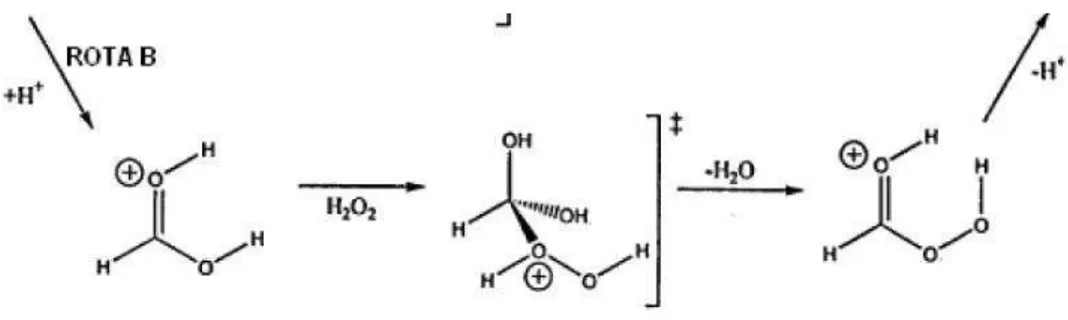

com ligações múltiplas ou pela ação de um catalisador metálico. A reação abaixo mostra o mecanismo da formação do perácido:

Figura 5: Mecanismo de reação da formação do perácido.

Fonte: Lehnen (2011).

Segundo Nunes et. al. (2008), as reações de epoxidação são usualmente realizadas com ácidos peroxicarboxílicos, como ácido peracético, ácido perfórmico e ácido perbenzóico. O perácido reage com os carbonos insaturados do substrato, formando o anel epoxidílico. Os ácidos mais utilizados são o acético e o fórmico. A utilização do ácido acético requer a presença de um catalisador para que ocorra a formação do perácido. Essa reação gera produtos laterais, como dióis, devido à abertura do anel. A utilização do ácido fórmico dispensa o uso do catalisador ácido, o que minimiza a formação desses produtos laterais (MARIATH, 2011). Na figura 6 mostra a

formação do epóxido:

Figura 6: Mecanismo da formação do epóxido. Reação de epoxidação.

Fonte: Lehnen (2011).

perfórmico. Gan et. al. (1992), observou que, epoxidação com quase completa conversão e significante abertura do anel ocorreu na presença de benzeno. O efeito estabilizante do benzeno nos oxiranos em seus estudos é atribuído à natureza heterogênea do sistema empregado usando um solvente orgânico, onde somente uma pequena quantidade de ácido fica presente na fase do óleo. Porém, não é aconselhável

devido à toxidade do benzeno a saúde. Assim, pesquisadores procuraram novas alternativas metodológicas de reação por epoxidação a partir dos estudos de Gan et. al. (1992). O processo de epoxidação do óleo de palma no seu estudo - Derawi e Salimon (2010) - foi realizado usando ácido perfórmico gerado in situ - (HCOOOH) - para produzir palma epoxidado. O ácido perfórmico foi produzido através da mistura de ácido fórmico (HCOOH), sendo o veículo de oxigénio, e peróxido de hidrogénio (H2O2)

como doador de oxigênio em várias razões estequiométricas: HCOOH: H2O2. O efeito

da concentração de H2O2 e de HCOOH, temperatura, agitação e tempo de reação, foram

estudados e os resultados mostraram que o teor de epoxi foi satisfatório com razão molar de 1: 5: 2 a 150 minutos.

Porém, nesta dissertação a qual escrevo utilizou-se o ácido peracético (peróxido de hidrogênio + ácido acético). O peróxido de hidrogênio e o ácido peracético são agentes oxidantes eficazes e benignos ambientalmente, para os quais foram encontrados diversos usos na indústria química na fabricação de compostos orgânicos. Devido ao seu baixo peso molecular, o peróxido de hidrogênio é um agente oxidante mais eficiente que o dicromato e o permanganato de potássio, na comparação peso/peso.

Observadas as condições adequadas de manuseio, o peróxido de hidrogênio e o ácido peracético são produtos químicos estáveis e seguros, além de oferecer a vantagem da solubilidade em água, em diversos solventes orgânicos ou no próprio substrato. Mas esses produtos possuem, ainda, outra vantagem: são ambientalmente corretos, uma vez que se decompõem em água e oxigênio, ou em água, oxigênio e ácido acético, respectivamente, como subprodutos de reação, (MARIATH , 2011).

2.3.ADITIVOS

Para Sousa (2012), os aditivos são produtos químicos com funções específicas, produzidos pela indústria de química fina, com alto valor agregado. A utilização destes aditivos intensifica propriedades já existentes ou conferem novas características aos substratos orgânicos. Nos produtos derivados do petróleo são utilizados aditivos em pequenas quantidades, seja para impedir a sua deterioração ou para estabilizar as suas

propriedades, principalmente a cor e a viscosidade, o que garante a sua estabilidade. No quadro 1, pode-se observar os tipos de aditivos e suas funções:

Quadro 1: Tipos de aditivos para lubrificantes e suas funções.

Aditivos Efeito produzido na base

Agentes antidesgaste (AW) São os que amenizam os efeitos do atrito,

reagem quimicamente com as superfíceis metálicas amenizando o desgaste por absorção física ou reação química, como os fosfotizados, à base de enxofre, ZnDTP que são mais eficazes neste caso.

Antioxidante São aditivos utilizados para neutralização do

ataque de ácidos e do oxigênio. Esse aditivo faz uma barreira entre as superfícies metálicas. A partir de 60 °C são indispensáveis a vida do óleo, pois, depende da resistência à oxidação para obter melhor desempenho.

Detergentes/dispersantes

São compostos químicos que eliminam os radicais orgânicos e decompôem os peróxidos formados em reação catalítica dos lubrificantes. São usados para solubilizar os compostos na base fluida e envolver as partículas contaminantes oriundas do desgaste e da unidade e da oxidação nos lubrificantes, evitando sua junção.

Antiespumantes São aditivos que adicionados aos

lubrificantes, evitam o surgimento de bolhas de ar no sistema.

Aditivos de extrema pressão (EP)

O aditivo EP envolve um ataque químico sobre as superfícies, por consequência da elevada pressão, velocidades de deslizamento e temperatura, evitando o engripamento e reduzindo atrito.

Diminuidores do ponto de mínima fluidez Consiste em evitar o congelamento do óleo a

baixas temperaturas. Evitam o processo de cristalização da fração de parafina presente no óleo base.

Anticorrosivos Em geral, os aditivos são compostos por moléculas polares que se orientam e se fixam à superfície metálica, formando uma película protetora que impede o contato do agente corrosivo com o metal. O ditiofosfato de zinco, os ditiocarbonatos metálicos e os terpenos sulfurados são algumas das substâncias usadas como anticorrosivos.

Fonte: Alves (2012).

Esses aditivos com suas determinadas funções podem modificar a viscosidade, emulsionar e assim, melhorar as características de proteção contra desgaste em condições severas de trabalho; aumentam a resistência à oxidação e corrosão; aumentam a adesividade e também o índice de viscosidade.

2.3.1. Aditivos de Extrema Pressão

A capacidade de desempenho de um óleo lubrificante depende integralmente

dos aditivos de Extrema Pressão adicionados ao produto. Os aditivos de extrema pressão possuem a função de reduzir o desgaste, proteger as partes lubrificadas contra as altas pressões devido as condições de trabalho, ou seja, tanto os aditivos de extrema pressão, como os antidesgaste, lubrificam quando a película é mínima e esses óleos são para transmissões automotivas, mancais ou engrenagens industriais que trabalham com excesso de carga e óleos de corte.

Quadro 2: Aditivos EP e suas funções.

Aditivos Funções / Autor

Fósforo e/ou Enxofre

Suporta elevadas cargas sem destruir o filme de óleo. Como as superfícies

metálicas livres de óxidos são extremamente reativas, se o óleo contiver um aditivo EP que contenha enxofre ou fósforo, estes reagem imediatamente com

os átomos livres das superfícies, formando um sulfeto ou um fosfeto sobre elas. Este composto recobre as superfícies metálicas protegendo-as do fenômeno da adesão (MARTINS, 1995).

Cloro e/ou Zinco

Reagem (em altas temperaturas) com a superfície metálica. Esses compostos evitam a soldagem dos pontos elevados das superfícies (BARRETO, 2006).

Dialquilditiofosfato de zinco (ZnDDP)

Alguns autores reconhecem este aditivo como aditivo EP leve. É uma importante fonte de enxofre e de fósforo. Mas, devido a problemas de poluição ambiental causados por enxofre e fósforo, estão sendo procurados substitutos para ZnDDP (GATES, 2005).

2.3.2. Nano-Óxidos como Aditivos em Lubrificantes

Vários estudos foram realizados sobre os efeitos das nanopartículas como aditivos em lubrificantes produzindo uma película fina sobre a superfície de atrito. Ao fazer isso, o atrito e o desgaste dos materiais foram reduzidos e a capacidade de transporte de carga dos lubrificantes foi melhorada (WANG et al., 2008 e ZHOU et. al., 1999). Mas, Chen et al (1998);. Xue et al. (1997);. Liu e Chen (2000); Chen e Liu

(2000); Zhou et al.(1999, 2001); Hu e Dong (1998); Zhang et al. (2001);. Qiu et al. (2000); Chinas-Castillo e Spikes (2003); Rapoport et al. (2005), Li et al. (2006), também relatam sobre as nanopartículas como aditivos em lubrificantes melhorando as propriedades físicas e químicas destes lubrificantes.

Para as nanopartículas funcionarem como um excelente aditivo em lubrificantes é necessário que estes tenham tamanho de partícula adequado, pois quanto maior a partícula, maior atrito e maior desgaste (CHINAS-CASTILLO e SPIKES, 2003). Dependendo da forma das nanopartículas tem ou não um melhor desempenho e a concentração de aditivos inseridos ao lubrificante são essenciais para que não ocorra mais desgaste e mais atrito nas superfícies em contato (PENG et. al, 2009; CHEN e LIU, 2006).

A baixa concentração das nanopartículas que variam 0,05-2,97 por cento (Chen et al, 1998;. Xue et al, 1997;. Liu e Chen, 2000; Chen e Liu, 2000, 2006; Zhou et al, 2001;. Hu e Dong 1998; Zhang et ai, 2001;. Qiu et al. 2000) é suficiente para melhorar as propriedades tribológicas. Ainda relatam que uma elevada concentração pode piorar as propriedades antidesgaste dessas suspensões. É evidente que para esses estudiosos, os lubrificantes com maior concentração de nanopartículas, o desgaste por abrasão torna-se maior.

As nanopartículas podem variar em tamanho, principalmente entre 2 e 120nm.

De um modo geral, os de menor tamanho são susceptíveis de reduzir atrito e aumentar a capacidade anti-desgaste como Chinas-Castillo e Spikes (2003) explica em seus estudos. Quanto menor as partículas, elas serão capazes de formar películas de proteção

utilizada como aditivo lubrificante. Verificou-se também em suas experiências que o nanofluido de óxido de titânio utilizando o etileno glicol gelificou após 10 horas de funcionamento do motor. O óleo utilizado no motor com o aditivo de nanopartícula de TiO2 exibiu força de atrito menor, em comparação com o óleo sintético sem aditivos e

deve-se a um menor tamanho de partícula que variou de 59 a 220 nm. Porém, este

estudo descreve os métodos experimentais e equipamentos destinados a investigar a aplicação do nanofluido de TiO2 como aditivo lubrificante no motor de combustão

interna.

Para a geometria, pequenas nanopartículas esféricas são mais propensas a rolar entre as superfícies e diminuir o atrito que as demais formas, segundo Peng et al (2009).

Com base em pesquisa bibliográfica, Peng et al (2009) cita quatro mecanismos de atuação das nanopartículas adicionadas ao óleo básico: (1) as nanopartículas menores interagem com as superfícies de atrito e formam uma película de proteção à superfície, (2) nanopartículas esféricas são mais propensas a alterar o atrito de deslizamento para rolamento, (3) as concentrações das nanopartículas associada com alta pressão de contato define maior ou menor atrito e desgaste na superfície e (4) as nanopartículas são depositadas sobre a superfície formando um tribo filme fisicamente que compensa a perda de massa (este efeito é chamado de "junção"). Uma combinação de quatro efeitos explica as boas propriedades de atrito e desgaste de nanopartículas em óleo básico.

A influência do CuO, ZnO e ZrO2 como nanopartículas foram estudadas e

utilizadas como aditivos em um lubrificante sob condições extremas de pressão (lubrificação limítrofe), utilizando ensaio Four-Balls de acordo com a norma ASTM D2783 (A. HERNANDEZ BATTEZ, 2007). As suspensões de nanopartículas de CuO com menor concentração apresentaram o maior coeficiente de atrito e desgaste. Maior concentração de CuO melhora o comportamento tribológico de suspensões. Nas suspensões com 0,5% de ZnO teve o melhor comportamento tribológico em geral, exibindo baixo atrito e valores de desgaste reduzido. E por fim, suspensões de nanopartículas de óxido de zircônio apresentaram reduções em atrito e desgaste em comparação com o óleo básico.

Quadro 3: Nanopartículas mais usadas em lubrificantes.

Nanopartículas /Propriedades

Conc.*

(%) w

Morfologia TP**

(nm)

Teste Resultados Mec.

***

Lub.

****

[1] ZrO2 (1) 0,5

Aglomerados globulares.

<100

Four-Ball Diminuiu em 27,34% o coeficiente de atrito e desgaste

da esfera em aproximadamente 4%. Adsorção física, química ou reação química. Óleo mineral e óleo sintético. Estrutura de

20 Testador (anel rotativo –

parte

A taxa de desgaste e atrito

Interdifusão atômica entre

[2] Cu (1) 1,0

FCC e forma globular.

superior- e disco – parte

inferior).

com baixas concentrações de

Cu, diminuiu.

o Cu e Fe e adsorção

física.

SN 650.

[3] Cu (2) 0,5

Aglomerados elípicos 50 Esfera de aço foi utilizada como condutor, a qual foi pressionada contra o disco de aço

num movimento de vai e vem

horizontal.

O coeficiente de atrito e o desgaste

diminuíram com o teor de nanopartículas de Cu em 7.5wt%, mas, quando a concentração de nano partícula é maior do que o recomendado, as propriedades tribológicas do

cobre são

enfraquecidas. Adsorção física e química (formando o filme e penetrando na superfície protegendo). Óleo Sintético e Óleo Mineral.

[4] CuO Quase

esférica

As suspensões de CuO apresentaram o maior coeficiente

de atrito e desgaste por O mecanismo de aditivo antidesgaste em nanopartículas

Polialfaole-0,5 monoclínico. 100 Four-Ball menor conteúdo de nanopartículas.

Maior concentração de

CuO melhora o comportamento tribológico de

suspensões.

por tribo-sinterização.

fina (PAO 6)

[5] ZnO

2,0

Quase esférica

hexagonal 50 Four-Ball

As suspensões com 0,5% de

ZnO teve o melhor comportamento

tribológico em geral, exibindo baixo atrito e

valores de desgaste reduzido. O mecanismo de aditivo antidesgaste em nanopartículas foi produzido por

tribo-sinterização. Polialfaole-fina (PAO 6)

[6] ZrO2

1,0 Esférica monoclínica.

50 Four-Ball

atrito e desgaste em comparação

com o óleo básico. nanopartículas foi produzido por tribo-sinterização. Polialfaole-fina (PAO 6)

[7] TiO2 Varia de 0,05

a 2,97.

Esférica Varia de 59-220.

Equipamento para teste de atrito (bloco cilíndrico e

pistão).

TiO2 como

aditivo exibiu uma força de atrito menor, em comparação com o óleo original.

Película protetora vem

da deposição de produtos, ou seja, da

reação produzida por silanização das nanoparticulas durante o processo de atrito. Este efeito pode resultar num filme limite anti-desgaste. Óleo parafínico convencional

(SAE 1 0W-40).

2.4.ANÁLISE DE DESEMPENHO DOS LUBRIFICANTES (TRIBOTESTES)

O tribômetro é um equipamento versátil para medição de propriedades de atrito e desgaste de combinações de materiais e lubrificantes sob condições específicas de carga, velocidade, temperatura e atmosfera. A caracterização tribológica envolve estudos próximos às condições de uso do material assim como os estudos sobre o

coeficiente de atrito, taxa de desgaste e durabilidade do filme (RADI, 2007). O quadro 4 apresenta diversos tribômetros, mostrando como se dá o contato do par tribológico.

Quadro 4: Ensaios Tribológicos.

Esquema Construtivo Equipamentos Descrição

Pino-disco

Consiste em um pino contra um disco, desenvolvendo um movimento sob ação de uma carga.

Almem

Um eixo gira um mancal de bucha fendida, que pressiona o eixo. A cada 2 segundos são adicionados pesos de 2 libras.

Falex

Um eixo gira entre duas castanhas de grande

dureza e são

Fourball

Uma esfera de meia polegada gira atritando-se com três esferas similares fixas. Podem-se notar a carga necessária para causar

a soldagem ou

gradualmente cargas constantes observando o desgaste do diâmetro das esferas.

SAE Dois cilindros girando

em velocidades

diferentes pressionados um contra o outro.

FZG

Engrenagem gira a uma velocidade constante com uma temperatura do lubrificante-padrão. A carga sobre os dentes aumenta em estágios de 1 a 13; a cada estágio são observadas as alterações nos dentes.

Timkem

Um bloco é pressionado contra um anel cilíndrico de aço rotativo durante dez minutos. É anotada a carga na qual não acontece o gripamento.

3. METODOLOGIA

PREPARAÇÃO E CARACTERIZAÇÃO DOSBIOLUBRIFICANTES, PREPARAÇÃO E CARACTERIZAÇÃO DAS NANOPARTÍCULAS, AVALIAÇÃO DO DESEMPENHO TRIBOLÓGICO.

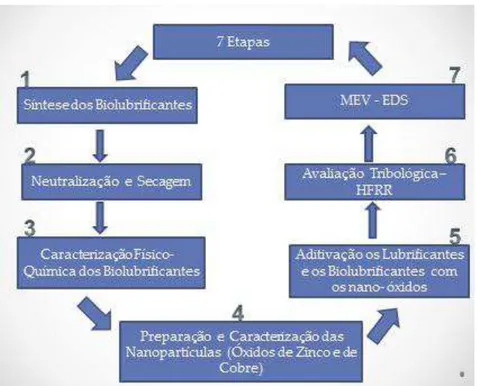

O procedimento experimental está divido em 7 etapas observados no fluxograma da Figura 7.

Figura 7: Fluxograma das etapas da metodologia aplicada nesta dissertação.

3.1.PREPARAÇÃO DOS LUBRIFICANTES A PARTIR DOS ÓLEOS VEGETAIS.

As quantidades de cada reagente foram determinadas através de cálculos estequiométricos, que foi baseado no número de insaturações dos ácidos graxos (oleico- 1, linoleico-2, linolênico-3) com 50% de excesso para garantir que a reação ocorra. A

razão estequiométrica utilizada na reação de epoxidação é de 20:2:1 (Peróxido de Hidrogênio : Ácido Acético : Óleo Vegetal).

A reação ocorre adicionando ao óleo vegetal (soja e girassol), ácido acético e

3,26 % de ácido sulfúrico (catalisador) por 30 minutos em agitação. Em seguida, adiciona-se peróxido de hidrogênio a 35% gotejando até o término do reagente por volta de uns 20 minutos e deixa por mais 4 horas e 30 minutos sob agitação a uma temperatura de

50 °C.

Após esse procedimento, faz-se necessário uma neutralização do biolubrificante devido a sua acidez depois da reação de epoxidação. Assim, lava-se com água destilada em uma temperatura de 70 °C até chegar no pH neutro (pH 6-7). Quando ocorrer uma aproximação do pH neutro, adiciona-se um sal (Bicarbonato de sódio) ajudando inicialmente a chegar no pH neutro e também funcionando como solução tampão. E finalmente seca-se o óleo lubrificante a 90-100°C por 4 h, pois, é importante para conter o mínimo de água possível.

3.2.PREPARAÇÃO E CARACTERIZAÇÃO DE NANOPARTÍCULAS

As nanopartículas de CuO e ZnO foram preparados por um método usando nitrato de cobre, nitrato de zinco, hidróxido de sódio, ácido acético e etanol como materiais de partida.

20 mmol de NaOH em pó, previamente pulverizado. As reações foram realizadas durante 1 h produzindo coloides que ficaram em suspensão.

As nanopartículas foram coletadas a partir dessas suspensões por centrifugação a 3600 rpm durante 2 h. O material coletado foi lavado três vezes com água quente e

secas a 60 ºC. Em seguida, as amostras produzidas foram caracterizadas por difração de raios-X e microscopia eletrônica de varredura (MEV).

As análises de difração de raios X foram realizadas utilizando um difratômetro

de pó de XRD-6000 com a radiação Ka-alfa (é a emissão de elétrons em transição do interior da primeira camada "K" (principal número quântico 1) a partir de um orbital 2p para a segunda camada "L" (com o principal número quântico 2)) para o Cu, operando a 30 kV e 30 m, na gama de 20 a 70 graus com varredura de 0.02°/min.

Posteriormente, o tamanho de cristalito foi calculado usando a equação 2 de Scherrer (Klug et. al., 1962).

Dhkl= k / ß. cos.Ѳ, Equação 2: Equação de Scherrer.

Onde:

Dhkl é o tamanho do cristalito; k é o fator da forma da esfera (0,89);

Ѳ ângulo da difração;

ß é a metade da largura total (FWHM) do pico;

é o comprimento de onda de raios-X (1,54056 A).

3.2.1. Aditivação com as nanopartículas de óxidos

Após o biolubrificante ter sido sintetizado aditiva-se com as nanopartículas de óxido (cobre e zinco).

de rotação 90 rpm por 4h. Antes dos ensaios, realizou-se a agitação de alta velocidade mecânica (rotação de 1250 rpm, por 8 min) e dispersão em ultra-som (potência 100 W, a temperatura 35 ºC e duração 8 min) para tentar obter as suspensões das nanopartículas uniformes no óleo lubrificante. A porcentagem 0,5% w foi determinada com base na revisão bibliográfica.

3.3. CARACTERIZAÇÃO FÍSICO-QUÍMICA DOS LUBRIFICANTES

SINTETIZADOS

3.3.1. Viscosidade

A análise de viscosidade foi realizada no Laboratório de Combustíveis e Lubrificantes (NUPEG – Núcleo de Petróleo e Gás) com o Reômetro, que é um viscosímetro rotacional medindo assim, por uma velocidade angular de uma parte móvel separada de uma parte fixa pelo líquido.

Foram utilizadas 150 mL das amostras (Óleo de Soja Puro, Óleo de Soja Epoxidado, Óleo de Girassol Puro e Óleo de Girassol Epoxidado) para análise de viscosidade no equipamento Reômetro de marca CONTENCO e modelo PAVITEST, com dois níveis de temperatura (40 °C e 100 °C). O índice de viscosidade é obtido pela norma ABNT NBR-14358, cujo cálculo é baseado nos valores da viscosidade cinemática às temperaturas de 40º C e 100 º C. Quanto mais alto o IV, menor o efeito da temperatura sobre a viscosidade do produto.

A Norma Brasileira NBR 14358 de 2005, baseada no método ASTM 2270, indica toda a metodologia para se obter o IV de um produto, através de tabelas padronizadas que indicam os parâmetros adotados pelo método em questão.

Para efeito de composição das tabelas para o cálculo do IV, foram tomados

coluna nomeada pela letra L e para o óleo com IV=100 esses valores estão na coluna denominada pela letra H. A tabela apresentada só é aplicada a produtos de petróleo com viscosidade cinemática entre 2 cSt e 70 cSt. Se chamarmos pela letra U a viscosidade cinemática em cSt. a 40ºC do produto cujo IV se deseja calcular, o cálculo do IV será dado pela seguinte equação:

IV= (L-U) x 100 /(L-H) Equação (3)

3.3.2. Densidade

Esta análise foi realizada em picnômetros, onde se pesou o picnômetro vazio, depois com água destilada. Após lavar e secar o picnômetro pesou-se em balança analítica com o óleo lubrificante e o óleo puro de soja e girassol. Essa análise foi

realizada no Laboratório de Química da ECT, segundo a norma do Instituto Adolfo Lutz (1985, p. 18-21).

3.3.3. Composição Química por Infravermelho

As análises foram realizadas na região do infravermelho médio (4000 a 400 cm-1). Utililizou-se uma célula líquida equipada com cristal de ZnSe. O tamanho do foco na amostra geralmente varia de 0,5 a 10 mm. Os divisores de feixe são escolhidos de acordo com a região espectral de trabalho.

As velocidades de varredura do espelho móvel geralmente se encontram na faixa de 0,01 a 3,1 cm/s, que permite à obtenção de um espectro completo na região standard de 0,2 s. A resolução em número de onda para as configurações standard está na faixa de 0,2 a 5 cm-1 (ALVES, 2009).

3.3.4. Acidez

Esta análise determina o teor de ácido livre em um óleo vegetal. Pesa-se, com

Adicionam-se 2 a 3 gotas de fenolftaleína e titula-se com solução de hidróxido de sódio 0,02 mol. L-¹, até coloração rósea persistente por 15 segundos. Essa análise foi realizada no Laboratório de Química da ECT segundo norma do Instituto Adolfo Lutz (1985, p. 25). A determinação da acidez foi feita pela equação (4):

I.A = [ (BxMbx56,1)x100] / ma. Equação (4)

Aonde:

B = volume gasto de NaOH. Mb = molaridade do NaOH. Ma = massa de amostra pesada.

3.3.5. Índice de Iodo

Ele é utilizado para medir o grau de insaturação de um óleo ou gordura, expresso em centigramas de iodo absorvido por grama de amostra (% de iodo absorvido). Quanto maior o índice de iodo, mais ligações insaturadas estão presentes no óleo ou gordura analisados. Essa análise foi realizada no Laboratório de Química Tecnológica da ECT segundo Akishino (2008, p. 69). O índice de iodo foi determinado pela equação 5:

Índice de iodo (g I2/ 100g gordura) = (B-C). N. 12,69 / A Equação (5)

Onde:

A: peso da amostra

B: consumo de solução de tiossulfato de sódio na titulação da prova em branco

3.3.6. Análise Térmica (TG)

Utilizou-se 10 mg da amostra de óleo de soja e girassol epoxidado, numa taxa de aquecimento de 10 °C/min, iniciando a corrida em 25 °C e chegando aos 600 °C, em atmosfera de nitrogênio e de ar atmosférico a um de fluxo de 50 mL/min.

3.4. AVALIAÇÃO DO DESEMPENHO TRIBOLÓGICO

3.4.1. Desempenho Tribológico por HFRR

A preparação do disco (AISI 52100) foi realizada através de lixamento (220# a 1200#) e polimento para atingir uma rugosidade de Ra=0,02 m. Após esse procedimento, o disco e a esfera foram limpas com detergente e secas com papel toalha. Em seguida o disco e a esfera são colocados num béquer com tolueno por 7 minutos. Após este tempo, elas foram secas em ar quente e emergidas em acetona para continuar

a limpeza por mais 3 minutos. Ao término da limpeza, secou-se e pesou-se a amostra, assim a mesma foi utilizada no ensaio tribológico.

O par tribológico (esfera – disco) apresentado na figura 8 é colocado nos suportes do HFRR e o ensaio é realizado com as condições mostradas na Tabela 1.

Tabela 1: Parâmetros usados no ensaio tribológico para verificar atrito e desgaste.

Segundo,a norma ASTM 295 (1998), o aço 52100 é um aço de elevado teor de carbono, ligado ao cromo: Cr (1,30~1,60)%; C (0,98~1,10)%; Mn (0,25~0,35)%; S (máx. 0,025)% ; Si (0,15~0,35)%. A composição química do aço AISI 52100 é mostrada na Tabela 2, referida em porcentagem dos elementos principais contidos no

disco utilizado nos ensaios deste trabalho segundo Farias (2011) é:

Parâmetros usados no equipamento High Frequency Reciprocating Rig

Frequência Carga Deslocamento Temperatura Tempo

Tabela 02 – Composição química (% p.) do disco de aço AISI 52100

Fe C Mn Cr S Si Al Ca

Bal. 0,900 0,413 1,567 0,127 0,546 0,105 0,154 Fonte: Farias (2011).

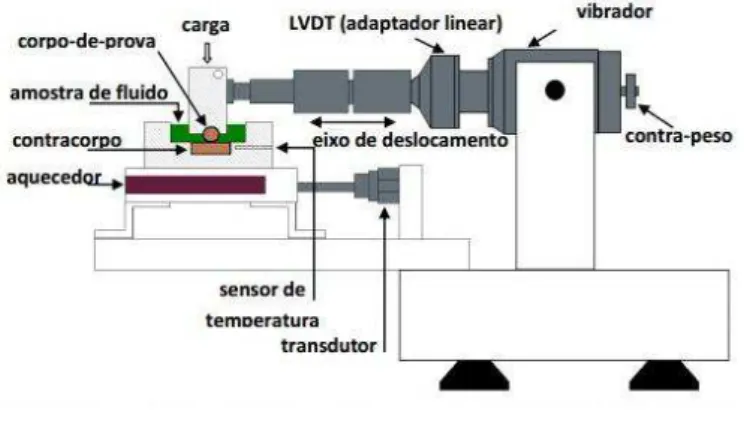

Na figura 7 verifica-se um desenho esquemático do ensaio HFRR, que é um equipamento para ensaios tribológico de deslizamento com movimentoalternado, onde o corpo de prova e o contra-corpo estão submergidos com o óleo lubrificante escolhido e aquecido pela placa aquecedora submetido a uma carga. Ocorre então o movimento relativo ao iniciar o ensaio.

Figura 8: Esquema do HFRR.

Fonte: Farias, (2011).

Durante o ensaio HFRR foram monitorados coeficiente de atrito e formação do filme lubrificante. Após o fim do ensaio foi mensurada a escara de desgaste da esfera com auxílio de um microscópio ótico.

4: RESULTADOS E DISCUSSÕES

CARACTERÍSTICAS FÍSICO-QUÍMICAS DOS ÓLEOS LUBRIFICANTES, CARACTERIZAÇÃO DAS NANOPARTÍCULAS, DESEMPENHO TRIBOLÓGICO DOS LUBRIFICANTES E PRESSÃO MÁXIMA DE CONTATO DEHERTZ.

4.1.CARACTERÍSTICAS FÍSICO-QUÍMICAS DOS ÓLEOS LUBRIFICANTES

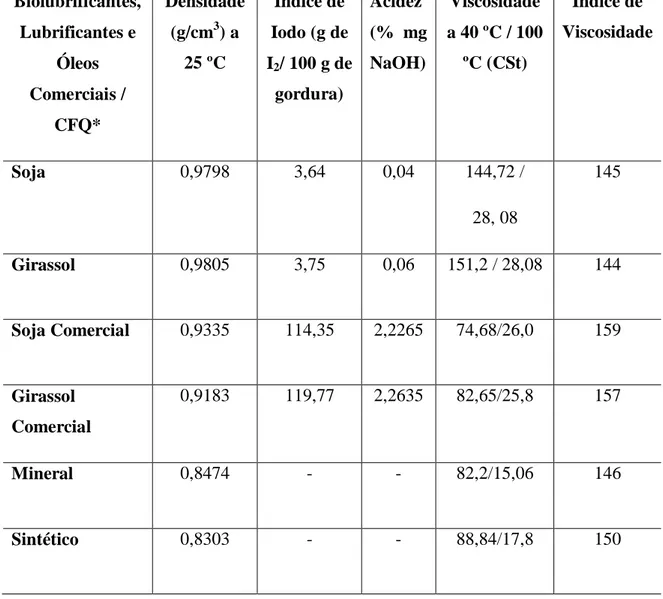

As propriedades físico-químicas são importantes para avaliar a qualidade de um lubrificante. Na tabela 3 estão apresentadas as propriedades analisadas para os

biolubrificantes desenvolvidos nesta pesquisa e para os óleos comerciais, mineral e sintético.

Tabela 3: Características Físico-Químicas dos Lubrificantes e Óleos comerciais.

Já as densidades dos óleos minerais e sintéticos estão de acordo com a literatura, que segundo Neto (1999), o óleo mineral tem densidade de aproximadamente (0,8300 g/cm3) e o óleo sintético (0,8870 g/cm3). As densidades dos óleos lubrificantes estão compatíveis com as da literatura.

Para saber se a reação de epoxidação realmente ocorreu, ou seja, verificar a eficiência desse processo, foi utilizado o índice de iodo, que é o número de centigramas de iodo absorvidos por 1 grama de gordura. A tabela 3 mostra os valores do índice de iodo obtidos para os óleos epoxidados.

Biolubrificantes, Lubrificantes e Óleos Comerciais / CFQ* Densidade (g/cm3) a

25 ºC

Índice de Iodo (g de I2/ 100 g de

gordura)

Acidez (% mg NaOH)

Viscosidade a 40 ºC / 100

ºC (CSt)

Índice de Viscosidade

Soja 0,9798 3,64 0,04 144,72 /

28, 08

145

Girassol 0,9805 3,75 0,06 151,2 / 28,08 144

Soja Comercial 0,9335 114,35 2,2265 74,68/26,0 159

Girassol Comercial

0,9183 119,77 2,2635 82,65/25,8 157

Mineral 0,8474 - - 82,2/15,06 146