ANÁLISE DA INFLUÊNCIA DA VELOCIDADE DE MERGULHO NA RETIFICAÇÃO

DE AÇOS ENDURECIDOS UTILIZANDO REFRIGERAÇÃO OTIMIZADA

Manoel Cléber de Sampaio Alves

Dissertação apresentada à Faculdade

de Engenharia da UNESP – Campus

de Bauru, para a obtenção do título de

Mestre em Engenharia Industrial.

BAURU – SP

UNIVERSIDADE ESTADUAL PAULISTA

FACULDADE DE ENGENHARIACAMPUS DE BAURU

unesp

ANÁLISE DA INFLUÊNCIA DA VELOCIDADE DE MERGULHO NA RETIFICAÇÃO

DE AÇOS ENDURECIDOS UTILIZANDO REFRIGERAÇÃO OTIMIZADA

Manoel Cléber de Sampaio Alves

Orientador: Prof. Dr. Eduardo Carlos Bianchi

Dissertação apresentada à Faculdade

de Engenharia da UNESP – Campus

de Bauru, para a obtenção do título de

Mestre em Engenharia Industrial.

BAURU – SP

DEDICATÓRIA

AGRADECIMENTOS

Primeiramente quero agradecer a DEUS por me dar força para realizar este trabalho. Por ter me possibilitado essa oportunidade que é uma experiência singular em minha vida.

Ao meu orientador Prof. Dr. Eduardo Carlos Bianchi que me incentivou desde a graduação. Graças à sua insistência e sua amizade foi possível a realização deste trabalho.

Ao Prof. Dr. Paulo Roberto de Aguiar, pela grande contribuição e apoios cedidos durante a realização do Projeto através do Laboratório de Aquisição e Processamento de Sinais - LADAPS.

Ao Engenheiro Thiago Cardoso Magagnin e ao Engenheiro Rodrigo Eduardo Catai pela grande contribuição dada, seja na realização dos ensaios e na realização dos programas de aquisição de dados.

À aluna de iniciação científica Marieli Dias da Silveira que teve participação fundamental neste trabalho colaborando em todas as fases.

Agradeço aos funcionários do Laboratório de Usinagem por Abrasão (LUA) pela grande participação que tiveram neste trabalho. Ao técnico de laboratório Hamilton José de Mello, pela ajuda na preparação das amostras para análise de microscopia eletrônica de varredura e tensão residual. Ao Técnico de Laboratório Uilson Kruger, pela ajuda na fabricação dos corpos de prova, bem como em todas as outras partes da realização do trabalho.

Agradeço às Empresas SHELL e AGENA pela doação dos fluidos de corte utilizados nesta pesquisa. Agradeço também à colaboração do Sr. Rafael Esteves da Shell do Brasil Ltda.

À Empresa Urso Branco Indústria de Máquinas e Equipamentos Ltda, através do Diretor José Luis Franceschi, por contribuir com este trabalho permitindo que eu pudesse realizar as atividades necessárias do mestrado. Hoje exerço o cargo de Gerente de Projetos e isso só foi possível graças à realização deste trabalho.

Agradeço também à Universidade Estadual Paulista – Unesp, em especial ao programa de Pós-graduação em Engenharia Industrial pela oportunidade que me foi concedida, e à Faculdade de Engenharia de Bauru através de seus professores, que sempre contribuíram prontamente para o esclarecimento de dúvidas e através do ao LUA – Laboratório de Usinagem por Abrasão.

Ao Instituto Fábrica do Milênio (IFM) pelo total apoio dado ao projeto.

“Por que nos contentarmos em viver rastejando,

quando sentimos o desejo de voar?”

SUMÁRIO

AGRADECIMENTOS... iv

SUMÁRIO ... vii

SUMÁRIO ... vii

LISTA DE FIGURAS... xii

LISTA DE TABELAS... xvii

LISTA DE TABELAS... xvii

LISTA DE ABREVIATURAS E SÍMBOLOS... xviii

RESUMO ... xx

ABSTRACT ... xxi

1. INTRODUÇÃO... 22

1.1. OBJETIVO... 25

2. REVISÃO BIBLIOGRÁFICA ... 26

2.1. RETIFICAÇÃO ... 26

2.1.1. Introdução... 26

2.1.2. O Processo de Retificação ... 26

2.1.3. Características do Processo de Retificação ... 27

2.1.3.1. Classificação das Operações de Retificação ... 27

2.1.3.2. Parâmetros de Caracterização... 27

2.1.3.2.1. Arco ou Comprimento de Contato (lc) ... 27

2.1.3.2.2. Diâmetro Equivalente (De)... 28

2.1.3.2.3. Espessura de Corte Equivalente (heq)... 29

2.1.3.3. Mecanismos de Formação do Cavaco ... 30

2.1.3.4. Forças de Corte no Processo de Retificação ... 32

2.1.3.5. Rugosidade das Peças Retificadas... 36

2.1.3.6. Deformações causadas pela Força de Corte ... 38

2.1.3.7. Emissão Acústica ... 39

2.1.3.8. Desvio de Circularidade ... 39

2.1.3.9. Microscopia eletrônica de varredura (MEV) ... 41

2.1.4. Ciclo de Retificação... 42

2.1.5. Temperaturas de Danos Térmicos na Retificação... 43

2.1.6. Principais Danos Térmicos ... 45

2.1.6.1. Queima Superficial da Peça ... 45

2.1.6.2. Tensões Residuais... 46

2.1.6.3. Revenimento ... 46

2.1.6.4. Trincas ... 47

2.2. REBOLOS ... 47

2.2.1. Características dos Rebolos... 48

2.2.1.1. Material Abrasivo... 48

2.2.1.1.1. Grãos Abrasivos Convencionais ... 48

2.2.1.1.2. Grãos Superabrasivos... 49

2.2.1.2. Tamanho do Grão Abrasivo ... 50

2.2.1.3. Dureza do Rebolo ... 50

2.2.1.4. Estrutura do Rebolo ... 51

2.2.1.5. Material Aglomerante ... 52

2.2.1.6. Desgaste do Rebolo... 53

2.2.1.6.1. Quantificação do Desgaste ... 53

2.2.1.6.2. Mecanismo de Desgaste... 53

2.2.1.6.3. Análise do Desgaste ... 55

2.2.1.7. Dressagem e Topografia dos Rebolos ... 56

2.2.1.7.1. Dressagem de Rebolos Convencionais ... 56

2.2.1.7.2. Geração da Topografia de Rebolos Convencionais... 57

2.2.1.8. Vida dos Rebolos ... 60

2.2.2. Rebolos de CBN... 61

2.2.2.1. Nitreto de Boro Cúbico – CBN... 62

2.2.2.2. Desgastes dos Grãos Abrasivos ... 62

2.2.2.3. Mecanismos de Desgaste ... 63

2.2.2.4. Especificações de Rebolos de CBN... 63

2.2.2.5. Recondicionamento... 65

2.2.2.6. Utilização de Fluido de Corte ... 66

2.2.2.7. Rendimento de Rebolos de CBN ... 66

2.2.2.8. Relação da Usinagem e o Tipo de Ligante ... 68

2.2.2.9. Principais Problemas Para a Introdução de Rebolos de CBN... 68

2.2.2.10. Aplicações de Rebolos de CBN ... 69

2.3.1. Introdução... 69

2.3.2. Utilização do Fluido de Corte... 70

2.3.3. Classificação dos Fluidos de Corte ... 72

2.3.3.1. Óleos ... 72

2.3.3.1.1. Óleos de Corte Inativos... 73

2.3.3.1.2. Óleo Mineral Puro ... 73

2.3.3.1.3. Óleo Graxo... 74

2.3.3.1.4. Óleo Mineral com Matéria Graxa ... 74

2.3.3.1.5. Óleo Mineral Aditivado ... 74

2.3.3.1.6. Óleos de Corte Ativos ... 74

2.3.3.2. Fluidos de Corte Solúveis em Água ... 75

2.3.3.2.1. Emulsões Convencionais ... 75

2.3.3.2.2. Emulsões Semi-Sintéticas... 76

2.3.3.3. Soluções ou Fluidos Sintéticos... 76

2.3.3.4. Gases ... 77

2.3.3.5. Pastas e Lubrificantes Sólidos ... 77

2.3.4. Seleção do Fluido de Corte ... 77

2.3.5. Descarte dos Fluidos de Corte ... 78

2.3.5.1. Composição Residual Sólida dos Fluidos de Corte... 78

2.3.5.2. Descarte de Fluidos de Corte Integrais ... 78

2.3.5.3. Descarte de Fluidos de Corte Solúveis em Água ... 78

2.4. MÍNIMA QUANTIDADE DE REFRIGERAÇÃO NA RETIFICAÇÃO ... 80

2.4.1. Problemas Relacionados com a Mínima Quantidade de Refrigeração ... 83

3. MATERIAIS E MÉTODOS... 84

3.1. PARÂMETROS DE ENTRADA E VARIÁVEIS DE SAÍDA A SEREM ANALISADOS ... 86

3.1.1. Parâmetros de Entrada ... 86

3.1.1.1. Ferramenta Utilizada ... 87

3.1.1.2. Fluidos de Corte Utilizados ... 87

3.1.1.3. Formação do Jato de Fluido de Corte ... 88

3.2. PARÂMETROS DE SAÍDA ... 89

3.2.2. Erros Dimensionais ... 89

3.2.3. Força Tangencial de Corte (Ftc) e Calibração da Rotação do Rebolo 90 3.2.4. Desgaste radial do rebolo... 94

3.2.5 Emissão Acústica ... 94

3.2.6. Fabricação dos Corpos de Prova ... 94

3.2.7. Confecção e Montagem do Banco de Ensaios... 95

3.2.8. Ensaios Preliminares ... 95

3.2.8.1. Determinação da Velocidade de Mergulho, Profundidade Total de Usinagem e Velocidade de Corte... 96

3.2.8.2. Determinação da Velocidade de Saída do Jato de Fluido de Corte ... 96

3.2.8.3. Programa para a Máquina Retificadora... 97

3.2.8.5. Condições de Afiação do Rebolo Superabrasivo ... 98

3.2.9. Ensaios Definitivos ... 98

3.2.9.1. Divisão dos Ensaios ... 98

3.2.9.2. Seqüência da Realização dos Ensaios ... 102

3.2.9.2.1. Procedimentos Iniciais ... 102

3.2.9.2.2. Procedimentos Durante a Retificação ... 103

3.2.9.2.3. Procedimentos Após a Execução do Ensaio ... 105

3.3. OBTENÇÃO DAS VARÍAVEIS DE SAÍDA ... 105

3.3.1. Programas Criados para Aquisição de Dados no Matlab®... 106

3.3.2. Medição deTtensão Residual ... 108

3.3.3. Medição do Erro de Circularidade ... 111

3.3.4 Obtenção da Microscopia Eletrônica de Varredura (MEV) ... 114

4. RESULTADOS E DISCUSSÃO... 117

4.1. RESULTADOS DA FORÇA TANGENCIAL DE CORTE ... 117

4.2. RESULTADOS DA EMISSÃO ACÚSTICA ... 123

4.3. RESULTADOS DE RUGOSIDADE ... 128

4.4. RESULTADOS DE ERROS DIMENSIONAIS ... 132

4.5 RESULTADOS DE DESGASTE RADIAL DO REBOLO ... 132

4.6. DESVIO DE CIRCULARIDADE ... 133

4.7. TENSÃO RESIDUAL... 137

5. CONCLUSÕES... 148

6.SUGESTÕES PARA TRABALHOS FUTUROS... 150

7. REFERÊNCIAS BIBLIOGRÁFICAS ... 151

ANEXOS ... 162

Programa. em CNC. para a Máquina Retificadora... 162

Programa de Conversão de Potencia Elétrica em Força de Corte... 163

Programa de Filtragem dos Sinais de Freqüência ... 165

LISTA DE FIGURAS

Figura 1 – Quatro exemplos de diâmetro equivalente. (Oliveira, 1988) ... 29

Figura 2 – Regiões de micro-fenômenos de remoção de cavaco na retificação (KÖNIG)... 31

Figura 3 – Ciclo de retificação cilíndrica de mergulho (Oliveira,1989) ... 42

Figura 4 – Mecanismos de desgaste do rebolo: A – desgaste por atrito, B – fratura do grão abrasivo e C – fratura do aglomerante devido ao desgaste (MALKIN, 1989). ... 54

Figura 5 – Macro-efeito e micro-efeito produzidos por mecanismos de dressagem. (BIANCHI, 1990) ... 58

Figura 6 – Parâmetros da operação de dressagem (OLIVEIRA et al, 1992). ... 59

Figura 7 – Especificação de rebolos com superabrasivos, conforme Fepa. (BIANCHI, 1999)... 64

Figura 8 – Retificadora cilíndrica externa de mergulho, CNC, da marca Sulmecânica, modelo RUAP 515 H-CNC... 84

Figura 9 – Operação de retificação cilíndrica externa de mergulho (Malkin,1989,modificado)... 85

Figura 10 – Representação esquemática de um ciclo de retificação de desbaste com spark out (King & Hann, 1992)... 86

Figura 11 – Phmêtro portátil, marca HANNA, modelo Checker. ... 88

Figura 12- Refratômetro manual, marca ATAGO, modelo N-1 E... 88

Figura 13 - Bocal circular baseado em Rouse et al. (Webster, 1995)... 89

Figura 14 – Calibração da rotação do rebolo. ... 90

Figura 15 - Calibração da rotação do rebolo. ... 91

Figura 16 - Tela de apresentação do programa de aquisição de dados ... 92

Figura 17 - Curva de calibração do módulo de potência (curvopower)... 93

Figura 18 – Corpo de prova usinado, fabricado em aço ABNT D6. ... 95

Figura 19 – Medidor de vazão DMY-2030, da marca CONTECH... 97

Figura 20 - Operação de dressagem... 98

Figura 22- Visualização da posição do sensor piezoelétrico para captação do

sinal de emissão acústica... 103

Figura 23 - Montagem dos equipamentos para aquisição dos dados... 104

Figura 24 - Ensaio em operação. ... 105

Figura 25 - Gráfico após ter sido marcada os pontos de força em vazio ... 107

Figura 26 - Gráfico com as forças medias máximas dos ciclos de usinagem... 107

Figura 27 - Geometrias utilizadas para avaliação do estado de tensão residual nas amostras. ... 109

Figuras 28 – Difrator de Raio – X (CCDM/UFSCar)... 111

Figura 29 – Sistema de verificação de circularidade - movimento vertical da peça (Taylor Hobson 2000). ... 112

Figura 30 – Medição de circularidade (Taylor Hobson 2000)... 112

Figura 31– Aparelhos usados para a medição da circularidade. ... 113

Figura 32 – Apresentação do erro de circularidade ... 114

Figura 33 – Microscópio Eletrônico de Varredura – MEV (CCDM/UFSCar). .... 116

Figura 34 – Força média de corte para ensaios realizados com óleo solúvel de base vegetal como fluido de corte. ... 117

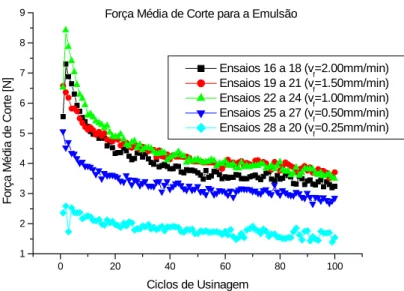

Figura 35 – Força média de corte para ensaios realizados com emulsão como fluido de corte. ... 118

Figura 36- Força média de corte para ensaios com vf = 2,00 mm/min. ... 118

Figura 37 – Força média de corte para ensaios com vf=1,50 mm/min... 119

Figura 38 – Força média de corte para ensaios com vf=1,00 mm/min... 119

Figura 39 – Força média de corte para ensaios com vf=0,50 mm/min... 120

Figura 40– Força média de corte para ensaios com vf=0,25 mm/min... 120

Figura 41 – Emissão acústica média para ensaios realizados com óleo solúvel de base vegetal como fluido de corte... 123

Figura 42 – Emissão acústica média de ensaios realizados com emulsão como fluido de corte. ... 124

Figura 43 – Emissão acústica média para ensaios com vf = 2,00 mm/min... 124

Figura 44 – Emissão acústica média para ensaios com vf = 1,50 mm/min... 125

Figura 46 – Emissão acústica média para ensaios com vf = 0,50 mm/min... 126

Figura 47 – Emissão acústica média para ensaios com vf = 0,25 mm/min... 126

Figura 48 – Rugosidade média para ensaios realizados com óleo solúvel de

base vegetal como fluido de corte. ... 128

Figura 49 – Rugosidade média para ensaios realizados com emulsão como

fluido de corte. ... 129

Figura 50 – Rugosidade média para ensaios realizados com vf = 2,00 mm/min.129

Figura 51 – Rugosidade média referente a ensaios realizados com vf = 1,50

mm/min. ... 130

Figura 52 – Rugosidade média referente a ensaios realizados com vf = 1,00

mm/min. ... 130

Figura 53 - Rugosidade média referente a ensaios realizados com vf = 0,50

mm/min. ... 131

Figura 54– Rugosidade média referente a ensaios realizados com vf = 0,25

mm/min. ... 131

Figura 55 – Comparação dos desgastes radiais do rebolo. ... 133

Figura 56 – Desvio de circularidade para velocidade de avanço de 2,00

mm/min. ... 133

Figura 57 – Desvio de circularidade para velocidade de avanço de 1,50

mm/min. ... 134

Figura 58 – Desvio de circularidade para velocidade de avanço de 1,00

mm/min. ... 134

Figura 59 – Desvio de circularidade para velocidade de avanço de 0,50

mm/min. ... 135

Figura 60 – Desvio de circularidade para velocidade de avanço de 0,25

mm/min. ... 135

Figura 61 – Desvio de circularidade para o uso de óleo solúvel de base

vegetal como fluido de corte... 136

Figura 62 – Desvio de circularidade para o uso de emulsão como fluido de

Figura 63 – Tensão de compressão para velocidade de avanço de 2,00

mm/min. ... 138

Figura 64 – Tensão de compressão para velocidade de avanço de 1,50

mm/min. ... 138

Figura 65 – Tensão de compressão para velocidade de avanço de 1,00

mm/min. ... 139

Figura 66 – Tensão de compressão para velocidade de avanço de 0,50

mm/min. ... 139

Figura 67 – Tensão de compressão para velocidade de avanço de 0,25

mm/min. ... 140

Figura 68 – Tensão de compressão para o uso de óleo solúvel de base

vegetal como fluido de corte... 140

Figura 69 – Tensão de compressão para o uso de emulsão como fluido de

corte... 141

Figura 70 – Microscopia eletrônica de varredura para ensaio realizado com

óleo solúvel de base vegetal e velocidade de avanço de 2,00 mm/min. ... 143

Figura 71 – Microscopia eletrônica de varredura para ensaio realizado com

óleo solúvel de base vegetal e velocidade de avanço de 1,50 mm/min. ... 143

Figura 72 – Microscopia eletrônica de varredura para ensaio realizado com

óleo solúvel de base vegetal e velocidade de avanço de 1,00 mm/min. ... 144

Figura 73 – Microscopia eletrônica de varredura para ensaio realizado com

óleo solúvel de base vegetal e velocidade de avanço de 0,50 mm/min. ... 144

Figura 74 – Microscopia eletrônica de varredura para ensaio realizado com

óleo solúvel de base vegetal e velocidade de avanço de 0,25 mm/min. ... 144

Figura 75 – Microscopia eletrônica de varredura para ensaio realizado com

emulsão e velocidade de avanço de 2,00 mm/min. ... 145

Figura 76 – Microscopia eletrônica de varredura para ensaio realizado com

emulsão e velocidade de avanço de 1,50 mm/min. ... 145

Figura 77 – Microscopia eletrônica de varredura para ensaio realizado com

Figura 78 – Microscopia eletrônica de varredura para ensaio realizado com

emulsão e velocidade de avanço de 0,50 mm/min. ... 146

Figura 79 – Microscopia eletrônica de varredura para ensaio realizado com

LISTA DE TABELAS

Tabela 1 – Propriedades de alguns materiais abrasivos (MALKIN, 1989)... 51

Tabela 2 - Principais Constituintes de um rebolo superabrasivo de CBN... 67

Tabela 3 – Impactos que ocorrem no rendimento de um rebolo superabrasivo

de CBN devido às alterações dos grãos e dos ligantes... 67

Tabela 4 – Características dos fluidos para retificação (Webster, 1995)... 72

LISTA DE ABREVIATURAS E SÍMBOLOS

τr – tensão residual normal [MPa]

ωw – rotação da peça [RPM]

a - profundidade de retificação [mm]

ABNT – Associação Brasileira de Normas Técnicas

ad - profundidade de dressagem [µm]

Al2O3 - óxido de alumínio

at - profundidade do rebolo para medição do desgaste diametral [µm]

b - largura de retificação [mm]

bd – largura de atuação do dressador [mm]

bs - largura do rebolo [mm]

CBN – nitreto cúbico de boro

CNC - comando numérico computadorizado

Cr - razão de contração

D - diâmetro da mangueira de alimentação do fluido [mm]

Dn - diâmetro de saída do bocal [mm]

ds– diametro do rebolo [mm]

dw – diâmetro da peça [mm]

EA - emissão acústica [V]

Fn - força normal de corte [N]

Ft– força tangencial de corte [N]

G – relação G [-]

h - profundidade de corte crítica [µm]

heq– espessura equivalente de corte [mm]

Ia - corrente do motor de acionamento do rebolo [V]

lc– comprimento de contato [mm]

MQL – Mínima Quantidade de Lubrificação

n – rotação do rebolo [RPM]

ns - velocidade ou rotação crítica do rebolo [rpm]

nw- rotação da peça [rpm]

P - potência mecânica de retificação [W]

Pel - potência elétrica do circuito condicionador de sinais [W]

PMED - potência elétrica média em um ciclo [W]

Qfluido– vazão do fluido de corte [ml/h]

Qw - taxa de remoção volumétrica [mm

3

/s]

r - taxa real de avanço

Ra- rugosidade aritmética [µm]

RPM - rotações por minuto [rpm]

SiC - carbeto de silício

ts – tempo de centelhamento (spark-out) [s]

u - energia específica de retificação [J/mm3]

u1 - taxa de avanço

uch - energia referente à formação do cavaco [J/mm

3

]

ucl – energia específica total de retificação [J/mm

3

]

upl – energia utilizada na deformação do material [J/mm3]

usl - energia referente ao deslizamento [J/mm

3

]

ut - energia específica total de retificação para o corte [J/mm

3

]

V - tensão de saída do motor de acionamento do rebolo [V]

Vf - velocidade de avanço ou mergulho [m/min]

Vfd - velocidade de penetração de dressagem [m/min]

Vj - velocidade do jato de fluido de corte [m/s]

Vs - velocidade tangencial (ou periférica) do rebolo [m/s]

Vsd - velocidade de avanço de dressagem [m/min]

Vw - velocidade tangencial (ou periférica) da peça [m/s]

Zs - volume de rebolo gasto [mm

3

]

Zw - volume de material removido [mm3]

∆Ø - desgaste diametral do rebolo [µm]

RESUMO

A retificação, processo final de usinagem de uma peça, utiliza-se muito de fluidos de corte com a finalidade de lubrificação, refrigeração e remoção de cavacos. No entanto, estes fluidos são extremamente agressivos com o meio. Com o avanço tecnológico a tendência mundial é produzir peças cada vez mais sofisticadas, com elevado grau de tolerância geométrica, dimensional, com bom acabamento superficial, com baixo custo e, principalmente, sem causar danos ao meio. Para tanto, ao processo de retificação está intrínseca a reciclagem do fluido de corte, que destaca-se pelo seu custo. Através da variação da velocidade de avanço no processo de retificação cilíndrica externa do aço ABNT D6, racionalizando a aplicação de dois fluidos de corte mais usados atualmente e usando um rebolo superabrasivo de CBN (nitreto de boro cúbico) com ligante vitrificado, avaliou-se os parâmetros de saída força tangencial de corte, emissão acústica, rugosidade, circularidade, desgaste da ferramenta, erros dimensionais, a tensão residual e a microscopia eletrônica de varredura (MEV) dos corpos de prova. Com a análise do desempenho fluido, rebolo e velocidade de mergulho encontrou-se as melhores condições de usinagem propiciando a diminuição do volume de fluido de corte, diminuição do tempo de usinagem sem prejudicar os parâmetros geométricos, dimensionais, o acabamento superficial e a integridade superficial dos componentes.

Palavras-chave: Retificação; velocidade de mergulho; rugosidade; circularidade;

ABSTRACT

The Grinding, final process of grinding of a piece, is used a lot of cut fluids with the lubrication purpose, cooling and removal of shavings. However, these are extremely aggressive with the middle. With the technological progress the world tendency is to produce pieces more and more sophisticated, with high degree of tolerance geometric, dimensional, with good superficial finish, with low cost and, mainly, without causing damages to the middle. For so much, to the rectification process it is intrinsic the recycling of the cut fluid, that he/she stands out for his/her cost. Through the variation of the dive speed in the external cylindrical plunge grinding expresses of the steel ABNT D6, rationalizing the application of two cut fluids more used now and using an CBN wheel it was evaluated the exit parameters tangential cutting force acoustic emission, roughness, roundness, wear and tear of the tool, the residual stress and the microscopic images of the surface. With the analysis of the flowing acting, I sway and dive speed was the best grinding conditions propitiating the decrease of the volume of cut fluid, decrease of the time of work without harming the parameters geometric, dimensional, the superficial finish and the surface integrity of the components.

Keywords: Grinding; Progress speed; Roughness; Roundness; Grinding, Cutting

1. INTRODUÇÃO

A retificação é conhecida como um dos mais complexos processos de usinagem devido ao grande número de variáveis englobadas. Tal processo confere à peça o acabamento final, minimizando as rugosidades e irregularidades superficiais.

Diversos processos de usinagem convencional utilizam fluidos de corte como meio de lubrificação e refrigeração da peça produzida. A tendência mundial é produzir peças cada vez mais sofisticadas, com elevado grau de tolerância geométrica, dimensional e acabamento superficial, com baixo custo e sem poluir o meio ambiente. Assim, os fluidos de corte que normalmente também são utilizados em operações de retificação, foram muitas vezes dispostos no meio ambiente, fato que não condiz com a situação atual levando-se em consideração o rigor das leis, da fiscalização e de um novo conceito em produzir através da adoção do “selo verde”. O mesmo indica se os processos utilizados para a produção de uma determinada peça não prejudicam o meio ambiente. Dessa forma, a utilização em massa dos fluidos de corte tende a diminuir com o passar do tempo, tornando-se necessário pesquisas a respeito de tal assunto, visando a diminuição da participação de tais fluidos nos processos produtivos e, conseqüentemente, no meio ambiente. Para tanto, são necessárias análises mais aprofundadas das conseqüências desse tipo de alteração com relação ao estado final do componente usinado.

Segundo Ebbrell et al. (1999), são enormes os benefícios fornecidos pelos fluidos de corte no setor industrial, porém o armazenamento dos mesmos é feito de forma não satisfatória. Assim elevadas quantidades de fluido de corte são utilizadas nas indústrias de maneira incorreta. Como exemplo dessa utilização indevida, em muitas indústrias ocorre grande dispersão de fluido no momento da usinagem, gerando dessa forma grandes perdas. A lubrificação e a refrigeração dependem da efetiva entrada de fluido na região de corte entre a peça e a ferramenta, não havendo a necessidade de volumes elevados, considerando que parte deste não esteja penetrando na região de corte efetivamente. Porém, o tipo e o posicionamento do bocal exercem grande influência no processo de corte. (Webster, 1995).

região, porém altas velocidades do jato são necessárias para a penetração do fluido de maneira efetiva na região de corte. Através da utilização de um bocal de formato circular foi constatada a redução acentuada da temperatura na região de corte quando comparado com o jato convencional. Foi comprovado também que o ângulo de incidência do jato na região de corte não altera de maneira significativa a refrigeração da peça, porém a velocidade periférica da ferramenta com relação ao jato é um fator de elevada influência no processo de refrigeração da peça.

Ainda segundo Webster et al. (1999), grandes volumes de fluido de corte estão se tornando necessários, devido ao crescimento da produtividade das industrias e ao crescimento da utilização do processo. Certo cuidado deve ser tomado com a utilização dos fluidos de corte à base de água, quando comparados com os fluidos a base de óleo, pois os primeiros possuem baixa concentração, ocorrendo assim, no momento de sua utilização, grande dispersão quando da utilização dos bocais convencionais. Dessa forma, com a necessidade de grandes quantidades de fluido de corte para compensar a perda por dispersão, faz-se necessário a adoção de máquinas de grande porte, enormes reservatórios de fluido de corte, unidades de refrigeração e bombas de alta potência. Um outro problema que deve ser analisado é a pressão de ar gerada entre o jato de fluido e a ferramenta, sendo que tal pressão proporciona a dispersão do mesmo durante sua penetração na região de corte, fazendo-se novamente necessário a utilização de um bocal eficiente para evitar tal ocorrência.

Outro fator importante é a abertura geométrica dos bocais, desde a entrada até a saída do fluido, bem como as superfícies internas. Em bocais de superfície geométrica côncava, essas apresentam um melhor efeito pois tendem a aproximar as lâminas de fluido que se formam no interior do bocal. Isto diminui o efeito de turbulência do fluido de corte, ao contrário dos bocais com superfície convexa, cuja tendência é de separar as lâminas de fluido formadas no interior do mesmo, aumentado o efeito de turbulência (Webster, 1995).

Segundo pesquisa realizada por Webster (1995), a velocidade com que o fluido penetra na região de corte deve compreender determinado valor, minimizando possíveis impactos fluido/ferramenta durante a penetração do fluido na região de corte. Isto foi verificado quando a velocidade do fluido é igual à velocidade periférica do rebolo. Neste caso, o fluido tende a penetrar na região de corte com a mesma velocidade do grão abrasivo, não havendo assim interferências significativas por parte do fluido durante a remoção de material.

1.1. OBJETIVO

O objetivo deste trabalho foi verificar a influência da velocidade de mergulho na retificação cilíndrica externa de mergulho do aço ABNT D6 com dureza de 62 HRC usando a refrigeração otimizada empregando dois fluidos de corte e um rebolo superabrasivo de CBN. Também avaliou-se o desempenho do rebolo de CBN e dos fluidos de corte utilizados. Esta avaliação foi realizada por meio da análise da rugosidade superficial, do desvio de circularidade, dos erros dimensionais do corpo de prova, do desgaste diametral do rebolo, da força tangencial de corte, da emissão acústica, da tensão residual e análise de microscopias dos corpos de prova ensaiados.

2. REVISÃO BIBLIOGRÁFICA

2.1. RETIFICAÇÃO

2.1.1. Introdução

Nos últimos tempos, com o processo de globalização da economia, as indústrias nacionais vêm sofrendo a crescente concorrência internacional. Para que um produto seja competitivo, do ponto de vista do consumidor, é preciso que a relação custo/benefício seja ótima. Por sua vez, para que uma empresa esteja inserida em tal competição, seu produto deve ser fabricado em um tempo curto, apresentando alta qualidade e baixo preço. Inserido em tal contexto, encontra-se o processo de retificação.

A retificação é um dos processos de acabamento mais utilizados na fabricação de peças que necessitam de elevada qualidade superficial, dimensional ou geométrica. Normalmente tal processo encontra-se no estágio final de produção. É o processo que visa solucionar os problemas de qualidade e tempo de toda a seqüência de fabricação, embora seja o processo que apresente o menor domínio tecnológico (Oliveira, 1998).

O processo de retificação é de bastante complexidade, uma vez que este apresenta muitas variáveis envolvidas, e estas são muito sensíveis a pequenas alterações. Outro fator agregado a isto está no fato de que o desempenho da operação está intimamente ligado à sensibilidade do operador, às condições de usinagem e à dressagem do rebolo.

2.1.2. O Processo de Retificação

Malkin (1989) descreve a retificação como um processo de fabricação que utiliza partículas abrasivas de elevada dureza como elemento de corte. O fato de tal processo ser influenciado por variáveis sensíveis a pequenas alterações torna-o de grande complexidade.

Segundo Oliveira (1989), a retificação tem como objetivos os seguintes fatores:

-aumento da qualidade do produto (peças com superfícies de baixa rugosidade, bem como finas tolerâncias geométricas e dimensionais);

-desenvolvimento de novos processos com a finalidade de tornar possível a retificação de componentes complexos e materiais de difícil retificabilidade;

-tornar o processo previsível com os objetivos de automação.

2.1.3. Características do Processo de Retificação

2.1.3.1. Classificação das Operações de Retificação

A classificação do processo de retificação pode ser feito de várias formas. Na norma ISO o processo de retificação não é levado em consideração, mas sim a forma da superfície usinada. A norma ISO subdivide o processo de retificação em: retificação cilíndrica, plana e de forma, sendo que a retificação de forma é novamente subdividida em retificação por geração, de perfis, de rosca e cilíndrica de forma.

Em contrapartida, tem-se a norma DIN 8589, a qual consiste na classificação do processo de retificação embasando-se na superfície do rebolo em contato com a peça e com o movimento de avanço do rebolo. Portanto, a retificação pode ser: tangencial de mergulho, tangencial de passagem, lateral (ou de face) de mergulho e lateral de passagem. A forma geométrica das superfícies obtidas são subdivididas em cilíndrica externa, cilíndrica interna plana e plana rotativa. Com relação à fixação, a retificação cilíndrica pode ser classificada em retificação entre pontas ou sem centros (centerless).

Ressalta-se que o presente trabalho utilizou-se de retificação cilíndrica externa de mergulho.

2.1.3.2. Parâmetros de Caracterização

Com a finalidade de compreensão de alguns fenômenos do processo de retificação e facilitação de comparação de grandezas entre processos com geometrias diferentes, alguns parâmetros foram criados. Tais parâmetros são: arco ou comprimento de contato, diâmetro equivalente e espessura de corte equivalente.

2.1.3.2.1. Arco ou Comprimento de Contato (lc)

lc = (a * ds)1/2 (2,1)

onde: a = profundidade de penetração do rebolo, ds = diâmetro do rebolo.

Malkin (1989) afirma que a validade deste equacionamento é para retificação plana, não considerando os movimentos e deformações envolvidas no processo, podendo ser denominado de comprimento de contato estático.

2.1.3.2.2. Diâmetro Equivalente (De)

Parâmetro criado por King & Hahn (1992), que estabelece que a diferença de curvatura entre rebolo e a peça influi no comprimento de contato. O diâmetro equivalente correlaciona a retificação plana e a diferença de curvatura em retificações internas e externas. O diâmetro equivalente é dado por:

De = Ds / [1 ± (Ds / Dw)] (2.2)

onde : Ds = diâmetro do rebolo, Dw = diâmetro da peça.

Na equação, o sinal positivo representa a operação cilíndrica externa, e o sinal negativo a operação cilíndrica interna. No caso da retificação plana, o diâmetro da peça (Dw) tem valor infinito (Malkin, 1989).

Figura 1 – Quatro exemplos de diâmetro equivalente (Oliveira, 1988).

De forma geral, o diâmetro equivalente representa o grau com que a superfície do rebolo e a peça se adaptam, no caso da retificação plana. Na retificação cilíndrica, ele representa o diâmetro que o rebolo de uma operação plana tangencial deveria ter para proporcionar a mesma geometria de corte e comprimento de contato.

Portanto, o diâmetro equivalente é o parâmetro que inter relaciona a operação tangencial plana com a cilíndrica tangencial externa e a cilíndrica tangencial interna para qualquer diâmetro de rebolo e de peça. Deve-se observar que o parâmetro diâmetro equivalente não é utilizado quando as operações são variáveis ao longo da superfície de trabalho.

2.1.3.2.3. Espessura de Corte Equivalente (heq)

A definição de espessura de corte equivalente é dada como a relação entre a taxa de remoção e a velocidade de corte (velocidade periférica do rebolo). Matematicamente, temos:

onde: a = profundidade de penetração do rebolo,

vw = velocidade periférica da peça, vs = velocidade periférica do rebolo.

De forma geral, a espessura equivalente representa a espessura da camada de material que é arrancada pelo rebolo, com a velocidade periférica deste, e cujo volume específico equivale àquele retirado da peça naquele tempo.

Tal parâmetro é o que melhor caracteriza o processo de retificação, uma vez que está englobando três importantes características do processo. Adiantando-se um pouco, diz-se que a velocidade de corte é responsável pela “dureza dinâmica” do rebolo, e a sua elevação proporciona o aumento do número de grãos ativos num mesmo intervalo de tempo. Logo, mais grãos abrasivos removendo cavaco, provoca o decréscimo na força de corte, devido à menor participação de cada grão na operação, e com isto proporcionando uma maior vida útil do rebolo.

2.1.3.3. Mecanismos de Formação do Cavaco

Segundo Malkin (1989), a remoção de material durante a retificação decorre da interação dos grãos abrasivos com a peça e a formação do cavaco dá-se por cisalhamento.

Os esforços de cortes provêm da formação do cavaco. Associado a tais esforços de corte encontra a potência de corte, definida por:

P = Ft * (Vs± Vw) (2.4) onde: Ft = força tangencial de corte,

Vs = velocidade periférica do rebolo, Vw = velocidade periférica da peça.

Em tal equação, o sinal positivo é utilizado para a retificação discordante, e o sinal negativo para a retificação concordante.

A energia específica u é uma grandeza derivada da potência e das condições de corte. Tal grandeza é definida como sendo a energia por unidade de volume de material removido. Matematicamente:

onde: P = potência de corte,

Qw = taxa de remoção volumétrica.

Em parâmetros de retificação, a taxa de remoção volumétrica é dada por:

Qw = Vw * a * b = π * dw * vf * b (2.6)

onde: vf = velocidade de avanço do rebolo, b = largura do rebolo,

dw = diâmetro da peça.

No processo de retificação, a energia específica (energia por volume de cavaco removido) é muito maior do que em outros processos, uma vez que grande parte da energia de retificação é gasta em outros mecanismos além da formação de cavaco, tais como atrito das áreas planas dos grãos abrasivos com o material da peça e deformação do material da peça antes do início da formação de cavaco (Malkin, 1989).

A remoção do cavaco é dividida, basicamente, em três regiões de micro-fenômenos. A figura 2 representa tais regiões.

Figura 2 – Regiões de micro-fenômenos de remoção de cavaco na retificação (König,1980)

- Região I: deformação elástica do material da peça e do material aglomerante do rebolo. A energia fornecida ao processo é consumida na forma de atrito, calor e deformação.

- Região II: material da peça apresenta deformação plástica, escoamento lateral e recuperação da deformação elástica do estágio anterior devido à contínua penetração do grão abrasivo. A dissipação de energia é feita por deformações, atrito e calor.

- Região III: formação do cavaco, uma vez que a aresta de corte atinge um valor de penetração crítico, correspondendo à uma pressão também crítica. Parte da energia é consumida no cisalhamento do material.

Segundo Nussbaum (1988), as deformações das fases I e II ocorrem porque o ângulo de ataque da ferramenta abrasiva é fortemente negativo.

A remoção do cavaco da região de corte se dá pela porosidade do rebolo, sendo expulso da ferramenta pela ação da força centrífuga ou pelo fluido de corte. Caso contrário, ocorrerá o empastamento do rebolo.

2.1.3.4. Forças de Corte no Processo de Retificação

A importância das forças de corte encontra-se na área de projetos, uma vez que tais forças são os fatores que determinam a potência da máquina, bem como as necessidades estruturais da mesma. Outro fator agregado às forças de corte é que estas influenciam na qualidade dimensional, geométrica e superficial da peça, no desgaste do rebolo e no tempo de retificação.

A força de retificação é dependente de um amplo conjunto de fatores (tipo de rebolo, condições de corte, condições de afiação, fluidos, entre outros), e está sujeita a variações com a modificação de cada um deles. Paralelamente a tal idéia, Bianchi et al. (1996) comentam que o bom desempenho do processo de retificação não pode ser obtido alterando-se apenas uma variável do processo, mas uma combinação bem elaborada dos parâmetros, simultaneamente.

Durante o processo de retificação, os grãos abrasivos se desgastam, os topos dos mesmos começam a perder suas “cristas”, ou seja, seu grau de afiação, tornando os grãos “cegos”. Devido à perda da afiação dos grãos ocorre um aumento nos esforços de remoção do material, originando deformações na superfície do material ao invés de sua efetiva remoção. Com o aumento destes esforços e das deformações citadas ocorre o aumento da força tangencial de corte, em conseqüência de maiores atritos do topo do grão abrasivo com a superfície do material gerando elevadas temperaturas e calor envolvidos no processo.

Assim, com a elevação da força de corte tangencial há, conseqüentemente, a elevação da temperatura, com possibilidades de danos térmicos, podendo afetar também a rugosidade superficial final da mesma. Isto é confirmado por Schwarz (1999), afirmando que quando um rebolo está gasto, sua tendência é produzir um acabamento mais liso ocorrendo, porém, um aumento na probabilidade do aparecimento de danos térmicos, formação de lóbulos e trepidação. A força tangencial de corte permite também analisar o desempenho das ferramentas abrasivas, detectar a ocorrência de macro e micro-desgaste, a capacidade de fixação dos grãos abrasivos pelo ligante, a elevação da temperatura na região de corte, o estado de tensão residual, dentre outras (Schwarz, 1999).

Segundo Malkin (1989), o processo de retificação requer uma quantidade significativa de energia para a remoção de material. Durante o processo, esta energia é transformada em calor, o qual é concentrado dentro da região de corte. As elevadas temperaturas podem produzir vários tipos de danos térmicos à peça, tais como: queima superficial, transformações microestruturais, aquecimento superficial possibilitando o aparecimento da têmpera superficial, re-têmpera do material (quando da usinagem de um aço temperado), com a formação de martensita não revenida, gerando tensões residuais de tração indesejáveis e redução do limite de resistência à fadiga do componente usinado. Além disso, a expansão térmica da peça durante a retificação contribui para erros dimensionais e de forma no estado final da peça.

Segundo Marshall (1952) e Backer et al. (1952), os estudos das forças e energia específica de retificação, começaram no início dos anos 50 e mostraram que a energia específica envolvida era muito maior quando comparada àquela encontrada em outros processos de usinagem. Como em outros processos de corte de metais, uma tentativa foi feita visando interpretar as forças de retificação, em função dos mecanismos de formação do cavaco. Através de considerações pertinentes referentes à geometria típica dos grãos abrasivos, estimativas da tensão de cisalhamento foram efetuadas, devido à deformação plástica do material durante a formação do cavaco.

A energia específica (uc) associada à retificação é uma variável de saída relacionada diretamente com a força tangencial de corte e a velocidade periférica da ferramenta, entretanto a mesma é afetada por outros parâmetros como pode ser verificado na equação 2.7.

b V d

V F u

f w

s t

c =π

(2.7)

Onde: Vs é a velocidade corte b é a largura de retificação Vf é a velocidade de avanço dw é o diâmetro da peça.

Segundo Malkin (1989), a energia específica de retificação pode ser considerada composta de três fatores, referentes às três fases de formação do cavaco. Tais fases são: formação do cavaco, deformação ou riscamento e atrito ou escorregamento.

Logo, tem-se:

u = uch + upl + usl (2.8)

onde: uch = energia específica despendida no corte;

upl = energia específica despendida na formação da peça;

As parcelas acima são definidas como:

uch = 13,8 * vw * a (2.9) upl = 1,0x10-3 * vs (2.10) usl = ( C1 + C2 *( vw / vs) * de) * [(de * a * As)1/2] (2.11)

onde: C1 e C2 = constantes de combinação peça-rebolo;

As = área real de contato dos grãos (somatório das áreas de contato de cada grão).

A constante da energia específica de formação do cavaco (13,8J/mm3) é válida para a retificação de aços de várias composições, bem como os tratados termicamente (Malkin, 1989).

As forças tangenciais de formação de cavaco, riscamento e atrito são conseguidas dividindo-se as equações acima pela velocidade periférica do rebolo.

Segundo Tso & Yang (1996), os esforços de corte, tangencial e normal, dependem do modo de formação do cavaco, que é dependente dos esforços atuantes sobre o grão, que por sua vez depende da topografia do rebolo (inclusive alterações decorrentes do desgaste), da cinética do processo e do material da peça. A proposição de um novo parâmetro foi feito por tais autores. O novo parâmetro é denominado volume equivalente de cavacos (Veq) e é referente à medida do volume de cada cavaco removido. A estimação do parâmetro é feito por processamento de imagem obtida por microscopia eletrônica de varredura. Uma afirmação dos autores é que quanto maior o volume equivalente de cavaco, maior os esforços de corte:

Veq = C * vs-0,52 * vw0,26 (2.12) onde: C = constante obtida experimentalmente;

Vs = velocidade do rebolo; Vw = velocidade da peça.

interface mencionada, uma vez que o desgaste faz com que o momento aplicado ao grão abrasivo diminua (Bianchi et al, 2000).

2.1.3.5. Rugosidade das Peças Retificadas

A textura de uma superfície é dividida em duas etapas, a saber:

-rugosidade ou textura primária: formada por sulcos ou marcas deixadas pela ferramenta que atuou sobre a superfície da peça e se encontra superposta ao perfil de ondulação;

-ondulação ou textura secundária: conjunto das irregularidades repetidas em ondas de comprimento bem maior que sua amplitude por imprecisões de movimento dos equipamentos;

Considerações profundas sobre a geração de rugosidade na retificação foram feitas por Malkin (1989), dentre as quais ressalta-se: a rugosidade de peças retificadas é devido aos riscos feitos pelos grãos abrasivos; ao material da peça que adere ao rebolo e que não é liberado pelo fluido de corte e posteriormente é impregnado na peça; ou ainda, por partículas abrasivas que se quebram durante o corte e ficam aderidas à peça. Além disso, a rugosidade é avaliada na direção de corte ou perpendicular a mesma. Novamente segundo Malkin (1989), a rugosidade na direção de corte apresenta maior ondulação, sendo ligeiramente menor do que na direção perpendicular a ela.

Malkin (1989) abordou empiricamente a rugosidade no processo de retificação. Em tal enfoque, há a consideração de que um centelhamento completo diminui pela metade a rugosidade da peça, comparando com a ausência de centelhamento. Outra questão considerada é a rugosidade do rebolo, uma vez que rebolos com rugosidades menores tendem a gerar menor rugosidade na peça. Matematicamente:

Ra = R3 * Sd1 2 Ad1 4 ( a * Vw / Vs )x (2.13)

onde: R3 e x = constantes empíricas; Sd = passo de dressagem;

MALKIN, 1989 afirma que a constante x assume valores entre 0,15 e 0,60, dependendo das condições do processo. Outra afirmação importante é que o desgaste do rebolo e o aumento da vibração do sistema prejudicam o acabamento da peça.

O acabamento superficial de peças retificadas, segundo King & Hahn (1986), são dependentes de sete fatores, a saber:

- a força normal na interface entre a peça e o rebolo durante os quatro ou cinco últimas revoluções antes do término do ciclo de retificação (incluindo o centelhamento),

- a condição da superfície do rebolo, incluindo o tamanho de grão, o espaçamento efetivo entre os grãos e o desgaste do mesmo,

- o diâmetro equivalente do rebolo, - tempo de centelhamento,

- capacidade de remoção do cavaco pelo fluido de corte e sua habilidade para evitar empastamento,

- a quantidade de áreas planas nos grãos abrasivos, e

- uniformidade de durezas localizadas e a estrutura do rebolo ao longo de sua periferia.

A afirmação que Tso & Yang (1996) fazem é que a rugosidade das peças retificadas depende basicamente dos fatores acima citados em relação aos esforços de corte. Outra afirmação é que a rugosidade das peças retificadas aumenta com o aumento do parâmetro volume equivalente de cavaco.

3.1.3.6. Deformações causadas pela Força de Corte

Segundo Oliveira (1989), algumas características importantes destacam a operação de retificação das outras operações de usinagem. Tais características são:

- maior força radial por unidade de área total de corte; - maior número de cortes subseqüentes;

- geralmente, maior exatidão nas peças produzidas.

A associação de tais características faz com que seja dada uma atenção especial para a máquina-ferramenta de retificar no sentido de se conhecer melhor o binômio deformações-forças de corte.

O coeficiente R de proporcionalidade entre a força normal de corte por unidade de largura b e profundidade de penetração é dado por:

R = (F’n / a) * b = 2*A * (Vw / Vs ) * b (2.14)

Tal coeficiente representa o acréscimo que tem a força normal quando se aumenta a profundidade de corte.

Pode-se estabelecer uma relação µ entre o coeficiente R e Kr, definida como sendo a rigidez radial do sistema rebolo-máquina-peça-obra (R-M-P):

µ = R / KR (2.15)

Logo o coeficiente µ é um parâmetro adimensional que permite uma apreciação quantitativa do nível de influência da força de corte para um conjunto R-M-P.

Um valor elevado de µ representaria um sistema pouco rígido onde o acréscimo da força normal com a profundidade de corte é grande. Mas, um valor pequeno de µ representaria um sistema mais rígido, onde o crescimento da força normal com a profundidade de retificação não é muito grande.

A operação de “spark out” é feita quando se deixa o rebolo usinando, sem avanço, para que sejam minimizadas as deformações do sistema peça-rebolo-máquina originadas durante o processo. este possa chegar à dimensão desejada.

e a desejada para um componente mecânico. Isto é mais crítico em situações onde a relação µ já é grande. Neste caso a força crítica poderá provocar deformações consideráveis em relação à tolerância final do componente em questão.

Os desvios de forma resultantes da operação de retificação também são um fator dependente de µ. A ocorrência disto é devido aos erros de forma deixados na operação anterior, uma vez que isto provoca variações na espessura de corte que, para situações em que a relação µ é alta, resultam em deformações do sistema R-M-P, que acompanham tais desvios. Ao final da operação de “spark out”, as oscilações na força devidas às vibrações na espessura de corte não são sempre suficientes para vencer as forças críticas, fazendo com que alguns erros geométricos ainda permaneçam no produto acabado.

2.1.3.7. Emissão Acústica

De acordo com Harris et al (1972) emissão acústica pode ser definida como ondas transientes de tensão geradas pela repentina liberação de energia de deformação ou pela liberação de energia de atrito, de uma ou várias fontes localizadas numa estrutura.

As principais fontes de emissão acústica podem ser divididas em quatro grupos: movimentos de discordâncias, transformações de fase, mecanismos de fricção e formação de trincas (Harris et al, 1972).

O uso de sensores para o monitoramento da emissão acústica é uma técnica passiva e não-destrutiva, aplicável, portanto para monitorar a propagação de trincas e falhas de estruturas sob carga.

A técnica de emissão acústica vem sendo usada para vários objetivos tais como: detecção do desgaste/queima/colisão do rebolo, eliminação de espaços de retificação, verificação da dressagem, dentre outros (Aguiar, 1997). Em contrapartida, o principal prejuízo encontrado em tal técnica, está na sensível dependência da localização do sensor, uma vez que quanto mais próximo a localização do sensor do ponto de retificação, melhor a sensibilidade e a leitura dos dados (Lee et al, 1999).

A tolerância de circularidade é determinada por duas circunferências que têm o mesmo centro e raios diferentes. O centro dessas circunferências é um ponto situado no eixo da peça.

O campo de tolerância de circularidade corresponde ao espaço “t” entre as duas circunferências, dentro do qual deve estar compreendido o contorno de cada seção da peça.

Normalmente, não será necessário especificar tolerâncias de circularidade pois se os erros de forma estiverem dentro das tolerâncias dimensionais, eles serão suficientemente pequenos para se obter a montagem e o funcionamento adequados da peça.

Entretanto, há casos em que os erros permissíveis, devido a razões funcionais, são tão pequenos que a tolerância apenas dimensional não atenderia à garantia funcional.

Se isso ocorrer, será necessário especificar tolerâncias de circularidade. É o caso típico de cilindros dos motores de combustão interna, nos quais a tolerância dimensional pode ser aberta (H11), porém a tolerância de circularidade tem de ser estreita, para evitar vazamentos.

De acordo com Malkin (1989) o calor gerado na retificação tem sua maior intensidade no contato peça rebolo, penetrando em direção ao centro da mesma. Com isso, quanto maior a dificuldade do fluido adentrar na região de corte, maior será o calor presente na peça, facilitando assim a formação de dilatações e deformação térmicas, que acarretam em erros de circularidade, os quais são proporcionais à vibração da máquina e aos parâmetros de corte utilizados.

Segundo Minke (1999), os elevados atritos gerados durante o processo de retificação (principalmente entre a peça e o rebolo), podem ser considerados um fator de extrema importância para o aparecimento dos erros de circularidade, sendo que para a redução destes atritos, um fluido com boa capacidade lubrificante, além da refrigerante é recomendável, a fim de se melhorar a qualidade final da peça retificada.

placa ou castanha com três pontas, colunas, fusos, vários elementos de deslizamento e ferramentas estáticas ou rotativas.

A precisão da peça a ser obtida em uma máquina-ferramenta é influenciada por divergências do movimento entre a ferramenta e a peça, por dilatação térmica em seus elementos de máquinas. Essas dilatações térmicas produzem uma distorção térmica que leva a um deslocamento relativo entre a peça e a ferramenta cortante, gerando assim uma influência na precisão da peça que está sendo submetida à operação de retificação. Porém, durante os testes de aceitação da máquina, é raro verificar-se o comportamento térmico da mesma, a ser observado separadamente como uma fonte de introdução de calor ao meio em que está a máquina-ferramenta. O efeito da temperatura na mudança da forma da máquina e seus componentes, podem ser verificados medindo-se o comportamento dos erros de circularidade.

O perfil final da peça é também afetado pelo perfil inicial dela, pelo mal alinhamento do centro da peça cilíndrica e pelo erro de retidão desta (Park, Kim e Lee, 1997). Estes dados mostram como é complexo o processo de retificação. Especialmente, a retificação ao longo de eixos delgados, sem paralelismo na direção axial torna-se um processo delicado devido à deformação elástica dos componentes do rebolo.

2.1.3.9. Microscopia eletrônica de varredura (MEV)

Paralelamente ao desenvolvimento dos microscópios eletrônicos de transmissão surgiu o microscópio eletrônico de varredura, um outro tipo de instrumento, que permite a visualização da superfície de amostras volumosas.

Estes instrumentos obtiveram rapidamente grande aceitação devido à sua ampla gama de utilização e um mínimo de preparação das amostras.

O MEV tem sua maior aplicação no exame de superfícies rugosas (contraste topográfico). A fácil visualização e interpretação das imagens foram desde o início um dos elementos marcantes do sucesso do instrumento

com o auxílio de acessórios, determinação do tamanho de grão e porcentagem de fase em microestruturas de materiais, além disso possui uma análise voltada para pesquisa e desenvolvimento com fácil interpretação das imagens, com visualização tridimensional.

2.1.4. Ciclo de Retificação

O ciclo de retificação é conseguido através da composição de vários fatores que variam desde o posicionamento e fixação da peça na máquina, até a retirada da mesma, dentro de especificações pré-determinadas. O tempo total de retificação é dado pela soma dos tempos gastos em cada uma das etapas.

A figura 3 mostra o diagrama do ciclo de retificação para qualquer tipo de operação.

Figura 3 – Ciclo de retificação cilíndrica de mergulho (Oliveira,1989).

A etapa correspondente aos instantes no diagrama é caracterizada por:

-T1: deslocamento do rebolo em direção à peça, sem remoção de material, com avanço de trabalho;

-T2: contato inicial do rebolo com a peça. Em tal etapa ocorrem as deformações elásticas da peça, do rebolo e da máquina. Tais deformações são as causas da ocorrência de um atraso do avanço real com relação ao teórico. Ao final dessa fase, tem início a formação do cavaco.

-T4: centelhamento. Em tal etapa, o rebolo é mantido na posição final especificada, sem deslocamento radial. Com isto, removem-se as deformações impostas no contato do rebolo com a peça, para obtenção das tolerâncias dimensionais e geométricas. Deve-se levar em consideração que o centelhamento, por remover pequena quantidade de material a cada rotação da peça, é responsável pela rugosidade e pela qualidade final da peça;

-T5: recuo do rebolo para que se possa retirar a peça fixada e colocar outra a ser usinada;

-T6: dressagem. Tal operação é subdividida em outras operações, a saber: deslocamento do rebolo até o dressador, dressagem propriamente dita e retorno do rebolo à posição de segurança anterior à etapa 1,

A otimização do ciclo de retificação vem sendo pesquisada por vários estudiosos da área. A definição de otimização de PETERS et al(1978) é: “a necessidade de mínimo custo alcançando as qualidades pré-determinadas”. Tais qualidades são: erro de forma, dimensão, rugosidade superficial, integridade superficial (sem queima, trincas, dureza), entre outras.

Oliveira (1989) afirma que o aumento do rendimento é obtido por: -diminuição de tempos improdutivos (sem remoção de cavacos);

-diminuição da relação µ (otimização do processo abrasivo e do sistema R-M-P);

-utilização de sistemas transientes.

2.1.5. Temperaturas de Danos Térmicos na Retificação

As altas temperaturas envolvidas no processo de retificação, devido à alta quantidade de energia por volume de material removido que é convertida em calor, ficando concentrada na região de corte e dissipada através da peça, é causadora de vários danos à peça como queima, tensões residuais de tração, transformação de fase, trincas e redução de resistência à fadiga (Malkin, 1989).

2.1.5.1. Transferência de Calor na Retificação de Mergulho

De acordo com Malkin (1989), a energia no processo de retificação é utilizada na formação do cavaco, deformações e atrito. Nas temperaturas de pico, o material da peça chega a aproximar-se da temperatura de fusão, mas, uma vez que tal processo dura um período curtíssimo de tempo e tais temperaturas estão localizadas nos planos de cisalhamento dos cavacos, o cavaco não chega a fundir.

O equacionamento da temperatura de corte na retificação cilíndrica de mergulho foi feito por Malkin (1989). Em tal equação, ele considerou a fonte de calor como sendo retangular de comprimento lc e largura b (mesma do rebolo). O fluxo de calor q entra na peça e é distribuído uniformemente ao longo da região de contato. Também foi considerado que a peça seja um sólido semi-infinito, uma vez que as dimensões da peça são muito maiores do que o da região de corte. Então, a temperatura é obtida por:

θm = ( π * K * V / 2 * a * q) * θm = 3,543*(L)1/2 (2.16)

L ≡ V * l / 2 * α (2.17)

onde: θm = máxima temperatura adimensional, V = velocidade da fonte de calor,

l = metade do comprimento da fonte de calor, K = condutividade térmica,

α = difusividade térmica.

Portanto, a equação torna-se:

θm = [1,13 * q * (α0,25)1/2 * (a*d*e)1/2] / K* (vw)1/2 (2.18)

Da energia total de retificação, apenas uma parcela ε é conduzida como calor para a peça. Sendo uma energia específica u, o fluxo de calor será:

onde: o numerador indica a porção de energia entrando na peça e o denominador representa a área retificada.

Para temperaturas até 1000ºC, sem considerar a ação refrigerante dos fluidos de corte, é válida a seguinte equação, concebida por Malkin (1989):

θm = [1,131/2 a3/4 vw1/2 ( u – 0,45uch)] / K * de1/4 (2.20)

2.1.6. Principais Danos Térmicos

2.1.6.1. Queima Superficial da Peça

Um dos tipos mais comuns de dano térmico é a queima da peça. Quando a queima superficial começa, existe uma tendência do crescimento de adesão de partículas metálicas nos grãos abrasivos do rebolo, tendo como conseqüência o aumento das forças de retificação e a deterioração da qualidade superficial da peça. Isso leva ao aumento da perda diametral do rebolo, fazendo com que o desgaste volumétrico aumente (Bianchi et al., 2001).

Malkin (1989) diz que a queima superficial da peça influencia na alteração da microestrutura do material retificado. Na realização de medições de microdureza na sub-superfície de aços temperados, verificou-se que a queima superficial induzida pelo processo de retificação é acompanhada por um processo de re-austenitização do material. Em aços temperados retificados sem queima superficial existe normalmente um amolecimento do material próximo à superfície, uma vez que foram atingidas temperaturas inferiores às de austenitização. Com a queima ocorre a retempera do material, conseqüência das re-austenitização, seguida da formação de martensita não-revenida. A constatação é feita com análise metalográfica, onde verifica-se o aumento da microdureza superficial.

Segundo Bianchi et al. (2001) evidências metalúrgicas e medições de microdureza indicam que o limite para início da queima visível coincide com o valor limite de temperatura para início de austenitização do material.

2.1.6.2. Tensões Residuais

O processo de retificação acaba por originar tensões residuais na superfície usinada, afetando o comportamento mecânico do material. Tais tensões residuais são induzidas por deformações plásticas não-uniformes na superfície da peça, uma vez que o mecanismo de formação do cavaco na retificação inicia-se com deformações plásticas, resultando predominantemente em tensões residuais compressivas provocadas por deslocamentos plásticos localizados. Entretanto, o aquecimento e resfriamento de forma desigual ao longo da peça, mais rápido na superfície do que no núcleo, tendem a gerar tensões residuais de tração. Tal fenômeno torna-se de maior complexidade se houver transformação de fases, já que isto implica em mudanças de volume. Para que a avaliação das tensões residuais seja confiável, todos esses fatores devem ser levados em conta (Vansevenant, 1989).

Tensões residuais de compressão são consideradas benéficas nas propriedades mecânicas dos materiais, aumentando a resistência à fadiga, enquanto as tensões de tração são prejudiciais para a resistência mecânica, a corrosão e o desgaste (abrasão a altas temperaturas). De forma geral deseja-se controlar a indução das tensões residuais através da adequação das condições de usinagem. Todavia, a demanda por maiores taxas de remoção resulta em maiores tensões residuais de compressão, necessitando adotar taxas de remoção inferiores (Bianchi et al., 2001). A utilização de rebolos de CBN tem permitido a obtenção de tensões residuais de compressão, ao invés de tensões residuais de tração, devido à redução das temperaturas geradas na retificação em função das menores energias específicas obtidas com tais rebolos devido à alta condutibilidade térmica dos grãos de CBN, contribuindo para a remoção de calor e para a redução do risco de dano térmico no componente retificado (Malkin, 1989).

2.1.6.3. Revenimento

com a difusão de carbono, e depende da temperatura e tempos envolvidos no corte (Malkin, 1989).

Segundo Malkin (1989), a dureza H obtida após o revenimento à temperatura θ, durante um tempo t é descrita como:

H = H [θ ( C + log t)] (2.21) onde: C = constante determinada experimentalmente para cada aço.

Malkin (1989), refere que na prática é interessante a combinação do comportamento em relação ao revenimento com a análise térmica a fim de prever a queda de dureza na peça. Resultados experimentais demonstram que temperaturas mais altas e tempos mais longos em que a peça fica exposta a essas temperaturas, com velocidades da peça menores, ou comprimentos de contato mais longos, resultam em maior perda de dureza da peça. Passes de acabamento ou de centelhamento removem a camada afetada pelo revenimento.

2.1.6.4. Trincas

Segundo Johnson (1996), as trincas são resultado do excessivo aquecimento durante o processo de retificação. A severidade das trincas pode variar e a sua presença pode até não ser visível imediatamente após a retificação. Em algumas superfícies submetidas a elevadas tensões residuais de tração, as trincas irão formar-se abaixo da superfície e não serão visíveis até que o topo seja atacado eletricamente. As trincas reduzem o limite de resistência à fadiga do material, ao mesmo tempo em que aumenta a susceptibilidade da superfície do material ao ataque de processos corrosivos (Bianchi et al., 2001).

2.2. REBOLOS

Segundo Malkin (1989), rebolo é a ferramenta de corte utilizada no processo de retificação. Tal ferramenta é composta basicamente de grãos abrasivos de elevada dureza que efetuam o corte, presos a uma matriz aglomerante de um material menos duro.

aglomerante, propriedades do abrasivo, do aglomerante e da porosidade (espaço vazio entre os grãos abrasivos no aglomerante) (Malkin, 1989).

Segundo as normas ANSI B74.13-1977, a identificação dos rebolos é feito através de um código alfa-numérico normalizado.

Os rebolos são definidos pelas seguintes características: material e tamanho dos grãos abrasivos, dureza, estrutura do rebolo e do material aglomerante.

2.2.1. Características dos Rebolos

2.2.1.1. Material Abrasivo

A classificação dos grãos abrasivos é feita em dois grupos: convencionais e superabrasivos. Tal classificação foi baseada na dureza e no desempenho dos materiais. Os grãos abrasivos convencionais apresentam durezas próximas a 2000 kgf/mm2, enquanto que os superabrasivos apresentam durezas superiores a 4500 kgf/mm2,

2.2.1.1.1. Grãos Abrasivos Convencionais

Em tal grupo destacam-se o óxido de alumínio (Al2O3) e o carboneto de silício (SiC). De forma geral, o carboneto de silício é recomendado para usinagem de materiais não ferrosos ou com excesso de carbono, uma vez que apresenta dureza mais elevada (comparada como o óxido de alumínio), porém tem a tendência de reagir com o ferro a temperaturas elevadas apresentando um desgaste acentuado dos grãos, quando utilizados para usinagem de materiais que contenham este elemento em sua composição. Já o óxido de alumínio é recomendado à retificação de aço, aço-liga, ferro fundido nodular e maleável, aço-rápido e bronze laminado. Dentre os abrasivos convencionais, este é o que apresenta menor dureza, porém é o mais resistente ao impacto (King & Hahn ,1992).

Baseado na composição e na pureza, King & Hahn (1992) classificaram o óxido de alumínio em: alumina, alumina semi-friável, alumina branca, alumina rosa e “sol-gel”. Portanto: