CENTRO DE CIÊNCIAS EXATAS E DA TERRA – CCET

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE PETRÓLEO - PPGCEP

DISSERTAÇÃO DE MESTRADO

SIMULADOR DE ESCOAMENTO MULTIFÁSICO EM POÇOS DE

PETRÓLEO (SEMPP)

JÚLIO CÉSAR SANTOS NASCIMENTO

Orientador: Prof. Dr. Adriano dos Santos

SIMULADOR DE ESCOAMENTO MULTIFÁSICO EM POÇOS DE

PETRÓLEO (SEMPP)

JÚLIO CÉSAR SANTOS NASCIMENTO

Catalogação da Publicação na Fonte. UFRN / SISBI / Biblioteca Setorial Especializada Centro de Ciências Exatas e da Terra – CCET.

Nascimento, Júlio César Santos.

Simulador de escoamento multifásico em poços de petróleo (SEMPP) / Júlio César Santos Nascimento. - Natal, 2013.

134 f. : il.

Orientador: Prof. Dr. Adriano dos Santos.

Dissertação (Mestrado) - Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-graduação em Ciência e Engenharia de Petróleo.

1. Tecnologia do petróleo – Dissertação. 2. Escoamento multifásico – Simulador - Dissertação. 3. Gradiente de pressão – Dissertação. 4. Gradiente de temperatura - Dissertação. 5. Correlações empíricas – Dissertação. 6. Modelo mecanicista - Dissertação. I. Santos, Adriano dos. II. Título.

Júlio César Santos Nascimento iv

NASCIMENTO, Júlio César Santos - Título. Simulador de Escoamento Multifásico em Poços de Petróleo (SEMPP), UFRN, Programa de Pós-Graduação em Ciência e Engenharia de Petróleo – PPGCEP. Área de Concentração: Pesquisa e Desenvolvimento em Ciência e Engenharia de Petróleo. Linha de Pesquisa: Engenharia e Geologia de Reservatórios e de Explotação (ERE), Natal – RN, Brasil.

Orientador: Prof. Dr. Adriano dos Santos

RESUMO

Na indústria do petróleo a ocorrência de escoamento multifásico é comum em todo o

percurso dos fluidos, durante a produção, transporte e refino. O escoamento multifásico

é definido como o escoamento simultâneo composto por duas ou mais fases com

propriedades diferentes e imiscíveis. Uma importante ferramenta computacional para o

dimensionamento, planejamento e otimização de sistemas de produção é a simulação de

escoamento multifásico em dutos e meios porosos, normalmente, feita por simuladores

comerciais. O objetivo básico desses simuladores é prever a pressão e temperatura em

diferentes pontos do sistema de produção. Este trabalho propõe o desenvolvimento de

um simulador de escoamento multifásico em poços verticais, direcionais e horizontais,

capaz de determinar o gradiente dinâmico de pressão e temperatura. A determinação dos

perfis de pressão e de temperatura foi feita por meio de integração numérica utilizando o

algoritmo de marcha com correlações empíricas e modelo mecanicista para determinar o

gradiente de pressão. O desenvolvimento do simulador envolveu o conjunto de rotinas

implementadas através do software de programação Embarcadero C++ Builder® versão

2010, que permitiu a criação de arquivo executável compatível com os sistemas

operacionais da Microsoft Windows®. A validação do simulador foi conduzida por

experimentos computacionais e comparação dos resultados com o simulador de uso

comercial PIPESIM®. De modo geral, o simulador desenvolvido alcançou excelentes

resultados quando comparado com os obtidos pelo PIPESIM, podendo ser utilizado

como ferramenta para auxiliar no desenvolvimento de sistemas de produção.

Júlio César Santos Nascimento v

ABSTRACT

The multiphase flow occurrence in the oil and gas industry is common throughout fluid

path, production, transportation and refining. The multiphase flow is defined as flow

simultaneously composed of two or more phases with different properties and

immiscible.An important computational tool for the design, planning and optimization

production systems is multiphase flow simulation in pipelines and porous media,

usually made by multiphase flow commercial simulators. The main purpose of the

multiphase flow simulators is predicting pressure and temperature at any point at the

production system. This work proposes the development of a multiphase flow simulator

able to predict the dynamic pressure and temperature gradient in vertical, directional

and horizontal wells.The prediction of pressure and temperature profiles was made by

numerical integration using marching algorithm with empirical correlations and

mechanistic model to predict pressure gradient.The development of this tool involved

set of routines implemented through software programming Embarcadero C++

Builder® 2010 version, which allowed the creation of executable file compatible with

Microsoft Windows® operating systems. The simulator validation was conduct by

computational experiments and comparison the results with the PIPESIM®. In general,

the developed simulator achieved excellent results compared with those obtained by

PIPESIM and can be used as a tool to assist production systems development.

Júlio César Santos Nascimento vi

DEDICATÓRIA

Dedico este trabalho à minha querida avó (In

memoriam), Florência Josefa de Jesus, por todo

seu amor.

Júlio César Santos Nascimento vii AGRADECIMENTOS

A Deus, pela paciência e força de vontade para realização deste trabalho.

Aos meus pais, José Milton e Irenilde, pelo apoio incondicional e por serem os

alicerces de todas as minhas conquistas.

À minha irmã, Ana Paula, pelo carinho, amizade e apoio.

À minha namorada Janaina Ottonelli, pelo carinho, exemplo, paciência,

companheirismo, cumplicidade e amor.

Ao meu orientador, Professor Adriano dos Santos, pela oportunidade, pelo

profissionalismo, paciência, dedicação e orientação.

Aos professores do PPGCEP, pela partilha do conhecimento.

Aos professores, Rutácio Costa e Célio Amorin, pelas suas contribuições.

Aos colegas do LEAP, Adriano Bonato, Vanessa, Robson, Juliana, Janusa,

Elthon, Pamela, Cleodon, Edson, Rutinaldo, Davi, Tiago, Rafael e Marcos pelos

momentos de descontração.

À CAPES, pelo apoio financeiro.

Enfim, a todos que direta ou indiretamente contribuíram para realização deste

Júlio César Santos Nascimento viii

ÍNDICE GERAL

LISTA DE FIGURAS ... x

LISTA DE TABELAS ... xii

NOMENCLATURAS E ABREVIAÇÕES ... xiii

CAPÍTULO I 1 Introdução geral ... 18

CAPÍTULO II 2 Aspectos teóricos ... 23

2.1 Escoamento monofásico em dutos ... 23

2.1.1 Equação da conservação de massa ... 23

2.1.2 Equação da conservação do momento ... 24

2.1.3 Conservação da energia ... 25

2.1.4 Transferência de calor no poço ... 27

2.1.5 Equação do gradiente de temperatura ... 30

2.2 Escoamento multifásico em dutos ... 31

2.2.1 Equação do Gradiente de pressão multifásico... 32

2.2.2 Propriedades dos Fluidos ... 32

2.2.3 Variáveis do escoamento multifásico ... 33

2.2.4 Padrões de escoamento... 36

CAPÍTULO III 3 Estado da arte ... 40

3.1 Modelos para determinação do gradiente multifásicos em dutos ... 40

3.1.1 Modelos Mecanicistas ... 42

3.2 Propriedades térmicas dos fluidos ... 43

3.2.1 Coeficiente de transferência de calor por convecção bifásico ... 43

3.2.2 Coeficiente de Joule Thompson ... 44

3.3 Modelos para avaliação do desempenho de fluxo no reservatório ... 45

3.4 IPR subsaturada ... 46

3.5 IPR saturada ... 47

3.6 IPR Futura ... 49

Júlio César Santos Nascimento ix

CAPÍTULO IV

4 Desenvolvimento do simulador ... 55

4.1 Discretização da tubulação ... 55

4.2 Algoritmo para solução acoplada dos gradientes de pressão e temperatura .... 56

4.3 Cálculo da pressão disponível na cabeça e da pressão requerida no fundo do poço 60 4.4 Correlações empíricas para a determinação das propriedades PVT ... 61

4.5 Estrutura do SEMPP ... 62

4.6 Simulador comercial PIPESIM® ... 67

4.6.1 Cálculo do perfil de temperatura no PIPESIM... 68

CAPÍTULO V 5 Resultados e discussões ... 71

5.1 Experimentos computacionais ... 71

5.1.1 Poço 1 ... 71

5.1.2 Poço 2 ... 72

5.1.3 Poço 3 ... 74

5.2 Validação do simulador ... 75

5.2.1 Correlações empíricas: Beggs & Brill Revisada (BBR) e Mukherjee & Brill (MB) 77 5.2.2 Modelo Mecanicista: Gomez, Shoham & Schmidt (GSS) ... 86

5.3 Aplicações práticas ... 92

5.3.1 Comparação entre o desempenho das correlações ... 92

5.3.2 Previsão das IPR futuras do poço ... 94

5.3.3 Análise de sensibilidade do diâmetro e RGO... 95

CAPÍTULO VI 6 Conclusões e recomendações ... 100

6.1 Conclusões ... 100

6.2 Recomendações ... 101

Referências bibliográficas ... 102

Apêndice A ... 106

Apêndice B ... 112

Júlio César Santos Nascimento x

LISTA DE FIGURAS

Figura 1. Volume de controle do balanço de momento ... 24

Figura 2. Transferência de calor no poço ... 27

Figura 3. Padrões de escoamento em dutos verticais. ... 36

Figura 4. Padrões de escoamento em dutos horizontais ou inclinados ... 37

Figura 5. IPR escoamento monofásico. ... 46

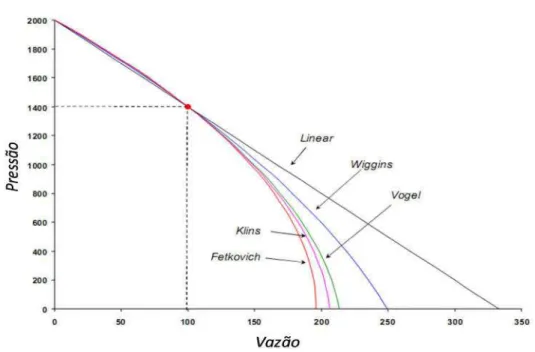

Figura 6. Curvas de IPR – modelos: linear, Vogel, Fetkovich, Klins e Wiggins ... 48

Figura 7. IPR combinada linear e parabólica ... 49

Figura 8. Sistema simples de produção ... 52

Figura 9. Análise Nodal – IPR e TPR ... 53

Figura 10. Discretização do poço ... 56

Figura 11. Algoritmo de marcha... 59

Figura 12. Cálculo da pressão disponível e pressão requerida ... 60

Figura 13. Tela de entrada de dados das propriedades dos fluidos ... 64

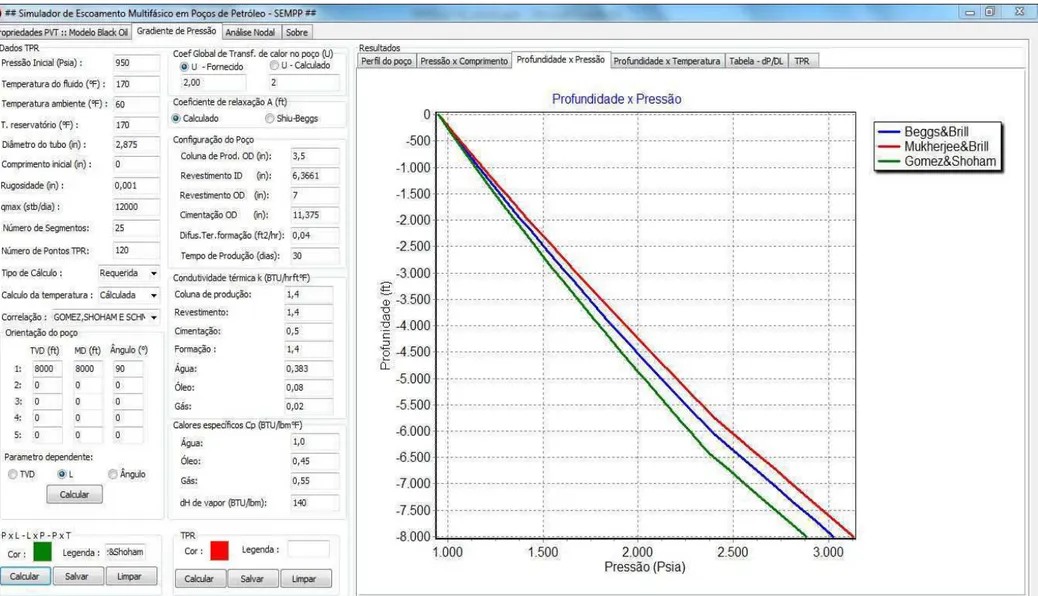

Figura 14. Tela de entrada de dados e saída de resultados módulo Gradiente de Pressão e Temperatura ... 65

Figura 15. Tela de entrada de dados e visualização de resultados do menu Análise Nodal ... 66

Figura 16. Geometria da coluna de produção do poço 1 ... 72

Figura 17. Geometria da coluna de produção do poço 2 ... 73

Figura 18. Geometria da coluna de produção do poço 3 ... 75

Figura 19. Perfil de pressão do poço 1. (a) BBR; (b) MB ... 77

Figura 20. Perfil de pressão do poço 2. (a) BBR; (b) MB ... 78

Figura 21. Perfil de pressão do poço 3. (a) BBR; (b) MB ... 78

Figura 22. Perfil de temperatura do poço 1. (a) BBR; (b) MB ... 81

Figura 23. Perfil de temperatura do poço 2. (a) BBR; (b) MB ... 81

Figura 24. Perfil de temperatura do poço 3. (a) BBR; (b) MB ... 82

Figura 25. Comparação das curvas de TPR do poço 1. Beggs & Brill Revisada e Mukherjee & Brill ... 84

Júlio César Santos Nascimento xi

Figura 27. Comparação das curvas de TPR do poço 3. Beggs & Brill Revisada e

Mukherjee & Brill ... 85

Figura 28. Poço 1. (a) perfil de pressão; (b) perfil de temperatura. Modelo de Gomez,

Shoham & Schmidt ... 87

Figura 29. Poço 2. (a) perfil de pressão; (b) perfil de temperatura. Modelo de Gomez,

Shoham & Schmidt ... 88

Figura 30. Poço 3. (a) perfil de pressão; (b) perfil de temperatura Modelo de Gomez,

Shoham & Schmidt ... 88

Figura 31. Comparação das curvas de TPR do poço 1. Modelo de Gomez, Shoham &

Schmidt ... 90

Figura 32. Comparação das curvas de TPR do poço 2. Modelo de Gomez, Shoham &

Schmidt ... 91

Figura 33. Comparação das curvas de TPR do poço 3. Modelo de Gomez, Shoham &

Schmidt ... 91

Figura 34. IPR versus TPR do poço 1. Tela de visualização de resultados do SEMPP . 93

Figura 35. IPR Futura versus TPR. Tela de visualização de resultados do SEMPP ... 94

Figura 36. Análise de sensibilidade do diâmetro. TPR de BBR, IPR de Vogel e IPR

futura de Eickmeier. Tela de visualização de resultados do SEMPP ... 96

Figura 37. Análise de sensibilidade da RGO – diâmetro de 2 3/8 in. TPR de BBR, IPR

IPR futura de Eickmeier. Tela de visualização de resultados do SEMPP ... 97

Júlio César Santos Nascimento xii

LISTA DE TABELAS

Tabela 1. Valores empíricos de b da Equação (71) ... 48

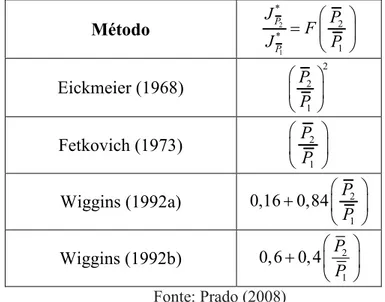

Tabela 2. Métodos para previsão do J* com variação da pressão média ... 50

Tabela 3. Correlações empíricas do modelo black-oil programadas no simulador ... 62

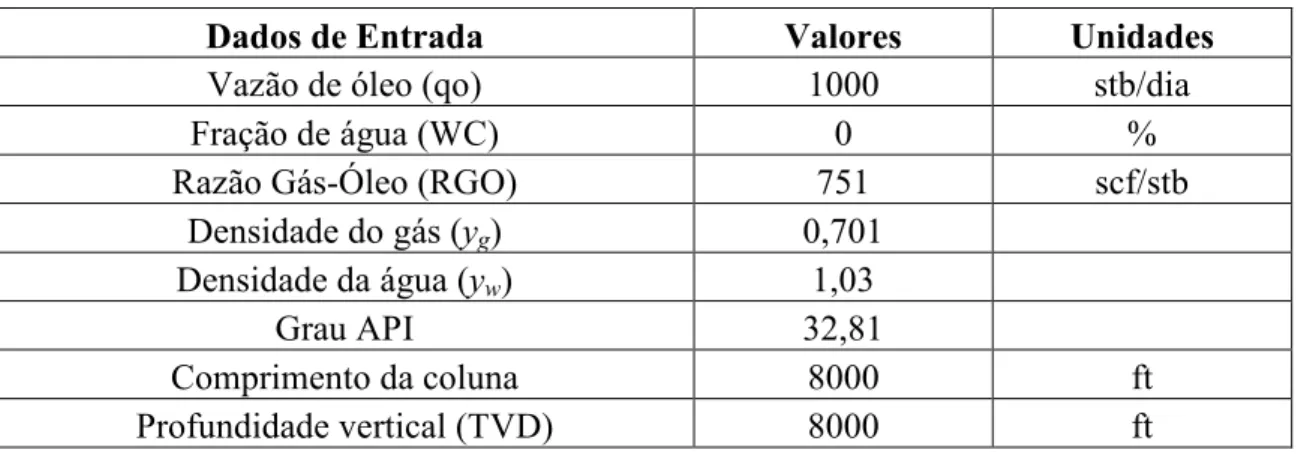

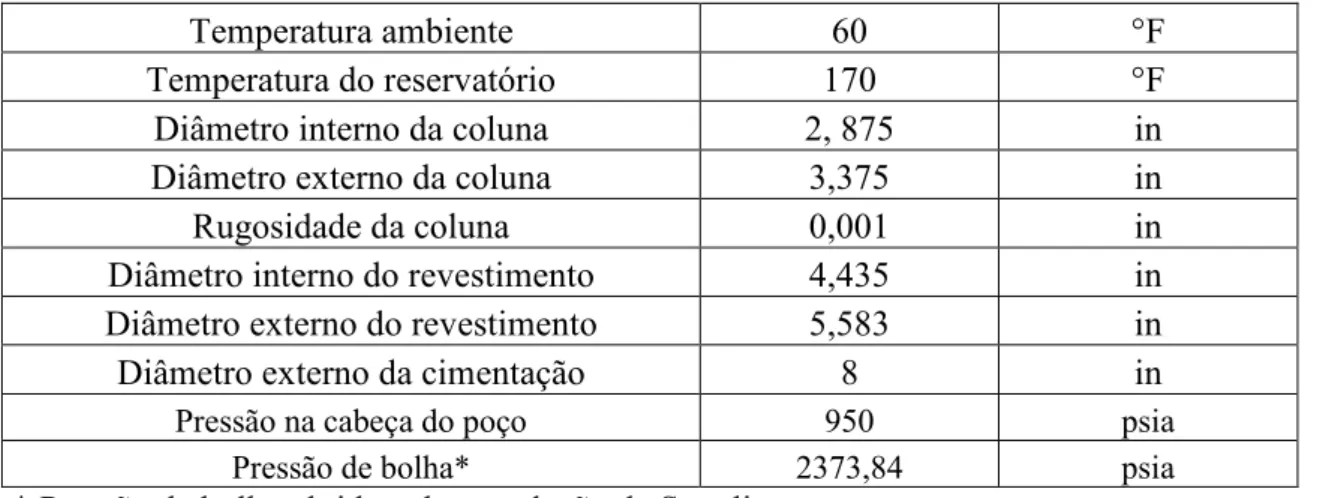

Tabela 4. Dados operacionais de produção do poço 1 ... 71

Tabela 5. Dados operacionais de produção do poço 2 ... 73

Tabela 6. Geometria da coluna de produção do poço 3... 74

Tabela 7. Dados operacionais de produção do poço 3 ... 74

Tabela 8. Correlações utilizadas para previsão das propriedades dos fluidos ... 76

Tabela 9. Padrões de escoamento ao longo da profundidade vertical ... 79

Tabela 10. Diferença percentual relativa quanto a previsão das pressões de fundo do poço para discretizaçoes e comparação com o PIPESIM ... 80

Tabela 11. Diferença percentual relativa quanto a previsão da temperatura do fluido na cabeça do poço para discretizações e comparação com o PIPESIM ... 83

Tabela 12. Padrões de escoamento ao longo da profundidade vertical – modelo mecanicista ... 89

Tabela 13. Desempenho do modelo mecanicista de GSS ... 89

Tabela 14. Dados de teste de produção ... 92

Júlio César Santos Nascimento xiii

NOMENCLATURAS E ABREVIAÇÕES

Abreviações

BBR – Beggs & Brill Revisada

BCS – Bombeio Centrifugo Submerso

GL – Gás-Lift

GSS – Gomez, Shoham & Schmidt

MB – Mukherjee & Brill

RGL – Razão Gás-Líquido, scf/stb

RGLfree – Razão entre o volume de Gás livre nas condições P e T pelo volume de

líquido na condição padrão, scf/stb

RGO – Razão Gás-Óleo, scf/stb

SEMPP – Simulador de Escoamento Multifásico em Poços de Petróleo

WC – fração de água

Nomenclaturas

A – coeficiente de distancia de relaxação, ft

A – Área do duto, ft²

AL – área do líquido, ft²

Ap – área do duto, ft²

Bg – fator volume de formação do gás, ft³/stb

Bo – fator volume de formação do óleo, bbl/stb

Bw – fator volume de formação da água, bbl/stb

Cp – calor específico, BTU/lbm.°F

d – diâmetro do duto, in

e – energia especifica, BTU/lbm

f – fator de fricção

fo – fração de óleo

fw– fração de água

Júlio César Santos Nascimento xiv gc – constante gravitacional de transformação de unidade, 32,17 lbm.ft/lbf.s²

gG – gradiente geotérmico, °F/ft

Gr – número de Gashof

h – coeficiente de transferência de calor por convecção, BTU/h.ft².°F

h – entalpia específica, BTU/lbm

h – hora

HL– liquid holdup com escorregamento (fração de líquido)

J – constante de transformação de unidade, 778 lbf.ft/BTU

J – Índice de Produtividade, bbl/dia/psia

k – coeficiente de transferência de calor por condução, BTU/h.ft.°F

L – comprimento do duto, ft

m – número de trechos com diferentes inclinações, n – número de segmento por trecho m

P – Pressão, psia

P - Pressão média do reservatório, psia

Pr – número de Prandtl

Q – taxa de transferência de calor, BTU/h qg - vazão de gás, scf/dia

qL - vazão de líquido, stb/dia qmáx – vazão máxima, ft³/s

r – raio, in

Re – número de Reynolds

Rso – Razão de solubilidade do gás no óleo, scf/stb

Rsw – Razão de solubilidade do gás na água, scf/stb

T – Temperatura, °F

t – tempo de produção, dias

tDw – tempo de produção adimensional,

U – coeficiente global de transferência calor, BTU/hr.ft².°F VL – volume de líquido, ft³

Vt – volume total de um segmento do duto, ft³

Júlio César Santos Nascimento xv Z – fator de compressibilidade gás real

Letras gregas

θ

– ângulo de inclinação com a horizontal, °η

– coeficiente de Joule Thompson, BTU/ft³v – velocidade, ft/s

µ

– viscosidade, cpβ – coeficiente de expansão térmica, 1/°F

µ – energia interna específica, BTU/lbm

µ

od – viscosidade do óleo morto, cpα – difusividade térmica da formação, ft²/h

φ – fator de correção

L

λ

– liquid holdup sem escorregamento (fração de líquido)ρ

– massa específica, lbm/ft³τ – tensão de cisalhamento, psia

σ – tensão superficial, dina/cm²

Subscritos

b – bolha c – revestimento

ci – revestimento interno cime – cimentação

co – revestimento externo e – formação

f – fluido

g – gás i – inicial

L – líquido m – mistura

Júlio César Santos Nascimento xvi o – óleo

pc – pseudocritica res – reservatório s – com escorregamento SG – superficial de gás

SL– superficial de líquido

t – parede da coluna de produção

ti – raio interno da coluna to – raio externo da coluna w – cimentação

w – água

CAPÍTULO I

Júlio César Santos Nascimento 18

1

Introdução geral

A presença de escoamento multifásico em tubulações é bastante frequente em

diferentes atividades industriais, como a indústria química, de geração de vapor para

conversão em energia elétrica, de petróleo, entre outras.

Na indústria química, o escoamento multifásico ocorre em reatores, colunas de

destilação e absorção, caldeiras, trocadores de calor, atomizadores e linhas de processo.

Na indústria de geração de vapor, termoelétrica e nuclear, o escoamento multifásico

ocorre nos circuitos percorridos pelo fluido de trabalho, entre a geração de calor e a

expansão nas turbinas e, também, nas linhas de retorno (Shoham, 2006).

Na indústria do petróleo a ocorrência de escoamento multifásico é comum em

todo o percurso dos fluidos, produção e transporte. Esse tipo escoamento ocorre desde a

rocha reservatório até às unidades de separação, passando pela coluna de produção,

risers e linhas de transferência para unidades de refino (Shoham, 2006).

Escoamento multifásico pode ser definido como o escoamento simultâneo

composto duas ou mais fases com propriedades diferentes e imiscíveis em uma

tubulação. Nesse tipo de escoamento não se faz distinção rigorosa do conceito de fase e

componente, mas sim do número de interfaces presentes no escoamento. Por exemplo,

escoamento bifásico significa a presença de uma interface, e pode ser do tipo

líquido-líquido imiscíveis (óleo e água) ou líquido-líquido-gás (óleo e gás). No caso de escoamento

óleo-água-gás temos a presença de duas interfaces, líquido-líquido-gás (água, óleo e

gás), apesar, da mistura ser considerada bifásica (Costa e Silva, Borges Filho &

Pinheiro, 2000).

Na indústria do petróleo esse tipo de escoamento ocorre devido a redução de

pressão e temperatura, fazendo com que o gás antes dissolvido no óleo, dependendo da

composição química do petróleo, seja liberado e venha a ser produzido junto com óleo e

água proveniente da formação (Mukherjee & Brill, 1999).

O correto entendimento de como a mistura multifásica se comporta durante a

produção de poços de petróleo é de fundamental importância para as questões

relacionadas com o retorno econômico do campo como, por exemplo, determinação da

Júlio César Santos Nascimento 19 dimensionamento de sistemas de produção e processamento e gerenciamento da

produção (Bannwart et al., 2005).

O comportamento apresentado pelas fases durante o escoamento multifásico é

muito mais complexo do que o escoamento monofásico. A diferença de densidade faz

que com as fases se separem podendo escoar com diferentes velocidades. O gás por ter

menor densidade tende a escoar com maior velocidade em escoamento ascendente

causando um fenômeno chamado de escorregamento. No escoamento descendente, o

comportamento se inverte e a fase líquida escoa com maior velocidade. A diferença na

viscosidade e velocidade faz com que os fluidos apresentem diferentes tensões de

cisalhamento. À medida que reduz-se a pressão no duto o gás dissolvido no líquido é

liberado aumentando sua fração volumétrica. Quanto maior a quantidade de gás no duto

menor a perda por elevação em virtude da menor densidade da mistura, por outro lado,

o gradiente de pressão por atrito e aceleração aumentam devido a maior velocidade de

escoamento da mistura (Mukherjee & Brill, 1999).

Uma característica importante presente no escoamento multifásico é a

distribuição física das fases dentro da tubulação, mais conhecida como padrões de

escoamento ou regimes de fluxo. A forma como cada padrão se apresenta depende das

forças que atuam em cada fase, estas por sua vez, dependem fortemente do diâmetro, da

inclinação e das vazões de cada fase. A determinação dos padrões de escoamento

consiste no problema central no estudo escoamento multifásico, pois, parâmetros como

perda de carga, fração de líquido são fortemente dependente dos padrões de escoamento

(Shoham, 2006).

Existem na literatura diferentes modelos para tratar de escoamento multifásico

em dutos, especificamente na área de petróleo, tal entendimento tem sido buscado

através de correlações empíricas, modelos mecanicistas e, mais recente pelas técnicas de

fluidodinâmica computacional CFD.

Os modelos empíricos baseiam-se na análise de dados experimentais, com pouco

embasamento fenomenológico e buscam explicitar correlações que levam a

determinação de parâmetros macroscópicos do escoamento, como a queda de pressão e

frações volumétricas das fases. Os modelos mecanicistas buscam caracterizar o

escoamento multifásico através dos princípios físicos que governam tal fenômeno

Júlio César Santos Nascimento 20 A utilização das correlações e modelos mecanicistas juntamente com a

introdução dos computadores pessoais no início dos anos 80 deram origem aos

simuladores de escoamento multifásico em poços de petróleo, cujo objetivo básico é a

determinação do gradiente dinâmico de pressão e temperatura, ou seja, determinar a

pressão e temperatura em diferentes pontos do sistema de produção. Estes simuladores

mostraram-se ferramentas úteis no desenvolvimento e planejamento de sistemas de

produção e transporte do óleo e gás.

Atualmente existem, no mercado, diversos simuladores de escoamento

multifásico para poços de petróleo. Os mais utilizados pelas companhias são:

PIPESIM®, PIPEPHASE®, OLGA®, LEDAFLOW®, WELLFLO® (Matos et al.,

2011).

Este projeto tem como objetivo principal desenvolver uma ferramenta

computacional de simulação de escoamento multifásico permanente em tubulações

verticais, direcionais e horizontais em sistema de produção por elevação natural,

Onshore, capaz de auxiliar em projetos de no dimensionamento, projetos de otimização da produção e estudo de necessidade métodos de elevação artificial. É importante

destacar que tal simulador por ser facilmente modificado para aplicações em casos mais

reais da indústria do petróleo, como por exemplo, em poços Offshore, escoamento com restrições.

Para alcançar o objetivo proposto, este trabalho tem como objetivos específicos

a programação dos modelos de escoamento multifásico em dutos, que incluem

correlações empíricas e modelo mecanicista, equações para avaliação do desempenho

de fluxo no meio poroso, correlações para cálculo das propriedades PVT dos fluidos,

algoritmo de marcha para integração numérica das equações do gradiente de pressão e

temperatura e por fim a validação do simulador através da comparação dos resultados

com os de um simulador comercial.

Esta dissertação é composta de 6 capítulos, além deste introdutório.

No Capítulo 2, são apresentados os aspectos teóricos que fundamentam o

desenvolvimento e compreensão do simulador. As equações de conservação de massa,

momento energia são deduzidas para escoamento monofásico permanente e

unidimensional em dutos de geometria circular.

No Capítulo 3, são apresentados os modelos matemáticos utilizados para o

Júlio César Santos Nascimento 21 multifásico dutos e modelos empíricos para previsão do desempenho de fluxo no

reservatório.

No Capítulo 4, são tratados os aspectos relacionados ao desenvolvimento do

simulador, ferramentas computacionais utilizadas, algoritmos para solução do problema,

e estrutura do simulador.

No Capítulo 5, são apresentados os resultados gerados a partir de simulações

realizados no simulador proposto bem como a comparação dos resultados com um

simulador de uso comercial PIPESIM.

Por fim, as conclusões do trabalho e recomendações para continuidade do estudo

CAPÍTULO II

Júlio César Santos Nascimento 23

2

Aspectos teóricos

Neste capítulo, são apresentadas as leis de conservação de massa, momento e

energia para escoamento monofásico de fluidos Newtonianos em dutos circulares em

regime permanente unidimensional. Em seguida, são apresentadas modificações que

ocorrem nestas equações para o escoamento multifásico de óleo, água é gás, assim

como os aspectos teóricos relacionados o estudo do escoamento multifásico em

tubulações.

2.1

Escoamento monofásico em dutos

A base para o desenvolvimento de qualquer ferramenta computacional utilizada

para o cálculo de escoamento de fluidos em tubulações envolve as leis de conservação

de massa, momento e energia. Aplicação destas leis permite determinar mudanças de

velocidade, pressão e temperatura dos fluidos na tubulação. As equações das leis de

conservação apresentadas nesta seção foram deduzidas por (Mukherjee & Brill, 1999).

2.1.1

Equação da conservação de massa

A lei de conservação de massa estabelece que, para um determinado volume de

controle, a diferença entre a massa que entra e a que sai, equivale à massa acumulada

dentro do volume de controle.

Para um duto circular de seção transversal constante, a lei de conservação de

massa para escoamento permanente e unidimensional é dada por:

( )

0 v L ρ

∂ =

∂ (1)

Onde, ρ é massa especifica do fluido, ν é a velocidade de escoamento e L é o

Júlio César Santos Nascimento 24

2.1.2

Equação da conservação do momento

A lei conservação do momento para um volume de controle estacionário

estabelece que a diferença entre a quantidade do momento linear que entra e que sai,

somada a quantidade do momento linear acumulada equivale ao somatório das forças

que atuam no volume de controle.

Aplicando este princípio ao volume de controle da Figura 1 para escoamento

permanente unidimensional. Tem-se:

Figura 1. Volume de controle do balanço de momento

Fonte: Adaptado de Mukherjee & Brill (1999)

( ²)

p

v p d

gsen

L L A

ρ τ π ρ θ

∂ ∂

= − − −

∂ ∂ (2)

Onde, p é a pressão, τ é a tensão de cisalhamento do fluido com a parede do

duto, g é a gravidade,

θ

é ângulo de inclinação do duto com a horizontal e Ap é área doduto.

Para escoamento de fluidos Newtonianos, τ é dada por:

² 8 fρv

τ = (3)

Onde, f é o fator de atrito de Moody.

Substituindo a Equação (3) na Equação (2) e passando o termo do lado esquerdo

para o lado direito, obtém-se equação do gradiente de pressão que representa a lei de

conservação do momento.

dX p

p+ ∂p

v

θ

A

A dL

Júlio César Santos Nascimento 25

²

2

dp

f v

dv

gsen

v

dL

d

dL

ρ

ρ

θ ρ

= −

−

−

(4)O gradiente de pressão representa a perda de pressão por unidade de

comprimento do duto. Na Equação (4), tem-se que o gradiente de pressão é composto

por três componentes, são eles: fricção, elevação é aceleração. Da Equação (4), temos:

total fricção elevação aceleração

dp dp dp dp

dL dL dL dL

= + +

(5)

Onde, os termos ²

2

fricção

dp f v

dL d

ρ

= −

, elevação

dp

gsen

dL

ρ

θ

= −

e

fricção

dp dv

v

dL

ρ

dL = −

correspondem os gradientes de pressão por fricção, elevação e

aceleração, respectivamente.

A perda por fricção ocorre devido ao contato do fluido com as paredes da

tubulação corresponde 5 a 20% da perda total de pressão em dutos verticais e

inclinados. Além das características do fluido, a perda por fricção é função do diâmetro

e rugosidade da tubulação. O gradiente devido a elevação equivale ao peso da coluna

hidrostática do fluido dentro de duto. Normalmente é responsável por 80 a 95% da

perda de carga total em tubulações verticais. Por último, a perda por aceleração, ocorre

quando os fluidos variam de velocidade no interior da tubulação, é normalmente

desprezível tornando-se importante em escoamento de fluidos compressíveis com

pressões relativamente baixas (Beggs & Brill, 1978).

2.1.3

Conservação da energia

O princípio da conservação de energia estabelece que a diferença da quantidade

de energia que entra e que sai, somada a transferência de calor para ou da vizinhança

equivale à taxa de energia acumulada no volume de controle. Aplicando tal principio ao

volume de controle da Figura 1.

( )

c p

p Q d

e v e

t L g J A

π ρ ρ ρ ∂ = ∂ + ±

Júlio César Santos Nascimento 26

Na Equação (6), e é a energia interna específica e, Q equivale à transferência de calor entre o poço e a formação, com sinal negativo para produção (escoamento

ascendente) e positivo para injeção (escoamento descendente), gc é a constante

gravitacional de transformação de unidades, vale 32,17 lbm.ft/lbf.s² e J é um constante de transformação de energia mecânica em energia térmica, possui valor de 778

lbf.ft/BTU.

Para escoamento permanente a Equação (6) se transforma em,

c c

d p p d v Q d

v e e

dL g J g J dL A

ρ π ρ ρ ρ − + + + =

(7)

Onde e é dado por:

² 2

c c

gLsen v

e u

g J g J

θ

= + + (8)

Onde, u corresponde a energia interna especifica.

Substituindo a Equação (1) e (8) na Equação (7) obtém-se

² 2

c c c

d gLsen v p Q d

v u

dL g J g J g J A

θ π ρ ρ − + + + =

(9)

A Equação (9) pode ser escrita em termos da entalpia específica, h, transformando-se em:

²

c c

gsen v dv dh Q d

v v

g J g J dL dL A

θ

ρ

π

ρ

+ +ρ

=− (10)Onde h u p

ρ

= + .Finalmente, rearranjando a Equação (10) obtemos a equação do gradiente de

entalpia, dada pela Equação (11).

c

dh Q d gsen vdv

dL w g J dL

π

θ

−

= − − (11)

Onde, w é fluxo mássico.

Da Equação (11), temos

.

total trans calor elevação aceleração

dh dh dh dh

dL dL dL dL

= + +

Júlio César Santos Nascimento 27

Onde, os termos

transcalor

dh

Q d

dL

w

π

−

=

, elevação cdh gsen

dL g J

θ

= −

e

aceleração

dh vdv

dL dL

= −

correspondem a variação de entalpia devido a transferência de

calor, elevação e aceleração, respectivamente.

2.1.4

Transferência de calor no poço

A transferência de calor entre o poço e a formação é proporcional a diferença de

temperatura entre o fluido dentro da coluna de produção e a formação, no ponto de

seção transversal perpendicular a direção do fluxo de calor. Como pode ser observado

com o perfil apresentado na Figura 2.

Figura 2. Transferência de calor no poço

Júlio César Santos Nascimento 28

A transferência de calor é determinada conhecendo-se a geometria do poço, a

diferença de temperatura do fluido na coluna e a formação, e o coeficiente global de

transferência de calor, conforme Equação (13).

(

)

2 to f e

Q=

π

r U T −T (13)Onde, U é o coeficiente global de transferência de calor, Tf é a temperatura do

fluido no interior da coluna e Te corresponde a temperatura da formação. Nesta equação,

o coeficiente global de transferência de calor representa a condutividade térmica efetiva

considerando todos os componentes de um poço, coluna de produção, anular,

revestimento, cimento e formação (conforme Figura 2). Na sequência são apresentadas

as equações que modelam a transferência de calor em cada um destes componentes.

Convecção dentro da tubulação, Q é dado por:

2 ti f( f ri)

Q=

π

r h T −T (14)Onde, hf é coeficiente de transferência de calor por convecção, calculado pela

correlação de Ditus & Bolter (1930).

f ti u

f

h d N

k

= (15)

Onde, Nu é numero adimensional de Nusselt e kf é coeficiente de transferência

de calor do fluido.

Condução ocorre na parede da coluna de produção, parede do revestimento e na

cimentação. A Condução de calor por ser calculada através da lei de Fourier, escrita em

termos de coordenadas radiais da seguinte forma:

2 f

T

Q rk L

r π ∂

= − ∆

∂ (16)

Integrando a Equação (16), considerando Q constante, temos as três equações de condução de calor, como segue:

Na parede da coluna de produção,

(

)

2

ln

t ri ro

to

ti

k T T L

Q

r r

π

− ∆Júlio César Santos Nascimento 29

Na parede do revestimento,

(

)

2

ln

c ci co

co

ci

k T T L

Q

r r

π

− ∆= (18)

Na cimentação,

(

)

2

ln

cime co rw

w co

k T T L

Q

r r

π

− ∆= (19)

No espaço anular estão presentes três modos de transferência de calor:

condução, radiação e convecção. Segundo Hasan & Kabir (1991), em sistemas de

produção a diferença de temperatura entre a parede da coluna de produção e a parede do

revestimento é desprezível, e o mecanismo de maior influência é a convecção. Os

autores recomendam o uso da seguinte equação:

(

)

13 0,074 0, 049 Pr Prln an an ci to to Gr k h r r r = (20)

Onde, han corresponde ao coeficiente de transferência por convecção no anular, Gr é o número de Grashof utilizado para refletir a movimentação do fluido no anular

como resultado da convecção natural, dado por:

(

)

3 2(

)

2

ci to an to ci

an

r r g T T

Gr ρ β

µ

− −

= (21)

Assim, a transferência de calor no anular é expressa por:

(

)

2 to an ro ci

Q= πr h T −T ∆L (22)

Na formação, o mecanismo de transferência de calor ocorre na forma de

condução radial em regime transiente. Ramey (1962) propôs uma solução discreta para

avaliar tal fenômeno. Seu modelo propõe soluções que variam de acordo com condição

de contorno do reservatório. Ramey observou que para um tempo de produção maior

que uma semana as soluções propostas convergiam. Assim ele propôs o seguinte

modelo:

(

)

2

( )

e w e

k T

T

L

Q

f t

π

−

∆

Júlio César Santos Nascimento 30

Onde, keé o coeficiente transferência de calor da formação. E f(t) é chamado de

função do tempo, para tempos de produção maiores que uma semana, f(t) dado por:

1

( ) 0, 405 ln( )

2 Dw

f t = + t (24)

Onde, tDwé tempo de produção adimensional dado pela expressão:

2 w D w t t r

α

= (25)

E α é difusividade térmica da formação.

Hasan & Kabir (1991) propuseram a seguinte aproximação para f(t), válida

para qualquer tempo de produção.

(

)

1, 5 ( ) 1,1281 1 0, 3

w w w

D D D

t ≤ → f t = t − t (26)

( )

0, 6 1,5 ( ) 0, 4063 0,5ln 1w w

w

D D

D

t f t t

t

> → = + +

(27)

Combinando as Equações (14) a (23) temos a diferença de temperatura entre o

fluido dentro da coluna e formação.

( )

ln ln ln

1 2

to co w

ti ci co

f e

ti f t c cime e

r r r

f t

Q r r r

T T

r h k k k k

π − = + + + + (28)

Comparando a Equação (28) com a Equação (13), temos:

1

ln ln ln

( )

to co w

to to to

to ti ci co to

ti f t c cime e

r r r

r r r

r r r r r f t

U

r h k k k k

− = + + + + (29)

2.1.5

Equação do gradiente de temperatura

A entalpia é uma propriedade termodinâmica função da pressão e temperatura. A

mudança na entalpia pode ser calculada separadamente, considerando os efeitos da

Júlio César Santos Nascimento 31

p

p T T

h h h

dh dT dp C dT dp

T p p

∂ ∂ ∂

= + = +

∂ ∂ ∂

(30)

Considerando o escoamento isoentalpico, ou seja, entalpia constante, temos:

p p

T h

dh dT

C C

dT dp

η

= − = −

(31)

Onde η é coeficiente de Joule-Thompson de resfriamento ou aquecimento do

fluido. Combinando as Equações (30), (31) e (11) obtém-se,

1

f e

p

T

dT T dp

dL+ A = A+J C dL

ρ

φ

(32)Onde: A é chamado de coeficiente de distância de relaxação calculado pela Equação (33).

p

C w A

U d

π

= (33)

Onde, Cp é capacidade calorífica do fluido, ϕ é um fator de correção

adimensional calculado por:

p

c

dp gsen vdv J C

dL g dL

dp dL

ρ θ ρ ρη φ − + = (34)

E Te é a temperatura geotérmica formação. Assumindo que Te varie linearmente

com a profundidade, tem-se:

e ei G

T

= −

T

Lg sen

θ

(35)Substituindo a Equação (35) na Equação (32) temos finalmente a equação do

gradiente de temperatura.

1

f ei

p

T

dT T Lsen dp

dL A A A J C dL

θ

φ

ρ

= − − + (36)

2.2

Escoamento multifásico em dutos

No escoamento multifásico a presença de mais de uma fase contribui para que a

modelagem matemática do escoamento apresente maior complexidade em relação ao

Júlio César Santos Nascimento 32

correta modelagem do escoamento multifásico deve levar em consideração a

contribuição de cada fase na determinação do gradiente de pressão e temperatura.

2.2.1

Equação do Gradiente de pressão multifásico

As correlações empíricas utilizadas na modelagem do escoamento multifásico

foram desenvolvidas para o escoamento bifásico (líquido-gás). Para tratar de

escoamento multifásico elas combinam os efeitos das fases óleo e água numa única fase,

enquanto que o gás constitui a segunda fase.

Estas correlações utilizam a equação do gradiente pressão monofásico (Equação

(4)) com modificações na massa específica e fator de atrito, que são definidos em

termos das propriedades da mistura óleo-água-gás de acordo com o tratamento proposto.

A nova equação para a equação do gradiente pressão é escrita da seguinte maneira.

2

, ,

, 2

tp n s m s n m

s n

f v v dv

dp

gsen

dL d dL

ρ

ρ

ρ

θ

= − − − (37)

Onde, ftp é fator de atrito bifásico, vm é a velocidade média da mistura e o

subscrito s indica que as propriedades da mistura são calculadas considerando o escorregamento entre a fase líquida e gasosa, enquanto que n indica que tais propriedades foram calculadas sem considerar o escorregamento entre estas fases.

2.2.2

Propriedades dos Fluidos

2.2.2.1 Modelo black-oil

O modelo black-oil é largamente utilizado pela maioria dos simuladores comercias na simulação de reservatórios e escoamento multifásico. O termo black-oil refere-se a qualquer fase líquida que contenham gás dissolvido, assim como, para

hidrocarbonetos produzidos de reservatórios de óleo. Na modelagem black-oil a mistura

de hidrocarboneto é dividida em dois pseudo componentes, óleo e gás (Mukherjee &

Júlio César Santos Nascimento 33

2.2.2.2 Modelo composicional

No modelo composicional o equilíbrio líquido-vapor não é função apenas da

pressão e temperatura, mas também da composição de cada componente presente no

hidrocarboneto. Seu objetivo é calcular as propriedades físicas de cada componente

líquido e gasoso para poder então determinar a transferência de massa entre as fases

(Mukherjee & Brill, 1999).

O modelo composicional é considerado mais preciso do que o modelo black-oil, no entanto, pode ser considerado mais caro em termos tempo e recursos computacionais. É aplicado para óleos voláteis e condensados, apesar da modelagem

black-oil oferecer resultados satisfatórios para esse tipo de fluido (PIPESIM, 2009).

2.2.3

Variáveis do escoamento multifásico

2.2.3.1 Vazões volumétricas

As vazões volumétricas in-situ de cada fase em determinado trecho do duto são caladas através da seguintes equações:

(1 )

std

o L o

q =q −WC B (38)

std

w L w

q =q WCB (39)

std

g free L g

q =RGL q B (40)

Onde,

q

Lé a vazão de líquido nas condições padrão, WC é a fração de água, Bo,Bg e Bw correspondem aos fatores volumes de formação do óleo, gás e água,

respectivamente, e RGLfree representa a razão entre quantidade de gás livre no trecho do

duto.

2.2.3.2 Fração volumétrica de líquido (liquid holdup)

O liquid holdup, HL é definido como sendo a fração volumétrica que a fase

líquida ocupa em um determinado trecho da tubulação. Varia de 0 (somente gás escoa) à

Júlio César Santos Nascimento 34

L L

L

t p

V A

H

V A

= ≈ (41)

Onde, VL e Vt correspondem ao volume líquido e volume total da mistura, AL

área ocupada pelo líquido e AP é área total do duto

Considerando que o gás escoe com a mesma velocidade do líquido, ou seja, sem

escorregamento entre as fases. O liquid holdup sem escorregamento, λL é calcula por:

L L

L g

q q q λ =

+ (42)

Quando óleo e água escoam com ou sem a presença do gás é possível que ocorra

escorregamento entre o óleo e água. No entanto, este escorregamento é pequeno quando

comparado com o escorregamento gás-líquido, podendo ser importante nos casos onde

ocorram baixas vazões (Mukherjee & Brill, 1999).

A fração de óleo dentro da fase líquida pode ser calculada através:

o o

o w

q

f

q

q

=

+

(43)E a fração de água é dada por:

1

w o

f

= −

f

(44)2.2.3.3 Velocidade Superficial

Velocidade superficial é definida como a velocidade que determinada fase

apresenta no caso em que esta escoasse por toda área do duto. As velocidades

superficiais de líquido e gás são calculadas pelas Equações (45) e (46), respectivamente.

L SL

p

q v

A

= (45)

g SG

p

q v

A

= (46)

A velocidade superficial da mistura é a soma das velocidades superficiais de

Júlio César Santos Nascimento 35

L g

m SL SG

p

q q

v v v

A

+

= = + (47)

2.2.3.4 Velocidade física

Velocidade física ou real é velocidade que os fluidos apresentam ao escoarem

juntos na mesma tubulação. A velocidade real do líquido e do gás é calculada pelas

seguintes expressões, respectivamente:

SL L

L

v

v

H

=

(48)1

Sg g

L

v v

H

=

− (49)

A velocidade de escorregamento é dada pela diferença de velocidade do gás e

líquido.

S g L

v =v −v (50)

2.2.3.5 Propriedades da mistura

Propriedades da mistura como massa específica, viscosidade, tensão superficial

são definidas em termos das frações volumétricas de cada fase presente na mistura.

Assim, temos:

L o o

f

w wf

ρ ρ

=

+

ρ

(51)L o o

f

w wf

µ µ

=

+

µ

(52)L

f

o of

w wσ

=

σ

+

σ

(53)(1 )

n L L g L

ρ

=ρ λ

+ρ

−λ

(54)(1 )

n L L g L

µ

=µ λ

+µ

−λ

(55)Para a fase líquida

Júlio César Santos Nascimento 36 (1 )

S LHL g HL

ρ

=ρ

+ρ

− (56)(1 )

S LHL g HL

µ

=µ

+µ

− (57)2.2.4

Padrões de escoamento

Quando gás e líquido escoamento simultaneamente numa tubulação, as fases se

apresentam em diferentes configurações. Estas configurações se diferenciam pela

distribuição na interface gás-líquido, resultando em diferentes características no

escoamento.

Os padrões de escoamento dependem de parâmetros operacionais, como vazões

de líquido e de gás; geometria da tubulação, diâmetro e inclinação e; das propriedades

físicas dos fluidos, como densidade, viscosidade, tensão superficial (Shoham, 2006).

Existem diversas classificações para os padrões de escoamento. No entanto, a

classificação de maior relevância na indústria do petróleo foi proposta por Taitel &

Dukler (1980). Eles identificaram a existência de quatro padrões de fluxo em dutos

verticais: bolha, golfada, transição e anular, conforme Figura 3.

Figura 3. Padrões de escoamento em dutos verticais.

Fonte: Mukherjee & Brill (1999, p.23).

Regime de Bolhas – O regime de bolhas ocorre geralmente no fundo do poço e é caracterizado pela dispersão da fase gasosa na fase líquida em forma de pequenas

bolhas discretas, sendo o líquido a fase continua. Baseado na presença ou ausência de

Júlio César Santos Nascimento 37

escorregamento, este tipo de regime pode se apresentar de duas formas: Bolhas e Bolhas

dispersas. Neste escoamento o gradiente de pressão sofre pequena influência da

presença do gás. É comum sua ocorrência em escoamento com baixas velocidades

superficiais de gás.

Regime de Golfada – Este regime é caracterizado pelo escoamento do gás sob

forma de uma série de bolsões ou golfadas com diâmetro similar ao da coluna. A

golfada de gás escoa pelo centro sendo separado da parede da tubulação por um

pequeno filme de líquido. Tanto a golfada de líquido quanto a golfada de gás possuem

efeito significado no gradiente de pressão.

Regime de Transição – O aumento de velocidade superficial de líquido e gás em relação ao Regime de Golfadas conduz a um regime instável e desordenado, em que

existe um movimento oscilatório de líquido para cima e para baixo dentro da coluna.

Neste regime, a mistura gás-líquido pode apresentar-se de forma contínua.

Regime Anular – No Regime Anular, o escoamento é caracterizado pela presença de uma fase contínua de gás que escoa pelo centro da tubulação, carreando

pequenas gotículas de líquido. O gás é separado das paredes do duto por uma pequena

camada de líquido. Este regime é comum em poços que produzem com alta RGO, e a

fase gasosa é quem controla o gradiente de pressão.

Em tubulação horizontal ou levemente inclinada, os padrões de escoamento são

do tipo: fluxo segregado: estratificado, ondulado e anular; fluxo intermitente: tampão e

golfada; fluxo distribuído: bolha e misto, conforme a Figura 4.

Figura 4. Padrões de escoamento em dutos horizontais ou inclinados

Júlio César Santos Nascimento 38

O fluxo segregado possui as seguintes subdivisões:

Estratificado – No regime estratificado temos a total separação das fases, causada pela diferença de densidade das fases. A fase líquida escoa pela parte inferior

da tubulação, enquanto que a fase gasosa pela parte superior.

Ondulado – Também caracterizado pela total separação das fases. No regime ondulado temos o surgimento de ondas, causado pela tensão de cisalhamento entre a

fase líquida e fase gasosa, fazendo com que uma parte do líquido seja arrastada pelo

gás.

Anular – O regime anular ocorre quando se tem altas vazões de gás. O gás escoa na região central da tubulação e o líquido pela espaço anular entre a tubulação e o gás.

Devido ao efeito gravitacional, a espessura do filme formado pela fase líquida diminui

quando se caminha para o topo da tubulação.

O fluxo intermitentepode ocorrer de duas formas:

Tampão – O regime de tampão é marcado pela coalescência das bolhas de gás, quando a velocidade superficial do gás é aumentada, formando bolhas alongadas em

forma de balas que na grande maioria dos casos escoa na parte superior da tubulação.

Golfadas – Aumentado-se ainda mais a velocidade do gás no escoamento

ondulado as ondas passam a ocupar, em alguns casos, toda a seção transversal da

tubulação, formando as golfadas. As golfadas de líquido e de gás escoam em série, com

pequena quantidade de líquido sendo carreada pelas bolhas dispersas.

Já no fluxo distribuído temos:

Bolha – Neste regime, o efeito gravitacional faz com que bolhas discretas se dispersem em direção ao topo da tubulação com a fase líquida continua.

Nevoeiro – Este regime ocorre quando temos escoamento de gás e líquido com altas velocidades superficiais. Todo o líquido encontra-se disperso no núcleo gasoso e

CAPÍTULO III

Júlio César Santos Nascimento 40

3

Estado da arte

Este capítulo tem como objetivo apresentar os modelos matemáticos utilizados

para o desenvolvimento deste simulador. Inicialmente serão apresentados os modelos

para escoamento multifásico em seguida os modelos empíricos para avaliação do

desempenho de fluxo no reservatório.

3.1

Modelos para determinação do gradiente multifásicos em dutos

Segundo Shoham (2006), a evolução para tratar do escoamento multifásico em

dutos pode ser dividida em quatro abordagens: correlações empíricas, criadas a partir de

dados experimentais ou de campo; solução rigorosa das equações conservação com

condições de contorno apropriadas, um exemplo deste tipo de abordagem é o

escoamento laminar em dutos; modelos mecanicistas que baseiam-se nas equações de

conservação com equações de fechamento determinadas através de experimentos em

função do padrão de escoamento e por último abordagem através da fluidodinâmica

computacional (CFD) que modela diversos tipos de escoamento com base nas leis de

conservação e na equação de Navier-Stokes (fluidos Newtonianos).

Correlações empíricas

As variáveis utilizadas na construção das correlações empíricas incluem: vazão

de líquido e gás, propriedades físicas dos fluidos, diâmetro, inclinação, rugosidade,

pressão, padrões de escoamento. Em alguns casos, o escoamento é considerado

homogêneo, ou seja, admite-se que o líquido e o gás escoem com mesma velocidade.

Segundo Beggs & Brill (1978) baseado no enfoque tomado no desenvolvimento

das correlações empíricas, estas podem ser classificas em três tipos:

Correlação do tipo A

Caracteriza-se por não considerar o escorregamento entre as fases. Não

considera os padrões de escoamento e utiliza uma única correlação para o cálculo da

Júlio César Santos Nascimento 41

Carpenter, Baxendell & Thomas e Fancher & Brown todos para escoamento ascendente

vertical.

Correlação do tipo B

O tipo dois considera o escoamento o escorregamento entre as fases, mas não

considera os padrões de escoamento. Utiliza correlações para o cálculo da fração de

líquido e fator de fricção. Três correlações destacam-se nessa categoria: Hagedorn &

Brown, Gray e Asheim.

Correlação do tipo C

O escoamento é não homogêneo, consideram os padrões de escoamento, a fração

de líquido e o fator de fricção são determinados por correlações que podem não incluir o

padrão de escoamento. As correlações desta categoria diferem-se umas das outras em

como são determinados os padrões de escoamento e como, dentro de cada padrão de

escoamento são determinados o fator de fricção e a fração de líquido. Os principais

modelos são: Duns & Ros, Orkiszewski, Aziz, Govier & Fogarasi, Beggs & Brill e

Mukherjee & Brill.

Beggs e Brill (1973) desenvolveram a primeira correlação que considera em

todas as inclinações da tubulação. Os experimentos foram conduzidos em tubo de

acrílico de diâmetro de 1 e 1 ½ polegada e comprimento de 90 pés, sustentado por um

guincho que fez o tubo variar sua inclinação entre -90 e 90 graus, escoamento

descendente e ascendente, respectivamente. Os fluidos utilizados foram água e ar, nas

vazões de até 1000 barris por dia e 300 mil pés cúbicos por dia, respectivamente. Para

cada diâmetro variou-se as vazões dos fluidos, e na horizontal foram observados os

padrões de escoamento. Com o fluxo estabilizado para cada padrão escoamento

ajustado, variou-se o ângulo do tubo onde tornou-se possível observar a influencia da

inclinação na fração de líquido e no gradiente de pressão. A correlação considera apenas

os padrões de escoamento na horizontal, e utiliza um fator de correção para o

escoamento inclinado. Ainda no método de Beggs & Brill (1973) duas modificações

foram introduzidas por Payne et al. (1979). Eles identificaram que o método proposto

por Beggs & Brill subestimou o fator de fricção ao serem utilizados tubos sem

rugosidade, eles recomendaram um fator de atrito normalizado obtido a partir diagrama

de Moody. Eles ainda identificaram que o método superestimou a fração de líquido em

ambos os casos, descendente e ascendente, e recomendaram fatores de correção para

Júlio César Santos Nascimento 42

A correlação de Mukherjee & Brill (1999) foi desenvolvida com objetivo

corrigir algumas limitações deixadas pelo método de Beggs e Brill. Eles foram os

primeiros a considerar o efeito da inclinação do tubo na transição dos padrões de

escoamento, além disso, incluíram o padrão estratificado na horizontal e no fluxo

descendente aos padrões convencionais. Os testes foram realizados numa tubulação de

aço na forma U invertido com diâmetro interno de 1 ½ polegada. Os fluidos utilizados

foram ar e querosene e medidos aproximadamente, 1000 gradientes de pressão e 1500

liquid holdup em um sensor de capacitância para um grande numero de vazões.

Neste trabalho serão utilizadas para o cálculo do gradiente de pressão as

correlações de Beggs & Brill Revisada (1979) e Mukherjee & Brill (1999). Estas

correlações foram escolhidas por tratarem-se das utilizados pelos simuladores

comercias, além de poderem ser aplicadas para escoamento vertical, horizontal e

inclinada, com fluxo ascendente e descendente. A utilização destes métodos requer um

sequência de passos que serão descritos detalhadamente no Apêndice A, correlação de

Beggs & Brill Revisada e Apêndice B, correlação de Mukherjee & Brill.

O range de aplicação das correlações empíricas depende de uma serie de fatores

como diâmetro e inclinação da tubulação, Razão Gás-Líquido, propriedades dos fluidos,

fração de água. Infelizmente, na literatura não existe informações sobre qual correlação

obtém melhor desempenho para cada caso, as grandes companhias possuem suas

favoritas ou determinam a escolha das correlações com base na experiência com cada

caso e/ ou correlação (Mukjerjee & Brill, 1999). As correlações de Beggs & Brill e

Mukherjee & Brill, apesar dos valores restritos dos diâmetros da tubulação aos quais

estas correlações foram desenvolvidas são bastante utilizadas em cálculos preliminares,

principalmente por serem aplicáveis para todos os padrões de escoamento e inclinações

(Souza, 2010). Para o range de aplicação de diâmetros a qual estas correlações foram

desenvolvidas experimentalmente, o gradiente de pressão é determinado com bastante

precisão. Para maiores diâmetros, estas correlações tendem a superestimar o gradiente

de pressão com diferença percentual menor ou igual a 20% (Rao, 1998).

3.1.1

Modelos Mecanicistas

Segundo Gomez, Schmidt & Shoham (1999), os modelos mecanicistas surgiram