UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE PROGRAMA DE PÓS-GRADUAÇÃO EM

ENGENHARIA MECÂNICA

PEDRO HENRIQUE SALES DA COSTA

ESTUDO DOS PROCESSOS TIG ALIMENTADO E MIG-P CC+

APLICADOS AO PASSE DE RAIZ NA LIGA AA5052

PEDRO HENRIQUE SALES DA COSTA

ESTUDO DOS PROCESSOS TIG ALIMENTADO E MIG-P CC+

APLICADOS AO PASSE DE RAIZ NA LIGA AA5052

Natal Agosto, 2015

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte como requisito parcial para obtenção do título de Mestre em Engenharia Mecânica.

Orientador: Professor Dr. Rubens Maribondo do Nascimento

PEDRO HENRIQUE SALES DA COSTA

ESTUDO DOS PROCESSOS TIG ALIMENTADO E MIG-P CC+ APLICADOS AO PASSE DE RAIZ NA LIGA AA5052

Esta dissertação foi julgada adequada para a obtenção do título de

MESTRE EM ENGENHARIA MECÂNICA Sendo aprovada em sua forma final.

_________________________________ Rubens Maribondo do Nascimento

BANCA EXAMINADORA

_________________________________ Rubens Maribondo do Nascimento

__________________________________ Celina Leal Mendes da Silva

__________________________________ Augusto José De Almeida Buschinelli

“A menos que modifiquemos a nossa maneira de pensar, não seremos capazes de resolver os problemas causados pela forma como nos acostumamos a ver o mundo”.

AGRADECIMENTOS

A Deus, pai de infinito amor e bondade, pela sua presença constante em minha vida, me abençoando e iluminando meus caminhos;

A minha família, meus pais Paulo Machado e Suely Coutinho, minha irmã Larissa, minha avó Glorinha e meu tio Robinson por todo amor carinho e dedicação. Vocês são os principais responsáveis pela pessoa que sou hoje e por todas as minhas conquistas;

A minha namorada, Márcia Danielle de Araújo Dantas, por todo amor, amizade e companheirismo e por sempre estar ao meu lado me apoiando em todos os momentos;

Ao meu orientador Prof. Dr. Rubens Maribondo do Nascimento por ter confiado na minha capacidade e por ter me auxiliado sempre que necessário;

A minha coorientadora Profª. Dra. Celina Leal Mendes da Silva pela atenção e conhecimentos passados e principalmente pela paciência que teve comigo;

Ao Programa Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte (UFRN) pelos conhecimentos adquiridos na área;

Aos amigos do LABSOL Ramon Fernandes Fagundes e Elivelton Luis da Silva pelo apoio, ajuda e pelos momentos de descontração durante a realização deste trabalho;

A Cleide Maria Marqueze do LABSOLDA pelo apoio dado na realização dos ensaios de radiografia

A CAPES pela disposição da bolsa de pesquisa para a execução deste projeto;

SUMÁRIO

1 INTRODUÇÃO ... 18

2 FUNDAMENTAÇÃO TEÓRICA ... 21

2.1 ALUMÍNIO ... 21

2.1.1 Classificação do Alumínio ... 24

2.1.2 Soldabilidade ... 26

2.1.2.1 Soldabilidade na liga AA5052 ... 28

2.2 ARCO VOLTÁICO NO ALUMÍNIO ... 29

2.3 PASSE E RAIZ ... 29

2.4 PROCESSO DE SOLDAGEM MIG ... 30

2.5 PROCESSO DE SOLDAGEM TIG ... 32

2.5.1 TIG alimentado ... 34

2.5.1.1 Arame frio (cold wire) ... 35

2.5.1.2 Arame quente (hot wire) ... 36

2.6 DESCONTINUIDADE ... 36

2.6.1 Porosidade ... 37

2.6.2 Inclusão de escória ... 39

2.6.3 Mordeduras ... 40

2.6.4 Falta de penetração ... 40

2.6.5 Trincas de solidificação ... 41

2.7 DILUIÇÃO ... 42

3 MATERIAIS E MÉTODOS ... 44

3.1 MATERIAL DE ADIÇÃO ... 44

3.2 GÁS DE PROTEÇÃO ... 44

3.3 ELETRODO NÃO CONSUMÍVEL ... 45

3.4 CORPO DE PROVA ... 45

3.5 MÉTODOS ... 47

3.5.1 Métodos de Avaliação ... 49

3.6 EQUIPAMENTOS ... 50

4 RESULTADOS E DISCUSSÃO ... 53

4.1 RESULTADOS PRELIMINARES ... 53

4.3 ANÁLISE DOS CORPOS DE PROVA COM CHANFRO EM GOLA (L=1,0 MM) SOLDADOS PELO PROCESSO MIG-P CC+ UTILIZANDO OS ARAMES ER 5356 E

ER 4043 ... 60

4.4 ANÁLISE DOS CORPOS DE PROVA COM CHANFRO EM GOLA (L=1,5 MM) SOLDADOS PELO PROCESSO MIG-P CC+ UTILIZANDO OS ARAMES ER 5356 E ER 4043 ... 66

4.5 ANÁLISES DOS CORPOS DE PROVA COM CHANFRO EM V SOLDADOS PELO PROCESSO TIG-A UTILIZANDO OS ARAMES ER 5356 E ER 4043 ... 72

4.6 DILUIÇÃO PRESENTE NAS SOLDAS COM OS PROCESSOS MIG-P CC+ E TIG-A ... 78

5 CONCLUSÕES ... 79

6 SUGESTÕES PARA TRABALHOS FUTUROS ... 80

LISTA DE FIGURAS

Figura 1: Esquema do processo MIG ... 31

Figura 2: Esquema do processo TIG ... 33

Figura 3: Tocha TIG alimentada ... 35

Figura 4: Formação de porosidade em uma junta soldada ... 37

Figura 5: Formas de distribuição de porosidade: (a) distribuída, (b) agrupada e (c) alinhada ... 37

Figura 6: Solubilidade do alumínio no hidrogênio ... 38

Figura 7: Inclusão de escória na solda ... 40

Figura 8: Mordedura na solda ... 40

Figura 9: Falta de penetração na solda ... 41

Figura 10: Comportamento da diluição em ligas de alumínio ... 43

Figura 11: Preparação para o corte das chapas com o processo a plasma ... 46

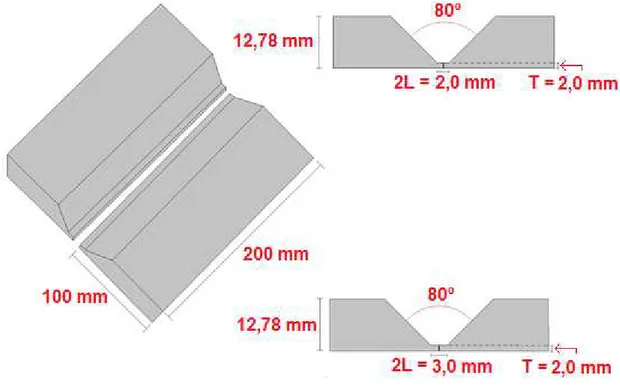

Figura 12: Esquema do chanfro em V ... 46

Figura 13: Esquema do chanfro em gola ... 47

Figura 14. Demonstração das áreas para o cálculo de diluição ... 49

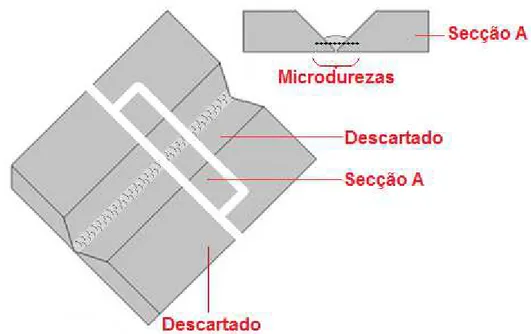

Figura 15: Secção retirada de cada corpo de prova para metalografia e microdureza . 50 Figura 16: Fonte de soldagem ... 50

Figura 17: Sistema de Aquisição Portátil IMC ... 51

Figura 18: Mecanismo de deslocamento uniforme da tocha ... 52

Figura 19: Bancada experimental ... 52

Figura 20: Solda realizada com corrente de 130 A ... 53

Figura 21: Solda realizada com corrente de 140 A ... 54

Figura 22: Solda realizada com corrente de 140 A ... 54

Figura 23. Cordão de solda com corrente de 150 A ... 55

Figura 24: Corpos de prova soldados com o processo MIG-P CC+, chanfro em V, utilizando os arames ER 4043 e ER 5356 ... 56

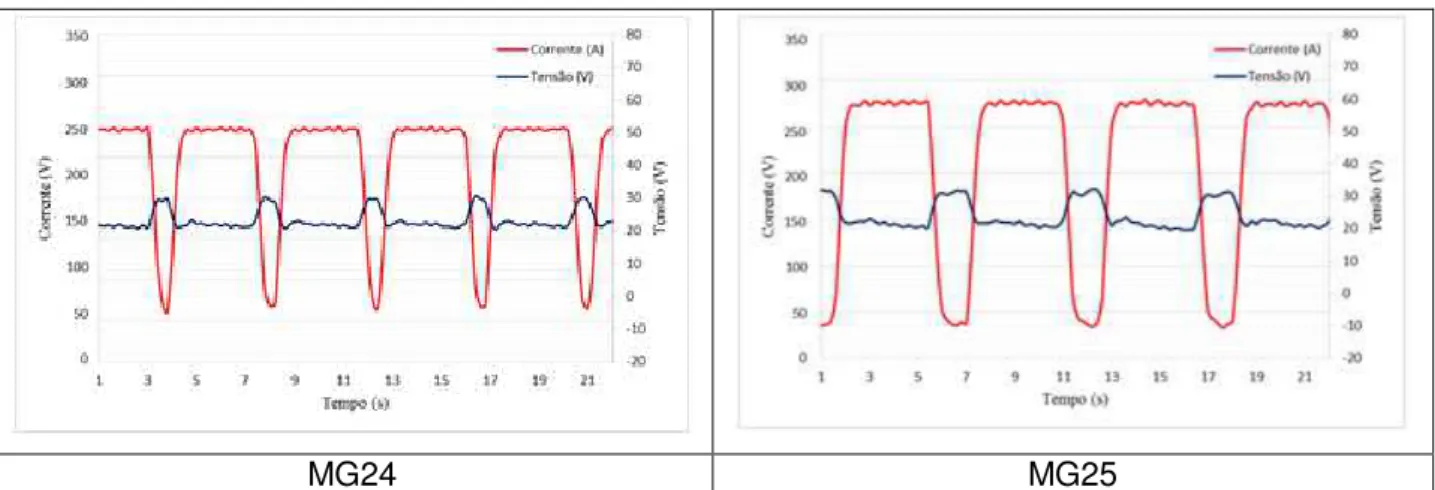

Figura 25: Oscilogramas das soldas com o processo MIG-P CC+, chanfro em V, utilizando os arames ER 4043 e ER 5356 ... 56

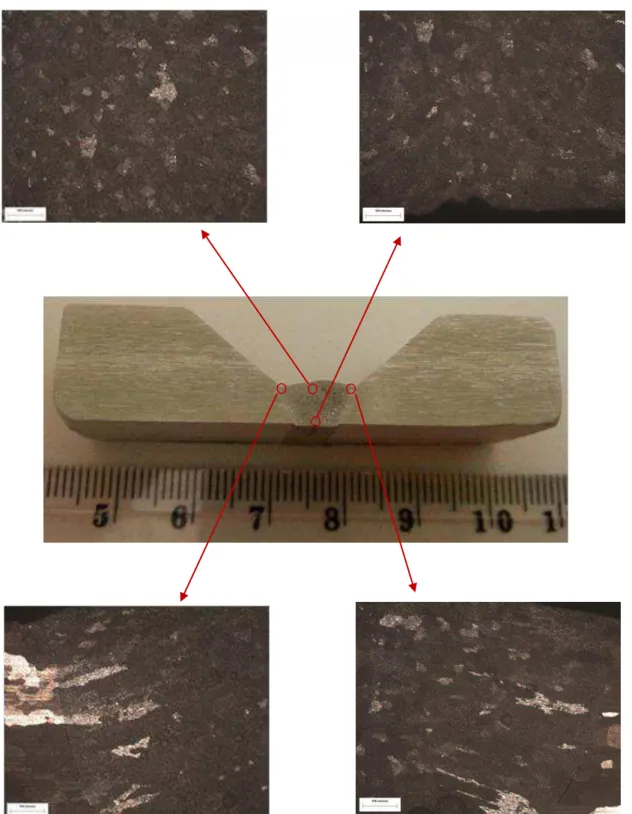

Figura 26: Micrografias das soldas com o processo MIG-P CC+, chanfro em V com o ER 4043 ... 57

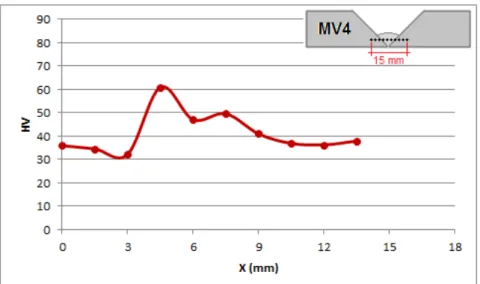

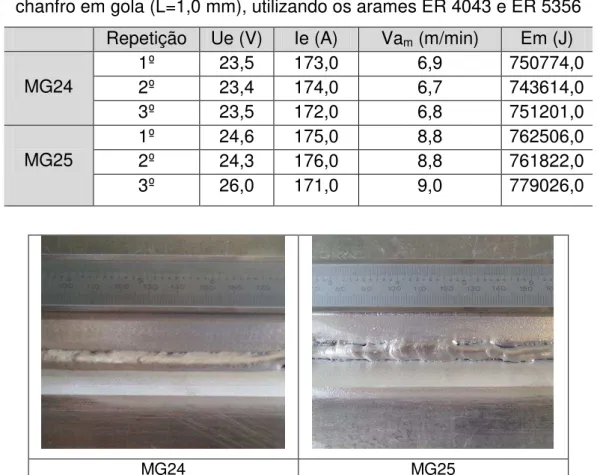

Figura 28: Raio-x das soldas com o processo MIG-P CC+, chanfro em V com o ER 4043 ... 59 Figura 29: Raio-x das soldas com o processo MIG-P CC+, chanfro em V com o ER 5356 ... 59 Figura 30: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em V e arame ER 4043 ... 59 Figura 31: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em V e arame ER 5356 ... 60 Figura 32: Corpos de prova soldados com o processo MIG-P CC+, chanfro em gola (L=1,0 mm), utilizando os arames ER 4043 e ER 5356 ... 61 Figura 33: Oscilogramas das soldas com o processo MIG-P CC+, chanfro em gola (L=1,0 mm), utilizando os arames ER 4043 e ER 5356 ... 62 Figura 34: Micrografias das soldas com o processo MIG-P CC+, chanfro em gola

(L=1,0 mm) com o ER 4043 ... 63 Figura 35: Micrografias das soldas com o processo MIG-P CC+, chanfro em gola

(L=1,0 mm) com o ER 5356 ... 64 Figura 36: Raio-x das soldas com o processo MIG-P CC+, chanfro em gola (L=1,0 mm) com o ER 4043 ... 65 Figura 37: Raio-x das soldas com o processo MIG-P CC+, chanfro em gola (L=1,0 mm) com o ER 5356 ... 65 Figura 38: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em gola com 1,0 mm e arame ER 4043 ... 66 Figura 39: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em gola com 1,0 mm e arame ER 5356 ... 66 Figura 40: Corpos de prova soldados com o processo MIG-P CC+, chanfro em gola (L=1,5 mm), utilizando os arames ER 4043 e ER 5356 ... 67 Figura 41: Oscilogramas das soldas com o processo MIG-P CC+, chanfro em gola (L=1,5 mm), utilizando os arames ER 4043 e ER 5356 ... 68 Figura 42: Micrografias das soldas com o processo MIG-P CC+, chanfro em gola

(L=1,5 mm) com o ER 4043 ... 69 Figura 43: Micrografias das soldas com o processo MIG-P CC+, chanfro em gola

Figura 45: Raio-x das soldas com o processo MIG-P CC+, chanfro em gola (L=1,5 mm) com o ER 5356 ... 71 Figura 46: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em gola com L = 3,00 mm e arame ER 4043 ... 72 Figura 47: Microdurezas dos corpos de prova soldados com o processo MIG-P CC+, chanfro em gola com L = 2,00 mm e arame ER 5356 ... 72 Figura 48: Corpos de prova soldados com o processo TIG-A, chanfro em V,

utilizando os arames ER 4043 e ER 5356 ... 73 Figura 49: Oscilogramas das soldas com o processo TIG-A, chanfro em V, utilizando os arames ER 4043 e ER 5356 ... 74 Figura 50: Micrografias das soldas com o processo TIG-A, chanfro em V com o ER 4043 ... 75 Figura 51: Micrografias das soldas com o processo TIG-A, chanfro em V com o ER 5356 ... 76 Figura 52: Raio-x das soldas com o processo TIG-A, chanfro em V com o ER 4043 ... 77 Figura 53: Raio-x das soldas com o processo TIG-A, chanfro em V com o ER 5356 ... 77 Figura 54: Microdurezas dos corpos de prova soldados com o processo TIG-A,

chanfro em V com ER 4043 ... 77 Figura 55: Microdurezas dos corpos de prova soldados com o processo TIG-A,

LISTA DE TABELAS

Tabela 1: Sistema de classificação das ligas de alumínio trabalháveis ... 25

Tabela 2: Composição quimica dos materiais de adição ... 44

Tabela 3: Percentual de elementos em peso na liga AA 5052 ... 45

Tabela 4: Propriedades mecânicas da liga AA 5052 ... 45

Tabela 5: Fatores e níveis do planejamento experimental ... 47

Tabela 6: Parâmetros ajustados e fixos ... 48

Tabela 7: Características técnicas da fonte de soldagem ... 51

Tabela 8: Valores médios e eficazes obtidos pelo SAP com o processo MIG-P CC+, chanfro em V, utilizando os arames ER 4043 e ER 5356 ... 55

Tabela 9: Valores médios e eficazes obtidos pelo SAP com o processo MIG-P CC+, chanfro em gola (L=1,0 mm), utilizando os arames ER 4043 e ER 5356 ... 61

Tabela 10: Valores médios e eficazes obtidos pelo SAP com o processo MIG-P CC+, chanfro em gola (L=1,5 mm), utilizando os arames ER 4043 e ER 5356 ... 67

Tabela 11: Valores médios e eficazes obtidos pelo SAP com o processo TIG-A, chanfro em V, utilizando os arames ER 4043 e ER 5356 ... 73

TERMOLOGIAS E SIMBOLOGIA

TIG Tungsten Inert Gas

TIG-A Tungsten Inert Gas Alimentado MIG Metal Inert Gas

MIG-P CC+ MIG Pulsado com corrente continua positiva AA Aluminum Association

GMAW Gas Metal Arc Welding Td Taxa de deposição

GTAW Gas Tungsten Arc Weldin GAP Abertura de raiz

Va Velocidade de alimentação Vs Velocidade de soldagem SAP Sistema de Aquisição Portátil

I Corrente

U Tensão

a Tensão de referência DBCP Distância bico contato peça Vam Velocidade média do arame Ief Corrente eficaz

Uef Tensão eficaz

END LP Ensaio não destrutivo por líquido penetrante

L Gola

T Altura do nariz

TV4 Processo TIG com chanfro em V e arame ER 4043 TV5 Processo TIG com chanfro em V e arame ER 5356

MV4 Processo MIG-P CC+ com chanfro em V e arame ER 4043 MV5 Processo MIG-P CC+ com chanfro em V e arame ER 5356 MG24 Processo MIG-P CC+ com chanfro em gola (L=1,0 mm) e

arame ER 4043

MG34 Processo MIG-P CC+ com chanfro em gola (L=1,5 mm) e arame ER 4043

MG25 Processo MIG-P CC+ com chanfro em gola (L=1,0 mm) e arame ER 5356

MG35 Processo MIG-P CC+ com chanfro em gola (L=1,5 mm) e arame ER 5356

RESUMO

Em muitos casos o passe de raiz é uma etapa crítica da soldagem, uma vez que sua execução é afetada por diversos fatores, tais como variação da abertura da junta, ângulo do chanfro, dimensões da face (nariz) da raiz, inclinação da tocha, velocidade de soldagem e velocidade de alimentação. Além disso, a escolha do processo de soldagem é um fator primordial para garantir a execução de um passe de raiz com adequadas propriedades mecânicas e metalúrgicas. Nesse contexto, este trabalho teve como objetivo estudar a viabilidade dos processos de soldagem MIG-P CC+ e TIG-A aplicados ao passe de raiz em chapas de 200 x 200 x 12,75 mm da liga de alumínio AA 5052. Para tal, foram analisadas configurações diferentes de soldagem: o tipo de chanfro (em V e em gola com L=1,0 e 3,00 mm) e dois tipos de metais de adição (ER 4043 e 5356). Como metodologia de comparação, foi determinada a mesma corrente de 150 A e taxa de deposição do metal de adição Va/Vs = 14, foram propostas 12 combinações de parâmetros, cada uma com 3 repetições, totalizando 36 testes, salientando que foi usada apenas a configuração de chanfro mais adequada para o TIG-A. São apresentados resultados da micrografia e microdureza das zonas fundida e termicamente afetada e níveis de diluição para as juntas soldadas com os distintos metais de adição, além da radiografia. Nas condições estabelecidas neste trabalho, pode-se afirmar que o processo TIG-A apresentou melhores resultados em relação ao MIG-P CC+. Em relação à configuração do chanfro, o que se mostrou mais adequado foi o chanfro em V, para ambos os metais de adição e processos. Não ocorreram defeitos como falta de fusão, mordeduras e rugosidades. Em relação aos níveis de diluição, foram constatados maiores valores quando utilizado o processo MIG-P CC+ para o ER 4043, assim como o processo TIG-A na configuração de chanfro em V. O metal de adição ER 4043 apresentou uma quantidade de poros maior em relação ao ER 5356, em ambos os processos. Foi observada à presença de um refino de grão, além de maiores níveis de dureza em todas as soldas realizadas com o metal de adição ER 5356.

ABSTRACT

In many cases the root pass is a critical step of welding, since its execution is affected by several factors, such as variation of joint opening, chamfer angle, dimensions of the face (nose) root, torch inclination, welding speed and feed speed. Moreover, the choice of the welding process is a key factor to ensure the execution of a root pass with adequate mechanical and metallurgical properties. In this context, this work aimed to study the feasibility of MIG-P CC+ and TIG-A welding processes applied to the root pass in plates of 200 x 200 x 12,75 mm of the AA 5052 aluminum alloy. For this, different configurations of welding were analyzed: chamfer type (V and collar with L=1,0 and 3,00 mm) and two types of addition metals (ER 4043 and 5356). As compared methodology, It was determined the same current 150 A and the deposition rate of addition metal Va/Vs = 14, they were proposed 12 combinations of parameters, each with 3 repetitions, totaling 36 tests, stressing that It was used only the most appropriate chamfer setting for TIG-A. Results of micrograph and microhardness of fusion and heat affected zones and dilution levels for welded joints with different addition metals, beyond radiography. At the established conditions in this work, it can be said that the TIG-A process showed better results in relation to MIG-P CC+. About the chamfer configuration, which was more appropriate was V chamfer, for both addition metals and process. There were no defects such as lack of fusion, bites and roughness. Relative to dilution levels, higher values were observed when used the MIG-P CC+ process for the ER 4043, as well as TIG-A in the V chamfer configuration. ER 4043 addition metal showed a larger amount of pores in relation to the ER 5356, in both process. It was observed the presence of a grain refining, beyond higher hardness levels in all welds made with the ER 5356 addition metal.

1 INTRODUÇÃO

O alumínio é um metal amplamente utilizado na indústria, em virtude de suas características, tais como leveza, resistência à corrosão, bom condutor térmico e elétrico, boa ductilidade, elevada tenacidade e com baixo ponto de fusão: 658ºC (CESMAC, 2011). Por apresentar essas propriedades o alumínio pode ser aplicado, em utensílios domésticos, embalagens e também em meios de transporte como aviões, ônibus e caminhões.

Entretanto, apresenta alguns problemas quando relacionado à soldagem, pode-se citar o alto ponto de fusão da camada superficial de oxido de alumínio (Al2O3), com isso, para se obter uma boa soldagem, faz-se necessário retirar essa camada de óxido. Uma técnica de limpeza bastante utilizada, nas soldagens TIG e Plasma, é a chamada limpeza catódica, onde o eletrodo fica na polaridade positiva (ALCAN, 1993).

Visto que o mercado fica mais competitivo à medida que se passa, e agora então com a recente descoberta do pré-sal, anunciada pela Petrobras em 2006 (PIGOZZO, 2013), e sucessivos recordes de produção/exploração de petróleo, preveem uma crescente demanda para fabricação, construção, e manutenção de equipamentos. Surge então a necessidade de desenvolver tecnologia capaz de aumentar a produtividade com qualidade para soldar chapas espessas com chanfro, a partir de pesquisas, desenvolvimento e inovações tecnologicas.

Segundo PIGOZZO (2013), o passe de raiz é de grande importância na indústria, pois é o primeiro passe na união de peças espessas surportando em algumas vezes toda a estrutura, devendo ser realizado com bastante atenção. Nesta etapa, necessita-se de mão de obra especializada devido à dificuldade de execução, além disso, por se tratar de uma espessura mais fina do material de base, a menor variação dos parâmetros de soldagem pode perfurar a peça ou mesmo fragilizar a região da solda através da mudança da microestrutura.

Porém, outro processo quando aplicado ao passe de raiz na fabricação dos mesmos é o processo TIG Alimentado. Este, por oferecer maior densidade de potencial, proporciona melhores propriedades metalúrgicas para a solda.

O processo de soldagem TIG ou Gas Tungsten Arc Welding (GTAW), como é mais conhecido atualmente, é um processo de soldagem a arco elétrico que utiliza um arco entre um eletrodo não consumível de tungstênio e a poça de soldagem. Na poça de soldagem, o eletrodo e parte do cordão são protegidos através do gás de proteção que é soprado pelo bocal da tocha. No processo, pode-se utilizar adição ou não (solda autógena), e seu grande desenvolvimento se deve a necessidade de disponibilidade de processos eficientes de soldagem para materiais difíceis, como o alumínio (BRACARENSE, 2000).

Para alimentação automática de arame são necessários cabeçote alimentador e um circuito de controle. As vertentes de pesquisa com alimentação automática se distinguem em arame frio (cold wire) e arame quente (hot wire) (DELGADO, 2000). Como o próprio nome diz, a diferença está na temperatura em que o arame é adicionado, sendo o arame quente, previamente aquecido por efeito joule. A técnica de arame a frio, o arame é alimentado à temperatura ambiente.

Uma alternativa a estes processos é o processo de soldagem MIG/MAG convencional, que apresenta algumas vantagens em relação aos anteriormente citados, como, ausência de fluxos de soldagem, não apresenta formação de escória, alimentação contínua de arame, evitando paradas para troca de eletrodos revestidos ou varetas TIG e é um processo que pode ser automatizado. Porém é um processo com baixa controlabilidade da transferência metálica e da poça de fusão e, portanto, muito susceptível ao aparecimento de defeitos de fusão, como mordedura, rechupes, etc. Soma-se ainda o fato de que os três processos citados exigem alto nível de habilidade e treinamento da mão de obra, tornando esta operação extremamente dependente do soldador ou operadora (DIRENE, 2012).

creditados, principalmente, a maior estabilidade do arco e da poça de fusão dadas pela maior controlabilidade do sistema (GONÇALVES, 2005; GOHR, 2002; BAIXO, 1999).

Desta forma, como objetivo geral, espera-se estudar os processos TIG Alimentado e MIG-P CC+, com intuito de definir qual melhor se aplica na soldagem de passe de raiz na liga AA5052 em três configurações de chanfros. Avaliando também dois materiais de adição. Para atingir esse objetivo, foram propostos os seguintes objetivos especificos:

Definir um conjunto de parâmetros que melhor se adequa para soldar chapas de 12,78 mm para ambos os processos;

Estudar a influência da composição química dos materiais de adição (ER4043 e ER5356) para determinar qual garante melhor soldagem de passe de raiz nos processos MIG-P CC+ e TIG-A;

Avaliar a influência dos elementos do chanfro na microestrutra, porosidade e microdureza;

Analisar qual dos processos garante melhor passe de Raiz através da avaliação microestrutural dos cordões de solda;

Verificar a formação de porosidade nas soldas através do raios-X para cada parametro de soldadagem nos dois processos MIG-P CC+ e TIG-Alimentado;

Avaliar o comportamento das zonas fundida e termicamente afetadas através do ensaio de microdureza;

2 FUNDAMENTAÇÃO TEÓRICA

2.1 ALUMÍNIO

O alumínio, apesar de ser o terceiro elemento mais abundante na crosta terrestre, é o metal mais jovem usado em escala industrial. Sua produção atual supera a soma de todos os outros metais não ferrosos. Esses dados já mostram a importância do alumínio para a nossa sociedade. Antes de ser descoberto como metal isolado, o alumínio acompanhou a evolução das civilizações. Sua cronologia mostra que, mesmo nas civilizações mais antigas, o metal dava um tom de modernidade e sofisticação aos mais diferentes artefatos (ABAL, 2011).

A tecnologia e o uso final de uma ampla variedade de produtos derivados do alumínio resultam das inúmeras propriedades desse metal não ferroso: leveza, baixa densidade, baixo peso, alta condutibilidade elétrica e características químicas que permitem a formação de ligas com vários outros minerais como, cobre, zinco, manganês, entre outros (SERVO, 1997).

Devido a estas características físico-químicas o alumínio compete com outros minerais em termos custo, substituindo-os parcialmente como é o caso do cobre na indústria de equipamentos de transmissão elétrica, o estanho na produção de containeres, o chumbo na produção de tubos e a utilização na indústria automobilística e na indústria aeroespacial (BUNKER & CICCANTELL, 1994).

Na indústria naval em especial, nos últimos anos vem ganhando grandes investimentos tanto estatal como privado, na qual o alumínio é um grande aliado como matéria prima para fabricação dos mais diversos produtos utilizados neste setor (FAGUNDES, 2014).

As características do alumínio permitem que ele tenha uma gama de aplicações. Sua alta resistência à corrosão, por exemplo, permite a utilização sem que suas propriedades sejam alteradas em uma ampla gama de produtos químicos, alimentícios e em ambientes marinhos (ABAL, 2012). Dentre as principais propriedades deste metal pode-se destacar (QUINTINO, 2012):

Tem uma resistência à corrosão elevada, pois quando exposto à atmosfera, forma naturalmente um filme auto protetor de alumina;

Tem uma condutibilidade eléctrica cerca de 60 % do cobre;

É reciclável, não magnético;

Densidade de 2,8 g/cm3, aproximadamente 1/3 da densidade do aço;

Porém, o alumínio apresenta baixas dureza e resistência mecânica quando utilizado no seu estado puro, ou seja, sem elementos de liga em sua composição química, não servindo para determinadas aplicações. Daí a necessidade de combiná-lo com outros metais para aumentar sua utilidade industrial.

Os principais elementos de ligas e os efeitos ocasionados pela sua introdução são (GOMES & BRESCIANI, 1976; ROOY, 1988; GARCIA, 2001):

O Cobre (Cu) foi um dos primeiros elementos de liga utilizados e tem ainda grande utilização. Utilizado na faixa de 4% a 10% aumenta consideravelmente a resistência mecânica e a dureza do fundido, tanto antes como depois do tratamento térmico. É bastante solúvel no alumínio em altas temperaturas (5% a 524°C) e, apenas ligeiramente solúvel à temperatura ambiente. O cobre ainda torna a liga termicamente tratável permitindo um grande aumento da resistência mecânica. Diminui a contração interna de solidificação e melhora a usinabilidade. Todavia, em comparação com a fundibilidade obtida com o silício, o cobre é inferior por proporcionar fragilidade à quente e redução da fluidez;

O Silício (Si) utilizado em até 13% é o elemento mais usado comercialmente nas ligas para fundição. Aumenta a fluidez do alumínio líquido permitindo que ele flua através de delgadas paredes na cavidade do molde reproduzindo detalhes mais delicados. Diminui a porosidade e o coeficiente de expansão térmica e em teores altos, torna difícil a usinagem. Quando combinado com o magnésio pode melhorar muito a resistência mecânica, por tornar a liga tratável termicamente. As ligas de alumínio com silício apresentam um eutético com cristais de silício em forma de placas finas que contribuem fortemente para o decréscimo da ductilidade da liga. Por esse motivo o silício eutético deve ser modificado, como será visto adiante;

tratamento térmico das ligas AI-Si, devido à formação de precipitados endurecedores como o Mg2Si. Esses precipitados têm efeito contrário na ductilidade da liga. A presença do magnésio torna difícil a fundição devido à tendência a oxidação e consequente formação de escória, o que também faz cair os teores de silício, cobre e outros elementos. Para melhores resultados são recomendados cuidados especiais na manipulação dessas ligas, como a utilização de atmosfera inerte ou mesmo o tratamento da liga líquida com cloro gasoso para remover gases e os óxidos dissolvidos;

O Zinco (Zn) tanto pode ser um elemento de liga como uma impureza dependendo da liga. Aumenta a resistência mecânica, mas com decréscimo da ductilidade. Quando adicionado em quantidades superiores a 10%, torna a liga susceptível ao trincamento durante a solidificação e produz elevada contração na solidificação. Em combinação com o magnésio produz boa resistência ao impacto e excelente ductilidade;

O manganês (Mn) atua também como refinador de grão e é capaz de reduzir a contração durante a solidificação. Deve, no entanto ser controlado quando em combinação com o ferro, pois juntos dão origem a grandes partículas intermetálicas que reduzem a resistência da liga. Em teores de até 0,5 % diminui o efeito fragilizante do ferro através da formação de precipitados globulares de Fe-Mn. Em ligas contendo cobre a sua maior contribuição é a formação de compostos que ancoram os contornos de grão;

Níquel (Ni) melhora a estabilidade dimensional e a resistência em temperaturas elevadas. Tem particular emprego em ligas para cabeçote de cilindros de motores de aeronaves com refrigeração a ar e em pistões de motores de combustão interna de automóveis. As ligas comuns empregam o níquel na faixa de 0,5 a 3,0%;

Cromo (Cr) é primariamente, um refinador de grão, utilizado em conjunto às adições de titânio. Em algumas ligas é utilizado para melhorar a resistência em temperaturas elevadas de uso;

Titânio (Ti) é usualmente adicionado em teores de 0,05 a 0,2% como refinador de grão para todas as ligas de fundição em areia e molde permanente, e dispensável na fundição sobre pressão, pois a microestrutura já é fina devido ao resfriamento rápido.

As propriedades das ligas de alumínio dependem da complexa interação entre, a composição química e a microestrutura desenvolvida durante a solidificação, os tratamentos térmicos e, para ligas de trabalho mecânico, do processo de deformação. Apesar do alumínio puro ser extremamente resistente à corrosão, devido à presença de um filme de óxido de alumínio, a resistência à corrosão decresce normalmente com o aumento do teor de elementos de liga adicionados. Por este motivo, têm sido desenvolvidos tratamentos térmicos para aumentar a resistência à corrosão de materiais com elevados teores de elementos de liga (ASM, 1993).

O alumínio e suas ligas podem ser divididos em duas categorias: ligas de alumínio para trabalho mecânico e ligas de alumínio para fundição. Cada uma destas categorias é ainda subdividida em classes de acordo com a composição. No âmbito deste trabalho será explanado apenas as ligas de alumínio para trabalho mecânico (MARTINS, 2008).

2.2.1 Classificação do alumínio

As ligas de alumínio para trabalho mecânico são divididas em dois grupos: ligas para tratamento térmico (tratáveis) e ligas sem tratamento térmico (não tratáveis). As ligas de alumínio sem tratamento térmico não podem ser endurecidas por precipitação, sendo apenas endurecidas por trabalho a frio. Os quatro grupos principais deste tipo de ligas são os grupos: 1xxx, 3xxx, 4xxx e 5xxx. A resistência mecânica inicial destas ligas é promovida pelo efeito endurecedor dos seus elementos de liga. A resistência mecânica adicional é então conseguida através de trabalho mecânico a frio – deformações que induzem endurecimento, designadas por H (MARTINS, 2008).

Podem ainda ser adicionalmente endurecidas através de trabalho a frio –

deformação controlada à temperatura ambiente (HANDBOOK, 2003).

Existem diversas nomenclaturas para identificar estas ligas e a mais comum é a da Aluminum Association (AA). Ela é adotada, também, por outras entidades tais como: ASTM, SAE, ABNT, esta última corresponde à norma 6834.

Assim, as ligas de alumínio são classificadas de acordo com a Aluminum Association (AA), através de um sistema numérico de quatro dígitos: o primeiro classifica a liga pela série, de acordo com o principal elemento adicionado, como pode ser visto na Tabela 1; o segundo dígito, se diferente de zero, indica modificação na liga básica, por exemplo, a liga 5652 deriva da liga 5052; e o terceiro e quarto dígitos, para o alumínio comercial (série 1XXX) indicam a porcentagem de alumínio que excede a 99% e, para as ligas, identificam composição específica (ALCAN, 1993). Para realização deste trabalho, será utilizada uma liga de alumínio derivada da série 5XXX. Assim, esta série será mais detalhada neste trabalho.

Tabela 1: Sistema de classificação das ligas de alumínio trabalháveis (ALCAN, 1993)

Designação de série - Liga Principal elemento químico da liga

1XXX Alumínio Puro (Al ≥ 99,0%)

2XXX Cobre

3XXX Manganês

4XXX Silício

5XXX Magnésio

6XXX Magnésio e Silício

7XXX Zinco

8XXX Outros Elementos

9XXX Série reservada para uso futuro

tratáveis termicamente, e por isso são de grande importância para aplicações estruturais em diversos campos, destinando-se em particular a área de transporte, como, por exemplo, na fabricação de vagões ferroviários, embarcações e carrocerias. São facilmente soldáveis e resistentes à corrosão, principalmente em atmosfera marítima (CORAINI, 2011).

Estas ligas são normalmente encontradas na forma de folhas, chapas e tiras sendo as mais comumente utilizadas em estruturas de alumínio. São soldadas por processos convencionais e podem ser soldadas com ou sem metal de adição.

Especificamente na liga AA 5052 (utilizada no presente estudo), o teor de magnésio deve ser entre 2,20% e 2,80% e o cromo deve ficar entre 0,15% e 0,35%. Outros elementos que complementam a composição dessa liga são manganês, cobre e zircônio, que não podem ultrapassar a quantidade de 0,10% para cada elemento. A quantidade de ferro e silício, respectivamente, deve ser no máximo até 0,40% e 0,25% (ASTM B209M, 2004). Porém há um pico de susceptibilidade à trinca a aproximadamente 2,5% Mg, dificultando a soldagem da ligas como AA 5052. Este problema é solucionado com a escolha de um metal de adição que reduza o risco de trincas (RENCK, 2005).

2.1.2 Soldabilidade

Soldabilidade é o termo que está associado à facilidade com que uma liga pode ser soldada, produzindo uma junta com adequada resistência mecânica, resistência à corrosão e outras propriedades quando necessárias. No início de seu emprego nas aplicações industriais, o alumínio foi considerado um material de difícil soldabilidade devido ao fato de se empregar técnicas de soldagem semelhantes às empregadas para materiais ferrosos, obtendo soldas de baixa qualidade (FIGUEIREDO, 2000).

A alta condutividade térmica, o alto coeficiente de expansão linear e a necessidade de maior aporte de calor podem causar consideráveis distorções durante a soldagem do alumínio. Esta alta condutividade térmica torna a soldagem do alumínio mais rápida que do aço, pois ela proporciona uma rápida solidificação da poça de solda (ALCAN, 1993).

material de base, dificultando a formação da poça metálica. Porém, à medida que a solda avança, o metal de base continua recebendo calor do arco, o que proporciona o aumento excessivo da penetração e molhabilidade, até o nível extremo onde a geometria do cordão torna-se inadequada, exigindo a interrupção do processo. Essa variação do cordão pode inviabilizar a soldagem em muitas situações, e por esse motivo é necessário o controle sobre a quantidade de energia imposta à peça (MARQUES, 2012).

Além dos defeitos citados, a alta condutividade térmica do alumínio pode levar a problemas característicos de início de cordão como aparência insatisfatória, penetração insuficiente e reforço excessivo (YOUNG & PICKIN, 1999).

Outro fator preocupante é a camada de óxido formada pela rápida oxidação do alumínio. Isso acontece devido o alumínio reagir com o oxigênio do ar formando uma camada superficial de óxido cujo ponto de fusão (≈2000ºC) é muito superior ao

do alumínio e que, durante a soldagem, pode formar uma barreira física impedindo o contato e mistura do metal base fundido e do metal de adição e formando inclusões na solda.

Este fato significa que tentar soldar o alumínio, sem primeiro remover o filme óxido, resulta na fusão do metal de base bem antes da fusão do óxido, podendo chegar à ausência completa de coalescência entre as superfícies a unir. Além disso, a baixa condutividade térmica do óxido pode dificultar o fluxo de calor e contribuir também para a falta de coalescência (MENDES DA SILVA, 2003).

Contudo, o alumínio ainda apresenta outro problema, a solubilidade do hidrogênio sofre mudanças drásticas quando o alumínio passa do estado liquido para o estado sólido, gerando uma espécie de espuma durante a solidificação. Altas velocidades de soldagem podem favorecer a formação de porosidade da junta soldada. Além disso, devido à baixa densidade do alumínio, o metal em fusão não consegue expulsar a alumina (Al2O3), óxido aderente a superfície do material com uma densidade superior a do próprio alumínio, o que pode provocar a inclusão desfavorável de materiais estranhos no metal depositado (OKUMURA, 1982).

2.1.2.1 Soldabilidade da Liga AA5052

O magnésio é um dos elementos mais eficazes e largamente empregados na formação de ligas de alumínio. As ligas da série 5XXX podem ser não apenas ligadas ao magnésio como também ao magnésio e manganês. As ligas desta série são as que apresentam as maiores resistências entre as ligas não tratáveis termicamente, e por isso são de grande importância para aplicações estruturais. São fabricadas principalmente na forma de chapas e lâminas, apenas ocasionalmente como extrudados. E, entre os diversos campos de aplicação, elas destinam-se em particular à área de transporte, como, por exemplo, na fabricação de vagões ferroviários, embarcações, tanques rodoviários, veículos militares, carrocerias de ônibus, furgões e outros (ALCAN, 1993).

As ligas desta série, com teor abaixo de 2,5% Mg (5052, 5252, 5005, 5050), quando soldadas com os processos de fusão a arco ficam sujeitas à trinca durante a fase de solidificação, caso o metal de adição utilizado tenha a mesma composição química do metal da base. Além do que, o risco de trinca aumenta quando a solda é depositada sobre condições de restrição, ou seja, as partes a serem unidas ficam impedidas de movimentação (ALCAN, 1993).

Este problema é facilmente superado pelo aumento do teor de Mg da poça de solda para mais de 3,0% Mg, o que pode ser feito mediante o uso de um metal de enchimento adequado. Os metais de adição de classificação Al-5% Mg (ER 5356, 5556 e 5183) são muito eficazes e podem evitar trincas até mesmo em juntas com movimentação restrita, nas quais há considerável diluição do metal base (ALCAN, 1993).

2.2 ARCO VOLTAICO NO ALUMÍNIO

O óxido de alumínio é péssimo condutor de eletricidade, por isso sua presença dificulta o fluxo de corrente. Em ligas submetidas ao tratamento de anodização (crescimento artificial da camada de alumina por meios eletroquímicos), a espessura do filme óxido pode ser tal que chega a impedir a abertura do arco de soldagem (ALCAN, 1993). Entretanto, mesmo que a espessura natural da camada de óxido seja, normalmente, muito pequena, a mesma influi significativamente sobre a resistividade total (MENDES DA SILVA, 2003).

Supõe-se que, em uma soldagem, o arco tenda a acompanhar a poça de fusão e as regiões adjacentes, onde a espessura da camada de óxido seja menor. Como o metal abaixo da superfície funde-se primeiro, pode-se prever um caráter bastante errático do arco tentando acompanhar as posições com menor espessura da camada de óxido. Esta mobilidade pode tornar o arco mais instável (VIEIRA JR., 1999).

Falar em instabilidade do arco e sua relação com a camada de alumina passam obrigatoriamente pelo entendimento de um dos métodos de remoção da camada de óxido superficial no alumínio, o ataque catódico. Para utilização deste método, o metal de base deve ser o cátodo e a existência de óxido é condição necessária à emissão de elétrons e a consequente manutenção do arco (Emissão de Campo). Assim, percebe-se o caráter dúbio da influência da camada superficial de óxido na estabilidade do arco e, como consequência, na soldagem de alumínio (MENDES DA SILVA, 2003).

2.3 PASSE DE RAIZ

A soldagem de passe de raiz é de fundamental importância para o sucesso do processo de soldagem. Passes de enchimento e acabamento são também relevantes, contudo, não são normalmente abordados nos trabalhos uma vez que as características presentes nestes passes são inerentes à boa execução do processo de soldagem no passe de raiz (JÚNIOR, 2010).

instabilidade do arco, falta de proteção gasosa, desempenho inadequado dos equipamentos, entre outros (CANTRELL, 1982).

A utilização de eletrodo revestido, na maioria das vezes é a primeira opção para procedimentos de passe de raiz, traz como principal problema a baixa produtividade, além de ser um processo com elevado nível de respingos, fumos e maior susceptibilidade a defeitos, comparando-se com os processos TIG e MIG (PIGOZZO, 2013).

Algumas variantes do processo MIG/MAG, processos a laser e técnicas avançadas do processo TIG (Key hole), vem sendo estudadas e, em alguns casos, aplicadas, de modo a propiciar maiores produtividades, pois estas podem efetuar passes com elevadas velocidades de soldagem e reduzem o tamanho da junta a ser soldada (RIBEIRO, 2012).

2.4 PROCESSO DE SOLDAGEM MIG

O processo MIG/MAG, pela qualidade da solda, aliada com uma maior produtividade, que normalmente é uma das necessidades das indústrias, é um dos principais processos utilizados em soldagem a arco voltaico. Pode ser operado nos modos semiautomático e automático, sendo aplicado praticamente em todos os metais comerciais importantes (aço comum ao carbono, aços baixas ligas, aços inox e resistente ao calor, alumínio, cobre, titânio e suas ligas). É capaz de executar soldas em todas as posições se forem escolhidos gases de proteção, arames, eletrodos e parâmetros de soldagem apropriados (MIRANDA, 1999). É utilizado na fabricação e manutenção de equipamentos e peças metálicas, na recuperação de peças desgastadas e no recobrimento de superfícies metálicas com materiais especiais (MARQUES, 1991).

O processo MIG/MAG é a soldagem a arco com atmosfera gasosa onde a união das peças metálicas ocorre pelo aquecimento destas com um arco elétrico estabelecido entre um eletrodo nu, consumível, e a peça de trabalho. O arco e a região da solda são protegidos contra contaminações da atmosfera por um gás ou mistura de gases, que podem ser inertes ou ativos (MARQUES, 1991).

quando ocorre reação do gás com a poça de fusão, de onde provém a denominação MAG (Metal Active Gas). O argônio e o hélio são exemplos de gases inertes e, o oxigênio e o CO2 dissociado no arco, são exemplos de gases ativos.

Figura 1: Esquema do processo MIG (CRUZ, CABRAL, 2008)

Na soldagem do alumínio e suas ligas é preciso inicialmente limpar a camada de óxido, pois a mesma tem alto ponto de fusão. No processo MIG consegue-se solucionar este problema utilizando corrente contínua com eletrodo no positivo (CC+). Nesta situação o arco remove a camada de óxido de alumínio e permite a coalescência das bordas da junta e do metal de enchimento (ALTSHULLER, 1998). Este tipo de remoção da camada de óxido é chamado de limpeza catódica. Quando a soldagem é feita em CC+ o principal mecanismo de emissão de elétrons é chamado de emissão por campo, ou seja, os elétrons são emitidos da peça de trabalho para o eletrodo.

As principais vantagens deste processo são, (QUITES, 2002; MACHADO, 1996):

Processo semiautomático, podendo ser automatizado;

Maior produção de metal depositado em relação ao eletrodo revestido;

Longos cordões podem ser feitos sem parada, devido à alimentação contínua do arame;

Grande versatilidade quanto à aplicação de materiais e espessuras;

Limpeza mínima após a soldagem devido à inexistência de escória pesada;

Menor exigência de habilidade do soldador comparado ao processo com eletrodo revestido;

As principais limitações deste processo são, (QUITES, 2002; MACHADO, 1996):

A variedade de arames disponíveis é relativamente pequena, cabendo mencionar que materiais que não tenham suficiente ductilidade para serem trefilados não podem ser transformados em arame maciço para soldagem por este processo;

O equipamento de soldagem é mais complexo, mais caro e menos portátil do que o do eletrodo revestido;

O arco deve estar protegido de correntes de ar que possa dispersar o gás de proteção, dificultando a soldagem em campo;

Dificuldade na soldagem em locais de difícil acesso, pelo tamanho da pistola de soldagem e pela proximidade entre o bocal e a peça exigida pelo processo.

Conforme Biloni et. al. (1981), no processo MIG em alumínio, dependendo da espessura do material e do gás de proteção, as velocidades de soldagem podem variar entre 500 e 1000 mm/min e a velocidade de deposição pode chegar a 4,5 kg/h. De acordo com a ALCAN (1993) é muito comum velocidades de soldagem na faixa de 300 a 800 mm/min e, na soldagem automática, tem sido registradas velocidades da ordem de 2500 mm/min.

2.5 PROCESSO DE SOLDAGEM TIG

O processo TIG (do inglês Tungsten inert gas) é caracterizado por um arco voltaico estabelecido entre um eletrodo de tungstênio dito não consumível, e a peça a ser soldada. Um fluxo de gás inerte faz a proteção do eletrodo e da poça de fusão à oxidação e também, ao ser ionizado, propicia a condução de corrente elétrica (CIRINO, 2009).

indústria da aviação no começo da segunda grande guerra mundial. A Figura 2 mostra o esquema do processo TIG (BRACARENSE, 2000).

Figura 2: Esquema do processo TIG (SOLDATIG, 2014)

Quando relacionado ao modo de corrente utilizado nesse processo, tem-se do tipo continua (positiva ou negativa), alternada ou ainda no modo pulsado, continua ou alternada. Para materiais não ferrosos, como o magnésio e o alumínio é comumente utilizada a corrente alternada ou continua positiva, esta utilizada nesse estudo.

Neste modo de corrente, o polo positivo é constituído na tocha, enquanto o negativo é estabelecido na peça a ser soldada. Desta forma, a retirada dos elétrons é feito da peça para o eletrodo, possibilitado um limpeza catódica eficiente, além de um consumo menor do eletrodo devido à concentração de calor ser no polo negativo. No entanto, a penetração é menor do que a corrente continua negativa.

As principais vantagens deste processo são, (BRACARENSE, 2000):

Produz soldas de qualidade superior, geralmente livres de defeitos;

Está livre dos respingos que ocorrem em outros processos a arco;

Pode ser utilizado com ou sem adição;

Permite excelente controle na penetração de passes de raiz;

Pode produzir excelentes soldagens autógenas (sem adição) a altas velocidades;

Permite um controle preciso das variáveis da soldagem;

Pode ser usado em quase todos os metais, inclusive metais dissimilares;

Permite um controle independente da fonte de calor e do material de adição.

Das limitações pode-se destacar (BRACARENSE, 2000):

Taxas de deposição inferiores com processos de eletrodos consumíveis;

Há necessidade de maior destreza e coordenação do operador em relação ao SMAW e GMAW;

É menos econômico que os processos de eletrodos consumíveis para espessuras de 10 mm;

Há dificuldade de manter a proteção em ambientes turbulentos;

Pode haver inclusões de Tungstênio, no caso de haver contato do mesmo com a poça de soldagem;

Pode haver contaminação da solda se o metal de adição não for adequadamente protegido;

Há baixa tolerância a contaminantes no material de base ou adição;

Vazamento no sistema de refrigeração pode causar contaminação ou porosidade sopro ou deflexão do arco, como em outros processos.

2.5.1 TIG alimentado

Entende-se por processo TIG-A como uma variante do processo TIG convencional, porém a adição de metal não é mais praticada de forma manual, mas automática, através de um equipamento denominado sistema tracionador de arame (RIBEIRO, 2012).

Existem estudos datados da década de 1960, descrevendo ensaios com alimentação automática de arame que já buscavam maiores produtividades para o processo TIG (DELGADO, 2000). É possível encontrar casos em que a produtividade aumentou na ordem de 800% quando aplicado alimentação automática comparada a manual em se tratando dos tempos de soldagem (RICHARDSON, 1995).

baixa temperatura). Ele serve também á aplicações como passe de raiz em soldas de membros estruturais altamente críticos e soldagem de tubos de aço carbono na construção de plataformas de petróleo Offshore (DELGADO, 2000).

Devido à alimentação contínua e automática do arame, podem-se produzir cordões uniformes ao longo de toda a sua extensão. Esta uniformidade do cordão é difícil de conseguir com a alimentação manual do arame, além do que, sendo fixo o comprimento da vareta utilizada pelo soldador, obriga-o a substituí-la regulamente e, assim, é interrompida a continuidade do processo (DELGADO, 2000).

2.5.1.1 Arame frio (cold wire)

No processo “Cold Wire” o arame de adição é alimentado a temperatura

ambiente sendo que a velocidade do arame está relacionada, basicamente, com a corrente utilizada no arco voltaico (OLIVEIRA, 2001).

A adição automática de arame é uma alternativa melhor quando se deseja aliar qualidade e taxa de produção nos processos TIG e PLASMA. Nesta situação, é adicionado material na forma de arame bobinado, em muitos casos, o mesmo utilizado no processo MIG/MAG. O arame é movimentado até a tocha de soldagem através de um cabeçote tracionador, de forma contínua com velocidade controlada. Ao chegar na pistola de soldagem, o arame é conduzido ao arco voltaico através de um sistema direcionador (OLIVEIRA, 2001). A Figura 3 mostra a tocha TIG-A.

O processo TIG com alimentação de arame frio apresenta uma alta estabilidade do arco, com baixos níveis de respingos e ainda garante uma elevada qualidade do depósito, aumentando com isso a eficiência de deposição. A alimentação automática de arame neste processo garante uma maior taxa de deposição quando comparado com o processo de alimentação manual (MIRANDA, 2011).

2.5.1.2 Arame quente (hot wire)

Em princípio, este processo pode reunir todas as características encontradas no processo Arame Frio, porém, possui a peculiaridade de estabelecer um pré-aquecimento do arame, antes deste entrar em contato com o arco voltaico. Isto provoca um aumento na energia total do sistema, viabilizando um aumento na taxa de deposição de arame (DELGADO, 2000). É uma técnica utilizada nos processos TIG e PLASMA.

O aquecimento é promovido pela passagem de corrente elétrica através de um comprimento determinado de arame, antes que este entre em contato com o arco voltaico (OLIVEIRA, 2001).

Uma vez que o arame é pré-aquecido, podendo chegar a uma temperatura de até 300°C, ele não absorve uma energia tão elevada do arco para se fundir, como absorveria à temperatura ambiente (DELGADO, 2000).

2.6 DESCONTINUIDADE

Segundo Modenesi (2001) designa-se como descontinuidade a qualquer interrupção da estrutura típica (ou esperada) de uma junta soldada. Neste sentido, pode-se considerar como descontinuidade a falta de homogeneidade de características físicas, mecânicas ou metalúrgicas do material ou da solda.

2.6.1 Porosidade

Porosidade é formada pela evolução de gases, na junta da solda durante a solidificação da zona de fusão. Os poros têm usualmente um formato esférico, embora poros alongados (porosidade vermiforme) possam ser formados, em geral, associados com o hidrogênio (MODENESI, 2001), ilustrado na Figura 4.

.

Figura 4: Formação de porosidade em uma junta soldada (SENAI-MG, 2004)

É fato bem demonstrado que uma quantidade pequena de porosidade esférica, dispersa uniformemente através da solda, tem pouca ou nenhuma influência sobre a resistência da junta. Todavia, se a porosidade estiver presente em grande quantidade ou alinhada, a resistência e ductilidade da junta ficam comprometidas.

Quanto à sua distribuição na solda, a porosidade pode ser dividida em: (a) uniformemente distribuída, (b) agrupada (associada, em geral, com pontos de abertura ou de interrupção do arco) e (c) alinhada (que ocorre, em geral, no passe de raiz), conforme a Figura 5 (MODENESI, 2001).

(a) (b) (c) Figura 5: Formas de distribuição de porosidade: (a) distribuída, (b) agrupada e

O hidrogênio é o único gás que é significativamente insolúvel em alumínio, considerando que o diâmetro atômico do hidrogênio é menor que o do alumínio, conseguindo melhor solubilidade. Quando submetida a temperaturas inferiores à de fusão do alumínio, a solubilidade do hidrogênio aumenta em percentuais pequenos em relação ao aumento maior de temperatura, devido ao alumínio ainda se encontrar no estado sólido. Quando o alumínio passa para o estado líquido, a absorção do hidrogênio se torna mais intensa, resultado do crescimento dos espaços Inter atômicos. A partir do momento que o metal está totalmente líquido a absorção do hidrogênio volta a acontecer em percentuais menores até que chegue a um limite de solubilidade do hidrogênio dentro do alumínio, como mostra o gráfico da Figura 6 (DEVLETIAN, J.H.; WOOD, W.E., 1984).

Figura 6: Solubilidade do alumínio no hidrogênio (DEVLETIAN; WOOD, 1987)

Desta forma, conclui-se que a principal forma para formação da porosidade é

a introdução de hidrogênio proveniente de fontes externas, tais como: vapor d’água,

óleo, graxa, etc., dentro da atmosfera do arco de modo que, assim, o hidrogênio penetra na poça de fusão.

gás de proteção. Podem-se resumir as fontes de contaminação por hidrogênio, causadoras da porosidade, da seguinte forma:

- Através do metal de adição, sendo que o mesmo, independente de sua qualidade original, podendo contaminar-se durante o manuseio ou na armazenagem; - As condições superficiais do metal de base (DEVLETIAN; WOOD, 1987) demonstram que a camada superficial do alumínio, composta por óxido de alumínio (Al2O3), retém umidade e contaminantes que contribuem na formação de porosidade. Óxidos, hidrocarbonetos e umidade nas superfícies do metal base proporcionam a dissociação do hidrogênio quando aquecidos pela ação do arco elétrico;

Os possíveis contaminantes, presentes no metal base podem ser classificados em:

a) Compostos formados pela reação entre a atmosfera e a superfície do metal e produtos corrosivos;

b) Substâncias física ou quimicamente adsorvidas pela camada de óxido,

como água, óleo, graxas, solventes, etc.

2.6.2 Inclusão de escória

Figura 7: Inclusão de escória na solda (MODENESI, 2001)

2.6.3 Mordeduras

Este termo é usado para descrever reentrâncias agudas formadas pela ação da fonte de calor do arco entre um passe de solda e o metal de base ou um outro passe adjacente. Quando formada na última camada do cordão, a mordedura causa uma redução da espessura da junta e atua como um concentrador de tensões (Figura 8). Quando formada no interior da solda, ela pode ocasionar a formação de uma falta de fusão ou de inclusão de escória. Mordeduras são causadas por manipulação inadequada do eletrodo, comprimento excessivo do arco e por corrente ou velocidade de soldagem elevadas. A tendência à formação desta descontinuidade depende também do tipo de consumível (eletrodo, fluxo ou gás de proteção) usado (MODENESI, 2001)

Figura 8: Mordedura na solda (MODENESI, 2001)

2.6.4 Falta de penetração

desde que mantida nos limites especificados não é considerada como um defeito de soldagem (MODENESI, 2001)

Figura 9: Falta de penetração na solda (MODENESI, 2001)

2.6.5 Trincas de solidificação

Trincas têm origem metalúrgica e podem ser consequência do processo de fabricação anterior à soldagem, do próprio processo de soldagem ou ainda das condições de serviço a que o componente soldado será submetido (MENDES DA SILVA, 2003).

As trincas decorrentes do processo de soldagem podem ser de vários tipos e ter diferentes causas de formação. De uma forma geral, pode-se dizer que estas causas de formação são resultados da susceptibilidade do material de base e do ciclo térmico a que a liga foi submetida (MENDES DA SILVA, 2003).

Estes tipos de trincas (decorrentes do processo de soldagem) podem ser agrupados em duas grandes categorias, ou seja, trincas a frio e a quente, segundo definição da Associação Americana de Soldagem. As trincas a frio ocorrem após a solidificação da solda e estão geralmente associadas à presença de hidrogênio. As trincas a quente ocorrem em temperaturas elevadas, próximas ao ponto de fusão e durante a solidificação da solda (Wainer et al., 1992).

As trincas à quente devidas à soldagem são classificadas como trincas de solidificação e trincas de liquação. A trinca de liquação, embora resultado de semelhante mecanismo de formação, ocorre em regiões sólidas (zona afetada de calor). Já as trincas de solidificação têm origem em um mecanismo de segregação metalúrgica e ocorrem na zona fundida (ZF) (MENDES DA SILVA, 2003).

As trincas de solidificação podem apresentar-se de diversas formas, denominadas de acordo com seu local de aparecimento e sua orientação. As denominações mais comuns para este tipo de trinca de solidificação são: trincas de crateras, trincas longitudinais e trincas transversais no cordão (Okumura & Taniguchi, 1982).

solidifique, já que não há mais material para preencher o vazio decorrente da contração de solidificação da poça fundida. Isto ocorre mais nitidamente no alumínio, devido ao fato do alumínio fundido contrair cerca de 6% do seu volume quando se solidifica, cerca de duas vezes mais do que o ferro. As tensões térmicas, aliadas às condições favoráveis do metal durante a formação do rechupe, provocam as trincas, que por semelhança visual, são chamadas de cratera (MENDES DA SILVA, 2003).

As trincas longitudinais no cordão são ocasionadas por tensões transversais através da junta e perda da resistência mecânica do metal de solda durante a solidificação, sendo bastante comuns em soldas de alumínio. Já as trincas transversais no cordão não são comuns em soldas de alumínio e as tensões devem ser paralelas ao eixo da solda (MENDES DA SILVA, 2003).

2.7 DILUIÇÃO

Chama-se diluição da solda à quantidade do metal de base que se funde e participa da formação do metal de solda. A participação do metal de base na composição química do metal de solda ocorre sempre nos processos de soldagem por fusão, pois esta é a única forma de assegurar que haja a continuidade no conjunto soldado (Nadezhdin; Davison, 2004). Contudo, é possível reduzir a valores mínimos este nível de participação (diluição) em algumas aplicações.

A diluição depende do tipo de junta, tipo de processo e parâmetros utilizados. Pode variar desde poucos percentuais, indicado para a soldagem de revestimento, até 100%, na soldagem autógena (sem adição de consumível), sendo o seu valor usual na faixa de 20 a 40% para os processos de soldagem por fusão convencionais (RYUICHI; HIROSHIGE, 2005).

O efeito da diluição nas transformações que podem ocorrer durante a soldagem é maior quando se solda materiais dissimilares (Silva et al., 2009). A mistura das composições entre o metal de adição e o metal de base pode favorecer uma composição intermediária e propriedades totalmente diferentes daquelas que se esperaria para a solda (CALLISTER, 2006).

base AA 6082. Quando comparado ER 6061, o comportamento de ambos os materiais de adição é semelhante, sem efeito negativo para altas diluições.

Além disso, pode-se observar que a temperatura solidus do AA 6061 é maior do que a temperatura solidus das soldas realizadas com os materiais de adição ER 4043 e ER 5356, portanto ficando livre de trincas de liquação, a não ser o ER 5356 quando aplicado a altos valores de diluição. A Figura 10 mostra tal comportamento.

3 MATERIAIS E MÉTODOS

3.1 MATERIAL DE ADIÇÃO

Dos materias de adição, foram escolhidos os ER 4043 e ER 5356. O primeiro foi determinado devido Andrade (2012) conseguir resultados satisfatórios em seu trabalho soldando chapas testes na liga AA5052. Outro fator é a fácil soldabilidade deste consumível devida sua boa fluidez, favorecendo a obtenção de elevados resultados de rendimento.

Já o segundo citado, foi escolhido por ser da mesma classe do material de base. Este possui excelente resistência à corrosão e altas características mecânicas, além de ser aplicado na indústria automobilística, naval e na fabricação de tanques (SOLDOR, 2014). A Tabela 2 apresenta a composição quimica dos dois materiais de adição.

Tabela 2: Composição quimica dos materiais de adição (HARRIS-BRASTAK, 2014)

ER 4043 (%)

Al Si Fe Cu Mn Mg Cr Zn Ti Be

Balanço 4,5-6,0

0,8 0,30 0,05 0,05 - 0,10 0,20 0,0003

ER 5356 (%) Balanço 0,25 0,40 0,10

0,05-0,20

4,5-5,5

0,05-0,20

0,10 0,06-0,20

0,0003

3.2 GÁS DE PROTEÇÃO

3.3 ELETRODO NÃO CONSUMÍVEL

Utilizou-se o eletrodo de tungstênio puro, de 2,4 mm de diâmetro, e afiação de 45°, sendo afiado para cada corpo de prova e a uma distância bico de contato-peça (DBCP) igual a 3,2 mm. Para esse eletrodo foi utilizado um bocal cerâmico de numero 8.

3.4 CORPO DE PROVA

O metal de base utilizado foi a liga de alumínio AA 5052, na forma de chapa, com dimensões de 1650 x 2000 x 12,75 mm (largura x comprimento x espessura). A composição química, propriedades mecânicas e temperatura de fusão estão dispostas nas Tabelas 3 e 4.

Tabela 3: Percentual (%) de elementos em peso na liga AA 5052 (NOVELIS, 2006)

Al Fe Cu Mn Mg Cr Zn Outros Si

Balanço 0,40 0,10 0,10 2,20-

2,80 0,15- 0,35 0,10 0,15 0,25

Tabela 4: Propriedades mecânicas da liga AA5052 (NOVELIS, 2006; GGD, 2015)

Limite de resistência a tração (MPa) 170 – 215 Tensão de escoamento (MPa) 65 Temperatura de fusão (°C) 595 - 650

Figura 11: Preparação para o corte das chapas com o processo a plasma

Inicialmente os corpos de prova foram cortados nas dimensões 100 x 200 x 12,75 mm, depois foram realizados dois tipos de chanfro (em V e em gola) com o auxílio de uma fresa, ambos utilizados por FAGUNDES (2014) e PIGOZZO (2013) em seus trabalhos, conforme ilustrados nas Figuras 12 e 13, respectivamente.

Figura 13: Esquema do chanfro em gola diferenciando abertura da raiz

3.5 MÉTODOS

A Tabela 5 mostra os fatores e níveis do planejamento experimental. Foram propostas 12 combinações de parâmetros, cada uma com 3 repetições, totalizando 36 testes. Salientando que para os ensaios com o processo TIG-A, foram utilizados apenas a configuração de chanfro que apresentaram melhores resultados no processo MIG.

Tabela 5: Fatores e níveis do planejamento experimental

ER5356 ER4043

CH em V CH em V com gola CH em V CH em V com gola

α T (mm) L (mm) α T (mm) L (mm)

MIG-P CC+

80º 2,0 1,5 80º 2,0 1,5

1,0 1,0

TIG-A 80º 2,0 1,5 80º 2,0 1,5

Sabendo que os corpos de prova serão submetidos a dois processos de soldagem (TIG-A e MIG-P CC+), a Tabela 6 apresenta os parâmetros utilizados neste trabalho obtidos através da literatura e de ensaios preliminares além do parâmetro de comparação entre os dois processos, ou seja, a taxa de deposição (Equação 1) para uma mesma corrente de soldagem.

Tabela 6: Parâmetros ajustados e fixos

MIG-P CC+ TIG-A

A 22,5 -

I(A) 150,0

Vs(cm/min) 47,8 10,0

Va(m/min) - 1,4

Nº de passes 1

Tipo de tecimento Linha reta

VA/Vs 14

Ângulo de ataque da tocha

90°

Tp (s) - 0,5

Tb (s) - 0,5

DBCP (mm) 15,0 21,7

Td = Va/Vs (1)

Onde,

Td = Taxa de deposição

Va = Velocidade de alimentação Vs = Velocidade de Soldagem

3.5.1 Métodos de avaliação

Como fase de avaliação preliminar da solda, foi observada a presença ou não de defeitos tais como de mordeduras, porosidade e trincas de solidificação. Logo em seguida foi realizada metalografia para avaliar possíveis defeitos e micrografia tanto na zona fundida como na zona termicamente afetada, assim como medição da diluição. O lixamento foi realizado com as granulometrias 220, 320, 400, 600, 1000, e 1200 Mersh, seguido do polimento com alumina de 1µm e do ataque com o reagente Poulton (HCL conc, HNO3 conc, HF 48% E H2O) (HANDBOOK, 2003). Foi avaliado o centro dos corpos de prova, transversal ao cordão de solda, teoricamente por se tratar da ultima zona a se solidificar da solda.

O cálculo do percentual da diluição (Equação 2) (Figura 14) foi utilizado para verificar se as soldas estariam dentro da faixa de formação de trinca de solidificação.

D = (A + A’) / (A + A’) + B X 100 (2)

Onde,

D = Diluição A = Área A

A = Área A’

B = Área B

Figura 14. Demonstração das áreas para o cálculo de diluição

Figura 15: Secção retirada de cada corpo de prova para metalografia e microdureza

O ensaio radiográfico, realizado no LABSOLDA, permitiu a detecção de possíveis porosidades nas soldas.

3.6 EQUIPAMENTOS

A fonte de soldagem da IMC DIGIplus A7 foi escolhida para realização do estudo (Figura 16). Esta possui um avançado processador ARM de 32 bits, o que permite operar com várias modalidades de soldagem e elevado desempenho no controle do arco e da transferência metálica (IMC, 2014). A Tabela 7 delineia as principais características técnicas deste equipamento.

Figura 16: Fonte de soldagem (IMC, 2014)

Tensão de Alimentação (V) 220, 380, 440, Trifásica

Tensão em vazio (V) 50/68/85

Corrente (A) Continua ou pulsada

Corrente nominal (A) 280 (100 % de ciclo de trab.)

Potência máx. consumida (kW) 10

Fator de Potência 0,94

Para a aquisição dos valores médios, eficazes e instantâneos da tensão e corrente, além dos valores médios da velocidade de adição de material, foi adicionada à bancada de soldagem o Sistema de Aquisição Portátil (SAP), conforme ilustra a Figura 17.

Figura 17: Sistema de Aquisição Portátil IMC (2014)

Figura 18: Mecanismo de deslocamento uniforme da tocha (LABSOLDA, 2014)

Além de submeter a tocha de soldagem a uma velocidade de soldagem constante, este mecanismo possibilita a realização de três diferentes modos de deslocamento da tocha, ou seja, o tecimento no ato da soldagem, retangular, trapezoidal, linha reta e triangular, este penúltimo escolhido para o presente estudo.

Por fim, a bancada experimental utilizada para a realização deste estudo ficou configurada conforme a Figura 19 ilustra.

Figura 19: Bancada experimental (A-Tartílope; B-Cilindro de gás; C-Alimentador; D-Refrigerador; E-Fonte de soldagem; F-SAP)

A

B

C

D

E

4 RESULTADOS E DISCUSSÃO

4.1 RESULTADOS PRELIMINARES

Iniciaram-se os testes com o processo TIG-A e foram estabelecidas 3 correntes para usar como referência, estas 110, 120 e 130 A. Porém as duas primeiras correntes, a fusão do arame e do material de base não ocorreu como o esperado. Partiu-se então para corrente de 130 A, mas ainda continuou a ocorrer falta de fusão. Desta forma foram ajustados velocidade de alimentação de arame, velocidade de soldagem e tempo de abertura de arco. Porém não foram obtidas soldas satisfatórias, como mostra a Figura 20.

Figura 20: Solda realizada com corrente de 130 A.

Figura 21: Solda realizada com corrente de 140 A.

Portanto, foi realizado um novo teste com a mesma corrente, mesmo tempo de abertura de arco e mesma velocidade de alimentação de arame, porém aumentando gradativamente a velocidade de soldagem a cada novo teste. Com estes parâmetros foi possível eliminar o problema dos furos com o decorrer da solda. No entanto a soldagem continuou com mordeduras, surgindo um novo defeito, rugosidade, como mostra a Figura 22.

Figura 22: Solda realizada com corrente de 140 A.