DANILO JOSÉ PEREIRA DA SILVA

SISTEMA DE GESTÃO AMBIENTAL PARA A INDÚSTRIA

DE LATICÍNIOS

Tese apresentada à Universidade Federal de Viçosa, como parte das exigências do Programa de Pós-Graduação em Ciência e Tecnologia de Alimentos, para obtenção do título de Doctor Scientiae.

VIÇOSA

DANILO JOSÉ PEREIRA DA SILVA

SISTEMA DE GESTÃO AMBIENTAL PARA A INDÚSTRIA

DE LATICÍNIOS

Tese apresentada à Universidade Federal de Viçosa, como parte das exigências do Programa de Pós-Graduação em Ciência e Tecnologia de Alimentos, para obtenção do título de Doctor Scientiae.

APROVADA: 6 de maio de 2011.

Prof. Cláudio Mudado Silva Prof. Cláudio Furtado Soares

Profª. Vanessa Riani Olmi Silva Prof. Nélio José de Andrade (Co-orientador)

A Deus. À minha filha Júlia. À minha esposa Rosária.

Aos meus pais Elias e Maria do Carmo. Aos meus irmãos Sinval e Eni.

AGRADECIMENTOS

Primeiramente a Deus, que sempre ilumina o meu caminho e me concede saúde, paz, serenidade e força para realizar meus projetos de vida.

À Universidade Federal de Viçosa, especialmente ao Departamento de Tecnologia de Alimentos, pela excelente formação e oportunidades concedidas.

À Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES), pela concessão da bolsa de estudos.

A Fundação de Amparo à Pesquisa do Estado de Minas Gerais (FAPEMIG) pelo financiamento do projeto de pesquisa.

Ao professor Frederico José Vieira Passos, pela oportunidade, amizade, dedicação, ensinamentos durante os cinco anos de orientação, ótima convivência e valiosa colaboração na realização desse trabalho.

Ao professor Nélio José de Andrade, pela amizade, convivência e valiosos ensinamentos e sugestões.

Ao professor Cláudio Mudado Silva, pela contribuição e valiosas sugestões na realização desse trabalho.

Ao Professor Ismael Maciel de Mancilha, pelas sugestões, conselhos e colaboração na realização desse trabalho.

Ao professor José Luís Braga, pelas sugestões e contribuição na realização desse trabalho.

À professora Vanessa Riani Olmi Silva, pela colaboração na realização desse trabalho.

A todos os professores do Departamento de Tecnologia de Alimentos, pelos ensinamentos e amizade.

Aos professores do Departamento de Engenharia Agrícola, Antônio Teixeira Matos e Álison Borges, pela amizade e ensinamentos.

Aos amigos, Arthur, Breno, Gustavo, Marcel, Pedro e Saulo, pela convivência e valiosa contribuição na realização deste trabalho.

Aos estagiários do laboratório e da CEAD, Ana Paula, Amanda, Betânia, Caio, Daniela, Deyse, Eridan, Mara, Rafaela, Robson, Tiago, Vinícius, Viviane, e Wesley, pela valiosa contribuição na realização desse trabalho.

Aos companheiros da pós, Silvane, Orlando, Thais, pela amizade, sugestões e incentivo.

A todos os funcionários do Laticínio Funarbe e em especial ao Adalto, Adilson, Aristides, Ernestro, Geraldo, José Carlos, José Silvério, Luiz, Maria Helena, Nélio e Setenta, pela valiosa colaboração.

Aos proprietários e colaboradores dos laticínios onde foram realizados os estudos: Ademir, Antônio Valente, Antônio Ventura, Carlos, Geraldo Maciel, Gerardo, João Bosco, Mauro, Rafael, Ricardo e Warley, que cederam o espaço e seu valioso tempo, sendo fundamentais para a realização desse trabalho.

Aos Laticínios Casa do Queijo, Chapada, Cocatrel, Funarbe, Godiva, Mais Vida, Minas Colonial e Sabor de Minas, por conceder o espaço para o levantamento das informações.

Aos avaliadores do programa, pelas sugestões e pela valiosa contribuição na realização deste trabalho.

A todos os funcionários do Departamento de Tecnologia de Alimentos, em especial a Geralda, Vaninha, Adão e Juarez.

À equipe da Gestão Láctea: Breno, Érica, Juliano, Karina, Letícia, Raquele e Sinval.

À amiga Luciana e ao amigo Rodrigo, pela amizade e pelos incentivos nessa longa caminhada que partiu da graduação.

À minha filha Júlia, que me renova a cada dia o prazer de viver e me dá força para lutar por dias melhores.

À minha esposa Rosária, pelo carinho, amor, convivência e compreensão incondicional, compartilhando os momentos agradáveis e difíceis.

Aos meus pais, Elias e Maria do Carmo, pelo amor, oportunidade, estímulo e formação, que foram fundamentais em minha vida acadêmica e social.

Aos meus irmãos Sinval e Eni pela amizade, estímulos e apoio constantes. À minha avó, Geraldina, pelo incentivo, apoio e ensinamentos.

Biografia

Danilo José Pereira da Silva, filho de Elias Pereira da Silva e Maria do Carmo Sant’ Ana Silva, nasceu em Ervália, Minas Gerais, no dia 1º de dezembro de 1978.

Em janeiro de 2004, graduou-se como Engenheiro de Alimentos pela Universidade Federal de Viçosa, Viçosa-MG.

Em março de 2004, iniciou o curso de Mestrado em Ciência e Tecnologia de Alimentos na Universidade Federal de Viçosa, concentrando seus estudos na área de Biotecnologia e Fermentações Industriais, obtendo o título de mestre em maio de 2006.

CONTEÚDO

LISTA DE FIGURAS ... x

RESUMO ... XIII ABSTRACT ... XV 1-INTRODUÇÃO ... 1

2-REVISÃODELITERATURA ... 4

2.1-CARACTERIZAÇÃO DA INDÚSTRIA DE LATICÍNIOS ... 4

2.2-CARACTERÍSTICAS DOS RESÍDUOS GERADOS NA INDÚSTRIA DE LATICÍNIOS ... 5

2.2.1- Efluentes líquidos ... 6

2.2.2- Resíduos sólidos ... 14

2.3-RECUPERAÇÃO E PROCESSAMENTO DE SUBPRODUTOS ... 15

2.4-GERENCIAMENTO DE RESÍDUOS NA INDÚSTRIA DE LATICÍNIOS ... 17

2.5-REDUÇÃO DO CONSUMO E REUSO DA ÁGUA NA INDÚSTRIA DE ALIMENTOS ... 18

2.6-USO DAS NOVAS TECNOLOGIAS DA INFORMAÇÃO E COMUNICAÇÃO (NTIC)... 21

CAPÍTULO 1: RECIRCULAÇÃO E REUSO DE ÁGUAS RESIDUÁRIAS, COM E SEM REGENERAÇÃO, NA INDÚSTRIA DE LATICÍNIOS ... 26

1- INTRODUÇÃO ... 26

2- OBJETIVOS ... 27

2.1-OBJETIVO GERAL ... 27

2.2-OBJETIVOS ESPECÍFICOS: ... 27

3- METODOLOGIA ... 27

3.1-CARACTERÍSTICAS DAS LINHAS ... 28

3.1.1- Linha de pasteurização de leite ... 28

3.1.2- Linha de envase de leite pasteurizado ... 29

3.2-PROCEDIMENTO DE PREPARO E CORREÇÃO DA SOLUÇÃO ÁCIDA ... 32

3.3-AVALIAÇÃO DAS SOLUÇÕES DE ENXÁGUE ... 33

3.4-AVALIAÇÃO DAS SUPERFÍCIES DOS EQUIPAMENTOS ... 33

3.5-MÉTODOS ANALÍTICOS... 33

3.5.1- Análises físico-químicas para qualidade de água ... 33

4- RESULTADOS E DISCUSSÕES ... 35

4.1-PARÂMETROS FÍSICO-QUÍMICOS ... 35

4.1.1- Variação da alcalinidade e acidez das soluções CIP’s e de seus respectivos enxágues ... 35

4.1.2- Variação da condutividade elétrica das soluções CIP e de seus respectivos enxágues ... 43

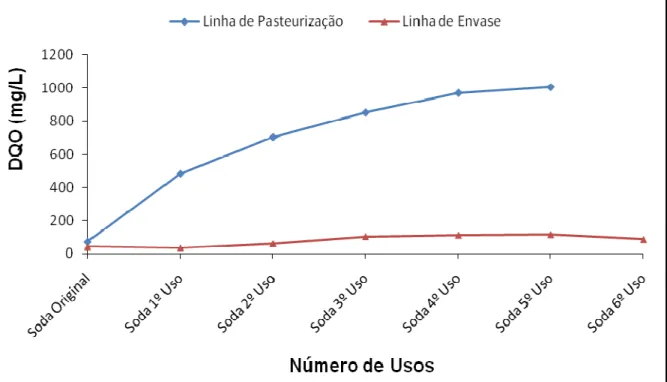

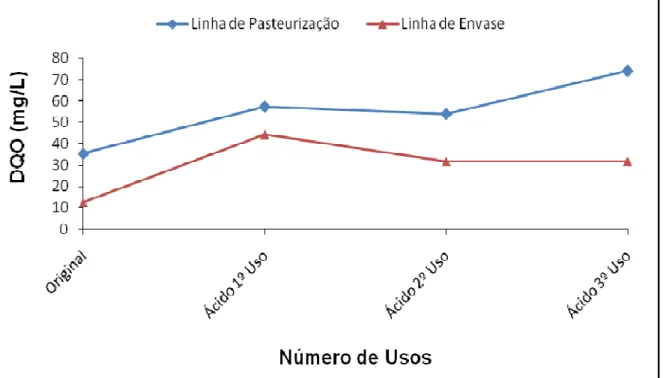

4.1.3- Variação do pH das soluções CIP e de seus respectivos enxágues 45 4.1.4- Valor de DQO das soluções CIP e de seus respectivos enxágues .. 48

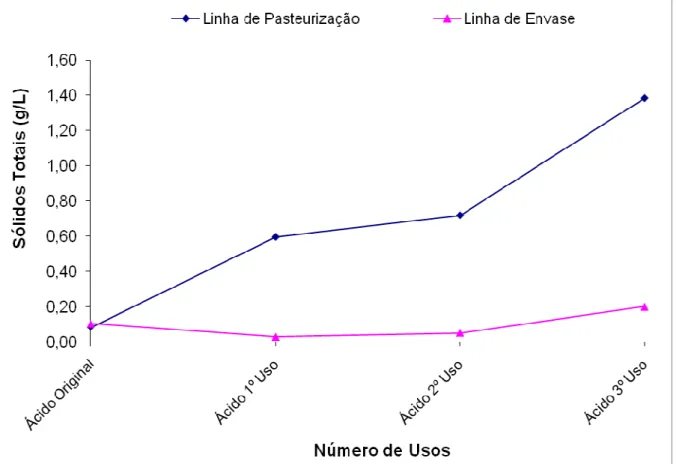

4.1.5- Valor de sólidos totais das soluções CIP e de seus respectivos enxágues ... 52

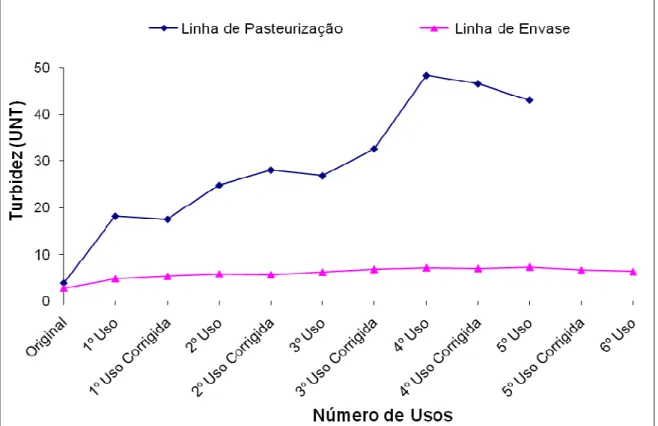

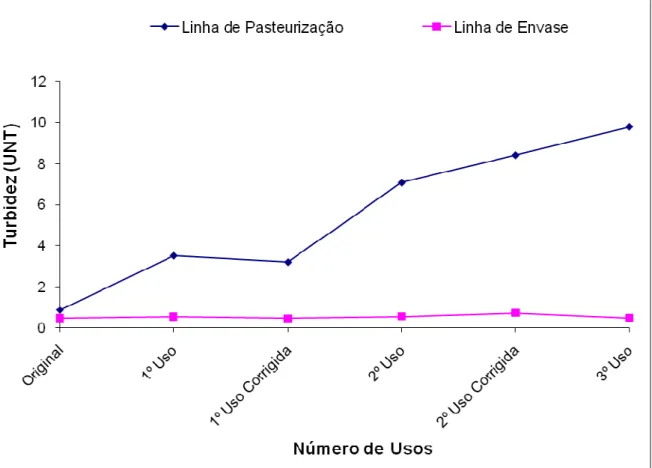

4.1.6- Valor de turbidez das soluções CIP e de seus respectivos enxágues56 4.1.7- Valor de dureza das soluções CIP e de seus respectivos enxágues 60 4.1.8- Valor de cloreto das soluções CIP e de seus respectivos enxágues 64 4.2-PARÂMETROS MICROBIOLÓGICOS ... 69

4.2.1- Avaliação das superfícies de equipamentos e tubulações ... 69

4.2.2- Avaliação microbiológica das soluções ... 70

5- CONCLUSÃO ... 74

6.0- SUGESTÕES PARA FUTUROS TRABALHOS ... 75

CAPÍTULO 2: ELABORAÇÃO DE BALANÇO DE MASSA DO CONSUMO DE ÁGUA, VAPOR E GERAÇÃO DE RESÍDUOS DOS PROCESSOS DA INDÚSTRIA DE LATICÍNIOS ... 76

1- INTRODUÇÃO ... 76

2- OBJETIVOS ... 77

2.1-OBJETIVO GERAL ... 77

2.2-OBJETIVOS ESPECÍFICOS: ... 77

3- METODOLOGIA ... 77

3.1-DIAGNÓSTICO AMBIENTAL NA INDÚSTRIA DE LATICÍNIOS E BALANÇO DE MASSA . 78 3.2-TESTES EXPERIMENTAIS EM UM LATICÍNIOS E NO LABORATÓRIO ... 78

4.1-LINHA DE RECEPÇÃO E PASTEURIZAÇÃO DE LEITE ... 79

4.2-LINHA DE PRODUÇÃO DE IOGURTE E BEBIDA LÁCTEA ... 84

4.3-LINHA DE PRODUÇÃO DE MANTEIGA ... 89

4.4-LINHA DE PRODUÇÃO DE QUEIJO MUSSARELA ... 92

4.5-LINHAS DE PRODUÇÃO DE QUEIJO MINAS FRESCAL,PRATO E PADRÃO ... 96

4.6-LINHA DE PRODUÇÃO DE RICOTA... 103

4.7-LINHA DE PRODUÇÃO DE REQUEIJÃO ... 107

4.8-LINHA DE PRODUÇÃO DE DOCE DE LEITE ... 111

4.9-PROCESSO DE HIGIENIZAÇÃO ... 113

5- CONCLUSÃO ... 115

CAPÍTULO 3: DESENVOLVIMENTO DE FERRAMENTAS DE APOIO A IMPLANTAÇÃO DE UM SISTEMA DE GESTÃO AMBIENTAL NA INDÚSTRIA DE LATICÍNIOS ... 116

1- INTRODUÇÃO ... 116

2- OBJETIVOS ... 118

2.1-OBJETIVO GERAL ... 118

2.2-OBJETIVOS ESPECÍFICOS: ... 118

3- MATERIAL E MÉTODOS ... 118

3.1-AQUISIÇÃO DE INFORMAÇÕES ... 118

3.2-ELABORAÇÃO DOS MÓDULOS INSTRUCIONAIS ... 119

3.3-RECURSOS DE MÍDIA E INFORMÁTICA UTILIZADOS NA ELABORAÇÃO DOS MÓDULOS E DA WEB SITE ... 120

3.4-AVALIAÇÃO DO SISTEMA MULTIMÍDIA E DO SOFTWARE DE DIAGNÓSTICO AMBIENTAL E SIMULAÇÃO ... 121

4.0- RESULTADOS E DISCUSSÃO ... 122

4.1-APRESENTAÇÃO DA INTERFACE DE ACESSO E ORGANIZAÇÃO DOS CONTEÚDOS122 4.2-MÓDULO EDUCAÇÃO AMBIENTAL ... 125

4.3-MÓDULO SISTEMA DE GESTÃO AMBIENTAL -SGA ... 127

4.4-MÓDULO RESÍDUOS ... 128

4.6-MÓDULO APROVEITAMENTO DE SUBPRODUTOS ... 131

4.7-FERRAMENTA DE EDITOR DE MENSAGEM ... 132

4.8-CONSIDERAÇÕES GERAIS SOBRE OS RECURSOS DE MÍDIA UTILIZADOS PARA ELABORAÇÃO E DISPONIBILIZAÇÃO DOS MÓDULOS INSTRUCIONAIS. ... 132

4.9-SOFTWARE DE DIAGNÓSTICO AMBIENTAL E SIMULAÇÃO ... 134

4.10-AVALIAÇÃO DO SISTEMA MULTIMÍDIA ... 137

4.10.1- Aspectos gerais do ambiente multimídia, apresentação e organização dos módulos ... 137

4.10.2- Aspectos específicos sobre apresentação e organização de cada módulo no ambiente multimídia... 141

4.11-AVALIAÇÃO DO SOFTWARE DE DIAGNÓSTICO E SIMULAÇÃO ... 150

4.12-QUESTÕES COMPLEMENTARES SOBRE AVALIAÇÃO DO AMBIENTE MULTIMÍDIA E DO SOFTWARE DE DIAGNÓSTICO E SIMULAÇÃO ... 156

5- CONCLUSÕES ... 163

CONCLUSÃO GERAL ... 164

REFERÊNCIAS BIBLIOGRÁFICAS ... 167

LISTA DE FIGURAS

RESUMO

SILVA, Danilo José Pereira da,Universidade Federal de Viçosa, maio de 2011. Sistema de gestão ambiental para a indústria de laticínios. Orientador: Frederico José Vieira Passos. Co-orientadores: Nélio José de Andrade e Ismael Maciel Mancilha.

ABSTRACT

SILVA, Danilo José Pereira da, D.S., Universidade Federal de Viçosa, May, 2011. Environmental management system for dairy industry. Adviser: Frederico

José Vieira Passos. Co-advisers: Nélio José de Andrade and Ismael Maciel Mancilha.

1- INTRODUÇÃO

Em todo o mundo, a preocupação com o consumo de água e a geração de efluentes no ambiente industrial tem sido cada vez mais constante. A regularização da cobrança pelo uso da água no Brasil irradia um cenário de aumento nos custos de produção. Sendo assim, a aplicação de práticas preventivas como o uso eficiente dos recursos naturais, o reuso de água e a adequação dos sistemas de controle ambiental são cada vez mais necessários.

Grandes e pequenas empresas estão se adequando a esse novo cenário, marcado por uma rígida legislação ambiental, pelo alto custo da produção e pela acirrada competição. No ramo da agroindústria não é diferente. A preocupação com o meio ambiente e o aumento da produtividade passou a orientar a busca por novas tecnologias, que, incorporadas aos processos tradicionais, otimizam a capacidade competitiva de forma sustentável.

Esses fatos conduzem a uma mudança no comportamento das empresas, que cada vez mais priorizam a implantação de um sistema de gestão ambiental integrado.

Um sistema de gestão ambiental integrado tem como foco principal o controle preventivo dos aspectos ambientais dos processos produtivos, o que pode ser sinônimo de investimento e aumento da competitividade e dos lucros. Para perceber essa realidade basta considerar que quase todo o resíduo que a empresa descarta foi comprado a preço de matéria prima – embalagens ou insumos, como água, energia, produtos químicos, trabalho, entre outros. Dessa forma, um programa de controle preventivo que tenha como princípio agir nas fontes geradoras para minimizar a geração dos resíduos, reaproveitá-los e, apenas em último caso, tratá-los e dispô-los de maneira segura, trará grandes benefícios para a empresa.

ambiente. Aliado a isso, as empresas têm desenvolvido produtos que podem ser facilmente reciclados após o uso, retornando-os ao ciclo econômico.

No entanto, a aplicação de práticas preventivas para uso racional da água e tratamento dos efluentes na indústria de laticínios ainda é incipiente em relação a outros setores, sendo que a maioria das indústrias não consegue cumprir a legislação ambiental vigente. De acordo com os resultados do diagnóstico da indústria de laticínios no Estado de Minas Gerais (SEBRAE/SILEMG/UFV, 2006) 84% dos mais de mil laticínios formalmente constituídos descartam seus efluentes nos corpos receptores sem qualquer tipo de tratamento. Atualmente a questão ambiental tem sido um dos principais fatores de competitividade dessas indústrias em função dos elevados custos para tratamento e disposição adequada dos resíduos gerados nos processos produtivos, além de se constituir em uma barreira para o acesso ao crédito e a novos mercados. Como fator agravante, essas indústrias são caracterizadas pela falta de padronização dos processos produtivos, falta de controle do consumo de água, somadas a uma mão de obra pouco qualificada e ausência de especialistas na área de gerenciamento e tratamento de resíduos em sua equipe técnica, o que dificulta a aplicação de alternativas para uso racional da água, reuso e tratamento de efluentes.

Nesse contexto, a elaboração de um programa de gestão ambiental adaptado à realidade das micro, pequenas e médias indústrias de laticínios pode-se constituir em uma ferramenta importante para auxiliá-las na implantação de um sistema de controle ambiental menos oneroso, garantindo assim sua competitividade e um desenvolvimento sustentável.

Esse trabalho teve como principal objetivo avaliar processos e procedimentos e desenvolver ferramentas de apoio à implantação de um sistema de gestão ambiental para a indústria de laticínios, visando à redução do consumo de água e da geração de resíduos. Para isso, o estudo foi dividido em três fases. Na primeira, objetivou-se caracterizar águas residuárias geradas em etapas específicas de processamento da indústria de laticínios (análises físico-químicas e microbiológicas) e avaliar alternativas de reuso ou recirculação, com e sem regeneração, visando à minimização do consumo de água e da geração de resíduos.

considerando aspectos de tecnologia, de forma a propor alternativas de ajustes nos processos para aumentar a eficiência produtiva e reduzir a geração de resíduos.

Na terceira fase, a partir das informações coletadas nos procedimentos anteriores, desenvolveu-se um Sistema de Gestão Ambiental para a indústria de laticínios, constituído de duas ferramentas. Uma se refere a um sistema multimídia, que tem como principal objetivo oferecer um material de apoio para o treinamento e a conscientização dos proprietários, gerentes, técnicos e demais colaboradores da indústria de laticínios, quanto à aplicação de um sistema de gestão ambiental.

2- REVISÃO DE LITERATURA

2.1- Caracterização da indústria de laticínios

O Brasil é o quinto produtor mundial de leite. Sua produção, estimada em 2010, foi da ordem de 30,5 bilhões de litros, volume que representa cerca de 5% da produção mundial (EMBRAPA, 2011; IBGE, 2010).

Entre os maiores produtores de leite do mundo, o Brasil apresentou uma taxa de crescimento acumulada nos últimos cinco anos em torno de 24% - a segunda maior, atrás apenas da Índia, que apresentou uma taxa acumulada em torno de 27,1%. A taxa brasileira foi 300% maior que a dos EUA, enquanto que as produções da Rússia, da Alemanha e da França apresentaram taxas de decrescimento (USDA, 2009).

No período de 2005 a2010, a produção brasileira aumentou, em média, 4,42% ao ano. As regiões Sudeste e Sul responderam, em 2009, por 66,63% da produção nacional. Na região Sudeste está concentrada a maior produção, os maiores centros de consumo e as maiores indústrias laticinistas. Quanto à produtividade, foram também essas duas regiões que apresentaram os mais elevados índices. O estado de Minas Gerais ocupa o primeiro lugar na produção de leite, sendo responsável por 76% da produção da região Sudeste e 27% da produção nacional. No entanto, no ano de 2009 foram as regiões Nordeste e Sul que apresentaram o maior crescimento, correspondente a 14,5% e 8,6%, respectivamente, seguido da região Sudeste, com 2,8% (IBGE, 2010).

No estado de Minas Gerais, a liderança da agroindústria do leite é histórica. O Estado foi sede da primeira indústria de laticínios do Brasil e da América do Sul. Além disso, a representatividade do setor na economia mineira é mais expressiva que no cenário nacional. Este é um setor de grande significado econômico, político e social para Minas Gerais, principalmente porque está disseminado por todo o estado, colaborando de forma significante para a interiorização do desenvolvimento, limitando o êxodo rural e diminuindo as desigualdades regionais (INDI, 2003).

72,5% delas processam até 5 mil litros de leite por dia; 24,0% processam de 5 a 50 mil litros e somente 3,5% processam mais de 50 mil litros diários (SEBRAE/SILEMG/UFV, 2006).

Estima-se que, em 2010, cerca de 30% do leite produzido no Brasil foram consumidos e/ou processados sem a fiscalização dos Serviços de Inspeção. Essa informação indica a existência de muitas indústrias que operam na ilegalidade. Esse índice já foi muito maior, mas para um país que deseja competir no mercado internacional, ainda é muito grande. Em Minas Gerais, possivelmente, a situação seja até pior, devido à sua tradição na produção dos chamados queijos artesanais, feitos sem inspeção do Ministério da Agricultura ou do Instituto Mineiro de Agropecuária-IMA (EMBRAPA, 2011).

Minas Gerais, por liderar a produção nacional de leite e derivados, abriga um parque industrial com as maiores e mais modernas empresas do país, tais como Nestlé, Embaré, Danone, Itambé, Porto Alegre, Perdigão, Barbosa & Marques, Vigor, entre outras. Também estão instaladas no estado inúmeras empresas de pequeno porte, desprovidas de condições básicas necessárias exigidas pelas fiscalizações federal e estadual, colocando no mercado produtos de qualidade duvidosa e sem padronização, o que dificulta sua sobrevivência comercial (INDI, 2003).

No entanto, com a abertura da economia brasileira, a indústria de laticínios nacional vem passando por um processo de modernização, diversificação, aumento da escala de produção e melhoria da qualidade de seus produtos, principalmente aquelas ligadas aos produtos mais sofisticados. As indústrias que operam nos setores produtivos menos sofisticados, tais como queijos tradicionais, manteiga e doce de leite, também precisam despertar para a modernização. Somente com profundas transformações em todos os elos da cadeia agroindustrial do leite será possível conseguir escala de produção, qualidade e preços baixos, elementos indispensáveis para maior competitividade (INDI, 2003).

2. 2- Características dos resíduos gerados na indústria de laticínios

atividades desenvolvidas na indústria, que contém leite e produtos derivados do leite, detergentes, desinfetantes, areia, lubrificantes, açúcar, pedaços de frutas, essências e condimentos diversos, os quais são diluídos nas águas de lavagem de equipamentos, tubulações, pisos e demais instalações da indústria (MACHADO et al., 2002).

2.2.1- Efluentes líquidos

Os efluentes líquidos das indústrias de laticínios abrangem os efluentes industriais gerados no setor de produção e unidades de apoio e os esgotos sanitários gerados nos sanitários, vestiários e refeitórios. O efluente líquido é considerado um dos principais responsáveis pela poluição causada pela indústria de laticínios (MACHADO et al., 2002). De acordo com a Lei 9.605 (BRASIL, 1998) constitui crime ambiental descartar o soro, direta ou indiretamente, nos cursos d’água. Entretanto, em muitos laticínios o soro de leite ainda é descartado junto aos efluentes líquidos, sendo considerado um forte agravante devido ao seu elevado potencial poluidor (DBO entre 30.000 a 50.000 mg O2/L). Uma fábrica com produção média de 300 mil litros de soro por dia polui o equivalente a uma cidade com 150 mil habitantes (MACHADO et al., 2002).

O soro de leite é o subproduto da indústria de laticínios, resultante da precipitação e remoção da caseína do leite durante a produção de queijo (KOSIKOWSKI, 1979). Nos últimos anos observou-se um crescente aumento da produção mundial de soro de leite, impulsionado pela expansão da indústria de laticínios, superando 150 bilhões de litros ao ano (FAO, 2008; EMBRAPA, 2011).

O soro de leite representa de 80% a 90% do volume de leite destinado à produção de queijo e retém 55% dos nutrientes do leite apresentando em torno de 6,5% de sólidos totais. Entre os sólidos totais destacam-se a lactose (4,5-5% m/v), proteínas solúveis (0,6-0,9% m/v), lipídios (0,3-0,5% m/v), sais minerais (0,6%) e ácido lático (0,1%), além de outros nutrientes presentes em menores concentrações, como vitaminas (SANTOS& FERREIRA, 2001). Em média, para a fabricação de um quilo de queijo, necessitam-se 10 L de leite e são gerados 9 L de soro.

resultados bastante satisfatórios tanto para o consumidor como para as empresas em geral. O soro é encontrado em produtos de panificação, confeitos, chocolates, molhos, sopas, produtos desidratados, barras de cereais, bebidas lácteas, isotônicos e produtos cárneos. Além disso, ele pode ser usado como substituto da gordura em produtos light. Em relação ao aspecto nutricional, previne uma série de doenças cardiovasculares, osteoporose, hipertensão, estimula o sistema imunológico, reduz o câncer de cólon e reto, entre outras utilidades (MARCHIORI, 2006).

Infelizmente, no Brasil, grande parte do soro de leite ainda é descartada como resíduo ou destinada para alternativas de aproveitamento sem nenhum valor agregado. Segundo o diagnóstico da Indústria de Laticínios Mineira (SEBRAE/SILEMG/UFV, 2006), no ano de 2005 cerca de 80% do soro era destinado para alimentação animal ou descartado como resíduo após a produção de ricota. Com a instalação de novas unidades de concentração e secagem do soro, essa realidade já é bem diferente hoje, mas ainda está muito distante de um cenário positivo em relação à agregação de valor ao soro. Além de constituir um grande problema ambiental, o não aproveitamento do soro no Brasil coloca o produto como o segundo derivado lácteo mais importado, perdendo apenas pelo leite em pó. Em 2010 o Brasil importou cerca de 30 mil toneladas de soro em pó, correspondendo um valor acima de 38 milhões de dólares (MDIC, 2010).

O Estado de Minas Gerais, por exemplo, possui cerca de mil indústrias de laticínios formalmente constituídas, sendo que, em 2005, mais de 80% não possuíam qualquer tipo de tratamento de seus efluentes líquidos, lançando-os diretamente nos corpos receptores (SEBRAE/SILEMG/UFV, 2006). Esse dado permite concluir que a poluição provocada pelos efluentes líquidos de laticínios assume proporções que exigem uma conscientização da gerência e dos funcionários das indústrias, além da implantação de ações concretas para minimizar esse impacto ambiental.

No caso específico da indústria de laticínios, a composição detalhada do efluente é influenciada por fatores tais como: processos industriais em curso; volume de leite processado; condições e tipos de equipamentos utilizados; práticas de redução da carga poluidora e do volume de efluentes; atitudes de gerenciamento da direção da indústria em relação às práticas de gestão ambiental; quantidade de água utilizada nas operações de limpeza e no sistema de refrigeração (MACHADO et al., 2002).

Segundo SILVA (2006), o desperdício de água e a falta de padronização dos procedimentos de higienização são pontos críticos em todas as linhas de processamento das micro e pequenas indústrias de laticínios. Isso é um reflexo direto da falta de conscientização e comprometimento da administração e do poder público, e da falta de treinamento dos funcionários no que se refere às boas práticas ambientais. A aplicação de ações simples de caráter preventivo, como medidas de gerenciamento ou de engenharia, que apresentam um baixo custo de implantação, são suficientes para resolver ou minimizar tais problemas.

No Quadro1 estão apresentados os valores das principais características físico-químicas dos efluentes industriais de fábricas de laticínios localizadas em Minas Gerais.

As faixas de variações de algumas características físico-químicas apresentadas no Quadro 1 são muito amplas, e podem ser justificadas pela falta de aplicação de medidas preventivas para reduzir a geração de resíduos e pela variação na escala de produção em relação a diferentes dias de processamento.

Quadro 1– Características físico-químicas de efluentes industriais de fábricas de laticínios do estado de Minas Gerais

Características físico-químicas

Tipos de Indústria (*)

1 2 3 4

DBO5 (mg O2/L) 2051 – 5269 3637 – 17624 5127 - 5949 18485 - 19755 DQO (mg O2/L) 3005 – 7865 4307 – 20649 5496 - 7709 21277 - 23920

DBO/DQO 0,67 - 0,78 0,59 – 0,85 0,77 - 0,93 0,83 - 0,87

Sólidos suspensos

(mg/L) 484 – 1133 560 – 2080 440 - 1105 1540 – 1870

Sólidos totais (mg/L) 1010 – 2107 1567 – 10744 3508 - 4498 8838 – 10052 Sólidos sedimentáveis

(mL/L) 0,4 – 60 0,5 – 15 0,4 - 0,6 1,4 - 2,3

Nitrogênio orgânico

(mg/L) 32,5 – 79,6 74,2 - 297,6 52,7 - 142,7 190,7 - 292,0

Fósforo total (mg/L) 6,5 – 31,0 2,9 - 131,4 12,4 - 29,2 92,4 - 175,5

Óleos e graxas (mg/L) 227 – 474 90 – 184 37 - 359 75 – 439

Coeficiente geração efluente (L efluente/L leite recebido)

2,7 - 3,1 3,7 – 4,0 2,6 - 3,4 1,0

Coeficiente consumo água (L água/L leite recebido)

3,9 - 4,4 - 3,3 - 3,9 1,4 - 1,5

Leite recebido (m3/dia) 16,3 – 18,1 - 15,1 - 21,7 22,0 - 22,2 Leite processado

(m3/dia) 17,0 7,0 18,5 21,5

Quadro 2 - Valores médios das características dos efluentes líquidos industriais de diferentes tipos de indústrias de laticínios do estado de São Paulo

Características físico-químicas

Tipos de indústrias (*)

(1) (2) (3) (4) (5) (6)

DBO5 (mg/L) 1033 487 1319 3420 290 875 761

DQO (mg/L) 1397 873 1740 4430 2010 1365 1370

Sólidos suspensos (mg/L) 520 329 494 420 915 776 471 Sólidos totais (mg/L) - - 993 3300 - 1870 1406 Sólidos sedimentáveis (mL/L) - - 14 1 1,5 0,1 1,7 Nitrogênio total (mg/L) - 26,5 43,2 86,2 56,7 25,5 11,3 Fósforo total (mg/L) 5,75 4,5 5,9 14,2 18,8 6,8 8,8

Óleos e graxas (mg/L) 562 - 253 575 - 100 -

Temperatura (ºC) - - 29 31 29 38 28

Vazão (m3/t leite processado) 1,06 1,47 0,83 4,1 5,5 3,2 5,4 Carga orgânica (kg DBO5/t

leite processado) 1,09 0,72 1,09 14,02 1,60 2,8 4,11 Leite processado (t) 18,5 29,4 48,4 226,2 59,7 80 63,4

Fonte: adaptado de CETESB (1990). (*) Tipos de indústria: (1) Posto de recepção e refrigeração de leite; (2) Leite pasteurizado e manteiga; (3) Leite pasteurizado e iogurte; (4) Leite esterilizado e iogurte; (5) Leite condensado; (6) Leite em pó; Observação: a densidade média do leite integral varia de 1,028 a 1,032 kg/L

Nos Quadros 3, 4 e 5 são apresentados dados do consumo de água, além de geração e características de efluentes da indústria de laticínios em alguns países europeus.

Quadro 3 - Consumo de água em alguns laticínios de países europeus Produtos

processados

Coef. de consumo de água (L de água/L de leite processado)

Suécia Dinamarca Finlândia Noruega

Leite e iogurte 0,96 a 2,8 0,6 a 0,97 1,2 a 2,9 4,1 Queijos 2,0 a 2,5 1,2 a 1,7 2,0 a 3,1 2,5 a 3,8 Leite em pó e/ou

produtos líquidos 1,7 a 4,0 0,69 a 1,9 1,4 a 4,6 4,6 a 6,3

Quadro 4 - Volume médio de efluente gerado em laticínios de países europeus

Tipo de produtos processados Volume de efluentes líquidos

(L/kg de leite processado)

Leite, creme e iogurtes 3

Manteiga e Queijos 4

Leite e soro concentrados e produtos desidratados 5

Fonte: CETESB (2006)

Quadro 5 - Características de efluentes brutos gerados em laticínios europeus e brasileiros

Parâmetros Faixa de Variação

Laticínios Europeus Laticínios Brasileiros

Sólidos Suspensos (mg/L) 135 – 8500 100 – 2000

DQO (mg/L) 500 – 4500 6000

DBO5(mg/L) 450 – 4790 4000

Gordura/Óleos e graxas (mg/L) 35 – 500 95 – 550

Nitrogênio (mg/L) 15 – 180 116

Fósforo (mg/L) 20 – 250 0,1 – 46

pH 5,3 a 9,4 1,0 a 12,0

Fonte: European Comission – Integrated Pollution Prevention and Control (2006); CETESB (2006)

Na indústria de laticínios, diversos processos, operações e ocorrências contribuem para a geração de efluentes líquidos, os quais são apresentados no Quadro6.

Quadro 6 – Operações e processos que geram efluentes líquidos na indústria de laticínios

Operação ou

processo Descrição

Procedimentos de higienização

- Enxágue para remoção de resíduos de leite ou de seus componentes, assim como de outras impurezas, que ficam aderidos em latões de leite, tanques diversos (inclusive os tanques de caminhões de coleta de leite e silos de armazenamento de leite), tubulações de leite e mangueiras de soro, bombas, equipamentos e utensílios diversos utilizados diretamente na produção;

- Lavagem de pisos e paredes;

- Arraste de lubrificantes de equipamentos da linha de produção, durante as operações de limpeza.

Descartes e descargas

- Descargas de misturas de sólidos de leite e água por ocasião do início e interrupção de funcionamento de pasteurizadores, trocadores de calor, separadores e evaporadores;

- Descarte de soro, leitelho e leite ácido nas tubulações de esgotamento de águas residuárias;

- Descargas de sólidos de leite retidos em clarificadores; - Descarte de finos oriundos da fabricação de queijos;

- Descarga de produtos e materiais de embalagem perdidos nas operações de empacotamento, inclusive aqueles gerados em colapsos de equipamentos e na quebra de embalagens;

- Produtos retornados à indústria.

Vazamentos e Derramamentos

Vazamentos de leite em tubulações e equipamentos correlatos devido a: - Operação e manutenção inadequadas de equipamentos e tubulações; - Transbordamento de tanques, equipamentos e utensílios diversos; - Negligência na execução de operações, o que pode causar derramamentos de líquidos e de sólidos diversos em locais de fácil acesso às tubulações de esgotamento de águas residuárias.

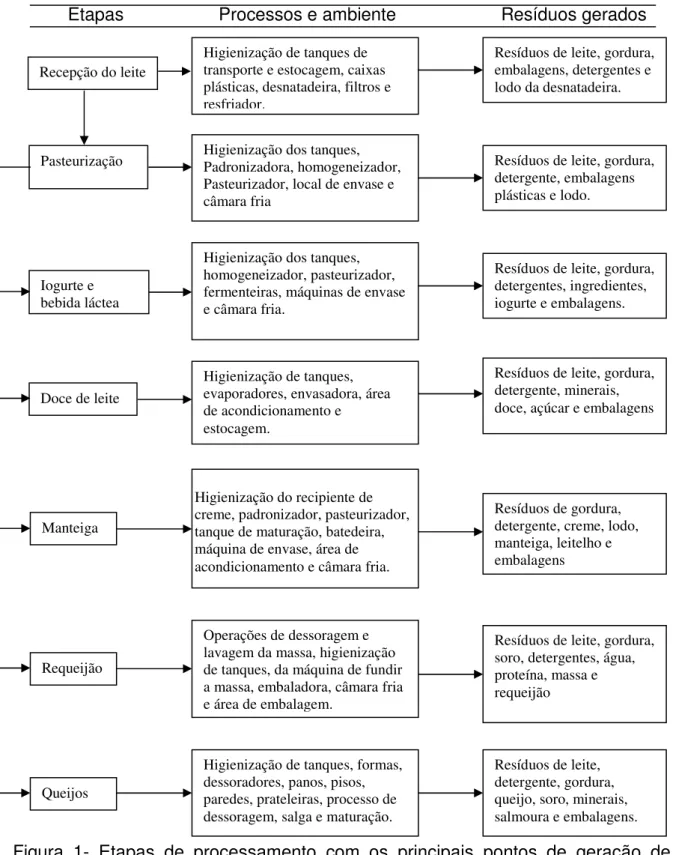

Etapas Processos e ambiente Resíduos gerados

Figura 1- Etapas de processamento com os principais pontos de geração de resíduos em uma planta de laticínios (SILVA, 2006).

Recepção do leite

Higienização de tanques de transporte e estocagem, caixas plásticas, desnatadeira, filtros e resfriador.

Resíduos de leite, gordura, embalagens, detergentes e lodo da desnatadeira.

Pasteurização Higienização dos tanques, Padronizadora, homogeneizador, Pasteurizador, local de envase e câmara fria

e

Resíduos de leite, gordura, detergente, embalagens plásticas e lodo.

Iogurte e bebida láctea

Higienização dos tanques, homogeneizador, pasteurizador, fermenteiras, máquinas de envase e câmara fria.

Resíduos de leite, gordura, detergentes, ingredientes, iogurte e embalagens.

Doce de leite

Higienização de tanques, evaporadores, envasadora, área de acondicionamento e estocagem.

Resíduos de leite, gordura, detergente, minerais, doce, açúcar e embalagens

Manteiga

Higienização do recipiente de creme, padronizador, pasteurizador, tanque de maturação, batedeira, máquina de envase, área de acondicionamento e câmara fria.

Resíduos de gordura, detergente, creme, lodo, manteiga, leitelho e embalagens

Requeijão

Operações de dessoragem e lavagem da massa, higienização de tanques, da máquina de fundir a massa, embaladora, câmara fria e área de embalagem.

Resíduos de leite, gordura, soro, detergentes, água, proteína, massa e requeijão

Queijos

Higienização de tanques, formas, dessoradores, panos, pisos, paredes, prateleiras, processo de dessoragem, salga e maturação.

2.2.2- Resíduos sólidos

Segundo MACHADO et al. (2002), os resíduos sólidos gerados na indústria de laticínios podem ser subdivididos em dois grupos principais, no que se refere à sua origem. No primeiro grupo estão os resíduos gerados nos escritórios, nas instalações sanitárias e nos refeitórios da indústria. Correspondem ao que se costuma denominar lixo comercial e abrange papéis, plásticos e embalagens diversas gerados nos escritórios, resíduos de asseio dos funcionários, como papel toalha e papel higiênico, além de resíduos de refeitório ou cantina, restos de alimentos, produtos deteriorados, embalagens diversas, papel filtro, etc.

O segundo grupo refere-se aos resíduos sólidos industriais provenientes das diversas operações e atividades relacionadas diretamente à produção industrial. Nas indústrias de laticínios são basicamente sobras de embalagens, embalagens defeituosas, papelão, plásticos, produtos devolvidos (com prazos vencidos), cinzas de caldeiras, gorduras e lodos provenientes da ETE.

Quanto ao tipo dos resíduos de embalagens, predomina o material plástico, principalmente sob as formas de sacos (polietileno de baixa densidade – PEB) usados para a embalagem de leite pasteurizado, iogurte e bebidas lácteas, bem como de filmes plásticos diversos usados na embalagem de queijos. Pode haver, ainda, no caso da manteiga, filmes de papel, usados na embalagem de tabletes.

Nas indústrias que produzem doce de leite e requeijão também há resíduos de lata, vidro ou de embalagens de plástico semi-flexível.

Quadro7 –Estimativa da quantidade de resíduo de embalagens gerado pelas indústrias de laticínios, considerando de forma individualizada cada volume de leite para cada tipo de embalagem.

Volume de leite processado

(L/dia)

Quantidade estimada de resíduo produzido (kg/dia)

Plástico Embalagem

multifoliar Folha de Flandres Alumínio

10.000 3 5 40 8

20.000 6 9 80 16

30.000 9 14 120 24

40.000 12 18 160 32

50.000 14 23 200 40

60.000 17 27 240 48

70.000 20 32 280 56

80.000 23 36 320 64

90.000 26 41 360 72

100.000 29 45 400 80

Fonte: MINAS AMBIENTE/CETEC, 2000

2.3- Recuperação e processamento de subprodutos

Subprodutos correspondem a todos os produtos que não são diretamente destinados ao consumo e uso humanos (BRAILE e CAVALCANTI, 1979), ou segundo definição do dicionário MICHAELIS, subproduto corresponde ao produto extraído ou fabricado de matéria prima da qual já se obteve um produto mais importante.

Processos industriais secundários são operações de manipulação, recuperação e processamento de subprodutos (CARAWAN e PILKINGTON, 1986).A recuperação de subprodutos é prática econômica indiscutível e evita que materiais sejam liberados ao ambiente como rejeitos. Nesta etapa, ocorre acentuada diferenciação tecnológica entre as pequenas e as grandes empresas (SILVEIRA, 1999).

armazenamento dos resíduos para a formação de lotes economicamente viáveis pode se tornar altamente oneroso e inconveniente, devido à sua rápida deterioração. Além disso, deve-se considerar a ociosidade dos equipamentos no caso de pequenos estabelecimentos. Esses fatores dificultam a coleta, processamento e elaboração dos subprodutos a partir de resíduos específicos (BRAILE e CAVALCANTI, 1979).

Nos últimos 50 anos, algumas alternativas para o aproveitamento do soro de leite foram desenvolvidas, tais como: destiná-lo para ração animal, concentração e secagem, separação das proteínas (α-lactoalbumina, β-lactoglobulina), produção de lactose, fosfolipoproteínas, peptídeos, proteases, produção de ácidos orgânicos, produção de biogás, produção de combustível, produção de glicerol e aproveitamento direto em diversas formulações (SANTOS& FERREIRA, 2001; SILVEIRA 2004). Mesmo com todas essas alternativas, ainda existem grandes limitações para processamento e agregação de valor ao soro.

A etapa inicial da maioria dos procedimentos adotados para o aproveitamento industrial do soro corresponde à concentração dos sólidos totais do soro ou separação das proteínas. O processo de separação das proteínas do soro gera um permeado e um concentrado protéico, composto, principalmente, por β-lactoglobulina, α-lactoalbumina e lactoferrina (SANTOS& FERREIRA, 2001). Tais proteínas são compostas por aminoácidos essenciais, facilmente digeríveis e considerados nutricionalmente completos.

A recuperação das proteínas do soro não resolve o problema ambiental, pois o permeado gerado contém toda lactose presente originalmente no soro (SILVEIRA, 2004). Uma alternativa que está sendo considerada há décadas é o aproveitamento do permeado para a fermentação de leveduras, para a produção de etanol. No entanto, devido ao caráter diluído da lactose do soro de queijo, a produção de etanol ainda é economicamente inviável.

2.4- Gerenciamento de resíduos na indústria de laticínios

No passado, as indústrias concentravam suas preocupações exclusivamente com a produção e os lucros. Ações para proteger o meio ambiente eram insignificantes e essa despreocupação foi responsável pela ocorrência de comprometimentos ambientais irreversíveis (PEREIRA e TOCCHETO, 2005).

O surgimento de uma legislação ambiental constituiu um importante instrumento de controle e fiscalização das atividades industriais, contribuindo para a melhoria da gestão das empresas, inclusive para a implantação de medidas que resultaram na redução do impacto ambiental. No entanto, os custos de disposição de resíduos ainda eram vistos como uma despesa operacional (TOCCHETO & PEREIRA, 2005a).

Com a globalização da economia a competitividade aumentou e as margens de lucros diminuíram. Produzir muito pode significar gerar um grande volume de resíduos e, consequentemente, aumentar os custos com tratamento. Nesse contexto, o comportamento reativo das empresas é substituído pelo proativo. As operações industriais, neste período, experimentaram mudanças radicais com implicações significativas, principalmente com a introdução das normas de gestão pela qualidade ambiental, a exemplo da série ISO 14000 (TOCCHETO & PEREIRA, 2005b).

As empresas adquiriram uma visão estratégica em relação ao meio ambiente, passando a percebê-lo como uma oportunidade de desenvolvimento e crescimento. As ações de controle ambiental têm se deslocado para o controle das fontes geradoras, de forma a minimizar a geração dos resíduos, reaproveitar o resíduo e, apenas em último caso, tratá-lo e dispô-lo de maneira segura (CICHOCKI, 2005).

estação de tratamento de efluentes (ETE), além da melhoria da imagem da empresa com consequente aumento da competitividade (MACHADO et al., 2002 e TOCCHETO & PEREIRA, 2005b).

A indústria de laticínios tem buscado novas tecnologias, principalmente visando ao aproveitamento de resíduos e implementando sistemas de reuso de água. A aplicação de técnicas de gestão aliada às ferramentas e filosofias atuais, como a "emissão zero" (PAULI, 1996), a "tecnologia limpa" (CNTL, 1998) e sua versão "tecnologia mais limpa" (AMUNDSEN, 1999), "APPCC/HACCP - Análise de Perigos e Pontos Críticos de Controle" (SENAI, 1998) e "Boas Práticas de Fabricação" (JORDANO, 1997), têm propiciado consideráveis melhorias na redução da emissão de resíduos nas indústrias de alimentos. Tal redução está limitada, em parte, às necessidades de higienização na indústria (ANDRADE & MACEDO, 1996). Apesar das tecnologias disponíveis, ainda é elevado o despejo de resíduos, principalmente utilizando a água como veículo, em função do elevado consumo nas diferentes etapas de higienização.

Esse problema pode ser melhor equacionado pelo pleno conhecimento do processo tecnológico adotado e das diferentes formas e tecnologias de tratamento dos efluentes (SILVEIRA, 1999).

Segundo SILVA (2006), apesar da maioria das empresas já aplicar algum programa de reciclagem/reuso ou recuperação de subprodutos e preocuparem em reduzir o consumo de água, o conhecimento e a aplicação dos princípios e ferramentas do sistema de gestão ambiental ainda são pouco explorados. Isso pode ser um reflexo da falta de transferência de conhecimentos dos centros de pesquisa para o mercado e da dificuldade de conscientização e treinamento de uma mão de obra pouco qualificada, além da falta de divulgação dos benefícios que o controle preventivo da geração de resíduos pode trazer para a empresa e à sociedade de um modo geral.

2.5- Redução do consumo e reuso da água na indústria de alimentos

lançamento de efluentes, incluindo a definição dos critérios de cobrança, têm aumentado a pressão pelo uso eficiente da água. Nesse contexto, torna-se inevitável a adoção de estratégias que visem à racionalização da utilização dos recursos hídricos e à redução dos impactos negativos relativos à geração de efluentes pelas indústrias (FIESP/CIESP, 2006).

A pressão sobre o uso da água só tende a aumentar, o que vai lhe conferir valor econômico, como já implantado em algumas regiões, e aumento das restrições com relação ao lançamento de efluentes (POHLMANN, 2004).

Práticas preventivas, como o uso eficiente e o reuso d’água, constituem uma maneira inteligente de se poder ampliar o número de usuários de um sistema de abastecimento, sem a necessidade de grandes investimentos na ampliação ou na instalação de novos sistemas de abastecimento de água (FIESP/CIESP, 2006).

O foco das modernas práticas de gerenciamento consiste no controle preventivo da geração de resíduos, visando à minimização da carga poluidora e à redução do consumo de água na linha de processamento (JOHNS, 1995).

Na indústria de alimentos e em especial no setor lácteo, as técnicas e procedimentos usados durante a limpeza podem influenciar muito o consumo de água e a carga poluente total dos resíduos gerados. A padronização dos procedimentos de higienização, a conscientização dos funcionários e uma limpeza a seco dos equipamentos e piso para remoção dos resíduos grosseiros, antes da lavagem, reduzem significativamente o consumo de água e a carga poluente do efluente (MACHADO et al., 2002).

Uma avaliação constante do processo de produção ajuda a reduzir as perdas de água e a identificar onde é possível fazer reciclagem. Essas ações devem sempre ser consideradas em empresas que buscam a excelência na área ambiental (POHLMANN, 2004).

Estudos realizados por CARAWAN e PILKINGTON (1986), em uma planta de processamento de carne, mostraram que medidas simples, como treinamento de funcionários, substituição de equipamentos de limpeza, uso de sprays e válvulas automáticas e mudanças nos processos, reduziram significativamente o consumo de água e a carga poluidora, sendo obtida uma redução de aproximadamente 30% no consumo de água.

Outro aspecto que tem despertado interesse é o reuso da água. Essa é uma das alternativas que também merece destaque e está sendo cada vez mais empregada pelas indústrias. Para análise da implantação do reuso de efluentes na indústria, há duas alternativas a serem consideradas. A primeira refere-se ao reuso de água proveniente de efluentes tratados em estações administradas por concessionárias ou outras indústrias. A segunda, mais comum, é o reuso de efluentes tratados ou não, provenientes de atividades realizadas na própria indústria. Dentro da segunda alternativa, uma prática que tem apresentado bons resultados é o reuso de efluentes em cascata. Nesse caso, o efluente originado em um processo industrial é diretamente utilizado em um processo subsequente (FIESP/CIESP, 2006).

O desafio é identificar as possibilidades de reuso de acordo com a realidade de cada indústria, e encontrar o tipo de tratamento necessário para transformar um efluente antes descartado em água de reuso. Segundo POHLMANN (2004), existem algumas características desejáveis da água de reuso para qualquer finalidade e que podem ser obtidos com alternativas e custos variáveis. Essas características são: baixa carga orgânica, baixo teor de sólidos totais, baixa contagem de micro-organismos e ausência de odores.

Nas últimas décadas, muitos projetos foram implantados em abatedouros na Austrália, com a finalidade de reuso da água em áreas que não necessitam de água potável. A maioria envolve um tratamento prévio da água antes do seu reuso (JOHNS, 1995).

2.6- Uso das Novas Tecnologias da Informação e Comunicação (nTIC)

O uso das novas tecnologias da informação e comunicação (nTIC) é uma realidade presente nos diversos seguimentos. O processo educacional vive um tempo revolucionário, manifestando-se claramente com a utilização, cada vez mais intensa, de novas tecnologias da informação e comunicação. Os especialistas avaliam e criticam, e os professores precisam se adaptar a exigências antes desconhecidas. O mercado oferece produtos, serviços, marcas, experiências e ilusões em um mercado educacional cada vez mais amplo e dinâmico (BRUNNER, 2004).

Wankat (2002) afirma que “E-mail e a WorldWideWeb (www) revolucionaram a maneira de se comunicar e obter informação”, afetando diretamente a educação. O que se observa é que novas formas de comunicação estão trazendo mudanças a alguns conceitos já estabelecidos, embora ainda se encontre a utilização de um meio relativamente novo, como a Web, sendo trabalhado de maneira tradicional, sem utilizar as particularidades e potencialidades das tecnologias digitais (BIAZUS, 2003).

As empresas estão confiando cada vez mais nas novas tecnologias de informação e comunicação, que têm oferecido uma diversidade de métodos para o auto-treinamento. Várias organizações estão descobrindo que os computadores podem ser um professor paciente e disponível de acordo com a disponibilidade de horário e local dos profissionais (GUERRA, 2000).

Segundo GUERRA (2000) a ideia é transformar o ambiente de trabalho em uma sala de aula permanente. Sistemas especialistas, sistemas multimídia e hipermídia, cursos via rede internet ou intranet, bem como a utilização de CD-ROMs são algumas das alternativas que estão sendo utilizadas.

tempo, e atratividade refere-se a dedicar tempo e energia à atividade de aprendizagem, revendo e revisando conceitos.

Para que seja alcançado um balanço perfeito na utilização dos recursos tecnológicos é necessário atentar-se para os diferentes estilos do público alvo. Segundo TAVARES et al. (2001), uma ferramenta poderosa na transferência de informação é o uso de sistemas multimídia, uma vez que permite o uso das mais diferentes mídias (desde um simples texto até complexas animações representando batimentos cardíacos ou rotações de moléculas), além do fato de que duas ou mais mídias podem ser combinadas para se alcançar um efeito educacional mais apurado do que se pretende transmitir.

Todo conhecimento é mais facilmente adquirido e retido quando a pessoa se envolve mais ativamente no processo de aprendizagem. Portanto, graças à característica reticular e não-linear da multimídia interativa, a atitude exploratória é bastante favorecida, sendo assim um instrumento importante para disseminação de informações, realização de simulações e suporte na tomada de decisões (LÉVY, 1993).

Um dos aspectos geralmente enfatizados em discussões sobre sistemas de apoio à processos decisórios é a necessidade de facilitar seu uso. As chamadas “interfaces amigáveis” têm sua construção facilitada por desenvolvimentos recentes na tecnologia computacional. Entre eles destacam-se os Sistemas Multimídia (FONSECA FILHO, 1998).

Sistema multimídia é qualquer combinação de texto, arte gráfica, som, animação e vídeo transmitidos pelo computador. Se você permite que o usuário controle quando e quais elementos serão transmitidos, isso se chama multimídia interativa. Se você fornece uma estrutura de elementos vinculados pela qual o usuário pode se mover, a multimídia interativa torna-se hipermídia (VAUGHAN, 1994). De modo geral, a noção de multimídia está ligada a uma maneira de apresentar e recuperar informações de forma não linear, segundo um modelo de redes compostas de nós interconectados. Esses nós podem conter tanto informações de textos e gráficos, como informações de outro tipo, tais como imagens e sons digitalizados, sequências de animação e vídeo interativo (FONSECA FILHO, 1998).

deslocar ou mover, para que a tela nunca pareça estar parada, atraindo os olhos do visualizador. A tela é o lugar onde ocorre a ação e contém muito mais que a mensagem a ser transmitida. Ela é a principal conexão do usuário com o conteúdo do sistema de informação. Os mapas de bits são utilizados para imagens de fotos reais e para desenhos complexos que requeiram detalhes. A aparência desses tipos de imagens depende da resolução da tela e das capacidades gráficas de hardware e do monitor do computador. O julgamento do usuário a respeito deste tipo de veículo de comunicação é fortemente influenciado pelo seu impacto visual. Além disso, as fotos e os filmes auxiliam no entendimento do assunto, tornando a leitura agradável e estimulando a busca pelas informações (VAUGHAN, 1994).

Os elementos multimídia normalmente são colocados juntos, utilizando-se programas de autoração. Tais ferramentas de softwares são projetadas para controlar os elementos de multimídia e propiciar interação ao usuário. Além de fornecer um método para interação dos usuários, a maioria dos programas de autoração oferece facilidades para criação e edição de texto e imagens, com extensões para gerenciar controladores de videodisco, videoteipe e outros importantes periféricos de hardware. Sons e filmes são criados por ferramentas de edições dirigidas a estas mídias e, portanto, são importantes para o sistema de reprodução. A soma do que se consegue reproduzir é a interface humana que determina as regras do que acontece com a interação do usuário ao que está na tela. O hardware e o software que controlam os limites do que pode acontecer são as plataformas ou os ambientes do multimídia (VAUGHAN, 1994).

A multimídia realça as interfaces tradicionais e produz benefícios mensuráveis, ganhando e mantendo a atenção e o interesse, o que inevitavelmente promove a retenção melhorada de informações (VAUGHAN, 1994). Os sistemas de multimídia claramente devem fornecer não somente uma combinação de vários tipos de informação, como também acesso conveniente a essa informação.

A característica da multimídia, semelhante aos nossos esquemas mentais, na busca intuitiva de informações, tem levado os projetistas de software a pesquisarem e desenvolverem interfaces de software, baseados neste paradigma (FONSECA FILHO, 1998).

Um sistema multimídia para apoio à decisão pode ser utilizado como uma ferramenta de treinamento, proporcionando mais aprendizagem e disseminando informações, pois contém o conhecimento de especialistas de determinada área. Esse conhecimento é difundido por um programa de computador para outros não-especialistas, em locais onde, até então, não era possível a solução de alguns problemas. Ao utilizar esses conhecimentos para facilitar o processo de tomada de decisão, enriquece as conclusões sobre tal decisão e pode concentrar-se em outros pontos de determinado problema. O computador pode ser utilizado para transferência de tecnologias (ANTUNES, 2003).

Nos últimos anos, alguns sistemas especialistas e multimídia, específicos para a indústria de alimentos, foram desenvolvidos no Departamento de Tecnologia de Alimentos da UFV. Alguns desses sistemas são descritos a seguir:

• SISTSAN (SPROESSER, 1991)

Trata-se de um sistema especialista que tem por objetivo recomendar procedimentos de higiene e sanificação para técnicos de empresas laticinistas.

• ACQUA_SIST (MACEDO, 1995)

• BAC-SIST (FREITAS, 1995)

Consiste em um sistema especialista que tem por objetivo a diagnose de toxinfecções de origem bacteriana. É destinado, principalmente, aos administradores de serviços de alimentação. O software é constituído de três módulos: o primeiro avalia os aspectos epidemiológicos de surtos, definindo se o problema é uma intoxicação ou infecção, fornecendo, também, indícios sobre os prováveis microrganismos envolvidos. O segundo módulo avalia informações de análises laboratoriais dos alimentos envolvidos no surto, enquanto o terceiro componente do sistema avalia informações de exames laboratoriais de material recolhido da população envolvida no surto. A partir dessas análises, um laudo final é emitido.

• CleanUp (ANTUNES, 2003)

Corresponde a um sistema multimídia de apoio à decisão em procedimentos de higiene, para unidades de alimentação e nutrição (UAN). Esse sistema tem como objetivo subsidiar a melhoria de procedimentos de higienização nas UAN, sendo constituído de cinco módulos principais: Métodos de higienização, Limites críticos, Monitoramento dos limites críticos, Ações corretivas e Entendendo a higiene, além dos itens de apoio como glossário, saiba mais e legislação.

• Coalho Quality (CAVALCANTE, 2005)

Refere-se a um sistema multimídia de apoio à decisão na fabricação de queijo coalho com qualidade. O objetivo do sistema multimídia é disponibilizar informações relacionadas à produção de leite e queijo coalho com segurança alimentar, sendo destinado aos proprietários e colaboradores das pequenas queijarias artesanais da Região Nordeste do Brasil.

CAPÍTULO 1: RECIRCULAÇÃO E REUSO DE ÁGUAS RESIDUÁRIAS, COM E SEM REGENERAÇÃO, NA INDÚSTRIA DE LATICÍNIOS

1- INTRODUÇÃO

A limitação das reservas de água doce no planeta aliada ao aumento da demanda de água e às restrições ambientais têm aumentado a pressão pelo uso eficiente da água. Sendo assim, as grandes e pequenas empresas têm sido obrigadas, via restrições ao comércio, a adotarem, além dos padrões de qualidade de processos e produtos, os padrões de qualidade ambiental.

Durante algum tempo as empresas preocuparam apenas em atender a legislação ambiental, utilizando a chamada tecnologia de fim de tubo, acreditando que a proteção ambiental representava aumento nos custos de produção. No entanto, a gestão ambiental baseada na prevenção, minimização e reaproveitamento dos resíduos mostra-se como uma alternativa mais viável, uma vez que direciona as empresas para o desenvolvimento econômico sustentável e competitivo, além de refletir no aumento de seus lucros.

No entanto, a aplicação de práticas preventivas para uso racional da água e tratamento dos efluentes na indústria de laticínios ainda é incipiente em relação a outros setores, sendo que a maioria das indústrias não consegue atender a legislação ambiental vigente.

Por outro lado, a indústria de laticínios apresenta um grande potencial para aplicação de alternativas de reuso, uma vez que existe uma demanda por diferentes qualidades da água em função do seu uso. Como exemplos, podem ser citadas as operações de resfriamento, produção de vapor, higienização de equipamentos e ambiente de processamento e as operações relacionadas às unidades de apoio, sendo que cada uma delas exige uma qualidade de água específica.

Atualmente, algumas empresas até fazem o reuso ou recirculação de algumas correntes específicas de águas residuárias como, por exemplo, as soluções CIP’s. No entanto, essa prática é feita de forma empírica, sem uma análise mais aprofundada de como regenerar essas soluções, qual o limite máximo do número de reuso dessas soluções, como monitorar a qualidade dessas soluções e como avaliar a eficiência dos procedimentos de higienização. Sendo assim, devem-se definir parâmetros adequados para o reuso de correntes específicas de águas residuárias de laticínios, para que essa prática seja aplicada de forma segura e eficiente, o que proporcionará uma redução na geração de resíduos, facilitando a adequação da indústria à legislação ambiental, além da redução dos custos de produção.

2- OBJETIVOS 2.1- Objetivo geral

Avaliar parâmetros físico-químicos e microbiológicos e definir alternativas de reuso ou recirculação, com e sem regeneração, de águas residuárias originárias de algumas operações específicas da indústria de laticínios.

2.2- Objetivos específicos:

• Avaliar alterações físico-químicas e microbiológicas das soluções de limpeza CIP após o uso e definir parâmetros para reuso e regeneração com recirculação;

• Caracterizar as águas residuárias proveniente do enxágue das soluções de limpeza CIP e definir alternativas para reuso e/ou regeneração com reuso; • Avaliar a eficiência dos procedimentos de higienização realizados nos

processos de reuso das soluções de limpeza CIP. 3- METODOLOGIA

3.1- Características das linhas

3.1.1- Linha de pasteurização de leite

Componentes: pasteurizador a placas, homogeneizador, retardador, tanque de equilíbrio, duas bombas centrífugas, tubulações de aço inoxidável e filtro de linha. Pasteurizador:

- Capacidade: 1,5m3/h

- Número de placas: 85 (71,0 cm x 13,0 cm cada) - Área Superficial: 7,85 m2

Homogeneizador: - Capacidade: 1,5m3/h

Tubulação de aço inoxidável (circulação do leite cru e pasteurizado): - Comprimento: 77,33 m

- Diâmetro interno: 0,0381 m (1,5 pol) - Área superficial: 9,26 m2

- Número de curvas de 90º: 54 - Número de curvas de 180º: 1

- Número de Tê e válvulas: 1 Tê e 8 válvulas - Filtro de linha: 1 com 0,43 m

Tubulação de aço inoxidável (Retardador 72 ºC/15 seg): - Comprimento: 11,63 m

- Diâmetro interno: 0,0508 m (2,0 pol) - Área superficial: 1,86 m2

- Número de curvas de 180º: 5 Tanque de Equilíbrio:

- Volume: 0,082 m3 - Área superficial: 0,90 m2 Bombas centrífugas

- Vazão de soda: 8,3x10-4 m3/s (3,0 m3/h)

- Velocidade média de escoamento da soda: 0,73 m/s

- Vazão de água de enxágue da soda: 7,1x10-4 m3/s (2,57 m3/h)

- Velocidade média de escoamento da água de enxágue da soda: 0,627 m/s - Vazão de água de enxágue do leite: 6,4x10-4 m3/s (2,32 m3/h)

• Durante os testes foram processados em média 5,6 m3/dia de leite;

Figura 2 – Linha de pasteurização onde foram feitos os testes de reuso das soluções CIP’s

3.1.2- Linha de envase de leite pasteurizado

A linha onde os testes foram realizados é constituída de:

• Tanque de estocagem do leite pasteurizado: Volume = 1,6 m3;

• Área superficial = 7,72 m2

• Bomba centrífuga: Vazão =1,1x10-3 m3/s (3,952 m3/h) • Velocidade média de escoamento na tubulação: 0,963 m/s Tanque de equilíbrio: Volume = 0,082 m3

• Área superficial = 0,90 m2;

• Tubulação: Comprimento = 5,45 m; Diâmetro (interno) = 0,0381m (1,5 pol); Área superficial = 0,654 m2.

• Área Superficial total da linha: 9,27 m2

Figura 3 – Linha de envase de leite pasteurizado onde foram feitos os testes de reuso das soluções CIP’s

Para ambos os testes avaliaram-se as soluções de limpeza CIP em relação à alternativa de regeneração com recirculação, ou seja, após cada uso, a solução era coletada, corrigida em relação à concentração do princípio ativo e utilizada novamente no processo de higienização seguinte na mesma linha com o mesmo objetivo.

Para realização dos testes o procedimento de higienização das tubulações e equipamentos foi padronizado, sendo constituídos das seguintes etapas:

1- Remoção dos resíduos de leite utilizando água industrial a 22 ºC (temperatura ambiente) durante 3,0 + 1,0 min.

2- Circulação da solução de hidróxido de sódio (NaOH) na concentração de 1,5% de alcalinidade cáustica na temperatura variando de 77,0 ºC a 80,0 ºC durante 30 minutos.

rosa para incolor). As etapas 1, 2 e 3 foram realizadas diariamente, logo após o fim do processo produtivo.

4- Circulação da solução de Ácido Nítrico (HNO3) na concentração de 1,0% de acidez na temperatura variando de 55,0 ºC a 60,0 ºC durante 30 min. Esse procedimento foi realizado em dias alternados, logo após o enxágue da solução alcalina.

5- Circulação de água a 22 ºC (temperatura ambiente) até completa remoção dos resíduos da solução ácida verificado pelo teste de vermelho de metila (viragem de vermelho para incolor).

6- Circulação de água a temperatura de 85 ºC a 90 ºC durante 2 min. logo após concluir a etapa 3 ou 5 com a finalidade de sanitização.

7- Circulação de água a temperatura de 85 ºC a 90 ºC durante 3 min. imediatamente antes de iniciar a produção no dia seguinte.

3.1- Procedimento de preparo e correção da solução alcalina

Para a realização dos testes foi utilizada solução alcalina a 1,5% m/v de alcalinidade cáustica preparada com NaOH a partir do produto comercial com 98% m/v de pureza fornecida pela empresa ABC, com sede no município de Itaperuna-RJ. Para a linha do pasteurizador a solução de soda original (solução alcalina) foi preparada adicionando 2,25 kg do produto comercial em 150 litros de água industrial, distribuídos em três latões de aço inoxidável. Na sequência a solução foi adicionada ao tanque de equilíbrio, sendo bombeada para o pasteurizador, onde ocorreu seu aquecimento para 80 ºC, seguido da circulação na linha por 30 min. Para a linha de envase de leite pasteurizado a solução de soda original foi preparada adicionando 1,225 kg do produto comercial em 80 litros de água industrial, já aquecida pela injeção de vapor direto no tanque de equilíbrio da máquina de envase.

higienização com seu aquecimento no pasteurizador até 80 ºC. O mesmo procedimento foi adotado para a linha de envase de leite pasteurizado, com exceção do aquecimento que ocorreu pela injeção de vapor direto, após a adição da solução no tanque de equilíbrio, seguida da correção da concentração de alcalinidade cáustica para 1,5%.

Para avaliar as alterações que ocorreram na solução alcalina logo após cada uso foram realizadas análises de alcalinidade cáustica, pH, turbidez, condutividade elétrica, dureza, cloretos, sólidos totais e DQO. No dia seguinte, antes de iniciar o novo uso da solução, foram coletadas amostras para análises microbiológicas, incluindo contagem global de mesófilos (heterotróficos) e coliformes a 35ºC.

3.2- Procedimento de preparo e correção da solução ácida

Para realização dos testes foi utilizada solução ácida a 1,0% m/v de acidez titulável preparada com HNO3 a partir do produto comercial, com 50% m/v de pureza fornecida pela empresa ABC. Para a linha do pasteurizador, a solução ácida original foi preparada adicionando 2,264 litros do produto comercial em 150 litros de água industrial,distribuídos em três latões de aço inoxidável. Na sequência, a solução foi adicionada ao tanque de equilíbrio, sendo bombeada para o pasteurizador, onde ocorreu seu aquecimento para 60 ºC, seguido da circulação na linha por 30 minutos. Para a linha de envase de leite pasteurizado a solução ácida original foi preparada adicionando 1,21 litros do produto comercial em 80 litros de água industrial já aquecida pela injeção de vapor direto no tanque de equilíbrio da máquina de envase.

Após o primeiro uso, realizado de acordo com o procedimento de higienização descrito acima, a solução ácida foi coletada para reuso em dias alternados, sendo corrigida para 1% de acidez, seguindo os mesmos procedimentos de aquecimento e correção já descritos para a solução de soda, antes de cada reuso, para ambas as linhas.