UNESP

“JÚLIO DE MESQUITA FILHO”CAMPUS DE GUARATINGUETÁ

RAPHAEL BLANCO

ANÁLISE DE UMA CÂMARA DE COMBUSTÃO EM ESCALA

PILOTO ATRAVÉS DE FLUIDODINÂMICA COMPUTACIONAL

RAPHAEL BLANCO

ANÁLISE DE UMA CÂMARA DE COMBUSTÃO EM ESCALA PILOTO ATRAVÉS DE FLUIDODINÂMICA COMPUTACIONAL

Trabalho de Graduação apresentado ao Conselho de Curso de Graduação em Engenharia Mecânica da Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, como parte dos requisitos para obtenção do diploma de Graduação em Engenharia Mecânica.

Orientador: Prof. Dr. João Andrade de Carvalho Junior Co-Orientador: Prof. Dr. Anton Skyrda Veríssimo

B641a Blanco, Raphael Análise de uma câmara de combustão em escala piloto através de fluidodinâmica computacional / Raphael Blanco – Guaratinguetá: [s.n], 2013.

66 f : il.

Bibliografia: f. 62-66

Trabalho de Graduação em Engenharia Mecânica – Universidade Estadual Paulista, Faculdade de Engenharia de Guaratinguetá, 2013.

Orientador: Prof. Dr. João Andrade de Carvalho Junior Coorientador: Prof. Dr. Anton Skyrda Veríssimo

1. Combustão 2. Métodos de simulação I. Título

DADOS CURRICULARES

RAPHAEL BLANCO

NASCIMENTO 19.05.1988 – PINDAMONHANGABA / SP

FILIAÇÃO Célio Blanco

Ana Maria Mendes Blanco

AGRADECIMENTOS

Em primeiro lugar, agradeço a Deus, fonte da vida e da graça, que me deu forças, saúde e sabedoria para superar os desafios em minha vida. E a Nossa Senhora, pela proteção e intercessão. Agradeço pela minha vida, minha inteligência, os dons e ensinamentos que recebi.

Aos meus queridos pais e querida irmã, que apesar das dificuldades enfrentadas, sempre incentivaram meus estudos, me orientaram e me deram todo suporte, e sacrificaram os seus sonhos para que eu pudesse realizar os meus,

Aos meus orientadores, Prof. Dr. João Andrade, por esta oportunidade única, e Prof. Dr. Anton Verissimo que, sem a sua orientação, dedicação e auxílio, o estudo aqui apresentado seria praticamente impossível.

Aos funcionários do INPE e da Faculdade de Engenharia do Campus de Guaratinguetá pela dedicação, presteza e principalmente pela vontade de ajudar,

Aos meus amigos, colegas da república Mocó, colegas de faculdade, colegas de trabalho da TenarisConfab e Exall Alumínio, comissão de formatura, e a todos que fizeram parte desta jornada, pelos momentos de compreensão, aprendizado, crescimento e descontração,

Ao programa CNPq/PIBIC pelo financiamento do projeto de pesquisa e concessão da bolsa.

BLANCO, R. Análise de uma câmara de combustão em escala piloto através de fluidodinâmica computacional. 2013. 64 p. Trabalho de Graduação em Engenharia Mecânica - Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá, 2013.

RESUMO

Este trabalho procura examinar, através de uma simulação numérica, o comportamento de uma câmara de combustão em escala piloto, acoplada a um queimador regenerativo. Visa-se a obtenção de um domínio computacional capaz de suportar uma simulação dos regimes de combustão convencional e sem chama visível. A obtenção de uma malha de qualidade é a base para aplicação do método dos volumes finitos, modelos de turbulência e cinética química para combustão sem pré-mistura. Objetiva-se obter a independência de malha, análise dos campos de velocidade dos fluidos no interior da câmara, perfis de temperatura e concentração das espécies emitidas no processo de combustão.

BLANCO, R.Analysis of a combustion chamber in pilot scale using computational fluid dynamics. 2013. 64 p. Graduate work in Mechanical Engineering – Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá, 2013.

ABSTRACT

This work aims to examine, the behavior of a combustion chamber in pilot scale, coupled to a regenerative burner. The objective is to obtain a computational domain capable of supporting a simulation of conventional combustion and flameless combustion regimes. The objective is to obtain independence of mesh, analysis of the velocity fields of the fluid within the chamber, temperature and concentration profiles of the species emitted during the combustion process.

LISTA DE FIGURAS

Figura 1 – Regimes de combustão: a) convencional b) sem chama visível ________________ 18

Figura 2 – Aparência do modo de combustão para diferentes valores do coeficiente de excesso de ar _________________________________________________________________________ 20

Figura 3 – Volume elementar para os balanços de conservação _________________________ 22

Figura 4 - Discretização estruturada (a), estruturada generalizada (b), e não estruturada (c) 25

Figura 5 – Câmara de combustão e queimador REGEMAT M250 _________________________ 33

Figura 6 – Desenho do modelo da câmara de combustão ________________________________ 34

Figura 7 – Malha proposta para a modelagem ___________________________________________ 40

Figura 8 – Perfis de velocidade no plano axial de simetria. ______________________________ 42

Figura 9 – Comparação das velocidades na direção axial_______________________________ 43

Figura 10 – Comparação das velocidades na direção radial ______________________________ 44

Figura 11 – Configuração do queimador Caso I em vista frontal __________________________ 45

Figura 12 – Campo de Temperaturas (Caso I) ___________________________________________ 46

Figura 13 - Distribuição fração molar de CO (Caso I) ____________________________________ 46

Figura 14 – Distribuição fração molar de CO2 (Caso I) ___________________________________ 47

Figura 15 – Distribuição fração molar de O2 (Caso I) ____________________________________ 48

Figura 16 – Perfil de temperatura e linhas de corrente (Caso I) ___________________________ 48

Figura 17 – Configuração do queimador Caso II – Injeção superior _______________________ 49

Figura 18 – Campo de Temperaturas (Caso II)___________________________________________ 50

Figura 19 – Distribuição fração molar de CO (Caso II) ___________________________________ 50

Figura 20 – Distribuição fração molar de CO2 (Caso II) __________________________________ 51

Figura 21 – Distribuição fração molar de O2 (Caso II) ____________________________________ 51

Figura 22 – Perfil de temperatura e linhas de corrente (Caso II) __________________________ 52

Figura 23 – Configuração do queimador Caso III – Injeção intercalada ___________________ 52

Figura 24 – Campo de Temperaturas (Caso III) __________________________________________ 53

Figura 25 – Distribuição fração molar de CO (Caso III) ___________________________________ 54

Figura 26 – Distribuição fração molar de CO2 (Caso III) __________________________________ 54

Figura 27 – Distribuição fração molar de O2 (Caso III) ___________________________________ 55

LISTA DE TABELAS

Tabela 1 - Qualidade de elemento em função da assimetria. ... 25

Tabela 2 – Dimensões principais do modelo ... 34

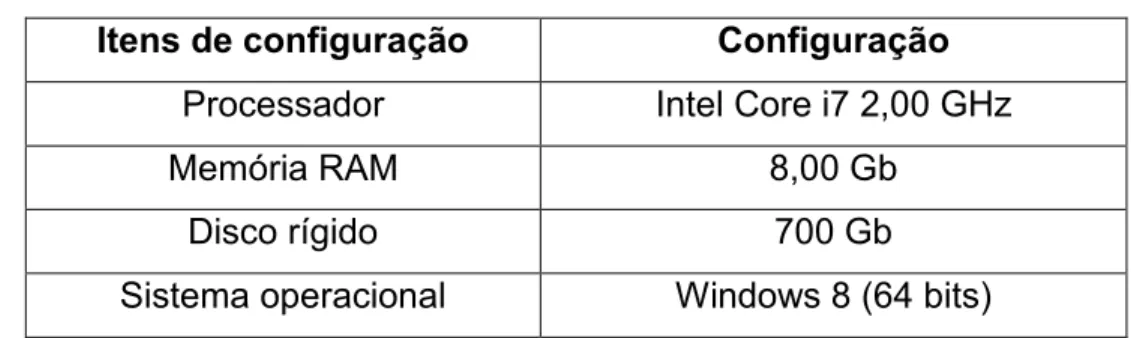

Tabela 3 - Características do computador usado para a realização deste trabalho ... 35

Tabela 4 - Condições de contorno usados no estudo de malhas ... 36

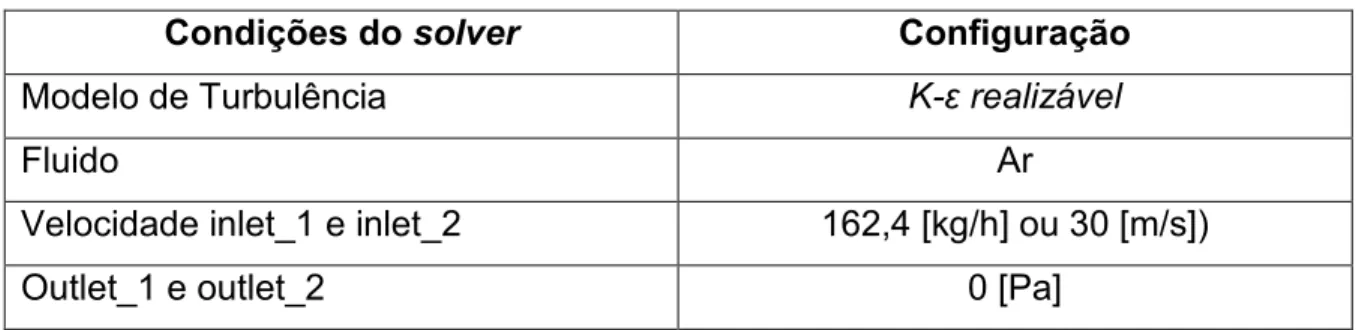

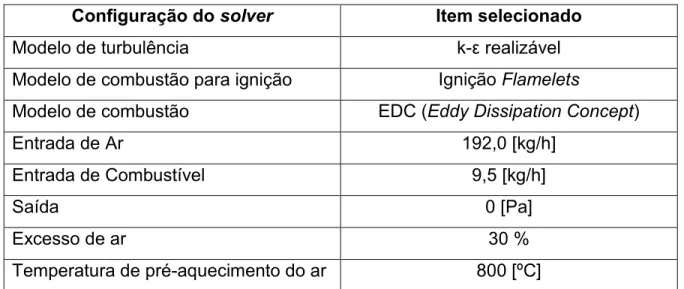

Tabela 5 - Condições de contorno usados na simulação da combustão convencional ... 37

SUMÁRIO

1. INTRODUÇÃO ... 12

1.1. MOTIVAÇÕES DO TRABALHO ... 12

1.2. OBJETIVO DO TRABALHO ... 13

2. REVISÃO BIBLIOGRÁFICA ... 14

2.1. FLUIDODINÂMICA COMPUTACIONAL APLICADA A COMBUSTÃO .. 14

2.2. COMBUSTÃO SEM CHAMA VISÍVEL ... 17

3. FUNDAMENTOS ... 21

3.1. ABORDAGEM NUMERICA E SUAS ETAPAS ... 21

4. METODOLOGIA ... 33

4.1. DESCRIÇÃO FISICA DO PROBLEMA ... 33

5. RESULTADOS E DISCUSSÕES ... 40

6. CONCLUSÕES E SUGESTÕES DE CONTINUIDADE ... 57

1. INTRODUÇÃO

1.1.

MOTIVAÇÕES DO TRABALHO

O domínio do fogo e processos de combustão, revolucionou a vida do homem, e possui presença marcante nos processos de transformação e fabricação atuais. Contudo, devido aos impactos ambientais, bem como os protocolos ambientais vigentes, e as regulamentações cada vez mais restritivas, houve a necessidade de buscar tecnologias alternativas as convencionais.

A manufatura responde por um terço do uso de energia global, e o potencial para economias de energia na indústria é particularmente grande em países em desenvolvimento. As oportunidades principais são a melhoria da eficiência do equipamento de uso intensivo de energia, como motores e as caldeiras, e de industrias de uso intensivo de energia, como ferro, aço, cimento, produtos químicos e petroquímicos. Uma das medidas com melhor custo-benefício é combinar calor e energias. (Banco Mundial, Relatório sobre o desenvolvimento mundial 2010: desenvolvimento e mudança climática, 2010, p.585).

1.2.

OBJETIVO DO TRABALHO

2. REVISÃO BIBLIOGRÁFICA

2.1.

FLUIDODINÂMICA COMPUTACIONAL APLICADA A

COMBUSTÃO

O estudo da dinâmica dos fluidos evoluiu muito e alcançou uma crescente mais acelerada com as simulações numéricas e computacionais. A aplicação de técnicas de simulação por computador para melhorar o processo de combustão tem se expandido rapidamente na última década. Essas técnicas oferecem previsões confiáveis sobre o efeito de vários parâmetros em relação ao desempenho da combustão. Além disso, a simulação computacional frequentemente apresenta informações sobre as quantidades físicas que são difíceis de medir.

“A solução numérica, das equações de conservação tem sido um tema de crescente interesse que tem ocupado a atenção de quase um terço dos pesquisadores em mecânica dos fluidos.” (FERZIGER e PERIC, 2002).

Existem diferentes métodos que podem ser empregados para avaliar câmaras de combustão. Dentre eles, a fluidodinâmica computacional, que baseia-se no método de volumes finitos, baseia-sendo uma ferramenta para o modelo numérico, onde se é possível resolver problemas de escoamento e reduzir o trabalho experimental de alto custo. Tem-se, amplamente, aproveitado esta abordagem para análise de câmaras de combustão e outros problemas de engenharia.

Devido, ao elevado custo dos ensaios experimentais e protótipos, a simulação numérica tornou-se cada vez mais importante para investigar a combustão turbulenta. A correta modelagem depende de muitos fatores, desde os modelos de turbulência adotados ao escoamento dentro de uma câmara de combustão, até os modelos de combustão e cinética química, sendo a simulação em combustão umas das mais complexas de se trabalhar.

Veríssimo et al. (2012b), realizaram uma simulação numérica utilizando o código comercial Fluent, objetivando modelar matematicamente uma câmara de combustão com jato de ar central, empregando o modelo k-ε realizável para modelar a turbulência e dois modelos de combustão o EDC (Eddy Dissipation Concept) e o modelo de transporte das PDFs (Probability Density Function). Verificou-se que, os modelos fornecerem boas previsões das espécies químicas e do campo de temperatura, porém o modelo de transporte das PDF’s é o que tem melhor concordância com os resultados experimentais comparado ao modelo EDC.

He (2008), buscou validar os modelos de fluidodinâmica computacional para combustão sem chama visível, de gás natural, num forno de geometria com condição de simetria, e as simulações numéricas foram feitas também com o código comercial Fluent. Constatou-se que, os perfis de temperatura da parede do forno preditos concordaram bem com os dados experimentais obtidos em quatro locais de medição no forno, e as concentrações de óxidos de nitrogênio, NOx, estimados, comparados frente os resultados experimentais, foram significativamente adequados. Isto demonstra a capacidade do software em predizer as principais espécies de produtos e estimar algumas das emissões de poluentes.

modelos mais adequados para a simulação de combustão – e, mesmo combustão sem chama visível - são os modelos de turbulência k-ε padrão e k-ε realizável, e os modelos de combustão, a taxas finitas (Eddy Dissipation), e o modelo EDC (Eddy Dissipation Concept).

“Embora, o conceito de combustão sem chama visível, tem sido extensivamente estudado experimentalmente e numericamente, ainda há o desafio de modelar com precisão este regime de combustão, que envolve um campo de mistura mais homogéneo e taxas de reação mais lentas. A tecnologia, de combustão sem chamas visíveis, ainda não está totalmente comercializado e bem adotada na indústria, portanto, é muito importante a realização de investigações.” (CAVALIERE et al, 2008; DANON, 2011; LI et al, 2011b; PARENTE et al. 2011).

Como, em qualquer teoria científica, a modelagem através de fluidodinâmica computacional por si só não é fundamentalmente robusta sem a validação de seus resultados com o trabalho experimental. Mesmo assim, devido as muitas vantagens empregadas nesta modelagem, principalmente em relação a recursos como tempo e dinheiro, e as boas aproximações da realidade que se pode conseguir através dos modelos físicos e químicos que se tem disponíveis, é justificável que se recorra a esta alternativa.

2.2.

COMBUSTÃO SEM CHAMA VISÍVEL

“A crise da década de 1970 causada pela desregulamentação do sistema monetário internacional, seguida de dois choques petrolíferos (1973 e 1979) fez com que o crescimento dos países industrializados se retraísse. Com o dólar desvalorizado, os países árabes membros da OPEP (Organização dos Países Exportadores de Petróleo) aumentaram o preço do petróleo em resposta à decisão dos Estados Unidos da América de continuar a abastecer Israel com armas militares, numa altura em que os países produtores de petróleo estavam em guerra com Israel, e nacionalizaram as instalações ocidentais” (BARSKY e KIILIAN, 2004).

Assim, em meio a este contexto político e econômico, envolvido pela preocupação ambiental e os recursos limitados, principalmente de combustíveis, provocaram pesquisadores e fabricantes a projetarem sistemas de combustão mais eficientes e com menores índices de poluentes emitidos. Para, contornar estes fenômenos, uma boa alternativa seria otimizar a utilização de combustíveis. Inicialmente, foram feitos testes com pré-aquecimento do ar, porém o uso desta técnica, em geral, poderia aumentar significativamente a formação de óxidos de nitrogênio, não sendo viável em relação a melhor eficiência energética objetivada.

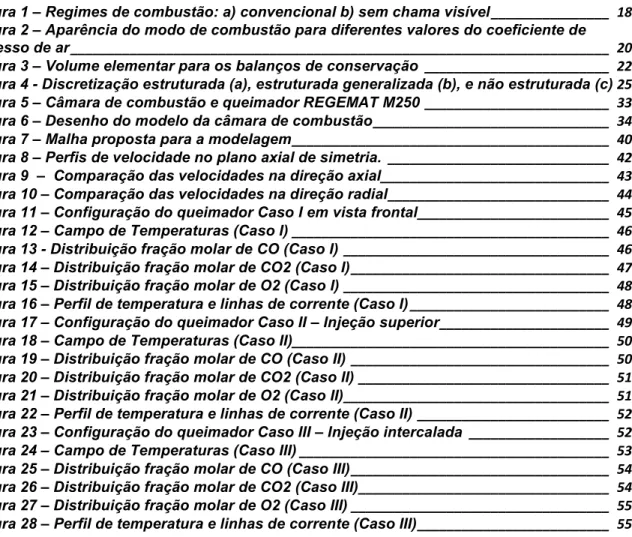

No início da década de 1990, trabalhos de natureza experimental na indústria alemã (WÜNNING, 1997; PLESSING et al, 1998; MANCINI et al, 2007; KIM et al, 2008; ZIEBA et al., 2010) e japonesa (KATSUKI e HASEGAWA, 1998; YUAN e NARUSE, 1999, TANAKA, 1995; YASUDA e UENO, 2000, NEWBY et al., 2000), e em laboratórios da Holanda (IFRF), observaram, algumas delas em escala semi-industrial, um regime de combustão estável, com alta recirculação dos produtos, distribuição uniforme de temperatura, melhor eficiência, identificando características do processo de combustão com pouca ou nenhuma visibilidade da chama, com alto fluxo de calor e uniformidade. Pode-se ter uma ideia mais clara, a partir da visualização da Figura 1, onde vê-se a diferença entre os regimes, convencional e sem chama visível, de combustão.

Figura 1 – Regimes de combustão: a) convencional b) sem chama visível

Fonte: (Krishnamurthy et al., 2009)

A combustão sem chama visível caracteriza-se, pela ausência de uma zona de combustão localizada, constituindo um processo volumétrico. Em contraste com as chamas usuais, não é possível enxergar a região de combustão a vista desarmada, e a ocorrência de labaredas não se visualiza porque a radiação emitida está fora do espectro visível.

mistura e troca de calor, até acorrer a reação. Quando ela ocorre, devido ao ar aquecer-se antes de se misturar ao combustível, onde os reagentes atingem uma temperatura de autoignição, as espécies acabam encontram-se a temperaturas altas o suficiente para que haja essa combustão espontânea, sem necessidade de faísca.

“A temperatura de ignição é a temperatura a qual uma mistura entre combustível e oxidante (ou parte dela) tem que ser aquecida para que ocorra uma reação de combustão, sendo mínima para a mistura estequiométrica.” (CARVALHO JÚNIOR, 2007, p.38)

A reação acontece de forma homogênea e com gradientes de temperatura mais atenuados, sendo as concentrações de espécie químicas mais diluídas e distribuídas ao longo da câmara de combustão, estando o processo em toda a região da câmara de combustão. Este método, proporciona uma menor emissão de poluentes devida a menor temperatura de chama, comparado ao processo tradicional, podendo reduzir as quantidades de óxidos de nitrogênio emitidos. Por outro lado, há um cuidado em não comprometer a eficiência da combustão, e não aumentar a formação de monóxido de carbono. O ideal é que haja um equilibro, e que o calor esteja bem distribuído pela câmara, para que não se perca em eficiência com as menores temperaturas, como pode ser visto na figura 2.

Figura 2 – Aparência do modo de combustão para diferentes valores do coeficiente de excesso de ar

3. FUNDAMENTOS

3.1.

ABORDAGEM NUMERICA E SUAS ETAPAS

De forma geral, os problemas resolvidos por fluidodinâmica computacional seguem uma metodologia comum. Primeiramente, especifica-se o problema que está sendo estudado. Tem-se então, que gerar uma geometria, normalmente utilizando ferramentas de desenho computacional com tecnologia CAD (Computer Aided Design). Tendo sido gerada a geometria, se procede à discretização da mesma, dividindo o problema em inúmeros volumes de controle, afim de criar uma malha. Define-se então, as condições de contorno e os aspectos da modelagem. Por fim, deve-se resolver o problema, isto é, resolver os conjuntos de equações para cada volume de controle. Todas as etapas desta metodologia são importantes, e uma que seja mal formulada, acabaria por implicar em resultados não confiáveis.

No caso do software comercial, Ansys Workbench, existem pacotes específicos a cada etapa, desde à geração da geometria, (Ansys Design Modeler) e à elaboração da malha (Ansys Meshing), até o pré-processamento, que inclui a modelagem e a definição das condições de contorno, juntamente à resolução matemática do problema (Ansys Fluent), e ainda um modulo dedicado à visualização dos resultados (Ansys Results ou CFD-Post).

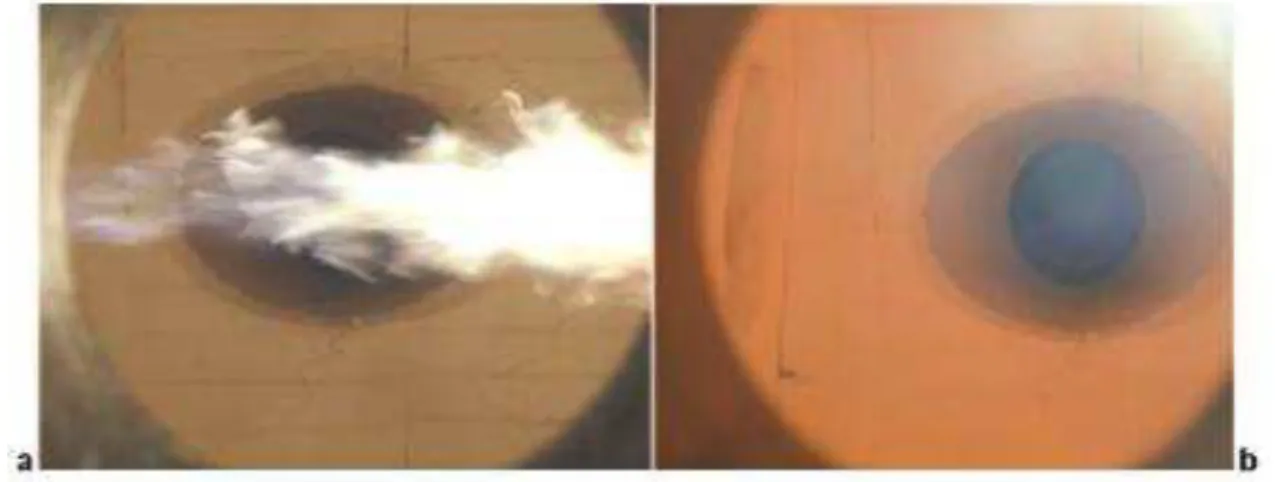

Método dos volumes finitos, equações e geração de malhas

resolvidas dentro deste volume como uma função de ponto, sendo resolvida de forma iterativa ou simultaneamente todo o conjunto de equações diferenciais obtidas. Este método torna as equações governantes discretizadas dentro do domínio computacional (espaço-tempo), e pode ser melhor observado na figura 3.

Figura 3 – Volume elementar para os balanços de conservação

Fonte: (MALISKA, 2004)

Para estes volumes, são resolvidas equações diferenciais parciais, de conservação de massa, momento, energia e espécies químicas. No Ansys Fluent, de acordo com o guia do usuário (ANSYS Fluent 14.0 Theory Guide, ANSYS Inc., 2009) as equações são tratadas da seguinte forma, respectivamente, pelas equações:

Equação de conservação da massa

𝜕𝜌

onde 𝑚 é a massa adicionada à fase continua pela fase dispersa,

𝜌

é a massa especifica [kg/m³],⃗

é o vetor velocidade [m/s]. Equações de conservação do momento

𝜕

𝜕 (

ρ.

⃗⃗⃗) +∇.

(ρ. .

⃗⃗⃗⃗ ⃗⃗⃗) = −∇. P + ∇. 𝜏

̿ +ρ. 𝑔

⃗⃗⃗+

𝐹⃗ (2)𝜏̿

= 𝜇[∇.

⃗⃗⃗+ ∇.

⃗⃗⃗− / ∇.

⃗⃗⃗.

] (3)onde P é a pressão estática,

𝜏̿

é o tensor de tensões,𝜌. 𝑔⃗

e 𝐹⃗ representam a força gravitacional e de forças de campos externas, 𝜇 é a viscosidade e é o tensor unitário. Equações de conservação da energia para o modelo de combustão sem pré-mistura.

𝜕

𝜕

ρ.

+∇.

(ρ. .

⃗⃗⃗⃗ ) =∇.

𝑘𝑝. ∇.

+

ℎ(4)

Assume-se, para esta formulação, que o número de Lewis (Le) é unitário. Sendo a entalpia total dada por:

= ∑ 𝑌𝑗 𝑗. 𝑗 (5)

𝑗 = ∫𝑇𝑇𝑟 ,𝑗 𝑝𝑗. + ℎ𝑗 . 𝑟 ,𝑗 (6)

espécie j, o termo ℎ𝑗. 𝑟 ,𝑗 é a entalpia de formação da espécie j na temperatura de referência.

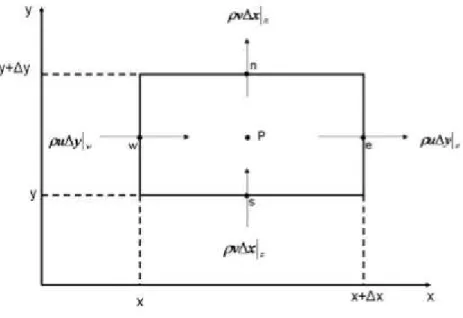

A geração da malha é obtida da geometria e realizada através da discretização do domínio computacional. Para isso, são colocados diversos pontos na geometria original, denominados pontos nodais. Esses pontos passam a representar o centro de cada um dos volumes de controle que serão criados, uma vez que a face de cada volume de controle está localizada no ponto médio entre nós adjacentes. Uma vez gerada a malha, o ponto chave para o método de volumes finitos é a integração das equações que regem o problema sobre o volume de controle, de forma a garantir uma equação discretizada no ponto nodal. (MALALASEKERA et al., 1995).

Figura 4 - Discretização estruturada (a), estruturada generalizada (b), e não estruturada (c)

Fonte: (MALISKA, 2004)

A malha deve se adequar corretamente ao escoamento que se pretende aplicar no modelo. Necessita-se compreender muito bem os fenômenos físicos envolvidos, avaliar a qualidade da malha em seus elementos e sua resolução nas partes de maior interesse, que normalmente recebem melhor tratamento e uma maior quantidade de volumes de controle.

Os atributos que dizem respeito a qualidade de uma malha são a assimetria do elemento, propriedade de qualidade ortogonal, e razão de aspecto. A assimetria está relacionada a perfeição geométrica do elemento, e seus intervalos de valores representativos estão mostrados na tabela 1.

Tabela 1 - Qualidade de elemento em função da assimetria.

Valor de assimetria Qualidade do elemento

1 Inaceitável

0.9 – 1 Muito ruim

0.75 – 0.9 Ruim

0.5 – 0.75 Aceitável

0.25 – 0.5 Bom

0 – 0.25 Excelente

Já a qualidade ortogonal pode variar de 0, que corresponde a um elemento perfeitamente ortogonal, até 1, que representa um elemento imperfeito. A razão de aspecto é a razão entre a base e a altura do elemento.

Outro aspecto de muita importância a ser considerado na construção de uma malha é o seu refinamento. Quanto maior for o refinamento da malha, maior será a precisão dos resultados. Contudo, o tempo de processamento dessas respostas também aumenta. Numa malha mais grosseira, pode-se não conseguir obter resultados satisfatórios, de acordo com a necessidade requerida.

A maneira, mais adequada de verificar se a malha obtida comporta-se coerentemente com a situação analisada é a realização de testes em malhas com refinamentos diferentes, denominado teste de independência de malha. Se, é obtido resultados sem muitas diferenças para malhas com diferentes refinos, diz-se que a independência de malha foi alcançada.

Modelos de turbulência, cinética química e combustão

RANS, utilizam-se modelos de turbulência para descrever o produto das flutuações.

𝜌

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕= −

𝜕𝑝𝜕+ µ [

𝜕 ²𝜕²+

𝜕 ²𝜕²+

𝜕 ²𝜕²]

(7)

𝜌

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕= −

𝜕𝑝𝜕+ µ [

𝜕 ²𝜕²+

𝜕²𝜕 ²+

𝜕 ²𝜕²]

(8)

𝜌

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕+ 𝜌.

𝜕𝜕= −

𝜕𝑝𝜕+ µ [

𝜕 ²𝜕²+

𝜕 ²𝜕²+

𝜕 ²𝜕²]

(9)

𝜕𝜌 𝜕

+

𝜕 𝜌. 𝜕+

𝜕 𝜌. 𝜕+

𝜕 𝜌.

𝜕

=

(10)

Tais equações, juntamente com a equação da continuidade, equação (10), formam um conjunto de quatro equações diferenciais parciais não lineares acopladas. Soluções analíticas para estas equações têm sido obtidas para muitos casos especiais, mas somente para geometrias e condições iniciais ou de contorno mais simples, para as quais muitos dos termos nas equações podem ser considerados iguais a zero (FOX, 2006).

O software FLUENT disponibiliza os seguintes modelos de turbulência (FLUENT USER'S GUIDE, 2011):

Spalart-Allmaras

o k - ɛ

o Standard k - ɛ

o Renormalization-Group (RNG) k - ɛ

o Realizable k - ɛ

o Standard k – ω

o Shear-Stress Transport (SST) k - ω

Transition k - kl – ω

Transition SST

Reynolds Stress Models (RSM)

o Linear pressure-strain RSM

o Quadratic pressure-strain RSM

o Low-Re stress-omega RSM

Scale-Adaptive Simulation (SAS)

Detached Eddy Simulation (DES)

o Spalart-Allmaras RANS

o Realizable k - ɛ RANS

o SST k - ω RANS

(LES) Large Eddy Simulation

o Smagorinsky-Lilly subgrid-scalel

o WALE subgrid-scale

o Dynamic Smagorinsky

o Kinetic-energy transport subgrid-scale

DNS (Direct Numerical Simulation)

escoamento, estes modelos produzem também bons resultados, contudo os recursos de processamento e tempo de cálculo são ainda muito elevados; e o modelo de turbulência RANS (Reynolds Averaged Navier-Stokes) que resolve a turbulência por novas variáveis introduzidas. No caso do modelo k-ɛ, que é um modelo de duas equações, ou seja, tem duas equações de transporte adicionais para representar a turbulência do escoamento, a variável k determina a energia da turbulência e a variável ɛ determina a taxa de dissipação da turbulência. Com estas duas variáveis é calculada uma outra variável denominada tensor de Reynolds. Os modelos de turbulência RANS são atualmente os mais utilizados, pois produzem bons resultados com baixos recursos computacionais.

O modelo k−ɛ realizável é o recomendado pelo manual do software dentro dos modelos deste nível disponíveis. Este modelo de turbulência deriva das mesmas equações de transporte do modelo k−ɛ padrão, e o termo realizável significa que as variáveis k e ɛ são derivadas de equações exatas, ao contrário do modelo padrão onde a variável k provem de equações exatas e a variável ɛ de formulações empíricas. Esta nova formulação do modelo k−ɛ realizável, permite resultados mais precisos na separação da camada limite, em escoamentos que envolvam rotação, gradientes de pressão adversos e zonas de recirculação.

computacional, e o de várias etapas que permite prever um grande número de espécies intermediárias, como monóxido de carbono, CO, por exemplo.

As hipóteses formuladas na construção desses modelos podem ser agrupadas em dois grupos principais: cinética química infinitamente rápida e cinética química de taxa finita. Pode-se tomar um modelo de cinética química infinitamente rápida, conhecido como modelo de fração de mistura PDF (Probability Density Function) presumida, onde a combustão é descrita como uma reação irreversível de única etapa entre combustível e oxidante gerando produtos de combustão. O modelo faz uma abordagem estatística para o problema, a fim de levar em conta a interação turbulenta na combustão.

Modelagem dos poluentes e outras considerações

Existem também dentro da modelagem da combustão componentes que calculam ou preveem as quantidades dos componentes poluidores. O termo NOx identifica as espécies químicas de óxidos de nitrogênio. Estas são formadas quando ocorre o processo de combustão, pela reação química do oxigênio presente no ar ou na composição do combustível. A formação de NOx depende da composição do combustível, modo de operação e projeto de queimadores e câmaras de combustão, podendo ser associado a ocorrência de altas temperaturas.

Em geral, nos processos de combustão, a formação do NO é bem mais significativa do que a do . No entanto, ao ser liberado para atmosfera o NO é totalmente convertido em . (LACAVA, 2000).

Os componentes formados podem ser classificados de acordo com o seu mecanismo de formação, sendo basicamente:

+ → + (11) + → + (12) + → + (13)

NO Prompt, produzido por reações de altas velocidades na frente da chama, representadas pelas seguinte equações:

+ 𝐶 → 𝐶 + (14)

+ 𝐶 → 𝐶 + (15)

𝐶 + → 𝐶 + (16)

𝐶 + → 𝐶 (17) 𝐶 + + 𝐶 + (18)

NO do Combustível, forma-se a partir da reação do nitrogênio existente no combustível.

NO via , mecanismo do oxido nitroso intermediário.

4. METODOLOGIA

4.1.

DESCRIÇÃO FÍSICA DO PROBLEMA

A metodologia adotada no presente trabalho se deu inicialmente pela revisão bibliográfica sobre os assuntos pertinentes à proposta do mesmo. Em seguida tomou-se conhecimento dos equipamentos (figura 5) presentes no LCP (Laboratório de Combustão e Propulsão) do INPE (Instituto Nacional de Pesquisas Espaciais), no município de Cachoeira Paulista, estado de São Paulo. Pode-se perceber que o modelo baseia-se, na geometria e condições de operação, da câmara de combustão em escala piloto e do queimador regenerativo REGEMAT M250, com capacidade nominal de 120 kW, e condicionado a atuar em regimes de combustão à baixas emissões de gases poluentes.

Figura 5 – Câmara de combustão e queimador REGEMAT M250

Fonte: Próprio autor

Figura 6 – Desenho do modelo da câmara de combustão

Fonte: Próprio autor

Tabela 2 – Dimensões principais do modelo

Dimensão Valor

Altura 720 mm

Largura 1780 mm

Diâmetro externo 530 mm

Diâmetro da entrada do queimador 140 mm

Diâmetro dos bocais do queimador 24 mm

Tabela 3 - Características do computador usado para a realização deste trabalho

Itens de configuração Configuração Processador Intel Core i7 2,00 GHz

Memória RAM 8,00 Gb

Disco rígido 700 Gb

Sistema operacional Windows 8 (64 bits)

O software escolhido para trabalhar será o Ansys Workbench, versão 14.5, sendo usados os módulos Design Modeler e Meshing para alterações no desenho e criação da malha, e o módulo Fluent, para modelagem e simulação dos escoamentos, turbulências e processos de combustão, além do módulo Results, ou CFD-Post, para melhor tratamento dos dados de saídas obtidos.

A etapa seguinte é a criação da malha e sua análise por critérios de seleção de malha ideal. Foram criadas diferentes malhas com diferentes quantidades de elementos e refino, com o intuito de testar e comparar malhas mais grosseiras com malhas mais refinadas. A geometria da câmara de combustão permite uma situação de simetria, e esta foi usada para diminuir o esforço computacional.

Tabela 4 - Condições de contorno usados no estudo de malhas

Condições do solver Configuração

Modelo de Turbulência K-ε realizável

Fluido Ar

Velocidade inlet_1 e inlet_2 162,4 [kg/h] ou 30 [m/s])

Outlet_1 e outlet_2 0 [Pa]

Os fatores de sub-relaxamento podem ser alterados para contribuir no processo iterativo. Estes fatores são usados nas resoluções das equações onde cada cada equação, que o software tenta resolver, sendo muitas vezes não lineares, necessitanto controlar as alterações das variáveis, produzida por cada iteração. Utilizou-se inicialização padrão para as variáveis no processo de simulação.

Os residuais aceitáveis, para que se declare que a convergência foi atingida são da ordem de 1,0x − 6. Quanto menor for o resíduo, melhor convergência e, uma solução mais adequada podem ser atingidas.

a malha considerada ótima para o estudo do modelo apresentado, procede-se a modelagem da combustão, primeiro na forma convencional e, posteriormente, em combustão sem chama visível.

A modelagem da combustão foi realizada através do modelo sem pré-mistura, onde a composição do ar consistia de 79% de nitrogênio ( ) e 21% de oxigênio ( ), reagindo com metano (𝐶 ) 100%. O modelo foi simulado em regime permanente, como sistema adiabático, utilizando o modelo de gás perfeito e o modelo de ignição por Flamelets entre as espécies. As configurações utilizadas podem ser visualizadas na tabela 5.

Tabela 5 - Condições de contorno usados na simulação da combustão convencional

Configuração do solver Item selecionado

Modelo de turbulência k-ε realizável

Modelo de combustão para ignição Ignição Flamelets

Modelo de combustão EDC (Eddy Dissipation Concept)

Entrada de Ar 192,0 [kg/h]

Entrada de Combustível 9,5 [kg/h]

Saída 0 [Pa]

Excesso de ar 30 %

Temperatura de pré-aquecimento do ar 800 [ºC]

modelo reativo completo. O processo de reação química em único passo se dá pela seguinte forma:

𝐶 + → 𝐶 + (19)

A simplificação do complexo fenômeno da combustão a um mecanismo de um único passo envolve a transformação de uma espécie química característica do combustível (metano) num produto característico da combustão, (dióxido de carbono), podendo ser escrita segundo um esquema de um único passo. Por ser a aproximação mais simples que pode ser feita, este mecanismo deve traduzir a reatividade média do combustível no interior da câmara. Tratando-se de uma reação heterogénea altamente exotérmica, onde existe um oxidante e uma espécie combustível.

Sendo que todas as espécies são gasosas não se justifica um controle cinético, uma vez que, neste caso, as limitações de difusão à transferência de massa são dominantes sobre as limitações cinéticas. Os mecanismos de um único passo tendem a produzir temperaturas adiabáticas de chama muito elevadas, uma vez que todo o calor gerado pelo combustível é libertado numa única etapa. Já o processo de reação química em duplo passo pode ser representados por:

𝐶 + 𝑂

2→ 𝐶 + (20)

𝐶 + 𝑂

2 → 𝐶 (21)

5. RESULTADOS E DISCUSSÕES

Nesta seção, serão apresentados os resultados obtidos, neste presente trabalho. Para cada análise, serão apresentadas os resultados das simulações numéricas encontradas para os seguintes casos:

Estudo da independência de malha

Simulação da combustão convencional (estratégia para ignição)

Simulação da combustão sem chama visível

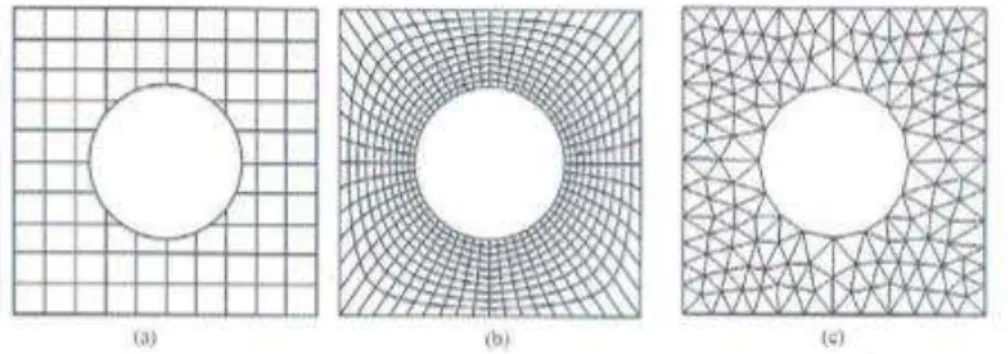

Após análise da física do problema apresentado, pensou-se numa malha mista, de forma estruturada na extensão da câmara de combustão, e não estruturada, devido à complexidade da geometria, na parte do queimador. Optou-se por elementos hexaédricos e tetraédricos. Foi adicionado os elementos de coordenadas cilíndricas, simetria e topologia virtual para melhorar a qualidade da malha. Também foi colocado durante a confecção da malha os nomes das faces para reconhecimento automático do software. Ela pode ser visualizada na Figura 7.

Figura 7 – Malha proposta para a modelagem

Foram geradas quatro malhas com essas propriedades, onde estas malhas possuem funções que refinam a região mais próxima ao queimador, onde ocorrem boa parte dos fenômenos de interesse. Como é desejada uma malha mais refinada nesta região, no restante da geometria, a malha pode ser menos refinada para exigir menos tempo computacional. O resultado do estudo de independência de malha pode ser visto na tabela 6.

Tabela 6 – Resultados do estudo de malhas

Malha 0 - Grossa 1 - Média 2 - Fina 3 - Finíssima Número de nós 47666 83758 234132 866518 Número de

elementos 51112 85615 227608 860854 Tamanho do

elemento [mm] 50 30 10 7

Assimetria 0,80 0,81 0,82 0,82 Tempo de

simulação [h] 1,5 3 7 14

Número de

iterações 10000 10000 10000 10000

A malha definida para trabalho foi a malha 2 - fina, visto que as outras malhas não variaram muito quanto a velocidade em virtude do maior ou menor refino de malha. Nos experimentos, conseguiu-se obter a propriedade de assimetria dentro dos parâmetros aceitáveis, e constata-se que a independência de malha foi alcançada.

velocidade referentes a linhas determinadas no plano axial e radial, como ilustra a Figura 8.

Figura 8 – Perfis de velocidade no plano axial de simetria.

Como pode-se perceber, pela comparação dos valores de velocidades nas linhas tomadas axialmente e radialmente, os perfis possuem formatos com leves diferenças, caracterizando a chamada independência de malha, Figuras 9 e 10, respectivamente.

Figura 9 – Comparação das velocidades na direção axial

Figura 10 – Comparação das velocidades na direção radial

Fonte: Próprio autor

Os resultados obtidos com a simulação da combustão foram divididos para três casos diferentes, sendo eles:

Caso I: Injeção inferior

Caso II: Injeção superior

Caso II: Intercalado

Figura 11 – Configuração do queimador Caso I em vista frontal

Fonte: Próprio autor

Figura 12 – Campo de Temperaturas (Caso I)

Fonte: Próprio autor

Figura 13 - Distribuição fração molar de CO (Caso I)

Também é possível observar pela distribuição da concentração de 𝐶 (Figura 14), que se encontra distribuída por uma boa parte da extensão da câmara, podendo-se assim inferir que seja indícios da combustão sem chama visível, dada as características deste processo. Tem-se também na Figura 15 o perfil de concentração de , na qual é possível observar a distribuição da espécie, bem como a sua baixa concentração na câmara de combustão, que são características do regime de combustão sem chama visível. Na, Figura 16, tem-se também o perfil de temperatura juntamente com as linhas de corrente permitindo melhor entendimento do processo.

Figura 14 – Distribuição fração molar de CO2 (Caso I)

Figura 15 – Distribuição fração molar de O2 (Caso I)

Fonte: Próprio autor

Figura 16 – Perfil de temperatura e linhas de corrente (Caso I)

Fonte: Próprio autor

Figura 17 – Configuração do queimador Caso II – Injeção superior

Fonte: Próprio autor

Figura 18 – Campo de Temperaturas (Caso II)

Fonte: Próprio autor

Figura 19 – Distribuição fração molar de CO (Caso II)

Figura 20 – Distribuição fração molar de CO2 (Caso II)

Fonte: Próprio autor

Figura 21 – Distribuição fração molar de O2 (Caso II)

Figura 22 – Perfil de temperatura e linhas de corrente (Caso II)

Fonte: Próprio autor

Na última configuração, Caso III, tem-se a injeção intercalada, como mostra-se na Figura 23.

Figura 23 – Configuração do queimador Caso III – Injeção intercalada

Neste modo, verifica-se uma distribuição de temperatura mais atenuada por quase toda a extensão da câmara, onde o campo de temperaturas indicado na Figura 24, sendo isto um indicio da combustão sem chama visível. As concentrações de CO próximas a região do queimador caracterizam uma região de intensas reações químicas (Figura 25). Percebe-se que devido a distribuição das concentrações de CO e , que estas espécies estão mais diluídas na extensão da câmara (Figuras 26 e 27), ocasionadas em boa parte pelas duas zonas de recirculação presentes do meio para o final da câmara de combustão, como visto na Figura 28, que ajudam na dispersão dos reagentes no interior da câmara. E finalmente, observando a concentração baixa de oxigênio na extensão da câmara, pode ser este também, um indicio de combustão sem chama visível.

Figura 24 – Campo de Temperaturas (Caso III)

Figura 25 – Distribuição fração molar de CO (Caso III)

Fonte: Próprio autor

Figura 26 – Distribuição fração molar de CO2 (Caso III)

Figura 27 – Distribuição fração molar de O2 (Caso III)

Fonte: Próprio autor

Figura 28 – Perfil de temperatura e linhas de corrente (Caso III)

Fonte: Próprio autor

6. CONCLUSÕES E SUGESTÕES DE CONTINUIDADE

Com o presente trabalho realizado, os objetivos principais foram alcançados de maneira satisfatória, conseguindo-se produzir uma malha com qualidade aceitável e realizar as simulações com combustão para o modelo proposto. Os resultados indicam que as hipóteses e modelos adotados são condizentes para o caso tratado. Os modelos de turbulência, cinética química e combustão conseguem dar um bom suporte a modelagem dos fenômenos envolvidos.

Os softwares empregados obtiveram bons resultados frente ao comportamento do modelo, seja para a produção da geometria, confecção da malha, ou modelagem de fenômenos físico-químicos em combustão. As concentrações de temperatura encontradas, principalmente para o Caso III, indicam forte indicio de que é possível obter com a simulação do modelo proposto o regime de combustão sem chama visível e prever seu comportamento para esta câmara e também no que desrespeito a espécies envolvidas.

Quanto a otimização da câmara, em vista dos resultados apresentados, fica evidente que a melhor configuração, para o acoplamento entre câmara e queimador, seja feito na configuração intercalada do queimador, que possibilitará um modo de operação mais eficiente e possivelmente aprimoramento dos resultados. De forma factível, este trabalho será melhor corroborado por uma validação experimental, podendo assim comparar-se os resultados obtidos com as simulações, daqueles obtidos experimentalmente no modelo real.

6.1.

SUGESTÕES DE CONTINUIDADE

continuidade ao projeto. Sendo necessário assim uma revisão do refino de malha e dos modelos tratados, visto que poderá ser usado modelos ainda mais robustos.

Ainda no modelo numérico, é preciso inserir no modelo proposto a modelagem de radiação, já que este é um dos principais mecanismos de troca de calor no interior da câmara de combustão. Pode-se pensar também em se trabalhar com modelos mais detalhados de cinética química. E por fim, realizar a modelagem e simulação para o regime transiente, o que trará resultados ainda mais consideráveis. Sendo então que estas três últimas sugestões podem impactar diretamente na melhora do modelo proposto.

REFERÊNCIAS

ANSYS Inc., User’s Guide Manual. Version 14.0. Swanson Analysis Systems Inc., Houston, PA, 2011.

ANSYS Inc., FLUENTTheory Guide. Version 13.0. Lebanon, NH: 2009.

ANSYS Inc., FLUENTUser's Guide. Version 13.0. Lebanon, NH: 2011.

ARGHODE V.K., GUPTA A.K., Effect of flow field for colorless distributed combustion (CDC) for gas turbine combustion, Applied Energy, 87, 1631-1640, 2010.

BANCO MUNDIAL, Relatório sobre o desenvolvimento mundial de 2010: desenvolvimento e mudança climática. São Paulo: Editora UNESP, 440p.: il, 2010.

BARSKY, R. B., KILIAN, L., Oil and the Macroeconomy since the 1970s, Journal of Economic Perspectives, Vol. 18, pp. 115-134. 2004.

CARVALHO, J. A., Princípios de combustão aplicada. Florianópolis: Ed. da UFSC 2007.

CAIN, B., ROBERTSON, T., NEWBY, J., The Development and Application of Direct Fuel Injection Techniques for Emissions Reduction in High Temperature Furnaces, Proceedings of the 2nd International Seminar on High Temperature Combustion, Estocolmo, Suécia. 2000.

CAVALIERE, A., de JOANNON, M., RAGUCCI, R., Highly preheated lean combustion. In: Dunn-Derek, D. (ed.) Lean combustion: technology and control. Oxford, UK, Elsevier, 55-94. 2008.

DALLY, B. B., KARPETIS, A. N., BARLOW, R. S., Structure of turbulent non-premixed jet flames in a diluted hot coflow. Proceedings of the Combustion Institue, 29, pp. 1147-1154. 2002.

DANON, B., Furnaces with multiple flameless combustion burners, PhD Thesis, TechnischeUniversiteit Delft, Germany. 2011.

FOX, R. W., MCDONALDO, A. T., Introdução à Mecânica dos Fluidos. 6ª.edição Rio de Janeiro LTC, 2006.

FERZIGER, J. H., PERIC, M., Computational Methods for Fluid Dynamics. New York: Berlin Heidelberg, 3rd. 7, 8, 78. 2002.

HE, Y., Flameless combustion of natural gas in the SJ/WJ furnace, PhD thesis, Queen's University (Canada), 2008.

INCROPERA, F. P.; DE WITT, D. P.; BERGMAN, T. Fundamentos de transferência de calor e massa. 6. ed. Rio de Janeiro: LTC, 643 p., 2008.

JOANNON M, et al. Mild combustion: process features and technological constraints, Combustion Science and Technology, 153, 33-50, 2000.

KIM, P.J., et al. Comparison of Different Global Reaction Mechanisms for MILD Combustion of Natural Gas, Volume 180, Issue 4, 2008.

KRISHNAMURTHY, N., PAULO, P. J., BÇASIAK W., Studies on Low-Intensity Oxy-Fuel Burner, Proceedings of the Combustion Institute, Vol. 32, pp. 3139-3146. 2009.

LACAVA, P.T., Investigação Experimental do Enriquecimento do Ar na Incineração de Resíduos Aquosos. São José dos Campos. Tese (Doutorado em Engenharia Aeronáutica e Mecânica na Área de Aerodinâmica, Propulsão e Energia) - Instituto Tecnológico de Aeronáutica, 2000.

LI P., MI J., DALLY B.B., WANG F., WANG L., LIU Z., CHEN S., ZHENG C., Progress and recent trend in MILD combustion, Science China Technology, Science, 54, pp. 255-269, 2011.

MALALASEKERA, W., VERSTEEG, H.K. An introduction to Computational Fluid Dynamics - The Finite Volume Method. Prentice Hall, 1995.

MALISKA, C. R., Transferência de Calor e Mecânica dos Fluidos Computacional. 2ª Edição. Rio de Janeiro: LTC Editora S.A., 472 p., 2004.

MANCINI M., SCHWÖPPE P., WEBER R., ORSINO S., On Mathematical Modeling of Flameless Combustion, Combustion and Flame, Vol. 150, pp. 54-59, 2007.

MÚNERA, B.A.H., ARRIETA, A.A.A., SIERRA, F.J.C., Modelos para el Estudio Fenomenológico de la Combustión sin Llama. 63 con Simulación Numérica, Revista Ingeniería e Investigación, 29(2):70-76, Medellín, Agosto, 2009.

NEWBY J., The Development and Application of Direct Fuel Injection Techniques for Emissions Reduction in High Temperature Furnaces, 2000.

PARENTE A., SUTHERLAND J.C., DALLY B.B., TOGNOTTI L., SMITHC P.J., Investigation of the mild combustion regime via principal component analysis, Proceedings of the Combustion Institute, 33, 3333-3341, 2011.

PETERS, N. Turbulent combustion. Cambridge University Press, 2000.

PLESSING T., PETERS N., WÜNNING J.G., Laser optical Investigation of highly preheated combustion with strong exhaust gas recirculation, Proceedings of the Combustion Institute, 27, 3197-3204, 1998.

SZEGÖ, G. G., DALLY, B. B., NATHAN, G. J. and CHRISTO, F. C., Design optimisation of a MILD combustion furnace based on CFD modelling, Australia Combustion Symposium and the 8th Aust. Flame Days, Monash University, Paper ID: P047, 2003.

TANAKA, R., New Progress of Energy Saving Technology Toward the 21st Century, Frontier of Combustion & Heat Transfer Technology, Proceedings of 11th IFRF Members Conference, Noordwijkerhout, Holanda. 1995.

VERÍSSIMO A.S., ROCHA A.M.A., COSTA M., Operational, combustion, and emission characteristics of a small-scale combustor, Energy & Fuels, 25, 2469-2480, 2011.

VERÍSSIMO A.S., ROCHA A.M.A., COSTA M., Importance of the inlet air velocity on the establishment of flameless combustion in a laboratory combustor, Experimental Thermal and Fluid Science, <http://dx.doi.org/10.1016/j.expthermflusci.2012.05.015>, 2012a.

VERÍSSIMO A.S., et al. Numerical simulation of a small-scale mild combustor, Journal of Physics: Conferences Series, 2012b.

ZIEBA, A., PACULA, A., DRELINKIEWICZ, A. Energy Fuel. v. 24, p. 634. 2010.

WÜNNING J.A., WÜNNING J.G., Flameless oxidation to reduce thermal NO-formation, Progress in Energy and Combustion Science, 23, 81-94, 1997

YASUDA, T., UENO C., Dissemination Project of Industrial Furnace Revamped with HTAC, The Second International Seminar on High Temperature Combustion in Industrial Furnace, 2000.