(Recebido em 16/02/2012; Texto final em 04/08/2012).

(Evaluation of multipass welding of thick lean duplex stainless steel UNS S32304 plates welded by SMAW, GMAW and FCAW – Part 1: Mechanical Properties)

Ronaldo Cardoso Junior1, Alexandre Queiroz Bracarense2, Frederico Rodrigues Campos2,Carla Soares Souza3,Dalila Moreira da

Silveira4, Vanessa de Freitas Cunha Lins4

1ESAB Industria e Comércio LTDA,Centro de Processos, Contagem, Minas Gerais, Brasil, ronaldo.junior@esab.com.br 2Universidade Federal de Minas Gerais, Departamento de Engenharia Mecânica / Laboratório de Simulação e Soldagem, Belo

Horizonte, Minas Gerais, Brasil

3Fiat Automóveis S.A., Centro de Tecnologia em Ciência dos Materiais, Belo Horizonte, Minas Gerais, Brasil

4Universidade Federal de Minas Gerais, Departamento de Engenharia Química, Belo Horizonte, Minas Gerais, Brasil

Resumo

Os aços inoxidáveis duplex (AID) vêm se apresentando como uma excelente alternativa para aplicações em que alta resistência à corrosão e alta resistência mecânica são requeridas. Contudo, os AID, incluindo os aços inoxidáveis lean duplex, apresentam soldabilidade inferior em relação aos aços inoxidáveis austeníticos. Nesse sentido, esse trabalho tem como objetivo a avaliação da soldagem multipasse de chapas 22 mm de espessura da liga inoxidável lean duplex UNS S32304, utilizando-se os processo SMAW, GMAW e FCAW e consumíveis com dois tipos de composição química, 22%Cr9%Ni3%Mo e 23%Cr7%Ni, totalizando seis experimentos. Foram empregados chanfros em V com 60° e suporte cerâmico para soldagem do passe de raiz, sendo que o aporte térmico foi mantido praticamente constante em 1,6 kJ.mm-1. Determinou-se os tempos de soldagem e a seqüência de passes, objetivando uma análise de

produtividade, em seguida as juntas soldadas foram submetidas à END por raios x. Foram extraídos corpos de prova para ensaios de tração, dobramento, Charpy a -30 °C e microdureza. A produtividade dos processos semi-automáticos se mostrou pelo menos 63 % maior que a do processo SMAW, enquanto o processo FCAW se mostrou de 6 a 18% mais rápido que o GMAW. Foram encontradas

descontinuidades (porosidade) consideradas aceitáveis segundo ASME B31.3 em alguns dos experimentos, que não inluenciaram negativamente os resultados mecânicos, os quais se apresentaram acima requerimento do metal de base e especiicado por normas de

fabricação.

Palavras-chave:Duplex, Lean Duplex, Soldabilidade, Soldagem Multipasse, Propriedades Mecânicas.

Abstract: The duplex stainless steels (DSS´s) have been placed as an excellent alternative for applications where high corrosion resistance and high mechanical strength are required. However, DSS´s, including the lean duplex, present lower weldability than the austenitic stainless steels. Thus, this study aims to evaluate the multipass welding of 22 mm plates of lean duplex stainless steel alloy UNS S32304, using the process SMAW, GMAW and FCAW with consumables with two types of chemical composition, 22%Cr9%Ni3%Mo and 23%Cr7%Ni giving a total of six experiments. V-grooves with 60° and ceramic backing for welding the root pass were used and the heat input was maintained constant at 1.6 kJ.mm-1. It was determined the time and sequence of welding passes, aiming an analysis

of productivity. The welded joints were subjected to x-ray END and specimens for tensile, bending, Charpy at -30°C and microhardness were extracted. The productivity of the semi-automatic processes proved to be at least 63% greater than the SMAW process while the process FCAW showed 6-18% faster than the GMAW. It was found discontinuities (porosity) acceptable according to ASME B31.3 in some experiments that did not affect negatively the mechanical results, which stayed above the parent material requirement and meet fabrication standards.

Key-words:Duplex, Lean Duplex, Weldability, Multipass Welding, Mechanical Properties.

1. Introdução

Com o aumento da exploração de petróleo no Brasil e

no mundo, a necessidade de materiais soldáveis com maior resistência mecânica e resistência à corrosão vêm aumentando

de forma signiicativa. Buscando atender este quesito, os aços

inoxidáveis duplex (AID) vem se apresentando como uma

domésticos (21 %), construção (22 %), na indústria de processos (40 %), entre outros[1]. Dentre esses, 0,25 megatoneladas foram de aços inoxidáveis duplex[1].

Os aços inoxidáveis duplex podem ser deinidos como aqueles que apresentam uma microestrutura mista de ferrita e austenita, na proporção de aproximadamente 50% para ambas fases [2]. Esses materiais foram desenvolvidos há mais de 70 anos [3] e tem seu uso comercial iniciado de forma extensiva na década de 70 [4]. Os principais elementos de liga utilizados nessa classe de materiais são cromo e níquel, porém freqüentemente

são adicionados em menores proporções elementos como

molibdênio, nitrogênio, cobre, silício e tungstênio [5]. Desta

maneira, as principais vantagens desses aços em relação aos

que apresentam microestrutura completamente austenítica são os maiores limites de resistência ao escoamento e à tração, bem como melhor resistência à corrosão sob tensão (SSC – stress corrosion crack) [6]. Ressalta-se ainda, a boa tenacidade devido à porção de austenita presente. Entretanto, por apresentar uma solidiicação iniciada como ferrita e grande tendência à formação de precipitados intermetálicos, a soldabilidade desses aços é pior que a dos austeníticos, sendo necessário um controle rígido da composição química e do ciclo térmico de soldagem.

O duplex mais comum hoje é o EN grau 1.4462 ou 2205 (UNS S31803/S32205), que tem a composição química nominal de 22 % de Cr, 5 % de Ni, 3 % de Mo e 0,16 % de N. Este aço é usado em um grande número de aplicações em uma grande variedade de produtos e formas. O AID 2205 possui boa resistência à corrosão em diversos ambientes, sendo essa superior à dos aços austeníticos AISI 304, 316 e 317. O aumento

da resistência mecânica permite a redução da espessura da

parede do componente e, conseqüentemente, a massa do mesmo.

Apesar das excelentes propriedades mecânicas e de resistência

à corrosão, os aços duplex 2205 ainda apresentam um elevado custo, principalmente devido aos altos teores de Ni e Mo. Desta maneira, a busca por ligas com microestrutura mista, porém de

menor custo levou ao desenvolvimento de aços inoxidáveis lean

duplex (AILD).

Nos AILD, o níquel é parcialmente substituído por elementos

formadores de austenita, como o manganês e nitrogênio, e o teor

de molibdênio é reduzido. Eles apresentam como composição química típica 20-24 % de cromo, 1-5 % de níquel, 0,1-0,3 % de molibdênio e 0,10-0,22 % de nitrogênio [7]. O lean duplex mais comum é a liga UNS S32304 que apresenta composição nominal 23 % de cromo, 4 % de níquel, adições de molibdênio de até 0,6 %, nitrogênio e manganês. Ela foi desenvolvida para competir com a liga austenítica AISI 316L, porém com o dobro do limite de escoamento e melhor resistência à corrosão sob tensão (SSC) [7], devido a maior proporção de ferrita.

A corrosão localizada é um dos parâmetros mais importantes dos AID, deinindo, por exemplo, o tipo de ambiente em que

esses materiais podem ser empregados sem risco de desgaste

devido a corrosão por “pitting”. Nesse contexto, surge o PRE (Pitting Resistance Equivalent) que é o parâmetro geralmente

aceito como uma estimativa da resistência a corrosão localizada

dos aços inoxidáveis duplex. Para aqueles aços com adição de nitrogênio o PRE leva o suixo N (PREN) e é deinido pela Equação (1), a qual será utilizada nesse trabalho.

PREN = 1.(%Cr) + 3,3.(%Mo) + 16.(%N) Eq.1

O AILD UNS S32304 apresenta PREN entre 24 e 25%, podendo, portanto, ser usado para substituir tanto o AISI 304L quanto o 316L. Dessa maneira, esse material vem sendo utilizado em tanques de estocagem na indústria de papel e

celulose, pontes, estações de tratamento de água, mineração e na

indústria offshore[7]. Sua soldabilidade geralmente é boa quando consumíveis com maiores teores de níquel (“over-alloyed”) são utilizados [8], entretanto para uma dada composição química do metal de base a microestrutura da zona termicamente afetada (ZTA) continua dependendo exclusivamente do ciclo térmico. Os consumíveis adequados para soldagem desse material são o EN ISO 23 07 N L, usualmente conhecido como 2307, e o EN ISO 22 09 3 N L, cuja norma AWS o classiica como 2209.

Todos os processos de soldagem por fusão podem ser

utilizados, desde que procedimentos de soldagem adequados sejam seguidos. As propriedades do metal depositado, como

resistência, tenacidade e resistência à corrosão podem ser

prejudicadas por um excessivo desvio no balanço de fases com relação ao metal base[9,10].

Portanto, o objetivo desse trabalho é avaliar a soldabilidade da liga de aço inoxidável lean duplex UNS S32304 buscando o processo de soldagem, consumível e procedimento mais eicaz do ponto de vista de produtividade, metalúrgico e mecânico. Levando-se em consideração os aspectos práticos, chapas espessas de 22 mm foram empregadas e unidas através de soldagem multipasse utilizando-se três processos de soldagem distintos (SMAW, GMAW e FCAW) e consumíveis de composição química do tipo 22%Cr9%Ni3%Mo e 23%Cr7%Ni (sem adição de molibdênio). Nesse artigo, o qual representa a parte 1 do trabalho, serão apresentados os resultados de propriedades mecânicas, enquanto que um outro trabalho (parte 2) abordará as propriedades metalúrgicas e de corrosão.

2. Materiais e Métodos

Foram soldados seis corpos de prova com 350 x 180 x 22 mm, utilizando-se três processos de soldagem distintos (SMAW, GMAW e FCAW) e consumíveis com dois tipos de composição química, 23%Cr7%Ni (sem molibdênio) e 22%Cr9%Ni (com molibdênio), conforme Tabela 1.

Assim como apresentado na Tabela 1, para soldagem pelo processo GMAW um gás de proteção com adição de nitrogênio foi utilizado, já para a soldagem FCAW uma mistura de Ar

e CO2 sem adição de N2 foi empregada. Ressalta-se que a

adição de nitrogênio no gás de proteção no processo GMAW é

importante para evitar a perda de nitrogênio, conforme descrito

por Westin[10], e por conseqüência a formação excessiva de ferrita em detrimento da austenita. Entretanto para o a soldagem FCAW acredita-se que tal adição não se faz necessária, devido a presença da escória, que ao se solidiicar a uma temperatura mais elevada, portanto, primeiro que a poça de fusão, pode atuar como uma barreira à perda de N2.

Tabela 1. Processos, consumíveis e gases de proteção testados. Dados dos Consumíveis de Soldagem

Teste Processo de Soldagem Tipo Especiicação EN Diâmetro (mm) Gás de Proteção

SMAW2307 SMAW 23%Cr 7%Ni E Z 23 7 N L R 3,25 N.A.

SMAW2209 SMAW 22%Cr 9%Ni E 22 9 3 N L R 3 2 4,00 N.A.

GMAW2307 GMAW 23%Cr 7%Ni G 23 7 NL 1,00 Star GoldTM SS

GMAW2209 GMAW 22%Cr 9%Ni G 22 9 3 NL 1,00 Star GoldTM SS

FCAW2307 FCAW 23%Cr 7%Ni T 23 7 N L P 1,20 75%Ar + 25%CO2

FCAW2209 FCAW 22%Cr 9%Ni T 22 9 3 N L P 1,20 75%Ar + 25%CO2

N.A.: Não se aplica; Star Gold SS: Mistura ternária 95%Ar+3%CO2+2%N2 fornecida pela Praxair.

Tabela 2. Composição química do metal de base utilizado.

Elemento C Mn Si P S Cr Ni Mo Cu N O

Teor (%) 0,019 1,35 0,39 0,0282 0,0004 22,45 3,63 0,44 0,5 0,1128 0,0033

Figura 1. Micrograias do metal de base. Ataque Behara II.

Tabela 3. Composição química dos metais depositados, em %.

Teste Especiicação EN C Mn Si P S Cr Ni Mo Cu N

SMAW2307 E Z 23 7 N L R 0,028 0,78 0,96 0,017 0,014 22,60 7,62 0,36 0,26 0,13 SMAW2209 E 22 9 3 N L R 3 2 0,027 0,79 0,99 0,019 0,012 21,92 9,31 3,15 0,06 0,12 GMAW2307 G 23 7 NL 0,03 0,88 0,86 0,017 0,01 23,82 8,92 0,31 0,095 0,13 GMAW2209 G 22 9 3 NL 0,029 1,47 0,57 0,02 0,009 21,94 9,20 3,12 0,14 0,14 FCAW2307 T 23 7 N L P 0,024 0,92 0,96 0,018 0,011 23,7 8,93 0,3 0,095 0,12 FCAW2209 T 22 9 3 N L P 0,022 1,06 0,91 0,022 0,013 21,66 9,2 2,94 0,18 0,15

pela mesma empresa, é apresentada na Tabela 2 e a microestrutura é ilustrada pela Figura 1.

A Tabela 3 apresenta a composição química dos consumíveis de soldagem, sendo que foram realizados enchimentos para análise química seguindo a norma ASME II Part C [11] referente a consumível de soldagem. A Tabela 4 apresenta as propriedades mecânicas dos materiais usados. Todos os consumíveis foram fornecidos pela ESAB Indústria e Comércio LTDA.

As chapas foram chanfradas e montadas seguindo o esquema apresentado na Figura 2, sendo que para todos os ensaios utilizaram-se suportes cerâmicos de peril retangular com 13mm de abertura e 1,3mm de profundidade, os quais dispõem de uma ita metálica auto-adesiva de alumínio para ixação. O peril retangular foi escolhido devido seu melhor desempenho em aplicações de processos de soldagem que geram escória, os quais representam a maioria dos testes realizados.

Dessa maneira, em todos os seis ensaios realizados foram produzidas três regiões distintas na zona fundida, a raiz, o

enchimento e o acabamento. Na primeira, ao contrário do

procedimento normalmente utilizado para soldagem dos AID, não se utilizou gás de purga, pois se lançou mão do suporte

cerâmico e soldagem manual. Entretanto, para os demais passes empregou-se o trator de soldagem ESAB Railtrac FW1000, de forma a garantir maior homogeneidade dos parâmetros, exceto para o processo SMAW em que toda a soldagem foi manual. A

Tabela 4. Propriedades mecânicas do metal de base e consumíveis de soldagem.

Teste Especiicação UNS / Especiicação EN Limite de Resistência (MPa) Limite de Escoamento (MPa) Alongamento (%)

Metal de Base UNS S32304 670 520 38

SMAW2307 E Z 23 7 N L R 754 609 26

SMAW2209 E 22 9 3 N L R 3 2 857 691 25

GMAW2307 G 23 7 NL 730 560 32

GMAW2209 G 22 9 3 NL 765 600 28

FCAW2307 T 23 7 N L P 774 626 33

FCAW2209 T 22 9 3 N L P 828 637 26

A) B) C)

Figura 2. A) Detalhes dimensionais do chanfro e preparação das juntas; B) Corpos de provas montados; C) Região posterior do corpo de prova, mostrando a ixação do suporte cerâmico. Dimensões em mm.

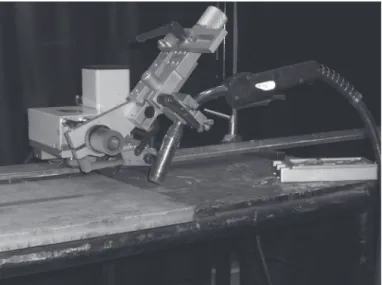

Figura 3 ilustra os equipamentos e a montagem utilizada para a soldagem.

Figura 3. Montagem utilizada para soldagem dos corpos de prova.

autógena pelo processo GTAW e, em seguida, foi determinada a proporção austenita/ferrita,. Os testes prévios para determinação do aporte térmico ideal para soldagem do AILD UNS S32304 não serão detalhados nesse artigo.

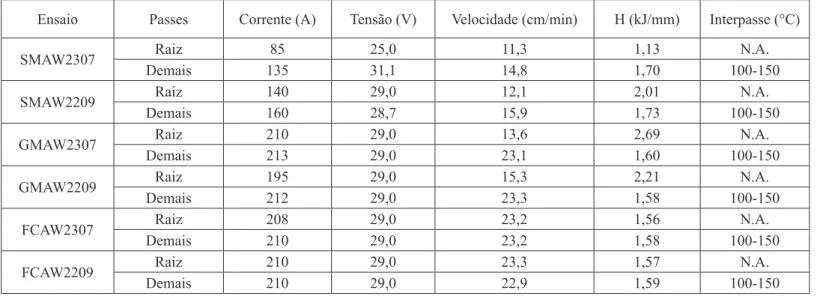

Admitindo-se o rendimento térmico (η) dos processos SMAW, GMAW e FCAW igual a 0,8 e utilizando-se a Equação 2, determinou-se a energia de soldagem (H) de 1,62 kJ.mm-1, o qual buscou-se seguir em todos os testes, entretanto devido a questões operacionais houveram oscilações em torno desse valor. Para os passes de raiz, ocorreram maiores discrepâncias, de forma que o soldador se limitou apenas às questões operacionais, buscando a obtenção de um peril de cordão adequado (acabamento e penetração). Apesar disso, todos os procedimentos e passes se mantiveram dentro das recomendações dos fabricantes dos AID, os quais indicam a energia entre 0,5 e 2,5 kJ.mm-1 [12,13]. A Tabela 5 apresenta os parâmetros reais e médios, dos passes de raiz e demais, respectivamente.

HL = η . H Eq. 1

Durante a soldagem, a seqüência de passes e todos os tempos de arco aberto foram registrados de forma a se determinar à produtividade e compará-la em função do processo de soldagem. Após isso, todos as juntas soldadas foram submetidas

Tabela 5. Parâmetros de soldagem reais para os passes de raiz e médios para os demais passes.

Ensaio Passes Corrente (A) Tensão (V) Velocidade (cm/min) H (kJ/mm) Interpasse (°C)

SMAW2307 Raiz 85 25,0 11,3 1,13 N.A.

Demais 135 31,1 14,8 1,70 100-150

SMAW2209 Raiz 140 29,0 12,1 2,01 N.A.

Demais 160 28,7 15,9 1,73 100-150

GMAW2307 Raiz 210 29,0 13,6 2,69 N.A.

Demais 213 29,0 23,1 1,60 100-150

GMAW2209 Raiz 195 29,0 15,3 2,21 N.A.

Demais 212 29,0 23,3 1,58 100-150

FCAW2307 Raiz 208 29,0 23,2 1,56 N.A.

Demais 210 29,0 23,2 1,58 100-150

FCAW2209 Raiz 210 29,0 23,3 1,57 N.A.

Demais 210 29,0 22,9 1,59 100-150

N.A.: Não se aplica. Não foi realizado pré-aquecimento em nenhumas das situações.

Tabela 6. Ensaios realizados, localização dos corpos de prova e do entalhe Charpy e número de ensaios por condição testada.

Ensaio Localização Número de Corpos de Prova por condição

Tração retangular Junta soldada 1

Charpy a 2mm da superfície CS e ZTA 3

Charpy a 2mm da raiz CS e ZTA 3

Dobramento lateral Junta soldada 2

Microdureza Junta soldada 1

Nota: CS – Centro de Solda; ZTA – Zona Termicamente Afetada.

ao ensaio não destrutivo de raios-x. Em seqüência, os corpos de provas para ensaios mecânicos foram retirados através de corte a frio com serra ita, segundo a Tabela 6.

As trações retangulares e os dobramentos laterais foram extraídos transversalmente aos cordões de soldagem, com dimensões seguindo o código ASME IX [14]. A Figura 4 mostra exemplos dos corpos de prova de dobramento, que tiveram sua superfície retiicada e foram atacados com reagente BEHARA II para identiicação da solda e o correto posicionamento na execução do ensaio. O UNS S32304 pela ASME IX é um P-Number 10H, portanto essa mesma norma solicita a utilização de um cutelo de 40mm de diâmetro e um ângulo de curvatura de 180°. Os ensaios de tração e dobramento foram executados na máquina de tração da marca Lousenhausewerk.

A) B)

Figura 4. A) Corpos de prova de dobramento com a solda devidamente identiicada; B) Aparato utilizado para a execução do teste.

A) B)

Figura 5. A) Local de remoção dos corpos de prova; B) Localização dos entalhes.

A) B)

C) D)

Para ensaio de microdureza foram utilizados corpos de provas extraídos transversalmente a junta com 10 x 22 x 100 mm, os quais foram posteriormente lixados e polidos até a pasta de diamante de 9 μm. Foi usado o microdurometro Shimadzu com carga de 2 kg, que representa 19,614 N, e as impressões foram realizadas ao longo da junta soldada a 1,5 mm da superfície e da raiz, conforme Figura 7. Vale ressaltar que foi utilizado a norma SBM SPF92033A1[16] como critério de avaliação, sendo que a mesma tem como limite máximo 350 Hv.

Figura 7. Localização das impressões de microdureza [17]. Figura modiicada.

3. Resultados e Discussão

A Figura 8 apresenta a seqüência de passes resultante, enquanto os dados de tempo de soldagem são apresentados na Tabela 7. Nota-se que ambos os CP’s soldados com eletrodos revestidos apresentaram mesmo número de passes e produtividades muito próximas, sendo que o teste SMAW2209 mostrou-se cerca de 7 % mais produtivo que o SMAW2307. Isso se deve a maior corrente média empregada, a qual foi possível devido ao maior diâmetro de eletrodo. Já para soldagem semi-automática, que engloba os demais processos, a produtividade se mostrou pelo menos 63 % maior que para soldagem SMAW.

Apesar da taxa de deposição do processo FCAW ser até 20 % maior que do processo GMAW para uma mesma corrente de soldagem e stick-out, quando se compara os testes GMAW2307, GMAW2209, FCAW2307 e FCAW2209 se observa que o aumento de produtividade é de cerca de 6 a 18 %, dependendo do arame. Isso pode ser explicado pelo fato dos testes com GMAW terem sido realizados com arame de 1,00 mm de diâmetro, enquanto os outros foram executados com arames de 1,20 mm,

dessa maneira o aumento de densidade de corrente propiciado

pelos arames tubulares foi relativamente menor, pois os mesmos foram comparados com arames sólidos de 1,00 mm.

Tabela 7. Dados referente a produtividade dos testes realizados.

Teste Número de Camadas

Número

de Passes Tempo Total de aa (min)

Produtividade (m/haa)

SMAW2307 9 16 39,1 0,54

SMAW2209 9 16 36,4 0,59

GMAW2307 6 13 22,8 0,93

GMAW2209 6 14 22,3 0,96

FCAW2307 7 14 21,5 0,99

FCAW2209 5 12 18,7 1,14

Nota: aa – arco aberto

Apesar de ser um dado muito importante em termos de

produtividade, nesse trabalho não foram determinados os ciclos de trabalho para cada teste, pois foi considerado que um corpo

de prova soldado em condições experimentais não representaria

a realidade no chão de fábrica, ao contrário da produtividade por tempo de arco aberto, a qual é função da corrente de soldagem, que foi similar em todos os testes realizados com processos semi-automáticos. Além disso, o ciclo de trabalho depende também da peça soldada e, sobretudo, de fatores culturais da mão de obra.

Os ensaios de raios-x mostraram que as soldas apresentaram--se livres de defeitos, porém, em alguns casos, com descontinui-dades, as quais foram consideradas aceitáveis segundo ASME B31.3 [17], assim como apresentado na Tabela 8.

Tabela 8. Resultados de ensaios não destrutivos por raios-x.

Teste Tipo de

Descontinuidade Laudo

SMAW2307 Ausente Aprovado

SMAW2209 Porosidade Aprovado

GMAW2307 Porosidade Aprovado

GMAW2209 Porosidade Aprovado

FCAW2307 Porosidade Aprovado

FCAW2209 Ausente Aprovado

Nota: Critério de aceitação de acordo com ASME B31.3[18]. Laudo emitido por inspetor nível 2 devidamente

qualiicado.

A Tabela 9 apresenta os resultados de tração para cada um dos testes. De acordo com a norma ASTM A790 e EN-10216-6, o limite de resistência mínimo do AILD UNS S32304 e EN14362 (equivalente ao UNS S32304) é de 600 MPa, enquanto o limite de escoamento mínimo é de 400 MPa. Dessa maneira, observa-se que para todas as juntas soldadas a ruptura ocorreu bem acima do limite mínimo do metal de base, mostrando que a solda não comprometeu a resistência à tração da junta. Além disso, todas as rupturas ocorreram no metal base, o que é evidenciado na Figura 9. Isso já era esperado, visto que o metal depositado por todos os consumíveis de soldagem apresentam limites de resistência superiores ao metal de base, assim como descrito na Tabela 4.

Tabela 9. Resultados de resistência a tração das juntas soldadas.

Teste Limite de Resistência (MPa) Local de Ruptura

SMAW2307 718 Metal de base

SMAW2209 722 Metal de base

GMAW2307 706 Metal de base

GMAW2209 727 Metal de base

FCAW2307 723 Metal de base

FCAW2209 711 Metal de base

Os valores dos ensaios de dobramentos laterais apresentaram-se satisfatórios, pois não houveram descontinuidades superiores a 3,2 mm (Tabela 10), valor que representa o critério máximo de aceitação segundo ASME IX [14]. Na verdade, apenas uma das amostras do teste 10 apresentou uma pequena indicação, como pode ser visto na Figura 10, possivelmente iniciada por uma porosidade, pois o ensaio de raios-x mostrou a presença desse tipo de defeito no teste 10. Entretanto, tal indicação é aceitável segundo o código ASME IX[14], pois tem um tamanho não superior a 1,0 mm.

Tabela 10. Resultados dos ensaios de dobramentos laterais.

Teste Amostra 1 Amostra 2 SMAW2307 Sem descontinuidade Sem descontinuidade SMAW2209 Sem descontinuidade Sem descontinuidade GMAW2307 Sem descontinuidade Sem descontinuidade GMAW2209 Sem descontinuidade Sem descontinuidade FCAW2307 Descontinuidade menor que 1,0mm Sem descontinuidade FCAW2209 Sem descontinuidade Sem descontinuidade

Todos os ensaios apresentaram valores superiores a 27 J, valor tipicamente especiicado pelos códigos ASME’s, incluindo o ASME II Part C [11], mostrando que uma junta de UNS S32304 soldada pelos processos SMAW, GMAW e FCAW com dois tipos de consumíveis apresentam boa tenacidade a -30 °C, tanto na zona fundida quanto na ZTA, conforme apresentado na Tabela 11.

Tabela 11. Valores médios de energia absorvida, em J, no ensaio de impacto Charpy a -30°C.

Localização

Teste Superfície

CS Superfície ZTA Raiz CS Raiz ZTA

SMAW2307 35 ± 4 59 ± 9 36 ± 1 51 ± 5 SMAW2209 41 ± 0 49 ± 14 39 ± 5 44 ± 6 GMAW2307 122 ± 14 55 ± 7 92 ± 22 66 ± 9 GMAW2209 86 ± 5 88 ± 30 92 ± 14 59 ± 12

SMAW2307 SMAW2209

GMAW2307 GMAW2209

FCAW2307 FCAW2209 Figura 9. Local de ruptura dos corpos de provas submetidos ao ensaio de tração.

SMAW2307 GMAW2307 FCAW2307

SMAW2209 GMAW2209 FCAW2209

Através da Tabela 11 é possível observar que o processo

de soldagem por eletrodos revestidos apresentou os menores

resultados, enquanto a soldagem GMAW mostrou maior tenacidade, sendo isso possivelmente devido ao maior nível de inclusões não metálicas dos processos SMAW e FCAW e menor nível do processo GMAW, o que será veriicado via análise microestrutural na parte 2 deste trabalho.

Em geral a ZTA apresentou maiores resultados que a zona fundida, porém menor resultado que o aço, mostrando certa degradação da tenacidade. Entretanto, tal fato pode ser mascarado devido ao entalhe abranger parte da zona fundida o que é decorrente do tipo de chanfro escolhido. A coniguração ideal do chanfro seria em K ou meio V, o que geraria uma ZTA retilínea, permitindo o entalhe somente na zona termicamente afetada, contudo essas conigurações não foram usadas nesse trabalho, pois o foco não é a avaliação da tenacidade e sim do aspecto de aplicação prática do material, em que o chanfro em V se enquadra melhor que os outros.

No ensaio de microdureza não foi priorizada nenhuma fase presente, ferrita ou austenita, conforme ilustrado na Figura 11 em micrograias da região ensaiada, incluindo a impressão da microdureza. Ressalta-se que devido a grande massa de resultados (28 pontos por amostra, totalizando 168 pontos) os

resultados individuais não foram apresentados, entretanto as

médias são descritas na Figura 12.

Todos os valores individuais encontram-se dentro do requerimento da SBM SPF92033A1 [16], ou seja, são menores que 350 Hv, sendo que o maior valor obtido foi de 322 Hv, o qual estava situado na ZTA da superfície da amostra GMAW2307. Apesar disso, na média os valores foram inferiores a 280 Hv, assim como representado na Figura 12. A zona fundida a 2 mm da superfície (Superfície – ZF) foi a região que apresentou maior dureza em todos os testes, exceto para o FCAW2307, isso se deve ao fato da maior quantidade de elementos de liga no metal de solda, principalmente carbono, nitrogênio e cromo (conforme Tabela 2 e Tabela 3), quando comparado com o metal de base. Adicionalmente, essa região não sofreu nenhum tipo de reaquecimento, levando a crer que a maior dureza pode também ser proveniente da ausência de revenido de fases duras, bem como menor proporção de austenita. Já o metal de base

próximo à raiz apresentou menor dureza, possivelmente devido

ao reaquecimento provocado pelos passes subseqüentes.

4. Conclusões

Através desse trabalho foi possível concluir que:

1 – Em função do processo de soldagem e consumíveis, foram utilizados de 11 a 16 passes para a soldagem das juntas, Figura 11. Impressões realizadas na ZTA, ZF e MB. O teste FCAW2209 foi usado para produzir esse exemplo.

Figura 12. Resultados médios de microdureza (carga de 2kg), por teste e por região.

100 120 140 160 180 200 220 240 260 280 300

SMAW2307 SMAW2209 GMAW2307 GMAW2209 FCAW2307 FCAW2209

Du

re

za

(H

v)

Superfície - MB

Superfície - ZTA

Superfície - ZF

Raiz - MB

Raiz - ZTA

Raiz - ZF

(1)

(2)

(3)

(4)

(5)

(6)

1

2 3

4

5 6 1

2 3 4 5 6 1 2 3 4 5

6 12

sendo que a soldagem semi-automática foi pelo menos 63 % mais produtiva em termos de tempo de arco aberto que a soldagem com eletrodos revestidos. Quando comparam-se os processos GMAW e FCAW, o segundo se mostrou de 6 a 18 % mais produtivo que o primeiro;

2 – Através do ensaio não destrutivo por raios-x, foi possível detectar poros nos testes SMAW2209, GMAW2307, GMAW2209 e FCAW2307, entretanto todos foram considerados aceitáveis segundo a ASME B31.3;

3 – No ensaio de tração retangular todas as rupturas ocorreram no metal de base e os valores do limite de resistência foram acima de 700 MPa, o que está superior ao valor especiicado para a liga UNS S32304, que é 600 MPa.

4 – No ensaio de dobramento, apenas uma das amostras do experimento FCAW2307 apresentou uma descontinuidade, que foi inferior a 1,00 mm, sendo, portanto, considerada aceitável pela ASME IX. Todas as demais amostras apresentaram-se completamente livre de defeitos.

5 – Em geral, os ensaios de Charpy mostraram que a energia absorvida no centro de solda foi menor que na ZTA para as amostras soldadas com SMAW e FCAW e superior no processo de soldagem GMAW. Apesar disso, todos os valores foram superiores a 27 J, a qual é a energia tipicamente usada pelos códigos ASME como valor mínimo requerido.

6 – O ensaio de microdureza mostrou menor dureza no metal de base próximo a raiz da solda, região reaquecida pelos demais passes, enquanto que a maior dureza foi observada na superfície da zona fundida. A norma SBM SPF92033A1 especiica a dureza máxima de 350 Hv, portanto os valores atenderam a mesma, já que o maior valor encontrado foi de 322 Hv.

Sendo assim, de maneira geral, todos os ensaios se

apresentaram valores satisfatórios de propriedades mecânicas,

as quais atenderam as normas de fabricação usualmente empregadas para utilização dos aços inoxidáveis duplex.

5. Agradecimentos

A Aperam South América pelo fornecimento do aço e suporte, a ESAB Industria e Comércio LTDA pelo fornecimento dos consumíveis e ao LRSS-UFMG pelo fornecimento da infra-estrutura para execução da soldagem e análises.

6. Referências Bibliográicas

[1] GENET M.; OROBAN C.. Steel, Alloys and Stainless. Laplace Conseil and COMC 2010. In: Stainless Steel World, Beaune, October 2010. Disponível em: <http://www.worldstainless.org/ NR/rdonlyres/15DDB61C-4F41-4639-8335-F16488C840BD /6105/DuplexConferenceLaplaceConseilCOMC.pdf>. Acesso em: 26/02/2012.

[2] ALVAREZ-ARMAS I.. Duplex Stainless Steels: Brief History and Some Recent Alloys. Recent Patents on Mechanical Engineering 2008, 1, 51-57, 2008.

[3] OLSSON J, LILJAS M. 60 years of DSS applications. In: NACE Corrosion 94 Conf, paper No. 395, Baltimore, MD, 1994.

[4] POHL M. The Ferrite/Austenite Ratio of Duplex Stainless

Steels. Zeitschrift Metallkunde. (2) 86, pp. 97-102. 1995. [5] REBELLO J. M. A., MATTOS O. R., NUNES F. C., MATOS T. F., SALUSTIANO A. Z., SANTOS N. B., MOTA R. O. COOPETEC Fundação. Aços Duplex e Superduplex, Estado da Arte. 2006.

[6] ASM, American Society for Metals (1990) Metals Handbook – Volume 1 – Proprieties and selection: Irons, Steels and High performance alloys , ASM International, US.

[7] WESTIN, E. M.. Microstruture and properties of welds in the lean duplex stainless steel LDX 2101®. Doctoral Thesis in Material Science. Stockholm, Sweden, 2010.

[8] OLSSON C. A. The inluence of nitrogen and molybdenum on passive ilms formed on the austenoferritic stainless steel 2205 studied by AES and XPS. Corrosion Science, vol. 37, p. 467-479, 1995.

[9] LILJAS, M.; QVARFORT, R. Inluence of nitrogen on weldments in UNS S31803. In: Duplex, stainless steels´86. Proceedings. The Hague, 1986, p. 244-256.

[10] KUDO T., TSUGE H., MOROISHI T.. Stress Corrosion Cracking Resistance of 22%Cr Duplex Stainless Steel in Simulated Sour Environments. Corrosion, vol. 45. 831-838. 1989.

[11] ASME II Part C. Speciications for Welding Rods Electrodes and Filler Metals. ASME, 2010.

[12] Pratical guideline for the fabrication of duplex stainless steels. IMOA, London, 2° ed, 2009.

[13] Pettersson C.; Fager S..Welding practice for the Sandvik duplex stainless steels SAF 2304, SAF 2205 and SAF 2507. AB Sandvik Steel, Sweden, 1995.

[14] ASME IX 2010. ASME Boiler and Pressure Vessel Code, Section IX: Welding and Brazing Qualiications. American Society of Mechanical Engineering, 2010.

[15] ASTM A370 - 11a Standard Test Methods and Deinitions for Mechanical Testing of Steel Products. American Society of Testing and Materials, 2011.

[16] SBM SPF92033A1. FPSO Fabrication, Welding and Erection Speciication. Switzerland, 2011.