Recebido em 17/03/2014, texto inal em 01/04/2014.

(Comparison of Thermal Eficiency between A-TIG and Conventional TIG Welding)

Thiago José Donegá1, Thonson Ferreira Costa1, Rosenda Valdés Arencibia1, Louriel Oliveira Vilarinho1 1Universidade Federal de Uberlândia, Laprosolda, Uberlândia, Brasil

thdonega@yahoo.com.br

Resumo

O processo A-TIG (soldagem TIG com luxo ativo) consiste em depositar uma ina camada de luxo sobre a superfície da peça antes da soldagem. A deposição da camada pode ser feita através de pincel ou spray, e a soldagem é realizada após a secagem. Veriica-se que com este processo é possível aumentar a produtividade (velocidade de soldagem) em até três vezes em comparação ao processo TIG convencional. Entretanto, os fenômenos físicos associados a este ganho prático de produtividade ainda permanecem sob discussão. Desta forma, o objetivo deste trabalho é analisar a eiciência térmica (rendimento térmico) e aporte térmico na soldagem com o processo A-TIG em comparação com o processo TIG convencional, utilizando-se de um calorímetro por nitrogênio líquido, como forma de contribuir para o melhor entendimento dos fenômenos físicos associados. Pelos resultados encontrados, se veriica que os efeitos da soldagem A-TIG sobre a geometria do cordão de solda se apresentaram de acordo com trabalhos anteriores. Em adição, de forma inédita, se destaca a menor eiciência térmica da soldagem A-TIG em comparação com a soldagem TIG convencional. A partir dos resultados encontrados, se nota que a constrição do arco é mais importante que a redução da eiciência térmica.

Palavras-chave: Fluxo Ativo, Calorimetria, Incerteza de Medição

Abstract: The A-TIG process (TIG welding with active lux) consists in depositing a thin layer of lux on the workpiece surface just

before the welding. The layer deposition can be done by brushing or spraying over the surface, and welding is performed after it dries out. It is found that with this process it is possible to increase productivity (travel speed) up to three times higher compared to the conventional TIG process. However, the physical phenomena associated with this practical gain of productivity still remains under discussion. Thus, the aim of this paper is to analyze the thermal eficiency and heat input in the welding process with the A-TIG compared with conventional TIG process by using liquid-nitrogen calorimeter, as a contribution to better understanding the physical associated phenomena. From the presented results, it is observed that the effects of A-TIG welding on the weld bead geometry are in agreement with previous work. In addition, it is possible to conclude that the thermal eficiency of the A-TIG welding is lower than the eficiency in conventional TIG welding. Thus, it is possible to conclude that the arc constriction is more important than the reduction of thermal eficiency.

Keywords: Active Flux, Calorimetry, Measurement Uncertainty 1. Introdução

Desenvolvido nos anos 60 pelo Paton Welding Institute, o processo A-TIG (soldagem TIG com luxo ativo), consiste em se depositar uma ina camada de luxo sobre a superfície da peça a ser soldada. Segundo Azevedo [1], o luxo é formado por uma solução de óxidos ou luoretos misturados a um solvente, que pode ser acetona, álcool ou mesmo água. A deposição da camada pode ser efetuada por meio de pincel ou spray de forma a se obter uma camada homogênea, e a soldagem é feita após a secagem. Veriica-se que com este processo é possível aumentar a produtividade em até três vezes em comparação ao processo

TIG convencional [1, 2].

Kumar [3] destaca que, embora seja um processo simples, onde basta aplicar, previamente à soldagem, um luxo sobre a superfície a ser soldada, os mecanismos envolvidos no processo de aumento de penetração da solda A-TIG ainda não estão consolidados. Entre os estudos abordados para buscar explicações sobre os mecanismos responsáveis pelo aumento da penetração na solda A-TIG, pode-se citar Modenesi [4], que avaliou luxos com diferentes composições procurando justiicar a utilização de um ou outro luxo. Este autor demonstrou que o uso de luxo na solda TIG, mesmo que de formulação simples (luxo de um componente), pode aumentar a penetração da solda de forma eiciente. Vilarinho [5] utilizou um luxo baseado em mistura de silicatos que propiciou aumento da penetração da solda ao ser aplicado em uma ampla gama de materiais, entre eles o aço inoxidável austenítico.

diferença de temperatura na comparação entre os ciclos térmicos obtidos durante a soldagem A-TIG e TIG convencional, Vilarinho [6] concluiu que as temperaturas no processo A-TIG são maiores e o luxo de calor para o processo TIG possui características bidimensionais ao passo que no processo A-TIG o luxo de calor possui grande componente na direção da espessura, o que pode contribuir para o aumento na penetração.

Por outro lado, ainda não foram encontradas na literatura informações sobre a eiciência térmica do processo A-TIG, ou seja, estudos que quantiiquem o calor aportado (aporte térmico) na peça durante o processo de soldagem A-TIG. Tendo em vista que o aporte térmico é um parâmetro que inlui decisivamente no processo de soldagem, tanto a nível industrial quanto de pesquisa, devido a sua direta ligação com as mudanças de características metalúrgicas e de propriedades mecânicas da junta soldada [6], é importante veriicar qual o papel do luxo do processo A-TIG no aporte térmico do processo.

Desta forma, o presente trabalho propõe analisar a eiciência térmica (rendimento térmico) e aporte térmico na soldagem com o processo A-TIG em comparação com o processo TIG convencional, utilizando-se de um calorímetro por nitrogênio líquido, como forma de contribuir para o melhor entendimento dos fenômenos físicos associados.

2. Materiais e Métodos

2.1 Aplicação de Fluxo

Para a realização das soldagens A-TIG, um luxo a base de sais de silicato foi aplicado manualmente utilizando-se aerógrafo de mistura externa (ar e luxo misturam-se fora do aerógrafo), a pressão do ar comprimido foi ajustada em três bars, a aplicação foi feita com duas passadas de jato de luxo em cada chapa de um lado a outro no sentido da solda, obtendo-se ao inal uma camada média homogênea de (39±7) µm, a qual foi medida utilizando-se de medidor digital de camada Mitutoyo Digi-Derm com exatidão de ±3 µm e faixa nominal de 0 a 1 mm. A espessura de camada foi obtida fazendo a medição da camada em três pontos (cantos e meio da chapa) e posteriormente se calculou a média e o desvio-padrão destas medições. A distância de aplicação entre o bico do aerógrafo e a chapa teste foi de 100 mm, e o tempo de secagem entre a aplicação do luxo e a medição da espessura da camada foi aproximadamente 10 minutos.

2.2. Soldagem

Em todas as soldagens utilizaram-se chapas de teste em aço inoxidável austenítico AISI 304, com comprimento, largura e espessura de 165 mm, 51 mm e 4 mm, respectivamente. A vazão do gás de proteção foi de 12 l/min, eletrodo de tungstênio AWS WTh-2 com diâmetro de 2,4 mm, ângulo de apontamento de 60° e 10 mm para fora do bocal, diâmetro do bocal de 8 mm. As variáveis corrente de soldagem (I), a velocidade de soldagem (Vs), o gás de proteção, chapa com luxo (A-TIG) e sem luxo (TIG), e a distância do eletrodo à peça (DEP) foram variados a cada ensaio realizado, conforme mostra a Tabela 1. Estas condições experimentais representam valores médios utilizados

industrialmente e foram obtidas baseadas na Refs. [1-3], nas recomendações do fabricante de eletrodo de tungstênio e em ensaios preliminares para veriicação do funcionamento da bancada experimental.

As soldas foram feitas em uma bancada automatizada que possui um calorímetro por nitrogênio líquido (N2L). Este último

é utilizado para quantiicar a energia absorvida pela chapa num processo de soldagem. Para tanto o equipamento dispõe de um sistema automático de movimentação da tocha com im de curso que ao inal da solda é acionado e faz com que a garra a qual está segurando a placa teste libere-a de forma suave para dentro do recipiente dewar (semelhante a uma garrafa de café com boca larga) contendo nitrogênio líquido. Esse recipiente situa-se sobre uma balança digital com saída de sinal e sistema de aquisição de dados para registrar a perda de massa pela evaporação do nitrogênio líquido devido à entrada no dewar da chapa aquecida pelo processo de soldagem [7]. Durante a soldagem também são registrados os sinais elétricos de tensão (Ui) e corrente (Ii) da

fonte de soldagem para cálculo da potência instantânea média (Pinst) do arco elétrico, conforme Equação (1) para um dado número n de pontos. A relação entre potência e a velocidade de soldagem dá origem à energia de soldagem por unidade de comprimento, mais comumente utilizada na área técnica de soldagem. O sistema de aquisição dos sinais elétricos de tensão e corrente da fonte de soldagem, além do sinal da balança, é composto por uma placa de condicionamento de sinal dedicada [7], que processa os sinais para serem processados pela placa de aquisição NI USB 6215 com taxa de aquisição de dados de 2000 Hz.

(1)

Tabela 1. Parâmetros variados a cada ensaio

Ensaio Processo proteçãoGás de (A)I (cm/Vs min)

I/Vs (A.min/

cm)

DEP (mm)

1A

A-TIG

Ar Puro

100 15 7 2,0

2A 3,0

3A

150 27 6 2,0

4A 3,0

5A

Ar+25%He

100 15 7 2,0

6A 3,0

7A

150 27 6 2,0

8A 3,0

1T

TIG

Ar Puro

100 15 7 2,0

2T 3,0

3T

150 27 6 2,0

4T 3,0

5T

Ar+25%He

100 15 7 2,0

6T 3,0

7T

150 27 6 2,0

A partir da medição da massa evaporada de nitrogênio líquido é possível estimar o quanto de calor existia na chapa quando esta foi inserida dentro do recipiente dewar, e que causou evaporação do nitrogênio. Assim, assume que o calor da chapa seja integralmente convertido em calor latente de vaporização do nitrogênio líquido. Uma vez conhecida a massa evaporada de nitrogênio e seu calor latente (198,6 J/g [7]), estima-se o aporte térmico da chapa. Entretanto, deve-se atentar que este calor está relacionado à variação de temperatura entre a temperatura durante a soldagem e a temperatura do nitrogênio líquido (-195,8ºC), o que não é a realidade de uma soldagem, pois o luxo térmico do processo se refere ao resfriamento da peça da temperatura durante a soldagem até a temperatura ambiente. Assim, após a soldagem e retirada da chapa de teste de dentro do recipiente dewar, deve-se aguardar que a chapa atinja novamente a temperatura ambiente e reinseri-la novamente no recipiente dewar, para calcular o calor referente ao resfriamento da temperatura ambiente até a temperatura do nitrogênio líquido. Ao se subtrair os valores obtidos em ambas as medições, tem-se o aporte térmico do processo relacionado ao resfriamento da temperatura durante a soldagem até a temperatura ambiente.

Nesta metodologia deve-se atentar a variações de temperatura ambiente e umidade, para se efetuar correlações na massa evaporada de nitrogênio líquido, além de se descontar a massa da chapa de teste mais a massa do cordão de solda. Maiores detalhes são apresentados em [7]. De forma mais especíica para este trabalho, quando a chapa teste é mergulhada no recipiente

dewar contendo nitrogênio líquido, é necessário ajustar um tempo de aquisição para garantir que o registro dos dados seja feito desde o instante de inserção da chapa até a estabilização da evaporação (equilíbrio térmico entre o nitrogênio líquido e a placa de teste). Neste sentido, o tempo aguardado para aquisição do valor da indicação da balança para as placas com calor de soldagem foi ajustado em 200 segundos, e o tempo para placas à temperatura ambiente em 180 segundos, em conformidade com ensaios prévios [8].

Ao inal conhecendo-se o aporte térmico na chapa de teste por comprimento unitário de cordão e a energia de soldagem, estima-se a eiciência térmica pela relação entre os dois.

2.3. Determinação da Incerteza na Medição da Eiciência Térmica

A medição da massa da placa teste feita após a soldagem, foi realizada em uma Balança digital fabricada pela Shimadzu Modelo UX6200H, com resolução de 0,01 g e faixa nominal de 0 a 6.200 g.

A medição da perda de massa pela evaporação do nitrogênio

líquido foi feita utilizando uma balança digital Mark K 32001 com resolução de 0,1 g e faixa nominal de 0 a 32.000 g.

A Tabela 2 apresenta as informações sobre a calibração destas duas balanças conforme certiicados de calibração emitidos por Balanças Indelt Minas, onde são apresentados a Incerteza Expandida (U), Fator de Abrangência (k), Graus de Liberdade efetivos (veff), Incerteza Padrão Associada à Calibração (u), Erro

de Excentricidade da balança (EE), Erro do Zero da balança (EZ), e Erro de não Linearidade da balança (EL).

A incerteza padrão associada à medição efetuada por meio das balanças (IM) foi estimada utilizando a metodologia proposta

no ISO TAG 4WG 3 (2008), para tanto foi proposto um modelo matemático (Equação 2).

I M = s(L) + DR + DIC + DEE + DEZ + DEL (2)

Onde IM é a incerteza associada à massa, s(L) é o desvio padrão da massa, ΔR é a correção associada à resolução da balança, ΔIC é a incerteza associada à calibração da balança, ΔEE é a correção associada ao erro de excentricidade da balança, ΔEZ é a correção associada ao erro de zero da balança, e ΔEL é a correção associada ao erro de não linearidade da balança.

Aplicando a lei de propagação de incertezas na Equação (2) obtêm-se a Equação (3), que permite determinar a incerteza padrão combinada associada às medições de massa.

(3)

Para avaliação da incerteza associada à medição do calor absorvido pelo N2L devido ao calor entregue à chapa na soldagem

(Qs), foi utilizado o modelo matemático dado na Equação (4).

(4)

Onde 198,6 é o calor latente do nitrogênio, mfs é a massa

inal de N2L mais a placa teste após a solda no momento em que

a perda de massa de N2L se estabiliza, mis é a massa inicial de

N2Lmais a placa teste após a solda no momento em que esta é

introduzida no dewar, mcs é a massa da placa teste soldada. Para a avaliação da incerteza associada à medição do calor absorvido pelo N2L devido ao calor da chapa à temperatura

ambiente (Qa), foi utilizado o modelo matemático dado na

Equação (5).

(5) Tabela 2. Resultados apresentados pelos certiicados de calibração das balanças

Balança/Modelo

Calibração Nº.

Certiicado de

U (g)

k

v

effEE (g)

EZ (g)

EL (g)

Shimadzu/UX6200H

1730

0,01

2,06

38,03

0,01

0,00

0,00

BEL/Mark K 32001

1731

0,1

2,11

22,82

0,1

0,0

0,0

cs ia fa

a m m m

Onde mfa é a massa inal de N2L mais a placa teste soldada à temperatura ambiente no momento em que a perda de massa de N2L se estabiliza, mia é a massa inicial de N2L mais a placa teste soldada à temperatura ambiente no momento em que esta é introduzida no dewar.

Enquanto que para a avaliação da incerteza associada à medição do calor imposto pela soldagem (Qt), foi utilizado o modelo matemático dado na Equação (6).

(6)

Aplicando a lei de propagação de incertezas nas Equações (4-6) obtêm-se as Equações (7-9), que permitem determinar a incerteza padrão combinada associada à medição dos parâmetros listados, respectivamente.

(7)

(8)

(9)

Aplicando as regras de derivação nas Equações (7-9) obtêm-se as Equações (10-12).

(10)

(11)

(12)

Segundo Vuolo [9], o erro máximo de calibração (Ecalib), da

maioria dos equipamentos, se dá pela menor leitura realizada pelo equipamento. De forma a se obter valores mais coniáveis neste trabalho será assumido o valor de duas vezes a menor leitura realizada pelo equipamento. Assim, o Ecalibp relativo ao potenciômetro, utilizado para medir a velocidade de soldagem (Vsold), é igual ao dobro da resolução do equipamento, ou seja,

0,10 mm/s. De forma semelhante se considera o valor do Ecalibt

relativo ao transdutor, utilizado para medir a corrente, igual a 0,40 mA; e o valor do Ecalibc relativo ao circuito de aquisição, utilizado para medir a tensão, igual a 100 mV.

A Resolução da placa de aquisição de sinais foi calculada utilizando a Equação (13), na qual o x representa a faixa dinâmica

do conversor de sinal, e os bits representam a resolução [10]. A partir desta equação encontrou-se que a resolução da placa é de 0,1526 mV, dobrando esse valor têm-se 0,3052 mV.

(13)

Segundo Vuolo [9], a incerteza padrão combinada associada ao erro máximo de calibração pode ser obtida a partir da Equação (14).

a s

t Q Q

Q = −

) ( 2bits placa x R = (14)

Para avaliação da incerteza associada à medição do comprimento do cordão de solda (Lcord), foi utilizado o modelo matemático dado na Equação (15).

(15)

Onde Vsold é a velocidade de soldagem e tarco representa o tempo de arco aberto.

Para a avaliação da incerteza associada à potência instantânea média (Pim), foi utilizado o modelo matemático dado na Equação

(16).

(16)

Onde Im é a corrente elétrica média e Vm é a tensão média. Aplicando a lei de propagação de incertezas nas Equações (15) e (16) obtêm-se as Equações (17) e (18), que permitem determinar a incerteza padrão combinada associada à medição dos parâmetros listados, respectivamente.

(17)

(18)

Aplicando as regras de derivação nas Equações (17) e (18) obtêm-se as Equações (19) e (20).

(19)

(20)

Para avaliação da incerteza associada à medição do aporte térmico (Qimp) e da energia de soldagem (Esold), foram utilizados

os modelos matemáticos dados nas Equações (21) e (22), respectivamente.

(21)

(22)

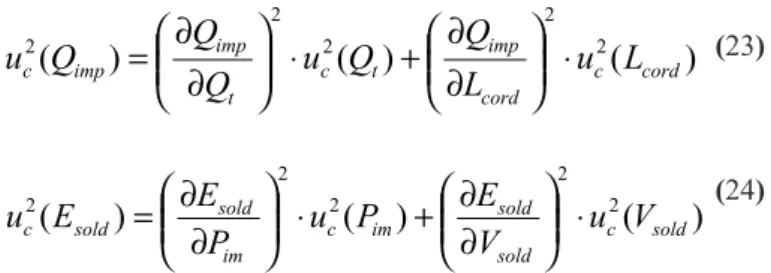

Aplicando a lei de propagação de incertezas nas Equações 21 e 22 obtêm-se as Equações 23 e 24, que permitem determinar a incerteza padrão combinada associada à medição dos parâmetros listados, respectivamente. 2 ) ( calib calib E E u = arco sold cord

t

V

L

=

)

(

)

(

)

(

2 2 2 2 2 arco c arco cord sold c sold cord cordc

u

t

t

L

V

u

V

L

L

u

⋅

∂

∂

+

⋅

∂

∂

=

)

(

)

(

)

(

2 2 2 2 2 m c m im m c m im imc

u

V

V

P

I

u

I

P

P

u

⋅

∂

∂

+

⋅

∂

∂

=

(

)

( )(

)

( ) ) ( 2 2 2 2 2 2 2 arco c sold arco sold sold c arco sold arco cordc u t

V t V V u t V t L

u ⋅

− + ⋅ − =

)

(

)

(

)

(

2 22 m c m m c m im

c

P

V

u

I

I

u

V

u

=

⋅

+

⋅

cord t imp

L

Q

Q

=

sold i m soldV

P

(23)

(24)

Aplicando as regras de derivação nas Equações (23) e (24) obtêm-se as Equações (25) e (26).

(25)

(26)

Para avaliação da incerteza associada à medição da eiciência térmica (ƞT), foi utilizado o modelo matemático dado na Equação

(27).

(27)

Aplicando a lei de propagação de incertezas na Equação (27) obtêm-se a Equação (28), que permite determinar a incerteza padrão combinada associada à medição da eiciência térmica.

(28)

Aplicando as regras de derivação na Equação (28) obtêm-se a Equação (29).

2.4. Preparação e Análise Geométrica

Devido à baixa temperatura a que foram submetidas as placas de teste ao serem mergulhadas no nitrogênio líquido, novas placas de testes foram soldadas com os mesmos parâmetros da Tabela 1, para serem utilizadas para a medição dos parâmetros geométricos do cordão de solda, ou seja, sem a realização desta têmpera em nitrogênio líquido. Estas novas placas de teste foram preparadas conforme Figura 1, ou seja, aplicou-se o luxo A-TIG somente em uma das metades da placa de teste, conforme experiência de outros autores [1]. Destaca-se que o sentido de soldagem é da metade onde não se tem luxo para a metade onde há o luxo, de forma a não haver possível contaminação do arco pelo luxo, caso tivesse sido feito ao contrário.

Após as soldagens, as placas de teste foram cortadas transversalmente, de onde se retirou uma amostra da solda feita pelo processo A-TIG e outra amostra da solda feita pelo processo TIG, ambas com medidas de 10 x 20 mm. Cabe ressaltar que na área onde a solda passou da região sem luxo para a região com

)

(

)

(

)

(

2 2 2 2 2 cord c cord imp t c t imp impc

u

L

L

Q

Q

u

Q

Q

Q

u

⋅

∂

∂

+

⋅

∂

∂

=

)

(

)

(

)

(

2 2 2 2 2 sold c sold sold im c im sold soldc

u

V

V

E

P

u

P

E

E

u

⋅

∂

∂

+

⋅

∂

∂

=

(

)

(

)

) ( ) ( ) ( 2 2 2 2 2 2 2 cord c t cord t t c cord t cord impc u L

Q L Q Q u L Q L Q

u ⋅

− + ⋅ − =

(

)

(

)

) ( ) ( ) ( 2 2 2 2 2 2 2 sold c im sold im im c sold im sold soldc u V

P V P P u V P V E

u ⋅

− + ⋅ − = 100 ⋅ = sold imp T E Q

η

) ( ) ( ) ( 2 2 2 2 2 sold c sold T imp c imp T Tc u E

E Q

u Q

u ⋅

∂ ∂ + ⋅ ∂ ∂

=

η

η

η

(

)

( ) 100(

)

( ) 100 ) ( 2 2 2 2 2 2 2 sold c imp sold imp imp c sold imp sold Tc u E

Q E Q Q u E Q E u ⋅ − ⋅ + ⋅ − ⋅ = η

luxo foram desprezados 10 mm de cada lado, de modo a evitar regiões de instabilidade. Após cortadas, embutiu-se as amostras de forma que em cada embutimento se colocou uma amostra de solda A-TIG e outra de solda TIG, referentes à mesma chapa teste.

Figura 1. Esquema da disposição do luxo nas chapas soldadas para análise geométrica

As amostras embutidas passaram por lixamento manual utilizando-se de lixas d’agua, nas granulometrias de 180, 220, 320, 400, 600 e 1200 grana. Após cada lixa a amostra era girada a 180° e lixada até que os sinais do lixamento anterior desaparecessem. O ataque químico para visualização do peril de solda foi feito com reagente Marble.

2.5. Medição dos parâmetros lineares e da área fundida

Para a determinação da geometria do cordão, adotaram-se as medidas apresentadas na Figura 2, onde são mostrados os parâmetros lineares e a área fundida dos cordões de solda.

Figura 2. Ilustração das dimensões tomadas na medição dos cordões de solda

A medição dos parâmetros lineares foi feita utilizando um Projetor de Peril digital Modelo Mitutoyo PJA3000, com resolução para medições lineares de 0,001 mm e faixa nominal de 50 mm para os eixos X e Y. Durante a medição foi utilizada uma lente de ampliação de 10X.

abrangência é de 95 %.

Os parâmetros lineares (PL) medidos foram Largura e Penetração. Cada um desses parâmetros foi medido três vezes em cada peça, a uma temperatura ambiente de (20±1) °C.

A incerteza associada à medição com o projetor de peril foi calculada aplicando a metodologia proposta no ISO TAG 4WG-3 (2008) [11]. Para tanto foram consideradas as seguintes variáveis de inluência: desvio padrão das leituras - s(L); resolução do projetor de peril (RP); incerteza da calibração do

projetor de peril (ICP) e a incerteza devido à ampliação da lente

(ILA).

Desta forma o modelo matemático utilizado para calcular a incerteza associada à medição dos parâmetros lineares é dado na Equação (30).

(30)

Aplicando a lei de propagação de incertezas em (30) obtém-se a Equação (31).

(31)

Por sua vez, para avaliação da incerteza associada à medição da área fundida foi utilizado o modelo matemático dado na Equação (32).

(32)

Onde AF é a área fundida e aP e bP são a largura e o

comprimento do quadrado de 1 mm2 de área tomado como

referência. Estas variáveis são diretamente correlacionadas, assim sendo, a incerteza padrão combinada associada à medição da área fundida pode ser calculada pela Equação (33).

(33)

A incerteza associada a aP e bP pode ser calculada utilizando as Equações (34) e (35), respectivamente.

(34)

(35)

Onde:

LaP erepresentam a variabilidade das leituras durante a medição de aP e bP, respectivamente;

RSMé a correção associada à resolução do sistema de medição;

ICSM é a correção associada à calibração do sistema de medição;

LO é a média das leituras;

) I ( u ) I ( ) I ( ) I ( u ) I ( ) I ( ) R ( u ) R ( ) I ( )) L ( s ( u ) L ( s ) I ( ) I ( u L A 2 2 LA P L C P 2 2 CP P L P 2 2 P P L 2 2 PL PL 2 c ∆ ∆ ∆ ∆ ∆ ∆ ⋅ ∂ ∂ + ⋅ ∂ ∂ + + ⋅ ∂ ∂ + ⋅ ∂ ∂ = LA CP P

PL

s

(

L

)

R

I

I

I

=

+

∆

+

∆

+

∆

P P

F a b

A = ⋅

δ

T

L

Δ

T

L

C

I

R

La

a

P=

P+

∆

SM+

∆

SM+

0∆

α

20+

0∆

α

δ

T

L

Δ

T

L

C

I

R

Lb

b

P=

P+

∆

SM+

∆

SM+

0∆

α

20+

0∆

α

)

(b

u

b

A

)

(a

u

a

A

)

(A

u

2 P2 P F P 2 2 P F F 2

c

⋅

∂

∂

+

⋅

∂

∂

=

Da é a diferença entre os coeicientes de dilatação lineal do mensurando e do sistema de medição;

DT20 é o afastamento da temperatura em relação a 20°C;

dT é a variação da temperatura durante a medição.

Desconsiderando os efeitos térmicos e aplicando a lei de propagação de incertezas em (34) e (35) obtém-se as Equações (36) e (37), que permitem determinar a incerteza padrão combinada associada a aP e bP, respectivamente:

(36)

(37)

Para deinir a resolução durante a medição de área, utilizou-se uma régua graduada de aço do fabricante Pantec, com faixa de indicação de 0 a 300 mm e valor de uma divisão igual a 1 mm e o programa de tratamento de imagens.

A resolução foi deinida a partir de uma imagem da régua determinando-se a quantidade de pixels em um comprimento de um milímetro, deinido por dois traços da régua. Esta operação se repetiu cinco vezes, resultando no valor médio de 73,600 pixel/mm. Em seguida dividiu-se 1 mm por 73,600 e se obteve 0,0136 mm, o qual foi arredondado para 0,02 mm e considerada como a resolução linear do sistema de medição utilizado.

Devido na medição de área ser utilizada como referencia a área de um pixel, durante a medição foi considerada a resolução de 0,0004 mm2.

Segundo o certiicado de calibração número PR-03-021/05 a régua de aço possui uma incerteza expandida associada à calibração da mesma igual a 0,7 mm para k = 2,00 e ininitos graus de liberdade efetivos.

A incerteza padrão associada à calibração do sistema de medição foi estimada a partir da Equação (38), onde s(LP) é o desvio padrão da largura do pixel, ΔRR é a correção associada à resolução da régua e ΔICR é a correção associada à calibração da régua.

[mm] (38)

Desta forma a incerteza linear encontrada foi de 1,32 mm para um intervalo de abrangência de 95,45 % e k igual a 1,96.

3. Resultados e Discussão

A partir da metodologia descrita no Item 2, a Tabela 3 traz os resultados da eiciência térmica (Nt) alcançada em cada ensaio para os processos TIG e A-TIG. Os resultados obtidos para a eiciência térmica do processo TIG sem luxo, apresentados na Tabela 3, estão de acordo com os encontrados na literatura [7, 13, 14], que apresentam valores entre 61% e 79% de eiciência térmica, de acordo com as condições de soldagem. Desta forma, pode-se airmar que os valores alcançados com a eiciência térmica do processo TIG sem luxo estão em conformidade com outros autores.

( )

(

)

(

SM)

2 2 SM P SM 2 2 SM p P 2 2 P p p 2

c u IC

C I a R u R a La u La a ) (a u ∆ ∆ ∆ ∆ ∂ ∂ + ∂ ∂ + ∂ ∂ =

( ) ( ) ( SM)

2 2 SM P SM 2 2 SM p P 2 2 P p p 2

c u IC

C I b R u R b Lb u Lb b ) (b u ∆ ∆ ∆ ∆ ∂ ∂ + ∂ ∂ + ∂ ∂ = R R P

SM s(L ) R IC

Para se fazer uma comparação mais eiciente da eiciência térmica entre os processos A-TIG e TIG convencional, efetuaram-se os cálculos das incertezas conforme metodologia descrita no Item 2.3.

Resolvendo as Equações (10-12) obtém-se que o valor da incerteza padrão combinada associada à Qs e Qa é de 54,90 J.

Neste caso o valor de uc(Qs) é igual ao uc(Qa), pois os valores de desvio padrão foram os mesmos em ambos os casos.

Por sua vez a incerteza expandida associada ao Qs e Qa é de

109,80 J para k=2 e 95% de abrangência. Este valor de incerteza

representa aproximadamente 0,2% do calor absorvido pelo N2L

devido ao calor entregue à chapa. A variável que mais contribuiu para a incerteza inal, neste caso, foi a mis, sendo responsável

por 50,38% seguida de mfs responsável por 49,61% da incerteza

inal.

A partir da Equação (12) obtêm-se o valor da incerteza padrão combinada associada à Qt que é de 77,64 J.

Por sua vez a incerteza expandida associada ao Qt é de

152,18 J para k=1,96 e 95% de abrangência. Este valor de incerteza representa aproximadamente 0,42% do calor imposto pela soldagem.

Utilizando a Equação (14) determinou-se que a incerteza padrão combinada associada ao erro máximo de calibração da velocidade de soldagem, da corrente média, da tensão média e da placa de aquisição, foram respectivamente de 0,05 mm/s, 20 mA, 50 mV e 0,1526 mV.

Resolvendo as Equações (19) e (20) obtém-se que o valor

da incerteza padrão combinada associada ao Lcord e ao Pimé

respectivamente de 5∙10-3 mm e 0,564 W.

Por sua vez a incerteza expandida associada ao Lcorde a Pim

é, respectivamente de 0,01 mm e 1,13 W para k=2 e 95% de abrangência.

Resolvendo as Equações (25) e (26) obtém-se que o valor da incerteza padrão combinada associada ao Qimp e a Esoldé

respectivamente de 157,5 J/mm e 15,2∙10-3 J/mm.

Por sua vez a incerteza expandida associada ao Qimp e a Esold

é, respectivamente de 315 J/mm e 30,4∙10-3 J/mm para k=2 e

95% de abrangência.

Resolvendo a Equação (29) obtém-se que o valor da

incerteza padrão combinada associada a ƞT é de 1,3%. Por sua

vez a incerteza expandida associada a ƞT é de 2,6% para k=2 e

95% de abrangência.

Para melhor entendimento dos efeitos dos fatores na eiciência térmica, optou-se por realizar análise de variância (ANOVA) dos resultados obtidos, apresentada na Tabela 4. De modo geral, por meio desta tabela, se observa que o nível de signiicância “p” é mais expressivo para o efeito de I/Vs (corrente de soldagem sobre velocidade de soldagem). Isto signiica que a I/Vs é o fator que mais inluenciou na eiciência térmica. Outra variável que também teve um nível de signiicância “p” considerável foi a Distância Eletrodo-Peça (DEP). Por essa análise é possível notar que a variação nos parâmetros das duas variáveis apresentadas é o que mais inluencia no resultado da eiciência térmica. Neste contexto, o que se observa é que a signiicância no uso

Tabela 3. Resultados da eiciência térmica (Nt)

Ensaio Im(A) Vm (V) mi N2L (g) mf N2L (g) Ta (ºC) Esold (J/mm) Pim (W) Qimp (J/mm) Nt (%)

1A 104 10,4 9315,3 9273,5 34,0 432,8 1082 291,23 67

2A 104 11,2 8541,9 8507,2 34,0 464,0 1160 294,05 63

3A 155 11,9 8634,7 8616,8 34,0 408,4 1838 261,14 64

4A 155 12,1 8981,4 8937,8 34,0 416,7 1875 289,20 69

5A 104 11,1 8854,6 8808,9 32,9 461,2 1153 306,94 67

6A 104 11,3 8939,6 8859,2 31,6 468,8 1172 304,65 65

7A 155 11,6 9007,3 8966,6 32,9 398,9 1795 282,16 71

8A 155 12,5 8428,2 8379,6 32,9 429,1 1931 272,78 64

1T 104 9,3 8579,1 8563,6 34,7 388,0 970 262,49 68

2T 104 10,4 8904,5 8867,9 34,7 432,0 1080 286,84 66

3T 155 10,5 9325,8 9288,9 34,8 362,7 1632 267,83 74

4T 155 11,9 9008 8959,8 34,8 409,6 1843 285,79 70

5T 104 10,0 8320,3 8277,3 34,7 414,4 1036 295,78 71

6T 104 11,2 9546,5 9529,9 34,8 465,6 1164 245,60 53

7T 155 10,8 8564,5 8529,1 34,6 371,3 1671 266,63 72

8T 155 11,8 8906,9 8852 34,7 406,9 1831 298,68 73

Nota: Im: corrente média [A]; Vm: tensão média [V]; mi N2L: massa inicial de N2L mais a placa teste no momento em que esta é introduzida no dewar [g]; mf N2L: massa inal de N2L mais a placa teste no momento em que a perda de massa de N2L se estabiliza

[g]; Ta: temperatura ambiente no momento da solda [°C]; Esold: energia de soldagem [J/mm]; Pim: potência instantânea média [W];

de diferentes tipos de processo (A-TIG ou TIG) não inluencia signiicativamente na eiciência térmica se comparados as variáveis I/Vs e DEP. Os resultados da Tabela 4 são visualmente mais bem apresentados nas Figura 3 a 6.

Tabela 4. Análise de variância para a eiciência térmica

Efeito SQ (Soma dos Quadrados) P

Média 72477,15 0,000000

Processo 18,41 0,410668

Gás 2,65 0,747527

I/Vs 81,52 0,117657

DEP 54,48 0,183361

A Figura 3, mostra o comportamento da eiciência térmica para os processos utilizados (TIG e A-TIG), observa-se que a eiciência térmica no processo A-TIG é menor em comparação ao TIG convencional. Os valores da eiciência térmica média se encontram na faixa de 66,2% e 68,4% para os processos A-TIG e TIG, respectivamente. Nota-se que esta diferença não é signiicativa, visto que, o resultado encontrado para a incerteza expandida associada à eiciência térmica (2,6%), foi maior que a diferença entre os dois processos de soldagem.

Figura 3. Comparação da eiciência térmica entre os processos TIG e A-TIG

Na Figura 4 é apresentada a tendência da eiciência térmica, comparando-se as Distâncias Eletrodo-Peça (DEP) de 2 mm e 3 mm. Nota-se que a menor distância entre o eletrodo e a peça ocasiona uma maior eiciência térmica. Esta tendência vai ao encontro do trabalho feito por Tsai e Eagar [15] que compararam diferentes distâncias entre o eletrodo e a peça na soldagem TIG. Estes autores obtiveram maior intensidade de calor para a distância de 2 mm e à medida que aumentaram esta distância a intensidade de calor diminuiu. Segundo Arevalo (2011) [8], o efeito da perda de calor, e consequente diminuição da eiciência térmica, são ampliados pelo aumento do comprimento do arco. Ainda segundo o autor, quando a DEP é maior, as perdas de calor na coluna do arco são maiores do que a energia produzida pelo aumento da tensão e, que esta é diretamente inluenciada

pelas dimensões da coluna de plasma. De forma que, o maior comprimento do arco resulta numa maior área de contato da coluna de plasma com o ambiente, gerando uma maior troca de calor com o ambiente [8].

Figura 4. Comparação da eiciência térmica entre as DEP

O Hélio possui maior condutividade térmica que o Argônio. Assim, as perdas térmicas do arco para o ambiente são maiores para o caso do Hélio, o que levaria a uma redução da eiciência térmica da mistura Ar+25%He. Por outro lado, a maior condutividade térmica do Hélio entregaria maior calor à chapa, o que levaria a uma maior eiciência térmica da mistura Ar+25%He. Alguns autores [16] encontraram que o arco com

mistura Ar e He levou a uma soldagem com menor eiciência térmica. Já nas Refs [17] e [18] é mencionado que esta mistura gasosa leva a uma maior eiciência térmica. Pelo resultado da análise de variância, nota-se que a mistura gasosa não teve efeito signiicativo na eiciência térmica, justamente, por possuir estes dois efeitos opostos. Destaca-se que não é somente a condutividade térmica que interfere nas trocas térmicas entre o arco, o ambiente e a chapa, mas sim outras propriedades físicas do gás/plasma, como o calor especíico, viscosidade, difusividade, dentre outros.

Na Figura 6 se pode ver o efeito de I/Vs para a eiciência térmica. Nesta comparação a eiciência térmica é maior para 6 A. min/cm em relação a 7 A. min/cm. A explicação deste resultado pode estar relacionada à perda de calor por convecção. Onde, o valor médio da penetração para 7 A.min/cm é maior em relação a 6 A.min/cm (3,044 mm e 2,799 mm respectivamente). Visto que, de acordo com Arevalo [8], quando há maior penetração há uma maior troca de calor com o ambiente por convecção através do reforço na raiz da solda. Outro fator que pode levar o valor de 7 A.min/cm a ter uma menor eiciência térmica é a Vs. De fato que, sua velocidade é menor, fazendo com que demore mais para

a placa teste ser mergulhada no N2L, permitindo também uma

maior troca de calor com o ambiente. Esta é uma das limitações deste ensaio de calorimetria por nitrogênio líquido, ou seja, o tempo de duração da soldagem, o que representa perdas térmicas para o meio ambiente e maior difusão do calor para a peça.

Figura 6. Comparação da eiciência térmica para I sobre Vs

Na Tabela 3, observa-se que o Ensaio 6T apresentou uma eiciência térmica muito baixa em relação aos outros ensaios, resultando em um valor de 53%. Tal comportamento manteve-se mesmo após repetição do ensaio. Neste caso, apesar de apresentar uma alta energia de soldagem (Esold = 465,6 J/mm), as condições adotadas para o ensaio 6T, proporcionaram um baixo aporte térmico (Qimp= 245,60 J/mm), signiicando que o

calor imposto na chapa ao longo da solda por comprimento foi o mais baixo. De acordo com Arevalo[8], as maiores perdas de calor durante a soldagem acontecem por meio de convecção e radiação. Essas perdas de calor por meio de radiação acontecem em geral em função da maior coluna de arco. Neste contexto, um indicativo para a baixa eiciência térmica do ensaio 6T pode ser o aumento da coluna de arco, evidenciada pela maior largura do cordão, para as mesmas condições de corrente (100 A) e distância eletrodo peça (3,0 mm), como pode ser observado na Tabela 5.

Outro fator que pode ter contribuído para as perdas de calor é a elevada penetração do cordão, se comparado às outras soldas TIG convencionais, icando próximo a valores alcançados pelas soldas A-TIG (Tabela 5). Como já mencionado, quanto mais a penetração do cordão se aproxima da face oposta da chapa, há maior troca de calor com o ambiente por convecção. Somando-se a esSomando-ses fatores, a menor velocidade de soldagem proporciona um aumento nas perdas de calor, tanto por radiação na coluna do

arco, quanto por convecção na face oposta da chapa.

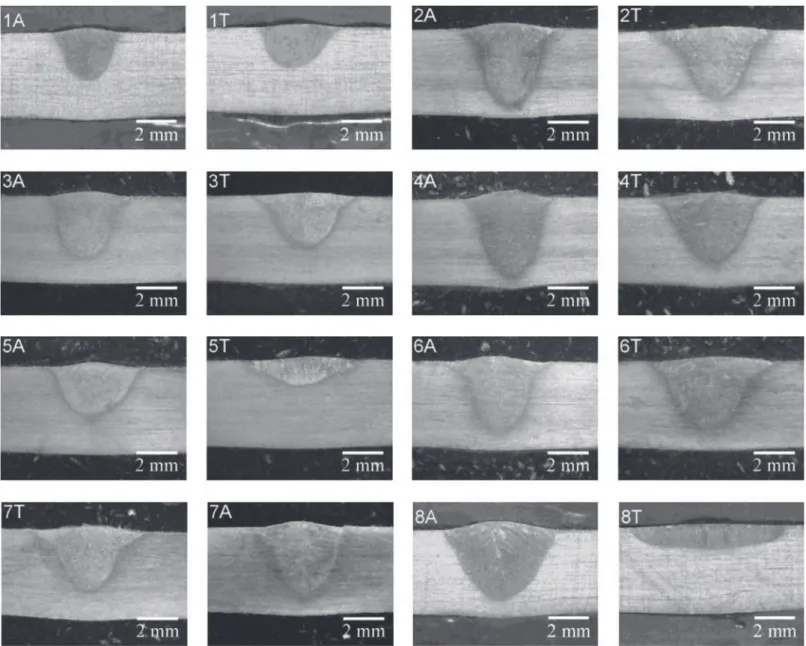

A Figura 7 apresenta os peris transversais dos cordões de solda utilizados para medição dos parâmetros geométricos. Veriica-se que, as amostras onde Veriica-se aplicou o luxo apreVeriica-sentaram um aumento da penetração do cordão, bem como, um estreitamento da zona fundida, análogo ao formato de “taça”, devido ao efeito de constrição do arco.

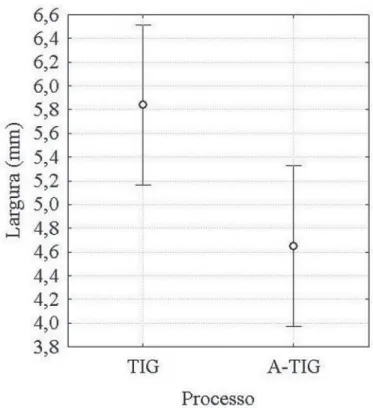

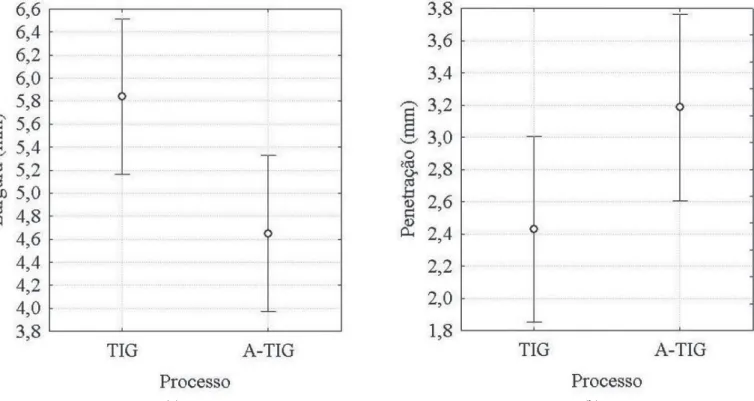

A Tabela 5 mostra os resultados obtidos durante a medição dos parâmetros largura e penetração, respectivamente. Observando-se esta tabela, nota-Observando-se que em todos os casos os valores médios da largura para as soldas A-TIG são menores em comparação com as soldas TIG, estando de acordo com a literatura[1], onde é característico obter cordões mais estreitos com a aplicação de luxo na solda TIG.

Com relação à penetração, se observa que os valores médios para as soldas A-TIG foram maiores em relação às soldas TIG. Portanto, a penetração da solda A-TIG também está conforme literatura [1], que obteve resultados de maior penetração para as soldas com luxo em comparação com soldas sem luxo.

Todas as informações referentes ao cálculo da incerteza da penetração para a amostra 1A são apresentadas de forma resumida na Tabela 6. Três algarismos foram acrescentados em todos os resultados para reduzir a propagação de erros devido ao arredondamento.

A partir da Tabela 6 se conclui que a incerteza expandida associada à medição da penetração para amostra 1A é de 0,023 mm para k = 1,96 e 95% de abrangência. A variável que mais contribuiu para a incerteza inal foi a variabilidade das leituras. Esta inluência pode ser diminuída aumentando o número de leituras. De forma similar foi estimada a incerteza de medição para todos os parâmetros medidos de todas as amostras. A Tabela 7 mostra de forma resumida os resultados obtidos.

Tabela 5. Valores de largura e penetração

Largura (mm) Penetração (mm)

Ensaio Média Desvio Média Desvio

1A 3,348 0,002 2,305 0,002

1T 4,128 0,005 1,983 0,002

2A 5,469 0,013 4,015 0,004

2T 6,198 0,003 3,176 0,011

3A 4,010 0,020 2,987 0,008

3T 5,169 0,021 2,603 0,014

4A 4,633 0,002 3,735 0,014

4T 5,653 0,014 3,193 0,047

5A 4,347 0,015 2,365 0,018

5T 5,940 0,006 1,248 0,013

6A 5,321 0,018 3,422 0,021

6T 6,446 0,014 3,238 0,007

7A 4,519 0,007 3,185 0,013

7T 5,587 0,021 2,922 0,012

8A 5,550 0,005 3,463 0,009

Figura 7. Seções transversais dos cordões de solda

Tabela 6. Incerteza da penetração para a amostra 1A Componentes de incerteza

Grandeza Estimativa (mm) TI DP GL CS Incerteza padrão (mm)

s(Lp) 0,002 A t-Student 2 1 0,0010

RP 0,001 B Retangular ∞ 1 0,0006

D(lente) 0,0115 B Triangular ∞ 1 0,0115

ICP 0,0010 B Normal 99 1 0,0010

Incerteza padrão combinada (uc) em mm 0,0116

Grau de liberdade efetivo (νeff) 35825,48

Fator de abrangência (k) 1,96

Incerteza expandida (U) em mm 0,023

A partir da Tabela 7, pode-se concluir que os valores de incerteza expandida associados à medição dos parâmetros lineares são pequenos, sendo que os menores valores foram observados para a largura. Neste caso, o valor máximo de incerteza expandida associada à medição para o parâmetro largura foi de 0,074 mm (amostra 8T), e o valor mínimo foi de 0,033 mm (amostra 1A).

O valor máximo de incerteza expandida associada à medição para o parâmetro penetração foi de 0,101 mm (amostra 4T), e o valor mínimo foi de 0,015 mm (amostra 8T).

Em todos os casos a variável que mais contribuiu para a incerteza inal foi a variabilidade das leituras, o que pode ser justiicado porque na medição com o projetor de peril o operador determina os limites do mensurando a partir da imagem projetada na tela. A contribuição desta parcela pode ser diminuída aumentando-se o número de leituras.

A Tabela 8 mostra os resultados obtidos durante a medição da área fundida. Para cada amostra foram feitas cinco medições. Nessa tabela também são apresentados os valores médios e desvio padrão da área fundida.

Tabela 7. Incerteza da largura e penetração

Largura (mm) Penetração (mm)

Amostra U (mm) k U (mm) k

1ª 0,033 1,96 0,023 1,96

1T 0,041 1,96 0,020 1,96

2ª 0,056 1,97 0,040 1,96

2T 0,061 1,96 0,034 1,98

3ª 0,048 2,04 0,031 1,97

3T 0,058 2,00 0,032 2,05

4ª 0,046 1,96 0,041 1,99

4T 0,058 1,97 0,101 3,18

5ª 0,047 1,98 0,036 2,23

5T 0,059 1,96 0,026 2,57

6ª 0,057 1,98 0,045 2,11

6T 0,066 1,96 0,033 1,96

7ª 0,045 1,96 0,035 2,00

7T 0,061 1,99 0,033 2,00

8ª 0,055 1,96 0,036 1,97

8T 0,074 1,96 0,015 2,15

Pode-se observar na Tabela 8 que os valores médios de área fundida para todos os corpos de prova variam entre 15,4510

mm2 para a amostra 8A e 5,8964 mm2 para a amostra 5T. A

Figura 8demonstra visualmente as médias das somas das áreas,

onde o resultado é de 10,2040 mm2 para as soldas A-TIG, e

de 9,0163 mm2 para as amostras com solda TIG. Neste caso a

área fundida da solda A-TIG apresenta uma tendência em ser maior em relação à solda TIG convencional. Esta tendência pode ser explicada pela relação da energia de soldagem com a área fundida. Basu [21] apresentou em seu trabalho resultados relacionando estes dois parâmetros, no qual ele observou

que houve um crescimento na área fundida e que este estava relacionado com o aumento da energia fornecida à solda [20]. Pode-se observar na Tabela 3 do presente trabalho que a energia de soldagem apresentou-se, de forma geral, maior para as soldas A-TIG em comparação às soldas TIG. De forma que este resultado pode justiicar a tendência da solda A-TIG em apresentar uma maior área fundida.

Figura 8. Comparação entre os valores médios da área fundida

A Tabela 9 apresenta o resultado dos cálculos da incerteza padrão combinada (uC), graus de liberdade efetivos (veff), fator

de abrangência (k) e, incerteza expandida (U) para todos os corpos de prova.

Observando os resultados da Tabela 9, pode se notar que a incerteza expandida apresentou valores similares para todos os corpos de prova, os quais variaram entre 1,863 mm2 e 1,870 mm2

para as amostras 1A e 8T, respectivamente. Com o intuito de se diminuir a incerteza associada à medição, pode-se aumentar o número de leituras e/ou utilizar um padrão com uma resolução maior durante a calibração do sistema óptico [12].

Tabela 8. Resultados da medição da área fundida

Amostra L1 (mm2) L2 (mm2) L3 (mm2) L4 (mm2) L5 (mm2) Média (mm2) Desvio (mm2)

1A 6,5940 6,6880 6,5690 6,6400 6,6600 6,6302 0,048427

1T 6,7000 6,5520 6,9130 6,8930 6,8240 6,7764 0,150593

2A 10,0260 10,2190 10,2070 10,3570 10,3360 10,2290 0,131934

2T 10,3370 10,6560 10,7510 10,3500 10,5190 10,5226 0,183176

3A 7,9290 8,0530 8,1340 7,9910 7,7630 7,9740 0,140246

3T 8,0550 7,9220 8,3500 8,1060 8,2740 8,1414 0,171720

4A 11,2170 11,2330 11,1950 11,2970 11,1630 11,2210 0,049940

4T 10,8080 10,8870 10,6110 10,6470 10,9170 10,7740 0,138809

5A 8,4910 8,4570 8,2040 8,6320 8,6100 8,4788 0,170897

5T 6,0690 5,7590 5,8510 5,8640 5,9390 5,8964 0,115753

6A 10,6430 10,8930 11,0370 10,9040 10,8420 10,8638 0,142912

6T 11,8350 11,9320 11,8680 12,0860 11,9310 11,9304 0,096448

7A 10,6200 10,6510 11,0040 10,9410 10,7060 10,7844 0,175867

7T 9,2920 9,2310 9,5780 9,3440 9,3410 9,3572 0,131688

8A 15,3120 15,3180 15,4570 15,4920 15,6760 15,4510 0,149459

8T 8,5640 9,0240 8,5650 8,6910 8,8150 8,7318 0,193615

Tabela 9. Resultados do cálculo da uc, veff, k e U para todos os corpos de prova

Amostra uc (mm2) v

eff k U (mm2)

1A 0,950 13602052,622 1,960 1,863

1T 0,952 159812,402 1,960 1,867

2A 0,952 270462,788 1,960 1,866

2T 0,954 73385,241 1,960 1,869

3A 0,952 212106,027 1,960 1,866

3T 0,953 94846,287 1,960 1,868

4A 0,950 12144129,552 1,960 1,863

4T 0,952 220975,503 1,960 1,866

5A 0,953 96674,315 1,960 1,868

5T 0,951 455138,502 1,960 1,865

6A 0,952 196803,836 1,960 1,866

6T 0,951 939784,610 1,960 1,864

7A 0,953 86270,634 1,960 1,868

7T 0,952 272476,699 1,960 1,866

8A 0,952 164689,123 1,960 1,867

Tabela 10. Análise de variância para o parâmetro área fundida

Efeito SQ (Soma dos Quadrados) p

Média 1477,680 0,000002

Processo 5,643 0,198719

Gás 5,319 0,210017

I/Vs 7,711 0,143994

DEP 41,232 0,010293

A Tabela 11 apresenta os níveis de signiicância das variáveis de soldagem utilizadas sobre o parâmetro largura. As variáveis que apresentaram inluência signiicativa (p < 0,05) sobre os valores de largura da solda, foram o processo, o gás e a DEP. A inluência do processo em relação à largura pode ser veriicado na Figura 9a. A qual apresenta uma comparação entre os valores médios de largura entre os processos TIG e A-TIG. Nesta o resultado está de acordo com o apresentado na literatura por diversos autores [1, 19, 20], os quais apresentam o mecanismo da constrição em soldas A-TIG. Este mecanismo que ocorre devido à presença de luxo ativo resulta em um arco de solda mais estreito. Por consequência deste estreitamento do arco, a largura da zona fundida no cordão de solda também se torna menor. De forma semelhante se encontra na literatura os diferentes efeitos sobre a largura da solda para a utilização de vários gases de proteção. Traidia em seu trabalho obteve que a utilização do gás He e de misturas de Ar+He nas soldas resultou em peris de solda mais largos se comparados ao Ar puro [22]. Da mesma forma a inluência da DEP sobre o parâmetro largura já foi discutido em outros trabalhos [1]. Neste caso para as DEP’s menores se obtiveram peris de solda mais estreitos e para maiores DEP’s a largura apresentou certo aumento [1].

Tabela 11. Análise de variância para o parâmetro largura

Efeito SQ (Soma dos Quadrados) p

Média 439,8353 0,000000

Processo 5,6347 0,008747

Gás 2,7831 0,032632

I/Vs 0,1397 0,540550

DEP 5,9939 0,007716

A Tabela 12 demonstra a análise de variância para o parâmetro linear penetração. A qual apresenta os níveis de signiicância “p” das variáveis utilizadas no processo de soldagem. Nela se observa que a variável mais inluente sobre a penetração foi o Processo.

Tabela 12. Análise de variância para o parâmetro penetração

Efeito SQ (Soma dos Quadrados) p

Média 126,0062 0,000010

Processo 2,2899 0,060359

Gás 0,5979 0,271721

I/Vs 0,1220 0,601048

DEP 2,0342 0,071734

A Figura 9b apresenta visualmente um comparativo dos valores médios de penetração das soldas A-TIG e TIG. Nesta igura se pode observar que a penetração no processo A-TIG tende a ser maior em comparação ao processo TIG. Vários autores [1, 4, 6] estudaram o efeito da penetração nas soldas TIG com luxo em comparação a solda TIG convencional. Em

(a) (b)

todos estes estudos as soldas contendo luxo apresentaram maior penetração em relação à solda sem luxo. Assim, os fenômenos de maior penetração ocorridos nas soldas feitas neste trabalho estão de acordo com resultados obtidos anteriormente.

4. Conclusões

Em conformidade com trabalhos anteriores, conclui-se que a penetração da solda A-TIG aumenta e a largura diminui, em comparação com a solda TIG convencional. Em adição, de forma inédita, se conclui que a eiciência térmica do processo A-TIG é menor que a eiciência em soldas TIG convencionais. Entretanto, a diferença observada entre os valores de eiciência médios destes processos tem baixa signiicância, visto que seu valor é menor que a incerteza expandida associada.

Em adição, observaram-se dois efeitos principais, que possuem tendências diferentes. O primeiro deles é o efeito da constrição do arco, que tende a aumentar a densidade de corrente, veriicado na menor largura do cordão. O segundo efeito é a menor eiciência térmica, que leva a um menor aporte térmico, reduzindo, assim, a penetração. Pelos resultados apresentados, o efeito da constrição do arco é mais importante que a redução da eiciência.

5. Agradecimentos

Os autores gostariam de agradecer à Fapemig (Proc. TEC-PPM-00511-12), ao CNPq (Procs. 481975/2012-8 e 307710/2011-4), à Capes e ao Laprosolda/UFU.

6. Referências Bibliográicas

[1] AZEVEDO, A. G. L.; FERRARESI, V. A.; FARIAS, J.

P. Soldagem de um Aço Inoxidável Ferrítico com o Processo A-TIG. Soldagem e Inspeção, São Paulo, v. 14, p. 002-009, Jan/ Mar 2009.

[2] ANDERSON, P. C. J.; WIKTOROWICZ, R. Improving

Productivity with A-TIG Welding. TWI and Air Products, USA, 1996.

[3] KUMAR, V.; LUCAS, B.; HOWSE, D.; MELTON, G.;

RAGHUNATHAN, S.; VILARINHO, L.; Investigation of the A-TIG Mechanism and the Productivity Beneits in TIG Welding. In: JOM-15 - Fiftheenth International Conference on the Joining of Materials, 2009, Helsingor. Proceedings of the JOM15 - 03-06/05/2009, p. 1-11.

[4] MODENESI, P.J.; APOLINARIO, E.R. and PEREIRA,

I.M. TIG Welding with Single-Component Fluxes. Journal of Materials Processing and Technology, 1999: p. 260-265. [5] VILARINHO, L. O.; KUMAR, V.; NASCIMENTO, V. A.; LUCAS, B.; RAGHUNATHAN, S. Soldagem de Alta Produtividade com o Processo A-TIG para Diferentes Metais de Base. In: VI CONEM – Congresso Nacional de Engenharia Mecânica, 2010, Campina Grande/PB.

[6] VILARINHO, L. O. ; KUMAR, V.; ARAÚJO, R. M.; LUCAS,

B.; RAGHUNATHAN, S. Comparação dos Ciclos Térmicos Obtidos Durante a Soldagem A-TIG e TIG Convencional. In: VI CONEM – Congresso Nacional de Engenharia Mecânica, 2010,

Campina Grande/PB.

[7] AREVALO, H. D. H. e VILARINHO, L. O. Desenvolvimento e Avaliação de Calorímetros por Nitrogênio Líquido e Fluxo Contínuo para Medição de Aporte Térmico. Soldagem e Inspeção, São Paulo, Vol. 17, N° 3, p. 236-250, Jul./Set. 2012.

[8] AREVALO, H. D. H. Desenvolvimento e Avaliação de

Calorímetros via Nitrogênio Líquido e Fluxo Contínuo (Água) para Processos de Soldagem. 2011. 145 f. Dissertação de Mestrado, Universidade Federal de Uberlândia.

[9] VUOLO, J. H. Introdução à Teoria de Erros, Instituto de Física, Universidade de São Paulo, 1992, 93 p.

[10] BONFIM, M. Medidas Elétricas, Conversores Digital/ Analógico (D/A) e Analógico/Digital (A/D), DELT, UFPR, 2002, 4 p.

[11] ISO TAG 4/WG 3. Guide to the Expression of Uncertainty of Measurement, Geneva Switzerland, 2008.

[12] ARENCIBIA, R. V.; CEDRÉ, E. M. D.; CRESPO, A. C.; PIRATELLI-FILHO, A. Incerteza na Medição dos Parâmetros Geométricos do Cordão de Solda. Soldagem e Inspeção, São Paulo, Vol. 16, N° 1, p. 062-070, Jan/Mar 2011.

[13] DUPONT, J. N., and MARDER, A. R. Thermal Eficiency of Arc Welding Processes. Department of Material Science and Engineering, 406s-416s, 1995.

[14] FUERSHBACH, P. K. (1991). A Study of Melting Eficiency in Plasma Arc and Tungsten Arc Welding. Welding Journal , 287s-297s.

[15] TSAI, N. S.; EAGAR, T. W. Distribution of the Heat and Current Fluxes in Gas Tungsten Arcs. Metallurgical Transactions B, v. 16B, p. 841-846, December 1985.

[16] LANDIM, A. S.; VILARINHO, L. O.; CARVALHO, S. R.; SILVA, LIMA, S. M. M. Comparação entre duas Técnicas Transientes e Tridimensionais para Determinação do Fluxo de Calor em um Processo de Soldagem TIG. In: Congresso Nacional de Engenharia Mecânica - CONEM, 2004, Belém. [17] HIRAOKA, K.; SAKUMA, N.; ZIJP, E. J. “Energy Balance in Argon-Helium Mixed Gas Tungsten (TIG) Arcs. Study of Characteristics of Gas Tungsten shielded by Mixed Gases (3rd report).” Welding International(Welding International) 12, n. 5 (1998): 372-379.

[18] CANTIN, G M.D.; FRANCIS, E J A. “Arc Power and Eficiency in Gas Tungsten Arc Welding of Aluminium.” Science and Technology of welding and joining10, n. 2 (2005): 200-210. [19] HOWSE, D.S., LUCAS, W. Investigation into arc constriction by active luxes for tungsten inert gas welding. Sci. Technol. Weld. Join. 5 (3) (2000): 189–193.

[20] LUCAS, W., HOWSE, D. Activating lux – increasing the performance and productivity of the TIG and plasma processes. Weld. Met. Fab. 64 (1) (1996): 11–17.

[21] BASU, B. RAMAN, R. Microstructural variations in a high-strength structural steel weld under isoheatinputconditions. Welding Journal. (November-2002):. 239-248.

[22] TRAIDIA, A.; ROGE, F.; CHIDLEY, A.; SCHROEDER,