unesp

UNIVERSIDADE ESTADUAL PAULISTA

“JÚLIO DE MESQUITA FILHO”

CAMPUS DE GUARATINGUETÁ

CARLOS VINÍCIUS VASCONCELLOS DE MAGALHÃES CASTRO

ANÁLISE DA VIBRAÇÃO PARA O CONTROLE DO FUNCIONAMENTO DE UM VENTILADOR DE UM SISTEMA DE EXAUSTÃO

CARLOS VINÍCIUS VASCONCELLOS DE MAGALHÃES CASTRO

ANÁLISE DA VIBRAÇÃO PARA O CONTROLE DO FUNCIONAMENTO DE UM VENTILADOR DE UM SISTEMA DE EXAUSTÃO.

Trabalho de Graduação apresentado ao Conselho de Curso de Graduação em Engenharia Mecânica da Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, como parte dos requisitos para obtenção do diploma de Graduação em Engenharia Mecânica.

Orientador: Prof. Dr. José Geraldo Brandão Trani

C355a

Castro, Carlos Vinícius Vasconcellos de Magalhães

Análise da vibração para o controle do funcionamento de um ventilador de um sistema de exaustão / Carlos Vinícius Vasconcellos de Magalhães Castro – Guaratinguetá : [s.n], 2012.

47 f : il.

Bibliografia: f. 46-47

Trabalho de Graduação em Engenharia Mecânica – Universidade Estadual Paulista, Faculdade de Engenharia de Guaratinguetá, 2012. Orientador: Prof. Dr. José Geraldo Trani Brandão

1. Vibração I. Título

Neste passo tão importante de minha vida não poderia deixar de

agradecer a minha família que esteve sempre ao meu lado, apoiando

em todos os momentos, bons e ruins, me dando forças para enfrentar a

AGRADECIMENTOS

Inicialmente, gostaria de agradecer a Deus, que me deu o bem mais precioso que foi a

vida e com isso a oportunidade de estar onde estou neste momento. Até aqui foram muitos os

desafios, mas todos muito bem colocados por Ele.

Desejo também ressalvar a grande importância de minha família em todo o meu

processo de formação, me fortalecendo para que hoje eu possa construir uma vida e uma

carreira sobre bases sólidas fundamentadas na honestidade e cumplicidade. Sem a ajuda de

vocês eu não teria almejado estar onde estou e muito menos sonhar aonde ainda quero estar

em alguns anos.

Agradeço aos meus amigos que souberam compreender os meus momentos de ausência

e também que estiveram lá sempre que eu precisei de alguém para conversar e aliviar um

pouco a carga nos momentos mais complicados desta jornada.

Ainda agradeço aqueles que estiveram junto comigo nestes anos de estudo,

compartilhando não só o conhecimento, mas também o tempo e as experiências. Estes

momentos foram muito importantes para que hoje eu pudesse estar onde estou.

E finalmente gostaria de agradecer as pessoas que passaram pela minha vida,

independente do tempo que ficaram, mas que contribuíram para que hoje eu fosse o que sou,

“No que diz respeito ao empenho, ao compromisso, ao esforço, à dedicação, não existe meio termo. Ou você faz uma coisa bem feita ou não faz”.

CASTRO, C. V. V. M. ANÁLISE DA VIBRAÇÃO PARA O CONTROLE DO

FUNCIONAMENTO DE UM VENTILADOR DE UM SISTEMA DE EXAUSTÃO.

2012. 47 f. Trabalho de Graduação (Graduação em Engenharia Mecânica) – Faculdade de

Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá,

2012.

RESUMO

Este trabalho tem como objetivo apresentar o uso da análise vibracional como método de

manutenção preditiva como procedimento auxiliar no processo de detecção de falhas em

equipamentos, mais especificamente os rotativos, e com isso auxiliar para que a equipe de

manutenção não tenha condições de prever a hora certa para a troca de componentes dos

sistemas, o que levaria a quebras. Conhecendo o momento exato pode-se focar recursos de

pessoal e financeiro nas operações críticas para a planta. Esta técnica já é estudada há mais de

30 anos e foi amplamente utilizada no trabalho, não só como método de verificação das

condições do equipamento, mas também, após a troca do equipamento, foi utilizada para

comprovar que o novo ventilador estava em condições ideais de trabalho e com isso a

manutenção poderia novamente apenas controlar o nível de vibração do equipamento, sem a

necessidade de intervenções.

CASTRO, C. V. V. M. Vibrational Analysis to control the operation of a fan of an exhaust

system. 2012. 47 f. Graduate Work (Graduate in Mechanical Engineering) - Faculdade de

Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá,

2012.

ABSTRACT

This work has as objective to show the vibrational analysis as a method of predictive

maintenance as an auxiliar procedure in the fail detection in equipments, most specifically in

the rotative ones, and with that help the maintenance team to have conditions to foresee the

right time to do the swap of the components of the systems, what would lead to failures.

Knowing the exact moment the resources of people and money can be focused in the critic

operations to the plant. This technic has been already studied for more then 30 years and was

widely used in this work, not only as an equipment condition verification method, but also,

after the equipment replacement, was used to prove that the new fan was operating under the

best work conditions and with that maintenance could return to contol the vibration level of

the equipment, not being necessary any kind of intervention.

L I S T A D E F I G U R A S

Figura 1 - Conjunto de exaustão da cabine de pintura (AUTOR,2012) ... 14

Figura 2 - Detalhe do ventilador do conjunto (AUTOR,2012) ... 15

Figura 3 - Detalhe do exaustor após falha crítica (CELLE, 2011) ... 15

Figura 4 - Esquema de representação das vibrações no domínio do tempo e da frequência (PARESH, 2004) ... 20

Figura 5 - Desbalanceamento de massas rotativas (SKF, 2004) ... 21

Figura 6 – Desalinhamento (SKF, 2004) ... 21

Figura 7 - Folgas mecânicas (SKF, 2004) ... 22

Figura 8 - Cabo e acelerômetros para faixas de 0,7 a 12 kHz e 0,2 a 6 KHz (PLAMAN,2012) ... 27

Figura 9 - Sistema de aquisição de dados Detector III (PLAMAN,2012) ... 28

Figura 10 - Pontos de medição de vibração no exaustor N1 (PLAMAN, 2012) ... 29

Figura 11 - Dados pré falha do ponto de medição Mancal LA (V) (PLAMAN,2011) ... 30

Figura 12 - Dados pré falha do ponto de medição Mancal LOA (V) (PLAMAN,2011) ... 30

Figura 13 – Dados pré falha do ponto de medição ME LA (V) (PLAMAN,2011) ... 30

Figura 14 - Dados pré falha do ponto de medição ME LA (A) (PLAMAN,2011) ... 31

Figura 15 - Dados pré falha do ponto de medição ME LOA (R) (PLAMAN,2011) ... 31

Figura 16 - Dados pré falha do ponto de medição Mancal LA (A) (PLAMAN,2011) ... 31

Figura 17 - Dados pré falha do ponto de medição ME LA (R) (PLAMAN,2011) ... 31

Figura 18 - Dados pré falha do ponto de medição Mancal LA (H) (PLAMAN,2011) ... 32

Figura 19 - Dados pré falha do ponto de medição Mancal LOA (H) (PLAMAN,2011) ... 32

Figura 20 - Dados pós falha no ponto de medição Mancal LA (V) (PLAMAN,2012) ... 32

Figura 21 - Dados pós falha no ponto de medição Mancal LOA (V) (PLAMAN,2012)... 33

Figura 22 - Dados pós falha no ponto de medição ME LA (V) (PLAMAN,2012) ... 33

Figura 23 - Dados pós falha no ponto de medição ME LA (A) (PLAMAN,2012) ... 33

Figura 24 - Dados pós falha no ponto de medição ME LOA (R) (PLAMAN,2012) ... 33

Figura 25 - Dados pós falha no ponto de medição Mancal LA (A) (PLAMAN,2012) ... 34

Figura 26 - Dados pós falha no ponto de medição ME LA (R) (PLAMAN,2012)... 34

Figura 27 - Dados pós falha no ponto de medição Mancal LA (H) (PLAMAN,2012) ... 34

Figura 28 - Dados pós falha no ponto de medição Mancal LOA (H) (PLAMAN,2012)... 34

Figura 29 - Gráfico de tendência do mancal LOA (H) (PLAMAN,2012) ... 35

Figura 30 – Gráfico de tendência do Mancal LA (H) (PLAMAN,2012) ... 36

Figura 31 - Gráfico de tendência do Mancal ME LA (O) (PLAMAN,2012) ... 37

Figura 32 - Gráfico de tendência do mancal ME LOA (R) (PLAMAN,2012) ... 38

Figura 33 - Gráfico e esquema de montagem de desbalanceamento de massa para rotor em Balanço (SKF, 2004) ... 39

Figura 34 - Gráfico e esquema de uma folga mecânica do tipo C (SKF, 2004) ... 40

Figura 35 - Abertura do ventilador da exaustão para limpeza (AUTOR, 2012) ... 40

L I S T A D E T A B E L A S

Tabela 1 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004) ... 23

Tabela 2 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004) ... 23

Tabela 3 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004) ... 24

Tabela 4 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004) ... 24

Tabela 5 - Alarmes simplificados para utilização geral (SKF, 2004) ... 25

Tabela 6 – Características gerais do equipamento em estudo (AUTOR,2011) ... 26

Tabela 7 - Histórico do Mancal LOA (H) (PLAMAN,2012) ... 35

Tabela 8 - Histórico do ponto Mancal ALA (H) (PLAMAN,2012)... 36

Tabela 9 - Histórico do mancal ME LA (O) (PLAMAN,2012) ... 37

Tabela 10 - Histórico do mancal ME LOA (R) (PLAMAN,2012) ... 38

L I S T A D E A B R E V I A Ç Õ E S

FFT - Fast Fourier Transform (Transformada Rápida de Fourier)

ME - Mancal do Eixo do Motor Elétrico

Mancal - Mancal do Eixo do Ventilador

LOA - Lado Oposto ao Acoplamento

H - Horizontal

V - Vertical

A - Axial

S U M Á R I O

1 INTRODUÇÃO ... 13

1.1 MOTIVAÇÃO E OBJETIVO ... 14

2 TEORIA ENVOLVIDA ... 17

3 MATERIAIS E MÉTODOS ... 26

4 DADOS EXPERIMENTAIS ... 30

5 ANÁLISE DOS DADOS APRESENTADOS ... 39

6 CONCLUSÕES... 45

REFERÊNCIAS ... 46

13

1 I N T R O D U Ç Ã O

A utilização de equipamentos de ventilação é amplamente difundida em empresas de

todos os ramos do setor industrial mundial. Ventiladores são encontrados em sistemas de

insuflamento, exaustão, secagem, entre outras utilizações. Por se ter esta grande utilização

deste tipo de equipamento, tem-se a necessidade de manter o funcionamento destes com um

nível de confiabilidade de 100%, pois a parada deles pode causar a perda de muitos milhões

de cifras, já que os processos são, em sua maioria, totalmente dependentes deles.

A partir desta ideia de que os equipamentos necessitam sempre estar em funcionamento

faz-se necessário um plano de manutenção muito eficaz visando a continuidade das operações

de toda a manufatura. Este plano deve ser gerido de forma a planejar paradas programadas

buscando estar sempre de acordo com os planos logísticos de abastecimento dos clientes,

assim o momento da atividade de manutenção e o tempo de realizar as operações é sempre

muito restrito, por este motivo, além desta gestão é imprescindível que a manutenção

preditiva seja amplamente utilizada.

Dentre as tantas opções de manutenções preditivas disponíveis, algumas são mais

amplamente utilizadas, por exemplo, o ultrassom, o líquido penetrante e as mais atuais são a

análise de óleo e a análise vibracional, esta última será utilizada amplamente neste trabalho,

maiores detalhes sobre o uso serão dados mais adiante. A análise vibracional se baseia na

medição das vibrações geradas por um sistema mecânico, estas medições são tratadas e um

espectro de frequência é gerado, diante deste espectro é que serão feitas as análises sobre os

possíveis defeitos do equipamento em estudo.

O uso destes métodos preditivos possibilitou a evolução da manutenção para um nível

de confiabilidade muito próximo do ideal, pois atuando antes dos defeitos realmente

chegarem a acontecer troca-se o componente defeituoso, que muitas das vezes custa muito

pouco quando comparado com o prejuízo que a empresa teria quando o equipamento vem a

falhar. Por vezes a troca é rápida, pois o componente é de prateleira (jargão usado no intuito

de evidenciar que é um item facilmente encontrado), entretanto, quando se espera para

realizar a troca, o defeito pode se proliferar e além daquele item de simples solução, torna- se

necessária a substituição de vários outros componentes tornando assim a operação de troca ou

reparo mais demorada e custosa.

Para o desenvolvimento deste trabalho foi utilizado um modelo dos ventiladores (Figura

1) que compõem o sistema de exaustão (Figura 2) da pintura na fábrica da Plastic Omnium do

14

Ford, devido ao grande volume de carros produzidos pelos clientes e para assegurar que as

peças estejam sempre nas montadoras no momento que são necessárias, a produção precisa

estar sempre com seus periféricos em bom funcionamento.

Figura 1 - Conjunto de exaustão da cabine de pintura (AUTOR,2012)

Entretanto o equipamento citado veio a falhar de forma crítica (Figura 3) prejudicando o

funcionamento de todo o sistema de pintura, pois como ele é um dos responsáveis pelo

balanceamento da linha de pintura, sem o correto funcionamento houve uma grande

dificuldade em manter os parâmetros da mesma e com isso houve um aumento na incidência

de sujidade nas peças como também a aplicação dos produtos de pintura ficou dificultada,

pois como o balanceamento é responsável pela redução do over spray, os pintores

enfrentaram dificuldades para conseguir observar se a peça estava de acordo com as

especificações.

1 . 1 M O T I V A Ç Ã O E O B J E T I V O

A motivação deste trabalho se deu a partir da quebra do equipamento, e durante a busca

de entendimento do processo de como a falha veio a ocorrer, chegou-se a forma como a

manutenção preditiva era aplicada. Assim tem-se como objetivo verificar a utilização da

análise vibracional como método eficaz para detecção de falhas em equipamentos rotativos

15

dar os alarmes necessários para a equipe de manutenção atuar em algum tipo de intervenção.

Figura 2 - Detalhe do ventilador do conjunto (AUTOR,2012)

16

¹ PAULA, A. N. Utilizando Preditiva com as técnica análise de vibração e Ferrografia para evitar falhas em equipamento de impacto ambiental.(2007)

De acordo com a literatura especializada e também com recentes estudos, o maior

causador de problemas em equipamentos industriais rotativos, como o estudado, é o

desbalanceamento do eixo. Isto será observado futuramente, nos gráficos dos históricos do

equipamento.

Em Paresh (2004) é citado que o desbalanceamento é raiz de outros problemas, como o

roçamento, ele é perigoso, mas é de fácil detecção, no caso estudado, foi observado que havia

o desbalanceamento e que este poderia causar danos ao equipamento, como veio a ocorrer.

Este desbalanceamento era em grande parte causado pela acumulação de tinta nas pás

do ventilador, por ser um sistema em balanço, o acúmulo causou o defeito de forma

característica, que será observado adiante nos comparativos entre teoria e prática para poder

verificar se era possível a total detecção do problema ou se foi algo que acabou ocorrendo de

forma inesperada.

Em trabalho mais recente, Paula (2008) cita que com a utilização da análise vibracional

a detecção de problemas em equipamentos foi auxiliada, pois é possível se prever qual

componente está com defeito e com isso faz-se a troca evitando a parada dos equipamentos

por períodos mais longos do que o necessário e assim evita-se uma manutenção corretiva de

maior amplitude.¹

A causa para a quebra pode ter sido muito variada já que a limpeza é terceirizada e

talvez o acompanhamento da mesma não tenha sido feito de forma meticulosa, o que poderia

acarretar no desgaste de um equipamento com 10 anos de utilização, fazendo com que o

mesmo chegasse ao fim de sua vida útil de forma catastrófica, e sem reposição rápida, o que

prejudicou a produção como um todo.

A apresentação será realizada com a seguinte estrutura neste trabalho: no Capítulo 2

será apresentada a teoria utilizada para basear as análises que serão feitas, o Capítulo 3

contemplará a apresentação do equipamento que foi estudado e como foram realizadas as

medições, contemplando todos os parâmetros de análise e sistemas utilizados para a aquisição

das medidas, o Capítulo 4 contemplará os espectros de frequência obtidos nas medições, no

Capítulo 5 serão feitas as análises dos espectros do Capítulo 4, utilizando o Capítulo 2 como

embasamento teórico e finalmente, o Capítulo 6 contemplará as conclusões do trabalho.

17

2 T E O R I A E N V O L V I D A

Para este trabalho, algumas teorias devem ser trazidas à tona e evidenciadas de modo

mais abrangente, para o entendimento do que será exposto.

Primeiramente, faz-se necessário explicar a teoria básica da vibração e como ela

interage com o funcionamento dos equipamentos fazendo, como no caso do explicitado

acima, que houvesse uma falha, mesmo sem uma modificação dos parâmetros de

funcionamento do equipamento.

Após esta explicação, seguem alguns dos diferentes tipos de vibração a que um

equipamento está sujeito. Serão colocados aqui apenas os mais comuns, a fim de evitar a

extensão deste item.

Por último uma ideia geral sobre o que é e como são adquiridos os dados de vibração de

um equipamento e como da posse destes são feitas as observações e predições das prováveis

quebras de um equipamento ou um dos componentes do mesmo.

Com relação à teoria da vibração os itens que serão abordados serão os seguintes:

O que é a vibração;

Como a vibração interage com o equipamento e o porquê de os equipamentos

falharem mesmo não apresentando uma faixa de frequência crítica;

O primeiro item pode ser colocado simplesmente como “vibração diz respeito aos

movimentos oscilatórios de corpos e às forças que lhes são associadas.” (THOMSON, 1978).

Já para o segundo item o que se pode citar é que há uma frequência na qual qualquer

corpo que tenha massa vibra de forma intrínseca, isto é, quando o corpo é deslocado de sua

posição original e colocado para vibrar, ele irá vibrar em uma frequência denominada

frequência natural, esta frequência é a base que deverá ser tomada como a frequência a ser

evitada para o funcionamento dos equipamentos, pois quando se está na faixa da frequência

natural ou um de seus harmônicos, isto é, um dos múltiplos da frequência, esta aumenta

gradativamente sua amplitude, levando ao colapso do equipamento, mesmo que o

equipamento não esteja sujeito a tensões superiores as tensões de escoamento e/ou ruptura.

Para o caso dos sistemas rotativos, o que acontece em geral é que um defeito que surge

em algum componente do equipamento leva o mesmo a atingir níveis de vibração que se

assemelham a frequência natural do dispositivo, ou de algum componente, o que culminará

com a falha como um todo.

Dentre os principais problemas que ocorrem e que devem ser mais atentamente

18

desalinhamentos em geral, rolamentos danificados ou inadequados, correias fora de padrão,

cavitação/refluxo hidráulico, passagem de palhetas, turbulência em mancais de deslizamento,

motores elétricos defeituosos, engrenamentos desgastados ou incorretos.

Será agora apresentada a ideia geral do que é a aquisição de dados e como ela é feita.

Alguns conceitos serão utilizados, como o que são sensores de movimento e qual o tipo que

deve ser utilizado, quais os filtros que devem ser usados a fim de evitar que ruídos

indesejados sejam confundidos com sinais verídicos do equipamento. Além disso, deve ser

explicada a forma como estes dados são obtidos de fato usando todos os conceitos

anteriormente explicados e como de posse dos dados obtidos do equipamento, são feitas as

predições da falha do equipamento.

O equipamento conhecido como sensor surgiu da necessidade do homem de medir

alguns tipos de interações e de extrair informações destas. Há sensores de variados tipos,

alguns estão presentes em nosso dia a dia, como de estacionamento dos carros, de presença no

acendimento de luzes ou até mesmo na detecção de fumaça. Já para outros casos mais

específicos, como na medição de vibração que é o nosso objetivo, alguns sensores mais

especializados necessitam ser incorporados.

Dentre eles os mais utilizados são os sensores de deslocamento, os sensores de

velocidade e os sensores de aceleração. O uso de cada um deles depende basicamente da

intensidade do sinal que se deseja medir.

Em Park e Mackay (2003) é explicado que movimentos abaixo de 10Hz produzem

pequenas vibrações em termos de aceleração, vibrações moderadas em termos de velocidade e

vibrações relativamente grandes em termos de deslocamento. Por isso, para esta escala o

deslocamento é o escolhido.

Nas escalas de alta frequência, os valores de aceleração apresentam valores mais

significantes do que a velocidade e o deslocamento. Por este motivo, para frequências acima

de 1000 ou 1500 Hz a unidade ideal para medição de vibração é a aceleração.

Geralmente é aceito que entre 10 Hz e 1000 Hz a velocidade dá um bom indicador do

nível de vibrações e que acima de 1000 Hz apenas a aceleração é um bom indicador.

Como a maioria dos sistemas rotativos (e seus defeitos) operam na escala de 10 – 1000

Hz, a velocidade é comumente utilizada para a medida e análise de vibração deste tipo de

equipamentos.

Para explicar os filtros são necessários conhecimentos sobre como é feita a conversão

dos dados de analógicos, isto é, a realidade, para digitais, que são amostras da realidade

19

equipamentos, o que se tem é que a movimentação do equipamento gera um sinal analógico,

que é capturado através dos sensores. Este sinal gera uma resposta no sensor, geralmente uma

corrente elétrica, que é capturada pelo sistema de aquisição de dados, e transformada em um sinal digital. Para se capturar estas amostras de maneira adequada “o teorema de amostragem de Nyquist, diz que: ‘ Se não se deseja perder as informações contidas no sinal coletado, a taxa de coleta de amostras deve ser duas vezes superior a maior frequência do componente’”

(PARESH, 2004).

Além do número de amostras a serem coletadas, os filtros passa alta e passa baixa são

utilizados para evitar que sinais indesejados sejam capturados e contaminem o sinal real do

equipamento, pois sem eles, caso estes sinais representassem alguma frequência crítica, o foco

poderia estar em uma frequência como a da rede elétrica, e isto seria desastroso para o

trabalho de análise, desta forma, deve-se sempre estar atento às frequências reais de vibração

que podem aparecer nos equipamentos e buscar utilizar os filtros a fim de ficar com somente

com os sinais representativos para o sistema.

De posse dos pontos, após os filtros e de acordo com o teorema de Nyquist, é feito um

novo tratamento do sinal, através do janelamento, este procedimento pode ser considerado como “uma forma de preencher as descontinuidades dos dados forçando que as amostras tenham valor 0 no início e no fim do período de amostragem (ou tempo de janelamento), desta

forma faz-se com que o sinal coletado pareça ser contínuo. Quando o sinal não é submetido ao

janelamento e é descontínuo, um ‘erro de vazamento’ ocorre quando se aplica o algoritmo da

Transformada Rápida de Fourier” (em inglês Fast Fourier Transform, também chamada de

FFT).

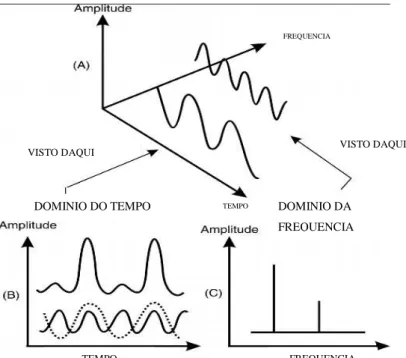

Desta forma, após o janelamento é feita a aplicação da FFT sobre o sinal e assim tem-se

um sinal não apenas no domínio do tempo, mas também no domínio da frequência, que é a

função do algoritmo da FFT. Já de posse das frequências características do equipamento,

pode-se proceder para a análise do espectro de frequências. Para melhor entender o que

significa observar o sinal no domínio do tempo ou da frequência, como na imagem ilustrativa

20

Figura 4 - Esquema de representação das vibrações no domínio do tempo e da frequência (PARESH, 2004)

Após o janelamento, vários outros tratamentos serão aplicados ao sinal com o intuito de

preparar este para a geração de um espectro de frequência o mais próximo ao ideal para a

representação dos níveis de vibração do equipamento. Após todos os tratamentos uma imagem

da frequência é gerada, esta imagem é que pode ser como já citado, uma representação no

campo do tempo (forma de onda) ou das frequências (espectro de frequências). Para os

comparativos com os padrões conhecidos, necessitamos das frequências representadas no

domínio das frequências, pois assim detectamos os sinais importantes dos sistemas, já que

eles ocorrem como representações de múltiplos da rotação de cada sistema.

Com os espectros do equipamento, pode-se fazer uma comparação com os padrões já

conhecidos como críticos para equipamentos, como já foi visto, são frequências que causarão

o colapso da estrutura, pois após ser alcançada, a tendência é o aumento destra frequência a

níveis críticos para a estrutura. Conforme exemplos de alguns dos principais espectros

encontrados em equipamentos rotativos (Figuras 5, 6 e 7):

DOMINIO DO TEMPO DOMINIO DA

FREQUENCIA

FREQUENCIA TEMPO

VISTO DAQUI VISTO DAQUI

TEMPO

21

Figura 5 - Desbalanceamento de massas rotativas (SKF, 2004)

22

Figura 7 - Folgas mecânicas (SKF, 2004)

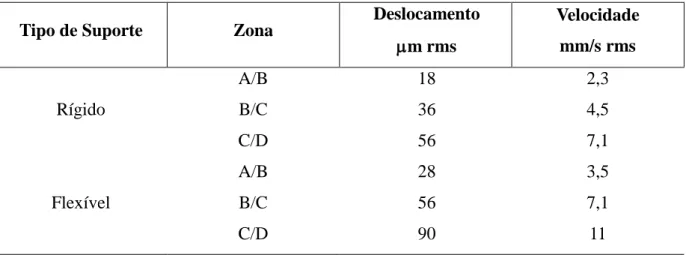

Para avaliar todos estes espectros e se os mesmos estão de acordo com padrões e

limites, foi elaborada a norma ISO 2372 de 1974, que tem como objetivo diferenciar as

máquinas em grupos de acordo com o tipo e capacidade e também estabelecer limites

operacionais para estes equipamentos, auxiliando assim os responsáveis pelas análises a

estabelecer níveis de alarme e níveis críticos a partir dos quais o equipamento já está sujeito a

operar de modo que danos podem ocorrer. Em 2009 houve uma atualização da norma ISO

2372, sendo agora a ISO 10816-3 a norma utilizada. A atual divisão dos equipamentos é dada

da seguinte forma conforme avaliação de máquinas industriais com potência acima de 15 kW

e rotação entre 120 rpm e 15000 rpm:

Classificação por tipo de máquina

Grupo 1 - Máquinas grandes acima de 300 kW, máquinas elétricas com altura de

eixo H= ou > 315 mm

Grupo 2 - Máquinas de tamanho médio 15 kW a 300 kW, máquinas elétricas

com altura de eixo H de 160 a 315 mm

Grupo 3 - Bombas com rotor multi-estágio e com acionador separado (centrifugo, fluxo misto e fluxo axial) acima de 15 kW

Grupo 4 - Bombas com rotor multi-estágio e com acionador integrado

23

Zonas de avaliação

Zona A - As vibrações de comissionamento de máquina nova devem estar dentro

desta zona

Zona B - As vibrações de máquinas dentro desta zona são consideradas aceitáveis por longo tempo

Zona C - As vibrações de máquinas dentro desta zona são consideradas

insatisfatórias para operação continua de longa duração

Zona D - As vibrações de máquinas dentro desta zona são consideradas

inaceitáveis

Temos as tabelas (Tabelas 1, 2, 3 e 4) que contemplam os valores admissíveis de

deslocamento e velocidade, para as máquinas dos Grupos acima com seus diferentes tipos de

suporte (SKF, 2004):

Grupo 1:

Tabela 1 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004)

Tipo de Suporte Zona Deslocamento

m rms

Velocidade

mm/s rms

Rígido

A/B 29 2,3

B/C 57 4,5

C/D 90 7,1

Flexível

A/B 45 3,5

B/C 90 7,1

C/D 140 11

Grupo 2:

Tabela 2 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004)

Tipo de Suporte Zona Deslocamento

m rms

Velocidade

mm/s rms

Rígido

A/B 22 1,4

B/C 45 2,8

C/D 71 4,5

Flexível

A/B 37 2,3

B/C 71 4,5

24

Grupo 3:

Tabela 3 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004)

Tipo de Suporte Zona

Deslocamento

m rms

Velocidade

mm/s rms

Rígido

A/B 18 2,3

B/C 36 4,5

C/D 56 7,1

Flexível

A/B 28 3,5

B/C 56 7,1

C/D 90 11

Grupo 4:

Tabela 4 - Deslocamento e velocidades para as zonas de avaliação (SKF,2004)

Tipo de Suporte Zona Deslocamento

m rms

Velocidade

mm/s rms

Rígido

A/B 11 1,4

B/C 22 2,8

C/D 36 4,5

Flexível

A/B 18 2,3

B/C 36 4,5

C/D 56 7,1

Para a correta verificação do funcionamento do equipamento, e se o mesmo não está

ultrapassando os limites aceitáveis de utilização, foram estabelecidos alguns alarmes que

servem para alertar os responsáveis pela manutenção de que o equipamento está funcionando

em um nível de vibração fora do adequado, conforme a tabela que relaciona os valores da

rotação do eixo com os limites dos alarmes (Tabela 5). Nesta tabela, o diâmetro do eixo não é

levado em consideração e os alarmes são definidos para detecção Pico a Pico e a utilização de

25

Tabela 5 - Alarmes simplificados para utilização geral (SKF, 2004)

rpm DO EIXO

RECOMENDAÇÕES SKF CVMA 10, 30, 55, 60

CMXA 50

FILTRO RANGE (Hz) LIMITES DE ALARME

A1 A2

0 a 50 F1 0 a 10 0,03 0,07

25 a 500 F2 0 a 100 0,3 0,7

250 a 5000 F3 0 a 1000 5 10

> 2500 F4 0 a 10000 20 70

26

3 M A T E R I A I S E M É T O D O S

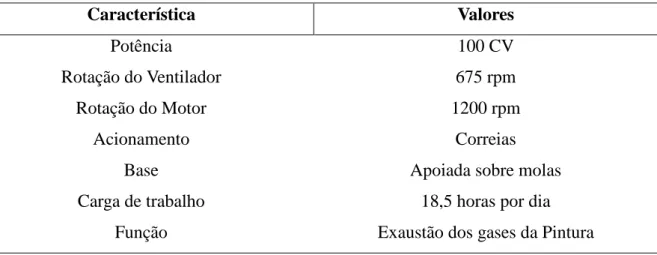

Neste estudo, conforme já citado anteriormente, o exaustor da pintura, que é um

equipamento 10 anos de uso, data de criação da fábrica, veio a falhar e motivar este trabalho.

Agora serão dispostos alguns dados deste equipamento (Tabela 6) para que sejam

especificados o grupo e o tipo de suporte e também encontrados os valores de alarme corretos

baseados nestas características.

Tabela 6 – Características gerais do equipamento em estudo (AUTOR,2011)

Característica Valores

Potência 100 CV

Rotação do Ventilador 675 rpm

Rotação do Motor 1200 rpm

Acionamento Correias

Base Apoiada sobre molas

Carga de trabalho 18,5 horas por dia

Função Exaustão dos gases da Pintura

De posse destes dados, escolhe-se o grupo 2, como grupo do equipamento, pois tem

uma potência de 100 CV o que corresponde a 73,55 kW, o que o coloca aproximadamente no

meio da faixa de potências do grupo. Como o equipamento é fixado sobre molas, o tipo de

suporte especificado será o Flexível, desta forma recorre-se a Tabela 2 para se obter os valores

admissíveis para o equipamento.

Já para os alarmes, de posse do valor de rotação do eixo do motor temos os alarmes para

as medições neste componente. Para o eixo do ventilador o procedimento será o mesmo.

Ambos deverão buscar na Tabela 5 seus valores e a partir daí pode-se dar seguimento nas

análises dos espectros de frequência do equipamento, que serão obtidos através da medição de

vibração do equipamento, conforme já colocado neste estudo.

Para realizar a medição necessária para a análise foram utilizados como sensores os

acelerômetros Rockwell 9500LF de baixas frequências (0,2 Hz a 6,0 kHz) ou Wilcoxon 782ª,

também de baixas frequências (0,7 a 12,0 kHz), que são acelerômetros considerados de uso

geral da ITC / FAG / WILCOXON para frequências de 0,2 Hz a 12 kHz (Figura 8), todos os

equipamentos são de propriedade da empresa terceirizada que é responsável pela manutenção

preditiva dos equipamentos da Plastic Omnium do Brasil. Estes são os responsáveis por gerar

27

Figura 8 - Cabo e acelerômetros para faixas de 0,7 a 12 kHz e 0,2 a 6 KHz (PLAMAN,2012)

Já o modelo do sistema de aquisição de dados é o Detector III (Figura 9), desenvolvido

pela FAG com firmware e software de gerenciamento e banco de dados SQL. O tratamento

dos sinais elétricos gerados pelos sensores é feito por este equipamento, após os tratamentos

teremos os sinais analógicos para verificação das frequências do equipamento.

Após a aquisição estes dados serão tratados por um programa computacional

desenvolvido também pela FAG especificamente para o Detector III, neste programa é

possível se analisar, criar um banco de dados de todos os equipamentos que são analisados,

28

Figura 9 - Sistema de aquisição de dados Detector III (PLAMAN,2012)

O software também disponibiliza uma visualização baseada na tendência do

equipamento, que nada mais é do que a representação das medições anteriores juntamente

com a última, mostrando como está o andamento dos dados obtidos o que facilita a análise do

mesmo.

De posse dos equipamentos, procede-se com a medição nos pontos previstos para

verificação do equipamento, onde poderiam ocorrer as vibrações críticas. Estes pontos foram

definidos pela empresa terceirizada especializada em análise vibracional que é parceira da

Plastic Omnium do Brasil, baseadas em padrões estabelecidos por normas e conhecimentos

que evoluem a mais de 30 anos, conforme é citado (SKF, 2004). As medidas foram tomadas

nos mancais do rotor e do motor, garantindo assim que qualquer tipo de vibração fora do

padrão estabelecido pelas normas fosse detectado. Temos as imagens com os pontos de

29

Figura 10 - Pontos de medição de vibração no exaustor N1 (PLAMAN, 2012)

MANCAL LA H/V/A

ME LA (A) ME LOA (R)

ME LA (V) ME LA (R)

30

4 D A D O S E X P E R I M E N T A I S

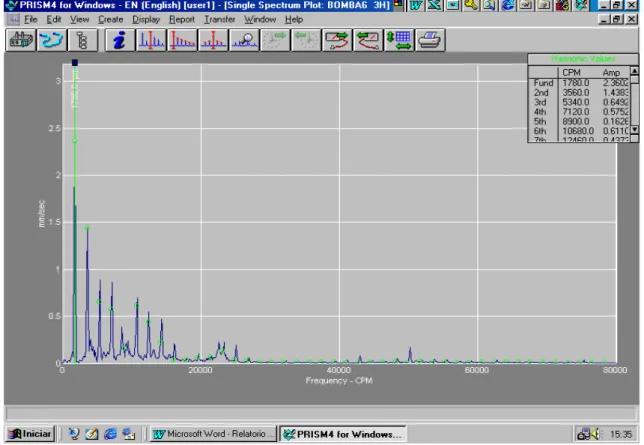

São apresentados os dados experimentais coletados do equipamento em um período

próximo a data da falha. As imagens seguem a seguinte apresentação Mancal LA (V) (Figura

11), Mancal LOA (V) (Figura 12), ME LA (V) (Figura 13), ME LA (A) (Figura 14), ME LOA

(R) (Figura 15), Mancal LA (A) (Figura 16), ME LA (R) (Figura 17) Mancal LA (H) (Figura

18) e por fim Mancal LOA (H) (Figura 19).

Figura 11 - Dados pré falha do ponto de medição Mancal LA (V) (PLAMAN,2011)

Figura 12 - Dados pré falha do ponto de medição Mancal LOA (V) (PLAMAN,2011)

31

Figura 14 - Dados pré falha do ponto de medição ME LA (A) (PLAMAN,2011)

Figura 15 - Dados pré falha do ponto de medição ME LOA (R) (PLAMAN,2011)

Figura 16 - Dados pré falha do ponto de medição Mancal LA (A) (PLAMAN,2011)

32

Figura 18 - Dados pré falha do ponto de medição Mancal LA (H) (PLAMAN,2011)

Figura 19 - Dados pré falha do ponto de medição Mancal LOA (H) (PLAMAN,2011)

Seguem agora os gráficos dos mesmos equipamentos após a quebra, com o novo

equipamento e a nova rotina de limpeza implementada. Seguiremos a apresentação das figuras

na mesma sequencia que foram dispostas para o equipamento antes da falha (Figuras 20, 21,

22, 23, 24, 25, 26, 27 e 28).

33

Figura 21 - Dados pós falha no ponto de medição Mancal LOA (V) (PLAMAN,2012)

Figura 22 - Dados pós falha no ponto de medição ME LA (V) (PLAMAN,2012)

Figura 23 - Dados pós falha no ponto de medição ME LA (A) (PLAMAN,2012)

34

Figura 25 - Dados pós falha no ponto de medição Mancal LA (A) (PLAMAN,2012)

Figura 26 - Dados pós falha no ponto de medição ME LA (R) (PLAMAN,2012)

Figura 27 - Dados pós falha no ponto de medição Mancal LA (H) (PLAMAN,2012)

35

Além destes gráficos comparando o antes e o depois dos pontos de medição, para os

pontos LOA(H), LA(H), foram geradas tabelas com o histórico entre maio de 2011 e maio de

2012 (Tabelas 7 e 8) e também os gráficos com a tendência destes pontos (Figura 29 e 30), já

para os pontos ME LA(R) e ME LOA(R) também foram gerados tabelas (Tabela 9 e 10) e

gráficos como os anteriores (Figuras 31 e 32), mas com períodos compreendidos entre Março

de 2011 e Maio de 2012.

Tabela 7 - Histórico do Mancal LOA (H) (PLAMAN,2012)

D ATA V E L O C I D A D E [ r p m ] VA L O R [ m m / s ]

1 0 / 0 5 / 2 0 1 2 1 5 : 2 3 : 1 0 6 7 5 , 0 0 8 , 11

1 2 / 0 3 / 2 0 1 2 1 0 : 1 5 : 0 6 6 7 5 , 0 0 2 1 , 2 8

1 8 / 0 1 / 2 0 1 2 1 5 : 2 3 : 2 5 6 7 5 , 0 0 8 , 5 4

11 / 11 / 2 0 11 1 3 : 2 2 : 2 1 6 7 5 , 0 0 1 7 , 3 3

1 3 / 0 9 / 2 0 11 1 4 : 4 2 : 3 9 6 7 5 , 0 0 7 , 7 2

1 9 / 0 7 / 2 0 11 1 3 : 3 7 : 3 6 6 7 5 , 0 0 1 2 , 3 9

3 0 / 0 5 / 2 0 11 1 3 : 11 : 3 3 6 7 5 , 0 0 7 , 4 8

36

Tabela 8 - Histórico do ponto Mancal ALA (H) (PLAMAN,2012)

D ATA V E L O C I D A D E [ r p m ] VA L O R [ m m / s ]

1 0 / 0 5 / 2 0 1 2 1 5 : 2 1 : 5 6 6 7 5 , 0 0 5 , 3 4

1 2 / 0 3 / 2 0 1 2 1 0 : 1 3 : 3 7 6 7 5 , 0 0 7 , 7 3

1 8 / 0 1 / 2 0 1 2 1 5 : 2 1 : 5 4 6 7 5 , 0 0 5 , 1 2

11 / 11 / 2 0 11 1 3 : 2 1 : 1 5 6 7 5 , 0 0 1 3 , 4 9

1 3 / 0 9 / 2 0 11 1 4 : 4 1 : 3 7 6 7 5 , 0 0 4 , 8 8

1 9 / 0 7 / 2 0 11 1 3 : 3 6 : 2 5 6 7 5 , 0 0 9 , 5 8

3 0 / 0 5 / 2 0 11 1 3 : 1 0 : 2 2 6 7 5 , 0 0 7 , 2 6

37

Tabela 9 - Histórico do mancal ME LA (O) (PLAMAN,2012)

DATA VELOCIDADE [rpm] VALOR

[mm/s]

10/05/2012 15:20:26 1200,00 6,27

12/03/2012 10:11:52 1200,00 10,48

18/01/2012 14:44:39 1200,00 4,14

11/11/2011 13:20:07 1200,00 19,16

13/09/2011 14:40:37 1200,00 6,32

19/07/2011 13:35:11 1200,00 12,67

30/05/2011 13:05:16 1200,00 8,46

10/03/2011 14:06:42 1200,00 16,69

38

Tabela 10 - Histórico do mancal ME LOA (R) (PLAMAN,2012)

D ATA V E L O C I D A D E [ r p m ] VA L O R [ m m / s ]

1 0 / 0 5 / 2 0 1 2 1 5 : 2 0 : 0 0 1 2 0 0 , 0 0 7 , 5 1

1 2 / 0 3 / 2 0 1 2 1 0 : 11 : 3 0 1 2 0 0 , 0 0 7 , 2 4

1 8 / 0 1 / 2 0 1 2 1 4 : 4 4 : 0 9 1 2 0 0 , 0 0 7 , 2 9

11 / 11 / 2 0 11 1 3 : 1 9 : 4 4 1 2 0 0 , 0 0 2 5 , 4 8

1 3 / 0 9 / 2 0 11 1 4 : 4 0 : 0 8 1 2 0 0 , 0 0 9 , 5 5

1 9 / 0 7 / 2 0 11 1 3 : 3 4 : 5 3 1 2 0 0 , 0 0 8 , 0 3

3 0 / 0 5 / 2 0 11 1 3 : 0 4 : 4 5 1 2 0 0 , 0 0 8 , 1 6

1 0 / 0 3 / 2 0 11 1 4 : 0 8 : 1 4 1 2 0 0 , 0 0 1 0 , 8 3

39

5 A N Á L I S E D O S D A D O S A P R E S E N T A D O S

Analisando os gráficos anteriores, o que podemos verificar de mais grave são os níveis

alcançados pela vibração do sistema, que se encontrava muito acima de ambos os alarmes,

atingindo valores de 2,5 vezes o que é estabelecido como nível crítico para o grupo do

equipamento avaliado, que estava em 10 mm/s e tivemos picos de mais de 25 mm/s, como

observado no Mancal ME LOA (R), somente por termos este nível de vibração o equipamento

já operava em condições muito críticas, mas para solucionar este problema se fazia necessário

saber qual era o tipo de defeito que era encontrado naquele momento para que a correção

fosse feita o quanto antes.

Para isso observando os gráficos de FFT as frequências se assemelhavam ao

desbalanceamento de massas rotativas, pois as mais pronunciadas nos gráficos representavam

1x o rpm do eixo, e esta é a identidade deste tipo de defeito. Esta proeminência desta

frequência se dá em praticamente todos os gráficos, quando não aparece como a mais alta,

está como a segunda maior. Por ser um sistema em balanço, conforme exemplo (Figura 33), já

era esperada a detecção tanto no plano Radial quanto no plano Axial.

Figura 33 - Gráfico e esquema de montagem de desbalanceamento de massa para rotor em Balanço (SKF, 2004)

Outro problema que também foi identificado, por exemplo, na medição do Mancal LA

(V), é a existência de folga mecânica (Figura 34), apesar de não tão explícita, pois os valores

do desbalanceamento causou uma distorção das escalas, pode-se observar que no momento

que outras frequências aparecem elas se repetem ao longo de várias outras, não sendo outro

40

Figura 34 - Gráfico e esquema de uma folga mecânica do tipo C (SKF, 2004)

Com estas observações, foram elaboradas algumas ações, principalmente no quesito

relacionado ao desbalanceamento. Primeiramente o procedimento de limpeza do exaustor foi

atualizado, passando de um procedimento quinzenal para um procedimento semanal, este

procedimento consiste em abrir o exaustor (Figura 35), retirar as impurezas (Figura 36),

aplicar uma camada de vaselina, com o intuito de reduzir o acúmulo de sujeira e facilitar a

remoção no procedimento semanal.

41

Figura 36 - Detalhe da impregnação de sujidades no ventilador da exaustão (AUTOR, 2012)

Após a limpeza do equipamento, foi realizado o procedimento para ajustar o

desbalanceamento do rotor, para isto foi utilizado um equipamento específico para executar o

ajuste das massas desestabilizadoras do rotor. O equipamento em questão é um kit de

desbalanceamento desenvolvido pela FAG Detect 3 Balance Kit (Figuras 37 e 38), ele é

composto por um pirômetro e por sensores de proximidade, que são os responsáveis pela

verificação das rotações e qual a variação de posição dos pontos medidos em cada rotação,

podendo-se assim obter a real movimentação de cada ponto e com isso procedendo-se com as

alterações no eixo do rotor, buscando que o mesmo fique novamente alinhado com o padrões

42

Figura 37 - Kit de Balanceamento da FAG (PLAMAN,2012)

43

Entretanto, mesmo com estes procedimentos o equipamento veio a falhar de forma

catastrófica no fim do ano de 2011. A fadiga dos componentes é o motivo mais provável para

a falha, pois como o equipamento oscilava entre períodos de altas frequências e períodos

aceitáveis, o mais provável é que os mancais do eixo do ventilador vieram a falhar e isto

causou uma torção em todo o sistema, com isso as molas que compõem o sistema de fixação

flexível da base chegaram ao limite da resistência e assim vieram a se romper. Com isso o

sistema de pintura ficou com seu funcionamento prejudicado por aproximadamente 15 dias,

que foi o tempo entre retirar o equipamento da empresa e o novo equipamento ser recolocado

no lugar.

É apresentado um resumo dos custos de manufatura do novo equipamento produzido

para substituir o que veio a falhar (Tabela 11).

Tabela 11 - Custos de produção de novo equipamento (CELLE, 2011)

Serviço / Material Quantidade Custo Prazo

Fabricação da caixa da turbina e conjunto do

motor 1 R$ 34.300,00

15 dias

Fabricação da base 1 R$ 10.300,00

Fabricação da turbina 1 R$ 16.000,00

Reforma do motor elétrico 100 CV 1 R$ 6.000,00

Troca dos mancais do eixo do motor 2 R$ 3.000,00

Troca do eixo da turbina 1 R$ 1.500,00

Troca das correias de transmissão 3 R$ 1.000,00

Troca dos coxins 14 incluso

Troca das roldanas 6 R$ 2.500,00

Limpeza, troca das fixações e pintura

(amarelo seg) da proteção das correias 1 Incluso

Pintura dos conjuntos - interior com alcatrão de

hulha e exterior com epóxi cinza. 1 Incluso

Montagem dos conjuntos e balanceamento 1 Incluso

Montagem no local PO 1 Incluso

Transporte ida e volta 1 R$ 10.000,00

Total: -- R$ 84.600,00 15 dias

Como pode-se ver, os gastos foram altos, e além destes houve um prejuízo da produção

44

área de polimento por vezes ficasse sobrecarregada. Tanto a logística quanto a produção

ficaram obrigadas a rever os lotes e as condições das cabines, visando a manutenção das

entregas para as montadoras e para que os operadores não ficassem sujeitos a condições muito

os tempos de trabalho foram revistos. Garantindo assim que os operadores estariam

trabalhando dentro das melhores condições possíveis e com isso mantendo a melhor qualidade

das peças.

Apesar do conhecimento da manutenção do problema que acontecia no ventilador da

exaustão, o que havia naquele momento era a necessidade de produção contínua por conta dos

pedidos das montadoras, por este fato que mesmo após a quebra, foi necessário se manter a

produção funcionando mesmo que fora das suas especificações ideais. A ideia de parar a linha

para fazer as correções necessárias no momento era inaceitável e por isso a quebra do

equipamento foi uma grande perda naquele momento, mas que teve de ser suprida de outras

45

6 C O N C L U S Õ E S

Como observações finais, o que ficou evidente durante todo o trabalho foi a

preocupação da manutenção em saber o estado de seus equipamentos, fato que levou a buscar

pela implantação da análise de vibração como método de manutenção preditiva.

O que fica evidente ao fim deste trabalho é a grande utilidade da análise de vibrações

como método de manutenção preditiva e como auxiliar do gestor de manutenção para tomada

de decisão sobre a realização de uma intervenção. Além deste último, pode-se utilizar os

métodos preditivos quando se deseja saber o estado atual do equipamento, devendo sempre

respeitar os alarmes e buscar sempre evitar o que ocorreu neste exemplo, o que é um desafio a

mais para o setor de manutenção, que normalmente dispõe de pessoal e tempo reduzido para

46

R E F E R Ê N C I A S

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 2372: Mechanical

vibration of machines with operating speeds from 10 to 200 rev/s – Basis for specifying

evaluation Standards. Genova, 1974

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 10816-3:

Mechanical vibration – Evaluation of machine vibration by measurement on non-rotation

parts – Part3: Industrial machines with nominal Power above 15 kW and nominal speeds

between 120 r/min and 15000 r/min when measured in situ. Genova, 2009.

GIRDHAR, Paresh. Practical Machinery Vibration Analysis and Predictive Maintenance.

Oxford: Elsevier, 2004.

PARK, John; MACKAY, Steve. Practical Data Acquisition for Instrumentation and

Control Systems. Oxford: Newnes, 2003.

SKF RELIABILITY SYSTEMS. Tecnologia de Vibrações. São Paulo: Skf, 2004.

THOMSON, W.T. Teoria da Vibração com Aplicação, 2.ed. Rio de Janeiro, Interciência,

1978.

B I B L I O G R A F I A C O N S U L T A D A

ALMEIDA, M.T.; Vibrações Mecânicas, 1. ed., Edgard Blücher Ltda, 1989.

CHEN, Y.; Vibrations Theorical Methods, 1. ed. New York: McGraw-Hill. 1976.

CLOUGH, R.W.; PENZIEN, J. Dynamics of Strutures, 3. ed. McGraw-Hill. 1989.

DEN HARTOG, J.P.; Vibrações nos Sistemas Mecânicos, São Paulo: Edgard Blücher. 1972.

INMAN, D. J.; Engineering Vibration, Prentice-Hall, 1.ed., 1996

MABIE & OCVIRK; Dinâmica das Máquinas; 2.ed., R. Janeiro: Livros Téc. e Científicos. 1980.

47

MABIE & REINHOLTZ, Mechanisms and Dynamics of Machinery, John Wiley, 1987

MARTIN, G.H.; Kinematcs and Dynamics of Machines, 2. ed. Tokyo: McGraw-Hill, 1982.

MEIROVITH, L.; Analitical Methods in Vibrations, 1.ed. McGraw-Hill, 1985.

MEIROVITH, L.; Elements of Vibrations Analysis, 2.ed. McGraw-Hill, 1985.

SANTOS, I. F.; Dinâmica de Sistemas Mecânicos, 1ed. São Paulo, MAKRON Books, 2001

SHABANA, A A; Theory of Vibration. 2nd ed.; Ed. F.F.Ling 1995; ISBN 0-387-94524-5