CENTRO DE TECNOLOGIA

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE PETRÓLEO

TESE DE DOUTORADO

ESTUDO DO ACOPLAMENTO DO POÇO INJETOR NAS SIMULAÇÕES DE INJEÇÃO CÍCLICA DE VAPOR

JOSÉ CLEODON DE SOUZA JUNIOR

ORIENTADOR:

Prof. Ph. D. TARCILIO VIANA DUTRA JUNIOR

ESTUDO DO ACOPLAMENTO DO POÇO INJETOR NAS SIMULAÇÕES DE INJEÇÃO CÍCLICA DE VAPOR

JOSÉ CLEODON DE SOUZA JUNIOR

José Cleodon de Souza Junior

Estudo do acoplamento do poço injetor nas simulações de injeção cíclica de vapor.

SOUZA JUNIOR, José Cleodon – Estudo do acoplamento do poço injetor nas simulações de injeção cíclica de vapor. Tese de Doutorado, UFRN, Programa de Pós-Graduação em Ciência e Engenharia de Petróleo. Área de Concentração: Engenharia e Geologia de Reservatórios e de Explotação de Petróleo e Gás Natural (ERE), Natal-RN, Brasil.

Orientador: Prof. Ph. D. Tarcilio Viana Dutra Junior

RESUMO

A injeção de vapor é um método aplicado geralmente em óleos muito viscosos e consiste em injetar calor para reduzir a viscosidade e, portanto, aumentar a mobilidade do óleo, resultando em incremento na produção dos poços. Para o planejamento de um projeto de injeção de vapor é necessário efetuar um estudo de reservatório com o objetivo de se definir os vários parâmetros necessários para um eficiente gerenciamento de calor no meio poroso e, com isto, melhorar o fator de recuperação do reservatório. Neste estudo, para o sistema de injeção, representado pelo poço injetor, é normalmente adotado um modelo padrão em todos os casos estudados, sendo desta forma, a integração entre o poço injetor e o reservatório, realizada de forma bastante simplificada. Este trabalho tem como objetivo mostrar a influência do acoplamento do poço injetor nas simulações térmicas de reservatórios submetidos à injeção cíclica de vapor. Neste estudo, a metodologia utilizada na solução do problema envolveu o desenvolvimento de um modelo de poço para a integração do modelo de escoamento de vapor em poços de petróleo, VapMec, e o modelo de reservatório tipo beta para a injeção cíclica de vapor em reservatórios de petróleo. Assim, desenvolveram-se estudos de caso para reservatórios rasos e profundos, considerando as principais configurações de poço injetor existentes na indústria de petróleo, ou seja, coluna convencional sem packer, coluna convencional com packer e coluna isolada com packer. Foi realizado um estudo comparativo dos parâmetros de injeção e produção obtidos na simulação, considerando sempre as mesmas condições de operação, para os dois modelos de simulação, sendo um modelo não acoplado e o outro modelo acoplado. Observou-se que os resultados entre os modelos são bastante similares para a situação de vazão de injeção igual à vazão especificada, tendo sido encontrado diferenças significativas na situação em que a pressão de injeção é igual à pressão especificada. Finalmente, com base nos experimentos computacionais, foi possível concluir que a influência do acoplamento do poço injetor nos estudos de reservatórios que utilizam a injeção cíclica de vapor como método especial de recuperação é maior para a condição de pressão especificada, sendo que para a condição de vazão especificada, o modelo de escoamento no poço injetor e o modelo do reservatório podem ser simulados de forma não integrada.

ABSTRACT

Steam injection is a method usually applied to very viscous oils and consists of injecting heat to reduce the viscosity and, therefore, increase the oil mobility, improving the oil production. For designing a steam injection project it is necessary to have a reservoir simulation in order to define the various parameters necessary for an efficient heat reservoir management, and with this, improve the recovery factor of the reservoir.

The purpose of this work is to show the influence of the coupled wellbore/reservoir on the thermal simulation of reservoirs under cyclic steam stimulation. In this study, the methodology used in the solution of the problem involved the development of a wellbore model for the integration of steam flow model in injection wellbores, VapMec, and a blackoil reservoir model for the injection of cyclic steam in oil reservoirs. Thus, case studies were developed for shallow and deep reservoirs, whereas the usual configurations of injector well existing in the oil industry, i.e., conventional tubing without packer, conventional tubing with packer and insulated tubing with packer. A comparative study of the injection and production parameters was performed, always considering the same operational conditions, for the two simulation models, non-coupled and a coupled model. It was observed that the results are very similar for the specified well injection rate, whereas significant differences for the specified well pressure. Finally, on the basis of computational experiments, it was concluded that the influence of the coupled wellbore/reservoir in thermal simulations using cyclic steam injection as an enhanced oil recovery method is greater for the specified well pressure, while for the specified well injection rate, the steam flow model for the injector well and the reservoir may be simulated in a non- coupled way.

DEDICATÓRIA

José Cleodon de Souza Junior vii AGRADECIMENTOS

A Deus, por me proporcionar perseverança, determinação e fé para realizar este trabalho;

À Petrobras, pela oportunidade de desenvolvimento e capacitação numa área de pesquisa tão fascinante;

Aos gerentes da Petrobras, Luiz Sérgio Sabóia Moura, José Costa Vieira e Lenice Dantas, e ao consultor Carlos Alberto Poletto, pelo apoio na minha liberação para o curso de doutorado;

Aos consultores Abel Lins e Divonsir Lopes (Petrobras), por serem incansáveis em ensinar e elucidar dúvidas, sempre com humildade, sapiência e desprendimento;

Aos meus gerentes de Reservatórios Delson Cursino, Adelbaldo Silva e Marcos Moura Filho, que sempre souberam entender a importância da minha capacitação, mesmo nos momentos em que a empresa solicitava o meu trabalho;

Aos também consultores Wellington Campos e Helio Chagas (Petrobras), por esclarecerem todas as dúvidas sempre com muita presteza;

Aos colegas de Gerência de Reservatórios, em especial aos amigos Luis Américo, Armando, Patrícia, Guilherme, Bartolomeu, Lucêmio, José Pinto, Manuelle, Siqueira e Anderson, por serem grandes incentivadores e bastante compreensivos com o meu tempo dedicado à Universidade;

Aos professores Tarcilio, Wilson da Mata, Marcos Allysson e Edney Rafael da UFRN, pelas grandes sugestões e recomendações, que enriqueceram bastante esta tese;

Aos estagiários de engenharia, Stephanie, Coringa, Saulo, Priscila, Tiago e Tatiana, pela grande ajuda nas minhas tarefas diárias na Petrobras;

Aos amigos Glydiane, Segundo e Coringa, que me ajudaram na formatação desta tese;

ÍNDICE

Capítulo I... 1

1 Introdução ... 2

Capítulo II ... 5

2 Aspectos teóricos ... 6

2.1. Propriedades térmicas... 6

2.1.1 Condutividade térmica ... 6

2.1.2 Calor específico ... 6

2.1.3 Difusividade térmica... 7

2.1.4 Expansão térmica... 8

2.1.5 Massa específica dos fluidos ... 8

2.1.6 Viscosidade ... 9

2.2. Transferência de calor no meio poroso... 9

2.2.1 Mecanismos da transferência de calor no meio poroso ... 10

2.2.1.1 Condução ... 10

2.2.1.2 Convecção ... 11

2.2.1.3 Radiação... 11

2.3. Métodos térmicos de recuperação de petróleo... 11

2.4. Método de injeção de vapor ... 13

2.4.1 Método de injeção cíclica de vapor ... 13

2.4.1.1 Descrição do processo ... 14

2.4.1.2 Mecanismos de produção... 15

2.4.2 Método de injeção contínua de vapor ... 16

2.4.2.2 Mecanismos de produção... 18

2.5. Simulação numérica de reservatórios ... 19

2.5.1 Desenvolvimento de um simulador numérico de reservatório... 20

2.5.2 Simulador térmico tipo black-oil... 20

2.5.2.1 Propriedades da rocha... 21

2.5.2.2 Propriedades dos fluidos ... 22

2.5.2.3 Propriedades rocha-fluido ... 25

2.5.2.4 Equações de escoamento multifásico ... 26

2.5.2.5 Equação da energia ... 30

2.5.2.6 Modelo de poço ... 37

2.5.2.7 Perda de calor para as formações adjacentes ... 39

2.5.2.8 Solução do modelo ... 40

2.5.2.9 Solução de equações matriciais ... 41

2.5.3 Modelo de escoamento de vapor em poços ... 43

2.5.3.1 Modelo de escoamento bifásico ... 43

2.5.3.2 Cálculo do título de vapor na coluna ... 48

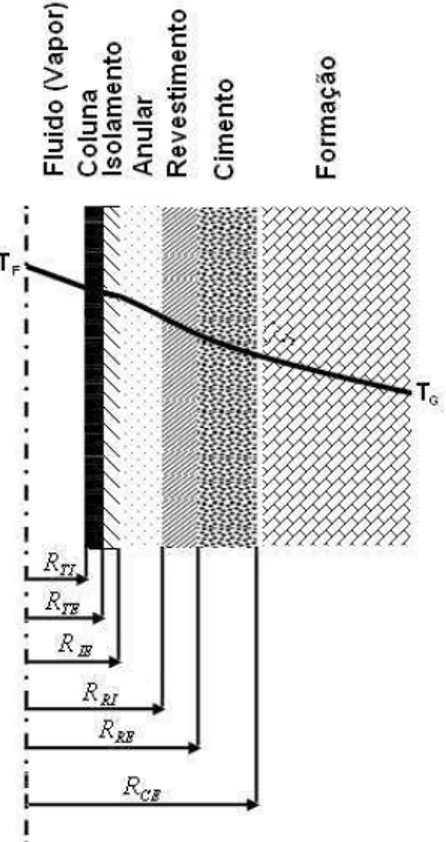

2.5.3.3 Modelo de transferência de calor do VapMec ... 48

2.5.3.4 Eficiência térmica de um sistema de vapor... 54

2.5.3.5 Algoritmo de solução do problema ... 55

2.6. Formas de acoplamento poço-reservatório ... 55

Capítulo III... 59

3.1 Métodos térmicos analíticos de previsão do comportamento ... 60

3.2 Métodos térmicos numéricos de previsão de comportamento... 62

3.3 Modelos numéricos de escoamento de vapor em poços de petróleo... 65

Capítulo IV... 67

4 Materiais e métodos... 68

4.1 Modelo do reservatório... 68

4.2 Modelo de escoamento de vapor no poço injetor... 70

4.3 Modelo do poço proposto para acoplamento ... 72

4.3.1 Transferência de massa do poço para o reservatório ... 76

4.3.2 Transferência de energia do poço para o reservatório ... 79

4.3.3 Modelagem do reservatório e dos fluidos ... 80

4.4 Modelagem do poço injetor ... 83

4.5 Metodologia de trabalho ... 86

CAPÍTULO V ... 91

5 Resultados e discussões ... 92

5.1 Desenvolvimento do simulador com opção de acoplamento... 92

5.2 Validação do simulador ... 93

5.3 Resultados obtidos para o reservatório raso com uma camada injetora ... 96

5.3.1 reservatório raso, injetando em uma zona com vazão especificada ... 96

5.3.1.1 Comparação da vazão e pressão de injeção para reservatório raso injetando em uma zona com vazão especificada... 97

5.3.1.3 Comparação da pressão e temperatura na célula do poço para reservatório raso injetando em uma zona com vazão especificada... 100

5.3.1.4 Comparação da saturação de gás na célula do poço para reservatório raso injetando em uma zona com vazão especificada... 102 5.3.2 Reservatório raso, injetando em uma zona com pressão especificada... 103

5.3.2.1 Comparação da vazão e pressão de injeção para reservatório raso injetando em uma zona com pressão especificada ... 104

5.3.2.2 Comparação do título e energia injetada para reservatório raso injetando em uma zona com pressão especificada... 106

5.3.2.3 Comparação da pressão e temperatura na célula do poço para reservatório raso injetando em uma zona com pressão especificada ... 107

5.3.2.4 Comparação da saturação de gás na célula do poço para reservatório raso injetando em uma zona com pressão especificada ... 109 5.4 Resultados obtidos para o reservatório profundo com uma camada injetora ... 112 5.4.1 Reservatório profundo, injetando em uma zona com vazão especificada ... 112

5.4.1.1 Comparação da vazão e pressão de injeção para reservatório profundo injetando em uma zona com vazão especificada ... 114

5.4.1.2 Comparação do título e energia injetada para reservatório profundo injetando em uma zona com vazão especificada... 116

5.4.1.3 Comparação da pressão e temperatura na célula do poço para reservatório profundo injetando em uma zona com vazão especificada... 118

5.4.2.1 Comparação da vazão e pressão de injeção para reservatório profundo injetando em uma zona com pressão especificada... 123

5.4.2.2 Comparação do título e energia injetada para reservatório profundo injetando em uma zona com pressão especificada ... 125

5.4.2.3 Comparação da pressão e temperatura na célula do poço para reservatório profundo injetando em uma zona com pressão especificada ... 128

5.4.2.4 Comparação da saturação de gás na célula do poço para reservatório profundo injetando em uma zona com vazão especificada... 130 5.5 Resultados obtidos para o reservatório raso com duas camadas injetoras... 134 5.5.1 Reservatório raso, injetando em duas zonas com vazão especificada ... 134

5.5.1.1 Comparação da vazão e pressão de injeção para reservatório raso injetando em duas zonas com vazão especificada ... 136

5.5.1.2 Comparação do título e energia injetada para reservatório raso injetando em duas zonas com vazão especificada ... 137

5.5.1.3 Comparação da pressão e temperatura na célula do poço para reservatório raso injetando em duas zonas com vazão especificada ... 139

5.5.1.4 Comparação da saturação de gás na célula do poço para reservatório raso injetando em duas zonas com vazão especificada ... 140 5.5.2 Reservatório raso, injetando em duas zonas com pressão especificada ... 141

5.5.2.1 Comparação da vazão e pressão de injeção para reservatório raso injetando em duas zonas com pressão especificada ... 143

5.5.2.3 Comparação da pressão e temperatura na célula do poço para reservatório raso injetando em duas zonas com pressão especificada ... 146

5.5.2.4 Comparação da saturação de gás na célula do poço para reservatório raso injetando em duas zonas com pressão especificada ... 147 5.6 Resultados obtidos para o reservatório profundo com duas camadas injetoras... 150 5.6.1 Reservatório profundo, injetando em duas zonas com vazão especificada ... 150

5.6.1.1 Comparação da vazão e pressão de injeção para reservatório profundo injetando em duas zonas com vazão especificada ... 153

5.6.1.2 Comparação do título e energia injetada para reservatório profundo injetando em duas zonas com vazão especificada ... 154

5.6.1.3 Comparação da pressão e temperatura na célula do poço para reservatório profundo injetando em duas zonas com vazão especificada ... 156

5.6.1.4 Comparação da saturação de gás na célula do poço para reservatório profundo injetando em duas zonas com vazão especificada ... 157 5.6.2 Reservatório profundo, injetando em duas zonas com pressão especificada ... 158

5.6.2.1 Comparação da vazão e pressão de injeção para reservatório profundo injetando em duas zonas com pressão especificada... 161

5.6.2.2 Comparação do título e energia injetada para reservatório profundo injetando em duas zonas com pressão especificada ... 163

5.6.2.3 Comparação da pressão e temperatura na célula do poço para reservatório profundo injetando em duas zonas com pressão especificada ... 164

5.7 Análise da vazão e pressão de injeção entre os modelos não acoplado e acoplado

na condição de pressão especificada ... 169

5.8 Comparativo da produção acumulada entre os modelos não acoplado e acoplado .. 173

Capítulo VI ... 178

6 Conclusões e recomendações... 179

6.1 Conclusões ... 179

6.2 Recomendações... 182

7 Referências bibliográficas ... 185

8 Anexos ... 193

8.1 Métodos analíticos de previsão de comportamento de injeção cíclica de vapor ... 193

8.1.1 Método de Boberg e Lanz ... 193

8.1.2 Método de Gontijo e Aziz ... 194

8.2 Métodos analíticos de previsão de comportamento de injeção contínua de vapor ... 196

8.2.1modelo de Marx e Langenheim ... 196

8.2.2 Modelo de Myhill e Mtegemeier... 199

8.2.3 Modelo de Jeff Jones ... 200

8.2.4 Modelo de neuman ... 202

8.3 Simulador desenvolvido ... 205

8.3.1 Estrutura do simulador... 205

8.3.2 Layout da planilha de cálculo... 206

LISTA DE FIGURAS

Capítulo I

Capítulo II

Figura 2-1. Transferência e perda de calor durante a injeção de vapor. ... 10

Figura 2-2. Sensibilidade da viscosidade à temperatura para os vários graus api de óleo... 12

Figura 2-3. Etapas existentes em cada ciclo de vapor. ... 15

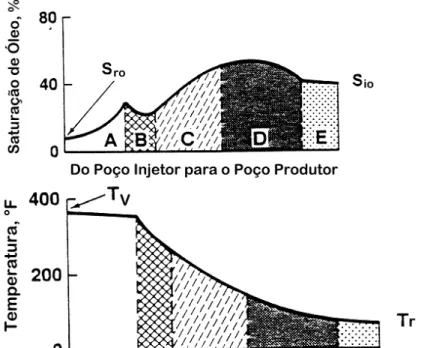

Figura 2-4. Diferentes regiões de saturação de fluido e temperatura no reservatório. ... 17

Figura 2-5. Contribuição dos mecanismos para a recuperação total de óleo por injeção contínua em um reservatório de óleo pesado. ... 18

Figura 2-6. Gráfico de B versus pressão... 24 o Figura 2-7. Gráfico de B versus temperatura... 24 o Figura 2-8. Gráfico de B versus pressão. ... 25 g Figura 2-9. Diagrama de fases de uma substância pura... 34

Figura 2-10. Mapa de arranjo de fases. ... 44

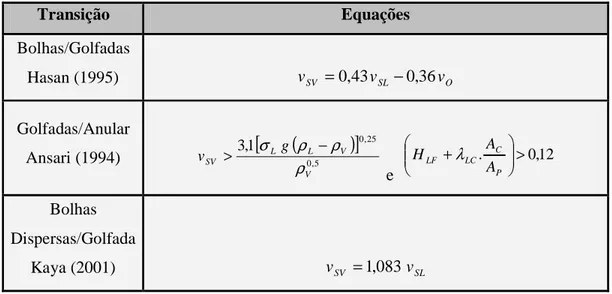

Figura 2-11. Poço injetor com packer... 49

Figura 2-12. Resistência global de poço com packer. ... 49

Figura 2-13. Secção transversal do poço injetor... 50

Figura 2-14. Discretização do poço injetor. ... 55

Figura 2-15. Formas de acoplamento... 57

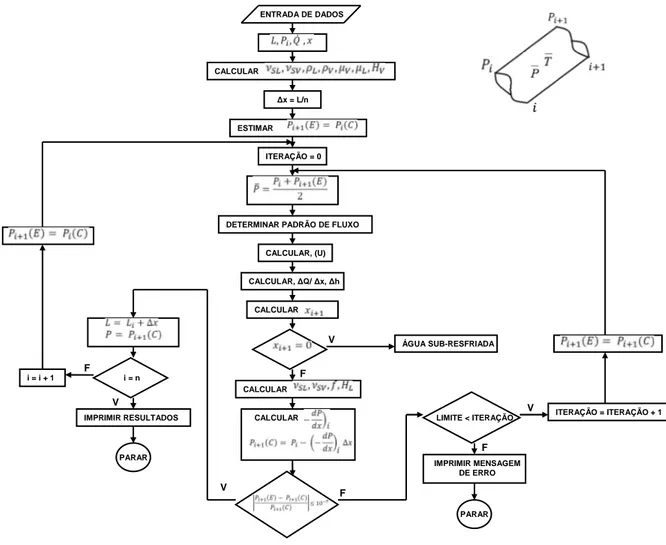

Capítulo III Capítulo IV Figura 4-1. Fluxograma do modelo de reservatório. ... 70

Figura 4-2. Fluxograma do modelo de escoamento de vapor no poço. ... 72

Figura 4-3. Fluxograma do modelo de acoplamento proposto... 75

Figura 4-4. Visão 3 D do modelo de reservatório. ... 81

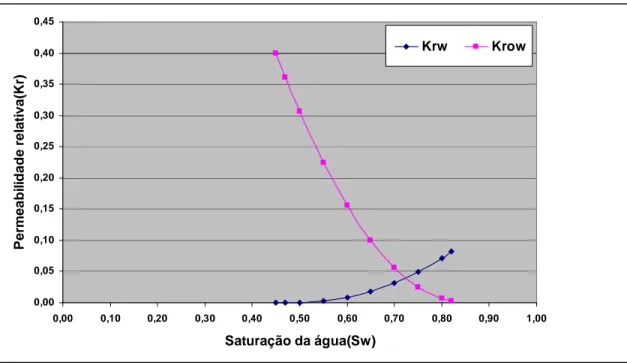

Figura 4-5. Permeabilidades relativas à água (krw) e ao óleo (krow) no sistema água – óleo versus saturações de água... 82

Figura 4-6. Permeabilidades relativas ao gás (krg) e ao óleo (krog) no sistema líquido-gás versus saturações de líquido (sl). ... 83

Figura 4-7. Poço tipo injetor de vapor ... 84

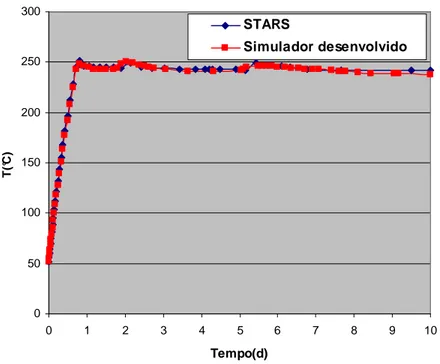

Figura 5-2. Comparação da pressão na célula conectada ao poço entre os simuladores para o caso base... 94 Figura 5-3. Comparação da temperatura na célula conectada ao poço entre os simuladores

para o caso base. ... 94 Figura 5-4. Comparação da saturação de gás na célula conectada ao poço entre os simuladores para o caso base. ... 95 Figura 5-5. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

sem packer injetando em uma zona com vazão especificada. ... 98 Figura 5-6. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

com packer injetando em uma zona com vazão especificada. ... 98 Figura 5-7. Comparação do título e energia injetada entre os modelos para um poço raso sem

packer injetando em uma zona com vazão especificada... 99

Figura 5-8. Comparação do título e energia injetada entre os modelos para um poço raso com

packer injetando em uma zona com vazão especificada... 100

Figura 5-9. Comparação da pressão e temperatura na célula do poço entre os modelos para um poço raso sem packer injetando em uma zona com vazão especificada... 101 Figura 5-10. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço raso com packer injetando em uma zona com vazão especificada. ... 101 Figura 5-11. Comparação da saturação de gás na célula do poço entre os modelos para um

poço raso sem packer injetando em uma zona com vazão especificada... 102 Figura 5-12. Comparação da saturação de gás na célula do poço entre os modelos para um

poço raso com packer injetando em uma zona com vazão especificada. ... 103 Figura 5-13. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

sem packer injetando em uma zona com pressão especificada... 105 Figura 5-14. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

com packer injetando em uma zona com pressão especificada. ... 105 Figura 5-15. Comparação do título e energia injetada entre os modelos para um poço raso

sem packer injetando em uma zona com pressão especificada... 106 Figura 5-16. Comparação do título e energia injetada entre os modelos para um poço raso

com packer injetando em uma zona com pressão especificada. ... 107 Figura 5-17. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço raso sem packer injetando em uma zona com pressão especificada. ... 108 Figura 5-18. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço raso com packer injetando em uma zona com pressão especificada... 108 Figura 5-19. Comparação da saturação de gás na célula do poço entre os modelos para um

poço raso sem packer injetando em uma zona com pressão especificada. ... 109 Figura 5-20. Comparação da saturação de gás na célula do poço entre os modelos para um

poço raso com packer injetando em uma zona com pressão especificada... 110 Figura 5-21. Distribuição radial da saturação de gás após 5 e 10 dias de injeção para um poço

raso sem packer injetando em uma zona com pressão especificada. ... 111 Figura 5-22. Distribuição radial da saturação de gás após 5 e 10 dias de injeção para um poço

raso com packer injetando em uma zona com pressão especificada. ... 111 Figura 5-23. Comparação da vazão e pressão de injeção entre os modelos para um poço

Figura 5-24. Comparação da vazão e pressão de injeção entre os modelos para um poço profundo com packer injetando em uma zona com vazão especificada. ... 115 Figura 5-25. Comparação da vazão e pressão de injeção entre os modelos para um poço

profundo com coluna isolada e packer injetando em uma zona com vazão especificada. ... 115 Figura 5-26. Comparação do título e energia injetada entre os modelos para um poço

profundo sem packer injetando em uma zona com vazão especificada. ... 116 Figura 5-27. Comparação do título e energia injetada entre os modelos para um poço

profundo com packer injetando em uma zona com vazão especificada ... 117 Figura 5-28. Comparação do título e energia injetada entre os modelos para um poço profundo com coluna isolada e packer injetando em uma zona com vazão especificada. ... 117 Figura 5-29. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço profundo sem packer injetando em uma zona com vazão especificada. ... 118 Figura 5-30. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço profundo com packer injetando em uma zona com vazão especificada... 119 Figura 5-31. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço profundo com coluna isolada e packer injetando em uma zona com vazão especificada. ... 119 Figura 5-32. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo sem packer injetando em uma zona com vazão especificada. ... 120 Figura 5-33. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo com packer injetando em uma zona com vazão especificada. ... 121 Figura 5-34. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo com coluna isolada e packer injetando em uma zona com vazão

especificada. ... 121 Figura 5-35. Comparação da vazão e pressão de injeção entre os modelos para um poço

profundo sem packer injetando em uma zona com pressão especificada... 124 Figura 5-36. Comparação da vazão e pressão de injeção entre os modelos para um poço

profundo com packer injetando em uma zona com pressão especificada. ... 124 Figura 5-37. Comparação da vazão e pressão de injeção entre os modelos para um poço

profundo com coluna isolada e packer injetando em uma zona com pressão especificada. ... 125 Figura 5-38. Comparação do título e energia injetada entre os modelos para um poço profundo sem packer injetando em uma zona com pressão especificada... 126 Figura 5-39. Comparação do título e energia injetada entre os modelos para um poço profundo com packer injetando em uma zona com pressão especificada. ... 127 Figura 5-40. Comparação do título e energia injetada entre os modelos para um poço profundo com coluna isolada e packer injetando em uma zona com pressão especificada... 127 Figura 5-41. Comparação da pressão e temperatura na célula do poço entre os modelos para

um poço profundo sem packer injetando em uma zona com pressão especificada. ... 129 Figura 5-42. Comparação da pressão e temperatura na célula do poço entre os modelos para

Figura 5-43. Comparação da pressão e temperatura na célula do poço entre os modelos para um poço profundo com coluna isolada e packer injetando em uma zona com pressão especificada. ... 130 Figura 5-44. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo sem packer injetando em uma zona com pressão especificada. ... 131 Figura 5-45. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo com packer injetando em uma zona com pressão especificada. ... 131 Figura 5-46. Comparação da saturação de gás na célula do poço entre os modelos para um

poço profundo com coluna isolada e packer injetando em uma zona com pressão

especificada. ... 132 Figura 5-47. Distribuição da saturação de gás após 5 e 10 dias de injeção para um poço

profundo sem packer injetando em uma zona com pressão especificada... 132 Figura 5-48. Distribuição da saturação de gás após 5 e 10 dias de injeção para um poço

profundo com packer injetando em uma zona com pressão especificada. ... 133 Figura 5-49. Distribuição da saturação de gás após 5 e 10 dias de injeção para um poço

profundo com coluna isolada e packer injetando em uma zona com pressão especificada. ... 133 Figura 5-50. Comparação da vazão e pressão de injeção entre os modelos na camada superior

de um poço raso sem packer injetando em duas zonas com vazão especificada. ... 136 Figura 5-51. Comparação da vazão e pressão de injeção entre os modelos na camada inferior

de um poço raso sem packer injetando em duas zonas com vazão especificada. ... 137 Figura 5-52. Comparação do título e energia injetada entre os modelos na camada superior de

um poço raso sem packer injetando em duas zonas com vazão especificada... 138 Figura 5-53. Comparação do título e energia injetada entre os modelos na camada inferior de

um poço raso sem packer injetando em duas zonas com vazão especificada... 138 Figura 5-54. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada superior de um poço raso sem packer injetando em duas zonas com vazão

especificada. ... 139 Figura 5-55. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada inferior de um poço raso sem packer injetando em duas zonas com vazão

especificada. ... 140 Figura 5-56. Comparação da saturação de gás na célula do poço entre os modelos na camada

superior de um poço raso sem packer injetando em duas zonas com vazão especificada. ... 141 Figura 5-57. Comparação da saturação de gás na célula do poço entre os modelos na camada

inferior de um poço raso sem packer injetando em duas zonas com vazão especificada. ... 141 Figura 5-58. Comparação da vazão e pressão de injeção entre os modelos na camada superior

de um poço raso sem packer injetando em duas zonas com pressão especificada... 143 Figura 5-59. Comparação da vazão e pressão de injeção entre os modelos na camada inferior

de um poço raso sem packer injetando em duas zonas com pressão especificada... 144 Figura 5-60. Comparação do título e energia injetada entre os modelos na camada superior de

Figura 5-61. Comparação do título e energia injetada entre os modelos na camada inferior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 145 Figura 5-62. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada superior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 146 Figura 5-63. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada inferior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 147 Figura 5-64. Comparação da saturação de gás na célula do poço entre os modelos na camada

superior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 148 Figura 5-65. Comparação da saturação de gás na célula do poço entre os modelos na camada

inferior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 148 Figura 5-66. Distribuição radial da saturação de gás após 5 e 10 dias de injeção na camada

superior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 149 Figura 5-67. Distribuição radial da saturação de gás após 5 e 10 dias de injeção na camada

inferior de um poço raso sem packer injetando em duas zonas com pressão especificada. ... 149 Figura 5-68. Comparação da vazão e pressão de injeção entre os modelos na camada superior

de um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 153 Figura 5-69. Comparação da vazão e pressão de injeção entre os modelos na camada inferior

de um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 154 Figura 5-70. Comparação do título e energia injetada entre os modelos na camada superior de

um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 155 Figura 5-71. Comparação do título e energia injetada entre os modelos na camada inferior de

um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 155 Figura 5-72. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada superior de um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 156 Figura 5-73. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada inferior de um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 157 Figura 5-74. Comparação da saturação de gás na célula do poço entre os modelos na camada

superior de um poço profundo com coluna isolada e packer injetando em duas zonas com vazão especificada. ... 158 Figura 5-75. Comparação da saturação de gás na célula do poço entre os modelos na camada

Figura 5-76. Comparação da vazão e pressão de injeção entre os modelos na camada superior de um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 162 Figura 5-77. Comparação da vazão e pressão de injeção entre os modelos na camada inferior

de um poço profundo com isolada e packer injetando em duas zonas com pressão

especificada. ... 162 Figura 5-78. Comparação do título e energia injetada entre os modelos na camada superior de

um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 163 Figura 5-79. Comparação do título e energia injetada entre os modelos na camada inferior de

um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 164 Figura 5-80. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada superior para um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 165 Figura 5-81. Comparação da pressão e temperatura na célula do poço entre os modelos na

camada inferior para um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 165 Figura 5-82. Comparação da saturação de gás na célula do poço entre os modelos na camada

superior de um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada... 166 Figura 5-83. Comparação da saturação de gás na célula do poço entre os modelos na camada

inferior de um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada... 167 Figura 5-84. Distribuição da saturação de gás após 5 e 10 dias de injeção na camada superior

de um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 167 Figura 5-85. Distribuição da saturação de gás após 5 e 10 dias de injeção na camada inferior

de um poço profundo com coluna isolada e packer injetando em duas zonas com pressão especificada. ... 168 Figura 5-86. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

sem packer injetando em uma zona com pressão especificada na hipótese 1... 171 Figura 5-87. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

sem packer injetando em uma zona com pressão especificada na hipótese 2... 172 Figura 5-88. Comparação da vazão e pressão de injeção entre os modelos para um poço raso

sem packer injetando em uma zona com pressão especificada na hipótese 3... 172 Figura 5-89. Produção acumulada de poço profundo com uma zona ciclado com coluna

convencional sem packer com vazão especificada... 174 Figura 5-90. Produção acumulada de poço profundo com uma zona ciclado com coluna

convencional com packer com vazão especificada. ... 174 Figura 5-91. Produção acumulada de poço profundo com uma zona ciclado com coluna

isolada e packer com vazão especificada... 175 Figura 5-92. Produção acumulada de poço profundo com uma zona ciclado com coluna

Figura 5-93. Produção acumulada de poço profundo com uma zona ciclado com coluna

convencional com packer com pressão especificada... 176

Figura 5-94. Produção acumulada de poço profundo com uma zona ciclado com coluna isolada e packer com pressão especificada. ... 177

Capítulo VI Anexos Figura 8-1. Situação considerada por Marx e Langenheim. ... 197

Figura 8-2. Segregação gravitacional e sobrevarredura do vapor. ... 203

Figura 8-3. Estrutura do programa do simulador desenvolvido. ... 206

LISTA DE TABELAS

Capítulo I

Capítulo II

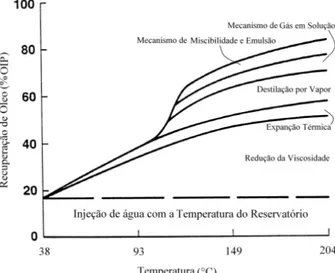

Tabela 2-1. Detalhamento dos componentes e fases ... 21 Tabela 2-2. Detalhamento das transições para os padrões de fluxo na coluna. ... 43 Tabela 2-3. Coeficiente de película bifásico. ... 52 Capítulo III

Capítulo IV

Tabela 4-1. Viscosidade do óleo... 80 Tabela 4-2. Características do modelo de reservatório. ... 81 Tabela 4-3. Dados para cálculo de permeabilidade relativa... 82 Tabela 4-4. Dados comuns para simulação do escoamento de vapor no poço. ... 85 Tabela 4-5. Dados de entrada para coluna convencional e isolada. ... 85 Tabela 4-6. Características do poço raso... 85 Tabela 4-7. Características do poço profundo. ... 86 Tabela 4-8. Estudos de casos para análise do acoplamento. ... 89

Capítulo V

Tabela 5-1. Variação percentual do título e eficiência térmica entre as configurações do poço raso sem packer versus com packer com vazão especificada. ... 97 Tabela 5-2. Variação percentual do título e eficiência térmica entre as configurações do poço

raso com packer versus sem packer com pressão especificada. ... 103 Tabela 5-3. Variação percentual dos parâmetros para poço raso e uma camada injetora... 112 Tabela 5-4. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus sem packer com vazão especificada. ... 113 Tabela 5-5. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada com packer com vazão especificada... 113 Tabela 5-6. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus sem packer com pressão especificada... 122 Tabela 5-7. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada com packer com pressão especificada. .... 122 Tabela 5-8. Variação percentual dos parâmetros para poço profundo e uma camada injetora.

... 134 Tabela 5-9. Variação percentual do título e eficiência térmica entre as configurações do poço

Tabela 5-11. Variação percentual do título e eficiência térmica entre as configurações do poço raso sem packer versus com packer para a camada superior com pressão especificada.142 Tabela 5-12. Variação percentual do título e eficiência térmica entre as configurações do poço raso sem packer versus com packer para a camada inferior com pressão especificada. 142 Tabela 5-13. Variação percentual dos parâmetros para poço raso e camada superior. ... 150 Tabela 5-14. Variação percentual dos parâmetros para poço raso e camada inferior. ... 150 Tabela 5-15. Variação percentual do título e eficiência térmica entre as configurações do poço profundo sem packer versus com packer para a camada superior com vazão especificada.

... 151 Tabela 5-16. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada e packer para a camada superior com vazão especificada. ... 151 Tabela 5-17. Variação percentual do título e eficiência térmica entre as configurações do poço profundo sem packer versus com packer para a camada inferior com vazão especificada.

... 152 Tabela 5-18. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada e packer para a camada inferior com vazão especificada. ... 152 Tabela 5-19. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo sem packer versus com packer para a camada superior com pressão

especificada. ... 159 Tabela 5-20. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada com packer para a camada superior com pressão especificada... 159 Tabela 5-21. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo sem packer versus com packer para a camada inferior com pressão

especificada. ... 160 Tabela 5-22. Variação percentual do título e eficiência térmica entre as configurações do poço

profundo com packer versus coluna isolada com packer para a camada inferior com vazão especificada. ... 160 Tabela 5-23. Variação percentual dos parâmetros para poço profundo e camada superior... 168 Tabela 5-24. Variação percentual dos parâmetros para poço profundo e camada inferior.... 169 Tabela 5-25. Condições de operação do poço. ... 173

Nomenclaturas

cd

A Fator empírico da viscosidade inicial de óleo. Adimensional

C

A Área da secção transversal do núcleo de vapor. m²

P

A Área da secção transversal total da tubulação. m²

v

A Área da zona de vapor. m²

g

b Recíproco do fator volume de formação da fase gás. Adimensional

l

b Recíproco do fator volume de formação da fase líquida. Adimensional

o

b Recíproco do fator volume de formação da fase óleo. Adimensional

w

b Recíproco do fator volume de formação da fase água. Adimensional

p

b Recíproco do fator volume de formação do fluido injetado. Adimensional

f

B Fator volume de formação da fase f. Adimensional

g

B Fator volume de formação da fase gás. Adimensional

o

B Fator volume de formação da fase óleo. Adimensional

w

B Fator volume de formação da fase água. Adimensional

f

c Compressibilidade isotérmica do fluido. Pa-1

o

c Compressibilidade da fase óleo. Pa-1

w

c Compressibilidade da fase água. Pa-1

pg

c Calor específico da fase gás. J/ (kg. K)

po

c Calor específico da fase óleo. J/ (kg. K)

prs

c Calor específico da rocha. J/ (kg. K)

pw

c Calor específico da fase água. J/ (kg. K)

tw

c Coeficiente de expansão térmica da fase água. K-1

to

c Coeficiente de expansão térmica da fase óleo. K-1 e Energia interna específica. J/kg

g

e Energia interna específica da fase gás. J/kg

o

e Energia interna específica da fase óleo. J/kg

w

e Energia interna específica da fase água. J/kg

h

E Eficiência térmica. Adimensional

f Fator de fricção de Moody. Adimensional

b

f Relação de óleo deslocado na zona de vapor Adimensional

p

f Fração do calor injetado que é produzido. Adimensional

F

f Fator de fricção de Moody do filme de líquido. Adimensional

SL

UG

f Fator de fricção de Moody da golfada de líquido. Adimensional

E

F Fração do líquido total que entrou no núcleo. Adimensional

g Aceleração da gravidade. m²/s

h Espessura do reservatório m

i B

h Coeficiente de transferência de calor por convecção interna bifásico. W/(m2 K)

BTi

h Coeficiente de convecção interna da bolha de Taylor. W/(m2 K)

CNU

h Coeficiente de transferência de calor por convecção externa. W/(m2 K)

Ci

h Coeficiente de convecção interna do núcleo de vapor. W/(m2 K)

Fi

h Coeficiente de convecção interna do filme de líquido. W/(m2 K)

g

h Entalpia por unidade de massa da fase gás. J/kg

i

h Coeficiente de transferência de calor por convecção interna. W/(m2 K)

L

h Entalpia por unidade de massa da fase líquida. J/kg

M

h Entalpia por unidade de massa da mistura. J/kg

n

h Espessura líquida da formação. m

RNU

h Coeficiente de transferência de calor por radiação. J/kg

o

h Entalpia por unidade de massa da fase óleo. J/kg

st

h Espessura da zona de vapor. m

UGi

h Coeficiente de convecção interna da golfada de líquido. W/(m2 K) V

h Entalpia por unidade de massa da fase vapor. J/kg

w

h Entalpia por unidade de massa da fase água. J/kg L

H Fração de líquido. Adimensional

LBT

H Fração de líquido na bolha de Taylor. Adimensional LF

H Fração de líquido do filme de líquido. Adimensional

LUG

H Fração de líquido no corpo da golfada. Adimensional

J Razão dos índices de produtividade do poço estimulado e frio. Adimensional

c

J Índice de produtividade do poço frio. m³std/d /Pa

K Condutividade térmica. W/(m K)

k Permeabilidade absoluta. m²

g

k Permeabilidade efetiva ao gás. m²

o

k Permeabilidade efetiva ao óleo. . m² r

k Permeabilidade absoluta na direção radial. m²

rf

k Permeabilidade relativa à fase f. Adimensional

rg

k Permeabilidade relativa ao gás. Adimensional

ro

k Permeabilidade relativa ao óleo. Adimensional

rocw

row

k Permeabilidade relativa ao óleo para Sw. Adimensional

row

k Permeabilidade relativa ao óleo no sistema óleo-água para Sl. Adimensional

rp

k Permeabilidade relativa do fluido injetado. Adimensional

rw

k Permeabilidade relativa à água. Adimensional

w

k Permeabilidade efetiva à água. m² z

k Permeabilidade absoluta na direção vertical. m²

BO

K Condutividade térmica das bolhas. W/(m K)

C

K Condutividade térmica do cimento. W/(m K)

G

K Condutividade térmica da formação. W/(m K)

fa

K

Condutividade térmica do fluido no anular. W/(m K) IK Condutividade térmica do isolamento. W/(m K)

cd

K Condutividade térmica das camadas adjacentes. W/(m K)

R

K Condutividade térmica do revestimento. W/(m K) T

K Condutividade térmica da coluna. W/(m K)

v

L Calor latente de vaporização. J/kg

BT

L

Comprimento da bolha de Taylor. mUC

L Comprimento total da unidade de célula. m

UG

L Comprimento do corpo da golfada m

c

M Capacidade calorífica volumétrica das camadas adjacentes. J/ (m³. K) r

M Capacidade calorífica volumétrica do reservatório. J/(m³.K)

v

M Capacidade calorífica volumétrica na zona de vapor. J/(m³.K)

Nu Número de Nusselt. Adimensional

BO

Nu Número de Nusselt das bolhas. Adimensional δ

Nu Número de Nusselt para placas paralelas. Adimensional

cog

P Pressão capilar no sistema óleo-gás. Pa

cow

P Pressão capilar no sistema óleo-água. Pa

e

P Pressão estática do reservatório. Pa

f

P Pressão da fase f. Pa

g

P Pressão da fase gás. Pa

i

P Pressão de referência. Pa

inj

P Pressão de injeção calculada no fundo do poço. Pa

w

P Pressão da fase água. Pa

wf

P Pressão de fluxo no poço. Pa

v

o

q

Vazão de produção de óleo m³std/d•

Q Taxa de calor transferido. W

E

Q

•

Calor perdido por unidade de tempo. W

k i

fsc

Q

, Vazão de produção da fase do bloco ( ki, ) m³std/d

k i h

Q ,

•

Fluxo convectivo de calor através dos fluidos produzidos ou injetados. W

i

Q Vazão de injeção de vapor. t/d

C

Q Vazão de injeção calculada. t/d

E

Q Vazão de injeção especificada. t/d

r Raio. m

e

r Raio externo efetivo. m

e

r Raio da primeira célula discretizada do reservatório. m

w

r Raio do poço. m

CE

R Raio externo do cimento. m

h

R Raio da zona aquecida. m IE

R Raio externo do isolamento. m

RI

R Raio interno do revestimento. m

RE

R Raio externo do revestimento. m

TI

R Raio interno da coluna. m

TE

R Raio externo da coluna. m

x

R Distância radial ao longo da zona de óleo aquecida. m

s Fator de película( skin factor). Adimensional

BT

S Perímetro da bolha de Taylor. m

C

S Perímetro do núcleo de vapor. m

F

S Perímetro do filme de líquido. m

g

S Saturação da fase gás. Adimensional

gi

S Saturação inicial de gás. Adimensional

l

S Saturação de líquido. Adimensional

o

S Saturação da fase óleo. Adimensional

oi

S Saturação de óleo inicial. Adimensional

orv

S Saturação residual de óleo na presença de vapor. Adimensional

w

S Saturação da fase água. Adimensional

t Tempo de injeção s

D

t Tempo adimensional. Adimensional

dc

i

T Temperatura de referência K

m

T Temperatura média. K

v

T Temperatura do vapor. K

r

T Temperatura do reservatório K

F

T Temperatura do fluido. K

G

T Temperatura da formação. K

IE

T Temperatura da superfície interna do isolamento. K IE

T Temperatura externa do isolamento. K

if

T Temperatura da interface reservatório – formação adjacente. K

RE

T Temperatura da superfície externa do revestimento. K RI

T Temperatura da superfície interna do revestimento. K

Tri Temperatura inicial do reservatório. K

TI

T Temperatura da superfície interna do tubo. K

TE

T Temperatura da superfície externa do tubo. K

z

Tm Transmissibilidade na direção z. m³/Pa.s

hr

Tm Transmissibilidade à energia na direção r da fase. m³/Pa.s

hz

Tm Transmissibilidade à energia na direção z da fase. m³/Pa.s

r

Tm Transmissibilidade na direção r. m³/Pa.s

U Coeficiente global de transferência de calor W/(m2 K) BT

ν Velocidade da bolha de Taylor. m/s

f

v Velocidade da fase f. m/s

M

v Velocidade da mistura. m/s

O

v Velocidade de escorregamento. m/s

r

v Fator das perdas verticais do volume aquecido do cilindro. Adimensional

SL

v Velocidade superficial da fase líquida. m/s

SV

v Velocidade superficial da fase vapor. m/s z

v Fator das perdas radiais do volume aquecido do cilindro. Adimensional

k i

Vb, Volume de cada bloco. m³std

od

V Fator empírico do efeito da depleção. Adimensional

inj

V, Volume de vapor injetado. ton

P

V Volume poroso. m³

pd

V Fator empírico da saturação inicial de gás. Adimensional

sc

V Volume nas condições padrões de temperatura e pressão. m³std

T

V Volume total. m³

x Título de vapor. Adimensional

Abreviações

adm - adimensional

API - American Petroleum Institute

CFD- Computational fluid dynamics CMG - Computer Modelling Group

LinVap- Simulador de escoamento de vapor em linhas e poços

ROV – Razão Óleo Vapor m³std /m³std SAGD – Steam Assisted Gravity Drainage

STARS – Advanced Process and Thermal Reservoir Simulator

WI - Constante geométrica do well index. m³

VapMec- Modelo de escoamento de vapor mecanicista

Letras gregas

α Difusividade térmica. m2/s

f

α Difusividade térmica da formação. m2/s

v

α Difusividade térmica do vapor. m2/s β Relação entre o comprimento da bolha de Taylor e golfada. Adimensional

f

γ Peso específico da fase f. N/m³

g

γ Peso específico da fase gás. N/m³

o

γ Peso específico da fase óleo. N/m³

w

γ Peso específico da fase água. N/m³

δ

Fator de energia removida pela água e pelo óleo produzidos. AdimensionalC

ε Emissividade da coluna. Adimensional

R

ε Emissividade do revestimento. Adimensional

M

ε Emissividade do meio. Adimensional θ Ângulo de inclinação com a horizontal. Rad

f

λ Mobilidade da fase m2/Pa.s

P

λ Mobilidade do fluido injetado m2/Pa.s

LC

Λ Fração de líquido sem escorregamento do núcleo de vapor. Adimensional

f

µ Viscosidade da fase f. Pa.s

g

µ Viscosidade da fase gás. Pa.s

l

o

µ Viscosidade do óleo Pa.s

oi

µ Viscosidade inicial do óleo. Pa.s

p

µ Viscosidade na temperatura de injeção. Pa.s

p

µ Viscosidade da mistura. Pa.s

w

µ Viscosidade da água. Pa.s

v

µ Viscosidade da fase vapor. Pa.s

v Nível de iteração. Adimensional ξ Tolerância de convergência do método de Newton. Adimensional

C

ρ Massa específica do núcleo de vapor. kg/m3

fsc

ρ Massa específica da fase na condição padrão. kg/m3

gsc

ρ Massa específica do gás na condição padrão. kg/m3

g

ρ Massa específica da fase gás. kg/m3

L

ρ Massa específica da fase líquida. kg/m3

M

ρ Massa específica da mistura. kg/m3

o

ρ Massa específica da fase óleo. kg/m3

osc

ρ Massa específica do óleo na condição padrão. kg/m3

s

ρ Massa específica da rocha. kg/m3

w

ρ Massa específica da fase água. kg/m3

wsc

ρ Massa específica da água na condição padrão. kg/m3

UG

ρ Massa específica da golfada de líquido. kg/m3

V

ρ Massa específica da fase vapor. kg/m3

σ Constante de Stefan-Boltzmann. W/m2 K4 L

Capítulo I

1

Introdução

A Injeção de Vapor é um método especial de recuperação aplicado geralmente em reservatórios de óleos muito viscosos. Este método consiste em injetar calor para reduzir a viscosidade e, deste modo, aumentar a mobilidade do óleo, resultando em incremento na produção dos poços ( Hong , 1994).

O principal objetivo de um estudo de reservatórios é analisar o comportamento de um campo ao longo do tempo e encontrar meios para melhorar o fator de recuperação. Neste escopo, a simulação de reservatório é uma ferramenta fundamental para predizer alguns dos mais complexos processos que ocorrem no meio poroso durante a implementação das estratégias de injeção (Aziz et al., 1979).

A integração do poço injetor com o reservatório é geralmente realizada de forma bastante simplificada nos simuladores térmicos utilizados para o acompanhamento de campos de petróleo que aplicam o método de injeção de vapor, sendo o poço injetor representado por dados de entrada, tais como pressão, temperatura e título no fundo do poço.

A questão é que os parâmetros de injeção mudam com a configuração de poço injetor considerada no estudo de reservatório, bem como, com a vazão de injeção e os valores de pressão, temperatura e/ou título na saída da fonte de geração de vapor.

O simulador de escoamento permanente, bifásico e unidimensional, LinVap-III (Souza Jr. 2007), que representa de forma detalhada o escoamento vertical multifásico na coluna de injeção através de um modelo de vapor mecanicista (VapMec), é aplicado para a simulação dos parâmetros de injeção no fundo do poço injetor.

No caso do simulador LinVap-III, existe uma simplificação em relação ao modelo de reservatório. Neste simulador, o reservatório é representado de forma bastante simplificada pela curva da capacidade do poço receber vapor, que é obtida com os parâmetros de pressão estática e índice de injetividade, os quais são fornecidos como dados de entrada deste simulador.

O simulador LinVap III é sempre utilizado quando existe a necessidade de uma análise de sensibilidade da injetividade do poço, que embora seja bem criterioso com o gradiente de pressão no poço, apresenta uma simplificação quanto à curva de pressão versus vazão do

reservatório (IPR-Inflow Performance Relationship), sendo esta apenas um dado de entrada, o

Nos simuladores térmicos de reservatório, o índice de injetividade do poço é obtido com a máxima precisão possível, enquanto a curva de pressão versus vazão do poço é

normalmente bastante simplificada, sendo representada por dados de entrada, tais como pressão e título no fundo do poço, os quais são geralmente considerados constantes para cada

timestep da simulação numérica (Miranda, 2006).

O problema observado está na necessidade de que a curva do reservatório e a curva do poço sejam atendidas em cada timestep para que a simulação numérica fique correta na

pressão. Da mesma forma, o acoplamento do título de vapor, para atender ao balanço de energia, também deve ser realizado, uma vez que o título de vapor é uma variável que pode mudar, em função dos parâmetros de injeção na cabeça do poço injetor.

Portanto, o ideal é que o processo de simulação seja realizado acoplado, de forma que a cada passo de tempo, os dois simuladores troquem informações iterativamente até que seja obtida a convergência de parâmetros entre os simuladores de escoamento de vapor nos poços e no reservatório, sempre que aconteçam mudanças nos parâmetros de injeção, uma vez que o índice de injetividade e outras variáveis, tais como vazão e pressão estática, não permanecem constantes ao longo do tempo (Satik et al, 2007).

A injeção de vapor é um método especial de recuperação aplicado por algumas Unidades de Negócio da Petrobras em reservatórios de óleos pesados, sendo que a utilização da simulação integrada nos projetos de injeção de vapor poderá proporcionar projetos mais precisos e otimizados, podendo resultar em ganhos de produtividade, rentabilidade (VPL), e maior segurança nos resultados obtidos.

O presente trabalho tem como objetivo desenvolver um simulador numérico para integrar um modelo de reservatórios de injeção cíclica de vapor e um modelo de escoamento de vapor em poços que possibilite o estudo da influência do acoplamento do poço injetor com o reservatório.

Esta tese de doutorado está composta por seis capítulos, sendo esta introdução parte do capítulo I. No capítulo II, é apresentada a fundamentação teórica básica para o desenvolvimento deste estudo, a qual envolve a descrição dos métodos térmicos de previsão de comportamento com ênfase para a injeção de vapor, as etapas de desenvolvimento de um simulador numérico de reservatório, destacando a modelagem do simulador térmico tipo beta (Dutra Jr., 1987) e o modelo hidrodinâmico e de transferência de calor no poço (Souza Jr., 2007).

O capítulo III, denominado de estado da arte, aborda os principais trabalhos relacionados com a evolução dos métodos térmicos de previsão de comportamento analíticos, o desenvolvimento dos modelos de escoamento de vapor em poços e os simuladores térmicos numéricos com experimentos acoplados e não-acoplados.

O capítulo IV, denominado de materiais e métodos, mostra a metodologia adotada e as ferramentas e experimentos computacionais utilizados no estudo de desenvolvimento do modelo de poço para acoplar o poço injetor e o reservatório nas simulações térmicas.

No capítulo V, denominado de resultados e discussões, são apresentados os resultados obtidos nos experimentos computacionais realizados, com ênfase para a comparação entre simulações realizadas com os modelos não acoplado e acoplado.

No capítulo VI, são apresentadas as conclusões do estudo com ênfase para as diferenças identificadas entre a simulação realizada não acoplada versus acoplada, bem como

as recomendações para trabalhos futuros.

Na secção 7 é mostrada a revisão bibliográfica, com os principais artigos, dissertações, teses e livros que foram mencionados no trabalho.

Capítulo II

2

Aspectos teóricos

Neste capítulo, são apresentados os aspectos teóricos que subsidiaram o desenvolvimento do simulador térmico numérico para a injeção cíclica de vapor com a opção de acoplamento do poço injetor. Foram enfatizadas as propriedades térmicas, os métodos térmicos, o modelo numérico de reservatórios, o modelo de escoamento de vapor em poços e as formas de acoplamento de sistemas de superfície e reservatório existentes na literatura.

2.1.

Propriedades térmicas

Prats (1982) apresenta as principais propriedades térmicas dos fluidos e da rocha que, juntamente com as propriedades termodinâmicas do vapor, apresentadas em Vanwylen e Sonntag (1993), são relevantes para a compreensão da transferência de calor que ocorre no método de injeção de vapor no poço e no reservatório de petróleo.

2.1.1

Condutividade térmicaA condutividade térmica de um material

( )

K é a capacidade de um sólido transmitiruma unidade de energia térmica em uma unidade de tempo (

•

Q ) através de uma unidade de

área (A ), quando uma diferença de uma unidade de temperatura ( T∆ ) é imposta através de uma unidade de espessura ( L ), conforme define a Equação 2-1:

T A

L Q K

∆ =

•.

(2-1)

Prats (1982) aborda o efeito dos fluidos, da pressão, da temperatura e da mineralogia dos grãos na condutividade térmica da rocha do meio poroso

2.1.2

Calor específicoO calor específico expressa a quantidade de energia térmica que deve ser adicionada para elevar a temperatura de um corpo, ou seja, é a quantidade de energia térmica (J ou Btu) necessária para elevar a temperatura em uma unidade (ºC ou ºF) em um corpo de uma unidade de massa (kg ou lb)

(

φ)

ρs prs wρw pwφ oρo poφ gρg pgφr c S c S c S c

M = 1− + + + (2-2)

Onde:

φ: porosidade;

ρs: massa específica da rocha;

cprs: calor específico da rocha;

Sw: saturação da fase água;

w

ρ :massa específica da fase água;

pw

c : calor específico da fase água;

o

S : saturação da fase óleo;

o

ρ :massa específica da fase óleo;

po

c : calor específico da fase óleo;

g

S :saturação da fase gás;

g

ρ : massa específica da fase gás;

pg

c : calor específico da fase gás.

2.1.3

Difusividade térmicaA difusividade térmica

( )

α é definida pela Equação 2-3 que é a relação entre a condutividade térmica e a capacidade calorífica volumétrica da rocha do reservatório, sendo o fator que governa a razão em que a frente de calor se propaga por condução na formação.r

M K

=

α (2-3)

Onde:

r

M : capacidade calorífica volumétrica.

A difusividade térmica decresce com um aumento na temperatura para a maioria das rochas reservatório (Prats, 1982).

2.1.4

Expansão térmicaA rocha e os fluidos expandem quando são aquecidos durante a injeção de vapor. Em Prats (1982) encontram-se valores típicos para os coeficientes de expansão térmica do óleo, água, gás e rocha utilizados nas operações térmicas.

2.1.5

Massa específica dos fluidosQuando o reservatório é aquecido durante a injeção de vapor, as densidades dos fluidos do reservatório e da rocha variam devido à expansão térmica. As diferenças nas densidades dos fluidos promovem a segregação gravitacional e a sobrevarredura do vapor (Butler, 1991).

O efeito da temperatura na massa específica do óleo pode ser visto no nomograma do API (1976) ou em tabelas de medições de petróleo publicadas pela ASTM (11) (American Society for Testing and Materials) (Lacerda, 2000). A massa específica da água é obtida em tabelas de vapor (Keenan et al., 1978).

A massa específica do gás

( )

ρg pode ser calculada pela Equação 2-4:zRT PM

g =

ρ (2-4)

Onde:

P : pressão;

M: peso molecular do gás;

z: fator de compressibilidade;

R : constante universal dos gases;

2.1.6

ViscosidadePrats(1982) ressalta a importância da viscosidade pela lei de Darcy, a qual estabelece que o fluxo de um dado fluido através do meio poroso é inversamente proporcional à sua viscosidade. A injeção de vapor reduz as viscosidades do óleo e da água, enquanto aumenta a viscosidade dos gases.

A viscosidade de óleos brutos pode ser modelada como uma função da temperatura pela Equação 2-5 (Dutra Jr., 1987):

log(log(µ+1.05))=k1log(T)+k2 (2-5)

Onde:

µ : viscosidade em cp;

T : temperatura em °R;

2 1 e k

k : constantes características do óleo.

As viscosidades das fases água e vapor são obtidas em tabelas de vapor (Vanwylen et al., 1993), podendo também ser estimadas por correlações (Tortike et al. ,1989).

2.2.

Transferência de calor no meio poroso

Prats (1982) define algumas premissas para a transferência de calor no meio poroso: • Todo ponto dentro do reservatório está em equilíbrio termodinâmico. Por

exemplo, a pressão do vapor (Pv ) é relacionada com a temperatura de vapor (Tv) pela equação de Clausius Clapeyron dada pela Equação 2-6:

) ( v

v p T

P = (2-6)

• Fluidos e minerais da rocha reservatório em qualquer elemento de volume pequeno estão a uma mesma temperatura;