UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

DEPETRÓLEO

Implementação de um Módulo de Supervisão

para um Sistema de Detecção de Vazamentos

em Dutos de Petróleo

Rodrigo Eduardo Ferreira da Silva

Orientador: Prof. Dr. André Laurindo Maitelli

Implementação de um Módulo de Supervisão

para um Sistema de Detecção de Vazamentos

em Dutos de Petróleo

Dissertação de Mestrado apresentada ao

Programa de Pós-Graduação em Ciências e Engenharia de Petróleo da UFRN (área de concentração: Automação) como parte dos requisitos para obtenção do título de Mestre em Ciências.

Silva, Rodrigo Eduardo Ferreira da.

Implementação de um módulo de supervisão para um sistema de detecção de vazamentos em dutos de petróleo / Rodrigo Eduardo Ferreira da Silva. - Natal, RN, 2009.

68 f. : il.

Orientador: André Laurindo Maitelli

Dissertação (mestrado) - Universidade Federal do Rio Grande do Norte. Cen-tro de Tecnologia. Programa de Pós-Graduação em Ciência e Engenharia de Petróleo.

1. Oleodutos de petróleo - Dissertação. 2. Petróleo - Transporte - Disserta-ção. 3. Sistemas de detecção de vazamentos - DissertaDisserta-ção. I. Maitelli, André Laurindo. II. Universidade Federal do Rio Grande do Norte. III. Título.

Implementação de um Módulo de Supervisão

para um Sistema de Detecção de Vazamentos

em Dutos de Petróleo

Dissertação de Mestrado aprovada em 22 de Dezembro de 2009 pela banca examinadora composta pelos seguintes membros:

Prof. Dr. André Laurindo Maitelli (orientador) . . . DCA/UFRN

Prof. Dr. Andrés Ortiz Salazar . . . DCA/UFRN

Em primeiro lugar, gostaria de agradecer ao nosso Senhor Deus, pelas bençãos a que tem me submetido durante a minha vida.

Aos que condicionaram a minha existência e que continuam dando apoio incondicional durante a minha jornada, por isso agradeço a minha mãe Maria Lúcia da Silva, meu pai Villegaignon Ferreira da Silva, aos meus irmãos Bárbara Alexsandra Ferreira da Silva e Giordano Bruno Ferreira da Silva.

À minha família, em especial as minhas tias Fátima Félix Lacerda, Francisca das Chagas da Silva Mendonça, e minha avó Raquel Ferreira da Silva.

Aos amigos Antônio Higor, Giovane Montine, Iuri Augusto, Thayse França, Kleydson Wilbert, Alan Paulo, Ivanovitch Medeiros, Evellyne Batista, Álvaro Avelino, Marcelo Guerra pela grande amizade adquirida nesses anos.

Aos amigos que integram ou integraram o pensionato onde moro Pablo Thiago, Emiliano Pereira, Saimonton Dantas, Diego Frederico e Gilson Queiroz pela contribuição indireta na dissertação e pela convivência.

Aos demais amigos, pelas críticas, sugestões e pela amizade.

Ao meu orientador, professor André Laurindo Maitelli, sou grato pela orientação.

Aos professores do Departamento de Computação e Automação pela contribuição acadê-mica.

O transporte de fluidos através de tubulações é utilizado na indústria petrolífera, sendo os dutos um elo importante na logística de escoamento de fluidos. Porém, os dutos so-frem deterioração em suas paredes ocasionadas por diversos fatores o que pode provocar a perda de fluidos para o meio exterior, justificando o investimento em técnicas e métodos de detecção de vazamentos para minimizar a perda do fluido e os danos ambientais pro-vocados. Este trabalho apresenta o desenvolvimento de um módulo de supervisão para que seja informado ao operador a ocorrência de vazamento no duto monitorado no menor tempo possível, com o propósito que o operador efetue procedimentos que acarretem no fim do vazamento. Esse módulo é um componente de um sistema que visa à detecção de

vazamento em dutos petrolíferos utilizando tecnologia sônica, waveletse redes neurais.

A planta utilizada no desenvolvimento e testes do módulo aqui apresentado, foi o sistema

de tanques do Laboratório de Avaliação de Medição em Petróleo (LAMP), e a sua

Lo-cal Area Network (LAN), como rede de supervisão. A proposta consiste, basicamente,

de duas etapas. Inicialmente, avaliar o desempenho da infraestrutura de comunicação do

módulo de supervisão. Posteriormente, simular vazamentos para que o DSP (Digital

Sig-nal Processor) envie informações para o supervisório realizar o cálculo da localização dos vazamentos e indicar a qual sensor o vazamento é mais próximo, e usando o sistema de tanques do LAMP, capturar a pressão no duto monitorado através de sensores piezore-sistivos, sendo essa informação processada pelo DSP e enviada ao supervisório para que seja apresentado ao usuário dados em tempo real.

Palavras-chave: Supervisório, Sistemas de Detecção de Vazamentos, Rede de

The transport of fluids through pipes is used in the oil industry, being the pipelines an important link in the logistics flow of fluids. However, the pipelines suffer deterioration in their walls caused by several factors which may cause loss of fluids to the environment, justifying the investment in techniques and methods of leak detection to minimize fluid loss and environmental damage. This work presents the development of a supervisory module in order to inform to the operator the leakage in the pipeline monitored in the shortest time possible, in order that the operator log procedure that entails the end of the leak. This module is a component of a system designed to detect leaks in oil pipelines using sonic technology, wavelets and neural networks. The plant used in the development and testing of the module presented here was the system of tanks of LAMP, and its LAN, as monitoring network. The proposal consists of, basically, two stages. Initially, assess the performance of the communication infrastructure of the supervisory module. Later, simulate leaks so that the DSP sends information to the supervisory performs the calcula-tion of the locacalcula-tion of leaks and indicate to which sensor the leak is closer, and using the system of tanks of LAMP, capture the pressure in the pipeline monitored by piezoresistive sensors, this information being processed by the DSP and sent to the supervisory to be presented to the user in real time.

1 Introdução 1

1.1 Histórico SONIC . . . 3

1.2 Motivação . . . 3

1.3 Objetivo . . . 4

1.4 Organização do trabalho . . . 4

2 Sistema Supervisório 5 2.1 Automação . . . 5

2.2 Sistema SCADA . . . 7

2.2.1 Processo físico . . . 7

2.2.2 Hardwarede controle . . . 8

2.2.3 Rede de comunicação . . . 8

2.2.4 Softwarede Supervisão . . . 9

2.3 Conclusão . . . 12

3 Rede de Comunicação 13 3.1 Padrão EIA-232 . . . 14

3.2 Padrão EIA-485 . . . 15

3.3 Padrão Ethernet . . . 16

3.4 Modelo de referência TCP/IP . . . 17

3.5 Protocolo DDE . . . 18

3.6 Protocolo NMEA-0183 . . . 19

3.7 Protocolo Modbus . . . 20

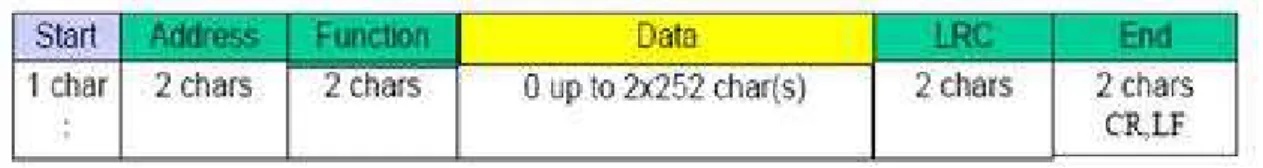

3.7.1 Modo ASCII . . . 22

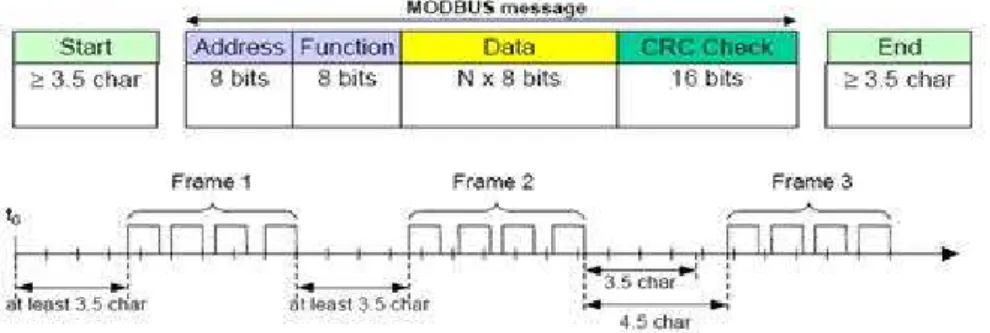

3.7.2 Modo RTU . . . 23

3.8 Mecanismo de comunicação cliente/servidor . . . 25

3.9 Mecanismo de comunicação mestre/escravo . . . 25

3.10 Conclusão . . . 26

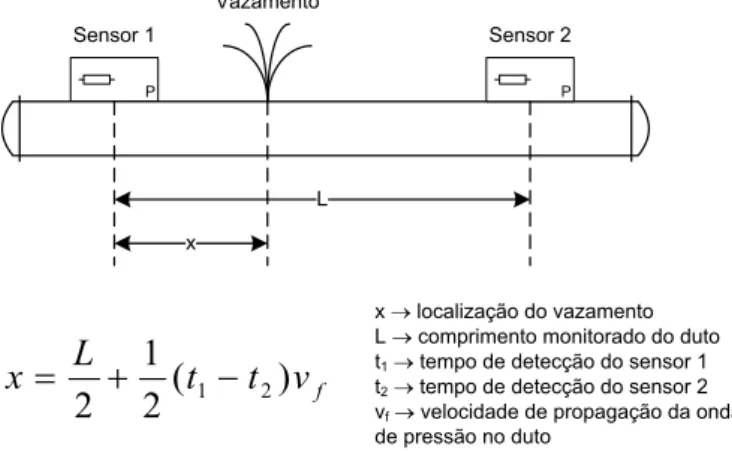

4.1.1 Algoritmo de detecção de vazamentos . . . 29

4.1.2 Algoritmo de localização de vazamentos . . . 30

4.1.3 Tempo de detecção de vazamentos . . . 32

4.2 Detecção acústica de vazamento . . . 32

4.3 Projeto SONIC . . . 34

4.3.1 Arquitetura do Sistema . . . 34

4.3.2 Sensores Acústicos . . . 36

4.3.3 Sistema de Posicionamento Global (GPS) . . . 39

4.3.4 Processador Digital de Sinais (DSP) . . . 41

4.3.5 Conversor RS232/RS485 . . . 42

4.3.6 Conversor RS485/Ethernet . . . 42

4.3.7 Unidade Terminal Remota . . . 43

4.3.8 Unidade de Processamento Central . . . 44

4.4 Conclusão . . . 44

5 Sistema Proposto 45 5.1 Modbus embarcado em DSP . . . 47

5.2 Aquisição do horário do GPS pelo DSP . . . 50

5.3 Rede de Campo . . . 51

5.4 Rede de Supervisão . . . 52

5.5 Servidor-Mestre . . . 52

5.6 Softwarede Supervisão . . . 53

5.7 Resultados . . . 56

5.8 Conclusão . . . 62

6 Conclusão 63 6.1 Considerações finais . . . 63

6.2 Trabalhos futuros . . . 64

2.1 Níveis de um sistema de automação. . . 6

2.2 Estrutura de uma Rede de Comunicação. . . 9

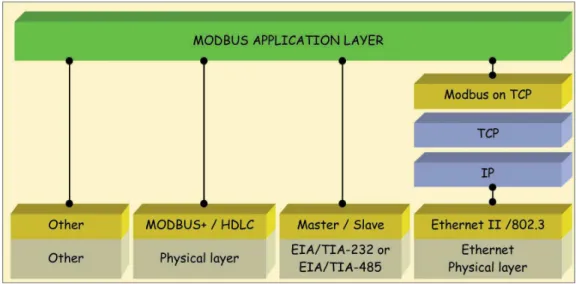

3.1 Pilha de Comunicação Modbus. . . 21

3.2 Quadro de dados do modbus ASCII. . . 22

3.3 Quadro de dados do modbus RTU. . . 23

4.1 Equação de Localização de Vazamentos . . . 31

4.2 Arquitetura do projeto SONIC . . . 36

4.3 Sensor piezoresistivo . . . 37

4.4 Espectro de freqüências na saída de um sensor de pressão ideal. . . 39

4.5 Representação teórica de um vazamento no domínio do tempo e da freqüên-cia. . . 39

4.6 Faixa de freqüências captadas por um sensor ideal (resposta em freqüên-cia de um sensor ideal). . . 39

4.7 GPS . . . 41

4.8 Conversor RS232/RS485 . . . 42

4.9 Conversor RS485/Ethernet . . . 43

5.1 Arquitetura utilizada no LAMP . . . 46

5.2 Abertura do Supervisório. . . 55

5.3 Tela da planta do LAMP. . . 55

5.4 Simulação de Vazamento do primeiro teste. . . 61

5.5 Simulação de Vazamento do segundo teste. . . 61

5.6 Gráfico em tempo real do sensor PI001. . . 62

3.1 Mensagem de entrada do NMEA. . . 20

3.2 Mensagem de saída do NMEA. . . 20

3.3 Funções do Modbus. . . 24

3.4 Exceções do Modbus. . . 24

5.1 Funções utilizadas do Modbus. . . 48

5.2 Exceções empregadas do Modbus. . . 48

5.3 Exemplo de quadro de dados de leitura enviado pelo mestre. . . 49

5.4 Exemplo de quadro de dados de escrita enviado pelo mestre. . . 49

5.5 Exemplo de quadro de dados de leitura enviado pelo escravo. . . 50

5.6 Exemplo de quadro de dados de escrita enviado pelo escravo. . . 50

5.7 Mensagem RMC. . . 51

5.8 Quadro de dados para taxa de transferência de 9.600bps e polling >= 92ms. 58 5.9 Quadro de dados para taxa de transferência de 19.200bps e polling >=46ms. 58 5.10 Quadro de dados para diferentes ondas senoidais. . . 59

ωs Frequência de corte

API American Petroleum Institute

ARPANET Advanced Research Projects Agency Netowrk

ASCII American Standard Code for Information Interchange

bps bits por segundo

CAN Controller Area Network

CENPES Centro de Pesquisa da Petrobras

CEP Controle Estatístico do Processo

CLP Controlador Lógico Programável

CRC Cyclical Redundancy Check

CRLF Carriage Return - Line Feed

DDE Dynamic Data Exchange

DSP Digital Signal Processor

E/S Entrada/Saída

EIA Electronic Industries Alliance

EPS Enterprise Production Systems

ERP Enterprise Resource Planning

ETA Estreito A

ETB Estreito B

FIFO First In First Out

GGA Global Positioning System Fixed Data

GMT Greenwich Mean Time

GPS Global Positioning System

GSA GNSS DOP and Active Satellites

GSV GNSS Satellites in View

I2C Inter-Intergrated Circuit

IEEE Institute of Electrical and Electronic Engineers

IHM Interface Homem-Máquina

INMETRO Instituto Nacional de Metrologia, Normalização e Qualidade Industrial

IP Internet Protocol

LAMP Laboratório de Avaliação de Medição em Petróleo

LAN Local Area Network

LAUT Laboratório de Automação em Petróleo

LCR Longitudinal Redundancy Check

MES Manufacturing Execution Systems

NMEA National Marine Electronics Association

NSFNET National Science Foundation

ODBC Open Data Base Connectivity

OPC OLE for process control

PI Pressure Indicator

RNA Rede Neural Artificial

RS Recommended Standard

RTU Remote Terminal Unit

SCADA Supervisory Control and Data Acquisition

SCI Serial Peripheral Interface

SONIC Sistema de Detecção de Vazamentos

TCP Transmission Control Protocol

UART Universal Synchronous Receiver/Transmitter

UFRN Universidade Federal do Rio Grande do Norte

Introdução

Um sistema de dutos é o meio mais seguro e econômico para o transporte de flui-dos, como pode ser observado na evolução humana desde o deslocamento de água até a geração de energia, devido à sua simplicidade, e facilidade de manutenção.

A indústria do petróleo também se beneficia dos sistemas de dutos, por causa da grande demanda por petróleo, das grandes distâncias a serem percorridas para deslocar petróleo e seus derivados, interligando regiões produtoras, plataformas, refinarias, termi-nais marítimos, parques de estocagem e os centros consumidores.

A operação de terminais e oleodutos é um importante elo na cadeia logística de abas-tecimento. Dos campos de produção, o petróleo é transportado, por oleodutos e ou por navios, para os terminais e de lá até as refinarias. Após o refino, os derivados são nova-mente escoados por dutos aos terminais aquaviários e terrestres para ser entregues, por dutos e também por navios, às companhias distribuidoras, chegando aos mercados.

As dimensões continentais do Brasil determinam a grande quantidade de terminais e a extensão dos oleodutos operados. Os dutos são as artérias, que movimentam uma fonte de energia essencial para o desenvolvimento do País. Os 47 terminais, 27 aquaviários e 20 terrestres, os 7 mil km de oleodutos, e os 4,5 mil km de gasodutos interligam as diversas regiões produtoras de petróleo e seus derivados, refinarias e bases de processamento e de distribuição (TRANSPETRO, 2009).

Esse sistema de dutos movimentou em 2008 (TRANSPETRO, 2009):

• Oleodutos: 670 milhões de m3de petróleo, derivados e álcool/ano;

• Gasodutos: 46 milhões de m3de gás natural/dia.

Um dos principais problemas existentes na área de transporte de petróleo e seus deri-vados por dutos é a ocorrência de vazamentos, pois o sistema de dutos está sempre sujeito à intempéries de natureza físico-química que ocasionam a deterioração da parede do duto, podendo provocar a perda do fluido para o meio exterior.

É investido pela indústria petrolífera em sistemas e técnicas de detecção de tos (MURRAY, 2001), não somente para evitar perda de produção com esses vazamen-tos que ocasionam prejuízos econômicos, mas também para proteger o meio ambiente e evitar as consequências legais que são provocadas, pois o meio ambiente é um direito difuso (FREITAS et al., 2004).

A segurança do meio ambiente é um dos grandes desafios dessa indústria durante todas as fases de produção e armazenamento.

Embora a indústria petrolífera invista nos sistemas e técnicas de detecção de vazamen-tos, esses possuem grande complexidade devido à aspectos inerentes ao processo, como o transitório de ligação de bombas, fechamentos de válvulas e etc, que podem ocasionar alarmes falsos.

Visto esses problemas expostos, o sistema de detecção deve apresentar uma funcio-nalidade em tempo real para dar uma resposta rápida, bem como indicar a localização do vazamento (SIQUEIRA, 2006), para que o operador aja rápido minimizando os prejuízos. O crescente aumento na complexidade dos sistemas, bem como uma procura maior por segurança na realização do controle desses sistemas, fez crescer a necessidade de automatizar determinados processos.

A utilização da automação tem sido cada vez maior em processos industriais permi-tindo flexibilidade, segurança, aumento na qualidade e quantidade da produção, e podendo atender a estratégias corporativas, tornando a indústria competitiva na sua área de atuação, reduzindo os custos e oferecendo preços atrativos aos seus clientes.

Para isso foram desenvolvidos sistemas Supervisory Control and Data Acquisition

(SCADA) que proporcionam a supervisão, operação, o controle e a aquisição de dados que são apresentados na tela de um supervisório ao operador, permitindo que este monitore as variavéis adquiridas do processo e proceda de forma eficiente quando ocorrer algo sinistro como um vazamento num duto.

1.1

Histórico SONIC

O estudo de métodos de detecção de vazamentos em dutos do grupo de pesquisa

UFRN/LAMP/LAUT teve início em 2003 em parceria com a Petrobrasre pode ser

divi-dido em duas etapas:

• 1aEtapa: 2003 - 2006

– Sensor de pressão capacitivo, com tempo de resposta de 20ms;

– CLP utilizado para adquirir o sinal do sensor;

– Comunicaçãowirelessentre o CLP e o supervisório.

• 2aEtapa: 2007 - 2010

– Sensor de pressão piezoresistivo, com tempo de resposta de 1ms;

– Processamento local (DSP);

– Localização do vazamento (GPS);

– Pesquisadores:

∗ Eng. Álvaro Avelino - DSP;

∗ Eng. Rodrigo Eduardo - Supervisório;

∗ Eng. José Álvaro - Algoritmos;

∗ Aluno Gabriel John - Algoritmos.

1.2

Motivação

Baseado na infraestrutura de oleodutos e gasodutos existente e na projeção futura, em conseguência da grande dimensão do Brasil, e do volume de fluidos transportados por esse sistema, pode-se verificar que a pesquisa em sistemas de detecção de vazamentos é um campo promissor.

A minimização dos danos ocasionados pela liberação de fluidos é crucial para a in-dústria petrolífera, devido à perda do produto, bem como o dano ambiental que pode provocar, visto que, esses fluidos causam grande impacto ao meio ambiente e acarretam grande custo para se fazer a limpeza do local afetado, requerendo muito tempo, técnicas e equipamentos especiais para a retirada desse fluido.

1.3

Objetivo

Diante do que foi exposto, o objetivo deste trabalho é projetar um sistema SCADA para um sistema de detecção de vazamentos que emprega tecnologia sônica.

Possuindo como objetivos específicos os seguintes:

• Embarcar o protocolo Modbus em um DSP;

• Integrar a rede de campo com a rede de supervisão;

• Possibilitar a comunicação entre o DSP e o GPS;

• Desenvolver telas de supervisório para a monitoração do sistema de detecção de

vazamentos;

• E interligar o módulo de supervisão em dutos petrolíferos, desenvolvendo uma

fer-ramenta de aplicação industrial para as necessidades da indústria do petróleo em relação ao monitoramento de escoamento de fluidos.

1.4

Organização do trabalho

Sistema Supervisório

Neste capítulo serão descritas as principais características relacionadas a sistema

su-pervisório, como a automação, sistema SCADA, esoftwarede supervisão.

2.1

Automação

Anteriormente à revolução industrial toda a manufatura de produtos era realizada pela ação manual de mestres, artesãos e aprendizes. Esse processo consumia grande tempo e tinha pouca eficiência.

Com o advento da revolução industrial ocorreu uma mudança radical na manufatura de produtos, sendo empregadas máquinas e ferramentas para isso, iniciando o processo de mecanização dos processos produtivos, acarretando uma maior produção.

Posteriormente, foi inserida nesse processo a automação devido à necessidade de subs-tituir métodos antigos de controle manual pelos eficientes métodos de controle automati-zados (SOUZA, 2005).

A automação consiste em um conjunto de técnicas destinadas a tornar automáticos diversos processos na indústria, substituindo o trabalho do homem por equipamentos di-versos.

O emprego da automação pretende a flexibilidade do processo, a melhora da qualidade do produto manufaturado, a produtividade e a viabilidade técnica do processo, tornando a empresa competitiva no mercado que atua (MAITELLI, 2007).

Existem, basicamente, dois segmentos da automação industrial, segundo a manipu-lação das variáveis a serem controladas (MAITELLI, 2007). Quando estas são do tipo analógica, tem-se o controle de processo contínuo; caso aquelas sejam discretas tem-se o controle de processo discreto.

informa-ções e, se necessário, tomar alguma ação corretiva.

Para uma melhor representação da arquitetura de um sistema automatizado, este é dividido em níveis, conforme a Figura 2.1.

Na primeira camada encontram-se os sensores e atuadores, como os sensores de pres-são que capturam dados do processo para saber qual o seu estado, e válvulas que atuam no processo para que este fique dentro dos parâmetros estabelecidos para sua execução.

No segundo nível estão inseridos os controladores lógicos programáveis e os sistemas SCADA, que atuam no controle, operação e supervisão do processo.

O nível seguinte refere-se aos sistemas de gerência de informação dos processos que

estão englobados nos Enterprise Production Systems (EPS), ondes estão incluídos os

Plant Information Management Systems(PIMS) e os Manufacturing Execution Systems

(MES) (NATALE, 2000).

No último nível encontra-se os sistemas corporativos de gestão de planta Enterprise

Resource Planning(ERP), que coletam as informações do chão de fábrica e os

transfor-mam em informações de negócio, otimizando a gerência dos dados corporativos, redu-zindo custos.

Essa integração das informações do chão de fábrica com os dados corporativos, produz vários benefícios como:

• Aumento da qualidade do produto;

• Aumento da produtividade;

• Redução dos custos operacionais e pessoais;

• Gerência de informações;

• Integração dos setores da indústria;

• Planejamento estratégico.

2.2

Sistema SCADA

A necessidade de automação dos vários processos existentes em uma indústria para que possa centralizar o máximo possível de informações no menor tempo possível e in-tegrar diversos dispositvos que pertecem ao processo, foram desenvolvidos sistemas para adquirir dados e fornecer informações ao operador do processo, reduzindo as dimensões dos painéis que existiam e melhorando a interface homem/máquina.

Estes sistemas são conhecidos como SCADA (MELENDEZ et al., 2001), que coletam as informações e as disponibilizam aos usuários do sistema (SOUZA et al., 2006), sendo uma integração de vários subsistemas.

No início os sistemas supervisórios eram arquiteturas centralizadas, fechadas e sem

conectividade externa, que empregavamhardwareesoftwareproprietários. As

informa-ções eram visualizadas em um painel de lâmpadas e indicadores, sem qualquer interface amigável ao operador.

Atualmente, os sistemas de manufatura utilizam tecnologias de computação e de co-municação que permitem automatizar a monitoração e controle de processos, às vezes geograficamente distantes, e disponibilizados de forma amigável, com recursos gráficos e interatividade (SANTOS, 2007).

Os sistemas supervisórios tem se apresentado como uma estrutura importante dentro de uma indústria, sendo uma valiosa fonte de informação dentro da mesma, possuindo as seguintes características (SOUZA, 2005):

• Realiza a aquisição de dados do processo;

• Torna os dados disponívies visualmente;

• Processa eventos e ativa alarmes;

• Deve ser tolerante a falhas.

Um sistema supervisório é composto basicamente por quatro elementos: processo físico, hardware de controle, software de supervisão e rede de comunicação (DANEELS; SALTER, 1999).

2.2.1

Processo físico

O processo físico é o elemento que se deseja monitorar e/ou controlar, é o objeto da automação, onde informações deste elemento são capturadas através de instrumentos, tanto para o controle do processo quanto para a gerência de dados.

Os atuadores são dispositivos que têm a função de atuar sobre uma grandeza física do processo monitorado, respondendo a comandos manuais ou automáticos.

Os transdutores são os responsáveis pela conversão primária de dados em campo, sendo utilizados tanto para os sensores quanto para os atuadores. Grandezas físicas como temperatura, pressão e velocidade, são convertidos em sinais digitais ou analógicos para as estações remotas.

2.2.2

Hardware

de controle

O hardware de controle localiza-se na Remote Terminal Unit (RTU), unidade

com-putacional robusta empregada em processos industriais, que monitora e controla os ins-trumentos remotos, como sensores e atuadores, que estão distantes da estação central, realizando processamento local de informações coletadas.

Os processos automatizados localizados à distâncias relevantes, utilizam as RTUs que através de dispositivos de monitoração e controle armazenam dados e empregam técnicas que permitem verificar se o processo está com seus parâmetros adequados e, se necessário, realizar alguma ação corretiva.

2.2.3

Rede de comunicação

A rede de comunicação propicia a integração desses diversos subsistemas, sendo a responsável pelo tráfego de informações (SOUZA et al., 2006). A integração de infor-mações por meio de uma rede de comunicação entre os mais diversos níveis hieráquicos numa indústria possibilita a redução dos custos, e uma melhor eficiência na tomada de decisão.

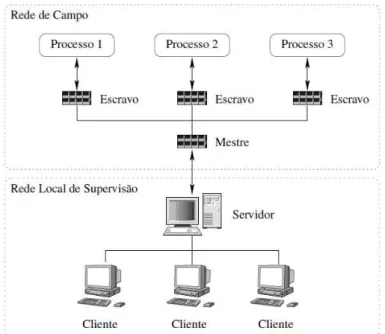

Geralmente, uma rede de comunicação constitui-se de duas sub-redes, apresentadas na Figura 2.2, denominadas rede de campo, que é a responsável pela aquisição dos dados do processo, podendo o processo está em locais remotos;

E rede local de supervisão, que disponibiliza e compartilha os dados do processo em uma LAN para que usuários possam requisitar esses dados e utilizá-los para o controle, e supervisão do mesmo.

Em sua maioria, as redes de campo utilizam o mecanismo de comunicação mes-tre/escravo com o intuito de uma comunicação determinística. Nesta sub-rede, as RTUs desempenham a função de estações escravas, respondendo somente às solicitações feitas pela unidade central mestre, através de umpolling.

forncecer os dados requisitados pela unidade mestre ou realizar uma ação requisitada na transação.

Já em relação a rede local de supervisão, esta geralmente utiliza o mecanismo de co-municação cliente/servidor (BUCCI; LANDI, 2003) e (ZHI et al., 2000) em que clientes distribuídos numa rede realizam a requisição de dados a uma unidade servidora, então esta coleta as informações requisitadas e as repassa ao cliente que as solicitou.

Figura 2.2: Estrutura de uma Rede de Comunicação. Fonte: (SOUZA, 2005)

2.2.4

Software

de Supervisão

Osoftwarede supervisão encontra-se na estação central e disponibiliza os dados ad-quiridos em telas para os usuários. A estação central possui duas funções principais, que é obter periodicamente dados da RTU, e controlar dispositivos remotos através da estação central, tudo isso realizado pelosoftwarede supervisão.

O propósito dosoftware de supervisão é promover a interface homem/máquina,

per-mitindo ao usuário inspecionar, executar comandos de operação e supervisão disponi-bilizados em telas configuradas, estas representando um processo, através de um micro computador.

classificados de acordo com o tipo de informação apresentada.

Umsoftwarede supervisão deve possuir as seguintes funções básicas:

1. Apresentação das variáveis em tempo real; 2. Gráficos de tendência das variáveis de processo; 3. Alarmes com descrição e codificação de cores;

4. Sinalização visual e sonora de alarmes, bem como seu reconhecimento; 5. Sinalização do status de operação dos equipamentos;

6. Modificação dos parâmetros operacionais; 7. Armazenamento de eventos;

8. Armazenamento histórico e Visualização de variáveis de processo e alarmes; 9. Telas de Acompanhamento Operacional;

10. Relatórios.

Atualmente existem diversos softwaresde supervisão comerciais podendo ser

desta-cados os seguintes (SANTOS, 2007):

LabView daNational Instruments(http://www.ni.com/). O LabView oferece um ambi-ente de desenvolvimento gráfico fácil de usar e voltado para aplicações científicas e de engenharia. Permite criar interfaces para instrumentação virtual (osciloscópios, geradores de função, etc.), sem a necessidade de gerar códigos de programação. Também apresenta um grande número de cartões para aquisição de dados de campo e facilidade para construir aplicativos em um ambiente totalmente gráfico, que po-dem ser executados em rede ou pela Internet.

InTouch daWonderware(http://www.wonderware.com/). É composto por um conjunto de módulos de software industrial voltados ao controle de processos. O módulo Intouch fornece, através de uma interface gráfica, a visualização centralizada de to-dos os recursos de controle e informações do chão-de-fábrica. O módulo InControl é um sistema de controle de arquitetura aberta que permite projetar, criar, testar e executar aplicativos para controle de processos. O módulo IndustrialSQL Server é uma base de dados relacional combinada com um sistema de controle de tempo real.

Elipse SCADA da Elipse (http://www.elipse.com.br). Apresenta funcionalidades

neces-sárias para a construção do supervisório, como Interface Homem-Máquina (IHM),

Open Data Base Connectivity(ODBC) que permite troca de dados com a base de

dados Access, incorpora a tecnologia OLE for process control (OPC) para

em tempo real, controla e monitora todos os processos no chão-de-fábrica, permite emitir relatórios formatados, históricos, controle de alarmes e Controle Estatístico do Processo (CEP).

Software InTouch

Osoftware InTouché uma ferramenta para o desenvolvimento de sistemas de

supervi-são e controle, que permite a criação e execução de aplicativos IHM e SCADA para uma grande quantidade de processos.

Osoftware InTouché formado por três principais componentes:

Application Manager Organiza as aplicações criadas. O painel de aplicação contém uma

lista de ícones para aplicações que residem naquele nó. Ele é usado para

configu-rar o WindowMaker como um serviço NT, para configurar o desenvolvimento de

aplicação de rede para arquiteturas baseadas no cliente e no servidor.

WindowMaker É o ambiente de desenvolvimento dosoftware InTouch, em que gráficos orientados ao objeto são usados para criar as janelas de telas animadas, sensíveis ao toque. Essas janelas podem ser conectadas a sistemas de E/S industriais e outros aplicativos Windowsr.

WindowViewer É o ambiente de runtime usado para exibir as janelas gráficas criadas noWindowMaker. Ele realiza registro de dados históricos e relatórios, processa o registro de alarme e o relatório, e pode atuar como um cliente e um servidor para os

protocolos de comunicação DDE eSuiteLink.

Para a implementação do sistema SCADA, módulo do sistema de detecção de vaza-mentos em dutos petrolíferos foi escolhido osoftware InTouch.

Foram vários os fatores que contribuíram para essa decisão:

• Possui fácil interface para a criação de janelas para a abstração do processo

super-visionado;

• Utiliza a comunicação DDE para a aquisição de dados;

• A Petrobrasremprega essesoftwarepara supervisionar vários processos, podendo

então esse módulo de supervisão desenvolvido para o sistema de detecção de

va-zamentos em dutos ser integrado ao sistema Petrobrasr, pois o software InTouch

2.3

Conclusão

Ante o exposto neste capítulo, a automação possibilita uma melhora significativa em todos os processos existentes em uma indústria, aumentando a sua produtividade e outros aspectos importantes.

O sistema supervisório sendo uma peça de fundamental importância nessa estrutura, deixou de ser apenas uma ferramenta operacional, contribuindo como uma valiosa fonte de informação para o planejamento corporativo.

O sistema supervisório apresentado pode ser dividido em: processo físico,hardware

de controle, rede de comuicação e software de supervisção. Este deve apresentar telas

que propiciem ao operador monitorar o processo e realizar ações adequadas baseadas nos dados mostrados.

Assim, o software InTouchescolhido para o desenvolvimento da proposta apresenta

todas essas características e ainda é empregado na Petrobrasrem vários processos o que

Rede de Comunicação

A rede de comunicação entre computadores iniciou no auge da guerra fria, onde o departamento de defesa dos EUA queria uma rede de controle e comando capaz de

so-breviver a uma guerra, então deu início aAdvanced Research Projects Agency Network

(ARPANET).

Posteriormente, foi criada aNational Science Foundation(NSFNET) que seria aberta

a todos os grupos de pesquisa universitários.

Quando a ARPANET e a NSFNET foram interconectadas, o crescimento da troca de informações foi exponencial, ocasionando o aparecimento da internet.

A internet é um imenso conjunto de diferentes redes que empregam certos protocolos comuns e fornecem determinados serviços, onde qualquer usuário de computador pode se conectar (TANENBAUM, 1997).

O rápido progresso tecnológico visualizado no decorrer dos anos, fez com que as diferenças entre coleta, transporte, armazenamento e processamento de informações di-minuíssem cada vez mais.

Isso aumentou a necessidade de formas de processamento desses dados de forma mais sofisticada para que o usuário pudesse interpretar essas informações da melhor maneira possível de acordo com a sua necessidade.

As aplicações industriais estão adquirindo os modelos utilizados em aplicações co-merciais para comportilhar recursos.

Elas objetivam tornar todos os programas, equipamentos e dados ao alcande de todos na rede, independente de sua localização geográfica, mas adequando esses modelos às suas especificidades e aos graus de risco de sua atividade industrial.

A procura por meios físicos que tenham alta imunidade a interferência eletromagné-tica; a criação de regras e procedimentos para que dispositivos possam se comunicar em uma rede; a segurança da informação, para que intrusos não acessem estas e as manipulem maliciosamente, são questões verificadas em plantas industriais.

Assim podemos destacar algumas variáveis, como:

• O tipo de sinais elétricos usados para transmitir dados;

• O tipo de código usado para cada símbolo que está sendo transmitido;

• O significado dos caracteres;

• Taxa de transferência de dados no canal;

• Como o fluxo de dados é controlado;

• Como os erros são detectados e corrigidos;

• Quem pode ter acesso a determinada informação.

Então pesquisas para solucionar essas questões ocasionam avanços nas tecnologias de comunicação, proporcionando a coleta de informações em plantas industriais de forma mais eficiente e barata (WILLIG, 2008).

O acoplamento dessas tecnologias com redes de controle e supervisão criam ferra-mentas poderosas para o gerenciamento remoto de todo um processo (SILVA, 2008).

As regras dehardwareaplicadas a interface física e as conexões são conhecidas como

padrões de interface, enquanto as regras desoftwareaplicadas ao formato e controle do

fluxo de dados e a detecção e correção de erros são geralmente chamadas de protocolos de comunicação.

Existem alguns padrões de interface bastante utilizados em aplicações industriais, como os descritos a seguir.

3.1

Padrão EIA-232

O padrão EIA-232, inicialmente chamado RS232 e posteriormente regulamentado

pela Eletronic Industries Alliance, é um conjunto de normas que definem a

comunica-ção serial ponto a ponto entre dispositivos.

É um padrão de interface bastante difundido para a transmissão de dados serial devido o seu emprego em IBM PC e posteriormente em equipamentos industriais.

Características elétricas: Sinais elétricos, como os níveis de voltagem, as

característi-cas de aterramento da troca de sinais e circuitos associados, comportamento em relação a curto-circuito, carga máxima de capacitância;

Características mecânicas de interface: A disposição física dos conectores e a

identi-ficação dos pinos, basicamente podendo ser empregado o conector DB-9;

Descrição funcional: Define a função de dados para cada circuito na interface do

co-nector, a taxa de transferência, tempo e sinais de controle para a comunicação, permitindo a conexão de diversos dispositivos na mesma linha.

As principais características do padrão de interface EIA-232 são (PARK; MACKAY, 2003):

• Comunicação ponto a ponto;

• Adequação para comunicação serial, binária, digital;

• Muitos dados de comunicação estão em código ASCII, apesar de não ser um padrão;

• Comunicação assíncrona;

• Comunicaçãofull-duplex;

• Sinais de Voltagem: lógico 1 : -3 a -25 V; lógico 0: +3 a +25 V;

• Os sinais de voltgens são desbalanceados, sendo mais susceptível a ruído;

• Distância máxima de 15m.

As principais desvantagens do padrão de interface EIA-232 quando usado para comu-nicação, aquisição e controle de dados em um ambiente industrial, são (PARK; MACKAY, 2003):

• A restrição da comunicação ponto a ponto é uma limitação quando muitos

instru-mentos são usados;

• A limitação da distância máxima em 15m é restritiva para aplicação em sistemas de

controle;

• A taxa de 115kbps também é muito baixa para muitas aplicações.

3.2

Padrão EIA-485

O padrão de interface EIA-485 também inicialmente chamado RS485 e

posterior-mente regulamentado pelaEletronic Industries Alliance, é uma expansão do padrão

EIA-422.

O padrão de interface EIA-485 é um conjunto de normas que define a comunicação por diferencial balanceada entre dispositivos, aumentando a sua imunidade ao ruído.

Da mesma forma que o padrão de interface EIA-232, o padrão de interface EIA-485 consiste em três principais componentes (PARK; MACKAY, 2003):

Características elétricas: Sinais elétricos, como os níveis de voltagem, os três estados

de operação, lógico 0, lógico 1, e alta impedância, este permite que na rede apenas um dispositivo esteja ativo em cada momento;

Características mecânicas de interface: A disposição física dos conectores e a

identifi-cação dos pinos não é especificada, possuindo apenas dois terminais para a conexão, podendo ser empregado o conector DB-9;

Descrição funcional: Define a taxa de transferência, não especifica como os dados serão

enviados.

As principais características do padrão de interface EIA-485 são (PARK; MACKAY, 2003):

• Comunicaçãohalf-duplex;

• Comunicação multiponto balanceada;

• Utiliza 2 fios para a comunicação;

• Permite até 32 acionadores numa mesma linha;

• Permite até 32 receptores numa mesma linha;

• Taxa de transfereência de até 10Mbps;

• Distância máxima de 1.200m;

• Resistores de terminação são necessários nos elementos extremos da rede para

mi-nimizar os efeitos de reflexão de dados devido a capacitância e indutância da linha de transmissão;

• As derivações que conectam nós intermediários ao barramento precisam ser tão

curtas quanto possível, pois uma longa derivação cria uma anomalia na impedância do cabo, que leva a reflexões indesejadas. Por isso as topologias recomendadas são o barramento eDaisy Chain.

3.3

Padrão Ethernet

Então o Ethernet foi padronizado peloInstitute of Electrical and Electronic Engineers (IEEE) como IEEE 802.3 em 1983, definindo o cabeamento e os sinais elétricos para a camada física de uma rede local (TANENBAUM, 1997), bem como o formato dos quadros e os protocolos para a camada de controle de acesso ao meio.

Esse padrão é uma rede de difusão de barramento com controle descentralizado, os dispositivos conectados ao barramento podem transmitir sempre que desejarem, se dois ou mais pacotes colidirem, cada dispositivo aguarda um tempo aleatório para retransmitir o seu pacote mais tarde.

As taxas de Transmissão que podem ser empregadas são:

• Ethernet - 10Mbps;

• Fast Ethernet - 100Mbps;

• Gigabit Ethernet - 1Gbps;

• 10 Gigabit Ethernet - 10Gbps;

A estrutura original do quadro Ethernet proposta por Metcalfe e Boggs foi padroni-zado pelo comitê do IEEE, sofrendo duas alterações (VALENTIM, 2008):

• A primeira foi deixar o preâmbulo com 7bytese usar o últimobytepara delimitar

o início do quadro;

• A segunda foi alterar o campo tipo para comprimento (length);

Quando este padrão foi publicado diversos fabricantes já tinham produzido software

ehardware baseado no padrão original, isso fez com que o IEEE confirmasse ambas as

estruturas dos formatos.

Um protocolo de comunicação é formado por um conjunto de procedimentos, regras, que definem como se dá a comunicação entre pares que podem ser processos ou

disposi-tivos dehardwarenuma rede de comunicação, sendo normalmente associado a pacote de

dados transmitido numa interface de comunicação.

Alguns protocolos de comunicação são empregados, tentando padronizar a comuni-cação na rede de campo e de supervisão, conforme descrição a seguir.

3.4

Modelo de referência TCP/IP

Esse modelo foi bastante difundido com o aparecimento da internet, sendo o mais aplicado para a troca de informações entre pessoas que estão conectadas na rede mundial de computadores.

Os protocolos desse conjunto podem ser vistos como um modelo de camadas, onde cada camada fornece serviços bem definidos para a camada superior.

A camada de inter-redes desse modelo emprega o conceito de comutação de pacotes

baseada em uma camada de interligação sem conexões, que permite que oshostsenviem

pacotes em qualquer rede e garanta que eles trafeguem, independentemente até o seu destino (TANENBAUM, 1997).

O roteamento de pacotes e a necessidade de evitar congestionamento entre eles é crucial nessa camada para que se possa entregar pacotes em diferentes tipos de redes pelo melhor caminho possível.

O protocolo IP é o utilizado para encontrar um host numa rede de computadores,

sendo este protocolo o empregado na camada de inter-redes.

Acima da camada inter-redes encontra-se a camada de transporte, cujo objetivo é

per-mitir que as entidades pares doshostsde origem e destino mantenham uma conversação,

de forma confiável e econômica, fornecendo serviços à camada superior.

Os serviços disponibilizados por essa camada devem assegurar que todos os dados, se necessário fragmentados, recebidos da camada superior chegarão corretamente à outra extremidade.

O tipo de serviço que vai ser disponibilizado é definido quando a conexão é estabele-cida entre oshostsde origem e destino.

A camada de transporte sendo, portanto, uma camada fim a fim interliga a origem ao destino para que exista uma conversação.

O protocolo TCP é orientado a conexão confiável que permite a entrega de dados sem

erros de um fluxo debytesem uma inter-rede não confiável, sendo este usado na camada

de transporte.

3.5

Protocolo DDE

O protocolo de comunicação DDE é utilizado para troca de informações dinâmicas

entre aplicações Windowsr, baseada no conceito de mensagens (SEIXAS; SZUTER,

1993).

A aplicação cliente é quem inicia o protocolo de comunicação requisitando infor-mações, equanto que a aplicação servidor recebe o pedido e disponibiliza a informação solicitada.

No mecanismo de comunicação DDE as duas aplicações que realizam o processo estão conectadas pela informação que trocam entre si.

Cada cliente também pode requisitar dados de diversos servidores, onde para cada um deles um canal de comunicação é estabelecido (SOUZA et al., 2005).

A sintaxe da função DDE para que seja estabelecida uma comunicação deve possuir os seguintes argumentos:

Aplicação −Uma expressão da cadeia, sequência de caracteres contíguos, que identifica

uma aplicação que possa participar numa conversação DDE.

Tópico −Uma expressão de cadeia que consiste no nome de um tópico, assunto de uma

conversação de intercâmbio dinâmico de dados entre duas aplicações.

Item − Uma expressão de cadeia que consiste no nome de um item de dados, conjunto

de dados específico de uma aplicação que pode ser transferido através de um canal DDE reconhecido pela aplicação.

3.6

Protocolo NMEA-0183

O protocolo NMEA-0183 foi desenvolvido pelaNational Marine Electronics

Associ-ation(NMEAr) com o intuito de padronizar a comunicação entre diferentes dispositivos eletrônicos navais, como o receptor GPS, sonares.

Esse protocolo em sua mensagem utiliza o conjunto de caracteresAmerican Standard

Code for Information Interchange(ASCII) e possui um formato definido. Cada

mensa-gem inicia com o caracter $ (hex 0x24) e termina com os caracteres <CR><LF> (hex 0x0D 0x0A).

Os campos da mensagem são separados por vírgula, e opcionalmente a mensagem

pode possuir um campo dechecksum, consistindo de um * (hex 0x2A) e o valor do cálculo

dochecksum.

O valor checksumé calculado com um OR exclusivo entre todos os caracteres

exis-tente entre $ e *.

Os tipos de mensagem de entrada do protocolo NMEA-0183 são mostrados no Quadro 3.1, conforme (SiRF Technology, Inc., 2008).

Mensagem Nome Descrição

100 SetSerialPort Configura a porta serial A

101 NavigationInitialization Parâmetros requeridos para a inicializa-ção usando as coordenadas X/Y/Z

102 SetDGPSPORT Configura a porta serial B para a entrada

do DGPS

103 Query/Rate Control Consulta padrão da mensagem NMEA

e/ou configuração da taxa de envio

104 LLANavigationInitialization Parâmetros requeridos para inicialização

usando as coordenadas Lat/Lon/Alt

105 Development Data On/Off Desenvolvimento da mensagem de dados

On/Off

106 Select Datum Seleção do datum usado para a

transfor-mação de coordenadas

Quadro 3.1: Mensagem de entrada do NMEA.

Mensagem Descrição

GGA Tempo, a posição e dados do tipo fixo

GLL Latitude, longitude, o tempo UTC da posicão fixa e o status

GSA Modo de operação do GPS, satelites usados na solução da posição e

va-lores DOP

GSV Número de GPS em visão com o número ID dos satélites, elevação,

azi-mute, e valores SNR

MSS Taxa de sinal/ruido, intensidade do sinal, freqência

RMC Tempo, a data, a posição, o curso e a velocidade dos dados

VTG Informação do curso e velocidade realtiva a terra

ZDA Mensagem de temporização do PPS

Quadro 3.2: Mensagem de saída do NMEA.

3.7

Protocolo Modbus

O protocolo de comunicação Modbus é utilizado para comunicação serial e foi

desen-volvido pela Modiconr para permitir a comunicação entre dispositivos interligados em

uma rede de campo.

Ele utiliza os meios físicos EIA-232, EIA-485, ou Ethernet, baseando-se no paradigma mestre/escravo para acessar os dados nos dispositivos (MODICON, Inc., 1996).

Neste protocolo apenas o dispositivo mestre pode iniciar uma transação, e os disposi-tivos escravos respondem enviando os dados solicitados pelo mestre.

Figura 3.1: Pilha de Comunicação Modbus. Fonte: (ROZA, 2004)

Esse protocolo é bastante empregado na indústria, sendo aplicado em 40% das aplica-ções industriais, tais como CLP e instrumentos inteligentes, devido à sua fácil extensibi-lidade, suas várias funcionalides, sua fácil implementação e o seu baixo custo (SIDENG et al., 2008).

Esse protocolo pode ser utilizado em diferentes meios de transmissão, como o cabeado

quando a rede de campo possui uma distância relativa ouwirelessquando os

equipamen-tos de campo localizam-se em ambientes muito remoequipamen-tos.

Uma aplicação foi a apresentada por Roza (2004) em que ele utiliza modemswireless

sobre a infraestrutura de dados celular interligando equipamentos de campo que utilizam modbus com o supervisório localizado a grande distância.

Esses fatores contribuíram para a sua escolha devido à necessidade do sistema de detecção de vazamento realizar o processamento de grande quantidade de informação localmente, possuindo o dispositivo de processamento quantidade de memória limitada.

O protocolo Modbus define três tipos de quadro de dados:

Quadro de solicitação É empregado quando o mestre solicita informação a algum

dis-positivo;

Quadro de resposta Serve para o envio de dados solicitado pelo mestre;

Quadro de resposta excepcional É utizado pelo dispositivo para informar que tipo de

erro ocorre durante a comunicação ou execução da ação especificada pela função.

ser o Longitudinal Redundancy Check (LRC) ou o Cyclical Redundancy Check (CRC) dependendo do modo de transmissão.

O mestre no protocolo é configurado pelo usuário para aguardar um intervalo de tempo limite pré-determinado antes de abortar a transação quando ocorrer alguma falha na co-municação.

Esse intervalo é definido para ser um tempo suficiente para qualquer escravo para responder normalmente.

Se o escravo detecta um erro de transmissão, a mensagem não será respondida. O escravo não vai construir uma resposta para o mestre.

Assim, o tempo de espera irá expirar e permitir que o programa mestre lide com o erro. Uma mensagem dirigida a um dispositivo escravo que não existe também irá causar umtimeout.

O protocolo Modbus possui dois modos de transmissão para a comunicação serial, o ASCII e o RTU. O modo selecionado e os parâmetros da comunicação serial devem ser o mesmo para todos os dispositivos em uma rede Modbus (MODICON, Inc., 1996).

3.7.1

Modo ASCII

O modo ASCII usa para a transmissão de dados em uma rede, os dados codificados em

código ASCII. A cada 8bitsem um quadro, esses bits são enviados como dois caracteres

ASCII.

A quantidade debitspor cada palavra de dados para modo ASCII é sempre igual a 10,

independetente dos parâmetros de comunicação.

O formato do quadro é mostrado na Figura 3.2 e descrito nos tópicos seguintes.

Figura 3.2: Quadro de dados do modbus ASCII.

Início deFraming Esse campo da mensagem começa com um caracter ASCII : (hex

0x3A);

Endereço do escravo Esse campo possui dois caracteres ASCII, que possui um range de

Função Modbus Esse campo também possui dois caracteres ASCII, onde os códigos

válidos variam de 1 à 255 (decimal) indicando a função correspondente;

Dados para o escravo Esse campo pode possuir n caracteres ASCII, dependendo da

so-licitação do dispositivo mestre;

Checksum Esse campo possui 2 caracteres ASCII e seu valor é encontrado pelo LRC,

que calcula esse valor pelo conteúdo da mensagem, excluindo o começo e o final do quadro;

Fim deFraming Esse campo termina com dois caracteres ASCII CRLF (Carriage Re-turn - Line Feed) (hex 0x0D e 0x0A).

3.7.2

Modo RTU

O modo RTU diferente do modo ASCII, não possuibytes que indiquem o ínicio e o

fim do quadro para a comunicação entre o mestre e o escravo.

Para identificar o quadro do modo RTU, não deve existir transmissão de dados por um período mínimo de 3,5 vezes o tamanho da palavra de dados do maior quadro, entre o começo e o final do quadro, conforme a Equação 3.1 (MODICON, Inc., 1996).

A principal vantagem deste modo é a sua maior densidade de caracteres, permitindo uma melhor transferência de dados que o modo ASCII para a mesma taxa de transmissão.

intervalo= n

ode bytes

×palavra×3,5

taxa de transferência (3.1)

Para o modo RTU a quantidade de bits por cada palavra de dados deve ser sempre

igual a 11, independetente dos parâmetros de comunicação.

O quadro do modo RTU é apresentado na Figura 3.3 e descrito a seguir.

Endereço do escravo O campo de endereço possui 8bitsque indica de 0 à 127 (decimal) dispositivos escravos, sendo o valor 0 usado parabroadcast;

Função Modbus O campo função possui 8bitsque varia de 1 à 255 (decimal), indicando a função solicitada pelo dispositivo mestre;

Dados para o escravo O campo de dados é formado por n x 8 bits, de acordo com a solicitação do mestre;

Checksum O campo de checksum contém em seu campo 16bitsque são implementados

como 2bytes. Esse cálculo é realizado pelo método CRC no conteúdo do quadro, o

bytede menor ordem vem primeiro no quadro e o de maior ordem é o últimobyte

do quadro;

O Quadro 3.3 apresenta as principais funções do protocolo Modbus.

Função Descrição

0x01H Lê o status ON/OFF de saídas discretas.

0x02H Lê o status ON/OFF de entradas discretas.

0x03H Lê o conteúdo de registradores de uso geral.

0x04H Lê o conteúdo de registradores de entradas.

0x05H Escreve na saída discreta o valor ON ou OFF.

0x06H Escreve um valor em um único registrador de uso geral.

0x0FH Escreve o valor ON ou OFF em múliplas saídas discretas em sequência.

0x10H Escreve valores em uma sequência de registradores de uso geral.

Quadro 3.3: Funções do Modbus.

Quando ocorre alguma exceção no escravo, este monta um quadro de retorno expli-cando o que ocorreu, no campo da função os códigos do Quadro 3.3 são usados, contudo o seubitmais significativo passa a ter seu valor igual a 1.

O campo de dados deve conter o código que motivou a exceção. Os principais códigos estão mostrados no Quadro 3.4.

Exceção Descrição

0x01H Função inválida

0x02H Registrador inválido

0x03H Valor do dado inválido

0x04H Falha do escravo

0x05H Estado de espera

0x06H Escravo ocupado

3.8

Mecanismo de comunicação cliente/servidor

Esse mecanismo de comunicação foi desenvolvido para aplicações distribuídas não paralelas, que separa clientes e servidores interligados por uma rede de comunicação.

Cada instância de um cliente pode enviar requisições de dado para algum dos ser-vidores, máquinas potentes em capacidade de entrada/saída, conectados que fornecem serviços.

Por sua vez, algum dos servidores disponíveis pode aceitar tais requisições, processá-las e retornar o resultado para o cliente. Esse mecanismo é bastante empregado na internet.

Principais vantagens desse mecanismo (KIOSKEA, 2009):

1. Recursos centralizados: o servidor está no centro da rede, pode gerir recursos co-muns a todos os utilizadores, como por exemplo uma base de dados centralizada, a fim de evitar os problemas de redundância e de contradição;

2. Uma melhor segurança: porque o número de pontos de entrada que permitem o acesso aos dados é menos importante;

3. Uma administração a nível do servidor: como os clientes têm pouca importância neste modelo, têm menos necessidade de ser administrados;

4. Uma rede evolutiva: graças a esta arquitectura, é possível suprimir ou acrescentar clientes sem perturbar o funcionamento da rede e sem modificação essencial.

Principais desvantagens desse mecanismo:

1. Um custo elevado devido ao tecnicismo do servidor;

2. Um elo fraco: o servidor é o único elo fraco da rede cliente/servidor, já que toda a rede está estruturada ao redor dele.

3.9

Mecanismo de comunicação mestre/escravo

Em sua maioria, as redes de campo utilizam o mecanismo de comunicação mes-tre/escravo com o intuito de uma comunicação determinística.

Neste modelo as RTUs desempenham a função de estações escravas, respondendo somente às solicitações feitas pela unidade central mestre, através de umpolling.

O tempo de transmissão de dados em redes que utilizam este padrão é determinístico, pois apesar de o canal de comunicação ser único, o início de um procedimento de co-municação é de competência exclusiva da estação mestre, implicando a inexistência de colisões no tráfego deste tipo de rede (SOUZA, 2005).

3.10

Conclusão

De acordo com o conteúdo exposto neste Capítulo, foi possível constatar as caracte-rísticas dos padrões, protocolos e mecanismos de comunicação utilizados no desenvolvi-mento da prosposta deste trabalho.

O emprego desses padrões, protocolos e mecanismos no trabalho garantem a confi-abilidade da entrega dos dados da rede de campo à rede de supervisão, possibilitando a comunicação na estrutura de um sistema superviório.

Sistema de Detecção de Vazamentos

O transporte de fluidos por tubulações é imprescindível, pois acarreta em um menor custo a longo prazo para o deslocamento desses, sendo esse meio de transporte utilizado em vários ambientes, como o transporte de água para os consumidores, o transporte de fluidos de poços para as refinarias, e destas para o consumidor final no caso do gás cana-lizado.

Entretanto, as tubulações com o passar do tempo sofrem as mais diversas ações in-trínsecas, bem como exin-trínsecas, ocasionando a deterioração das paredes do duto e con-sequentemente um vazamento.

Na indústria do petróleo os vazamentos de fluidos trazem diversos prejuízos, pois acarretam em perda do produto, e esses fluídos são bastante prejudiciais ao meio ambi-ente, ocasionando prejuízo econômico devido a perda do produto, bem como as sanções legais impostas pela agressão ao meio ambiente.

Com o objetivo de fornecer parâmetros de desempenho para a especificação e com-paração entre diferentes sistemas de detecção de vazamentos, a norma API 1155 propõe quatro métricas de avaliação, apresentadas a seguir:

Exatidão −Capacidade de um sistema de detecção de vazamentos fornecer informações

(localização e volume) exatas sobre o vazamento;

Robustez −Capacidade de um sistema de detecção de vazamentos manter o mesmo

de-sempenho, independente de mudanças nas condições de operação ou de degradação de sensores;

Confiabilidade −Capacidade de um sistema de detecção de vazamentos evitar alarmes

falsos. É definido, usualmente, em número de alarmes falsos por unidade de tempo;

Sensibilidade −Capacidade de um sistema de detecção de vazamentos detectar o menor

Nas pesquisas para resolução dos problemas apresentados em transporte de óleo em dutos, foram lançadas várias técnicas que vão das estimativas estatísticas a cálculos de modelagem do sistema físico, mas devido à quantidade de variáveis que envolvem o pro-cesso, ou mais ainda a modelagem do duto estudado, a prática destes métodos podem ser inviáveis ou inaplicáveis no sentido de tornarem a detecção impraticável, como:

• Alto tempo de resposta;

• Detecção em grandes volumes;

• Modelagem muito complexa do duto.

Esses aspectos são itens cruciais a sistemas que pretendem detectar vazamentos. Ou ainda grande quantidade de alarmes falsos, que leva ao descrédito do operador quando sua apresentação, ou até mesmo o seu desligamento (SIQUEIRA, 2006).

Cada um dos métodos de detecção apresenta vantagens e desvantagens e foram im-plementados em diferentes oleodutos com níveis de êxito diferentes, dependendo do caso e a aplicabilidade do método ao caso concreto.

O nível de êxito de um método varia de acordo com a manutenção do duto, a cali-bração dos instrumentos de medição, o sistema de comunicação de dados, e o regime de funcionamento do processo no oleoduto.

O tipo de fluido escoando pela tubulação é também um fator determinante para o sucesso do método de detecção.

A localização dos vazamentos de fluido (petróleo, derivados ou gás) mediante o uso de sistemas de detecção de vazamentos comerciais tem tido pouco êxito em dutos do tipo multifásico, onde se escoa óleo, gás e água em um mesmo duto.

Da mesma forma, esses sistemas encontram sérias dificuldades na detecção de pe-quenos vazamentos. Além disso, devido à dificuldade de determinar as características do líquido que flui através da tubulação, a medição de vazão fica bastante comprometida, gerando grande quantidade de alarmes falsos.

4.1

Sistema de detecção de vazamentos baseado em

iden-tificação de padrões

As técnicas de detecção de vazamentos baseadas na identificação de padrões partem do princípio de que o aparecimento de uma ruptura, vazamento ou dano, dá existência a uma variação transiente nas condições de escoamento no duto que são diferentes do ruído de escoamento do duto e do ruído hidráulico produzido por outros elementos ativos existentes no duto (bombas, compressores, válvulas, etc).

Sistemas de detecção que empregam essas técnicas monitoram continuamente o duto para identificar quando esses perfis acontecem e notificar o vazamento.

Vários trabalhos já foram desenvolvidos em busca dos melhores descritores para a identificação confiável de um perfil de vazamento.

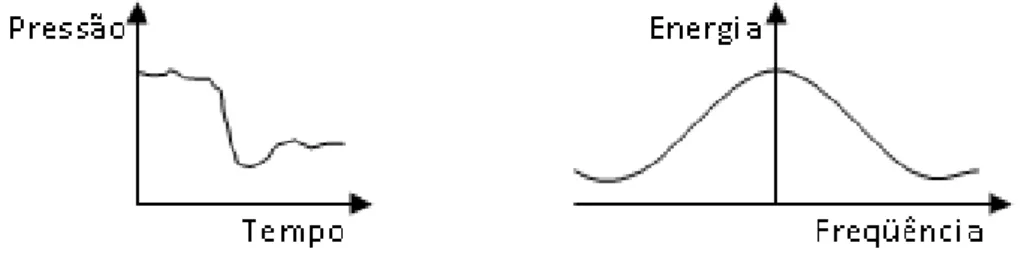

Os descritores geralmente são definidos em função da forma de onda do sinal no domínio do tempo, da análise de suas harmônicas no domínio da freqüência (AZEVEDO,

2009) , ou através de análise das componentes das transformadaswavelets(SIQUEIRA,

2006), (ZHANG et al., 2006) e (AVELINO et al., 2009).

A utilização das componentes da transformadawaveletsaliadas às Redes Neurais

Ar-tificiais (RNAs) amplia a capacidade de generalização das situações de vazamento, pois as RNAs são bastante empregadas para identificar padrões, que podem se apresentar como: vazamentos lentos, vazamentos rápidos, vazamentos bruscos ou mesmo vazamentos de pequena magnitude.

Esses tipos de vazamento são, muitas vezes, confundidos com aberturas e/ou fecha-mento de válvulas ou mesmo ligafecha-mento e desligafecha-mento de bombas presentes no escoa-mento de fluidos.

Este conflito de informação gera, na maioria dos casos, alarmes falsos para os sis-temas, portanto a capacidade de generalização das RNAs permite diferenciar tais situa-ções, identificando diferentes perfis de vazamento (AVELINO et al., 2009) e (BELSITO et al., 1998).

4.1.1

Algoritmo de detecção de vazamentos

O algoritmo de detecção de vazamentos de um sistema baseado em identificação de padrões emprega técnicas de processamento de sinal para extrair descritores que permitam identificar um perfil de vazamento.

uti-lizando as componentes da transformadawavelets, que propiciam a visualização de um sinal em diferentes níveis de resolução (FREITAS et al., 2004), (SIQUEIRA, 2006) e (AVELINO et al., 2009).

Em Yang & Recane (2002) não há extração de descritores: o próprio sinal, após passar por filtros, é diretamente comparado com sinais de vazamento armazenados em um banco de dados. A correlação cruzada entre os dois sinais é utilizada como parâmetro para identificar o vazamento.

Com o uso das componentes da transformada wavelets para a identificação de

pa-drões, os descritores extraídos da análise de um sinal do nível de resolução desejado são confrontados com padrões de vazamentos para lhe determinar diferença, semelhança ou relação.

Essa comparação pode ser direta, utilizando um banco de dados que armazena perfis de vazamentos, ou indireta, utilizando uma rede neural, devido a grande capacidade de generalização de uma rede neural e seu emprego em identificar diversos padrões, treinada com vários perfis de vazamentos.

O resultado desse confronto é avaliado de acordo com limites de tolerância (thresholds) que, se ultrapassados, levarão o sistema de detecção de vazamentos a indicar um vaza-mento.

A definição destes limites geralmente reflete um compromisso entre a sensibilidade (capacidade do sistema detectar pequenos vazamentos em pouco tempo) e a confiabilidade (capacidade do sistema de evitar alarmes falsos) e é o principal ponto de sintonia do sistema de detecção.

Um fluxogram para um algoritmo de detecção de vazamentos empregando o que foi explicitado nesta seção é mostrado em Alvaro et al. (2009), onde o algoritmo de detecção está dividido em quatro partes distintas que são:

• Tratamento inicial do sinal de pressão capturado pelos sensores;

• Cálculo das componentes da transformadawavelets;

• Cálculo da saída da rede a partir das energias do último nível das componentes da

trnasformadawavelets;

• E análise de vazamento pelo classificador.

4.1.2

Algoritmo de localização de vazamentos

Para o sistema de detecção indicar onde existe um vazamento, o algoritmo de locali-zação emprega os tempos em que o sinal de vazamento é detectado em cada sensor, estes tempos podem ser fornecidos por GPSs.

No algoritmo é utilizado uma das equações básicas da cinemática para localizar o ponto onde o vazamento ocorre, conforme a Figura 4.1.

Várias incertezas associadas ao algoritmo de localização referem-se a utilização de uma mesma base de tempo para todos os relógios dos pontos que realizam o processa-mento de identificação de vazaprocessa-mento.

E também a consideração de que a velocidade de propagacão da onda de pressão no fluído, resultante do vazamento é a mesma em todo o duto e independe do sentido do fluxo.

Tentando minimizar essas incertezas, os pontos de processamento local são conecta-dos a receptores GPS que se encarregam de fornecer uma base de tempo sincronizada,

com margem de erro de apenas 0,5µs (ALONSO, 2009).

Isto serve para que seja realizado o cálculo do local de vazamento de forma mais acurada, visto que o GPS fornece o tempo solicitado para a unidade local indicar o tempo que é detectado o vazamento no sinal do sensor.

E quanto a determinação da velocidade da onda de pressão no fluído, a velocidade pode ser determinada através de testes na implantação do sistema e adotando um valor médio (ALONSO, 2009), ou segundo Hogseth et al. (2000) empregar instrumentação

ultrasônica que pode ter uma precisão de até±0.005 m/s.

Isto deve-se porque a velocidade do som sofre uma grande dependência da pressão e temperatura do fluido.

P Sensor 1 P Sensor 2 Vazamento L x f v t t L

x ( )

2 1

2 1 2

x ® localização do vazamento L ® comprimento monitorado do duto t1® tempo de detecção do sensor 1

t2® tempo de detecção do sensor 2

vf® velocidade de propagação da onda

de pressão no duto

4.1.3

Tempo de detecção de vazamentos

Para que os algoritmos de detecção e localização de vazamentos funcionem de forma eficiente em um sistema baseado em identificação de padrões, dois tempos devem ser considerados (COLOMBAROLI, 2008).

O primeiro tempo que deve ser examinado, é o tempo que o sinal de um vazamento no duto requer para se deslocar em frentes de onda até onde está localizado o sensor.

Esse tempo pode ser calculado conforme a Equação 4.1.

tempo=distância do ponto de vazamento do sensor

velocidade do som no fluido (4.1)

O segundo tempo a ser considerado, é o tempo requerido para a unidade central do sistema de detecção de vazamentos acessar todas as unidades remotas de campo, realizar o cálculo da localização do vazamento e apresentar essa informação ao operador na tela de supervisório.

Esse tempo pode ser calculado conforme a Equação4.2.

tempo= comprimento do duto

velocidade do som no fluido+varredura+computação (4.2)

4.2

Detecção acústica de vazamento

O aparecimento de uma ruptura, vazamento ou dano, gera ondas acústicas de baixa frequência, em forma de frentes de ondas, que se propagam através do fluido, em ambos os sentidos, sendo guiadas pelas paredes do duto.

A amplitude e a freqüência do espectro e o comportamento de atenuação são uma função das propriedades do material da parede do duto (BASSIM; TANGRI, 1984).

Se o dano causa um vazamento súbito, a mudança rápida associada a pressão do fluido produz uma pressão transitória, muitas vezes referida como um sinal de ruptura.

A tecnologia acústica pode ser empregada eficientemente para detecção de vazamen-tos em duvazamen-tos que transportam vários tipos de fluidos, quer sejam líquidos, gases ou mul-tifásicos, podendo ser aplicada em dutos subterrâneos ou submarinos.

Em geral, a detecção acústica de vazamentos pode fazer uso da energia de vibração emitida pelo rompimento da parede do duto, ou pela energia associada com o vazamento de fluído através da ruptura no duto (LOTH et al., 2003).

ocorre o vazamento (ALONSO, 2009).

Quando ocorre uma ruptura ou falha na parede do duto, no momento em que se inicia o vazamento, é produzido um transiente de pressão que se propaga através do fluido, em ambos os sentidos, em forma de frentes de ondas.

Sensores acústicos são instalados em pontos estratégicos do duto, separados por uma distância adequada, para leitura desses sinais que permitirão identificar a ocorrência do vazamento.

Eles são colocados em quantidades e distâncias que variam de acordo com a carac-terística e configuração de cada duto, como requerimentos de sensibilidade, precisão de localização, fontes de ruído, etc.

O tempo de propagação do transiente desde o local do vazamento até os sensores acústicos adjacentes é medido, permitindo a rápida localização do vazamento.

Tendo conhecimento dos tempos em que a frente de onda alcança os sensores acústi-cos é possível determinar a localização do vazamento.

Em caso de ocorrências de vazamento, o tempo de detecção é um parâmetro funda-mental para minimizar a perda de produto, evitar riscos à segurança, danos ambientais, etc.

Um sistema de detecção acústico utiliza as freqüências subsônicas, região onde se localizam as principais componentes espectrais dos sinais acústicos produzidos por vaza-mentos.

As ondas mecânicas de baixas freqüências, por encontrarem menos obstáculos, podem propagar-se facilmente através do fluido por dezenas de quilômetros. Enquanto que as ondas de alta freqüência sofrem forte atenuação e não se propagam por longas distâncias (ALONSO, 2009).

A velocidade de propagação das frentes de ondas dependerá da natureza do fluido transportado, e também de outras variáveis como pressão e temperatura.

Então vários pontos devem ser levados em consideração num sistema de detecção acústica, como:

• Distinguir perfis de vazamentos dos ruídos normalmente emitidos em um duto,

como ruído de bombeio, ruído da turbulência da vazão, abertura e fechamento de válvulas, etc;

• Detectar perfis acústicos de vazamentos em pontos distantes de sua fonte, visto que

ondas sonoras são atenuadas ao se propagarem pelo duto;

• Detectar os vazamentos gerados pela lenta degradação da parede por corrosão, pois